Перевод дизеля на газ - как установить оборудование

Статья обновлена: 01.03.2026

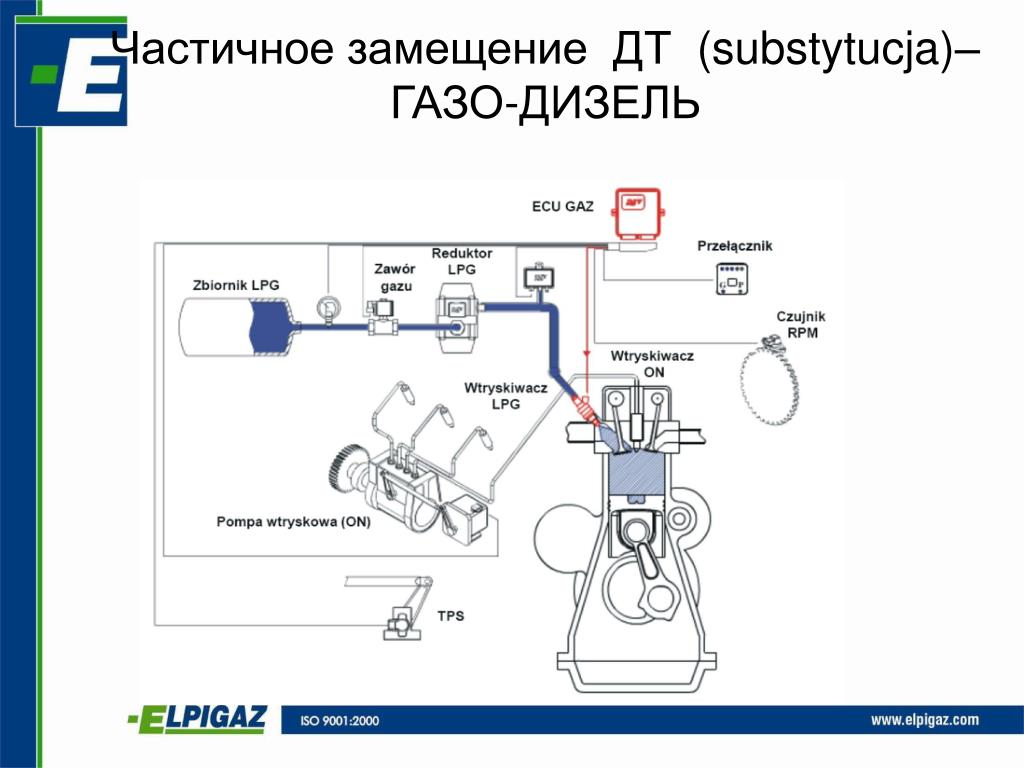

Перевод дизельных силовых агрегатов на газодизельное топливо становится стратегическим решением для владельцев коммерческого и грузового транспорта. Технология dual-fuel позволяет существенно снизить эксплуатационные расходы за счет замещения солярки более дешевым метаном.

Современные газобаллонные системы сохраняют работоспособность дизельного мотора во всех режимах, обеспечивая пропорциональное смешивание газового топлива с основным горючим. Ключевым элементом реализации выступает электронный блок управления, синхронизирующий впрыск обоих компонентов.

При грамотном монтаже и настройке оборудования достигается до 30% экономии на топливных затратах без потери мощности и ресурса двигателя. Технически корректная интеграция газовой установки требует профессионального расчета топливных карт и адаптации штатной топливной аппаратуры.

Выбор оборудования: газодизельные комплекты для CR-систем

Ключевым элементом перевода дизельного двигателя с Common Rail на газодизельный режим является правильный подбор комплекта оборудования. Качественный газодизельный комплект обеспечивает точную дозировку газа, синхронизацию с работой штатной топливной аппаратуры и сохранение характеристик двигателя.

При выборе комплекта критически важно учитывать специфику работы CR-систем: высокое давление впрыска, электронное управление форсунками и чувствительность к изменению состава топливной смеси. Несоответствующее оборудование может привести к сбоям в работе двигателя, повышенному износу или повреждению элементов топливной системы.

Критерии выбора газодизельного комплекта

Основные компоненты, на которые следует обратить внимание:

- Тип газовой системы: Пропорциональные системы распределенного впрыска газа (LPI) предпочтительнее классических вакуумных редукторов для CR-двигателей из-за точности подачи и адаптивности.

- Блок управления (ЭБУ): Должен иметь специализированное ПО для CR-дизелей, поддерживать CAN-шину автомобиля и корректировать угол опережения впрыска дизтоплива при работе на смеси.

- Датчики: Обязательно наличие датчиков давления/температуры газа, детонации, температуры ОЖ и широкополосного лямбда-зонда для точного анализа смеси.

Важные технические параметры комплектов:

| Параметр | Требования для CR-систем |

| Диапазон регулировки газовой смеси | Не менее 10-90% от объема дизтоплива |

| Скорость реакции ЭБУ | Корректировка смеси за 1 цикл впрыска (0.1-1мс) |

| Защитные функции | Автоотключение газа при пропуске воспламенения, перегреве, падении давления |

Рекомендуемые производители и особенности:

- OMVL (Италия): Комплекты Diesel Dual Fuel с интегрированным контролем детонации и коррекцией угла впрыска через диагностический разъем OBD-II.

- BRC (Италия): Системы Dual-Tech с отдельным газовым ЭБУ, синхронизирующимся с дизельным блоком через сигналы форсунок.

- Tamona (Литва): Решения с поддержкой топливных карт до Euro 6 и функцией автоматической калибровки под стиль вождения.

Важно: Для турбированных CR-двигателей обязательна установка дополнительного датчика давления наддува в газовый ЭБУ. Это предотвращает обеднение смеси при резком открытии дросселя. Качественные комплекты включают программируемые карты замещения дизтоплива газом в зависимости от нагрузки и оборотов двигателя.

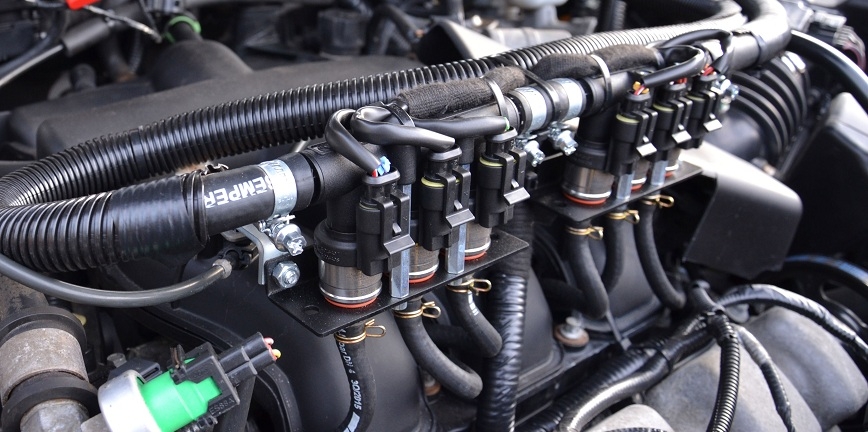

Размещение газовых форсунок: монтаж в коллектор

Монтаж газовых форсунок непосредственно во впускной коллектор дизельного двигателя – распространённый метод при установке газодизельных систем. Этот подход обеспечивает точную подачу газового топлива (метана или пропан-бутана) в непосредственной близости от впускных клапанов каждого цилиндра.

Форсунки врезаются в специально просверленные и резьбовые отверстия коллектора, расположенные между дроссельной заслонкой и головкой блока цилиндров. Критически важно соблюдать геометрию угла входа струи газа относительно потока воздуха и расстояние до клапана для оптимального смесеобразования.

Ключевые этапы и особенности монтажа

Основные требования к установке:

- Строгая перпендикулярность оси форсунки к стенке коллектора.

- Направление факела распыла параллельно потоку воздуха или под рекомендованным производителем ГБО углом.

- Минимальное расстояние от распылителя форсунки до впускного клапана (обычно 80-150 мм).

Технология установки:

- Демонтаж впускного коллектора для точной разметки и обработки.

- Разметка точек врезки с использованием шаблонов (поставляются с комплектом ГБО) для соблюдения межосевых расстояний.

- Сверление отверстий строго заданного диаметра с последующим нарезанием резьбы (чаще всего метрической M8x1 или M10x1).

- Очистка коллектора от стружки и загрязнений после механической обработки.

- Вкручивание форсунок с использованием герметика (анаэробного) или уплотнительных колец для предотвращения подсоса воздуха.

- Надежная фиксация жгута проводов и газовых магистралей с защитой от вибраций и перетирания.

Преимущества и ограничения метода:

| Преимущества | Ограничения |

| Высокая равномерность распределения газа по цилиндрам | Трудоемкость монтажа (необходимость снятия коллектора) |

| Минимальная задержка подачи газа | Риск подсоса воздуха при ошибках герметизации |

| Лучшее охлаждение форсунок потоком воздуха | Ограниченность места для монтажа на компактных коллекторах |

Корректный монтаж форсунок в коллектор напрямую влияет на стабильность работы двигателя, расход топлива и долговечность элементов ГБО. Обязательна последующая калибровка системы на стенде для согласования работы дизельных и газовых форсунок.

Установка редуктора: крепление и теплоизоляция

Крепление редуктора осуществляется строго на силовые элементы кузова или рамы, исключая вибрационные зоны. Используйте кронштейны толщиной от 4 мм и усиленные болты М8-М10 с контргайками. Обеспечьте зазор 3-5 см от подвижных деталей двигателя и минимум 10 см от выпускного коллектора. Положение должно позволять свободный доступ к сервисным клапанам и кабелям.

Перед фиксацией проверьте соосность штуцеров газовых магистралей – перекосы более 15° недопустимы. Обязательно установите антивибрационные прокладки из резины EPDM между кронштейном и кузовом. После затяжки резьбовых соединений (момент 35-45 Н·м) проверьте отсутствие контакта с топливными/тормозными трубками.

Теплоизоляция редуктора

Для защиты от перегрева используйте многослойную изоляцию: внутренний слой – алюминиевая фольга (отражает тепло), средний слой – базальтовое волокно или стеклоткань (термостойкость до 800°C), внешний слой – металлизированный скотч или хомутовые крепления. Особое внимание уделите зонам возле:

- Турбины и выпускного коллектора

- Глушителя

- Элементов системы EGR

Не допускайте контакта изоляции с вращающимися частями. Для критичных участков применяйте готовые термоэкраны заводского производства с крепежными скобами.

| Материал | Толщина | Температурный предел |

|---|---|---|

| Базальтовая вата | 8-10 мм | 750°C |

| Асбестотекстолит | 3-5 мм | 500°C |

| Керамическое волокно | 6 мм | 1260°C |

После монтажа запустите двигатель и проверьте нагрев редуктора пирометром – температура корпуса не должна превышать 60°C на холостом ходу. При длительной эксплуатации ежегодно контролируйте состояние теплоизоляции на отсутствие прогаров и деформаций.

Прокладка магистралей: медные трубки и фитинги

Медные трубки применяются для основной магистрали подачи газа от редуктора к смесителю или форсункам благодаря пластичности, коррозионной стойкости и способности выдерживать рабочее давление системы. Диаметр трубки подбирается в соответствии с мощностью двигателя и длиной трассы, обычно в диапазоне 6-10 мм. Обязательно используется отожжённая медь, которая легко гнётся без деформации внутреннего сечения.

Прокладка выполняется вдали от подвижных деталей, источников тепла (выхлопной коллектор, турбина) и острых кромок. Трасса крепится через каждые 30-50 см специальными хомутами с демпфирующими вставками для исключения вибрационного повреждения. Минимальный радиус изгиба – не менее 5 диаметров трубки во избежание заломов. При пересечении с другими элементами обязательны защитные гильзы.

Ключевые узлы и фитинги

Соединения реализуются обжимными фитингами европейского типа (DIN 2353) с коническими уплотнениями:

- Переходники: Для стыковки трубок разного диаметра или подключения к редуктору/рампе

- Тройники: Разводка магистрали на несколько контуров (например, для V-образных двигателей)

- Угловые соединения: Изменение направления трассы в труднодоступных зонах

- Запорные клапаны: Аварийное отключение газа (обязательны перед редуктором и на входе в моторный отсек)

Монтаж требует специализированного инструмента: трубогиба с калиброванными шаблонами, трубореза для ровного среза без заусенцев, калибратора для восстановления геометрии среза. После сборки вся магистраль проверяется на герметичность опрессовкой воздухом под давлением 15-20 бар с нанесением мыльной эмульсии на стыки.

| Параметр | Значение | Примечание |

|---|---|---|

| Толщина стенки трубки | 0.8-1.2 мм | Меньше – риск разрыва, больше – сложность гибки |

| Момент затяжки фитингов | 15-25 Н·м | По спецификации производителя |

| Запас длины на вибрацию | 10-15% | Петлеобразные компенсаторы у точек крепления |

Монтаж мультиклапана: врезка в топливный бак

Определение места врезки осуществляется на верхней плоскости бака с учетом минимальных зазоров 100 мм от сварных швов, элементов подвески и топливного датчика. Участок тщательно очищается от грязи, обезжиривается и размечается под отверстие диаметром, соответствующим крепежной втулке мультиклапана. Обязательно демонтируется топливный модуль для исключения повреждений и снижения риска искрообразования.

Непосредственная врезка выполняется специализированным биметаллическим корончатым сверлом на низких оборотах с постоянным охлаждением СОЖ для предотвращения перегрева. Запрещается применение углошлифовальных машин или газовой резки! После формирования отверстия кромки зачищаются от заусенцев, на резьбу втулки мультиклапана наносится анаэробный герметик, после чего элемент вкручивается динамометрическим ключом с усилием, указанным производителем.

Ключевые требования и контроль

- Герметичность соединения проверяется мыльным раствором под давлением 0.5 атм после монтажа

- Электрический контакт корпуса клапана с "массой" автомобиля – обязателен

- Монтаж заправочного и расходного штуцеров строго по направляющим стрелкам на корпусе

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Усилие затяжки втулки | 45-55 Н·м | Деформация уплотнения, утечка газа |

| Зазор до элементов кузова | ≥ 40 мм | Вибрационное разрушение при эксплуатации |

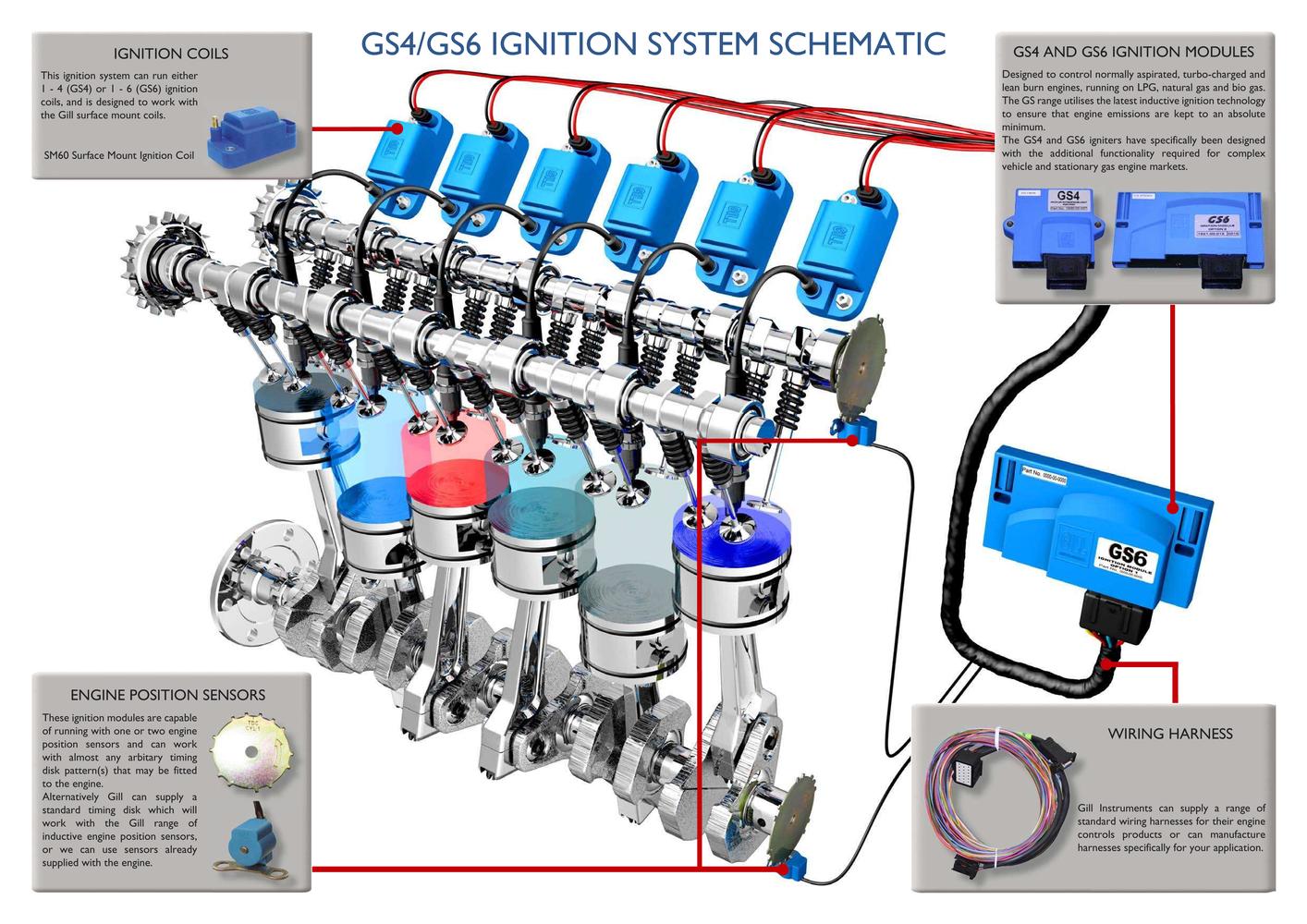

Подключение электронного блока управления

Подключение ЭБУ ГБО требует точного согласования работы газовой и дизельной систем. Основная задача – обеспечить корректный впрыск газа параллельно с дизельным топливом в режиме Dual-Fuel. Блок должен получать сигналы от штатных датчиков двигателя и управлять газовыми форсунками, не нарушая заводские алгоритмы работы ДВС.

Ключевым этапом является интеграция с CAN-шиной автомобиля для считывания параметров: положения педали акселератора, оборотов коленвала, температуры ОЖ и давления наддува. Параллельно подключаются датчики давления и температуры газа, а также сигнал от тахометра для синхронизации впрыска.

Этапы электромонтажа

- Питание ЭБУ: подключение к АКБ через предохранитель (12V) и массе кузова

- CAN-адаптер: врезка в заводскую шину через диагностический разъем или прямое соединение с проводами CAN-H/CAN-L

- Датчики газа: монтаж проводки от редуктора и рампы форсунок к соответствующим входам блока

- Управляющие выходы: коммутация с газовыми форсунками и клапаном магистрали через релейные схемы

| Тип сигнала | Источник | Назначение |

|---|---|---|

| Импульсы форсунок | Штатный ЭБУ | Расчет дизельной топливоподачи |

| ДПДВ (MAP) | Впускной коллектор | Коррекция газовой дозы |

| Датчик коленвала | Коробка передач | Синхронизация впрыска |

После физического монтажа обязательна калибровка программного обеспечения: настройка карт впрыска газа под нагрузку, корректировка угла опережения впрыска дизтоплива и установка предельных значений замещения (обычно 50-70%). Финишный этап – проверка работы системы на всех режимах с использованием диагностического сканера.

Настройка смесеобразования: калибровка датчиков

Корректная работа газодизеля требует синхронизации показаний датчиков топливной системы и ГБО. Основное внимание уделяется датчикам давления газа, температуры газовоздушной смеси и кислородным зондам. Неверные данные приводят к дисбалансу смеси, потере мощности или детонации.

Калибровка выполняется через диагностический интерфейс блока управления ГБО с использованием эталонных значений. Для датчика давления газа применяется нулевая точка (атмосферное давление) и калибровка под рабочим диапазоном. Датчики температуры требуют сверки с эталонным термометром в ключевых точках: -20°C, +20°C и +80°C.

Этапы калибровки кислородных датчиков

- Прогрев двигателя до рабочей температуры (80-90°C)

- Фиксация опорного напряжения Lambda=1 (0.45-0.50V)

- Проверка реакции на обогащение/обеднение смеси

- Коррекция временных задержек сигнала

| Параметр | Допустимое отклонение |

|---|---|

| Давление газа | ±0.05 bar |

| Температура впуска | ±3°C |

| Сигнал Lambda | ±0.02V |

Особое внимание уделяется синхронизации показаний ДМРВ и датчика давления газа. Расхождение более 5% вызывает ошибки дозирования. После калибровки обязательна проверка в режимах:

- Холостой ход (стабильность оборотов)

- Резкое открытие дросселя (отклик на ускорение)

- Движение под нагрузкой (отсутствие рывков)

Запуск системы: первичная диагностика ошибок

После завершения монтажа оборудования и подключения проводки выполняется первый запуск газодизельной системы. Двигатель должен работать на дизельном топливе до достижения рабочей температуры, после чего электронный блок управления (ЭБУ) газового оборудования активирует подачу метана. Важно контролировать переход между видами топлива по сигналу индикатора на панели управления.

На этом этапе часто проявляются скрытые неполадки монтажа или настройки. ЭБУ фиксирует ошибки в реальном времени через диагностический интерфейс. Необходимо подключить ноутбук со специализированным ПО для мониторинга параметров: давления в редукторе, температуры газовой рампы, корректности показаний датчиков кислорода и детонации.

Типовые ошибки запуска и методы проверки

При возникновении сбоев обратите внимание на следующие узлы:

- Ошибка подачи газа (код P0)

- Проверьте герметичность магистралей мыльным раствором

- Убедитесь в отсутствии перегибов газовых шлангов

- Сбои синхронизации (код P2/P3)

- Протестируйте соединение CAN-шины с ЭБУ двигателя

- Верифицируйте корректность подключения форсунок

| Симптом | Возможная причина | Экспресс-проверка |

|---|---|---|

| Резкие переключения на дизель | Низкое давление газа | Замер давления на выходе редуктора |

| Плавающие обороты | Некорректная калибровка форсунок | Анализ лямбда-зондов в диагностическом ПО |

| Детонация при нагрузке | Ошибки УОЗ | Проверка цепей датчика детонации |

Критический этап - калибровка газовых форсунок. При несовпадении параметров впрыска с заводскими настройками дизеля ЭБУ принудительно блокирует газовый режим. Требуется адаптация временных характеристик импульса через ПО, учитывая вязкость метана и температуру рейки.

Регулировка дизельной дозы для запальной порции

Запальная порция дизельного топлива критична для стабильного воспламенения газо-дизельной смеси, особенно на переходных режимах и при низких нагрузках. Недостаточный объём впрыска приводит к пропускам воспламенения и нестабильной работе двигателя, тогда как избыток провоцирует дымление и перегрев поршневой группы.

Регулировка осуществляется через калибровку блока управления газодизеля (ЭБУ ГБО) с учётом текущих оборотов, нагрузки и температуры впускного воздуха. Базовый алгоритм предусматривает увеличение дозы дизтоплива при холодном пуске, на низких оборотах и при резком открытии дросселя, с последующим плавным снижением по мере роста доли газа в смеси.

Ключевые параметры настройки

- Минимальная гарантированная порция – фиксированный объём солярки, подаваемый в каждом цикле даже при 95% замещении газом (обычно 2-8 мг/цикл).

- Коррекция по температуре – увеличение доли ДТ до 30-40% при -20°C против 5-10% при +80°C.

- Динамическая составляющая – кратковременное повышение дозы ДТ при детектировании резкого роста нагрузки.

| Режим работы | Доля газа | Рекомендуемая доля ДТ |

|---|---|---|

| Холостой ход (прогретый) | 85-90% | 10-15% |

| Средняя нагрузка | 92-95% | 5-8% |

| Пиковая нагрузка | 80-85% | 15-20% |

| Пуск (-10°C) | 0% | 100% (первые 30 сек) |

Валидация настроек требует контроля по датчикам кислорода (отсутствие переобеднения), датчику детонации (исключение жёсткого сгорания) и визуальному анализу выхлопа. Корректировку проводят при полностью прогретом двигателе, начиная с минимальных нагрузок с постепенным выходом на максимальные режимы.

Оптимизация впрыска газа по оборотам

Точная калибровка подачи газа относительно частоты вращения коленчатого вала (об/мин) является ключевым фактором для раскрытия потенциала газодизеля. Несоответствие количества газовой смещи текущим оборотам приводит к снижению КПД, детонации или перегреву, особенно при резком изменении нагрузки.

Электронный блок управления (ЭБУ) ГБО анализирует данные с датчиков коленвала и корректирует длительность импульсов форсунок, адаптируя состав топливно-воздушной смеси под каждый режим работы силового агрегата. Это требует предварительного тщательного замера параметров двигателя на всех эксплуатационных диапазонах.

Принципы настройки

Базовая оптимизация осуществляется через корректировочные карты в прошивке ЭБУ. Основные этапы:

- Замер эталонных показателей дизеля: фиксация расхода солярки, температуры выхлопа, давления наддува и значений лямбда-зонда на холостом ходу, средних и максимальных оборотах.

- Построение газовой карты: определение оптимальной пропорции газ/дизель (обычно 50-80% газа) для каждой зоны оборотов с учётом:

- Пиковых крутящих моментов

- Экономичных режимов (крейсерская скорость)

- Холостого хода и переходных процессов

- Динамическая коррекция: интеграция данных с датчика детонации для оперативного уменьшения подачи газа при риске возникновения ударных нагрузок.

| Диапазон оборотов (об/мин) | Цель оптимизации | Рекомендуемая доля газа |

|---|---|---|

| 800–1500 (хол. ход/старт) | Стабильность работы, прогрев | 40-50% |

| 1500–3000 (город/трасса) | Максимальная экономия | 60-75% |

| 3000–4500 (макс. нагрузка) | Защита от детонации | 50-60% |

Важно: Настройка завершается валидацией в реальных условиях – контролем температуры поршневой группы, равномерности работы цилиндров и отсутствия "просадок" мощности при резком ускорении. Корректировки производятся с шагом 200-300 об/мин для достижения плавных переходов между режимами.

Настройка температурных режимов редуктора

Точная регулировка температуры редуктора-испарителя критична для стабильной работы ГБО на дизеле, так как испарение жидкого газа требует интенсивного подвода тепла от охлаждающей жидкости двигателя. Недостаточный нагрев приводит к замерзанию редуктора и обеднению смеси, а перегрев снижает плотность газа и провоцирует падение давления в магистрали.

Оптимальный диапазон рабочей температуры корпуса редуктора составляет 80–95°C, что достигается интеграцией в контур охлаждения ДВС через отдельные шланги. Настройка осуществляется подбором точек врезки в систему охлаждения: предпочтительно подключение к патрубкам после термостата и перед помпой для обеспечения равномерного прогрева.

Ключевые аспекты регулировки

- Диаметр патрубков: Минимальное сечение 16 мм для беспрепятственной циркуляции антифриза при любых оборотах.

- Трассировка магистралей: Монтаж без перегибов и "горбов", исключающих образование воздушных пробок.

- Защита от теплопотерь: Обмотка редуктора и подводящих шлангов термоизоляцией при работе в условиях низких температур (ниже -15°C).

Контроль температуры выполняется мультиметром с термопарой или диагностическим сканером через ЭБУ ГБО. При отклонениях от нормы проверяют:

- Состояние термостата двигателя и уровень ОЖ.

- Отсутствие засоров в контуре редуктора.

- Корректность работы клапана-отсекателя подачи антифриза.

| Проблема | Возможная причина | Метод устранения |

|---|---|---|

| Обледенение редуктора | Медленная циркуляция ОЖ, малый диаметр шлангов | Замена патрубков на Ø18-22 мм, установка дополнительного циркуляционного насоса |

| Перегрев (>100°C) | Неправильное подключение к системе охлаждения (после отопителя) | Перенос точки врезки на магистраль до печки |

Финишная калибровка выполняется при рабочей температуре ДВС (90°C) с помощью программного обеспечения газового контроллера: корректируются параметры коррекции подачи топлива в зависимости от фактических показаний датчика температуры редуктора.

Проверка герметичности: тест мыльным раствором

Тест мыльным раствором – обязательный этап проверки герметичности газовой магистрали после монтажа ГБО. Он выявляет микроскопические утечки, невидимые глазу, которые могут привести к опасной концентрации газа в подкапотном пространстве или салоне автомобиля. Проверка проводится на всех соединениях: стыках трубок, штуцерах редуктора, форсунок, муфтах и запорной арматуре.

Для теста используется концентрированный водный раствор мыла или шампуня (иногда с добавлением глицерина для увеличения вязкости и стойкости пузырей), который наносится кистью или распылителем на проверяемые узлы при работающем двигателе на газу. Обязательное условие – система должна находиться под рабочим давлением (обычно 1.6-2.0 атм для метана, 16-20 атм для пропана), чтобы газ мог выходить через возможные неплотности.

Порядок проведения теста

- Запустите двигатель и переключите его на работу на газовом топливе.

- Подготовьте раствор: смешайте теплую воду с жидким мылом/шампунем до образования устойчивой пены (пропорции ~1:5).

- Нанесите раствор: обильно смажьте или распылите смесь последовательно на:

- Резьбовые соединения трубопроводов

- Уплотнительные манжеты форсунок

- Штуцеры входа/выхода редуктора-испарителя

- Соединения газового клапана и мультиклапана

- Стыки гибких шлангов высокого давления

- Визуально контролируйте каждую обработанную зону в течение 1-2 минут. Признак утечки – появление растущих мыльных пузырей даже минимального размера.

- Отметьте маркером все проблемные места, где обнаружено пенообразование.

Интерпретация результатов

| Наблюдение | Значение | Действия |

|---|---|---|

| Пузыри отсутствуют | Герметичность соединения удовлетворительная | Продолжить проверку других узлов |

| Медленное образование мелких пузырей | Незначительная утечка | Подтянуть соединение и повторить тест |

| Быстрое появление крупных пузырей или пены | Критическая утечка | Немедленно заглушить двигатель, устранить дефект (замена уплотнения/фитинга) |

Важно: После устранения всех выявленных утечек тест повторяют для подтверждения герметичности. Игнорирование даже мелких пузырей недопустимо – со временем микроутечка может прогрессировать. Работы проводятся в хорошо вентилируемом месте вдали от источников открытого огня.

Калибровка коррекции угла опережения впрыска

Основная задача калибровки – адаптировать работу штатной топливной системы под особенности газо-дизельного цикла, сохраняя надежность двигателя. При добавлении газа (метана или пропан-бутана) меняется скорость сгорания топливной смеси, что требует точной синхронизации впрыска дизельного топлива и газовой фазы для предотвращения детонации, снижения дымности и оптимизации мощности.

Коррекция УОВ (Угла Опередения Впрыска) реализуется через программное вмешательство в блок управления дизельным двигателем (ЭБУ) или установку внешних программируемых модулей. Необходимость изменений обусловлена более высокой скоростью горения газа по сравнению с дизтопливом – раннее воспламенение смеси без корректировки УОВ приводит к ударным нагрузкам на ЦПГ и коленвал.

Ключевые этапы калибровки

Диагностика базовых параметров:

- Фиксация заводских значений УОВ для всех режимов работы двигателя (холостой ход, частичные и полные нагрузки)

- Анализ текущих корректировок по датчику детонации и температуре охлаждающей жидкости

Расчет необходимых смещений:

- Определение требуемого запаздывания момента впрыска (обычно на 2°–8° позже штатных значений)

- Учет зависимости коррекции от:

- Оборотов коленчатого вала

- Фактической нагрузки на двигатель

- Качества и состава газового топлива

Внесение изменений и валидация:

- Программирование новых калибровочных карт УОВ в ЭБУ/внешнем модуле

- Контроль параметров в реальном времени:

Параметр Критерий корректности Детонация Отсутствие пиков свыше 5° по шкале датчика Температура выхлопных газов Снижение на 10–25% при пиковых нагрузках Дымность Исчезновение черного дыма при разгоне - Тест-драйв с фиксацией данных через диагностический сканер

Критические аспекты: Изменение УОВ должно сохранять линейную зависимость от давления наддува и температуры впускного воздуха. Игнорирование калибровки приводит к сокращению ресурса двигателя на 30–60% из-за термомеханических перегрузок. Точность коррекции напрямую влияет на экономию топлива – ошибка в 2° увеличивает расход газа на 6–8%.

Диагностика форсунок: проверка равномерности подачи

Проверка равномерности подачи топлива форсунками – обязательный этап диагностики при переводе дизеля на газодизельный режим. Неравномерный впрыск дизтоплива нарушает синхронизацию с газовой подачей, провоцируя детонацию, перегрев и ускоренный износ двигателя.

Нарушение баланса между цилиндрами проявляется характерными симптомами: повышенная вибрация на холостом ходу, "троение", черный или сизый выхлоп, заметное падение мощности. Игнорирование этих признаков при установке газобаллонного оборудования гарантированно приводит к аварийным режимам работы силового агрегата.

Методы проверки равномерности работы форсунок

Для объективной оценки используются три основных способа диагностики:

- Замер времени обратного слива топлива

Принцип: Подключение калиброванных трубок к штуцерам обратки каждой форсунки. Замер объема топлива, стекающего в течение фиксированного времени при работе двигателя на холостых оборотах. Допустимое отклонение между цилиндрами – не более 5-8%. - Анализ показаний датчика неравномерности вращения коленвала

Принцип: Считывание данных через диагностический сканер. ПО вычисляет разницу в продолжительности тактов рабочего хода по цилиндрам. Превышение порога в 2-3% указывает на дефектную форсунку. - Пьезометрический тест (проверка на стенде)

Принцип: Стендовый контроль производительности, формы факела распыла и герметичности запорного клапана под давлением, соответствующем штатным режимам ЭБУ.

Критические параметры для газодизеля:

| Параметр | Норма для дизеля | Требование для ГБО |

| Разница объема обратки | ≤ 10% | ≤ 6% |

| Неравномерность вращения | ≤ 4% | ≤ 2.5% |

| Отклонение факела распыла | Допустимо до 15° | Макс. 8° |

Форсунки с отклонениями, выходящими за газодизельные допуски, подлежат немедленной замене или ремонту. Установка ГБО на двигатель с неотбалансированным впрыском дизтоплива вызывает локальные переобогащения смеси в цилиндрах, что при запале газовой струи приводит к ударным нагрузкам на шатунно-поршневую группу. Регулярный контроль равномерности подачи (каждые 15-20 тыс. км) – ключевое условие ресурсной эксплуатации газодизельного двигателя.

Адаптация блока управления для разных режимов работы

Основная задача адаптации ЭБУ заключается в синхронизации управления впрыском дизельного топлива и подачей газовой смеси. Блок должен динамически корректировать параметры на основе данных от датчиков (лямбда-зонд, ДД, ДТВ), учитывая разницу в калорийности топлив и особенностях сгорания газа. Перепрограммирование штатной топливной карты требует точного замещения сигналов форсунок и учёта временных задержек газовой рейки.

Критически важна адаптация к переходным режимам: резкому ускорению, торможению двигателем и холостому ходу. Неверные калибровки приводят к "провалам" мощности, детонации или повышенному износу клапанов. Для компенсации инерционности газовой системы ЭБУ использует прогнозирующие алгоритмы, опираясь на показания TPS и MAP-сенсора.

Ключевые аспекты адаптации

Режимы работы и методы оптимизации:

- Холостые обороты: Коррекция угла опережения впрыска для стабильности работы. Учёт сниженной детонационной стойкости газа.

- Средние нагрузки (крейсерская скорость): Точечная корректировка длительности импульса газовых форсунок для минимизации перерасхода.

- Пиковые нагрузки: Временное подключение дизтоплива при резком ускорении для предотвращения потери мощности.

Алгоритмы безопасности:

- Автоматический переход на дизель при критическом падении давления газа.

- Коррекция AFR (соотношение воздух-топливо) при изменении качества газовой смеси.

- Ограничение температуры редуктора через корректировку рециркуляции ОГ.

| Режим | Параметр адаптации | Датчики-источники |

|---|---|---|

| Пуск двигателя | Прогрев редуктора, обогащение смеси | Датчик температуры редуктора, ДПКВ |

| Высокие обороты | Коррекция угла опережения зажигания | Датчик детонации, ДПДЗ |

| Торможение двигателем | Отключение газовой подачи | Датчик скорости, ДПКВ |

Калибровочные карты хранят эталонные значения для каждого режима, а адаптивные самообучающиеся алгоритмы вносят поправки в реальном времени. Это особенно важно при эксплуатации в горной местности или при смене сезонов, когда плотность воздуха существенно меняется.

Список источников

При подготовке материалов по установке газобаллонного оборудования на дизельные силовые агрегаты крайне важно опираться на технически достоверную информацию. Модификация топливной системы требует глубокого понимания принципов работы двигателя и газодизельных технологий.

Ниже приведены авторитетные источники, содержащие экспертные данные, нормативные требования и практические рекомендации. Эти материалы обеспечивают комплексный анализ темы, включая инженерные аспекты, юридические нормы и эксплуатационные нюансы.

- ГОСТ Р 52720-2007 "Техника газовая. Установки газовые двигательные. Общие технические требования"

- Монография: Газодизельные силовые установки. Теория, расчет и конструкция (Сидоров А.Н., Издательство МГТУ им. Баумана)

- Научные публикации в журнале "Двигателестроение": исследования по адаптации систем впрыска метана для Common Rail

- Технические регламенты ЕЭК ООН №№ 67, 110, 115 (требования к безопасности ГБО)

- Руководства по установке оборудования от производителей систем: OMVL, Prins, BRC для дизельных модификаций

- Протоколы испытаний НАМИ: сравнительные тесты расхода топлива и эмиссии газодизеля

- Учебные пособия профильных колледжей: "Монтаж и настройка ГБО на коммерческом транспорте"

- Материалы отраслевых конференций "Газомоторное топливо": доклады инженеров-разработчиков

- Технические бюллетени ФГУП "НАМИ": сертификационные требования к переоборудованию ТС