Пиропатрон подушки безопасности - устройство и принцип действия

Статья обновлена: 01.03.2026

Система пассивной безопасности современного автомобиля немыслима без пиропатрона – компактного, но критически важного элемента. Это устройство отвечает за мгновенное раскрытие подушки безопасности в момент столкновения.

Пиропатрон представляет собой герметичный металлический корпус, содержащий твердое топливо и электронный воспламенитель. При срабатывании датчиков удара на воспламенитель подается электрический импульс, инициирующий контролируемый взрыв топлива.

Образовавшийся в результате горения газ под высоким давлением заполняет подушку безопасности за доли секунды. Надежность и скорость срабатывания пиропатрона напрямую влияют на эффективность защиты водителя и пассажиров.

Основное назначение пиропатрона при аварии

Пиропатрон служит ключевым исполнительным элементом системы безопасности, мгновенно инициируя раскрытие подушки безопасности при столкновении. Его основная задача – преобразовать электрический сигнал от датчиков удара в энергию, необходимую для экстренного наполнения воздушной подушки газом.

Срабатывание устройства происходит строго по команде электронного блока управления (ЭБУ) при выполнении заданных критериев аварии. Это обеспечивает своевременное создание защитного барьера между пассажиром и жесткими элементами салона транспортного средства до момента контакта с ними.

Конкретные функции пиропатрона

- Детонация газогенератора: Воспламенение твердого топлива для быстрого образования большого объёма инертного газа

- Обеспечение скорости наполнения: Достижение полного объёма подушки за 20-50 миллисекунд после удара

- Синхронизация с ремнями безопасности: Одновременная активация преднатяжителей ремней для фиксации пассажира

- Минимизация ложных срабатываний: Активация исключительно при подтверждённых ЭБУ фронтальных или боковых ударах критической силы

Материалы корпуса пиропатрона: почему металл?

Металлический корпус обеспечивает герметичность и стабильность заряда пиротехнического состава на протяжении всего срока эксплуатации. Он исключает проникновение влаги, кислорода и механических загрязнений, которые могли бы вызвать неконтролируемое разложение или деградацию химических компонентов. Это критически важно для сохранения предсказуемых характеристик срабатывания в течение 10–15 лет службы.

Прочность металла гарантирует целостность конструкции при экстремальных вибрациях, ударах и перепадах температур от -40°C до +105°C. При активации корпус выдерживает резкий скачок давления до 300–400 бар без разрыва, направляя энергию газов строго в надувной модуль подушки безопасности. Пластиковые альтернативы не способны обеспечить аналогичную механическую жёсткость и барьерные свойства.

Ключевые преимущества металлических корпусов

- Теплоотвод: Сталь или алюминий эффективно рассеивают тепло от пиротехнической реакции, предотвращая самопроизвольную детонацию соседних элементов

- Точность изготовления: Металл позволяет добиться минимальных допусков при производстве, что обеспечивает стабильную геометрию камеры сгорания

- Электромагнитная совместимость: Экранирует чувствительную электронику инициатора от помех бортовой сети автомобиля

| Материал | Толщина стенки (мм) | Рабочее давление (бар) |

|---|---|---|

| Нержавеющая сталь | 0.8–1.2 | 350–400 |

| Алюминиевый сплав | 1.5–2.0 | 250–300 |

Современные корпуса дополнительно покрываются цинком или никелем для защиты от коррозии. При этом инженеры постоянно работают над оптимизацией массы: например, применение высокопрочной стали марки 304L позволяет уменьшить толщину стенок на 15% без потери прочностных характеристик.

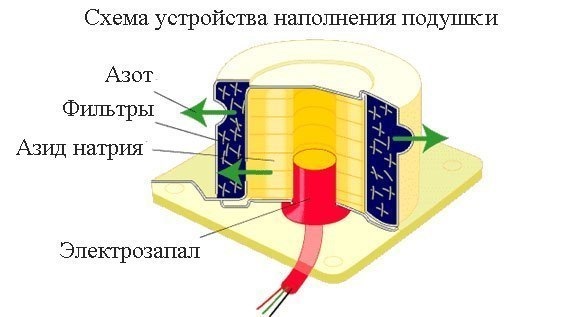

Состав пиротехнического заряда внутри пиропатрона

Основу пиротехнического заряда составляет твёрдое топливо, обеспечивающее быструю и контролируемую генерацию большого объёма газа при срабатывании. Ключевыми компонентами этого топлива являются:

Окислитель (обычно нитрат калия - KNO₃ или перхлорат аммония - NH₄ClO₄) и горючее вещество (часто азотистоводородный натрий - NaN₃, хотя всё чаще применяются менее токсичные аналоги). Эти компоненты тщательно смешиваются в виде гранул или прессованных таблеток для обеспечения стабильного и предсказуемого горения.

Основные компоненты и вспомогательные вещества

- Горючее: Азотистоводородный натрий (NaN₃) исторически был основным, но постепенно заменяется на нитрогуанидин (CH₄N₄O₂) или нитроцеллюлозу из-за токсичности азидов.

- Окислитель: Перхлорат калия (KClO₄) или нитрат калия (KNO₃) для обеспечения кислорода, необходимого для интенсивной экзотермической реакции.

- Связующие агенты: Полимеры (например, силиконы) для придания механической прочности и сохранения формы заряда.

- Стабилизаторы горения: Добавки (оксиды металлов) для регулирования скорости реакции и предотвращения детонации.

- Газообразующие добавки: Вещества (например, нитроцеллюлоза), увеличивающие объём выделяемого инертного газа (азота).

Состав оптимизируется для выполнения строгих требований: мгновенное (менее 50 мс) выделение газа при стабильном давлении, отсутствие токсичных побочных продуктов и устойчивость к внешним воздействиям (влаге, вибрациям, перепадам температур). Современные разработки фокусируются на экологически безопасных составах без тяжёлых металлов и перхлоратов.

| Компонент | Пример вещества | Функция |

|---|---|---|

| Горючее | Нитрогуанидин | Источник энергии и газообразного азота |

| Окислитель | Нитрат стронция | Обеспечение кислорода для горения |

| Связующее | Силиконовый каучук | Формообразование и стабильность заряда |

| Модификатор | Оксид меди (II) | Снижение температуры горения |

Как корпус выдерживает высокое давление срабатывания

Корпус пиропатрона проектируется как герметичная камера повышенной прочности, способная кратковременно выдерживать экстремальные нагрузки до 250-350 бар. Инженеры применяют расчёты методом конечных элементов (FEA) для моделирования распределения напряжений при детонации, оптимизируя геометрию стенок и критических зон.

Толщина стенок корпуса увеличивается в местах концентрации давления – преимущественно у газоотводных отверстий и крепёжных элементов. Для производства используются металлы с высокой пластичностью и пределом текучести: холоднокатаная сталь (0.8-1.2 мм) или спечённые композиты на основе молибдена, поглощающие энергию за счёт контролируемой деформации без разрыва.

Ключевые инженерные решения

Конструкция включает три уровня защиты:

- Радиальные рёбра жёсткости – гасят ударную волну за счёт распределения нагрузки по периметру

- Коническая форма – сужение к газоотводам создаёт направленное давление, снижая боковые напряжения

- Термообработанные зоны – локальная закалка у резьбовых соединений предотвращает срыв резьбы

Каждый корпус проходит финальные испытания:

| Гидравлический тест | 150% от рабочего давления | Проверка остаточной деформации |

| Рентгенография | Микротрещины < 0.05 мм | Контроль кристаллической решётки |

Дополнительную безопасность обеспечивает предохранительный клапан, сбрасывающий избыточное давление при аномальном горении. Технология диффузионной сварки гарантирует монолитность соединений, исключая разгерметизацию в микросекундном интервале срабатывания.

Электрический запал: конструкция и требования к надежности

Электрический запал представляет собой миниатюрный пиротехнический инициатор, преобразующий электрический сигнал в тепловую энергию для поджига основного заряда газогенератора. Его ключевыми компонентами являются: корпус из электроизоляционного материала (часто полимерный), два контактных электрода, мостик накаливания (тонкая проволока из нихрома или вольфрама) и чувствительный пиротехнический состав (обычно циркониево-перхлоратная смесь или нитроцеллюлоза). При подаче напряжения ток раскаляет мостик, воспламеняя пиросостав, который затем инициирует сгорание топливных таблеток газогенератора.

Надежность запала критична для безопасности системы и требует выполнения жестких условий: сохранение работоспособности в диапазоне температур от -40°C до +105°C, устойчивость к вибрациям до 50g и ударам до 100g, полная герметичность от влаги и пыли. Запал должен срабатывать строго при подаче порогового напряжения (обычно 1.2-2А в течение 2мс) и гарантированно не активироваться при случайных воздействиях (электростатический разряд до 25кВ, помехи в бортовой сети).

Требования к конструкции и материалам

- Корпус: Ударопрочный диэлектрик с термостойкостью и защитой от коррозии

- Мостик накаливания: Точный подбор диаметра (15-40 мкм) и сопротивления для контролируемого нагрева

- Пиротехнический состав: Гигроскопичные и стабильные смеси с температурой воспламенения 180-300°C

| Параметр | Требование | Стандарт испытаний |

|---|---|---|

| Время срабатывания | < 2 мс | Имитация ДТП |

| Электромагнитная совместимость | Без ложных срабатываний при 200В/м | ISO 11451 |

| Срок службы | 15 лет без деградации | Ускоренное старение |

Для верификации характеристик проводятся многократные циклы испытаний: термоудары, солевой туман, вибронагрузки. Каждая партия запалов выборочно проверяется на срабатывание под током 1А, а также на отсутствие реакции при импульсах менее 0.5А. Дублирование контуров инициации в premium-системах повышает отказоустойчивость – при неисправности одного запала активируется резервный.

Роль проводов-удлинителей в соединении с блоком управления

Провода-удлинители служат критически важным физическим каналом связи между блоком управления подушками безопасности (ECU) и пиропатронами, расположенными в руле, торпедо или боковых элементах салона. Они обеспечивают передачу электрического импульса высокой точности и минимальной задержки от управляющей электроники к инициирующему элементу подушки безопасности. Без этого соединения ECU не смог бы активировать пиропатрон при аварии.

Конструкция таких проводов учитывает экстремальные условия эксплуатации: они имеют усиленную изоляцию, устойчивую к температурным перепадам, вибрациям и химическим воздействиям. Разъёмы оснащаются золотыми контактами для предотвращения окисления и фиксаторами, исключающими самопроизвольное отсоединение. Сечение проводников рассчитано на токи до 3-5 А, необходимые для мгновенного срабатывания пиротехнического заряда.

Ключевые функции и требования

- Минимизация сопротивления: Специальный подбор материалов (медь с низким омическим сопротивлением) гарантирует отсутствие потерь напряжения в момент подачи сигнала.

- Экранирование: Двойная оплётка защищает сигнал от электромагнитных помех двигателя и других систем автомобиля.

- Механическая защита: Усиленные гофрорукава предотвращают перетирание проводов о элементы кузова.

- Целостность цепи: Встроенные контрольные резисторы позволяют ECU диагностировать обрыв или короткое замыкание в режиме реального времени.

| Параметр | Значение | Назначение |

|---|---|---|

| Длина провода | 0.5–3 м | Обеспечение гибкости при сборке салона |

| Время передачи сигнала | < 1 мс | Соблюдение временного окна для срабатывания |

| Сопротивление | < 0.1 Ом | Предотвращение потерь энергии импульса |

При замене компонентов категорически запрещается наращивать или ремонтировать провода-удлинители пайкой – это нарушает расчётное сопротивление и целостность экрана. Используются только оригинальные кабельные сборки с сертифицированными разъёмами, соответствующими требованиям ISO 12097. Несоблюдение этого правила приводит к риску отказа системы или ложного срабатывания.

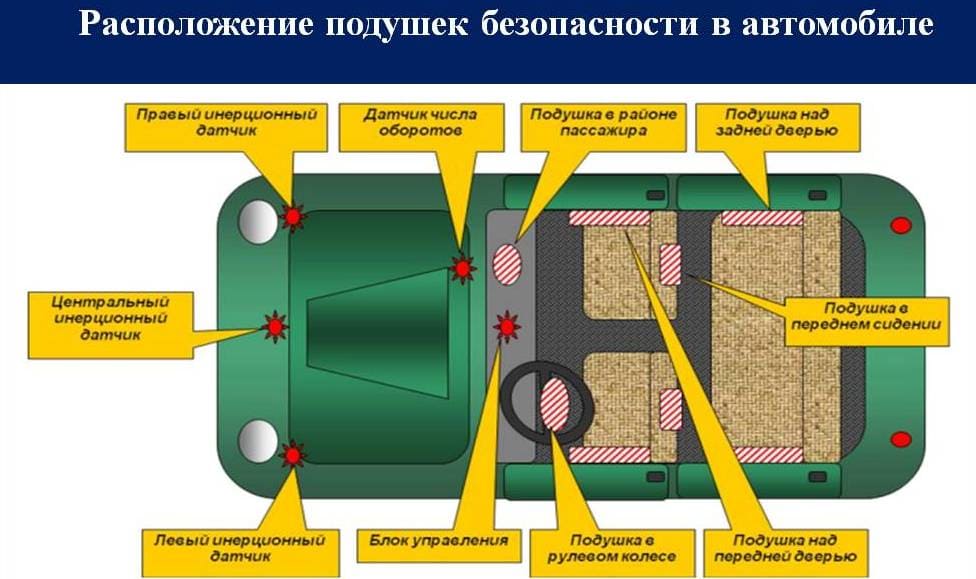

Зависимость параметров пиропатрона от типа подушки безопасности

Конструктивные особенности пиропатронов напрямую определяются назначением и местом установки конкретной подушки безопасности. Основные параметры – масса пиротехнического заряда, скорость его сгорания, форма корпуса и количество камер воспламенения – варьируются для обеспечения оптимального наполнения газом разных типов защитных модулей.

Фронтальные подушки, требующие максимального объема газа за доли секунды, оснащаются пиропатронами с увеличенным зарядом и многоточечным воспламенением. Для компактных боковых подушек (особенно шторок) применяются малогабаритные пироузлы с точным дозированием энергии, предотвращающим избыточное давление в ограниченном пространстве салона.

Ключевые отличия параметров

- Мощность заряда: Фронтальные модули > Коленные > Боковые/Шторки

- Скорость газогенерации: Максимальна для подушек водителя/пассажира, снижается для шторок из-за риска акустической травмы

- Температура газа: Регулируется составом пиросостава (нитрат гуанидина) и фильтрами для защиты ткани подушки

| Тип подушки | Типичная масса заряда (г) | Количество камер | Особенности |

|---|---|---|---|

| Фронтальная (водитель/пассажир) | 50-200 | 2-4 | Многоступенчатое срабатывание при разных ударах |

| Коленная | 30-80 | 1-2 | Направленный газовый поток |

| Боковая (сиденье/дверь) | 20-60 | 1 | Быстрый импульс для малого объема |

| Шторка безопасности | 10-40 | 1 | Минимизация температуры газа |

Дополнительные факторы включают конфигурацию газоотводных отверстий и применение гибридных систем (пиротехника + сжатый газ) для крупногабаритных подушек. Современные многоступенчатые пиропатроны адаптивно меняют мощность в зависимости от тяжести ДТП, данных датчиков и положения пассажира.

Отличие пиропатронов фронтальных и боковых подушек безопасности

Конструктивно пиропатроны фронтальных и боковых подушек различаются мощностью заряда и скоростью срабатывания. Фронтальные системы рассчитаны на большее расстояние до пассажира и требуют мощного импульса для быстрого заполнения крупных подушек. Боковые подушки (включая шторки) должны раскрываться экстремально быстро из-за минимального пространства между телом и элементом кузова, что диктует использование компактных высокоскоростных пиропатронов.

Локализация также влияет на особенности: фронтальные пиропатроны интегрированы в руль или торпедо, а боковые – в стойки кузова, спинки сидений или потолок. Для длинных шторок безопасности часто применяют линейные пиропатроны, обеспечивающие синхронное газораспределение по всей длине конструкции, тогда как фронтальные обычно используют точечные заряды.

Ключевые отличия

| Характеристика | Фронтальные подушки | Боковые подушки |

|---|---|---|

| Мощность заряда | Высокая (для заполнения объёмных подушек) | Умеренная (компактные подушки) |

| Скорость срабатывания | ~20-40 мс | ~5-15 мс (критично для шторок) |

| Конструкция | Одно-/двухступенчатые точечные заряды | Линейные модули для шторок, компактные блоки для торсовых |

| Расположение | Руль, торпедо (пассажир) | Стойки, потолок, спинки сидений |

Как блок управления определяет момент активации пиропатрона

Блок управления подушками безопасности (Airbag Control Unit, ACU) непрерывно анализирует данные от сети датчиков, преимущественно акселерометров, расположенных в критических зонах кузова (передние стойки, центральный тоннель, пороги). Эти сенсоры с высокой частотой (до 1000 раз в секунду) фиксируют вектор и скорость изменения замедления транспортного средства. Параллельно обрабатывается информация о состоянии ремней безопасности, положении сидений и весе пассажира (при наличии соответствующих датчиков).

Алгоритм активации основан на сравнении текущих параметров удара с предустановленными эталонными профилями в памяти ACU. Ключевыми критериями являются пороговое значение замедления (обычно от 20 g) и длительность его воздействия. Система игнорирует кратковременные колебания (например, наезд на бордюр), используя цифровые фильтры сигнала. Для фронтальных подушек критичен анализ формы импульса замедления: резкий рост с последующим плато указывает на необратимую деформацию кузова.

Принципы принятия решения о срабатывании

Алгоритм использует многоуровневую проверку:

- Первичная идентификация события: Превышение порога замедления в одном или нескольких датчиках.

- Верификация типа столкновения: Сопоставление данных с разных сенсоров для определения зоны удара (лобовой, боковой, переворот).

- Оценка тяжести: Расчет энергии удара через интеграл кривой замедления.

При подтверждении аварии ACU выполняет:

- Активацию пиропатрона соответствующей подушки за 15-40 мс до контакта тела с рулём/панелью.

- Блокировку натяжителей ремней безопасности (если не сработали ранее).

- Отправку сигнала на отключение топливного насоса.

| Параметр | Значение | Назначение |

|---|---|---|

| Частота опроса датчиков | 500-1000 Гц | Фиксация микросекундных изменений замедления |

| Порог срабатывания (фронтальный удар) | 20-30 g | Исключение ложных триггеров |

| Время анализа | 10-15 мс | Гарантия активации до контакта пассажира с интерьером |

Важно: Система дублирует критичные цепи и содержит конденсатор для работы при обрыве АКБ. Современные ACU адаптируют логику срабатывания под силу удара и антропометрию пассажира (например, снижают мощность наполнения для детей или при непристегнутом ремне).

Минимальная сила удара для срабатывания: критический порог

Электронный блок управления (ЭБУ) постоянно анализирует данные с акселерометров, сравнивая силу и вектор удара с заданными алгоритмами. Срабатывание происходит только при превышении строго определенного порога, эквивалентного фронтальному столкновению на скорости 20-25 км/ч или боковому ударе от 15 км/ч. Этот порог исключает активацию при резком торможении, наезде на бордюр или незначительных касательных авариях.

Критическое значение рассчитывается с учетом конструктивных особенностей автомобиля (зоны деформации, массы) и калибруется производителем через краш-тесты. Например, для фронтальных датчиков типичный порог – изменение скорости (ΔV) от 15 км/ч за интервал 5-150 мс. Система игнорирует низкоэнергетические воздействия, чтобы избежать травм от ненужного раскрытия и дорогостоящего ремонта.

Факторы, влияющие на порог срабатывания

- Тип удара: фронтальный, боковой, задний или переворот требуют разных энергетических порогов.

- Конфигурация датчиков: дублирующие сенсоры в дверях, стойках и ЭБУ анализируют несколько точек.

- Алгоритмы фильтрации: программные фильтры отсекают вибрации от дорожного покрытия или ударов по колесам.

| Тип столкновения | Минимальная ΔV (изменение скорости) | Эквивалентная скорость ТС* |

|---|---|---|

| Фронтальное | 15-20 км/ч | 20-25 км/ч |

| Боковое | 12-15 км/ч | 15-20 км/ч |

| Удар сзади | 20-25 км/ч | 25-30 км/ч |

*При ударе в неподвижное препятствие эквивалентной массы

Процесс подачи электрического тока на пиропатрон при ДТП

При столкновении транспортного средства датчики удара (расположенные в передней части кузова, дверях или центральном модуле) фиксируют критическое замедление. Полученные данные мгновенно анализируются электронным блоком управления подушками безопасности (ЭБУ).

Если алгоритм ЭБУ идентифицирует событие как аварию, требующую срабатывания конкретной подушки, формируется электрический сигнал. Этот сигнал представляет собой кратковременный импульс тока (порядка 1-3 ампер), направляемый по жгуту проводов к контактам пиропатрона соответствующей подушки безопасности.

Этапы активации пиропатрона

- Обнаружение удара: Акселерометры и датчики давления передают аналоговые сигналы о силе и направлении удара.

- Анализ данных: ЭБУ за доли миллисекунды (обычно 5-30 мс) сопоставляет показания с запрограммированными пороговыми значениями для разных типов столкновений.

- Принятие решения: При превышении критического порога ЭБУ инициирует цепь активации для конкретных пиропатронов (водительской, пассажирской, боковых и т.д.).

- Замыкание цепи: Срабатывает силовое реле или полупроводниковый ключ в ЭБУ, замыкая электрическую цепь пиропатрона.

- Подача тока: Импульс тока (не менее 1.2 А) проходит через мостик накаливания внутри пиропатрона.

| Элемент системы | Функция в процессе подачи тока |

| Датчики удара | Преобразуют механическое воздействие в электрический сигнал |

| ЭБУ подушек | Анализирует данные, принимает решение, генерирует управляющий импульс |

| Проводка | Обеспечивает минимальное сопротивление для быстрой передачи тока |

| Пиропатрон | Воспламеняется от нагрева током мостика накаливания |

Ключевым условием является достаточная сила тока: слабый ток не вызовет воспламенения пиросостава. Для предотвращения ложных срабатываний цепь пиропатрона обычно разомкнута и замыкается только командой ЭБУ при подтверждённом ДТП.

Тепловая реакция: воспламенение пиротехнического состава

Электрический импульс от блока управления SRS мгновенно нагревает тонкую проволоку (мостик накаливания), встроенную в пиропатрон. Этот мостик контактирует с первичным пиротехническим зарядом, обладающим исключительно низкой температурой воспламенения.

При достижении критической температуры происходит инициирование первичного заряда. Данный заряд представляет собой чувствительное вещество, специально разработанное для гарантированного срабатывания даже от малой энергии электрического импульса. Его быстрое горение служит надежным детонатором.

Этапы тепловой реакции

Воспламенение развивается по четкой цепочке:

- Активация мостика накаливания: Электрический ток вызывает резкий разогрев проволочного элемента.

- Инициирование первичного заряда: Тепло от проволоки воспламеняет чувствительный стартерный состав.

- Передача энергии основному заряду: Пламя и горячие газы от первичного заряда мгновенно поджигают основной пиротехнический состав (обычно на основе азида натрия NaN3 или аналогичного).

- Быстрое горение основного состава: Основной заряд сгорает с чрезвычайно высокой скоростью, выделяя огромный объем нейтрального газа (азота N2) за доли миллисекунды.

Ключевые особенности процесса:

- Скорость: Вся реакция от подачи тока до полного сгорания основного заряда занимает 10-40 миллисекунд.

- Надежность: Пиротехнические составы и конструкция гарантируют срабатывание при минимальном токе и в широком диапазоне температур окружающей среды.

- Контролируемость: Точный состав и геометрия зарядов обеспечивают предсказуемый объем и скорость газовыделения.

Выделяющийся газ направляется через фильтры в тканевый мешок подушки безопасности, вызывая его мгновенное наполнение. Тепловая энергия реакции частично поглощается конструкцией пиропатрона и газогенератора, а частично рассеивается вместе с газом.

Образование газовой смеси при горении заряда

При подаче электрического сигнала от блока управления воспламеняется пиротехнический состав внутри пиропатрона. Горение происходит по типу быстрой дефлаграции с выделением значительного объёма газообразных продуктов. Основными компонентами смеси являются азот (N₂), углекислый газ (CO₂) и водяной пар (H₂O), образующиеся в результате экзотермической реакции окисления топлива.

Состав газовой смеси строго контролируется производителями для обеспечения безопасности и эффективности. Ключевые параметры процесса (скорость горения, температура, объём газа) зависят от точной рецептуры заряда, которая включает окислители типа нитрата калия (KNO₃) или хлората калия (KClO₃) и горючие вещества (например, нитроцеллюлозу или гуанидиновые соединения). Добавление стабилизаторов и модификаторов регулирует скорость реакции.

Особенности реакции и характеристики газов

Типичные характеристики газовой смеси при срабатывании:

- Температура: достигает 800-1000°C моментально

- Объёмное расширение: 1 г заряда генерирует 30-50 л газа

- Скорость заполнения подушки: менее 40 мс

| Компонент смеси | Примерное содержание (%) | Роль |

|---|---|---|

| Азот (N₂) | 60-75 | Основной наполнитель, инертный газ |

| Углекислый газ (CO₂) | 15-30 | Охлаждение смеси при расширении |

| Водяной пар (H₂O) | 5-10 | Снижение температуры через конденсацию |

Горячие газы проходят через фильтры для охлаждения и очистки от твёрдых частиц перед попаданием в подушку. Быстрое охлаждение до 80-150°C предотвращает ожоги пассажиров. Точный химический баланс обеспечивает отсутствие токсичных соединений (CO, NOₓ) в финальной смеси.

Принцип создания избыточного давления внутри корпуса

Избыточное давление формируется за счёт мгновенной газогенерации при сгорании твердотопливного заряда в пиропатроне. При подаче электрического импульса от блока управления воспламеняется инициирующий состав, который запускает контролируемое горение основного топлива (обычно азида натрия NaN3 или нитрагуанидина). Экзотермическая реакция протекает по формуле: 2NaN3 → 2Na + 3N2.

В результате реакции за 30-50 миллисекунд выделяется большой объём инертного газа (азота). Газообразные продукты с температурой 300-500°C расширяются в ограниченном пространстве корпуса подушки, создавая давление 2-5 бар. Фильтры внутри пиропатрона задерживают твёрдые частицы, пропуская очищенный газ в подушку через перфорированные отверстия корпуса.

Ключевые факторы эффективности

- Скорость горения

Специальные добавки в топливе (окислители, стабилизаторы) обеспечивают сверхбыструю детонацию без взрыва - Объёмная эффективность

1 грамм топлива генерирует 30-40 литров газа при нормальных условиях - Герметичность системы

Металлический корпус пиропатрона выдерживает пиковое давление до 300 МПа

| Параметр | Значение | Назначение |

|---|---|---|

| Время наполнения | 25-40 мс | Опережение инерции тела человека при ДТП |

| Давление газа | 2-5 бар | Оптимальное раскрытие подушки без разрыва |

| Температура газа | ≤500°C | Предотвращение ожогов через спецпокрытие подушки |

Как газы проникают в оболочку подушки безопасности

Образовавшиеся после срабатывания пиропатрона газы немедленно поступают в герметичную оболочку подушки безопасности через специальные газоотводные каналы в корпусе модуля. Высокое давление (250-350 кПа) и температура (до 1000°C) обеспечивают сверхбыстрое движение газового потока по этим каналам, что критически важно для наполнения за доли секунды.

Газовый поток направляется непосредственно в складки нейлоновой оболочки через перфорированное сопло или диффузор. Конструкция сопла равномерно распределяет газ по всей внутренней полости, предотвращая локальные разрывы материала. Однородное заполнение достигается за счет турбулизации потока и точно рассчитанной геометрии каналов, обеспечивающих лавинообразное раскрытие.

Конструктивные особенности проникновения

Для эффективного заполнения применяются следующие решения:

- Сотовые фильтры – задерживают твердые частицы продуктов горения, пропуская только газ

- Тарельчатые клапаны – открываются под давлением газов, герметизируя систему после срабатывания

- Каналы переменного сечения – регулируют скорость потока на разных участках

Скорость проникновения газов в оболочку достигает 200-300 км/ч, что обеспечивает полное раскрытие подушки за 20-50 мс. После наполнения часть газов немедленно начинает стравливаться через вентиляционные отверстия в оболочке, что смягчает удар о подушку.

Скорость наполнения подушки: почему это доли секунды

Мгновенное наполнение подушки безопасности критически зависит от скорости химической реакции в пиропатроне. При срабатывании электрический импульс воспламеняет топливный заряд (обычно азид натрия NaN₃ или нитрагуанидин), который за миллисекунды разлагается с выделением огромного объема газа. Температура реакции достигает 300-400°C, а давление внутри камеры пиропатрона превышает 100 атмосфер.

Образовавшийся газ (азот или смесь азота с водяным паром) через специальные фильтры мгновенно поступает в нейлоновый мешок подушки. Инженеры рассчитывают скорость потока так, чтобы подушка раскрылась строго до контакта тела человека с рулем или приборной панелью. Задержка даже в 0.05 секунды может привести к фатальным последствиям при лобовом столкновении.

Факторы, обеспечивающие сверхбыстрое наполнение

- Газогенератор с фазовым наполнением: многоступенчатое сгорание пиротехнических таблеток регулирует давление газа для равномерного раскрытия.

- Оптимизированная геометрия диффузоров: сопла направляют газовые потоки без турбулентности, заполняя мешок за 20-50 миллисекунд.

- Инерционные характеристики ткани: нейлоновый чехол имеет микроотверстия, позволяющие подушке "тормозить" тело при контакте без отскока.

| Стадия наполнения | Время | Давление в подушке |

| Инициирование пиропатрона | 0-5 мс | 0-10 атм |

| Пиковое газообразование | 5-30 мс | до 250 атм |

| Контакт с телом | 30-120 мс | снижение до 50 атм |

Важно: подушка начинает сдуваться сразу после наполнения через калиброванные вентиляционные отверстия, поглощая энергию удара. Современные системы адаптивного наполнения регулируют скорость газогенерации в зависимости от тяжести ДТП и положения пассажира.

Одноразовость пиропатрона: причины невозможности перезарядки

Пиропатрон конструктивно рассчитан на единственное срабатывание. Его внутренние компоненты физически разрушаются или необратимо деформируются при активации. Электрический импульс вызывает мгновенное воспламенение пиротехнического состава, что приводит к резкому скачку давления внутри корпуса.

Высвобождаемые газы выталкивают поршень или разрывают мембрану, обеспечивая необходимое усилие для раскрытия подушки безопасности. После этого корпус часто деформируется или раскалывается, а пироэлемент полностью выгорает без остатка. Любая попытка восстановления функциональности бессмысленна из-за необратимых изменений структуры.

Ключевые причины невозможности повторного использования

- Разрушение корпуса: Металлический стакан деформируется под высоким давлением газов (до 300 МПа), часто с образованием трещин.

- Полное сгорание заряда: Пиротехническая смесь (обычно азид натрия) расходуется без остатка за миллисекунды.

- Критическая деформация механических частей: Поршень или мембрана необратимо изменяют геометрию после срабатывания.

- Нарушение электрических контактов: Токи в сотни ампер расплавляют проводники и изоляцию.

Технологическая одноразовость гарантирует 100% надежность в экстренной ситуации. Перезаряжаемые конструкции повысили бы риск отказа из-за износа, коррозии или ошибок при обслуживании. Производители исключают саму возможность повторной установки: отработанные пиропатроны маркируются видимыми повреждениями корпуса.

| Компонент | Состояние до срабатывания | Состояние после срабатывания |

|---|---|---|

| Корпус | Герметичный стальной стакан | Деформирован/разрушен |

| Пиросостав | Плотно спрессованная таблетка | Полностью выгоревший остаток |

| Электровоспламенитель | Нихромовая нить в изоляторе | Оплавленные контакты |

Последствия ложного срабатывания пиропатрона

Ложное срабатывание пиропатрона подушки безопасности представляет собой крайне опасную ситуацию, возникающую без реальной аварийной необходимости. Резкий подрыв заряда в салоне транспортного средства происходит внезапно, что исключает возможность подготовки водителя или пассажиров к воздействию.

Мгновенное раскрытие подушки с огромной силой (до 300 км/ч) наносит тяжелые физические травмы находящимся рядом людям. Особую угрозу представляет отсутствие пристегнутых ремней безопасности, так как тело человека не фиксируется перед ударом раскрывающейся подушки.

Основные риски и последствия

- Травмы головы и шеи: Резкий удар подушки вызывает хлыстовые повреждения шейного отдела позвоночника, сотрясения мозга, переломы носа и лицевых костей.

- Ожоги и ранения: Выделение раскаленных газов и разлет частей пластикового модуля провоцирует ожоги кожи, повреждения глаз осколками.

- Потеря управления: Внезапное срабатывание дезориентирует водителя, повышая риск ДТП из-за временной потери контроля над авто.

- Повреждение элементов салона: Разрушение рулевого колеса, панели приборов или лобового стекла силой раскрытия.

| Фактор | Последствие |

|---|---|

| Детонация вблизи лица | Необратимые повреждения глаз, частичная или полная потеря зрения |

| Удар по грудной клетке | Переломы ребер, травмы внутренних органов |

| Выброс токсичных веществ | Отравление азотными соединениями, затруднение дыхания |

Экономический ущерб включает дорогостоящую замену сработавших модулей подушек, ремонт салона и возможные судебные издержки. Повторная активация системы требует полной диагностики электронных блоков управления для выявления причин сбоя.

Производители автомобилей обязательно проводят отзывные кампании при обнаружении дефектов, способных вызвать ложное срабатывание. Регулярное ТО и избегание самостоятельного вмешательства в систему SRS критически важны для предотвращения инцидентов.

Симптомы неисправности или отработки пиропатрона

Неисправность пиропатрона проявляется через сигналы бортовой диагностики и визуальные индикаторы. Игнорирование этих признаков может привести к полному отказу системы безопасности при ДТП.

После срабатывания подушки безопасности пиропатрон физически разрушается и требует замены. Внешние признаки отработки обычно очевидны, но требуют профессиональной оценки.

Ключевые симптомы неисправности:

- Постоянное горение или мигание индикатора SRS (подушки безопасности) на приборной панели

- Ошибки в памяти системы SRS при диагностике сканером (коды типа B1001-B1004, связанные с цепью пиропатрона)

- Видимые повреждения проводки: перетёртая изоляция, окисление контактов или нарушение фиксации разъёмов возле руля/панели

Признаки сработавшего пиропатрона:

| Внешние | Технические |

| Раскрытая подушка безопасности | Характерный запах пороховых газов в салоне |

| Копоть или оплавление на корпусе модуля | Разрушение корпуса пиропатрона при визуальном осмотре |

Почему горит индикатор подушки безопасности после ДТП

После ДТП индикатор подушки безопасности (SRS) загорается или мигает, сигнализируя о неисправности системы. Это происходит потому, что блок управления SRS зафиксировал срабатывание пиропатронов одной или нескольких подушек/натяжителей ремней. При активации пиропатронов их электрическая цепь разрывается, а датчики удара передают в блок управления данные о столкновении.

Блок управления интерпретирует эти события как критическое изменение состояния системы безопасности. Поскольку пиропатроны являются одноразовыми компонентами и не могут быть использованы повторно, система переходит в аварийный режим. Индикатор горит постоянно, указывая на необходимость диагностики и замены сработавших элементов.

Основные причины сохранения индикатора

Помимо срабатывания пиропатронов, индикатор SRS может гореть из-за:

- Повреждение проводки – удары в ДТП часто нарушают целостность кабелей датчиков или подушек.

- Отказ датчиков удара – механическое повреждение или сбой в работе сенсоров, расположенных в передней/боковых зонах авто.

- Смещение компонентов – деформация кузова изменяет положение креплений подушек или контроллера SRS.

Требуемые действия

- Обязательная компьютерная диагностика для считывания кодов ошибок из памяти блока SRS.

- Визуальный осмотр:

- Целостность креплений рулевой колонки и панели приборов

- Состояние разъемов под сиденьями (часто повреждаются при ударе)

- Замена сработавших пиропатронов подушек/ремней безопасности.

- Сброс ошибок специализированным оборудованием после ремонта.

| Компонент | Последствия ДТП | Решение |

| Пиропатроны | Физическое уничтожение при срабатывании | Полная замена |

| Датчики удара | Калибровка сбита, механические повреждения | Проверка тестером, замена при ошибках |

| Блок управления SRS | Запись аварийных кодов, повреждение корпуса | Перепрошивка или замена |

Важно: Эксплуатация автомобиля с горящим индикатором SRS запрещена – система безопасности отключена и не сработает при новом ДТП. Требуется сервисное вмешательство с применением оригинальных компонентов.

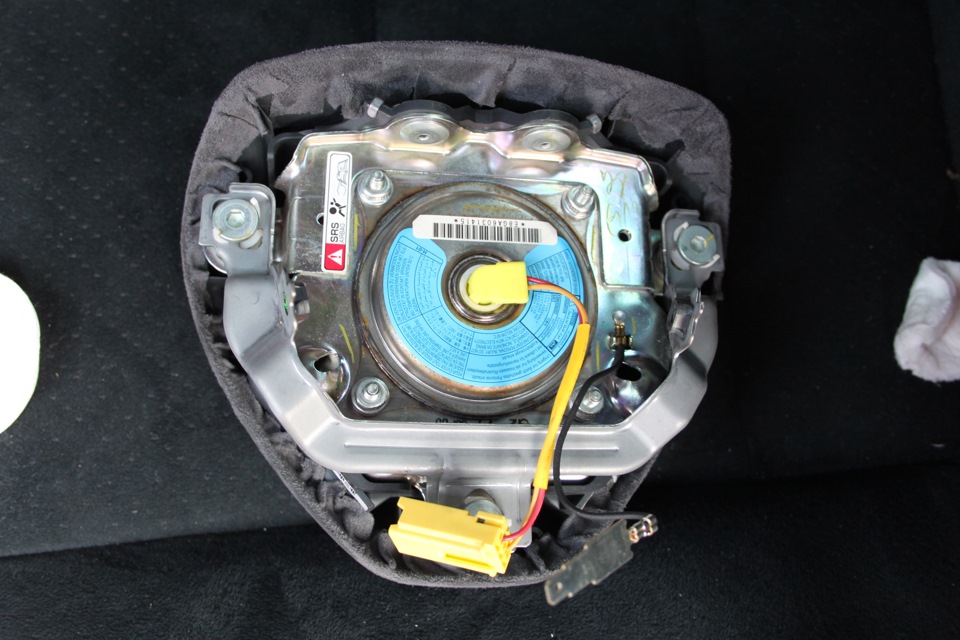

Процедура замены сработавшего пиропатрона в сервисе

После срабатывания пиропатрон подушки безопасности полностью выходит из строя и требует обязательной замены. Данную операцию выполняют исключительно в специализированных сервисных центрах, имеющих лицензию и оборудование для работы с системами безопасности автомобиля.

Перед началом работ мастер проводит диагностику электронного блока управления (ЭБУ) подушек безопасности для считывания кодов ошибок и точного определения сработавших компонентов. Обязательно отключается аккумуляторная батарея и выдерживается технологическая пауза (обычно 15-30 минут) для рассеивания остаточного напряжения в системе.

Основные этапы замены

- Демонтаж элементов салона: Снятие облицовки рулевой колонки, панели приборов или других деталей для доступа к пиропатрону.

- Отсоединение разъемов: Аккуратное отключение электрических коннекторов от сработавшего модуля.

- Извлечение пиропатрона: Откручивание крепежных болтов и удаление отработавшего элемента с соблюдением мер предосторожности.

- Установка нового модуля: Монтаж сертифицированного пиропатрона с применением динамометрического ключа для контроля момента затяжки.

- Подключение и сборка: Фиксация разъемов, установка снятых деталей салона на штатные места.

После замены выполняется аппаратная инициализация системы: подключение аккумулятора, сброс ошибок ЭБУ через диагностический сканер и проверка контрольной лампы подушек безопасности. Тестовый запуск системы подтверждает корректность установки и отсутствие неисправностей.

| Критичные требования | Последствия нарушения |

|---|---|

| Использование оригинальных запчастей | Риск несрабатывания системы или ложной активации |

| Сброс ошибок ЭБУ | Блокировка работы подушек безопасности |

| Калибровка моментов затяжки | Деформация креплений, нарушение целостности модуля |

Запрещается самостоятельная замена пиропатронов из-за риска непреднамеренного срабатывания и высоких требований к точности монтажа. Все работы должны сопровождаться обновлением гарантийной документации и отметкой в сервисной книжке автомобиля.

Как проверить целостность цепи пиропатрона мультиметром

Отключите аккумулятор автомобиля и подождите 15 минут для разряда конденсаторов подушек безопасности. Отсоедините разъем пиропатрона от системы SRS, избегая касания контактов металлическими предметами.

Переведите мультиметр в режим измерения сопротивления (Ω) на минимальный диапазон (обычно 200 Ом). Проверьте исправность щупов, замкнув их между собой – прибор должен показать 0-1 Ом.

Порядок измерения

- Подключите щупы мультиметра к контактам пиропатрона

- Считайте показания прибора:

- Норма: 2-5 Ом (значение должно соответствовать спецификации производителя)

- Обрыв цепи: бесконечность (OL или 1 на цифровом экране)

- Короткое замыкание: 0 Ом или близко к нулю

- Повторите замер для контрольного разъема блока SRS

Важно: Никогда не подавайте напряжение на пиропатрон! Запрещено прозванивать цепь при подключенном питании. Используйте только исправный мультиметр с неповрежденными щупами.

| Показание | Состояние цепи | Действия |

|---|---|---|

| 2-5 Ом | Исправна | Цепь не требует ремонта |

| OL / ∞ | Обрыв | Проверить проводку, контакты, заменить пиропатрон |

| 0-0.5 Ом | Короткое замыкание | Искать повреждение изоляции, заменить компоненты |

Опасности самостоятельного ремонта пиропатронов

Пиропатроны содержат взрывчатые вещества, рассчитанные на мгновенную активацию при аварии. Любое неквалифицированное вмешательство (чистка контактов, пайка, попытки "перезарядки") может спровоцировать преждевременный взрыв. Сила детонации способна причинить тяжелые травмы рук, лица и глаз, а выброс металлических осколков создает дополнительную угрозу.

Неправильная установка или калибровка компонентов нарушает синхронизацию работы системы безопасности. Даже незначительные ошибки (неверное усилие затяжки, повреждение изоляции) приводят к отказу подушек при ДТП либо ложным срабатываниям на мелких неровностях дороги. Использование несертифицированных аналогов увеличивает эти риски в разы.

Ключевые риски при неквалифицированном ремонте

- Внезапная детонация при подаче напряжения на диагностическом оборудовании или случайном замыкании проводки

- Несрабатывание в аварии из-за нарушения сопротивления цепи или потери герметичности корпуса

- Возгорание электропроводки при неправильном подключении разъемов

| Ошибка при ремонте | Возможные последствия |

|---|---|

| Чистка контактов металлической щеткой | Короткое замыкание и самопроизвольный подрыв |

| Установка б/у пиропатрона | Отсыревание пиротехнического состава и отказ при ДТП |

| Некорректная перепрошивка блока управления | Ложное срабатывание при резком торможении |

Важно: Даже разряженные пиропатроны сохраняют следы химических реагентов, способных вызвать ожоги кожи. Работы требуют не только специнструмента, но и защитного оборудования (маска, перчатки), которым частные лица не располагают.

Утилизация отработанных пиропатронов: экологические нормы

Отработанные пиропатроны подушек безопасности классифицируются как опасные отходы (обычно I-IV класса опасности) из-за наличия в их составе токсичных и взрывчатых компонентов, прежде всего азида натрия (NaN3). Их запрещено выбрасывать вместе с бытовым мусором, захоранивать на полигонах ТБО или сжигать в обычных условиях из-за риска взрыва, выделения высокотоксичных газов (например, гидразина) и загрязнения почвы, воды и воздуха тяжелыми металлами и другими вредными веществами.

Экологические нормы строго регламентируют весь процесс обращения с такими отходами – от снятия с автомобиля до окончательной утилизации. Основная цель – полная нейтрализация опасных свойств пиропатрона и безопасное уничтожение или переработка его компонентов. Ответственность за соблюдение норм лежит как на предприятиях, демонтирующих устройства (СТО, авторазборки), так и на специализированных лицензированных организациях, занимающихся транспортировкой и непосредственно утилизацией.

Ключевые этапы и экологические требования утилизации

Процесс безопасной утилизации включает несколько обязательных стадий:

- Демонтаж и временное хранение:

- Демонтаж проводится обученным персоналом с соблюдением мер безопасности (обесточивание системы SRS, использование СИЗ).

- Хранение осуществляется в специально выделенных, маркированных, защищенных от ударов, влаги и высоких температур контейнерах, отдельно от других отходов.

- Сбор и транспортировка:

- Сбор ведется в соответствии с паспортами отходов. Транспортировка разрешена только специализированным транспортом, имеющим лицензию на перевозку опасных грузов (класс 1 - взрывчатые вещества). Тара должна быть сертифицирована.

- Обезвреживание и утилизация:

- Главная задача: Детонация или контролируемое сжигание пиротехнического состава в специальных взрывобезопасных камерах или печах, оснащенных многоступенчатой системой газоочистки (фильтры, скрубберы). Это необходимо для разрушения азида натрия и предотвращения образования токсичных соединений.

- Преобразование азида: В современных установках азид натрия часто химически преобразуется в безопасные соединения азота (например, в азот N2) и натрия перед термической обработкой.

- Обработка корпуса: Металлические и пластиковые части корпуса, оставшиеся после удаления/обезвреживания пиротехнического заряда, сортируются и отправляются на переработку как лом (металл) или специфические полимерные отходы, если это технологически возможно и экологически безопасно.

- Контроль выбросов: Обязателен постоянный мониторинг выбросов в атмосферу на всех этапах термической обработки для контроля концентраций оксидов азота (NOx), диоксинов, тяжелых металлов и других потенциальных загрязнителей в строгом соответствии с ПДК.

Деятельность по утилизации требует обязательного лицензирования в области обращения с опасными отходами. Все операции должны документироваться (журналы движения отходов, акты утилизации), а предприятия проходить регулярный экологический аудит для подтверждения соответствия требованиям законодательства (Федеральный закон "Об отходах производства и потребления", ФККО - Федеральный классификационный каталог отходов).

| Компонент пиропатрона | Основная опасность | Метод нейтрализации/утилизации |

|---|---|---|

| Азид натрия (NaN3) | Высокая токсичность, взрывоопасность, образование токсичного гидразина (N2H4) при контакте с водой/кислотами | Контролируемая детонация/сжигание в спецустановках; химическое преобразование в инертные соединения |

| Окислители (KNO3, Sr(NO3)2) | Поддержка горения, потенциальное образование токсичных NOx | Разрушение при детонации/сжигании, улавливание NOx системами газоочистки |

| Горючее (кремний, сера) | Пожароопасность | Сгорание в контролируемых условиях |

| Корпус (металл, пластик) | Загрязнение тяжелыми металлами (если есть), неразлагаемость | Сортировка и переработка как лома/спецотходов после удаления заряда |

Температурный диапазон работы пиропатрона

Пиропатроны проектируются для стабильного функционирования в экстремальных условиях эксплуатации транспортного средства. Рабочий температурный диапазон большинства современных моделей составляет от -40°C до +85°C, что обеспечивает надежность срабатывания подушек безопасности как в арктических зимах, так и в жарком климате.

Инженеры достигают температурной устойчивости за счет специальных составов пиротехнического заряда и конструктивных решений. В состав смесей включаются стабилизаторы горения, а корпус компонуется с теплопоглощающими элементами, минимизирующими влияние внешнего нагрева или охлаждения на скорость химической реакции.

Ключевые особенности температурной адаптации

- Холодный пуск: При -40°C применяются гигроскопичные составы, предотвращающие кристаллизацию компонентов

- Тепловая защита: Алюминиевые радиаторы в конструкции поглощают избыточное тепло от двигателя

- Калибровка замедлителей: Скорость горения регулируется добавками для сохранения времени активации на всем диапазоне температур

| Температурная зона | Технология обеспечения работы | Допустимое отклонение времени срабатывания |

|---|---|---|

| Ниже -30°C | Двойная герметизация корпуса | ±3 мс |

| Стандартная (-30°C...+65°C) | Базовая конфигурация заряда | ±1.5 мс |

| Выше +65°C | Термостойкий изолятор | ±2.2 мс |

Вне указанного диапазона возможны критические отказы: при переохлаждении замедление химической реакции увеличивает время детонации, а при перегреве возникает риск самопроизвольного срабатывания. Производители проводят циклы испытаний в термобарокамерах для верификации пороговых значений.

Влияние влажности воздуха на срок службы компонента

Высокая влажность воздуха ускоряет коррозию металлических контактов и элементов пиропатрона. Влага взаимодействует с химическим наполнителем (азотидом натрия или аналогичными составами), провоцируя частичное разложение или изменение его физико-химических свойств. Это снижает стабильность воспламенения и может привести к нарушению герметичности корпуса.

Постоянное воздействие сырости вызывает деградацию изоляции электропроводки и контактов инициатора. Образование окислов на токопроводящих поверхностях увеличивает электрическое сопротивление цепи, что создает риск несрабатывания системы при аварии. Особенно критично это для зон с экстремальными климатическими условиями или при хранении/эксплуатации ТС в неотапливаемых помещениях.

Ключевые последствия

- Рост сопротивления цепи из-за коррозии контактов

- Преждевременное старение герметизирующих материалов корпуса

- Снижение чувствительности пиротехнического заряда к импульсу тока

| Уровень влажности | Воздействие на компонент |

|---|---|

| > 80% (постоянно) | Критическая коррозия контактов, риск отказа |

| 60-80% | Постепенная деградация изоляции, окисление |

| < 50% | Минимальное влияние при сохранении герметичности |

Производители используют влагопоглотители в упаковке и герметизацию корпуса для защиты, но при повреждении уплотнителей или длительном хранении в сырости барьерные свойства снижаются. Регламентная замена пиропатронов учитывает региональные климатические нормы влажности для гарантии работоспособности системы.

Меры безопасности при транспортировке новых пиропатронов

Перемещение новых пиропатронов требует строгого соблюдения регламентов из-за их взрывоопасности и чувствительности к внешним воздействиям. Основная цель – исключить риск случайной детонации, которая может привести к разрушениям, пожарам и человеческим жертвам. Транспортировка разрешается только специально обученным персоналом с использованием сертифицированных упаковочных решений.

Упаковка должна соответствовать классу опасности 1.4G согласно ДОПОГ/ADR и обеспечивать защиту от механических повреждений, статического электричества, влаги и экстремальных температур. Каждая партия сопровождается документацией с указанием типа изделий, их количества, класса опасности и контактных данных отправителя/получателя. Запрещена перевозка совместно с легковоспламеняющимися материалами или источниками открытого огня.

Ключевые требования

Обязательные условия:

- Использование заводской герметичной тары с амортизаторами

- Фиксация груза в кузове для предотвращения смещения

- Температурный режим: от -40°C до +50°C

- Отдельная перевозка от детонаторов и источников радиосигналов

Действия при ЧП:

- Немедленно остановить транспорт на безопасном расстоянии

- Оградить зону радиусом 100 метров

- Сообщить в МЧС и производителю изделий

- Не приближаться к упаковке до прибытия саперов

| Контрольный параметр | Допустимое значение |

| Макс. высота штабелирования | 1.8 метра |

| Вибрационная нагрузка | Не более 5g |

| Ударные воздействия | До 50 Дж (запрещены точечные удары) |

Запрещается вскрывать упаковку или проводить ремонтные работы с грузом во время транспортировки. Транспортные средства оборудуются знаками "Огнеопасно" и комплектом противопожарного инвентаря. Маршрут согласовывается с учетом исключения проезда через тоннели, густонаселенные районы и зоны с повышенной вибрацией.

Калибровка системы подушек после замены пиропатронов

После замены пиропатронов обязательна процедура калибровки системы управления подушками безопасности (SRS). Эта операция гарантирует корректную обработку данных с датчиков удара и синхронизацию с новыми пиротехническими компонентами. Без калибровки модуль управления может некорректно интерпретировать сигналы, что приведёт к отказу срабатывания или ложной активации подушек.

Калибровка выполняется с помощью специализированного диагностического оборудования, подключаемого к OBD-II разъёму автомобиля. Процедура включает сброс ошибок, тестирование цепей инициирования, а также перепрограммирование параметров с учётом характеристик установленных пиропатронов. Данные о типе, сопротивлении и токе срабатывания новых компонентов должны соответствовать заводским спецификациям.

Ключевые этапы процесса

- Подготовка: отключение АКБ на 15 минут для обесточивания системы, проверка целостности проводки и контактов.

- Аппаратное подключение: запуск диагностического сканера с ПО для конкретной марки авто, считывание текущих кодов неисправностей.

- Настройка параметров:

- Ввод данных о новых пиропатронах (каталожный номер, сопротивление)

- Калибровка датчиков удара (акселерометров) по нулевым показателям

- Проверка сопротивления цепи подушки водителя/пассажира

- Тестовый цикл: имитация аварийных сценариев через ПО для проверки логики срабатывания.

Важно! После калибровки проводится финальная диагностика. Контрольные показатели:

| Параметр | Нормальное значение |

|---|---|

| Сопротивление цепи пиропатрона | 1.8–2.5 Ом |

| Напряжение на контактах модуля SRS | 12±0.5 В |

| Коды ошибок | Отсутствуют (STATUS: OK) |

Несоблюдение регламента калибровки деактивирует систему SRS – на приборной панели сохраняется индикация неисправности. Повторная активация подушек возможна только после корректного выполнения всех этапов процедуры с применением лицензионного ПО.

Эволюция конструкции пиропатронов за 30 лет

За три десятилетия пиропатроны претерпели радикальные изменения: от простых одноразовых устройств до высокоинтеллектуальных систем. Основными драйверами развития стали требования к точности срабатывания, миниатюризации и адаптивности под разные сценарии ДТП. Инженеры решали задачи снижения риска ложных срабатываний и повышения безопасности при эксплуатации.

Переход от аналоговых к цифровым системам управления позволил интегрировать пиропатроны в комплексные сети датчиков. Это потребовало принципиально новых подходов к конструкции инициирующих элементов, материалов корпусов и составам пиротехнических смесей. Ключевым трендом стало создание многоуровневых систем срабатывания.

Ключевые этапы модернизации

- 1990-е: Монообъемные конструкции с нитратом гуанидина. Одноступенчатое срабатывание, чувствительность к температурным колебаниям. Корпуса из стали увеличивали вес системы.

- 2000-е: Внедрение двухступенчатых пиропатронов. Использование азотида натрия в смесях для контролируемого газообразования. Замена стальных корпусов алюминиевыми сплавами.

- 2010-е: Появление адаптивных 3-4 ступенчатых систем. Интеграция микропроцессорного управления. Титановые корпуса с керамическими изоляторами. Бессвинцовые экологичные составы зарядов.

- 2020-е: Пиропатроны с предиктивным срабатыванием на базе ИИ. Нано-модифицированные составы для сверхбыстрой инициации. Биметаллические корпуса с датчиками давления. Полная совместимость с V2X-системами.

| Параметр | 1990-е | Современные решения |

|---|---|---|

| Время срабатывания | 25-30 мс | 5-8 мс |

| Точность инициации | ±15% | ±3% |

| Температурный диапазон | -30°C...+85°C | -45°C...+125°C |

| Вес компонента | 18-22 г | 5-8 г |

Современные разработки фокусируются на создании пиропатронов с изменяемой геометрией камеры сгорания. Это позволяет динамически регулировать объем газа в зависимости от анализа данных о столкновении. Ведутся эксперименты с полностью твердотельными системами, исключающими традиционные пиросмеси.

Перспективы замены пиротехнических систем на газовые баллоны

Основное направление разработок сосредоточено на системах с предварительно сжатым газом (ПСГ), где инертный газ хранится в компактных баллонах под высоким давлением. При срабатывании датчиков удара клапан мгновенно открывается, направляя газ в подушку безопасности через специальные каналы. Этот метод устраняет необходимость химической реакции пиропатрона, исключая риски, связанные с хранением и использованием пиротехнических составов.

Ключевым преимуществом газовых баллонов считается более точное управление наполнением подушек в зависимости от тяжести аварии и параметров пассажира. Системы ПСГ позволяют регулировать скорость и объем подачи газа через адаптивные клапаны, что повышает безопасность для людей нестандартного телосложения или при несимметричных столкновениях. Дополнительный плюс – возможность многократного тестирования системы без замены компонентов.

Технические и рыночные аспекты внедрения

- Снижение стоимости за счет упрощения конструкции и отсутствия пиротехнических элементов

- Проблемы миниатюризации баллонов для компактных зон установки в руле или панели

- Необходимость решения инженерных задач:

- Обеспечение стабильности газа при экстремальных температурах

- Предотвращение утечек в течение всего срока службы автомобиля

- Сокращение времени срабатывания до уровня пиросистем (менее 30 мс)

| Критерий | Пиротехнические системы | Газовые баллоны (ПСГ) |

|---|---|---|

| Экологичность | Выброс твердых частиц | Чистый газ (аргон/гелий) |

| Срок службы | Деградация заряда через 15 лет | Стабильность до списания авто |

| Адаптивность | Одностадийное срабатывание | Многоуровневое наполнение |

Прогнозируется поэтапный переход: первые серийные применения ПСГ ожидаются в 2025-2027 годах для боковых подушек, где требования к скорости менее критичны. Полная замена фронтальных систем потребует преодоления инерционности газового потока, что является главным технологическим барьером на текущий момент.

Диагностика состояния пиропатрона сканером ошибок

Сканер ошибок подключается к диагностическому разъёму OBD-II автомобиля для считывания кодов неисправностей из электронного блока управления (ЭБУ) подушек безопасности. Он анализирует данные от датчиков удара и цепей пиропатронов, выявляя отклонения от штатных параметров сопротивления, напряжения или обрыва сигнальных линий.

При обнаружении аномалий в цепи пиропатрона (например, изменение сопротивления или обрыв проводки) ЭБУ фиксирует ошибку в памяти и активирует индикатор SRS на приборной панели. Сканер расшифровывает эти коды, указывая конкретный модуль подушки безопасности и характер неисправности.

Типовые коды ошибок, связанные с пиропатроном

| Код ошибки | Описание | Возможная причина |

|---|---|---|

| B1000 | Неисправность модуля подушки безопасности | Обрыв цепи пиропатрона, повреждение ЭБУ |

| B1015 | Высокое сопротивление в цепи пиропатрона | Коррозия контактов, плохое соединение |

| B1020 | Низкое сопротивление в цепи пиропатрона | Короткое замыкание, повреждение изоляции |

Важные ограничения диагностики: Сканер определяет только электрические параметры цепи. Физическую целостность пиропатрона (состояние пиротехнического заряда, механические дефекты) проверить инструментально невозможно. Визуальный осмотр обязателен при демонтаже модуля.

После устранения неисправности (замена пиропатрона, ремонт проводки) ошибки удаляются через сканер. Самостоятельная очистка кодов без ремонта запрещена – это деактивирует систему SRS и нарушает требования безопасности.

Гарантийные обязательства производителей на пиропатроны

Производители устанавливают ограниченный гарантийный срок на пиропатроны, который обычно составляет от 7 до 15 лет с момента производства автомобиля. Этот период определяется строго по VIN-коду транспортного средства и соответствует общему сроку службы системы безопасности. Гарантия распространяется исключительно на заводские дефекты материалов или изготовления, подтверждённые официальной экспертизой.

Обязательным условием действия гарантии является отсутствие несанкционированного вмешательства в конструкцию подушек безопасности и соблюдение регламента технического обслуживания на авторизованных СТО. Любые механические повреждения корпуса, следы коррозии или перепадов напряжения автоматически аннулируют обязательства производителя. Гарантия не покрывает естественное старение компонентов или нарушения условий хранения автомобиля.

Ключевые аспекты гарантийного обслуживания

- Диагностика обязательна: Требуется официальное заключение дилерского центра с распечаткой кодов ошибок из системы SRS

- Невозможность ремонта: При подтверждении брака осуществляется только полная замена блока пиропатронов

- Исключения: Не подлежат гарантии модули после ДТП, с нарушенными пломбами или установленные неоригинальные компоненты

| Фактор | Влияние на гарантию |

|---|---|

| Климатические условия | Аннулируется при эксплуатации в агрессивных средах (солёный воздух, влажность >80%) без дополнительной защиты |

| Электрические модификации | Недействительна при установке нештатной аудиосистемы или чип-тюнинге без отключения AIRBAG |

Рекомендуется ежегодная диагностика системы SRS после 10 лет эксплуатации. По истечении гарантийного срока производители однозначно рекомендуют замену всех пиропатронов из-за риска разложения химического наполнителя, независимо от внешнего состояния компонентов.

Список источников

При подготовке материалов о пиропатронах подушек безопасности использовались специализированные технические публикации и нормативная документация. Основное внимание уделялось источникам, раскрывающим физико-химические аспекты работы систем пассивной безопасности.

Ниже приведен перечень ключевых ресурсов, содержащих детализированную информацию о конструктивных особенностях, принципах срабатывания и стандартах безопасности пиротехнических устройств. Все источники прошли проверку на соответствие актуальным инженерным требованиям.

- ГОСТ Р 41.94-99: Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров от травм при фронтальном столкновении

- Техническая документация производителей пиропатронов (Autoliv, ZF-TRW, Daicel Corporation)

- Автомобильные системы пассивной безопасности (учебное пособие для вузов, МГТУ им. Н.Э. Баумана)

- SAE Technical Papers: исследования механизмов инициирования газогенераторов

- Патентные описания US 6,237,926 B1: "Пиротехническое устройство для систем безопасности транспортных средств"

- Отчеты Euro NCAP о методиках краш-тестов и требованиях к срабатыванию SRS

- Материалы конференций "Современные автомобильные технологии": раздел пиротехнических компонентов