Планетарная коробка передач - устройство, работа, эксплуатация, ремонт

Статья обновлена: 28.02.2026

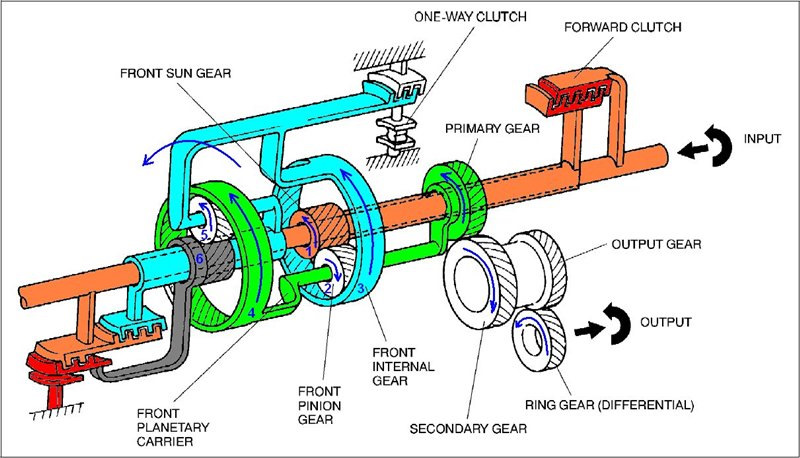

Планетарная коробка передач представляет собой сложный механизм, широко применяемый в современных автомобилях, спецтехнике и промышленных агрегатах. Её конструкция основана на взаимодействии солнечной шестерни, планетарных сателлитов, водила и коронной шестерни, что обеспечивает компактность и высокий КПД.

Принцип работы основан на блокировке отдельных элементов планетарного ряда и передаче крутящего момента через фиксированные звенья. Различные комбинации включения фрикционов и тормозов позволяют получать несколько передаточных чисел при плавном переключении скоростей.

Эффективная эксплуатация требует соблюдения регламентов обслуживания, контроля уровня и качества трансмиссионной жидкости. Надёжность системы напрямую зависит от правильности управления и своевременной замены расходных материалов.

Диагностика и ремонт планетарных коробок передач предполагают точное выявление изношенных фрикционов, повреждённых шестерён или неисправных гидроблока. Сложность конструкции требует применения специализированного оборудования и профессиональных навыков при восстановлении работоспособности узла.

Солнечная шестерня: конструкция и назначение

Солнечная шестерня (центральная шестерня) – ключевой компонент планетарного механизма, расположенный строго соосно с центральной осью коробки передач. Её зубчатый венец находится в постоянном зацеплении с сателлитами планетарной передачи, обеспечивая передачу крутящего момента. Конструктивно представляет собой цельнокованую или составную деталь из высокопрочной легированной стали (часто цементируемых марок 18ХГТ, 25ХГМ), прошедшую термообработку для достижения твёрдости поверхности 58-62 HRC.

Геометрия зубьев солнечной шестерни соответствует эвольвентному профилю с корректировкой на специфику многопоточного зацепления. На торцах выполняются посадочные шлицы или шпоночные пазы для жёсткой фиксации на входном/выходном валу трансмиссии. Точность изготовления регламентируется стандартами (например, DIN 3962, класс 6-7), что критично для минимизации шума и вибраций в работе узла.

Функциональное назначение

Основные задачи солнечной шестерни:

- Передача момента: Воспринимает крутящий момент от входного вала и распределяет его через сателлиты на водило или эпициклическую шестерню в зависимости от включённой передачи.

- Формирование передаточных чисел: Выступает ведущим, ведомым или фиксируемым звеном в кинематических схемах переключения (например, блокировка солнечной шестерни создаёт повышающую передачу).

- Балансировка нагрузок: Обеспечивает симметричное нагружение сателлитов благодаря радиальному расположению элементов, снижая пиковые напряжения в зубчатых зацеплениях.

| Параметр | Типичное значение | Примечание |

|---|---|---|

| Модуль зацепления | 2.0–4.5 мм | Зависит от мощности агрегата |

| Угол наклона зубьев | 20°–25° | Для снижения шума и повышения плавности |

| Радиальный зазор | 0.05–0.12 мм | Контролируется при сборке |

Эксплуатационные требования включают обязательную смазку под давлением (масляные форсунки направляют поток на зацепление), контроль биения посадочных поверхностей (≤ 0.03 мм) и отсутствие задиров на шлицах. При ремонте запрещена замена солнечной шестерни без комплектной замены сателлитов и эпицикла из-за риска нарушения приработавшегося контакта зубьев.

Планетарные шестерни (сателлиты): устройство и функции

Сателлиты представляют собой небольшие шестерни, размещённые в симметричной конфигурации между центральными элементами планетарного механизма. Они вращаются на осях, закреплённых в водиле – подвижной детали, объединяющей их в единый блок. Физический контакт сателлитов осуществляется одновременно с солнечной шестернёй (центральной) и зубчатым венцом (эпициклом), расположенным по периферии механизма.

Функционально сателлиты являются ключевым связующим звеном, передающим крутящий момент между солнечной шестернёй, эпициклом и водилом. Их движение и фиксация определяют режим работы коробки передач (прямая передача, повышение/понижение, реверс). Равномерное распределение нагрузки через несколько сателлитов (обычно 3-4) обеспечивает плавность работы, снижает шум и повышает надёжность передачи высоких моментов при компактных размерах узла.

Ключевые особенности работы сателлитов

- Передача усилия: Обеспечивают кинематическую связь между центральными элементами (солнцем, эпициклом, водилом) без изменения направления вращения.

- Распределение нагрузки: Одновременное зацепление с солнцем и эпициклом делит крутящий момент между всеми сателлитами в группе, уменьшая износ.

- Изменение передаточного отношения: Блокировка или соединение разных элементов планетарного ряда через сателлиты меняет скорость и направление выходного вала.

- Стабильность: Симметричное расположение компенсирует радиальные нагрузки на оси и подшипники водила.

| Компонент | Взаимодействие с сателлитами |

|---|---|

| Солнечная шестерня | Находится в зацеплении с сателлитами в центре механизма |

| Эпицикл (Коронная шестерня) | Окружает сателлиты, зацепляясь с ними по внешнему диаметру |

| Водило | Фиксирует оси сателлитов, передаёт или принимает от них вращение |

Эксплуатационные проблемы сателлитов чаще всего связаны с износом зубьев или разрушением подшипников их осей из-за загрязнения масла или перегрузок. Ремонт требует замены повреждённых шестерён и детальной проверки соосности всех элементов планетарного ряда.

Водило планетарной передачи: как выглядит и для чего нужно

Водило (иначе называемое "кареткой") представляет собой ключевой компонент планетарного механизма, выполненный в виде цельнолитой или сборной детали сложной формы. Его основная конструктивная особенность – наличие равномерно расположенных осей (цапф) для установки сателлитов. Внешне водило напоминает симметричную крестовину, звездообразную или кольцевую раму с выступающими посадочными местами. Изготавливается оно из высокопрочной легированной стали методом ковки или литья с последующей механической обработкой.

Главная функция водила – объединение сателлитов в единый вращающийся блок и передача крутящего момента между элементами передачи. Оно жестко фиксирует оси сателлитов, обеспечивая их синхронное вращение вокруг центральной солнечной шестерни. Водило также выступает связующим звеном: через его фланцы или шлицевое соединение осуществляется кинематическая связь с выходным валом или другими частями коробки передач.

Эксплуатационные особенности и ремонт

В процессе работы водило подвергается значительным циклическим нагрузкам, что может привести к:

- Деформации осей сателлитов

- Появлению трещин в перемычках

- Износу посадочных мест под подшипники

При ремонте обязательна дефектовка с проверкой:

- Соосности осей сателлитов

- Отсутствия биения фланца крепления

- Целостности конструкции (магнитно-порошковый контроль)

| Критический дефект | Метод восстановления |

| Износ осей сателлитов | Наплавка с последующей шлифовкой |

| Трещины в корпусе | Замена водила (не ремонтопригодно) |

| Нарушение геометрии | Правка на гидравлическом прессе |

Важно контролировать затяжку крепежных болтов и температурный режим работы узла, так как перегрев снижает прочность металла. При сборке оси сателлитов смазываются консистентной смазкой для обеспечения плавного вращения подшипников.

Кольцевая шестерня (эпицикл): особенности конструкции

Кольцевая шестерня (эпицикл) – внешний элемент планетарного механизма с внутренним зубчатым зацеплением. Она окружает сателлиты, взаимодействуя с ними через внутренние зубья, и выполняет роль одного из ключевых звеньев кинематической схемы. Её функциональное состояние (подвижность или фиксация) определяет передаточное отношение планетарного ряда.

Конструктивно эпицикл представляет собой полый цилиндр с зубчатым венцом внутри. Для снижения шума и повышения плавности работы зубья выполняются прямыми или косыми (шевронными). Материал изготовления – высоколегированные стали (например, 18ХГТ, 20ХН3А), подвергнутые цементации, закалке и низкотемпературному отпуску для достижения твердости 58-62 HRC.

Ключевые особенности конструкции

- Способ фиксации:

- Жестко крепится к картеру коробки через фланец или шлицевое соединение в режимах блокировки

- Соединяется с фрикционными пакетами для управления передачей момента

- Точность изготовления:

- 6-7 степень точности по ГОСТ 1643-81

- Допуск соосности с посадочными поверхностями – не более 0.05 мм

- Конструктивные вариации:

- Цельные кованые детали для грузового транспорта

- Составные конструкции с запрессованным зубчатым венцом в легковых АКПП

- Радиальные дренажные каналы для отвода масла от зоны зацепления

- Типовые повреждения:

- Выкрашивание рабочих поверхностей зубьев из-за усталости металла

- Заклинивание сателлитов при деформации посадочного отверстия

- Износ шлицевого соединения с барабаном фрикциона

Фрикционные диски и их роль в планетарной коробке

Фрикционные диски (фрикционы) являются ключевыми исполнительными элементами в планетарной коробке передач. Их основная функция заключается в управлении потоками мощности путем избирательного соединения или разъединения различных компонентов планетарного ряда (солнечной шестерни, водила, коронной шестерни) между собой или с корпусом коробки. Именно фрикционы, активируясь и деактивируясь в строго определенных комбинациях, реализуют переключение передач.

Фрикционный пакет состоит из чередующихся стальных и фрикционных дисков. Стальные диски имеют шлицы, которые жестко зацеплены с корпусом коробки или ступицей одного из элементов планетарного ряда. Фрикционные диски покрыты специальным композитным материалом с высоким коэффициентом трения и имеют шлицы, зацепленные с другим компонентом (например, ступицей солнечной шестерни или водилом). Пакет сжимается поршнем, приводимым в действие гидравлическим давлением масла, подаваемого через каналы в валах и корпусе.

Ключевая роль фрикционных дисков

Роль фрикционных дисков в работе планетарной АКПП невозможно переоценить. Они выполняют следующие критические функции:

- Осуществление переключения передач: Путем блокировки конкретных элементов планетарного механизма относительно друг друга или относительно корпуса, фрикционы изменяют передаточное отношение.

- Передача крутящего момента: В момент сжатия пакета, за счет силы трения между дисками, крутящий момент передается от ведущего элемента (связанного со стальными дисками) к ведомому элементу (связанному с фрикционными дисками) или наоборот.

- Обеспечение плавности переключений: Управляемое проскальзывание фрикционных дисков в момент включения (регулируемое гидравликой и соленоидами) позволяет гасить рывки и обеспечивать комфортное переключение.

- Блокировка элементов: Блокируя определенную часть планетарного ряда, фрикционы превращают его либо в прямой привод, либо в понижающую/повышающую передачу.

Последствия износа и неисправности фрикционов: Износ фрикционных накладок, задиры на стальных дисках, потеря упругости или разрушение демпферных пружин, износ поршня или уплотнений приводят к характерным проблемам:

| Симптом | Причина |

|---|---|

| Пробуксовка передачи | Износ фрикционных накладок, недостаточное давление сжатия (утечки масла, износ поршня/уплотнений) |

| Рывки, удары при переключении | Заедание дисков, повреждение демпферных пружин, неравномерный износ, загрязнение масла |

| Запах гари (ATF) | Сильный перегрев пакета из-за проскальзывания (износ фрикционов, низкий уровень масла, проблемы с давлением) |

| Невключение конкретной передачи | Полное разрушение фрикционных накладок, заклинивание пакета, механическая поломка элементов пакета или гидравлики |

| Повышенная загрязненность масла | Абразивная пыль от износа фрикционных накладок |

Своевременная замена трансмиссионной жидкости (ATF) и фильтра критически важна для продления срока службы фрикционных дисков. Ремонт планетарной коробки передач при неисправности фрикционов почти всегда включает в себя разборку, дефектовку и замену изношенных пакетов, а также тщательную промывку системы и замену масла.

Барабаны фрикционов: строение и материал

Барабан фрикциона представляет собой цилиндрический корпус с внутренними шлицами, предназначенный для фиксации пакета фрикционных дисков. Конструктивно он объединяет стальные и фрикционные пластины, обеспечивая их совместное вращение. На внешней поверхности часто выполняются посадочные места для подшипников, уплотнений и стопорных колец, а также каналы подвода рабочей жидкости для управления муфтой.

Основным материалом изготовления служат легированные стали марок 20Х, 18ХГТ или 40Х, обеспечивающие высокую прочность и износостойкость. Для повышения эксплуатационных характеристик применяется поверхностная термообработка: цементация глубиной 0.8-1.2 мм с последующей закалкой и низкотемпературным отпуском. Это создает твердость рабочей поверхности 58-62 HRc при сохранении вязкой сердцевины, устойчивой к ударным нагрузкам.

Ключевые особенности материалов

| Марка стали | Термообработка | Твердость (HRc) | Преимущества |

|---|---|---|---|

| 20Х | Цементация + закалка | 58-62 | Оптимальное сочетание прочности и стоимости |

| 18ХГТ | Цементация + закалка | 58-62 | Повышенная стабильность при термоциклировании |

| 40Х | Объемная закалка + отпуск | 45-50 | Сопротивление пластическим деформациям |

Шлицевые соединения подвергаются шлифованию для соблюдения точности геометрии (допуск параллельности поверхностей 0.02-0.03 мм). На торцах выполняются буртики для осевой фиксации дисков, а внутренние каналы имеют гидрополированные поверхности для минимизации потерь давления масла.

Тормозная лента: как работает и где применяется

Тормозная лента представляет собой гибкую стальную полосу с фрикционной накладкой, охватывающую тормозной барабан планетарного механизма. Её основная функция – блокировка конкретных элементов планетарного ряда (обычно коронной шестерни или водила) для изменения передаточного отношения. Конструктивно лента крепится к картеру коробки одним концом, а вторым соединяется с сервоприводным механизмом.

Принцип работы основан на гидравлическом управлении: при переключении передачи давление масла подаётся в поршень сервопривода, который затягивает ленту вокруг барабана. Фрикционное покрытие создаёт сопротивление, останавливая элемент планетарной передачи. При сбросе давления возвратная пружина ослабляет натяжение, освобождая барабан для вращения.

Применение и эксплуатационные особенности

- Типовые режимы использования:

- Включение пониженных передач (L1, L2) и заднего хода

- Фиксация элементов при переходе в режим «Паркинг»

- Обеспечение плавности переключений в гидромеханических АКПП

- Критические факторы износа:

- Перегрев из-за пробуксовки

- Деградация фрикционного материала

- Деформация стальной основы

- Износ резьбы регулировочного болта

Регулировка и ремонт: Замена ленты требует полной разборки коробки передач. После установки нового элемента обязательна регулировка зазора (обычно 1.5-2 мм) через доступное снаружи регулировочное отверстие. Неправильная настройка вызывает пробуксовку или подклинивание барабана. При ремонте проверяют состояние опорных поверхностей сервопривода и целостность возвратных пружин.

| Признак неисправности | Возможная причина | Метод диагностики |

|---|---|---|

| Пробуксовка на разгоне | Износ фрикционного слоя | Замер времени переключения сканером |

| Рывки при переключении | Заедание сервопривода | Контроль давления в магистрали |

| Шум в режиме "N" | Неполное растормаживание | Визуальный осмотр через смотровое окно |

Поршни и гидравлические сервоприводы в системе управления

Поршни фрикционных пакетов преобразуют гидравлическое давление в механическое усилие, необходимое для сжатия дисков. Изготавливаются из алюминиевых сплавов или стали с уплотнительными кольцами на внешней поверхности, обеспечивающими герметичность рабочей камеры. Конструктивно делятся на два типа: одностороннего действия (создают усилие в одном направлении под давлением масла, возврат пружиной) и двухстороннего действия (управляемое сжатие и размыкание пакета).

Гидравлические сервоприводы (гидроцилиндры) представляют собой систему каналов и полостей в картере АКПП, подающих рабочую жидкость к поршням под управлением клапанного блока. Основные компоненты включают:

Принцип работы и взаимодействие

Электронный блок управления (ЭБУ) корректирует давление масла через соленоиды, направляя поток ATF в каналы конкретного сервопривода. При подаче жидкости:

- Масло заполняет рабочую полость гидроцилиндра

- Поршень перемещается, преодолевая сопротивление возвратной пружины

- Нажимной диск сжимает фрикционный пакет

- Происходит блокировка элементов планетарного ряда

При сбросе давления пружина возвращает поршень в исходное положение, размыкая пакет. Скорость срабатывания регулируется демпферными клапанами для плавности переключений.

| Тип неисправности | Признаки | Последствия |

|---|---|---|

| Износ уплотнений поршня | Пробуксовка передач, запах горелого масла | Утечка давления, перегрев фрикционов |

| Загрязнение каналов сервопривода | Рывки при переключениях, задержка включения | Заклинивание поршня, абразивный износ |

| Деформация поршня | Вибрация на特定ных передачах | Неравномерный прижим дисков, ускоренный износ |

Эксплуатационные требования: Использование рекомендованной ATF, своевременная замена фильтра и масла (каждые 60-80 тыс. км). Критически важно предотвращать перегрев коробки – деградация масла вызывает закоксовывание каналов и потеру эластичности уплотнений.

Ремонтные операции: При демонтаже гидроблока обязательна ультразвуковая очистка каналов. Поврежденные поршни заменяются в сборе с новыми манжетами. Сборка требует соблюдения моментов затяжки болтов гидроцилиндров во избежание перекосов.

Датчики положения шестерён и скорости вращения

Датчики положения шестерён отслеживают текущее выбранное передаточное число в планетарном ряду. Обычно они располагаются непосредственно на корпусе клапанной плиты (гидроблока) или вблизи селекторного вала. Их основная задача – передавать точную информацию блоку управления трансмиссией (TCM) о позиции рычага селектора (P, R, N, D, L) и фактически включённой передаче.

Датчики скорости вращения контролируют частоту вращения ключевых валов коробки. Основными являются датчик скорости входного вала (турбинного колеса, соединённого с двигателем через гидротрансформатор) и датчик скорости выходного вала (вторичного вала, идущего на привод колес). Показания этих датчиков позволяют TCM рассчитать фактическое передаточное отношение, проскальзывание гидротрансформатора и скорость движения автомобиля.

Принцип работы и типы датчиков

Большинство современных датчиков используют магнитный принцип или эффект Холла:

- Индуктивные (магнитные): Генерируют переменное напряжение при прохождении зубьев задающего диска мимо чувствительного элемента. Частота сигнала пропорциональна скорости вращения.

- Датчики Холла: Формируют цифровой импульсный сигнал при изменении магнитного поля (прохождении магнитного сегмента или зуба). Точнее работают на низких оборотах, менее чувствительны к загрязнениям.

- Потенциометрические (реже, для положения): Изменяют сопротивление в зависимости от угла поворота селекторного вала.

Критическая роль в работе АКПП:

- Переключение передач: TCM использует данные о скорости входного/выходного валов для определения момента и плавности переключения.

- Блокировка гидротрансформатора: Скорости валов сравниваются для точного управления блокировочной муфтой ГТ, снижая проскальзывание и нагрев.

- Контроль передаточного числа: Сравнение скоростей позволяет TCM убедиться, что фактическое передаточное число соответствует команде на включение передачи.

- Диагностика: Несоответствие сигналов датчиков – ключевой признак механических проблем (проскальзывание фрикционов, износ) или неисправности самого датчика.

Эксплуатация и ремонт:

- Типичные неисправности: Обрыв или замыкание проводки, загрязнение магнитного сердечника металлической стружкой, механическое повреждение корпуса или разъёма, внутренний отказ чувствительного элемента.

- Симптомы: Неправильное включение передач, отсутствие переключений, переход в аварийный режим ("чеках" трансмиссии), рывки, пробуксовки, невозможность запуска двигателя (для датчика положения P/N).

- Диагностика: Проверка напряжения питания, сопротивления обмотки (для индуктивных), формы и частоты выходного сигнала осциллографом, сравнение показаний скорости валов сканером с реальной скоростью движения.

- Замена: Требует точной установки воздушного зазора (если предусмотрен), надежной фиксации разъёма. Часто сопровождается снятием поддона АКПП или гидроблока. Обязательна адаптация нового датчика или сброс ошибок TCM после ремонта.

Корпус планетарной коробки передач: защита внутренних элементов

Корпус планетарной коробки передач выполняет роль основного защитного барьера для всех внутренних компонентов. Он герметично изолирует сложную систему шестерен, сателлитов, водил и фрикционов от внешних загрязнений (пыль, грязь, влага) и механических повреждений. Без целостности корпуса невозможно обеспечить стабильную смазку узлов и их точное взаимодействие.

Конструктивно корпус проектируется с учетом высоких нагрузок и вибраций, создаваемых планетарными рядами. Для его изготовления применяются прочные сплавы (чаще алюминиевые или чугунные), обладающие жесткостью и способностью эффективно отводить тепло от работающих механизмов. На корпусе предусмотрены технологические люки и отверстия для монтажа, обслуживания и контроля уровня масла.

Ключевые функции и особенности

- Герметизация: Уплотнения (сальники, прокладки) на валах и стыках предотвращают утечку масла и попадание абразивных частиц.

- Несущая способность: Служит основой для крепления подшипников валов и оси сателлитов, воспринимая силовые нагрузки.

- Теплообмен: Ребристая поверхность или каналы для охлаждающей жидкости (в некоторых моделях) обеспечивают рассеивание тепла.

- Масляная система: Внутренние каналы и полости формируют трассы для подачи смазки под давлением ко всем трущимся парам.

| Тип повреждения корпуса | Последствия для внутренних элементов | Метод ремонта |

| Трещины | Утечки масла, потеря герметичности, попадание грязи, нарушение смазки | Аргонно-дуговая сварка, замена |

| Деформация (перекос) | Нарушение соосности валов, заклинивание, ускоренный износ подшипников | Правка на стапеле, замена |

| Износ посадочных мест под подшипники | Вибрация, шум, разрушение подшипников | Наплавка с последующей расточкой, установка ремонтных втулок |

| Повреждение резьбовых отверстий (крепление крышек) | Разгерметизация, утечки | Восстановление резьбы (хеликоильные вставки), сверление новых отверстий |

Эксплуатационные требования включают регулярную очистку поверхности от грязи для улучшения теплоотвода, контроль состояния прокладок и сальников, а также проверку крепежных болтов на момент затяжки. При ремонте обязательна тщательная очистка внутренних масляных каналов и проверка плоскостей разъема на отсутствие коробления перед сборкой.

Система охлаждения планетарной КПП: виды и устройство

Система охлаждения предотвращает перегрев трансмиссионного масла в планетарной коробке передач. Тепло генерируется при работе гидротрансформатора, трении фрикционных дисков и зубчатых зацеплениях. Без эффективного отвода температуры масло теряет смазывающие свойства, что ведет к ускоренному износу деталей и заклиниванию механизмов.

Оптимальный температурный диапазон работы – 80-95°C. Превышение 120°C вызывает коксование масла, деформацию уплотнений и разрушение фрикционных накладок. Система поддерживает термостабильность через принудительный теплообмен, используя внешние охладители.

Конструктивные типы систем

В планетарных КПП применяются две схемы охлаждения:

- Воздушный тип: масло циркулирует через трубчатый или пластинчатый радиатор, обдуваемый вентилятором или встречным потоком воздуха. Устанавливается на спецтехнике и мотоциклах.

- Жидкостный тип: интегрирован в контур охлаждения двигателя. Трансмиссионное масло проходит через теплообменник внутри основного радиатора, отдавая тепло антифризу. Стандарт для легковых и грузовых автомобилей.

| Компонент | Воздушное охлаждение | Жидкостное охлаждение |

|---|---|---|

| Теплообменник | Алюминиевый/медный радиатор с оребрением | Байпасный модуль в основном радиаторе |

| Трасса циркуляции | Резиновые патрубки с армированием | Стальные трубки + термостойкие шланги |

| Дополнительные элементы | Защитная сетка, кожух вентилятора | Датчик температуры масла, термоклапан |

Циркуляцию обеспечивает масляный насос КПП, создающий давление 2-5 бар. В жидкостных системах терморегулятор перенаправляет масло мимо радиатора при холодном пуске для ускорения прогрева. Воздушные системы оснащаются термовыключателями вентиляторов.

Критические неисправности включают:

- Засорение сот радиатора грязью или продуктами износа

- Разгерметизация трубок или теплообменника

- Отказ термостата или вентилятора

- Снижение производительности маслонасоса

Диагностика требует контроля температуры масла сканером и проверки пропускной способности контура. При ремонте обязательна промывка магистралей и замена уплотнений.

Система смазки: маслонасос и каналы подачи масла

Масляный насос создает давление в системе, обеспечивая циркуляцию смазочного материала через сеть каналов к критически важным узлам: подшипникам валов, шестерням, муфтам синхронизаторов и упорным шайбам. Основные типы насосов в планетарных КПП – шестеренчатые (с наружным или внутренним зацеплением) и роторные; привод осуществляется напрямую от входного вала коробки либо через отдельную шестерню. Производительность насоса рассчитывается исходя из теплового баланса трансмиссии и зазоров в подвижных соединениях.

Каналы подачи масла выполняются методом сверления в алюминиевом картере КПП, стальных валах и оси сателлитов, дополняются форсунками для точечного охлаждения фрикционов. Давление контролируется редукционным клапаном, сбрасывающим излишки в картер, а фильтр (полнопоточный или комбинированный) задерживает продукты износа. Отказ насоса или закупорка каналов ведет к масляному голоданию, перегреву и ускоренному износу деталей, проявляясь шумом, падением давления на датчике и включением аварийного режима АКПП.

Типичные неисправности и методы диагностики

| Симптом | Возможная причина | Способ ремонта/проверки |

|---|---|---|

| Стук или гул при работе | Износ шестерен насоса, трещина в корпусе | Замер давления манометром, визуальный осмотр после разборки |

| Снижение давления масла | Засорение фильтра, износ уплотнительных колец, поломка пружины редукционного клапана | Замена фильтра, проверка герметичности системы, калибровка клапана |

| Перегрев коробки передач | Закупорка масляных каналов, деформация трубок охлаждения | Промывка системы спецжидкостями, продувка каналов сжатым воздухом |

Эксплуатационные требования:

- Использование только масел с допуском производителя КПП (например, Dexron VI, ATF+4)

- Своевременная замена масла и фильтра (каждые 60-90 тыс. км)

- Контроль уровня жидкости щупом на прогретой коробке

Ремонтные операции включают:

- Демонтаж поддона и маслозаборника для доступа к насосу

- Дефектовку шестерен на биение и задиры, замер зазоров щупом

- Очистку каналов струйным промывочным оборудованием

- Замену изношенных деталей насоса ремкомплектом

Принцип передачи крутящего момента в планетарном механизме

Крутящий момент передаётся через взаимодействие трёх основных элементов: солнечной шестерни, водила с сателлитами и коронной (эпициклической) шестерни. Сателлиты, закреплённые на водиле, находятся в постоянном зацеплении одновременно с солнечной и коронной шестернями. Передача усилия происходит за счёт преобразования вращения между этими компонентами при их относительном движении.

Изменение передаточного числа достигается фиксацией одного из элементов и назначением ведущего/ведомого для остальных. Блокировка определённого звена заставляет сателлиты катиться по неподвижной шестерне, перераспределяя вращение между свободными элементами. Кинематическая связь обеспечивает гибкое соотношение скоростей и моментов в зависимости от выбранной комбинации.

Варианты работы планетарного ряда

Конфигурация передачи определяется тем, какой компонент выполняет роль:

- Неподвижного элемента (заблокирован)

- Входного звена (источник крутящего момента)

- Выходного звена (приёмник крутящего момента)

| Неподвижный элемент | Вход (ведущий) | Выход (ведомый) | Режим работы |

|---|---|---|---|

| Коронная шестерня | Солнечная шестерня | Водило | Понижающая передача (усиление момента) |

| Солнечная шестерня | Коронная шестерня | Водило | Понижающая передача (меньшее усиление) |

| Водило | Солнечная шестерня | Коронная шестерня | Повышающая передача (уменьшение момента) |

| - | Любые два элемента | Третий элемент | Прямая передача (1:1) |

Формула Виллиса определяет соотношение угловых скоростей: (ωс - ωв) / (ωк - ωв) = - Zк / Zс, где ω – угловая скорость, Z – количество зубьев, индексы: с – солнечная, к – коронная, в – водило. Знак минус указывает на противоположное направление вращения сателлитов относительно центральных шестерён.

Работа планетарного ряда: солнце, эпициккл, сателлиты

Планетарный ряд представляет собой кинематическую систему из трёх основных элементов: центральной солнечной шестерни (солнца), наружной зубчатой коронки (эпицикла или короны) и группы промежуточных шестерён (сателлитов), установленных на общем водиле. Сателлиты находятся в постоянном зацеплении одновременно с солнечной шестернёй и эпициклом, обеспечивая передачу крутящего момента между элементами.

Передаточное отношение определяется фиксацией одного из элементов и передачей момента на другой, при этом третий элемент получает выходное вращение. Блокировка любых двух элементов вместе приводит к прямому вращению всего механизма (передаточное число 1:1). Направление и скорость вращения выходного вала зависят от того, какой элемент закреплён неподвижно, какой является ведущим и какой – ведомым.

Принципы взаимодействия элементов

Ключевые режимы работы планетарного ряда реализуются комбинацией блокировок:

- Понижающая передача: Солнце – ведущее, водило с сателлитами – ведомое, эпицикл зафиксирован. Сателлиты, обкатываясь по эпициклу, вращают водило медленнее солнца.

- Повышающая передача: Водило – ведущее, солнце – ведомое, эпицикл зафиксирован. Вращение водила ускоряет солнце.

- Задний ход: Солнце – ведущее, эпицикл – ведомое, водило зафиксировано. Сателлиты передают вращение с солнца на эпицикл в обратном направлении.

- Прямая передача: Любые два элемента заблокированы вместе (обычно солнце и эпицикл), весь механизм вращается как единое целое.

- Нейтраль: Ни один элемент не зафиксирован, передача момента отсутствует.

Переключение режимов осуществляется путём активации фрикционных пакетов или тормозов, фиксирующих эпицикл, солнце или соединяющих элементы между собой. Сателлиты, вращающиеся на подшипниках водила, обеспечивают плавное перераспределение усилий между центральными элементами.

| Фиксируемый элемент | Ведущий элемент | Ведомый элемент | Результат |

|---|---|---|---|

| Эпицикл | Солнце | Водило | Понижение скорости (редукция) |

| Эпицикл | Водило | Солнце | Повышение скорости (овердрайв) |

| Водило | Солнце | Эпицикл | Реверс (задний ход) |

| Нет (солнце и эпицикл заблокированы) | Любой | Соответствующий | Прямая передача (1:1) |

Механизм переключения передач через блокировку элементов

Основной принцип работы планетарной коробки передач заключается в изменении передаточного числа путем фиксации (блокировки) отдельных элементов планетарного ряда: солнечной шестерни, водила сателлитов или коронной (эпициклической) шестерни. Каждая передача соответствует строго определенной комбинации заблокированных и свободно вращающихся компонентов. Блокировка осуществляется специальными фрикционными муфтами или тормозными лентами, управляемыми гидравлической системой.

Гидравлическое давление, распределяемое системой клапанов (ручным или электронно-управляемым), подается на поршни конкретных муфт или тормозных механизмов. При сжатии фрикционных дисков муфты происходит жесткое соединение блокируемого элемента планетарного ряда с корпусом коробки передач (тормоз) или с другим вращающимся элементом (муфта). Это лишает заблокированный элемент возможности независимого вращения, изменяя кинематику всего планетарного механизма и формируя новое передаточное число.

Ключевые компоненты и процесс блокировки

Блокировка реализуется следующими основными устройствами:

- Фрикционные муфты (пакеты): Соединяют два вращающихся элемента между собой (например, солнечную шестерню с водилом). Состоят из чередующихся металлических и фрикционных дисков, сжимаемых поршнем под давлением масла.

- Тормозные ленты: Останавливают (блокируют) вращение определенного элемента (чаще коронной шестерни или водила) относительно корпуса КПП. Представляют собой стальную ленту с фрикционной накладкой, затягиваемую сервоприводом.

- Обгонная муфта (храповой механизм): Обеспечивает блокировку элемента только в одном направлении вращения (обычно для 1-й передачи или понижающих режимов), предотвращая его проворачивание назад.

Процесс переключения включает несколько этапов:

- Подготовка: Гидравлический клапан направляет поток масла к поршню муфты/тормоза, предназначенной для включения следующей передачи.

- Снятие блокировки: Сброс давления с муфты/тормоза, работающей на текущей передаче (если требуется).

- Применение блокировки: Нарастание давления вызывает сжатие дисков муфты или затяжку тормозной ленты, жестко фиксируя выбранный элемент планетарного ряда.

- Стабилизация: Полная блокировка элемента приводит к изменению крутящего момента и скорости на выходном валу, завершая переключение.

Распространенные комбинации блокировок для основных передач в простом планетарном ряду:

| Передача | Заблокированный элемент | Входной элемент | Выходной элемент |

|---|---|---|---|

| Повышающая (Overdrive) | Водило сателлитов | Коронная шестерня | Солнечная шестерня |

| Прямая (1:1) | Любые два элемента вместе | Оставшийся элемент | Оставшийся элемент |

| Понижающая | Коронная шестерня | Солнечная шестерня | Водило сателлитов |

| Задний ход | Водило сателлитов | Солнечная шестерня | Коронная шестерня |

Надежность переключений напрямую зависит от исправности гидравлической системы (давление, чистота масла), состояния фрикционных накладок дисков и лент, а также правильной регулировки зазоров в муфтах и тормозах. Износ накладок приводит к пробуксовкам, а заклинивание муфт или загрязнение гидроблока – к резким ударам или невозможности включения передачи.

Как фрикционы обеспечивают включение ступеней

Фрикционы служат ключевыми элементами управления передачами, блокируя или освобождая компоненты планетарного ряда. Каждая ступень активируется при сжатии конкретного пакета фрикционных дисков гидравлическим давлением, что обеспечивает жёсткое соединение между шестернями и валами.

Пакет состоит из чередующихся стальных и фрикционных дисков, где стальные диски жёстко фиксируются в барабане, а фрикционные – на ступице солнечной шестерни или коронной шестерни. При подаче масла в поршневой механизм давление сжимает диски, создавая трение и синхронизируя вращение элементов планетарной передачи.

Принцип работы и управление

Алгоритм включения ступени:

- ЭБУ активирует соленоид, направляющий трансмиссионное масло в канал нужного фрикциона

- Гидравлический поршень сжимает пакет дисков с усилием до 20-30 тонн

- Фрикционные накладки дисков блокируют элементы планетарного механизма

- Крутящий момент передаётся через заблокированное звено на выходной вал

Переключение ступеней происходит при одновременном отпускании одного фрикциона и сжатии другого. Для плавности переключения гидроблок регулирует давление масла через клапаны и соленоиды, обеспечивая кратковременное проскальзывание дисков.

Эксплуатационные факторы, влияющие на ресурс фрикционов:

- Температурный режим: перегрев (>120°C) вызывает обугливание накладок

- Состояние масла: загрязнение или потеря свойств снижает коэффициент трения

- Агрессивное вождение: резкие старты провоцируют ускоренный износ

Ремонтные операции при износе фрикционов:

| Диагностика | Замер времени срабатывания соленоидов, проверка давления в магистралях |

| Замена | Установка новых дисков с параллельной шлифовкой стальных пластин |

| Обслуживание | Промывка гидроблока, замена масла и фильтра, калибровка ЭБУ |

Восстановление фрикционов требует точной регулировки зазоров между дисками (0.3-0.8 мм) и контроля состояния уплотнений поршней. Несоблюдение параметров приводит к пробуксовкам или резким включениям передач.

Тормозная лента в действии: остановка элементов планетарного ряда

Тормозная лента представляет собой гибкую стальную ленту с фрикционной накладкой на внутренней поверхности. Она охватывает внешний барабан, соединенный с одним из элементов планетарного ряда (обычно коронной шестерней или водилом). При подаче гидравлического давления поршень в сервоприводе перемещается, воздействуя на рычаг (толкатель), который плотно прижимает ленту к поверхности барабана.

Затягивание ленты создает значительное трение между фрикционным материалом и барабаном, что приводит к его резкому торможению или полной остановке. Блокировка этого элемента изменяет кинематику планетарного механизма, перенаправляя крутящий момент и обеспечивая необходимое передаточное число. Сила затяжки регулируется гидравлическим давлением и механическим зазором.

Принципы работы и управления

Активация ленты осуществляется гидравлически через клапанную систему управления АКПП. Момент включения и скорость срабатывания критичны для плавности переключения:

- Слишком резкое прижатие вызывает рывок

- Недостаточное давление ведет к проскальзыванию и перегреву

- Гидроаккумуляторы смягчают удар при затяжке

| Элемент ленты | Назначение |

| Фрикционная накладка | Создает трение для торможения, изготавливается из композитных материалов |

| Сервопривод (поршень) | Преобразует гидравлическое давление в механическое усилие |

| Регулировочный болт | Задает рабочий зазор между лентой и барабаном в расторможенном состоянии |

Эффективность торможения зависит от трех ключевых факторов:

- Состояние фрикционного слоя (износ, загрязнение маслом)

- Герметичность гидравлических контуров

- Правильность регулировки зазора

Важно: Износ фрикционных накладок приводит к увеличению времени срабатывания и пробуксовке. Перегрев ленты вызывает коробление металлической основы и ускоренную деградацию фрикционного материала.

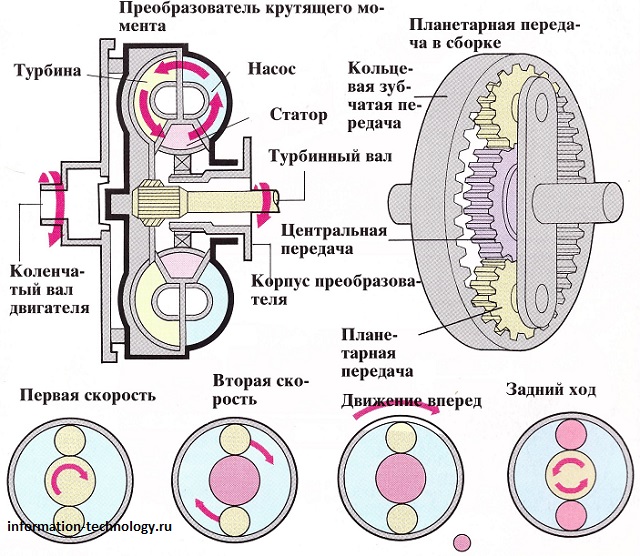

Роль гидротрансформатора на входе планетарной КПП

Гидротрансформатор (ГДТ, часто называемый "бубликом"), установленный на входном валу планетарной коробки передач (АКПП), выполняет фундаментальную роль, заменяя классическое сцепление и обеспечивая ключевые функции для плавности, комфорта и долговечности трансмиссии. Он представляет собой герметичный узел, заполненный трансмиссионной жидкостью (ATF), внутри которого расположены три основных лопастных колеса: насосное, соединенное с коленвалом двигателя; турбинное, связанное с входным валом КПП; и реакторное (статор), установленное на обгонной муфте.

Основная задача ГДТ – передать крутящий момент от двигателя к планетарным рядам коробки передач, но сделать это не жестко, а через поток масла. Это позволяет реализовать плавное трогание с места, бесступенчатое изменение передаточного отношения при разгоне (в определенном диапазоне) и обеспечивает возможность полной остановки автомобиля (на "D" или "R") без выключения двигателя или нажатия на педаль сцепления. Гидротрансформатор также выполняет функцию гидравлического демпфера, гася крутильные колебания и резкие изменения нагрузки от двигателя.

Ключевые функции и их значение

Основные задачи гидротрансформатора:

- Плавное трогание и разгон: Передача момента через жидкость исключает жесткий удар и пробуксовку, характерные для сухого сцепления, обеспечивая комфортное начало движения.

- Усиление крутящего момента: На низких оборотах двигателя (при трогании и разгоне) реактор, удерживаемый обгонной муфтой, изменяет направление потока масла, возвращая его на насосное колесо. Это создает эффект гидравлического трансформатора, увеличивая крутящий момент, передаваемый на турбинное колесо (и входной вал КПП), по сравнению с моментом на коленвале.

- Гидравлическое сцепление: Позволяет двигателю работать на холостом ходу, пока автомобиль стоит на передаче (режимы "D", "R", "L"), без необходимости разрыва механической связи.

- Демпфирование крутильных колебаний: Слой жидкости эффективно гасит вибрации и резкие изменения нагрузки, поступающие от двигателя, защищая планетарные механизмы КПП от ударных нагрузок и повышая общую плавность хода.

- Обеспечение работы масляного насоса АКПП: Насосное колесо ГДТ напрямую приводит в действие главный масляный насос коробки передач, создающий необходимое давление ATF для управления фрикционами, муфтами, блокировкой ГДТ и смазки.

| Ситуация / Функция | С Гидротрансформатором | Без Гидротрансформатора (Жесткая связь) |

|---|---|---|

| Трогание с места | Плавное, без рывков и пробуксовки | Риск рывка, пробуксовки сцепления или заглохания двигателя |

| Остановка на передаче | Двигатель работает, трансмиссия нагружена, но связи нет (масляный клин) | Двигатель заглохнет без выключения сцепления |

| Передача вибраций двигателя | Значительно снижены (демпфирование) | Прямая передача на трансмиссию и кузов |

| Момент на низких оборотах | Усилен за счет трансформации | Соответствует моменту двигателя |

| Запуск масляного насоса АКПП | Обеспечен всегда при работе двигателя | Требуется отдельный привод |

Режимы работы и блокировка:

- Трансформации: При большой разнице оборотов насоса и турбины (старт, разгон) реактор заблокирован, происходит усиление момента.

- Гидромуфты: При выравнивании оборотов насоса и турбины реактор начинает вращаться свободно (обгонная муфта разблокирована), ГДТ работает как гидромуфта, передавая момент без усиления, но с проскальзыванием (~2-10%).

- Блокировка: На высоких скоростях и устойчивых режимах движения (обычно начиная с 3-4 передачи) блокировочная муфта (фрикцион) внутри ГДТ или перед ним жестко соединяет насосное и турбинное колеса. Это исключает проскальзывание, повышая КПД трансмиссии (снижает расход топлива и нагрев ATF) и улучшая динамику.

Эксплуатация и ремонт: Основные проблемы ГДТ связаны с перегревом (из-за буксировки, агрессивной езды, неисправностей охлаждения), износом или засорением масляных каналов, повреждением лопаток, износом фрикциона блокировки или неисправностью обгонной муфты реактора. Симптомы: вибрации, рывки при переключении (особенно на 2-3 передаче), шум (гул, вой), потеря динамики разгона, перегрев ATF, появление металлической стружки в масле. Ремонт часто требует снятия и разборки ГДТ, замены изношенных деталей (фрикциона блокировки, обгонной муфты реактора, сальников), тщательной промывки и замены ATF с фильтром. В тяжелых случаях необходим заменяемый ремонтный комплект или контрактный/новый ГДТ.

Планетарный ряд: расчет и применение передаточных чисел

Передаточное число (i) планетарного ряда определяется соотношением угловых скоростей входного и выходного звеньев при фиксации одного из элементов. Ключевая формула для однорядного механизма: i = 1 + zк/zс, где zк – число зубцов коронной шестерни, а zс – солнечной шестерни. Для сложных многоступенчатых рядов применяют уравнения Виллиса, учитывающие взаимосвязь скоростей всех компонентов: ωс - k · ωк = (1 - k) · ωв, где k = -zк/zс (отношение зубьев), а ωс, ωк, ωв – скорости солнечной, коронной шестерен и водила.

Правильный расчет критичен для оптимизации КПД, минимизации потерь мощности и вибраций. Ошибки ведут к перегреву, ускоренному износу сателлитов и неравномерному распределению нагрузки между зубьями. Передаточные числа подбирают под требования к динамике транспортного средства: стартовому ускорению, максимальной скорости и тяговому усилию.

Практическое применение и варианты передач

Комбинацией блокировок элементов реализуют режимы:

- Повышающая передача (i < 1): Солнечная шестерня – вход, водило – выход, корона заблокирована. Пример: i = 0.7

- Прямая передача (i = 1): Блокировка любых двух элементов (например, солнце-водило). Вращение всего блока как единого целого.

- Понижающая передача (i > 1): Водило – вход, солнечная шестерня – выход, корона зафиксирована. Пример: i = 3.5

- Реверс: Солнце – вход, корона – выход, водило остановлено. Отрицательное передаточное число (обратное вращение).

| Тип коробки | Диапазон i | Особенности расчета |

|---|---|---|

| Гидромеханическая АКПП | 2.5 – 5.0 (1-я передача) | Учет гидравлических потерь в муфтах |

| Гибридные трансмиссии | До 12.0 (электромод) | Синхронизация с моментом ДВС и электромотора |

| Гусеничная техника | 3.8 – 8.2 | Акцент на теплорассеивание при длительных нагрузках |

Факторы выбора передаточных чисел:

- Максимальный крутящий момент двигателя

- Целевые динамические характеристики (разгон/макс. скорость)

- Габаритные ограничения механизма (диаметр коронной шестерни)

- Допустимые контактные напряжения на зубьях

- Тепловой режим работы фрикционов при переключениях

Последовательность переключения передач в автоматической коробке

Переключение передач в автоматической коробке передач (АКПП) происходит без участия водителя и управляется электронным блоком управления (ЭБУ) совместно с гидравлической системой. Алгоритм основан на анализе множества параметров: скорости движения, положения педали акселератора, текущей передачи, режима движения (например, "Спорт" или "Эко") и нагрузки на двигатель.

ЭБУ непрерывно обрабатывает данные от датчиков и выбирает оптимальный момент для переключения, обеспечивая баланс между динамикой, топливной экономичностью и плавностью хода. Гидроблок, получая электрические сигналы от ЭБУ, направляет поток трансмиссионной жидкости к соответствующим фрикционным пакетам и тормозам внутри планетарных рядов, блокируя или освобождая элементы для изменения передаточного числа.

Фазы процесса переключения

- Подготовка: ЭБУ прогнозирует необходимость смены передачи (например, при интенсивном разгоне) и готовит гидравлические клапаны.

- Сброс давления: Снижается давление на фрикционы текущей передачи для их размыкания.

- Применение новой передачи: Одновременно повышается давление на фрикционные элементы целевой передачи. Происходит кратковременное перекрытие моментов включения/выключения для минимизации провалов тяги.

- Синхронизация и стабилизация: ЭБУ корректирует момент зажигания или впрыск топлива для сглаживания рывка. Давление стабилизируется для полной блокировки нового пакета фрикционов.

Ключевые аспекты работы

- Плавность: Зависит от точности управления давлением в гидроблоке и согласованности с двигателем.

- Адаптивность: Алгоритм "обучается" под стиль водителя, корректируя моменты переключений.

- Защитные механизмы: При резком нажатии педали газа ("кикдаун") включается пониженная передача независимо от текущей скорости для интенсивного разгона.

- Тепловой режим: При перегреве масла ЭБУ может блокировать высшие передачи или активировать аварийный режим.

| Фактор | Влияние на последовательность |

|---|---|

| Глубина нажатия акселератора | Резкое нажатие → более позднее переключение на повышенную, раннее включение пониженной |

| Уклон дороги | Подъем → задержка повышающих переключений, активация торможения двигателем |

| Температура ATF | Перегрев → запрет включения повышенных передач, принудительное понижение |

Важно: Некорректные переключения (рывки, задержки, удары) часто указывают на проблемы с гидроблоком, износом фрикционов, низким уровнем или качеством масла (ATF), либо сбоями датчиков. Диагностика требует сканирования ошибок ЭБУ и проверки давления в магистралях.

Электронный блок управления: алгоритмы работы и сигналы

Электронный блок управления (ЭБУ) автоматической планетарной коробки передач является её "мозгом", обрабатывающим данные от сенсоров и формирующим команды для исполнительных механизмов. Его основная задача – оптимальный выбор момента и скорости переключения передач в соответствии с условиями движения, нагрузкой на двигатель и действиями водителя.

ЭБУ взаимодействует с другими системами автомобиля через шины обмена данными (CAN, LIN), получая информацию от двигателя, ABS, ESP, климат-контроля. Это позволяет адаптировать работу трансмиссии под стиль вождения, дорожное покрытие и температурные условия, минимизируя износ и расход топлива.

Ключевые алгоритмы функционирования

Основные программные алгоритмы ЭБУ включают:

- Анализ сигналов: Непрерывное сравнение данных с датчиков (скорость вращения валов, положение селектора, температура масла) с эталонными значениями.

- Выбор передачи: Расчёт оптимальной передачи на основе:

- Положения педали акселератора и скорости её нажатия

- Текущей скорости автомобиля

- Крутящего момента двигателя

- Режима движения (Спорт, Эко, Зима)

- Управление соленоидами: Формирование ШИМ-сигналов для регулировки давления масла в гидроблоке, контроля блокировки ГДТ и активации фрикционных муфт.

- Адаптация: Автоматическая коррекция параметров переключений для компенсации износа фрикционов и изменения вязкости масла.

Обрабатываемые сигналы

| Тип сигнала | Источник/Назначение | Назначение |

|---|---|---|

| Входные | Датчик частоты вращения входного вала | Контроль скорости турбины ГДТ |

| Входные | Датчик частоты вращения выходного вала | Расчёт скорости автомобиля |

| Входные | Датчик положения дроссельной заслонки | Определение нагрузки на двигатель |

| Входные | Датчик температуры масла ATF | Коррекция давления при прогреве/перегреве |

| Выходные | Соленоиды переключения передач | Активация фрикционных пакетов планетарных рядов |

| Выходные | Соленоид давления ГДТ | Управление блокировкой гидротрансформатора |

При несоответствии сигналов или выходе параметров за допустимые пределы ЭБУ активирует аварийный режим. В этом случае фиксируется текущая передача (обычно 3-я), отключается блокировка ГДТ, а на приборной панели загорается индикатор неисправности трансмиссии (Check Engine или значок шестерёнки).

Диагностика работы ЭБУ выполняется через OBD-II разъём с использованием сканеров, позволяющих считывать коды ошибок, параметры давления, температуру и адаптационные значения. Перепрошивка программного обеспечения требуется при программных сбоях или для оптимизации алгоритмов под тюнинг двигателя.

Правила эксплуатации новой планетарной коробки передач

Эксплуатация новой планетарной коробки передач требует строгого соблюдения периода обкатки. Этот этап критически важен для приработки всех сопрягаемых поверхностей шестерен, подшипников, сателлитов и водила, формирования оптимального масляного слоя и предотвращения преждевременного износа. Пренебрежение правилами обкатки существенно сокращает ресурс агрегата и может привести к дорогостоящим ремонтам.

Управление транспортным средством с новой коробкой должно быть максимально плавным. Следует избегать резких разгонов, интенсивных торможений и динамичного маневрирования. Крайне важно не допускать длительной работы на постоянной высокой скорости или под максимальной нагрузкой (буксировка тяжелых прицепов, движение в гору на пониженных передачах с высокими оборотами). Контроль уровня и состояния масла в течение всего периода обкатки обязателен.

Период обкатки: ключевые требования

Основные правила на этапе приработки:

- Плавность управления:

- Трогание с места должно быть очень плавным, без пробуксовки.

- Переключения передач выполняются без рывков, с кратковременным сбросом газа.

- Ускорение - умеренное, без "педали в пол".

- Торможение - заблаговременное и плавное.

- Ограничение скоростных режимов и нагрузок:

Пробег (км) Макс. скорость (% от макс.) Макс. нагрузка (% от макс.) 0 - 500 50% 50% 500 - 1000 75% 75% 1000 - 1500 90% 90% Категорически запрещена буксировка прицепов или других ТС в течение первых 1500 км.

- Контроль масла и первое обслуживание:

- Проверка уровня масла на прогретой коробке согласно инструкции производителя перед каждой поездкой в первые 500 км, затем не реже раза в неделю.

- Внимание к состоянию масла: появление металлической стружки, сильное почернение или запах гари - тревожные признаки.

- Обязательная замена масла и фильтра (при наличии) по окончании периода обкатки (обычно после 1500-2000 км) для удаления продуктов приработки.

Прогревайте коробку передач перед началом движения в холодное время года (1-3 минуты на холостом ходу, затем движение на пониженных оборотах первые несколько километров). Соблюдение этих правил закладывает основу для долгой и безотказной работы планетарной коробки передач.

Регламент замены трансмиссионного масла и тип смазки

Регламент замены определяется производителем и зависит от условий эксплуатации. Для большинства планетарных коробок передач стандартный интервал составляет 60 000–100 000 км пробега или 2–4 года. При экстремальных нагрузках (буксировка, бездорожье, городские пробки) интервал сокращают до 30 000–50 000 км.

Критерии внеплановой замены включают: появление металлической стружки в масле, изменение его цвета на черный/коричневый, запах гари, затрудненное переключение передач. Обязательна замена после ремонта КПП или длительного простоя ТС.

Типы трансмиссионных масел

- Минеральные (GL-1, GL-2): Устаревший тип для низконагруженных механизмов. Не рекомендуются для современных планетарных КПП.

- Полусинтетические (GL-4): Баланс цены и защиты. Подходят для умеренных нагрузок в синхронизированных коробках.

- Синтетические (GL-5): Стандарт для высоконагруженных планетарных КПП. Обеспечивают стабильную вязкость, защиту от износа и термоокисления.

Ключевые параметры выбора:

- Класс вязкости по SAE: 75W-90 (универсальный), 80W-85 (для умеренного климата), 75W-80 (для морозов).

- Спецификации производителя: Обязательно соответствие допускам (например, ZF TE-ML, Dexron).

- Пакет присадок: EP-присадки (противозадирные) и антифрикционные компоненты критичны для планетарных шестерен.

| Тип КПП | Рекомендуемый стандарт масла | Особенности |

|---|---|---|

| Механическая (легковые авто) | GL-4 75W-90 | Защита синхронизаторов |

| Грузовая/внедорожная | GL-5 80W-90 | Усиленные EP-присадки |

| Автоматическая (АКПП с гидроблоком) | Dexron/Mercon | Совместимость с фрикционами |

Процедура замены: Прогрейте масло до рабочей температуры. Снимите сливную пробку (предварительно очистив область). После полного стока установите чистый магнитный сливной болт. Залейте новое масло через заливное отверстие до уровня контрольного отверстия. Для полного удаления отложений используйте аппаратную промывку.

Ошибки при замене: Смешивание несовместимых масел, превышение уровня (пенообразование), применение GL-5 в коробках с латунными синхронизаторами (приводит к коррозии). Точный объем указан в сервисной книжке ТС.

Фильтр масляный: периодичность замены и признаки загрязнения

Периодичность замены масляного фильтра в планетарной коробке передач жестко регламентирована производителем и привязана к интервалам замены трансмиссионного масла. Типовые рекомендации составляют 40 000 – 60 000 км пробега или каждые 2-3 года эксплуатации, в зависимости от модели коробки и условий (тяжелая нагрузка, буксировка, городской режим с частыми остановками сокращают интервал). Крайне важно соблюдать регламент, указанный в сервисной книжке конкретного автомобиля.

Игнорирование сроков замены приводит к критическому загрязнению фильтра. Забитые ячейки не пропускают достаточный объем масла, вызывая масляное голодание. Это провоцирует перегрев трущихся пар планетарных механизмов, фрикционов и гидроблока, ускоренный износ деталей и выход из строя дорогостоящих узлов КПП.

Основные признаки засорения масляного фильтра

- Затрудненное переключение передач: Рывки, толчки, задержки при переходе на повышенную или пониженную ступень, "провалы".

- Самопроизвольное переключение передач: КПП неожиданно "выбивает" передачу или перескакивает между ступенями.

- Посторонние шумы: Усиление гула, воя или скрежета из зоны коробки передач, особенно заметное на холостом ходу или под нагрузкой.

- Перегрев коробки: Повышение температуры коробки передач выше нормы (контролируется датчиком или диагностическим оборудованием).

- Падение давления масла: Активация аварийной лампы давления масла в АКПП (если предусмотрена конструкцией) или низкие показания манометра.

- Ухудшение динамики: Потеря приемистости, "вялый" разгон автомобиля.

- Появление металлической стружки в масле: Обнаружение блестящих частиц на магнитном щупе (если он есть) или в сливаемом масле – признак активного износа из-за недостаточной смазки.

Важно: При появлении указанных симптомов или по истечении регламентного срока замена масляного фильтра проводится обязательно вместе с полной заменой трансмиссионного масла и промывкой поддона. Установка нового фильтра на старое масло недопустима. Используйте только фильтры, рекомендованные производителем КПП.

Причины перегрева коробки передач и способы его избежать

Перегрев планетарной коробки передач возникает при превышении допустимого температурного диапазона работы трансмиссионной жидкости (обычно выше 120°C). Основными последствиями являются ускоренное старение масла, потеря смазывающих свойств, деформация уплотнений, задиры на фрикционных дисках и шестернях, что в итоге приводит к полному выходу узла из строя.

Критический нагрев проявляется характерным запахом горелого масла, рывками при переключении, задержкой включения передач или переходом в аварийный режим. Длительная эксплуатация в таком состоянии недопустима и требует немедленной диагностики.

Основные причины перегрева:

- Низкий уровень или деградация масла – недостаточный объем ATF снижает эффективность теплоотвода, а старое масло теряет вязкость и охлаждающие свойства

- Загрязнение радиатора охлаждения – пыль, грязь, пух на ребрах теплообменника блокируют воздушный поток

- Неисправность термостата или помпы – нарушение циркуляции жидкости в системе охлаждения КПП

- Продолжительная экстремальная нагрузка – буксировка тяжелых прицепов, движение в горной местности, агрессивная езда с частыми резкими ускорениями

- Пробуксовка фрикционов – износ муфт приводит к постоянному трению и выделению избыточного тепла

- Неисправность гидроблока – заклинивание клапанов или соленоидов, вызывающее некорректное давление и проскальзывание пакетов

Способы предотвращения перегрева:

- Регулярно контролируйте уровень и состояние трансмиссионной жидкости (цвет, запах, наличие металлической стружки)

- Соблюдайте регламент замены масла и фильтров – для тяжелых условий эксплуатации интервал сокращается на 30-40%

- Очищайте радиатор КПП от загрязнений при каждом ТО, при необходимости установите дополнительный охлаждающий контур

- Избегайте длительной пробуксовки колес и работы на предельных оборотах двигателя

- При буксировке прицепа или движении в горах используйте понижающие режимы (L, 2, 3) для уменьшения частоты переключений

- Включайте режим "паркинг" при остановках дольше 2-3 минут в пробках для снижения нагрузки на гидротрансформатор

- Оперативно устраняйте ошибки управления соленоидами и проблемы с гидравлической системой

Важно: При первых признаках перегрева прекратите движение, дайте коробке остыть на холостых оборотах 15-20 минут. Постоянное использование перегретой КПП сокращает ее ресурс на 80-90%. Для точной диагностики применяйте сканеры с функцией мониторинга температуры ATF в реальном времени.

Особенности эксплуатации автомобиля с планетарной коробкой зимой

Прогревайте коробку перед началом движения: запустите двигатель, нажмите педаль тормоза и переместите селектор по всем режимам с задержкой в каждом положении на 10-15 секунд. Это обеспечит циркуляцию загустевшего масла через гидроблок и радиатор.

Избегайте резких стартов и пробуксовки колёс. Плавно дозируйте газ педалью акселератора, особенно на скользком покрытии, чтобы предотвратить перегрев трансмиссионной жидкости и преждевременный износ фрикционов.

Ключевые рекомендации

- Используйте зимний режим (отмечен снежинкой или «Winter»). Он активирует старт со второй передачи, минимизируя риск пробуксовки на льду.

- При застревании в снегу применяйте метод раскачки:

- Плавно переключайтесь между режимами D и R с паузами в нейтрали

- Не допускайте длительной пробуксовки в одном положении

- Контролируйте состояние охлаждающего радиатора АКПП. Забитые снегом соты радиатора приводят к перегреву масла.

| Ситуация | Правильное действие |

|---|---|

| Парковка на уклоне | Фиксируйте авто стояночным тормозом до перевода селектора в P |

| Длительная стоянка | Избегайте активации режима P на обледенелой поверхности – используйте противооткатные упоры |

При температуре ниже -25°C сокращайте поездки до минимума. Холодное масло теряет смазывающие свойства, увеличивая износ шестерён и подшипников планетарных механизмов. Регулярно проверяйте уровень и цвет жидкости ATF – потемнение или запах гари требуют немедленной диагностики.

Что категорически нельзя делать при использовании планетарной коробки передач

Эксплуатация планетарной коробки требует строгого соблюдения запретов, так как нарушение этих правил провоцирует мгновенные критические поломки шестеренчатых блоков, водил или сателлитов. Игнорирование ограничений приводит к заклиниванию механизмов, разрушению опорных подшипников и полному выходу узла из строя с необходимостью капитального ремонта.

Категорически недопустимы следующие действия при работе с планетарной трансмиссией независимо от её типа (автоматическая, механическая или роботизированная):

- Переключать передачи без полной остановки – при движении вперед/назад в грузовиках, спецтехнике или мотоциклах с ручным управлением.

- Дергать селектор резко и с усилием – особенно при переходе между режимами P-R-N-D в автоматах, что деформирует фрикционные диски.

- Буксировать автомобиль с запущенным двигателем – при скорости свыше 40 км/ч и расстоянии более 50 км без вывешивания ведущих колес.

- Игнорировать перегрев коробки – продолжать движение при температуре масла выше 120°C, что вызывает коксование смазки и задиры валов.

- Эксплуатировать с низким уровнем масла – работать при недостатке или сильном загрязнении ATF/спецмасла, ведущем к масляному голоданию насоса.

- Включать нейтраль (N) при каждом кратковременном торможении – провоцирует гидроудары в клапанной системе автомата при возврате в драйв.

- Резко стартовать «внатяг» без прогрева – давать полную нагрузку на непрогретую коробку при температуре ниже -10°C.

Контроль уровня масла в КПП: правильная методика проверки

Регулярная проверка уровня масла предотвращает преждевременный износ синхронизаторов, подшипников и шестерён. Недостаточный объём смазки ведёт к перегреву и задирам, а избыток вызывает вспенивание, утечки через сальники и потерю рабочих свойств жидкости.

Проверку выполняют на прогретой трансмиссии после 10-15 минут поездки, установив автомобиль на идеально ровную поверхность. Двигатель должен быть заглушен, а масло – стечь в картер коробки (ожидание 3-5 минут).

Пошаговая процедура проверки

- Очистите зону вокруг маслозаливной горловины от грязи

- Извлеките щуп (расположен в моторном отсеке или сбоку КПП)

- Протрите щуп чистой ветошью без ворса

- Вставьте щуп обратно до упора на 3 секунды

- Извлеките щуп и определите уровень по меткам:

- MIN/MAX – стандартная маркировка

- HOT/COLD – учитывает температуру масла

Оптимальный уровень – между верхней и нижней меткой (предпочтительно ближе к MAX). При отклонениях долейте только рекомендованное производителем масло через заливное отверстие, используя воронку с мелкой сеткой. Избыток слейте через пробку картера.

Первичная диагностика планетарной коробки по внешним симптомам

Выявление неисправностей начинается с анализа видимых проявлений и поведения трансмиссии в различных режимах работы. Наблюдение за косвенными признаками позволяет локализовать проблему без разборки агрегата.

Следует фиксировать условия возникновения симптомов: скорость движения, температура масла, нагрузка, режим переключения. Последовательное сопоставление признаков сужает круг потенциальных причин.

Распространённые симптомы и вероятные неисправности

| Симптом | Возможные причины |

|---|---|

| Запах горелого масла |

|

| Подтёки трансмиссионной жидкости |

|

| Рывки при переключении |

|

| Посторонние шумы (вой, гул) |

|

| Пробуксовка передач |

|

Обязательная проверка уровня и состояния масла: коричневый цвет, металлическая взвесь или запах гари указывают на необходимость углублённой диагностики. Тест-драйв с последовательным включением всех режимов (P-R-N-D-L) выявляет аномалии гидравлики и блокировок.

Отсутствие реакции на переключение селектора требует проверки кулисы, датчиков положения и целостности электропроводки. Важно! Продолжение эксплуатации при указанных симптомах усугубляет повреждения.

Считывание и расшифровка кодов ошибок ЭБУ коробки передач

Электронный блок управления (ЭБУ) планетарной коробки передач постоянно проводит самодиагностику, отслеживая параметры работы датчиков, исполнительных механизмов и электрических цепей. При обнаружении отклонений от нормы или неисправностей система фиксирует соответствующий код ошибки в своей памяти. Эти коды являются ключевым инструментом для точного определения характера и локализации проблемы в процессе диагностики.

Для доступа к кодам ошибок требуется специализированное диагностическое оборудование: сканер, совместимый с протоколами связи автомобиля (OBD-II, CAN, или другими специфичными для производителя). Подключение сканера осуществляется через диагностический разъем, расположенный в салоне автомобиля (обычно в районе рулевой колонки или центральной консоли). После установки связи с ЭБУ коробки передач сканер позволяет считать сохраненные коды, а также текущие параметры работы системы.

Расшифровка и анализ кодов ошибок

Каждый код ошибки представляет собой комбинацию букв и цифр (например, P0700, P0730, P2714), стандартизированную в соответствии с протоколами OBD-II или внутренними стандартами производителя. Расшифровка включает:

- Определение типа неисправности:

- Буква (P - трансмиссия, C - шасси, B - кузов, U - сеть) указывает на область.

- Первая цифра уточняет стандарт (0 - общий OBD-II, 1 - специфичный для производителя).

- Следующие цифры конкретизируют неисправный элемент или систему (например, 0700 - общая неисправность трансмиссии, 0730 - ошибка передачи, 2714 - неисправность соленоида переключения давления).

- Интерпретация описания: Сканер отображает текстовое описание ошибки (напр., "Неисправность цепи соленоида переключения 'D'" или "Отклонение передаточного числа").

- Анализ условий возникновения: Просмотр Freeze Frame Data (замороженных кадров) - данных о скорости, оборотах двигателя, температуре ATF, положении селектора и т.д. на момент регистрации ошибки.

После считывания коды классифицируются:

- Активные (Текущие) ошибки: Присутствуют сейчас, зажигают индикатор Check Engine или Transmission на панели приборов. Требуют незамедлительного внимания.

- Исторические (Сохраненные) ошибки: Возникали в прошлом, но сейчас отсутствуют. Могут указывать на периодические сбои или проблемы, устраненные без сброса кода. Важны для анализа истории неисправностей.

Действия после расшифровки:

- Сверка с технической информацией: Использование сервисных мануалов, электронных баз данных (TIS, Mitchell, Alldata) для получения точной информации о возможных причинах конкретного кода, рекомендуемых проверках и алгоритмах поиска неисправности.

- Проведение дополнительных проверок: Измерение сопротивления соленоидов и датчиков, проверка целостности проводки и контактов разъемов, измерение давления в магистралях, визуальный осмотр на предмет утечек масла или механических повреждений.

- Устранение причины: Ремонт или замена неисправных компонентов (датчики, соленоиды, проводка, гидроблок, мехатроник), устранение утечек, промывка системы, перепрошивка ЭБУ (если требуется).

- Сброс ошибок и тестирование: После ремонта коды ошибок удаляются из памяти ЭБУ с помощью сканера. Обязательно проводится тестовая поездка для проверки устранения неисправности и возможного появления новых кодов.

Проверка уровня и визуальный анализ состояния масла

Регулярный контроль уровня трансмиссионного масла в планетарной коробке передач критичен для предотвращения масляного голодания и преждевременного износа узлов трения. Проверка осуществляется на прогретом агрегате (после 10-15 минут работы) на горизонтальной площадке при работающем двигателе на нейтрали с использованием щупа, расположенного в картере коробки.

После извлечения щупа масляная пленка должна находиться между отметками «MIN» и «MAX» – недостаток требует долива, а превышение указывает на перелив или попадание посторонних жидкостей (например, охлаждающей). Категорически запрещается использование непредусмотренных производителем марок масел во избежание нарушения характеристик смазки.

Визуальная диагностика состояния масла

Качество масла оценивается по комплексу параметров при дневном освещении или ярком источнике света:

- Цвет и прозрачность:

- Норма: прозрачное, от светло-янтарного до коричневого (для новых масел – часто полупрозрачное красное)

- Тревожные признаки: Мутность (вода или эмульсия), черный оттенок (продукты износа, перегрев)

- Консистенция:

- Норма: Однородная текучая жидкость без расслоения

- Тревожные признаки: Повышенная вязкость, желеобразность (окисление, загрязнение), пена (аэрация из-за утечек воздуха)

- Запах:

- Норма: Специфический "масляный" без резкости

- Тревожные признаки: Горелый (перегрев фрикционов), бензиновый (проникновение топлива)

Обнаружение металлической стружки на щупе (магнитном наконечнике) или в пробе масла сигнализирует об активном износе шестерен, подшипников или втулок. Крупные неметаллические частицы (пластик, резина) указывают на разрушение уплотнений, сепараторов или фрикционных накладок.

| Параметр | Нормальное состояние | Критичное отклонение | Возможная причина |

|---|---|---|---|

| Уровень | Между MIN/MAX | Ниже MIN / Выше MAX | Утечки / Перелив, попадание антифриза |

| Цвет | Прозрачный, янтарно-коричневый | Черный, молочно-белый | Перегрев, вода в масле |

| Запах | Нейтральный масляный | Резкий горелый | Деградация присадок, горение фрикционов |

| Примеси | Отсутствуют или мелкая взвесь | Крупная стружка, волокна, хлопья | Механическое разрушение деталей, деградация уплотнений |

При выявлении отклонений по уровню или визуальным характеристикам масло подлежит обязательной замене с промывкой системы (при сильном загрязнении) и углубленной диагностике коробки передач для выявления и устранения причин неисправности. Игнорирование признаков деградации масла ведет к каскадным отказам планетарных рядов, фрикционных пакетов и гидроблока.

Демонтаж планетарной коробки: подготовка и последовательность операций

Перед началом демонтажа планетарной коробки передач требуется обязательная подготовка. Убедитесь в наличии необходимого инструмента (динамометрические ключи, съемники, тара для масла), технической документации на конкретную модель и свободного, хорошо освещенного рабочего пространства. Обязательно отсоедините клеммы аккумуляторной батареи для исключения случайного запуска двигателя или короткого замыкания.

Слейте трансмиссионное масло из картера коробки передач в подготовленную емкость, соблюдая экологические нормы утилизации. Отсоедините все электрические разъемы, идущие к коробке (датчики скорости, положения селектора, соленоиды), пометив их при необходимости. Снимите тросы или тяги механического привода переключения передач, а также трубопроводы системы охлаждения трансмиссионной жидкости (если они подключены непосредственно к коробке).

Последовательность операций демонтажа

- Снятие защитных элементов: Демонтируйте металлические или пластиковые защиты картера коробки передач и днища автомобиля.

- Отсоединение трансмиссии от силового агрегата:

- Открутите болты крепления коробки к двигателю (запомните их расположение и длину).

- Отсоедините стартер, предварительно сняв силовой провод.

- Аккуратно отведите гидротрансформатор от маховика двигателя (на АКПП), убедившись, что он остается в корпусе коробки.

- Отсоединение приводов: Снимите приводные валы (ШРУСы) из фланцев или шлицевых отверстий дифференциала планетарной коробки. Заглушите открытые отверстия.

- Поддержка коробки: Установите надежную трансмиссионную подставку или домкрат под картер коробки для распределения веса.

- Демонтаж опор: Открутите крепления основной опоры (подвеса) коробки передач к кузову или подрамнику.

- Извлечение коробки:

- Осторожно сдвиньте коробку передач вдоль оси первичного вала, отделяя ее от двигателя.

- Контролируйте положение гидротрансформатора (на АКПП), не допуская его выпадения.

- Плавно опустите коробку вниз с помощью подставки/домкрата и выведите ее из подкапотного пространства или из-под автомобиля.

Важные замечания: Избегайте перекоса коробки при снятии. Запрещается оставлять коробку висеть только на первичном валу или элементах привода. Используйте монтажные проушины на корпусе для строповки. Немедленно закройте все открытые отверстия и шлицы заглушками или чистой ветошью для защиты от пыли и загрязнений.

Процедура полной разборки коробки передач: пошаговый алгоритм

Перед началом работ подготовьте чистое, освещённое рабочее место с достаточной площадью. Убедитесь в наличии комплекта инструментов (торцевые головки, съёмники стопорных колец, динамометрический ключ, молоток с мягким бойком, артикульные тиски) и ёмкостей для сортировки деталей. Обязательно используйте руководство по ремонту для вашей конкретной модели КПП.

Тщательно очистите внешние поверхности коробки передач от загрязнений и остатков масла. Закрепите агрегат на ремонтном стенде или в устойчивом положении. Пометьте взаимное расположение ответных деталей (например, картеров) маркером или керном для упрощения сборки.

Основные этапы разборки

- Демонтаж внешних компонентов:

- Открутите болты крепления задней крышки картера. Снимите крышку, аккуратно поддев отвёрткой.

- Извлеките шток выбора передач вместе с вилкой.

- Снимите сальники первичного и вторичного валов с помощью съёмника.

- Отсоедините датчики скорости и положения передач (при наличии).

- Разборка механизма переключения:

- Извлеките стопорные шплинты и штифты фиксации вилок переключения.

- Снимите вилки переключения передач и муфты синхронизаторов.

- Открутите крепёж кулисы селектора, демонтируйте механизм.

- Демонтаж валов и шестерён:

- Ослабьте стопорные кольца подшипников валов с помощью круглогубцев.

- Последовательно извлеките первичный, вторичный и промежуточный валы вместе с шестернями.

- Снимите блоки шестерён заднего хода и дифференциал (при отдельном размещении).

- Разборка валов на компоненты:

- Закрепите вал в тисках через мягкие накладки.

- Снимите стопорные кольца, упорные шайбы и кассеты синхронизаторов.

- Аккуратно демонтируйте шестерни, муфты, ступицы и подшипники с вала.

- Пометьте ориентацию деталей (например, фрикционные конусы синхронизаторов).

- Разборка дифференциала:

- Снимите стопорное кольцо шестерни полуоси.

- Выбейте ось сателлитов пробойником.

- Извлеките сателлиты, ведомую шестерню и корпус дифференциала.

- Демонтируйте подшипники с помощью съёмника или пресса.

Все извлечённые детали раскладывайте в порядке разборки. Особое внимание уделите сохранности стопорных колец, пружин синхронизаторов и упорных шайб. Категорически запрещается использовать ударный инструмент на ответственных поверхностях шестерён и валов.

Перед дефектовкой очистите компоненты в промывочной ванне с керосином или спецраствором. Используйте щётки и сжатый воздух для удаления загрязнений из масляных каналов и зазоров.

Дефектовка планетарного ряда на предмет повреждений шестерён

Тщательная дефектовка планетарного ряда начинается с визуального осмотра всех компонентов при хорошем освещении. Необходимо очистить детали от загрязнений и остатков масла для выявления даже незначительных дефектов. Основное внимание уделяется состоянию зубьев солнечной шестерни, сателлитов, коронной шестерни и водила.

После очистки проводится детальный осмотр рабочих поверхностей зубьев на всех элементах ряда. Используются увеличительные приборы (лупа, микроскоп) для обнаружения микротрещин и скрытых дефектов. Обязательно проверяется люфт в подшипниках сателлитов и целостность осей их вращения. Все выявленные проблемы документируются для принятия решения о ремонте или замене.

Ключевые дефекты и методы их выявления

Типичные повреждения зубьев:

- Выкрашивание и питтинг: Раковины и отслоения на рабочих поверхностях из-за усталости металла или перегрузок

- Задиры: Глубокие продольные риски от абразивного износа или недостатка смазки

- Сколы и поломки: Критические разрушения зубьев, часто начинающиеся у основания

- Деформация: Искривление зубьев от ударных нагрузок или перегрева

Контроль геометрии:

| Элемент | Параметр | Инструмент |

| Сателлиты | Радиальное биение, соосность | Индикаторная стойка |

| Оси сателлитов | Износ посадочных мест | Микрометр, нутромер |

| Водило | Деформация, трещины | Контрольная плита, магнитный дефектоскоп |

Порядок действий при выявлении дефектов: