Пластинчатые пружины - разновидности, параметры, использование

Статья обновлена: 28.02.2026

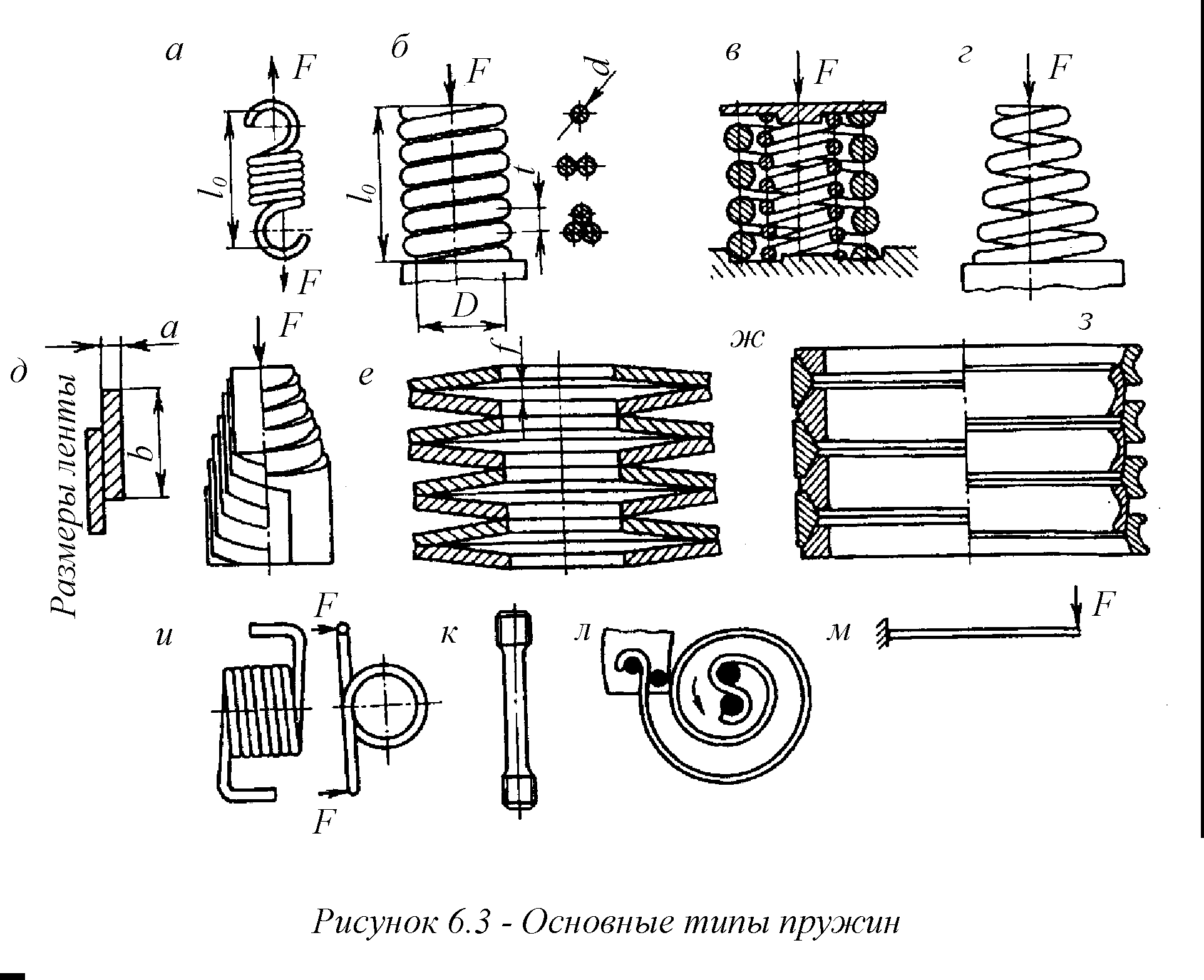

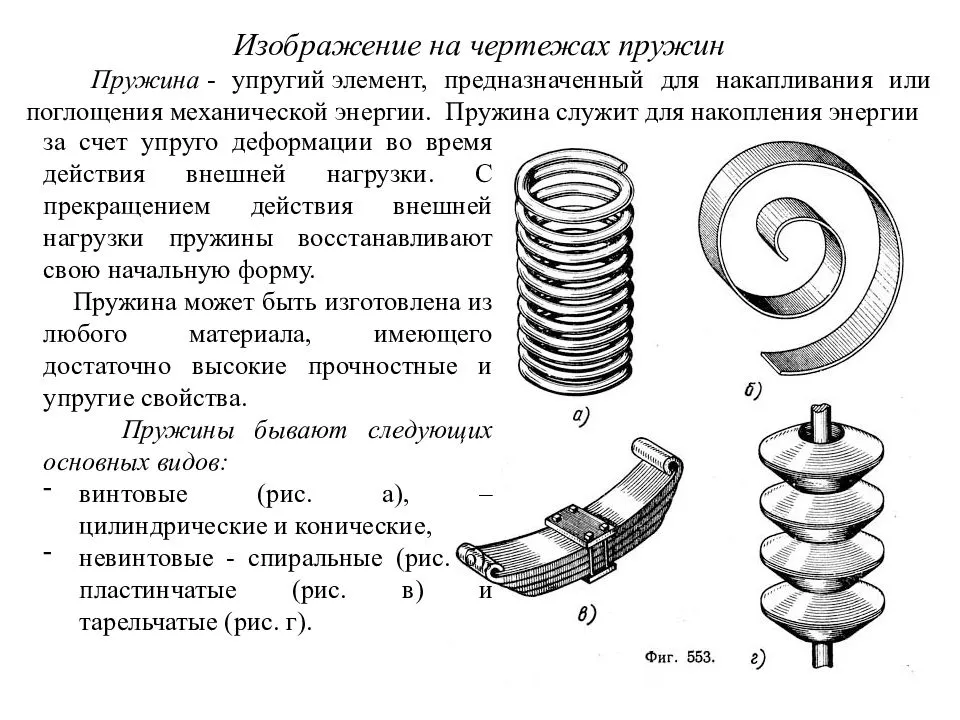

Пластинчатые пружины представляют собой упругие элементы, состоящие из набора стальных полос прямоугольного сечения, объединённых в пакет. Их основная функция – поглощение механических нагрузок, вибраций и ударов за счёт деформации под воздействием внешних сил.

Конструкция обеспечивает высокую энергоёмкость и надёжность в тяжёлых эксплуатационных условиях. Разнообразие видов, геометрии и материалов делает пластинчатые пружины незаменимыми в транспортной, промышленной и инженерной отраслях. В статье детально рассмотрены ключевые типы, технические параметры и сферы использования этих компонентов.

Главное преимущество пластинчатых пружин: простота и надежность

Конструкция пластинчатой пружины основана на использовании набора металлических полос (рессор), соединенных стяжками или хомутами. Такая компоновка минимизирует количество сложных элементов и подвижных частей. Отсутствие трущихся шарниров или подшипников, характерных для других типов подвесок, резко снижает риск поломки из-за износа или загрязнения.

Простота изготовления напрямую влияет на ремонтопригодность и стоимость. Поврежденную пластину легко заменить без демонтажа всей системы. Использование доступных материалов (обычно пружинных сталей) и отсутствие высокоточных операций при производстве делают такие пружины экономичным решением. Надежность обеспечивается дублированием: при поломке одной пластины остальные продолжают воспринимать нагрузку, предотвращая катастрофический отказ.

Ключевые аспекты преимущества

Устойчивость к перегрузкам и ударным воздействиям: Многослойная структура эффективно гасит высокие динамические нагрузки. Пластины скользят относительно друг друга, распределяя напряжение по всей длине и поглощая энергию удара.

Другие значимые характеристики:

- Высокая грузоподъемность при компактных размерах в направлении действия силы

- Стойкость к вибрациям и длительным циклическим нагрузкам

- Нечувствительность к запыленности, влажности, перепадам температур

- Минимальные требования к обслуживанию (контроль натяга, смазка листов)

| Фактор надежности | Реализация в конструкции |

| Запас прочности | Избыточность пластин в пакете |

| Отказоустойчивость | Постепенное снижение жесткости при повреждении листа |

| Долговечность | Отсутствие узлов качения/скольжения в силовой цепи |

Эти свойства определяют применение в ответственных узлах: подвесках грузового транспорта, вагонов, сельхозтехники, буровых установок. Простота и надежность делают пластинчатые пружины незаменимыми там, где критична бесперебойная работа в жестких условиях.

Конструкция типичной многолистовой рессоры

Многолистовая рессора представляет собой пакет упругих стальных пластин (листов) переменной длины, сложенных друг на друга и стянутых в единое целое. Количество листов варьируется в зависимости от требуемой грузоподъемности и жесткости подвески транспортного средства или механизма. Самый длинный лист, называемый коренным, имеет загнутые концы (ушки) с запрессованными втулками для крепления рессоры к кузову или раме через шарниры или резиновые подушки.

Листы под коренным имеют постепенно уменьшающуюся длину и укладываются в порядке убывания размера. Сборка листов в пакет обеспечивается центральным стяжным болтом, проходящим через отверстия во всех пластинах, и дополнительными хомутами (обычно 1-3 шт.), расположенными по длине рессоры. Хомуты предотвращают боковое смещение листов относительно друг друга и распределяют нагрузку при деформации пружины.

Ключевые элементы и особенности

- Коренной лист: Несет основную нагрузку, имеет проушины для монтажа. Изготавливается из высокопрочной стали.

- Дополнительные (подкоренные) листы: Увеличивают жесткость и несущую способность. Толщина и количество подбираются расчетным путем.

- Центральный стяжной болт: Фиксирует листы в собранном состоянии в зоне максимального прогиба.

- Стяжные хомуты: Обеспечивают кинематическую связь листов, предотвращают их "расползание" при работе на изгиб.

- Фрикционные поверхности: Для снижения трения и износа между листами часто наносят графитовую смазку или применяют антифрикционные прокладки.

| Элемент | Материал | Основная функция |

| Листы рессоры | Сталь 50ХГА, 65Г, 60С2А | Восприятие нагрузки, упругая деформация |

| Центральный болт | Сталь 40Х | Стяжка пакета листов |

| Хомуты | Сталь 30, 35 | Боковая фиксация листов |

| Втулки проушин | Бронза, резина, полимеры | Обеспечение шарнирного соединения, демпфирование |

Конструкция рассчитана на работу преимущественно на изгиб. При нагружении рессоры листы изгибаются, скользя относительно друг друга, что обеспечивает требуемую упругую характеристику. Наличие межлистового трения придает рессоре свойства фрикционного демпфера, гасящего колебания. Форма листов (часто параболическая по толщине или ширине) и их подбор оптимизируют распределение напряжений и снижают массу.

Основные материалы для изготовления листов пружин

Выбор материала для пластинчатых пружин определяется комплексом требований: высокий предел упругости, прочность на изгиб, сопротивление усталостным нагрузкам, устойчивость к пластическим деформациям и износу. Ключевым параметром является способность материала возвращаться в исходную форму после снятия нагрузки без остаточной деформации.

Эксплуатационные условия (температурный диапазон, коррозионная среда, динамические нагрузки) напрямую влияют на подбор сплава. Для критически важных применений дополнительно учитывают ударную вязкость и стабильность свойств при длительной циклической работе.

Классификация материалов и их применение

| Материал | Марки (примеры) | Ключевые свойства | Типовое применение |

|---|---|---|---|

| Углеродистые стали | 65Г, 70, 75, У9А–У12А | Высокая прочность, низкая стоимость, подверженность коррозии | Автомобильные рессоры, сельхозтехника, вагоны |

| Легированные стали | 60С2А, 50ХГА, 55ХГР, 65С2ВА | Повышенная упругость, износостойкость, прокаливаемость | Грузовые рессоры, буферные пружины ЖД-техники, спецтехника |

| Нержавеющие стали | 12Х18Н10Т, 03Х12Н10Д2Т, 95Х18 | Коррозионная стойкость, термостабильность, высокая цена | Химическая промышленность, пищевое оборудование, морские системы |

| Цветные сплавы | БрБ2, БрКМц3-1, Ti-6Al-4V | Немагнитность, стойкость к агрессивным средам, малый вес | Авиация, электротехника, медицина, морская электроника |

Для оптимизации характеристик большинство стальных пружин подвергают термообработке (закалка + отпуск), обеспечивающей требуемую микроструктуру. Поверхности дополнительно защищают цинкованием, фосфатированием или окраской для повышения коррозионной стойкости и долговечности.

Как собирают листовые пружины: центровые болты и хомуты

Сборка листовой рессоры начинается с последовательной укладки отдельных листов друг на друга в соответствии с их длиной и кривизной. Центровой болт, проходящий строго по продольной оси пакета через специальные отверстия во всех листах, фиксирует их взаимное положение, обеспечивая соосность и предотвращая смещение элементов при монтаже на ось транспортного средства. Сила затяжки болта тщательно контролируется, так как чрезмерное усилие может вызвать недопустимые напряжения в материале.

Для равномерного распределения нагрузки по длине пружины и предотвращения бокового смещения листов под действием поперечных сил применяют стальные хомуты. Обычно используются два типа хомутов: разрезные кольца с болтовым соединением или цельнокатаные конструкции. Хомуты устанавливают на заранее рассчитанных расстояниях от центра, плотно обжимая пакет, но без препятствования свободному изгибу листов в рабочем состоянии. Важно обеспечить симметричность установки хомутов относительно продольной оси пакета.

Ключевые этапы и особенности сборки

- Подготовка листов: Очистка контактных поверхностей от загрязнений и проверка геометрии.

- Стяжка центровым болтом: Совмещение отверстий листов, установка болта и затяжка с калиброванным моментом.

- Установка хомутов: Фиксация разрезных хомутов болтами или обжатие цельными хомутами с помощью пресса.

- Контроль зазоров: Проверка технологических зазоров между листами в зонах изгиба.

| Элемент крепления | Основная функция | Материал изготовления |

| Центровой болт | Фиксация листов по оси, базирование на оси ТС | Высокопрочная сталь (класс 8.8, 10.9) |

| Разрезной хомут | Удержание листов от бокового смещения | Пружинная сталь (65Г, 60С2А) |

| Цельный хомут | Жесткое стягивание пакета без болтов | Углеродистая сталь (Ст3, Ст20) |

После сборки обязательна проверка геометрии пакета и контроль усилия разведения концевых участков (раскрытия). Для увеличения долговечности в современных конструкциях применяют антифрикционные прокладки из полимерных материалов или специальные консервационные составы между листами, снижающие трение и коррозию.

Виды геометрии листов: прямые и с обратным радиусом

Прямые листы характеризуются равномерной толщиной и плоской поверхностью по всей длине. Такая геометрия обеспечивает линейную зависимость деформации от нагрузки в начальном диапазоне сжатия, что упрощает расчёты жёсткости. Основное преимущество – равномерное распределение напряжений по сечению при стандартных условиях эксплуатации.

Листы с обратным радиусом (выпуклые или вогнутые) изготавливаются с предварительным изгибом, противоположным рабочему направлению нагрузки. Эта особенность создаёт прогрессивную характеристику упругости: при малых нагрузках пружина мягкая, а при увеличении усилия – резко жёстчает. Конструкция компенсирует неравномерность нагрузки на крайние листы в пакете.

Сравнительные характеристики

| Параметр | Прямые листы | Листы с обратным радиусом |

|---|---|---|

| Жёсткостная характеристика | Линейная | Прогрессивная |

| Распределение напряжений | Равномерное при малых нагрузках | Оптимизированное при пиковых нагрузках |

| Сложность изготовления | Низкая | Высокая (требует гибки) |

Ключевые области применения:

- Прямые листы: Грузовые рессоры, стабилизаторы поперечной устойчивости, простые амортизационные системы

- Листы с обратным радиусом: Подвески легковых автомобилей, высоконагруженные рессоры спецтехники, ответственные узлы железнодорожного транспорта

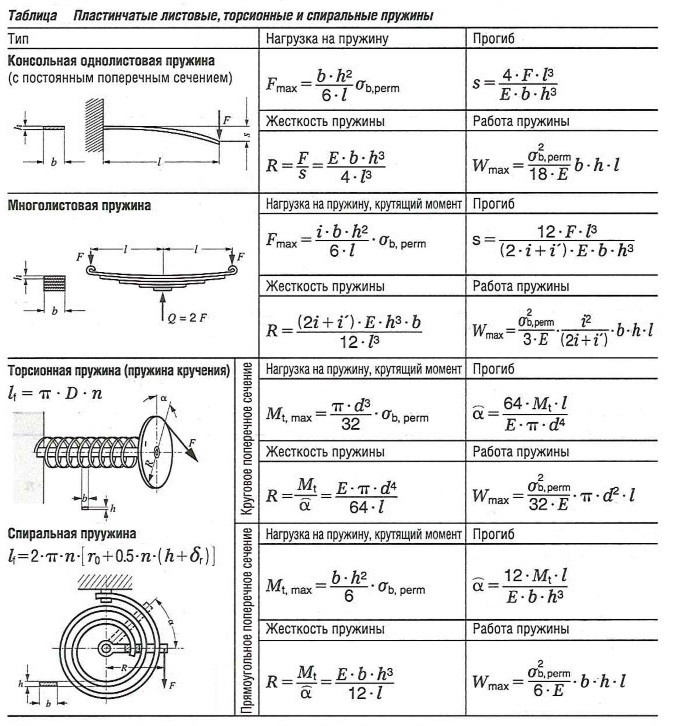

Ключевые характеристики: жесткость и грузоподъемность

Жесткость пружины (обозначаемая как C) определяет её способность сопротивляться упругой деформации под воздействием нагрузки. Она измеряется в Н/мм и рассчитывается как отношение приложенной силы к вызванному ею прогибу: C = F / f. Высокая жесткость означает малую деформацию при значительной нагрузке, что критично для систем с жесткими требованиями к позиционированию или ограниченным пространством для перемещения.

Грузоподъемность отражает предельную нагрузку (Fmax), которую пружина способна воспринять без остаточной деформации или разрушения. Этот параметр напрямую связан с пределом упругости материала и геометрией пластин. Превышение Fmax ведет к необратимому изменению формы или поломке, что определяет запас прочности при проектировании.

Взаимосвязь и определяющие факторы

Жесткость и грузоподъемность взаимозависимы, но регулируются разными параметрами конструкции:

- Жесткость зависит от:

- Модуля упругости материала (E)

- Количества пластин в пакете

- Длины, ширины и толщины каждой пластины

- Конфигурации контакта между пластинами

- Грузоподъемность зависит от:

- Предела текучести материала (σт)

- Поперечного сечения пластин

- Качества обработки поверхностей (устранение концентраторов напряжений)

- Типа опорных узлов и распределения нагрузки

| Параметр | Формула | Влияющие факторы | Единицы измерения |

|---|---|---|---|

| Жесткость (C) | C = F / f | Модуль Юнга, геометрия пластин | Н/мм, кН/м |

| Грузоподъемность (Fmax) | Fmax = (σдоп * b * h²) / (6 * L) | Предел текучести, сечение, длина | Н, кН |

Примечание: σдоп – допустимое напряжение материала, b – ширина пластины, h – толщина пластины, L – рабочая длина. Для пакетных пружин расчеты учитывают суммарные характеристики всех пластин и их взаимодействие. Оптимизация соотношения жесткости и грузоподъемности достигается варьированием количества пластин, их профиля (прямые, конические) и материалов (рессорные стали, композиты).

Зачем нужна обработка поверхности листов пружин

Поверхность листов пружин подвергается механической обработке для устранения дефектов проката: окалины, вмятин, заусенцев и микротрещин. Эти дефекты выступают концентраторами напряжений, значительно снижая усталостную прочность изделия под циклическими нагрузками.

Шлифовка или дробеструйная обработка создаёт на поверхности сжимающие остаточные напряжения, повышающие сопротивление усталости. Дополнительно обеспечивается точность геометрических размеров и плоскостности пластин, критичная для равномерного распределения нагрузки в пакете.

Ключевые задачи обработки

- Повышение усталостной долговечности за счёт снятия дефектного слоя и формирования благоприятных напряжений

- Предотвращение коррозии путём нанесения защитных покрытий (цинкование, фосфатирование)

- Снижение межлистового трения посредством полировки или нанесения антифрикционных составов

- Обеспечение стабильности характеристик благодаря устранению разброса толщин пластин

| Метод обработки | Основной эффект | Критичность для |

|---|---|---|

| Дробеструйный наклёп | Сжимающие напряжения (+30-50% к ресурсу) | Высокочастотные нагрузки |

| Шлифование | Ликвидация концентраторов напряжений | Точные пружины сжатия |

| Фосфатирование | Коррозионная стойкость + маслоудержание | Эксплуатация в агрессивных средах |

Отказ от обработки приводит к лавинообразному снижению ресурса из-за развития усталостных трещин. Особенно критично для ответственных узлов: подвески транспорта, клапанных механизмов и амортизаторов.

Основные элементы расчета пластинчатой пружины

Расчет пластинчатых пружин базируется на определении напряжений и деформаций, возникающих под нагрузкой. Основной целью является обеспечение требуемой жесткости и прочности при минимальных габаритах и массе.

При проектировании учитывают геометрические параметры пакета пластин, свойства материала, условия нагружения и крепления, а также требования к долговечности. Критически важно предотвратить остаточную деформацию и усталостное разрушение.

Ключевые параметры расчета

| Параметр | Описание | Формула/Примечание |

|---|---|---|

| Число листов (n) | Количество пластин в пакете | Влияет на распределение нагрузки и жесткость |

| Длина листов (L) | Длина рабочей части пластин | Определяет базовый размер пружины |

| Ширина (b) | Поперечный размер пластин | Постоянная величина для всех листов |

| Толщина (h) | Толщина каждого листа | Основной фактор жесткости |

| Модуль упругости (E) | Свойство материала | Для стали E ≈ 2·105 МПа |

| Напряжение изгиба (σ) | Максимальное напряжение в опасном сечении | σ = (6·F·L) / (n·b·h²) |

| Прогиб (f) | Перемещение точки приложения силы | f = (4·F·L³) / (E·n·b·h³) |

| Жесткость (c) | Отношение силы к прогибу | c = F / f = (E·n·b·h³) / (4·L³) |

Допускаемые напряжения выбирают с учетом коэффициента безопасности, типа нагрузки (статическая/динамическая) и материала. Для динамических режимов обязателен расчет на усталостную прочность.

При определении размеров листов учитывают конструктивные ограничения: максимальный прогиб, габариты посадочных мест, наличие стяжных болтов. Для многолистовых пружин дополнительно рассчитывают неравномерность распределения нагрузки между пластинами.

Слабое место: явление межлистового трения и усталость

При эксплуатации пластинчатых пружин критическим фактором становится межлистовое трение, возникающее при деформации пакета. Контактные поверхности листов скользят друг относительно друга, генерируя сопротивление движению и тепло. Это трение вызывает неравномерное распределение напряжения по длине листов, создавая зоны концентрации напряжений преимущественно у краев и в местах контакта с фиксирующими элементами. Неуправляемое трение приводит к заеданию, скрипам и снижению эффективности поглощения энергии.

Постоянные циклические нагрузки провоцируют явление усталости металла. Микротрещины зарождаются в точках максимальных напряжений, постепенно распространяясь по сечению листа. Процесс ускоряется при наличии коррозии, абразивного износа от трения или дефектов обработки поверхности. Сочетание усталостных напряжений с фреттинг-коррозией (разрушение окисленных трущихся поверхностей) резко сокращает ресурс пакета. Разрушение обычно происходит внезапно в наиболее нагруженных верхних листах.

Ключевые последствия и методы минимизации

Основные проблемы:

- Снижение КПД пружины из-за потерь энергии на преодоление трения

- Локальный перегрев с изменением структуры стали (отпуск)

- Ускоренное образование усталостных трещин в зонах контакта

- Прогрессирующий износ контактных поверхностей

Компенсирующие меры:

| Метод | Принцип действия | Ограничения |

|---|---|---|

| Межлистовые прокладки | Использование полимерных вставок для снижения трения | Термостойкость материала, износ прокладок |

| Графитная смазка | Нанесение антифрикционных покрытий | Необходимость регулярного обслуживания |

| Дробеструйный наклёп | Формирование сжимающих остаточных напряжений в поверхностном слое | Требует точного контроля режимов обработки |

| Конструктивная оптимизация | Снижение числа листов, профилирование концов | Ограничено требованиями к жёсткости |

Современные решения включают применение листов с переменной толщиной и композитных материалов, однако традиционные стальные пакеты остаются востребованными в условиях ударных нагрузок благодаря способности гасить колебания за счёт контролируемого трения. Для критичных узлов обязателен расчёт на усталостную прочность с учётом реального коэффициента трения.

Важность просветов между листами и плоскостности

Просветы между листами (интерстициальные зазоры) являются конструктивной необходимостью в многолистовых рессорах. Они обеспечивают свободное перемещение листов относительно друг друга при деформации пружины под нагрузкой. Отсутствие или недостаточность зазоров приводит к жесткому трению между поверхностями, вызывая:

Чрезмерное внутреннее трение, провоцирующее заклинивание листов, поломку заклепок или проушин, а также ускоренный износ контактных поверхностей. Снижение эффективной длины листов из-за блокировки их независимого изгиба, что резко увеличивает жесткость пружины и ухудшает ее демпфирующие свойства. Нарушение равномерного распределения напряжений по длине листов, ведущее к концентрации нагрузок и преждевременному усталостному разрушению.

Критичность плоскостности

Соблюдение плоскостности каждого листа и всей собранной пакетом рессоры в ненагруженном состоянии напрямую влияет на:

- Равномерность контакта поверхностей: Искривления создают точечные зоны высокого давления, вызывающие задиры, коррозию и локальные напряжения.

- Правильность формирования эпюры изгиба: Неплоскостность нарушает расчетную кривизну пружины под нагрузкой, приводя к неравномерному распределению усилий между листами.

- Стабильность характеристик: Дефекты плоскостности – основная причина нелинейной жесткости, "проседания" пружины и изменения дорожного просвета ТС.

- Долговечность: Локальные напряжения в местах отклонений от плоскости становятся очагами усталостных трещин.

Контроль плоскостности осуществляется на этапе производства (правка листов) и сборки (проверка пакета на поверочной плите). Для обеспечения требуемых зазоров применяются:

- Точная калибровка листов по толщине и кривизне.

- Использование центрирующих выступов (горбов) на листах.

- Нанесение антифрикционных покрытий (графитовые смазки, полимеры) или установка специальных прокладок.

- Правильная затяжка центрального стяжного болта или хомутов.

| Параметр | Последствия нарушения | Метод обеспечения |

|---|---|---|

| Величина просвета | Заклинивание, износ, повышенная жесткость | Калибровка листов, горбы, смазка |

| Плоскостность листа | Концентрация напряжений, усталость | Правка, контроль при штамповке |

| Плоскостность пакета | Неравномерная работа листов, нестабильность | Сборка на плите, контроль затяжки |

Пренебрежение требованиями к просветам и плоскостности резко снижает ресурс рессоры, ухудшает плавность хода транспортного средства и повышает риск внезапного разрушения.

Где применяют: автомобили и их подвески

В автомобильной отрасли пластинчатые пружины служат ключевым упругим элементом в зависимых подвесках. Они воспринимают вертикальные нагрузки от массы кузова и динамические воздействия при движении по неровностям, обеспечивая плавность хода и стабильность колесной базы. Конструктивная простота и высокая грузоподъемность делают их незаменимыми для техники, работающей в тяжелых условиях.

Основное применение сосредоточено в коммерческом транспорте и внедорожниках, где критически важны надежность и способность выдерживать ударные нагрузки. Пружины монтируются вдоль оси транспортного средства и часто интегрируются с креплениями рессорных стоек, выполняя одновременно функции направляющего устройства подвески и демпфирующего элемента в сочетании с амортизаторами.

Конкретные области использования в автомобилях

Грузовые автомобили:

- Задние мосты тягачей и самосвалов для перевозки тяжелых грузов

- Подвески прицепов и полуприцепов

- Усиленные системы военной и спецтехники (например, бронетранспортеры)

Легковой транспорт:

- Задние подвески пикапов и коммерческих фургонов

- Полностью зависимые подвески внедорожников (например, УАЗ, старые модели Land Rover)

- Вспомогательные рессоры для регулировки грузоподъемности

Дополнительные функции:

| Стабилизация оси | Поперечное расположение рессор уменьшает крены кузова |

| Передача реактивного момента | Фиксация картера моста без отдельных реактивных тяг |

| Балансирная подвеска | Сочленение многоосных систем в грузовиках и автобусах |

Ключевое преимущество – способность работать при экстремальных загрязнениях и отсутствии обслуживания, что обуславливает их применение в сельскохозяйственной и строительной технике. Однако в современных легковых авто их вытесняют пневматические и винтовые пружины из-за требований к комфорту и управляемости.

Другие сферы: промышленное оборудование и вагоны

В промышленном оборудовании пластинчатые пружины служат критически важными элементами для гашения вибраций, компенсации ударных нагрузок и обеспечения точного позиционирования. Они применяются в прессовых установках, где поглощают энергию удара при штамповке, в тяжелых станках для стабилизации подвижных узлов, а также в горнодобывающем оборудовании для защиты механизмов от перегрузок. Их способность распределять усилие по нескольким пластинам обеспечивает высокую надежность в условиях экстремальных механических напряжений.

В железнодорожном транспорте рессорные комплексы на основе пластинчатых пружин остаются ключевым компонентом подвески грузовых и пассажирских вагонов. Многослойные пакеты пружин эффективно смягчают динамические нагрузки от неровностей пути, снижая воздействие на раму кузова и груз. Особое значение имеет их применение в автосцепных устройствах, где они амортизируют продольные удары при маневрах составов. Требования включают устойчивость к усталостным нагрузкам (до 2 млн циклов) и коррозионную стойкость.

Технико-эксплуатационные аспекты

| Параметр | Промышленное оборудование | Железнодорожные вагоны |

|---|---|---|

| Типовые нагрузки | Статические до 500 кН, ударные | Циклические переменные (20-200 кН) |

| Ключевые требования | Точность хода, износостойкость | Плавность хода, ресурс > 15 лет |

| Материалы | Пружинные стали 60С2А, 65Г | Легированные стали 50ХГФА с антикоррозийным покрытием |

Конструктивные особенности включают использование:

- Трапециевидных пластин в вагонных рессорах для равномерного напряжения

- Пакетной сборки с переменным количеством листов (от 3 до 15) в зависимости от нагрузки

- Центрирующих шпилек и стяжных хомутов для предотвращения бокового смещения

Плюсы и минусы пластинчатых пружин в сравнении с другими типами

Пластинчатые пружины демонстрируют высокую грузоподъемность при минимальной высоте конструкции, что критично для тяжелого транспорта и оборудования с ограниченным пространством. Их простое ступенчатое изменение жесткости позволяет адаптироваться к переменным нагрузкам без сложных механизмов.

Значительным недостатком является высокое межлистовое трение, вызывающее жесткость хода и ускоренный износ. Энергопотери на трение снижают КПД системы, а необходимость смазки и чистки увеличивает эксплуатационные расходы по сравнению с современными альтернативами.

Сравнительные характеристики

| Критерий | Пластинчатые пружины | Винтовые пружины | Пневмоподвеска |

|---|---|---|---|

| Компактность при высокой нагрузке | Высокая | Низкая | Средняя |

| Плавность хода | Низкая (трение листов) | Высокая | Регулируемая |

| Эксплуатационные затраты | Высокие (смазка, замена листов) | Низкие | Средние |

Ключевые преимущества:

- Устойчивость к ударным перегрузкам благодаря распределению напряжения

- Естественное демпфирование колебаний без дополнительных амортизаторов

- Ремонтопригодность путем замены отдельных листов

Ограничения в применении:

- Большая масса конструкции по сравнению с пневмо- или торсионными системами

- Коррозионная уязвимость в стыках листов при отсутствии защиты

- Невозможность точной регулировки жесткости в процессе эксплуатации

Список источников

При подготовке материалов использовались специализированные технические издания, актуальные стандарты и производственная документация, содержащие сведения о конструктивных особенностях, методах расчета и практическом применении пластинчатых пружин.

Источники включают фундаментальные учебные пособия по машиностроению, отраслевые стандарты, научные публикации и технические каталоги ведущих производителей пружинных изделий.

- Решетов Д.Н. Детали машин. - М.: Машиностроение, 1989.

- ГОСТ 3057-90 Пружины винтовые цилиндрические сжатия и растяжения. Технические условия.

- Вейц В.Л. Пружины: Расчет и конструирование. - Л.: Машиностроение, 1986.

- Смирнов А.А. "Особенности эксплуатации многолистовых рессор в грузовом транспорте" // Вестник машиностроения, 2020, №7.

- Технический каталог ОАО "Стальпром-Пружина". Раздел: Пластинчатые пружины общего назначения. - 2023.

- Фролов К.В. (ред.) Теория механизмов и машин. - М.: Издательский центр "Академия", 2001.