Почему двигатель расходует масло - 6 главных причин

Статья обновлена: 01.03.2026

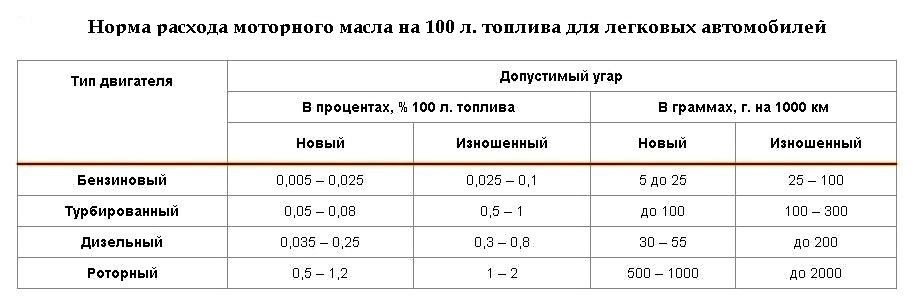

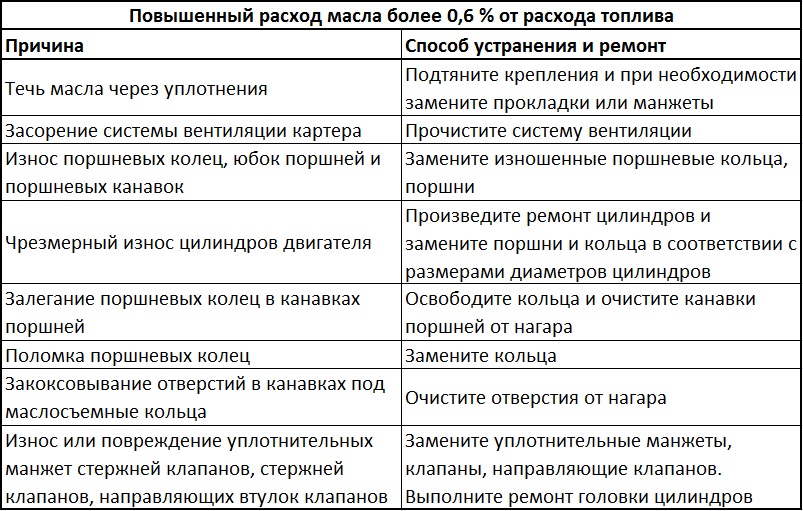

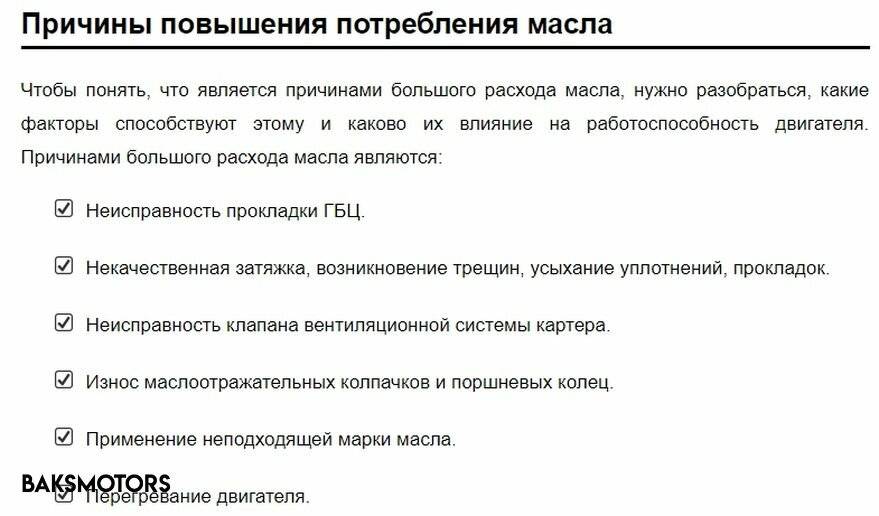

Умеренный расход моторного масла – нормальный процесс для любого двигателя внутреннего сгорания.

Превышение производителем норм указывает на неисправность.Шесть ключевых причин помогут диагностировать проблему и избежать дорогостоящего ремонта.

Износ стенок гильз цилиндров двигателя

Эллиптическая деформация или продольные задиры на внутренних поверхностях гильз цилиндров нарушают герметичность камеры сгорания. Маслосъёмные кольца теряют способность эффективно удалять масляную плёнку со стенок, что приводит к его проникновению в зону горения топливной смеси.

Ускоренный износ возникает при перегреве двигателя, недостаточной вязкости масла или длительном использовании некачественных смазочных материалов. Абразивные частицы в цилиндропоршневой группе (например, из-за несвоевременной замены воздушного фильтра) действуют как абразив, формируя микрозадиры.

Ключевые последствия и признаки

- Синий дым из выхлопной трубы при резком нажатии на газ

- Замасливание свечей зажигания в цилиндрах с наибольшим износом

- Снижение компрессии и потеря мощности двигателя

- Повышенный уровень масла в картере из-за разжижения несгоревшим топливом

| Тип износа | Причина | Решение |

| Абразивный | Попадание пыли через воздушный фильтр | Замена гильз, кольца, масла и фильтров |

| Коррозионный | Накопление сернистых соединений (низкокачественное топливо) | Хонингование цилиндров, замена масла |

| Усталостный | Вибрации, перегрузки, детонация | Расточка блока или установка ремонтных гильз |

Диагностика требует замера компрессии и теста на утечку давления в цилиндрах. При критическом износе единственным эффективным решением становится расточка блока цилиндров с установкой поршней ремонтного размера или замена гильз с последующей механической обработкой.

Залегание или закоксовка поршневых колец

Залегание колец возникает из-за накопления нагара в канавках поршня, что лишает кольца подвижности. Закоксовка – результат термического разложения масла и топлива при перегреве или длительной работе на низких оборотах.

Неподвижные кольца теряют способность плотно прижиматься к стенкам цилиндра, нарушая герметизацию камеры сгорания. Это провоцирует прорыв газов в картер и проникновение масла в цилиндры, где оно сгорает вместе с топливом.

Механизм влияния на расход масла

Ключевая проблема – утрата кольцами скребковой функции:

- Маслосъемные кольца перестают удалять излишки масла со стенок цилиндров

- Компрессионные кольца пропускают газы в картер, повышая давление и выброс масла через вентиляцию

Последствия усугубляются при:

- Использовании некачественного масла

- Постоянных коротких поездках без прогрева

- Перегрузке двигателя

| Симптомы | Результат |

| Синий дым из выхлопа | Сгорание масла в цилиндрах |

| Снижение компрессии | Падение мощности и рост расхода топлива |

Решение – раскоксовка спецсоставами или механическая чистка при разборке двигателя. В запущенных случаях требуется замена колец и шлифовка цилиндров.

Износ или затвердение маслосъемных колпачков клапанов

Маслосъемные колпачки (сальники клапанов) герметизируют направляющие втулки клапанов, предотвращая проникновение масла в камеру сгорания по стержням клапанов. Их износ или потеря эластичности напрямую приводит к утечкам масла внутрь двигателя.

Колпачки изготавливаются из термостойкой резины, но под постоянным воздействием высоких температур и агрессивных компонентов масла материал со временем дубеет, покрывается трещинами или деформируется. Это нарушает плотность прилегания к клапану и пропускает масло.

Последствия и признаки проблемы

- Повышенный расход масла: Особенно заметен при работе на холостых оборотах или после долгого простоя (масло стекает по стержням клапанов).

- Синий дым из выхлопной трубы: Наиболее интенсивен при запуске двигателя или после резкого сброса газа (масло накапливается в выпускном тракте и сгорает).

- Загрязнение свечей зажигания: Масло на электродах свечей в цилиндрах с неисправными колпачками вызывает пропуски зажигания.

Основные причины выхода из строя

- Термическое старение резины: Постоянный нагрев от ГБЦ и горячих клапанов приводит к "дублению" материала.

- Химическая деградация: Воздействие агрессивных присадок в моторном масле и картерных газах.

- Механический износ: Истирание рабочей кромки колпачка о стержень клапана при его движении.

- Неправильная установка: Повреждение при замене или использование некачественных аналогов.

| Диагностика | Решение |

|---|---|

| Замер компрессии (обычно в норме) | Замена колпачков без снятия ГБЦ (специнструментом) |

| Визуальный осмотр через маслозаливную горловину (при снятом клапанном кожухе) | Использование оригинальных или качественных аналогов |

| Проверка состояния свечей зажигания | Регулярная замена масла для замедления старения резины |

Износ или повреждение направляющих втулок клапанов

Направляющие втулки обеспечивают точное движение клапанов, фиксируя их стержни в головке блока цилиндров. При нормальной работе между стержнем клапана и втулкой сохраняется минимальный зазор, достаточный для смазки, но предотвращающий избыточное проникновение масла.

Износ внутренней поверхности втулки или её деформация приводят к увеличению зазора. Это нарушает герметичность узла, создавая канал для просачивания моторного масла из-под клапанной крышки вдоль стержня клапана. Маслоотражательные колпачки не способны полностью компенсировать критический зазор, что усугубляет проблему.

Последствия и механизм расхода масла

- Масло втягивается во впускной тракт через зазоры впускных клапанов при работе двигателя на низком давлении

- На выпускных клапанах масло просачивается под воздействием разрежения в выпускном коллекторе

- Попадая в камеру сгорания, масло сгорает вместе с топливной смесью

Основные симптомы проблемы: сизый дым из выхлопной трубы при перегазовках, масляный нагар на электродах свечей и закоксовывание тыльной стороны тарелок клапанов. Наиболее подвержены износу втулки выпускных клапанов из-за воздействия высоких температур.

Течь по сальникам коленчатого вала (передний/задний)

Уплотнения коленчатого вала (сальники) предотвращают вытекание масла из картера двигателя в местах его выхода. Передний сальник обычно расположен за шкивом коленвала, а задний – в районе соединения с коробкой передач или маховиком. Их повреждение приводит к заметным масляным подтёкам в соответствующих зонах силового агрегата.

Основными признаками проблемы являются масляные пятна под автомобилем после стоянки, замасливание нижней части двигателя или коробки передач, а также снижение уровня масла на щупе без явных следов течи в других местах. Задняя течь часто сопровождается попаданием масла на сцепление, что вызывает его пробуксовку и характерный запах гари.

Причины выхода сальников из строя

- Естественное старение резины: Уплотнительный материал дубеет и трескается со временем из-за температурных перепадов и агрессивного воздействия масла.

- Износ рабочей кромки: Появление выработки на поверхности вала (борозд, рисок) нарушает герметичность прилегания сальника.

- Повышенное давление в картере: Неисправность системы вентиляции картера (закоксованность) создаёт избыточное давление, выдавливающее масло через уплотнения.

- Неправильная установка: Перекос, повреждение губы сальника при монтаже или использование неоригинальных деталей ненадлежащего качества.

- Механические повреждения: Попадание абразивной пыли, песка или грязи на поверхность контакта сальника и вала.

- Эксплуатационные факторы: Длительные простои автомобиля, использование неподходящего или сильно загрязнённого масла, экстремальные температурные нагрузки.

Течь через сальники распределительных валов

Сальники (маслосъёмные колпачки) распределительных валов предназначены для герметизации зоны их выхода из головки блока цилиндров. Эти уплотнительные элементы подвержены естественному старению и износу в процессе эксплуатации двигателя.

Нарушение их целостности приводит к утечке моторного масла в районе привода ГРМ. Основными видимыми признаками проблемы являются масляные потёки на блоке цилиндров или защите картера под приводом ремня/цепи, а также снижение уровня масла без явных следов течи в других местах.

Причины возникновения течи

- Высокий пробег и старение резины: Основной материал сальников (резина, фторкаучук) теряет эластичность, становится твёрдым и растрескивается под воздействием времени, высоких температур и агрессивной среды моторного масла.

- Чрезмерное давление в картере: Неисправная система вентиляции картерных газов (забитые шланги, неработающий клапан PCV) вызывает избыточное давление внутри двигателя, выдавливающее масло через уплотнения.

- Механические повреждения: Неаккуратная установка сальника при замене (перекос, использование острых инструментов), попадание абразивной пыли или стружки на посадочное место или рабочий край сальника.

- Деформация посадочного места: Редкий, но возможный дефект – повреждение или коробление поверхности головки блока цилиндров или постели распредвала, где установлен сальник.

- Некачественные или неподходящие запчасти: Установка сальников низкого качества, не соответствующих спецификациям двигателя, или с нарушенной геометрией.

- Эксплуатационные факторы: Длительная работа двигателя в режиме перегрева, использование неподходящего или сильно загрязнённого масла, способствующего ускоренной деградации резины.

Последствия и решение

Последствия игнорирования: Помимо потери масла и риска его критически низкого уровня, вытекающее масло может попадать на ремень ГРМ, приводя к его разбуханию и разрушению. Обрыв ремня ГРМ чреват серьёзными повреждениями двигателя (загиб клапанов).

Решение проблемы: Требуется замена негерметичных сальников распредвалов. Это сложная процедура, так как необходимо обеспечить правильную установку момента ГРМ, демонтировать приводные элементы (ремень/цепь ГРМ, шкивы), а иногда и снимать распредвалы. Крайне важно использовать качественные оригинальные или рекомендованные производителем сальники и соблюдать чистоту при монтаже. Одновременно рекомендуется проверить и при необходимости прочистить систему вентиляции картерных газов.

Течь через прокладку клапанной крышки

Уплотнитель между клапанной крышкой и головкой блока цилиндров подвержен естественному старению и механическим повреждениям. Потеря эластичности материала под воздействием высоких температур приводит к нарушению герметичности соединения.

Масло просачивается наружу по периметру прокладки, образуя характерные подтёки на боковых поверхностях двигателя. Особенно заметны следы смазки в районе крепёжных болтов и технологических выступов ГБЦ.

Ключевые факторы развития проблемы

Основные причины нарушения герметичности:

- Пересыхание и растрескивание резины/силикона при длительной эксплуатации

- Деформация присадки из-за перетяжки болтов во время замены

- Накопление картерных газов при износе поршневой группы

- Механические повреждения при некорректном монтаже

Последствия игнорирования течи: снижение уровня масла ниже критического, попадание смазки на ремень ГРМ (риск обрыва), загрязнение свечных колодцев, возгорание при контакте с горячим выпускным коллектором.

Диагностические признаки:

- Масляные потёки по вертикальным поверхностям ГБЦ

- Запотевание стыка в верхней части двигателя

- Нагар на краях прокладки при визуальном осмотре

- Появление запаха горелого масла в подкапотном пространстве

Течь через прокладку масляного фильтра

Нарушение герметичности соединения масляного фильтра с блоком двигателя – распространенная причина утечек масла. Прокладка, обеспечивающая плотный контакт, со временем теряет эластичность или повреждается механически.

Даже незначительная деформация уплотнительного кольца приводит к образованию масляных подтёков на корпусе фильтра и двигателе. Особенно заметны следы после длительной стоянки автомобиля.

Основные причины и последствия

- Неправильная установка: недостаточная или чрезмерная затяжка фильтра при замене (деформирует прокладку)

- Бракованная/некачественная прокладка: использование дешёвых фильтров с несоответствующими материалами

- Пересыхание резины: потеря эластичности из-за высоких температур и длительной эксплуатации

- Загрязнение посадочной поверхности: остатки старой прокладки или грязь на привалочной плоскости

- Механические повреждения: царапины или сколы на корпусе фильтра или блоке двигателя

Постоянная утечка масла через фильтр снижает уровень смазки в системе, увеличивая риск масляного голодания критических узлов двигателя. Игнорирование проблемы ведёт к дорогостоящему ремонту.

Для устранения течи замените фильтр, предварительно очистив посадочную поверхность от загрязнений. Новую прокладку смажьте чистым маслом и затяните фильтр с усилием, указанным производителем (обычно ручная затяжка + ¾ оборота).

Течь через датчики давления масла

Датчики давления масла устанавливаются в блоке цилиндров или ГБЦ для контроля смазочной системы. Их резьбовые соединения или корпус со временем могут терять герметичность из-за вибраций, температурных деформаций или механических повреждений. Утечка возникает даже через микротрещины, незаметные при визуальном осмотре.

Потеря герметичности приводит к постоянному подтеканию масла в зоне установки датчика. Особенно критично это для датчиков, интегрированных в масляные магистрали высокого давления – здесь утечки развиваются быстрее и интенсивнее. Игнорирование проблемы снижает уровень масла и увеличивает риск загрязнения соседних узлов.

Основные причины протечек

- Деградация уплотнительных колец – резиновые или полимерные прокладки дубеют и трескаются от перепадов температур

- Ослабление резьбового соединения – крепеж теряет момент затяжки из-за вибраций двигателя

- Трещины в корпусе датчика – результат перетяжки при монтаже или ударов

- Несоосность при установке – перекос корпуса вызывает локальные напряжения в материале

Диагностика требует очистки посадочного места датчика и контроля свежих подтеков после кратковременной работы двигателя. Для точного определения используют добавление УФ-красителя в масло.

| Признак проблемы | Последствия без ремонта |

| Масляные пятна под датчиком | Падение уровня масла ниже минимума |

| Запотевание смежных деталей | Окисление контактов электроразъемов |

| Ложные показания давления | Износ вкладышей и шеек коленвала |

Устранение требует замены датчика и уплотнителя с очисткой посадочной поверхности. Критичен правильный момент затяжки – превышение усилие повреждает корпус, недостаточное усилие не обеспечивает герметичность.

Нарушение герметичности маслосливных пробок

Сливная пробка поддона картера – критически важный элемент, обеспечивающий герметичность системы смазки после замены масла. Утечки в этой области возникают из-за повреждений или неправильной установки пробки, что приводит к постоянной потере моторного масла во время эксплуатации автомобиля.

Даже незначительная течь через сливное отверстие быстро снижает уровень масла в двигателе, особенно при длительных поездках. Постепенное падение давления в системе смазки провоцирует ускоренный износ трущихся деталей и может вызвать заклинивание двигателя.

Основные причины утечек

- Неправильный момент затяжки: Слабая затяжка не обеспечивает прижим уплотнителя, а чрезмерная – деформирует резьбу или саму пробку.

- Износ уплотнительной шайбы: Многократное использование металлической (алюминиевой/медной) прокладки приводит к её сдавливанию и потере герметизирующих свойств.

- Механические повреждения: Искривление привалочной плоскости поддона от удара или деформация конуса пробки при неаккуратном монтаже.

- Некорректная установка: Перекос пробки при закручивании, попадание грязи на резьбу или седло, использование шайбы неподходящего размера.

- Износ резьбы: Срывы витков на пробке или в отверстии поддона из-за грубого демонтажа или коррозии.

Для устранения проблемы требуется замена деформированной шайбы на новую (предпочтительно каждый раз при смене масла), очистка посадочных поверхностей и затяжка строго с рекомендованным производителем моментом. При повреждении резьбы необходима установка ремонтной вставки или замена поддона картера.

Пробой прокладки головки блока цилиндров (ГБЦ)

Прокладка ГБЦ герметизирует стык между головкой и блоком цилиндров, предотвращая смешивание технических жидкостей и газов. Её пробой возникает из-за перегрева двигателя, некачественного монтажа, коробления привалочных плоскостей или естественного старения материала.

Нарушение целостности прокладки создаёт каналы для проникновения моторного масла в системы охлаждения или цилиндры. Масло смешивается с антифризом, образуя эмульсию в расширительном бачке, либо попадает в камеру сгорания, где догорает вместе с топливом.

Последствия и диагностика

Характерные признаки проблемы:

- Бело-серый выхлоп при попадании масла в цилиндры (напоминает пар зимой)

- Эмульсия в масляном щупе/крышке ГБЦ – светло-коричневая пена

- Пузырьки газа в расширительном бачке при работающем двигателе

- Снижение уровня антифриза без видимых подтёков

| Зона пробоя | Влияние на расход масла |

|---|---|

| Масляный канал ↔ система охлаждения | Образование эмульсии, падение давления в смазке |

| Масляный канал ↔ цилиндр | Сгорание масла в камере, закоксовывание колец |

| Обвод камеры сгорания | Прорыв газов в масляную магистраль, разжижение масла |

Игнорирование дефекта приводит к разрушению подшипников из-за потери давления смазки, гидроудару при заполнении цилиндра антифризом и задирам на зеркале цилиндров. Для подтверждения диагноза выполняют проверку компрессии, тест на утечки и анализ состава выхлопных газов.

Использование масла неподходящей вязкости

Масло с неправильно подобранной вязкостью неспособно создать стабильную защитную пленку между трущимися деталями двигателя. Слишком жидкое масло (низкая вязкость) стекает с поверхностей, провоцируя сухое трение и ускоренный износ, тогда как чрезмерно густое (высокая вязкость) не проникает в узкие зазоры, оставляя критические узлы без смазки.

Отклонение от вязкостных характеристик, рекомендованных производителем, нарушает гидродинамический режим работы масляного слоя. Это приводит к локальному перегреву деталей, деформации маслосъемных колец и стенок цилиндров, а также к повышенному проникновению масла в камеру сгорания через нарушенные уплотнения.

Последствия применения неподходящего масла

- Ускоренный износ ЦПГ: Неоптимальная толщина масляной пленки вызывает задиры на стенках цилиндров и залегание поршневых колец.

- Нарушение работы маслосъемных колец: Чрезмерно густое масло не снимается кольцами полностью, жидкое – просачивается в камеру сгорания.

- Перегрев двигателя: Густое масло затрудняет циркуляцию, снижая эффективность отвода тепла от поршней и подшипников.

Критически важно использовать масла, соответствующие спецификациям вязкости (SAE) для конкретного двигателя и климатических условий эксплуатации, указанных в сервисной документации автомобиля.

Применение некачественного или контрафактного моторного масла

Использование поддельного или низкосортного масла критически влияет на защиту двигателя. Контрафактная продукция не соответствует заявленным производителем характеристикам вязкости, температурной стабильности и моющим свойствам. Это приводит к ускоренному износу трущихся поверхностей и нарушению герметичности маслосъемных колец.

Неподходящий химический состав провоцирует образование шламов и лаковых отложений на деталях цилиндро-поршневой группы. Закоксовывание колец и залегание стержней клапанов увеличивают прорыв газов в картер, а также способствуют проникновению масла в камеру сгорания через изношенные уплотнения.

Основные последствия применения фальсификата:

- Разрушение масляной пленки – недостаточная вязкость вызывает контакт металлических деталей

- Ускоренная деградация присадок – потеря моющих, противоизносных и антиокислительных свойств

- Загрязнение масляных каналов – шламовые пробки ограничивают смазку критических узлов

| Характеристика | Оригинальное масло | Контрафакт |

| Температурная стабильность | Сохраняет свойства при +130°C | Разлагается уже при +90°C |

| Зольность | Оптимальная (0.8-1.2%) | Превышение нормы в 2-3 раза |

Важно: Контрафактные масла часто содержат отработанные нефтепродукты и агрессивные растворители, вызывающие коррозию компонентов. При длительной эксплуатации это неизбежно приводит к необходимости капитального ремонта двигателя из-за критического износа гильз цилиндров и коленвала.

Перелив масла выше максимальной отметки щупа

Избыточный уровень масла в картере двигателя создает серьезные риски для его работоспособности. Превышение отметки "MAX" на щупе приводит к контакту масла с вращающимися элементами кривошипно-шатунного механизма, что влечет за собой нежелательные физические и химические процессы.

Пенообразование становится основной проблемой: вращающийся коленчатый вал взбивает масло, насыщая его пузырьками воздуха. Эта аэрированная смесь теряет свои смазывающие и теплопроводящие свойства, неспособна создавать стабильную защитную пленку на деталях и эффективно отводить тепло.

Основные последствия перелива масла:

- Падение давления в системе смазки: Пенная эмульсия обладает низкой плотностью. Масляный насос не может создать необходимое давление, что приводит к масляному голоданию нагруженных узлов (вкладыши коленвала, распредвал, турбокомпрессор).

- Ускоренное окисление и деградация масла: Интенсивное перемешивание с воздухом и перегрев резко увеличивают скорость химического старения масла. Образуются шламы и лаковые отложения.

- Повышенные нагрузки на уплотнения: Избыточное давление в картере давит на сальники коленвала и распредвала. Резиновые уплотнения деформируются, выдавливаются, начинают течь.

- Затрудненный пуск и неустойчивая работа (особенно в холод): Густая пенная масса создает высокое сопротивление вращению коленвала. Датчики могут фиксировать ошибки, связанные с положением валов.

- Попадание масла в цилиндры: Через систему вентиляции картера (PCV) аэрированное масло активно засасывается во впускной тракт и камеры сгорания. Это вызывает:

| Нагар на поршнях и кольцах | Потеря компрессии, закоксовывание колец |

| Загрязнение свечей зажигания | Пропуски воспламенения, троение двигателя |

| Дымный выхлоп (сизый или белый) | Сгорание масла в цилиндрах |

| Загрязнение катализатора/сажевого фильтра | Резкое снижение эффективности, риск выхода из строя |

Решение проблемы требует немедленного слива излишков масла до уровня между метками "MIN" и "MAX" на щупе. Делается это через сливную пробку картера или с помощью вакуумного насоса через маслозаливную горловину. После корректировки уровня необходимо проверить работу двигателя на разных режимах и проконтролировать отсутствие течей.

Засорение или неисправность системы вентиляции картера (PCV)

Система PCV предназначена для отвода картерных газов, образующихся при работе двигателя, обратно во впускной коллектор для последующего дожигания. При ее засорении или поломке клапана нарушается баланс давления внутри картера.

Избыточное давление выталкивает масляный туман через уплотнения коленвала, сальники клапанов и другие слабые точки. Одновременно снижается эффективность отвода газов, что усиливает контакт масла с агрессивными продуктами сгорания.

Основные последствия неисправности PCV

- Повышенный расход масла через сальники и прокладки из-за избыточного давления

- Образование масляных отложений во впускном тракте

- Разжижение моторного масла парами топлива

- Заметный масляный налет на свечах зажигания

Диагностические признаки: масляные потеки вокруг клапанной крышки, сапуна или маслозаливной горловины; характерное шипение при откручивании масляного щупа на работающем двигателе; густой масляный нагар на дроссельной заслонке.

Решение требует проверки клапана PCV, чистки маслоотделителя и вентиляционных магистралей. В запущенных случаях необходима замена всей системы вентиляции.

Износ турбокомпрессора (утечка масла на впуск/выпуск)

Турбокомпрессор использует моторное масло для смазки и охлаждения своих быстро вращающихся подшипников. Нарушение герметичности уплотнений вала турбины – основная причина утечек. Изношенные или поврежденные сальники не удерживают масло, позволяя ему просачиваться в каналы подачи воздуха или выхлопной тракт.

Масло, попадающее во впускной тракт через турбокомпрессор, втягивается в цилиндры двигателя и сгорает вместе с топливом. При утечке в выпускную систему масло догорает в горячих элементах выхлопа, часто вызывая заметный сизый дым из глушителя. Оба сценария приводят к прогрессирующему падению уровня масла.

Основные факторы износа уплотнений турбокомпрессора:

- Высокий пробег или естественный износ: Ресурс сальников ограничен, особенно при агрессивной эксплуатации.

- Загрязнение масла: Абразивные частицы в старом или некачественном масле ускоряют износ уплотнительных поверхностей.

- Повышенное картерное давление: Неисправная система вентиляции картера создает избыточное давление, выталкивающее масло через сальники турбины.

- Перегрев турбины: Экстремальные температуры разрушают материал уплотнений (часто после резкой остановки горячего двигателя).

- Механические повреждения вала: Задиры или биение вала нарушают герметичность контакта с сальником.

Последствия игнорирования: Помимо расхода масла, утечки ускоряют загрязнение интеркулера и впускного коллектора, способствуют образованию нагара на клапанах и поршнях. Сильная течь может привести к закоксовынию турбины или даже ее заклиниванию.

Диагностика: Характерные признаки – устойчивый сизый дым на выхлопе (особенно под нагрузкой) и масляные отложения на стыке патрубков турбины с интеркулером или впускным коллектором. Точный диагноз требует демонтажа и дефектовки турбокомпрессора.

Агрессивный стиль вождения: высокие обороты, резкие разгоны

Постоянная езда на высоких оборотах и резкие ускорения создают экстремальные нагрузки на двигатель. Это провоцирует перегрев силового агрегата, при котором маслоотделитель системы вентиляции картера не успевает эффективно очищать газы от масляных паров.

Избыточное давление картерных газов "проталкивает" больше масла во впускной тракт, откуда оно попадает в цилиндры и сгорает вместе с топливом. Дополнительно масляная пленка на стенках цилиндров активно испаряется из-за критического роста температуры.

Ключевые последствия:

- Ускоренный износ поршневых колец – снижается их способность снимать масло со стенок цилиндров

- Деформация маслосъемных колпачков при перегреве – масло просачивается в камеру сгорания по клапанам

- Залегание колец из-за коксования масла – потеря герметичности камеры сгорания

Особенно критичен режим "педаль в пол" на непрогретом двигателе: холодное масло имеет высокую вязкость и не успевает создать защитную пленку, что вызывает сухое трение и ускоренный износ деталей.

Длительная работа на холостом ходу без движения

Режим холостого хода предполагает минимальные обороты двигателя, при которых масляный насос создает недостаточное давление в системе смазки. Недостаток давления приводит к неполноценному смазыванию трущихся поверхностей, особенно в верхней части цилиндров и подшипниках турбины.

Прогрев масла происходит медленно из-за отсутствия нагрузки, что мешает достижению оптимальной рабочей вязкости. Загустевшее масло хуже проникает в зазоры, а топливные пары, проникающие в картер, разжижают смазку и ухудшают ее защитные свойства.

Основные последствия:

- Повышенный износ поршневых колец – недостаток смазки увеличивает трение, снижая эффективность уплотнения цилиндров.

- Залегание маслосъемных колпачков – низкие температуры способствуют закоксовыванию, теряется эластичность сальников клапанов.

- Загрязнение масла несгоревшим топливом – обогащенная смесь на холостом ходу не полностью сгорает, разбавляя масло.

Дополнительные факторы:

| Фактор | Влияние |

| Низкая температура ОЖ | Замедляет прогрев масла до рабочей вязкости |

| Частые циклы "старт-стоп" | Усиливает износ вкладышей коленвала при запуске |

Важно: Регулярные длительные простои с работающим двигателем ускоряют окисление масла из-за проникновения картерных газов и снижают ресурс сажевого фильтра в дизельных моторах.

Превышение интервалов замены масла и масляного фильтра

Длительное использование одного масла приводит к его деградации: теряются смазывающие свойства, накапливаются продукты износа и кислоты. В результате защитная пленка на деталях истончается, а трение усиливается. Это провоцирует ускоренный износ цилиндропоршневой группы, подшипников коленвала и распредвала, увеличивая зазоры между сопряженными поверхностями.

Загрязненный фильтр теряет пропускную способность, активируя перепускной клапан. Неочищенное масло с абразивными частицами циркулирует в системе, царапая зеркало цилиндров и вкладыши. Одновременно в устаревшем масле растет содержание несгоревшего топлива и сажи, повышающих вязкость и образующих отложения в масляных каналах.

Последствия несвоевременной замены

- Залегание поршневых колец из-за шлаковых отложений, снижающее компрессию и герметичность камеры сгорания

- Закупорка маслоприемника снижает давление в системе, вызывая масляное голодание нагруженных узлов

- Ускоренная деформация сальников от агрессивных примесей, приводящая к течам через уплотнения

| Параметр | Норма | При просрочке замены |

|---|---|---|

| Щелочное число (TBN) | >6 мг KOH/г | Падает до 1-2 мг KOH/г |

| Коксовые отложения | Отсутствуют | Нагар на юбках поршней |

| Давление масла (ХХ) | 1.5-2.5 бар | Менее 0.8 бар |

Критический фактор – лавинообразный рост расхода: изношенные кольца пропускают масло в камеру сгорания, а забитые каналы маслоотражателя клапанов препятствуют возврату смазки в картер. Комбинация этих процессов увеличивает угар на 30-50% даже при исправных сальниках.

Попадание охлаждающей жидкости в масло (негерметичность)

Проникновение антифриза или тосола в масляную систему двигателя возникает из-за нарушения целостности разделительных элементов между контурами охлаждения и смазки. Это критическая неисправность, требующая немедленного вмешательства, так как смешивание жидкостей резко ухудшает свойства моторного масла и провоцирует ускоренный износ трущихся деталей.

Основным признаком проблемы служит образование светлой эмульсии на масляном щупе, крышке маслозаливной горловины или под клапанной крышкой – смесь напоминает кофейный крем или майонез. Дополнительно может наблюдаться повышение уровня масла в картере (из-за притока ОЖ), белый сладковатый дым из выхлопной трубы и перегрев двигателя.

Основные причины нарушения герметичности

- Пробитая прокладка головки блока цилиндров (ГБЦ) – самая распространенная причина. Трещины или прогар между масляными каналами, рубашкой охлаждения и цилиндрами открывают путь антифризу.

- Деформация привалочной плоскости ГБЦ или блока цилиндров – возникает из-за перегрева двигателя, неправильной затяжки болтов, коррозии. Не обеспечивает плотный контакт даже с новой прокладкой.

- Трещины в головке блока цилиндров – образуются в результате гидроудара, перегрева, усталости металла. Чаще повреждаются участки возле седел клапанов и перемычек между цилиндрами.

- Разрушение или коррозия масляного теплообменника "масло-охлаждающая жидкость" – нарушение герметичности внутренних пластин или прокладок теплообменника приводит к взаимному проникновению сред.

- Повреждение впускного коллектора – при наличии каналов подогрева коллектора охлаждающей жидкостью (в местах крепления к ГБЦ).

Последствия эксплуатации с данной неисправностью: Масло теряет смазывающую способность, образуются кислоты, вызывающие коррозию вкладышей, валов, шеек. Нагруженные узлы (вкладыши коленвала, распредвала, турбина) работают в условиях масляного голодания и подвергаются абразивному износу из-за водяной эмульсии. Без оперативного ремонта высок риск заклинивания двигателя или необходимости капитального восстановления.

Попадание топлива в масляную систему

Проникновение горючего в смазочную систему – серьёзная неисправность, приводящая к разжижению моторного масла и ухудшению его эксплуатационных свойств. Это провоцирует повышенный расход смазки, ускоренный износ деталей двигателя и риск задиров.

Основными источниками попадания топлива в картер являются неисправности топливной аппаратуры или системы управления двигателем. Снижение вязкости масла из-за разбавления бензином или соляркой резко ухудшает образование защитной плёнки на трущихся поверхностях.

Основные причины

- Негерметичность форсунок: Залипание, износ иглы или уплотнений форсунки приводит к постоянному подтеканию топлива во впускной коллектор или камеру сгорания, откуда оно стекает в картер.

- Проблемы с ТНВД (дизельные двигатели): Износ плунжерных пар или уплотнений топливного насоса высокого давления позволяет солярке просачиваться в масляную магистраль через дренажные каналы.

- Низкая компрессия или износ ЦПГ: Неполное сгорание топливной смеси из-за плохой компрессии или износа поршневых колец способствует проникновению несгоревшего топлива вдоль стенок цилиндра в картер.

- Частые короткие поездки на непрогретом двигателе: Холодный мотор работает на переобогащённой смеси. Часть несгоревшего топлива конденсируется на стенках цилиндров и смывается маслом в поддон.

- Неисправность системы управления двигателем (ЭБУ): Сбои в работе датчиков (кислорода, температуры) или программные ошибки ЭБУ могут вызывать переобогащение смеси и неполное её сгорание.

- Дефекты топливного насоса (бензиновые моторы): Износ уплотнений механического бензонасоса (на старых карбюраторных двигателях) позволяет бензину попадать в масляную систему через приводной шток.

Забитый масляный фильтр или сетка маслоприемника

При засорении масляного фильтра или сетки маслоприемника нарушается циркуляция смазочного материала. Двигатель не получает необходимый объем масла под требуемым давлением, что провоцирует масляное голодание критически важных узлов.

Система компенсирует падение давления открытием перепускного клапана, пропуская неочищенное масло мимо фильтра. Это приводит к ускоренному износу деталей абразивными частицами и увеличению зазоров в парах трения.

Последствия и признаки

- Повышенный расход масла из-за проникновения несгоревшей смазки в камеру сгорания через увеличенные зазоры колец

- Активация аварийной лампы давления масла на приборной панели

- Появление металлического стука в двигателе при холодном запуске

- Снижение мощности двигателя и рост расхода топлива

Профилактические меры

- Соблюдайте регламент замены масла и фильтра

- Используйте масла и фильтры, соответствующие допускам производителя

- Контролируйте состояние маслоприемника при замене поддона картера

- Избегайте перегрева двигателя, провоцирующего закоксовывание отложений

Механическое повреждение поддона картера

Поддон картера расположен в нижней части двигателя и напрямую контактирует с дорожным покрытием при наезде на препятствия. Удары о камни, бордюры или неровности приводят к вмятинам, трещинам или пробоинам в алюминиевом или стальном корпусе.

Нарушение герметичности вызывает интенсивную утечку моторного масла через повреждённую зону. Особенно критичны деформации в области прилегания прокладки или рядом с маслоприёмником – это нарушает работу смазочной системы и ускоряет падение уровня масла.

Последствия и диагностика

Признаки проблемы включают:

- Масляные пятна под двигателем после стоянки

- Стремительное снижение уровня масла на щупе

- Хлюпающие звуки при работе мотора из-за недостатка смазки

Важно: Эксплуатация с повреждённым поддоном провоцирует масляное голодание, что ведёт к заклиниванию коленвала и разрушению вкладышей.

| Способ ремонта | Когда применяется |

| Аргонная сварка | Для алюминиевых поддонов с трещинами |

| Эпоксидный герметик | Временное решение для микротрещин |

| Замена узла | При сквозных пробоинах или сильной деформации |

Для точной диагностики требуется демонтаж защиты двигателя (при наличии) и визуальный осмотр днища. Обязательна замена масляного фильтра и промывка системы после ремонта – в масло неизбежно попадает абразивная пыль и металлическая стружка.

Критический износ подшипников турбины

Подшипники турбокомпрессора обеспечивают вращение вала с минимальным трением, герметизируя систему подачи масла. При критическом износе их геометрия нарушается, увеличиваются зазоры между валом и корпусом турбины. Это создает условия для проникновения масла из системы смазки двигателя в камеры компрессора или турбины.

Масло под давлением начинает просачиваться через поврежденные уплотнения, попадая либо во впускной тракт (через компрессорную часть), либо в выпускную систему (через горячую турбинную часть). В обоих случаях оно сгорает в цилиндрах или дожигается в катализаторе, вызывая синий дым из выхлопной трубы и резкий рост расхода смазочного материала.

Последствия и признаки проблемы

- Активное сгорание масла: Заметное падение уровня масла между ТО без видимых подтеков под автомобилем.

- Задымление: Густой сизый дым при разгоне или работе на высоких оборотах из-за сжигания масла в цилиндрах.

- Загрязнение интеркулера: Накопление масляных отложений во впускном тракте, снижающее эффективность охлаждения воздуха.

- Ускоренный износ катализатора: Прогорание сот каталитического нейтрализатора из-за контакта с несгоревшим маслом.

- Риск заклинивания турбины: Полный отказ ротора с остановкой наддува и необходимостью замены узла.

Важно: Проблема требует немедленной диагностики турбокомпрессора. Эксплуатация двигателя с неисправностью ускоряет разрушение подшипников и может привести к необходимости дорогостоящего ремонта как турбины, так и силового агрегата.

Разрушение каталитического нейтрализатора (попадание частиц)

Попадание частиц масла в каталитический нейтрализатор происходит при их проникновении через выпускные клапаны вместе с отработавшими газами. Это следствие чрезмерного расхода смазки из-за износа цилиндропоршневой группы или проблем с турбокомпрессором. Несгоревшие частицы масла оседают на керамических сотах катализатора.

При контакте с раскалённой поверхностью нейтрализатора частицы масла догорают, создавая локальные температурные пики свыше 1400°C. Такие перегревы вызывают оплавление и спекание керамических ячеек. Одновременно сажевые отложения забивают соты, увеличивая противодавление в выпускной системе.

Механизм повреждения

Этапы разрушения:

- Образование масляного нагара на поверхности сот

- Коксование отложений при высокотемпературном окислении

- Термическая деформация керамических блоков

- Растрескивание и распад каталитического слоя

Результат: необратимое снижение эффективности очистки выхлопа, повышение токсичности газов и полная закупорка каналов с последующим разрушением монолита.

Серьезные повреждения двигателя (трещины в блоке/ГБЦ)

Трещины в блоке цилиндров или головке блока цилиндров (ГБЦ) относятся к наиболее критичным неисправностям двигателя. Они возникают из-за перегрева, гидроудара, усталости металла, некачественного ремонта или замерзания охлаждающей жидкости. Даже микротрещины нарушают герметичность систем двигателя.

Через трещины масло проникает в охлаждающую жидкость (образуя эмульсию в расширительном бачке) или антифриз – в масляные каналы. Одновременно масло может утекать наружу через нарушенные уплотнения. Расход масла резко возрастает, при этом стандартные методы замены сальников или колец проблему не решают.

Ключевые последствия и диагностика

- Смешивание технологических жидкостей:

- Масло в антифризе → пенистая «каша» коричневого оттенка в бачке.

- Антифриз в масле → светлый налет на щупе или крышке маслозаливной горловины.

- Наружные утечки: Масло сочится из стыков ГБЦ и блока, особенно после прогрева.

- Падение компрессии: Трещины в камере сгорания снижают давление в цилиндрах.

Для подтверждения дефекта проводят опрессовку системы охлаждения под давлением, проверку герметичности камеры сгорания (тест на утечки) или используют спецкрасители. Ремонт часто требует замены блока/ГБЦ или сложной сварки, что экономически оправдано только для редких ДВС.

Список источников

Информация для статьи основана на технической документации и экспертных материалах, посвященных диагностике автомобильных двигателей. Основное внимание уделено общепризнанным инженерным практикам и типовым неисправностям.

При подготовке использовались актуальные данные от производителей двигателей, рекомендации сервисных центров и исследования в области автомобильной механики. Все источники проверены на соответствие современным стандартам.

- Технические руководства производителей двигателей

- Сервисные бюллетени автоконцернов (TSB)

- Методические пособия по диагностике ДВС

- Научные публикации о трении в цилиндропоршневой группе

- Отчеты лабораторий по испытанию моторных масел

- Экспертные интервью с инженерами-мотористами