Почему кипит антифриз - причины и как устранить

Статья обновлена: 28.02.2026

Кипение антифриза в расширительном бачке или радиаторе – тревожный сигнал о серьезных неполадках в системе охлаждения двигателя.

Игнорирование этой проблемы ведет к перегреву мотора и дорогостоящему ремонту.

Понимание основных причин закипания охлаждающей жидкости и умение оперативно их устранить – критически важные навыки для любого автовладельца.

Долив охлаждающей жидкости до рекомендованного уровня

При обнаружении недостатка антифриза в расширительном бачке необходимо немедленно долить жидкость до отметки между "MIN" и "MAX". Используйте только тот тип охлаждающей жидкости, который рекомендован производителем автомобиля. Смешивание разных составов (например, силикатного и карбоксилатного) провоцирует химические реакции, приводящие к вспениванию и снижению эффективности теплоотдачи.

Долив производите исключительно на остывшем двигателе во избежание ожогов паром или выброса кипящей жидкости. Откройте крышку расширительного бачка медленно, давая остаточному давлению постепенно снизиться. Если система полностью пуста или уровень критически низок, перед доливом выполните удаление воздушных пробок путем последующей прокачки.

Правила безопасного долива

Последовательность действий:

- Поставьте автомобиль на ровную поверхность, двигатель должен быть холодным (температура ОЖ ниже 50°C).

- Протрите область вокруг крышки бачка для предотвращения попадания грязи в систему.

- Медленно открутите крышку, придерживая её тряпкой на случай выброса пара.

- Доливайте антифриз тонкой струёй до середины между рисками "MIN" и "MAX".

- Запустите двигатель на 5-10 минут для циркуляции жидкости, затем повторно проверьте уровень.

Важные предостережения:

- Не используйте воду вместо антифриза, кроме экстренных случаев. Дистиллированная вода допустима для временного долива с последующей полной заменой ОЖ.

- Избегайте попадания тосола или антифриза на проводку и резиновые детали – это вызывает коррозию.

- Если уровень постоянно падает после долива – ищите утечку (радиатор, патрубки, помпа, прокладка ГБЦ).

| Ошибка при доливе | Последствие | Решение |

|---|---|---|

| Использование неподходящего антифриза | Образование геля, засор каналов | Полная промывка системы |

| Долив на горячем двигателе | Ожоги, деформация бачка | Остановка мотора и ожидание остывания |

| Превышение уровня "MAX" | Выброс избытка жидкости при нагреве | Откачать излишки шприцем |

Неисправность термостата (заклинил в закрытом положении)

При заклинивании термостата в закрытом состоянии жидкость не может циркулировать через основной радиатор, блокируясь внутри двигателя. Это вызывает резкий рост температуры антифриза в рубашке охлаждения, так как тепло от мотора не отводится в полном объеме. Даже при движении на трассе система лишена возможности эффективного охлаждения.

Антифриз начинает кипеть из-за локального перегрева, особенно в зонах вокруг цилиндров и головки блока, где температура достигает критических значений. Процесс сопровождается парообразованием, повышением давления в системе и срабатыванием клапана в крышке расширительного бачка, что усугубляет выброс жидкости.

Основные причины и признаки

- Механический износ: Коррозия пружины клапана или повреждение чувствительного элемента парафином/отложениями

- Низкокачественный антифриз: Образование накипи, засоряющей термоэлемент

- Вибрации: Деформация штока или корпуса при длительной эксплуатации

Характерные симптомы:

- Быстрый перегрев двигателя на любых скоростях

- Холодный нижний патрубок радиатора при прогретом моторе

- Пульсация печки отопления (холодные/горячие потоки воздуха)

Устранение неисправности

- Проверка работоспособности: Снять термостат и погрузить в воду температурой 85-90°C – клапан должен открыться минимум на 8 мм.

- Замена элемента: Установить новый термостат с аналогичным температурным порогом открытия (указан на корпусе).

- Промывка системы: Очистить контуры охлаждения от загрязнений перед монтажом.

Важно: Эксплуатация авто с закрытым термостатом гарантированно приводит к деформации ГБЦ, прогарам прокладки и задирам поршневой группы из-за перегрева. Требует немедленного ремонта.

Замена термостата с промывкой системы охлаждения

Замена термостата требуется при его заклинивании в закрытом или открытом положении, что провоцирует перегрев двигателя и кипение антифриза. Параллельная промывка системы обязательна при наличии загрязнений, ржавчины или масляной эмульсии в ОЖ, а также при переходе на другой тип антифриза.

Перед началом работ двигатель должен полностью остыть! Сливайте старую охлаждающую жидкость в чистую ёмкость через сливные пробки радиатора и блока цилиндров. Визуально оцените её состояние: наличие окалины, хлопьев или масляных пятен подтверждает необходимость промывки.

Этапы замены и промывки

1. Демонтаж старого термостата:

Отсоедините патрубки, снимите корпус термостата (при необходимости) и извлеките неисправный узел. Очистите посадочное место от остатков прокладки.

2. Первичная промывка системы:

Залейте в систему дистиллированную воду или специальный промывочный состав. Запустите двигатель на 10-15 минут (до открытия нового термостата). Слейте загрязнённую жидкость. Повторяйте цикл, пока сливаемая вода не станет чистой.

3. Установка нового термостата:

Смонтируйте новый термостат с чистой прокладкой, соблюдая правильную ориентацию (обычно стрелка указывает на радиатор). Надёжно затяните крепления.

4. Заполнение системы:

Залейте свежий антифриз рекомендованной производителем спецификации через расширительный бачок. Удалите воздушные пробки, прогрев двигатель с открытой крышкой бачка (или через специальные клапаны). Доведите уровень ОЖ до отметки «MAX» на холодном двигателе.

Критерии успешной работы

- Быстрый прогрев двигателя до рабочей температуры

- Отсутствие перегрева в пробках или под нагрузкой

- Стабильная работа вентиляторов радиатора

- Чистый антифриз без примесей в расширительном бачке

| Проблема при замене | Решение |

|---|---|

| Воздушная пробка | Прогреть двигатель с открытой крышкой бачка, прокачать систему через клапаны |

| Течь из-под прокладки | Переустановить термостат с новой прокладкой и герметиком (если разрешено) |

| Не срабатывает новый термостат | Проверить маркировку (температуру открытия), установку и целостность |

Важно: Используйте только совместимые с вашим автомобилем термостаты и антифризы. Несоответствие параметров термостата или химического состава ОЖ вызовет повторный перегрев.

Загрязнение внешней поверхности радиатора грязью или пухом

Грязь, тополиный пух, насекомые и дорожная пыль, налипающие на соты радиатора, образуют плотный теплоизолирующий слой. Это резко снижает эффективность охлаждения воздушным потоком. Антифриз, циркулирующий внутри радиатора, не успевает отдать избыточное тепло, его температура критически повышается, что и провоцирует кипение.

Особенно опасна комбинация грязи с пухом: ворсинки создают "сетку", удерживающую мелкие частицы песка и пыли. Ситуация усугубляется летом при высокой температуре воздуха и нагрузке на двигатель (пробки, буксировка). Даже при исправном термостате и помпе радиатор не справляется с теплоотдачей из-за нарушенной аэродинамики.

Устранение и профилактика

Способы очистки:

- Механическая чистка: Аккуратная промывка водой под умеренным давлением (изнутри наружу) после предварительного удаления крупного мусора руками или мягкой щеткой.

- Химическая обработка: Использование спецсредств для авторадиаторов, растворяющих органические загрязнения. Требует последующей смывки водой.

- Демонтаж радиатора: При сильном загрязнении или застарелом слое грязи радиатор снимают для глубокой очистки или продувки сжатым воздухом.

Профилактические меры:

- Регулярный визуальный контроль состояния решетки радиатора и пространства перед конденсором кондиционера.

- Установка защитной мелкоячеистой сетки перед радиатором (особенно актуально весной/летом).

- Периодическая продувка сот радиатора воздухом без снятия (например, во время ТО).

- Избегание движения по грунтовым дорогам вслед за грузовиками или техникой без должной защиты.

Механическая очистка сот радиатора струёй воды

Засорение наружной поверхности радиатора пухом, тополиным семенем и дорожной грязью – частая причина перегрева двигателя. Плотный слой загрязнений блокирует воздушный поток через соты, снижая эффективность охлаждения антифриза. Это провоцирует его закипание даже при исправной работе остальных элементов системы.

Промывка водой под умеренным давлением позволяет удалить загрязнения без демонтажа радиатора. Критически важно избегать использования аппаратов высокого давления (Karcher и аналогичных), так как струя свыше 7-8 бар деформирует тонкие алюминиевые или медные соты. Также категорически запрещена механическая чистка щётками или острыми предметами.

Порядок безопасной очистки

- Дождитесь полного остывания двигателя во избежание термической деформации сот.

- Направьте струю воды перпендикулярно плоскости радиатора, двигаясь сверху вниз.

- Держите форсунку на расстоянии 20-30 см от поверхности.

- Используйте веерную насадку для равномерного распределения давления.

- Особое внимание уделите нижней трети радиатора – там скапливается больше всего грязи.

- Проверьте состояние сот на просвет после высыхания.

| Параметр | Рекомендуемое значение |

|---|---|

| Давление воды | 3-5 бар (бытовая мойка) |

| Расстояние до сот | 20-30 см |

| Угол подачи воды | 90° к поверхности радиатора |

| Направление очистки | Сверху вниз |

Внутреннее засорение радиатора накипью или отложениями

Образование накипи, ржавчины или продуктов разложения антифриза внутри каналов радиатора резко снижает его пропускную способность и теплоотдачу. Твердые отложения формируются на стенках трубок, сужая их диаметр и создавая барьер для эффективной циркуляции охлаждающей жидкости.

Перегрев двигателя и кипение антифриза возникают из-за того, что забитый радиатор не способен эффективно отводить тепло в окружающую среду. Жидкость застаивается в блоке цилиндров, быстро достигая критической температуры даже при исправном термостате и помпе.

Диагностика и устранение проблемы

Основные признаки засорения включают:

- Холодный низ радиатора при прогретом двигателе

- Частые перегревы на низких оборотах или в пробках

- Видимые отложения в расширительном бачке

Методы очистки:

- Промывка системы без разборки: Использование специальных химических составов (кислотных или щелочных) согласно инструкции производителя. Требует последующей многократной промывки дистиллированной водой.

- Механическая очистка: Демонтаж радиатора и продувка сжатым воздухом/промывка под давлением. При сильном засорении – вымачивание в растворе каустической соды или лимонной кислоты.

| Степень засора | Рекомендуемое действие |

| Незначительные отложения | Химическая промывка в составе системы охлаждения |

| Плотная накипь/коррозия | Демонтаж и механическая чистка с вымачиванием |

| Необратимое засорение (>50% трубок) | Замена радиатора |

Профилактика: Регулярная замена антифриза согласно регламенту автопроизводителя (обычно каждые 2-5 лет), использование качественных охлаждающих жидкостей и дистиллированной воды при разведении концентрата. Избегание смешивания разных типов антифризов.

Химическая промывка контура охлаждения

Химическая промывка применяется при сильном загрязнении системы охлаждения: отложениях накипи, ржавчины, продуктов разложения антифриза или масляной эмульсии. Эти отложения сужают каналы радиатора и рубашки охлаждения двигателя, нарушая циркуляцию и теплоотвод, что провоцирует локальный перегрев и закипание антифриза даже при исправном термостате и помпе.

Специальные промывочные составы растворяют или отслаивают минеральные и органические отложения со стенок каналов. Процедура обязательна после устранения пробоя прокладки ГБЦ (из-за попадания масла) или перед заливкой нового антифриза при сильном загрязнении системы, выявленном при визуальном осмотре или разборе.

Порядок выполнения промывки

- Полностью слить старую охлаждающую жидкость через дренажные пробки двигателя и радиатора.

- Закрыть сливные отверстия и залить промывочный состав в расширительный бачок согласно инструкции производителя (часто требуется разбавление водой).

- Запустить двигатель, довести его до рабочей температуры и дать поработать 15-40 минут (точное время указано на упаковке средства).

- Заглушить мотор, полностью слить промывочный раствор при остывшем двигателе.

- Промыть систему чистой дистиллированной водой до полного исчезновения следов моющего средства и грязи в сливаемой воде.

- При сильных загрязнениях повторить цикл "вода-прогон-слив".

- Заполнить систему новым антифризом с удалением воздушных пробок.

Важные предостережения:

- Не превышайте время экспозиции состава в системе – агрессивные компоненты могут повредить алюминиевые детали или резиновые патрубки.

- Избегайте средств с сильными кислотами (например, соляной) для систем с алюминиевыми радиаторами.

- Тщательно удаляйте остатки промывки водой – смешивание с антифризом может вызвать гелеобразование или коррозию.

| Тип загрязнения | Рекомендуемый состав | Примечание |

|---|---|---|

| Накипь (соли кальция/магния) | Кислотные промывки (ортофосфорная, лимонная кислота) | Эффективны против известкового налета |

| Ржавчина, окислы металлов | Средства на основе ингибированных кислот | Содержат антикоррозионные присадки |

| Органика, масляная эмульсия | Щелочные или нейтральные составы | Безопасны для резины и алюминия |

После промывки обязателен контроль уровня антифриза в первые 100-200 км пробега из-за возможного выхода остатков воздушных пробок. Если кипение антифриза повторяется – ищите механические причины (засор радиатора, неисправность помпы).

Отказ вентилятора охлаждения

Неисправность вентилятора охлаждения радиатора – одна из наиболее частых и опасных причин закипания антифриза. Когда двигатель работает под нагрузкой на малых скоростях или стоит в пробке, тепло, отводимое радиатором, не успевает рассеиваться естественным потоком воздуха. В этот критический момент должен включаться вентилятор, создавая принудительный обдув.

Если вентилятор не срабатывает, радиатор перестает эффективно охлаждать циркулирующий антифриз. Температура жидкости стремительно растет, достигая точки кипения даже при исправном термостате и достаточном уровне ОЖ. Особенно ярко это проявляется в жаркую погоду или при длительной работе двигателя на холостом ходу.

Причины отказа и методы диагностики

Основные причины, по которым вентилятор охлаждения не включается:

- Электрические проблемы:

- Перегоревший предохранитель цепи вентилятора.

- Неисправное реле вентилятора (залипание контактов, обрыв катушки).

- Обрыв или короткое замыкание в электропроводке (жгуты, разъемы, клеммы).

- Окисление или плохой контакт в разъемах вентилятора, реле, датчиков.

- Выход из строя электродвигателя вентилятора (износ щеток, заклинивание подшипника, обмотки).

- Неисправность датчиков или ЭБУ:

- Отказ датчика температуры охлаждающей жидкости (ДТОЖ), подающего сигнал на включение вентилятора.

- Неисправность датчика включения кондиционера (если вентилятор должен включаться при активации А/С).

- Сбой в работе электронного блока управления (ЭБУ) двигателем, управляющего вентилятором.

- Механические повреждения:

- Заклинивание подшипника или крыльчатки вентилятора из-за загрязнения или износа.

- Обрыв ремня привода вентилятора (на старых моделях с механическим приводом от двигателя).

Диагностика проблемы:

- Визуальный осмотр: Проверьте целостность проводов, разъемов, состояние крыльчатки на предмет повреждений.

- Проверка предохранителя и реле: Найдите в монтажном блоке предохранитель и реле вентилятора, проверьте их целостность (замените подозрительные на заведомо исправные).

- Проверка питания двигателя:

Действие Напряжение Вывод Подать +12В напрямую к клеммам моторчика вентилятора (при снятом разъеме) Вентилятор работает Мотор исправен. Проблема в цепи управления/питания. Подать +12В напрямую к клеммам моторчика вентилятора (при снятом разъеме) Вентилятор НЕ работает Неисправен электродвигатель вентилятора. - Проверка цепи управления: С помощью мультиметра проверьте наличие управляющего сигнала с ЭБУ (или +12В через реле) на разъеме вентилятора при достижении двигателем рабочей температуры (около 95-105°C) или при включении кондиционера.

- Проверка датчиков: Проверьте сопротивление ДТОЖ в холодном и горячем состоянии, сверьте с номиналом. Проверьте работу датчика включения А/С (если применимо).

Устранение неисправности

Метод ремонта зависит от выявленной причины:

- Замена предохранителя/реле: Установите новые элементы с таким же номиналом.

- Ремонт проводки: Замените поврежденные провода, зачистите и обожмите клеммы, обработайте разъемы контактной смазкой.

- Замена электродвигателя вентилятора: Установите новый моторчик или весь блок в сборе.

- Замена датчика температуры (ДТОЖ): Установите новый датчик, соответствующий спецификации автомобиля.

- Чистка и смазка: При заклинивании из-за грязи – снимите, разберите (если возможно), очистите и смажьте подшипник.

- Диагностика/замена ЭБУ: В случае подозрений на сбой ЭБУ требуется углубленная компьютерная диагностика и, при необходимости, ремонт или замена блока.

Игнорирование неработающего вентилятора гарантированно приводит к перегреву двигателя и закипанию антифриза, что чревато серьезными последствиями: деформацией ГБЦ, прогаром прокладки ГБЦ, задирами в цилиндрах и капитальным ремонтом.

Проверка предохранителей и замена электромотора вентилятора

Неисправность цепи питания вентилятора охлаждения – распространённая причина отказа системы и последующего закипания антифриза. Начинайте диагностику с проверки целостности предохранителей, так как они защищают цепь электромотора от перегрузок и коротких замыканий.

Найдите монтажный блок предохранителей (расположение указано в руководстве к авто), идентифицируйте предохранитель, отвечающий за вентилятор охлаждения. Используйте схему на крышке блока или сервисную документацию для точного определения нужного элемента.

- Извлеките предохранитель специальным пинцетом (обычно в блоке) или плоскогубцами.

- Визуально осмотрите плавкую перемычку внутри корпуса: обрыв или почернение указывает на перегорание.

- Прозвоните мультиметром в режиме проверки целостности цепи: отсутствие звукового сигнала подтверждает неисправность.

- Замените предохранитель на аналогичный по номиналу (указан на корпусе). Установка элемента с большим током срабатывания опасна!

Если после замены предохранителя вентилятор не запускается при прогретом двигателе, проблема в электромоторе или цепи управления. Проверьте подачу напряжения на разъём мотора мультиметром при включённом зажигании и достижении рабочей температуры ОЖ. Отсутствие напряжения указывает на неполадки реле, датчиков или проводки.

Замена электромотора вентилятора

При подтверждённой неисправности мотора (отсутствие вращения при подаче напряжения, посторонние шумы, заклинивание) выполните замену:

- Отсоедините минусовую клемму аккумулятора.

- Снимите разъём питания электромотора.

- Открутите крепёжные болты или гайки (обычно 2-4 шт.), удерживающие вентилятор в сборе с кожухом на радиаторе.

- Аккуратно извлеките узел из моторного отсека, избегая повреждения радиатора.

- Отделите электромотор от пластикового вентилятора (крепление винтами или защёлками), если замена требуется только ему.

- Установите новый мотор, соберите узел в обратной последовательности.

После замены обязательно проверьте работу системы: запустите двигатель, дождитесь прогрева до рабочей температуры и убедитесь в своевременном включении вентилятора. Контролируйте уровень и состояние антифриза в расширительном бачке.

Износ водяного насоса (помпы)

Водяной насос (помпа) – ключевой элемент системы охлаждения, обеспечивающий принудительную циркуляцию антифриза по малому и большому кругам, отводя избыточное тепло от двигателя к радиатору. Его исправная работа критически важна для поддержания оптимального температурного режима двигателя.

Износ помпы напрямую приводит к нарушению циркуляции антифриза. Сниженный поток охлаждающей жидкости не успевает эффективно отводить тепло от горячих деталей двигателя (особенно в зоне рубашки охлаждения ГБЦ и цилиндров) и охлаждаться в радиаторе. Это вызывает локальный или общий перегрев антифриза, приводящий к его закипанию даже при исправном термостате и вентиляторах.

Причины износа помпы и способы устранения

Основные неисправности водяного насоса, провоцирующие кипение антифриза:

- Разрушение крыльчатки (импеллера):

- Причина: Коррозия (особенно при смешивании несовместимых антифризов или использовании воды), кавитация (разрушение поверхности пузырьками пара при работе), механическое повреждение из-за низкого качества детали или попадания твердых частиц (продуктов коррозии, старой прокладки ГБЦ).

- Решение: Замена водяного насоса. Обязательная промывка системы охлаждения перед установкой новой помпы.

- Течь через дренажное отверстие (сапун) или уплотнительный сальник:

- Причина: Износ сальника вала помпы, разрушение подшипника вала, приводящее к биению и разгерметизации сальника.

- Решение: Замена водяного насоса. Долив или замена антифриза только после устранения течи и проверки уровня.

- Люфт подшипника вала помпы:

- Причина: Естественный износ подшипника, потеря смазки, некачественная деталь.

- Решение: Замена водяного насоса. Важно проверить состояние приводного ремня (ГРМ или приводного), так как его обрыв или соскакивание из-за заклинившей помпы может привести к серьезным повреждениям двигателя.

- Коррозия корпуса помпы:

- Причина: Использование некачественного или старого антифриза, потеря им антикоррозионных свойств, применение обычной воды.

- Решение: Замена водяного насоса. Обязательная замена охлаждающей жидкости на свежую, рекомендованную производителем.

Диагностика и важные замечания:

| Признак | Возможная причина |

|---|---|

| Течь антифриза из дренажного отверстия помпы | Износ сальника/подшипника |

| Гул, вой или скрежет со стороны помпы | Сильный износ или разрушение подшипника |

| Люфт шкива помпы при покачивании | Критический износ подшипника |

| Перегрев двигателя без видимых течей | Разрушение крыльчатки, плохая циркуляция |

Помпа часто приводится ремнем ГРМ. При замене помпы, обслуживаемой ремнем ГРМ, настоятельно рекомендуется менять и ремень ГРМ, и натяжные ролики одновременно, даже если их ресурс не полностью выработан. Повторный демонтаж для замены только ремня позже обойдется дороже. Всегда используйте качественные запчасти и соблюдайте момент затяжки болтов крепления помпы.

Замена помпы с сопутствующей заменой привода

Помпа (водяной насос) – критический элемент системы охлаждения, обеспечивающий циркуляцию антифриза. При её неисправности (подшипники, крыльчатка, сальник) циркуляция нарушается, что провоцирует локальный перегрев и кипение охлаждающей жидкости. Часто износ помпы напрямую связан с состоянием привода (ремня ГРМ или цепи), поэтому их совместная замена является стандартной практикой.

Пренебрежение заменой привода при установке новой помпы значительно повышает риск повторной поломки. Старый ремень/цепь могут порваться или проскальзывать, что приведёт к остановке насоса, моментальному перегреву двигателя и повторному закипанию антифриза. Кроме того, доступ к помпе обычно требует демонтажа приводных компонентов, делая их замену логичным и экономически оправданным шагом.

Ключевые этапы работ

Процесс включает несколько обязательных шагов:

- Демонтаж защитных кожухов и приводных элементов: Снятие ремня ГРМ/сервисного ремня, натяжителей, роликов или цепи ГРМ согласно схеме конкретного двигателя.

- Замена помпы:

- Отсоединение патрубков (осторожно со сливом антифриза).

- Откручивание крепёжных болтов.

- Очистка посадочной поверхности блока цилиндров/ГБЦ от старой прокладки и загрязнений.

- Установка новой помпы с чистой прокладкой (иногда с рекомендованным герметиком).

- Замена комплекта привода: Установка нового ремня ГРМ/цепи, натяжителей, роликов, сальников коленвала/распредвала (если предусмотрено регламентом).

- Сборка и заправка:

- Обратная сборка всех снятых узлов.

- Заправка системы свежим антифризом.

- Тщательная прокачка системы для удаления воздушных пробок.

Важные аспекты:

| Момент затяжки | Строгое соблюдение момента затяжки болтов помпы и элементов привода (перетяжка повреждает детали, недотяг ведёт к протечкам). |

| Метки ГРМ | Обязательная фиксация и точное совмещение меток газораспределительного механизма при замене ремня/цепи. Ошибка ведёт к удару клапанов о поршни. |

| Качество комплектующих | Использование помпы и комплекта привода проверенных производителей. Дешёвые аналоги часто имеют малый ресурс. |

| Проверка после замены | Контроль уровня антифриза, отсутствия протечек, равномерного прогрева двигателя и патрубков печки на всех режимах работы. |

Воздушные пробки в патрубках охлаждения

Воздушные пробки образуются при попадании воздуха в герметичный контур системы охлаждения. Пузыри скапливаются в верхних точках патрубков и радиатора, блокируя циркуляцию антифриза. Это нарушает теплообмен и приводит к локальному перегреву двигателя даже при достаточном уровне жидкости в расширительном бачке.

Наличие воздуха проявляется хаотичным ростом температуры на приборной панели, бульканьем в салоне при работе печки и холодным воздухом из дефлекторов при горячем моторе. Длительное игнорирование проблемы провоцирует деформацию ГБЦ и прогар прокладки из-за неравномерного охлаждения цилиндров.

Основные причины и устранение

Распространенные источники завоздушивания:

- Неправильная замена антифриза (слив под давлением, резкое заполнение системы)

- Трещины в патрубках или прохудившиеся хомуты

- Неисправность крышки расширительного бачка (слабый клапан)

- Дефекты помпы или термостата

Процедура удаления воздуха:

- Заглушить двигатель после достижения рабочей температуры, дать остыть до 50°C

- Ослабить хомут патрубка печки (наиболее высокого в контуре)

- Открыть крышку расширительного бачка, обернув горловину плотной тканью

- Медленно снять патрубок до появления шипения воздуха и капель антифриза

- Затянуть хомут при появлении ровной струи без пузырей

- Долить антифриз до отметки «MAX», запустить двигатель на 10 минут

Для профилактики после ремонта системы всегда выполняйте прокачку: заведите мотор с открытой крышкой бачка и прогрейте до срабатывания вентилятора, периодически нажимая на патрубки для вытеснения пузырей. Проверяйте герметичность соединений раз в 3 месяца – мокрые потеки на стыках патрубков сигнализируют о подсосе воздуха.

Удаление воздуха методом прокачки системы

Прокачка системы охлаждения – обязательный этап при замене антифриза или после ремонта, требующего разгерметизации контура. Воздушные пробки нарушают циркуляцию ОЖ, провоцируя локальный перегрев двигателя и закипание антифриза даже при исправном термостате.

Для эффективного удаления воздуха используйте штатные воздухоотводчики, расположенные в верхних точках системы (обычно на радиаторе, патрубке печки или термостате). На современных авто также применяются автоматические клапаны, но ручная прокачка обеспечивает более надежный результат.

Пошаговая инструкция по прокачке

- Заглушите двигатель после достижения рабочей температуры и дайте ему остыть до 40-50°C.

- Снимите крышку расширительного бачка, защитив руки тряпкой.

- Найдите воздухоотводящий штуцер (в руководстве к авто укажут точное расположение).

- Подсоедините к штуцеру прозрачный шланг, опустив его конец в пустую емкость.

Ключевые этапы процесса:

- Запустите двигатель и прогрейте его до включения вентилятора

- Откройте штуцер на 1-2 оборота, наблюдая за выходящей жидкостью

- Дождитесь прекращения пузырьков воздуха в потоке ОЖ

- Затяните штуцер при появлении стабильной струи антифриза

После завершения процедуры обязательно проверьте уровень антифриза и долейте его до отметки «MAX». Контрольная поездка с последующим осмотром системы на течь подтвердит успешность прокачки.

| Признак успешной прокачки | Ошибка при выполнении |

|---|---|

| Равномерный прогрев патрубков радиатора и печки | Неполное открытие штуцера (риск срыва резьбы) |

| Отсутствие бульканья в салоне при работе печки | Прогорание ГБЦ из-за запуска двигателя с закрытым штуцером |

Прогоревшая прокладка головки блока цилиндров

Прогорание прокладки ГБЦ – критическая неисправность, при которой нарушается герметичность камер сгорания, масляных и охлаждающих каналов. Газы из цилиндров проникают в систему охлаждения, создавая избыточное давление и вызывая закипание антифриза даже при нормальной температуре двигателя.

Характерными признаками проблемы являются белый густой дым из выхлопной трубы с запахом антифриза, эмульсия (пена) на масляном щупе или под крышкой маслозаливной горловины, а также пузырьки газа в расширительном бачке при работающем моторе. Утечки охлаждающей жидкости в районе стыка ГБЦ и блока также указывают на повреждение прокладки.

Причины прогорания

- Перегрев двигателя: Деформация ГБЦ из-за температурных нагрузок

- Неправильная затяжка болтов ГБЦ: Неравномерное прилегание прокладки

- Детонация или калильное зажигание: Ударные нагрузки на прокладку

- Естественный износ: Старение материала прокладки

- Дефекты поверхности привалочных плоскостей: Коррозия, царапины, искривление

Последовательность устранения

- Диагностика давления в цилиндрах (компрессия/тест на утечку)

- Снятие головки блока цилиндров

- Дефектовка привалочных плоскостей ГБЦ и блока на искривление

- Фрезеровка ГБЦ (при необходимости)

- Очистка поверхностей от старой прокладки и нагара

- Установка новой прокладки с соблюдением момента и порядка затяжки болтов

- Замена масла и антифриза (обязательно!)

| Критичные последствия игнорирования | Профилактические меры |

|---|---|

| Разрушение поршней и колец | Своевременная замена антифриза |

| Гидроудар при попадании ОЖ в цилиндры | Контроль температуры двигателя |

| Задиры на стенках цилиндров | Использование качественного топлива |

| Разрушение каталитического нейтрализатора | Правильная затяжка ГБЦ после ремонта |

Категорически не рекомендуется использовать герметики для системы охлаждения – они дают временный эффект, но не устраняют основную проблему и могут забить радиаторы. Ремонт требует полной разборки и профессионального подхода.

Диагностика газов в антифризе и замена прокладки ГБЦ

Прорыв выхлопных газов в систему охлаждения через поврежденную прокладку головки блока цилиндров (ГБЦ) – одна из самых серьезных причин закипания антифриза. Газы под высоким давлением из камеры сгорания проникают в рубашку охлаждения, создавая воздушные пробки, нарушая циркуляцию и резко повышая температуру кипения жидкости. Это приводит к локальному перегреву и активному парообразованию.

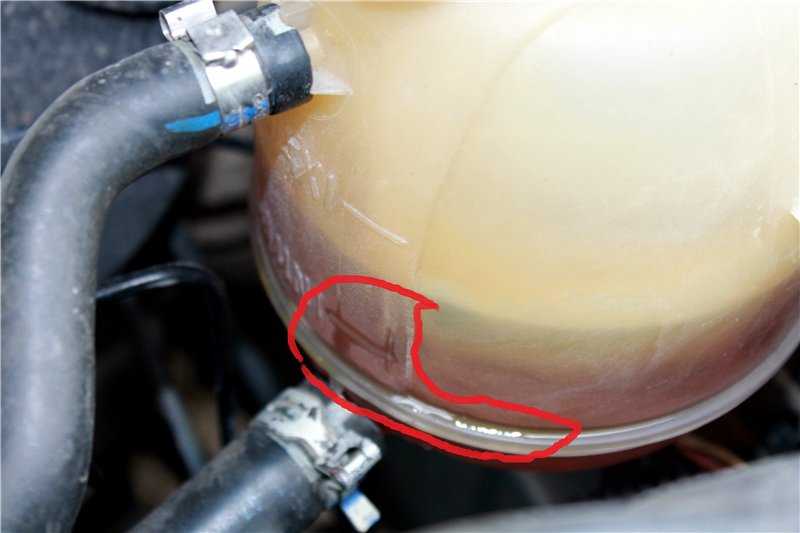

Характерными признаками данной неисправности, помимо кипения, являются: белый густой дым из выхлопной трубы (особенно на прогретом двигателе), быстрое падение уровня антифриза в расширительном бачке, появление масляной эмульсии на крышке маслозаливной горловины или под пробкой расширительного бачка, а также неровная работа двигателя на холостом ходу из-за нарушения компрессии.

Выявление прорыва газов

Точно подтвердить пробой прокладки ГБЦ позволяет специализированная диагностика:

- Тестер на утечку газов (газоанализатор охлаждающей жидкости): Специальное устройство с индикаторной жидкостью устанавливается вместо пробки расширительного бачка. Если в антифриз прорываются выхлопные газы (особенно углекислый газ), индикаторная жидкость меняет цвет (чаще всего с синего на желтый/зеленый). Это самый надежный и быстрый метод.

- Визуальный осмотр: Поиск масляной пленки в расширительном бачке, пузырьков газа в антифризе при работе двигателя на холостом ходу (с открытой пробкой бачка на непрогретом моторе!), следов выпотевания антифриза на стыке ГБЦ и блока цилиндров.

- Проверка компрессии: Существенное различие в компрессии между соседними цилиндрами может косвенно указывать на повреждение прокладки между ними.

- Анализ выхлопных газов на наличие паров антифриза: Специальное оборудование может выявить следы этиленгликоля или его продуктов горения в выхлопе.

Процесс замены прокладки ГБЦ

Замена прокладки ГБЦ – сложная и ответственная процедура, требующая навыков и соблюдения технологии:

- Подготовка: Полное слитие охлаждающей жидкости и масла. Отсоединение всех патрубков, шлангов, проводов и элементов навесного оборудования, препятствующих снятию ГБЦ. Демонтаж впускного/выпускного коллекторов (при необходимости).

- Снятие ГБЦ: Откручивание болтов/шпилек крепления головки блока в строго обратной последовательности, указанной производителем (обычно от краев к центру крест-накрест). Аккуратное снятие головки.

- Очистка и дефектовка: Тщательная очистка привалочных плоскостей ГБЦ и блока цилиндров от старой прокладки и нагара. Обязательная проверка плоскости головки на искривление (обычно щупами под линейку). При превышении допуска (обычно 0.05-0.1 мм) – фрезеровка ГБЦ. Проверка блока на деформацию.

- Установка новой прокладки: Укладка новой прокладки ГБЦ строго по меткам (ориентирам) на ней (верх/низ, перед/зад). Использование только прокладки, рекомендованной производителем двигателя.

- Установка ГБЦ: Осторожная установка головки на блок. Вставка и предварительная затяжка новых болтов (шпилек) крепления ГБЦ в последовательности, указанной в руководстве (обычно от центра к краям).

- Затяжка болтов ГБЦ: Окончательная затяжка болтов производится в несколько этапов (обычно 2-3) с определенным моментом затяжки для каждого этапа и углом доворота. Крайне важно строго соблюдать указанную производителем последовательность, моменты и углы затяжки! Использование динамометрического ключа и угломера обязательно.

- Сборка: Установка всех снятых компонентов (распределительные валы, коллекторы, клапанная крышка, навесное оборудование, патрубки). Замена масла и заливка нового антифриза.

- Прогрев и проверка: После сборки запустить двигатель, прогреть до рабочей температуры, проверить на отсутствие течей охлаждающей жидкости и масла. Контролировать уровень антифриза после первых поездок, проверить работу печки и отсутствие пузырей в расширительном бачке.

Важно: После замены прокладки ГБЦ часто требуется регулировка тепловых зазоров клапанов (если привод OHV или OHC). На двигателях с цепью/ремнем ГРМ необходимо убедиться в правильности установки меток газораспределения.

Неисправность датчика температуры охлаждающей жидкости

Некорректная работа датчика температуры охлаждающей жидкости (ДТОЖ) напрямую влияет на систему охлаждения двигателя. При выходе из строя или ложных показаниях этого элемента блок управления (ЭБУ) получает неверную информацию о реальной температуре антифриза.

Ошибки в данных провоцируют сбои в алгоритмах управления вентилятором радиатора и термостатом. ЭБУ может не включать вентилятор при достижении критической температуры или активировать его слишком поздно, что приводит к перегреву и закипанию антифриза в расширительном бачке.

Основные причины и диагностика

Типичные неполадки ДТОЖ:

- Обрыв электрической цепи или окисление контактов

- Выход из строя термистора (внутреннего чувствительного элемента)

- Механические повреждения корпуса датчика

- Неплотная установка или нарушение герметичности резьбового соединения

Признаки неисправности: хаотичное включение/выключение вентилятора, показания температуры на приборной панели, не соответствующие реальному состоянию (стрелка в красной зоне при холодном двигателе или отсутствие роста при прогреве), ошибки OBD-II (например, P0115-P0118).

| Действие | Метод проверки |

|---|---|

| Проверка сопротивления | Измерение мультиметром при разной температуре (сравнение с табличными значениями для конкретной модели авто) |

| Диагностика напряжения | Контроль опорного напряжения (5В) и сигнального провода при включенном зажигании |

| Визуальный осмотр | Обнаружение трещин, подтёков антифриза, коррозии на разъёмах |

Устранение: замена датчика на оригинальный или рекомендованный производителем аналог с предварительной очисткой посадочного места. Обязательная проверка уровня антифриза и удаление воздушных пробок после установки нового элемента.

Тестирование датчика мультиметром и установка нового

Для проверки датчика температуры охлаждающей жидкости (ДТОЖ) мультиметром сначала отсоедините электрический разъем от датчика. Установите мультиметр в режим измерения сопротивления (Омы). Подсоедините щупы прибора к контактам датчика, предварительно очистив их от загрязнений. Сравните полученные показания сопротивления с нормативными значениями для вашей модели авто (обычно от 2000–3000 Ом при +20°C до 200–400 Ом при 90°C).

Если сопротивление не соответствует спецификации или отсутствует (обрыв цепи), датчик требует замены. Дополнительно проверьте целостность проводки: подключите мультиметр к проводам разъема (режим "прозвонки"). Отсутствие сигнала указывает на повреждение проводов. При замене сливать антифриз не обязательно, если датчик расположен в верхней части системы – достаточно быстро выкрутить старый элемент и установить новый.

Пошаговая замена ДТОЖ

- Отсоедините минусовую клемму аккумулятора.

- Слейте часть антифриза через расширительный бачок до уровня ниже датчика.

- Снимите электрический разъем и ключом (обычно на 19–22 мм) выкрутите неисправный датчик.

- Уплотнительную резьбу нового датчика обработайте термостойким герметиком (не используйте фум-ленту!).

- Вкрутите датчик вручную до упора, затем дотяните ключом с моментом 15–20 Н∙м.

- Долейте антифриз до нормы, подключите разъем и клемму АКБ.

Важно: После установки запустите двигатель и проверьте:

- Отсутствие подтеканий антифриза в районе датчика

- Корректность показаний температуры на приборной панели

- Работу вентилятора охлаждения при достижении рабочих температур

Механические повреждения патрубков или шлангов системы

Патрубки и шланги системы охлаждения постоянно подвергаются вибрациям, перепадам температур и внешним воздействиям. Со временем резина теряет эластичность, а пластиковые элементы становятся хрупкими, что приводит к образованию трещин, проколов или разрывов. Даже незначительное повреждение нарушает герметичность контура, провоцируя утечку антифриза и падение давления в системе.

При повреждениях охлаждающая жидкость может вытекать струйками или каплями на горячие детали двигателя (например, выпускной коллектор), что вызывает характерное шипение и активное парообразование. Визуально это часто воспринимается как "кипение", хотя реального закипания антифриза из-за перегрева не происходит – пар образуется от контакта жидкости с раскалёнными поверхностями.

Причины и методы устранения

Основные факторы повреждений и способы их устранения:

- Перетирание о другие детали – шланги трутся о кронштейны, кузов или элементы навесного оборудования. Устраняется установкой защитных хомутов, корректировкой трассировки или заменой деформированных патрубков.

- Химическая деградация резины – контакт с маслом, топливом или агрессивными техническими жидкостями. Требует замены шлангов на оригинальные или совместимые аналоги с проверкой герметичности соседних систем.

- Некорректный монтаж – пережатие, перекручивание или чрезмерное натяжение при установке. Необходима замена дефектного элемента с соблюдением геометрии заводской прокладки и усилия затяжки хомутов.

Диагностика: Визуальный осмотр при холодном двигателе на предмет:

- Мокрых подтёков антифриза (особенно в местах соединений).

- Вздутий, расслоений или микротрещин на поверхности шлангов.

- Следов "пыления" резины (белёсый налёт).

| Тип повреждения | Риски | Экстренные меры |

|---|---|---|

| Сквозная трещина/разрыв | Быстрая потеря антифриза, перегрев двигателя | Установка временной заплатки из термостойкого клея/хомута, долив воды |

| Микротрещины | Постепенная утечка, падение давления | Замена при первой возможности, контроль уровня антифриза |

Профилактика: Регулярная замена шлангов каждые 4-5 лет или 80-100 тыс. км пробега, даже при отсутствии видимых дефектов. Использование антифризов с ингибиторами коррозии, не разрушающими резиновые компоненты.

Визуальный осмотр и замена поврежденных элементов

Методично проверьте все компоненты системы охлаждения при холодном двигателе. Начинайте с расширительного бачка: оцените уровень антифриза, наличие маслянистой эмульсии на поверхности или ржавых хлопьев. Осмотрите корпус бачка на предмет трещин, особенно в местах креплений и вокруг горловины.

Переходите к шлангам: сожмите верхний и нижний патрубки радиатора, шланги печки и термостата. Ищите вздутия, потертости, затвердевшие участки или следы протечек в местах соединений с металлическими трубками. Проверьте хомуты – они должны плотно обжимать шланги без глубоких врезов в резину.

Критичные элементы для диагностики:

- Радиатор: засор сот, нарушение геометрии пластин, коррозия боковых пластиковых бачков, микротрещины в местах пайки

- Прокладка термостата: расслоение материала, остатки старой герметизирующей пасты

- Помпа: люфт вала при покачивании, следы тосола на дренажном отверстии

- Печка: влажные пятна под торпедо возле патрубков, запах антифриза в салоне

Порядок замены поврежденных деталей:

- Слейте антифриз через сливные пробки радиатора и блока цилиндров

- Ослабьте хомуты поврежденного элемента, аккуратно сдвигая шланги с патрубков

- Демонтируйте неисправную деталь (радиатор, помпу, термостат)

- Зачистите посадочные поверхности от загрязнений металлической щеткой

- Установите новую деталь с оригинальной прокладкой (при наличии)

- Нанесите тонкий слой герметика на стыки только при указании в инструкции

- Затяните крепеж динамометрическим ключом с усилием производителя

Контрольные операции после замены:

| Заправка системы | Используйте рекомендованный тип антифриза через воронку |

| Удаление воздуха | Прогрейте двигатель с открытой крышкой бачка до включения вентилятора |

| Проверка на герметичность | Осмотрите стыки под давлением 1.2-1.5 бар при работающем моторе |

| Повторный осмотр | Через 100 км пробега проконтролируйте уровень охлаждающей жидкости |

Смешивание несовместимых типов антифриза

Разные классы охлаждающих жидкостей (G11, G12, G12+, G13) содержат специфические пакеты присадок – силикатные, карбоксилатные или гибридные. При смешивании несовместимых составов происходит химическая реакция между компонентами, приводящая к образованию нерастворимых осадков и гелеобразных сгустков. Эти образования забивают тонкие каналы радиатора и рубашки охлаждения двигателя.

Образовавшаяся взвесь нарушает циркуляцию антифриза, снижает эффективность теплообмена и провоцирует локальный перегрев жидкости. В зонах повышенных температур (возле стенок цилиндров, выпускного коллектора) это вызывает интенсивное парообразование. Пузырьки пара скапливаются в верхних точках системы, создавая паровые пробки и резко увеличивая давление, что визуально проявляется как кипение с выбросом жидкости через расширительный бачок.

Последствия и методы устранения

Типичные признаки проблемы:

- Появление коричневого желеобразного налета на крышке расширительного бачка или пробке радиатора

- Выпадение хлопьевидного осадка в бачке или шлангах

- Быстрый перегрев двигателя после запуска

Действия для устранения:

- Немедленно прекратить эксплуатацию автомобиля во избежание повреждения двигателя.

- Полностью слить загрязненную смесь через нижнюю пробку радиатора и блока цилиндров.

- Промыть систему специальными средствами в последовательности:

- Заливка промывочного состава + дистиллированная вода

- Прогрев двигателя до рабочей температуры (10-15 минут)

- Слив и повтор цикла до появления чистой воды на выходе

- Заполнить систему одним типом антифриза, рекомендованным производителем авто.

| Совместимость типов | G11 | G12(+) | G13 |

|---|---|---|---|

| G11 (силикатный) | Да | Нет | Нет |

| G12(+) (карбоксилатный) | Нет | Да | Только с G12++/G13* |

| G13 (лобридный) | Нет | Только с G12++ | Да |

*Смешивание G12+ и G13 допустимо только при маркировке "G12++" на упаковке

Полная замена охлаждающей жидкости с промывкой системы

Полная замена антифриза с обязательной промывкой системы охлаждения – наиболее радикальный и эффективный способ борьбы с кипением, вызванным загрязнением, потерей свойств старой жидкости или несовместимостью компонентов. Процедура требует тщательной подготовки и последовательности действий для гарантированного удаления всех отложений, осадка и остатков предыдущего состава. Промывка восстанавливает нормальную циркуляцию и теплоотдачу, устраняя одну из ключевых причин перегрева и закипания.

Проведение замены включает несколько этапов: слив старого антифриза, выбор и использование промывочного состава, многократная проливка системы чистой водой, заливка свежего концентрата или готового антифриза правильной концентрации с обязательной прокачкой для удаления воздушных пробок. Каждый этап критически важен для предотвращения повторного быстрого загрязнения новой жидкости или образования воздушных карманов, провоцирующих локальный перегрев и кипение.

Этапы проведения работ

- Слив отработанного антифриза:

- Обеспечьте остывание двигателя до безопасной температуры (40-50°C).

- Подставьте емкость под сливные пробки радиатора и блока цилиндров.

- Открутите пробки, слейте жидкость. Проверьте цвет и наличие примесей (масло, ржавчина, гель) – это укажет на проблемы.

- Промывка системы:

- Закройте сливные пробки, залейте специализированную промывку (кислотную для накипи/ржавчины, щелочную для органических отложений) или дистиллированную воду с лимонной кислотой (50-100 гр на 10 л).

- Запустите двигатель на 10-15 минут (до рабочей температуры), затем заглушите и полностью слейте промывочный состав.

- Повторяйте проливку чистой дистиллированной водой до момента, пока сливаемая вода не станет абсолютно прозрачной (обычно 3-5 циклов).

- Заливка нового антифриза:

- Используйте только рекомендованный производителем авто тип жидкости (G11, G12, G12++, G13). Смешивание разных типов недопустимо!

- Применяйте концентрат, разведенный дистиллированной водой в пропорции, указанной на упаковке (чаще 1:1), или готовый к применению состав.

- Заливайте жидкость медленно через расширительный бачок до отметки "MAX" на холодном двигателе.

- Удаление воздушных пробок (прокачка):

- Запустите двигатель с открытой крышкой расширительного бачка, прогрейте до рабочей температуры.

- Нажимайте на шланги печки (в салоне), прогревайте печку на максимальной температуре и оборотах вентилятора.

- Долейте антифриз до нужного уровня после остановки двигателя и его остывания.

| Критерий | Промывка водой | Специализированная промывка |

|---|---|---|

| Эффективность против накипи/ржавчины | Слабая | Высокая (кислотные составы) |

| Эффективность против органики/масла | Нулевая | Высокая (щелочные составы) |

| Безопасность для резины/пластика | Абсолютная | Требует проверки совместимости |

| Стоимость | Минимальная | Средняя/Высокая |

Важно: После замены внимательно следите за температурой двигателя и уровнем антифриза в первые 100-200 км пробега. Появление пузырей в расширительном бачке или повторное закипание указывает на не устраненную воздушную пробку, негерметичность системы или серьезные неисправности (пробой прокладки ГБЦ, трещина в головке/блоке).

Список источников

При подготовке материала использовались авторитетные технические руководства и экспертные публикации, посвященные диагностике и обслуживанию автомобильных систем охлаждения. Основное внимание уделялось практическим аспектам выявления и устранения неисправностей, вызывающих закипание антифриза.

Следующие источники содержат детальную информацию о конструктивных особенностях системы охлаждения, физико-химических свойствах теплоносителей и инженерных решениях для предотвращения перегрева. Данные были верифицированы на соответствие актуальным стандартам автомобилестроения.

- Официальные сервисные мануалы производителей двигателей

- Техническая документация от разработчиков охлаждающих жидкостей

- Справочники по диагностике неисправностей автомобильных систем

- Монографии по термодинамике двигателей внутреннего сгорания

- Отчеты об испытаниях компонентов системы охлаждения

- Протоколы исследований температурных режимов работы ДВС

- Методические рекомендации автотехнических институтов