Подбор и установка ремонтных поршней ВАЗ-21083

Статья обновлена: 28.02.2026

В процессе эксплуатации двигателя ВАЗ-21083 цилиндры и поршневые кольца подвергаются естественному износу.

Увеличение зазоров приводит к падению компрессии, повышенному расходу масла и снижению мощности мотора.

Восстановление геометрии цилиндров требует расточки блока и установки поршней увеличенного диаметра.

Ремонтные размеры поршней позволяют компенсировать износ стенок цилиндров без замены блока двигателя.

Знание допустимых ремонтных размеров и правил подбора комплектующих критически важно для качественного восстановления силового агрегата.

Данное руководство содержит информацию по номинальным и ремонтным размерам поршней для двигателя ВАЗ-21083.

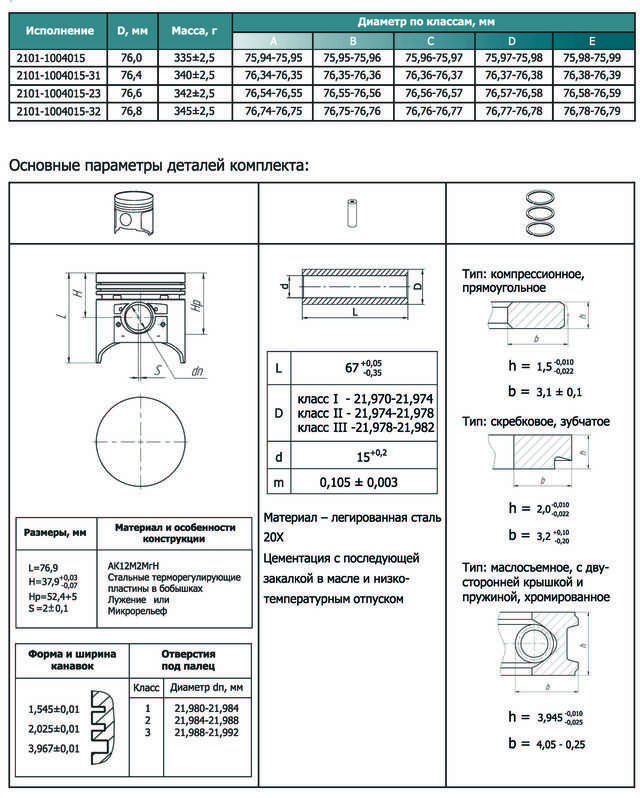

Расшифровка маркировки на поршнях ВАЗ-21083

Маркировка на поршнях ВАЗ-21083 наносится на верхнюю часть (днище) и содержит ключевую информацию о размерных параметрах. Она включает буквенно-цифровые обозначения, указывающие на принадлежность к двигателю, класс диаметра и категорию отверстия под поршневой палец.

Правильное понимание маркировки критически важно при подборе новых поршней во время капремонта двигателя. Несоответствие классов поршней и цилиндров приводит к ускоренному износу или заклиниванию.

Стандартная маркировка включает три основных элемента:

- Цифры "21083" - обозначение модели двигателя

- Буква (А, Б, В, Г, Д) - класс диаметра поршня

- Цифра (1, 2, 3) - класс отверстия под поршневой палец

Дополнительно на днище наносится стрелка, указывающая правильное направление установки поршня (должна быть направлена к передней части двигателя).

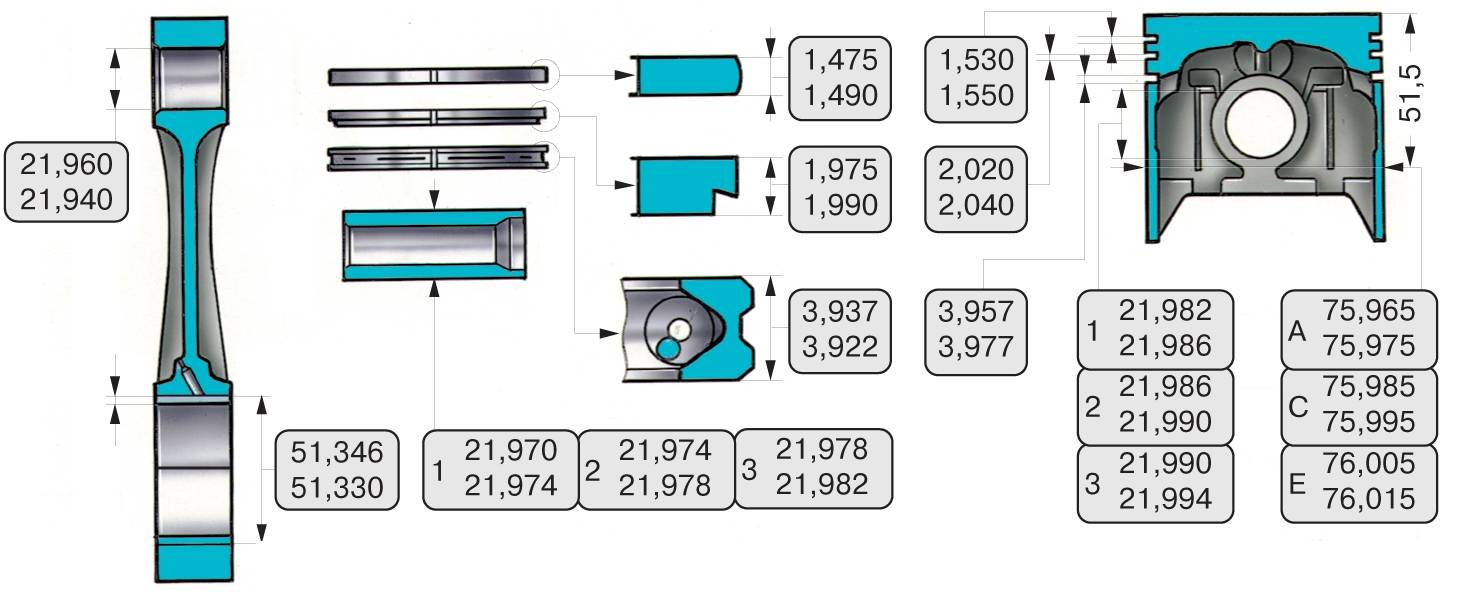

Таблицы размерных классов

Классификация поршней по диаметру:

| Класс | Диаметр (мм) |

|---|---|

| А | 82.00-82.01 |

| Б | 82.01-82.02 |

| В | 82.02-82.03 |

| Г | 82.03-82.04 |

| Д | 82.04-82.05 |

Классификация по диаметру отверстия под палец:

| Класс | Диаметр (мм) |

|---|---|

| 1 | 21.998-22.000 |

| 2 | 22.000-22.002 |

| 3 | 22.002-22.004 |

Стандартный диаметр поршня и допустимые износы

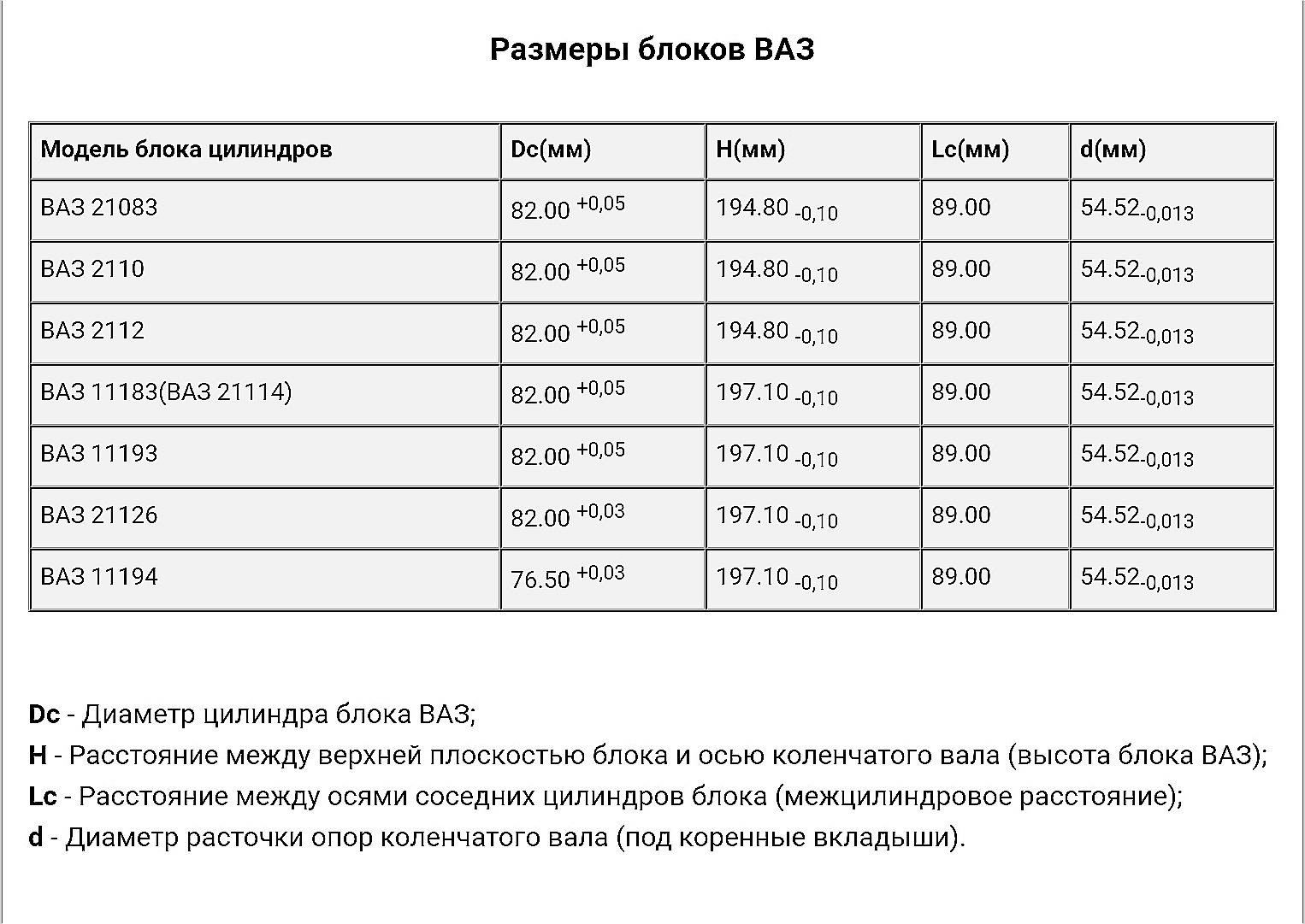

Стандартный номинальный диаметр поршня двигателя ВАЗ-21083 составляет 82.00 мм при температуре +20°C. Этот размер применяется для новых поршней при сборке двигателя без ремонта цилиндров.

Допустимый эксплуатационный износ поршня по диаметру не должен превышать 0.025 мм для корректной работы в цилиндре. При превышении этого значения требуется замена поршня или расточка блока цилиндров под ремонтный размер.

Параметры износа и ремонтные размеры

Основные критерии оценки состояния поршня:

- Максимальный зазор между поршнем и цилиндром: 0.045 мм (при замере в зоне юбки)

- Допустимая овальность юбки: не более 0.03 мм

- Допустимое сужение юбки к днищу: до 0.015 мм

| Ремонтная стадия | Диаметр поршня (мм) | Диаметр цилиндра (мм) |

|---|---|---|

| Стандарт | 82.00 | 82.00-82.01 |

| Ремонт 1 (+0.4 мм) | 82.40 | 82.39-82.41 |

| Ремонт 2 (+0.8 мм) | 82.80 | 82.79-82.81 |

Порядок замера диаметра поршня:

- Очистить юбку поршня от нагара

- Измерять в поперечном сечении относительно поршневого пальца

- Расположить микрометр на расстоянии 17.5 мм от днища

- Контролировать размер в двух перпендикулярных плоскостях

Важно: Поршни подбираются строго по массе (разброс не более 2.5 г в комплекте) и всегда заменяются комплектом. При расточке блока цилиндров обязательна установка поршней соответствующего ремонтного размера.

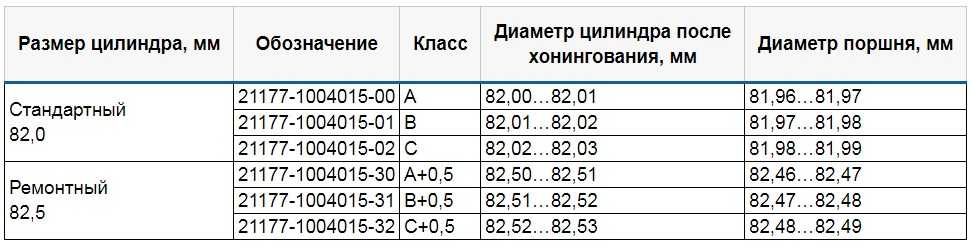

Первый ремонтный размер поршня ВАЗ-21083 (+0.4 мм)

Первый ремонтный размер поршней двигателя ВАЗ-21083 составляет +0.4 мм относительно номинального диаметра. Данный размер применяется при наличии незначительного износа цилиндров блока, когда стандартные поршни уже не обеспечивают требуемый зазор в паре поршень-цилиндр. Использование ремонтных поршней позволяет восстановить геометрию сопряжения без расточки блока до более крупных ремонтных размеров.

Номинальный диаметр цилиндра двигателя ВАЗ-21083 составляет 82.00 мм. При переходе на первый ремонтный размер производится расточка цилиндров до диаметра 82.40 мм с последующей хонингованной обработкой поверхности. Соответственно, поршни ремонтного размера +0.4 мм имеют увеличенный диаметр юбки, гарантирующий правильный тепловой зазор в пределах 0.025–0.045 мм после установки.

Ключевые особенности и требования

Применение поршней первого ремонтного размера требует обязательного выполнения следующих условий:

- Комплектная замена всех поршней в двигателе на изделия одного ремонтного размера и производителя.

- Обязательная расточка и хонингование всех цилиндров блока до диаметра 82.40±0.01 мм.

- Совместная установка с ремонтными поршневыми кольцами соответствующего размера (+0.4 мм).

- Контроль зазоров: замер теплового зазора между юбкой поршня и стенкой цилиндра после обработки блока.

Маркировка ремонтных поршней (+0.4 мм) наносится на днище изделия и включает обозначение размера (например, «0,4», «+40» или «▲» в зависимости от производителя). При подборе необходимо учитывать группу поршня по массе (обозначается краской на внутренней поверхности) для обеспечения балансировки коленчатого вала.

| Параметр | Номинальный размер | Первый ремонт (+0.4 мм) |

|---|---|---|

| Диаметр цилиндра | 82.00 мм | 82.40 мм |

| Диаметр юбки поршня | 81.965–81.975 мм | 82.365–82.375 мм |

| Допустимый зазор поршень-цилиндр | 0.025–0.045 мм | 0.025–0.045 мм |

После установки поршней первого ремонтного размера обязательна замена шатунных вкладышей на ремонтные, соответствующие шейкам коленвала. Пренебрежение этим требованием приведет к ускоренному износу кривошипно-шатунного механизма и сокращению ресурса двигателя.

Второй ремонтный размер поршня ВАЗ-21083 (+0.8 мм)

Данный размер применяется при значительном износе цилиндров двигателя, когда расточка под первый ремонт (+0.4 мм) уже недостаточна. Диаметр поршня составляет 82.80 мм. Использование поршней +0.8 мм требует обязательной расточки блока цилиндров до соответствующего размера и установки ремонтных колец аналогичного номинала.

Применение этого ремонта существенно увеличивает ресурс двигателя, но требует высокой точности обработки цилиндров и проверки зазора между поршнем и стенкой. Несоблюдение технологических допусков (рекомендуемый зазор 0.025-0.045 мм) приводит к повышенному расходу масла, стукам или заклиниванию.

Ключевые особенности и параметры

Для правильного подбора и установки учитывайте:

- Маркировка поршня: На днище наносится обозначение "0,8" или "82,8".

- Классы поршней: Как и у стандартных, существуют классы A, B, C, D (нанесены на днище). Требуют подбора к цилиндрам по таблице допусков.

- Комплектация: Обязательно используются кольца ремонтного размера 82.8 мм (маркировка на упаковке "82,8" или "0,8").

| Параметр | Значение |

|---|---|

| Диаметр поршня | 82.80 мм |

| Номинальный зазор поршень-цилиндр | 0.025–0.045 мм |

| Диаметр расточки цилиндра | 82.80 + 0.02 мм (чистота обработки Ra ≤ 0.32 мкм) |

| Требуемая высота компрессионных колец | 1.5 мм (верхнее), 1.75 мм (нижнее) |

Важно: После расточки блока и установки поршней обязательно выполняется хонингование цилиндров для формирования правильной сетки микрорисок, удерживающей масло. Пренебрежение этой операцией резко снижает ресурс узла.

Подбор поршневой группы под расточку блока

После диагностики износа цилиндров и принятия решения о расточке блока, критически важно правильно выбрать ремонтный размер поршневой группы. Точное соответствие диаметра новых поршней параметрам расточенных цилиндров обеспечит корректную работу двигателя и предотвратит ускоренный износ.

Для ВАЗ-21083 предусмотрены стандартизированные ремонтные размеры, отличающиеся от номинального диаметра 82.0 мм. Каждый ремонтный размер требует комплектной поставки поршней, колец и пальцев одного типоразмера от проверенного производителя.

Ремонтные размеры поршневой группы ВАЗ-21083

| Ремонтный размер | Диаметр поршня (мм) | Диаметр расточки блока (мм) |

|---|---|---|

| Первый | 82.40 | 82.40 |

| Второй | 82.80 | 82.80 |

Обязательные требования при подборе:

- Проверка маркировки весовой группы на днище поршней – все экземпляры должны принадлежать к одной категории (обычно обозначается краской)

- Контроль теплового зазора между поршнем и стенкой цилиндра (0.025–0.045 мм) после финальной обработки

- Использование колец с маркировкой, идентичной ремонтному размеру поршней

После расточки блока до выбранного диаметра выполняется хонингование для создания оптимальной шероховатости поверхности. Категорически запрещается установка поршней без предварительной проверки фактического диаметра цилиндров микрометром.

Требования к обработке цилиндров под ремонтные поршни

Расточка цилиндров выполняется исключительно на специализированном высокоточном оборудовании – вертикально-расточных станках. Обязательно использование алмазного или твердосплавного режущего инструмента для обеспечения чистоты и точности обработки поверхности. Перед началом работ блок цилиндров должен быть надежно зафиксирован на станине станка для исключения вибраций и смещений.

Точность геометрии цилиндра после обработки критична: овальность и конусность не должны превышать 0,01 мм. Диаметр расточенного цилиндра обязан строго соответствовать номинальному размеру выбранного ремонтного поршня с учетом требуемого теплового зазора, указанного производителем поршневой группы. Контроль размеров проводится микрометром или нутромером минимум в трех поясах по высоте цилиндра и в двух перпендикулярных плоскостях.

Ключевые этапы и параметры обработки

После расточки обязательна хонингование – финишная абразивная обработка для создания оптимальной шероховатости поверхности и микрорельефа, удерживающего масло. Требования к хонингованию:

- Угол пересечения хонинговочных рисок: 50°-60°

- Глубина микрорисок: 0,005-0,01 мм

- Шероховатость поверхности (Ra): 0,8-1,2 мкм

Параметры обработки цилиндров:

| Параметр | Допустимое значение | Инструмент контроля |

|---|---|---|

| Овальность | ≤ 0,01 мм | Нутромер |

| Конусность | ≤ 0,01 мм | Нутромер |

| Тепловой зазор поршень-цилиндр | 0,04-0,06 мм | Щуп / микрометр + нутромер |

Категорически запрещена установка ремонтных поршней без предварительной промывки блока цилиндров после хонингования! Мелкая металлическая и абразивная пыль должна быть полностью удалена горячей водой с моющим средством и щеткой, затем – тщательная продувка сжатым воздухом и смазка маслом.

Контроль зазора между поршнем и стенкой цилиндра

Зазор между поршнем и цилиндром критичен для ресурса двигателя ВАЗ-21083. Недостаточный зазор вызывает задиры и заклинивание при тепловом расширении, а чрезмерный – стуки, повышенный расход масла и потерю компрессии. Точный контроль обязателен при замене поршней или расточке блока.

Измерения проводят микрометром и нутромером после очистки поверхностей от нагара. Замеры цилиндра выполняют в трех поясах (верх/середина/низ) и двух перпендикулярных плоскостях (A и B). Диаметр поршня замеряют микрометром в зоне, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища.

Порядок расчета зазора

- Определите диаметр цилиндра в каждом поясе как среднее арифметическое между замерами в плоскостях A и B

- Сравните полученные значения цилиндра с диаметром поршня

- Рассчитайте зазор по формуле: Зазор = Диаметр цилиндра – Диаметр поршня

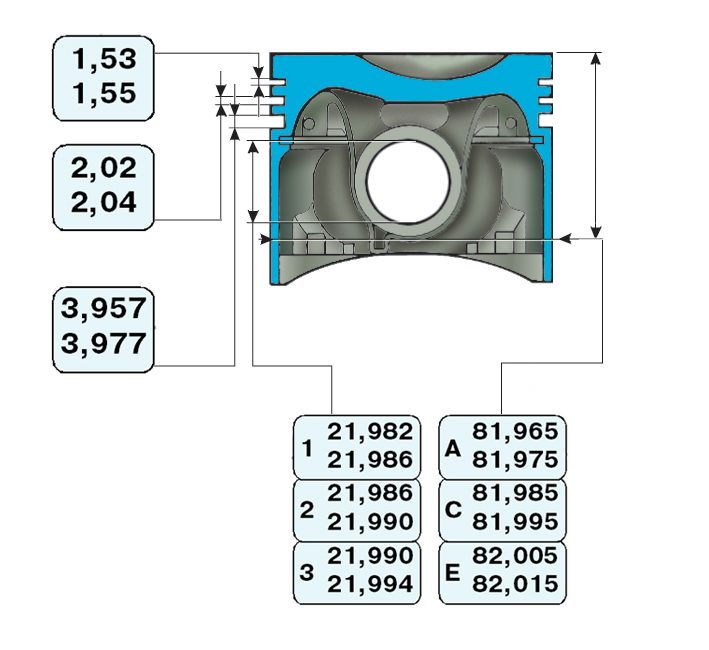

| Ремонтный размер | Диаметр поршня (мм) | Диаметр цилиндра (мм) | Допустимый зазор (мм) |

|---|---|---|---|

| Стандарт | 81,965–81,975 | 82,00–82,01 | 0,025–0,045 |

| 1-й (+0,4 мм) | 82,365–82,375 | 82,40–82,41 | 0,025–0,045 |

| 2-й (+0,8 мм) | 82,765–82,775 | 82,80–82,81 | 0,025–0,045 |

Критерии соответствия: Зазор должен находиться в диапазоне 0,025–0,045 мм для всех ремонтных размеров. Отклонение между максимальным и минимальным зазором в разных цилиндрах не должно превышать 0,01 мм. При несоблюдении параметров требуется переборка узла.

Особенности установки ремонтных поршневых колец

Перед установкой ремонтных колец тщательно очистите поршневые канавки от нагара и отложений, используя щетку с мягкой щетиной или деревянный скребок. Категорически избегайте металлических инструментов, способных оставить задиры. Убедитесь в отсутствии заусенцев на кромках канавок, при необходимости аккуратно обработайте их мелкозернистым абразивом.

Обязательно проверьте осевой зазор каждого кольца в его канавке поршня. Для этого поместите кольцо в канавку и измерьте щупом зазор между верхней плоскостью кольца и стенкой канавки. Значение должно строго соответствовать данным производителя для ремонтного размера, обычно в пределах 0.04–0.08 мм. Превышение зазора требует замены поршня или колец.

Ключевые этапы монтажа

Соблюдайте правильный порядок установки колец на поршень ВАЗ-21083:

- Маслосъемное кольцо (нижнее): Сначала установите осевой расширитель, затем верхнюю и нижнюю компрессионные пластины, следя за совмещением замков расширителя.

- Второе компрессионное кольцо: Монтируйте фаской или меткой (если есть) вверх. Часто имеет коническую или бочкообразную форму.

- Первое (верхнее) компрессионное кольцо: Устанавливайте меткой или скосом строго вверх. Обычно покрыто молибденом или хромом для повышенной износостойкости.

Разведите замки колец под углом 180° относительно друг друга, избегая совпадения с осью поршневого пальца и направлениями нагрузки в цилиндре. Оптимальная схема:

| Кольцо | Угол смещения замка |

|---|---|

| Первое компрессионное | 90° от оси пальца |

| Второе компрессионное | 180° относительно первого |

| Маслосъемное | 90° относительно второго (противоположно первому) |

При установке поршня в цилиндр используйте специальные клещи для сжатия колец, предварительно смазав юбку поршня и стенки цилиндра моторным маслом. Контролируйте зазор в замке каждого кольца, поместив его в цилиндр и измерив щупом. Для ремонтных размеров ВАЗ-21083 типовые значения:

- Верхнее компрессионное: 0.35–0.60 мм

- Второе компрессионное: 0.25–0.50 мм

- Маслосъемное: 0.25–0.50 мм

Ориентация поршней в цилиндрах по меткам

Правильная ориентация поршней в цилиндрах критически важна для нормальной работы двигателя ВАЗ-21083. Каждый поршень имеет строго определенное положение, нарушение которого приведет к задирам на стенках цилиндров, повышенному расходу масла и быстрому выходу из строя шатунно-поршневой группы.

На боковой юбке поршня нанесена заводская метка (обычно стрелка или надпись "ПЕРЕД"). Эта метка всегда должна быть направлена в сторону передней части двигателя (со стороны шкива коленвала). Дополнительно на днище некоторых поршней присутствует выточка под клапаны – она также ориентируется вперед.

Порядок установки поршней

Обязательные действия перед монтажом:

- Очистите юбки поршней и стенки цилиндров от загрязнений

- Нанесите моторное масло тонким слоем на поршневые кольца и стенки цилиндров

- Убедитесь в совпадении меток шатунов и шатунных крышек (при их наличии)

Последовательность установки:

- Совместите метку поршня (стрелку) с передней частью двигателя

- Проверьте ориентацию выточки на днище – она должна смотреть вперед

- Сожмите поршневые кольца специнструментом

- Аккуратно введите поршень в цилиндр легкими ударами рукоятки молотка через деревянный брусок

| Элемент поршня | Правильная ориентация |

|---|---|

| Метка на юбке (стрелка) | К шкиву коленвала |

| Выточка на днище | К передней части ГБЦ |

| Смещение оси пальца | В сторону нагруженной стенки цилиндра |

Важно: Неправильная установка (переворот на 180°) вызовет контакт юбки поршня с противовесами коленвала и приведет к капитальному ремонту. После сборки обязательно проверьте свободный проворот коленчатого вала за храповик.

Проверка массы поршней перед сборкой

Разница в массе поршней свыше допустимых значений вызывает дисбаланс кривошипно-шатунного механизма, что приводит к повышенным вибрациям и ускоренному износу коренных подшипников. Максимально допустимый разброс массы между поршнями одного двигателя не должен превышать 5 грамм для обеспечения плавной работы силового агрегата.

Для точного взвешивания используйте цифровые весы с погрешностью не более 1 грамма. Предварительно очистите поршни от технологической смазки, стружки и загрязнений, затем тщательно просушите. Взвешивание проводится без поршневых колец и пальцев.

Порядок контроля массы

- Пронумеруйте поршни маркером для идентификации

- Последовательно взвесьте каждый поршень, фиксируя показания

- Определите разницу между самым легким и тяжелым образцом

- Замените поршень с критичным отклонением, если разница >5 г

Важно: При подборе нового поршня ориентируйтесь на массу самого легкого экземпляра в комплекте. Допускается стачивание металла с внутренних поверхностей бобышек для корректировки массы, но не более 10% от исходного веса детали.

Методика подбора шатунов к ремонтным поршням

Ремонтные поршни ВАЗ-21083 отличаются от стандартных увеличенным диаметром юбки и измененной высотой компрессионной части. Это требует обязательной проверки совместимости с шатунами для обеспечения корректной геометрии КШМ и предотвращения задиров цилиндров.

Основная задача – достижение правильного положения поршневого пальца относительно оси цилиндра и расчетного зазора между днищем поршня и ГБЦ. Несоблюдение параметров приведет к нарушению фаз газораспределения, детонации или механическому контакту.

Последовательность операций

Выполните следующие действия при сборке:

- Замер высоты поршня

Штангенциркулем измерьте расстояние от центра отверстия под палец до днища (H). Сравните с номиналом для вашего ремонтного размера (пример: 1-й ремонт – 52.4±0.05 мм). - Контроль шатуна

- Убедитесь в отсутствии деформации стержня (допуск искривления – max 0.05 мм на 100 мм длины).

- Проверьте износ втулки верхней головки и нижней постели.

- Расчет компрессионной высоты

Используйте формулу:

Hк = Hп + Lш + Rкр

где:- Hп – высота поршня

- Lш – длина шатуна (центр-центр, номинал 121±0.05 мм)

- Rкр – радиус кривошипа (31±0.05 мм)

Результат должен составлять 208±0.1 мм.

Критерии браковки шатунов:

| Параметр | Допустимое отклонение |

| Длина по осям | ±0.05 мм от 121 мм |

| Соосность головок | ≤0.03 мм |

| Зазор в нижней головке | ≤0.08 мм |

При несоответствии длины шатуна или высоты поршня выполните селективную сборку, группируя детали по допускам. Использование шатунов от других моделей ВАЗ (например, 2108) допустимо только после перепроверки расчетных параметров Hк.

Требования к смазке при сборке поршневой группы

Правильная смазка критична для обеспечения начальной приработки деталей и предотвращения задиров при первом запуске двигателя. Масло создает защитную пленку между сопрягаемыми поверхностями поршневых колец, юбки поршня и стенок цилиндра до поступления давления масла из системы смазки.

Используйте исключительно чистое моторное масло с характеристиками, соответствующими инструкции завода-изготовителя для двигателя ВАЗ-21083. Оптимально применять свежее масло из канистры, избегая продуктов с неизвестным происхождением или отработанных составов. Категорически запрещено применять консистентные смазки (типа литола, солидола), графитовые пасты или трансмиссионные масла – они не обеспечивают необходимой текучести и могут вызвать коксование колец.

Технология обработки деталей

- Поршневые кольца: Равномерно нанесите масло по всей окружности каждого кольца (верхнего, нижнего, маслосъемного) тонким слоем.

- Поршень: Обработайте маслом бобышки поршня (места установки поршневого пальца) и юбку поршня со всех сторон.

- Поршневой палец: Полностью покрыть поверхность пальца маслом перед установкой в поршень и шатун.

- Стенки цилиндров: Протрите чистой ветошью, смоченной в масле, до появления легкого равномерного блеска на гильзе. Избыток масла удалите сухой тканью.

Соблюдайте умеренность: излишки масла в цилиндрах при первом запуске могут привести к гидроудару или интенсивному дымлению. Сборку проводите в чистом помещении, исключив попадание абразивных частиц на смазанные поверхности. После монтажа группы проверьте свободное вращение коленчатого вала вручную – отсутствие заеданий подтверждает корректность сборки и смазки.

Контроль компрессии после установки ремонтных поршней

Проверка компрессии обязательна после сборки двигателя с ремонтными поршнями для оценки герметичности камеры сгорания и качества притирки деталей. Без этого невозможно подтвердить правильность подбора размеров колец, обработки цилиндров и посадки клапанов.

Замеры выполняются на прогретом до 80-90°C двигателе с отключенной системой зажигания и топливоподачи. Требуется исправный компрессометр и помощник для вращения стартером при полностью выжатой педали газа.

Процедура замера и анализ результатов

- Выверните все свечи зажигания, очистите их колодцы от грязи

- Плотно установите наконечник компрессометра в свечное отверстие первого цилиндра

- При полностью открытой дроссельной заслонке проворачивайте коленвал стартером 5-7 секунд

- Зафиксируйте максимальное значение прибора после 3-4 тактов сжатия

- Повторите операцию для остальных цилиндров

| Параметр | Норма для ВАЗ-21083 | Критическое отклонение |

|---|---|---|

| Компрессия | 10-12 бар | менее 9 бар |

| Разброс между цилиндрами | до 1 бар | более 1.5 бар |

Низкие значения в одном цилиндре указывают на: дефект колец, прогар клапана или повреждение зеркала цилиндра. Равномерно низкая компрессия во всех цилиндрах свидетельствует о неправильном подборе ремонтной группы поршней или износе седел клапанов.

При расхождениях более 1.5 бар между цилиндрами проведите тест с маслом: добавьте 5 мл моторного масла в проблемный цилиндр и повторите замер. Рост компрессии подтверждает износ поршневых колец или цилиндра, отсутствие изменений указывает на негерметичность клапанов.

Обкатка двигателя с новыми ремонтными поршнями

Обкатка двигателя после капитального ремонта с установкой ремонтных поршней ВАЗ-21083 – это обязательный технологический процесс, от которого напрямую зависят долговечность, мощность и экономичность мотора. Его цель – обеспечить оптимальную приработку новых деталей (поршней, колец, вкладышей, гильз/цилиндров) под рабочими нагрузками с минимальным износом.

Правильная обкатка позволяет микронеровностям поверхностей деталей сгладиться, создавая идеальные зазоры и формируя оптимальный масляный клин. Игнорирование или неправильное проведение обкатки неизбежно приводит к повышенному расходу масла, снижению компрессии, перегреву и преждевременному выходу двигателя из строя.

Этапы и правила обкатки двигателя ВАЗ-21083

1. Первый запуск и прогрев:

- Перед первым пуском обязательно убедитесь в наличии достаточного уровня масла и охлаждающей жидкости.

- Проверните коленчатый вал стартером (с вынутыми свечами зажигания) на 5-10 секунд для создания давления масла в системе.

- Запустите двигатель и дайте ему поработать на холостых оборотах (800-1000 об/мин) до достижения рабочей температуры (80-90°C). Внимательно следите за показаниями приборов (давление масла, температура), уровнем жидкостей и отсутствием посторонних шумов или течей.

2. Начальный этап обкатки (0 - 500-1000 км):

- Избегайте длительной работы на холостом ходу (более 3-5 минут).

- Двигайтесь с переменной скоростью, плавно меняя обороты двигателя в диапазоне 2000 - 3000 об/мин.

- Категорически запрещены:

- Резкие ускорения ("педаль в пол").

- Движение на высоких оборотах (свыше 3000-3500 об/мин).

- Буксировка прицепа или других автомобилей.

- Длительное движение с постоянной скоростью (особенно на высокой передаче).

- Значительные нагрузки (езда в гору на высокой передаче, перегруз автомобиля).

- Используйте передачи, не допуская "перекручивания" (работы на слишком низких оборотах под нагрузкой) или работы на пределе оборотов.

3. Основной этап обкатки (500-1000 км - 2000-2500 км):

- Постепенно, очень плавно увеличивайте диапазон рабочих оборотов до 3500-4000 об/мин.

- Допускаются кратковременные плавные ускорения.

- Можно начинать движение по трассе, но избегайте длительного (более 10-15 минут) движения с постоянной высокой скоростью (например, 90-100 км/ч на 5-й передаче). Периодически меняйте скорость и обороты двигателя.

- Нагрузки (езда в гору, перевозка груза) должны быть умеренными и кратковременными.

| Пробег (км) | Макс. Обороты (об/мин) | Макс. Скорость (км/ч) | Разрешенные действия | Запрещенные действия |

|---|---|---|---|---|

| 0 - 500 | 2500-3000 | 70-80 | Плавное движение в городе, переменные обороты | Резкий газ, высокие обороты, буксировка, постоянная скорость |

| 500 - 1000 | 3000-3500 | 80-90 | Короткие плавные ускорения, начало движения по трассе | Длительные высокие обороты, "педаль в пол", перегруз |

| 1000 - 2500 | 3500-4000 | 100-110 | Умеренные нагрузки, трасса с переменной скоростью | Длительные максимальные скорости, гонки, экстремальные нагрузки |

4. Контроль во время обкатки:

- Ежедневно проверяйте уровень моторного масла и охлаждающей жидкости.

- Внимательно прислушивайтесь к работе двигателя. Появление посторонних стуков, свистов, сизого дыма из выхлопной трубы – повод немедленно остановиться и выяснить причину.

- Следите за давлением масла (должно быть в норме для прогретого мотора на холостом ходу и средних оборотах).

- Контролируйте температуру двигателя.

5. Завершение обкатки (после 2000-2500 км):

- Обязательно замените моторное масло и масляный фильтр. В масле содержится большое количество продуктов приработки (металлическая стружка). Используйте качественное минеральное или полусинтетическое масло вязкостью SAE 10W-40, 15W-40 (например, Лукойл Стандарт, Rosneft Maximum, Shell Helix HX5).

- Рекомендуется также заменить масло в коробке передач.

- Проверьте и при необходимости отрегулируйте тепловые зазоры в клапанном механизме (если двигатель без гидрокомпенсаторов).

- Проверьте затяжку головки блока цилиндров (ГБЦ) в соответствии с регламентом (обычно после первого прогрева и после пробега 500-1000 км).

- Проведите визуальный осмотр двигателя на предмет течей масла и тосола.

- Только после выполнения этих операций двигатель считается полностью обкатанным. Теперь можно постепенно выходить на штатные режимы работы, включая движение на высоких скоростях и оборотах, но без экстремальных нагрузок.

Распространенные ошибки при установке ремонтных поршней

Неправильный подбор ремонтного размера поршней к фактическому диаметру расточенных цилиндров – частая причина задиров или повышенного расхода масла. Игнорирование паспортных данных расточки и визуальный подбор гарантированно приводят к нарушению рабочего зазора.

Установка поршней без учета маркировки направления – критичная ошибка, вызывающая перекосы в цилиндре. Стрелка на днище поршня ВАЗ-21083 должна строго указывать на шкив коленвала, а выточка под клапаны – располагаться со стороны выпускного коллектора.

Типичные технические просчеты

- Пренебрежение замером теплового зазора

Использование поршней без контроля зазора щупом (0.06-0.08 мм для номинала) или микрометром. Установка «на глаз» вызывает стуки при прогреве или заклинивание.

- Ошибки при монтаже колец

- Перепутывание компрессионных колец (верхнее – хромовое, с маркировкой «ТОР» кверху)

- Совпадение замков колец по окружности поршня или их ориентация против меток

- Непроверка зазора в замках кольца (0.25-0.45 мм для верхнего)

- Некорректная установка шатуна

Переворот шатуна относительно поршня (метка на крышке должна смотреть в сторону распредвала), использование старых болтов или нарушение момента затяжки (51 Н∙м + 90°).

| Ошибка | Последствие | Метод предотвращения |

|---|---|---|

| Загрязнение масляных каналов | Масляное голодание | Промывка шатунных шеек и каналов керосином |

| Сухая сборка юбки | Прихватывание при первом запуске | Обильная смазка моторным маслом перед установкой |

Использование старых поршневых пальцев без замера износа и посадки в бобышках (допустимый люфт – до 0.02 мм) провоцирует стук и разрушение стопорных колец. Обязательна замена на ремонтный комплект.

Критерии выбора производителя ремонтных поршней

Качество поршней напрямую влияет на ресурс двигателя и корректность работы цилиндропоршневой группы. Неподходящие компоненты провоцируют ускоренный износ, задиры на зеркале цилиндров и повышенный расход масла.

При выборе производителя следует анализировать несколько ключевых параметров, исключая ориентацию исключительно на цену. Технологическая дисциплина и контроль на производстве критичны для геометрической точности и стабильности характеристик.

Основные параметры оценки

- Материал сплава - Использование сертифицированного алюминиевого сплава (АЛ25, АЛ30) с легирующими добавками кремния, меди и никеля. Отсутствие вторичного сырья в составе.

- Точность обработки - Соблюдение заводских допусков по диаметру юбки (±0.01 мм), высоте компрессионных колец, овальности и конусности. Проверка калибрами на производстве.

- Термостабильность - Наличие термокомпенсационных прорезей на юбке и правильная термообработка, предотвращающая деформацию при нагреве до 300°C.

- Весовая категория - Совпадение массы с оригиналом (±3 грамма в рамках ремонтной группы). Разброс в комплекте не более 1 грамма.

- Конструктивное соответствие - Глубина канавок под маслосъемные кольца, радиусы переходов, высота поршневого пальца - должны дублировать геометрию ВАЗ-21083.

| Параметр | Норматив | Риск при нарушении |

|---|---|---|

| Диаметр юбки (номинал) | 82.40±0.01 мм (1-й рем.размер) | Стук поршня, масложор |

| Зазор поршневой палец-втулка | 0.005-0.015 мм | Перегрев шатуна, заклинивание |

| Твердость сплава | 90-110 HB | Прогар днища, задиры |

Обязательно требовать сертификаты соответствия ГОСТ Р 54118-2010. Проверять маркировку на днище: логотип бренда, стрелку направления установки, группу веса (А,Б,В,Г), ремонтный размер (△1, △2).

Список источников

При подготовке материалов о ремонтных размерах поршней ВАЗ-21083 использовались технически точные и специализированные источники. Основное внимание уделялось официальной документации и проверенным практическим руководствам.

Ниже представлены ключевые категории информационных ресурсов, содержащих детальные спецификации и нормативы для ремонта двигателя данной модели. Все источники прошли перекрестную проверку на соответствие заводским требованиям.

- Официальное руководство по ремонту ВАЗ-2108/2109/21099 издательства "Легион-Автодата"

- Технические каталоги завода-изготовителя АО "АВТОВАЗ"

- Стандарты ГОСТ Р 53842-2010 на ремонтные размеры деталей двигателей

- Монография "Двигатели ВАЗ-2108-2110. Устройство, ремонт, тюнинг"

- Протоколы измерений поршневой группы из методичек автотехникумов

- Технические бюллетени СТО по нормативам расточки блоков цилиндров

- Каталоги производителей поршневых групп (Federal-Mogul, Kolbenschmidt)