Поддоны в 20-тоннике - точный расчет для перевозки

Статья обновлена: 01.03.2026

Расчет вместимости фуры поддонами – критически важная задача для логистики. Неправильная оценка приводит к простою транспорта, перерасходу средств и срыву сроков доставки.

Ответ зависит от трех ключевых факторов: габаритов поддонов, максимальной грузоподъемности фуры и физических ограничений ее кузова. Без учета этих параметров точный расчет невозможен.

Вес груза в 20 тонн – лишь один элемент уравнения. Перевозчик обязан учитывать распределение нагрузки, тип тары и нормативы по осевому давлению, чтобы избежать штрафов и аварий.

Почему вопрос о поддонах в фуре актуален для логистов?

Точный расчёт количества поддонов в фуре напрямую влияет на экономическую эффективность перевозки. Неоптимальная загрузка ведёт к недогрузу полезного пространства или превышению допустимой массы, что влечёт дополнительные расходы на топливо, фрахт и штрафы за перегруз.

Ошибки в планировании провоцируют цепную реакцию проблем: от срыва графиков доставки до необходимости срочного поиска дополнительного транспорта. Это нарушает синхронизацию работы складов, производства и точек выгрузки, создавая системные сбои в логистической цепочке.

Ключевые аспекты влияния на логистику

- Расчёт себестоимости: Количество рейсов напрямую определяет транспортные расходы. 20 тонн – лишь часть уравнения, ключевое – сколько паллет вмещает фура без нарушения норм.

- Безопасность груза: Превышение допустимой высоты штабеля или веса на ось увеличивает риски повреждения товара при транспортировке.

- Таможенное оформление: Для международных перевозок точное количество поддонов фиксируется в инвойсах и CMR-накладных. Расхождения ведут к задержкам на границе.

| Параметр | Риск при ошибке | Эффект оптимизации |

|---|---|---|

| Габариты поддона | Невозможность полной загрузки фуры | Сокращение рейсов на 15-30% |

| Вес груза на паллете | Превышение лимита в 20 тонн | Исключение штрафов за перегруз |

| Схема размещения | Повреждение упаковки при движении | Снижение страховых случаев на 40% |

Пример практического конфликта: Даже при соблюдении весового лимита фура может быть заполнена лишь частично из-за несовпадения габаритов поддонов и кузова. Такие "мёртвые зоны" в 2-3 м³ на каждом рейсе эквиваленты годовым потерям в 5-7% бюджета перевозок.

- Планирование парка транспорта: определение необходимого количества фур под конкретный объём груза.

- Формирование складских запасов: синхронизация производства и отгрузки товара паллетами.

- Расчёт пропускной способности: точное время погрузки/выгрузки зависит от числа поддонов.

Что такое стандартный европоддон (EUR): габариты и допуски

Стандартный европоддон (EUR) – унифицированная транспортная тара с жесткой конструкцией, разработанная для механизированной погрузки и международных перевозок. Его габариты строго регламентированы: длина 1200 мм, ширина 800 мм, высота 144 мм (с учетом нижнего шасси). Допустимая погрузочная поверхность составляет 0,96 м².

Конструкция включает 5 несущих досок на лицевой стороне и 3 на обратной, скрепленных кубическими шашками. Угловые блоки имеют фаски для удобства захвата погрузчиком. Нижние доски располагаются с зазорами для вил погрузочной техники: центральный вход – 100 мм, боковые – 70 мм.

Допуски и маркировка

- Допустимые отклонения размеров: ±5 мм по длине/ширине, ±3 мм по высоте.

- Вес: 20–25 кг (в зависимости от влажности древесины).

- Маркировка: обязательное клеймо EUR в овале, код производителя (EPAL), год выпуска и знак фитосанитарной обработки (HT для термообработки, MB – запрещен с 2010 г.).

| Параметр | Значение | Допуск |

| Длина | 1200 мм | ±5 мм |

| Ширина | 800 мм | ±5 мм |

| Высота | 144 мм | ±3 мм |

| Зазор для вил (центр) | 100 мм | ±3 мм |

Размеры финского поддона: ключевые отличия от EUR

Финский поддон (FIN-pallet или P3) имеет строго регламентированные габариты: 1200 мм в длину и 1000 мм в ширину. Это делает его квадратным в плане, в отличие от прямоугольного европоддона. Высота конструкции стандартно составляет 145-150 мм, что сопоставимо с EUR.

Ключевое отличие – конструкция настила: финский поддон всегда имеет сплошной верхний настил из семи досок без зазоров. Нижняя часть включает три поперечных доски (шашки), расположенные по краям и в центре, обеспечивая повышенную устойчивость груза. Верхняя поверхность полностью закрыта, что минимизирует риск повреждения упаковки.

Основные различия в сравнении с EUR

- Форма и размеры: EUR – 1200×800 мм (прямоугольник), FIN – 1200×1000 мм (квадрат).

- Верхний настил: У EUR – 5 досок с зазорами, у FIN – 7 досок без зазоров.

- Опознавательные знаки: FIN маркируется буквами "FIN" или "P3" в угловом штампе, EUR – аббревиатурой "EUR" или "EPAL".

- Грузоподъемность: Оба рассчитаны на 1500 кг в статике, но FIN выдерживает до 2000 кг при динамической нагрузке благодаря сплошному настилу.

| Параметр | Финский (FIN/P3) | Европоддон (EUR) |

|---|---|---|

| Размеры (Д×Ш) | 1200×1000 мм | 1200×800 мм |

| Верхних досок | 7 (без зазоров) | 5 (с зазорами) |

| Штамп | FIN/P3 | EUR/EPAL |

| Распространенность | Скандинавия, РФ | Европа, СНГ |

Эти отличия критичны при планировании погрузки: финский поддон занимает больше площади в ширину, но обеспечивает лучшую защиту груза. В фуру 20 тонн вмещается примерно на 10-15% меньше FIN-паллет, чем EUR, из-за разницы в габаритах.

Максимальный вес груженой паллеты для фуры 20 тонн

Расчет максимального веса одной груженой паллеты для 20-тонной фуры требует учета нескольких ключевых ограничений. Во-первых, сама грузоподъемность транспорта (20 тонн) включает массу тары, груза и топлива. Во-вторых, критически важны распределение нагрузки по осям и физические габариты кузова.

Стандартные европаллеты (1200×800 мм) при загрузке в фуру имеют усредненное ограничение по весу. Однако это значение не универсально: оно зависит от типа товара, конструкции поддона и требований перевозчика к равномерности распределения груза.

Факторы, определяющие лимит веса на паллету

Основные ограничения:

- Грузоподъемность фуры: Чистый вес груза после вычета массы машины, топлива и оборудования (обычно 17-18 тонн).

- Допуск по осям: В России передняя ось – до 6 тонн, задняя тележка – до 11 тонн.

- Прочность паллеты: Стандартные деревянные EUR-поддоны выдерживают 1000-1500 кг, усиленные – до 2500 кг.

| Тип поддона | Рекомендуемый макс. вес груза | Примечания |

|---|---|---|

| Европаллет (EUR) | 800-1200 кг | Стандартная древесина, динамические нагрузки |

| Усиленный FIN / промышленный | 1500-2000 кг | Дополнительные опоры, влагостойкая обработка |

| Пластиковый / металлический | До 2500 кг | Для тяжелых промышленных грузов |

Критические правила безопасности:

- Вес не должен концентрироваться в одной зоне кузова – это нарушит баланс осей.

- Высота паллеты с грузом ограничена габаритами фуры (обычно 2.4-2.6 м).

- Перегруз даже одной паллеты ведет к штрафам и риску повреждения кузова.

Для точного расчета разделите доступный вес фуры (например, 18 000 кг) на количество поддонов. При 30 паллетах максимальный вес одной – 600 кг, но итог зависит от специфики рейса и типа поддонов.

Как толщина поддона влияет на количество в прицепе

Толщина поддона напрямую определяет полезный объем фуры, так как каждый миллиметр высоты паллета сокращает доступное вертикальное пространство. Стандартные европоддоны (800×1200 мм) имеют высоту 145 мм, но при использовании усиленных моделей (160-200 мм) или нестандартных конструкций суммарная высота штабеля с грузом увеличивается, что уменьшает количество ярусов.

При расчетах критично учитывать не только физические габариты, но и максимальную грузоподъемность прицепа. Например, при загрузке поддонов толщиной 200 мм вместо 145 мм (разница 55 мм на ярус) в стандартную фуру высотой 2,7 м поместится на 1-2 яруса меньше, что эквивалентно потере 15-25% вместимости даже при идентичном весе груза.

Ключевые факторы влияния

- Снижение количества ярусов: Каждые +10 мм толщины уменьшают высоту штабелирования на 4-6% для стандартных полуприцепов

- Ограничение по весу: Утолщенные поддоны тяжелее (до 35 кг против 22-25 кг у евро), сокращая полезную грузоподъемность

- Неэффективное использование пространства: При некратной высоте поддона к внутреннему размеру фуры образуются "мертвые зоны"

| Толщина поддона (мм) | Макс. ярусов (Hфуры=2,7м) | Кол-во европоддонов (33 шт/ярус) |

|---|---|---|

| 145 (стандарт) | 10 | 330 |

| 160 | 9 | 297 |

| 200 | 7 | 231 |

Важно: При толщине свыше 180 мм требуется пересчет схемы размещения – часто невозможно использовать стандартную 3D-модель загрузки из-за риска повреждения стоек фуры или нарушения центровки груза.

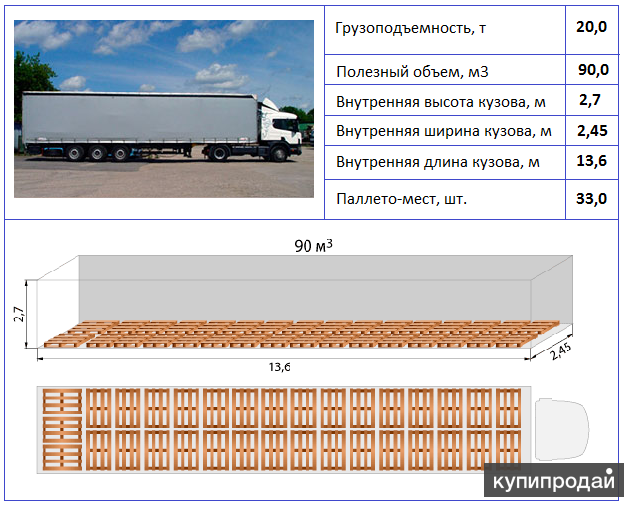

Высота стандартного полуприцепа для перевозки паллет

Внутренняя высота стандартного полуприцепа (еврофуры) является критическим параметром при планировании вертикальной загрузки паллет. Этот показатель напрямую влияет на количество ярусов, которые можно разместить в кузове без нарушения правил безопасности грузоперевозок.

Для типовых моделей внутренняя высота варьируется от 2,45 до 2,60 метров. Существуют модификации с увеличенным объемом (High Cube), где высота достигает 2,70–3,00 метров, что позволяет оптимизировать использование пространства при перевозке низко- или среднегабаритных грузов.

Практические аспекты использования высоты

При стандартной высоте кузова 2,45–2,60 м возможна двухъярусная загрузка европаллет (1200×800 мм) с грузом высотой до 1,8 м. Для трехъярусного размещения требуются либо специальные низкие паллеты, либо полуприцепы High Cube при условии минимальной высоты груза.

Фактическая полезная высота всегда меньше номинальной из-за особенностей конструкции: балки крепления, вентиляционные короба и толщина пола "съедают" 5–15 см. Обязателен технологический зазор 10–15 см между верхним ярусом и потолком для исключения повреждений при тряске.

| Тип полуприцепа | Внутренняя высота (м) | Рекомендуемое кол-во ярусов* |

|---|---|---|

| Стандартный (13,6 м) | 2,45–2,60 | 2 |

| High Cube (объемный) | 2,70–3,00 | 2–3 |

*Для паллет с грузом высотой 1,5–1,8 м без учета высоты поддона (14,5 см)

Ключевые ограничения:

- Максимальная высота груза с паллетом не должна превышать 2/3 внутренней высоты кузова

- Требования к зазору регламентируются ГОСТ 33996-2016 и правилами CMR

- При расчетах учитывайте выступ груза за паллет – это сокращает полезное пространство

Ширина внутреннего пространства типовой фуры

Ширина внутреннего пространства кузова является одним из ключевых параметров при расчете вместимости фуры, особенно при планировании размещения паллетированных грузов. Этот показатель напрямую влияет на то, сколько поддонов можно установить в один ряд по ширине кузова.

Для наиболее распространенных типов полуприцепов в России и Европе (тентованные, рефрижераторы, изотермические) стандартная внутренняя ширина составляет примерно 2.45 метра. Эта величина установлена для обеспечения соответствия дорожным габаритным ограничениям.

Важность точного знания ширины

Знание точной внутренней ширины конкретного полуприцепа критически важно по нескольким причинам:

- Расчет паллетомест: Стандартный европоддон (EUR-pallet) имеет размеры 1200x800 мм. При внутренней ширине кузова ~2450 мм можно установить ровно 2 поддона в ряд по ширине (2 * 800 мм = 1600 мм), оставляя технологические зазоры по бокам для погрузки/разгрузки и вентиляции.

- Оптимизация загрузки: Понимание ширины позволяет точно спланировать схему размещения груза, минимизировать пустое пространство и избежать ситуаций, когда груз физически не помещается по ширине.

- Предотвращение повреждений: Учет необходимых боковых зазоров (обычно 5-10 см с каждой стороны) гарантирует, что груз не будет поврежден о стены кузова во время транспортировки.

Хотя 2.45 метра является стандартом де-факто, существуют некоторые вариации:

- Тентованные фуры: Часто имеют внутреннюю ширину ровно 2.45 м или до 2.48 м.

- Рефрижераторы и изотермы: Из-за наличия толстого изоляционного слоя стенок их внутренняя ширина обычно меньше – примерно 2.40 - 2.42 метра (реже до 2.45 м). Иногда встречаются модели с увеличенной шириной до 2.60 м ("широкие"), но это не стандарт.

- Фуры с подвижной стенкой (мегатрейлеры): Могут иметь увеличенную внутреннюю ширину до 2.50 метра или даже чуть больше, но их использование требует особых разрешений.

Для точного планирования загрузки всегда следует уточнять внутренние габариты у конкретного перевозчика или владельца полуприцепа, так как реальные размеры могут незначительно отличаться от стандартных в зависимости от производителя и модели.

| Тип Полуприцепа | Типичная Внутренняя Ширина (м) | Примечание |

|---|---|---|

| Стандартная тентованная фура (Еврофура) | 2.45 - 2.48 | Основной стандарт, позволяет ставить 2 европаллета в ряд. |

| Рефрижератор / Изотерм (стандарт) | 2.40 - 2.42 | Уменьшена из-за изоляции стенок. Требует особого внимания при расчете паллет. |

| Рефрижератор / Изотерм ("Широкий") | до 2.60 | Встречается реже, позволяет более гибкую загрузку. |

| Фура с подвижной стенкой (Мега) | до 2.50 - 2.55 | Требует спецразрешений на перевозку. |

Длина полезной загрузки трейлера при транспортировке поддонов

Длина полезной загрузки трейлера напрямую определяет вместимость поддонов. Для стандартных европаллет (1200×800 мм) и финпаллет (1200×1000 мм) критически важно точное соответствие внутренних габаритов фуры размерам грузовых единиц. Допустимая погрузочная длина составляет примерно 13,6 метра для стандартных 13,6-метровых полуприцепов, учитывая конструктивные ограничения (передняя стенка кабины, усиливающие балки пола).

Оптимальное размещение достигается продольной ориентацией поддонов. Для европаллет это позволяет разместить в один ряд 34-36 единиц (длина 800 мм × 34 = 27,2 м, но с учетом зазоров и смещений). Вместимость снижают следующие факторы:

- Нестандартные поддоны (например, промышленные 1200×1200 мм сокращают количество мест)

- Особенности крепления: необходимость технологических промежутков для ремней и блокировок

- Конструкция пола: выступы, петли крепления "забирают" до 10-15 см полезной длины

| Тип поддона | Количество в длину (ориентация) | Общий ряд (при ширине 2,45 м) |

|---|---|---|

| Европаллет (800×1200 мм) | 34-36 (короткой стороной вдоль движения) | 2 поддона в ширину |

| Финпаллет (1000×1200 мм) | 27-28 (короткой стороной вдоль движения) | 2 поддона в ширину |

Критическая ошибка – игнорирование фактической длины зоны погрузки. Производители указывают номинальные 13,6 м, но реальное значение может отличаться на 0,2-0,3 м из-за толщины перегородок или неровного размещения первого поддона. Точный замер проводят от внутренней поверхности переднего борта до точки, где начинается скос задних дверей.

Расчет вместимости требует обязательной проверки длины полезной загрузки конкретного транспортного средства. Даже идентичные модели трейлеров могут иметь различия в 5-7 см из-за особенностей сборки или модификаций. Этот параметр наравне с грузоподъемностью диктует окончательное количество паллет в рейсе.

Метод параллельной загрузки паллет в полуприцеп (вдоль)

Параллельная загрузка паллет вдоль полуприцепа подразумевает размещение поддонов в несколько рядов по длине кузова, ориентированных длинной стороной вдоль направления движения. Этот метод позволяет максимально использовать полезную длину фуры и является стандартным решением для грузов на европаллетах (800×1200 мм). Количество рядов определяется шириной полуприцепа и габаритами паллет, при этом критически важно учитывать обязательные технологические зазоры между грузом и стенками (обычно 5–10 см с каждой стороны).

Расчёт количества паллет при параллельной загрузке выполняется по формуле: (Ширина кузова − Зазоры) / Ширина паллеты. Например, для внутренней ширины полуприцепа 2,45 м и европаллет (1,2 м): (245 см − 10 см) / 120 см = 1,95. Результат округляется в меньшую сторону – получается 2 паллеты в ширину. Далее определяется количество рядов по длине: (Длина кузова − Зазоры) / Длина паллеты. Для полуприцепа 13,6 м: (1360 см − 20 см) / 80 см = 16,75 → 16 паллет в длину. Общее количество: 2 × 16 = 32 поддона.

Ключевые факторы при расчёте

- Габариты паллет: Размеры поддонов (евро, финские, промышленные) напрямую влияют на вместимость.

- Внутренние размеры полуприцепа: Стандартная фура имеет параметры:

Длина (полезная) ≈13,6 м Ширина (внутренняя) ≈2,45 м Высота ≈2,45–2,6 м - Технологические зазоры: Минимальные отступы от стенок (5–10 см), дверей и между рядами.

- Вес груза: Ограничение в 20 тонн может уменьшить количество паллет при тяжёлом грузе.

Пример расчёта для стандартных условий

- Ширина загрузки: (245 см − 10 см) / 120 см = 2 паллеты в ряд (округляем до 1,95 → 2).

- Длина загрузки: (1360 см − 20 см) / 80 см = 16 паллет в длину (округляем 16,75 → 16).

- Итого: 2 × 16 = 32 европаллеты.

- Проверка по весу: 32 паллеты × 700 кг (макс. вес на паллету) = 22,4 тонны → требует снижения количества до 28–29 паллет для соблюдения лимита в 20 тонн.

Важно! Указанные 32 паллеты достижимы только для лёгких грузов. При весе поддона >625 кг (20 т / 32 шт.) необходимо уменьшать количество. Всегда согласовывайте компоновку с перевозчиком и учитывайте характеристики конкретного транспорта.

Заложение в шахматном порядке для оптимизации пространства

При загрузке фуры поддонами шахматное расположение является ключевым методом повышения вместимости. Этот подход предполагает смещение каждого верхнего ряда относительно нижнего на половину длины паллеты, что обеспечивает более плотное прилегание груза и минимизацию пустот между единицами.

Данная схема особенно эффективна при работе со стандартными европаллетами (800×1200 мм) или финпаллетами (1000×1200 мм), так как их геометрия идеально подходит для взаимного перекрытия. Шахматный порядок не только увеличивает количество паллет на 1-2 единицы по сравнению с параллельной укладкой, но и существенно повышает устойчивость штабеля во время транспортировки.

Правила и особенности шахматной укладки

- Расчет смещения: Каждый нечетный ряд смещается относительно четного на 50% длины поддона (например, на 600 мм для европаллета).

- Ограничения по высоте: Максимальная высота штабеля зависит от грузоподъемности фуры (обычно 2.4-2.7 м) и прочности нижних поддонов.

- Требования к грузу: Груз на паллетах должен иметь равномерное распределение веса и не выступать за габариты поддона.

| Тип поддона | Кол-во в параллельной укладке | Кол-во в шахматной укладке |

|---|---|---|

| Европаллет (800×1200 мм) | 33-34 шт. | 35-36 шт. |

| Финпаллет (1000×1200 мм) | 26-28 шт. | 28-30 шт. |

При использовании шахматного метода обязательна фиксация первого ряда ремнями или антискользящими матами. Верхние ярусы дополнительно укрепляются воздушными подушками или стрейч-пленкой для предотвращения сдвига при торможении. Данная схема требует точного расчета осевой нагрузки на полуприцеп для соблюдения норм ПДД.

Как двойная установка поддонов увеличивает вместимость

Двойная установка поддонов предполагает размещение двух ярусов в грузовом отсеке фуры. Этот метод использует вертикальное пространство, которое часто остается незадействованным при стандартной загрузке. Поддоны нижнего яруса устанавливаются непосредственно на пол полуприцепа, а верхний ярус крепится на специальные стойки или рифленые полки, фиксирующие конструкцию.

Такой подход позволяет удвоить количество перевозимых поддонов без увеличения площади основания. Например, если в 13.6-метровую фуру при одноярусной загрузке входит 33 стандартных европоддона (1200×800 мм), то двухъярусная схема вмещает до 66 единиц. Ключевое условие – соблюдение предельной грузоподъемности транспорта (20 тонн) и равномерное распределение веса между ярусами.

Ключевые аспекты эффективности

Технические требования: Для реализации метода необходимы:

- Фура с усиленным каркасом и системой креплений (стоек, ремней)

- Одинаковые поддоны по габаритам и грузоподъемности

- Стабильные грузы, исключающие деформацию нижнего яруса.

Расчет вместимости для фуры 20 т при двойной установке:

| Тип поддона | Одноярусная загрузка | Двухъярусная загрузка |

|---|---|---|

| Евро (1200×800 мм) | 33 шт. | 60-66 шт. |

| Финский (1200×1000 мм) | 26 шт. | 50-52 шт. |

Преимущества метода включают сокращение рейсов на 40-50% и снижение логистических издержек. Однако риски смещения груза или превышения весовых норм требуют профессионального планирования и использования сертифицированного оборудования.

Ограничение по высоте груза при формировании штабеля в фуре

Внутренняя высота стандартной еврофуры составляет 2,45–2,60 м, что является ключевым параметром при формировании штабеля. Превышение этого лимита физически невозможно из-за жесткой конструкции кузова и риска повреждения груза при закрытии дверей. Необходимо также учитывать возможные неровности пола или выступы оборудования, дополнительно сокращающие полезное пространство по вертикали.

Оптимальная высота штабеля рассчитывается с учетом высоты поддонов и их груза. Например, для европаллета (высотой 15 см) с товаром высотой 1,5 м общая высота одного яруса достигает 1,65 м. При стандартной высоте фуры 2,45 м допустима укладка только в один ярус – второй слой упрется в потолок. Для двухъярусной погрузки суммарная высота поддонов с грузом не должна превышать 1,1–1,2 м на ярус.

Критические факторы при расчете высоты штабеля

- Тип фуры: тентованные, рефрижераторы и изотермы имеют разную внутреннюю высоту (рефрижераторы ниже из-за изоляции).

- Упаковка груза: деформация коробок под давлением верхних слоев может увеличить высоту штабеля в процессе транспортировки.

- Безопасность: зазор 5–10 см между верхним грузом и потолком обязателен для компенсации вибраций и предотвращения точечных нагрузок.

Влияние веса товара на максимальное количество паллет

Вес товара на паллете напрямую определяет, сколько единиц можно загрузить в фуру грузоподъемностью 20 тонн. Если каждая паллета имеет значительную массу, лимит веса достигается быстрее, чем ограничения по объёму или габаритам. Это сокращает общее количество паллет, несмотря на свободное пространство в кузове.

Например, при массе одной паллеты в 1000 кг фура вместит только 20 единиц – дальнейшая загрузка станет невозможной из-за превышения допустимой нагрузки на ось или общей грузоподъемности. Для легких товаров ситуация обратная: вес редко становится лимитирующим фактором, а количество паллет ограничивается лишь их физическими размерами и схемой размещения.

Расчётные сценарии для стандартных паллет 1200×800 мм

| Вес паллеты (кг) | Максимум по весу | Фактическая загрузка* | Ограничивающий фактор |

|---|---|---|---|

| 2000 | 10 паллет | 10 | Вес (20 тонн) |

| 800 | 25 паллет | 25 | Вес (20 тонн) |

| 500 | 40 паллет | 33 | Объём фуры** |

*Фактическая загрузка для стандартной 13.6-метровой фуры. **Объёмное ограничение – до 33–34 паллет при двухъярусной укладке.

Критичные аспекты при планировании перевозок:

- Плотность груза определяет, какой параметр (вес или объём) станет основным ограничителем.

- Равномерность распределения веса по паллетам влияет на безопасность перевозки.

- Законодательные нормы по осевым нагрузкам могут дополнительно снизить допустимое количество даже при запасе по общей массе.

Расчет загрузки по тоннажу для тяжелых грузов (например, металл)

При работе с плотными материалами, такими как металлопрокат или чугунные изделия, ограничивающим фактором становится грузоподъемность транспорта, а не объем кузова. Номинальная вместимость фуры в 20 тонн не означает возможности загрузки ровно этого веса – необходимо учитывать собственный вес ТС (шасси, тент, крепеж), который может достигать 6-8 тонн.

Чистая грузоподъемность полуприцепа (максимальная масса полезного груза) рассчитывается по формуле: Грузоподъемность = Полная разрешенная масса (ГВМ) – Снаряженная масса фуры. Для стандартного 20-тонного полуприцепа с ГВМ 40 тонн и снаряженной массой 15 тонн чистая грузоподъемность составит 25 тонн. Однако если груз имеет массу 20 тонн, а снаряженная масса фуры 18 тонн, то общий вес (38 тонн) будет в пределах нормы.

Ключевые шаги расчета для металлических грузов

Определение веса единицы груза: Точная масса одного поддона или металлического пакета (например, листовая сталь 2.5 т/паллет, арматура 1.8 т/паллет). Используйте данные от поставщика или взвешивание.

Учет параметров транспорта:

- Полная разрешенная масса (ГВМ) – указана в ПТС (обычно 40 тонн для автопоезда).

- Снаряженная масса пустого полуприцепа (уточняется у перевозчика).

- Допустимая нагрузка на ось (важно при неравномерном распределении).

Формула расчета максимального количества поддонов:

- Рассчитайте полезную грузоподъемность: Грузоподъемность = ГВМ – Снаряженная масса фуры.

- Разделите полезную грузоподъемность на вес одного поддона: Кол-во поддонов = Грузоподъемность / Вес поддона.

- Округлите результат в меньшую сторону (нельзя превышать ГВМ).

Пример для металлопроката:

| Параметр | Значение |

| Полная разрешенная масса (ГВМ) | 40 тонн |

| Снаряженная масса фуры | 16 тонн |

| Полезная грузоподъемность | 24 тонны (40 - 16) |

| Вес одного поддона с металлом | 2.4 тонны |

| Максимальное количество поддонов | 10 шт. (24 / 2.4 = 10) |

Важные нюансы: Распределяйте вес равномерно по полуприцепу во избежание перегруза осей. Учитывайте вес крепежных систем (ремни, цепи). Всегда оставляйте запас 3-5% от ГВМ на случай погрешностей взвешивания. Для негабаритных или нестандартных изделий (трубы, балки) расчет ведется поштучно с контролем размещения в кузове.

Определение количества для легких товаров (пустые коробки)

При транспортировке пустых коробок ключевым фактором становится не вес, а занимаемый объем и габариты поддонов. Стандартная фура (еврофура) вмещает 33-34 европаллета (1200×800 мм) или 26-27 финских паллетов (1200×1000 мм), так как грузоподъемность 20 тонн при легком товаре не является лимитирующим параметром.

Расчет количества упирается в максимальную высоту загрузки фуры (обычно 2,4-2,6 м) и способ укладки. Пустые коробки, сложенные на поддоны, часто формируют высокие, но легкие грузовые модули, что требует проверки:

- Допустимой высоты поддона с учетом безопасности крепления

- Равномерности распределения коробок для исключения перекосов

- Ограничений по высоте въезда на склад при погрузке/разгрузке

| Тип поддона | Размер (мм) | Примерное кол-во в фуре |

|---|---|---|

| Европаллет | 1200×800 | 33-34 шт. |

| Финский паллет | 1200×1000 | 26-27 шт. |

| Индивидуальный модуль | Нестандарт | По согласованию с перевозчиком |

Важно: Даже при минимальном весе пустых коробок общая масса груженого поддона не должна превышать 2500 кг для сохранения целостности паллета и безопасности перевозки. Фактическое количество всегда уточняется через тестовую погрузку 1-2 поддонов с замером высоты и объема.

Как несущая способность пола трейлера ограничивает загрузку

Несущая способность пола трейлера определяет максимально допустимую распределенную нагрузку на квадратный метр поверхности. Этот параметр строго регламентирован производителем и указывается в технической документации транспортного средства. Превышение установленных норм приводит к деформации или разрушению деревянного настила, что создает аварийную ситуацию при транспортировке.

Расчет допустимого количества поддонов требует учета двух ключевых факторов: равномерности распределения веса по площади пола и локальной нагрузки от ножек паллет. Даже если общая масса груза не превышает 20 тонн, давление в точках контакта поддона с полом может критически превысить предельные значения, особенно при использовании облегченных или поврежденных поддонов.

Критические аспекты распределения нагрузки

- Концентрация давления: Вес груза на поддоне передается через ограниченную площадь ножек. Стандартный европаллет (1200×800 мм) создает давление в 4 точках, что требует расчета нагрузки на каждый см².

- Неравномерность загрузки: Смещение тяжелых товаров к центру или краю платформы создает локальные перегрузки, невидимые при оценке общей массы.

- Тип поддона: Паллеты с поврежденными опорами или уменьшенной площадью контакта (например, пластиковые vs деревянные) увеличивают удельное давление на пол.

| Тип поддона | Площадь опоры (см²) | Макс. нагрузка на пол* |

|---|---|---|

| Европаллет (EPAL) | ~200 см² | До 2.5 т/м² |

| Финпаллет (FIN) | ~240 см² | До 2.1 т/м² |

| Пластиковый | ~160 см² | До 3.0 т/м² |

*Примерные значения для стандартных трейлеров с несущей способностью пола 1.5–3 т/м². Точные данные указываются производителем ТС.

- Рассчитать нагрузку на м²: Разделить общий вес поддона с грузом на площадь его основания.

- Сверить с паспортными данными: Убедиться, что полученное значение ниже предельного для конкретного трейлера.

- Проверить точечное давление: Разделить вес поддона на суммарную площадь всех ножек, сравнить с допустимым давлением на см².

Игнорирование этих расчетов ведет к прогибу пола, затрудняющему разгрузку, или аварийному разрушению настила при динамических нагрузках (торможение, неровности дороги). Распределительные подкладки под ножки паллетов и чередование рядов по схеме «кирпичная кладка» снижают риски, но не отменяют необходимости строгого контроля предельных значений.

Требования к фиксации паллет при транспортировке по ГОСТ

ГОСТ 33757-2016 устанавливает единые правила крепления грузов на всех видах транспорта, включая фиксацию паллет. Основная цель – предотвращение смещения, опрокидывания или повреждения груза в процессе перевозки из-за инерционных сил, вибрации или резких маневров. Требования обязательны для грузоотправителей, перевозчиков и логистических операторов.

Крепление должно обеспечивать устойчивость грузовых единиц как в статике, так и при динамических воздействиях. Для паллет это включает блокировку между собой, фиксацию к платформе транспортного средства и защиту от боковых смещений. Используемые средства (ремни, растяжки, противоскользящие материалы) обязаны соответствовать нормам прочности и иметь маркировку с предельной нагрузкой.

Ключевые принципы фиксации

- Блокировка соседних паллет: Грузовые единицы должны плотно прилегать друг к другу, образуя монолитный блок. Пустоты заполняются прокладками или демпфирующими материалами.

- Крепление к кузову: Обязательно применение ремней/цепей с натяжителями, которые фиксируют блок паллет к крепежным точкам фуры. Угол наклона ремня к полу – не более 60°.

- Защита от смещений: Использование противоскользящих ковриков, брусков или стоек для исключения продольного/поперечного движения.

Требования к средствам крепления

- Ремни и цепи должны выдерживать усилие на разрыв не менее LC (Lashing Capacity), рассчитанное по формуле:

LC ≥ (Масса паллеты × Коэффициент трения) / 2. - Коэффициент трения принимается как:

- 0.3 – для дерева по дереву (паллета на полу фуры);

- 0.2 – при наличии смазки или влаги.

- Рабочая нагрузка (STF) натяжного устройства – минимум 50% от LC ремня.

| Тип риска | Минимальное усилие фиксации (в % от веса паллеты) |

|---|---|

| Продольное смещение (торможение) | 50% в направлении движения |

| Боковое смещение (повороты) | 30% перпендикулярно движению |

| Вертикальное смещение (подпрыгивание) | 20% вверх |

Проверка надежности фиксации проводится после закрепления: ручное тестирование натяжения ремней, визуальный контроль отсутствия зазоров. Допустимое смещение паллеты – не более 10 мм при приложении усилия 100 Н.

Нормы зазоров между поддонами для безопасной перевозки

Обеспечение правильных зазоров между поддонами внутри фуры – критически важный аспект организации перевозки, напрямую влияющий на сохранность груза и безопасность транспортировки. Эти промежутки выполняют несколько ключевых функций: предотвращают непосредственный контакт и повреждение упаковки, обеспечивают необходимую циркуляцию воздуха (особенно для чувствительных товаров), облегчают процесс погрузки/разгрузки вилочным погрузчиком и позволяют эффективно использовать систему крепления груза.

Игнорирование норм зазоров чревато серьезными последствиями: деформацией упаковки и самого груза из-за вибрации и трения во время движения, затруднением доступа строп или ремней для надежной фиксации, ухудшением вентиляции (что может привести к порче продуктов или образованию конденсата), а также риском смещения поддонов и потери устойчивости всего штабеля при резких маневрах или торможении.

Рекомендуемые расстояния и правила размещения

Конкретные размеры зазоров варьируются в зависимости от типа груза, размеров поддонов (европаллет, финпаллет, промышленный) и конструкции фуры, однако существуют общие рекомендации:

- Между поддонами в ряду: Минимальный зазор 50-100 мм. Это предотвращает биение поддонов друг о друга и обеспечивает место для маневра вилочного погрузчика при разгрузке отдельных паллет.

- Между рядами поддонов: Если поддоны ставятся не вплотную по длине, а с разворотом или с промежутками между рядами, зазор может составлять 100-200 мм для удобства фиксации.

- Между грузом и стенками фуры (бортами): Обязательный зазор не менее 100-150 мм с каждой стороны (левой/правой). Это пространство необходимо для циркуляции воздуха и для правильной установки ремней или распорок крепления, которые должны прижимать груз, а не просто лежать на нем.

- Между грузом и передней стенкой фуры (головной щит): Рекомендуется 100-200 мм. Это буферная зона на случай резкого торможения.

- Между грузом и задними дверями: Не менее 150-200 мм. Необходимо для свободного закрывания дверей без давления на груз и для установки крепежных элементов.

- Между слоями поддонов по высоте: Если груз штабелируется в несколько ярусов, между слоями должны использоваться прокладки или специальные паллеты, обеспечивающие устойчивость и распределение нагрузки. Зазор между ярусами определяется высотой прокладок.

- Между верхом груза и потолком фуры: Желательно оставлять 100-150 мм (если позволяет общая высота загрузки) для вентиляции.

| Тип груза / Условие | Рекомендуемый минимальный зазор | Назначение |

|---|---|---|

| Стандартные коробки на паллетах | 50-100 мм (между паллетами), 100-150 мм (до стен) | Защита от трения, вентиляция, крепление |

| Гигроскопичные грузы (продукты, текстиль) | 150-200 мм (до стен и потолка) | Усиленная вентиляция, предотвращение конденсата |

| Хрупкий груз, стекло | 100-150 мм (везде), усиленная фиксация | Максимальная защита от ударов и вибрации |

| Негабаритные паллеты | По факту + минимум 50 мм до стен | Предотвращение заклинивания, возможность крепления |

Ключевой принцип: Груз должен быть надежно зафиксирован ремнями, распорными брусьями, антискользящими ковриками или воздушными мешками так, чтобы исключить любое его перемещение внутри фуры во время транспортировки. Правильно оставленные зазоры являются неотъемлемой частью этой системы крепления, предоставляя точки приложения для распоров и позволяя ремням эффективно выполнять свою функцию удержания. Всегда учитывайте специфику конкретного груза и при необходимости консультируйтесь с поставщиком или логистическим провайдером.

Использование коников: плюсы и ограничения по высоте

Коники (фиксированные стойки по бокам кузова) обеспечивают стабильное крепление поддонов, предотвращая смещение груза при транспортировке. Это повышает безопасность перевозок и снижает риск повреждения товара. Простая конструкция коников минимизирует время погрузочно-разгрузочных работ, так как не требует сложной регулировки.

Однако коники жестко ограничивают допустимую высоту груза из-за горизонтальных балок (ригелей), расположенных на определенном уровне. Например, стандартные ригели в еврофурах часто находятся на высоте 2.3–2.4 м, что делает невозможным размещение высоких поддонов или негабаритных коробов. Это требует тщательного расчета габаритов груза и его распределения на поддонах.

Ключевые аспекты

Преимущества коников:

- Надежная фиксация паллет от опрокидывания

- Сокращение времени крепления груза ремнями

- Упрощение логистики для стандартных поддонов

Ограничения по высоте:

- Ригели создают "мертвую зону" выше уровня 2.3–2.4 м

- Невозможность загрузки поддонов выше 1.8–2.0 м (с учетом зазора)

- Требование строгого контроля габаритов груза

Для эффективного использования пространства фуры с кониками необходимо применять поддоны стандарта EUR (800×1200 мм) или промышленные (1000×1200 мм), высота штабеля на которых не превышает расстояние от пола до ригеля. В противном случае потребуется транспорт без коников или со съемными ригелями.

Почему перевес опасен при загрузке "до борта"

Перевес груза при загрузке "до борта" критически нарушает распределение массы по осям и платформе фуры. Даже если визуально груз равномерно заполняет пространство, превышение допустимой массы на одну ось или общее значение создает экстремальные точечные нагрузки на раму, подвеску и колесную базу.

Такая перегрузка резко снижает управляемость транспортного средства: увеличивается тормозной путь, возникает риск "складывания" прицепа на поворотах, а центр тяжести смещается вверх, провоцируя опрокидывание даже при умеренном ветре или маневрировании. Особенно опасна ситуация с поддонами, где неравномерное распределение веса внутри паллет усугубляет дисбаланс.

Основные риски перегруза

- Разрушение дорожного полотна: нагрузка на асфальт превышает нормы в 2-3 раза, ускоряя износ инфраструктуры.

- Ускоренный износ техники: деформация рам, трещины в ступицах, выход из строя рессор и шин.

- Юридические последствия: крупные штрафы, задержки рейса из-за запрета эксплуатации, конфискация ТС.

| Тип риска | Последствие |

|---|---|

| Динамическая нестабильность | Раскачивание фуры на скорости, "рыбьи хвосты" при торможении |

| Потеря маневренности | Неадекватная реакция на поворот руля, занос на мокром покрытии |

| Аварийные ситуации | Обрыв креплений, выпадение груза на трассе, ДТП с тяжкими исходами |

Контроль веса поддонов перед погрузкой и использование весовых систем на платформе – обязательные меры для предотвращения перегруза. Игнорирование этих правил превращает фуру в неуправляемую угрозу для водителя, груза и других участников движения.

Форма груза и ее влияние на пространство между паллетами

Форма отдельных грузовых единиц, размещаемых на паллетах, напрямую определяет эффективность использования пространства внутри фуры. Грузы с правильной геометрией (кубы, параллелепипеды с ровными гранями) позволяют устанавливать поддоны плотно друг к другу, минимизируя неизбежные зазоры, возникающие из-за стандартных размеров паллет и конструкции кузова.

Неправильная, сложная или округлая форма груза (трубы, сегменты машин, мебель нестандартной конфигурации) вынуждает оставлять значительные промежутки между паллетами для предотвращения повреждений. Эти "мертвые зоны" могут достигать 10-20% полезного объема фуры, сокращая итоговое количество поддонов, которые реально загрузить в отведенные 20 тонн.

Ключевые аспекты влияния формы на пространство

- Выступающие элементы: Детали, выходящие за габариты паллеты (ручки, крепления, выпуклая упаковка), требуют увеличенных зазоров для безопасной транспортировки.

- Нестабильность штабелирования: Грузы с неровной верхней поверхностью или склонные к смещению (цилиндры, конусы) не позволяют надежно установить паллету сверху, вынуждая оставлять пустоты или использовать распорки.

- Совместимость с соседними единицами: Форма определяет, насколько плотно паллеты могут прилегать по бокам. Вогнутые элементы могут создавать неиспользуемые карманы, выпуклые – увеличивать общий зазорный ряд.

Оптимизация формы через переупаковку в стандартную тару или использование специализированных паллет (обтекаемой формы, с вырезами) часто становится необходимым шагом для сокращения потерь пространства и увеличения количества поддонов в рейсе.

Специфика загрузки фуры при работе с вылетами на поддонах

Вылеты груза за габариты поддона критично влияют на компоновку фуры. Стандартная схема размещения паллетов становится неприменимой: выступающие элементы требуют увеличенных зазоров между позициями для исключения повреждений. Это неизбежно сокращает полезный объем и количество размещаемых единиц, особенно при сложной геометрии грузов.

Обязательным условием становится усиленное крепление – каждый поддон с вылетами фиксируется ремнями индивидуально. Дополнительно используются противоскользящие коврики, распорные брусья и угловые защиты для предотвращения смещения. Особое внимание уделяется верхнему ярусу: вылеты по высоте могут превысить допустимые габариты фуры или создать риск опрокидывания.

Ограничения и решения при вылетах

- Боковые вылеты: сокращают количество поддонов в ряду. Требуют симметричной раскладки с обязательными боковыми зазорами 10-15 см.

- Продольные вылеты: исключают плотную установку поддонов "в торец". Необходимы промежутки, соответствующие длине выступа + 5 см.

- Верхние вылеты: контролируются общая высота штабеля. При риске касания тента/крыши применяется шахматная укладка или сокращение ярусов.

- Весовая балансировка: поддоны с массивными вылетами размещаются внизу для снижения центра тяжести и исключения деформации нижних рядов.

Типичное количество европаллет в 20-тоннике: базовый расчет

Расчет вместимости фуры основывается на двух ключевых параметрах: максимально допустимой массе груза (20 тонн) и физических размерах кузова стандартного еврофура (13.6 м в длину, 2.45 м в ширину, 2.45 м в высоту). Габариты стандартной европаллеты составляют 1200×800×145 мм.

При загрузке "в пол" (без смещения) по ширине кузова обычно размещают 2 паллета вдоль (800+800=1600 мм) с зазорами по бокам, а по длине – до 33-34 паллетов (13.6 м / 0.8 м ≈ 17 рядов, но с учетом погрузочных зазоров). Однако лимитирующим фактором чаще выступает не пространство, а грузоподъемность.

Факторы влияния на итоговое количество

Точное число паллет зависит от:

- Вес груза на паллете: При массе 1 паллета с товаром:

- 500 кг → 40 паллет (20 000 кг / 500 кг)

- 750 кг → 26 паллет (20 000 кг / 750 кг)

- 1000 кг → 20 паллет (20 000 кг / 1000 кг)

- Способ укладки: "Елочкой" (поворот паллет) позволяет разместить до 33-34 паллетов, но вес остается ограничителем.

- Высота груза: При двойной штабелизации (до 1.8-2 м) количество увеличивается вдвое, но требует проверки прочности паллет и упаковки.

| Вес 1 паллета (кг) | Макс. количество | Примечание |

|---|---|---|

| 500 | 40 | Достигается при плотном легком грузе |

| 750 | 26-27 | Наиболее распространенный сценарий |

| 1000+ | ≤20 | Типично для тяжелых материалов |

Важно: Законодательные нормы по осевой нагрузке и высоте ТС (не более 4 м) могут дополнительно снизить вместимость. Точный расчет всегда требует учета специфики груза и параметров транспорта.

Количество финских поддонов в 20-тонном грузовике

Стандартный финский поддон имеет размеры 1000×1200 мм. При загрузке в еврофуру (внутренние габариты ~13.6×2.45×2.6 м) их размещают вдоль кузова: ширина 1200 мм позволяет установить два поддона в ряд (2400 мм при допустимой ширине 2450 мм). По длине помещается 13 поддонов (1000×13=13000 мм из 13600 мм).

При двухъярусной укладке (высота поддона с грузом ≤ 1.2 м) теоретически влезает 52 поддона (2×13×2). Однако лимит грузоподъемности в 20 тонн строго ограничивает это число. Фактическое количество определяется весом каждого поддона с грузом.

Расчет с учетом весовых ограничений

Ключевая формула: максимум поддонов = min(52, 20 000 кг / вес одного поддона). Примеры зависимости от массы:

| Вес поддона с грузом | Максимум поддонов | Ограничивающий фактор |

|---|---|---|

| 385 кг | 52 | Объем (20 000 / 385 ≈ 52) |

| 500 кг | 40 | Вес (20 000 / 500 = 40) |

| 800 кг | 25 | Вес (20 000 / 800 = 25) |

Дополнительные условия:

- Высота груза: при превышении 1.2 м возможна только одноярусная укладка (макс. 26 поддонов).

- Способ размещения: поперечная укладка (1200 мм по длине) сокращает число поддонов до 44 для двух ярусов.

- Непредвиденные факторы: геометрия груза, требования к креплению, наличие рефрижераторной установки.

Для точного расчета всегда учитывайте конкретные параметры груза: массу брутто на поддон, высоту упаковки и способ стапелирования.

Почему максимум и минимум паллет отличаются на 30%

Разница в 30% между максимальным и минимальным количеством паллет в фуре возникает из-за неоднородности параметров груза и условий перевозки. Вес в 20 тонн – лишь один ограничитель, тогда как решающее влияние оказывают физические габариты поддонов и их размещение внутри транспорта.

Ключевые факторы – вариативность размеров паллет и способов их укладки. Европоддоны (800×1200 мм) и финпаллеты (1000×1200 мм) занимают разный объем, а возможность поворота поддонов при погрузке ("ёлочкой" или встык) меняет эффективность использования пространства. Ограничения по высоте и длине кузова фуры также вносят коррективы.

Факторы, определяющие разницу в загрузке

- Размеры поддонов: Разница между габаритами стандартов (евро/фин) достигает 25% по площади.

- Способ укладки: Прямая загрузка vs. "ёлочка" меняет вместимость на 10–15%.

- Высота груза: Ограничение по высоте кузова (2.45–2.60 м) сокращает число ярусов для высоких паллет.

- Вес единицы: Тяжелые поддоны быстрее исчерпывают лимит в 20 тонн до заполнения объема.

Как крепления груза "съедают" полезный объем фуры

При расчете вместимости фуры для поддонов грузчики и логисты часто учитывают только внутренние габариты кузова и размеры паллет, забывая о пространстве, которое неизбежно занимают системы фиксации. Брусья, распорки, ремни, стяжки и противоскользящие коврики создают "мертвые зоны", особенно по периметру стен, в углах и вдоль пола. Каждый элемент крепежа требует свободного места для монтажа/демонтажа и надежной фиксации, что сокращает полезную длину и ширину рабочей зоны.

Например, для установки вертикальных стоек или деревянных брусьев необходимо отступить 5-10 см от бортов, а ремни с натяжителями "съедают" до 15 см высоты у верхних ярусов. При перевозке неустойчивых или хрупких грузов применяются дополнительные распорные конструкции, занимающие до 10% объема. В итоге фура с номинальными размерами 13,6×2,45×2,45 м может потерять до 3-4 м³ полезного пространства только из-за креплений.

Основные виды потерь пространства

- Боковые ограничители: Деревянные брусья или металлические стойки вдоль стен сокращают ширину кузова на 7-15 см с каждой стороны.

- Ремни и цепи: Требуют зазоров над грузом для натяжения (10-20 см по высоте), а их крепежные узлы "отнимают" угловые зоны.

- Антискользящие материалы: Прокладки между рядами поддонов или под ними увеличивают высоту штабеля на 1-3 см на каждый слой.

- Распорные конструкции: Дополнительные рамы для фиксации нестандартных грузов могут занимать до 0,5 м по длине.

| Тип крепления | Потеря длины/ширины | Потеря высоты | Общий % потери объема |

|---|---|---|---|

| Боковые стойки (2 стороны) | 10-30 см | - | 2-5% |

| Ремни (верхняя фиксация) | - | 10-20 см | 1-3% |

| Противоскользящие коврики (на весь пол) | - | 1-2 см | 0,5-1% |

| Торцевые упоры | 15-25 см | - | 1-2% |

Эти факторы критичны при максимальных нагрузках: даже 5% потеря объема означает 1-2 "исчезнувших" поддона в 20-тонном фургоне. Для точного планирования всегда закладывайте технологический запас в 3-7% от номинального объема кузова, особенно при сложной геометрии груза или необходимости усиленного крепежа.

Перевозка нестандартных поддонов: риски и расчеты

Расчет вместимости фуры для нестандартных поддонов требует индивидуального подхода, так как габариты и конструкция таких паллет существенно влияют на размещение в кузове. Необходимо учитывать не только физические параметры (длину, ширину, высоту), но и особенности крепления, устойчивость штабелирования, а также распределение веса. Ошибки в этих расчетах ведут к нерациональному использованию пространства и снижению эффективности перевозки.

Главный риск связан с нарушением стабильности груза: нестандартная форма или размеры паллет могут создать пустоты и смещение при движении, что повышает вероятность повреждения товара или даже ДТП. Дополнительные сложности возникают при прохождении весового контроля – неравномерная загрузка осей или превышение допустимой массы часто становятся следствием неправильного размещения неформатных поддонов.

Ключевые факторы для безопасной перевозки

- Точные замеры поддона: учет выступов, зазоров, высоты с грузом.

- Проверка грузоподъемности: сравнение веса паллеты с возможностями транспорта и погрузочной техники.

- Схема размещения: разработка 3D-модели или чертежа с указанием рядов и ярусов.

Пример расчета для еврофуры (82 м³, 20 т): Для поддона 1200x800 мм (стандарт) входит ~33 ед. Но если поддон имеет размер 1100x1300 мм, схема кардинально меняется:

| Направление размещения | Количество в длину | Количество в ширину | Ярусы | Итого |

|---|---|---|---|---|

| Длинной стороной вдоль кузова | 12 | 2 | 2 | 48 |

| Короткой стороной вдоль кузова | 22 | 1 | 2 | 44 |

Важно: Оба варианта требуют проверки веса! Даже при удачном размещении масса 44 поддонов по 500 кг каждый превысит 22 тонны – это недопустимо для фуры с лимитом 20 т. Необходимо:

- Рассчитать фактический вес одной паллеты с грузом.

- Умножить на максимальное количество из схемы размещения.

- Сравнить результат с грузоподъемностью транспорта и ограничениями по осям.

Обязательно используйте крепежные системы (ремни, антискользящие коврики) и проводите тестовую погрузку для сложных конфигураций. Сотрудничество с логистами на этапе проектирования упаковки минимизирует риски и оптимизирует затраты.

Почему паллеты с навесом не войдут в стандартную схему

Паллеты с навесом (колпаком) имеют увеличенные габариты по высоте и ширине из-за защитной конструкции. Стандартная схема погрузки фуры рассчитана на типовые размеры поддонов (например, 1200х800 мм или 1200х1000 мм) с учётом строгих внутренних параметров кузова. Любое превышение габаритов нарушает расчётную сетку размещения.

Даже незначительное увеличение ширины или высоты колпака приводит к невозможности плотной установки паллет в ряд. Навесы создают "мёртвые зоны", блокируя использование пространства между поддонами и под потолком. Это исключает многоярусную укладку и сокращает полезный объём кузова на 15-40% в зависимости от конструкции навеса.

Ключевые ограничения при загрузке

- Высота: Навес добавляет 200-500 мм к высоте груза, что превышает стандартные уровни ярусности (обычно 2-3 яруса).

- Ширина: Выступающие элементы колпака препятствуют плотному размещению паллет в ряду (внутренняя ширина фуры: ~2.45 м).

- Весовая дисбалансировка: Утяжелённые паллеты с навесом могут нарушить распределение веса по осям.

| Параметр | Стандартный паллет | Паллет с навесом |

| Высота груза | до 1.7 м | до 2.2 м |

| Ширина с учётом зазоров | 800-1000 мм | 1100-1300 мм |

| Ярусность в фуре | 2-3 уровня | 1-2 уровня |

Для таких грузов обязателен индивидуальный расчёт загрузки с учётом точных габаритов колпака. Частичная замена на стандартные паллеты или использование спецтехники (фуры с увеличенным объёмом) становятся единственными вариантами транспортировки.

Разница в загрузке с гидробортом и без него

Наличие гидроборта (гидравлического подъемника) существенно влияет на скорость и удобство процесса погрузки-разгрузки, но не изменяет внутренние габариты кузова фуры. Грузоподъемность транспортного средства (20 тонн) также остается неизменной независимо от оснащения бортом. Ключевое отличие заключается в организации процесса и требованиях к размещению груза внутри.

При загрузке без гидроборта используется сторонняя техника (погрузчик, электроталь), что требует дополнительного пространства для маневрирования и строгого соблюдения правил техники безопасности. Гидроборт же позволяет производить работы непосредственно у кузова, минимизируя зависимость от внешнего оборудования и ускоряя операции, особенно при работе с поддонами.

Основные отличия в процессе загрузки:

- Скорость операций: Гидроборт сокращает время погрузки/разгрузки на 30-50%, особенно при работе с небольшими партиями или на объектах без спецтехники.

- Доступность: Позволяет работать в стесненных условиях (узкие проезды, отсутствие рампы) и на необорудованных площадках.

- Расположение груза: Без гидроборта поддоны часто размещаются плотнее у входа, чтобы минимизировать перемещение погрузчика внутри фуры. С гидробортом возможна более равномерная и рациональная укладка по всей площади пола.

- Риски повреждений: Ручная переноска груза (при отсутствии техники) повышает риск повреждения поддонов и товара. Гидроборт обеспечивает плавный подъем/спуск.

| Критерий | С гидробортом | Без гидроборта |

|---|---|---|

| Требования к инфраструктуре | Минимальные (ровная площадка) | Нужна рампа или погрузочная техника |

| Затраты времени на 1 поддон | 2-3 минуты | 5-8 минут (с учетом ожидания техники) |

| Влияние на вместимость | Нет (вес борта уже учтен в грузоподъемности) | Нет |

| Безопасность персонала | Снижен риск травм при подъеме | Высокий риск при ручной погрузке |

Таким образом, выбор между фурой с гидробортом и без него определяет логистическую гибкость и операционные затраты, но не влияет на максимальное количество поддонов, которое ограничено допустимой массой груза (20 тонн минус вес тары) и внутренним объемом кузова. Решающими факторами остаются вес одного поддона и габариты укладки.

Как состояние поддонов влияет на безопасность штабелирования

Поврежденные поддоны создают критическую угрозу стабильности штабелей. Трещины, сколы, деформации или загнивание древесины резко снижают несущую способность, что ведет к перекосу или разрушению конструкции даже при штабелировании в пределах номинальной высоты. Неравномерное распределение нагрузки усугубляет риск, особенно при динамическом воздействии вилочных погрузчиков.

Использование изношенных поддонов провоцирует цепные аварии: обрушение верхних ярусов повреждает нижние слои груза и угрожает персоналу. Отсутствие жесткой фиксации досок настила или шаткие опоры увеличивают вероятность зацепления при подъеме техникой, что ведет к падению груза. Особенно опасны скрытые дефекты – например, внутренняя гниль или коррозия гвоздей.

Ключевые риски поврежденных поддонов

- Снижение прочности: Трещины в угловых блоках или центральных стрингерах уменьшают устойчивость к вертикальной нагрузке на 40-60%.

- Неравномерная опора: Прогиб досок или отсутствующие элементы вызывают перекос груза и смещение центра тяжести.

- Опасность для техники: Выступающие гвозди или щепки повреждают шины погрузчиков, а отколовшиеся фрагменты блокируют механизмы.

| Вид дефекта | Последствия для штабелирования | Меры контроля |

|---|---|---|

| Трещины в несущих элементах | Внезапное разрушение под нагрузкой | Ежесменный визуальный осмотр |

| Разрушение угловых блоков | Опрокидывание поддонов в нижних ярусах | Замена при деформации >5 мм |

| Наличие грибка или влаги | Потеря жесткости древесины, расползание крепежа | Хранение в сухих помещениях |

Регулярная выбраковка – обязательное условие безопасности. Поддоны с деформациями >10 мм, отсутствующими сегментами или следами биопоражений должны немедленно изыматься из оборота. Использование ремонтопригодных паллет снижает риски, но требует проверки качества восстановления. Автоматизированные системы сканирования дефектов минимизируют человеческий фактор при оценке состояния.

Соответствие поддонов стандартам ГОСТ 33757-2016 или ISO 18613 напрямую влияет на максимально допустимую высоту штабеля. Например, паллеты класса «премиум» выдерживают 4-ярусное складирование, тогда как поврежденные аналоги опасны уже на 2 уровнях. Интеграция RFID-меток для отслеживания износа упрощает профилактику аварий.

Точный алгоритм предварительного расчета для конкретного груза

Для определения количества поддонов в 20-тонной фуре выполните последовательные расчеты по двум ключевым параметрам: грузоподъемности и объему. Учитывайте как характеристики поддонов (вес, габариты), так и технические ограничения транспорта (полезная нагрузка, внутренние размеры кузова).

Используйте исходные данные: массу поддона с грузом (кг), внешние размеры поддона (мм), высоту груза на поддоне (мм), тип фуры. Стандартная еврофура имеет: полезную нагрузку ~14-16 тонн (после вычета собственного веса), внутренние габариты 13.6×2.45×2.6 м. Для нестандартных фур запросите ТТХ у перевозчика.

Пошаговый алгоритм расчета

- Расчет по грузоподъемности:

- Полезная нагрузка = Грузоподъемность фуры (20 000 кг) – Вес пустого транспортного средства (уточните у перевозчика, обычно 5 000–7 000 кг)

- Макс. количество по весу = Полезная нагрузка / Вес одного поддона с грузом (результат округлить в меньшую сторону)

- Расчет по объему кузова:

- Определите схему размещения (поддоны вдоль/поперек кузова)

- Количество в длину = Длина кузова / Длина поддона (округлить вниз)

- Количество в ширину = Ширина кузова / Ширина поддона (округлить вниз)

- Количество ярусов = Высота кузова / Общую высоту поддона с грузом (округлить вниз)

- Макс. количество по объему = (Кол-во в длину) × (Кол-во в ширину) × (Кол-во ярусов)

- Определение итогового значения:

- Финальное количество поддонов = Наименьшее значение из результатов шага 1 и шага 2

| Фактор влияния | Как учесть в расчете |

|---|---|

| Габаритные ограничения | Проверьте соответствие высоты штабелирования максимальной допустимой для груза |

| Прочность поддонов | При многоярусной укладке убедитесь, что нижние поддоны выдержат нагрузку |

| Неправильная форма груза | Введите поправочный коэффициент (0,7–0,9) к объему кузова |

| Крепежные системы | Уменьшите полезную длину/ширину кузова на 10–20 см для фиксаторов |

Для оптимизации рассмотрите оба варианта ориентации поддонов (горизонтально/вертикально относительно кузова) и сравните результаты. Всегда оставляйте запас 5–10% по весу и объему для непредвиденных факторов. Окончательную проверку выполняйте с помощью 3D-визуализации погрузки.

Использование онлайн-калькуляторов для проверки своих расчетов

Онлайн-калькуляторы позволяют мгновенно проверить ручные расчёты загрузки фуры, учитывая одновременно массовые и объёмные ограничения. Сервисы автоматизируют учёт ключевых параметров: грузоподъёмность транспорта (20 тонн), габариты кузова, тип поддонов (евро, финские), вес одного паллета с грузом.

Вводя исходные данные, вы получаете точное количество поддонов, исключая риски ошибок при самостоятельных вычислениях. Это особенно важно при смешанных партиях или нестандартных паллетах, где ручной подсчёт усложняется.

Преимущества специализированных калькуляторов

- Учёт всех ограничений: автоматический расчёт с оглядкой на:

- Допустимую нагрузку на ось

- Внутренние габариты полуприцепа (длина/ширина/высота)

- Максимальную высоту штабелирования

- Визуализация схемы размещения: некоторые сервисы генерируют оптимальную раскладку паллетов в кузове.

- Сравнение сценариев: быстрая оценка разных типов поддонов или фур без пересчётов вручную.

| Параметр | Ручной расчёт | Онлайн-калькулятор |

|---|---|---|

| Скорость | До 30 минут | Менее 1 минуты |

| Риск ошибки | Высокий | Минимальный |

| Анализ вариантов | Ограничен | Неограничен |

Для максимальной точности выбирайте калькуляторы с возможностью указать:

- Точную модель ТС (например, тентованный полуприцеп 82 м³)

- Материал поддонов (дерево/пластик – влияет на общий вес)

- Наличие крепежных систем (резинки, стойки сокращают полезный объём)

Важно: даже при использовании калькуляторов всегда запрашивайте у перевозчика актуальные характеристики конкретного автомобиля – реальные показатели могут отличаться от стандартных.

Важность обмера поддонов и груза перед формированием плана

Точные габариты каждого поддона и общего груза определяют рациональное использование пространства фуры. Без корректных замеров невозможно рассчитать оптимальную схему размещения, что ведет к недогрузу или перегрузу транспорта. Ошибка в несколько сантиметров на одном поддоне при мультипликации на количество мест нарушает всю планировку, создавая риски повреждения товара и срыва сроков доставки.

Несоответствие фактических параметров заявленным данным провоцирует юридические и финансовые последствия. Перевозчик может отказаться от приема груза при выявлении расхождений на погрузке, что влечет простой и штрафы. Контрольные замеры на трассе выявляют превышение допустимых норм по высоте или ширине кузова – такие нарушения караются административными санкциями и делают страхование груза недействительным.

Ключевые аспекты процедуры обмера

- Габаритная точность: Фиксация длины, ширины, высоты каждого поддона с учетом выступающих элементов упаковки и крепежных лент.

- Весовая проверка: Взвешивание паллет с грузом для распределения по осям фуры и предотвращения превышения 20-тонного лимита.

- Формальные несоответствия: Выявление деформированных поддонов, способных разрушиться при транспортировке и нарушить устойчивость штабеля.

| Параметр замера | Риск при игнорировании | Метод контроля |

|---|---|---|

| Фактическая высота паллеты | Превышение габаритов кузова, повреждение верхнего ряда груза | Рулетка/лазерный дальномер с фиксацией в накладной |

| Вес поддона | Перегруз оси, штраф до 500 000 ₽ по ст. 12.21.1 КоАП | Паллетные весы с погрешностью не более 1% |

| Геометрия укладки | Смещение груза при торможении, разрыв пакета | Визуальный осмотр + тест на устойчивость |

Протокол обмера служит юридическим основанием для претензий к поставщику при несовпадении параметров. Внедрение обязательной фотофиксации паллет с линейкой на фоне исключает манипуляции с данными. Для специфичных грузов (хрупкие, цилиндрические) применяют 3D-сканирование, прогнозирующее точки давления и пустоты в трейлере. Экономия времени на замерах оборачивается многократными потерями на этапе погрузки и транспортировки.

Список источников

Для точного расчета количества поддонов в 20-тонной фуре требуется учет множества переменных: габаритов и грузоподъемности транспортного средства, характеристик поддонов (евро, финских, стандартных), веса самого груза, способов укладки и требований к креплению. Представленные ниже источники содержат нормативные данные, методики расчетов и практические рекомендации по оптимизации загрузки.

Следующие материалы помогут углубиться в тему планирования грузоперевозок с учетом весовых и объемных ограничений, особенностей тары и требований законодательства к транспортировке. Они охватывают как общие принципы логистики, так и технические аспекты использования поддонов.

Официальные нормативные документы и справочники

- Правила дорожного движения РФ (разделы, регламентирующие допустимую массу и габариты грузовых ТС)

- Технические паспорта и характеристики распространенных моделей полуприцепов (тентованных, рефрижераторов) от производителей

- ГОСТы на поддоны (ГОСТ 33757-2016 "Поддоны плоские", ГОСТ 9557-87 "Поддоны ящичные деревянные")

- Международные стандарты на паллеты (ISO 6780:2003 "Поддоны для межконтинентальных материалов – Основные размеры и допуски")

Профессиональные ресурсы и отраслевые издания

- Методические рекомендации ассоциаций транспортных компаний и логистических операторов (по расчету загрузки)

- Справочники по грузовместимости и грузоподъемности различных типов фур

- Отраслевые аналитические статьи в журналах ("Автотранспортное предприятие", "Логистика")

- Учебные пособия по складской логистике и управлению цепями поставок

Практические руководства и техническая документация

- Инструкции производителей поддонов по максимальной нагрузке и способам штабелирования

- Программное обеспечение для расчета оптимальной загрузки транспортных средств (описания алгоритмов)

- Руководства по безопасному креплению грузов (с учетом использования паллет)

- Практические кейсы транспортных компаний по организации перевозок тарно-штучных грузов