Подшипник 202 - размеры, технические данные и аналоги

Статья обновлена: 28.02.2026

Подшипник качения 202 относится к широко распространенным шариковым радиальным однорядным подшипникам. Его габариты и технические параметры строго стандартизированы международными нормами.

Данный типоразмер находит применение в разнообразных механизмах и агрегатах. Знание точных размеров, основных характеристик и возможных замен критически важно для правильного выбора и эксплуатации.

Статья содержит полные сведения о внутреннем и внешнем диаметре, ширине, грузоподъемности, допустимых оборотах подшипника 202. Рассмотрены его аналоги от различных производителей согласно ГОСТ, ISO и ABEC.

Назначение подшипника 202 в механизмах

Подшипник шариковый радиальный однорядный 202 предназначен для восприятия преимущественно радиальных нагрузок в узлах вращения. Его конструкция обеспечивает минимальное трение и свободное вращение валов при умеренных осевых усилиях.

Благодаря универсальным размерам (внутренний диаметр 15 мм, наружный 35 мм, ширина 11 мм) и стандартизированному исполнению, он интегрируется в механизмы с ограниченным монтажным пространством. Базовая закрытая конструкция (с металлическими или полимерными защитными шайбами) предотвращает загрязнение рабочих поверхностей.

Типовые области применения

Основные функции в оборудовании:

- Поддержка валов электродвигателей малой и средней мощности

- Обеспечение вращения роликов конвейеров, вентиляторов и насосов

- Использование в редукторах, сельхозтехнике и бытовых приборах

- Применение в узлах станков (шлифовальных, токарных) при умеренных скоростях

Ключевые рабочие характеристики:

| Макс. радиальная нагрузка | 5.1 кН |

| Макс. осевая нагрузка | 2.5 кН |

| Предельная скорость | 14 000 об/мин (смазка) |

| Температурный диапазон | -30°C до +120°C |

Эксплуатационные преимущества: Простота установки, взаимозаменяемость с аналогами (6202, R12, W6202Z), низкий уровень шума. Не подходит для ударных нагрузок или высокоточных прецизионных систем.

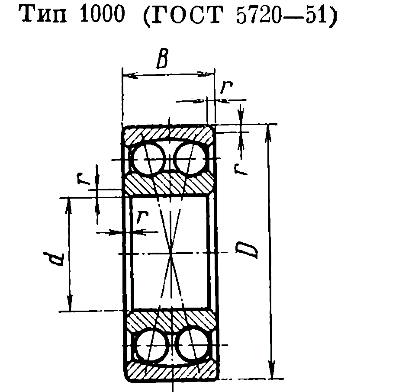

Конструкция шарикоподшипника 202: радиальный однорядный тип

Радиальный однорядный шарикоподшипник 202 имеет классическую открытую конструкцию без защитных крышек. Основными элементами являются два кольца с глубокими канавками (дорожками качения), стальные шарики, равномерно распределенные по окружности, и сепаратор, фиксирующий положение тел качения. Внутреннее кольцо монтируется на вал, а внешнее – в корпус.

Кольца и шарики изготавливаются из высокоуглеродистой хромистой стали (марки ШХ15 или аналогов), прошедшей закалку и отпуск для достижения твёрдости 60-66 HRC. Сепаратор обычно выполняется из штампованной стали, но может быть латунным (для высокоскоростных применений) или полиамидным (уменьшение шума и вибраций). Геометрия дорожек качения оптимизирована под радиальные нагрузки.

Типоразмеры и технические параметры

| Параметр | Значение | Ед. изм. |

|---|---|---|

| Внутренний диаметр (d) | 15 | мм |

| Наружный диаметр (D) | 35 | мм |

| Ширина (B) | 11 | мм |

| Динамическая грузоподъёмность (C) | 5.6–7.5 | кН |

| Статическая грузоподъёмность (C0) | 2.5–3.6 | кН |

| Предельная частота вращения (масляная смазка) | 18 000 | об/мин |

Аналоги в международных стандартах:

- ISO: 6202-2RS (с двухсторонним уплотнением)

- DIN: 6202

- SKF: 6202

- FAG: 6202

- Timken: 202

- NTN: 6202

Внутренний диаметр корпуса 202 (d): 15 мм

Внутренний диаметр d=15 мм является ключевой характеристикой подшипника 202, определяющей его установку на вал. Этот размер строго стандартизирован по ГОСТ 8338-75 и соответствует международным нормам ISO 15:2011. Отклонения допускаются лишь в пределах класса точности (обычно P0 или P6), что обеспечивает плотную посадку без люфтов.

Значение 15 мм указывает на совместимость с валами аналогичного диаметра в механизмах средней нагрузки. Для монтажа критично соблюдать чистоту поверхности вала и температурный режим установки, избегая ударных воздействий на кольца. При износе или выработке свыше 20 мкм подшипник требует замены для предотвращения вибраций.

Соответствие размера d другим параметрам и аналогам

Диаметр d=15 мм взаимосвязан с габаритами подшипника 202:

- Наружный диаметр D=35 мм

- Ширина кольца B=11 мм

- Радиус закругления r=1 мм

Прямые аналоги с d=15 мм в других стандартах:

| Стандарт | Обозначение |

|---|---|

| ISO | 6202-2RSH |

| SKF | 6202-2RS1 |

| FAG | 6202.2ZR |

| Timken | 202FF |

При замене учитывайте отличия:

- Тип защиты (2RS, ZZ, Open)

- Класс точности (ABEC-1, P6)

- Допустимые радиальные нагрузки (до 5.6 кН)

Подшипник 202: размеры, характеристики и аналоги

Наружный диаметр корпуса 35 мм является ключевым параметром при подборе посадочного места в узле. Этот размер строго стандартизирован ГОСТ 8338-75 и соответствует международному типоразмеру ISO 6202. Точность соблюдения диаметра критична для обеспечения работоспособности подшипникового узла.

Геометрические параметры подшипника 202 взаимосвязаны: при наружном диаметре D=35 мм внутренний диаметр составляет 15 мм, а ширина B равняется 11 мм. Соотношение этих размеров определяет грузоподъемность и скоростные характеристики изделия.

Полный перечень размеров

- Внутренний диаметр (d): 15 мм

- Наружный диаметр (D): 35 мм

- Ширина (B): 11 мм

- Радиус закругления (r): 1.0 мм

| Параметр | Значение |

|---|---|

| Динамическая грузоподъемность (C) | 7.65 кН |

| Статическая грузоподъемность (C0) | 3.72 кН |

| Предельная частота вращения | 18 000 об/мин |

Основные аналоги подшипника 202 в международных каталогах:

- ISO 6202-2Z (с двухсторонним защитным щитом)

- SKF 6202-2RSH (с двухсторонним уплотнением)

- FAG 6202-Z (с односторонним щитом)

- NTN 6202LLU (с двухсторонним контактным уплотнением)

При замене учитывайте конструктивные отличия: наличие защитных щитов (Z), уплотнений (RS), материалов сепаратора и классы точности. Перечисленные аналоги полностью соответствуют базовым размерам 35×15×11 мм.

Ширина подшипника 202 (B): 11 мм

Ширина (B) в 11 мм определяет осевой размер подшипника 202, напрямую влияя на его грузоподъемность и устойчивость к радиальным нагрузкам. Данный параметр критичен при проектировании посадочных мест в узлах оборудования, где требуется строгое соблюдение габаритных ограничений по ширине.

Указанная ширина обеспечивает баланс между компактностью конструкции и эксплуатационными характеристиками. Подшипники с B=11 мм применяются в механизмах с ограниченным осевым пространством: электродвигателях, редукторах, насосном оборудовании и сельхозтехнике.

Габаритные параметры и аналоги

| Параметр | Обозначение | Размер (мм) |

|---|---|---|

| Внутренний диаметр | d | 15 |

| Наружный диаметр | D | 35 |

| Ширина | B | 11 |

Международные аналоги с B=11 мм:

- ISO: 6202-2RS (защитные уплотнения)

- DIN: 6202-C3 (увеличенный радиальный зазор)

- ABEC-3: R-202ZZ (прецизионное исполнение)

При замене аналогами обязательно сверять полный типоразмер (d×D×B=15×35×11). Отклонение по ширине даже на 0.5 мм может вызвать нарушение работы узла.

Радиальный зазор: стандартные значения по ГОСТ

Радиальный зазор в подшипнике 202 определяет расстояние между телами качения и дорожками качения наружного и внутреннего колец. Этот параметр критичен для компенсации теплового расширения, снижения шума и обеспечения оптимальной грузоподъемности. Неправильный зазор приводит к перегреву, вибрациям или преждевременному износу.

Для шарикоподшипников типа 202 радиальный зазор регламентирован ГОСТ 24810-2013. Стандарт классифицирует зазоры по пяти группам (C2, CN, C3, C4, C5), где CN – нормальное значение. Конкретные величины зависят от посадочного диаметра: для подшипника 202 (d=15 мм) действуют следующие диапазоны.

Нормы радиального зазора для ∅15 мм (ГОСТ 24810-2013)

| Группа зазора | Минимальное значение (мкм) | Максимальное значение (мкм) |

|---|---|---|

| C2 (уменьшенный) | 0 | 7 |

| CN (нормальный) | 5 | 15 |

| C3 (увеличенный) | 13 | 23 |

| C4 | 23 | 33 |

| C5 | 30 | 40 |

Примечания:

- Для 202 типоразмера группа CN используется в 85% случаев при стандартных условиях.

- C3 применяют при нагреве вала свыше 80°C или комбинированных нагрузках.

- Зазор C2 актуален для прецизионных узлов с минимальной вибрацией.

Вес подшипника 202 в граммах

Стандартный вес подшипника 202 составляет 110 грамм (0.110 кг). Эта величина соответствует общепринятым нормам для радиальных шарикоподшипников данного типоразмера согласно ГОСТ 8338-75 и международным стандартам ISO 15:2017.

Значение может незначительно варьироваться (±5 грамм) у разных производителей из-за особенностей технологии изготовления, используемых материалов (сталь ШХ15, сталь 95Х18) или защитных покрытий. Однако отклонения за пределы этого диапазона указывают на несоответствие стандартам.

Сравнение с аналогами серии 200

| Типоразмер | Вес (г) | Диаметр внутренний (мм) | Диаметр наружный (мм) |

|---|---|---|---|

| 201 | 45 | 12 | 32 |

| 202 | 110 | 15 | 35 |

| 203 | 120 | 17 | 40 |

Ключевые факторы, влияющие на массу:

- Геометрия: наружный диаметр 35 мм, ширина 11 мм

- Конструкция: 8 шариков диаметром 7.144 мм

- Материал сепаратора: сталь (латунь увеличивает массу на 3-5%)

Прямые зарубежные аналоги сохраняют аналогичную массу:

- SKF 6202-2Z (Швеция) – 110 г

- FAG 6202-Z (Германия) – 108 г

- NSK 6202ZZ (Япония) – 112 г

Динамическая грузоподъемность (C)

Динамическая грузоподъемность (C) для подшипника 202 определяет постоянную радиальную нагрузку, которую он теоретически способен выдержать в течение расчетного срока службы, составляющего 1 миллион оборотов. Эта характеристика измеряется в килоньютонах (кН) и является ключевым параметром при проектировании узлов, работающих в условиях вращения.

Для подшипника 202 стандартное значение динамической грузоподъемности составляет 7.65 кН. Это означает, что при приложении радиальной нагрузки в 7.65 кН подшипник гарантированно достигнет номинального ресурса до появления признаков усталости материалов. Значение C критично для расчета долговечности и подбора аналогов.

Сравнение с аналогами

При замене подшипника 202 аналогами других производителей важно учитывать соответствие динамической грузоподъемности. Ниже приведены типовые значения C для эквивалентных типоразмеров:

| Производитель | Маркировка | C (кН) |

|---|---|---|

| SKF | 6202-2RSH | 7.65 |

| FAG | 6202-2RSR | 7.80 |

| NSK | 6202ZZ | 7.50 |

| Timken | 202FF | 7.60 |

| NTN | 6202LLU | 7.45 |

Важные аспекты:

- Значение C предполагает идеальные условия: чистоту материалов, точную установку, отсутствие перекосов.

- Реальная нагрузка должна быть ниже C для обеспечения запаса надежности.

- При наличии осевых нагрузок динамическая грузоподъемность корректируется с использованием коэффициентов эквивалентности.

Расчет срока службы (в млн. оборотов) выполняется по формуле:

L10 = (C / P)3

где P – эквивалентная динамическая нагрузка в кН. Для подшипника 202 при P=2.5 кН ресурс составит ~36 млн. оборотов.

Статическая грузоподъемность (C0) в килоньютонах

Статическая грузоподъемность (C0) является критически важным параметром для подшипника 202. Она выражается в килоньютонах (кН) и определяет максимальную допустимую постоянную нагрузку, которую подшипник может выдержать в неподвижном состоянии или при очень медленных вращениях/колебаниях без возникновения недопустимой пластической деформации тел качения и дорожек качения.

Для стандартного однорядного радиального шарикоподшипника типоразмера 202 по ГОСТ или ISO значение статической грузоподъемности C0 составляет 2.36 кН. Это номинальное значение, рассчитанное в соответствии со стандартом ISO 76, при котором суммарная остаточная деформация самого нагруженного шарика и дорожки качения не превышает 0.0001 от диаметра шарика.

Значение и применение статической грузоподъемности

C0 имеет первостепенное значение в следующих случаях:

- При длительном простое оборудования: Когда вал не вращается, но на подшипник действует постоянная нагрузка (например, вес ротора, станины).

- При ударных или вибрационных нагрузках: Даже при вращении, значительные кратковременные пиковые нагрузки могут оцениваться по C0.

- При очень низких скоростях вращения: Когда эффекты качения незначительны, и нагрузка воспринимается преимущественно статически.

Превышение статической грузоподъемности приводит к появлению вмятин на дорожках качения и шариках. Это вызывает:

- Повышенный шум и вибрации при последующем вращении.

- Снижение точности позиционирования вала.

- Ускоренный износ и преждевременный выход подшипника из строя.

C0 для подшипника 202 и его аналогов

Ниже приведены значения статической грузоподъемности для подшипника 202 и его ближайших аналогов по внутреннему диаметру:

| Типоразмер подшипника | Статическая грузоподъемность (C0), кН | Примечание |

|---|---|---|

| 202 | 2.36 | Базовое значение |

| 6202 | 2.36 | Основной аналог по ISO (часто полное обозначение) |

| 160202 | ~2.36 | Аналог с канавкой для стопорного кольца (значение может незначительно отличаться у некоторых производителей) |

| 3202X2 (Double Row) | ~4.8 - 5.5 | Двухрядный аналог (значительно выше C0) |

| 203 | 3.25 | Следующий типоразмер серии 200 (d=17мм, D=40мм, B=12мм) |

| 204 | 4.65 | Следующий типоразмер серии 200 (d=20мм, D=47мм, B=14мм) |

Важно: При выборе аналогов (особенно от разных производителей или в других конструктивных исполнениях, как подшипник с канавкой 160202) всегда необходимо сверяться с техническими каталогами конкретного производителя. Значение C0 может незначительно отличаться в зависимости от используемых сталей, класса точности и допусков изготовления.

Статическая грузоподъемность C0 (2.36 кН для 202) и динамическая грузоподъемность C (5.60 кН для 202) - это разные параметры, используемые для разных расчетных условий. C0 определяет предельную нагрузку в статическом состоянии или при околонулевых скоростях, в то время как C используется для расчета срока службы при вращении.

Предельная частота вращения без нагрузки (об/мин)

Предельная частота вращения без нагрузки (n0) – максимально допустимая скорость вращения подшипника 202 при отсутствии внешней осевой/радиальной нагрузки. Этот параметр зависит от конструкции сепаратора, типа смазки, точности изготовления и условий теплоотвода. Превышение n0 ведет к разрушению сепаратора, деформации дорожек качения или выдавливанию смазки.

Для подшипника 202 (ГОСТ 8338-75, ISO 608) номинальная предельная частота вращения варьируется в зависимости от модификации. Наиболее значимое влияние оказывает материал сепаратора: металлические (стальные/латунные) выдерживают меньшие скорости, чем полимерные (полиамидные). Тип смазки (консистентная/масляная) также корректирует допустимые значения.

Типовые значения для подшипника 202

Ориентировочные предельные частоты вращения без нагрузки:

| Тип сепаратора | Тип смазки | n0 (об/мин) |

|---|---|---|

| Стальной штампованный | Консистентная | 10 000 – 12 000 |

| Стальной штампованный | Масляная | 12 000 – 14 000 |

| Полиамидный | Консистентная | 14 000 – 16 000 |

| Полиамидный | Масляная | 16 000 – 18 000 |

Важные уточнения:

- Значения актуальны для стандартной сборки с классом точности 0 (P0).

- При повышенных температурах (выше +80°C) n0 снижается на 15–20%.

- Для закрытых подшипников (с защитными шайбами 2Z/ZZ) предельная частота уменьшается на 10–15%.

Примечание: Точные данные указываются в каталогах производителей (например, SKF, FAG, NSK). Для работы на высоких скоростях рекомендуется выбирать подшипники с маркировкой «HT» (High Temperature) или «JPA» (оптимизированный полиамидный сепаратор).

Температурный диапазон эксплуатации

Стандартный температурный диапазон эксплуатации подшипника 202 составляет от -20°C до +120°C. Эти параметры обеспечиваются базовыми материалами (хромистая сталь ШХ15/GCr15) и общепромышленной смазкой. В указанных пределах гарантируется сохранение рабочих характеристик, геометрической стабильности и целостности структуры металла.

Расширение диапазона возможно при использовании специальных исполнений: применение термостойких смазок (например, на основе силиконов или синтетических масел) позволяет достигать верхнего предела в +200°C, а нержавеющие стали (типа AISI 440C) или керамические гибридные конструкции обеспечивают работу при -60°C и ниже. Критическими факторами остаются:

- Термическая стабильность сепаратора (полиамид до +120°C, бронза/латунь до +250°C)

- Деградация смазочного материала при экстремальных температурах

- Изменение зазоров из-за теплового расширения

| Исполнение | Нижний предел | Верхний предел | Ключевые особенности |

|---|---|---|---|

| Стандартное (сталь + минеральная смазка) | -20°C | +120°C | Базовая комплектация для умеренного климата |

| Нержавеющее (AISI 440C) | -60°C | +150°C | Коррозионная стойкость, пищевая промышленность |

| С термостойкой смазкой | -40°C | +200°C | Специальные присадки, увеличенный интервал замены |

| Керамический гибрид (Si3N4 шарики) | -70°C | +250°C | Электрическая изоляция, вакуумные установки |

Важно: Длительная работа вблизи границ диапазона сокращает ресурс подшипника. При температурах выше +150°C требуется регулярный контроль зазора и состояния смазки, а ниже -30°C – исключение ударных нагрузок из-за риска хрупкого разрушения.

Материалы колец и тел качения

Кольца и тела качения подшипника 202 традиционно изготавливаются из высокоуглеродистой хромистой стали марки ШХ15 (аналоги: 52100, SUJ2, 100Cr6). Этот материал обеспечивает оптимальный баланс прочности, износостойкости и усталостной долговечности при стандартных нагрузках. Хром повышает прокаливаемость стали, а карбиды хрома формируют структуру, устойчивую к пластической деформации.

Компоненты подвергаются сквозной закалке до твердости 58-65 HRC с последующим низкотемпературным отпуском для снятия внутренних напряжений. Такая термообработка гарантирует сопротивление контактной усталости и микросколам. Шлифовка поверхностей до Ra 0,10–0,16 мкм минимизирует трение и вибрации, что критично для сохранения точности вращения.

Альтернативные материалы

Для специфических условий эксплуатации применяются специализированные сплавы:

- Нержавеющая сталь AISI 440C (95Х18) – при агрессивных средах или требованиях к гигиене (твердость 55-60 HRC).

- Керамика (нитрид кремния Si₃N₄) – для тел качения в высокоскоростных узлах (до 1,5 млн DN) или при дефиците смазки.

- Сталь с ванадиевыми добавками (M50) – в подшипниках для авиадвигателей, устойчивых к температурам до +480°C.

| Материал | Марка | Твердость (HRC) | Ключевые преимущества |

|---|---|---|---|

| Хромистая сталь | ШХ15 (52100) | 58-65 | Оптимальное соотношение цена/прочность |

| Нержавеющая сталь | AISI 440C | 55-60 | Коррозионная стойкость, немагнитность |

| Керамика | Si₃N₄ | 70-75 | Стойкость к перегреву, снижение вибраций |

| Легированная сталь | M50 (ХВ4М) | 60-64 | Термостабильность, ударная вязкость |

Для колец в экстремально нагруженных узлах используют цементацию (стали 20Х2Н4А, 18ХГТ), создающую твердый поверхностный слой (60-64 HRC) и вязкую сердцевину. Тела качения из керамики в гибридных подшипниках снижают массу на 40% и повышают КПД за счет снижения потерь на трение.

Типы сепараторов для модели 202

Сепаратор в подшипнике 202 выполняет критическую функцию: он удерживает тела качения на равном расстоянии, предотвращает их контакт между собой и равномерно распределяет нагрузку. Конструкция сепаратора напрямую влияет на долговечность, уровень шума, термостойкость и максимально допустимые обороты подшипника.

Для шарикоподшипника 202 (типа 6000 по ISO) применяются различные типы сепараторов, выбор которых зависит от условий эксплуатации. Основные различия касаются материала изготовления и метода производства, что определяет их механические характеристики и стоимость.

Распространенные конструкции сепараторов

Наиболее часто встречаются следующие варианты:

- Штампованные стальные (чаще всего из стали 08кп): Лёгкие, недорогие, подходят для средних скоростей и нагрузок. Требуют качественной смазки.

- Машинно-обработанные латунные (реже - бронзовые): Отличаются высокой прочностью, износостойкостью и термостойкостью. Обеспечивают плавный ход и стабильность на высоких оборотах, но дороже стальных.

- Полимерные (пластиковые): Изготавливаются из материалов типа полиамида (PA66), полиэфирэфиркетона (PEEK) или фторопласта. Лёгкие, снижают шум и вибрации, обладают хорошими антифрикционными свойствами. Имеют ограничения по температуре и нагрузкам.

Ключевые характеристики сепараторов для подшипника 202:

| Тип сепаратора | Материал | Макс. температура (°C) | Скоростные возможности | Преимущества | Недостатки |

| Штампованный | Сталь | 120 | Средние | Низкая цена, прочность | Шум, требователен к смазке |

| Машинно-обработанный | Латунь/Бронза | 250 | Высокие | Износостойкость, плавность хода | Высокая стоимость, вес |

| Полимерный | Полиамид (PA66) | 120 | Высокие | Тихая работа, самосмазываемость | Ограниченная нагрузка, чувствителен к температуре |

| Полимерный | PEEK/Фторопласт | 250+ | Очень высокие | Химстойкость, низкое трение | Очень высокая стоимость |

Выбор оптимального сепаратора для подшипника 202 требует учёта комплекса факторов:

- Скоростной режим: Для высоких оборотов предпочтительны латунные или полимерные (PEEK) сепараторы.

- Температурные условия: При повышенных температурах (>120°C) стальные штампованные и полиамидные сепараторы неприменимы.

- Нагрузки: Значительные ударные или переменные нагрузки лучше выдерживают металлические сепараторы (сталь, латунь).

- Уровень шума и вибраций: Для малошумных применений (электродвигатели, вентиляторы) идеальны полимерные сепараторы.

- Смазка и среда: В условиях дефицита смазки или агрессивных сред преимущество у полимерных или специальных латунных сепараторов.

Стандартной комплектацией для массового производства подшипников 202 чаще всего являются штампованные стальные сепараторы из-за оптимального соотношения цены и производительности. Латунные и высокотемпературные полимерные варианты относятся к исполнениям с улучшенными характеристиками.

Классы точности подшипников

Классы точности определяют допустимые отклонения геометрических параметров подшипника, включая диаметры колец, ширину, соосность и радиальное биение. От класса зависят вибрационные характеристики, уровень шума и долговечность узла, особенно в высокоскоростных или прецизионных механизмах.

Для подшипника 202 (типоразмер 35×72×17 мм) актуальны два основных класса точности: нормальный (стандартный) и повышенный. Выбор класса влияет на стоимость изделия и область его применения в промышленных агрегатах.

Нормальный и повышенный классы точности

Нормальный класс (P0/PN по ISO) – стандартный вариант для большинства серийных изделий. Допуски на размеры и биение соответствуют базовым требованиям ГОСТ 520-2011. Подшипники класса P0 подходят для узлов с умеренными скоростями и нагрузками: электродвигатели, вентиляторы, конвейеры.

Повышенный класс (P6) предусматривает ужесточенные допуски на 20-50% по сравнению с P0. Биение наружного кольца не превышает 8-10 мкм, а требования к шероховатости поверхностей выше. Применяются в ответственных узлах: шпиндели станков, редукторы, высокооборотные валы.

| Характеристика | Нормальный (P0) | Повышенный (P6) |

|---|---|---|

| Допуск радиального биения | 15-20 мкм | 8-10 мкм |

| Допуск ширины кольца | ±120 мкм | ±80 мкм |

| Максимальная частота вращения | Средняя | Высокая |

| Типовые аналоги | 6202 (SKF), 202 (FAG) | 6202/P6, 202 P6 |

Аналоги подшипника 202 в классе P6 (например, SKF 6202/P6, NTN 202BC6) обеспечивают до 30% снижения вибрации по сравнению с P0. Для перехода на повышенный класс в спецификации добавляют суффикс P6 или C6 после основного обозначения.

Допуски размеров по ГОСТ 520-2011

ГОСТ 520-2011 устанавливает требования к точности изготовления подшипников качения, включая шариковые радиальные однорядные подшипники типа 202. Стандарт регламентирует допустимые отклонения геометрических параметров, обеспечивающих взаимозаменяемость и правильную работу узлов. Соблюдение этих норм гарантирует соответствие подшипника заявленным характеристикам при монтаже и эксплуатации.

Для подшипника 202 стандарт определяет допуски на три ключевых размера: внутренний диаметр (d=15 мм), наружный диаметр (D=35 мм) и ширину (B=11 мм). Контроль этих параметров проводится по строго регламентированным полям допусков в зависимости от класса точности изделия. Отклонения влияют на характер посадки подшипника на вал и в корпус, а также на распределение нагрузок.

Допуски для класса точности 0 (стандартный)

| Параметр | Номинальный размер, мм | Допуск, мм |

|---|---|---|

| Внутренний диаметр (d) | 15 | 0 ... +0,008 |

| Наружный диаметр (D) | 35 | -0,011 ... 0 |

| Ширина (B) | 11 | -0,12 ... 0 |

Помимо основных размеров, стандарт нормирует:

- Допуски формы: овальность и конусообразность колец (не более 50% от допуска на диаметр)

- Биения: радиальное биение наружного кольца – до 0,015 мм, торцевое биение заплечиков – до 0,020 мм

Для повышенных классов точности (6, 5, 4) допуски ужесточаются пропорционально. Например, для класса 6:

- Допуск на внутренний диаметр: ±0,004 мм

- Допуск на наружный диаметр: ±0,005 мм

- Радиальное биение уменьшается до 0,008 мм

Допуски формы посадочных поверхностей

Точность геометрической формы посадочных поверхностей вала и корпуса напрямую влияет на работоспособность и долговечность подшипника 202. Отклонения от идеальной цилиндричности или прямолинейности приводят к перекосу колец, неравномерному распределению нагрузки, повышенным вибрациям и преждевременному выходу узла из строя.

Для подшипника 202 (внутренний диаметр d=15 мм, наружный D=35 мм) действуют строгие требования к допускам формы в соответствии с ГОСТ 3325-85 и ISO 1101. Контролируются основные геометрические параметры: цилиндричность посадочных мест, их конусообразность, овальность, а также соосность заплечиков (торцовых поверхностей), служащих для фиксации подшипника в осевом направлении.

Ключевые требования к допускам формы

- Цилиндричность вала и отверстия корпуса: Допуск обычно устанавливается в пределах 50-70% от допуска на размер диаметра. Для вала Ø15j6 (допуск 5,5 мкм) допуск цилиндричности составляет ≈3-4 мкм.

- Торцовое биение заплечиков: Обеспечивает перпендикулярность опорных поверхностей оси вращения. Для вала и корпуса допуск биения обычно не превышает 15-20 мкм.

- Параллельность установочных торцов: Критично для равномерного распределения осевой нагрузки.

| Поверхность | Тип допуска формы | Рекомендуемое значение |

|---|---|---|

| Посадочная поверхность вала (Ø15 мм) | Цилиндричность | IT4/2 (≈3-4 мкм) |

| Посадочное отверстие корпуса (Ø35 мм) | Цилиндричность | IT6/2 (≈5-6 мкм) |

| Торцы вала и корпуса | Биение (радиальное/торцевое) | IT5 (≈15-20 мкм) |

Соблюдение указанных допусков минимизирует деформацию колец подшипника 202 при запрессовке и в работе. Контроль осуществляется с помощью оптиметров, кругломеров, координатно-измерительных машин (КИМ) или специализированных стендов с индикаторными приспособлениями. Пренебрежение нормами точности формы вызывает локальный перегрев, повышенный шум, ускоренное усталостное разрушение дорожек качения и тел качения.

Требования к шероховатости посадочных мест для подшипника 202

Качество поверхности посадочных мест (вала под внутреннее кольцо и отверстия корпуса под наружное кольцо) напрямую влияет на работоспособность и долговечность подшипника 202. Неоптимальная шероховатость может привести к проворачиванию колец относительно вала или в корпусе, неравномерному распределению нагрузки, ускоренному износу, вибрациям и преждевременному выходу подшипника из строя.

Для подшипников качения, таких как 202, предъявляются строгие требования к шероховатости. Слишком гладкая поверхность (Ra < 0.2 мкм) может препятствовать удержанию смазки и способствовать проворачиванию кольца при недостаточном натяге. Слишком грубая поверхность (Ra > 1.6 мкм) действует как абразив, ускоряя износ посадочных поверхностей самого подшипника и вала/корпуса, а также может нарушить геометрию сопряжения из-за смятия микронеровностей. Оптимальный диапазон обеспечивает надежное сцепление, сохранение натяга или зазора, и достаточное удержание смазочного материала.

Рекомендуемые параметры шероховатости

Для подшипника 202 (и аналогичных типоразмеров) общеприняты следующие требования к шероховатости посадочных поверхностей:

- Поверхность вала (под внутреннее кольцо): Рекомендуемое значение шероховатости Ra = 0.4 - 0.8 мкм (Rz = 1.6 - 3.2 мкм). Максимально допустимое значение Ra обычно не должно превышать 1.6 мкм.

- Поверхность отверстия корпуса (под наружное кольцо): Рекомендуемое значение шероховатости Ra = 0.8 - 1.6 мкм (Rz = 3.2 - 6.3 мкм). Максимально допустимое значение Ra обычно не должно превышать 3.2 мкм.

Важно отметить, что эти значения являются общими рекомендациями. Конкретные требования могут незначительно варьироваться в зависимости от:

- Типа посадки (прессовая, скользящая, с натягом или зазором).

- Характера и величины действующих нагрузок (статические, динамические, ударные).

- Скорости вращения.

- Требований конкретного производителя подшипников или стандарта (например, ISO 286, ГОСТ 3325).

| Посадочная поверхность | Рекомендуемая Ra (мкм) | Рекомендуемая Rz (мкм) | Макс. Ra (мкм) |

|---|---|---|---|

| Вал (под внутр. кольцо) | 0.4 - 0.8 | 1.6 - 3.2 | 1.6 |

| Отверстие корпуса (под нар. кольцо) | 0.8 - 1.6 | 3.2 - 6.3 | 3.2 |

Контроль профиля поверхности: Помимо параметров высоты неровностей (Ra, Rz), важен и профиль поверхности. Посадочные места должны быть цилиндрическими без задиров, рисок, прижогов и других дефектов обработки, которые могут помешать правильной установке или работе подшипника. Направление рисок (следов обработки) должно быть параллельно оси вращения для обеспечения равномерного контакта и предотвращения микроподтекания масла при вращении.

Стандартная фаска на торцах колец

Фаска на торцах колец подшипника 202 представляет собой обязательное скругление краёв наружного и внутреннего колец. Она выполняется в виде радиуса или углового среза и стандартизируется для обеспечения безопасного монтажа/демонтажа подшипника. Её отсутствие или несоответствие нормативам приводит к задирам посадочных поверхностей вала и корпуса, повреждению сепаратора и преждевременному выходу подшипника из строя.

Для подшипника 202 размеры фаски регламентируются ГОСТ 8338-75 и ISO 15:2017. Минимальный радиус скругления (rmin) на торцах обоих колец составляет 1,0 мм. Фактический размер фаски у большинства производителей соответствует этому значению, что гарантирует совместимость с галтелями на сопрягаемых деталях.

Характеристики фаски подшипника 202

| Параметр | Значение | Стандарт |

|---|---|---|

| Минимальный радиус фаски (rmin) | 1,0 мм | ГОСТ 8338-75, ISO 15 |

| Расположение | Торцы наружного и внутреннего колец | – |

Функциональные преимущества стандартной фаски:

- Предотвращение заклинивания: Обеспечивает плавное центрирование подшипника при установке на вал.

- Защита уплотнений: Исключает повреждение сальников или защитных шайб острыми кромками колец.

- Снижение концентрации напряжений: Уменьшает риск сколов и трещин в зоне контакта колец с посадочными поверхностями.

При использовании аналогов подшипника 202 (например, SKF 6202, FAG 6202, NTN 6202) размер фаски сохраняется в соответствии с международными стандартами ISO. Отклонение от указанного радиуса требует проверки совместимости с геометрией вала и корпуса.

Канавки и уплотнения базового исполнения

Базовое исполнение подшипника 202 (тип 6000 по ISO) не оснащается встроенными уплотнениями или защитными шайбами. Конструкция открытая, что обеспечивает максимальную грузоподъемность и скоростные характеристики, но требует внешней защиты от загрязнений и потери смазки в условиях эксплуатации.

На наружном кольце стандартно присутствуют канавки для монтажа стопорных колец типа DIN 5417. Эти канавки расположены симметрично с обеих сторон кольца, что позволяет фиксировать подшипник в корпусе без дополнительных распорных втулок. Ширина и глубина канавок соответствуют ГОСТ 8882-2018 для серии 62.

Варианты модификаций с защитными элементами

При необходимости герметизации применяются модификации с суффиксами в маркировке:

- 202-ZZ – двухсторонние металлические экраны (зазоры 0.1-0.3 мм)

- 202-2RS – двухсторонние резиновые уплотнения контактного типа

- 202-RS – одностороннее уплотнение (только с нелицевой стороны)

Установка уплотнений сокращает внутреннее пространство на 0.5-1.0 мм с каждой стороны и требует использования термостойких смазок. Для базового 202 рекомендованы внешние лабиринтные уплотнения или защитные кожухи при работе в агрессивных средах.

Маркировка на корпусе подшипника

Маркировка наносится на торцевую поверхность или боковое кольцо подшипника и содержит ключевую информацию о его типе, размерах и технических параметрах. Она позволяет точно идентифицировать изделие без демонтажа узла, что критично для подбора аналогов и замены.

Для подшипника 202 по ГОСТ 8338-75 основная маркировка включает цифровой код, указывающий на его конструкцию и габариты. Дополнительные символы обозначают класс точности, материал, температурный режим и другие характеристики.

Расшифровка маркировки подшипника 202

Типовая маркировка для радиального шарикоподшипника 202:

- Основной код: 202 (базовое обозначение)

- Префиксы/суффиксы:

- Класс точности: 0, 6, 5, 4 (0 – нормальный, отсутствует в маркировке)

- Зазор: С2, С3 (стандартный не указывается)

- Материал: Е – сепаратор из полиамида

Пример полной маркировки: 6-202 С3, где:

- 6 – класс точности выше нормального

- 202 – типоразмер:

- Первая цифра 2 – серия диаметров (легкая)

- Вторая цифра 0 – серия ширин (нормальная)

- Последние две цифры 02 – внутренний диаметр: 02 × 5 = 10 мм (корректируется: для размеров 20-495 мм формула код × 5)

- С3 – увеличенный радиальный зазор

| Параметр | Обозначение в маркировке | Значение для 202 |

|---|---|---|

| Внутренний диаметр (d) | 02 | 15 мм* |

| Наружный диаметр (D) | 2 (серия) | 35 мм |

| Ширина (B) | 0 (серия) | 11 мм |

*Примечание: Для кодов 00-03 внутренний диаметр фиксированный: 00=10мм, 01=12мм, 02=15мм, 03=17мм

Международные аналоги определяются по базовому размеру 202:

- ISO: 6202

- SKF: 6202-2Z (с металлическими щитами)

- FAG: 6202

- Timken: 202

Отсутствие префиксов в маркировке указывает на стандартное исполнение: класс точности 0, нормальный зазор, стальной сепаратор. Символы слева от основного кода обозначают конструктивные особенности, справа – термообработку и смазочные материалы.

Российский аналог: ГОСТ 8338-75

Подшипник шариковый радиальный однорядный 202 соответствует требованиям ГОСТ 8338-75. Данный стандарт регламентирует основные геометрические параметры, технические характеристики и допуски для подшипников данного типоразмера. Изделие относится к легкой серии и предназначено для восприятия радиальных нагрузок.

ГОСТ 8338-75 гарантирует взаимозаменяемость с международными аналогами при соблюдении установленных размеров. Подшипник 202 применяется в редукторах, электродвигателях, насосном оборудовании и других механизмах общего назначения. Конструкция включает наружное и внутреннее кольца, сепаратор и шарики.

Технические характеристики и аналоги

| Параметр | Значение |

| Внутренний диаметр (d) | 15 мм |

| Наружный диаметр (D) | 35 мм |

| Ширина (B) | 11 мм |

| Динамическая грузоподъемность (C) | 5,1 кН |

| Статическая грузоподъемность (C0) | 2,37 кН |

| Предельная частота вращения | 20 000 об/мин |

Основные аналоги в международной классификации:

- ISO: 6202-2Z (с двухсторонним уплотнением)

- DIN 625: 6202

- SKF: 6202-2RS1

- Timken: 202FF

При замене импортными аналогами необходимо учитывать соответствие по:

- Посадочным размерам (d, D, B)

- Грузоподъемности (C и C0)

- Типу смазки и уплотнений

- Классу точности (стандартный – P0)

Международный аналог ISO 6202-2Z

Подшипник 202 по ГОСТ 8338-78 полностью соответствует международному стандарту ISO 6202-2Z. Данная маркировка обозначает радиальный шарикоподшипник с двумя защитными шайбами (индекс 2Z), что обеспечивает герметизацию и защиту от загрязнений. Геометрические параметры строго унифицированы: внутренний диаметр 15 мм, наружный диаметр 35 мм, ширина 11 мм.

Идентичные типоразмеры поддерживаются основными мировыми производителями под одинаковым индексом 6202-2Z. Конструкция включает глубокие канавки на кольцах, стальные сепараторы и стандартизированные рабочие характеристики. Это обеспечивает полную взаимозаменяемость с отечественным аналогом 202 в любых узлах.

Эквиваленты в системах классификации

| Стандарт/Бренд | Обозначение |

|---|---|

| DIN 625 | 6202-2Z |

| SKF | 6202-2Z |

| FAG | 6202-2Z |

| NSK | 6202ZZ |

| Timken | 6202-2Z |

Особенности исполнения 2Z:

- Штампованные стальные шайбы с зазорами для смазки

- Снижение потерь на трение по сравнению с уплотнениями типа RS

- Температурный режим: от -30°C до +120°C

При выборе аналога учитывайте возможные вариации: некоторые производители используют суффикс ZZ вместо 2Z, но технические параметры остаются идентичными. Для высокоскоростных применений рекомендуются версии с керамическими шариками (обозначение HC6202-2Z).

Аналог SKF (Швеция): номер в каталоге

Основным аналогом подшипника 202 в каталоге SKF является модель 6202. Этот радиальный шарикоподшипник полностью соответствует базовым размерам 15×35×11 мм (внутренний диаметр × внешний диаметр × ширина) и техническим характеристикам оригинального изделия.

В зависимости от требований к защите и условиям эксплуатации, SKF предлагает модификации базовой модели 6202 с дополнительными суффиксами. Ключевые варианты исполнения включают различные типы уплотнений и материалы, что расширяет сферу применения подшипника.

Типоразмеры и аналоги

| Тип исполнения | Номер SKF | Особенности |

|---|---|---|

| Открытый | 6202 | Без защиты, для чистых сред |

| С металлическими щитками | 6202-2Z | Защита от пыли (двусторонняя) |

| С резиновыми уплотнениями | 6202-2RS1 | Пыле-/влагозащита (двусторонняя) |

| Нержавеющая сталь | W6202-2RS1 | Коррозионная стойкость |

Для замены подшипника 202 в спецификациях SKF также могут использоваться альтернативные серии при повышенных нагрузках:

- 6202-2Z/C3 – с увеличенным радиальным зазором

- 6202-2RS1/MT33 – с термостойкой смазкой (-40°C до +140°C)

Важно: при выборе аналога учитывайте класс точности (стандарт – P0, для прецизионных узлов – P6/P5) и допустимые нагрузки, указанные в технической документации SKF.

Аналоги подшипника 202 от FAG (Германия)

Подшипник 202 относится к стандартным радиальным шарикоподшипникам с размерами 15×35×11 мм (внутренний диаметр × наружный диаметр × ширина). Основной аналог от немецкого производителя FAG имеет идентичные габариты и технические характеристики.

В каталоге FAG данный типоразмер соответствует номеру 6202-2Z (с двухсторонними металлическими защитными шайбами). Для условий повышенных нагрузок или скоростей может применяться модификация 6202-2RSR с двухсторонними резиновыми уплотнениями.

Ключевые аналоги других производителей

| Производитель | Типоразмер | Особенности |

|---|---|---|

| SKF (Швеция) | 6202-2Z | Полное соответствие базовым параметрам |

| NSK (Япония) | 6202ZZ | Аналог с металлическими экранами |

| Timken (США) | 202FF | С резиновыми уплотнениями |

| NTN (Япония) | 6202LU | С комбинированной защитой |

Примечания по замене:

- Все аналоги сохраняют посадочные размеры 15×35×11 мм

- Буквенные суффиксы (2Z, ZZ, 2RS) указывают на тип защиты

- Для высокооборотных узлов рекомендованы версии с керамическими шариками (FAG 6202-C)

Аналог NSK (Япония): номер в каталоге

Для стандартного радиального шарикоподшипника типоразмера 202 (внутренний диаметр 15 мм, наружный диаметр 35 мм, ширина 11 мм) японский производитель NSK предлагает прямой аналог.

В каталоге NSK этот подшипник имеет собственный уникальный номер, соответствующий международному стандарту ISO.

Аналог подшипника 202 от NSK

Номер в каталоге NSK: 6202ZZ

Обозначение 6202ZZ расшифровывается следующим образом:

- 6: Серия (радиальный шарикоподшипник)

- 2: Серия диаметров (легкая)

- 02: Код размера (внутренний диаметр 15 мм)

- ZZ: Тип уплотнения (двустороннее металлическое защитное кольцо - экраны)

Основные характеристики аналога NSK 6202ZZ полностью соответствуют подшипнику 202:

| Параметр | Значение |

|---|---|

| Внутренний диаметр (d) | 15 мм |

| Наружный диаметр (D) | 35 мм |

| Ширина (B) | 11 мм |

| Тип | Радиальный шариковый |

Подшипник NSK 6202ZZ является полноправным функциональным аналогом подшипника 202 и может использоваться для его замены в узлах и механизмах при условии соответствия требуемому классу точности и нагрузкам.

Аналог Timken (США): перекрестный номер

Подшипник 202 является стандартным шарикоподшипником с размерами 15×35×11 мм (внутренний диаметр × внешний диаметр × ширина). Компания Timken, как ведущий мировой производитель подшипников, предлагает прямые аналоги данного типоразмера в своих каталогах.

Перекрестный номер (cross-reference) позволяет идентифицировать эквивалент подшипника 202 в продуктовой линейке Timken. Это критически важно для корректной замены, так как гарантирует совпадение геометрических параметров, грузоподъемности и скоростных характеристик.

Соответствие подшипника 202 изделиям Timken

| Тип исполнения | Номер Timken (США) | Особенности |

|---|---|---|

| Открытый (без защиты) | 202 | Базовое исполнение, прямой аналог |

| С металлическими защитными шайбами (ZZ) | 202KLL | Боковые экраны из стали |

| С резиновыми уплотнениями (2RS) | 202LL | Двусторонние контактные уплотнения |

Важные замечания:

- Номер 202 у Timken полностью соответствует оригинальному размеру 15×35×11 мм и является основным аналогом.

- Буквенные суффиксы (KLL, LL) указывают на тип защиты. При выборе учитывайте условия эксплуатации (загрязнение, температура, скорость).

- Для точной замены всегда сверяйте полный номер на упаковке или самом подшипнике.

Возможность замены на серию 5200

Подшипник 202 (радиальный шариковый) и подшипники серии 5200 (конические роликовые) принципиально различаются конструкцией и назначением. Замена возможна исключительно при соблюдении двух критических условий: совпадении посадочных размеров и наличии обоснованной необходимости в усилении осевой грузоподъемности узла.

Основной проблемой при замене является разница в ширине: серия 5200 имеет увеличенные габариты по сравнению с 202-й серией. Например, ближайший аналог 5202 при одинаковом внутреннем (15 мм) и наружном (35 мм) диаметре имеет ширину 11.75 мм против 11 мм у модели 202. Это требует проверки свободного пространства в узле и точного расчета зазоров.

Ключевые условия замены

- Совпадение посадочных размеров: Внутренний диаметр (d), наружный диаметр (D) и ширина (B) должны соответствовать посадочным местам вала и корпуса.

- Нагрузочные характеристики: Серия 5200 существенно превосходит 202 в осевой грузоподъемности, но требует точной регулировки зазора при монтаже.

- Эксплуатационные ограничения: Учитывайте разницу в скоростных режимах: конические подшипники имеют меньшие предельные скорости вращения.

| Параметр | Подшипник 202 | Подшипник 5202 |

|---|---|---|

| Внутренний диаметр (d) | 15 мм | 15 мм |

| Наружный диаметр (D) | 35 мм | 35 мм |

| Ширина (B/T) | 11 мм | 11.75 мм |

| Тип нагрузки | Радиальная | Комбинированная |

- Проверьте соответствие габаритов 5202 (15x35x11.75) посадочным местам.

- Убедитесь в необходимости усиления осевой грузоподъемности – в противном случае замена нецелесообразна.

- Учтите обязательную регулировку зазора при установке конических подшипников.

Важно: При отсутствии пространства для монтажа серии 5200 рассмотрите альтернативные аналоги шарикового типа – например, усиленные серии 302 или 3200 с улучшенной осевой стабильностью.

Отличие от размеров подшипника 203

Основное отличие подшипников типоразмеров 202 и 203 заключается в их габаритных размерах, определяемых стандартами ISO и ГОСТ. Подшипник 203 имеет увеличенные размеры по всем основным параметрам по сравнению с 202.

Эта разница в размерах напрямую влияет на грузоподъемность и область применения подшипников. Более крупный 203 способен воспринимать большие нагрузки.

Сравнение размеров (мм)

| Параметр | Подшипник 202 | Подшипник 203 | Разница |

|---|---|---|---|

| Внутренний диаметр (d) | 15 | 17 | +2 |

| Внешний диаметр (D) | 35 | 40 | +5 |

| Ширина (B) | 11 | 12 | +1 |

Ключевые следствия отличий:

- Невзаимозаменяемость: Из-за разницы во внутреннем (d) и внешнем (D) диаметрах подшипники 202 и 203 не являются взаимозаменяемыми. Требуются разные посадочные места на валу и в корпусе.

- Грузоподъемность: Подшипник 203, благодаря большим размерам, обладает более высокой динамической и статической грузоподъемностью по сравнению с 202.

- Аналоги: Хотя оба типоразмера имеют свои аналоги от различных производителей (SKF, FAG, Timken, NSK и др.), аналог 202 не может быть заменой 203 и наоборот из-за различий в габаритах. Аналоги должны соответствовать размерам исходного типоразмера.

Рекомендованные посадки на вал

Посадка подшипника 202 на вал определяется условиями его работы, включая характер нагрузки, требуемую точность вращения и температурный режим. Неправильный выбор посадки приводит к проскальзыванию внутреннего кольца, заклиниванию или преждевременному износу.

Для радиальных шарикоподшипников типа 202, испытывающих вращательную нагрузку, ключевым требованием является обеспечение неподвижности внутреннего кольца относительно вала. Основные рекомендации базируются на стандартах ГОСТ 3325 и ISO 286.

Типовые схемы посадок

При нормальных условиях эксплуатации применяют:

- k6 – наиболее распространенная посадка для умеренных нагрузок и скоростей. Гарантирует плотное соединение без чрезмерного натяга.

- m6 – используется при повышенных вибрациях, ударных нагрузках или необходимости увеличения жесткости узла.

- js6 – вариант для прецизионных механизмов с требованиями к легкой сборке/разборке при стабильных нагрузках.

В таблице ниже приведены предельные отклонения для валов (в микрометрах) согласно ГОСТ 25346:

| Посадка | Верхнее отклонение | Нижнее отклонение |

|---|---|---|

| k6 | +18 | +2 |

| m6 | +25 | +9 |

| js6 | +8 | -8 |

Важно: При высоких температурах (более +80°C) или комбинированных нагрузках требуется смещение в сторону более плотных посадок (например, переход с k6 на m6). Для валов из алюминиевых сплавов применяют посадки с большим натягом из-за разницы в коэффициентах теплового расширения.

Рекомендованные посадки в корпус

Для наружного кольца подшипника 202 при установке в корпус применяются преимущественно переходные или посадки с небольшим натягом. Это обеспечивает надежную фиксацию кольца без проворачивания под нагрузкой, одновременно предотвращая недопустимую деформацию дорожек качения. Выбор конкретной посадки зависит от типа нагрузки, режима работы и конструкции корпуса.

Стандартные рекомендации базируются на характере действующей на наружное кольцо нагрузки. При неизменном направлении радиальной нагрузки относительно корпуса используют переходные посадки. Если нагрузка вращается вместе с корпусом или присутствуют ударные/вибрационные воздействия, предпочтение отдают посадкам с гарантированным натягом для исключения микроперемещений.

Типовые посадки для корпуса

| Тип нагрузки на наружное кольцо | Рекомендуемая посадка | Пример поля допуска корпуса |

|---|---|---|

| Нагрузка с постоянным направлением | Переходная | H7, J7 |

| Вращающаяся нагрузка / Ударные нагрузки | С натягом | K7, M7 |

| Требования легкого демонтажа | С минимальным зазором | H7, G7 |

Ключевые факторы выбора:

- Материал корпуса: Для легких сплавов применяют посадки с большим натягом (K7, M7) из-за большего ТКЛР.

- Температурный режим: При значительном нагреве требуется компенсация разницы ТКЛР колец и корпуса.

- Точность корпуса: Отклонения формы посадочного отверстия (овальность, конусность) не должны превышать 50% допуска на диаметр.

Обязательно предусматривайте тепловой зазор при установке в массивные корпуса или при работе с перепадами температур. Для высокоскоростных применений с легкой нагрузкой допустимы посадки H7, обеспечивающие простоту монтажа/демонтажа.

Монтажные размеры вала и корпуса

Для подшипника 202 критически важны точные посадочные размеры вала и корпуса, обеспечивающие работоспособность узла. Стандартные габариты регламентированы ГОСТ 8338-75 и ISO 15:2017, что гарантирует совместимость с типовыми конструкциями.

Посадочные поверхности вала и корпуса требуют соблюдения геометрической точности и шероховатости для предотвращения проскальзывания, вибрации и преждевременного износа. Отклонения от нормированных размеров приводят к перекосу колец, локальным перегрузкам и снижению ресурса.

Ключевые размеры и допуски

Основные монтажные параметры подшипника 202:

| Параметр | Значение, мм | Допуск для вала | Допуск для корпуса |

|---|---|---|---|

| Внутренний диаметр (d) | 15 | k6 (+0,001/+0,012) | – |

| Наружный диаметр (D) | 35 | – | H7 (0/+0,025) |

| Ширина (B) | 11 | Свободный (без натяга) | |

| Радиус монтажной фаски (r) | 1,0 | Обязателен на валу и в корпусе | |

Особенности установки:

- Минимальный радиус галтели на валу/корпусе: 1,2 мм (должен превышать r подшипника)

- Рекомендуемая шероховатость посадочных поверхностей:

- Вал: Ra ≤ 0,63 мкм

- Корпус: Ra ≤ 1,25 мкм

- Осевое крепление: стопорные кольца или крышки для корпуса, бурты/втулки для вала

При замене аналогами (например, SKF 6202, FAG 6202) размеры d/D/B идентичны, но необходимо уточнять допустимые радиальные зазоры и класс точности для конкретных условий эксплуатации.

Типы съемников для демонтажа подшипника 202

Для демонтажа подшипника 202 (внутренний диаметр 15 мм, наружный 35 мм) применяются специализированные съемники, обеспечивающие безопасное снятие без повреждения посадочных поверхностей. Основные типы конструкций включают механические и гидравлические устройства, адаптированные под габариты типоразмера 202.

Критически важны корректный подбор захватов по наружному/внутреннему диаметру и контроль усилия при работе с компактными подшипниками. Преимущество отдается регулируемым моделям, охватывающим диапазон 10–50 мм для универсальности.

Классификация съемников

- Двухлапковые (наружные) – фиксируются за внешнее кольцо подшипника. Требуют зазора вокруг узла для заведения лапок.

- Трехлапковые (наружные) – обеспечивают равномерное распределение усилия, снижая риск перекоса при демонтаже.

- Резьбовые (внутренние) – расклиниваются во внутреннем кольце (Ø15 мм), применяются при отсутствии доступа к наружной поверхности.

- Универсальные комплектные наборы – включают сменные лапки и адаптеры под разные диаметры, например:

- Мини-съемники для работы в стесненных условиях.

- Наборы с телескопическими центральными штоками.

- Гидравлические съемники – для демонтажа коррозийно "прикипевших" подшипников, создают усилие до 5–10 тонн.

| Тип съемника | Рекомендуемый диапазон (Ø, мм) | Особенности для подшипника 202 |

|---|---|---|

| Двухлапковый | 25–50 | Минимальная длина лапок: 35 мм (под наружное кольцо Ø35 мм) |

| Трехлапковый | 20–60 | Оптимален для тонкостенных корпусов |

| Резьбовой | 10–30 | Требует внутреннего диаметра ≥15 мм |

| Гидравлический | 15–100 | Используется при критичных посадках |

При выборе учитывайте тип посадки (на вал или в корпус), наличие доступа к кольцам подшипника и материал компонентов. Для стандартного демонтажа 202 достаточно механического двух- или трехлапкового съемника с усилием 2–3 тонны. Избегайте деформирующих нагрузок на сепаратор или тела качения!

Расчет осевой нагрузки

Для радиального шарикоподшипника 202 осевая нагрузка строго нормируется из-за конструктивных ограничений. Превышение допустимых значений провоцирует перекос колец, увеличение контактных напряжений и преждевременный излом сепаратора. Максимальная допустимая осевая нагрузка рассчитывается как доля от статической грузоподъемности C0 (указана в каталогах) и зависит от условий эксплуатации.

Основным расчетным параметром является статическая грузоподъемность C0 = 2.65 кН. Допустимая осевая нагрузка Fa max определяется по формуле: Fa max = k · C0, где коэффициент k учитывает тип смазки и скоростной режим. При скоростях до 50% от предельных и качественной смазке k ≤ 0.25, что дает Fa max ≈ 660 Н. Для высокоскоростных режимов k снижается до 0.1-0.15.

Факторы влияния на осевую нагрузку

Ключевые параметры при расчетах:

- Скорость вращения: рост частоты вращения требует снижения Fa

- Тип смазки: пластичные смазки допускают на 15-20% большую нагрузку, чем жидкие масла

- Радиальный зазор: подшипники с увеличенным зазором C3 выдерживают на 10-12% больше осевой нагрузки

- Температура: при нагреве свыше 80°C допустимая Fa уменьшается на 5% каждые 10°C

| Режим работы | Коэффициент (k) | Пример Fa max (C0=2.65кН) |

|---|---|---|

| Низкие скорости (n < 0.5nпред) | 0.20-0.25 | 530-660 Н |

| Средние скорости (0.5-0.8nпред) | 0.15-0.20 | 400-530 Н |

| Высокие скорости (n > 0.8nпред) | 0.10-0.15 | 265-400 Н |

При комбинированной нагрузке (радиальной + осевой) используется эквивалентная динамическая нагрузка P = X·Fr + Y·Fa. Для подшипника 202 коэффициенты X и Y берутся из таблиц каталогов в зависимости от отношения Fa/Fr. При Fa/Fr > 0.44 требуется пересчет коэффициента Y. Для проектов с преобладающей осевой нагрузкой вместо 202 рекомендуются аналоги: упорные шарикоподшипники 51102 или конические роликоподшипники 30202.

Выбор смазочных материалов

Для подшипника 202 (15×35×11 мм) применяются пластичные смазки или жидкие масла в зависимости от условий эксплуатации. Ключевыми факторами являются температурный диапазон, скорость вращения, нагрузка и уровень вибрации. Неправильный выбор приводит к преждевременному износу, перегреву и снижению КПД.

Пластичные смазки (литиевые, комплексные) оптимальны для стандартных условий благодаря адгезионным свойствам и герметизации от загрязнений. Жидкие масла (синтетические или минеральные) предпочтительны при высоких скоростях (dn > 40 000 мм/мин) или необходимости отвода тепла. Специальные составы требуются для экстремальных температур (ниже -30°C или выше 120°C).

Критерии выбора

- Температура: Для t° до 70°C подходят литиевые NLGI 2 (Литол-24). При t° > 80°C или ударных нагрузках – комплексные (ЦИАТИМ-221).

- Скорость: При dn > 40 000 мм/мин – низковязкие синтетические масла (ISO VG 32-68).

- Нагрузка: Высокие ударные нагрузки требуют EP-присадки (Molykote BR2 Plus).

- Среда: Для влажных условий – водостойкие кальциевые смазки (Фиол-2У).

| Условия эксплуатации | Рекомендуемая смазка | Аналоги |

|---|---|---|

| Стандартные (t° до 70°C) | Литол-24 (Россия) | Shell Gadus S2 V220 (Европа), Mobilux EP 2 (США) |

| Высокие нагрузки | ЦИАТИМ-221 (Россия) | SKF LGMT 2 (Швеция), Kluber Staburags NBU 12 (Германия) |

| Высокие скорости | Масло И-40А (Россия) | Mobil Velocite No.6 (США), Castrol Magna BD 68 (Европа) |

| Агрессивная среда | Фиол-2У (Россия) | Esso Beacon EP 2 (США), Total Altis MV 2 (Франция) |

Нормы заполнения: При скоростях до 50% от предельных смазкой заполняют 30-50% свободного пространства подшипника. Для высокоскоростных режимов (dn > 30 000 мм/мин) достаточно 15-20% во избежание перегрева. Регламент обслуживания: пополнение смазки каждые 6-12 месяцев или через 2 000 моточасов.

Важно: При замене смазки удаляйте остатки старого состава и загрязнений. Не смешивайте несовместимые типы смазок (например, литиевую и комплексную) – это вызывает расслоение и потерю свойств.

Методы установки подшипникового узла

Монтаж подшипника 202 требует соблюдения чистоты и точности для предотвращения повреждений. Важно контролировать усилие при запрессовке, избегая прямых ударов по кольцам. Использование специализированного инструмента минимизирует риск перекоса и деформации сепаратора.

Температурные методы применяются для облегчения установки: нагревание ступицы или охлаждение подшипника сухим льдом. Диапазон нагрева не должен превышать +120°C для стальных узлов. Обязательна проверка зазоров после монтажа и фиксация стопорными кольцами или крышками.

Технологии монтажа

Основные способы установки включают:

- Механическая запрессовка с применением оправок, распределяющих усилие по всему кольцу

- Термический метод с нагревом корпуса в индукционной печи

- Гидравлический пресс для крупных узлов с контролем усилия манометром

Критические параметры контроля:

| Этап | Допуск | Инструмент |

| Осевой зазор | 0,05-0,1 мм | Щуп |

| Радиальное биение | ≤ 0,01 мм | Индикатор |

| Температура нагрева | +80...+110°C | Термопара |

Порядок запрессовки цилиндрических подшипников:

- Обработка посадочных поверхностей очистителем

- Нанесение тонкого слоя монтажной смазки

- Фиксация оправки на внутреннем кольце

- Плавное вдавливание с контролем усилия

- Проверка легкости вращения

Важно: Запрещена передача усилия через сепаратор при монтаже конических роликоподшипников. Для установки комплектов типа 7202 применяют раздельный монтаж колец с последующей регулировкой затяжки.

Контроль вибрации при работе подшипника 202

Вибрации подшипника качения 202 напрямую влияют на долговечность узла, уровень шума и общую надежность оборудования. Чрезмерные колебания сигнализируют о дефектах монтажа, износе, нарушении смазки или повреждении компонентов, требуя немедленной диагностики.

Мониторинг виброскорости (мм/с) и виброускорения (м/с²) осуществляется с помощью пьезоэлектрических датчиков, установленных на корпусе узла в радиальном и осевом направлениях. Для подшипников типоразмера 202 критическими считаются значения, превышающие установленные отраслевые нормы (например, ISO 10816).

Основные методы контроля и анализа

- Регулярные замеры при номинальной нагрузке и скорости вращения для построения трендов

- Спектральный анализ частотных составляющих для идентификации дефектов:

- Пики на частоте вращения сепаратора – дисбаланс

- Гармоники частоты перекатывания тел качения – повреждения дорожек

- Высокочастотные компоненты (>1 кГц) – недостаток смазки

| Тип дефекта | Характерный признак в спектре | Рекомендуемое действие |

|---|---|---|

| Выработка колец | Пики на частоте FT (внешнее кольцо) или FВ (внутреннее кольцо) | Замена подшипника |

| Повреждение тел качения | Пики на частоте FШ | Проверка смазки, замена при росте амплитуды |

| Люфт/несоосность | Повышение вибрации на 1× и 2× оборотной частоте | Коррекция центровки, регулировка натяга |

Профилактические меры включают точный монтаж с соблюдением посадок (вал – k5, корпус – H7), использование термостабильных смазок Lithium Soap Grease NLGI 2, и защиту от попадания абразивов. При росте вибрации на 8-10 дБ относительно базовых значений необходима внеплановая замена подшипника.

Типичные поломки и диагностика

Подшипник 202 подвержен характерным неисправностям из-за перегрузок, загрязнений, износа или неправильного монтажа. Ранняя диагностика критична для предотвращения катастрофических отказов оборудования.

Основные методы выявления дефектов включают визуальный осмотр, анализ шумов и вибраций, контроль температуры и люфта. Регулярный мониторинг продлевает ресурс узла.

Распространенные виды повреждений

- Выкрашивание дорожек качения (усталостные трещины) – проявляется точечными раковинами на поверхностях контакта

- Абразивный износ – задиры и риски от попадания твердых частиц

- Заедание тел качения – следствие перегрева или смазочного голодания

- Коррозия – пятна ржавчины из-за влаги или агрессивных сред

- Деформация сепаратора – разрушение обоймы при ударных нагрузках

Методы диагностики

| Способ контроля | Признак неисправности | Инструменты |

|---|---|---|

| Акустический | Металлический стук, визг, неравномерный гул | Стетоскоп, акустические датчики |

| Вибродиагностика | Рост амплитуды высокочастотных вибраций | Вибрационные анализаторы |

| Тепловой | Локальный нагрев корпуса выше 80°С | Пирометры, термопары |

| Люфтометрия | Радиальный зазор > 0.1 мм | Индикаторные нутромеры |

Важно! При выявлении трещин на кольцах или фрагментации элементов подшипник подлежит немедленной замене. Эксплуатация поврежденных узлов провоцирует разрушение смежных деталей.

Срок службы подшипника 202 при стандартных нагрузках

Срок службы подшипника качения, включая модель 202, статистически определяется как базовый расчетный ресурс (L10), выраженный в миллионах оборотов. Это значение указывает, сколько оборотов выдержит 90% одинаковых подшипников в партии до появления первых признаков усталости материала (выкрашивания) при стандартных условиях эксплуатации. Для радиальных шарикоподшипников, к которым относится 202, расчет L10 базируется на динамической грузоподъемности (C) и эквивалентной динамической нагрузке (P).

Для подшипника 202 с динамической грузоподъемностью C = 5.07 кН (по ГОСТ) срок службы L10 при стандартной нагрузке, равной 10% от C (P = 0.507 кН), составит примерно 1 миллион оборотов. Однако в реальных условиях нагрузка часто выше, что существенно сокращает ресурс. Например, при P = 1.5 кН ресурс L10 снижается до ~40 тысяч оборотов. На практике срок службы часто пересчитывают в часы работы с учетом частоты вращения вала (n, об/мин): L10h = (10⁶ / 60n) * (C/P)3.

Ключевые факторы влияния

На фактический срок службы помимо нагрузки и скорости вращения критически воздействуют:

- Качество смазки: Недостаток или старение смазки ускоряет износ.

- Температурный режим: Превышение +120°C снижает твердость колец и шариков.

- Загрязнение среды: Абразивы вызывают микроцарапины и выкрашивание.

- Монтаж и соосность: Перекосы создают неравномерное распределение нагрузки.

- Вибрации и удары: Вызывают локальные перегрузки контактных зон.

| Эквивалентная нагрузка (P) | Коэффициент (C/P) | Ресурс L10 (млн. оборотов) | Ресурс L10h* при n=1500 об/мин |

|---|---|---|---|

| 0.507 кН (0.1C) | 10 | 1000 | ~11 111 часов |

| 1.014 кН (0.2C) | 5 | 125 | ~1 389 часов |

| 2.535 кН (0.5C) | 2 | 8 | ~89 часов |

*L10h = (10⁶ / 60 * 1500) * (C/P)3 ≈ (11.11) * (C/P)3 часов. Реальные значения могут отличаться из-за условий эксплуатации. Для достижения заявленного ресурса строго соблюдайте требования по монтажу, смазке и защите от загрязнений.

Список источников

При подготовке информации о подшипнике 202 использовались специализированные технические документы и проверенные отраслевые ресурсы. Акцент делался на точность параметров, соответствие стандартам и достоверность данных об аналогах.

Основой для анализа послужили нормативная документация, каталоги ведущих производителей и инженерные справочники. Это обеспечивает корректное сопоставление характеристик и типоразмеров в различных системах классификации.

Перечень использованных материалов

- ГОСТ 8338-75 "Подшипники шариковые радиальные однорядные. Основные размеры"

- Каталоги продукции производителей подшипников: SKF General Catalogue, FAG Rolling Bearing Catalogue, NSK Bearing Catalogue

- Технический справочник "Подшипники качения" под редакцией В.Н. Нарышкина

- Международный стандарт ISO 15:2017 "Rolling bearings – Radial bearings – Boundary dimensions, general plan"

- Промышленные базы данных: Bearing Interchange Hub и Global Bearing Network

- Методические материалы учебного курса "Детали машин и основы конструирования" МГТУ им. Н.Э. Баумана

- Техническая документация российских производителей: ГПЗ-2, ЕПЗ