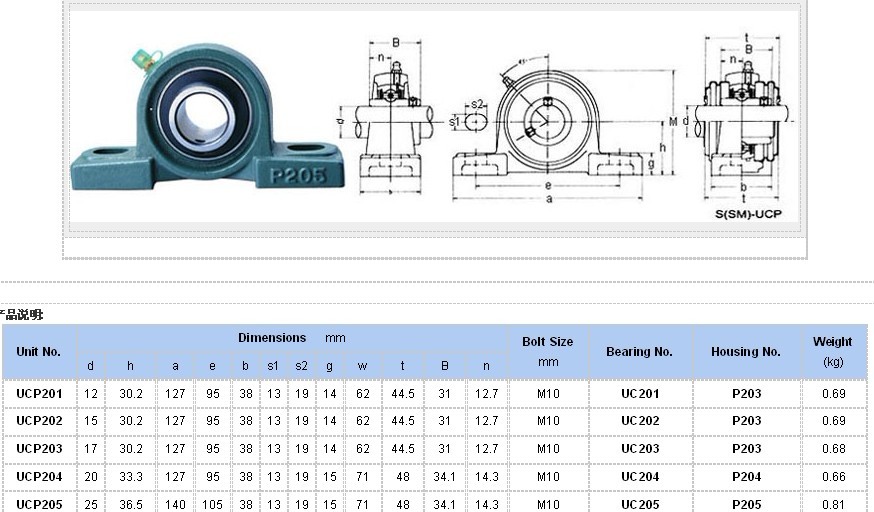

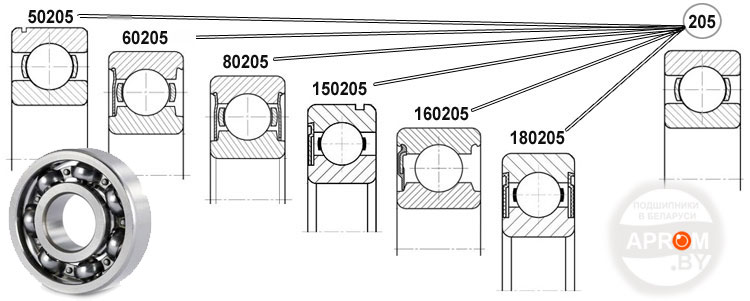

Подшипник 205 - габариты, параметры, выбор и монтаж

Статья обновлена: 01.03.2026

Радиальные шарикоподшипники серии 200 – ключевые компоненты вращающихся узлов в промышленности и технике. Модель 205 выделяется оптимальным сочетанием габаритов, грузоподъемности и универсальности.

Точное знание размеров, маркировки, класса точности и условий монтажа критически влияет на срок службы подшипника и надежность оборудования. Ошибки при подборе или установке ведут к преждевременному выходу из строя и дорогостоящему ремонту.

В статье детально рассмотрены геометрические параметры, типоразмеры по ГОСТ и ISO, особенности конструкции подшипника 205. Отдельное внимание уделено практическим рекомендациям по выбору качественных изделий и правилам их установки.

Точные габаритные размеры

Подшипник 205 относится к стандартному ряду радиальных шарикоподшипников с фиксированными габаритами по ГОСТ 8338-75 и ISO 15:2017. Основные размеры являются универсальными для всех производителей.

Ключевые параметры включают внутренний диаметр посадочного отверстия, наружный диаметр внешнего кольца и рабочую ширину. Эти значения критичны для корректной посадки на вал и в корпус.

Стандартные размеры

| Внутренний диаметр (d) | 25 мм |

| Наружный диаметр (D) | 52 мм |

| Ширина (B) | 15 мм |

Допуски по ГОСТ:

- Внутренний диаметр: класс точности 0 (нормальный) – допуск −0,010 мм

- Наружный диаметр: допуск −0,011 мм

- Ширина: отклонение ±0,3 мм

Особенности при установке:

- Проверяйте реальные размеры микрометром перед монтажом

- Учитывайте температурное расширение при нагреве втулки

- Контролируйте соосность вала и корпуса для исключения перекоса

Материалы изготовления: стандарты для колец и тел качения

Кольца и тела качения подшипника 205 (и аналогичных шариковых радиальных однорядных) изготавливаются преимущественно из высокоуглеродистой хромосодержащей подшипниковой стали марки ШХ15 или её аналогов по ГОСТ 801-78 (ISO 683-17). Этот материал обеспечивает необходимую твердость (HRC 60-65 после термообработки), износостойкость, контактную прочность и сопротивление усталости при циклических нагрузках.

Стандарт предъявляет строгие требования к чистоте стали: содержание неметаллических включений (оксидов, сульфидов) и карбидной неоднородности минимально. Это критично для предотвращения преждевременного выкрашивания рабочих поверхностей. Для колец и шариков используется сталь одного класса, но возможны вариации термообработки (отпуск) для оптимизации вязкости колец и твердости тел качения.

Ключевые особенности и альтернативы

- Базовая сталь: ШХ15 (1.3505 по DIN, SUJ2 по JIS) – гарантирует долговечность при стандартных нагрузках и скоростях.

- Термообработка: Сквозная закалка с низким отпуском для достижения равномерной твердости по всему сечению.

- Альтернативные материалы:

- Цементируемые стали (например, 20Х2Н4А) – для сверхтяжелых ударных нагрузок (крупногабаритные подшипники).

- Нержавеющие стали (например, 95Х18-Ш, AISI 440C) – для агрессивных сред, пищевой промышленности или высоких температур (меньшая несущая способность).

- Высокотемпературные стали – для эксплуатации свыше +150°C (требуют специального обозначения).

- Сепаратор: Обычно штампованный из стального листа (ГОСТ 7242-81), реже – полиамид (PA66-GF), латунь или текстолит. Материал сепаратора влияет на предельную скорость и термостабильность.

| Компонент | Типовой материал | Твердость (HRC) | Основной стандарт |

|---|---|---|---|

| Кольца (наружное/внутреннее) | Сталь ШХ15 | 60-65 | ГОСТ 801-78 |

| Шарики (тела качения) | Сталь ШХ15 | 62-66 | ГОСТ 3722-81 |

| Сепаратор (стандартный) | Сталь 08кп/10кп | - | ГОСТ 7242-81 |

При выборе подшипника 205 важно убедиться, что материал соответствует условиям эксплуатации: стандартная сталь ШХ15 не подходит для постоянной работы в воде, кислотах или при температурах выше +150°C без дополнительной защиты или спецстали. Маркировка "SS" или "Н" обычно указывает на нержавеющее исполнение.

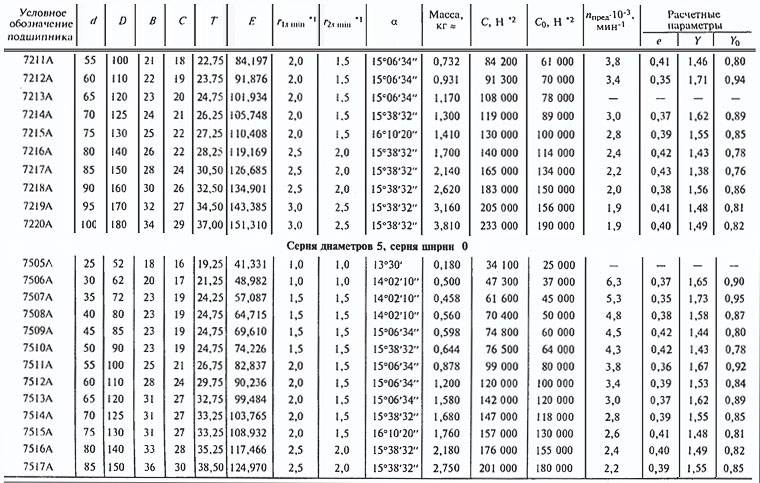

Расчетные характеристики: динамическая и статическая грузоподъемность

Динамическая грузоподъемность (C) определяет допустимую нагрузку, которую подшипник способен выдерживать в течение расчетного срока службы, составляющего 1 миллион оборотов. Этот параметр критичен для вращающихся узлов: он рассчитывается с учетом усталостной долговечности материала и влияет на выбор подшипника для высокооборотных механизмов.

Статическая грузоподъемность (C0) характеризует предельную нагрузку, вызывающую необратимую деформацию тел качения и дорожек при неподвижном или медленно вращающемся вале. Она учитывается при монтаже, стартовых режимах работы, а также в конструкциях с вибрациями или ударными воздействиями.

Ключевые аспекты выбора и установки

При подборе подшипника 205 сравнивайте эксплуатационные нагрузки с паспортными значениями C и C0:

- Динамические нагрузки: Рабочая нагрузка должна быть ≤ C. Для расчета срока службы используйте формулу L10 = (C/P)3, где P – эквивалентная динамическая нагрузка.

- Статические нагрузки: Пиковые и монтажные усилия не должны превышать C0. При перекосах или ударах применяйте запас прочности ≥ 1.5.

| Характеристика | Обозначение | Значение для 205 (пример) | Применение при выборе |

|---|---|---|---|

| Динамическая грузоподъемность | C | 14.0 кН | Расчет долговечности вращающихся узлов |

| Статическая грузоподъемность | C0 | 6.95 кН | Проверка на смятие при монтаже/статике |

Учитывайте поправочные коэффициенты на температуру, тип нагрузки и смазки. При установке избегайте перекосов и ударных воздействий, которые вызывают локальные перегрузки, превышающие C0. Контролируйте зазоры и соосность посадочных мест – нарушения приводят к перераспределению нагрузок и сокращению ресурса.

Рекомендуемые рабочие температуры и скоростные ограничения

Подшипник 205 рассчитан на стандартный температурный диапазон от -30°C до +120°C. Кратковременные пики до +150°C допустимы при использовании термостойкой смазки, но длительная эксплуатация свыше +120°C провоцирует деградацию смазочного материала, ускоренный износ и потерю закалки стальных элементов. Нижний предел (-30°C) определяется хрупкостью сепараторов и загустением смазки.

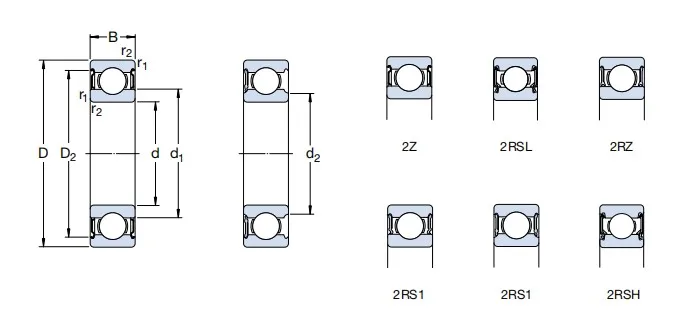

Предельная частота вращения зависит от конструкции подшипника и условий эксплуатации. Для открытого исполнения (без защиты) допустимо до 14000 об/мин при идеальном монтаже и принудительной смазке. Наличие защитных элементов снижает скоростные возможности: модели с металлическими щитками (обозначение ZZ) допускают до 11000 об/мин, а с двухсторонними резиновыми уплотнениями (2RS) – до 9000 об/мин.

| Тип исполнения | Предельная скорость (об/мин) | Критический температурный порог |

|---|---|---|

| Открытый | 14000 | +150°C (кратковременно) |

| С металлическим щитком (ZZ) | 11000 | +130°C |

| С резиновым уплотнением (2RS) | 9000 | +120°C |

Факторы, снижающие скоростные возможности:

- Осевые нагрузки свыше 5% от динамической грузоподъемности

- Перекосы при установке более 0,05 мм

- Недостаточное или избыточное смазывание

- Вибрации и дисбаланс ротора

Для высокоскоростных применений обязательны:

- Точная балансировка вала (класс G2.5 или выше)

- Специальные низковязкие смазки (типа ISOFLEX NBU 15)

- Контроль зазора: C3 предпочтительнее CN при нагреве свыше 80°C

- Принудительное охлаждение корпуса при длительной работе на предельных скоростях

Класс точности и его влияние на эксплуатацию

Класс точности подшипника качения определяет допустимые отклонения его геометрических параметров (размеров, формы, соосности, биения) от идеальных значений. Чем выше класс точности, тем меньше эти отклонения.

Выбор класса напрямую влияет на работоспособность узла. Более точные подшипники обеспечивают снижение вибрации и шума, повышение частоты вращения, равномерное распределение нагрузки между телами качения и дорожками. Это критично для высокооборотных механизмов или прецизионного оборудования.

Основные классы точности (ГОСТ 520)

Распространенные классы для подшипника 205 в порядке повышения точности:

- 0 (нормальный): Стандартный вариант для большинства узлов общего назначения с умеренными скоростями и нагрузками.

- 6 (повышенный): Требуется для более ответственных механизмов с повышенными требованиями к частоте вращения и снижению вибрации.

- 5 (высокий): Применяется в высокоскоростных шпинделях, прецизионных станках, электродвигателях повышенной мощности.

- 4 (особо высокий): Используется в особо точном оборудовании (например, авиационные или измерительные системы).

Влияние на выбор и установку

Эксплуатационные последствия:

- Вибрация и шум: Подшипники классов 5 и 4 обеспечивают минимальный уровень вибрации, что критично для электродвигателей, вентиляторов, редукторов.

- Скорость вращения: Высокие классы точности (5, 4) позволяют работать на предельных частотах вращения без перегрева и потери смазки благодаря минимальному дисбалансу.

- Нагрузка и ресурс: Повышенная точность улучшает распределение нагрузки внутри подшипника, снижая контактные напряжения и увеличивая долговечность.

- Требования к посадочным поверхностям: Установка подшипников высокого класса (5, 4) требует более точной обработки валов и корпусов (меньшие допуски на размеры и шероховатость), иначе их преимущества теряются.

- Монтаж: Необходима повышенная аккуратность при установке (чистота, правильный инструмент), чтобы избежать повреждения высокоточных поверхностей.

| Класс точности | Типичное применение | Требования к посадочным поверхностям |

|---|---|---|

| 0 (нормальный) | Насосы, конвейеры, сельхозтехника, вентиляторы | Стандартные (IT7/IT6) |

| 6 (повышенный) | Редукторы, электродвигатели средней мощности, автомобильные агрегаты | Повышенные (IT6) |

| 5 (высокий) | Шпиндели станков, мощные электродвигатели, турбины | Высокие (IT5) |

| 4 (особо высокий) | Авиационные двигатели, прецизионные приборы, высокоскоростные шпиндели | Особо высокие (IT4/IT3) |

Ключевое правило: Выбор класса точности подшипника 205 должен строго соответствовать требованиям конкретного узла к скорости, уровню шума, вибрации и долговечности. Использование подшипника с избыточной точностью неоправданно увеличивает стоимость, а недостаточная точность приведет к преждевременному выходу из строя ответственного оборудования.

Области применения: типичные механизмы и оборудование

Подшипник 205 благодаря стандартным размерам (⌀25×52×15 мм), умеренной грузоподъемности и универсальности широко используется в механизмах с неэкстремальными нагрузками и скоростями. Его надежность при правильной установке делает его одним из самых распространенных типов в промышленности и бытовой технике.

Основная сфера применения охватывает оборудование, где требуются компактные, недорогие и легко заменяемые опоры валов. Типичные примеры включают:

- Электродвигатели малой и средней мощности (до 5-7 кВт): вентиляторы, насосы, компрессоры, дрели.

- Сельхозтехника: мотоблоки, сеялки, транспортеры зерна, валы отбора мощности.

- Конвейерные системы: ролики легких и средних ленточных транспортеров.

- Редукторы и коробки передач в легкой технике (например, мопеды, мини-тракторы).

- Бытовые приборы: стиральные машины (ролики барабана), центрифуги, вентиляторы охлаждения.

- Автокомпоненты: генераторы, водяные помпы, натяжители ремней (в старых моделях).

- Металлообрабатывающие станки: опоры шпинделей сверлильных, фрезерных и токарных станков легкой серии.

Проверка качества перед покупкой: признаки брака

Визуально осмотрите подшипник на отсутствие механических повреждений: сколов, глубоких царапин на кольцах и телах качения, ржавчины на рабочих поверхностях. Проверьте маркировку – она должна быть четкой, соответствовать стандарту (например, 205) и не иметь следов перебивки.

Прокрутите подшипник в руках. Ход должен быть плавным, бесшумным, без заеданий, щелчков или ощутимого люфта. Посторонние шумы (хруст, скрежет) или неравномерное вращение – явные признаки брака. Убедитесь в отсутствии осевого и радиального биения.

Ключевые признаки некондиционного подшипника 205

- Дефекты поверхности: Задиры, вмятины, коррозия на дорожках качения или шариках.

- Некачественная сборка: Перекос сепаратора, его повреждение или чрезмерный люфт элементов.

- Нарушение геометрии: Видимая деформация наружного или внутреннего кольца.

- Несоответствие размеров: Фактические габариты (d=25мм, D=52мм, B=15мм) не соответствуют стандарту.

- Сомнительное происхождение: Отсутствие маркировки, размытые символы, неоригинальная упаковка без защитных элементов (пластиковых заглушек, смазки).

| Параметр проверки | Норма | Признак брака |

|---|---|---|

| Плавность вращения | Бесшумное, равномерное | Хруст, заедание, вибрация |

| Люфт | Минимальный (в пределах допуска ГОСТ/ISO) | Ощутимый радиальный или осевой люфт |

| Состояние сепаратора | Цельный, без деформаций | Трещины, перекос, контакт с кольцами |

Подготовка посадочных мест: допуски и чистота поверхностей

Качество обработки поверхностей вала и корпуса напрямую определяет работоспособность и ресурс подшипника 205. Нарушение геометрии или наличие дефектов приводит к перекосу колец, локальным перегрузкам и ускоренному разрушению узла.

Соблюдение установленных допусков и требований к шероховатости обеспечивает проектный натяг (или зазор) при посадке. Это гарантирует равномерное распределение нагрузки по дорожкам качения, предотвращает проворачивание внутреннего или наружного кольца и минимизирует вибрации.

Ключевые параметры подготовки

Допуски размеров: Для подшипника 205 (d=25мм, D=52мм, B=15мм) стандарт устанавливает поля допусков:

| Поверхность | Типовая посадка | Рекомендуемое поле допуска |

|---|---|---|

| Вал (⌀25 мм) | С натягом | k6 (+0.015/+0.002 мм) |

| Отверстие корпуса (⌀52 мм) | С зазором | H7 (0/+0.025 мм) |

Выбор конкретного допуска зависит от режима работы (нагрузка, скорость, температура). Для валов вращающихся колец используют посадки с натягом (k6, m6), для корпусов – переходные (J7) или с небольшим зазором (H7).

Чистота поверхности (шероховатость):

- Посадочные поверхности вала: Ra ≤ 0.8 мкм (Rz ≤ 3.2 мкм)

- Отверстия в корпусе: Ra ≤ 1.6 мкм (Rz ≤ 6.3 мкм)

- Заплечики (торцы): Ra ≤ 3.2 мкм (Rz ≤ 12.5 мкм)

Поверхности должны быть гладкими, без задиров, рисок, заусенцев и коррозии. Забоины или царапины глубиной более 5-10 мкм недопустимы – они становятся концентраторами напряжений и нарушают плотность посадки.

Контроль и финишная обработка:

- Проверка размеров микрометрами или скобами с точностью до 0.01 мм.

- Измерение шероховатости профилометром или сравнением с эталонами.

- Снятие фасок на торцах вала и отверстий (0.5-1 мм под углом 15-20°) для исключения заклинивания при запрессовке.

- Обезжиривание поверхностей перед монтажом (уайт-спирит, ацетон).

Игнорирование этих требований ведет к проворачиванию колец, заклиниванию подшипника, перегреву, повышенному шуму и сокращению срока службы на 50-70%.

Технология запрессовки: методы и необходимый инструмент

Запрессовка подшипника 205 требует строгого соблюдения технологии для предотвращения повреждений. Усилие должно прикладываться исключительно к запрессовываемой обойме: внутренней при монтаже на вал и наружной при установке в корпус. Перекосы или ударные нагрузки недопустимы, так как деформируют кольца и разрушают сепаратор.

Обязательным условием является подготовка посадочных поверхностей: очистка от загрязнений, удаление заусенцев и нанесение тонкого слоя смазки. Это снижает требуемое усилие и минимизирует риск задиров. Контроль соосности вала и корпуса перед началом работ обязателен.

Методы и инструментарий

Основные способы запрессовки:

- Ручной метод: Используется оправка из мягкого металла (медь, алюминий) и киянка. Удары наносятся строго по центру оправки, чередуя стороны для равномерного входа. Подходит только для малых серий из-за риска перекоса.

- Механический пресс: Гидравлический или винтовой пресс создает осевое усилие без ударов. Требует применения направляющих втулок для центровки. Оптимален для серийной установки и крупных подшипников.

- Термомонтаж: Нагрев корпуса (или охлаждение вала) для увеличения зазора. Для подшипника 205 допустим нагрев до 80-100°C индукционным нагревателем или масляной ванной. Запрещено использовать открытое пламя.

Необходимый инструмент:

| Инструмент | Назначение |

|---|---|

| Пресс гидравлический | Обеспечение плавного усилия до 5 тонн (для 205) |

| Набор оправок | Передача усилия на обойму (диаметр под внутреннее/наружное кольцо) |

| Центрирующие втулки | Предотвращение перекоса при прессовании |

| Индукционный нагреватель | Контролируемый нагред корпуса перед установкой |

| Динамический съемник | Демонтаж при ошибках установки (без повреждения колец) |

После запрессовки проверяют легкость вращения вала и отсутствие люфтов. Запрещено прикладывать радиальные нагрузки до фиксации сопряженных деталей. Для подшипника 205 усилие прессования не должно превышать 3-4 кН, что контролируется динамометром пресса.

Правила смазки и периодичность обслуживания узла

Качественная смазка – критический фактор для долговечности подшипника 205. Используйте только рекомендуемые производителем типы смазочных материалов: для стандартных условий подходит литиево-мыльная смазка общего назначения (например, Литол-24). При высоких температурах (свыше 80°C) или влажной среде применяйте термостойкие или водостойкие составы. Предварительно очистите посадочные места и сам подшипник от загрязнений растворителем.

Избегайте смешивания несовместимых смазок – это приводит к расслоению состава и потере защитных свойств. Контролируйте объем заполнения: переизбыток смазки вызывает перегрев из-за внутреннего трения. Для закрытых подшипниковых узлов заполняйте 30-50% свободного пространства, для скоростных механизмов – не более 30%. Используйте шприцы с дозатором для точного нанесения.

Периодичность обслуживания

Интервалы замены смазки зависят от условий эксплуатации:

- Стандартные условия (комнатная температура, умеренная нагрузка): каждые 12-18 месяцев

- Повышенная нагрузка/вибрация (конвейеры, прессы): каждые 6-9 месяцев

- Экстремальные среды (пыль, влага, t >80°C): каждые 3-6 месяцев

| Фактор влияния | Корректировка периода обслуживания |

|---|---|

| Температура выше +70°C | Уменьшить интервал на 30% |

| Постоянная вибрация | Уменьшить интервал на 40% |

| Агрессивная среда | Уменьшить интервал на 50% |

Контроль состояния смазки: Проводите визуальный осмотр через технологические отверстия или при частичной разборке. Признаки необходимости замены:

- Изменение цвета на темно-серый/черный

- Наличие металлической стружки или абразивных частиц

- Расслоение или затвердевание состава

При повторном смазывании полностью удаляйте старую смазку промывкой керосином. После обслуживания проверяйте отсутствие подтеканий и температуру узла (норма – не более +65°C при длительной работе).

Список источников

При подготовке материалов о технических характеристиках подшипников критически важно опираться на проверенные нормативные документы и данные производителей. Это гарантирует точность размеров, параметров и рекомендаций по установке.

Основными источниками информации для статьи послужили следующие документы и ресурсы:

- ГОСТ 8338-75 «Подшипники шариковые радиальные однорядные. Основные размеры»

- Каталоги ведущих производителей подшипников (SKF, FAG, NSK, Timken)

- Справочник «Подшипники качения» под редакцией В.Н. Нарышкина

- Технические руководства по монтажу и обслуживанию подшипников

- ГОСТ 24850-81 «Подшипники качения. Зазоры»

- Отраслевые стандарты DIN 625-1 (типоразмеры радиальных шарикоподшипников)

- Инженерные пособия по расчету и подбору подшипниковых узлов