Подшипник 206 - технические параметры и применение

Статья обновлена: 28.02.2026

Шарикоподшипник радиальный однорядный номер 206 – одна из самых распространенных и востребованных моделей в мире промышленного оборудования и механизмов. Благодаря своим габаритам, нагрузочной способности и универсальной конструкции, он находит массовое применение в самых разных областях.

Эта статья детально рассматривает ключевые параметры данного подшипника: его стандартные размеры по ГОСТ и ISO, основные технические характеристики (допустимые нагрузки, предельные скорости вращения), особенности монтажа, требования к смазке и обслуживанию. Знания этих аспектов критически важны для обеспечения надежной и долговечной работы узла качения, а также для предотвращения преждевременных отказов.

Габаритные размеры подшипника 206

Наружный диаметр подшипника 206 фиксируется на значении 62 мм согласно ГОСТ 8338-75 и ISO 15:2011. Этот параметр определяет размер посадочного места в корпусе агрегата и является неизменным для всех стандартных исполнений данного типоразмера.

Строгое соответствие номинальному диаметру 62 мм обеспечивает правильное крепление подшипника при монтаже в стационарные узлы. Отклонение от заданного размера наружной обоймы недопустимо, так как ведет к потере герметичности, вибрациям или преждевременному разрушению соединения.

Основные габаритные параметры (в мм)

| Параметр | Обозначение | Значение |

|---|---|---|

| Внутренний диаметр | d | 30 |

| Наружный диаметр | D | 62 |

| Ширина | B | 16 |

При установке в корпус с предельной температурой нагрева +150°C требуется обеспечить тепловой зазор. Монтажные деформации для сохранения наружного диаметра компенсируются применением индукционных нагревателей.

Габаритные размеры: внутренний диаметр

Внутренний диаметр подшипника 206 составляет 30 мм. Этот размер является основным параметром при выборе вала, так как определяет плотность посадки. Стандартизирован согласно ГОСТ 8338-75 и ISO 15:2017 для унифицированного применения.

Допуски на внутренний диаметр соответствуют классу точности 0 (нормальный), что регламентируется ГОСТ 520-2011. При монтаже вал с размером ∅30+0.010- мм обеспечивает легкопрессовую посадку. Отклонение формы цилиндрической поверхности не должно превышать 7 мкм.

- Стандартный ряд: соответствует дюймовому эквиваленту 1.1811″

- Критичность размера: определяет перекосы подшипника и ресурс работы

- Проверка: производится нутромером или сканером на +/- 0.4 мкм

| Тип нагрузки | Минимальный натяг вала |

| Статическая | 0 - 8 мкм |

| Ударная | 10 - 15 мкм |

Габаритные размеры: ширина

Ширина (B) является одним из трёх ключевых габаритных параметров шарикоподшипника 206, наряду с внутренним (d) и наружным (D) диаметрами. Этот размер определяет осевое пространство, занимаемое подшипником при установке в узел, и критичен для расчёта посадочных зон на валу и в корпусе.

Для стандартного подшипника 206 по ГОСТ 8338-75 или ISO 15 ширина строго фиксирована: 16 мм. Данное значение одинаково для всех основных исполнений закрытого (с защитными шайбами) и открытого типов. Отклонения от номинала регулируются классом точности подшипника.

| Тип размера | Обозначение | Значение (мм) |

|---|---|---|

| Ширина | B | 16 |

| Внутренний диаметр | d | 30 |

| Наружный диаметр | D | 62 |

При монтаже необходимо учитывать, что фактическая ширина может незначительно варьироваться у разных производителей в пределах допусков (±0.3–0.5 мм для класса 0). Подбор распорных втулок или расчёт зазоров выполняйте по реальным замерам.

- Кооперация с другими размерами: Ширина 16 мм соотносится с диаметрами как B ≈ 0.25D, обеспечивая баланс грузоподъёмности и компактности.

- Влияние на эксплуатацию: Увеличение ширины повышает радиальную нагрузочную способность, но требует тщательного контроля соосности валов.

Вес подшипника 206 в стандартном исполнении

![]()

Вес является важной эксплуатационной характеристикой радиально-шарикового подшипника 206, влияющей на монтаж, транспортировку и расчет нагрузок узла. Типовое значение для этого параметра стандартизировано в соответствии с ГОСТ 8338-75 и международными нормами ISO 15:2017.

Номинальная масса подшипника 206 в базовом исполнении (открытый тип, без дополнительных уплотнений или деталей) составляет 0,62 кг. Это значение соответствует изделиям с штатными размерами внутреннего диаметра 30 мм, наружного диаметра 62 мм и шириной 16 мм.

- Зависимость от модификаций: Уплотнения, сепараторы из полимерных материалов или дополнительные защитные шайбы незначительно увеличивают массу (до ~0,65 кг)

- Точность измерения: Указанный вес является теоретическим (расчетным) и может варьироваться в пределах ±3% у разных производителей из-за допусков на материалы и технологию изготовления.

- Эксплуатационное значение: Знание массы критично для динамических расчетов вращающихся узлов, подбора грузоподъемного оборудования и оценки инерционных нагрузок.

Конструкция радиального шарикоподшипника 206

Подшипник 206 относится к типу однорядных глубококанавковых радиальных шарикоподшипников. Его конструкция основана на базе двух колец: наружного и внутреннего. Между кольцами расположены шарики, количество которых оптимизировано для данного типоразмера. Шарики удерживаются на равном расстоянии друг от друга при помощи сепаратора. Эта классическая схема обеспечивает подшипнику способность воспринимать преимущественно радиальные нагрузки, а также умеренные двухсторонние осевые нагрузки.

Ключевые особенности конструкции 206 включают глубокие бесконечные канавки для шариков в беговых дорожках обоих колец – это основной фактор его универсальности в плане восприятия нагрузок. Стандартная версия этого подшипника оснащется штампованным стальным сепаратором с шариками, центрируемыми на шариках. Наружное и внутреннее кольца, шарики изготавливаются из высокоуглеродистой хромистой стали, например, ШХ15 или её аналогов. Кольца имеют симметричную геометрию, что позволяет устанавливать подшипник в обе стороны. Комплектность подшипника представляет собой:

- Одно цельное внутреннее кольцо

- Одно цельное наружное кольцо

- Комплект шариков

- Один штампованный стальной сепаратор

Допуски на изготовление соответствуют классу P0 (стандартному) согласно ISO или ГОСТ. Основные функциональные размеры определены внутренним диаметром (30 мм), наружным диаметром (62 мм) и шириной подшипника (16 мм). Наружная поверхность подшипника может быть как сферной для самоустановки, так и цилиндрической (зависит от исполнения). Герметизация или защитные шайбы отсутствуют – конструкция открытая.

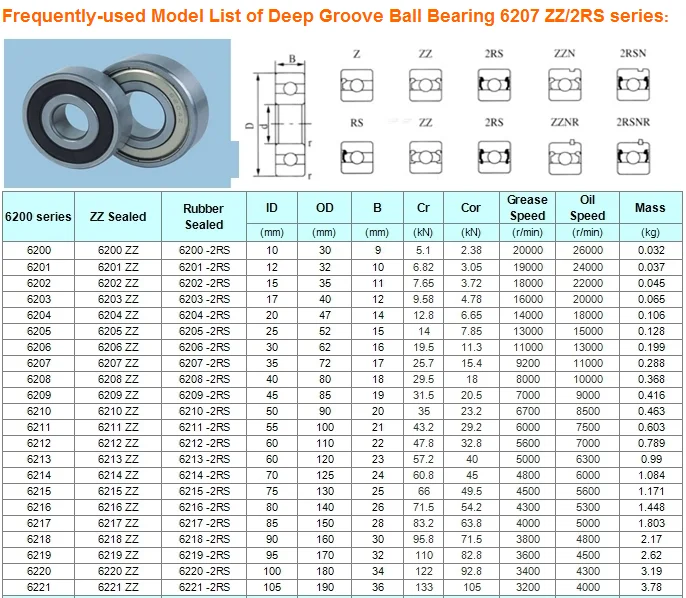

Динамическая грузоподъёмность подшипника 206

Динамическая грузоподъёмность (C) радиального шарикоподшипника 206 составляет 12.7 кН (1270 кгс). Эта величина отражает способность подшипника воспринимать циклические нагрузки при вращении, определяя его долговечность до появления усталостных повреждений. Значение соответствует условию: номинальная долговечность в 1 миллион оборотов с 90% вероятностью безотказной работы.

Указанная грузоподъёмность рассчитывается для идеальных условий: стабильная радиальная нагрузка, установившееся вращение, качественная смазка, комнатная температура и отсутствие вибраций. Фактический ресурс подшипника в реальных узлах существенно зависит от эксплуатационных параметров и редко совпадает с теоретическим.

Факторы, влияющие на реализацию динамической грузоподъёмности:

- Тип нагрузки: Осевые компоненты, удары или неравномерное распределение напряжений снижают ресурс;

- Скорость вращения: Превышение оптимальных оборотов увеличивает тепловыделение;

- Температурный режим: Нагрев свыше +120°C ускоряет деградацию смазки и снижает твердость сталей;

- Качество монтажа: Перекосы при установке вызывают локальные перегрузы дорожек качения;

- Состояние смазки: Недостаток, загрязнение или старение смазочного материала повышают трение и износ;

- Защита от загрязнений: Абразивные частицы в рабочей зоне провоцируют преждевременное выкрашивание.

Для надёжной эксплуатации рекомендуются: регулярная проверка смазочного слоя, контроль герметичности узла, соблюдение допусков по установке, избегание перегревов и ударных воздействий. Учёт поправочных коэффициентов (скорости, температуры, надежности) обязателен при расчете жизненного цикла подшипника в конкретном механизме.

Статическая грузоподъёмность подшипника 206

Статическая грузоподъёмность (C0) подшипника 206 составляет 6.55 кН (667 кгс). Эта величина определяет предельную радиальную нагрузку, которую подшипник воспримет без вращения за время эксплуатации, не получив остаточных деформаций свыше нормы. Критически важна для узлов с неподвижными опорами или работающих при низких оборотах.

При учёте нагрузки в расчётах гарантированно учитывают статический запас прочности (s0), вычисляемый как отношение C0 к эквивалентной статической нагрузке. Ориентировочные значения для различных условий:

| Режим эксплуатации | Рекомендованный запас (s0) |

|---|---|

| Стандартный режим (средние вибрации) | > 1.5–2.0 |

| Высокоточные механизмы | > 3.0–4.0 |

| Ударные нагрузки/тяжёлые условия | > 4.0–6.0 |

Особенности при эксплуатации:

- Значительные статические или осевые нагрузки требуют дополнительных проверок по запасу прочности

- При комбинированных нагрузках применяют формулу эквивалентной статической силы

- Перегрузки сверх C0 приводят к необратимой деформации дорожек качения и потере точности

Допустимые скорости вращения при масляной смазке

Для подшипника 206 предельная скорость вращения при масляной смазке достигает 10 000–15 000 об/мин, что примерно на 30–50% выше, чем при использовании консистентных смазок. Увеличенный показатель обусловлен лучшим теплоотводом и снижением вязкостного сопротивления благодаря непрерывной подаче масла, что предотвращает перегрев.

Ключевое влияние на допустимую скорость оказывают: способ подачи масла, его вязкость и температура. Максимальные значения достигаются при циркуляционной смазке с принудительной подачей и охлаждением. Тип нагрузки (комбинированная, осевая) требует дополнительного снижения скорости.

| Способ подачи масла | Ориентировочная скорость (об/мин) |

|---|---|

| Капельная | 6 000–10 000 |

| Масляная ванна | 8 000–12 000 |

| Циркуляция с охлаждением | 12 000–15 000 |

Для долговечной работы необходимо контролировать:

- Вязкость масла (рекомендуется ISO VG 32–68)

- Равномерность подачи без перебоев

- Температуру узла (не выше +80°C)

Допустимые скорости вращения при консистентной смазке для подшипника 206

Подшипник 206, даже при использовании консистентной смазки, имеет строго регламентированные пределы скорости вращения. Эти ограничения обусловлены риском перегрева смазочного материала: при превышении критических оборотов возможны деградация консистентной смазки, потеря её свойств и ускоренный износ узла. Трение увеличивает температуру, что ведет к разжижению смазки и её выдавливанию из зоны контакта тел качения. В результате подшипник работает в условиях граничной смазки, провоцируя задиры и сокращая ресурс.

Для шарикоподшипника 206 (типоразмер 30x62x16 мм) максимально допустимая частота вращения при консистентной смазке составляет 8 000–10 000 об/мин в зависимости от марки смазки и условий эксплуатации. Эта величина существенно ниже, чем для аналогичного подшипника с масляной смазкой (где лимит достигает 12 000–15 000 об/мин), так как пластичные смазки обладают худшими охлаждающими свойствами и повышенным внутренним трением.

Факторы, влияющие на рабочую скорость

- Тип консистентной смазки: высокоскоростные составы на синтетических маслах и комплексных загустителях позволяют работать на верхней границе диапазона.

- Температура среды: при +40°С и выше допустимая скорость снижается на 15–20% для предотвращения термического разложения смазки.

- Способ подачи смазки: ручное обслуживание требует уменьшения скорости на 10–15% относительно автоматизированных систем с дозированной подачей.

| Параметр | Значение при консистентной смазке | Сравнение с масляной смазкой |

|---|---|---|

| Максимальная скорость | 8 000–10 000 об/мин | ↘ на 25–35% |

| Критическая температура | +90°С | ↘ на 20–30°С |

При эксплуатации необходимо контролировать нагрев подшипникового узла: превышение температуры +90°С требует снижения скорости или замены смазки на термостойкую. Для увеличения ресурса рекомендуется использовать смазки класса NLGI 2 с присадками против задиров и применять щиты (например, 2Z в обозначении 206-2Z), минимизирующие вымывание пластичной смазки.

Посадочные размеры вала для подшипника 206

Основной посадочный размер вала для установки радиального шарикоподшипника 206 составляет 30 мм. Это значение соответствует внутреннему диаметру подшипника (обозначается как d в маркировке). Параметр является фиксированным и унифицированным в соответствии с ГОСТ 8338-75.

Для обеспечения надёжной фиксации вала в условиях динамических нагрузок требуется соблюдение полей допусков. Рекомендуемый допуск для вращающегося вала – k6. При выполнении статической нагрузки или лёгких режимов работы допускается применение поля h6. Обработка посадочной поверхности вала должна соответствовать классу шероховатости Ra ≤ 1.25 мкм.

| Характеристика | Значение |

| Номинальный диаметр d | 30 мм |

| Допуск k6 | +0.002 мм (мин.) / +0.015 мм (макс.) |

| Допуск h6 | -0.007 мм (мин.) / +0.008 мм (макс.) |

Важно: Нарушение установленных допусков провоцирует перегрев подшипника или смещение колец в осевом направлении.

Посадочные размеры корпуса для монтажа 206

Наружное кольцо подшипника 206 монтируется в корпус с диаметром посадочного отверстия 62 мм (D = 62 мм по ГОСТ 8338-75). Геометрические допуски корпусного гнезда должны обеспечивать посадку Н7 для нормальных условий эксплуатации, предотвращая проворачивание и перекосы.

При выборе посадки учитывают температурный режим, материал корпуса и тип нагрузки. Для стационарных узлов с радиальной нагрузкой стандартом является переходная или лёгкая прессовая посадка (Н7/js6). При работе в высокотемпературных условиях или с корпусами из алюминиевых сплавов рекомендуется увеличение натяга до H7/k6.

Критические параметры корпуса

- Соосность отверстия с посадочными поверхностями вала (< 0,05 мм)

- Радиальное биение опорной стенки (< 0,1 мм на диаметре)

- Диаметр канавки под стопорное кольцо (для корпусов с разъёмом): 65,1+0,1 мм

| Материал корпуса | Рекомендуемая посадка | Макс. рабочая t° |

|---|---|---|

| Чугун/сталь | H7/js6 | 120°C |

| Алюминиевый сплав | H7/k6 | 90°C |

Фаски на входе корпусного отверстия выполняют под углом 15° с минимальным размером 1,5×1,5 мм для защиты кромки наружного кольца. Твёрдость корпусного гнезда должна быть не ниже НВ 200 для предотвращения локальной деформации.

Стандартные классы точности подшипника 206

Подшипник 206 как представитель ряда глубокозазорных шарикоподшипников подчиняется стандартным классам точности ГОСТ 520-2011 и ISO 492. Уровень точности напрямую влияет на эксплуатационные характеристики: вибрацию, шум, допустимые скорости вращения и точность позиционирования вала.

Типовые классы точности для 206 включают:

- Класс 0 (P0) – Нормальная точность. Допуски по ГОСТ: до 25 мкм радиального биения. Основное применение – нетребовательные узлы: вентиляторы, ручные инструменты.

- Класс 6 (P6) – Повышенная точность. Допуски: до 15 мкм. Применяется в электродвигателях средней мощности, редукторах промышленного оборудования.

- Класс 5 (P5) – Высокая точность. Допуски: до 9 мкм. Для шпинделей станков, прецизионных приводов медицинской техники.

- Класс 4 (P4) – Прецизионный класс. Допуски: до 5 мкм. Эксплуатация в высокоскоростных шпинделях ЧПУ и авиационных системах.

| Класс точности | Допустимое биение, мкм | Рекомендуемые применения |

|---|---|---|

| P0 (0) | ≤25 | Бытовая техника, неответственные узлы |

| P6 (6) | ≤15 | Промэлектродвигатели, насосы |

| P5 (5) | ≤9 | Металлообрабатывающие станки |

| P4 (4) | ≤5 | Турбины, авиационные компоненты |

Влияние на эксплуатацию: Чем выше класс точности подшипника 206:

- Снижается уровень вибраций на 20-40% при идентичных режимах работы

- Возрастает допустимая скорость вращения (на 15% для P5/P4 против P0)

- Увеличивается ресурс в высоконагруженных узлах из-за равномерного распределения нагрузок

Примечание: Классы TP/SP (угловая точность) актуальны только для прецизионных исполнений (P4 и выше).

Ряды радиальных зазоров для подшипника 206

Подшипники одной типоразмерной серии, включая широко распространенный шариковый радиальный однорядный 206 (ГОСТ 8338-75, аналог 6206), изготавливаются не с единым фиксированным зазором, а с возможностью выбора его определенной величины из стандартизованного ряда. Эта величина радиального зазора, обозначаемая в ГОСТ 24810 буквенными группами (например, С2, CN, С3, С4), определяет свободу перемещения тел качения между дорожками качения колец в радиальном направлении при установившихся рабочих температурах. Выбор конкретной группы зазора критичен для обеспечения правильной работы и долговечности узла.

Для подшипника 206, как и для большинства радиальных шарикоподшипников общего назначения, основное применение находят следующие стандартные группы радиальных зазоров по ГОСТ 24810 (значения указаны в диапазоне μм - микрометрах):

| Группа зазора | Подгруппа | Номинальный радиальный зазор (μм) |

|---|---|---|

| C2 | Закрытый | от 3 до 13 |

| CN | Нормальный | от 8 до 23 |

| C3 | Увеличенный | от 18 до 33 |

| C4 | Широкий | от 33 до 48 |

Наиболее распространенной и часто рекомендуемой без явных особенностей применения является группа CN (Нормальный зазор). Она служит базовым вариантом для большинства стандартных машиностроительных узлов при стабильных температурных режимах работы.

Выбор конкретной группы обусловлен особенностями эксплуатации:

- Группа C2 (Закрытый): Применяется при повышенной точности позиционирования, очень легких нагрузках, необходимости снижения шума, или при работе с отрицательными тепловыми деформациями посадочных мест. Требует тщательного подбора посадок.

- Группа C3 (Увеличенный): Технически оправдана при работе узла с значительным нагревом (разница температур внутреннего/наружного кольца >15°C), установке с тяжелыми интерференционными посадками на оба кольца, работе с переменными ударными нагрузками или в условиях возможного перекоса.

- Группа C4 (Широкий): Используется в особых случаях с экстремальными тепловыми удлинениями, сильным взаимным перекосом колец (который невозможно компенсировать иным путем) или при особых режимах прессовых посадок.

Крайне важно учитывать, что монтаж подшипника 206 с натягом по обоим кольцам приводит к существенному уменьшению исходного заводского радиального зазора (может свести на нет или даже создать предварительный натяг). Этап расчета фактического остаточного рабочего зазора с учетом монтажных натягов и рабочих температур критичен для предотвращения заклинивания подшипника при перегреве или возникновения недопустимого люфта.

Рекомендуемые типы смазочных материалов

Для подшипника 206 целесообразно применять пластичные смазки общего назначения с консистентной основой. В стандартных условиях эксплуатации рекомендуются универсальные литиевые составы типа Литол-24 (ГОСТ 21150), обеспечивающие стабильную работу в диапазоне температур от -40°С до +120°С. Такая смазка эффективно защищает от коррозии и износа при умеренных механических нагрузках.

В специфических средах применяются специализированные материалы: для высокотемпературных режимов (до +160°С) – силиконовые смазки или составы на комплексном кальциевом загустителе; при контакте с водой – водостойкие варианты на бентонитовой основе; для пищевой промышленности – NSF H1-сертифицированные смазочные материалы, не содержащие токсичных добавок.

Критерии выбора

- Скоростной режим: высокие обороты требуют низковязких масел или смазок с загустителем ПТФЭ

- Нагрузка: ударные нагрузки – смазки с присадками EP/AW

- Рабочий интервал температур: применение морозостойких (-60°С) или термостойких (+200°С) составов

Интервалы пополнения смазки подшипника 206

Регулярность пополнения смазочного материала для подшипника 206 определяется режимом его эксплуатации (частота вращения, температура, нагрузка) и типом применяемой смазки. Производители смазочных материалов предоставляют базовые рекомендации, служащие отправной точкой для расчета интервалов.

Типовые интервалы пополнения смазки подшипника 206 рассчитываются по формуле, учитывающей диаметр и скорость вращения вала. Стандартная практика для умеренных условий (нормальная нагрузка, температура до 70°C) предполагает периодичность в диапазоне 6–12 месяцев. Циклическая работа с высокими оборотами или повышенными температурами требует более частого пополнения – каждые 3–6 месяцев или чаще.

Факторы, влияющие на интервал смазки

- Тип смазки: Интервалы для консистентных смазок (пластичных) и масел различаются.

- Температура: Превышение +70°C ускоряет старение смазки и требует сокращения интервалов вдвое на каждые 10–15°C сверх нормы.

- Скорость вращения (n): Высокие обороты увеличивают частоту обслуживания.

- Загрязнение: Наличие пыли, влаги или агрессивных сред снижает ресурс смазки.

- Нагрузка: Ударные или высокие радиальные/осевые нагрузки сокращают межсервисный период.

| Условия эксплуатации | Примерный интервал замены/дозаправки |

|---|---|

| Стандартные (n до 1500 об/мин, t до 70°C) | 6–12 месяцев |

| Высокие обороты или нагрев (n > 1500 об/мин, t = 70–85°C) | 3–6 месяцев |

| Экстремальные (t > 85°C, высокая запыленность, влажность) | 1–3 месяца или постоянный мониторинг |

Важно: Избыточная смазка в подшипнике 206 так же вредна, как и недостаточная – вызывает перегрев из-за повышенного внутреннего трения. Дозаправку следует проводить малыми порциями (ориентируясь на рекомендации производителя узла), очищая пресс-масленку перед вводом свежей смазки. Обязателен визуальный контроль состояния старой смазки и очистка узла при ее замене.

Примечание: Точные интервалы устанавливаются инструкцией к оборудованию или на основании мониторинга состояния смазки.

Температурный диапазон эксплуатации

Стандартный подшипник 206 из стали ШХ15 рассчитан на работу в диапазоне температур от -30°C до +120°C. При температурах выше +120°C происходит деградация стандартной смазки и снижение твердости материала колец, что приводит к ускоренному износу.

Кратковременные пиковые нагрузки допускают повышение температуры до +150°C, но не более 10% от общего ресурса подшипника. При температуре ниже -30°C требуется применение специальных морозостойких смазок во избежание заклинивания из-за кристаллизации смазочного материала.

Особенности эксплуатации при экстремальных температурах

- При высоких температурах (+120°C до +200°C):

- Использование термостойких сталей (AISI 440C)

- Применение керамических сепараторов и высокотемпературных смазок (полиалкленгликолевых, эфирных)

- Увеличение радиального зазора на 20-30%

- При низких температурах (до -70°C):

- Замена смазки на морозостойкие составы (фторуглеродные, силиконовые)

- Контроль ударной вязкости материала тел качения

- Устранение конденсата во избежание ледяных пробок

| Температурный режим | Рекомендуемые материалы | Требования к смазке |

|---|---|---|

| Стандартный (-30°C...+120°C) | Сталь ШХ15 | Литиевые пластичные смазки |

| Повышенный (до +200°C) | AISI 440C, керамика | Полиэфирные синтетические масла |

| Пониженный (до -70°C) | Сталь 95Х18Ш | Фторсиликоновые составы |

Контроль температуры в узле обязателен: перегрев свыше +150°C вызывает термическое расширение, уменьшающее рабочие зазоры, что приводит к заклиниванию. При температурном расширении корпуса и вала требуется перерасчет натягов.

Влияние перекосов на ресурс подшипника 206

Перекосы внутреннего или наружного колец относительно оси вращения создают асимметричное распределение нагрузки в подшипнике 206. Это приводит к концентрации напряжений на локальных участках дорожек качения и тел качения вместо равномерного распределения по всей рабочей поверхности. В условиях перекоса шарики вынуждены преодолевать дополнительное сопротивление при циркуляции, что резко увеличивает внутреннее трение.

Экспериментально установлено, что даже незначительный перекос более 0,2° относительно номинального соосности вала и корпуса сокращает расчетный ресурс L10 подшипника 206 экспоненциально. Износ фланцев сепаратора и пластическая деформация краёв дорожек качения становятся основными причинами отказа, тогда как при правильной установке доминирует усталостное выкрашивание.

Критические последствия перекосов:

- Локальный перегрев в зонах максимальной нагрузки из-за повышения трения скольжения

- Ускоренное образование контактной усталости (выкрашивание) и задиров

- Деформация полиамидного сепаратора с риском заклинивания шариков

- Выход смазки за пределы рабочих поверхностей из-за неравномерных зазоров

| Угол перекоса | Снижение ресурса L10 |

| 0,1° | до 30% |

| 0,3° | до 70% |

| 0,5° | катастрофический износ (ресурс менее 500 часов) |

Для компенсации технологических погрешностей рекомендуются самоустанавливающиеся узлы (сферические подшипники) или строгий контроль перпендикулярности посадочных поверхностей с использованием юстировочных шайб при монтаже. Допустимый перекос для 206 подшипника ограничен 0,05° при скоростях свыше 3000 об/мин.

Методы запрессовки подшипника 206 на вал

Правильная запрессовка подшипника 206 на вал напрямую влияет на его долговечность и работоспособность узла. Несоблюдение технологии установки может привести к повреждению сепаратора, дорожек качения или посадочных поверхностей, что спровоцирует преждевременный выход детали из строя и вибрации в механизме.

Ключевыми факторами успешной запрессовки являются чистота поверхностей, равномерность приложения усилия и исключение перекоса подшипника относительно оси вала. Использование специальных инструментов вместо ударных методов является обязательным условием для сохранения целостности изделия и гарантированного формирования требуемого натяга в соединении.

Основные способы запрессовки

Для монтажа подшипника 206 применяются следующие технологии:

- Прессование механическим прессом:

Используется стационарный гидравлический или винтовой пресс. Профильная оправка (шток) передает усилие строго на внутреннее кольцо, обеспечивая равномерность движения по валу. - Термический метод:

Вал нагревается до 80–100°C, вызывая контролируемое расширение посадочной поверхности. Подшипник (предварительно охлажденный или при комнатной температуре) легко устанавливается вручную за счет временного увеличения зазора. Требует точного контроля температуры и исключения перегрева. - Использование универсальной съемной оправки:

При монтаже вручную с помощью съемника подается усилие одновременно на оба кольца подшипника через точную втулку. Палец съемника должен проходить через весь подшипник, упираясь в торец вала.

Критические правила эксплуатации

- Исключите ударные нагрузки! Забивание молотком через промежуточную втулку недопустимо – это гарантированно повредит сепаратор или кольца.

- Подшипник устанавливается только с натягом на вал (обозначение посадки k6, m6), свободная посадка не обеспечивает работоспособности.

- Сопрягаемые поверхности вала должны быть очищены от загрязнений и заусенцев, для облегчения запрессовки допустимо нанесение тонкого слоя противозадирной смазки.

- Контролируйте параллельность торца подшипника торцу вала при монтаже с помощью угольника или индикатора.

После установки проверяется легкость вращения подшипника рукой – оно должно быть плавным, без заеданий или посторонних шумов, подтверждая отсутствие деформации колец и правильность запрессовки.

Методы запрессовки подшипника 206 в корпус

Запрессовка подшипника 206 в корпус требует строгого соблюдения технологии для предотвращения повреждения колец или дорожек качения. Применяют два основных метода: холодный (механический) и нагрев корпуса.

Механический метод предполагает использование пресса либо съемника со специальными оправками. Силу прилагают исключительно к наружному кольцу. Оправка должна распределять нагрузку равномерно по всей окружности кольца, контактируя только с ним. Использование ударных инструментов недопустимо из-за риска деформации колец и сепаратора.

Ключевые этапы и правила запрессовки

Выбор метода зависит от возможностей и размеров корпуса:

- Холодная запрессовка (пресс):

- Обеспечьте соосность отверстия корпуса и подшипника.

- Нанесите тонкий слой смазки (LIQTEC G 4406 или аналог) на посадочное место корпуса и наружное кольцо подшипника.

- Запрессовывайте только за наружное кольцо с помощью механического или гидравлического пресса.

- Контролируйте усилие – оно должно быть постоянным и строго осевым.

- Запрессовка с нагревом корпуса:

- Нагрев корпуса до 80-100°C в масляной ванне или индукционном нагревателе обеспечит температурное расширение посадочного отверстия.

- Подшипник должен быть комнатной температуры.

- Установите подшипник в растянутое отверстие корпуса быстро и без усилия, он зафиксируется при остывании корпуса.

- Метод исключает риск перекоса и высоких монтажных нагрузок.

Независимо от метода, после монтажа проверьте проворачивание подшипника рукой – оно должно быть плавным без заеданий. Убедитесь в отсутствии перекоса. Для корпусов сложной формы используйте направляющие втулки.

Примечание: Запрессовка внутреннего кольца на вал производится отдельно, с приложением усилия строго к внутреннему кольцу!

Инструмент для монтажа подшипника 206

Для корректной установки шарикоподшипника 206 применяется специализированный инструмент, предотвращающий повреждение сепаратора, колец и тел качения. Правильный выбор оснастки гарантирует сохранение геометрии компонентов и равномерное распределение монтажного усилия.

Обязательным условием является использование приспособлений, передающих нагрузку исключительно на запрессовываемое кольцо. Запрещено воздействие на противоположное кольцо или сепаратор. Для наружного диаметра 62 мм и внутреннего 30 мм требуются инструменты с точно калиброванными посадочными поверхностями.

Арсенал необходимого оборудования

- Гидравлический пресс - создает контролируемое усилие до 5 тонн

- Монтажные втулки с оправкой (Ø30 мм) - для передачи усилия на внутреннее кольцо при установке на вал

- Монтажная плита с матрицей (Ø62 мм) - для фиксации наружного кольца при запрессовке в корпус

- Индукционный нагреватель - для термомонтажа (нагрев до 80-90°C)

- Трехлапый съемник с регулируемыми захватами (<75 мм) - для демонтажа внутреннего кольца

При ручном монтаже допустимо применение монтажной втулки с ударной головкой из мягких сплавов, однако ударные нагрузки должны быть исключены при температуре ниже -30°C. Обязательна предварительная смазка посадочных поверхностей Литол-24.

Приёмы демонтажа подшипника 206 без повреждений

Перед началом демонтажа тщательно очистите участок вала и корпуса вокруг подшипника от грязи, стружки и старой смазки. Убедитесь в наличии свободного доступа к подшипнику и необходимого пространства для работы съемника. Если контактирующие поверхности очень сухие, можно обработать их легким проникающим маслом.

Основной принцип безопасного демонтажа заключается в приложении усилия строго к внутреннему кольцу подшипника, которое обычно имеет более плотную (прессовую) посадку на вал. Никогда не прикладывайте усилие напрямую к внешнему кольцу или к телам качения. Усилие должно быть равномерным по окружности кольца.

Основные методы демонтажа

- Использование специализированного съемника (наилучший метод):

- Выбор типа: Используйте подходящие по размеру лапки универсального желобчатого клинового съемника или фиксированный съемник с C-образной скобой под необходимый диаметр вала (Ø30± мм). Лапки съемника должны надежно и плотно зацепиться за внутреннее кольцо подшипника 206 по всей своей ширине, не соскальзывая на сепаратор или тела качения.

- Техника работы: Центральный винт съемника упирается в торец вала. Зацепив лапки строго за внутреннее кольцо, начните равномерно и плавно затягивать гайку или винт съемника. Не допускайте перекоса инструмента. Если сопротивление велико, используйте большее плечо (ключ вместо отвертки), но прикладывайте усилие плавно. При требовании значительного усилия немного отпустите съемник и примените проникающую смазку, дав ей подействовать.

- Способ съема с помощью тисков и отрезка трубы (для валов малых длин):

- Наденьте на торец вала отрезок толстостенной трубы или муфту с внутренним диаметром, незначительно превышающим диаметр вала (31-35 мм), но меньшим наружного диаметра внутреннего кольца подшипника (примерно Ø45-49 мм). Этот элемент будет служить упором.

- Зажмите вал вертикально в тисках таким образом, чтобы подшипник находился над губками. Избегайте сильной деформации вала.

- Поместите деревянный брусок или медную оправку на торец вала. Аккуратными ударами молотка через этот брусок по торцу вала выбивайте подшипник. Упорная труба/муфта должна передавать усилие на внутреннее кольцо, заставляя его сдвигаться по валу вверх.

- Метод "двух пластин" (для съема с небольшого выступа вала):

- Подготовьте две толстые стальные пластины (4-8 мм) или прочные полосы толщиной чуть больше зазора между внутренними кольцами пары подшипников на валу. Прорежьте в центре каждой пластины паз по ширине вала.

- Расположите пластины по обе стороны вала так, чтобы их низушки плотно упирались в внутреннее кольцо снимаемого подшипника 206. Сквозь пазы пластин пропустите стальной стержень или прочный болт достаточной длины.

- Создайте упор для этого стержня (например, гайкой на резьбе стержня или вторым упором на противоположном конце). Осторожными и равномерными ударами молотка по торцу стержня передавайте усилие на пластины, которые подтолкнут внутреннее кольцо подшипника вдоль вала. Движение стержня за один удар – 1-3 мм.

Для сложных случаев, особенно с коррозией "прикипания", допустим осторожный нагрев посадочного места на корпусе вокруг внешнего кольца промышленным феном или паяльной лампой (медленно, круговыми движениями). Нагрев проводится кратковременно только до температуры, легко переносимой тыльной стороной руки (60-80°C), чтобы расширить корпус без отжига металла. Никогда не нагревайте подшипник напрямую. После нагрева немедленно попытайтесь снять подшипник съемником.

Контроль вибрации в процессе эксплуатации

Вибрация подшипника качения 206 является ключевым индикатором его технического состояния. Возрастающий уровень вибраций сигнализирует о возможных дефектах: повреждении беговых дорожек, сепаратора, тел качения или усталости металла. Для мониторинга применяют вибродатчики, устанавливаемые на корпус узла в радиальном и осевом направлениях.

Допустимые параметры вибрации определяются нормами ISO 10816-1 и спецификациями производителя оборудования. Для подшипников 206 в типовых электродвигателях пограничным значением считается 2.8 мм/с (среднеквадратичная скорость вибрации). Превышение этого порога требует остановки оборудования для диагностики.

Методы сбора и анализа данных

- Периодический контроль: замеры виброскорости/виброускорения при техобслуживании

- Постоянный мониторинг: датчики с передачей данных в АСУ ТП

- Спектральный анализ: выявление частотных характеристик дефектов

| Тип дефекта | Характерная частота | Признаки в спектре |

|---|---|---|

| Выкрашивание дорожки | BPFO = (z/2)×(1-d/D×cosα)×fвр | Пики на гармониках |

| Деформация сепаратора | FTF = (1/2)×(1-d/D×cosα)×fвр | Субгармоники |

| Трещина на кольце | BPFI = (z/2)×(1+d/D×cosα)×fвр | Боковые полосы |

- Этап идентификации: Сравнение спектра с реперными характеристиками подшипника 206

- Оценка критичности: Расчет остаточного ресурса по динамике роста вибрации

- Корректирующие меры: Замена подшипника при достижении пограничных значений (≥4.5 мм/с)

Важно: При установке нового подшипника 206 выполните балансировку вала и проверку соосности – нарушение этих параметров вызывает 65% преждевременных отказов.

Диагностика износа подшипника по шуму

Шум подшипника качения, особенно подшипника 206, выступает ключевым индикатором его состояния. Характер звука напрямую взаимосвязан с типом повреждения элементов или деформацией дорожек качения. Важно отличать нормальный равномерный гул (связанный с правильной работой) от аномальных – прерывистых, скрежещущих или визжащих звуков, возникающих при разрушении элементов.

Диагностику проводят методом акустического контроля либо фонендоскопом, что позволяет локализовать источник. Оценка учитывает частотный диапазон: низкочастотные стуки свидетельствуют о люфтах или деформации сепаратора, высокочастотный свист или скрежет – о дефиците смазки, задирах на поверхностях качения или адгезионном износе. Трески или щелчки часто указывают на выкрашивание тел качения или колец.

Основные типы шумов и их причины:

- Неравномерный гул или гудение: Деформация колец (перекос, смещение), повышенная вибрация узла.

- Высокочастотный свист: Недостаток смазки, загрязнение, нарушение шероховатости рабочих поверхностей.

- Периодические стуки или щелчки: Выкрашивание тел качения или беговых дорожек, разрушение сепаратора, попадание твердых частиц.

- Скрежет, хруст: Сильный абразивный износ или задиры из-за масляного голодания или перегруза.

Для объективного анализа рекомендуется сравнивать спектрограмму шума работающего подшипника 206 с эталонной. Прогрессирующее усиление аномальных звуков либо появление дребезжащих гармоник – однозначный сигнал к демонтажу и осмотру. Игнорирование шумовых признаков износа ускоряет катастрофическое разрушение подшипника и выход из строя всего узла.

Типичные причины разрушения подшипника 206

Неправильный монтаж: перекос внутреннего или наружного колец при установке, ударные нагрузки при запрессовке, использование неподходящего инструмента. Несоосность валов приводит к неравномерному распределению нагрузки, провоцируя локальные перегрузки и ускоренный износ рабочих поверхностей. Отсутствие надлежащей смазки или применение несоответствующего смазочного материала вызывает повышенное трение, перегрев и задиры.

Эксплуатационные перегрузки: превышение допустимых радиальных или осевых нагрузок, указанных в технической документации. Паразитные токи вызывают электрическую эрозию дорожек качения. Агрессивные среды провоцируют коррозию металла, а попадание абразивных частиц через поврежденные уплотнения приводит к абразивному износу и деформации тел качения.

- Загрязнение смазки: твёрдые частицы действуют как абразив, оставляя царапины на дорожках качения.

- Дисбаланс валов: вибрации создают переменные нагрузки, инициирующие усталостное выкрашивание.

- Термические деформации: локальный перегрев свыше +120°C снижает твердость материала.

- Неправильное хранение: конденсат на поверхностях при перепадах температуры вызывает коррозионные очаги.

Проверка технического состояния при ТО

Контроль технического состояния подшипника качения 206 является критически важным этапом планового технического обслуживания (ТО) оборудования. Основная цель – выявление ранних признаков износа, повреждений или усталости материалов, позволяющих предотвратить катастрофический отказ узла и связанные с ним простои и затраты на ремонт. Проверка проводится комплексно с использованием доступных средств диагностики для получения объективной картины состояния изделия.

Обязательно учитывайте условия эксплуатации узла: действующие нагрузки (радиальные, осевые), скорости вращения, температуру окружающей среды и смазки, наличие загрязнений или агрессивных сред. Эти факторы напрямую влияют на интенсивность износа и тип возможных дефектов. Все проверки проводятся только после остановки оборудования, снятия вращающихся частей и обеспечения безопасности работников.

Методы и этапы проверки технического состояния подшипника 206

Визуальный осмотр проводится сразу после демонтажа или обеспечения доступа к подшипнику:

- Упаковка и состояние поверхностей: Осмотрите целостность предохранительной жестяной крышки уплотнений, убедитесь в отсутствии их деформации или повреждения. Проверьте поверхности колец (внутреннего и наружного), тел качения и сепаратора на наличие видимых дефектов:

- Задиры и риски на дорожках качения и роликах.

- Раковины (питтинг) или выбоины от усталости материала.

- Образование цветов побежалости (показатель перегрева).

- Трещины или сколы на любых компонентах подшипника.

- Признаки коррозии на стальных поверхностях.

- Целостность сепаратора: Отсутствие трещин, деформаций, забоин или повышенного износа карманов под тела качения.

Проверка плавности вращения (вручную):

- Осторожно повращайте внутреннее кольцо подшипника, удерживая наружное.

- Прислушайтесь к звуку и оцените тактильные ощущения.

- Должно ощущаться:

- Ровное, плавное вращение без рывков или заеданий.

- Отсутствие посторонних шумов (хруста, скрежета).

- Тревожные признаки: Посторонние шумы, заедание, ощутимое препятствие вращению, повышенный "шорох", наличие люфтов.

Измерение зазоров и геометрических параметров:

- Радиальный зазор: Используйте соответствующий инструмент (щуп, индикаторную головку с измерительными скобами) для точного измерения фактического радиального зазора у демонтированного подшипника. Сравните с допустимыми значениями по документации производителя или техническим регламентам на оборудование. Значительное увеличение зазора сверх нормы свидетельствует о критическом износе.

- Осевой люфт: Проверьте ручным смещением колец относительно друг друга в осевом направлении. Измерьте величину люфта индикатором часового типа.

- Контроль геометрических размеров: Если есть подозрения на износ посадочных мест или деформацию самого подшипника, выполните точные замеры основных размеров и сравните их с номинальными значениями для 206.

| Контролируемый размер | Номинальное значение по ГОСТ/ISO (мм) | Цель контроля |

|---|---|---|

| Внутренний диаметр (d) | 30.000 | Износ втулки/вала |

| Наружный диаметр (D) | 62.000 | Износ корпуса |

| Ширина (B) | 16.000 | Осевое смещение/деформация |

| Радиус закругления (r) | 1.0 мин. | Монтажные дефекты |

Анализ смазочного материала:

Внимательно изучите состояние удаленной из подшипника смазки (консистентной или жидкой):

- Наличие металлической стружки или частиц кольца/роликов/сепаратора.

- Уровень загрязнения: Загрязнение абразивом (песок, пыль), продуктами износа других узлов.

- Изменение цвета и консистенции: Потемнение, загустение, наличие воды посторонних примесей.

Вибродиагностика (если оборудование в сбое перед ТО):

Хотя обычно проводится до ТО, результаты спектрального анализа вибраций узла с подшипником 206 дают ценную информацию о его состоянии:

- Повышенный уровень вибрации на характерных частотах собственных колебаний элементов подшипника.

- Появление сторонних гармоник или субгармоник в спектре.

- Изменение уровня вибрации в целом.

Ключевые выводы и действия:

По результатам комплексной проверки принимается решение о дальнейшей судьбе подшипника:

- Годен к дальнейшей эксплуатации: Отсутствие критических визуальных дефектов, плавное вращение, зазоры и размеры в пределах допусков, чистая смазка. После чистки, дефектовки и заправки свежей смазкой подшипник может быть установлен обратно.

- Требует замены: Наличие любого из критических признаков: выраженные задиры, питтинг, трещины, сколы, деформация колец или сепаратора, превышение допустимого радиального или осевого зазора, значительная металлическая стружка в смазке, явный перегрев (цвета побежалости), повышенная вибрация, вызванная подшипником.

Результаты проверки обязательно фиксируются документально (карта дефектации, отчет по ТО) с указанием выявленных проблем и принятых решений. Маркировка или центрирование колец демонтированного узла перед промывкой облегчит точную установку нового или проверенного подшипника.

Правила хранения подшипника до установки

Подшипники качения, включая модель 206, сохраняют работоспособность только при соблюдении строгих правил хранения до монтажа. Неправильные условия приводят к коррозии, деформации сепараторов или изменению свойств смазки, что сокращает срок службы узла.

Упаковку вскрывают непосредственно перед установкой, а до этого момента придерживаются следующих норм:

Ключевые требования

- Температурный режим: +5°C до +25°C, резкие колебания недопустимы.

- Влажность: не выше 65%, исключая конденсат. Хранение рядом с водопроводными трубами или отопительными приборами запрещено.

- Упаковка: Сохранение заводской антикоррозийной бумаги и герметичных коробок. Повреждённую упаковку немедленно заменяют.

Порядок размещения:

- Располагать горизонтально на стеллажах в оригинальной таре.

- Избегать штабелирования более чем в 5 рядов.

- Беречь от вибраций, прямого солнечного излучения и пыли.

| Нельзя | Правильная альтернатива |

| Хранение навалом | Индивидуальное размещение в ячейках |

| Контакты с химикатами | Изоляция в отдельном помещении |

Сроки: Использовать до даты, указанной на упаковке (обычно 2-3 года). Периодически проверять отсутствие коррозии через вентиляционные отверстия коробки.

Защитные покрытия для коррозионных сред

Для подшипника 206, работающего в условиях агрессивных сред, применяют специализированные покрытия колец и тел качения. Основные задачи: предотвращение окисления, замедление электрохимической коррозии и минимизация износа при контакте с химикатами, солёной водой или высоковлажным воздухом.

Наиболее эффективные решения включают многослойное цинкование с хроматированием, формирующее барьерный слой, и пассивирование нержавеющих поверхностей для усиления оксидной плёнки. Альтернативы – гальваническое никелирование толщиной 5–15 мкм или фосфатирование, создающее пористый слой, удерживающий смазку.

Критерии выбора покрытия:

- Толщина слоя: от 5 мкм (фосфатирование) до 20 мкм (цинк-никелевые сплавы);

- Температурный диапазон: никель выдерживает до +400°C, полимеры – до +150°C;

- Совместимость со смазочными материалами (избегать дисульфида молибдена при никелировании).

Ограничения: Покрытия на основе цинка не рекомендуются для точечных контактов из-за риска выкрашивания. Полимерные (эпоксидные, PTFE) требуют контроля адгезии при динамических нагрузках.

| Покрытие | Стойкость к NaCl | Твёрдость (HV) |

|---|---|---|

| Цинк-никель (ZnNi) | 500–1000 часов | 250–400 |

| Химическое Ni-P | 700+ часов | 500–700 |

| Электролитическое Cr | 300 часов | 800–1000 |

Эксплуатация подшипника 206 в условиях ударных нагрузок

Использование радиально-шарикового подшипника 206 (типа 6206) в условиях значительных ударных нагрузок сопряжено с высоким риском преждевременного выхода из строя. Основная опасность заключается в возникновении пластических деформаций (отпечатков) на беговых дорожках рабочих поверхностей колец и телах шариков.

Эти деформации приводят к резкому увеличению шума и вибрации подшипника во время работы, создают точки концентрации напряжений, инициирующие усталостные трещины. Под повторяющимися ударами происходит интенсивное выкрашивание рабочего слоя. Существует высокая вероятность заклинивания внутренних тел качения или поломки сепаратора, приводящая к мгновенному разрушению узла.

Рекомендации и ограничения

Подшипник 206 не рекомендуется применять:

- Как основной элемент в механизмах с частыми и значительными ударными воздействиями (молоты, вибропрессы, строительный инструмент).

- При сильных осевых нагрузках, усугубляющих негативный эффект ударов.

- В высокоскоростных узлах с ударными импульсами из-за огромных пиковых напряжений на малой площади контакта шариков.

При неизбежности кратковременных умеренных ударов:

- Предпочтение следует отдавать подшипникам радиально-упорным или однорядным с повышенным зазором группы С3 (6206 C3), обеспечивающим больший внутренний запас для смягчения воздействий.

- Обязательна высококачественная консистентная смазка повышенной адгезии и вязкости (например, Литин-24), стойкая к выдавливанию, набиваемая с увеличенным на 15-20% объемом.

- Критически важна безупречная центровка валов и посадочных мест во избежание эксцентриситета и дополнительных динамических нагрузок.

- Необходим частый контроль состояния подшипника (виброакустическая диагностика, анализ температуры, визуальный осмотр при ТО) с сокращенными межсервисными интервалами.

Взаимозаменяемость 206 с импортными аналогами

Подшипник 206 (ГОСТ/ТУ) имеет прямой международный аналог – серию 6206 по стандарту ISO/DIN. Этот типоразмер производится всеми ведущими мировыми брендами, что обеспечивает полную геометрическую и нагрузочную совместимость. Основные размеры (внутренний Ø30 мм, наружный Ø62 мм, ширина 16 мм) унифицированы, поэтому взаимозаменяемость возможна без дополнительных доработок посадочных мест.

Ключевое отличие при замене на импортные аналоги – разница в допусках точности и материалах. Европейские (SKF, FAG) и японские (NSK, NTN) производители используют сталь класса SUJ2 и более строгий контроль шероховатостей дорожек качения. Перед установкой проверяйте класс допустимого радиального зазора (CN для стандартной замены) и тип комплектации смазкой (чаще всего используется литиевая основа NLGI-2).

Таблица соответствия аналогов

| Производитель | Маркировка | Страна |

|---|---|---|

| SKF | 6206-2Z (с защитными шайбами) | Швеция |

| FAG | 6206-C | Германия |

| NTN | 6206LU | Япония |

| Timken | 6206-2RS | США |

Рекомендации по замене:

- Для высокооборотных узлов выберите аналоги с суффиксом ZZ (металлические экраны) или C3 (увеличенный радиальный зазор для высоких температур)

- При работе в агрессивной среде используйте версии 2RS с двухсторонними резиновыми уплотнениями

- Проверяйте соответствие посадочных размеров по каталогам – частичные аналоги (например, 206K по ISO) требуют контроля диаметра отверстия.

Области применения подшипников 206 в технике

Универсальные габариты и оптимальная грузоподъемность подшипника 206 (внутренний диаметр 30 мм, наружный 62 мм, ширина 16 мм) обеспечивают его широкое внедрение в конструкции различного оборудования. Способность работать при умеренных радиальных и осевых нагрузках делает его идеальным решением для вращающихся узлов с высокой частотой вращения.

Простота монтажа, совместимость с корпусными узлами стандартных размеров и доступная стоимость предопределили применение 206-й модели в массовых сериях промышленной и бытовой техники. Качественные показатели сохраняются в диапазоне температур от -30°C до +120°C при условии своевременного обслуживания.

Основные сферы эксплуатации:

- Электродвигатели малой и средней мощности (вентиляторы, насосы, станки)

- Автокомпоненты: генераторы, стартеры, водяные и топливные насосы

- Сельхозтехника: шпиндели культиваторов, компоненты комбайнов

- Конвейерные системы: ролики, приводные валы транспортеров

- Бытовые приборы: стиральные машины, дрели, компрессоры холодильников

- Промышленные редукторы с высокой скоростью вращения

Список источников

При подготовке материалов о подшипниках, включая модель 206, используются данные из специализированных технических документов и нормативных актов. Важно обращаться непосредственно к оригинальным источникам для получения точных характеристик и рекомендаций по эксплуатации.

Ниже приведён перечень основных категорий источников, содержащих информацию о габаритах, параметрах, допустимых нагрузках и условиях работы подшипника 206. Указанные ресурсы доступны в виде печатных изданий, электронных документов и справочных систем.

- ГОСТ 8338-75 "Подшипники шариковые радиальные однорядные" - определяет базовые размеры, классы точности и технические требования.

- Каталоги ведущих производителей подшипников: SKF, FAG (Schaeffler Group), NSK, Timken, включая разделы справочных таблиц по размерным рядам.

- Технические руководства по монтажу и обслуживанию подшипниковой продукции от заводов-изготовителей.

- Справочники для инженеров-конструкторов и механиков, такие как "Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование" и аналогичные издания.

- Отраслевые нормативные документы, регламентирующие применение подшипников в машиностроении (например, отраслевые стандарты ОСТ).