Подвеска Газели - основа плавности хода

Статья обновлена: 28.02.2026

Подвеска автомобиля Газель напрямую определяет качество движения и уровень комфорта при эксплуатации.

Эта система обеспечивает устойчивость на дороге, гасит вибрации от неровностей и влияет на управляемость.

Исправная подвеска снижает утомляемость водителя, защищает груз от повреждений и повышает безопасность поездки.

Типы подвесок Газели: зависимая и независимая конструкция

Конструкция подвески Газели напрямую определяет комфорт, грузоподъемность и управляемость автомобиля. Производитель применял два основных типа, каждый со своими особенностями эксплуатации и техническими характеристиками.

Выбор между зависимой и независимой подвеской влияет на распределение нагрузок, плавность хода и ремонтопригодность. Понимание их различий помогает водителям оптимизировать использование коммерческого транспорта под конкретные задачи.

Зависимая подвеска

Классическая схема для задней оси большинства Газелей. Жесткая балка соединяет оба колеса, перемещение одного напрямую влияет на второе. Основные компоненты:

- Рессоры (листовые пружины) – гасят удары и держат вес груза

- Амортизаторы – уменьшают раскачку

- Продольные реактивные штанги – стабилизируют мост

Преимущества: Высокая прочность, большая грузоподъемность, простота конструкции и низкая стоимость обслуживания. Недостатки: Ухудшение сцепления на неровностях, повышенная тряска в салоне при порожнем кузове.

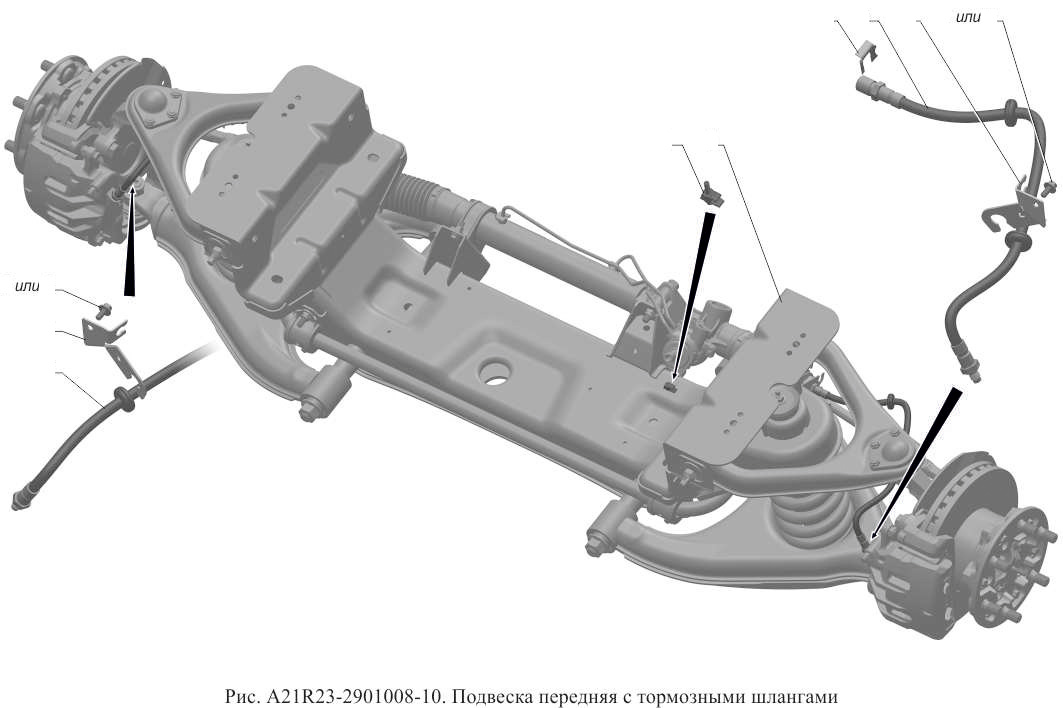

Независимая подвеска

Применялась на передней оси и в некоторых модификациях Next задней оси. Колеса движутся автономно благодаря отсутствию жесткой связи. Конструктивные элементы:

- Рычаги (верхние и нижние) – задают траекторию хода колеса

- Винтовые пружины – воспринимают вертикальные нагрузки

- Стабилизатор поперечной устойчивости – снижает крены в поворотах

Преимущества: Лучшее сцепление с дорогой, повышенный комфорт для водителя, точное управление. Недостатки: Сложнее в ремонте, дороже в обслуживании, ограниченная грузоподъемность по сравнению с рессорами.

| Критерий | Зависимая | Независимая |

|---|---|---|

| Комфорт при малой загрузке | Низкий | Высокий |

| Максимальная нагрузка | До 1,5 тонн | До 1 тонны |

| Стоимость ремонта | Низкая | Средняя/Высокая |

Распространенные неисправности пружин на Газели Next

Пружины подвески Газели Next постоянно подвергаются высоким нагрузкам, особенно при эксплуатации в коммерческих целях с полной загрузкой. Их основная функция – поддержание клиренса и поглощение ударов от неровностей дороги, напрямую влияя на комфорт водителя и сохранность груза.

Регулярное воздействие перепадов температур, дорожных реагентов, вибраций и ударных нагрузок приводит к постепенному износу пружин. Своевременное выявление характерных неисправностей позволяет предотвратить более серьезные поломки подвески и избежать внезапной потери управляемости.

Типичные проблемы пружин подвески

- Проседание (усталость металла): Уменьшение высоты пружины из-за потери упругости. Признаки: снижение клиренса, жесткие удары в подвеске при проезде неровностей, неравномерный износ шин.

- Механический излом витка: Появление трещин или полное разрушение одного или нескольких витков. Причины: усталость металла, коррозия, резкие перегрузки (например, наезд на глубокую выбоину).

- Интенсивная коррозия: Разрушение поверхности металла под воздействием влаги и реагентов. Последствия: уменьшение сечения прутка пружины, резкое снижение прочности, риск внезапного разрушения.

- Деформация (искривление): Изменение геометрии пружины из-за бокового удара или перекоса. Симптомы: крен кузова в одну сторону, увод автомобиля с траектории.

Резинометаллические шарниры: ресурс и признаки износа

Ресурс резинометаллических шарниров подвески "Газели" составляет 50-80 тыс. км пробега, но этот показатель критично зависит от условий эксплуатации. Постоянная езда по разбитым дорогам, перегруз автомобиля или агрессивный стиль вождения сокращают срок службы элементов в 1,5-2 раза.

Конструктивно шарниры состоят из металлической втулки с запрессованной резиновой вставкой, которая гасит колебания и обеспечивает подвижное соединение рычагов. При разрушении демпфирующего слоя возникают люфты, нарушающие геометрию подвески и ускоряющие износ смежных деталей.

Характерные симптомы износа

О необходимости замены свидетельствуют:

- Стук или скрип в передней подвеске при проезде неровностей на малой скорости

- "Увод" руля в сторону при торможении

- Неравномерный износ протектора шин ("пятнами")

- Повышенная вибрация на руле при разгоне

- Видимое растрескивание или расслоение резиновых элементов

| Проверка | Методика | Критерий неисправности |

|---|---|---|

| Визуальный осмотр | Контроль целостности резины | Трещины глубже 5 мм, отслоения от металла |

| Люфт-тест | Раскачка рычага монтировкой | Осевое смещение более 3 мм |

| Динамическая проверка | Резкое торможение на 20 км/ч | Смещение колеса относительно оси симметрии |

Важно: Изношенные шарниры не подлежат ремонту – требуется замена в сборе. Использование неоригинальных запчастей низкого качества приводит к повторному выходу из строя через 15-20 тыс. км. При установке новых элементов обязательна проверка углов развала-схождения.

Технология замены амортизаторов своими руками

Перед началом работ подготовьте необходимые инструменты: домкрат, комплект гаечных ключей, торцевые головки, монтировку и новые амортизаторы, рекомендованные производителем для Газели. Обязательно зафиксируйте автомобиль противооткатными башмаками и наденьте защитные очки.

Ослабьте колесные болты на нужной оси, затем поднимите кузов домкратом и установите на надежную опору. Снимите колесо для беспрепятственного доступа к амортизатору – это упростит демонтаж узла.

Последовательность демонтажа и установки

- Открутите верхнее крепление амортизатора в подкапотном пространстве (для передней подвески) или внутри салона (для задних стоек), предварительно сняв декоративные заглушки.

- Отсоедините нижний крепеж, соединяющий шток с поворотным кулаком или балкой. При закисании болтов используйте WD-40.

- Аккуратно извлеките старый амортизатор, слегка раскачивая его для освобождения от посадочных мест.

Перед монтажом нового амортизатора обязательно сравните длину и конструкцию старой и новой детали. Сожмите шток рукой до упора и плавно отпустите – исправный амортизатор должен равномерно вернуться в исходное положение.

| Этап | Критичные ошибки | Рекомендации |

|---|---|---|

| Затяжка креплений | Перекос резьбы | Затягивайте болты при опущенном домкрате |

| Сборка | Повреждение пыльника | Убедитесь в правильном положении резиновых втулок |

Установите новый амортизатор в обратной последовательности, наживив болты верхнего и нижнего креплений без окончательной затяжки. Только после полного опускания автомобиля и снятия с опор окончательно затяните все соединения с рекомендуемым моментом. Повторите операцию для остальных стоек.

Роль стабилизатора поперечной устойчивости в управляемости

Стабилизатор поперечной устойчивости напрямую влияет на безопасность и предсказуемость поведения автомобиля "Газель" в поворотах. Он представляет собой упругую металлическую штангу, соединяющую подвески противоположных колес через стойки или рычаги, что позволяет синхронизировать их перемещение при кренах кузова.

При вхождении в поворот центробежная сила вызывает крен, при котором колеса одной стороны разгружаются, теряя контакт с дорогой. Стабилизатор сопротивляется этому скручиванию, перераспределяя нагрузку и прижимая разгруженные колеса к поверхности. Это сохраняет пятно контакта шин с асфальтом, предотвращая снос оси.

Ключевые функции элемента

- Снижение кренов: Ограничивает опасный наклон кузова при резких маневрах

- Стабилизация траектории: Помогает удерживать заданное направление без рысканий

- Повышение сцепления: Сохраняет равномерное давление в шинах на неровностях

Неисправность стабилизатора (трещины в штанге, износ втулок или стоек) проявляется через:

- Чрезмерное раскачивание кузова

- Стуки в передней подвеске на кочках

- Увод автомобиля в сторону при торможении

| Параметр | Без стабилизатора | С исправным стабилизатором |

|---|---|---|

| Угол крена в повороте | Более 7° | 3°-5° |

| Скорость безопасного прохода поворота | Снижена на 25-30% | Соответствует паспортной |

Важно: Нагрузки на стабилизатор у коммерческого транспорта выше из-за переменной массы груза. Регулярная диагностика соединений и целостности штанги обязательна для сохранения курсовой устойчивости "Газели" при полной загрузке.

Диагностика стуков в передней подвеске за 6 шагов

Стуки в передней подвеске Газели – распространённая проблема, напрямую влияющая на безопасность и комфорт. Своевременная диагностика позволяет точно определить источник посторонних звуков и избежать дорогостоящего ремонта.

Проверку начинайте на неподвижном автомобиле с визуального осмотра, после чего переходите к активным тестам. Для точности потребуется помощь напарника и базовые инструменты: домкрат, монтировка, фонарик.

Пошаговая процедура диагностики

- Визуальный осмотр узлов

Проверьте целостность пыльников шаровых опор и рулевых наконечников. Осмотрите сайлент-блоки рычагов на предмет трещин резины. Ищите подтёки масла на стойках стабилизатора и амортизаторах.

- Контроль затяжки креплений

Ключом проверьте моменты затяжки:

- Гайки крепления амортизаторов (верхние и нижние)

- Болты стабилизатора поперечной устойчивости

- Крепления поперечины подвески к кузову

- Тест на раскачивание

Резко надавите на передний бампер сверху вниз 3-4 раза, затем отпустите. Наблюдайте за поведением кузова:

- Избыточные колебания – признак износа амортизаторов

- Щелчки при остановке движения указывают на опорные подшипники

- Проверка шаровых опор

Поддомкратьте колесо. Монтировкой, установленной между рычагом и поворотным кулаком, создайте рычажное усилие. Люфт или стук – сигнал о неисправности шаровой.

- Диагностика рулевых тяг

Попросите помощника поворачивать руль на 10-15° влево-вправо. Контролируйте руками:

- Люфт в наконечниках тяг

- Зазоры в маятниковом рычаге

- Состояние карданчика рулевой колонки

- Тест на движение

Проведите пробную поездку по неровностям на малой скорости:

- Стук при переезде "лежачих полицейских" – износ сайлент-блоков

- Звуки на поворотах – проблемы со стабилизатором

- Дребезжание на мелких кочках – износ втулок амортизаторов

Важно: Все работы выполняйте на ровной площадке с обездвиженным автомобилем (ручник + противооткатные упоры). При выявлении неисправности замените деталь парой на соседнем колесе для равномерного износа.

Критерии выбора новых амортизаторов для комфорта

Правильный подбор амортизаторов напрямую определяет плавность хода, снижение вибраций и общую управляемость "Газели" на неровных дорогах. Учитывайте конструктивные особенности подвески вашей модели, включая тип креплений и допустимые нагрузки на ось.

Акцентируйте внимание на характеристиках, обеспечивающих мягкое гашение ударов без излишних кренов кузова. Качественные стойки минимизируют "пробои" при наезде на крупные препятствия, сохраняя стабильность траектории движения.

Ключевые параметры для оценки

- Тип рабочего механизма: Гидравлические двухтрубные демпфируют плавнее, но склонны к перегреву. Газонаполненные (низкого давления) стабильнее на длинных дистанциях, сохраняя комфортную жесткость.

- Характеристики демпфирования: Выбирайте амортизаторы с увеличенным ходом отбоя и плавным нарастанием сопротивления при сжатии – это снизит тряску на мелких кочках.

- Специфика дорожного покрытия: Для преимущественно городской эксплуатации с умеренными неровностями подойдут мягкие настройки. При частых поездках по грунтовкам рассмотрите варианты с усиленным кожухом штока.

| Параметр | Влияние на комфорт |

|---|---|

| Степень регулировки | Адаптивные модели (с изменяемой жесткостью) оптимальны для разных условий, но дороже |

| Температурная стабильность | Сохраняют рабочие свойства при длительном нагреве, предотвращая "провалы" |

| Комплектующие | Наличие защитного гофра и качественных сальников продлевает ресурс |

- Проверьте совместимость: Сверяйте каталожные номера производителя с вашей модификацией "Газели".

- Оцените ресурс: Резинотехнические элементы должны выдерживать не менее 60 000 км пробега.

- Протестируйте поведение: После установки проверьте отсутствие стуков и "раскачивания" на скоростных поворотах.

Влияние просевших рессор на грузоподъемность

Проседание рессор существенно снижает эксплуатационную грузоподъемность автомобиля. Пружинные свойства ослабевают, листы теряют правильный прогиб, и подвеска перестает эффективно воспринимать и распределять массу груза по осям.

Даже при частичной загрузке кузов оказывается критически близко к ограничителям хода сжатия или касается их. Это приводит к жестким ударам на неровностях, ускоренному износу узлов подвески и риску повреждения груза из-за отсутствия рабочего хода амортизации.

Ключевые последствия проседания

- Смещение центра тяжести: Завал назад увеличивает нагрузку на заднюю ось, перегружая рессоры и шины, одновременно ухудшая управляемость из-за разгрузки передка.

- Нарушение геометрии: Изменение клиренса и углов установки мостов провоцирует ускоренный износ резины, подшипников ступиц и карданных шарниров.

- Потеря запаса прочности: Рессоры работают на пределе, теряя способность компенсировать динамические нагрузки (торможение, виражи), что грозит поломкой листов или кронштейнов (коренников).

Эксплуатация с просевшими рессорами формально позволяет разместить номинальный вес в кузове, но фактическая безопасная грузоподъемность снижается на 20-40%. Превышение реальных возможностей деформированной подвески ведет к:

- Резкому росту тормозного пути из-за просадки кузова и смещения векторов сил.

- Опасному раскачиванию и "клевкам" при маневрах, особенно на высокой скорости.

- Деформации или разрушению рессорных пакетов, креплений рессор к раме.

| Состояние рессор | Безопасная нагрузка* | Риск при полной загрузке |

|---|---|---|

| Нормальные | До 1500 кг | Минимальный (в рамках паспортных норм) |

| Просевшие (>15-20% от высоты) | До 900-1100 кг | Высокий (поломка подвески, потеря контроля) |

*Пример для Газели NEXT бортовой (ориентировочные значения)

Правильная регулировка развала-схождения после ремонта

После замены компонентов подвески Газели (рычагов, шаровых опор, сайлентблоков) геометрия колес неизбежно нарушается. Даже незначительные отклонения углов установки приводят к ускоренному износу резины, ухудшению управляемости и повышенной нагрузке на детали ходовой части.

Процедура регулировки выполняется исключительно на компьютерном стенде, так как требует точного измерения трех параметров: угла развала колес (вертикальный наклон), угла схождения (направление колес относительно продольной оси) и кастера (продольный наклон оси поворота). Самостоятельная настройка "на глаз" категорически недопустима.

Ключевые этапы регулировки

Обязательные условия перед началом работ:

- Давление в шинах соответствует норме производителя

- Диски не имеют механических повреждений (требуется проверка на биение)

- Люфты рулевых тяг и подшипников ступиц устранены

- Автомобиль загружен согласно эксплуатационной массе (топливный бак полный, водитель на месте)

Основные регулируемые параметры:

| Параметр | Допустимый диапазон (передняя ось) | Последствия отклонений |

| Схождение | 0°10' ± 0°20' | Пилообразный износ шин, вибрация руля |

| Развал | -0°30' ± 0°30' | Увод автомобиля в сторону, неравномерный износ протектора |

Технологическая последовательность:

- Установка датчиков на колеса с предварительной компенсацией биения дисков

- Сканирование исходных параметров в статике и при повороте руля

- Корректировка схождения регулировкой длины рулевых тяг

- Проверка угла кастера (требует замены деталей при отклонениях)

- Тест-драйв для подтверждения устранения увода и стабильности курса

Регулировку необходимо проводить после каждого вмешательства в ходовую часть, даже если заменялась только одна деталь. Игнорирование этой процедуры сокращает ресурс шин на 30-50% и провоцирует преждевременный выход из строя новых узлов подвески из-за некорректной нагрузки.

Дефекты сайлентблоков задней балки и их последствия

Разрушение резиновой втулки – основной дефект, проявляющийся трещинами, расслоением или полным разрывом эластомера между металлическими обоймами. Это происходит из-за естественного старения резины, постоянных ударных нагрузок, воздействия агрессивных реагентов или перегрева.

Деформация или смещение внутренней/внешней обоймы возникает при превышении допустимых нагрузок, сильных ударах (например, при наезде на глубокую выбоину) или коррозии металлических частей. Нарушение геометрии крепления ухудшает работу узла.

Опасные последствия износа

Неисправные сайлентблоки задней балки провоцируют целый ряд проблем:

- Ухудшение управляемости: Появляется «виляние» задней части, машину может уводить в сторону при торможении или наборе скорости.

- Повышенный шум и вибрации: Удары и скрипы передаются на кузов, особенно заметные на неровной дороге.

- Ускоренный износ смежных деталей: Возрастает нагрузка на амортизаторы, пружины, шины и элементы самой балки, приводя к их преждевременному выходу из строя.

Критическим последствием становится деформация задней балки. Разбитые сайлентблоки не фиксируют балку должным образом, из-за чего под нагрузкой может нарушиться ее положение. Это приводит к:

- Неравномерному износу протектора шин ("съеденная" резина по краям).

- Смещению оси задних колес, что визуально заметно по их неправильному развалу/схождению.

- Риску потери контроля над автомобилем в экстренных ситуациях из-за непредсказуемого поведения задней подвески.

Своевременная диагностика состояния сайлентблоков и их замена при первых признаках неисправности – обязательное условие безопасности, комфорта и сохранения ресурса всей ходовой части Газели.

Усиленные пружины для перевозки тяжелых грузов

Стандартные пружины Газели рассчитаны на средние эксплуатационные нагрузки, но при регулярной транспортировке тяжелых грузов они быстро проседают, ухудшая клиренс и управляемость. Усиленные аналоги сохраняют геометрию подвески даже при полной загрузке кузова, предотвращая контакт элементов шасси с дорожным покрытием на неровностях.

Жесткость усиленных пружин минимизирует крен кузова в поворотах и продлевает ресурс амортизаторов за счет стабилизации вертикальных колебаний. Это критично для сохранения траектории движения с грузом, особенно на скоростных участках дорог или при экстренном маневрировании.

Ключевые преимущества усиленных пружин

- Повышенная грузоподъемность – выдерживают от 1.5 до 2 тонн в зависимости от модификации

- Увеличенный срок службы – специальные сплавы противостоят усталости металла

- Защита узлов подвески – снижают ударные нагрузки на рычаги и ступицы

| Параметр | Стандартные пружины | Усиленные пружины |

|---|---|---|

| Макс. нагрузка на ось | 1200 кг | 1800 кг |

| Толщина прутка | 13 мм | 16-18 мм |

| Ресурс при перегрузках | 20-30 тыс. км | 70-100 тыс. км |

При выборе учитывайте необходимость одновременной замены амортизаторов на усиленные модели – стандартные демпферы не смогут эффективно гасить колебания жесткой подвески. Для экстремальных нагрузок рекомендованы пакетные решения с установкой дополнительных рессор.

Сравнение оригинальных и неоригинальных комплектующих

Оригинальные детали подвески для Газели производятся по спецификациям завода-изготовителя, что гарантирует полное соответствие геометрии, материалов и допусков. Они проходят многоступенчатый контроль качества и рассчитаны на полный срок эксплуатации узла, обеспечивая предсказуемую работу амортизаторов, сайлентблоков и рычагов в любых дорожных условиях.

Неоригинальные аналоги часто предлагают более низкую цену за счет упрощения технологии производства или использования материалов с ухудшенными характеристиками. Такие компоненты могут иметь отклонения в размерах, что приводит к ускоренному износу сопрягаемых элементов, появлению стуков и нарушению развал-схождения.

Ключевые отличия в эксплуатации

- Ресурс: Оригинал служит 60-100 тыс. км против 20-50 тыс. км у большинства аналогов

- Управляемость: Штатные компоненты сохраняют точную реакцию на поворотах, тогда как дешевые замены часто вызывают "ватность" руля

- Безопасность: Сертифицированные детали исключают риск внезапной поломки (например, трещины рычага)

| Параметр | Оригинал | Аналог |

|---|---|---|

| Совместимость | 100% соответствие посадочным местам | Риск несовпадения крепежей |

| Вибрации | Эффективное гашение колебаний | Усиленная тряска на неровностях |

| Гарантия | Официальная поддержка дилеров | Ограниченные обязательства |

При выборе неоригинальных запчастей критично оценивайте производителя: только компоненты Tier-1 (например, TRW, Lemforder) приближаются по характеристикам к оригиналу. Дешевые безымянные аналоги быстро деформируют посадочные гнезда и увеличивают нагрузку на смежные узлы подвески.

Порядок замены шаровых опор на Газели

Перед началом работ убедитесь в наличии всех необходимых инструментов и новой шаровой опоры. Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде с противооткатными упорами под задними колесами.

Демонтируйте колесо с соответствующей стороны, предварительно ослабив болты на весу и окончательно выкрутив их после поддомкрачивания. Отсоедините тормозной суппорт, подвесив его на проволоке, чтобы избежать повреждения тормозного шланга.

Необходимые инструменты и материалы

- Набор рожковых и накидных ключей

- Головки с воротком (19-22 мм)

- Съемник шаровых опор (типа "вилка")

- Молоток и монтировка

- Домкрат и страховочные подставки

- Динамический ключ

- Новая шаровая опора в сборе

- WD-40 или аналог для резьбовых соединений

Последовательность демонтажа:

- Обработайте резьбовые соединения проникающей смазкой за 10-15 минут до начала работ

- Снимите стопорную шайбу и открутите гайку пальца шаровой опоры

- Установите съемник между поворотным кулаком и рычагом подвески

- Аккуратными ударами молотка выпрессуйте палец из посадочного гнезда

- Выкрутите три болта крепления корпуса опоры к рычагу подвески

При установке новой детали:

- Очистите посадочное место на рычаге от грязи и коррозии

- Закрепите корпус опоры болтами, соблюдая заводской момент затяжки (140-160 Н∙м)

- Вставьте палец опоры в поворотный кулак, зафиксируйте новой гайкой

- Проверьте отсутствие люфта при покачивании монтировкой

- Установите тормозной диск и суппорт на штатные позиции

После сборки обязательна проверка углов установки колес. Эксплуатация без регулировки развала-схождения приводит к ускоренному износу шин и элементов подвески.

Защита подвески при эксплуатации на грунтовках

Грунтовые дороги создают экстремальные нагрузки на подвеску Газели из-за постоянных ударов, вибраций и неравномерного покрытия. Камни, глубокие колеи и ухабы провоцируют ускоренный износ шаровых опор, сайлентблоков, амортизаторов и пружин, сокращая ресурс узла.

Регулярная езда по бездорожью требует дополнительных мер для сохранения целостности подвески. Без профилактики и адаптации компонентов к сложным условиям неизбежны деформации рычагов, течи амортизаторов и разрушение резинотехнических элементов, что напрямую влияет на безопасность и комфорт.

Ключевые меры для сохранения подвески

- Контроль давления в шинах: Снижение давления до 1,8-2,0 атм (в зависимости от нагрузки) увеличивает пятно контакта и амортизацию ударов.

- Усиление критических узлов:

- Замена штатных пружин на усиленные с прогрессивной жесткостью

- Установка амортизаторов с увеличенным ходом и защитными кожухами

- Применение полиуретановых сайлентблоков вместо резиновых

- Регламентная диагностика:

- Проверка люфтов шаровых опор и рулевых тяг – каждые 3 000 км пробега по грунтовкам

- Контроль состояния пыльников и защитных чехлов – после каждого выезда на бездорожье

- Скоростной режим: Движение по ухабистым участкам на скорости не выше 40 км/ч для минимизации ударных нагрузок.

| Элемент подвески | Риск на грунтовке | Способ защиты |

| Рычаги | Деформация от ударов о камни | Установка стальных защитных плит (картеров) |

| Стойки амортизаторов | Загрязнение/повреждение штока | Монтаж гофрированных пыльников с двойным уплотнением |

| Резинометаллические шарниры | Разрыв втулок при перекосах моста | Использование сферических подшипников (шаровых) вместо сайлентблоков |

Обязательная мойка днища после поездок устраняет абразивную грязь, вызывающую коррозию. Для машин с постоянной эксплуатацией на грунтовках рекомендована дополнительная антикоррозийная обработка кронштейнов и сварных швов подвески раз в 6 месяцев.

Сезонное обслуживание: подготовка к зиме

Зимняя эксплуатация предъявляет повышенные требования к подвеске Газели из-за низких температур, снежных заносов и химических реагентов. Регулярная проверка и обслуживание узлов перед холодным сезоном предотвращает ускоренный износ деталей и обеспечивает предсказуемое поведение автомобиля на скользкой дороге.

Особое внимание уделите состоянию сайлентблоков, шаровых опор и амортизаторов, так как их неисправности в гололед критично влияют на управляемость. Замена изношенных резинометаллических шарниров и демпфирующих элементов снижает риски потери контроля при экстренном маневрировании.

Ключевые этапы подготовки подвески

- Диагностика амортизаторов: проверка на подтеки масла, равномерность отбоя/сжатия и отсутствие стуков.

- Контроль шаровых опор: оценка люфтов вертикальной рукой при вывешенном колесе.

- Ревизия рычагов: выявление трещин, деформаций и коррозии металлоконструкций.

Обязательно обработайте резьбовые соединения (проушины амортизаторов, крепеж стабилизатора) антикоррозийной смазкой. Это упростит демонтаж при ремонте и защитит от закисания.

| Элемент | Риск при зимней эксплуатации | Профилактическая мера |

|---|---|---|

| Стойки стабилизатора | Обрыв при езде по ухабистому снегу | Замена при малейшем признаке деформации |

| Резиновые пыльники | Растрескивание от мороза и реагентов | Обработка силиконовой смазкой |

- Проверьте давление в шинах – снижение на 0.2 бара компенсирует сжатие холодного воздуха.

- Убедитесь в отсутствии течей из рулевых тяг и наконечников – влага внутри ускоряет коррозию.

- Очистите дренажные отверстия в лонжеронах для предотвращения скопления ледяной грязи.

Причины быстрого износа шин из-за подвески

Неправильный развал-схождение – основная проблема. При нарушении углов установки колес шина теряет полный контакт с дорогой, что приводит к ускоренному истиранию протектора по краям или центру в зависимости от типа отклонения.

Люфты и деформации элементов подвески вызывают биение колес. Изношенные шаровые опоры, сайлент-блоки или рулевые наконечники создают вибрацию и неравномерное распределение нагрузки на покрышку, провоцируя "пятнистый" износ.

Дополнительные факторы износа

- Просевшие пружины/амортизаторы – уменьшают клиренс, увеличивая угол работы подвески и давление на внешние кромки шин.

- Деформированные рычаги – меняют геометрию подвески даже при корректном сход-развале.

- Неисправные ступичные подшипники – создают люфт колеса, вызывая конусовидный износ протектора.

| Тип неисправности | Вид износа шины |

| Неправильный кастер | Одностороннее истирание плечевой зоны |

| Износ сайлент-блоков | Волнообразный износ по кромке ("пила") |

| Сломанная пружина | Локальное истирание с внутренней стороны |

Технология восстановления передних рычагов

Восстановление передних рычагов подвески Газели начинается с тщательной диагностики и демонтажа. Детали очищаются от загрязнений, после чего проводится дефектовка для выявления трещин, деформаций и износа сайлентблоков. Особое внимание уделяется посадочным местам под втулки и шаровые опоры, так как их геометрия критична для безопасности.

Основные этапы включают механическую обработку изношенных зон, наплавку металла и последующую расточку до номинальных размеров. При сильных повреждениях применяется правка на гидравлическом прессе с контролем углов. Обязательной замене подлежат все резинотехнические элементы и крепеж.

Ключевые операции процесса

- Замена сайлентблоков: запрессовка новых втулок с использованием адаптеров

- Восстановление шаровых соединений: расточка гнезд и установка ремонтных вставок

- Усиление конструкции: наварка армирующих пластин в зонах высоких нагрузок

| Контролируемый параметр | Допустимое отклонение |

| Соосность крепежных отверстий | не более 0,2 мм |

| Параллельность осей проушин | ±0,15° |

После механической обработки рычаги проходят пескоструйную очистку и наносятся антикоррозийные покрытия. Финишный этап – балансировка и контрольная сборка с шаровыми опорами для проверки углов установки.

Гидравлические vs газомасляные амортизаторы: отличия

Гидравлические амортизаторы заполнены исключительно маслом. При сжатии жидкость перетекает через клапаны внутри корпуса, преобразуя энергию удара в тепло. Конструкция простая и надёжная, но при интенсивной работе масло может вспениваться, что временно снижает эффективность демпфирования.

Газомасляные модели содержат масло и азот под давлением (6-15 атмосфер), разделённые плавающим поршнем. Газовый подпор предотвращает вспенивание масла, обеспечивая стабильную работу даже на неровных дорогах. Это повышает отзывчивость подвески и точность управления.

Ключевые различия

- Стабильность: Газомасляные сохраняют эффективность при длительных нагрузках благодаря отсутствию пенообразования.

- Жёсткость: Газовый подпор увеличивает сопротивление сжатию, делая ход подвески более собранным.

- Температурный режим: Гидравлические сильнее подвержены "проседанию" при перегреве.

| Параметр | Гидравлические | Газомасляные |

|---|---|---|

| Заполнение | Только масло | Масло + азот |

| Реакция на кочки | Мягче | Жёстче |

| Цена | Ниже | Выше на 20-40% |

Для коммерческого использования (перевозка грузов, плохие дороги) газомасляные амортизаторы предпочтительнее из-за устойчивости к перегреву. В городских условиях с лёгкими нагрузками достаточно гидравлических моделей при ограниченном бюджете.

Контроль состояния подрамника и крепежа

Регулярный осмотр подрамника – критически важная процедура для сохранения целостности подвески Газели. Конструкция воспринимает ударные нагрузки и вибрации, что со временем приводит к усталости металла и деформациям. Особое внимание уделяйте зонам крепления рычагов, амортизаторов и стабилизатора поперечной устойчивости.

Систематически проверяйте состояние крепежных болтов и гаек на всех точках соединения подрамника с кузовом и элементами подвески. Ослабление затяжки или повреждение резьбы немедленно скажется на управляемости и ускорит износ деталей. Используйте только оригинальные болты с рекомендованным моментом затяжки.

Ключевые этапы диагностики

- Визуальный осмотр на подъемнике: Ищите трещины, коррозию, следы масла (указывают на износ сальников агрегатов).

- Контроль зазоров: Проверьте люфты в сайлент-блоках и шаровых опорах, закрепленных на подрамнике.

- Момент затяжки крепежа: Перетяните ответственные соединения динамометрическим ключом согласно данным завода-изготовителя.

- Геометрия конструкции: При серьезных ударах (наезд на препятствие) проверьте отсутствие перекоса рамы специнструментом.

Игнорирование дефектов подрамника вызывает дисбаланс подвески, ускоренный износ шин, появление гула и вибрации на руле. При обнаружении трещин или критической коррозии запрещена эксплуатация до восстановления сваркой или замены узла.

| Элемент | Периодичность контроля | Критичные признаки износа |

|---|---|---|

| Крепления к кузову | Каждое ТО (15 тыс. км) | Следы самооткручивания, деформация шайб |

| Точки крепления рычагов | Каждое ТО | Трещины вокруг проушин, разрыв сайлент-блоков |

| Лонжероны подрамника | Раз в 30 тыс. км | Коррозия более 30% толщины металла, вмятины |

Модернизация подвески для улучшения комфорта

Замена штатных амортизаторов на газомасляные или адаптивные модели – первый шаг к снижению вибраций и плавности хода. Такие компоненты эффективнее гасят удары от неровностей дороги, сохраняя стабильный контакт колес с покрытием даже при частичной разгрузке. Особое внимание уделяется подбору характеристик демпфирования под конкретные условия эксплуатации и вес автомобиля.

Установка усиленных пружин с переменным шагом витков или пневмобаллонов вместо рессор радикально меняет характер работы подвески. Эти элементы обеспечивают прогрессивную жесткость: мягкое срабатывание на мелких кочках и упругое сопротивление при серьезных препятствиях. Дополнительно регулируется клиренс, что актуально для загруженных коммерческих модификаций.

Ключевые направления доработок

- Стабилизаторы поперечной устойчивости – тонкостенные втулки из полиуретана снижают крены в поворотах без ущерба комфорту

- Демпфирующие проставки – резиновые буферы между рамой и рессорами поглощают ударные нагрузки

- Тяги Панара – устранение поперечного смещения моста для предсказуемой реакции на ухабах

| Компонент | Эффект модернизации | Срок службы |

|---|---|---|

| Сайлентблоки рычагов | Снижение передаваемых на кузов вибраций | До 70 000 км |

| Пневмоподвеска заднего моста | Автоматическое поддержание уровня кузова | От 100 000 км |

Комплексный подход включает балансировку жесткости передней и задней осей: перераспределение энергопоглощения предотвращает "кивки" при торможении и раскачивание на волнах асфальта. Для пикапов критична замена рессорного подхвата на эластичные элементы типа Z-образной скобы, рассеивающей вибрации от пустого кузова.

Рекомендации по пробегу между обслуживаниями

Регулярное техническое обслуживание подвески Газели напрямую влияет на сохранение комфортных характеристик и ресурса компонентов. Соблюдение регламентных интервалов предотвращает ускоренный износ деталей, снижает вибрации и обеспечивает предсказуемое поведение автомобиля на дороге.

График обслуживания следует корректировать с учётом условий эксплуатации: при частой езде по бездорожью, перевозке тяжелых грузов или работе в агрессивной среде интервалы рекомендуется сокращать на 20-30%. Пренебрежение регулярными проверками приводит к каскадным поломкам смежных узлов.

Стандартные интервалы обслуживания подвески

| Пробег (км) | Обязательные работы |

|---|---|

| 10 000 | Диагностика амортизаторов, пружин, состояния сайлентблоков и шаровых опор |

| 30 000 | Проверка момента затяжки резьбовых соединений, замена амортизаторов при выявлении течи |

| 60 000 | Контроль геометрии рычагов, замена втулок стабилизатора и изношенных резинотехнических изделий |

| 100 000+ | Комплексная ревизия с заменой изношенных рычагов, опорных подшипников и шарниров |

Критические компоненты для регулярного контроля:

- Амортизаторы – диагностика каждые 15 000 км на отсутствие подтёков масла

- Сайлентблоки – проверка на трещины и расслоение резины при каждом ТО

- Опорные подшипники – оценка люфта при плановой замене стоек

Эффект от установки пневмобаллонов в рессоры

Интеграция пневматических баллонов внутрь рессорной подвески кардинально меняет её рабочие характеристики. Упругие воздушные элементы, взаимодействуя с металлическими листами рессоры, компенсируют её жёсткость и поглощают мелкие дорожные вибрации, которые ранее передавались на кузов.

Главное преимущество – адаптивность: давление в баллонах регулируется водителем вручную или автоматически, что позволяет оперативно изменять жёсткость подвески под текущую загрузку автомобиля. Пустой кузов сохраняет комфорт, а при полной загрузке исключается «пробой» рессор и крен кузова.

Ключевые улучшения

После монтажа системы владелец отмечает:

- Плавность хода – подвеска перестаёт «дробить» на мелких неровностях;

- Стабильность управляемости – крены в поворотах и раскачка на волнах снижаются на 40-60%;

- Защита от перегруза – клиренс остаётся постоянным даже с грузом.

Технические плюсы также значимы: рессоры работают в щадящем режиме, уменьшая усталостные нагрузки на металл. Это вдвое увеличивает их ресурс и снижает риск поломки коренного листа.

| Параметр | Без пневмобаллонов | С пневмобаллонами |

|---|---|---|

| Комфорт (пустой кузов) | Жёсткий, трясёт | Мягкий, плавный |

| Устойчивость (под нагрузкой) | Сильный крен, раскачка | Минимальный крен |

| Срок службы рессор | 60-80 тыс. км | 120-150 тыс. км |

Регулировка давления реализуется двумя способами: ручным насосом через клапаны у баллонов или электрокомпрессором с кабины. Второй вариант удобнее, но дороже. Для эксплуатации в РФ критичен выбор морозостойких моделей баллонов (из EPDM-резины), исключающих растрескивание при -40°C.

Особенности подвески бортовых версий и фургонов

Подвеска бортовых модификаций и фургонов Газель проектируется с расчетом на стабильную работу при постоянных высоких нагрузках. Основной акцент делается на усиление ключевых элементов: рессоры имеют больше листов и увеличенную толщину, а амортизаторы обладают повышенным энергоемкостью для эффективного гашения колебаний груженого кузова. Задняя ось часто получает дополнительные реактивные тяги, минимизирующие продольное смещение моста при резком торможении или разгоне с весом.

Конструкция предусматривает жесткую связь между рамой и ходовой частью, что снижает крены в поворотах, но одновременно передает больше вибраций на кузов при движении по неровностям без груза. Рессорная схема остается доминирующей для задней оси из-за ее надежности и ремонтопригодности, в то время как передняя подвеска на двойных поперечных рычагах часто дополняется стабилизатором поперечной устойчивости для сохранения управляемости.

Ключевые отличия от базовых версий

- Усиленные рессоры: Широкие листы из высокоуглеродистой стали и пакет из 6-8 пластин вместо 3-5 у легковых модификаций.

- Амортизаторы с увеличенным штоком: Работают в расширенном диапазоне давлений, адаптированы под перепады массы от порожнего до полного состояния.

- Дополнительные крепления: Усиленные кронштейны рессор и усиленные сайлент-блоки для снижения усталостных нагрузок.

Эксплуатация требует регулярного контроля состояния рессорных пальцев и амортизаторных втулок, так как их износ при перегрузках ускоряется в 1.5-2 раза. Рекомендуемая регулировка схождения колес выполняется только под расчетной нагрузкой, указанной в технической документации для конкретной модели фургона.

| Параметр | Бортовая версия | Пассажирский вариант |

|---|---|---|

| Грузоподъемность задней оси | До 1.5 тонн | До 0.8 тонн |

| Толщина рессорного листа | 12-14 мм | 8-10 мм |

| Частота ТО подвески | 10 000 км | 15 000 км |

Для фургонов критично соблюдение равномерного распределения груза по платформе: смещение массы к задней двери провоцирует "клевки" при торможении и ускоренный износ задних амортизаторов. В зимний период обязательна очистка креплений рессор от налипшего льда, блокирующего нормальную работу подвески.

Типичные ошибки при диагностике стуков

Недостаточная проверка крепежных элементов – частая причина ложных выводов. Ослабленные гайки подрамника, кронштейнов стабилизатора или рычагов имитируют износ сайлентблоков или шаровых опор, но часто остаются без внимания при первичном осмотре.

Игнорирование диагностики под нагрузкой приводит к пропуску дефектов. Стуки шаровых опор или втулок стабилизатора проявляются только при раскачке кузова или движении с маневрированием, а на подъемнике в "подвешенном" состоянии остаются невыявленными.

Основные диагностические просчеты

- Замена парных элементов по одному – при износе втулок стабилизатора, тяг или амортизаторов меняют только шумящую деталь, хотя износ обычно симметричен.

- Пренебрежение контролем смежных узлов – стук рулевой рейки или ШРУСа ошибочно принимают за неисправность подвески из-за схожести звука.

- Неверная оценка амортизаторов – тестируют только сопротивление сжатия, забывая проверить отбой. Изношенные штоки или клапана стучат при отскоке.

Критические последствия ошибок:

- Повторный демонтаж узлов после неэффективного ремонта

- Ускоренный износ новых деталей из-за невыявленных дефектов смежных элементов

- Рост затрат на ненужные запчасти и работы

| Ошибка | Правильный метод |

| Диагностика только на слух | Применение стетоскопа для локализации источника звука |

| Игнорирование состояния резинок | Контроль трещин и деформации отбойников, пыльников |

| Проверка шаровых без нагрузки | Тестирование с монтажной лопаткой под весом автомобиля |

Факторы, снижающие ресурс рулевых тяг и наконечников

Эксплуатационные условия играют ключевую роль в износе деталей рулевого управления. Постоянная езда по дорогам с разбитым покрытием, гравийным участкам или бездорожью создает ударные нагрузки на шарниры тяг и наконечников. Частые наезды на глубокие ямы или лежачие полицейские на высокой скорости многократно усиливают разрушающее воздействие.

Неправильная геометрия подвески напрямую влияет на долговечность рулевых тяг. Нарушенные углы установки колес (развал-схождение) вызывают повышенное трение в шарнирных соединениях и их перегрев. Деформация элементов подвески после ударов или естественного старения металла создает дополнительные напряжения в тягах, ускоряя усталостные процессы.

Основные причины преждевременного выхода из строя

Агрессивные факторы окружающей среды:

- Коррозия от дорожных реагентов, соленой воды и грязи, разрушающая защитные пыльники и металл

- Попадание абразивных частиц (песок, пыль) через поврежденные пыльники в шарниры

- Термические перепады, снижающие эластичность резиновых компонентов

Технические и эксплуатационные факторы:

| Неисправность амортизаторов | Увеличивает вибрационную нагрузку на рулевые соединения |

| Износ шаровых опор | Создает паразитные колебания, передающиеся на тяги |

| Перетяжка крепежных элементов | Деформирует резьбовые соединения тяг и наконечников |

Стиль вождения также критичен: резкие старты с вывернутыми колесами, агрессивное руление на месте и экстренные маневры провоцируют пиковые нагрузки. Несвоевременная замена поврежденных пыльников приводит к вымыванию смазки и попаданию влаги в шарниры, что катализирует износ.

Профессиональная проверка геометрии подвески

Регулярная профессиональная диагностика геометрии подвески Газели критически важна для поддержания правильной работы ходовой части. Даже незначительные отклонения углов установки колес (развала, схождения, кастора), вызванные износом деталей или ударами о препятствия, приводят к ускоренному износу резины, ухудшению устойчивости и управляемости автомобиля.

Своевременное выявление нарушений геометрии предотвращает развитие более серьезных и дорогостоящих поломок подвески и рулевого управления. Точные измерения на компьютерном стенде позволяют выявить малейшие отклонения от заводских параметров, незаметные при визуальном осмотре.

Ключевые аспекты профессиональной проверки

- Использование специализированного оборудования: Проверка проводится на компьютерном 3D или лазерном стенде, обеспечивающем высокую точность измерений углов установки всех четырех колес.

- Проверка контрольных точек кузова: Визуальный осмотр и замеры для выявления возможных деформаций силовых элементов после ударов, влияющих на геометрию.

- Диагностика состояния компонентов: Обязательный предварительный осмотр сайлентблоков, шаровых опор, рулевых тяг, пружин и амортизаторов. Изношенные детали заменяются до регулировки углов.

- Сравнение с эталонными данными: Полученные значения углов сравниваются с точными заводскими спецификациями для конкретной модели и года выпуска Газели.

- Корректировка параметров: На основании диагностики выполняется точная регулировка углов развала и схождения колес для приведения их в соответствие с нормативами.

Симптомы неисправности ступичных подшипников

Появление монотонного гула или воя при движении – основной признак. Звук меняет тональность на поворотах: при повороте влево шум усиливается справа (нагруженный подшипник), при повороте вправо – слева. Гудение слышно даже на малых скоростях и усиливается пропорционально ускорению.

Вибрация в районе колес и рулевой колонки – второй ключевой индикатор. Вибрация передается на кузов и педали, ощущается на прямолинейных участках дороги. Амплитуда колебаний нарастает со скоростью, сопровождается характерным "рычанием".

Дополнительные признаки износа

- Люфт колеса – при покачивании колеса в вертикальной плоскости ощущается стук

- Локальный перегрев – ступица нагревается сильнее соседних узлов после поездки

- Ускоренный износ шин – неравномерное "съедание" протектора

| Скорость движения | Характер звука |

|---|---|

| 40-60 км/ч | Низкочастотное гудение |

| 80+ км/ч | Перерастает в гул с металлическим оттенком |

Важно: Игнорирование симптомов ведет к заклиниванию ступицы! При появлении первых признаков проверьте:

- Наличие люфта (домкрат + покачивание колеса)

- Температуру ступицы после 10 км пробега

- Характер шума при маневрировании

Повышение устойчивости при установке проставок

Установка проставок в подвеску Газели напрямую влияет на её устойчивость, в первую очередь за счёт увеличения колеи и снижения центра тяжести. Более широкая колея, достигаемая за счёт выноса колёс наружу, создаёт увеличенную опорную базу. Это принципиально меняет поведение автомобиля на дороге, особенно в динамических режимах движения.

Снижение центра тяжести достигается благодаря уменьшению величины дорожного просвета (клиренса) относительно кузова при сохранении или даже небольшом увеличении расстояния до элементов подвески и картера моста. Более низкое положение центра масс минимизирует крены и уменьшает склонность к опрокидыванию при резких манёврах или прохождении поворотов на скорости.

Ключевые аспекты влияния на устойчивость

Уменьшение кренов в поворотах: Более широкая колея и пониженный центр тяжести совместно противодействуют боковому крену кузова. Это позволяет автомобилю сохранять лучшее сцепление колёс с дорожным покрытием при поворотах, повышая предсказуемость управления и снижая риск потери контроля.

Улучшенная курсовая устойчивость: Расширенная колея способствует лучшей стабилизации автомобиля на прямой, особенно при движении по неровностям или при воздействии бокового ветра. Автомобиль меньше "рыскает" и требует меньше корректировок рулём для сохранения траектории.

Влияние на другие характеристики: Важно помнить, что повышение устойчивости при установке проставок является следствием двух основных изменений – увеличения колеи и снижения клиренса относительно кузова. Эти изменения могут также иметь сопутствующие эффекты:

- Увеличение общего дорожного просвета (зазор под мостом/подвеской).

- Возможное увеличение нагрузки на элементы подвески и рулевого управления.

- Изменение углов установки колёс (развал/схождение), требующее обязательной корректировки после установки.

| Параметр | Без проставок | С проставками | Влияние на устойчивость |

|---|---|---|---|

| Колея | Стандартная | Увеличенная | +++ (Значительно лучше) |

| Центр тяжести (относительно кузова) | Выше | Ниже | ++ (Лучше) |

| Клиренс (под кузовом) | Стандартный | Уменьшенный | + (Лучше, но снижает проходимость) |

| Клиренс (под мостом/подвеской) | Стандартный | Увеличенный | Нейтрально/Незначительно + |

Таким образом, установка проставок на Газель является эффективным способом повысить устойчивость, но требует внимания к сопутствующим изменениям в геометрии подвески и возможному увеличению нагрузок на её компоненты.

Влияние протечек амортизаторов на безопасность

Протечки масла в амортизаторах нарушают их основную функцию – гашение колебаний подвески. Потеря герметичности приводит к падению давления рабочей жидкости, из-за чего демпфирующий элемент перестаёт эффективно контролировать вертикальные перемещения колёс. Это провоцирует раскачку кузова даже на небольших неровностях.

Неисправные амортизаторы критично ухудшают контакт шин с дорожным полотном. Колёса начинают "подпрыгивать" на кочках, теряя сцепление, что нарушает управляемость. Особенно опасен эффект аквапланирования на мокрой трассе, когда протектор не успевает отводить воду из-за неравномерного прижима.

Основные угрозы безопасности

- Увеличение тормозного пути – до 20% из-за снижения стабилизации кузова при экстренном торможении.

- Смещение траектории в поворотах – раскачка провоцирует снос или занос оси.

- Потеря курсовой устойчивости на скоростях свыше 60 км/ч при объезде препятствий.

- Преждевременная блокировка колёс при срабатывании АБС из-за неравномерного распределения веса.

Особенно критичны протечки для задних амортизаторов Газели: разгруженный кузов легче входит в резонанс, что ведёт к неконтролируемому боковому смещению при заносе. Отсутствие своевременной замены изношенных элементов увеличивает нагрузку на рулевое управление и шаровые опоры, провоцируя их внезапное разрушение.

График замены деталей подвески по пробегу Газели

Своевременная замена изношенных элементов подвески Газели напрямую влияет на управляемость, безопасность и комфорт водителя. Строгое соблюдение регламента обслуживания предотвращает ускоренный износ смежных узлов и дорогостоящий ремонт.

Производитель рекомендует базовые интервалы замены, но реальный срок службы зависит от качества запчастей, дорожных условий и нагрузки. Регулярная диагностика (раз в 5-10 тыс. км) обязательна для выявления преждевременного износа.

Рекомендуемые интервалы замены

Основные компоненты:

- Амортизаторы: 60-80 тыс. км

- Сайлентблоки рычагов: 50-70 тыс. км

- Шаровые опоры: 40-60 тыс. км

- Стяжные болты шаровых: Каждая замена опор

Дополнительные элементы:

- Опорные подшипники стоек: 80-100 тыс. км

- Рулевые наконечники/тяги: 30-50 тыс. км

- Пружины: Контроль при ТО, замена по необходимости

| Подшипники ступиц | 100-120 тыс. км |

| Рессорные втулки | 60-80 тыс. км |

| Стабилизатор поперечной устойчивости (втулки/стойки) | 40-60 тыс. км |

Важно: При эксплуатации в тяжелых условиях (бездорожье, перегруз, реагенты) интервалы сокращаются на 20-40%. При появлении стуков, кренов или вибраций необходима внеплановая диагностика.

Список источников

При подготовке материалов о подвеске Газели использовались специализированные технические документы и профильные издания.

Ниже представлен перечень основных источников, содержащих актуальную информацию по устройству и эксплуатации ходовой части.

- Официальное руководство по ремонту ГАЗель Бизнес (издание 2020-2023 гг)

- Технический каталог запасных частей ГАЗ-3302 (раздел "Подвеска")

- Монография "Конструкция современных коммерческих автомобилей" (глава "Ходовая часть")

- Отчеты стендовых испытаний подвески ГАЗель NEXT (НИЦИАМТ, 2018)

- Сборник трудов МАДИ "Актуальные проблемы эксплуатации автотранспорта" (статьи 2019-2022 гг)

- Протоколы измерений вибронагруженности подвески (лаборатория Группы ГАЗ)

- Технический бюллетень "Ресурсные характеристики элементов ходовой части" (изд. Автоэксперт, 2021)