Подвеска МакФерсон - конструкция, преимущества и недостатки

Статья обновлена: 28.02.2026

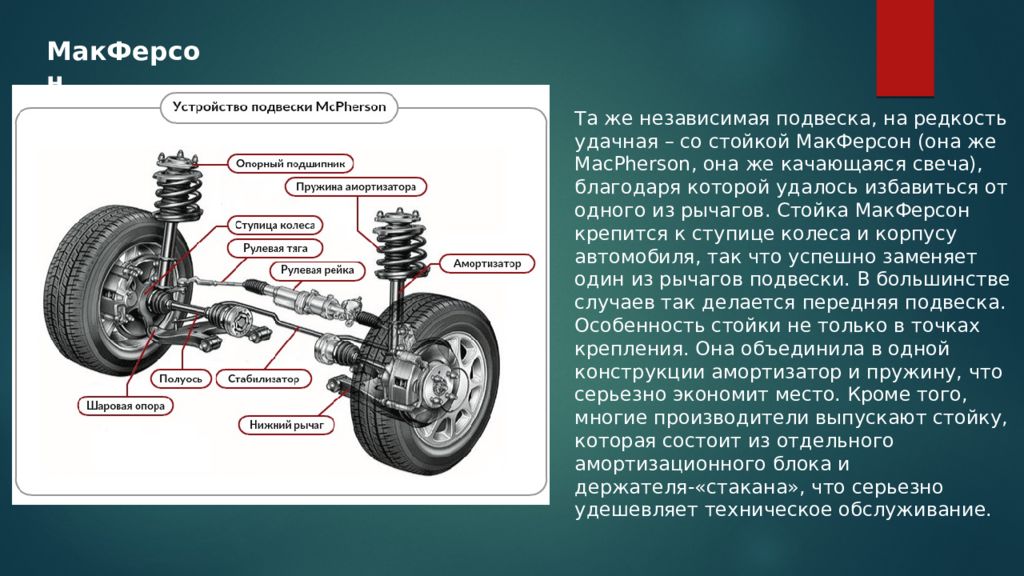

Подвеска МакФерсон – одно из самых распространённых инженерных решений в современном автомобилестроении.

Эта конструкция, названная по имени своего создателя, сочетает простоту, компактность и относительно невысокую стоимость производства.

Она доминирует на передних осях подавляющего большинства легковых автомобилей – от бюджетных моделей до премиального сегмента.

Понимание устройства, ключевых преимуществ и объективных недостатков системы МакФерсон необходимо для оценки ходовых качеств автомобиля.

В статье подробно разберём принцип работы этого типа подвески, его конструктивные особенности, а также проанализируем сильные и слабые стороны.

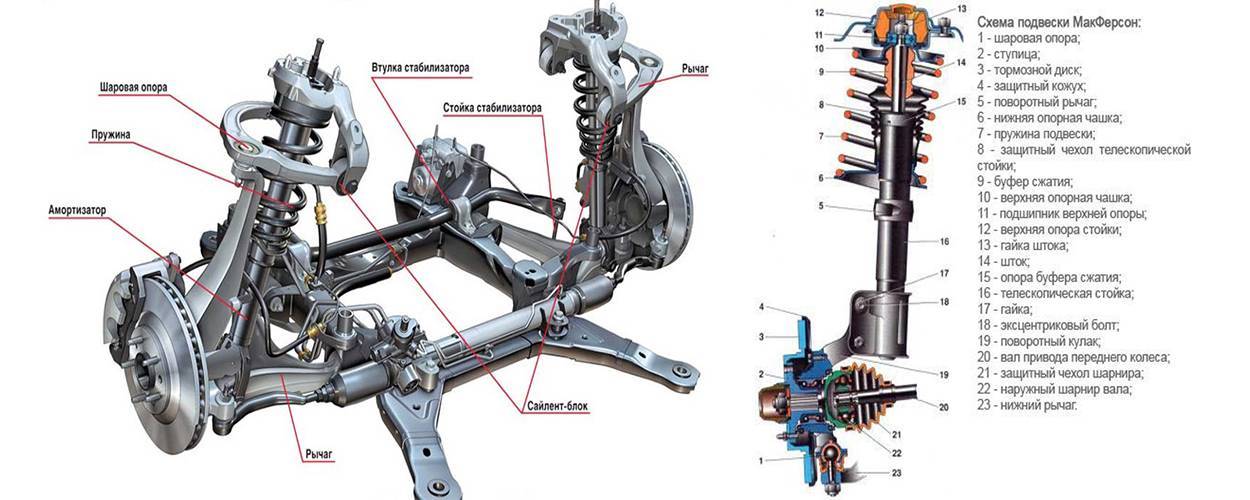

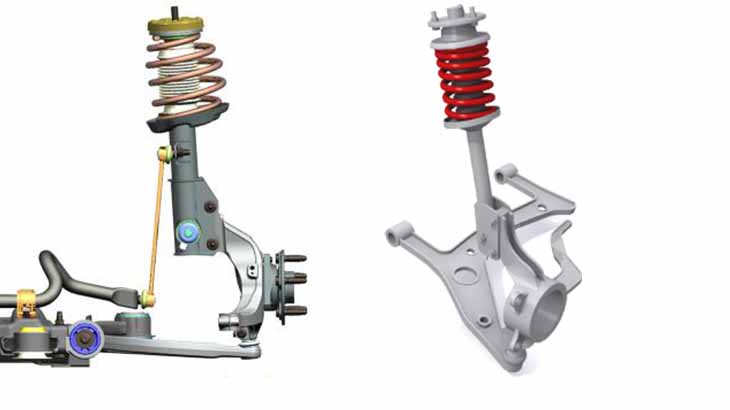

Базовый состав конструкции подвески МакФерсон

Основным силовым элементом является амортизационная стойка. Она объединяет в одном узле телескопический амортизатор и цилиндрическую пружину, опирающуюся через опорный подшипник на кузов автомобиля. Нижняя часть стойки жестко соединена с поворотным кулаком.

Поворотный кулак обеспечивает крепление ступицы колеса и служит точкой соединения стойки с нижним рычагом. Он передает усилия от колеса на элементы подвески и позволяет изменять угол поворота колес благодаря шарнирному соединению со стойкой и рычагом.

Ключевые компоненты

- Амортизационная стойка: Несущий узел, совмещающий функции амортизатора и направляющего элемента.

- Поворотный кулак: Связывает стойку, колесо и нижний рычаг, обеспечивая поворот колеса.

- Нижний поперечный рычаг: Фиксирует подвеску снизу, воспринимает продольные и боковые нагрузки. Крепится к подрамнику через сайлентблоки.

- Стабилизатор поперечной устойчивости: Снижает крены кузова в поворотах. Соединяется со стойками или рычагами через стойки стабилизатора.

- Опорный подшипник (чашка): Размещается между верхней частью стойки и кузовом, обеспечивает качение при повороте руля.

- Сайлентблоки/шаровые опоры: Обеспечивают подвижное соединение рычагов с кузовом/подрамником и поворотным кулаком, гася вибрации.

| Компонент | Материал | Основная функция |

|---|---|---|

| Амортизационная стойка | Сталь | Демпфирование колебаний + направляющая |

| Нижний рычаг | Сталь (кованая/штампованная) | Фиксация положения колеса в поперечной плоскости |

| Опорный подшипник | Сталь/Полимер | Передача усилий + обеспечение поворота стойки |

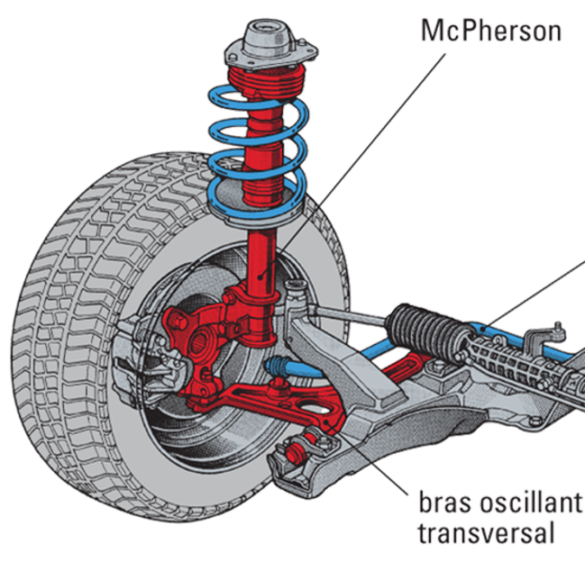

Роль амортизационной стойки как несущего элемента

В конструкции подвески МакФерсон амортизационная стойка выполняет принципиально иную и значительно более ответственную функцию, чем в других типах подвесок. Она выступает не просто как демпфирующий элемент, гасящий колебания, а является ключевым несущим и направляющим элементом всей подвески. Ее корпус интегрирован в узел поворотного кулака (ступицы) колеса.

Фактически, стойка заменяет собой верхний поперечный рычаг, характерный для классической двухрычажной подвески. Верхняя часть стойки жестко крепится к кузову автомобиля через специальную опору, которая обычно включает упругий элемент (резиновую втулку или подушку) и часто подшипник качения, позволяющий стойке поворачиваться вместе с колесом при рулении. Нижняя часть стойки соединена с поворотным кулаком.

Функции и особенности несущей стойки

- Восприятие вертикальных нагрузок: Стойка передает вес автомобиля с кузова на колесо через свой корпус и пружину (которая обычно надета на стойку или расположена отдельно, но опирается на ее нижнюю часть).

- Поглощение ударов и демпфирование: Как и любой амортизатор, она гасит колебания пружины и кузова, обеспечивая комфорт и контакт колеса с дорогой.

- Задание траектории движения колеса: Стойка определяет перемещение колеса в вертикальной плоскости относительно кузова. Ее геометрия и точки крепления задают характер развала колеса при работе подвески.

- Восприятие боковых и продольных сил: Корпус стойки воспринимает значительные боковые нагрузки (например, в поворотах) и продольные усилия (при разгоне и торможении), передавая их на кузов. Это отличает ее от амортизатора в двухрычажной подвеске, который воспринимает в основном вертикальные усилия.

- Обеспечение поворота колеса: Через стойку передается усилие от рулевого механизма (через рулевую тягу, соединенную с поворотным кулаком) на колесо. Вся стойка поворачивается вокруг своей верхней опоры.

Такая интеграция множества функций в один узел является основополагающей идеей подвески МакФерсон, обеспечивая ее главные преимущества – компактность и технологическую простоту изготовления. Однако это же накладывает и специфические ограничения и недостатки.

| Аспект | Следствие в роли несущего элемента |

|---|---|

| Концентрация нагрузок | Верхнее крепление стойки подвергается очень высоким комплексным нагрузкам (вертикальным, боковым, моменты), что требует усиления кузова в зоне "стаканов" и надежной опоры. |

| Передача вибраций и шума | Как основной проводник усилий от колеса к кузову, стойка эффективно передает дорожные вибрации и шумы, ухудшая акустический комфорт. |

| Влияние на кинематику | Траектория движения колеса, задаваемая качающейся стойкой, менее оптимальна (особенно по изменению развала) по сравнению с двухрычажной схемой, особенно при больших ходах подвески. |

| Сложность и стоимость узла | Стойка как узел сама по себе сложнее и дороже обычного амортизатора из-за усиленного корпуса, интегрированного поворотного кулака и верхней опоры с подшипником. |

| Требования к прочности | Корпус стойки, шток и верхняя опора должны обладать повышенной прочностью и износостойкостью для восприятия всех видов нагрузок длительное время. |

Принцип работы стакана в передней подвеске

Стакан (чашка) подвески служит жесткой базой для крепления амортизационной стойки к кузову автомобиля. Он представляет собой цилиндрическое гнездо, интегрированное в брызговик моторного отсека или лонжеронную конструкцию, куда устанавливается верхняя опора стойки МакФерсон.

При работе подвески стакан воспринимает и перераспределяет все динамические нагрузки от стойки: вертикальные усилия от неровностей дороги, боковые силы в поворотах, продольные воздействия при разгоне/торможении. Через сварные соединения или болтовые крепления эти нагрузки передаются на силовые элементы кузова, обеспечивая стабильность положения узла.

Ключевые функции стакана

- Фиксация развала колеса – точность посадочного места определяет угол наклона стойки

- Демпфирование вибраций – через резинометаллический подшипник верхней опоры

- Защита крепежных элементов – предотвращает коррозию и деформацию узла крепления

Геометрия стакана напрямую влияет на управляемость: отклонения от заводских параметров вызывают нарушение развала, увод автомобиля с траектории и ускоренный износ шин. При ремонте после ДТП восстановление правильного положения стаканов является обязательным этапом регулировки подвески.

Назначение поворотного кулака в подвеске МакФерсон

Поворотный кулак выполняет роль центрального связующего узла между колесом и элементами подвески. Он жестко соединяется со ступицей колеса и обеспечивает кинематическую связь с направляющими компонентами системы.

Конструктивно кулак интегрирует три критических точки крепления: нижнюю шаровую опору для соединения с рычагом, верхнее крепление к амортизационной стойке, и фланец для монтажа рулевой тяги. Это формирует пространственную систему рычагов.

Основные функции поворотного кулака

- Трансляция управляющего воздействия - передает усилие от рулевой тяги на колесо для изменения направления движения

- Обеспечение подвижности подвески - позволяет вертикальное перемещение колеса относительно кузова при сохранении геометрии

- Восприятие комплексных нагрузок - принимает на себя векторы сил:

- Вертикальные (от неровностей дороги)

- Боковые (в поворотах)

- Продольные (при разгоне/торможении)

- Базирование измерительных датчиков - служит платформой для установки ABS-сенсоров и датчиков положения колеса

| Точка крепления | Соединяемый элемент | Назначение соединения |

|---|---|---|

| Нижняя цапфа | Шаровая опора рычага | Задание траектории движения колеса |

| Верхний фланец | Амортизационная стойка | Передача вертикальных нагрузок и углов поворота |

| Боковой отросток | Рулевая тяга | Реализация функции рулевого управления |

Геометрия кулака определяет развал колеса и влияет на стабильность контакта шины с дорогой. Материал изготовления (обычно ковкий чугун или алюминиевый сплав) обеспечивает баланс прочности и жесткости при минимальной массе.

Функции нижнего рычага в геометрии подвески

Нижний рычаг в подвеске МакФерсон является ключевым элементом, определяющим кинематику колеса. Он жёстко закреплён на подрамнике через сайлент-блоки и соединяется с поворотным кулаком посредством шарового шарнира, формируя нижнюю точку крепления стойки амортизатора.

Конструкция рычага напрямую влияет на параметры развала колес и ширины колеи при работе подвески. Его геометрия задаёт траекторию перемещения колеса в вертикальной плоскости, обеспечивая стабильность контакта с дорожным покрытием.

Основные функции в управлении геометрией

- Контроль поперечного смещения: Ограничивает боковое движение колеса при наезде на неровности, сохраняя траекторию в заданных пределах

- Формирование продольного плеча обкатки: Определяет расстояние между проекцией оси поворота колеса и центром его контакта с дорогой

- Регулировка параметров развала: Задаёт характер изменения угла наклона колеса при сжатии/отбое подвески

- Передача силовых нагрузок: Воспринимает и распределяет ударные воздействия от дорожного покрытия на подрамник

| Параметр | Влияние геометрии рычага |

|---|---|

| Длина рычага | Укорочение увеличивает изменение развала при ходах подвески |

| Угол установки | Определяет начальные значения кастера и схождения |

| Форма (L-образная, А-образная) | Влияет на жесткость на кручение и поперечную устойчивость |

Вариации конструкции нижнего рычага (например, разделение на два отдельных рычага в многорычажных системах) позволяют точнее настраивать кинематику, но увеличивают сложность и стоимость производства. В классической схеме МакФерсон его геометрия остаётся компромиссом между стабильностью управляемости и комфортом.

Устройство стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости представляет собой U-образную торсионную штангу из пружинной стали, соединяющую противоположные колеса одной оси через элементы подвески. Его ключевая задача – уменьшение кренов кузова при поворотах и улучшение сцепления с дорогой.

Основными компонентами конструкции являются: центральная часть (рабочее тело), изогнутые плечи, а также крепления к кузову (резинометаллические втулки) и элементы соединения с подвеской (стойки стабилизатора или сайлент-блоки рычагов).

Принцип работы и элементы

При прямолинейном движении стабилизатор свободно проворачивается во втулках, не влияя на ход подвески. Во время поворота колесо с внешней стороны прижимается к кузову, а внутреннее – отдаляется. Плечи стабилизатора получают разнонаправленное воздействие, скручивая центральную часть. Возникающее упругое сопротивление выравнивает положение колес относительно кузова.

Ключевые элементы конструкции:

- Торсионный стержень – изогнутый прут, передающий крутящий момент между плечами

- Резинометаллические втулки – фиксируют центральную часть к кузову, обеспечивая вращение

- Стойки (тяги) стабилизатора – шаровые или шарнирные соединения, связывающие плечи с поворотными кулаками/рычагами

| Компонент | Материал | Функция |

|---|---|---|

| Торсион | Легированная сталь | Создание упругого сопротивления крену |

| Втулки | Резина/полиуретан | Демпфирование вибраций + фиксация |

| Стойки | Сталь с шарнирами | Передача усилий на элементы подвески |

В подвеске типа МакФерсон стабилизатор крепится к нижним рычагам через стойки, а его центральная часть фиксируется на подрамнике. Геометрия изгиба плеч рассчитывается для исключения помех другим узлам при работе подвески.

Особенности крепления пружины к стойке

В подвеске МакФерсон пружина устанавливается непосредственно на амортизаторную стойку, образуя единый узел. Нижний виток пружины фиксируется в специальном седле (чашке), отштампованном на корпусе стойки. Эта чашка имеет коническую или цилиндрическую форму с бортиками, предотвращающими боковое смещение пружины при работе подвески.

Верхняя часть пружины через резиновую проставку упирается в опорный подшипник, интегрированный в кузов автомобиля. Ключевая особенность – отсутствие верхнего рычага, благодаря чему стойка воспринимает не только вертикальные, но и боковые нагрузки. Пружина плотно обжимается между чашкой стойки и кузовным опорным подшипником без дополнительных фиксаторов.

Технические аспекты крепления

- Форма чашки: Конусообразный профиль обеспечивает точное центрирование пружины и предотвращает её смещение при сжатии

- Демпфирующие элементы: Резиновые буферы между витками и полиуретановые проставки снижают шумы и вибрации

- Ориентирующие метки: Цветные отметки на конечных витках для правильной совместимости с пазами чашки

- Коррозионная защита: Гальваническое покрытие мест контакта металлических поверхностей

| Преимущества конструкции | Недостатки конструкции |

|---|---|

| Компактность за счёт объединения функций | Сложность замены пружины (требуется демонтаж стойки) |

| Жёсткая фиксация предотвращает смещение | Деформация чашки при ударах приводит к перекосу пружины |

| Отсутствие трущихся элементов в узле крепления | Критический износ резиновых демпферов вызывает стуки |

При монтаже обязательно соблюдение углового положения пружины относительно чашки. Неправильная установка вызывает преждевременный износ опорного подшипника и нарушение развала колес. Верхний торец пружины должен иметь плотный контакт с опорой через демпфирующую прокладку без зазоров.

Расположение опорного подшипника в конструкции

Опорный подшипник размещается в верхней части амортизационной стойки, непосредственно под верхним креплением к кузову автомобиля. Он интегрирован в опорную чашку, которая фиксируется в брызговике моторного отсека или стойке кузова. Этот узел служит точкой контакта между подвижной (стойка с пружиной) и неподвижной (кузов) частями подвески.

Конструктивно подшипник располагается между поворотным кулаком штока амортизатора и верхней опорой кузова. Его основная задача – обеспечить свободное вращение стойки вокруг вертикальной оси при повороте рулевого колеса, одновременно воспринимая осевые нагрузки от пружины и вертикальные удары от колеса. Фиксируется он через резиновый демпфер, гасящий высокочастотные вибрации.

Особенности работы и функциональные требования

- Направление нагрузок: Воспринимает вертикальные силы (вес кузова + динамические воздействия), радиальные усилия от поворота стойки, боковые нагрузки при кренах.

- Конструктивная интеграция: Собирается в единый узел с отбойником и защитным чехлом. Резиновая часть опоры изолирует шумы и вибрации.

- Требования к герметичности: Защищен от грязи и влаги уплотнителями, но остается уязвимым при повреждении пыльника.

| Преимущества расположения | Недостатки расположения |

|---|---|

| Прямая передача усилия поворота на стойку без промежуточных звеньев | Высокие точечные нагрузки на кузов в зоне крепления |

| Компактность и уменьшение неподрессоренных масс | Риск появления стуков при износе подшипника или разрушении опоры |

| Упрощение конструкции рулевого управления | Сложность замены (требует демонтажа стойки и разборки узла) |

- Критические факторы надежности:

- Качество уплотнений (защита от коррозии и загрязнений)

- Прочность посадочного места в кузове

- Состояние демпфирующей резиновой втулки

Принцип работы системы демпфирования

Демпфирующий элемент (амортизатор) интегрирован в стойку МакФерсон и работает совместно с витой пружиной. Его основная задача – гашение колебаний, возникающих при проезде неровностей. При сжатии подвески (ход сжатия) поршень амортизатора перемещается вниз, продавливая гидравлическую жидкость через клапаны и калиброванные отверстия.

При растяжении подвески (ход отбоя) поршень движется вверх, создавая сопротивление обратному потоку жидкости. Это преобразует кинетическую энергию удара в тепловую, рассеиваемую через корпус стойки. Скорость перемещения штока напрямую влияет на силу сопротивления: резкие ходы (например, на ухабах) вызывают максимальное демпфирование.

Ключевые аспекты процесса

- Двухтактный цикл: Сжатие и отбой синхронизированы с вертикальным перемещением колеса.

- Гидравлическое сопротивление: Специальное масло проходит через многоступенчатые клапаны, создавая переменное демпфирование.

- Теплоотвод: Металлический корпус стойки рассеивает тепло, предотвращая закипание жидкости.

- Интеграция с пружиной: Амортизатор контролирует скорость сжатия/растяжения пружины, исключая раскачивание кузова.

| Фаза работы | Направление движения штока | Действие клапанов |

|---|---|---|

| Сжатие | Входит в корпус | Жидкость проталкивается через компрессионные клапаны |

| Отбой | Выходит из корпуса | Жидкость проходит через клапаны отбоя |

Важно: Регулировка клапанных пакетов определяет жесткость отклика. Спортивные стойки имеют усиленное демпфирование отбоя для мгновенного прижатия колеса к дороге, в комфортных моделях преобладает плавность хода сжатия.

Износ амортизатора приводит к потере контроля за колебаниями: пружина многократно сжимается-разжимается после удара, ухудшая сцепление и стабильность. Герметичность сальника штока критична для предотвращения утечки жидкости и потери демпфирующих свойств.

Специфика крепления стойки к кузову автомобиля

Верхняя опора стойки фиксируется к брызговику моторного отсека через резинометаллический подшипник. Этот узел сочетает радиально-упорный подшипник качения с демпфирующей резиновой втулкой, обеспечивая качание амортизатора при повороте колес и гашение высокочастотных вибраций. Крепеж выполняется тремя болтами, расположенными треугольником, что создает стабильную платформу для восприятия разнонаправленных нагрузок.

Нижняя часть стойки интегрируется с поворотным кулаком посредством фланцевого соединения или хомутов. Фланец крепится болтами к корпусу стойки, передавая усилия от колеса непосредственно на амортизатор и пружину. Точность совмещения отверстий фланца и кулака критична для сохранения углов установки колес при эксплуатации.

Конструктивные особенности крепления

- Демпфирующая втулка в верхней опоре: поглощает удары и снижает шум

- Подвижность подшипника: обеспечивает свободу качания при повороте руля (±30°)

- Противоскользящие шайбы: предотвращают самооткручивание болтов от вибраций

| Тип нагрузки | Элемент восприятия | Последствия износа |

| Вертикальные удары | Резиновая часть опоры | Стуки при проезде неровностей |

| Осевые усилия | Подшипник качения | Тугой поворот руля |

| Боковые моменты | Болтовое соединение | Смещение развала колес |

Критическая роль отводится герметизации узла: защитный колпак препятствует попаданию грязи и влаги в подшипник. Разрушение резинового демпфера ведет к передаче вибраций на кузов, а износ подшипника вызывает люфт стойки, что проявляется глухими стуками при маневрировании.

Особенности установки подшипников поворотного кулака

Установка подшипников поворотного кулака требует строгого соблюдения технологии и применения специального оборудования. Неправильный монтаж приводит к преждевременному износу, стукам и нарушению углов установки колес.

Ключевой этап – запрессовка подшипника в кулак с контролем усилия и соосности. Применяется гидравлический пресс с оправками подходящего диаметра, исключающими повреждение сепаратора и дорожек качения.

Критические правила монтажа

- Замена парой – оба подшипника оси меняются одновременно, даже если один сохранил работоспособность.

- Очистка посадочных мест – удаление коррозии и загрязнений с поверхности кулака и цапфы ступицы обязательно.

- Запрет ударного монтажа – применение кувалды недопустимо, только равномерное прессование.

- Направление установки – подшипники с односторонним защитным кольцом монтируются уплотнением наружу (от центра кулака).

| Этап | Оборудование | Контроль параметра |

|---|---|---|

| Выпрессовка старого подшипника | Съемник с оправкой под наружное кольцо | Не допускать перекоса |

| Запрессовка наружного кольца | Опорная плита пресса + оправка на внешний диаметр | Усилие согласно ТУ производителя |

| Установка ступицы | Оправка, передающая усилие только на внутреннее кольцо | Плавность хода ступицы после посадки |

После установки проверяется отсутствие люфта ступицы и плавность вращения. Момент затяжки гайки крепления ступицы строго регламентирован – перетяг вызывает перегрев и деформацию, недотяг приводит к биению колеса.

Типы шаровых опор в подвеске МакФерсон

Верхняя шаровая опора является неотъемлемой частью самой амортизационной стойки МакФерсона. Она интегрирована в ее верхнюю опору и выполняет единственную функцию – обеспечение возможности поворота стойки (а значит, и колеса) вокруг вертикальной оси. Поскольку она не воспринимает значительных вертикальных нагрузок (вес автомобиля передается через пружину на кузов через верхний опорный подшипник), ее конструкция часто проще и компактнее, чем у нижней опоры.

Нижняя шаровая опора соединяет поворотный кулак с нижним рычагом подвески. Это ключевой элемент, воспринимающий всю массу автомобиля, приходящуюся на колесо, а также огромные динамические нагрузки при движении по неровностям, при разгоне и торможении. Она обеспечивает как поворот кулака, так и его вертикальное перемещение относительно рычага. В конструкции МакФерсон распространены нижние опоры подпружиненного типа, где пружина внутри корпуса компенсирует неизбежный люфт, возникающий по мере износа.

Основные типы нижних шаровых опор:

- Классическая неразборная: Наиболее распространенный тип. Корпус и палец запрессованы, опора не обслуживается и подлежит замене целиком при износе.

- Подпружиненная (компенсирующая): Внутри корпуса установлена мощная пружина, постоянно поджимающая шаровой палец к вкладышу. Это позволяет компенсировать образующийся зазор при износе трущихся поверхностей, продлевая ресурс и сохраняя четкость управления до определенного предела.

- Разборная/Ремонтопригодная: Встречается реже. Конструкция позволяет заменить изношенный вкладыш (втулку) или полимерный вкладыш, не меняя весь узел целиком.

- Интегрированная с рычагом: Шаровая опора может быть выполнена как единое целое с нижним рычагом подвески. В этом случае при выходе опоры из строя меняется весь рычаг в сборе.

| Тип опоры | Расположение | Основная функция | Особенности |

|---|---|---|---|

| Верхняя | Интегрирована в стойку | Обеспечение поворота стойки | Не нагружена весом авто, компактная, часто необслуживаемая |

| Нижняя (Классическая) | Между рычагом и кулаком | Восприятие веса, динамических нагрузок, поворот кулака | Высоко нагружена, неразборная, основной тип |

| Нижняя (Подпружиненная) | Между рычагом и кулаком | Восприятие веса, динамических нагрузок, поворот кулака | Компенсация люфта пружиной, увеличенный ресурс |

Назначение сайлентблоков в рычагах

Сайлентблоки в рычагах подвески МакФерсон выполняют функцию упругих шарниров, соединяющих металлические элементы подвески с кузовом автомобиля. Они изготавливаются из резины или полиуретана и работают как демпфирующие вставки, поглощающие ударные нагрузки от дорожного покрытия.

Ключевая задача этих элементов – гашение высокочастотных вибраций и обеспечение плавного хода, одновременно сохраняя точную кинематику подвески при изменении углов положения колес во время поворотов, торможения или движения по неровностям.

Основные функции

- Вибрационная изоляция: Снижение передачи ударов и шумов от колес на кузов.

- Компенсация смещений: Обеспечение подвижности рычагов при сжатии/отбое подвески без жестких ударов.

- Фиксация геометрии: Удержание рычагов в заданном положении с допустимым упругим отклонением.

| Эффект при исправных сайлентблоках | Последствия износа |

|---|---|

| Точная реакция на рулевое управление | Стуки в подвеске, "виляние" колес |

| Равномерный износ шин | Нарушение развала-схождения |

| Плавность хода | Пробои подвески при наезде на неровности |

Важно: Деформация или разрыв резинового слона сайлентблока приводит к неконтролируемому люфту рычага, что критично влияет на безопасность движения. Регулярная диагностика состояния этих элементов обязательна для сохранения управляемости автомобиля.

Алгоритм работы при вертикальных нагрузках

При наезде колеса на препятствие возникает вертикальная нагрузка, направленная вверх. Нижний рычаг поворачивается вокруг внутреннего шарнира, передавая усилие на амортизационную стойку. Пружина сжимается, поглощая энергию удара, а амортизатор гасит колебания через гидравлическое сопротивление. Верхняя опора стойки компенсирует угловые смещения.

При попадании в яму колесо движется вниз, растягивая пружину. Возникающая сила упругости возвращает колесо в исходное положение. Амортизатор контролирует скорость отбоя, предотвращая резкий контакт с ограничителем хода. Нижний рычаг синхронно поворачивается вниз, сохраняя геометрию подвески.

Детализация процессов

Фаза сжатия (наезд на препятствие):

- Вертикальное перемещение колеса вверх

- Поворот нижнего рычага вокруг внутреннего шарнира

- Сжатие пружины стойки

- Демпфирование колебаний амортизатором

- Угловая компенсация в верхней опоре

Фаза отбоя (попадание в яму):

- Растяжение пружины при опускании колеса

- Обратный поворот нижнего рычага

- Контролируемое разжатие пружины

- Демпфирование отбоя амортизатором

- Стабилизация колеса при контакте с дорогой

Механизм противодействия боковым силам

В конструкции МакФерсона основной нагрузку от боковых сил принимает амортизационная стойка, жестко соединенная с поворотным кулаком. При боковом воздействии (например, в повороте) стойка работает как рычаг, передающий усилия через верхнюю опору на кузов в зоне брызговика крыла. Нижний рычаг при этом компенсирует поперечное смещение, удерживая колесо в плоскости движения за счет шаровых шарниров и сайлент-блоков.

Стабилизатор поперечной устойчивости дополняет систему, связывая колеса одной оси через тяги и втулки. При крене кузова его скручивание создает противодействующее усилие, распределяя нагрузку между стойками. Геометрия рычага и угол наклона стойки (кастер) обеспечивают самовыравнивание колес при снятии боковой нагрузки.

Компоненты и их взаимодействие

| Элемент | Роль в противодействии | Особенности работы |

|---|---|---|

| Амортизационная стойка | Основной силовой элемент | Работает на изгиб, передает усилия на кузов |

| Нижний рычаг | Стабилизация поперечного положения | Воспринимает сдвигающие нагрузки через шарниры |

| Стабилизатор | Снижение кренов | Скручивается при разнице хода подвесок |

| Опора стойки | Точка передачи усилий | Имеет подшипник для поворота стойки |

Критические факторы эффективности:

- Прочность штока стойки и корпуса опоры

- Жесткость нижних сайлент-блоков рычага

- Состояние втулок стабилизатора

- Угол поперечного наклона оси стойки

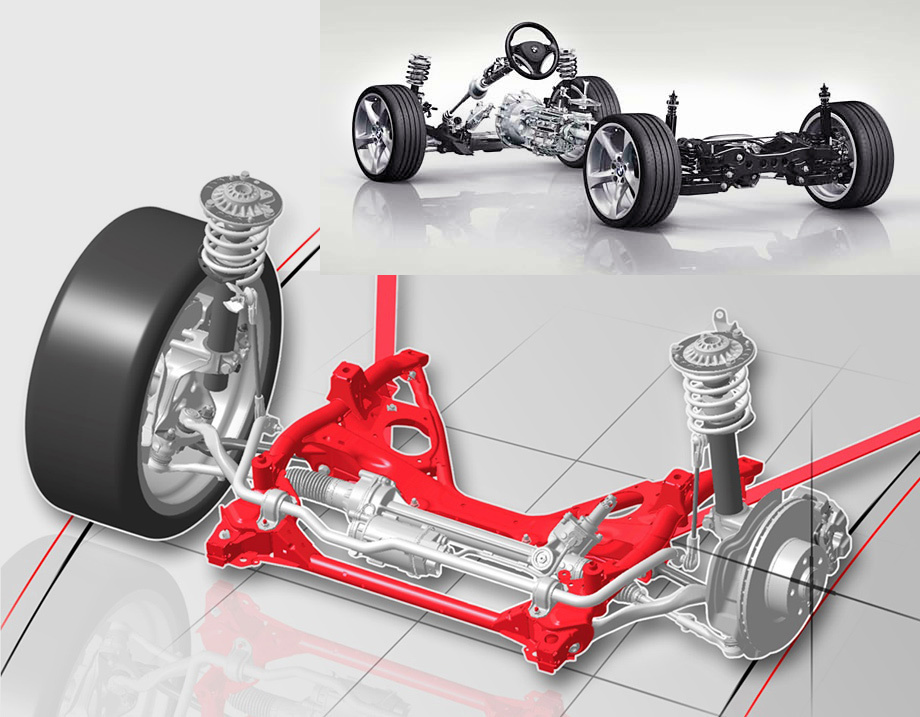

Преимущества компактной компоновки системы

Конструкция стойки МакФерсон объединяет амортизатор и упругий элемент в единый узел, монтируемый в верхней опоре кузова. Это позволяет существенно уменьшить занимаемое пространство по ширине и высоте в подкапотной зоне.

Такая интеграция освобождает место для поперечного расположения двигателя, что критически важно для переднеприводных автомобилей. Также упрощается доступ к силовому агрегату и навесному оборудованию при обслуживании.

Ключевые выгоды

- Свобода компоновки: Позволяет использовать короткие свесы кузова и увеличивать салон за счет сокращения моторного отсека.

- Упрощение производства: Меньшее количество компонентов снижает сложность сборки и затраты на логистику.

- Снижение массы: Отсутствие верхнего рычага и упрощенные кронштейны уменьшают общий вес подвески.

- Эффективность пространства: Образующаяся зона над колесной аркой пригодна для размещения аккумулятора, бачка омывателя или воздуховодов.

| Аспект | Результат |

|---|---|

| Габариты узла | На 15-20% компактнее двухрычажных аналогов |

| Гибкость монтажа | Возможность адаптации к кузовам сложной формы |

Освобожденные объемы активно используются инженерами для улучшения пассивной безопасности (зоны деформации) и эргономики салона. При этом сохраняется достаточный ход подвески для комфорта.

Выгоды упрощенной конструкции для производителей

Упрощенная конструкция подвески МакФерсон позволяет производителям автомобилей существенно снизить производственные затраты. Благодаря меньшему количеству компонентов по сравнению с другими типами подвесок, таким как двухрычажная, упрощается процесс сборки, что сокращает время на конвейере и уменьшает сложность производственных линий.

Сокращение номенклатуры деталей упрощает логистику и управление складскими запасами. Унификация конструкции позволяет использовать одну и ту же базовую схему подвески на различных моделях автомобилей, что снижает затраты на разработку и внедрение новых платформ.

Ключевые экономические преимущества:

- Снижение производственных издержек за счёт уменьшения металлоёмкости и количества крепёжных элементов

- Оптимизация сборочных операций благодаря компактности и минимальному количеству монтажных точек

- Унификация компонентов для разных классов автомобилей на одной платформе

- Сокращение логистических расходов из-за уменьшения габаритов и веса узлов

- Упрощение контроля качества за счёт меньшего количества соединений и точек диагностики

Низкая себестоимость производства в сравнении

Конструктивная простота МакФерсон напрямую влияет на экономию при массовом выпуске. Меньшее количество компонентов (один рычаг вместо двойных поперечин, отсутствие верхнего рычага) сокращает затраты на материалы и логистику.

Технология сборки требует меньше операций и проще в автоматизации по сравнению с многорычажными системами. Упрощённая геометрия креплений снижает точность обработки деталей и упрощает контроль качества на конвейере.

Ключевые факторы удешевления

- Меньше литых элементов: Основные несущие части (стойка, поворотный кулак) изготавливаются штамповкой

- Упрощённая кинематика: Отсутствие регулировочных шайб и сложных сочленений

- Стандартизация узлов: Одинаковые стойки для левой/правой стороны автомобиля

| Тип подвески | Детали (шт) | Сборка (мин) |

| МакФерсон | 35-40 | 12-15 |

| Многорычажная | 60-80 | 25-30 |

Экономия достигает 40-50% относительно многорычажных схем, что критически важно для бюджетных моделей. Производители компенсируют ограниченные динамические характеристики ценовой доступностью, сохраняя базовые эксплуатационные качества.

Облегченный вес узла относительно аналогов

Основным преимуществом подвески МакФерсон является её заметно меньшая масса по сравнению с классическими конструкциями, например, двухрычажными системами. Это достигается за счёт упрощённой компоновки: вместо двух поперечных рычагов на каждое колесо используется один нижний рычаг, а роль верхнего элемента выполняет компактная амортизационная стойка, интегрированная с пружиной и поворотным кулаком.

Снижение веса напрямую влияет на неподрессоренные массы автомобиля. Уменьшение инерции неподрессоренных компонентов позволяет колесам эффективнее отслеживать неровности дорожного покрытия, что положительно сказывается на плавности хода и стабильности контакта шины с поверхностью. Кроме того, облегчённая конструкция снижает общую массу транспортного средства, что особенно ценно для переднеприводных моделей.

Факторы, способствующие снижению веса:

- Минимум компонентов: Отсутствие верхнего рычага, отдельной поворотной опоры и связанных креплений.

- Компактность стойки: Объединение амортизатора, пружины и опорного подшипника в единый модуль экономит пространство и материал.

- Упрощённая геометрия: Меньшее количество шарниров и точек крепления к кузову или подрамнику.

| Параметр | Подвеска МакФерсон | Двухрычажная подвеска |

|---|---|---|

| Количество рычагов на колесо | 1 (нижний) | 2 (верхний и нижний) |

| Типичная масса узла (передняя ось) | ~15-25 кг | ~25-40 кг |

| Сложность конструкции | Низкая | Высокая |

Несмотря на преимущества в массе, облегчённая конструкция предъявляет повышенные требования к прочности стойки и её верхней опоры, так как они воспринимают все многокомпонентные нагрузки (вертикальные, боковые, продольные). Это может ограничивать применение системы на тяжёлых автомобилях или внедорожниках.

Простота диагностики неисправностей визуальным методом

Конструкция подвески МакФерсон отличается открытостью и минимумом скрытых компонентов. Основные элементы (амортизационная стойка, пружина, опорный подшипник, рычаги, шаровые опоры, стабилизатор поперечной устойчивости с его креплениями) расположены в зоне прямой видимости при снятом колесе или на подъемнике.

Это позволяет быстро провести первичный осмотр без сложного демонтажа. Механик может сразу оценить состояние резинометаллических шарниров (сайлент-блоков), пыльников и визуально заметные повреждения ключевых деталей.

Какие неисправности легко выявить визуально:

- Течь амортизатора: Масляные подтёки на корпусе стойки или пыльнике явно указывают на износ сальника и потерю герметичности.

- Трещины/деформация пружины: Разрушение витков, проседание или искривление легко заметны при осмотре.

- Разрыв пыльников: Повреждение защитных чехлов шаровой опоры, рулевого наконечника или опорного подшипника стойки (выглядит как порванная резина).

- Износ сайлент-блоков: Расслоение резины, крупные трещины, вытекание смазки или смещение втулки в проушинах рычагов и стабилизатора.

- Люфт шаровой опоры: Видимая разбитость (сильный зазор между корпусом и пальцем), деформация или следы коррозии.

- Повреждение опоры стойки: Разрыв резиновой части верхней опоры ("чашки") или разрушение подшипника (заклинивание, коррозия).

- Деформация рычагов/стоек: Заметные вмятины, изгибы или трещины на металлических элементах.

Важно: Визуальный осмотр является первичным этапом. Для точной диагностики люфтов, остаточной эффективности амортизаторов или скрытых дефектов требуются дополнительные методы (прокачка подвески, проверка на вибростенде, использование диагностических рычагов).

Удобство замены стоек при ремонте

Конструкция МакФерсон существенно упрощает демонтаж и установку стоек подвески по сравнению с другими типами подвесок. Основная стойка объединяет амортизатор, пружину и поворотный кулак в едином компактном узле, который крепится к кузову в верхней части и к рычагу в нижней.

Для замены стойки достаточно открутить несколько ключевых соединений: гайку штока в подкапотном пространстве, нижнее крепление к рычагу и отсоединить тормозной суппорт (чтобы он не мешал). После этого весь узел целиком извлекается вниз или в сторону без необходимости разборки соседних компонентов подвески.

Преимущества при обслуживании

- Минимум операций: Не требуется демонтировать рычаги, стабилизатор поперечной устойчивости или рулевые тяги отдельно.

- Экономия времени: Процедура замены занимает 30-60 минут на стойку даже в условиях гаража.

- Доступность: Верхнее крепление легко доступно из моторного отсека, нижнее – из-под автомобиля.

| Фактор | Влияние на ремонт |

|---|---|

| Интегрированность узла | Замена единым блоком вместо поэлементной разборки |

| Количество крепежа | 3-5 основных точек крепления вместо 10+ в многорычажных системах |

| Необходимость регулировок | После установки новой стойки не требуется регулировка развала (если не менялись другие компоненты) |

Главный нюанс – обязательная последующая проверка углов установки колес. Хотя развал регулируется только через опорный подшипник в верхней части, ударные нагрузки при демонтаже или износ смежных деталей могут повлиять на геометрию подвески.

Оптимальное пространство для моторного отсека

Конструкция подвески МакФерсон требует значительно меньше места по ширине и высоте в сравнении с двухрычажными системами. Объединение амортизатора, пружины и поворотного кулака в единую стойку минимизирует количество отдельных компонентов. Это позволяет сократить габариты узла в подкапотной зоне.

Компактность стойки МакФерсон дает инженерам свободу при компоновке силового агрегата и навесного оборудования. Высвобожденное пространство используется для размещения крупногабаритных двигателей, интеркулеров, систем впуска или дополнительных электронных модулей. Одновременно сокращается передний свес кузова, улучшая подходный угол автомобиля.

Ключевые выгоды для компоновки

- Экономия ширины: Отсутствие верхних рычагов освобождает боковые зоны моторного отсека для элементов турбонаддува или генераторов.

- Упрощение переднеприводной платформы: Поперечное расположение ДВС оптимально сочетается с компактными стойками, не требуя сложных обходов подвесных элементов.

- Гибкость при модернизации: Запас пространства облегчает установку гибридных компонентов или систем активной безопасности (например, дополнительных датчиков).

| Параметр | МакФерсон | Двухрычажная подвеска |

|---|---|---|

| Требуемая ширина моторного отсека | Минимальная | Увеличена на 15-20% |

| Зона размещения над двигателем | Свободна для оборудования | Частично занята верхними рычагами |

| Адаптация под продольное расположение ДВС | Ограничена | Более эффективна |

Ограничение: При продольной установке мощных силовых агрегатов (особенно V8 или оппозитных) преимущество нивелируется – стойки конкурируют за пространство с головками блока цилиндров.

Типичный пробег стоек до первого обслуживания

Средний пробег передних стоек МакФерсон до первого обслуживания или замены составляет 60 000–100 000 км. Этот диапазон зависит от качества деталей, условий эксплуатации и стиля вождения. Оригинальные стойки премиальных марок обычно достигают верхней границы интервала, тогда как бюджетные аналоги требуют внимания раньше.

Ресурс сокращается при агрессивной езде по неровным дорогам, частых перегрузках автомобиля или регулярных поездках по бездорожью. Критичными факторами также являются состояние дорожного покрытия, климатические условия (например, реагенты зимой) и несвоевременная замена смежных элементов подвески.

Ключевые факторы износа

- Качество компонентов: OEM-стойки служат дольше дешёвых аналогов.

- Дорожные условия: ямы, «лежачие полицейские» ускоряют выход из строя.

- Стиль вождения: резкие старты и торможения увеличивают нагрузку.

- Состояние смежных узлов: изношенные опорные подшипники или сайлент-блоки сокращают ресурс.

| Тип стойки | Типичный пробег (км) | Ранние признаки износа |

|---|---|---|

| Оригинальная (OEM) | 80 000–100 000 | Стуки, утечка масла |

| Качественный аналог | 60 000–80 000 | Увод авто в сторону |

| Бюджетная замена | 40 000–60 000 | «Пробои» на кочках, раскачка кузова |

Важно! Регулярная диагностика каждые 20 000 км обязательна даже при отсутствии симптомов. Неравномерный износ шин или снижение курсовой устойчивости – сигналы для внеплановой проверки. Замена стоек парой предотвращает дисбаланс работы подвески.

Главный недостаток - изменение развала колес

Конструкция подвески МакФерсон предполагает крепление стойки амортизатора непосредственно к кузову в верхней точке. При вертикальном перемещении колеса относительно кузова траектория движения ступицы описывает дугу вокруг верхнего крепления стойки. Это неизбежно вызывает изменение угла наклона колеса относительно вертикальной оси.

Наибольшая проблема проявляется при кренах кузова в поворотах: внешнее колесо приобретает отрицательный развал, а внутреннее – положительный. В результате пятно контакта шины с дорогой уменьшается, что критично ухудшает сцепные свойства нагруженного (внешнего) колеса.

Последствия и ограничения

- Снижение устойчивости в скоростных поворотах из-за потери сцепления

- Ускоренный износ шин при активной езде по неровным дорогам

- Ограничения по регулировкам: сложность компенсации естественного изменения углов установки

- Сравнение с альтернативами: двухрычажные подвески сохраняют стабильность развала лучше

Высокие нагрузки на брызговик крыла

В подвеске типа МакФерсон верхняя опора амортизационной стойки жестко крепится к брызговику крыла (или усиленному участку кузова). Эта точка воспринимает все динамические силы: вертикальные нагрузки от неровностей дороги, боковые усилия в поворотах, а также моменты, возникающие при торможении и разгоне.

Поскольку стойка объединяет функции амортизатора, направляющего элемента и поворотного механизма (на передней оси), брызговик подвергается комплексным напряжениям на сжатие, растяжение и сдвиг. Концентрация нагрузок в одной зоне вместо распределения между отдельными верхними рычагами (как в многорычажных схемах) является принципиальной особенностью конструкции.

Последствия и конструктивные решения

Постоянные высокие нагрузки приводят к нескольким характерным проблемам:

- Прогиб и деформация брызговика: Со временем металл в зоне крепления может уставать и деформироваться, что нарушает углы установки колес (развал).

- Появление трещин: Особенно критично для старых автомобилей или моделей с недостаточным усилением кузова в этой зоне.

- Передача вибраций и шума в салон: Брызговик является частью кузова, поэтому удары и вибрации напрямую передаются на каркас автомобиля.

Для борьбы с этими эффектами производители применяют:

- Локальное усиление: Утолщение металла, дополнительные накладки или косынки в зоне крепления стойки.

- Распределение нагрузки: Использование подрамника, который берет на себя часть усилий и снижает непосредственное воздействие на кузов.

- Оптимизация геометрии: Расчет формы брызговика и точек крепления для минимизации концентрации напряжений.

| Фактор нагрузки | Влияние на брызговик |

|---|---|

| Вертикальные удары (ямы, бугры) | Циклические нагрузки на сжатие/растяжение |

| Боковые силы (повороты) | Изгибающие моменты, сдвиг |

| Торможение/разгон | Продольные моменты, кручение |

Важно: Состояние точек крепления стоек к брызговику критично для безопасности. Любые признаки деформации или трещин требуют немедленного ремонта с усилением конструкции.

Проблема передачи вибраций на кузов

Верхняя опора амортизационной стойки крепится непосредственно к кузову автомобиля через брызговик крыла. Такая конструкция создаёт жёсткую механическую связь между колесом и кузовом, что превращает элементы подвески в проводник вибраций от дорожного покрытия. Любые неровности, мелкие кочки или гравий передаются стойкой без промежуточных демпфирующих элементов.

Отсутствие дополнительных изолирующих компонентов (например, отдельной верхней рычажной системы) усиливает передачу высокочастотных колебаний. Вибрации особенно заметны на скоростях 60-100 км/ч при движении по разбитому асфальту или брусчатке. Кузов воспринимает не только вертикальные нагрузки, но и боковые толчки при поворотах, что снижает акустический комфорт в салоне.

Факторы, усугубляющие проблему

- Износ опорных подшипников – увеличивает свободный ход и ударные нагрузки

- Жёсткие сайлентблоки – усиливают передачу низкочастотных колебаний

- Конструкция брызговиков – тонкий металл крыльев резонирует как мембрана

Последствия проявляются в виде дребезжания пластиковых панелей торпедо, вибрации рулевой колонки и гула в районе передних стойк. Для снижения эффекта производители используют:

- Демпфирующие прокладки в опорных чашках

- Активные шумоподавляющие системы

- Усиление точек крепления брызговиков

| Сравнение с многорычажной подвеской | Подвеска МакФерсон | Многорычажная |

| Передача вибраций | Прямая через стойку | Рассеивается рычагами |

| Фильтрация микровибраций | Низкая | Высокая |

Ограниченная плавность хода на неровностях

Основная проблема связана с вертикальным перемещением амортизационной стойки, выполняющей роль направляющего элемента. При проезде выбоин или бугров колесо движется по дуге, заданной длиной рычага и траекторией поворота стойки вокруг верхней опоры. Эта геометрия провоцирует нелинейное изменение угла наклона колеса относительно дорожного полотна, создавая паразитные боковые колебания кузова.

Дополнительный фактор – передача вибраций через жесткое крепление стойки к кузову в двух точках (опорный подшипник и стакан). Ударные нагрузки от неровностей напрямую воздействуют на элементы кузова, особенно на верхние крепления, что усиливает дискомфорт при езде по разбитым дорогам.

Конструктивные причины

- Единственный нижний рычаг: Ограничивает свободу перемещения колеса в вертикальной плоскости, вынуждая его отклоняться при сжатии/отбое.

- Большая длина амортизатора: Увеличивает плечо рычага, усиливая паразитные колебания при работе подвески.

- Жесткая связь с кузовом: Отсутствие дополнительных демпфирующих элементов (например, отдельной пружины) в верхнем креплении.

| Элемент | Влияние на плавность |

|---|---|

| Верхняя опора | Прямая передача ударов на кузов |

| Угол наклона стойки | Генерирует боковое усилие при сжатии |

| Длина нижнего рычага | Короткое плечо усиливает "клевки" |

Следствие: При частых поездках по плохим дорогам водитель ощущает:

- Резкие "пробои" на острых неровностях.

- Продольную раскачку кузова ("кивание") на волнах покрытия.

- Вибрации руля от ассиметричных ударов.

Склонность к пробоям при экстремальных нагрузках

Конструкция стойки МакФерсона объединяет амортизатор и пружину в единый узел, что создаёт уязвимость при резких ударных воздействиях. При проезде глубоких выбоин или трамплинов на высокой скорости шток амортизатора достигает крайнего положения, а демпфирующие элементы не успевают поглотить энергию удара.

Это приводит к жёсткому контакту металлических частей стойки с ограничителем хода сжатия (отбойником). Кузов автомобиля получает прямую передачу ударной нагрузки, сопровождающуюся характерным стуком. Особенно критично данное явление для передней оси, где стойка дополнительно выполняет функцию поворотного механизма.

Ключевые причины уязвимости

- Ограниченный ход штока из-за компактных габаритов узла

- Жёсткая фиксация пружины на амортизаторе без независимой буферизации

- Повышенные боковые нагрузки на направляющие втулки при ударе

- Концентрация напряжений в зоне крепления опорного подшипника

Результатом частых пробоев становятся деформация штока амортизатора, разрушение опорных чашек пружин и повреждение посадочных мест кузова. Для снижения рисков производители применяют усиленные буферы сжатия и телескопические отбойники, но кардинально проблему это не устраняет.

Быстрый износ направляющих элементов стойки

Направляющие элементы (втулки, подшипники опор) стойки МакФерсон испытывают постоянные радиальные и ударные нагрузки при движении. Их износ напрямую влияет на точность работы подвески и углы установки колес.

Основной причиной ускоренной деградации является трение между штоком амортизатора и направляющей при повороте колес. Отсутствие смазки, попадание абразивной грязи через поврежденные пыльники, а также естественное старение полимерных материалов многократно сокращают ресурс узла.

Ключевые факторы и последствия

Причины быстрого износа:

- Разрушение защитных пыльников, ведущее к загрязнению трущихся поверхностей

- Использование некачественных втулок из мягких полимеров

- Деформация штока амортизатора или корпуса стойки

- Перекосы при установке компонентов

- Агрессивная эксплуатация на разбитых дорогах

Характерные симптомы износа:

- Стуки в передней подвеске при проезде неровностей

- Вибрация руля на малой скорости

- Увод автомобиля в сторону при торможении

- Неравномерный износ протектора шин

| Параметр | Последствие для подвески |

|---|---|

| Увеличение зазора в направляющей | Нарушение развала колес, снижение курсовой устойчивости |

| Заклинивание подшипника опоры | Тугой поворот руля, разрушение опорного узла |

| Критический износ втулок | Пробой подвески с риском повреждения других компонентов |

Для продления срока службы направляющих обязательна замена защитных чехлов при появлении трещин, использование оригинальных запчастей и контроль состояния узла при каждом ТО. При замене стоек рекомендуется обновлять направляющие комплектующие в сборе.

Сложность регулировки углов установки колес

Главная проблема регулировки развала и кастера в подвеске МакФерсон – их взаимозависимость. Оба параметра определяются положением единственной опорной точки стойки (чаще всего – тремя болтами крепления к брызговику кузова). Изменение положения верхней опоры для коррекции развала автоматически влияет на угол продольного наклона (кастер), и наоборот.

Заводская регулировка обычно крайне ограничена смещением стойки в проушинах крепления или отсутствует вовсе. Для полноценной настройки часто требуются дополнительные компоненты: развальные пластины с регулировочными прорезями или эксцентриковые болты, заменяющие стандартные крепежи. Это увеличивает сложность и стоимость процедуры.

Основные сложности и ограничения

- Необходимость демонтажа стойки: Для установки большинства регулировочных пластин требуется снятие амортизаторной стойки с автомобиля.

- Ограниченный диапазон регулировки: Даже с пластинами диапазон корректировки развала/кастера часто меньше, чем в многорычажных подвесках.

- Сложность точной настройки: Требуется опыт и оборудование для раздельного контроля и установки углов из-за их сильной взаимосвязи.

- Риск нарушения геометрии: Непрофессиональная установка пластин или эксцентриков может привести к перекосу стойки и ускоренному износу шин/подшипников.

Замена опорного подшипника: особенности работ

Опорный подшипник обеспечивает вращение стойки амортизатора при повороте рулевого колеса, принимая значительные осевые и радиальные нагрузки. Его износ проявляется характерными стуками при проезде неровностей или поворотах, ухудшением курсовой устойчивости и неравномерным износом шин.

Замена требует демонтажа стойки МакФерсон, что сопряжено с риском нарушения углов установки колес. Работы выполняются с применением специнструмента: стяжек пружин для безопасного разборки узла, динамометрического ключа для соблюдения регламентных моментов затяжки.

Ключевые этапы и требования

- Демонтаж стойки: Отсоединение суппорта, датчика АБС (при наличии), рулевой тяги и стабилизатора поперечной устойчивости. Обязательная маркировка положения регулировочных болтов перед снятием.

- Разборка узла: Фиксация штока амортизатора шестигранником. Последовательное снятие гайки штока, опорной чаши, отбойника и буфера сжатия. Обязательное применение стяжек пружин!

- Контроль сопрягаемых деталей: Осмотр тарелки пружины на деформации, оценка состояния амортизатора и пружины. Замена сальника штока при наличии потеков масла.

- Сборка: Установка нового подшипника в посадочное гнездо опоры. Соблюдение ориентации деталей (метки на пружине/чаше). Затяжка гайки штока динамометрическим ключом (45-100 Нм в зависимости от модели).

| Критичные ошибки | Последствия |

| Игнорирование стяжек пружин | Травмоопасный разлет деталей под нагрузкой |

| Превышение момента затяжки гайки штока | Разрушение подшипника, заклинивание рулевого управления |

| Отсутствие регулировки сход-развала | Ускоренный износ шин, увод автомобиля с траектории |

После установки стойки на автомобиль обязательна проверка углов развала-схождения. Использование неоригинальных подшипников с уменьшенным ресурсом или неправильной геометрией приводит к повторному появлению стуков через 5-10 тыс. км пробега.

Технология диагностики неисправностей стоек

Диагностика стоек МакФерсон требует комплексного подхода, так как симптомы износа часто схожи с неисправностями других элементов подвески. Начинают с визуального осмотра: проверяют целостность пыльников, наличие масляных подтёков на амортизаторе, состояние опорных подшипников и сайлент-блоков. Особое внимание уделяют деформации штока, коррозии корпуса и трещинам в местах крепления.

Далее выполняют функциональную проверку. Наиболее распространён метод раскачки кузова: энергично нажимают на каждый угол автомобиля и резко отпускают. Исправная стойка гасит колебания за 1–2 такта. Продолжительное раскачивание указывает на потерю демпфирующих свойств. Для точной оценки используют диагностические стенды, измеряющие силу сопротивления амортизатора в разных режимах работы.

Основные методы диагностики

- Тест на резкое торможение: при экстренной остановке автомобиль с изношенными стойками "клюёт носом" сильнее нормы

- Проверка в движении:

- Стуки при проезде неровностей

- Увод авто в сторону при разгоне/торможении

- Продольная и поперечная раскачка

- Контроль равномерности износа шин: пятнистый износ протектора указывает на проблемы демпфирования

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Стук в подвеске | Износ опорного подшипника, разрушение отбойника | Прослушивание монтировкой при повороте руля |

| Течь масла на корпусе | Разгерметизация амортизатора | Визуальный осмотр, проверка демпфирования |

| Автомобиль "плывёт" по дороге | Критический износ демпфера | Тест раскачки, анализ поведения в поворотах |

При диагностике обязательно сравнивают показатели левой и правой стоек – разница в сопротивлении более 20% считается недопустимой. Для точной локализации неисправности стойку демонтируют и проверяют отдельно от рычагов и стабилизаторов. Особое внимание уделяют моменту затяжки резьбовых соединений при обратной установке – ошибки приводят к преждевременному выходу из строя новых деталей.

Проверка состояния сайлентблоков рычагов

Состояние сайлентблоков (резинометаллических шарниров) рычагов подвески МакФерсон напрямую влияет на управляемость, устойчивость автомобиля, комфорт и износ других компонентов. Регулярная проверка их целостности и работоспособности – критически важная часть технического обслуживания.

Изношенные сайлентблоки приводят к появлению стуков и вибраций, уводу автомобиля с траектории, ускоренному износу шин (особенно появлению "пилы"), а также увеличению нагрузки на соседние узлы подвески и рулевого управления. В запущенных случаях возможна полная потеря контроля над машиной.

Методы проверки состояния сайлентблоков

Для оценки состояния сайлентблоков рычагов используются несколько основных методов, которые часто применяются в комплексе:

- Визуальный осмотр:

- Тщательно очистите рычаги и сайлентблоки от грязи и дорожных реагентов.

- Ищите явные признаки разрушения резины: глубокие трещины, разрывы, расслоение резины от металлических втулок или наружных обойм.

- Проверьте наличие деформации резинового элемента (выпучивание, вмятины).

- Осмотрите металлические части на предмет коррозии и смещения внутренних втулок.

- Обратите внимание на следы масла или технических жидкостей на резине, так как они ускоряют ее старение и разрушение.

- Проверка люфта монтировкой:

- Поднимите автомобиль и снимите колесо для доступа к рычагу.

- Надежно зафиксируйте автомобиль на подставках.

- С помощью прочной монтажной лопатки или монтировки создайте рычажное усилие, пытаясь сместить рычаг относительно его точки крепления к кузову или подрамнику в направлениях, характерных для работы сайлентблока.

- Ключевой признак износа: Наличие ощутимого люфта или стука в месте установки сайлентблока при приложении усилия. Допустимый рабочий ход резины очень мал, любой явный свободный ход – повод для замены.

- Контроль на работающем автомобиле:

- При движении по неровностям прислушивайтесь к стукам и глухим ударам в передней подвеске (особенно характерен "тупой" стук при наезде на мелкие выбоины).

- Обращайте внимание на ухудшение курсовой устойчивости (автомобиль "рыскает", требует постоянных подруливаний), вибрации на руле.

- При торможении или разгоне может наблюдаться увод автомобиля в сторону.

- Износ сайлентблоков часто проявляется скрипами при повороте руля на месте или на малой скорости.

- Проверка на стенде (шиномонтаж/СТО):

- На специализированных стендах развала-схождения или вибростендах (например, "Шенк") диагностируется не только нарушение углов установки колес, но и люфты в подвеске.

- Оператор стенда может точно определить конкретный рычаг и сайлентблок, в котором наблюдается недопустимый зазор.

| Метод проверки | Требуемые условия | Точность | Сложность | Основной выявляемый дефект |

|---|---|---|---|---|

| Визуальный осмотр | Смотровая яма/подъемник, очистка узла | Средняя (видит только явные разрушения) | Низкая | Разрывы, трещины, расслоение, коррозия |

| Проверка монтировкой | Снятое колесо, поднятый и закрепленный автомобиль | Высокая (выявляет люфт) | Средняя | Люфт, потеря эластичности |

| Контроль на ходу | Движение автомобиля | Низкая (субъективно, указывает на проблему в целом) | Низкая | Стуки, увод, вибрации |

| Проверка на стенде | Специализированное оборудование СТО | Очень высокая | Высокая | Люфт, нарушение геометрии |

Обнаружение любых признаков износа или повреждения сайлентблока (люфт, трещины, разрывы) является прямым указанием на необходимость его немедленной замены. Замену сайлентблоков на одном рычаге рекомендуется проводить парно (левый и правый одновременно), а также желательно проверять и при необходимости менять сайлентблоки всех рычагов подвески, так как их износ обычно происходит с близкой интенсивностью.

Признаки износа шаровых опор в подвеске

Шаровая опора – критически важный элемент подвески типа МакФерсон, обеспечивающий подвижное соединение поворотного кулака с рычагом подвески и позволяющий колесу поворачиваться и перемещаться вертикально. Её износ напрямую влияет на управляемость автомобиля и безопасность движения.

Своевременное выявление неисправности шаровой опоры крайне важно, так как её полное разрушение в движении приводит к потере управления колесом и создает аварийную ситуацию. Знание основных признаков износа позволяет вовремя диагностировать проблему.

Характерные симптомы неисправности шаровых опор

На износ шаровых опор указывают следующие признаки:

- Стук или глухой скрип в передней подвеске: Наиболее характерный признак. Звук (обычно металлический стук или скрежет) отчетливо слышен при проезде неровностей, лежачих полицейских, выбоин, особенно на малой скорости. Звук чаще всего локализуется в районе колес.

- Люфт колеса: При покачивании вывешенного колеса руками в вертикальной плоскости (сверху вниз, "на развал") ощущается заметный стук или люфт в месте крепления шаровой опоры. Этот метод требует определенного навыка.

- Увод автомобиля в сторону: Автомобиль может самопроизвольно уводить в сторону при движении по прямой, особенно при торможении. Это связано с изменением углов установки колес (развала) из-за люфта в изношенной опоре.

- Неравномерный износ протектора шин: Излишний люфт в шаровой опоре нарушает стабильность положения колеса, что часто приводит к повышенному и неравномерному износу внутренней или внешней кромки протектора покрышки.

- Ухудшение управляемости: Может появиться "ватность" или излишняя свобода на руле, автомобиль хуже держит траекторию в поворотах, требует постоянных подруливаний на прямой.

- Хруст или скрежет при повороте руля на месте или на малой скорости: Сильный износ или разрушение смазки и вкладыша могут вызывать подобные звуки при работе шарнира.

Важно: Многие из этих симптомов могут быть вызваны и другими неисправностями подвески (сайлент-блоки рычагов, рулевые наконечники, стойки стабилизатора). Поэтому точная диагностика обязательно включает визуальный осмотр на предмет разрывов пыльника и проверку люфта с помощью монтировки на подъемнике или смотровой яме специалистом.

| Признак | Описание | Критичность |

|---|---|---|

| Стук/Скрип на неровностях | Металлический стук или скрежет при проезде выбоин и стыков. | Высокая, явный индикатор износа. |

| Люфт колеса (при вывешивании) | Ощутимый вертикальный люфт при покачивании колеса руками. | Высокая, прямой признак неисправности. |

| Увод автомобиля | Автомобиль тянет в сторону, особенно при торможении. | Средняя/Высокая, влияет на безопасность. |

| Неравномерный износ шин | Повышенный износ внутренней/внешней кромки протектора. | Средняя, следствие нарушения углов установки. |

Обнаружение любого из этих признаков – серьезный повод для немедленной проверки состояния шаровых опор и всей передней подвески в условиях автосервиса. Эксплуатация автомобиля с неисправной шаровой опорой крайне опасна!

Критерии выбора новых амортизационных стоек

При подборе амортизационных стоек для подвески МакФерсон учитывают несколько ключевых параметров, влияющих на совместимость, комфорт и безопасность. Ошибки в выборе могут привести к ускоренному износу компонентов подвески, ухудшению управляемости и повышенной вибрации.

Обязательно сверяйте технические характеристики оригинальных стоек с заменяемыми аналогами. Производители указывают различия в конструкции опор, крепежных элементах и рабочих характеристиках, что критично для корректной установки.

Основные критерии выбора

- Тип амортизатора: масляные (комфорт), газомасляные (баланс комфорта/стабильности), газовые (спортивная жесткость)

- Геометрия креплений: совпадение посадочных мест, диаметр штока, форма опорного подшипника

- Характеристики демпфирования: соответствие нагрузке (стандарт, усиленные версии для бездорожья или перевозки грузов)

Рекомендации:

- Проверяйте сертификаты производителя (ISO/TS 16949)

- Учитывайте пробег и состояние сопутствующих элементов: пружин, опорных чашек, подшипников

- Предпочтение брендам с технологией защиты штока от коррозии (например, азотирование)

| Параметр | Важность | Проверка |

|---|---|---|

| Ход штока | Критично | Сравнение с OEM-образцом |

| Резьбовое соединение | Высокая | Контроль шага резьбы и диаметра |

| Наличие пыльника/отбойника | Средняя | Визуальная оценка комплектации |

Тонкости замены пружин подвески своими руками

Перед началом работ убедитесь в наличии специального инструмента – стяжек пружин. Без них демонтаж крайне опасен из-за высокого напряжения сжатия. Обратите внимание на состояние опорного подшипника и чашки амортизатора – их износ часто требует одновременной замены. Обязательно фиксируйте положение регулировочных болтов развала перед снятием стоек, чтобы сохранить исходные углы установки колес.

Используйте только оригинальные или рекомендованные производителем пружины. Установка неподходящих по жесткости или высоте элементов нарушит геометрию подвески и ухудшит управляемость. После монтажа проверьте соосность посадочных мест – перекос приведет к ускоренному износу. Не затягивайте крепеж рычагов и стабилизатора до момента опускания автомобиля с подъемника – только под нагрузкой резьбовые соединения должны получать финальный момент затяжки.

Критичные этапы работ

- Демонтаж стойки:

- Отсоедините тормозной шланг и датчик АБС от кронштейна стойки

- Фиксируйте гайку штока амортизатора шестигранником при откручивании

- Сжатие пружины:

- Устанавливайте стяжки равномерно с противоположных сторон

- Сжимайте до полного ослабления нагрузки на опорный подшипник

- Сборка:

- Контролируйте положение пружины по заводским меткам на витках

- Проверьте свободное вращение опорного подшипника рукой

| Параметр | Ошибка | Последствие |

|---|---|---|

| Усилие стяжек | Неравномерное сжатие | Деформация витков пружины |

| Момент затяжки | Затяжка без нагрузки | Поломка сайлент-блоков |

| Ориентация пружины | Переворот верхнего/нижнего витка | Смещение оси амортизатора |

После установки обязательно выполните сход-развал. Даже при точной фиксации регулировочных болтов замена пружин изменяет высоту дорожного просвета, что напрямую влияет на углы установки колес. Игнорирование этой процедуры вызовет увод автомобиля с траектории и ускоренный износ покрышек. Тестовый заезд проводите на безопасной площадке, проверяя отсутствие стуков в подвеске при резком торможении и проезде неровностей.

Влияние просевших пружин на геометрию подвески МакФерсон

Проседание пружин в подвеске МакФерсон напрямую и существенно изменяет ее исходную геометрию. Первичным следствием является снижение дорожного просвета (клиренса) автомобиля. Это смещает точку крепления амортизаторной стойки к поворотному кулаку вниз относительно кузова, изменяя базовые углы установки колес.

Одновременно с уменьшением клиренса изменяется положение рычагов подвески относительно горизонтали. Нижний рычаг, будучи жестко закреплен одним концом на подрамнике, а другим - на поворотном кулаке, меняет свой угол наклона. Поворотный кулак, жестко связанный с амортизаторной стойкой, также получает новое положение. Эти смещения критически влияют на ключевые параметры геометрии.

Ключевые изменения геометрических параметров

Просевшие пружины приводят к следующим основным изменениям:

- Отрицательный развал увеличивается: Смещение стойки вниз и вовнутрь (из-за наклона амортизатора) заставляет верхнюю часть колеса наклоняться внутрь автомобиля сильнее. Это увеличивает отрицательный развал или уменьшает положительный.

- Схождение нарушается: Изменение угла наклона нижнего рычага и связанное с ним смещение точки крепления рулевой тяги к поворотному кулаку напрямую влияет на схождение. Обычно наблюдается тенденция к увеличению положительного схождения (носы колес сходятся сильнее) или появлению "развала" (носы колес расходятся).

- Плечо обкатки увеличивается: Проседание опускает точку контакта колеса с дорогой. Поскольку ось поворота колеса (линия через верхний подшипник стойки и нижнюю шаровую опору) наклонена, опускание колеса увеличивает расстояние между точкой его контакта с дорогой и проекцией оси поворота на дорожное полотно. Это расстояние и есть плечо обкатки, которое становится больше.

- Продольный и поперечный углы наклона оси поворота (KAST и SAI) изменяются: Смещение узлов крепления стойки и шаровой опоры относительно кузова неизбежно вносит коррективы в углы наклона оси поворота колеса в продольной и поперечной плоскостях.

Последствия изменений геометрии

Указанные отклонения от нормы имеют серьезные практические последствия:

- Ухудшение курсовой устойчивости: Увеличенное плечо обкатка усиливает эффект "увода" руля при наезде на неровности и торможении. Машина становится менее стабильной на прямой, требует постоянных подруливаний.

- Повышенный и неравномерный износ шин: Неправильные углы развала и схождения приводят к ускоренному истиранию протектора, часто по характерным схемам (пилообразный износ, износ с внутренней или внешней стороны).

- Снижение управляемости и точности рулевого управления: Измененная геометрия ухудшает реакцию на поворот руля, точность вхождения в поворот, может вызывать излишнюю поворачиваемость или недостаточную поворачиваемость.

- Перегрузка элементов подвески: Работа узлов (сайлент-блоков рычагов, шаровых опор, подшипников стойки) в нерасчетных положениях ускоряет их износ.

- Невозможность корректной регулировки: При сильном проседании пружин регулировка развала и схождения в пределах заводских допусков становится невозможной без предварительной замены пружин.

| Параметр геометрии | Направление изменения | Основное следствие |

|---|---|---|

| Дорожный просвет (Клиренс) | Уменьшается | Ухудшение проходимости, риск повреждения элементов днища |

| Развал колеса | Увеличивается отрицательный / Уменьшается положительный | Неравномерный износ шин (внутренняя кромка), ухудшение сцепления |

| Схождение колес | Смещается (часто к "+") | Неравномерный износ шин (пилообразный), ухудшение управляемости |

| Плечо обкатки (Scrub Radius) | Увеличивается | Ухудшение устойчивости, вибрации руля, повышенная нагрузка на рулевое |

| Углы наклона оси поворота (SAI/KPI, Caster) | Изменяются | Влияют на самовыравнивание руля и стабильность управления |

Обслуживание подшипников поворотного кулака

Регулярная проверка состояния подшипников критична для безопасности и управляемости. Люфт, стук при повороте руля или скрежет при качании автомобиля руками – явные признаки износа. Пренебрежение диагностикой приводит к заклиниванию узла, повреждению ступицы и потере контроля над колесом.

Обслуживание требует демонтажа стойки или поворотного кулака. После снятия защитного колпака и стопорной гайки проводится визуальный осмотр дорожек качения и тел качения. Трещины, выкрашивание металла, глубокие борозды или изменение цвета от перегрева – основания для обязательной замены. При отсутствии дефектов выполняется очистка и замена консистентной смазки.

Процедура обслуживания

Ключевые этапы работ:

- Демонтаж колеса, тормозного суппорта и датчиков АБС

- Снятие ступичной гайки с помощью ударного гайковёрта

- Отсоединение шаровой опоры и рулевой тяги от поворотного кулака

- Извлечение стойки в сборе с кулаком

- Выпрессовка подшипника съёмником после удаления стопорного кольца

Смазочные материалы: Используйте только рекомендованные производителем термостойкие составы (например, на литиевой основе). Заполнение полости подшипника должно составлять 30-40% объёма – избыток смазки вызывает гидродинамическое сопротивление.

| Параметр | Норма | Требует замены |

| Осевой люфт | 0.01-0.05 мм | > 0.1 мм |

| Радиальный люфт | Отсутствует | Любое значение |

| Шероховатость дорожек | Гладкая поверхность | Задиры/вмятины |

При сборке соблюдайте момент затяжки ступичной гайки (обычно 180-220 Н·м), используя динамометрический ключ. Недостаточная затяжка провоцирует люфт, чрезмерная – разрушает сепаратор. После установки обязательна проверка плавности хода подшипника вращением ступицы рукой.

Регламент смазки резинометаллических шарниров

Резинометаллические шарниры (сайлентблоки) в подвеске МакФерсон требуют периодической смазки для сохранения эластичности резинового элемента и предотвращения сухого трения. Отсутствие обслуживания приводит к растрескиванию резины, деформации втулок и характерным стукам при движении по неровностям. Особенно критичен уход за шарнирами нижних рычагов, испытывающих высокие нагрузки.

Смазка наносится исключительно специальными составами, совместимыми с резиной: силиконовыми или тефлоновыми спреями/гелями. Использование минеральных масел или универсальных смазок (типа Литол-24) запрещено – они разрушают структуру полимера. Процедура выполняется при каждом ТО (15-20 тыс. км) или при появлении скрипов, предваряется очисткой узла от загрязнений.

Порядок обслуживания

| Этап | Действия | Инструменты/материалы |

|---|---|---|

| Подготовка | Демонтаж защитных пыльников, механическая очистка поверхностей | Щетка, ветошь, обезжириватель |

| Диагностика | Осмотр резинового элемента на трещины, расслоения, потерю эластичности | - |

| Нанесение | Равномерное заполнение полости между резиной и металлом без избытка | Шприц для смазки, аппликатор |

| Завершение | Установка пыльников, проверка хода подвески | - |

Критерии замены шарниров:

- Сквозные разрывы резины

- Смещение металлической втулки относительно оси

- Неустранимый скрип после двукратной смазки

Рекомендуемые материалы: Molykote 111, LIQUI MOLY Silicon-Fett, Mannol Rubber Care Gel. Нанесение WD-40 допустимо только как временная мера для диагностики скрипов.

Сравнение с двухрычажной подвеской по надежности

Конструкция МакФерсон проще двухрычажной: вместо двух поперечных рычагов используется один нижний, а амортизационная стойка выполняет функцию верхнего направляющего элемента. Это сокращает количество шарнирных соединений (сайлент-блоков и шаровых опор) – в типовой схеме МакФерсон их 3-4 против 6-8 у двухрычажной. Меньше деталей теоретически снижает риск поломок и упрощает обслуживание.

Однако повышенная нагрузка на стойку МакФерсон становится ключевым недостатком. В двухрычажной подвеске усилия от колеса распределяются между двумя рычагами, а верхняя опора стойки воспринимает только вертикальные нагрузки. В МакФерсон стойка жестко связывается с поворотным кулаком и принимает на себя:

Факторы снижения надежности МакФерсон

- Значительные изгибающие моменты: Стойка работает как рычаг, испытывая боковые силы при разгоне/торможении и ударах от дорожных неровностей.

- Ускоренный износ направляющих и подшипника опоры: Постоянное трение штока о втулки при работе под нагрузкой.

- Риск деформации корпуса стойки: При сильных ударных нагрузках (например, наезд на глубокую выбоину).

Двухрычажная подвеска выигрывает в долговечности узлов благодаря:

- Равномерному распределению нагрузок между двумя рычагами.

- Отсутствию вредных изгибающих воздействий на амортизатор (он воспринимает только вертикальные усилия).

- Более стабильной геометрии шарниров в течение всего хода подвески.

| Параметр | МакФерсон | Двухрычажная |

|---|---|---|

| Сложность конструкции | Проще | Сложнее |

| Количество нагруженных шарниров | Меньше | Больше |

| Уязвимый компонент | Амортизационная стойка | Рычаги, сайлент-блоки |

| Ресурс стойки/амортизатора | Ниже (60-80 тыс.км) | Выше (100+ тыс.км) |

| Устойчивость к ударным нагрузкам | Слабее | Выше |

Итог: МакФерсон уступает двухрычажной схеме в надежности при интенсивной эксплуатации или на плохих дорогах из-за перегруженности стойки. Её ресурс напрямую зависит от состояния дорожного покрытия. Двухрычажная подвеска сохраняет преимущество в долговечности критических узлов благодаря сбалансированному распределению усилий.

Преимущества перед многорычажной системой в цене

Конструкция МакФерсон требует значительно меньшего количества компонентов по сравнению с многорычажной подвеской. Вместо 3-5 отдельных рычагов на колесо используется один L-образный нижний рычаг, интегрированный поворотный кулак и амортизационная стойка, выполняющая функцию верхнего крепления.

Упрощенная кинематика сокращает расходы на разработку, производство оснастки и логистику. Отсутствие дорогостоящих сайлент-блоков в верхней точке крепления и уменьшенное количество шарниров напрямую влияют на себестоимость.

Ключевые факторы удешевления

- Меньше литых/кованых деталей – вместо 8-12 рычагов требуется 2-4 элемента

- Упрощенный монтаж – сборка занимает на 25-40% меньше времени на конвейере

- Дешевле обслуживание – замена стойки дешевле ремонта комплекта рычагов

| Статья расходов | МакФерсон | Многорычажная |

| Количество деталей (основных) | 4-6 ед. | 10-14 ед. |

| Стоимость комплекта (для авто С-класса) | ≈ 18 000 руб. | ≈ 34 000 руб. |

| Трудоемкость замены (нормо-часы) | 1.2-1.5 | 2.8-3.5 |

Экономия проявляется на всех этапах: производство металлоконструкций требует меньше пресс-форм, складирование – уменьшенных площадей, транспортировка – сниженного объема грузоперевозок. Для массовых моделей это дает совокупное удешевление подвески на 25-35%.

Эволюция конструкции в современных автомобилях

Изначальная конструкция МакФерсон, созданная в 1940-х годах, претерпела значительные изменения для соответствия современным требованиям к управляемости, комфорту и безопасности. Инженеры постоянно работают над снижением неподрессоренных масс и улучшением кинематики подвески, сохраняя базовый принцип компактного амортизаторно-пружинного узла. Активно применяются новые материалы и технологии производства для повышения жесткости и долговечности компонентов.

Ключевым направлением эволюции стало внедрение электронных систем управления. Адаптивные амортизаторы с изменяемой жесткостью, интегрированные с контроллерами ESP и ABS, позволяют динамически подстраивать характеристики подвески под дорожные условия и стиль вождения. Развитие получили вспомогательные элементы: стабилизаторы поперечной устойчивости с электроприводом и активные сайлент-блоки, компенсирующие вибрации.

Основные направления модернизации

- Материалы: Замена стали на алюминиевые сплавы в рычагах и опорах, применение композитов для снижения веса

- Геометрия: Оптимизация углов установки колес (развал/схождение) через виртуальную ось поворота

- Электроника: Интеграция с системами ADAS для предсказательного изменения демпфирования

| Традиционное исполнение | Современные решения |

|---|---|

| Стальные штампованные рычаги | Кованые алюминиевые рычаги с полостями для жесткости |

| Пассивные гидравлические амортизаторы | Магнитореологические стойки с миллисекундным откликом |

| Механические опорные подшипники | Подшипники с датчиками угла поворота колеса |

- Уменьшение трения: Внедрение тефлоновых покрытий в направляющих втулках и низкофрикционных сальников

- Шумовиброизоляция: Многослойные опорные чашки пружин и гидроопоры стоек

- Модульность: Унифицированные платформы с адаптацией под разные типы кузовов за счет изменения точек крепления

Перспективы развития подвесок типа МакФерсон

Несмотря на конкуренцию со стороны многорычажных систем, подвеска МакФерсон сохраняет значительные перспективы для эволюции. Основной вектор развития сосредоточен на повышении точности кинематики, снижении неподрессоренных масс и адаптации к требованиям электромобилей. Инженеры активно работают над компенсацией традиционных слабых мест конструкции, таких как изменение развала колес при ходах отбоя и сжатия.

Ключевым драйвером прогресса станет интеграция с электронными системами управления. Активные стабилизаторы, адаптивные амортизаторы с цифровым контролем и электронные усилители руля позволят динамически корректировать параметры подвески в реальном времени. Это частично нивелирует кинематические ограничения МакФерсон при сохранении ее стоимостных преимуществ.

Конкретные направления модернизации

Материалы и компоновка:

- Применение легких сплавов (алюминий, магний) и композитов для стоек, поворотных кулаков и рычагов

- Разделение амортизатора и пружины для уменьшения неподрессоренных масс