Поиск и устранение неисправностей двухцилиндрового компрессора КамАЗ для начинающих

Статья обновлена: 01.03.2026

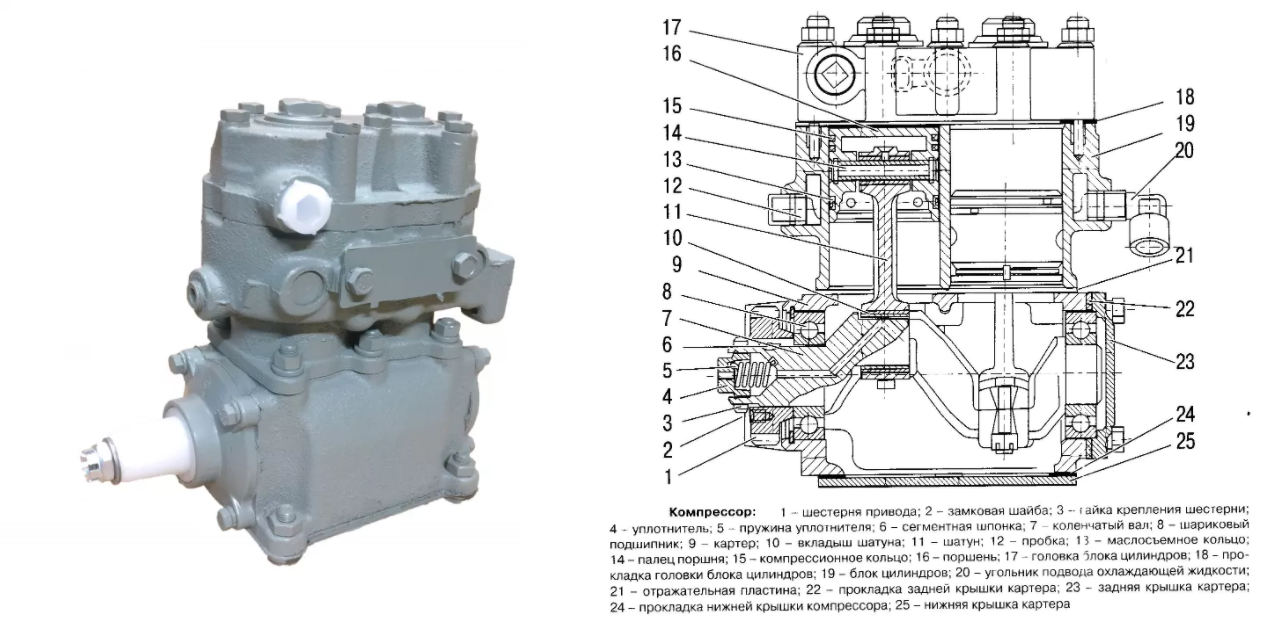

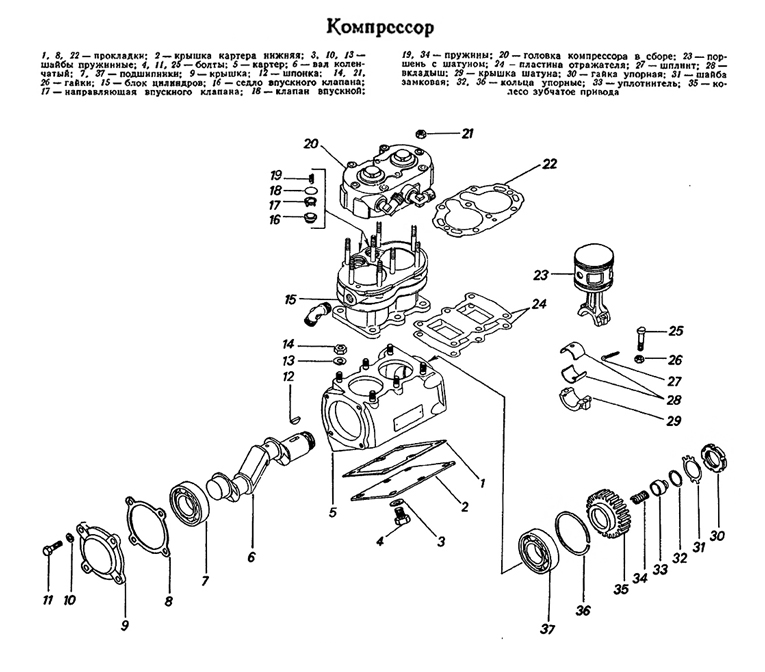

Исправный компрессор – критически важный элемент пневмосистемы грузовика КамАЗ. Он обеспечивает работу тормозов, пневмоподвески и вспомогательных систем. Отказ этого узла создаёт прямую угрозу безопасности движения.

Данное руководство поможет новичкам освоить базовые методы диагностики двухцилиндрового компрессора. Вы научитесь выявлять типовые проблемы: недостаточное давление, утечки воздуха, посторонние шумы и перегрев.

Внимание! Все работы выполняйте только на остывшем двигателе при сброшенном давлении в ресиверах. Чёткое соблюдение последовательности проверок сократит время диагностики и предотвратит ошибки.

Внешний осмотр компрессора на подтёки масла

Тщательно очистите корпус компрессора и прилегающие трубки ветошью, удалив старые загрязнения – это упростит выявление свежих утечек. Запустите двигатель на 5-7 минут под нагрузкой (при оборотах 1500-2000 об/мин), затем заглушите и сразу приступайте к осмотру.

Сфокусируйтесь на критичных зонах, используя фонарь для труднодоступных мест. Проверяйте все соединения на ощупь (в перчатках), обращая внимание на маслянистые скопления или характерный запах горячего масла.

Ключевые точки контроля

- Стык головки цилиндров с блоком – следы масла вдоль линии соединения указывают на износ прокладки.

- Клапанная крышка – подтёки из-под резинового уплотнителя или болтов крепления.

- Штуцеры воздушных трубок – скопления у основания фитингов, особенно на выпускном коллекторе.

Дополнительные зоны риска

- Масляный картер – трещины или деформация в нижней части корпуса.

- Сальник коленвала – радиальная утечка через задний торец вала.

- Дренажный патрубок – засорение или повреждение отводящего шланга.

| Тип дефекта | Визуальный признак | Экспресс-проверка |

| Износ сальников | Концентрические потёки на валу | Прижать бумажную салфетку к валу при работе |

| Трещина в корпусе | Тёмные радиальные полосы | Протереть мелом – проступление масляных линий |

| Ослабление креплений | Локальные капли на болтах | Дозированная протяжка ключом (момент 25-30 Н·м) |

Проверка натяжения ремня привода компрессора

Неправильное натяжение ремня приводит к проскальзыванию, перегреву и преждевременному износу как самого ремня, так и шкивов компрессора и коленчатого вала. Слишком слабое натяжение вызывает свист и снижение эффективности работы компрессора, а чрезмерно тугое – перегрузку подшипников.

Проверку выполняйте на холодном двигателе при выключенном зажигании. Визуально осмотрите ремень на отсутствие трещин, расслоений и следов масла. Для точной оценки натяжения используйте метод измерения прогиба или специализированный тензометр.

Порядок проверки прогиба ремня

- Найдите середину самого длинного участка ремня между шкивами

- Установите линейку перпендикулярно ремню в контрольной точке

- Приложите усилие большим пальцем (≈10 кгс/98 Н) перпендикулярно ремню

- Измерьте величину прогиба и сравните с нормативами:

| Состояние ремня | Допустимый прогиб |

| Новый ремень | 10-15 мм |

| Эксплуатируемый ремень | 15-20 мм |

Корректировка натяжения:

- Ослабьте гайку крепления компрессора к кронштейну

- Поворачивайте регулировочный болт для изменения положения агрегата

- Затяните крепёж после достижения нужного прогиба

- Проверьте совмещение шкивов – перекос более 1 мм недопустим

После регулировки запустите двигатель на 5 минут, затем повторно проверьте натяжение – ремень может "усесть" на шкивах.

Контроль давления в пневмосистеме при работающем двигателе

Запустите двигатель и дайте ему поработать на холостом ходу (800-900 об/мин). Внимательно наблюдайте за показаниями манометра в кабине, фиксируя время заполнения ресиверов и максимальное давление. Нормальная работа системы характеризуется набором давления от 0 до 7,5-8,0 бар за 6-8 минут.

Повысьте обороты двигателя до 1500-2000 об/мин и отследите поведение давления. Здоровый компрессор должен обеспечивать стабильное поддержание давления в диапазоне 7,0-8,0 бар с периодическим срабатыванием регулятора давления (слышны характерные выбросы воздуха из клапана).

Ключевые параметры для анализа

Критические отклонения:

- Медленный набор давления (более 10 минут до 7.5 бар) – указывает на износ поршневых колец, закоксованность клапанов или утечки.

- Невозможность достичь 7.0-8.0 бар – свидетельствует о недостаточной производительности компрессора или серьезной утечке.

- Постоянный сброс воздуха регулятором при давлении ниже нормы – признак неисправности самого регулятора давления.

- Резкие скачки давления (стрелка манометра дергается) – возможны проблемы с влагомаслоотделителем или замерзанием конденсата.

| Показание манометра | Возможная причина |

|---|---|

| Давление растет рывками | Загрязнение/износ впускного клапана компрессора |

| Давление падает на холостых оборотах | Утечка в магистралях, неисправность осушителя |

| Давление превышает 8.2 бар | Неисправность регулятора давления, заклинивание разгрузочного механизма |

Дополнительные проверки: Прислушайтесь к звукам работы компрессора – посторонние стуки или шипение указывают на механические повреждения или утечки. Проверьте герметичность соединений пневмолиний мыльным раствором при работающем двигателе. Убедитесь в отсутствии масляных подтеков на корпусе компрессора и патрубках.

Тест работоспособности регулятора давления

Регулятор давления (регулятор сброса) управляет работой компрессора, поддерживая давление в пневмосистеме в заданном диапазоне. Его неисправность приводит к перекачиванию воздуха, недостаточной производительности или некорректному срабатыванию разгрузочного механизма.

Для проверки регулятора потребуются: манометр с диапазоном измерения до 1,5 МПа, контрольная лампа или тестер, чистая ветошь. Убедитесь, что давление в ресиверах ниже порога срабатывания (обычно 0,65–0,75 МПа) перед началом тестов.

Порядок диагностики регулятора давления

Выполните следующие действия для проверки:

- Контроль давления включения/выключения:

- Запустите двигатель, наблюдайте за манометром пневмосистемы.

- Зафиксируйте давление, при котором компрессор перестает нагнетать (клапан сброса открывается – обычно 0,75–0,80 МПа).

- Создайте утечку воздуха (нажмите педаль тормоза), отследите давление включения компрессора (обычно 0,60–0,65 МПа).

- Проверка электрической цепи:

- Снимите разъем с регулятора при работающем двигателе.

- Подключите контрольную лампу между клеммами разъема – лампа должна загореться при давлении ниже порога включения.

- Тест механического клапана:

- Заглушите двигатель, стравите воздух из системы.

- Отсоедините воздушный шланг от выхода регулятора к разгрузочному клапану компрессора.

- Подайте воздух давлением ~0,5 МПа на вход регулятора – воздух не должен выходить из управляющего порта.

- Подайте давление ~0,8 МПа – воздух должен появиться на управляющем порте.

Критерии неисправности:

| Симптом | Возможная причина |

|---|---|

| Компрессор не отключается (давление > 0.9 МПа) | Залипание клапана, засор каналов, обрыв в цепи питания регулятора |

| Компрессор не включается (давление падает ниже 0.5 МПа) | Нет питания на регуляторе, заклинивание клапана в открытом состоянии, утечка в управляющей магистрали |

| Некорректные пороги срабатывания | Износ пружины регулятора, загрязнение внутренних камер, неисправность датчика давления |

При отклонениях демонтируйте регулятор, проверьте чистоту фильтрующей сетки и каналов. Неразборные конструкции подлежат замене. Установите новый регулятор с идентичными параметрами срабатывания.

Проверка герметичности предохранительного клапана

Предохранительный клапан критически важен для безопасности работы компрессора. Его негерметичность приводит к падению давления в пневмосистеме и постоянной работе нагнетателя. Проверку проводят при выключенном двигателе после создания давления в ресиверах.

Зафиксируйте давление в системе по манометру кабины. Отметьте начальные показания и наблюдайте за стрелкой в течение 5-10 минут. Утечка подтверждается, если давление снижается более чем на 0.2 МПа (2 кгс/см²) за этот период. Дополнительно осмотрите клапан на предмет внешних подтёков масла или слышимого шипения.

Этапы диагностики

Выполните следующие действия для точного определения причины утечки:

- Визуальный осмотр: Проверьте корпус клапана на трещины, деформации фланца и состояние уплотнительной резьбы.

- Тест с мыльным раствором:

- Нанесите густой мыльный раствор на выходное отверстие клапана и зону крепления

- Наблюдайте за образованием пузырей при рабочем давлении в системе

- Контроль седла:

Демонтируйте клапан и проверьте состояние запирающего конуса. Задиры, коррозия или нагар на седле нарушают герметичность. Используйте лупу для выявления микротрещин.

Важно: Если клапан срабатывает ниже номинального давления (0.75-0.8 МПа) или не держит давление после чистки седла – требуется замена. Не пытайтесь регулировать пружину без эталонного манометра!

| Признак неисправности | Вероятная причина |

|---|---|

| Постоянное шипение из клапана | Зависание золотника, износ пружины |

| Масляные подтёки на корпусе | Разрушение уплотнительного кольца |

| Срабатывание ниже нормы | Ослабление пружины, неправильная регулировка |

Диагностика перепускного клапана под нагрузкой

Проверка работоспособности перепускного клапана осуществляется исключительно при рабочем давлении в системе. Запустите двигатель КамАЗ и дайте компрессору выйти на номинальные обороты, наблюдая за манометром пневмосистемы.

Нормальное срабатывание клапана происходит при достижении 7,0-7,4 бар с характерным шипящим звуком выпуска воздуха. Отсутствие стравливания давления выше 7,8 бар или постоянная утечка на малых оборотах указывают на неисправность.

Порядок диагностики

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Включите нейтральную передачу и затяните стояночный тормоз

- Поднимите обороты до 2000 об/мин

- Контролируйте показания двухстрелочного манометра в кабине

| Симптом | Вероятная неисправность |

|---|---|

| Клапан не открывается при 7,8 бар | Заклинивание штока, поломка пружины |

| Постоянное шипение на холостом ходу | Износ седла клапана, загрязнение уплотнителя |

| Резкие скачки давления | Деформация тарелки клапана, коррозия |

Важно! Проверку проводите в защитных очках – возможен выброс горячего воздуха или частиц ржавчины. Для точной локализации дефекта используйте мыльный раствор: нанесите на клапан при работающем двигателе – пузырение укажет на утечку.

При выявлении нештатного поведения клапана обязательно проверьте: чистоту воздухозаборных патрубков компрессора, отсутствие масла в осушителе, герметичность контуров тормозной системы. Эти факторы напрямую влияют на работу перепускного механизма.

Определение износа поршневой группы по шумам

Характерные звуки при работе компрессора – ключевой индикатор состояния поршневой группы. Чрезмерный износ цилиндров, поршней или колец проявляется специфическими стуками и шумами, отличающимися от нормального равномерного гула. Эти звуки меняются в зависимости от нагрузки и оборотов двигателя.

Для точной диагностики прослушивайте компрессор на разных режимах: холостом ходу, средних и высоких оборотах, под нагрузкой (при нагнетании воздуха в систему). Используйте механический стетоскоп или металлический стержень, прикладывая его к корпусу компрессора и головке блока цилиндров. Это позволяет локализовать источник шума среди других звуков двигателя.

Диагностика шумов поршневой группы

Характерные признаки износа:

- Глухой стук в верхней части цилиндра (на холостом ходу при сбросе газа): Указывает на увеличенный зазор между поршнем и цилиндром. Звук исчезает под нагрузкой.

- Металлический звон или щелчки (на всех режимах): Сигнализируют о критическом износе поршневых колец или их поломке. Часто сопровождаются падением производительности компрессора и повышенным расходом масла.

- Шуршащий или шипящий звук (нагнетание воздуха): Свидетельствует о прорыве газов через изношенные кольца в картер компрессора.

Как отличить от других неисправностей:

- Шумы поршневой группы усиливаются при резком сбросе оборотов после работы под нагрузкой.

- Стуки коренных подшипников обычно глубже и сильнее на высоких оборотах под нагрузкой.

- Стуки шатунных подшипников резче и слышны четче на средних оборотах при прогреве.

Дополнительные проверки при выявлении шумов:

| Проверка | Метод | Признак износа ПГ |

| Давление нагнетания | Замер манометром на ресивере | Медленный набор давления, низкий максимум |

| Расход масла | Контроль уровня масла в картере компрессора | Повышенный уход масла, масло в воздушных магистралях |

| Пузырение в картере | Открыть заливную пробку на работающем компрессоре | Сильное пульсирующее выделение газов (прорыв) |

Обнаружение характерных шумов требует демонтажа и дефектовки компрессора: замера зазоров, осмотра зеркала цилиндров, колец и поршневых пальцев. Игнорирование этих звуков ведет к ускоренному разрушению деталей и полному выходу узла из строя.

Контроль температуры корпуса цилиндров компрессора

Измерение температуры корпусов цилиндров – критически важная процедура для оценки работоспособности компрессора. Превышение нормативных значений указывает на потенциальные неисправности, способные привести к ускоренному износу деталей или полному выходу узла из строя. Контроль осуществляется при работающем двигателе на номинальных оборотах после выхода компрессора на стабильный режим.

Используйте бесконтактный пирометр для замеров в трёх контрольных точках каждого цилиндра: возле всасывающего клапана, нагнетательного клапана и в средней части гильзы. Сравните полученные данные с допустимым диапазоном, указанным в технической документации КамАЗ. Значительная разница температур между цилиндрами (более 15°C) также свидетельствует о проблемах.

Типичные причины перегрева и методы проверки

При выявлении аномального нагрева выполните следующие проверочные действия:

- Недостаточное охлаждение:

- Проверьте чистоту рёбер цилиндров и межтрубного пространства радиатора – удалите грязь, масляные отложения, пух.

- Убедитесь в отсутствии засора маслопроводов системы смазки компрессора, прочистите при необходимости.

- Контролируйте уровень и состояние моторного масла в двигателе (используется для смазки компрессора).

- Проблемы с клапанами:

- Перегрев области клапанов часто вызван их неплотной посадкой, поломкой тарелок или ослаблением пружин.

- Снимите крышки клапанных коробок, визуально оцените состояние пластин и седл, проверьте затяжку гаек крепления.

- Износ цилиндропоршневой группы (ЦПГ):

- Чрезмерный нагрев по всей поверхности гильзы вместе с падением производительности компрессора указывает на износ поршневых колец, зеркала цилиндра или поршня.

- Подтвердить износ ЦПГ можно измерением компрессии в каждом цилиндре с помощью специального тестера.

| Температурный симптом | Вероятная причина | Сопутствующие признаки |

|---|---|---|

| Сильный нагрев у всасывающего клапана | Негерметичность всасывающего клапана | Снижение давления в пневмосистеме, шипение воздуха при остановке |

| Локальный перегрев нагнетательного клапана | Деформация или закоксовка нагнетательного клапана | Повышенное время накачки ресиверов, вибрация трубопровода |

| Равномерный перегрев всего цилиндра | Износ ЦПГ, низкий уровень масла | Повышенный расход масла, сизый дым из сапуна компрессора |

Анализ состояния воздушного фильтра компрессора

Воздушный фильтр критичен для работы компрессора, так как защищает цилиндры и поршни от абразивного износа грязью и пылью из атмосферы. Забитый или поврежденный фильтр приводит к резкому падению производительности нагнетания воздуха в пневмосистему автомобиля и ускоренному износу деталей компрессора.

Проверку фильтра выполняйте при каждом плановом техническом обслуживании или при симптомах недостаточной подачи воздуха. Основные признаки проблем: медленный набор давления в ресиверах, шипение воздуха в районе корпуса фильтра, повышенный нагар на клапанах.

Порядок осмотра и оценки

Визуальный осмотр корпуса:

- Снимите верхнюю крышку корпуса фильтра (обычно на защелках или винтах).

- Проверьте целостность корпуса и уплотнительных прокладок. Трещины или деформации требуют замены.

- Убедитесь в отсутствии влаги или масляных подтеков внутри – это указывает на проблемы с маслоотделителем или конденсатом.

Оценка фильтрующего элемента:

- Извлеките фильтрующий элемент (чаще всего бумажный цилиндр).

- Осмотрите на предмет:

- Механических повреждений: разрывы бумаги, вмятости, отслоение торцевых заглушек.

- Сильного загрязнения: равномерный слой пыли/грязи, забитые поры. Попробуйте посмотреть сквозь элемент на яркий свет – если свет не проходит, фильтр забит.

- Масляного пропитывания: снижает пропускную способность и недопустимо.

Решение по результатам осмотра:

- Сильное загрязнение, повреждения или масляное пропитывание: элемент подлежит обязательной замене на новый. Очистка продувкой не рекомендуется – она повреждает микропоры бумаги.

- Незначительное поверхностное загрязнение (при условии целостности): допустима аккуратная продувка сжатым воздухом (обязательно с внутренней стороны наружу!) под низким давлением (не более 5 бар).

- Чистый и неповрежденный элемент: установите обратно, соблюдая правильность ориентации (обычно стрелкой по направлению потока воздуха).

Важно: После установки нового или очищенного элемента плотно закройте крышку корпуса, проверив герметичность соединения. Утечки воздуха на впуске сведут эффективность фильтрации к нулю.

Проверка маслоподачи в картер компрессора

Отсоедините маслоподводящую трубку от компрессора. Запустите двигатель на холостом ходу и убедитесь в наличии непрерывной струи масла из магистрали. Отсутствие потока указывает на засор трубопровода, неисправность масляного насоса двигателя или критически низкий уровень масла в картере силового агрегата.

Подсоедините манометр вместо штатной трубки (при наличии оборудования). Сравните показания давления масла на холостых оборотах и при 2000 об/мин с нормативами производителя (обычно 0.1-0.5 МПа). Отклонения свидетельствуют о проблемах в системе смазки двигателя.

Анализ результатов

При нормальной подаче масла снимите крышку картера компрессора для визуального контроля:

- Наличие масляного тумана на внутренних стенках

- Отсутствие металлической стружки на щупе

- Равномерная пленка масла на шатунах и подшипниках

Отсутствие смазки при исправной магистрали требует проверки:

- Состояния уплотнительных колец поршневых пальцев

- Зазоров в шатунных подшипниках

- Целостности маслосъемных колец

| Симптом | Возможная причина |

| Масляное голодание при нормальном давлении | Засор каналов в блоке компрессора |

| Эмульсия в картере | Пробита прокладка головки цилиндров |

| Стук при работе | Износ вкладышей шатуна |

Тест сливного отверстия маслоотделителя на засор

Проверка сливного отверстия маслоотделителя – критический этап диагностики компрессора КамАЗ при симптомах повышенного расхода масла или его попадания в пневмосистему. Засор этого канала провоцирует скопление масла в сепараторе, что нарушает работу узла и ведет к загрязнению воздушных магистралей.

Для выполнения теста потребуются: чистая ветошь, защитные перчатки, отвертка или ключ для демонтажа трубки. Предварительно заглушите двигатель, сбросьте давление в ресиверах через аварийные клапаны и дайте компрессору остыть во избежание ожогов.

Порядок проверки

Выполните следующие действия:

- Найдите сливную трубку маслоотделителя (обычно расположена в нижней части компрессора, выведена к картеру двигателя).

- Отсоедините трубку от компрессора, ослабив хомут крепления.

- Произведите визуальный осмотр отверстия на предмет крупных отложений или деформаций.

- Проведите механическую проверку: вставьте мягкую проволоку (диаметром до 3 мм) на глубину 2-3 см. При свободном прохождении канал чист. Застревание или сопротивление укажут на закупорку.

Если обнаружен засор:

- Очистите отверстие сжатым воздухом (макс. 3 атм) или промойте керосином

- Проверьте целостность сливной трубки – трещины или перегибы требуют замены

- Соберите узел в обратном порядке, убедившись в герметичности соединений

Важно: При повторных засорах исследуйте систему вентиляции картера двигателя – избыточное давление газов может провоцировать выброс масла в компрессор.

Определение закоксованности клапанов компрессора

Закоксованность клапанов – критическая неисправность, приводящая к падению производительности компрессора и нарушению работы пневмосистемы автомобиля. Она возникает из-за накопления масляных отложений и продуктов износа на тарелках клапанов или их седлах, препятствуя плотному закрытию.

Основной признак проблемы – компрессор не создает требуемое давление (ниже 6.5-8.0 бар) или делает это крайне медленно, даже при исправном приводе и отсутствии утечек в магистралях. Дополнительным симптомом служит постоянный сброс воздуха через предохранительный клапан при рабочем режиме двигателя.

Методы диагностики

- Проверка давления: Контролируйте манометр в кабине. Если стрелка не достигает нормы за 5-7 минут работы двигателя на средних оборотах – вероятна закоксованность.

- Прослушивание: При работающем двигателе приложите металлический стержень к корпусу компрессора. Глухие, неравномерные щелчки вместо четких хлопков указывают на залипание клапанов.

- Тепловой контроль: Касайтесь рукой выпускного трубопровода компрессора. Сильный перегрев (температура выше 120°C) свидетельствует о повышенной нагрузке из-за неполного сжатия.

| Сопутствующие симптомы | Возможные последствия |

|---|---|

| Постоянное шипение из воздушного фильтра компрессора | Ускоренный износ цилиндро-поршневой группы |

| Масляные подтеки на корпусе | Перегрев и деформация клапанов |

| Черный дым из сапуна при сбросе давления | Загрязнение ресиверов и магистралей |

Важно: Перед разборкой компрессора обязательно стравите давление из системы и отсоедините воздушные трубки. Проверьте состояние клапанных пластин – на них не должно быть трещин, коробления или толстого слоя твердого черного нагара. Очистка уайт-спиритом и мягкой щеткой часто восстанавливает работоспособность, но при механических повреждениях требуется замена.

Контроль крепления компрессора на двигателе

Ненадежное крепление компрессора к блоку двигателя КамАЗ является частой причиной вибраций, посторонних шумов (стуков, скрежета) и преждевременного выхода из строя как самого компрессора, так и подводящих/отводящих воздухопроводов. Вибрации от работающего компрессора передаются на корпус, создавая усталостные нагрузки на металл кронштейнов и шпилек, что в итоге может привести к их поломке.

Ослабление крепежа также провоцирует нарушение соосности приводного вала компрессора с валом привода от двигателя, увеличивая нагрузку на шлицевое соединение и подшипники. Это вызывает их ускоренный износ, перегрев и риск заклинивания. Регулярная проверка состояния крепления – обязательный первоочередной шаг при поиске неисправностей.

Порядок контроля крепления компрессора

Перед началом работ обязательно отсоедините клеммы от аккумуляторной батареи! Это предотвратит случайный запуск двигателя.

- Визуальный осмотр:

- Тщательно осмотрите кронштейны крепления компрессора (левый и правый) к блоку цилиндров двигателя на предмет наличия видимых трещин, деформаций или следов усталости металла.

- Проверьте состояние опорных лап (ушков) самого компрессора. Они не должны иметь сколов или трещин.

- Осмотрите шпильки и гайки крепления. Резьба должна быть чистой и неповрежденной, гайки – присутствовать на всех шпильках и не иметь следов самооткручивания (сорванные грани, следы вращения).

- Убедитесь в отсутствии следов контакта (потертостей) корпуса компрессора или его приводного шкива с элементами двигателя или рамы, что явно указывает на смещение агрегата.

- Проверка момента затяжки:

- Используя динамометрический ключ с подходящей головкой, последовательно проверьте момент затяжки всех гаек крепления компрессора к кронштейнам и кронштейнов к блоку двигателя.

- Очистите резьбу шпилек от грязи и масла перед проверкой для получения точных показаний.

- Сравните измеренные значения с номинальным моментом затяжки, указанным в руководстве по ремонту КамАЗ для вашей модели двигателя и компрессора. Не доверяйтесь "ощущениям".

- Проверка состояния шпилек и отверстий:

- При выявлении ослабленного крепления или сомнениях в состоянии шпилек, гайки необходимо отвернуть.

- Визуально и на ощупь (можно аккуратно протереть резьбу ветошью) проверьте шпильки на предмет растяжения (видимое сужение диаметра в средней части), срыва резьбы или излома.

- Осмотрите резьбовые отверстия в блоке двигателя и кронштейнах. В них не должно быть забитой грязи, сорванной резьбы или трещин вокруг отверстий.

Номинальные моменты затяжки (ориентировочные, уточняйте по РЭ):

| Элемент крепления | Момент затяжки, Н·м (кгс·м) | Примечание |

|---|---|---|

| Гайки крепления компрессора к кронштейнам | 50-70 (5,1-7,1) | Обычно 2 или 4 гайки |

| Гайки/болты крепления кронштейнов к блоку ЦПГ | 70-90 (7,1-9,2) | Затягивать в последовательности, указанной в РЭ |

| Гайка стяжного болта кронштейнов (если есть) | 35-45 (3,6-4,6) |

Обнаруженные ослабленные гайки необходимо подтянуть до номинального момента. Деформированные кронштейны, треснувшие опоры компрессора, поврежденные (вытянутые, сорванные, треснутые) шпильки или гайки с сорванными гранями подлежат обязательной замене. Сорванную резьбу в блоке необходимо восстановить (нарезать ремонтную, установить футорку) или заменить блок кронштейнов в сборе.

Проверка соединений трубопроводов на утечки воздуха

Утечки воздуха в трубопроводах компрессора приводят к снижению эффективности работы, перегрузке агрегата и преждевременному износу деталей. Обнаружение и устранение дефектов соединений – критически важный этап диагностики.

Перед началом проверки остановите двигатель КамАЗа, стравите давление из системы через дренажные клапаны ресиверов. Подготовьте мыльный раствор, кисть или распылитель, а также источник света для визуального контроля.

Порядок выявления и устранения утечек

- Тщательно нанесите мыльный раствор на все соединения:

- Входные/выходные патрубки компрессора

- Фланцевые стыки с ресивером

- Трубки регулятора давления

- Участки подключения манометра

- Стыки предохранительных клапанов

- Запустите двигатель и дайте компрессору создать рабочее давление (6.8-8.0 бар)

- Визуально контролируйте обработанные зоны: образование мыльных пузырей указывает на утечку

- Отметьте дефектные соединения мелом для последующего ремонта

- Остановите двигатель и стравите давление перед выполнением работ

- Устраните причины утечек:

- Подтяните ослабленные хомуты или фланцевые болты

- Замените поврежденные уплотнительные кольца и прокладки

- Восстановите резьбу сорванных соединений

| Характер утечки | Возможная причина | Способ устранения |

|---|---|---|

| Пузырение в зоне фланца | Деформация прокладки, неравномерная затяжка болтов | Замена прокладки, крестообразная подтяжка болтов с моментом 45-50 Н·м |

| Утечка по резьбе штуцеров | Износ конусного уплотнения, повреждение резьбы | Замена медных уплотнительных колец, нанесение герметика Loctite 577 |

| Постоянное шипение в стыках | Трещины в трубках, коррозия металла | Замена поврежденного участка трубопровода |

После ремонта обязательно выполните повторную проверку с мыльным раствором. Убедитесь, что пузырение полностью отсутствует на всех соединениях при рабочем давлении в системе.

Список источников

При поиске неисправностей двухцилиндрового компрессора КамАЗ критически важно опираться на проверенную техническую информацию. Достоверные источники обеспечивают точную диагностику и предотвращают ошибки при ремонте.

Следующие материалы содержат необходимые данные по устройству, типовым неисправностям и методам обслуживания компрессорных систем грузовиков КамАЗ. Они помогут систематизировать знания о работе узла.

- Официальное руководство по ремонту и ТО автомобилей КамАЗ (актуальная редакция, раздел "Пневматическая система")

- Учебные пособия для водителей и механиков: "Устройство и эксплуатация автомобилей КамАЗ" (В.А. Родичев)

- Сервисные мануалы производителя компрессоров моделей КВ-130/КВ-146

- Сборник "Типовые неисправности грузовых автомобилей" (раздел "Пневмосистема")

- Журналы "Автотранспорт: эксплуатация, обслуживание, ремонт" (архивные выпуски по ремонту КамАЗ)

- Технические стандарты ГОСТ Р 41.13-99 "Тормозные системы грузовых автомобилей"

- Видеоинструкции от авторизованных сервисных центров ПАО "КАМАЗ"