Полимер для ремонта трещин лобового стекла автомобиля

Статья обновлена: 01.03.2026

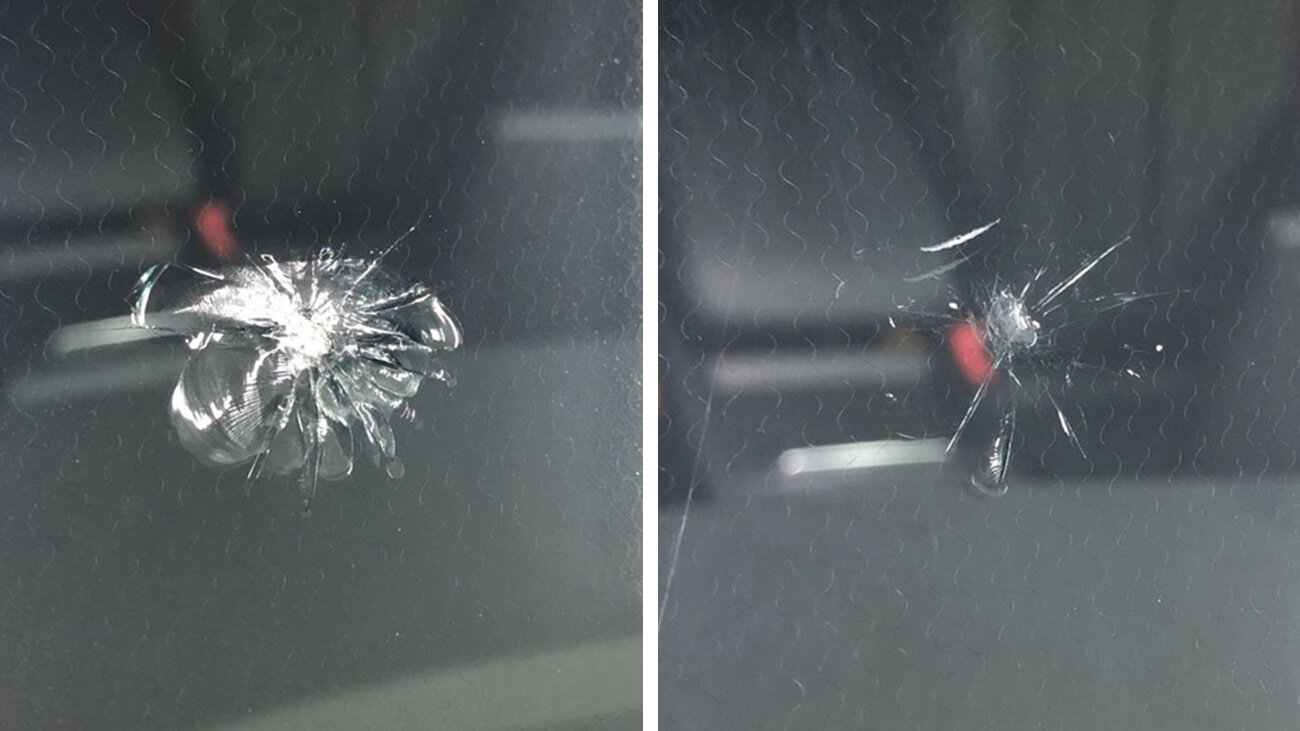

Появление трещины на лобовом стекле автомобиля – распространенная проблема, способная быстро ухудшить видимость и ослабить конструктивную целостность стекла. Своевременный ремонт критически важен для безопасности и экономии средств.

Современные технологии предлагают эффективное решение – специальные прозрачные полимерные составы. Эти материалы проникают в повреждение, восстанавливая оптическую чистоту и предотвращая рост трещины.

Понимание принципов работы полимерных ремонтных комплексов и правил их применения позволяет устранить дефекты на ранней стадии, избегая дорогостоящей замены всего стекла.

Критерии пригодности трещины для полимерного ремонта

Не все повреждения лобового стекла могут быть устранены с использованием полимерных составов. Эффективность восстановления напрямую зависит от соответствия дефекта конкретным техническим требованиям.

Определение возможности ремонта требует тщательной оценки характеристик повреждения по нескольким ключевым параметрам. Игнорирование этих критериев ведет к некачественному результату или полной невозможности восстановления целостности стекла.

Основные параметры оценки

- Тип повреждения

- Ремонтопригодны: "бычий глаз" (конусообразный скол), звездообразный скол, комбинированные сколы диаметром до 25 мм, короткие прямые трещины (до 300 мм)

- Неремонтопригодны: двойные трещины, глубокие сквозные повреждения, сколы на внутреннем слое триплекса, краевые повреждения (ближе 50 мм к краю стекла)

- Размеры повреждения

- Максимальный диаметр скола: 25 мм (оптимально до 10 мм)

- Максимальная длина трещины: 300 мм (для радиальных трещин от скола - не более 2-х лучей длиной до 150 мм)

- Локализация

- Запретные зоны: область дворников (зона А), зона крепления зеркала заднего вида, участки в непосредственной близости от датчиков/камер

- Критическое расстояние: менее 50 мм от края стекла или монтажного шва

- Время с момента образования

- Идеально: ремонт в течение 24-48 часов после появления

- Критично: загрязнение пылью/влагою, попадание моющих средств в структуру трещины (требует профессиональной очистки)

- Недопустимо: признаки пожелтения или потемнения в области повреждения

| Фактор | Допустимые значения | Критические значения |

|---|---|---|

| Глубина повреждения | Поверхностный слой (не более 50% толщины стекла) | Проникновение во внутренний слой триплекса |

| Чистота области | Отсутствие влаги, масляных пятен, осколков | Наличие инородных частиц, следов омывателя |

| Стабильность трещины | Неподвижные края без тенденции к расхождению | Активный рост повреждения при вибрации |

Необходимое оборудование и материалы для восстановления

Успешное устранение трещины на лобовом стекле требует использования специальных инструментов и расходных материалов. Качественный ремонт невозможен без точного подбора компонентов, обеспечивающих проникновение полимера в структуру повреждения.

Ключевым элементом является сам полимерный состав, разработанный для автостекол, но его эффективность напрямую зависит от вспомогательных приспособлений. Подготовка рабочей зоны и правильная последовательность операций не менее важны, чем свойства ремонтной смолы.

Основной комплект

- Полимерная смола: Специализированный УФ-отверждаемый состав для автостекол (часто двухкомпонентный)

- Инжектор (мостик): Устройство с присосками для фиксации на стекле и шприцем для подачи полимера

- Сверло для стекла: Микро-сверло (обычно 1-3 мм) для создания стартового отверстия на конце трещины

- Иглы для инжектора: Набор тонких игл разного диаметра для заполнения повреждения

- УФ-лампа: Портативная лампа ультрафиолетового спектра для полимеризации смолы

Дополнительные материалы

- Очиститель стекла: Специальный состав для обезжиривания (изопропиловый спирт)

- Скребок-лезвие: Для удаления излишков застывшего полимера

- Пипетка/шприц: Для точечного нанесения смолы на сколы

- Полировальная паста: Для финишной обработки отремонтированной зоны

- Защитная пленка/скотч: Для изоляции зоны работ и предотвращения растрескивания

| Материал | Критичность | Назначение |

|---|---|---|

| Полимерная смола | Обязательно | Заполнение трещины, восстановление структуры |

| Инжектор | Обязательно | Вакуумное заполнение повреждения под давлением |

| УФ-лампа | Обязательно | Активация отверждения полимера |

| Очиститель | Рекомендуется | Удаление загрязнений для адгезии |

Подготовка повреждённого участка: очистка и сушка

Качественная очистка зоны трещины критична для адгезии полимера. Даже незначительные загрязнения (пыль, масла, следы жидкостей) создают барьер между стеклом и ремонтным составом, снижая прочность восстановленного участка.

Используйте специализированные обезжиривающие средства на основе изопропилового спирта. Нанесите состав на микрофибру или безворсовую салфетку, обработайте поверхность радиусом 5-7 см вокруг повреждения. Избегайте прямого заливания жидкости в трещину.

Технология обработки

- Механическая очистка: аккуратно пройдитесь по трещине иглой-дозатором из ремкомплекта, удаляя влагу и загрязнения из микрополостей.

- Повторное обезжиривание: протрите зону чистой салфеткой с обезжиривателем после механической обработки.

- Сушка:

- Естественная просушка в течение 15-20 минут при влажности воздуха ≤60%

- Принудительная сушка феном на холодном режиме (дистанция 20 см)

Контролируйте отсутствие конденсата и разводов. Перед нанесением полимера поверхность должна быть матовой, без бликов – это гарантирует полное испарение остаточной влаги.

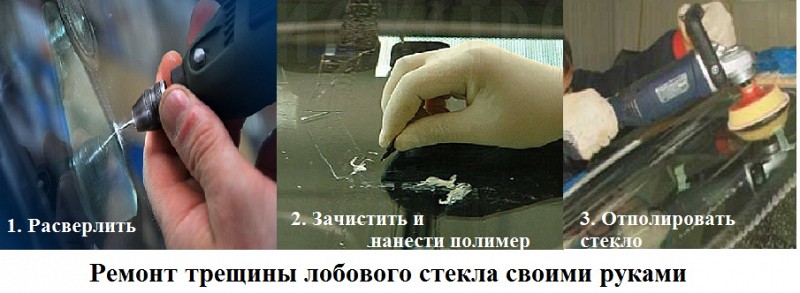

Техника инъекции полимера в трещину под давлением

Для выполнения инъекции стекло тщательно очищается обезжиривающим составом, зона повреждения маркируется. По краям трещины высверливаются микрополости диаметром 1-3 мм для предотвращения дальнейшего распространения скола под воздействием вибрации или температурных перепадов. Поверхность сушится строительным феном для полного удаления влаги.

На область дефекта монтируется прозрачная присоска-инжектор с герметизирующим основанием. Через центральный порт устройства под давлением вводится жидкий полимер на основе цианакрилата или UV-смолы, полностью заполняющий микротрещины. Контроль заполнения осуществляется визуально по движению воздушных пузырьков и изменению оптических свойств стекла.

Ключевые этапы процесса

- Подготовка оборудования:

- Инжектор с манометром

- Вакуумные присоски-держатели

- Специальные полимерные составы

- Последовательность действий:

Создание вакуума Откачивание воздуха из трещины Подача полимера Под давлением 2-3 атм Выдержка 15-20 минут для полимеризации - Финишная обработка:

- Удаление излишков смолы скребком

- Полировка поверхности

- UV-сушка при необходимости

Эффективность метода обеспечивается двухэтапным воздействием: вакуум удаляет воздух из микротрещин, а избыточное давление гарантирует глубокое проникновение состава. После полимеризации восстановленный участок приобретает до 95% исходной прочности и прозрачности. Технология применима для повреждений длиной до 30 см при условии сохранения целостности внутреннего слоя стекла.

Ультрафиолетовая полимеризация состава

Принцип метода основан на использовании жидкого полимерного состава, который под воздействием УФ-излучения переходит в твердое состояние. Состав заполняет микротрещины и пустоты, восстанавливая оптическую целостность стекла. Ключевым условием является полное удаление воздуха из зоны повреждения перед обработкой.

Процесс требует применения специализированных УФ-ламп с длиной волны 365-400 нм. Время отверждения варьируется от 5 до 20 минут в зависимости от мощности оборудования, глубины повреждения и марки полимера. Температура окружающей среды должна составлять +15...+30°C для обеспечения равномерной полимеризации.

Критерии эффективности полимеризации

Качественно отвержденный состав демонстрирует:

- Коэффициент светопропускания ≥98% от исходного стекла

- Отсутствие визуальных дефектов (пузыри, помутнения)

- Адгезию к стеклу ≥25 МПа

Технологические этапы:

- Инъекция полимера под вакуумом

- Предварительная экспозиция УФ-лампой (2-3 мин)

- Удаление излишков состава

- Финальное отверждение

Важно: Превышение времени экспозиции вызывает пожелтение полимера, тогда как недостаточное облучение снижает прочность сцепления. Для глубоких повреждений (>10 см) применяют послойную полимеризацию с интервалами 3-5 минут между нанесением.

| Мощность лампы (Вт) | Время обработки | Макс. глубина трещины |

| 36 | 15-20 мин | 5 см |

| 50 | 10-15 мин | 8 см |

| 100 | 5-8 мин | 12 см |

Финишная шлифовка и полировка отремонтированной зоны

После полного отверждения полимера (согласно времени, указанному производителем) приступают к удалению излишков материала. Избыток застывшего состава аккуратно срезают острым лезвием или специальным скребком, держа инструмент параллельно стеклу для минимизации риска царапин. Важно контролировать усилие, чтобы не повредить лакокрасочное покрытие кузова вокруг зоны ремонта.

Поверхность обработанного участка будет мутной и шероховатой, что требует механического выравнивания. Шлифовку выполняют круговыми движениями с постоянным увлажнением зоны обработки, используя водостойкую абразивную пасту или полировочную глину. Начинают с крупнозернистых материалов (P600-P800), постепенно переходя к мелкозернистым (P1500-P3000) для создания гладкой основы.

Этапы финишной обработки

- Грубая шлифовка: Алмазной пастой 10-20 мкм или абразивом P1000-P1200 для удаления крупных неровностей

- Тонкая шлифовка: Переход на пасту 5-7 мкм (P2000-P2500) для устранения царапин от предыдущего этапа

- Полировка: Нанесение цериевой пасты (P3000-P5000) войлочным или микрофибровым кругом на малых оборотах

Финишную полировку выполняют крестообразными движениями с постепенным увеличением скорости вращения инструмента до 1500-2000 об/мин. После каждого этапа поверхность очищают безворсовой салфеткой и проверяют на отсутствие царапин под углом 30° к источнику света. Для достижения оптической прозрачности может потребоваться 3-4 цикла полировки с уменьшением абразивности материалов.

| Материал | Зернистость (грит) | Скорость обработки (об/мин) |

|---|---|---|

| Алмазная паста | P800-P1000 | 800-1000 |

| Полировочная глина | P2000-P2500 | 1200-1500 |

| Цериевая паста | P3000+ | 1500-2000 |

Завершающий этап включает обработку силиконовым полиролем для стекла, который заполняет микродефекты и создает гидрофобный слой. Качество ремонта оценивают по отсутствию визуальных искажений при рассматривании объектов через обработанный участок с расстояния 2-3 метра.

Список источников

При написании статьи были использованы авторитетные отраслевые материалы, научные публикации и практические руководства, посвященные технологиям ремонта автомобильных стёкол.

Ниже представлены ключевые источники, содержащие информацию о свойствах полимерных составов, методах устранения трещин и стандартах безопасности.

- ГОСТ Р 41.107-2019 "Единообразные предписания, касающиеся официального утверждения ветровых стекол из безопасного стекла"

- Научная монография "Адгезия полимеров к силикатным поверхностям" под редакцией И.К. Петрова

- Технический регламент ECE R43 "Требования к остеклению транспортных средств"

- Практическое руководство "Ремонт лобовых стёкол: оборудование и материалы" (изд. Автосервис-Пресс, 2022)

- Отчёт НИИ Автопрома "Исследование долговечности полимерных композитов при эксплуатации в экстремальных условиях"

- Видеоинструкции производителей ремонтных комплексов: Loctite Windshield Repair Kit, Permatex Glass Repair System

- Сборник статей "Современные автостёкла: структура, повреждения, восстановление" (сост. А.В. Семёнов)