Полимочевинная смазка - свойства и правила использования

Статья обновлена: 28.02.2026

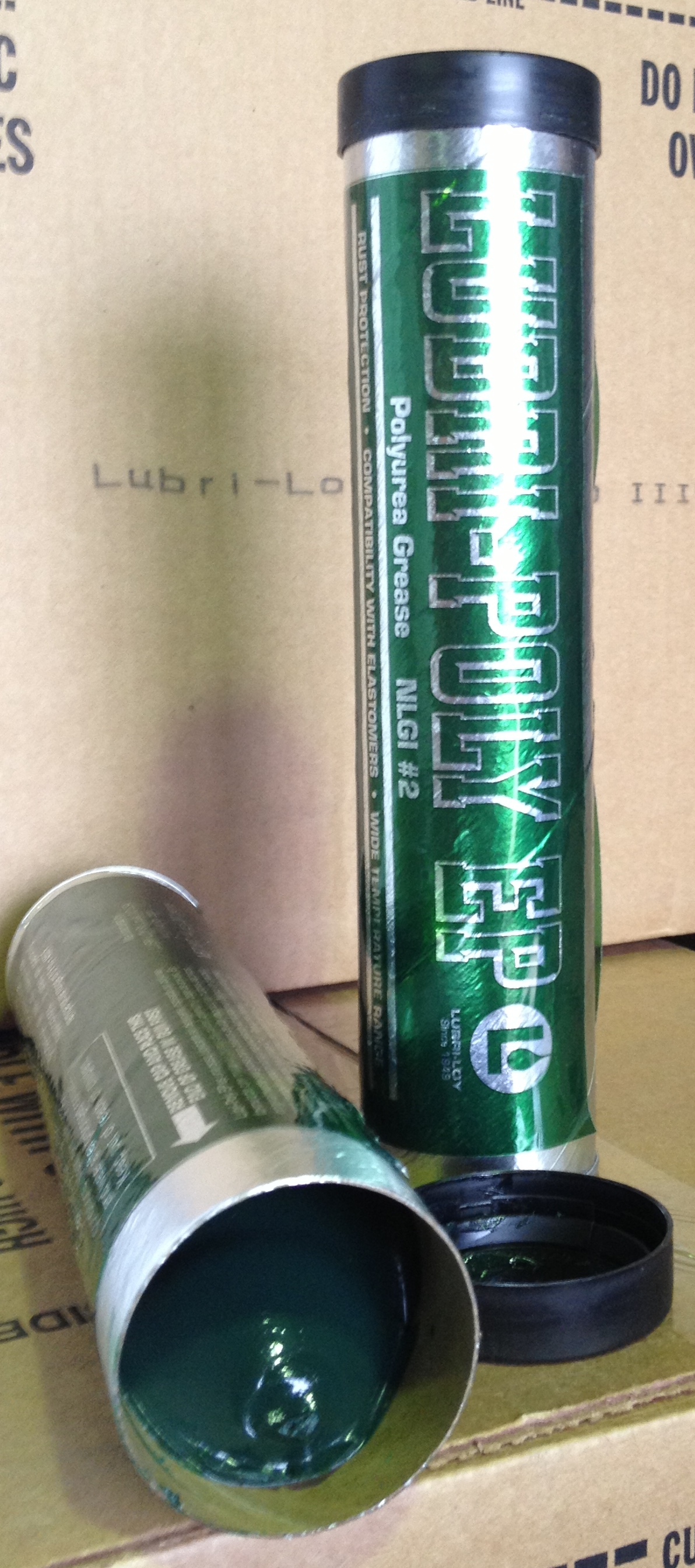

Полимочевинные смазки представляют собой современный класс высокоэффективных пластичных материалов на основе синтетических углеводородных масел и загустителя из полимочевины. Данные составы сочетают уникальные эксплуатационные свойства: термостойкость, водостойкость и длительный ресурс работы. Их химическая стабильность исключает расслаивание и обеспечивает надежную защиту узлов трения в экстремальных условиях.

Основная область применения включает высоконагруженные промышленные механизмы: подшипники качения, шарниры, редукторы и открытые зубчатые передачи. Особое значение имеют антифрикционные свойства и коррозионная защита, критичные для металлических поверхностей. Понимание специфики состава и регламента эксплуатации позволяет максимально реализовать технический потенциал полимочевинных смазок.

Ключевое преимущество: выдерживает высокие температуры

Полимочевинные смазки сохраняют структурную стабильность и смазывающие свойства при температурах до +180°C, что существенно превосходит возможности традиционных литиевых или кальциевых составов. Это достигается за счет синтетической основы и уникальной молекулярной структуры загустителя, устойчивой к термическому разложению.

При нагреве не происходит выгорания масляной составляющей, расслоения или карбонизации, которые характерны для органических загустителей. Полимочевина образует термостабильную матрицу, удерживающую масло даже в экстремальных условиях, предотвращая сухое трение и износ сопряженных поверхностей.

Критические преимущества термостойкости

![]()

- Длительная работа узлов трения: подшипники, редукторы и направляющие эксплуатируются без потери защитных свойств смазки

- Снижение частоты обслуживания: интервалы замены увеличиваются в 2-3 раза по сравнению с обычными смазками

- Защита от заклинивания: стабильная консистенция предотвращает выдавливание из зоны контакта при пиковых нагрузках

- Совместимость с эластомерами: не вызывает растрескивания или деформации уплотнений при циклическом нагреве

| Тип смазки | Макс. рабочая температура | Термическая стабильность |

|---|---|---|

| Полимочевинная | +180°C | Отличная |

| Литиевая комплексная | +140°C | Удовлетворительная |

| Кальциевая | +80°C | Низкая |

Важно: при температурах выше +150°C требуется обязательный мониторинг состояния смазочного материала каждые 400-500 рабочих часов. Не рекомендуется длительная эксплуатация на предельных режимах без технического контроля.

Совместимость полимочевины с пластмассами и эластомерами

Полимочевинная смазка демонстрирует избирательную совместимость с полимерными материалами из-за химической активности компонентов. Растворители и присадки могут вызывать набухание, растрескивание или деструкцию ряда пластмасс и эластомеров при длительном контакте. Критичными факторами являются состав базового масла, тип загустителя и температурные условия эксплуатации.

Перед применением обязательны испытания на образцах материалов. Проверка включает визуальную оценку изменения геометрии (объемное расширение >10% недопустимо), измерение твердости по Шору и механических свойств после выдержки в смазке при рабочих температурах. Для динамических узлов дополнительно анализируют кинематическое трение.

Рекомендации по совместимости

Безопасные материалы:

- Пластмассы: PTFE (тефлон), PEEK, нейлон 6/6, POM (ацеталь), UHMW-PE

- Эластомеры: FKM (фторкаучук), EPDM, силиконы, HNBR (гидрированный нитрил)

Ограниченно совместимые:

- NBR (нитрил) - только при толщине >5 мм и температуре до 80°C

- PUR (полиуретан) - исключительно твердые марки (Шор A >95)

Запрещенные материалы:

- Поликарбонат (PC) - каталитическое растрескивание

- Бутилкаучук (IIR) - растворение серы в составе

- Натуральный каучук (NR) - девулканизация

| Материал | Макс. температура | Макс. время контакта |

|---|---|---|

| ABS-пластик | 40°C | 72 часа |

| Витон GLT (FKM) | 150°C | не ограничено |

| EPDM автомобильный | 110°C | 5000 часов |

Важно: Для узлов трения с разнородными материалами применяйте разделительные шайбы из PTFE. После обслуживания немедленно удаляйте излишки смазки с полимерных поверхностей растворителем на основе кетонов.

Основные узлы применения: пластичные подшипники и зубчатые передачи

Полимочевинная смазка демонстрирует выдающиеся эксплуатационные параметры в высоконагруженных узлах трения, работающих в условиях ударных нагрузок, вибрации и широкого температурного диапазона. Её уникальная адгезия к металлам и эластичная структура обеспечивают стабильную защитную пленку, критически важную для долговечности механизмов.

Особую эффективность состав проявляет в двух ключевых категориях оборудования: пластичных подшипниках скольжения и зубчатых передачах различного типа. Способность выдерживать экстремальное давление и предотвращать фреттинг-коррозию делает её незаменимой для данных применений.

Пластичные подшипники скольжения

В подшипниках скольжения с полимерными вкладышами (например, из PTFE, бронзографита) полимочевинная смазка решает ключевые задачи:

- Снижение износа: Эластичная пленка компенсирует ударные нагрузки и микросмещения вала.

- Защита от коррозии: Барьерный эффект против влаги и агрессивных сред.

- Стабильность при температурах: Сохранение консистенции от -40°C до +150°C.

- Совместимость с полимерами: Не вызывает деградации пластиков вкладышей.

Рекомендуется для шарниров, направляющих кареток, опор экскаваторов и горнодобывающего оборудования.

Зубчатые передачи

В зубчатых зацеплениях (цилиндрических, конических, червячных) смазка обеспечивает:

- Защиту от питтинга и выкрашивания: Антифрикционные присадки работают в условиях экстремального давления.

- Подавление вибрации: Демпфирующие свойства снижают шум и ударные нагрузки на зубья.

- Устойчивость к смыванию: Высокая адгезия удерживает состав на контактных поверхностях.

Критически важна для редукторов ветрогенераторов, карьерной техники, сталепрокатных станов.

| Параметр | Пластичные подшипники | Зубчатые передачи |

|---|---|---|

| Основная функция | Защита от износа при смешанном трении | Предотвращение контактной усталости |

| Ключевое преимущество | Адгезия + демпфирование ударов | Устойчивость к экстремальному давлению |

| Типовые применения | Гидроцилиндры, шарниры гусениц | Коробки передач, шестеренные клети |

Практические рекомендации по нанесению полимочевинной смазки

Нанесение выполняйте при температуре поверхности от +5°C до +40°C и влажности воздуха ниже 80%. Исключите прямой контакт с водой в течение 24 часов после обработки. Используйте только совместимое оборудование без следов предыдущих химических составов.

Поверхность должна быть сухой, чистой и обезжиренной. Удалите ржавчину, окалину и старые покрытия механическим или химическим способом. Для улучшения адгезии обработайте металл абразивоструйной очисткой до степени Sa 2½ по ISO 8501-1.

Технология нанесения

- Подготовка материала: Перемешивайте компоненты миксером 10-15 минут до однородности. Не добавляйте растворители

- Нанесение:

- Распыление: Давление 1500-2000 psi, сопло 0.48-0.53 мм

- Ручное нанесение: Используйте щетинные кисти или коротковорсовые валики

- Формирование слоя: Наносите крестообразными движениями. Толщина одного слоя – 80-150 мкм

- Межслойная выдержка: 30-50 минут при +20°C. Полная полимеризация через 12-24 часа

| Контроль качества | Параметры |

| Адгезия | ≥ 5 МПа (ISO 4624) |

| Толщина покрытия | 200-300 мкм (магнитный толщиномер) |

| Дефекты | Отсутствие кратеров, пузырей, непрокрасов |

Меры безопасности: Обязательно используйте респиратор с фильтром А1В1Е1К1, химически стойкие перчатки (бутилкаучук) и защитные очки. При попадании на кожу немедленно удалите материал ветошью и промойте водой с мылом.

Список источников

При подготовке статьи использовались специализированные технические и научные материалы.

Основные источники информации включают следующие категории документов:

- Технические спецификации и паспорта продуктов ведущих производителей полимочевинных смазок

- Отраслевые стандарты ASTM, DIN и ГОСТ по классификации смазочных материалов

- Научные публикации в журналах "Трение и смазка", "Химия и технология топлив и масел"

- Руководства по применению от производителей промышленного оборудования

- Учебные пособия по трибологии и химии полимеров

- Материалы международных конференций по трибологии (WTC, EuroTrib)

- Отчеты об испытаниях смазок в независимых лабораториях (FZG, Timken)