Полировка лобового стекла автомобиля - как убрать царапины

Статья обновлена: 01.03.2026

Лобовое стекло – критически важный элемент безопасности и обзорности в автомобиле. Даже незначительные царапины, возникшие от песка, дворников или мелкого гравия, способны существенно ухудшить видимость, особенно при встречном солнце или в дождь, создавая потенциально опасные ситуации на дороге.

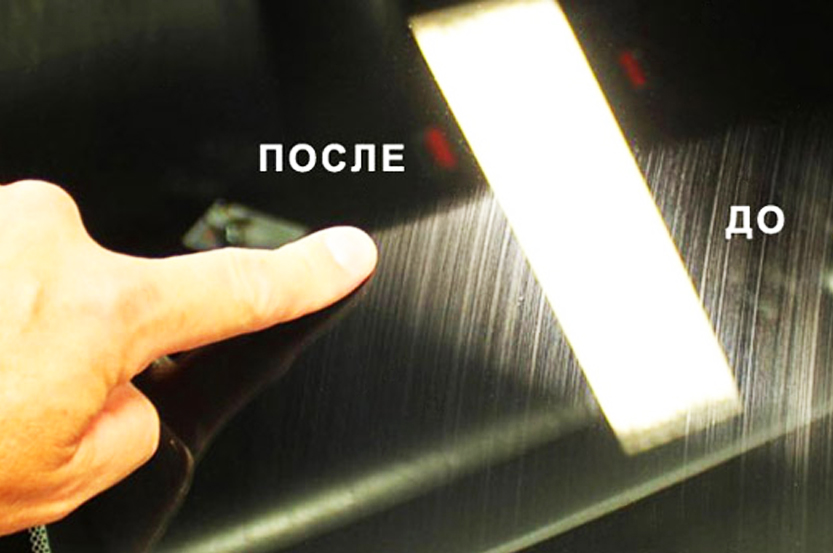

Вопреки распространенному мнению, многие поверхностные повреждения стекла поддаются устранению. Специальная полировка позволяет восстановить оптическую чистоту, не прибегая к дорогостоящей замене. Однако этот процесс требует понимания физики стекла, правильного подбора материалов и строгого соблюдения технологии.

Данная статья детально разберет ключевые особенности полировки автостекла и эффективные способы самостоятельного удаления царапин, от ручной обработки мелких дефектов до использования профессионального инструмента для более серьезных повреждений.

Какие типы царапин можно устранить полировкой

Полировка эффективно устраняет поверхностные дефекты, не нарушающие целостность стекла. Ключевой фактор – глубина повреждения: обработка воздействует только на верхний слой толщиной до 100 микрон. Успех зависит от правильной диагностики характера повреждения.

Глубокие сколы или трещины, достигающие внутренних слоев, полировкой не ремонтируются – они требуют замены стекла. Технология работает исключительно с мелкими дефектами, образовавшимися в процессе эксплуатации.

Классификация устранимых повреждений

- Паутинки от дворников – сетка микроцарапин от изношенных резинок или загрязнений

- Песчаные следы – хаотичные борозды от абразивных частиц при движении

- Металлические риски – светлые линии от контакта с металлическими предметами

- Круги от мойки – концентрические разводы глубиной до 40 микрон

| Тип повреждения | Максимальная глубина | Визуальный признак |

|---|---|---|

| Поверхностная потертость | до 15 мкм | Матовые участки |

| Средние царапины | 15-40 мкм | Видимые линии без тактильного ощущения |

| Глубокие риски | 40-100 мкм | Четкие борозды, ощущаемые ногтем |

Важно: Царапины глубже 100 мкм считаются критическими – их полировка может исказить оптические свойства стекла. Перед обработкой обязательно оцените глубину дефекта "тестом ногтя" – если ноготь цепляется за края повреждения, вероятность полного устранения без последствий резко снижается.

Глубокие vs поверхностные повреждения: методы диагностики

Поверхностные царапины затрагивают только олеофобное или антибликовое покрытие стекла. Они не снижают структурную целостность, проявляются как тонкие малозаметные линии, видимые исключительно при бликах солнца или фар. Такие дефекты не ощущаются ногтем при проведении по поверхности.

Глубокие повреждения проникают в толщу стекла, достигая ламинирующего слоя или внутренних структур. Они видны при любом освещении, имеют выраженную рельефность и шероховатость. Часто сопровождаются микросколами по краям, создают оптические искажения, а ноготь зацепляется за края при касании.

Техники определения глубины дефектов

- Тест ногтем: проведите подушечкой пальца поперек царапины. Поверхностные повреждения не ощущаются, глубокие – имеют заметный «ступенчатый» рельеф.

- Фонарная диагностика: направьте луч фонаря под острым углом к стеклу. Глубокие царапины отбрасывают тень, поверхностные – лишь рассеивают свет.

- Капельный метод: нанесите воду на повреждение. Исчезновение царапины в мокром состоянии указывает на поверхностный характер, сохранение контура – на глубокий.

| Критерий | Поверхностные царапины | Глубокие царапины |

|---|---|---|

| Тактильное восприятие | Гладкие, неощутимые | Шероховатые, с зазубринами |

| Оптический эффект | Белёсые линии без искажений | Радужные ореолы, преломление света |

| Локализация | Внешний слой (до 0.01 мм) | Стеклянная масса (от 0.05 мм) |

| Реакция на полировку | Полностью устраняются | Требуют шлифовки, могут оставить следы |

Необходимые инструменты для ручной полировки стекла

Для качественного устранения царапин с лобового стекла требуется подготовить специализированные инструменты, обеспечивающие контроль абразивного воздействия и финишную прозрачность поверхности. Отсутствие даже одного компонента может снизить эффективность процедуры или привести к образованию новых дефектов.

Все материалы должны быть предназначены исключительно для работы со стеклом, так как составы для пластика или металла содержат агрессивные компоненты, способные повредить поверхность. Инструменты подбираются с учётом глубины повреждений и площади обработки.

Базовый комплект для ручной обработки

- Полировальная паста для стекла – абразивный состав с оксидом церия или алмазной крошкой (зернистость выбирается по глубине царапин)

- Ручная полировальная терка – пластиковая платформа с эргономичной рукояткой для крепления салфеток

- Микрофибровые салфетки – 3-4 шт. (ворс 300-400 г/м²) для нанесения пасты и финишной шлифовки

- Аппликаторы из пенопласта – мягкие подушечки для равномерного распределения состава

- Стеклоочиститель – спрей без аммиака для обезжиривания до/после полировки

- Малярная лента – защита резиновых уплотнителей и кузовных элементов

Выбор полировальной машинки: роторная vs орбитальная

Роторные машинки вращают полировальную насадку исключительно вокруг центральной оси с высокой скоростью (до 3000 об/мин). Этот тип обеспечивает интенсивное абразивное воздействие, что критически важно для устранения глубоких царапин на стекле. Однако они требуют профессиональных навыков: малейший перекос или задержка в одной точке моментально вызывают локальный перегрев, что чревато деформацией стекла или появлением оптических искажений.

Орбитальные машинки (двойного действия - DA) сочетают вращение насадки с одновременными микросмещениями по эллиптической траектории. Амплитуда колебаний варьируется (3-8 мм), распределяя тепловую нагрузку равномерно по поверхности. Такой принцип минимизирует риск термического повреждения стекла, но снижает агрессивность обработки – для глубоких дефектов может потребоваться больше проходов или предварительная ручная подготовка.

Критерии выбора

| Параметр | Роторная | Орбитальная (DA) |

|---|---|---|

| Эффективность против глубоких царапин | Высокая (быстрое удаление) | Умеренная (требует времени) |

| Безопасность для стекла | Низкая (риск перегрева) | Высокая (равномерный нагрев) |

| Сложность освоения | Требует опыта | Подходит новичкам |

| Вероятность "прошлифовки" | Критически высокая | Минимальная |

Ключевые рекомендации:

- Для сложных случаев (глубокие сколы, грубые потертости) используйте роторную машинку с охлаждением поверхности водой и контролем температуры. Обязательно применяйте защитные маски для полировки стекла (не универсальные!).

- Для мелких царапин, финишной полировки или при отсутствии опыта выбирайте орбитальную машинку с амплитудой 5-8 мм. Она прощает ошибки в технике.

Комбинируйте подходы: стартовую обработку роторным инструментом завершайте орбитальным для устранения микропомутнений. Всегда тестируйте выбранный метод на незаметном участке стекла (у стойки или в углу), контролируя нагрев ладонью.

Критерии выбора абразивных паст для стекла

Основным параметром служит зернистость (grit), измеряемая в микронах или условных единицах. Для легких царапин и финишной полировки применяют пасты 3-5 мкм (8000-10000 grit), глубокие повреждения требуют грубых составов 15-40 мкм (400-1000 grit). Неверный подбор абразива усугубит дефекты поверхности.

Обязательно оцените химический состав: оксид церия (CeO₂) – эталон для стекла благодаря мелкодисперсным частицам и минимальному нагреву. Алмазные пасты агрессивны и подходят только для профессионального оборудования. Избегайте средств с силиконом или маслами – они оставляют трудновыводимые разводы.

Дополнительные факторы

- Тип основы: Водные эмульсии легче смываются, гелевые удобны для вертикальных поверхностей.

- Совместимость с инструментом: Для ручной полировки выбирайте пасты с высокой адгезией, роторные машинки требуют термостойких составов.

- Скорость работы: Пасты с маркировкой "FAST" содержат ускорители химической реакции, сокращая время обработки на 25-30%.

| Тип царапин | Рекомендуемая зернистость | Примеры паст |

|---|---|---|

| Мелкие (паутинка) | 3-5 мкм (8000-10000 grit) | Cerium Oxide Ultra Fine, CarPro CeriGlass |

| Средние (видимые на свет) | 5-15 мкм (3000-6000 grit) | 3M Perfect-It, Koch Chemie F6 |

| Глубокие (ощущаемые ногтем) | 15-40 мкм (400-1500 grit) | Glass Polish Heavy Cut, Diamond Cut Compound |

Специальные алмазные пасты: когда их применять

Алмазные пасты представляют собой абразивные составы с микроскопическими частицами синтетического алмаза, взвешенными в масляной или водной основе. Их ключевое отличие от других полировальных средств – исключительная твёрдость и минимальный размер абразивных зерен, что позволяет работать с глубокими или сложными повреждениями стекла.

Применение таких паст оправдано только для устранения серьёзных дефектов, недоступных стандартным полиролям на основе оксида церия. Основная задача – последовательное выравнивание поверхности до уровня неповреждённого слоя стекла за счёт контролируемого удаления микрочастиц материала.

Ключевые случаи применения

- Глубокие царапины и сколы: Когда повреждения ощущаются ногтем и имеют выраженную глубину (более 50-100 мкм).

- Затертости от дворников: Уплотнённые полосы с въевшимися абразивами, не поддающиеся цериевым полиролям.

- Последствия неудачного ремонта: Удаление следов от грубых абразивов или ошибочного использования неподходящих средств.

Этапы работы с алмазной пастой

- Подготовка: Тщательная мойка и обезжиривание стекла, изоляция прилегающих резиновых уплотнителей скотчем.

- Агрессивная шлифовка: Нанесение пасты крупной фракции (20-40 мкм) на войлочный круг с помощью дрели/профессионального полировщика.

- Промежуточная полировка: Переход на пасту средней зернистости (7-14 мкм) для сглаживания шероховатостей.

- Финишная обработка: Использование мелкодисперсной пасты (3-5 мкм или менее) для придания прозрачности.

- Очистка: Удаление остатков пасты специальными растворителями для стёкол.

Риски и ограничения

- Утоньшение стекла: Процесс удаляет до 150-200 мкм материала, ослабляя конструкцию.

- Искажение оптики: Неравномерное давление или перегрев вызывают волнообразные дефекты.

- Требует навыков: Риск необратимых повреждений при использовании без опыта.

| Фракция абразива (мкм) | Тип повреждений | Рекомендуемая техника |

|---|---|---|

| 20-40 | Глубокие царапины, сколы | Дрель/полировщик, войлочный круг |

| 7-14 | Средние царапины, грубая шлифовка | Полировщик, мягкий круг |

| 3-5 | Мелкие риски, финишная полировка | Ручная обработка или низкие обороты |

Важно: Алмазную пасту используют только после неудачи с цериевыми полиролями. Для 90% поверхностных царапин достаточно церия и поролоновой насадки. Перед работой оцените глубину повреждений ультрафиолетовым дефектоскопом или профессиональным замером.

Подготовка стекла к полировке: этап мойки и обезжиривания

Тщательная очистка поверхности – обязательное условие перед полировкой лобового стекла. Любые загрязнения (пыль, грязь, битумные пятна) при работе абразивными пастами превращаются в аналог наждачной бумаги, создавая новые глубокие дефекты вместо устранения старых.

Обильно промойте стекло автомобильным шампунем, используя чистую микрофибру или мягкую губку. Особое внимание уделите зонам вдоль уплотнителей и рамок стекла, где скапливается грязь и остатки моющих средств. Смойте пену большим количеством воды.

Ключевые этапы обезжиривания

После мойки дождитесь полного высыхания поверхности или принудительно протрите стекло безворсовой салфеткой. Нанесите специализированный автомобильный обезжириватель либо изопропиловый спирт (концентрация 70-90%) на чистую микрофибру. Обрабатывайте поверхность последовательными перекрывающимися движениями, избегая круговых.

- Равномерное нанесение: Смочите салфетку, но не допускайте образования потеков.

- Обработка всей площади: Пройдитесь по стеклу в двух направлениях (вертикальном и горизонтальном).

- Контроль чистоты: Сразу протирайте обработанные участки сухой частью салфетки для удаления разводов.

Важно: Не используйте бытовые растворители (ацетон, уайт-спирит) или средства на основе аммиака – они могут повредить гидрофобные покрытия или оставить несмываемую пленку.

| Материал | Рекомендуется | Не рекомендуется |

|---|---|---|

| Средство обезжиривания | Автостеклоочиститель, изопропанол | Стеклоочистители с аммиаком, бензин |

| Салфетка | Микрофибра без ворса, х/б ткань | Бумажные полотенца, грубые тряпки |

Перед началом полировки убедитесь в отсутствии на стекле разводов, жирных пятен и ворсинок. Качественное обезжиривание гарантирует равномерное взаимодействие абразивной пасты со стеклом и предотвращает появление микроцарапин.

Как заклеить датчики и резиновые уплотнители перед работой

Перед полировкой лобового стекла критически важно изолировать датчики системы безопасности (камеры, датчики дождя/света) и резиновые уплотнители. Абразивные частицы полировальной пасты и механическое воздействие могут повредить электронные компоненты или деформировать резину, что приведёт к дорогостоящему ремонту.

Используйте специализированную малярную ленту шириной 25-50 мм с низкой липкостью. Обычный скотч оставит клейкий след на уплотнителях, а узкая лента не обеспечит полной защиты. Тщательно обезжирьте поверхности спиртовым очистителем перед наклеиванием – это гарантирует адгезию и предотвратит отслаивание во время работы.

Пошаговая инструкция

- Отключите датчики (если конструкция позволяет) для предотвращения ложных срабатываний.

- Вырежьте из ленты прямоугольные фрагменты по размеру датчиков с запасом 5-7 мм по краям.

- Наклейте ленту строго по контуру датчиков, разглаживая края для герметичности.

- Уплотнители по периметру стекла заклейте сплошной полосой без натяжения, перекрывая стыки на 10-15 мм.

Контрольные точки после оклейки:

| Элемент | Требование |

| Датчики | Полное покрытие без зазоров |

| Резиновые уплотнители | Защита на 100% ширины |

| Лобовое стекло | Открытая зона полировки ≥ 10 мм от края ленты |

После завершения полировки немедленно удалите ленту под углом 180° без рывков. Проверьте отсутствие остатков клея на уплотнителях и корректность работы датчиков. При случайном попадании пасты на резину – немедленно удалите её мягкой щёткой с мыльным раствором.

Техника нанесения полировальной пасты на стекло

Тщательно очистите поверхность стекла от грязи, пыли и жировых следов с помощью специального автомобильного очистителя и безворсовой салфетки. Обезжиривание критично для адгезии состава и предотвращения образования абразивной суспензии при работе.

Нанесите минимальное количество пасты (шарики диаметром 2-3 см через каждые 10-15 см) по периметру обрабатываемой зоны. Избегайте избыточного нанесения – расход должен соответствовать рекомендациям производителя для конкретного состава.

Порядок распределения состава

- Включите полировальную машинку на минимальные обороты (800-1200 об/мин)

- Равномерно распределите пасту круговыми движениями по рабочей зоне без сильного нажима

- Увеличьте скорость до 1500-2000 об/мин после первичного растушевывания

Ключевые принципы движения инструмента: Работайте перекрестными проходами – чередуйте вертикальные и горизонтальные перемещения. Соблюдайте правило "3×3" – разбивайте стекло на условные квадраты 30×30 см для фокусировки на одном участке.

| Этап | Длительность обработки участка | Сила нажима |

|---|---|---|

| Первичное распределение | 15-20 секунд | Лёгкий (до 500 г) |

| Активная полировка | 1,5-2 минуты | Средний (до 1 кг) |

| Финишное выравнивание | 30-40 секунд | Минимальный |

Контроль процесса: Прекращайте полировку при появлении матового налёта или нагрева стекла свыше 45°C. Регулярно удаляйте отработанную пасту чистой микрофиброй для оценки промежуточного результата. Избегайте пересыхания состава – при необходимости добавьте 2-3 капли дистиллированной воды.

Оптимальная скорость вращения машинки для полировки

Выбор правильной скорости вращения полировальной машинки (орбитальной или роторной) критически важен при работе с лобовым стеклом. Стекло – материал хрупкий и чувствительный к перегреву, а его поверхность часто имеет заводской защитный слой, который легко повредить.

Слишком низкие обороты не обеспечат необходимого теплового воздействия для эффективного удаления царапин абразивной пастой, а слишком высокие чреваты перегревом, образованием микротрещин, "варкой" стекла и разрушением защитного слоя. Необходим точный баланс.

Рекомендуемый диапазон и принципы выбора

Для большинства работ по полировке лобового стекла от мелких и средних царапин оптимальным является диапазон 1000 – 1800 оборотов в минуту. Внутри этого диапазона выбор конкретной скорости зависит от нескольких факторов:

- Глубина и характер царапин: Более глубокие или грубые дефекты могут потребовать работы в верхней части диапазона (1500-1800 об/мин), но с особой осторожностью и контролем. Мелкие царапины и финишную полировку лучше выполнять на 1000-1400 об/мин.

- Тип машинки:

- Орбитальные машинки (DA): Более безопасны для новичков. Работают в основном в пределах 3000-6800 об/мин орбитального движения, но их основная скорость вращения шпинделя (которая генерирует основное тепло) обычно ниже. Фокусируйтесь на настройке основной скорости вращения в рекомендуемом диапазоне 1000-1800 об/мин.

- Роторные машинки (Rotary): Требуют большого опыта. Максимально допустимая скорость обычно не превышает 1800-2000 об/мин для стекла. Начинать всегда следует с нижних значений (1000-1200 об/мин) и увеличивать лишь при необходимости и с полным контролем температуры.

- Используемая абразивная паста: Разные пасты имеют разную агрессивность и оптимальный температурный режим работы. Всегда следуйте рекомендациям производителя пасты.

- Опыт оператора: Новичкам строго рекомендуется начинать с минимально эффективных скоростей (1100-1400 об/мин) и только с орбитальной машинкой.

| Тип задачи / Фактор | Рекомендуемая скорость (об/мин) | Примечания |

|---|---|---|

| Мелкие царапины, паутинка (орбитальная машинка) | 1000 - 1400 | Безопасный старт, финишная полировка |

| Средние царапины (орбитальная машинка) | 1400 - 1800 | Требует контроля температуры |

| Средние царапины (роторная машинка, для опытных!) | 1200 - 1600 | Никогда не превышать 1800! Крайне осторожно! |

| Глубокие царапины (только для опытных!) | 1500 - 1800 | Высокий риск! Требует идеальной техники и постоянного охлаждения. Часто нецелесообразно/опасно. |

| Новички | 1100 - 1400 (только DA) | Начинать с нижней границы |

Ключевые правила безопасности при выборе скорости:

- Всегда начинайте с минимальной рекомендуемой скорости для выбранной пасты и типа царапин. Увеличивайте обороты постепенно, только если результат на низких оборотах неудовлетворителен.

- Постоянно контролируйте температуру стекла! Прикладывайте тыльную сторону ладони к обрабатываемой зоне каждые 15-30 секунд. Стекло должно быть теплым, но ни в коем случае не горячим. Если не можете держать руку – немедленно остановитесь, уменьшите скорость или увеличьте охлаждение.

- Используйте распыление воды (mist) для охлаждения зоны полировки, особенно на скоростях выше 1400 об/мин. Это критически важно для предотвращения перегрева.

- Тестируйте на незаметном участке! Перед основной работой обязательно опробуйте выбранную скорость, пасту и технику на небольшом участке у края стекла (например, в районе дворов) или на старом стекле.

- Избегайте длительной работы на одном месте. Двигайте машинку плавно и постоянно, не задерживаясь на одном участке более 2-3 секунд на высоких оборотах.

- Помните о заводском слое: Высокие обороты и перегрев гарантированно разрушат защитный гидрофобный (или олеофобный) слой на стекле, если он присутствует. Его восстановление возможно только в условиях сервиса.

Оптимальная скорость – это та, которая позволяет эффективно снимать дефект, не перегревая стекло. Для подавляющего большинства случаев полировки лобового стекла своими силами 1200-1500 об/мин на орбитальной машинке является наиболее безопасным и разумным выбором.

Движения машинкой: линейные vs круговые техники

При полировке лобового стекла выбор траектории движения машинки напрямую влияет на равномерность удаления повреждений и итоговую оптическую прозрачность. Линейные (прямолинейные) техники подразумевают перемещение полировального устройства строго по параллельным линиям с последовательным перекрытием обрабатываемых зон. Этот метод обеспечивает предсказуемое распределение абразивного воздействия по поверхности.

Круговые движения предполагают спиралевидное или хаотичное перемещение полировальной насадки с постоянным изменением направления. Такая техника требует повышенного контроля над скоростью и давлением для предотвращения локальных перегревов и неравномерного стачивания стекла. Оба подхода имеют специфические ограничения и преимущества при работе с разными типами царапин.

Ключевые отличия и рекомендации

- Риск оптических искажений: Линейные движения минимизируют появление хаотичных микроповоротов структуры стекла. Круговые требуют финишной "выводки" линейной техникой для восстановления светопропускания.

- Управление температурой: При круговой полировке выше риск концентрированного тепловыделения в центре рабочей зоны. Обязателен контроль скорости вращения (до 1500 об/мин) и использование полировальных жидкостей с охлаждающим эффектом.

- Эффективность против дефектов:

- Глубокие царапины: Линейные проходы с перекрестным направлением (вертикаль/горизонталь) для контролируемого снятия слоя.

- Паутинка мелких повреждений: Круговые движения диаметром 15-20 см для равномерного выравнивания микрорельефа.

| Критерий | Линейная техника | Круговая техника |

|---|---|---|

| Скорость обработки | Медленнее (требует точного позиционирования) | Выше (охватывает большую площадь за проход) |

| Риск "жжения" стекла | Низкий (равномерное распределение трения) | Средний/Высокий (без должного опыта) |

| Рекомендуемые абразивы | Алмазные пасты, цериевые составы | Жидкие полироли с мелкодисперсными абразивами |

Важно: Независимо от выбранного метода, критично соблюдение этапности: начинать с наименее агрессивных составов, использовать сегментированное разделение стекла на зоны 30×30 см, и обязательно очищать поверхность после каждой ступени абразивности. Комбинированный подход (круговая грубая коррекция + линейная финишная полировка) показывает максимальную эффективность при сложных повреждениях.

Контроль нагрева стекла во время обработки

Чрезмерный нагрев стекла при полировке может привести к его деформации, появлению внутренних напряжений или даже растрескиванию. Особенно критично это для лобовых стекол с тонировочной пленкой или слоем ламинации, где перегрев вызывает отслоение или пузырение.

Температурный контроль осуществляется через постоянный тактильный контакт ладони с обрабатываемой поверхностью. Допустимый предел – 50-60°C (ощущается как терпимое тепло). Превышение требует немедленного прекращения работы для охлаждения стекла водой или сжатым воздухом.

Методы предотвращения перегрева

- Порционное нанесение абразива: Использование мелких капель полировальной пасты вместо обильного покрытия. Снижает трение и улучшает теплоотвод.

- Цикличность обработки: Полировка участков не дольше 30-45 секунд непрерывно с последующим перемещением на соседнюю зону.

- Скоростной режим: Применение дрели/полировальной машинки на оборотах 1000-1500 об/мин. Высокие обороты (свыше 2500 об/мин) недопустимы.

Критические признаки перегрева:

- Появление желтоватых или матовых пятен в зоне контакта с полировальным кругом.

- Запах гари от полировальной пасты.

- Искрение при работе (свидетельствует о сухом трении).

| Фактор риска | Последствия | Мера коррекции |

|---|---|---|

| Давление на инструмент | Локальный перегрев центра | Равномерное распределение усилия |

| Загрязнение круга | Усиление трения | Регулярная чистка круга щеткой |

| Высохшая паста | Абразивный износ стекла | Своевременное обновление состава |

Этап промежуточной очистки: удаление остатков пасты

После завершения шлифовки поверхность покрыта мутным слоем абразивной пасты, мешающим оценить результат. На этом этапе необходимо тщательно удалить все остатки состава без повреждения стекла. Используйте чистые микрофибровые салфетки без ворса, меняя их по мере загрязнения – это предотвратит случайное царапание обработанной зоны.

Смочите салфетку дистиллированной водой или изопропиловым спиртом (концентрация 70-90%). Избегайте бытовых стеклоочистителей: содержащийся в них аммиак может вступить в реакцию с остатками полироли. Двигайтесь плавными перекрывающими движениями по траектории шлифовки, контролируя силу нажатия – излишнее давление на размягченное теплом стекло недопустимо.

Ключевые техники обработки

- Двухэтапное вытирание: сначала снимите основную массу пасты сухой салфеткой, затем влажной удалите микрочастицы

- Осмотр под разным углом: проверяйте чистоту под лампами и естественным светом, меняя положение головы

- Локальная доочистка: для стойких пятен используйте ватные палочки, смоченные спиртом

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Использование грязных салфеток | Круговые царапины от затвердевших частиц пасты | Смена салфетки после 2-3 проходов |

| Применение абразивных материалов | Появление хаотичных микротрещин | Контроль отсутствия жестких элементов на ткани |

Важно: после очистки просушите стекло 10-15 минут перед финальной полировкой. Конденсат или капли воды маскируют необработанные дефекты, что ведет к ошибкам на завершающей стадии работ.

Ручная полировка стекла без электроинструмента

Ручная обработка требует значительных физических усилий и терпения, так как абразивные составы медленнее удаляют глубокие царапины. Метод подходит для локального ремонта мелких повреждений или при отсутствии доступа к полировальным машинкам.

Ключевое условие успеха – тщательная подготовка поверхности: стекло очищают от грязи, обезжиривают и высушивают. Работу проводят в тени при температуре +10...+25°C, используя микрофибру и специализированные пасты на основе оксида церия.

Пошаговая технология обработки

Основные этапы ручной полировки:

- Нанесение пасты – распределите состав плотным слоем на поврежденном участке круговыми движениями.

- Интенсивное растирание – с силой втирайте пасту микрофибровой салфеткой 8-10 минут, периодически смачивая зону водой для охлаждения.

- Контроль результата – удалите излишки пасты и проверьте глубину дефектов. Повторяйте цикл до достижения эффекта (обычно 3-5 подходов).

Критические ошибки:

- Использование бытовых абразивов (зубная паста, сода) – создают матовые пятна.

- Полировка под прямым солнцем – приводит к мгновенному высыханию состава.

- Давление на кромки стекла – риск сколов.

| Материал | Назначение | Альтернатива |

| Спецпаста (CERIUM OXIDE) | Абразивная основа | Профессиональные автостекольные комплекты |

| Микрофибра 300-400 GSM | Распределение состава | Войлочный аппликатор |

| Стеклоочиститель | Финишное удаление остатков | Изопропиловый спирт |

Важно: после обработки нанесите гидрофобное покрытие для защиты отводов. Глубокие царапины (ощутимые ногтем) ручной полировкой не устраняются – требуется шлифовка с последующей механической полировкой.

Использование полировальных кругов разной жесткости

Жесткость полировального круга напрямую определяет интенсивность воздействия на стеклянную поверхность. Жесткие круги (войлочные, плотные поролоновые) обеспечивают агрессивную абразивную обработку, эффективно снимая глубокие царапины и неровности. Однако они требуют точного контроля давления и температуры во избежание перегрева стекла или образования микротрещин.

Мягкие круги (губчатые, микрофибровые) применяются для финишной полировки и устранения мелких дефектов после грубой обработки. Они равномерно распределяют полировальную пасту, минимизируют риск термического повреждения и создают оптически прозрачную поверхность без матовых разводов. Переход между кругами разной жесткости должен быть постепенным.

Последовательность применения кругов

| Жесткость | Материал | Назначение |

|---|---|---|

| Высокая | Войлок, жесткий поролон | Первичное удаление глубоких царапин |

| Средняя | Полиуретан средней плотности | Сглаживание рельефа после грубой обработки |

| Низкая | Микрофибра, мягкая пена | Финишная полировка до зеркального блеска |

- Начинайте обработку жестким кругом с абразивной пастой крупной фракции (15-40 мкм).

- Смените круг на средний с пастой 5-15 мкм для устранения следов предыдущего этапа.

- Завершите полировку мягким кругом и финишным составом (1-3 мкм).

Критические правила: используйте круги исключительно для стекла (не для пластика!), очищайте поверхность после каждого этапа, поддерживайте скорость вращения шлифмашинки в диапазоне 1000-2000 об/мин. Обязательно применяйте охлаждение водой во избежание локального перегрева.

Секреты работы со сложными криволинейными поверхностями

Геометрия лобового стекла с выраженной кривизной создаёт принципиальные сложности: стандартные полировальные круги и жёсткие подошвы машинок не могут обеспечить равномерный контакт с поверхностью. На выпуклых участках возникает избыточное давление, приводящее к локальному перегреву и микротрещинам, а вогнутые зоны обрабатываются не полностью, оставляя неотполированные "островки". Неправильный угол атаки инструмента дополнительно искажает светопропускание.

Ключевое отличие – необходимость постоянной коррекции скорости вращения и силы прижима в каждой точке. Особое внимание уделяется периметру стекла у уплотнителей и зонам резкого изменения кривизны (например, стык лобового и бокового стекла). Здесь высок риск "протёра" до основы, так как толщина стекла минимальна, а термонагрузка максимальна из-за ограниченного теплоотвода.

Стратегии и инструменты

- Гибкие подошвы: Используйте полировальные платформы с радиальным ходом и эластичными переходниками (3-5 мм), адаптирующимися к рельефу. Для ручной обработки сложных участков применяйте войлочные конусы или лепестковые насадки.

- Траектория движения: Ведите инструмент по синусоидальной траектории, пересекая линии кривизны под углом 45°. На выпуклостях уменьшайте скорость машинки на 30%, на вогнутостях – увеличивайте амплитуду колебаний.

| Параметр | Плоские зоны | Криволинейные зоны |

|---|---|---|

| Диаметр круга | 100-125 мм | 50-75 мм |

| Обороты машинки | 1800-2200 об/мин | 1400-1700 об/мин |

| Сила прижима | 3-4 кг | 1-2 кг (переменная) |

- Этап грубой полировки: Начинайте с паст на основе оксида церия (зернистость 2000-3000 grit), нанося их крестообразно тонким слоем. Обрабатывайте сегментами по 15x15 см, немедленно удаляя излишки салфеткой из микрофибры.

- Валидация результата: После каждого прохода проверяйте качество под лупой с подсветкой. Используйте шаблон из скотча – наклейте полосу на границе кривизны, отполируйте прилегающую область, затем снимите ленту для визуальной оценки перехода.

Как избежать эффекта линзы при полировке стекла

Эффект линзы (или волнистости) возникает при неравномерном удалении материала со стеклянной поверхности во время полировки. Это приводит к локальным искажениям света, видимым как волны, размытость или двоение изображения при взгляде через стекло, особенно на контрастных объектах или ночью. Данный дефект не только ухудшает видимость, но и часто необратим без замены стекла.

Избежать этого критического дефекта возможно только при строгом соблюдении технологии полировки, контроле температуры и использовании правильных материалов и инструментов. Ключевыми аспектами являются равномерность воздействия абразива и предотвращение перегрева локальных участков стекла.

Ключевые меры для предотвращения волнистости

1. Выбор правильной полировальной пасты и инструмента:

- Специализированные пасты для стекла: Используйте только абразивные пасты, разработанные специально для обработки автомобильных стекол (например, на основе оксида церия - Cerium Oxide). Бытовые или универсальные пасты для пластика/краски не подходят.

- Полировальник и оснастка:

- Применяйте орбитальный (двойного действия) или прямой полировальник с регулируемой скоростью.

- Используйте мягкие поролоновые или войлочные полировальные круги (желательно новые или идеально чистые), специально предназначенные для работы со стеклом. Жесткие круги увеличивают риск локального перегрева и снятия излишнего слоя.

2. Контроль скорости и температуры:

- Низкие и средние обороты: Работайте на минимально возможных оборотах полировальной машины (обычно в диапазоне 900-1500 об/мин), при которых паста эффективно удаляет царапины. Высокие обороты – главный враг стекла, они мгновенно вызывают перегрев.

- Постоянный контроль температуры: Регулярно (каждые 15-30 секунд работы на одном участке) останавливайтесь и проверяйте температуру стекла тыльной стороной ладони. Стекло должно быть теплым, но ни в коем случае не горячим. Если чувствуется сильный нагрев – немедленно прекратите полировку этого участка, дайте остыть.

- Обильное увлажнение: Постоянно смачивайте обрабатываемую зону водой или специальной смазкой для полировки стекла. Это охлаждает поверхность, снижает трение и обеспечивает равномерное распределение абразива.

| Режим работы | Рекомендуемые обороты (об/мин) | Цель | Риск перегрева |

|---|---|---|---|

| Начальная обработка глубоких царапин | 1000 - 1400 | Удаление материала | Высокий (требует особого контроля) |

| Основная полировка | 900 - 1200 | Выравнивание поверхности | Средний (необходим контроль) |

| Финишная полировка | 800 - 1000 | Доводка до блеска | Низкий |

3. Техника движения и равномерность:

- Плавные, перекрывающиеся движения: Ведите полировальник медленно и плавно, с постоянной скоростью. Каждый последующий проход должен перекрывать предыдущий на 50-70%.

- Равномерное давление: Прикладывайте минимальное и равномерное давление по всей площади полировальной тарелки. Не давите на края тарелки сильнее, чем в центре. Вес самого инструмента часто достаточен.

- Крестообразные проходы: Меняйте направление движения полировальника (вертикально, горизонтально, по диагонали) для обеспечения равномерного снятия слоя стекла по всем осям. Избегайте долгой работы круговыми движениями в одной точке.

- Обработка больших площадей: Полируйте участки стекла площадью примерно 30x30 см или 40x40 см за один подход. Не задерживайтесь подолгу на одном маленьком участке.

4. Контроль процесса и чистка:

- Частая очистка и осмотр: Регулярно (после обработки каждого участка) полностью очищайте стекло от остатков пасты чистой водой и микрофиброй. Внимательно осматривайте поверхность на просвет под разными углами, используя яркий источник света (например, мощную лампу или солнце). Ищите малейшие признаки волнистости или матовости.

- Тест пальцем: После очистки и высыхания стекла проведите чистым подушечками пальцев по отполированной поверхности. Чувствуется ли идеальная гладкость или есть шероховатости/углубления? Шероховатости указывают на недополировку, углубления (ямы) – тревожный признак начала образования линзы.

- Чистота круга: Следите, чтобы полировальный круг не забивался отработанной пастой и стеклянной пылью. При необходимости очищайте или меняйте круг.

Многоступенчатая полировка для глубоких повреждений

Глубокие царапины и сколы на лобовом стекле требуют поэтапной обработки, где каждый шаг последовательно уменьшает дефект, не создавая новых искажений. Неправильный подход может привести к оптическим искажениям, поэтому строгая последовательность действий и контроль на каждом этапе критически важны.

Начинают работу с грубой абразивной пасты (зернистость 500-800 грит) и войлочного круга, удаляя основную массу повреждений. Далее переходят к финишным составам (2000-4000 грит) с поролоновыми насадками для сглаживания поверхности, завершая процесс защитным полимерным покрытием.

Ключевые этапы технологии

Эффективность достигается за счет трехступенчатой схемы:

- Предварительная диагностика:

Определение глубины царапин с помощью линейки или цифрового профилометра. Повреждения свыше 150 мкм требуют многоэтапной коррекции. - Последовательная обработка абразивами:

- Грубая полировка: алмазная паста + войлочный круг (800-1000 об/мин)

- Средняя коррекция: керамический состав + поролоновая тарелка (1500-2000 об/мин)

- Финишное выравнивание: оксид церия + мягкая полировальная подушка (до 2500 об/мин)

- Контроль качества:

Проверка под разными углами света на отсутствие "линзообразования" и микротрещин.

| Этап | Инструмент/материал | Скорость вращения |

|---|---|---|

| Грубая обработка | Алмазная паста P800, войлок | 800-1200 об/мин |

| Средняя коррекция | Керамическая паста P2000, поролон | 1500-1800 об/мин |

| Финишное полирование | Оксид церия P4000, микрофибра | 2000-2500 об/мин |

Важные нюансы: Температура стекла не должна превышать 60°C – для охлаждения используют распылитель с дистиллированной водой. Каждый этап завершается промывкой поверхности для удаления абразивной пыли.

После финальной полировки наносят гидрофобное покрытие, снижающее риск новых царапин. Процесс требует профессионального оборудования – бытовые полировочные наборы для глубоких дефектов неэффективны и опасны.

Метод влажной полировки с распылителем воды

Данная технология предполагает непрерывное увлажнение обрабатываемой поверхности струёй воды во время работы полировальной машины. Вода выполняет тройную функцию: охлаждает стекло для предотвращения перегрева, вымывает абразивную пыль из зоны контакта и создаёт смазывающую плёнку для равномерного распределения полирующего состава.

Ключевым отличием от сухой полировки является необходимость использования специальных водостойких полировальных паст на основе оксида церия и полимерных кругов с гидрофобной пропиткой. Процесс требует точной регулировки подачи воды – избыток снижает эффективность абразива, недостаток провоцирует термические трещины.

Технологическая последовательность работ

- Фиксация автомобиля на горизонтальной площадке с защитой кузова от брызг

- Обезжиривание стекла спиртосодержащим раствором

- Настройка распылителя: тонкая веерная струя с расходом 50-70 мл/мин

- Нанесение пасты на полировальный круг (диаметр 100-125 мм)

- Обработка участками 30×30 см при оборотах 1200-1800 об/мин

| Параметр | Рекомендуемое значение |

|---|---|

| Угол наклона машинки | 3-5° от плоскости стекла |

| Давление на инструмент | Не более 1,5 кг |

| Температура поверхности | Макс. 60°C (контроль ладонью) |

Критические ошибки: использование стандартных полировальных кругов (впитывают воду), полировка при прямом солнечном свете (высыхание зоны обработки), превышение рекомендованного времени воздействия на один участок (более 40 секунд).

Финишный этап включает удаление остатков пазы влажным микрофибровым полотном и обязательную проверку оптических искажений с помощью теста теней – проецирование контуров предметов на очищенное стекло должно сохранять чёткость линий без волновых дефектов.

Финишная полировка для идеальной прозрачности

Финишная полировка устраняет микроцарапины и микротрещины, оставшиеся после грубой обработки, обеспечивая равномерную светопропускаемость стекла. На этом этапе критически важен выбор абразивных материалов с минимальным размером частиц (обычно 1-5 мкм) и мягких полировальных кругов, исключающих появление новых дефектов.

Работу выполняют при низких оборотах полировальной машинки (800-1500 об/мин), постоянно контролируя нагрев поверхности. Перегрев выше 60°C вызывает деформацию стекла или плавление полироли, поэтому применяют пульсирующие движения и периодические остановки для охлаждения.

Ключевые параметры финишного этапа

| Инструмент | Мягкая поролоновая тарелка (белого/черного цвета) |

| Абразив | Оксид церия (CeO₂) или алмазная паста 1-3 мкм |

| Скорость | 3-5 проходов на 1 участке |

| Охлаждение | Водно-мыльный раствор распылением |

Технологические особенности:

- Очистка стекла после каждого прохода для выявления дефектов

- Полировка крестообразными движениями с перекрытием зон на 50%

- Обязательная финальная обработка обезжиривателем (изопропиловый спирт)

Качество проверяют под УФ-лампой: равномерное рассеивание света без теней подтверждает отсутствие оптических искажений. Для сохранения результата наносят гидрофобное покрытие, снижающее адгезию грязи и воды.

Удаление мелких царапин зубной пастой: миф или реальность

Зубная паста действительно способна уменьшить видимость мелких поверхностных царапин на лобовом стекле благодаря абразивным компонентам в составе. Частицы диоксида кремния или карбоната кальция, присутствующие в большинстве паст, действуют как мягкий полирующий агент, сглаживая микронеровности верхнего слоя стекла. Этот метод основан на физическом принципе абразивной полировки, аналогичном профессиональным составам, но с меньшей эффективностью.

Эффективность напрямую зависит от глубины повреждения: паста справится только с "паутинкой" или легкими потертостями, не затрагивающими структуру стекла. Для глубоких царапин метод бесполезен и даже опасен – неконтролируемое трение может создать матовые участки или увеличить площадь дефекта. Ключевой фактор – тип пасты: гелевые варианты бесполезны, необходим классический белый состав с умеренной абразивностью (RDA 70-100).

Риски и ограничения метода

Основные недостатки включают:

- Неоднородность результата – возможны "проплешины" из-за неравномерного распределения абразива

- Риск появления микроцарапин от крупных частиц в дешевых пастах

- Временный эффект – через 2-3 месяца царапины часто проявляются вновь

- Повышенный износ стеклоочистителей после обработки

Правила применения

- Выбрать пасту без отбеливающих гранул или гелеобразной текстуры

- Тщательно вымыть и обезжирить стекло

- Нанести горошину пасты на влажную микрофибру

- Круговыми движениями с легким нажимом обрабатывать царапину 2-3 минуты

- Немедленно смыть остатки водой, протереть насухо

| Плюсы метода | Минусы метода |

| Бюджетность и доступность материалов | Низкая эффективность при глубине царапин >40 мкм |

| Безопасность для здоровья (нет токсичных паров) | Трудоемкость обработки больших площадей |

| Минимальный риск перегрева стекла | Не подходит для ламинированных стекол с пленкой |

Альтернативой выступают специализированные полироли на основе оксида церия, обеспечивающие прогнозируемый результат. Для гарантированного устранения дефектов глубиной свыше 50 мкм рекомендована механическая полировка профессиональными роторными машинками со скоростью вращения до 1500 об/мин и ступенчатой сменой абразивности.

Оценка результата: как проверить качество полировки

Визуальный осмотр при дневном свете – первостепенный этап. Исследуйте стекло под разными углами, перемещая взгляд вдоль поверхности. Уделите особое внимание зоне вблизи уплотнителей и краям, где часто остаются необработанные участки. Качественная полировка устраняет мелкую сетку царапин, восстанавливая равномерную текстуру без выраженных локальных дефектов.

Используйте искусственное точечное освещение: направьте луч фонарика или лампы под острым углом к поверхности. Этот метод выявляет микронеровности и остаточные риски, невидимые при рассеянном свете. Дополнительно проведите пальцем в перчатке по стеклу: отсутствие ощутимых царапин и плавный ход подтверждают устранение рельефных повреждений.

Ключевые критерии проверки

- Оптическая чистота: Отсутствие "мутности" или "дымки" при взгляде сквозь стекло на удаленные объекты.

- Отражение света: Проверьте равномерность отражения ламп или солнца – не должно быть "рваных" или искаженных бликов.

- Водоотталкивающий эффект: После обработки защитным составом вода должна собираться в крупные капли и быстро скатываться при движении.

| Проблема | Причина | Решение |

|---|---|---|

| Локальные матовые пятна | Неравномерное удаление слоя стекла | Повторная полировка проблемной зоны |

| Царапины видны под углом | Недостаточная глубина шлифовки | Корректировка абразивности пасты |

| Радужные разводы | Перегрев поверхности | Снижение оборотов полировальной машины |

- Тест в дождь или после мойки: Оцените четкость изображения и поведение капель при скорости от 60 км/ч.

- Ночная проверка: Убедитесь, что свет фар встречных авто не рассеивается и не создает "ореолов".

- Контроль толщины: При наличии толщиномера – сравните замеры до и после обработки (допустимое снятие: 5-10 мкм).

Завершающая очистка стекла после обработки

Тщательно удалите все следы полировочной пасты микрофибровой салфеткой без ворса, двигаясь крестообразными движениями от центра к краям. Особое внимание уделите зоне возле уплотнителей и рамок, где часто скапливаются остатки абразива.

Проведите обезжиривание поверхности специальным автомобильным стеклоочистителем или изопропиловым спиртом, распыляя состав на чистую салфетку (не на стекло). Это устранит микрочастицы и жировую пленку, оставшуюся после полировки.

Контроль качества и финальные действия

Для проверки результата:

- Осмотрите стекло под разными углами при ярком освещении

- Проведите пальцем в перчатке по поверхности – скрип свидетельствует об отсутствии загрязнений

- Нанесите каплю воды: равномерное растекание подтвердит чистоту

Важно:

- Не используйте бытовые моющие средства – они оставляют разводы

- Замените дворники или тщательно протрите резинки – на них остаются абразивные частицы

- Нанесите водоотталкивающее покрытие через 24 часа после полного высыхания

| Ошибка | Последствие | Решение |

| Остатки пасты в стыках | Появление белесых пятен при дожде | Прочистка стыков зубочисткой с микрофиброй |

| Использование ворсистых тканей | Волосные царапины на мягком стекле | Применение салфеток из замши или микрофибры маркировки "стекло" |

Нанесение защитного гидрофобного покрытия

Гидрофобное покрытие создаёт невидимый водоотталкивающий слой, критически важный после полировки. Удалённый при шлифовке заводской защитный слой требует восстановления – новое покрытие предотвращает залипание грязи, улучшает видимость в дождь и замедляет образование микроцарапин.

Перед нанесением стекло тщательно очищают от полировальной пасты и обезжиривают. Используют специализированные автостеклоочистители или изопропиловый спирт, наносящийся безворсовой салфеткой круговыми движениями. Поверхность должна быть абсолютно сухой и гладкой.

Технология обработки

Работа ведётся при +10...+25°C в тени. Основные этапы:

- Нанесение состава: средство распределяют микрофиброй или аппликатором тонким слоем (без подтёков).

- Выдержка: 40-120 секунд до лёгкого помутнения (точное время указано производителем).

- Полировка: сухой чистой салфеткой растирают остатки до прозрачности с умеренным усилием.

Ключевые параметры составов:

| Тип покрытия | Срок службы | Особенности |

| Кремнийорганическое | 2-4 месяца | Простое нанесение, бюджетный вариант |

| Керамическое | 6-24 месяца | Повышенная стойкость, требует точного соблюдения инструкции |

Обязательно соблюдение мер безопасности – использование перчаток и проветривание. Первые 24 часа после обработки избегайте мойки стекла и воздействия дождя для полной полимеризации слоя.

Ошибки новичков при полировке стекла

Неправильная диагностика глубины повреждений – распространённая проблема. Новички часто пытаются полировать глубокие сколы или трещины, которые физически невозможно устранить абразивными методами. Это приводит к бесполезной трате времени и ресурсов без улучшения видимости.

Игнорирование подготовки поверхности – критическая ошибка. Остатки грязи, смолы или мелких частиц на стекле превращаются в абразив при контакте с полировальным кругом. Это создаёт новые царапины вместо удаления старых, ухудшая исходное состояние.

Типичные технические просчёты

Основные ошибки при выполнении работ:

- Неконтролируемый нажим – излишнее давление вызывает перегрев стекла и микротрещины, недостаточное – не даёт эффекта

- Неправильная скорость вращения – превышение 1500 об/мин провоцирует термические повреждения структуры стекла

- Использование "универсальных" паст – применение составов для кузова или пластика оставляет жирные разводы и снижает прозрачность

Фатальные ошибки в выборе инструмента:

- Работа без орбитальной машинки – ручная полировка не обеспечивает равномерного выведения царапин

- Применение войлочных насадок вместо специализированных стеклянных кругов

- Использование абразивов крупнее 5 мкм без последующей финишной обработки

| Ошибка | Последствие | Решение |

|---|---|---|

| Полировка под прямыми солнечными лучами | Преждевременное высыхание состава, термический шок стекла | Работа в тени при +10°C до +25°C |

| Экономия на защите | Вдыхание стеклянной пыли, ожоги кожи от паст | Обязательное применение респиратора, перчаток, очков |

Недооценка финишного этапа – прекращение работы после использования основного абразива. Без полировки пастами с размером частиц 1-3 мкм остаётся мутная поверхность с микроцарапинами, ухудшающая видимость в контровом свете.

Почему появляются микротрещины после полировки

Основной причиной возникновения микротрещин является перегрев стекла в процессе обработки. Абразивные пасты и полировальные круги создают высокое локальное трение. При превышении температурного порога (обычно выше 90°C) в поверхностном слое стекла возникают термические напряжения, приводящие к образованию сетки невидимых глазу дефектов.

Недостаточное охлаждение рабочей зоны усугубляет проблему. Вода или специальные охлаждающие жидкости не только удаляют абразивную пыль, но и отводят тепло. Прерывистое нанесение охлаждающего состава или его полное отсутствие провоцирует критический нагрев, особенно при работе высокооборотными машинками.

Факторы, способствующие образованию дефектов

- Агрессивные абразивы: Использование составов с крупными частицами (особенно для глубоких царапин) без поэтапного перехода на мелкодисперсные полироли.

- Чрезмерное давление на инструмент: Попытки ускорить процесс сильным прижимом полировальной машинки к стеклу увеличивают трение и температуру.

- Неправильный выбор оборотов: Работа на высоких оборотах (свыше 2500 об/мин) без контроля температуры поверхности.

- Износ инструмента: Использование старых или загрязнённых полировальных кругов с затвердевшей поверхностью, создающих неравномерное трение.

| Ошибка технологии | Механизм повреждения |

| Сухая полировка | Отсутствие теплоотвода приводит к термическому шоку |

| Длительная обработка одного участка | Кумулятивный тепловой эффект разрушает структуру стекла |

| Игнорирование этапа финишной полировки | Грубые риски от предыдущих стадий становятся концентраторами напряжения |

Микротрещины также проявляются при недостаточной очистке стекла перед работой. Твёрдые частицы песка или металлической пыли между кругом и поверхностью действуют как миниатюрные резцы, создающие хаотичные борозды. Особенно критично это при использовании мягких полировальных кругов, ворс которых удерживает абразивные загрязнения.

Структурные особенности лобового стекла (многослойность, наличие упрочняющих покрытий) повышают его чувствительность к перепадам температур. Резкое охлаждение нагретой поверхности холодной водой или воздухом вызывает термическое растрескивание, которое визуализируется через несколько дней после полировки.

Техника безопасности: защита органов дыхания и глаз

Полировка лобового стекла сопровождается образованием мелкодисперсной пыли и аэрозолей, содержащих частицы стекла, абразивных материалов и химических компонентов полировальной пасты. Эти частицы при вдыхании оседают в дыхательных путях, вызывая раздражение слизистых, аллергические реакции и потенциальные долгосрочные повреждения лёгочной ткани. Контакт с глазами приводит к механическим травмам роговицы или химическим ожогам.

Обязательное использование средств индивидуальной защиты (СИЗ) является критическим условием безопасного проведения работ. Пренебрежение защитой органов дыхания и зрения может вызвать необратимые последствия для здоровья, включая хронические заболевания дыхательной системы и ухудшение зрения.

Основные средства и правила защиты

| Средство защиты | Требования | Особенности применения |

|---|---|---|

| Респиратор | Класс FFP2/FFP3 (защита от мелкодисперсной пыли) | Плотное прилегание к лицу, замена фильтров после каждого использования |

| Защитные очки | Полная герметизация, боковая защита | Проверка на отсутствие царапин перед работой |

| Лицевой щиток | Поликарбонатное покрытие | Комбинирование с респиратором для максимальной защиты |

Дополнительные требования:

- Работа исключительно в проветриваемых помещениях или на открытом воздухе

- Запрет на использование тканевых масок и обычных солнцезащитных очков

- Немедленная замена СИЗ при появлении повреждений или дискомфорта

После завершения работ необходимо провести гигиеническую обработку: тщательно вымыть руки и лицо проточной водой с мылом, прополоскать рот и очистить носовые проходы. Хранить СИЗ следует в герметичных контейнерах, защищённых от пыли и прямого ультрафиолета.

Обработка краев стекла: особые меры предосторожности

При полировке краев лобового стекла требуется особая осторожность из-за повышенной хрупкости этих зон. Здесь стекло наиболее уязвимо к перегреву и механическим повреждениям, а неравномерная толщина создает риск сколов при чрезмерном давлении. Неправильная обработка может привести к микротрещинам, которые со временем распространяются вглубь конструкции.

Используйте исключительно низкооборотные полировальные машинки (до 1500 об/мин) с плавным стартом, избегая удержания инструмента на одном месте дольше 2-3 секунд. Обязательно контролируйте угол наклона полировальной накладки – он должен составлять ровно 5-7° к поверхности. Край стекла никогда не обрабатывается "ребром" круга: движение начинается минимум в 3 см от кромки с постепенным смещением центра накладки к границе, но без полного выхода за нее.

Ключевые правила безопасности

- Защита уплотнителей: Заклейте резиновые элементы малярным скотчем в два слоя с перехлестом 50% ширины. Полировальная паста вызывает растрескивание резины.

- Температурный контроль: Применяйте инфракрасный пирометр для мониторинга нагрева. Критичный порог – +50°C: при достижении +40°C делайте перерыв.

- Специализированные абразивы: Только пасты с размером частиц до 5 мкм (например, Cerium Oxide Ultra Fine) и мягкие поролоновые накладки (жесткость не выше 60 по Шору).

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Прямой контакт кромки круга с торцом стекла | Образование "паутинки" микротрещин | Смещение центра накладки на 15 мм от края |

| Использование абразивов для кузова | Глубокие царапины, несовместимые с восстановлением | Проверка маркировки "Glass Polish Only" |

| Игнорирование дефектов кромки | Раскол стекла при вибрациях | Предварительная проверка торца на сколы лупой 10× |

Важно: После обработки края обязательно проверьте зону ультрафиолетовым детектором (365 нм) – скрытые дефекты проявляются флуоресценцией. Откажитесь от полировки при обнаружении:

- Химических повреждений от омывающей жидкости (матовые "разводы" у кромки)

- Сколов глубиной более 0.3 мм

- Неравномерной толщины стекла (разница свыше 1.2 мм на отрезке 10 см)

Особенности полировки тонированных стекол

Тонированные стекла требуют особой осторожности при полировке из-за наличия тонкого слоя тонировочной пленки или заводского напыления на внутренней поверхности. Этот слой чувствителен к перегреву и агрессивному механическому воздействию. Неправильная техника может привести к его повреждению, что проявится в виде пузырей, отслоений или локального изменения оттенка.

Основная сложность заключается в невозможности полировки внутренней стороны стекла стандартными методами. Абразивные составы и интенсивное трение повреждают тонировочный слой без возможности восстановления. Поэтому все работы концентрируются исключительно на наружной поверхности, даже если царапины видны изнутри салона.

Ключевые ограничения и методы

- Запрещена полировка внутренней поверхности (при наличии тонировки): Любое механическое воздействие повредит пленку или напыление.

- Контроль температуры на внешней стороне: Используйте полировальные круги с низкой частотой вращения (до 1500 об/мин), делайте перерывы для охлаждения стекла. Перегрев может вызвать деформацию пленки изнутри.

- Щадящие абразивы: Применяйте только специальные пасты для стекла (например, Cerium Oxide). Агрессивные составы для кузова недопустимы.

- Тест на незаметном участке: Обязательно проверьте реакцию тонировки на нагрев и полировку в нижнем углу стекла перед началом основных работ.

Важно: Глубокие царапины на тонированном стекле часто невозможно устранить без риска повреждения тонировки. В таких случаях целесообразнее заменить стекло, особенно если дефект ухудшает обзор.

Работа с лобовым стеклом с подогревом

Полировка лобовых стёкол с нагревательными элементами требует повышенной осторожности. Нагревательные нити, расположенные по краю стекла или в виде тонкой плёнки по всей поверхности, чувствительны к механическим воздействиям и перегреву. Неправильная обработка может привести к их повреждению, что выведет из строя систему обогрева и повредит дефростер.

Основное отличие от работы с обычным стеклом заключается в необходимости строго контролировать температуру поверхности и избегать сильного локального давления. Использование стандартных абразивных паст или агрессивных методов шлифовки на таких стёклах недопустимо.

Ключевые особенности технологии

Запрещённые методы:

- Ручная полировка абразивными брусками или жёсткими дисками

- Применение паст с крупностью абразива выше 3000 грит

- Использование роторных полировальных машин на высоких оборотах (более 1500 об/мин)

Рекомендуемая последовательность действий:

- Очистить стекло спецсредством для удаления битумных пятен и жира

- Использовать только керамические полироли для стёкол с подогревом

- Работать плавными движениями орбитальной полировальной машинкой

- Контролировать нагрев поверхности рукой (не выше 40°C)

- Наносить защитное покрытие на основе диоксида кремния

Оборудование и материалы:

| Тип | Рекомендации | Максимальные параметры |

| Полировальная машина | Эксцентриковая (орбитальная) | 1200-1500 об/мин |

| Абразивность пасты | Специализированная для стёкол | 4000-6000 грит |

| Диаметр рабочей площадки | Мягкая поролоновая основа | Не более 80 мм |

После полировки обязательно проверьте работоспособность обогрева. Включите систему на 5 минут – равномерное испарение влаги подтвердит целостность элементов. При появлении нерабочих зон немедленно прекратите эксплуатацию стекла.

Полировка стекол с антибликовым покрытием

Антибликовое покрытие (также известное как Антихайп, Антидождь или гидрофобный слой) представляет собой тончайшую прозрачную пленку, нанесенную на внешнюю поверхность стекла. Его основная задача – улучшение видимости в дождь за счет отталкивания воды и снижения бликов от фар встречных автомобилей. Эта пленка обладает значительно меньшей твердостью и устойчивостью к абразивам, чем само стекло.

Полировка таких стекл требует предельной осторожности и специального подхода. Стандартные абразивные пасты и агрессивные методы, применяемые для обычных стекол, легко повредят или полностью сотрут деликатное покрытие. Основная сложность заключается в устранении царапин, не уничтожив при этом функциональный антибликовый слой, который критически важен для безопасности ночного вождения и комфорта в непогоду.

Специфика процесса и методы

Ключевые отличия полировки стекол с антибликовым покрытием от стандартной процедуры:

- Запрещены агрессивные абразивы: Нельзя использовать алмазные пасты, керамические составы высокой абразивности или средства с крупными зернами. Допустимы только ультрамягкие полироли (R1-R3 по классификации CERIUM OXIDE) на основе оксида церия, специально разработанные для защитных покрытий.

- Минимальное удаление материала: Цель – сгладить края царапин, а не выравнивать поверхность за счет глубокого стачивания. Даже незначительное снятие слоя может критически ослабить покрытие.

- Ручная работа или щадящие инструменты: Использование роторных полировальных машин с высокими оборотами недопустимо. Применяют:

- Исключительно ручную полировку микрофиброй/фланелью;

- Специализированные орбитальные полировальщики с низкой скоростью (до 1000 об/мин) и минимальным прижимом.

- Контроль нагрева: Перегрев зоны полировки приводит к растрескиванию или отслоению покрытия. Обязательно обильное смачивание поверхности водой или специальным охлаждающим раствором.

| Фактор риска | Последствие для покрытия | Мера предосторожности |

|---|---|---|

| Высокоабразивные пасты | Полное истирание слоя | Использовать только спецпасты для Антихайпа |

| Высокие обороты инструмента | Перегрев, локальное разрушение | Работа на низких оборотах или вручную |

| Сильный прижим | Механическое повреждение, неравномерный износ | Минимальное давление на инструмент |

| Сухая полировка | Термическая деградация | Постоянное увлажнение зоны обработки |

Важно: После полировки гидрофобные свойства покрытия могут временно ухудшиться. Для их восстановления часто требуется нанесение специальных жидких гидрофобизаторов, которые заполняют микронеровности и воссоздают водоотталкивающий эффект. Категорически не рекомендуется использовать воски или силиконы, предназначенные для ЛКП.

Перед началом работ обязательно уточните наличие и тип покрытия на стекле (информация часто есть в инструкции к авто или у дилера). Если покрытие уже значительно повреждено (большие потертости, отслоения), полировка бесполезна – требуется замена стекла. В остальных случаях процедура требует навыков и понимания рисков, поэтому доверять ее стоит только специализированным центрам с опытом работы именно с антибликовыми поверхностями.

Стоимость профессиональной полировки в сервисе

Цена услуги формируется на основе нескольких ключевых факторов. Глубина и площадь повреждений напрямую влияют на трудоемкость: устранение мелких царапин обойдется дешевле, чем восстановление стекла с глубокими сколами или крупными дефектами. Модель автомобиля также играет роль – обработка изогнутых или многослойных стекол премиальных марок требует применения специализированного оборудования и дорогих абразивов.

Дополнительные работы могут увеличить итоговую сумму. Например, предварительное удаление тонировочной пленки, герметизация трещин или полировка труднодоступных зон у стоек. В большинстве сервисов стоимость рассчитывается индивидуально после диагностики, но ориентировочные ценовые диапазоны выглядят следующим образом:

- Базовая обработка мелких царапин: 1 500 – 3 500 ₽

- Устранение глубоких повреждений: 3 500 – 8 000 ₽

- Комплексная полировка с защитным покрытием: +500 – 2 000 ₽ к основному тарифу

| Фактор влияния | Пример изменения стоимости |

| Локальная обработка (1 зона) | Снижение цены на 30–40% |

| Эксклюзивные авто (Lamborghini, Porsche) | Надбавка 15–25% |

| Срочное выполнение | Повышение на 10–20% |

При выборе сервиса обязательно уточняйте включение в стоимость расходных материалов (полировальные пасты, защитные составы) и гарантийные обязательства. Качественные центры предоставляют гарантию 3–12 месяцев на отсутствие рецидива дефектов в обработанных зонах.

Домашние условия vs автосервис: что эффективнее

Самостоятельная полировка стекла в домашних условиях требует тщательной подготовки и понимания технологии процесса. Основное преимущество – экономия средств, но результат напрямую зависит от навыков пользователя, качества материалов и глубины повреждений. Незначительные царапины часто удаётся устранить своими силами при условии использования специализированных паст и правильной техники обработки.

Обращение в автосервис гарантирует применение профессионального оборудования (например, механических полировочных машин с регулировкой оборотов) и сертифицированных химических составов. Мастера точно диагностируют степень повреждений, исключают риски перегрева стекла и обеспечивают равномерное удаление дефектов по всей поверхности. Это особенно критично при глубоких царапинах или необходимости восстановления оптической чистоты.

Сравнительный анализ

| Критерий | Домашние условия | Автосервис |

|---|---|---|

| Эффективность | Ограничена для поверхностных царапин | Высокая (включая глубокие повреждения) |

| Оборудование | Ручные инструменты, бытовые дрели | Профессиональные полировальные станки |

| Риски | Перегрев стекла, неровная обработка | Минимизированы за счёт контроля параметров |

| Временные затраты | 4-6 часов с учётом подготовки | 1-2 часа (включая сушку) |

| Стоимость | 1 500 - 3 000 ₽ (материалы) | 3 000 - 8 000 ₽ (за работу) |

Ключевые ограничения домашнего подхода:

- Невозможность работы с сквозными или глубокими царапинами

- Высокая вероятность появления оптических искажений при нарушении технологии

- Необходимость покупки расходников (пасты, круги, маскировочная лента)

Когда автосервис объективно необходим:

- При повреждениях, затрагивающих >50% толщины стекла

- Для устранения «паутинки» от дворников

- Если требуется восстановление гидрофобного покрытия

- При отсутствии опыта в абразивной обработке

Как часто можно полировать лобовое стекло

Стандартная полировка стекла снимает 15–30 микрон защитного слоя. Производители наносят покрытие толщиной 100–200 микрон, что определяет лимит обработок. Регулярная процедура (чаще 1 раза в год) без диагностики толщины ускоряет износ и снижает прочность конструкции.

Частота зависит от двух факторов: глубины дефектов и метода полировки. Мелкие царапины устраняются щадящими составами с минимальным съёмом слоя (до 5 микрон), тогда как глубокие повреждения требуют агрессивных абразивов. Без замеров толщины стекла точное определение допустимых полировок невозможно.

Рекомендуемые интервалы

Соблюдайте правила для сохранения целостности стекла:

- Профилактическая обработка – не чаще 1 раза в 2 года при использовании мягких паст

- После устранения глубоких царапин – повторная полировка допустима только через 3–4 года

- Экстренные случаи (например, следы дворников) – локальная обработка 1 раз в 6 месяцев

| Толщина стекла | Макс. полировок | Критический остаток |

|---|---|---|

| 4.0 мм (штатная) | 3–4 раза | < 3.5 мм |

| 4.5 мм (усиленное) | 5–6 раз | < 4.0 мм |

Важно! Перед каждой процедурой измеряйте толщинометром остаточный слой. При значениях ниже 3.5 мм полировка запрещена из-за риска разрушения стекла при ударе. Чередуйте механическую и химическую обработку для уменьшения абразивного воздействия.

Меры профилактики для сохранения результата

После полировки лобового стекла критически важно соблюдать профилактические меры для продления эффекта и защиты поверхности от новых повреждений. Несоблюдение правил ухода быстро сведет на нет результаты восстановительных работ.

Систематический уход предотвращает появление микроцарапин, сохраняет оптическую прозрачность и гидрофобные свойства стекла. Следующие рекомендации минимизируют риски преждевременного износа.

Ключевые правила эксплуатации

- Щадящая мойка: Используйте мягкие губки из микрофибры и автошампуни без абразивных частиц. Избегайте автоматических моек с жесткими щетками.

- Осторожная очистка ото льда: Применяйте пластиковые скребки с закругленными краями. Запрещено использование металлических лезвий или острых предметов.

- Защита дворников: Регулярно очищайте резиновые уплотнители стеклоочистителей от грязи и песка. Заменяйте изношенные щетки немедленно.

Долгосрочная защита

- Гидрофобное покрытие: Нанесите профессиональный водоотталкивающий состав (на основе SiO₂ или Ceramic). Обновляйте слой каждые 3-6 месяцев.

- Парковка: Ставьте автомобиль в тени или под навесом для защиты от УФ-лучей, ускоряющих старение полимерного слоя.

- Контроль состояния: Еженедельно осматривайте стекло на предмет новых сколов или царапин. Мелкие дефекты устраняйте сразу.

| Фактор риска | Профилактическое действие |

|---|---|

| Песок и дорожная пыль | Чаще мойте кузов, особенно после поездок по грунтовым дорогам |

| Химические реагенты | Смывайте зимние реагенты теплой водой в течение 24 часов после попадания |

| Агрессивные жидкости | Исключите очистку стекол растворителями, ацетоном или средствами для кузова |

Важно: При появлении устойчивых загрязнений (смола, насекомые) используйте специальные автоочистители с пометкой "Safe for glass". Наносите их на увлажненную поверхность без усиленного трения.

Альтернативы полировке: замена стекла

Когда полировка лобового стекла не способна устранить повреждения или становится экономически нецелесообразной, единственной эффективной альтернативой остается полная замена стекла. Это радикальное решение применяется при наличии глубоких сколов, длинных или множественных трещин, сильных помутнений или отслоений слоев (в случае триплекса), а также при значительных царапинах, затрагивающих большую площадь и снижающих видимость до опасного уровня.

Замена лобового стекла – это сложная процедура, требующая высокой квалификации мастеров и использования специальных инструментов. Качественный монтаж критически важен для восстановления герметичности салона, предотвращения шума и сквозняков, а главное – для обеспечения правильной работы системы пассивной безопасности (подушек безопасности) и надежной фиксации стекла, которое является структурным элементом кузова.

Преимущества и недостатки замены стекла

Основные преимущества полной замены:

- Полное устранение всех дефектов: Возвращается идеальная прозрачность и целостность поверхности.

- Восстановление структурной прочности: Новое стекло гарантированно выполняет свою роль в безопасности кузова.

- Долговечность: Правильно установленное новое стекло прослужит многие годы.

- Сохранение функций: Обеспечивает корректную работу датчиков дождя/света, камер, обогрева зоны крепления щеток (если были).

Ключевые недостатки и сложности:

- Высокая стоимость: Значительно дороже любой полировки, особенно для стекол со сложными функциями (обогрев, камеры, датчики).

- Сложность и время: Процесс требует времени (часто несколько часов) и специального оборудования.

- Риск некачественного монтажа: Плохая установка ведет к течам, шуму, проблемам с электроникой и даже к ухудшению безопасности.

- Необходимость калибровки: Требуется перекалибровка систем ADAS (ассистентов вождения) после замены.

- Потеря оригинальности: Установка неоригинального стекла может отличаться по качеству и оптическим свойствам.

| Критерий | Полировка | Замена стекла |

|---|---|---|

| Цель | Улучшение прозрачности, устранение мелких дефектов | Полное устранение серьезных повреждений, восстановление целостности |

| Эффективность против | Мелкие царапины, потертости, легкие помутнения | Глубокие царапины, сколы, трещины, сильные помутнения, расслоение |

| Стоимость | Относительно низкая | Высокая |

| Влияние на толщину стекла | Уменьшает толщину (снимает слой) | Нет (новое стекло полной толщины) |

| Влияние на прочность | Может незначительно снизить | Восстанавливает до нормы |

| Длительность результата | Временное решение | Постоянное решение |

Процесс замены лобового стекла включает несколько этапов:

- Демонтаж старых элементов (дворников, молдингов, датчиков, зеркала).

- Аккуратное срезание старого герметика и удаление поврежденного стекла.

- Тщательная очистка и обезжиривание посадочного места кузова.

- Нанесение специального праймера и нового полиуретанового герметика.

- Установка нового стекла с точной фиксацией в проеме.

- Монтаж обратно всех снятых элементов.

- Калибровка систем ADAS (при их наличии).

- Выдержка времени для полной полимеризации герметика (обычно несколько часов, вождение не рекомендуется).

Выбор сервиса для замены

Крайне важно доверять замену только специализированным сервисам с проверенной репутацией. Убедитесь, что мастера:

- Используют качественные материалы (стекла известных брендов или оригинал, сертифицированный герметик).

- Имеют необходимое оборудование для монтажа и калибровки ADAS.

- Предоставляют гарантию на работу и материалы.

- Могут подтвердить свою квалификацию (сертификаты производителей стекол/оборудования).

Выбор между полировкой и заменой всегда зависит от степени повреждений, требований к безопасности и бюджета. При серьезных дефектах замена – это не просто альтернатива, а необходимость.

Эксплуатация автомобиля после полировки стекла

Сразу после завершения полировки избегайте мойки автомобиля и воздействия осадков в течение 24-48 часов. Это критически важно для полной полимеризации защитного состава (если применялся) и стабилизации структуры стекла.

Первые 200-300 км соблюдайте щадящий режим вождения: минимизируйте вибрации, резкие перепады температур и движение по бездорожью. Избегайте использования щёток стеклоочистителей – применяйте только жидкость омывателя для удаления загрязнений.

Долгосрочный уход и ограничения

Мойка и очистка:

- Не используйте абразивные губки, металлические скребки или агрессивные химические средства (кислотные/щелочные составы)

- Мойте стекло мягкой микрофибровой перчаткой или губкой с нейтральным шампунем

- Применяйте стеклоочистители без аммиака для повседневного ухода

Эксплуатационные особенности:

- Используйте только новые или тщательно очищенные щётки стеклоочистителей. Замените резинки при малейших признаках износа

- Наносите гидрофобные покрытия (дождеотталкиватели) каждые 3-6 месяцев для сохранения эффекта гладкости и защиты

- Контролируйте состояние стекла: при появлении новых глубоких царапин избегайте самостоятельной полировки – обратитесь к специалистам

Важно: Помните, что полировка удаляет часть толщины стекла. Многократные обработки одного участка недопустимы – это снижает прочность и оптические свойства.

| Фактор риска | Меры предосторожности |

| Песок/пыль на стекле | Всегда смывайте обильной водой перед включением дворников |

| Ледяная корка | Применяйте пластиковый скребок или прогрев, избегая механического соскабливания |

| Химчистка салона | Исключите контакт агрессивных паров с обработанной поверхностью (проветривание) |

Список источников

При подготовке материалов о полировке лобовых стёкол использовались специализированные технические ресурсы и экспертные публикации. Акцент делался на проверенные методики восстановления автомобильных стёкол и анализ современных средств.

Ниже представлены ключевые источники, содержащие информацию о свойствах автостекла, классификации повреждений, технологии полировки и требованиях безопасности. Данные прошли перекрёстную проверку на соответствие актуальным стандартам.

- ГОСТ Р 41.43-2005 «Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении ветровых стекол из безопасного стекла»

- Технический бюллетень «Руководство по восстановлению оптических поверхностей автостёкол» (Научно-исследовательский центр автомобильных материалов, 2021)

- Монография Петрова А.И. «Современные технологии ремонта автомобильных стёкол: абразивная обработка и полимеризация» (Издательство Транспортные системы, 2020)

- Отчёт об исследованиях «Сравнение эффективности абразивных составов для полировки лобовых стёкол» (Лаборатория TriboCorr, 2022)

- Инструкция производителя «Система полировки Cerium Oxide Pro» (Henkel Automotive, официальная техническая документация)

- Методические рекомендации «Безопасная полировка стёкол с подогревом и датчиками» (Международная ассоциация автостекольщиков, 2023)