Полиуретановые сайлентблоки - отзывы автовладельцев, свойства, параметры

Статья обновлена: 01.03.2026

Замена штатных резинометаллических элементов подвески на полиуретановые сайлентблоки вызывает активные дискуссии среди автовладельцев.

Данная статья детально анализирует эксплуатационные свойства, технические параметры и реальные отзывы пользователей о полиуретановых шарнирах.

Рассматриваются ключевые аспекты: ресурс, жёсткость, особенности установки и влияние на управляемость автомобиля в различных дорожных условиях.

Конструктивные особенности изделий

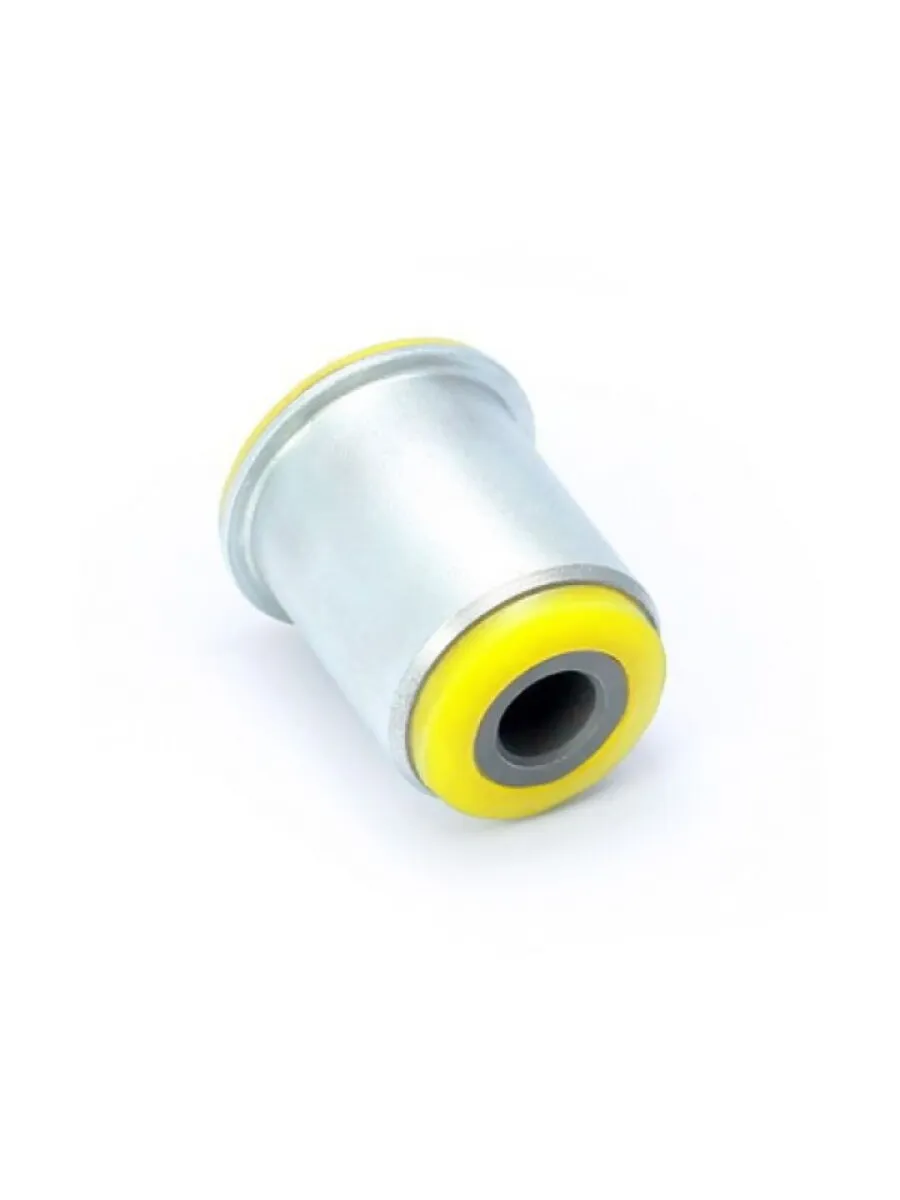

Полиуретановые сайлентблоки состоят из двух основных компонентов: наружной металлической обоймы и внутреннего полиуретанового элемента. Металлическая часть обеспечивает жесткую фиксацию в посадочном месте узла автомобиля, а эластичный наполнитель из синтетического полимера гасит вибрации и демпфирует ударные нагрузки. Конструкция исключает проскальзывание элементов благодаря молекулярному сцеплению материалов.

В отличие от резиновых аналогов, полиуретановый сердечник не имеет пустот или сот, что предотвращает его деформацию при экстремальных нагрузках. Внутренняя поверхность обоймы часто покрывается антикоррозийным составом, а торцы полиуретанового элемента герметизируются для защиты от абразивного износа. Геометрия наполнителя проектируется под конкретные векторы нагрузок – радиальные, осевые или комбинированные.

Ключевые варианты исполнения

- Цельнолитые: полиуретан запрессован в обойму без дополнительных втулок

- Со стальными втулками: внутренняя металлическая гильза увеличивает прочность на разрыв

- Фланцевые: бортики на внешней обойме предотвращают смещение в посадочном гнезде

- Эксцентриковые: смещенная ось для регулировки развала колес

| Тип соединения | Особенности |

|---|---|

| Сферический | Шарообразный полиуретановый элемент для сложных углов поворота |

| Цилиндрический | Классическая форма для восприятия вертикальных нагрузок |

| Конический | Сужающаяся геометрия для комбинированных усилий сдвига/сжатия |

Толщина полиуретанового слоя варьируется от 5 до 25 мм в зависимости от назначения: более тонкие обеспечивают точную реакцию на рулевое управление, усиленные – применяются в грузовых подвесках. Все модели имеют термостабилизированную структуру, сохраняющую эластичность при -60°C...+120°C.

Основные типы полиуретановых втулок

Полиуретановые сайлентблоки классифицируются по конструктивным особенностям и способу установки. Их геометрия напрямую зависит от места применения и требуемых характеристик демпфирования.

Основное разделение происходит по наличию металлических элементов и типу крепления. Каждая разновидность обеспечивает разный баланс жесткости, долговечности и простоты монтажа.

Классификация по конструкции

| Тип втулки | Описание | Ключевые особенности |

|---|---|---|

| Цельнолитые | Полностью полиуретановые детали без металлических элементов | Максимальная эластичность, простота изготовления |

| С металлической втулкой | Полиуретан, запрессованный между внешней и внутренней стальной гильзой | Повышенная прочность на разрыв, стандартный вариант для подвески |

| Фланцевые | Имеют боковые упоры для фиксации в посадочном месте | Предотвращают осевые смещения, используются в рычагах |

| Разборные | Состоят из двух половин, скрепляемых болтом | Упрощают замену без демонтажа узлов (например, стабилизаторы) |

Дополнительные вариации включают конические, сферические и эксцентриковые модели, адаптированные под специфичные точки крепления в трансмиссии или рулевом управлении. Отдельно выделяют усиленные версии с добавлением армирующих волокон для экстремальных нагрузок.

Диапазон применения в автомобилях

Полиуретановые сайлентблоки универсально интегрируются в ключевые узлы современных авто, заменяя резиновые аналоги в ответственных точках силового каркаса шасси. Они рассчитаны на интенсивные нагрузки в зонах динамического воздействия, обеспечивая стабильную геометрию подвески и кинематику ходовой части даже при агрессивной эксплуатации.

Основная сфера применения охватывает системы, подверженные ударным и вибрационным воздействиям: от рычагов передней/задней подвесок до креплений стабилизаторов поперечной устойчивости. Также они критически важны в силовых агрегатах – демпфируют колебания двигателя и КПП, снижая передачу вибраций на кузов.

Конкретные узлы установки

- Подвеска: Верхние/нижние рычаги, реактивные тяги, крепления амортизаторов, направляющие стоек МакФерсон

- Трансмиссия: Опоры коробки передач, подушки карданных валов, крепления редукторов

- Двигатель: Подушки двигателя (гидроопоры), кронштейны вспомогательных агрегатов

- Рулевое управление: Рулевые тяги, маятниковые рычаги, крепления рейки

- Кузовные элементы: Крепления подрамников, стабилизаторов поперечной устойчивости, противоклевковых пластин

| Зона автомобиля | Примеры компонентов | Эффект от установки |

|---|---|---|

| Ходовая часть | Рычаги подвески, ступичные узлы | Повышение точности рулевого управления, снижение износа шин |

| Силовая структура | Подушки ДВС/КПП, опоры подрамника | Контроль крутильных колебаний, минимизация вибраций салона |

| Стабилизация | Втулки стабилизаторов, сайлентблоки реактивных штанг | Улучшение курсовой устойчивости, сокращение кренов в поворотах |

Сравнение полиуретана и резины

Полиуретановые сайлентблоки отличаются повышенной жёсткостью и износостойкостью по сравнению с резиновыми. Они сохраняют форму под высокими нагрузками, обеспечивая точную геометрию подвески. Резина же обладает высокой эластичностью, что лучше гасит мелкие вибрации, но быстрее деформируется при агрессивной эксплуатации.

Химическая стойкость полиуретана значительно выше: он не разрушается от контакта с маслами, топливом, реагентами и озоном. Резина подвержена старению при воздействии этих факторов. Температурный диапазон полиуретана шире (-60°C до +100°C против -40°C/+70°C у резины), что критично для экстремальных условий.

Ключевые отличия материалов

| Характеристика | Полиуретан | Резина |

|---|---|---|

| Ресурс | 5-10 лет | 2-4 года |

| Жёсткость | Высокая | Низкая/средняя |

| Гашение вибраций | Среднее | Отличное |

| Устойчивость к срезу | Высокая | Низкая |

| Цена | Дороже | Дешевле |

Преимущества полиуретана:

- Минимальная деформация при длительных нагрузках

- Устойчивость к расслоению и истиранию

- Стабильность характеристик в любых условиях

Ситуации для выбора резины:

- Приоритет комфорта над долговечностью

- Бюджетный ремонт

- Штатная эксплуатация без перегрузок

Физические свойства полиуретана

Полиуретан обладает уникальным сочетанием эластичности и прочности, недостижимым для традиционной резины. Его молекулярная структура обеспечивает высокое сопротивление разрыву (до 50 МПа) и раздиру (до 100 кН/м), что критично для деталей, работающих под постоянной нагрузкой. Материал сохраняет стабильность характеристик при динамических деформациях до 30%.

Отличается исключительной износостойкостью – коэффициент истирания в 5-8 раз ниже, чем у резины. Сохраняет работоспособность в широком температурном диапазоне: от -60°C до +100°C (кратковременно до +120°C). Не подвержен старению под воздействием УФ-излучения, озона и большинства технических жидкостей (масла, топливо, растворы солей).

Ключевые характеристики для сайлентблоков

| Параметр | Значение | Преимущество перед резиной |

|---|---|---|

| Твердость (Шор A) | 70-95 ед. | Выше на 15-30% |

| Остаточная деформация | 5-10% | Ниже в 2-3 раза |

| Сопротивление сжатию | 25-40 МПа | Выше на 40-60% |

| Демпфирование вибраций | До 95% | Сопоставимо |

Эксплуатационные особенности:

- Минимальная ползучесть под нагрузкой

- Гидрофобность (поглощение влаги < 1.5%)

- Сохранение эластичности при криотемпературах

Важно: физические свойства могут варьироваться в зависимости от:

- Плотности сшивки полимерных цепей

- Типа используемых катализаторов

- Процентного содержания армирующих добавок

Стойкость к агрессивным средам

Полиуретан, используемый в сайлентблоках, демонстрирует значительно более высокую устойчивость к воздействию различных агрессивных сред по сравнению с традиционной резиной (натуральным или синтетическим каучуком). Эта характеристика напрямую влияет на долговечность и надежность узла в сложных условиях эксплуатации.

Благодаря своей химической структуре, полиуретан обладает инертностью ко многим веществам, которые вызывают быстрое старение, набухание, растрескивание или разрушение резиновых элементов. Это делает полиуретановые сайлентблоки предпочтительным выбором для применения в средах, где присутствуют химикаты, масла или топливо.

Характеристики химической стойкости

Полиуретановые сайлентблоки отличаются высокой устойчивостью к следующим типам воздействий:

- Масла и смазки (минеральные, синтетические): Практически не набухают и не теряют эластичность при длительном контакте.

- Топливо (бензин, дизельное топливо): Обладают высокой стойкостью, не размягчаются и не разрушаются.

- Озон и кислород: Крайне устойчивы к озонному растрескиванию и окислению, в отличие от резины.

- Ультрафиолетовое (УФ) излучение: Значительно лучше резины противостоят деградации под действием солнечного света.

- Растворители: Устойчивы к воздействию многих органических растворителей.

Однако важно помнить:

- Сильные кислоты и щелочи: Концентрированные растворы сильных кислот (серная, азотная) и щелочей (едкий натр, каустическая сода) могут повредить полиуретан. Стойкость зависит от концентрации, температуры и времени воздействия.

- Гидролиз: Определенные типы полиуретана (особенно полиэфирные) могут подвергаться гидролитическому распаду при длительном воздействии горячей воды или пара. Полиэфирные полиуретаны обычно более устойчивы к гидролизу.

Допустимые температурные режимы

Полиуретановые сайлентблоки сохраняют работоспособность в широком диапазоне: от экстремально низких -60°C до высоких +100°C. Это значительно превосходит возможности стандартных резиновых аналогов, которые начинают терять эластичность уже при -30°C и разрушаться выше +70°C.

При температурах ниже -40°C полиуретан постепенно теряет эластичность, что может приводить к увеличению жесткости подвески и передаче большего количества вибраций. В высокотемпературном диапазоне (+80°C...+100°C) наблюдается обратимое размягчение материала без критической потери прочности, однако длительное воздействие верхнего предела сокращает ресурс детали.

Ключевые температурные характеристики

- Стандартные составы: -60°C до +100°C (кратковременный пик до +120°C)

- Специальные марки (с термостабилизаторами): до +130°C

- Критическая потеря гибкости: ниже -50°C

- Начало термической деградации: постоянная эксплуатация выше +110°C

| Режим эксплуатации | Влияние на полиуретан |

|---|---|

| Длительный нагрев +90°C...+100°C | Ускоренное старение, снижение ресурса на 20-30% |

| Кратковременный пик +120°C | Допустимо без разрушения (не более 30 минут) |

| Циклические перепады (-40°C ↔ +80°C) | Минимальное влияние на целостность структуры |

Максимальные нагрузки на сжатие

Полиуретановые сайлентблоки обладают исключительной устойчивостью к деформации под воздействием сжимающих сил. Эта характеристика напрямую связана с высокой плотностью и структурной целостностью полимерного материала, который эффективно сопротивляется попыткам уменьшения своего объема под давлением.

Величина максимальной нагрузки на сжатие является критическим параметром при выборе полиуретанового сайлентблока для конкретного узла автомобиля. Она определяет способность элемента сохранять геометрическую стабильность и функциональность в условиях интенсивного воздействия, например, в подвеске, опорах двигателя или рычагах, где детали подвергаются значительным вертикальным или осевым усилиям.

Ключевые аспекты и сравнительные данные

Показатель максимальной нагрузки на сжатие для полиуретана существенно превосходит аналогичные параметры резиновых сайлентблоков. Если стандартные резиновые втулки выдерживают давление в диапазоне 50-150 кг/см², то полиуретановые аналоги демонстрируют значения:

- Базовые составы: 200-300 кг/см²

- Модифицированные марки (например, с добавлением кремнийорганических компонентов): до 500 кг/см² и выше

На практике это обеспечивает:

- Минимальную деформацию при экстремальных нагрузках.

- Сохранение точной геометрии посадочных мест в течение всего срока службы.

- Отсутствие "проседания" или потери упругости в узлах, подверженных постоянному статическому давлению (например, в опорах кузова).

| Материал | Диапазон нагрузок на сжатие (кг/см²) | Устойчивость к остаточной деформации |

|---|---|---|

| Резина (стандартная) | 50-150 | Низкая |

| Полиуретан (автомобильный) | 200-500+ | Очень высокая |

Важно учитывать, что фактическое значение нагрузки зависит от:

- Твердости полиуретана (измеряется по Шору, обычно 70-95A)

- Конструкции сайлентблока (наличие металлических втулок, форма)

- Температурного режима эксплуатации (при нагреве допустимая нагрузка снижается).

Реакция на масла и ГСМ

Полиуретановые сайлентблоки демонстрируют высокую химическую стойкость к большинству технических жидкостей. В отличие от резиновых аналогов, они не разрушаются при контакте с минеральными и синтетическими моторными маслами, а также трансмиссионными жидкостями. Эта особенность обеспечивает стабильность характеристик в агрессивных средах.

Однако длительное воздействие топлива (особенно бензина), тормозной жидкости на гликолевой основе и растворителей (ацетон, толуол) может вызывать набухание или частичную деградацию материала. Короткие случайные контакты не критичны, но системное попадание требует немедленной очистки.

Ключевые особенности взаимодействия

- Устойчивость к маслам: Сохраняют эластичность при температуре от -40°C до +120°C

- Критичные среды: Тормозная жидкость DOT 4/5.1 снижает ресурс на 15-20%

- Профилактика: Очистка ветошью без абразивов при загрязнении ГСМ

| Тип жидкости | Степень воздействия | Рекомендации |

|---|---|---|

| Моторное масло (синтет./минер.) | Нейтральное | Допускается постоянный контакт |

| Дизельное топливо | Умеренное | Ограничить продолжительность воздействия |

| Тормозная жидкость (DOT 3/4/5.1) | Агрессивное | Немедленная очистка при попадании |

Эластичность при деформации

Полиуретановые сайлентблоки демонстрируют высокую эластичность при деформации, что является ключевым преимуществом перед резиновыми аналогами. Материал способен восстанавливать исходную форму после снятия значительных нагрузок без остаточных изменений структуры. Это свойство обеспечивается уникальной молекулярной сеткой полиуретана, сочетающей жесткие и гибкие сегменты.

Эластичность сохраняется в широком температурном диапазоне (от -60°C до +120°C), обеспечивая стабильную работу подвески как в жару, так и в мороз. При этом полиуретан не теряет характеристик при длительном воздействии масел, технических жидкостей и озона. Способность к упругому деформированию напрямую влияет на комфорт и управляемость – деталь эффективно гасит низкочастотные вибрации, но сохраняет четкую реакцию на резкие крены.

Ключевые аспекты поведения при нагрузках

- Линейная жесткость: Деформация пропорциональна приложенной силе без "провалов", характерных для резины

- Минимальный гистерезис: Энергия деформации почти полностью возвращается при разгрузке (до 95%)

- Отсутствие ползучести: Сохранение геометрии под постоянным давлением без "проседания"

| Параметр | Полиуретан | Резина |

|---|---|---|

| Сопротивление сдвигу | Высокое | Среднее |

| Остаточная деформация | 0.5-2% | 8-15% |

| Сохранение эластичности после 100% растяжения | Полное | Частичное |

Важно: Избыточная жесткость полиуретана компенсируется рациональным проектированием сайлентблока – применением разрезных втулок, изменением геометрии проставок и регулировкой толщины эластомера в разных осях нагружения.

Уровень шумопоглощения

Полиуретановые сайлентблоки демонстрируют существенно более низкую способность гасить вибрации и шумы по сравнению с резиновыми аналогами. Это связано с физическими свойствами материала: полиуретан обладает высокой жесткостью и плотностью, что снижает его демпфирующие характеристики. В результате передача структурных шумов (например, от работы двигателя, коробки передач или ударов подвески) на кузов автомобиля усиливается.

Водители часто отмечают следующие изменения в акустическом комфорте после установки полиуретановых втулок:

- Усиление гула и вибраций на низких оборотах двигателя

- Появление отчетливого "стука" при проезде неровностей

- Повышенный резонанс от работы трансмиссии

- Ухудшение изоляции салона на скоростях выше 80-100 км/ч

Сравнение характеристик материалов

![]()

| Параметр | Полиуретан | Резина |

|---|---|---|

| Коэффициент демпфирования | 0.05–0.1 | 0.2–0.3 |

| Передача вибраций (дБ) | +15–25% | Базовый уровень |

| Резонансная частота | Выше 200 Гц | До 100 Гц |

Для частичной компенсации шума производители применяют комбинированные решения: полиуретановый сердечник с резиновыми вставками или специальные демпфирующие покрытия. Однако даже такие модификации не обеспечивают комфорт, сопоставимый с чисто резиновыми изделиями.

Влияние на управляемость авто

Замена резиновых сайлентблоков на полиуретановые кардинально меняет реакцию подвески на нагрузки. Упругость полиуретана в 3-4 раза выше, чем у резины, что резко сокращает паразитные деформации в точках крепления рычагов и стабилизаторов. Это обеспечивает мгновенную передачу усилий от рулевого механизма к колесам без "запаздывания", характерного для изношенных штатных втулок.

Уменьшение люфтов в узлах подвески напрямую влияет на точность рулевого управления. Колеса четче реагируют на маневры, исчезает характерное "плавание" по прямой на высокой скорости. При прохождении поворотов крен кузова сокращается на 15-20%, а сцепление с дорогой остается стабильным даже при агрессивном вождении из-за отсутствия неконтролируемых смещений рычагов.

Ключевые аспекты воздействия

- Повышенная информативность руля: водитель ощущает микронеровности покрытия и границу сцепления шин

- Предсказуемость в критических режимах: срыв оси в занос происходит плавно без резких "провалов"

- Сохранение геометрии подвески: углы установки колес не нарушаются при боковых нагрузках

| Параметр | Резиновые сайлентблоки | Полиуретановые сайлентблоки |

|---|---|---|

| Жесткость | 40-60 ShA | 75-95 ShA |

| Угол скручивания | до 30° | до 15° |

| Снижение крена | Базовый уровень | +15-25% |

Важно: эффект проявляется только при исправных амортизаторах и шаровых опорах. Избыточная жесткость может увеличить вибронагруженность кузова на разбитых дорогах.

Уменьшение вибраций салона

Полиуретановые сайлентблоки напрямую влияют на уровень вибраций, передающихся в салон автомобиля. Замена изношенных резиновых элементов на полиуретановые приводит к значительному снижению интенсивности вибраций, ощущаемых на рулевом колесе, педалях, кузове и сиденьях.

Это улучшение достигается за счет уникальных свойств полиуретана, который эффективно гасит высокочастотные колебания. Хотя полиуретан обладает большей жесткостью, чем резина, его внутреннее трение и структура обеспечивают лучшую фильтрацию мелких вибраций от дорожного покрытия и работы двигателя.

Как полиуретан снижает вибрации:

- Высокая демпфирующая способность: Полиуретан эффективно поглощает и рассеивает энергию высокочастотных вибраций.

- Стабильность характеристик: В отличие от резины, свойства полиуретана практически не меняются с течением времени и при перепадах температур, обеспечивая постоянный уровень виброзащиты.

- Точное позиционирование узлов: Жесткость полиуретана минимизирует неконтролируемые микроперемещения подвески и двигателя, которые часто являются источником вибраций.

- Снижение резонансных явлений: Улучшенная фиксация деталей помогает избежать возникновения резонансных вибраций на определенных скоростях или оборотах двигателя.

Результатом замены становится заметно более комфортная и "тихая" атмосфера в салоне. Водитель и пассажиры перестают ощущать раздражающую мелкую дрожь, особенно на неровном асфальте или при работе двигателя на холостых оборотах. Это снижает утомляемость в дальних поездках и повышает общее впечатление от управления автомобилем.

Эксплуатационный срок службы

Полиуретановые сайлентблоки значительно превосходят резиновые аналоги по долговечности, демонстрируя ресурс в 3-5 раз выше при стандартных условиях эксплуатации. Основная причина – устойчивость полиуретана к деформациям, окислению и температурным перепадам, что минимизирует риск преждевременного растрескивания или расслоения.

Средний срок службы составляет 100 000–150 000 км пробега, а в щадящих условиях (умеренные нагрузки, отсутствие агрессивных реагентов) может достигать 200 000 км. Для сравнения: оригинальные резиновые элементы редко выдерживают более 50 000–80 000 км без потери эластичности и появления люфтов.

Факторы, влияющие на долговечность

- Стиль вождения: Резкие старты, экстренное торможение и езда по бездорожью ускоряют износ.

- Качество установки: Перекосы при запрессовке или неправильная затяжка резьбовых соединений провоцируют локальные перегрузки.

- Внешняя среда: Постоянный контакт с техническими маслами, растворителями или дорожными реагентами снижает ресурс.

- Температурный режим: Работа в диапазоне -40°C...+120°C не критична, но регулярный перегрев свыше +150°C вызывает деградацию материала.

| Критерий | Полиуретановые сайлентблоки | Резиновые сайлентблоки |

|---|---|---|

| Гарантированный пробег | 100 000–150 000 км | 30 000–80 000 км |

| Стойкость к маслам/химии | Высокая | Низкая/средняя |

| Влияние вибраций | Минимальная потеря свойств | Быстрое "усыхание" |

Важно: Ресурс сокращается при систематической перегрузке автомобиля или установке деталей, не соответствующих OEM-геометрии. Регулярная диагностика подвески (осмотр на трещины, отслоения, критическое смятие) помогает своевременно выявить износ даже при формальном сохранении пробега в пределах нормы.

Определение износа полиуретанового сайлентблока

Основным признаком износа полиуретанового сайлентблока является появление люфта в соединении, сопровождающееся характерными стуками или скрипами при движении по неровностям. Видимые трещины, расслоения или глубокие разрывы на поверхности втулки также свидетельствуют о критическом состоянии детали. Деформация (сплющивание, вздутие) или потеря эластичности полиуретанового элемента резко снижает его демпфирующие свойства.

Неравномерный износ рабочей поверхности, оголение металлической втулки или следы контакта металлических частей сайлентблока друг с другом указывают на необходимость замены. Повышенная вибрация, передаваемая на кузов или рулевое управление, особенно при разгоне или торможении, часто напрямую связана с разрушением полиуретановой вставки.

Методы диагностики состояния

Для точной оценки износа рекомендуется выполнить следующие действия:

- Визуальный осмотр: Проверить целостность полиуретана на наличие трещин, разрывов, расслоения от металла, следов масла (разрушающего полиуретан) и деформаций.

- Проверка на люфт:

- Использовать монтировку для создания рычага между деталями, соединенными сайлентблоком.

- Приложить усилие в разных направлениях, наблюдая за перемещением втулки относительно проушины.

- Отсутствие упругого сопротивления и наличие свободного хода (щелчков, скрипов) подтверждает износ.

- Контроль положения детали: Сравнить геометрию установленного сайлентблока с новым (например, по расстоянию между внешними краями металлических втулок). Значительное отклонение указывает на деформацию.

| Признак износа | Последствия для автомобиля |

|---|---|

| Люфт в соединении | Ухудшение управляемости, стуки, ускоренный износ смежных деталей подвески/трансмиссии |

| Трещины/разрывы полиуретана | Потеря демпфирующих свойств, риск полного разрушения втулки |

| Деформация (сплющивание) | Нарушение углов установки колес (развал-схождение), неравномерный износ шин |

| Расслоение от металла | Разрушение соединения, неконтролируемое смещение деталей |

Важно: Регулярная проверка состояния сайлентблоков (особенно после эксплуатации в тяжелых условиях или при пробеге свыше 50-80 тыс. км) обязательна для поддержания безопасности и корректной работы ходовой части. Игнорирование признаков износа ведет к серьезным поломкам и повышенным затратам на ремонт.

Комплектация передней подвески

Передняя подвеска современных автомобилей включает сайлентблоки в ключевых соединениях рычагов, стабилизаторов и амортизаторов. Полиуретановые аналоги часто предлагаются как усиленная замена штатным резинометаллическим элементам, особенно в ремонтных комплектах. Их установка напрямую влияет на точность управления и ресурс узла.

Типовая комплектация для переоснащения передней подвески полиуретаном охватывает несколько критичных точек. От корректного подбора всех компонентов зависит равномерность распределения нагрузок и отсутствие преждевременного износа других деталей ходовой части.

Основные компоненты с полиуретановыми сайлентблоками

- Рычаги (верхние/нижние): По 2 сайлентблока на каждый рычаг (в местах крепления к кузову и поворотному кулаку)

- Стабилизатор поперечной устойчивости: Втулки стабилизатора + сайлентблоки стоек крепления к рычагам

- Амортизационные стойки: Опорные подшипники верхних чашек с полиуретановыми буферами

- Поперечные тяги (растяжки): Сайлентблоки внутреннего крепления к подрамнику

Дополнительно могут включаться:

- Сайлентблоки реактивных тяг (если конструкция предусматривает)

- Усиленные полиуретаном втулки реактивных штанг

- Комплекты проставок для регулировки развала

| Компонент | Кол-во сайлентблоков | Особенности полиуретана |

|---|---|---|

| Нижние рычаги | 4-6 шт (передняя ось) | Повышенная стойкость к продольным деформациям |

| Стойки стабилизатора | 2-4 шт | Уменьшение люфтов при боковых нагрузках |

| Верхние опоры амортизаторов | 2 шт | Снижение вибраций + защита подшипника |

Важно учитывать конструктивные отличия подвесок типа McPherson и многорычажных систем – количество и форма деталей варьируется. Для многорычажных версий комплекты содержат до 12-16 полиуретановых втулок, включая сайлентблоки продольных и поперечных рычагов.

Установка в рычаги задней балки

Монтаж полиуретановых сайлентблоков в задние рычаги требует полного демонтажа балки или снятия рычагов с автомобиля. Предварительно очистите посадочные места от грязи, ржавчины и остатков старых втулок, используя пескоструйную обработку или металлические щетки. Контролируйте геометрию рычагов: деформации недопустимы.

Полиуретановые втулки запрессовываются строго по центру посадочного гнезда с помощью специального съемника или оправки. Категорически запрещен ударный монтаж молотком – это повредит полимер. Обязательно используйте силиконовую смазку на внутренних поверхностях втулки и шарнирного пальца для предотвращения скрипов.

Ключевые этапы работ

- Снятие задней балки/рычагов

- Удаление старых резинометаллических элементов

- Очистка и обезжиривание посадочных мест

- Нанесение смазки на полиуретановую втулку

- Прецизионная запрессовка до полного контакта с торцами рычага

- Повторная смазка внутренней поверхности перед установкой болта

Важные нюансы:

- Температурный режим: монтаж производится при +15...+25°C

- Соосность: оси всех сайлентблоков в рычагах должны быть параллельны

- Затяжка: болты закручиваются с моментом, указанным производителем авто, только под нагрузкой (автомобиль на колесах)

| Тип балки | Особенности |

| Торсионная | Требует фиксации рычагов перед запрессовкой |

| Пружинная | Обязательна проверка положения верхних/нижних рычагов |

Применение в двигательных подвесах

Полиуретановые сайлентблоки активно используются в опорах двигателя (подвесах), где критично гашение вибраций и обеспечение точного позиционирования силового агрегата. Они устанавливаются между кронштейнами двигателя и кузовом/рамой, воспринимая разнонаправленные нагрузки: вертикальные при старте/торможении, продольные при разгоне, боковые в поворотах. От их характеристик напрямую зависит уровень шумности и комфорт.

Замена штатных резиновых элементов на полиуретановые в двигательных подвесах резко снижает амплитуду колебаний мотора, предотвращая его смещение при резких маневрах. Это устраняет стуки, снижает нагрузку на смежные узлы (выхлопную систему, приводы) и улучшает "отзывчивость" педали газа за счет минимизации потерь энергии на раскачивание агрегата.

Ключевые преимущества для двигательных подвес

- Повышенная жесткость – сокращает ход двигателя на 40-60% по сравнению с резиной, блокируя нежелательные смещения.

- Стойкость к маслам и ГСМ – полиуретан не разбухает и не разрушается при контакте с техническими жидкостями.

- Температурная стабильность – сохраняет свойства от -40°C до +120°C без "дубления" или плавления.

Важный нюанс: повышенная жесткость полиуретана может усиливать передачу высокочастотных вибраций на кузов. Для компенсации применяют:

- Специальные демпфирующие вставки в конструкции сайлентблока.

- Точечное усиление шумоизоляции моторного щита.

- Выбор изделий с оптимальной твердостью (обычно 72-85 Shore A).

| Параметр | Резина | Полиуретан |

|---|---|---|

| Ресурс при нагрузках | 60-80 тыс. км | 120-200 тыс. км |

| Допустимое смещение двигателя | 8-12 мм | 3-6 мм |

| Восприятие ударных нагрузок | Высокое | Среднее |

При грамотной установке полиуретановые опоры двигателя не требуют обслуживания весь срок эксплуатации. Деформация или трещины в металлической обойме – единственные признаки естественного износа, проявляющиеся через 7-10 лет активной эксплуатации.

Монтаж в стабилизатор поперечный

Установка полиуретановых сайлентблоков в стабилизатор поперечной устойчивости требует соблюдения чистоты посадочных мест и корректной ориентации детали. Перед монтажом тщательно очистите скобы стабилизатора и внутреннюю поверхность проушин от грязи, старой резины и коррозии, используя металлическую щетку или пескоструйную обработку.

Смажьте наружную поверхность нового сайлентблока и посадочное место в проушине специальной монтажной смазкой на силиконовой основе. Это предотвратит задиры полиуретана и облегчит запрессовку. Никогда не применяйте масло, солидол или графитовую смазку – они разрушают полимер.

Последовательность установки

- Правильно сориентируйте сайлентблок относительно проушины стабилизатора согласно маркировке производителя (обычно метка должна быть видна после монтажа).

- Используйте оправку подходящего диаметра и гидравлический пресс для равномерной запрессовки. Усилие прилагайте строго по оси втулки.

- Контролируйте глубину посадки – торец втулки должен быть заподлицо с краем проушины. Перекосы недопустимы.

- После установки убедитесь, что внутренняя металлическая втулка свободно вращается от руки без заеданий.

Критические ошибки:

- Запрессовка молотком или кувалдой (ведет к деформации втулки)

- Использование универсальных смазок вместо специализированных

- Монтаж без учета ориентации (вызывает преждевременный износ)

- Перетяжка болта крепления скобы после установки (нарушает геометрию полимера)

| Параметр контроля | Норма |

| Зазор между скобой и проушиной | 0.5-1 мм после затяжки |

| Момент затяжки крепежа | Указан производителем авто (обычно 50-70 Н·м) |

| Свободный ход стабилизатора | Без люфтов после монтажа |

Перед финальной затяжкой скоб опустите автомобиль на колеса – это исключит работу подвески в напряженном состоянии. Проверьте отсутствие скрипов при пробном проезде неровностей на малой скорости.

Соответствие OEM-номерам

Ключевым аспектом при выборе полиуретановых сайлентблоков для замены является их соответствие оригинальным заводским номерам (OEM-номерам). Эти номера, присвоенные автопроизводителем, являются основным идентификатором конкретного узла подвески или двигателя на определенной модели автомобиля и ее модификациях.

Производители качественных полиуретановых сайлентблоков обязательно указывают в каталогах и на упаковке перечень OEM-номеров оригинальных резинометаллических деталей, которые заменяет их изделие. Это позволяет точно подобрать аналог для конкретного места установки на вашем автомобиле, гарантируя правильную геометрию и посадочные размеры.

Важность и сложность соответствия

Обеспечение точного соответствия OEM критически важно по нескольким причинам:

- Гарантия посадки: Правильные геометрические параметры (внешний диаметр обоймы, внутренний диаметр втулки, ширина, форма фланцев) обеспечивают беспроблемный монтаж без доработок.

- Сохранение характеристик подвески/двигателя: Сайлентблок работает в строго определенном диапазоне нагрузок и углов отклонения. Аналог должен занимать то же пространство и иметь схожие (или улучшенные, но предсказуемые) характеристики жесткости.

- Совместимость с соседними узлами: Несоответствие размеров может привести к преждевременному износу других элементов подвески или созданию напряжений.

Сложность заключается в том, что один и тот же узел (например, передний рычаг) на разных модификациях автомобиля или в разных регионах может иметь оригинальные сайлентблоки с разными OEM-номерами. Кроме того, автопроизводители могут использовать сайлентблоки разных поставщиков (например, Lemförder, TRW, Sachs), у которых свои внутренние номера, но все они соответствуют одному OEM-номеру автомобиля.

Надежные производители полиуретановых сайлентблоков (такие как Strongflex, MFlex, Powerflex) тщательно сверяют геометрию и посадочные места своих изделий с оригинальными деталями, указанными по OEM-номерам. При выборе всегда сверяйте OEM-номера ваших старых сайлентблоков или номера по каталогу автопроизводителя с номерами, указанными производителем полиуретанового аналога.

| OEM-номер (Пример для VAG) | Производитель полиуретана | Номер аналога |

|---|---|---|

| 1K0 407 183 | Strongflex | SF0915-75 |

| 8E0 407 181 B | Powerflex | PFF85-410 |

Игнорирование проверки соответствия OEM-номерам – основной источник проблем с установкой и дальнейшей работой полиуретановых сайлентблоков. Только точное совпадение по OEM гарантирует, что деталь предназначена именно для вашего автомобиля и конкретного места установки.

Размерные параметры

Габаритные характеристики полиуретановых сайлентблоков строго стандартизированы под посадочные места конкретных автомобильных узлов. Ключевыми метрическими показателями являются внутренний диаметр отверстия, наружный диаметр корпуса и общая ширина детали, определяющие совместимость с рычагами подвески, стабилизаторами или реактивными тягами.

Точное соответствие заводским размерам исключает люфты и перекосы при установке, напрямую влияя на ресурс детали и кинематику подвески. Отклонения даже на 1-2 мм приводят к ускоренному износу полимера или механическому повреждению узла, поэтому замеры штатных резинометаллических элементов обязательны перед подбором аналога.

Основные параметры

- Внутренний диаметр (d) – определяет посадку на болт или ось. Диапазон: 8–30 мм.

- Наружный диаметр (D) – соответствует гнезду в рычаге/кронштейне. Диапазон: 20–80 мм.

- Рабочая ширина (L) – длина цилиндрической части. Диапазон: 15–60 мм.

| Параметр | Влияние на эксплуатацию | Допустимое отклонение |

|---|---|---|

| Соосность d и D | Равномерность распределения нагрузки | ±0.1 мм |

| Конусность наружной поверхности | Плотность запрессовки в посадочное место | Не допускается |

| Торцевое биение | Отсутствие вибраций при работе | ≤0.3 мм |

Важно: При наличии фланцев или буртиков дополнительно учитывают их толщину и вылет относительно центральной оси. Для неразборных конструкций критична глубина запрессовки металлической втулки – её наружный край должен располагаться заподлицо с торцом полиуретанового слоя.

Точность геометрических форм

Полиуретановые сайлентблоки отличаются стабильностью геометрических параметров на протяжении всего срока службы. Это достигается за счет свойств материала: полиуретан не подвержен усадке, деформации или растрескиванию при перепадах температур и нагрузках. Точное соответствие размерам посадочных мест в рычагах подвески исключает люфты и перекосы при монтаже.

В отличие от резиновых аналогов, где допуски могут достигать 1-2 мм, полиуретановые втулки изготавливаются с минимальными отклонениями (обычно ±0.1-0.3 мм). Это критично для сохранения углов установки колес, равномерного распределения нагрузок и предотвращения ускоренного износа смежных деталей. Геометрическая стабильность напрямую влияет на кинематику подвески.

Контроль и преимущества точности

Производители используют прецизионные металлические пресс-формы и технологию литья под давлением, что гарантирует:

- Идентичность деталей в партии – все сайлентблоки взаимозаменяемы

- Правильную ориентацию внутренних канавок и буртиков для оптимальной работы на сжатие/сдвиг

- Соблюдение соосности внутренней втулки и внешней обоймы

| Параметр | Полиуретан | Резина (OEM) |

|---|---|---|

| Допуск диаметра | ±0.15 мм | ±0.8 мм |

| Биение обоймы | ≤ 0.1 мм | ≤ 0.5 мм |

В отзывах пользователи отмечают: точная геометрия упрощает запрессовку даже без специнструмента. После установки не требуется "приработка" – характеристики подвески стабилизируются сразу. Это особенно важно для спортивных авто, где недопустимы отклонения развала-схождения.

Маркировка производителей

Маркировка полиуретановых сайлентблоков содержит ключевую информацию для идентификации детали и её характеристик. Она наносится лазерной гравировкой, тиснением или краской непосредственно на металлическую втулку или полиуретановый слой.

Стандартная маркировка включает бренд производителя, каталожный номер, размеры, дату производства и материал. Некоторые кодируют дополнительные параметры: жесткость полиуретана (Shore), допуски по температуре или специфичные применения.

Типовые элементы маркировки

- Бренд: Логотип или аббревиатура (Febest, Lemforder, SuperPro)

- Артикул: Уникальный номер детали (SPF1234K)

- Размеры: Диаметр/длина в мм (20x30)

- Материал: Обозначение полиуретана (PU, POM)

- Дата: Код недели/года производства (3523 = 35-я неделя 2023)

| Производитель | Пример маркировки | Расшифровка |

|---|---|---|

| SuperPro | SPF3092PU | SPF - серия, 3092 - артикул, PU - полиуретан |

| Hutchinson | HC-8012-A 23 | HC - тип, 8012 - модель, A - версия, 23 - год |

| PowerFlex | PFF85-410 | PFF - линейка, 85 - внутренний Ø, 410 - длина |

Цветовые обозначения

Цвет полиуретановых втулок визуально идентифицирует их технические параметры и производителя. Разные оттенки указывают на уровень жесткости, температурный диапазон эксплуатации или специализированное применение детали.

Отсутствие единого отраслевого стандарта приводит к вариативности цветовых кодов у разных брендов. Например, красный часто маркирует спортивные версии с повышенной жесткостью, тогда как синий может означать всесезонные составы с улучшенной морозостойкостью.

Типовые цветовые маркеры

| Цвет | Характеристики | Производители |

|---|---|---|

| Красный | Повышенная жесткость (+20-40%), спортивный тюнинг | SuperPRO, StrongFlex |

| Черный | Стандартная жесткость (аналог резины), универсальное применение | Febest, Lemforder |

| Желтый | Высокая износостойкость, для коммерческого транспорта | PowerFlex, Corteco |

| Синий | Морозостойкие (-60°C), всесезонные композиции | TRW, SASIC |

Важные нюансы:

- Цветовая палитра не стандартизирована – один оттенок у разных марок может указывать на противоположные свойства

- Усиленные версии часто выделяют контрастными вставками (например, красный сердечник в черном корпусе)

- Изменение исходного цвета при эксплуатации сигнализирует о:

- Перегреве (коричневые пятна)

- Химической эрозии (белесый налет)

- Критичном износе (радужные разводы)

Требования к прессу при установке

Установка полиуретановых сайлентблоков требует применения специализированного прессового оборудования для обеспечения точной запрессовки без повреждения упругого элемента. Гидравлический пресс является обязательным инструментом, так как ручные методы (молотки, тиски) деформируют полиуретан и нарушают геометрию посадочных мест.

Ключевой критерий – равномерное распределение усилия по всей площади детали. Неравномерное давление приводит к перекосу втулки, задирам на поверхности или разрыву полимерного слоя. Для контроля процесса требуется точная регулировка скорости приложения нагрузки и наличие калиброванных ограничителей хода.

Критические параметры оборудования

- Тип пресса: Гидравлический с манометром и регулятором давления (механические/пневматические модели не гарантируют точности).

- Усилие: 2-15 тонн в зависимости от размера сайлентблока и посадочного гнезда (требуется сверка с техкартой производителя).

- Оснастка: Набор оправок и поддержек из закаленной стали, точно соответствующих наружному/внутреннему диаметру втулки. Самодельные адаптеры недопустимы.

Контроль процесса: Запрессовка выполняется строго соосно посадочному отверстию. Признак корректной установки – плавное вхождение втулки без перекосов и выступание полиуретанового слоя по периметру на 0.5-1 мм равномерно. Использование смазок на силиконовой основе обязательно для снижения трения (масла и WD-40 разрушают полиуретан).

Нюансы запрессовки своими руками

Для корректной установки полиуретанового сайлентблока критически важен контроль геометрии: перекос втулки даже на 2-3° провоцирует преждевременный износ. Обязательно используйте оправки из закаленной стали, диаметр которых на 0.05-0.1 мм меньше внешней обоймы – пластичность полиуретана требует плотной посадки без зазоров. Предварительно обработайте посадочное место в рычаге мелкой наждачной бумагой (№400), удалив ржавчину и заусенцы, но избегая изменения диаметра.

Нагрев рычага строительным феном до 70-80°C облегчит запрессовку за счет временного расширения металла, однако перегрев выше 110°C деформирует полимер. Смазка на силиконовой основе обязательна как на втулке, так и на оправке – консистентные составы типа Литол-24 разрушают полиуретан. Усилие должно прикладываться строго по оси втулки: применение самодельных винтовых прессов предпочтительнее ударов кувалдой, вызывающих локальные напряжения в эластомере.

Критические ошибки при самостоятельной работе

- Использование подручных оправок: болты или выточенные деревянные цилиндры не обеспечивают соосность, провоцируя "закусывание" втулки.

- Пренебрежение калибровкой: установка без замера внутреннего диаметра рычага микрометром приводит к недопустимому натягу или люфту.

- Неравномерное усилие: односторонняя запрессовка гидравлическим домкратом без направляющей втулки деформирует обойму.

| Этап | Рекомендация | Риск нарушения |

|---|---|---|

| Подготовка | Замораживание сайлентблока при -15°C за 2 часа до работы | Усадка полимера на 0.3%, упрощающая посадку |

| Фиксация | Использование струбцины с плоскими накладками | Расплющивание краев обоймы тисками |

| Контроль | Проверка свободы вращения пальца после установки | Залипание втулки из-за деформации |

Важно: полиуретановые втулки после запрессовки требуют обкатки – первые 200 км избегайте ударных нагрузок. Вибрация в начальный период – нормальное явление из-за остаточных напряжений материала, но если стуки сохраняются через 500 км, переустановите узел. Для ответственных узлов подвески (например, нижние рычаги McPherson) рекомендуют профессиональный прессовый инструмент – погрешность ручного монтажа здесь критична к ресурсу.

Необходимость смазки при монтаже

Полиуретановые сайлентблоки требуют обязательного применения специальных смазок во время установки. Это обусловлено высоким коэффициентом трения материала и его склонностью к задирам при контакте с металлическими поверхностями под нагрузкой. Отсутствие смазывающего состава приводит к повреждению внешнего слоя втулки при запрессовке.

Неправильный монтаж без смазки вызывает два критических последствия: деформацию полимерного слоя с образованием волн или заусенцев, а также частичное выворачивание резинометаллической обоймы внутрь посадочного места. Такие дефекты провоцируют преждевременный износ, появление скрипов и полный выход детали из строя уже через несколько сотен километров пробега.

Рекомендации по применению смазок

- Используйте только совместимые составы: силиконовая смазка, мыльный раствор или специализированные средства на водной основе (например, EFELE MG-213). Масла, солидол и графитные смазки разрушают полиуретан!

- Наносите смазку равномерно на внутреннюю поверхность сайлентблока и посадочное отверстие рычага/кронштейна.

- Избегайте избыточного количества: после запрессовки излишки удалите ветошью для предотвращения налипания пыли.

| Неправильная смазка | Правильная смазка |

|---|---|

| Моторное масло, WD-40 | Силиконовый спрей |

| Литиевая смазка | Мыльный раствор |

| Графитная паста | Спецсмазки для полиуретана |

Ошибки при замене

Неправильная установка полиуретановых сайлентблоков сводит на нет их преимущества и может спровоцировать преждевременный выход из строя подвески. Критические ошибки возникают при нарушении технологии монтажа или использовании неподходящих инструментов.

Игнорирование требований производителя к подготовке посадочных мест и смазке приводит к деформациям, скрипам и ускоренному износу. Особое внимание требуется при работе с крепежом и позиционировании деталей.

Распространённые ошибки

- Сухая запрессовка: Монтаж без силиконовой смазки вызывает задиры полиуретана и провоцирует скрипы при работе подвески.

- Неправильная ориентация: Установка асимметричных втулок не по меткам (например, под углом) нарушает геометрию подвески.

- Затяжка крепежа "на весу": Фиксация болтов без нагрузки на колеса создаёт внутреннее напряжение, ведущее к разрыву втулки.

- Использование ударного инструмента: Забивание кувалдой или молотком повреждает полиуретан и деформирует посадочные места.

- Неполная очистка гнёзд: Остатки коррозии или старого сайлентблока препятствуют плотной посадке новой детали.

- Пренебрежение заменой крепежа: Повторное использование деформированных болтов/гаек снижает точность фиксации.

| Ошибка | Последствие | Решение |

|---|---|---|

| Применение смазок на нефтяной основе | Разрушение полиуретана, появление трещин | Использовать только совместимые силиконовые составы |

| Несоосность при запрессовке | Перекос втулки, локальный износ | Контролировать параллельность оправки и гнезда |

| Неправильный подбор размера | Люфт или чрезмерное напряжение | Сверять каталожные номера с моделью авто |

Инструменты для самостоятельной установки

Для замены полиуретановых сайлентблоков своими руками требуется специфический набор инструментов, позволяющий безопасно демонтировать старые втулки и корректно установить новые. Отсутствие профессионального оборудования компенсируется тщательной подготовкой и соблюдением технологии работ.

Крайне важно обеспечить устойчивую фиксацию автомобиля на подставках или козлах после подъема домкратом. Очистка посадочных мест от ржавчины и грязи обязательна – это предотвратит перекосы при запрессовке и повреждение новых элементов.

Минимальный набор инструментов

- Гидравлический домкрат и страховочные подставки

- Набор гаечных ключей и торцевых головок (размеры под конкретные болты авто)

- Специализированный съемник сайлентблоков (гидравлический или механический)

- Пресс-оправки или переходные втулки (диаметром меньше посадочного места)

- Молоток с бойком из меди/резины и монтировка

- Средство для смазки при установке (только силиконовый спрей или мыльный раствор)

- Металлическая щетка и WD-40 для очистки

Критично: Запрессовка ударами молотка без оправки недопустима – это деформирует полиуретан. При отсутствии съемника используйте тиски с опорными шайбами, равномерно распределяя усилие. Всегда смазывайте внешнюю поверхность нового сайлентблока перед монтажом!

Рекомендации по пробегу после замены

После установки полиуретановых сайлентблоков обязателен период обкатки для стабилизации материала и адаптации к рабочим нагрузкам. Пренебрежение этим этапом может привести к преждевременному износу или повреждению компонентов подвески.

В течение первых 500 км избегайте экстремальных нагрузок: резких стартов, экстренного торможения, проезда глубоких ям на высокой скорости. Ограничьте скорость движения до 80 км/ч и минимизируйте поездки по бездорожью.

Поэтапный план обкатки

| Пробег (км) | Действия и ограничения |

|---|---|

| 0-200 | Щадящий режим: плавное ускорение/торможение, асфальтовое покрытие, контроль вибраций |

| 200-500 | Постепенное увеличение нагрузки, допустимы умеренные повороты |

| 500 | Обязательная проверка затяжки всех крепёжных болтов |

| 500-1000 | Переход к нормальной эксплуатации с мониторингом состояния |

Критические требования:

- Повторная протяжка крепежей после 200-500 км пробега (обязательное условие)

- Визуальный осмотр сайлентблоков на предмет трещин или смещений через 1 000 км

- Избегание полной нагрузки автомобиля в первые 300 км

После завершения обкатки полиуретан выходит на оптимальные рабочие характеристики, обеспечивая повышенную жёсткость подвески и увеличенный ресурс по сравнению с резиновыми аналогами.

Профилактика скрипов

Полиуретановые сайлентблоки при неправильной эксплуатации или монтаже могут провоцировать скрипы из-за трения между металлическими элементами и полимером. Это возникает при недостаточной смазке, загрязнении рабочих поверхностей или перекосе детали во время установки. Соблюдение профилактических мер полностью устраняет риски появления посторонних шумов.

Ключевые правила включают подготовку посадочных мест, применение специализированных смазочных материалов и контроль состояния узла. Регулярное обслуживание особенно важно при агрессивной эксплуатации автомобиля (бездорожье, высокие нагрузки). Ниже приведены основные методы предотвращения скрипов.

Эффективные способы профилактики

- Использование совместимых смазок: Наносите при монтаже тефлоновые, силиконовые или графитовые составы. Избегайте нефтепродуктов – они разрушают полиуретан.

- Очистка посадочных мест: Удаляйте коррозию и грязь с рычагов и втулок перед установкой. Применяйте пескоструйную обработку или металлические щетки.

- Контроль затяжки болтов: Затягивайте крепеж только под нагрузкой (автомобиль должен стоять на колесах). Неправильная затяжка вызывает деформацию втулки.

| Ситуация | Профилактическое действие | Периодичность |

|---|---|---|

| Регулярная эксплуатация | Визуальный осмотр на наличие трещин и загрязнений | Каждые 10 000 км |

| Езда по бездорожью/влажная среда | Промывка узлов водой, обработка силиконовой смазкой | После тяжелых условий |

| Появление первичного скрипа | Демонтаж пыльников, нанесение смазки шприцем | Немедленно |

- Применяйте защитные пыльники: Устанавливайте штатные или универсальные чехлы для изоляции от грязи и влаги.

- Проверяйте соосность: Убедитесь в отсутствии перекоса втулки при запрессовке с помощью монтажной оправки.

- Используйте термостойкие составы: Для торсионных сайлентблоков возле выхлопной системы выбирайте смазки с диапазоном рабочих температур от -50°C до +200°C.

Уход в процессе эксплуатации

Регулярно проверяйте состояние полиуретановых сайлентблоков при плановом ТО или сезонной смене шин. Уделяйте внимание целостности втулок, отсутствию трещин, расслоений и критического износа. Особенно тщательно осматривайте элементы в узлах с высокой нагрузкой: подвеске, рычагах, опорах двигателя и стабилизаторах.

Очищайте детали от грязи, реагентов и масляных пятен щёткой с мыльным раствором. Избегайте абразивных средств и растворителей (ацетон, бензин), которые разрушают полиуретан. Контролируйте момент затяжки крепёжных болтов согласно спецификации производителя – перетяжка деформирует втулки, недотяжка вызывает люфт.

Ключевые рекомендации

- Защита от УФ и химии: обрабатывайте скрытые полости антикорром, но исключайте контакт смазок с полиуретаном

- Зимняя эксплуатация: избегайте резких нагрузок на непрогретой подвеске при -30°C и ниже

- Смазка: используйте только силиконовые составы (LIQUI MOLY Silicon-Spray) при поскрипывании, нанося тонкий слой на торцы втулок

Европейские производители

Европейский рынок полиуретановых сайлентблоков представлен рядом известных компаний с многолетней репутацией. Эти производители делают ставку на использование высококачественного сырья, строгий контроль на всех этапах производства и внедрение современных технологий. Результатом становятся изделия, характеризующиеся стабильностью свойств и точным соответствием заявленным параметрам в течение всего срока службы.

Продукция европейских брендов часто позиционируется как премиальная, что отражается в ее стоимости, но одновременно подкрепляется повышенной надежностью и ресурсом. Многие компании предлагают не только стандартные каталогные решения, но и услуги по разработке и производству сайлентблоков по индивидуальным техническим заданиям для специфичных применений, включая гоночные и коммерческие автомобили.

Ключевые игроки и особенности

Среди наиболее авторитетных европейских производителей выделяются:

- SuperPro (Австралия/Европа): Широко известен вторичному рынку. Отличается огромным ассортиментом, покрывающим массовые и редкие модели авто. Активно развивает дилерскую сеть.

- Powerflex (Великобритания): Один из пионеров в сегменте полиуретановых втулок. Продукция имеет цветовую маркировку (желтый, фиолетовый) для обозначения жесткости. Особо востребован в тюнинге.

- Strongflex (Польша): Популярный бренд с хорошим соотношением цена/качество. Предлагает как полиуретановые, так и комбинированные (полиуретан+резина) решения. Широко представлен на рынке СНГ.

- Meyle (Германия): Крупный поставщик автокомпонентов, включая полиуретановые сайлентблоки серии HD (Heavy Duty). Делает акцент на увеличенном ресурсе и устойчивости к экстремальным нагрузкам.

- Febi Bilstein (Германия): Еще один немецкий гигант. Поставляет полиуретановые элементы подвески и креплений двигателя/КПП, часто входящие в ремонтные комплекты. Гарантирует соответствие оригинальным допускам.

Характеристики и отличия: Европейские полиуретановые сайлентблоки обычно изготавливаются из полиуретана высокой плотности (как правило, 80-95 Shore A). Это обеспечивает:

- Значительное увеличение ресурса (в 3-5 раз и более) по сравнению с резиновыми аналогами.

- Повышенную жесткость и стабильность подвески, улучшая управляемость и кинематику.

- Стойкость к маслам, топливу, озону и экстремальным температурам (рабочий диапазон обычно от -50°C до +100°C и выше).

- Меньшую деформацию под нагрузкой, сохраняя геометрию узлов.

Отзывы пользователей: Владельцы автомобилей отмечают следующие аспекты при использовании европейских полиуретановых сайлентблоков:

| Плюсы: | Минусы: |

|

|

Качество российских аналогов

Качество российских полиуретановых сайлентблоков – вопрос, вызывающий оживленные дискуссии среди автовладельцев. Общая картина неоднозначна и сильно зависит от конкретного производителя, технологической дисциплины на заводе и даже от партии изделий.

Многие пользователи отмечают значительный прогресс отечественных компаний за последние годы. Ряд производителей действительно освоили современные технологии литья и используют качественные импортные сырьевые компоненты. Их продукция демонстрирует хорошую износостойкость, стойкость к агрессивным средам и температурным перепадам, обеспечивая ресурс, значительно превышающий резиновые аналоги.

Ключевые аспекты качества и отзывы

Позитивные моменты:

- Цена: Главное преимущество – существенно более низкая стоимость по сравнению с ведущими зарубежными брендами (Lemforder, Febi/Bilstein, Meyle).

- Ресурс: При условии покупки изделий от проверенных отечественных брендов (например, Тректрон (Trectorn), ПолиуретанШоп, Полиуретан Тор, некоторые позиции ТПК и др.), ресурс полиуретановых сайлентблоков в 2-5 раз выше резиновых оригиналов.

- Доступность: Широкая представленность на рынке, легко найти на популярные модели отечественного и импортного автопарка.

Основные претензии и риски:

- Нестабильность качества: Самая распространенная жалоба. Качество может сильно отличаться не только между брендами, но и между партиями одного производителя. Встречается брак.

- Сырье: Использование некачественного или неподходящего полиуретана (слишком мягкого или слишком жесткого), что приводит к преждевременному разрушению, растрескиванию или потере свойств.

- Точность изготовления: Иногда страдает геометрия изделий (внутренняя втулка, внешняя обойма), что осложняет запрессовку или приводит к перекосу и ускоренному износу.

- Долговечность эластомера: Некоторые аналоги быстрее теряют эластичность или начинают "дубеть" под воздействием температур и нагрузок, особенно в экстремальных условиях, по сравнению с топовыми импортными аналогами.

- Изменение характеристик подвески: Жесткость российского полиуретана иногда может быть выше заявленной или ожидаемой, что сказывается на комфорте (усиливается передача вибраций на кузов).

Сравнение ключевых характеристик:

| Параметр | Качественные Российские аналоги | Премиальные Импортные бренды |

|---|---|---|

| Ресурс (средний) | 50 000 - 120 000 км | 80 000 - 150 000+ км |

| Стойкость к маслам/химии | Хорошая | Отличная |

| Температурный диапазон | -40°C до +100°C (обычно) | -50°C до +120°C и выше |

| Стабильность жесткости | Может снижаться со временем | Высокая стабильность |

| Цена | Низкая / Средняя | Высокая |

| Стабильность качества (партий) | Переменная (риск) | Очень высокая |

*Примечание: Параметры сильно зависят от конкретного производителя и партии.

Выводы: Российские полиуретановые сайлентблоки представляют собой достойную альтернативу резиновым оригинальным запчастям и часто являются разумным компромиссом между ценой и ресурсом по сравнению с премиальным импортом. Однако их выбор требует особой внимательности. Критически важно покупать продукцию проверенных отечественных брендов с хорошей репутацией у автовладельцев, обращать внимание на поставщиков сырья и отзывы о конкретной детали. Для ответственных узлов или эксплуатации в тяжелых условиях предпочтение все же часто отдается проверенным импортным производителям, несмотря на их более высокую стоимость.

Средние рыночные цены

Полиуретановые сайлентблоки стоят дороже резиновых аналогов из-за сложного производственного процесса и улучшенных характеристик. Ценообразование зависит от производителя, размера детали, модели автомобиля и объема закупки.

На стоимость также влияют конструктивные особенности (цельные/разборные), уровень термо- и химической стойкости полиуретана, а также наличие сертификатов качества. Цены могут существенно отличаться для оригинальных запчастей и универсальных комплектов.

Примерные ценовые диапазоны

| Категория | Цена за шт. (руб.) | Примеры |

|---|---|---|

| Отечественные авто (ВАЗ/ГАЗ) | 150–500 | Рычаги подвески, стабилизаторы |

| Иномарки B-C класса | 400–1200 | Сайлентблоки нижних рычагов, реактивных тяг |

| Премиум-сегмент и внедорожники | 800–3000 | Опоры двигателя, подрамники, элементы редукторов |

| Грузовой транспорт | 1200–6000 | Рессорные втулки, кронштейны КПП |

Ключевые факторы ценовых колебаний:

- Бренд: Polyurethaneco, Febest, SuperPro дороже безымянных производителей на 25–40%

- Точки продаж: онлайн-магазины обычно дешевле розничных сетей на 10–15%

- Регион: в Москве и СПб цены выше среднероссийских на 5–12%

Полный комплект на автомобиль (10–15 сайлентблоков) обходится в 3 500–15 000 рублей. Несмотря на высокую начальную стоимость, полиуретан окупается за счет ресурса, в 3–5 раз превышающего резиновые аналоги.

Гарантийные обязательства

Производители полиуретановых сайлентблоков предоставляют гарантийные обязательства, подтверждающие надежность своей продукции. Гарантия распространяется на отсутствие производственных дефектов: расслоение материала, трещины при нормальных нагрузках, нарушение геометрии детали.

Срок гарантии варьируется от 1 года до 5 лет в зависимости от бренда и условий эксплуатации. Обязательным требованием является установка деталей с соблюдением технических регламентов и использование исключительно в штатных режимах работы транспортного средства.

Ключевые условия гарантии

- Подтверждение дефекта требует экспертизы авторизованного сервиса.

- Гарантия аннулируется при:

- Механических повреждениях (удары, деформация)

- Некорректном монтаже (перетяжка, смещение)

- Эксплуатации с неисправностями ходовой части

- Использовании химических растворителей

- Не покрываются естественные изменения внешнего вида (микротрещины поверхности без потери функционала).

Для предъявления претензии потребуются:

| Чек о покупке | Гарантийный талон |

| Демонтированная деталь | Заключение СТО о причинах выхода из строя |

Большинство производителей предлагают бесплатную замену бракованных изделий в течение гарантийного срока. Компенсация сопутствующих расходов (логистика, работы по замене) оговаривается отдельно в политике бренда.

Отзывы о пробеге

Владельцы отмечают значительное увеличение ресурса полиуретановых сайлентблоков по сравнению с резиновыми аналогами. Большинство отзывов указывает на пробег от 80 000 до 150 000 км без потери эксплуатационных характеристик, что подтверждается визуальными проверками после демонтажа.

Критически важным фактором долговечности пользователи считают соблюдение правил установки: необходимость запрессовки без перекосов, контроль момента затяжки крепежных болтов и обязательное снятие транспортных стопоров. Нарушение этих условий сокращает ресурс даже у качественных изделий.

Ключевые наблюдения автовладельцев

- Минимальный заявленный пробег: 50 000 км (при агрессивной эксплуатации или браке)

- Типичный диапазон: 80 000–120 000 км для бюджетных марок

- Максимальная долговечность: 150 000–200 000+ км у премиальных производителей (Strongflex, MFCM)

| Модель авто | Пробег (км) | Состояние |

|---|---|---|

| Toyota Camry (50) | 140 000 | Без трещин, незначительная деформация |

| Lada Granta | 95 000 | Минимальный износ, сохранена эластичность |

| BMW X5 (E70) | 180 000 | Требовалась замена из-за усталости материала |

Важный нюанс: ресурс напрямую зависит от жесткости полиуретана. Варианты 72Шор служат дольше спортивных (85–95Шор), но сильнее передают вибрации на кузов. Отдельно упоминается устойчивость к маслам и реагентам – даже после многолетней эксплуатации отсутствуют признаки химической деградации.

Мнения по комфорту езды

Основной компромисс при установке полиуретановых сайлентблоков проявляется именно в восприятии комфорта. Многие пользователи отмечают ощутимую разницу в жёсткости подвески по сравнению с резиновыми аналогами. Повышение чёткости отклика на руле и уменьшение кренов в поворотах сопровождается передачей большего количества микровибраций и неровностей дороги на кузов.

Водители, эксплуатирующие автомобиль преимущественно в городе или на разбитых дорогах, часто упоминают возросший уровень шума в салоне – особенно на мелком гребневом покрытии или брусчатке. При этом на скоростных трассах с качественным асфальтом жёсткость полиуретана воспринимается как преимущество: машина демонстрирует повышенную стабильность и "собранность".

Ключевые аспекты по отзывам

- Плюсы для комфорта:

- Исчезновение "затупов" руля и чёткая обратная связь

- Предсказуемое поведение в агрессивных манёврах

- Стабильность хода на высоких скоростях

- Минусы для комфорта:

- Усиление передачи вибраций от мелких неровностей

- Повышенный гул и "дробность" на плохом асфальте

- Жёсткие удары при проезде глубоких выбоин

| Тип покрытия | Влияние на комфорт |

|---|---|

| Гладкий асфальт (трасса) | Нейтрально/положительно – крены минимальны, вибрации в норме |

| "Гребёнка", разбитый асфальт | Отрицательно – повышенная тряска и гудение |

| Брусчатка, булыжник | Резко отрицательно – сильная вибропередача, дискомфорт |

Общий вывод пользователей: полиуретан снижает повседневный комфорт, но повышает удовольствие от активного вождения. Решение о замене требует учёта состояния дорог в регионе и личных приоритетов – спортивная управляемость или плавность хода.

Надежность на бездорожье

Полиуретановые сайлентбоки демонстрируют исключительную устойчивость на сложных трассах благодаря повышенной плотности материала. Упругие элементы из полиуретана не деформируются под ударными нагрузками от камней, глубоких колдобин и резких перепадов рельефа, сохраняя геометрию подвески даже при длительной эксплуатации в экстремальных условиях.

Отсутствие эффекта "проминания", характерного для резиновых аналогов, гарантирует стабильность ходовой части на любом бездорожье. Полиуретан не теряет эластичности при контакте с грязью, водой или химическими реагентами, предотвращая внезапные поломки вдали от сервисных центров.

Ключевые преимущества для внедорожников

- Стойкость к разрывам: выдерживают скручивающие нагрузки при диагональном вывешивании колес

- Минимальная деформация: сохраняют рабочий зазор в 2-3 раза дольше резиновых деталей

- Нечувствительность к температурам: рабочий диапазон от -60°C до +120°C исключает растрескивание зимой

| Критерий | Резиновые сайлентблоки | Полиуретановые аналоги |

| Пробег на бездорожье | 15-30 тыс. км | 80-120 тыс. км |

| Сопротивление вырыву | До 50 МПа | До 120 МПа |

Владельцы внедорожников отмечают в отзывах полное отсутствие люфтов после преодоления болотистой местности и каменистых участков. Особо подчеркивается сохранение точности рулевого управления при движении по колее – полиуретан эффективно гасит вибрации, не передавая удары на кузов.

Критика по жесткости

Основной предмет критики полиуретановых сайлентблоков – их повышенная жёсткость по сравнению с резиновыми аналогами. Эта характеристика, хотя и улучшает управляемость, создаёт ряд эксплуатационных недостатков для повседневного использования.

Избыточная жёсткость приводит к снижению амортизационных свойств: деталь хуже гасит микровибрации и ударные нагрузки от дорожного покрытия. В результате усиливается передача колебаний на кузов и элементы подвески, что напрямую влияет на комфорт и долговечность смежных узлов.

Ключевые негативные последствия

- Вибрации в салоне: Усиление дрожи на руле, педалях и сиденьях, особенно заметное на плохом покрытии или при разгоне.

- Повышенный шум: Передача структурных шумов (стуков, гула) от колёс в салон, снижающая акустический комфорт.

- Нагрузка на смежные детали: Ускоренный износ рычагов, стабилизаторов и креплений амортизаторов из-за жёсткого распределения ударных нагрузок.

- Снижение плавности хода: Чрезмерная реакция на мелкие неровности («роботоподобная» жёсткость), критичная для семейных и городских авто.

| Параметр | Резиновый сайлентблок | Полиуретановый сайлентблок |

|---|---|---|

| Жёсткость | Низкая (эластичность) | Высокая (до 5x выше резины) |

| Гашение вибраций | Эффективное | Ограниченное |

| Влияние на подвеску | Щадящее | Повышенные ударные нагрузки |

Зимняя эксплуатация

Полиуретановые сайлентблоки демонстрируют высокую устойчивость к низким температурам в зимний период. В отличие от резиновых аналогов, полиуретан не подвержен эффекту "дубления" при сильных морозах, сохраняя свою эластичность и рабочие характеристики.

Ключевым преимуществом является сохранение демпфирующих свойств. Материал не теряет способность эффективно гасить вибрации и ударные нагрузки даже при экстремально отрицательных температурах (до -40°C и ниже), обеспечивая стабильность подвески и рулевого управления.

Преимущества и особенности

- Сохраняют эластичность: Не становятся хрупкими, исключая риск растрескивания или крошения при ударах на зимних дорогах.

- Надежность соединений: Минимизируют люфты в узлах подвески, что критично для контроля автомобиля на снегу и льду.

- Долговечность: Устойчивость к температурным деформациям снижает износ и продлевает ресурс даже в агрессивных зимних условиях.

- Установка: Монтаж возможен и зимой, но требует предварительного прогрева детали до комнатной температуры для облегчения запрессовки.

Резиновые сайлентблоки в мороз теряют эластичность, что приводит к их ускоренному износу и ухудшению комфорта. Полиуретан лишен этого недостатка, обеспечивая предсказуемое поведение автомобиля в холодное время года.

Отличия по маркам авто

Конструкция полиуретановых сайлентблоков напрямую зависит от особенностей подвески конкретного автомобиля. Различия проявляются в геометрических параметрах: внешнем/внутреннем диаметре, ширине, наличии фланцев или буртиков, а также в угле изгиба для конических элементов.

Для каждой марки разработаны уникальные посадочные размеры и крепежные системы. Например, сайлентблоки передних рычагов Volkswagen Passat B5 физически не подойдут на Ford Focus II из-за разницы в диаметрах и длине втулки, а задние втулки Toyota Camry отличаются от аналогов для Kia Optima формой посадочного гнезда.

Сравнение по популярным маркам

| Марка авто | Типичные особенности | Критические отличия |

|---|---|---|

| ВАЗ (Lada) | Малый внешний диаметр (40-60 мм), тонкие стенки | Требуют запрессовки в рычаг, а не в проушину |

| Volkswagen | Фланцевые конструкции для задней балки | Коническая форма передних втулок Golf/Jetta |

| Toyota | Усиленные варианты для внедорожников (Land Cruiser) | Эллиптические задние сайлентблоки у Corolla |

| Ford | Широкие втулки (до 80 мм) для Focus/Mondeo | Интегрированные металлические вставки в креплениях |

Важные нюансы:

- Немецкие авто (Audi, BMW) часто используют сайлентблоки с гидронаполнением

- Американские модели (Chevrolet, Jeep) имеют увеличенную толщину полиуретана

- Корейские марки (Hyundai, Kia) применяют комбинированные втулки с тефлоновым покрытием

Реальные случаи поломок

Полиуретановые сайлентблоки демонстрируют повышенную износостойкость, но при нарушении условий эксплуатации или монтажа возникают характерные повреждения. Наиболее частые проблемы включают деформацию, расслоение материала и разрушение крепежных зон, особенно в узлах с высокой динамической нагрузкой.

Типичные сценарии связаны с агрессивной ездой по бездорожью, перетяжкой болтов при установке или контактом с техническими жидкостями. Критичные последствия проявляются в виде люфтов подвески, вибраций руля и ускоренного износа смежных деталей.

Конкретные инциденты из практики

| Узел автомобиля | Характер поломки | Вероятная причина |

|---|---|---|

| Рычаги передней подвески (Lada Niva) | Радиальные трещины по посадочному отверстию | Перетяжка болтов при монтаже (превышение момента затяжки на 40%) |

| Поперечная тяга (Toyota Land Cruiser) | Отслоение полиуретана от металлической втулки | Постоянный контакт с разъедающими реагентами (утечка ГУР) |

| Опоры двигателя (Mitsubishi Pajero) | Выкрашивание краёв втулки | Экстремальные крутильные нагрузки при грязевой эксплуатации |

Отдельно отмечают случаи расслоения полимера в задних реактивных тягах внедорожников: после 15-20 тыс. км экстремальной эксплуатации материал теряет эластичность, образуются сколы на кромках. В бюджетных комплектах добавляется фактор некондиционного сырья – втулки дубеют при -25°C с последующим растрескиванием.

Итоги сравнения с резиновыми

Полиуретановые сайлентблоки демонстрируют существенное превосходство в износостойкости и долговечности. Они устойчивы к деформациям, маслам, топливу и температурным перепадам, что обеспечивает стабильность геометрии подвески на протяжении всего срока эксплуатации.

Резиновые аналоги выигрывают в цене и уровне виброизоляции, но уступают по ресурсу и стабильности характеристик. Их склонность к растрескиванию и быстрому старению под воздействием агрессивных сред ограничивает эффективность в тяжелых условиях эксплуатации.

| Критерий | Полиуретановые | Резиновые |

|---|---|---|

| Ресурс | 80,000–150,000 км | 30,000–60,000 км |

| Жесткость | Высокая (стабильная) | Низкая/средняя (теряет свойства) |

| Устойчивость к средам | Не боятся масел, реагентов, УФ | Разрушаются от химии и озона |

| Демпфирование | Четкое управление, меньший комфорт | Мягкая фильтрация неровностей |

| Цена | Дороже в 1.5–2 раза | Бюджетный вариант |

Ключевые выводы

- Для бездорожья/спорта: полиуретан – выбор за прочность и точность рулевого управления.

- Для комфортной езды: резина обеспечивает лучшую виброизоляцию на ровных покрытиях.

- Экономический аспект: высокая стоимость полиуретана окупается увеличенным межсервисным интервалом.

Выводы по целесообразности выбора

Полиуретановые сайлентблоки демонстрируют существенные преимущества в долговечности и нагрузочной способности по сравнению с резиновыми аналогами. Их устойчивость к деформациям, агрессивным средам и экстремальным температурам обеспечивает стабильность работы подвески при интенсивных нагрузках, что подтверждается отзывами пользователей внедорожников и спортивных автомобилей.

Однако повышенная жесткость полиуретана может негативно влиять на комфорт при повседневной эксплуатации на неровных дорогах. Стоимость таких деталей выше стандартных, а установка часто требует профессионального оборудования и точной регулировки, что увеличивает общие затраты на обслуживание.

Ключевые рекомендации:

- Целесообразно выбирать для:

- Спортивного тюнинга и трековых авто

- Эксплуатации в тяжелых условиях (бездорожье, перегрузки)

- Транспорта с увеличенным ресурсом требований (коммерческий, грузовой)

- Менее оправдано для:

- Городских автомобилей с акцентом на комфорт

- Бюджетного обслуживания без повышенных нагрузок

Список источников

Статья основана на анализе технической документации производителей полиуретановых сайлентблоков, отраслевых стандартов и сравнительных испытаний. Акцент сделан на объективные характеристики материалов, геометрические параметры и нагрузочные способности компонентов.

Отзывы автовладельцев систематизированы по критериям: долговечность, шумоподавление, влияние на управляемость и сложность установки. Учтены мнения с тематических форумов, специализированных СМИ и видеоблогов с пробегом от 20 000 км.

- Каталоги производителей автокомпонентов (Powerflex, SuperPro, HardRace) – спецификации по размерам, твердости полиуретана, температурному диапазону

- Технические отчеты испытательных лабораторий (результаты тестов на сжатие/растяжение, износ при циклических нагрузках)

- Форумы автомобилистов (Drive2, Drom.ru, клубные ветки моделей ВАЗ, УАЗ, иномарок) – опыт эксплуатации от 1 года

- Видеообзоры с каналов автоэкспертов (сравнение динамики износа полиуретан vs резина)

- Сравнительные статьи в журналах «За рулём», «Авторевю» (анализ ресурса при агрессивном вождении)

- Инструкции по установке от производителей подвески (требования к запрессовке, момент затяжки)