Поможет ли проточка сохранить тормозные диски?

Статья обновлена: 28.02.2026

При появлении вибрации на педали тормоза или неравномерного износа поверхности многие автовладельцы сталкиваются с вопросом ремонта тормозных дисков. Проточка часто рассматривается как альтернатива полной замене, обещая восстановление работоспособности узла и экономию средств. Однако эффективность этого метода напрямую зависит от технического состояния детали, соблюдения технологических норм и остаточной толщины металла.

Критически важно понимать: процедура устраняет биение и дефекты поверхности, но неизбежно сокращает ресурс диска за счёт снятия слоя металла. Решение о целесообразности обработки требует профессиональной диагностики, поскольку ошибки приведут к ускоренному износу или внезапному отказу тормозной системы.

Признаки необходимости обработки: биение педали и вибрация руля

Биение педали тормоза проявляется ощутимыми толчками в ногу при замедлении, особенно на высоких скоростях. Одновременно возникает вибрация рулевого колеса, которая усиливается по мере нажатия на педаль. Эти симптомы указывают на нарушение геометрии поверхности тормозного диска.

Деформация возникает из-за локального перегрева металла, неравномерного износа или остаточного напряжения после экстренных торможений. Игнорирование проблемы приводит к ускоренному износу колодок, ступичных подшипников и элементов подвески, снижая безопасность движения.

Ключевые характеристики проявлений

| Признак | Интенсивность | Типичные условия |

|---|---|---|

| Биение педали | Пульсация от слабой до резкой | Скорости выше 60 км/ч, плавное торможение |

| Вибрация руля | Дрожь средней амплитуды | Торможение со скорости 80-120 км/ч |

Диагностические особенности: Вибрация исчезает при отпускании тормозов, что исключает проблемы балансировки колес. Для подтверждения диагноза требуется замер биения диска индикаторным нутромером – допустимое значение не превышает 0.05 мм.

- Этап 1: Проверить соответствие толщины диска допускам производителя

- Этап 2: Исключить факторы:

- Загрязнение ступицы или неправильный монтаж

- Дефекты ШРУСов или подвески

Законодательные требования к минимальной толщине дисков

Производители автомобилей и компонентов устанавливают строго регламентированную минимально допустимую толщину тормозных дисков для каждой конкретной модели. Это значение наносится методом лазерной гравировки или штамповки на внешнюю поверхность диска (часто на ступичной части или крае) и дублируется в официальной сервисной документации транспортного средства.

Данный параметр является абсолютным законодательным требованием в большинстве стран. Эксплуатация автомобиля с дисками, толщина которых меньше указанного производителем минимума, запрещена. Это обусловлено критическим снижением механической прочности конструкции – истонченный диск может разрушиться под нагрузкой, что приведет к полному отказу тормозной системы.

Ключевые аспекты требований:

- Контроль при ТО и ремонте: Измерение остаточной толщины диска штангенциркулем является обязательной процедурой во время технического обслуживания, диагностики тормозов или при замене колодок. Замер производится минимум в 8 точках по окружности рабочей поверхности.

- Последствия несоблюдения: Превышение допустимого износа делает диск юридически непригодным для дальнейшего использования, независимо от его визуального состояния или наличия проточек. Установка такого диска приравнивается к нарушению техники безопасности.

- Приоритет над проточкой: Возможность проточки диска определяется исключительно запасом материала до минимальной толщины. Если после снятия поврежденного слоя (биения, борозд) диск окажется тоньше разрешенного предела – проточка недопустима, требуется замена.

| Параметр | Значение/Последствие |

|---|---|

| Метод нанесения минимума толщины | Лазерная гравировка, штамповка на диске |

| Обязательность контроля | При каждом обслуживании тормозной системы |

| Юридический статус | Технический регламент, нарушение ПДД |

| Главный критерий для проточки | Остаточная толщина ДОЛЖНА превышать минимум после операции |

Как образуется "эффект памяти" на рабочих поверхностях

Эффект памяти возникает из-за неравномерного распределения температур при экстремальном торможении. При резких замедлениях или длительном удержании педали тормоза (например, на затяжном спуске) локальные участки диска перегреваются сильнее соседних зон. Это вызывает микроскопические структурные изменения в металле – перегревшиеся области расширяются и при последующем резком охлаждении (например, при попадании воды) формируют зоны с повышенной твёрдостью и остаточными напряжениями.

При повторных циклах нагрева-охлаждения эти деформированные участки начинают выступать над общей плоскостью диска. Колодки, постоянно контактируя с выпуклостями, усиливают их формирование за счёт абразивного износа "мягких" соседних зон. Одновременно возникают компрессионные деформации: перегретые области при остывании "стягивают" поверхность, создавая волнистый рельеф. Ключевые факторы усугубления:

- Локальный перегрев свыше 650°C, вызывающий фазовые превращения в чугуне

- Циклические тепловые нагрузки без плавного остывания

- Неравномерный износ из-за различий в твёрдости материала

Устранение микротрещин фрезерованием: возможности и ограничения

Фрезерование тормозных дисков снимает поверхностный слой металла, удаляя мелкие трещины глубиной до 0,3–0,5 мм. Этот метод эффективен при ранних стадиях повреждений, вызванных локальным перегревом или термоударами. Своевременная проточка восстанавливает геометрию диска и равномерность поверхности, предотвращая вибрации и преждевременный износ колодок.

Технология имеет принципиальные ограничения: критично снижение остаточной толщины диска ниже минимального значения, указанного производителем. После проточки обязательна тщательная очистка от металлической стружки и контроль биения. Глубокие трещины, затрагивающие вентиляционные каналы или края диска, неустранимы и требуют замены.

Ключевые аспекты восстановления

- Эффективность: Устраняет поверхностные дефекты, снижает шум и биение руля при торможении.

- Требования: Возможна только при сохранении запаса толщины металла после обработки.

- Риски: Перегрев диска во время фрезерования ускоряет коробление и износ.

| Фактор продления срока службы | Условие применимости |

|---|---|

| Устранение поверхностных дефектов | Микротрещины не глубже 0.5 мм |

| Сохранение прочности конструкции | Остаточная толщина ≥ min. допуска производителя |

| Предотвращение вибраций | Точное соблюдение геометрии при обработке |

Важно: Повторная проточка допустима лишь для дисков с изначально увеличенной толщиной. Для бюджетных моделей с минимальным запасом металла процедура часто экономически нецелесообразна.

Борьба с короблением дисков после перегрева тормозов

Коробление возникает при экстремальном перегреве, когда материал диска неравномерно расширяется и сжимается, формируя волнообразные деформации на рабочей поверхности. Это приводит к вибрации руля и педали тормоза при замедлении, снижая эффективность торможения и комфорт.

Проточка позволяет удалить повреждённый слой металла, выровняв геометрию диска до исходных параметров. Срезается минимально необходимая толщина (обычно 0.1-0.3 мм с каждой стороны), устраняя неровности и восстанавливая плоскостность. Однако процедура возможна только при достаточном остаточном ресурсе диска и отсутствии глубоких трещин или структурных изменений металла.

Ограничения и риски проточки

Критические факторы при восстановлении:

- Толщина диска после обработки должна превышать минимально допустимую величину, указанную производителем

- Глубокие термические трещины или "посинение" металла свидетельствуют о необратимом изменении структуры

- Многократная проточка снижает теплоёмкость диска, повышая риск повторного коробления

Сравнение методов восстановления:

| Проточка на станке | Высокая точность, контроль толщины по всей плоскости |

| Ручная шлифовка | Риск неравномерного съёма металла, временное решение |

- Проверить остаточную толщину диска микрометром

- Убедиться в отсутствии сквозных трещин и критической коррозии

- Обработать на профессиональном оборудовании с ЧПУ

- Обязательно заменить тормозные колодки после процедуры

Проточка продлевает жизнь дискам лишь при умеренных деформациях и сохранении конструкционного запаса прочности. При сильном перегреве или исчерпании ресурса единственным безопасным решением остаётся замена комплекта.

Цели проточки: восстановление параллельности поверхностей

Главной технической задачей проточки тормозных дисков является устранение неравномерного износа рабочих поверхностей, который нарушает их параллельность относительно друг друга. Этот дефект возникает из-за локальных перегревов, агрессивного стиля вождения, коррозии или некачественного материала колодок, приводя к образованию ступеней, борозд и волнистости.

Восстановление строго параллельных плоскостей критически важно для равномерного распределения контактного давления между диском и колодками при торможении. Без этой геометрической целостности пятно контакта становится неполным, что провоцирует биение руля, вибрации кузова и снижение эффективности торможения даже при остаточной толщине металла выше минимально допустимой.

Последствия нарушения параллельности и результат проточки

При отклонении плоскостей возникают следующие проблемы:

- Вибрации и биение: Неравномерный контакт создает пульсацию, передающуюся на педаль тормоза и рулевое колесо.

- Ускоренный износ: Колодки и диск истираются точечно, сокращая ресурс обоих компонентов.

- Снижение эффективности торможения: Уменьшение площади трения ухудшает замедление автомобиля.

Проточка решает эти проблемы путем снятия тонкого слоя металла на токарном станке до достижения идеально ровных и параллельных поверхностей. Это позволяет:

- Восстановить полный контакт колодки с диском по всей площади.

- Ликвидировать вибрации и биение.

- Обеспечить равномерный дальнейший износ.

- Продлить срок службы диска на 30-50% при условии сохранения минимально допустимой толщины после обработки.

| До проточки | После проточки |

| Непараллельные рабочие поверхности | Идеально параллельные плоскости |

| Локальные зоны повышенного износа | Равномерный контакт по всей площади |

| Вибрации при торможении | Плавное замедление без биения |

Важно: Проточка эффективна только при умеренном износе – толщина диска после обработки должна превышать значение, указанное производителем. При критичном истончении или глубоких трещинах восстановление недопустимо.

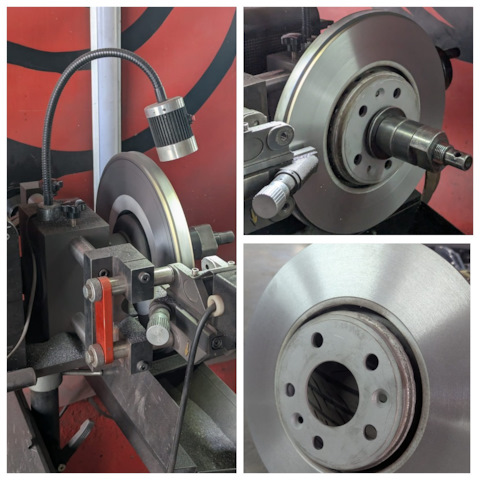

Оборудование для проточки: станочная обработка vs ручные инструменты

Принципиальное отличие методов заключается в способе фиксации диска и обеспечении соосности при обработке. Станочная проточка требует снятия диска с автомобиля и установки его на специализированный токарный станок, где он центрируется относительно ступицы или посадочного отверстия. Ручные инструменты (притирочные станки) работают непосредственно на автомобиле: устройство крепится к ступице или суппорту, а режущая головка перемещается по поверхности вращающегося диска.

Станочный метод обеспечивает высочайшую точность обработки благодаря жесткой фиксации и идеальному центрованию диска относительно оси вращения станка. Ручные инструменты, несмотря на попытки базирования через ступицу, гораздо сильнее подвержены влиянию биения ступицы, люфтов подшипников и деформаций элементов подвески при работе "на месте", что неизбежно снижает точность проточки.

Сравнение подходов

Ключевые отличия станочной и ручной проточки:

- Точность: Станок гарантирует минимальное биение и идеально параллельные поверхности (близко к заводским параметрам). Ручной инструмент может лишь уменьшить биение, но не всегда устраняет его полностью.

- Качество поверхности: Станок оставляет чистую, ровную поверхность с заданной шероховатостью. Качество поверхности при ручной обработке сильно зависит от навыка оператора и состояния оборудования, часто оставляя видимые борозды.

- Снимаемый слой: Станок позволяет снять минимально необходимый слой металла для устранения дефектов, максимально сохраняя ресурс диска. Ручной метод часто требует снятия большего слоя для достижения приемлемого результата.

- Применимость: Станок эффективен при умеренной глубине повреждений (борозды, коробление). Ручной инструмент иногда используется для "снятия заусенцев" или очень грубой правки в полевых условиях, но не для качественного восстановления.

- Долговечность результата: Диски, проточенные на станке, служат дольше и работают стабильнее благодаря точности обработки. Результат ручной проточки менее предсказуем и долговечен.

| Критерий | Станочная обработка | Ручные инструменты |

|---|---|---|

| Точность (биение) | Очень высокая (0.01-0.03 мм) | Низкая/Средняя (зависит от авто/мастера) |

| Качество поверхности | Высокое, равномерное | Среднее/Низкое, возможны борозды |

| Сохранение ресурса диска | Максимальное | Минимальное (снимается больше металла) |

| Стоимость/Доступность | Выше, требуется снятие диска | Ниже, можно на месте |

| Рекомендуемое применение | Качественное восстановление для продления срока службы | Экстренное/временное решение, грубая обработка |

Вывод: Для действительного продления срока службы тормозных дисков путем проточки необходима станочная обработка. Она обеспечивает точность, минимальный съем металла и качество поверхности, сравнимое с новым диском. Ручные инструменты не могут гарантировать этих параметров, их применение скорее временная мера, которая часто не увеличивает, а сокращает остаточный ресурс диска из-за необходимости снимать излишний слой металла.

Снятие дисков с авто или обработка на месте: сравниваем методы

Снятие тормозных дисков предполагает их демонтаж с автомобиля и обработку на стационарном токарном станке в мастерской. Этот метод требует времени на разборку/сборку узла, специального оборудования и квалификации механика. Преимущество – высокая точность обработки благодаря жесткой фиксации диска на станке.

Обработка на месте выполняется без демонтажа дисков с помощью переносных режущих инструментов, которые крепятся непосредственно к ступице автомобиля. Для этого метода критически важна точность центровки оборудования относительно оси вращения ступицы. Процедура требует меньше времени, но сильно зависит от навыков мастера и качества инструмента.

Ключевые отличия методов

| Критерий | Со снятием дисков | На месте |

| Требуемое время | 2-4 часа (с учётом демонтажа) | 1-1.5 часа на ось |

| Точность обработки | Максимальная (жёсткое крепление) | Зависит от центровки и износа ступицы |

| Риск повреждений | Неправильная сборка узла | Ошибки калибровки оборудования |

| Стоимость | Выше (доп. работы по снятию) | Ниже (только стоимость проточки) |

| Универсальность | Подходит для сильного биения/деформаций | Эффективно при поверхностных дефектах |

Важные нюансы:

- Обработка на месте не устраняет дисбаланс диска, вызванный неравномерным износом – только восстанавливает плоскостность.

- При снятии дисков обязательна замена направляющих втулок суппорта и смазка элементов тормозной системы.

- Метод "на месте" противопоказан при:

- Значительной деформации диска (более 0.2 мм)

- Износе ступичных подшипников

- Коррозии посадочного места ступицы

Выбор метода определяется техническим состоянием узла: снятие гарантирует результат при комплексных проблемах, обработка на месте оправдана для профилактики или минимальных дефектов при условии исправности ходовой части.

Недопустимость проточки при критическом износе материала

Проточка дисков категорически запрещена, если остаточная толщина фрикционного кольца приближается к минимально допустимому значению (Tmin), установленному производителем автомобиля или самого диска. Каждый тормозной диск имеет строго определенный запас материала, необходимый для обеспечения прочности конструкции и эффективного отвода тепла, генерируемого при торможении. Снятие даже незначительного слоя металла с диска, уже находящегося у границы Tmin, лишает его этого критического запаса.

Диск, проточенный ниже минимальной толщины, становится крайне уязвимым к термической нагрузке. При интенсивном или экстренном торможении он неизбежно перегреется. Это вызывает катастрофические последствия: необратимую деформацию (ведет к биению педали и руля), образование глубоких термических трещин на рабочей поверхности и резкое падение эффективности торможения из-за снижения теплоемкости и теплопроводности материала. Риск полного разрушения диска под нагрузкой в такой ситуации возрастает многократно, что создает прямую угрозу безопасности.

Ключевые риски и причины отказа от проточки изношенных дисков

- Потеря конструктивной прочности: Тонкая перемычка между рабочими поверхностями не выдерживает механических нагрузок.

- Перегрев и "ведение" диска: Истонченный металл быстро нагревается и коробится.

- Термическое растрескивание: Резкие перепады температур вызывают появление глубоких трещин.

- Резкое снижение эффективности торможения: Перегретый тонкий диск не способен эффективно преобразовывать кинетическую энергию в тепловую.

- Угроза разрушения: Высок риск раскола диска на высокой скорости или при экстренном торможении.

| Состояние диска | Можно ли протачивать? | Обоснование |

|---|---|---|

| Толщина значительно превышает Tmin | Да (при наличии неровностей) | Запас материала позволяет снять слой для выравнивания поверхности без риска. |

| Толщина близка к Tmin (≤ Tmin + 1.0-1.5 мм) | Нет | Снятие слоя металла гарантированно приведет к выходу толщины ниже Tmin после проточки или в процессе эксплуатации. |

| Толщина равна или ниже Tmin | Категорически Нет | Диск уже не соответствует требованиям безопасности. Эксплуатация запрещена. |

Перед принятием решения о проточке обязательно требуется точное измерение толщины диска микрометром в нескольких точках и сравнение полученных значений с Tmin, указанным в руководстве по ремонту автомобиля или на самом диске (часто выбито на суппортной площадке или ребре охлаждения). Если измерения показывают, что диск изношен до пределов Tmin или близок к ним, проточка недопустима – диск подлежит обязательной замене парой на оси.

Устранение канавок и волнообразного износа поверхности

Проточка эффективно удаляет глубокие канавки, образовавшиеся на рабочей поверхности диска из-за абразивного воздействия изношенных колодок или попадания мелких твердых частиц между фрикционным материалом и металлом. Снятие тонкого слоя металла восстанавливает гладкость контактной плоскости, устраняя риски снижения эффективности торможения и характерные вибрации (биение руля или педали), возникающие при неравномерном контакте.

Волнообразный износ (деформация "яйцом" или "восьмеркой"), часто вызванный перегревом диска с последующим резким охлаждением или критическим износом, также корректируется проточкой. Оборудование точно выравнивает геометрию, ликвидируя разнотолщинность и эллипсность, что критически важно для равномерного прилегания колодок и стабильного усилия сжатия без пульсаций.

Результаты устранения дефектов

- Восстановление полного контакта колодки с диском: Убирает локальные зоны повышенного давления, провоцирующие ускоренный износ и перегрев.

- Ликвидация вибраций: Гарантирует плавное торможение без биения педали/руля.

- Оптимизация теплового режима: Ровная поверхность улучшает отвод тепла, снижая риск коробления при интенсивных нагрузках.

- Предотвращение ускоренного износа колодок: Неровности диска "срезают" фрикционный слой неравномерно, гладкая поверхность после проточки продлевает ресурс накладок.

Важное ограничение: Проточка возможна только при достаточной остаточной толщине диска. Каждый производитель указывает минимально допустимую толщину (MIN TH), и снятие металла не должно превышать этот предел. Неоднократная проточка сокращает общий ресурс диска.

| Тип дефекта | Последствия без устранения | Эффект проточки |

|---|---|---|

| Глубокие канавки (борозды) | Снижение площади контакта, свист, ускоренный износ колодок | Гладкая поверхность, восстановление площади трения |

| Волнообразность (DTV) | Вибрации, биение педали/руля, перегрев | Идеальная плоскостность и параллельность поверхностей |

| Локальные наплывы (окалина) | Царапание колодки, неравномерный износ | Удаление выступающих дефектов |

Регулярная диагностика состояния тормозных дисков позволяет выполнить проточку своевременно, до развития критичных деформаций. Это экономически оправдано: стоимость процедуры значительно ниже замены дисков и колодок, преждевременно вышедших из строя из-за разрушающего воздействия неровностей. Однако при достижении минимальной толщины или наличии трещин проточка недопустима – диск подлежит обязательной замене.

Допустимая глубина обработки для конкретных моделей дисков

Каждый производитель тормозных дисков устанавливает строгие технические параметры минимально допустимой толщины изделия после проточки. Эти значения наносятся лазерной гравировкой на внешний обод диска или указываются в официальной технической документации. Превышение лимита приводит к критическому снижению прочности и теплопроводности, провоцируя деформации и трещины даже при умеренных нагрузках.

Типовые диапазоны варьируются в зависимости от конструкции и материала диска. Например, для большинства литых чугунных дисков серийных легковых авто допустимое уменьшение толщины составляет 1,0–3,0 мм относительно новой детали. Вентилируемые модели имеют меньший запас из-за наличия внутренних рёбер жёсткости – обычно 0,5–2,0 мм. Для перфорированных, слотированных или керамических дисков предел ещё строже – часто не более 0,3–1,5 мм.

Примеры параметров для популярных моделей

| Модель автомобиля | Тип диска | Номинальная толщина (мм) | Мин. толщина после проточки (мм) |

|---|---|---|---|

| Toyota Camry (XV70) | Вентилируемый чугун | 28,0 | 26,0 |

| Volkswagen Golf 8 | Перфорированный чугун | 22,0 | 20,5 |

| BMW X5 (G05) | Композитный керамика/сталь | 36,0 | 34,5 |

Обязательные действия перед проточкой:

- Замер остаточной толщины микрометром в 8–10 точках по окружности

- Сравнение с заводским минимумом на маркировке (например, MIN TH 24.5 mm)

- Проверка документации производителя при отсутствии чёткой гравировки

Проточка дисков, уже достигших минимального порога толщины, категорически запрещена – такие детали подлежат немедленной замене. Игнорирование нормативов сокращает ресурс тормозной системы на 40–60% и создаёт риски аварий из-за перегрева или разрушения диска.

Потеря прочности диска при снятии металлического слоя

Проточка удаляет поверхностный слой металла, уменьшая толщину и массу тормозного диска. Каждый миллиметр снятого материала критично снижает запас прочности конструкции, так как производители рассчитывают минимально допустимую толщину с учетом тепловых и механических нагрузок при торможении.

Истончение диска увеличивает риск деформации (ведения) под воздействием высоких температур. Тонкая рабочая поверхность быстрее перегревается и хуже рассеивает тепло, что ускоряет износ и создает условия для появления трещин в наиболее нагруженных зонах, особенно около вентиляционных каналов на составных дисках.

Ключевые риски уменьшения толщины

- Снижение жесткости: Утонченный диск легче изгибается под нагрузкой, что вызывает биение руля при торможении и неравномерный износ колодок.

- Перегрев: Уменьшенная тепловая масса быстрее достигает критических температур, провоцируя закалку металла (потерю упругости) и "синие пятна" – локальные перегревы.

- Ускоренный износ: После проточки оставшийся слой металла изнашивается заметно быстрее из-за потери заводской закалки и защитных покрытий.

| Толщина диска | Риск последствий |

|---|---|

| Близка к минимально допустимой | Высокая вероятность ведения и трещин при агрессивном торможении |

| Ниже минимальной по спецификации | Критическая опасность разрушения при экстренном торможении |

Повторная проточка категорически недопустима, если остаточная толщина диска приближается к значению, указанному производителем как минимальное (маркировка MIN TH или цифры на суппорте). Превышение лимита снятия металла создает прямую угрозу безопасности из-за возможного раскола диска.

Изменение теплоотвода после механической обработки детали

Проточка удаляет поверхностный слой металла, что приводит к уменьшению толщины и массы тормозного диска. Это напрямую влияет на его теплоемкость – способность аккумулировать тепловую энергию, выделяющуюся при торможении. Более тонкий диск быстрее нагревается до критических температур, особенно при интенсивных или длительных нагрузках.

Параллельно изменяется эффективность теплоотдачи. Удаление материала сокращает площадь контактных поверхностей между диском и ступицей, а также уменьшает общую площадь рассеивания тепла в окружающую среду. Это затрудняет охлаждение, особенно в центральной зоне диска. Повышенные термические напряжения ускоряют деформацию и износ.

Ключевые последствия для теплообмена

- Снижение теплопоглощения: Уменьшенная масса не может поглотить прежний объем тепла без резкого роста температуры.

- Замедленное охлаждение: Меньшая площадь поверхности и нарушенный контакт со ступицей ухудшают отвод тепла.

- Риск перегрева: Комбинация сниженной теплоемкости и замедленного теплоотвода повышает вероятность коробления и появления трещин.

| Параметр | До проточки | После проточки |

|---|---|---|

| Теплоемкость | Высокая | Сниженная |

| Скорость нагрева | Умеренная | Повышенная |

| Эффективность теплоотвода | Оптимальная | Ухудшенная |

Итоговый эффект: Хотя проточка устраняет биение и неровности, она сокращает ресурс диска из-за возросшей термической нагрузки. Ускоренный износ и риск преждевременного коробления делают повторную обработку нецелесообразной при значительном уменьшении толщины.

Стоимость проточки и целесообразность экономии на новых дисках

Стоимость услуги проточки тормозных дисков значительно ниже цены новых оригинальных запчастей, обычно составляя от 500 до 2000 рублей за один диск в зависимости от региона, типа диска (передний/задний) и сложности работ. Эта разница в цене и создает основной соблазн для водителей рассматривать проточку как способ сэкономить.

Однако, сравнивая стоимость проточки *всей* тормозной системы (всех дисков) с ценой комплекта новых *качественных неоригинальных* (аналоговых) дисков, разница может оказаться не столь существенной, особенно если проточку приходится делать неоднократно. Экономия на новых дисках за счет проточки становится сомнительной или даже ложной при наличии существенного износа.

Плюсы и минусы проточки как альтернативы замене

Аргументы "за" проточку (как экономию):

- Низкая стоимость самой процедуры по сравнению с покупкой новых оригинальных дисков.

- Возможность быстро устранить биение и вибрации без замены дисков, если их остаточная толщина достаточна.

- Экологический аспект: повторное использование существующего диска вместо его утилизации и производства нового.

Аргументы "против" (риски ложной экономии):

- Сокращение ресурса диска: Каждая проточка снимает слой металла, приближая диск к минимально допустимой толщине и сокращая его общий срок службы.

- Ограниченность применения: Проточка возможна только при достаточной остаточной толщине металла и отсутствии критических дефектов (глубокие трещины, сильная коробленность, критический износ).

- Обязательная замена колодок: После проточки диска всегда требуется установка новых тормозных колодок, что увеличивает общую стоимость процедуры.

- Риск некачественной работы: Неправильная проточка (нарушение геометрии, перегрев) может сделать диск непригодным или ухудшить эффективность торможения.

- Скрытые дефекты: Проточка не устраняет внутренние напряжения или микротрещины, которые могли возникнуть при перегреве. Диск может выйти из строя раньше ожидаемого срока.

- Сравнимая стоимость с аналогами: Стоимость проточки всех дисков + новых колодок может приближаться к цене комплекта новых дисков-аналогов приемлемого качества.

| Параметр | Проточка | Новые диски (аналоги) |

|---|---|---|

| Стоимость (за комплект) | Низкая (но + новые колодки) | Умеренная (зависит от бренда) |

| Восстановление поверхности | Да (если возможно) | Да (новая поверхность) |

| Ресурс после процедуры | Ограничен (снят металл) | Максимальный (новый диск) |

| Устранение биения | Да (если причина в неровности) | Да |

| Риск скрытых дефектов | Есть (микротрещины, напряжения) | Минимален (новый диск) |

| Требует замены колодок | Обязательно | Рекомендуется |

Вывод о целесообразности: Проточка оправдана строго как временная мера для устранения биения/вибрации на дисках с достаточным запасом по толщине и без критических повреждений. Это не метод "продления срока службы" изношенных дисков, а способ восстановить их геометрию. Экономия на замене изношенных дисков за счет проточки несет риски безопасности из-за уменьшения прочности и теплоотвода, а также может оказаться незначительной по сравнению с покупкой аналогов. Решение должно приниматься после точного замера остаточной толщины диска и оценки его состояния специалистом.

Влияние проточки на износ тормозных колодок

Проточка устраняет неровности поверхности тормозного диска, такие как борозды, волны или локальные упрочнения металла. Это обеспечивает равномерный контакт колодки с диском по всей площади, исключая точечные перегрузки.

При восстановлении геометрии диска снижается вибрация и биение во время торможения. Стабильный контакт без рывков минимизирует абразивное разрушение фрикционного материала колодок, предотвращая их ускоренный или неравномерный износ.

Ключевые аспекты воздействия

Оптимальное взаимодействие поверхностей после проточки дает следующие эффекты:

- Снижение локального перегрева: Ровная поверхность диска равномерно распределяет тепловую нагрузку, защищая колодки от затвердевания и растрескивания.

- Уменьшение аномального износа: Исключается "пилообразный" износ колодок, вызванный биением деформированного диска.

- Сохранение свойств материала: Отсутствие вибраций предотвращает расслоение фрикционного слоя и крошение нагруженных кромок.

Важно учитывать, что чрезмерная проточка истончает диск, снижая его теплоемкость. Перегрев в таких случаях ускоряет деградацию колодок, особенно при агрессивном вождении.

| Состояние диска | Влияние на колодки |

|---|---|

| Деформированный (до проточки) | Ускоренный износ, вибрации, перегрев локальных зон |

| Проточенный (в пределах нормы) | Равномерный износ, стабильный контакт, сохранение структуры материала |

Почему повторная проточка сокращает ресурс детали

Каждая операция проточки неизбежно снимает с рабочих поверхностей диска слой металла для устранения неровностей и биения. Это приводит к уменьшению общей толщины детали ниже первоначальных заводских параметров. Производители устанавливают строгое минимально допустимое значение толщины тормозного диска, заложенное в конструкцию для обеспечения прочности и эффективного отвода тепла.

С каждым снятым миллиметром металла диск становится тоньше. Более тонкий диск обладает значительно меньшей массой и, как следствие, сниженной теплоемкостью. Он быстрее и сильнее нагревается при интенсивном торможении, так как не может поглотить и рассеять то же количество тепловой энергии, что и новый диск стандартной толщины.

Дополнительные факторы снижения ресурса

Помимо критического утоньшения, повторная проточка негативно влияет на ресурс и по другим причинам:

- Удаление закаленного слоя: Новые тормозные диски имеют поверхностный слой с особой закаленной структурой (мартенсит), обеспечивающей высокую износостойкость и термостойкость. Проточка снимает этот ценный слой, обнажая менее стойкий к износу и высоким температурам металл под ним.

- Накопление термических напряжений: Перегрев диска в процессе эксплуатации до проточки вызывает внутренние напряжения в металле. Проточка снимает часть материала, но не устраняет эти напряжения полностью. Они остаются в оставшейся массе диска, делая его более склонным к короблению ("ведению") при последующих нагревах.

- Снижение механической прочности: Уменьшение толщины напрямую снижает прочность диска на изгиб и скручивание. Тонкий диск гораздо легче деформируется под нагрузкой, что опять же ведет к биению и вибрациям.

- Приближение к критическим дефектам: По мере истончения диска существующие мелкие внутренние дефекты литья или микротрещины от перегрева могут оказаться ближе к поверхности. Нагрузки и термические циклы способствуют развитию этих дефектов, повышая риск внезапного разрушения диска.

Таким образом, повторная проточка, хотя и временно восстанавливает геометрию поверхности, неизбежно сокращает общий срок службы тормозного диска за счет критического уменьшения его толщины, потери защитного слоя, сохранения скрытых напряжений и снижения прочности. После одной, максимум двух проточек диск обычно достигает минимально допустимой толщины или теряет необходимые эксплуатационные свойства, требуя замены.

Комбинирование процедуры с заменой колодок и суппортов

Проточка тормозных дисков наиболее эффективна при одновременной замене колодок. Новые колодки гарантированно сопрягаются с обновлённой поверхностью диска, исключая ускоренный износ из-за несовпадения профилей. Это предотвращает биение и вибрации, которые могут возникнуть при установке свежих колодок на старые риски или бороздки.

Замена суппортов параллельно с проточкой решает проблему неравномерного прижима колодок. Изношенные направляющие или заклинившие поршни суппорта создают локальный перегрев диска, приводящий к короблению и термотрещинам. Установка исправных суппортов обеспечивает равномерное распределение давления по всей площади колодки, что критично для продления ресурса проточенного диска.

Ключевые преимущества комплексного подхода

- Синхронизация износа: Совместный монтаж проточенного диска и новых колодок устанавливает "нулевой цикл" трения без переходных процессов притирки.

- Экономия на трудозатратах: Разборка суппорта для проточки или замены дисков позволяет единовременно выполнить все работы, сокращая время обслуживания.

- Диагностика скрытых дефектов: Демонтаж суппортов выявляет проблемы (подтёки тормозной жидкости, коррозию направляющих), незаметные при поверхностном осмотре.

| Компонент | Роль в продлении срока службы диска |

|---|---|

| Новые колодки | Исключают абразивное воздействие изношенных фрикционных материалов на обновлённую поверхность |

| Исправные суппорты | Предотвращают перекосы и локальные перегревы, ведущие к деформациям |

| Проточка диска | Устраняет биение и обеспечивает идеальную плоскостность для контакта с колодками |

Важно: Ресурс проточенного диска после комплексного обслуживания сокращается на 25-30% относительно нового, но достигает 70-80% от первоначального срока при условии использования качественных запчастей и соблюдении регламента сборки.

Эффект "притирания" колодок к обработанному диску

После проточки тормозных дисков образуется обновленная микрошероховатая поверхность. Эта текстура обеспечивает оптимальный контакт с колодками, ускоряя процесс взаимной адаптации фрикционных материалов.

Притирка происходит интенсивнее и равномернее по сравнению с изношенным диском. Колодка быстрее "копирует" геометрию обработанной плоскости, формируя максимальную площадь соприкосновения без локальных перекосов.

Последствия для срока службы

- Снижение неравномерного износа – исключается ускоренная выработка колодок из-за точечного контакта с буграми или задирами

- Стабильность торможения – полное прилегание минимизирует перегрев и деформации диска

- Предотвращение задиров – гладкая поверхность после проточки не разрушает фрикционный слой колодок

Эффективная притирка сокращает период обкатки, распределяя нагрузку по всей рабочей зоне. Это замедляет абразивное разрушение обеих деталей, потенциально увеличивая суммарный ресурс системы.

Особенности проточки вентилируемых и перфорированных дисков

При проточке вентилируемых дисков критически важно соблюдать симметричность обработки обеих рабочих поверхностей. Неравномерное снятие металла нарушает балансировку и вызывает вибрации при торможении. Технология требует строгого контроля остаточной толщины: суммарное снятие с обеих сторон не должно превышать предельных значений, указанных производителем, чтобы сохранить прочность конструкции и эффективность вентиляционных каналов.

Перфорированные диски создают дополнительные сложности из-за отверстий. Проточка выполняется исключительно на специальных станках с ЧПУ, где программирование траектории инструмента учитывает расположение перфорации. Режущая головка должна аккуратно обходить края отверстий, предотвращая образование заусенцев и микротрещин. При этом критически важно сохранить фаски на отверстиях, которые обеспечивают отвод газов и предотвращают растрескивание.

Ключевые ограничения и риски

- Остаточная толщина: После обработки должна превышать минимально допустимую норму (обычно 18-20 мм для вентилируемых, 19-22 мм для перфорированных).

- Глубина отверстий: У перфорированных дисков проточка возможна только если глубина канавок и выработки не достигает зоны перфорации.

- Деформация: Сильный перегрев или искривление диска делают проточку невозможной – биение не устраняется.

| Тип диска | Основной риск при проточке | Требование к оборудованию |

|---|---|---|

| Вентилируемый | Нарушение геометрии вентиляционных каналов | Станок с независимыми суппортами для синхронной обработки |

| Перфорированный | Деформация краёв отверстий и трещины | ЧПУ-станок с 3D-моделированием траектории |

Проточка перфорированных дисков с глубокими канавками (более 1 мм) часто нецелесообразна – снятие слоя металла до "здоровой" зоны может критически уменьшить толщину и нарушить целостность отверстий. В таких случаях замена дисков становится единственным безопасным решением.

Риск разрушения перегретого диска после проточки

Проточка снимает поверхностный слой металла, устраняя биение и борозды, но критично уменьшает толщину рабочей части диска. Если диск ранее подвергался сильным перегревам (например, при агрессивном торможении или заклинивших суппортах), его внутренняя структура металла может быть необратимо повреждена: появляются микротрещины, зоны отпуска стали и локальные изменения кристаллической решетки. Эти дефекты не устраняются снятием поверхностного слоя.

При последующей эксплуатации истонченный после проточки диск испытывает повышенные механические и термические нагрузки. Микротрещины в пережженных зонах начинают активно разрастаться из-за циклического нагрева/охлаждения и вибраций. Потеря прочности металла в комбинации с недостаточной толщиной стенки резко увеличивает вероятность катастрофического разрушения – диск может лопнуть или расколоться под нагрузкой, особенно на высоких скоростях или при экстренном торможении.

Ключевые факторы риска

- Критическое истончение: После проточки толщина диска может опуститься ниже минимально допустимого производителем предела (обычно штампуется на поверхности диска).

- Прогрессирование скрытых дефектов: Микротрещины от перегрева, невидимые глазу, становятся концентраторами напряжения в утонченной конструкции.

- Снижение теплоемкости: Меньшая масса металла хуже поглощает тепло, повышая риск локального перегрева и потери прочности даже при штатной эксплуатации.

Важно: Проточка перегретого диска лишь временно маскирует последствия термического повреждения, создавая ложное ощущение исправности. Безопасная эксплуатация таких дисков невозможна независимо от качества проточки.

Нормативы производителей авто по допустимым обработкам

Производители автомобилей строго регламентируют допустимые параметры обработки тормозных дисков в технической документации. Ключевым нормативом является минимальная толщина диска после проточки, которая указывается в руководстве по эксплуатации или наносится лазерной гравировкой на сам компонент. Превышение этого лимита делает диск непригодным для дальнейшего использования независимо от его внешнего состояния.

Дополнительно устанавливаются требования к максимально допустимому биению поверхности (обычно не более 0,05 мм), глубине рисок и дефектов, а также предельно допустимому снятию материала за одну операцию. Например, для большинства легковых авто снятие более 0,2-0,3 мм с каждой стороны за проточку считается критичным. Нарушение этих стандартов аннулирует гарантию и создает риски для безопасности.

Ключевые параметры обработки

- Минимальная толщина: Главный ограничитель, при достижении которого диск подлежит замене даже без видимых дефектов

- Допустимое биение: Максимальное отклонение плоскости вращения (0,03-0,05 мм для новых дисков)

- Лимит съема материала: Обычно не более 10-15% от первоначальной толщины за весь срок службы

- Глубина рисок: Поверхностные дефекты глубиной свыше 1,5 мм часто требуют замены, а не проточки

| Параметр | Новый диск | Предел после обработки | Метод контроля |

|---|---|---|---|

| Толщина | Номинальное значение (пример: 24 мм) | MIN TH (пример: 22 мм) | Микрометр в 8 точках |

| Биение | ≤0,03 мм | ≤0,05 мм | Индикаторная стойка |

| Перепад толщины | ≤0,005 мм | ≤0,01 мм | Замер по окружности |

Производители запрещают проточку дисков с трещинами, глубокими коррозионными поражениями или термическими изменениями структуры металла. Для составных дисков (с алюминиевой ступицей) обработка часто не допускается вообще из-за риска нарушения геометрии крепления. Точные нормативы всегда привязаны к конкретной модели и указываются в электронных каталогах оригинальных запчастей.

Экономия ресурсов: экологический аспект восстановления

Проточка тормозных дисков существенно сокращает потребление первичных ресурсов. Для производства новых дисков требуется добыча железной руды, коксующегося угля, легирующих добавок и огромные объемы воды. Восстановление же использует уже существующий металл, минимизируя расход сырья и энергии на выплавку, литье и механическую обработку заготовок.

Технология снижает углеродный след на всех этапах жизненного цикла изделия. При изготовлении новых дисков образуются выбросы СО₂ от металлургических комбинатов, транспортировки грузов и работы прессового оборудования. Проточка исключает эти этапы, потребляя лишь электроэнергию для токарного станка – при локальном выполнении работы эмиссия сокращается в 5-7 раз.

Экологические преимущества перед заменой

- Сокращение отходов: Восстановленный диск не попадает на свалку, уменьшая объем токсичных металлических отходов, загрязняющих почву и грунтовые воды.

- Энергоэффективность: Затраты энергии на проточку составляют всего 10-15% от энергопотребления при полном цикле производства нового диска.

- Снижение логистической нагрузки: Локальное восстановление устраняет цепочку транспортировки: руда → завод → дистрибьютор → СТО.

| Критерий | Проточка | Замена новым диском |

|---|---|---|

| Расход стали | 0 кг (используется существующий диск) | 7-12 кг (в зависимости от модели) |

| Выбросы СО₂ (кг на диск)* | 2.1-3.5 | 24-40 |

| Требуемая вода (литры) | ~15 (охлаждение станка) | 1 800-2 500 (металлургическое производство) |

*Расчеты основаны на данных углеродного следа сталелитейной промышленности и энергопотребления токарных станков

Типичные ошибки при проведении процедуры своими руками

Недостаточная очистка поверхности диска перед проточкой приводит к загрязнению резца абразивными частицами и ускоряет его износ. Оставшаяся грязь провоцирует неравномерное снятие металла, что сводит на нет эффективность процедуры.

Неправильная установка диска на ступицу или использование неотбалансированного оборудования вызывает биение при вращении. Это гарантированно создаст волнообразную поверхность вместо идеально плоской, ухудшая контакт с колодками и провоцируя вибрации при торможении.

Распространённые технические просчёты

- Неверная скорость вращения: Слишком быстрое вращение диска вызывает перегрев кромки резца и деформацию металла. Медленное вращение образует ступенчатые риски, нарушающие плоскостность.

- Ошибки в настройке резца: Глубина резания более 0.1-0.15 мм за проход перегружает инструмент. Неправильный угол атаки резца (отличающийся от заводского) изменяет площадь контакта с колодкой.

- Игнорирование минимальной толщины: Снятие слоя металла, приближающее диск к критическому значению толщины (указанному производителем), делает его непригодным для дальнейшей эксплуатации из-за риска разрушения.

Отсутствие последующей притирки после проточки – распространённое упущение. Без пробной поездки с серией плавных торможений (для приработки поверхностей) эффективность восстановленных дисков остаётся низкой.

| Ошибка | Последствие | Риск для диска |

|---|---|---|

| Фиксация диска с перекосом | Несимметричный съём металла | Ускоренный износ, вибрации |

| Использование затупленного резца | Рваная поверхность, заусенцы | Повреждение колодок, шум |

| Пренебрежение контролем толщины | Превышение допустимого минимума | Трещины, разрушение при нагреве |

Отказ от шлифовки краёв диска после проточки оставляет заусенцы, которые повреждают торец колодки при установке. Это снижает равномерность прилегания фрикционного материала и создаёт очаги локального перегрева.

Альтернативы: компромисс между восстановлением и заменой

Проточка дисков представляет собой восстановительную процедуру, устраняющую поверхностные дефекты (борозды, биение, коробление) и временно продлевающую эксплуатацию. Однако она неизбежно уменьшает толщину диска, сокращая его общий ресурс и приближая момент окончательной замены.

При значительном износе или достижении минимально допустимой толщины проточка становится невозможной или экономически нецелесообразной. В таких ситуациях встает выбор между покупкой новых оригинальных дисков и установкой восстановленных (ремофактурированных) аналогов.

Ключевые факторы выбора

| Альтернатива | Преимущества | Недостатки |

|---|---|---|

| Проточка дисков | Низкая стоимость, быстрое выполнение, экологичность (отсутствие утилизации) | Сокращение общего ресурса, риск перегрева из-за уменьшенной массы, неприменимость при глубоком износе |

| Новые диски | Максимальный срок службы, гарантия соответствия спецификациям, отсутствие скрытых дефектов | Высокая стоимость, дополнительные расходы на утилизацию старых дисков |

| Ремофактурированные диски | Цена ниже новых на 30-50%, заводская обработка поверхности, гарантия от производителя | Ограниченный ресурс (меньше новых), зависимость качества от добросовестности ремонтника, риск неоднородности материала |

Окончательное решение требует оценки:

- Финансовых возможностей: проточка – самый бюджетный, но краткосрочный вариант.

- Состояния дисков: при остаточной толщине близкой к минимуму проточка исключена.

- Требований к безопасности: новые диски обеспечивают максимальную предсказуемость торможения.

Как продлить интервал между проточками грамотной эксплуатацией

Основной принцип – минимизировать перегрев и неравномерный износ дисков. Агрессивное торможение провоцирует деформацию и ускоренное образование борозд, что сокращает ресурс до следующей проточки.

Контроль состояния смежных компонентов критически важен: изношенные колодки или неисправный суппорт создают локальные зоны повышенного трения, повреждающие поверхность диска и требующие частого вмешательства.

Ключевые практики эксплуатации

- Плавное торможение: Избегайте резких, коротких нажатий на педаль. Замедляйтесь постепенно, увеличивая дистанцию до впереди идущего транспорта.

- Снижение скорости перед длительными спусками: Перед крутыми склонами сбросьте скорость заранее. Используйте торможение двигателем (пониженная передача), чтобы уменьшить нагрузку на диски.

- Отказ от стояночного тормоза после активного торможения: Не ставьте авто на ручник сразу после интенсивного замедления или поездки. Диски горячие, и колодки могут "прикипеть" к поверхности, вызывая локальную деформацию при остывании.

Обслуживание для профилактики

- Регулярная замена колодок: Меняйте колодки строго по регламенту или при остатке фрикциона менее 3-4 мм. Изношенная колодка с металлической основой царапает диск.

- Контроль суппортов: Проверяйте каждые 20-30 тыс. км подвижность направляющих и поршней суппорта. Закисшие элементы приводят к неполному разведению колодок и постоянному подтормаживанию.

- Чистота тормозных механизмов: Удаляйте грязь, солевые отложения и продукты износа при сезонном обслуживании или замене колес. Загрязнения усиливают абразивный износ.

| Ошибка | Последствие для диска | Как предотвратить |

|---|---|---|

| Частая езда "внатяг" (легкое подтормаживание) | Постоянный перегрев, коробление | Увеличить дистанцию, использовать инерцию |

| Игнорирование вибрации педали | Усиление биения, глубокий износ | Немедленная диагностика при первых симптомах |

| Использование некондиционных колодок | Быстрое появление борозд, задиров | Покупать оригинальные или проверенные аналоги |

Важно: После проезда глубоких луж или мойки с активным применением воды под давлением в районе колес дайте тормозам просохнуть – 2-3 плавных замедления с 60 км/ч до 10-15 км/ч предотвратят ржавление поверхности диска и его неравномерный износ.

Список источников

- Журнал "За рулём", статья "Тормозные диски: ремонт или замена", 2021 г.

- Техническое руководство Bosch "Обслуживание тормозных систем легковых автомобилей"

- Книга Петрова А.В. "Автомобильные тормозные системы: диагностика и ремонт", изд. "Транспорт", 2020

- Отчёт НИИ автомобильного транспорта "Исследование износа тормозных дисков", 2022

- Методические рекомендации компании Brembo "Проточка тормозных дисков: критерии применимости"

- Пособие для автосервисов "Диагностика тормозных систем" (РАДИ, 2019)

- Видеолекция инженера Смирнова И.К. "Ресурс тормозных дисков после механической обработки"