Поршень двигателя автомобиля - устройство, замена и установка

Статья обновлена: 01.03.2026

Поршень представляет собой ключевой компонент любого двигателя внутреннего сгорания, напрямую преобразующий энергию топлива в механическую работу.

Эта деталь испытывает экстремальные температурные и динамические нагрузки, что делает её конструкцию и состояние критически важными для работы всего силового агрегата.

В данной статье подробно рассматривается устройство поршневой группы, признаки неисправностей, а также особенности замены и правильной установки поршней.

Что такое поршень в конструкции двигателя

Поршень представляет собой подвижный цилиндрический элемент, размещённый внутри гильзы цилиндра двигателя. Он воспринимает давление расширяющихся газов при сгорании топливно-воздушной смеси и преобразует тепловую энергию в механическую работу.

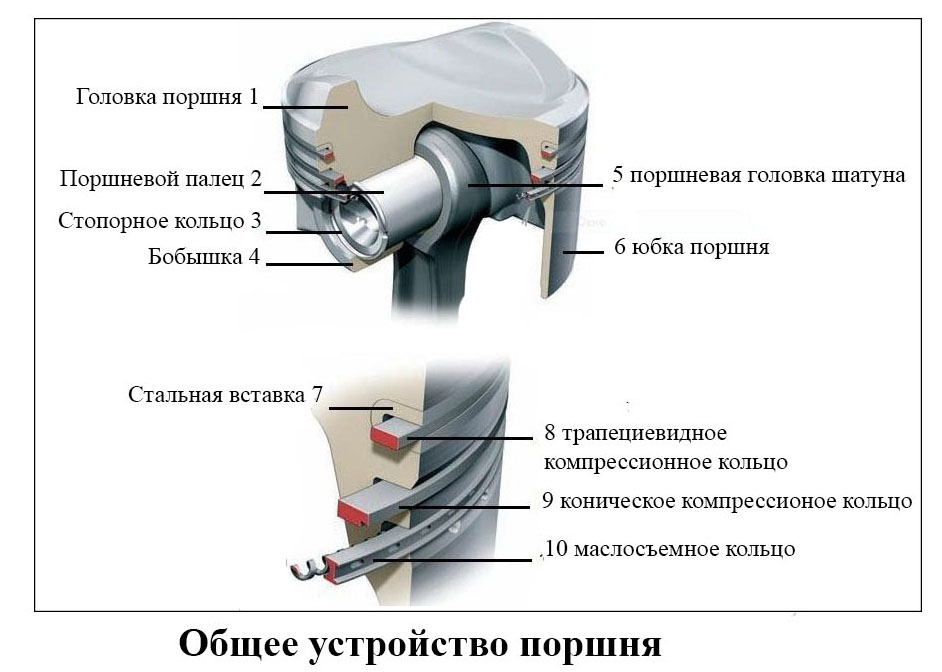

Изготавливается преимущественно из алюминиевых сплавов методом литья или ковки для обеспечения прочности, теплопроводности и минимальной массы. Конструктивно включает:

- Головку (днище) – воспринимает температурные и силовые нагрузки

- Уплотняющую часть – с канавками для поршневых колец

- Направляющую часть (юбку) – обеспечивает стабильность положения в цилиндре

Функции поршня в двигателе

- Передача энергии сгорания топлива через шатун на коленчатый вал

- Герметизация камеры сгорания совместно с кольцами

- Отвод избыточного тепла от камеры сгорания к стенкам цилиндра

- Направление движения шатуна в рабочем цикле

| Ключевой параметр | Значение для работы |

| Зазор между юбкой и цилиндром | 0.02-0.05 мм (компенсирует тепловое расширение) |

| Высота компрессионной части | Определяет степень сжатия и объём камеры сгорания |

Юбка поршня имеет сложную овальную форму (бочкообразную в продольном сечении, овальную в поперечном), что предотвращает заклинивание при нагреве. На боковой поверхности часто наносят антифрикционное покрытие для снижения износа.

Основные функции поршня в ДВС

Поршень является центральным элементом кривошипно-шатунного механизма, выполняющим прямую передачу энергии сгорания топлива. Его конструкция напрямую влияет на КПД, надежность и ресурс двигателя.

Ключевые функции поршня в двигателе внутреннего сгорания включают следующие аспекты:

- Преобразование энергии: Восприятие давления газов при сгорании топливно-воздушной смеси и передача усилия через шатун на коленчатый вал для создания крутящего момента.

- Герметизация камеры сгорания: Обеспечение уплотнения рабочей полости цилиндра совместно с поршневыми кольцами для предотвращения прорыва газов в картер и проникновения масла в камеру сгорания.

- Теплоотвод: Передача избыточного тепла от камеры сгорания через юбку поршня и кольца на стенки цилиндра и систему охлаждения двигателя.

- Направляющая функция: Поддержание соосности шатуна и коленвала при движении в цилиндре, обеспечение стабильности геометрии рабочей зоны.

- Управление газообменом: В двухтактных двигателях - синхронизация впуска топливной смеси и выпуска отработанных газов через впускные/выпускные окна.

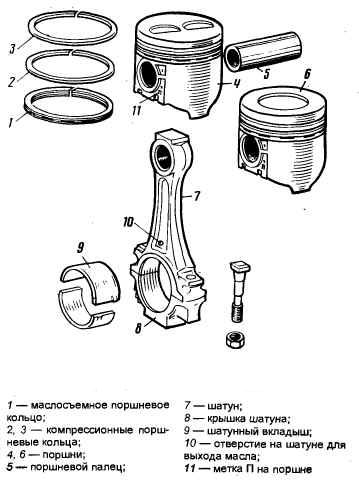

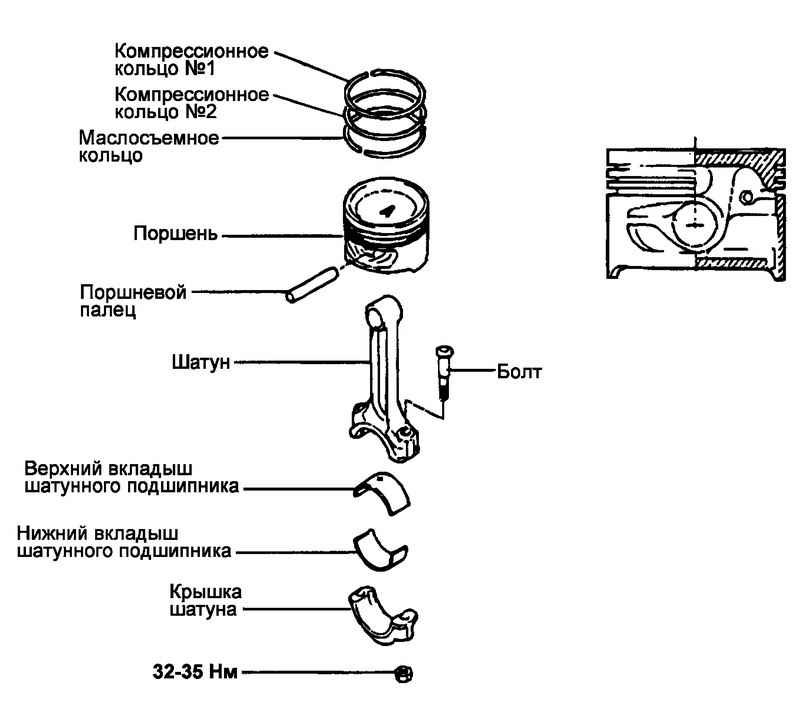

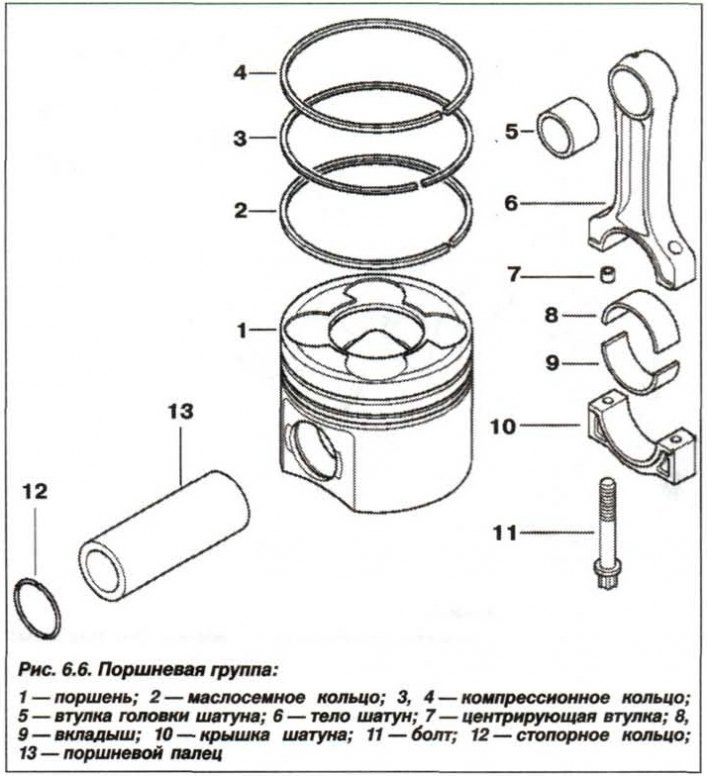

Конструктивные элементы поршневой группы

Поршневая группа включает несколько взаимосвязанных компонентов, совместно обеспечивающих преобразование энергии сгорания топлива в механическое движение. Каждый элемент выполняет строго определённые функции и подвергается экстремальным термическим и механическим нагрузкам.

Геометрия и материалы деталей рассчитываются для обеспечения герметичности камеры сгорания, эффективной смазки и минимального трения. От точности изготовления и правильной сборки узла напрямую зависит ресурс двигателя и его эксплуатационные характеристики.

Ключевые компоненты

- Поршень - перемещается в цилиндре, передаёт усилие газов на шатун. Состоит из:

- Днища - воспринимает давление газов (плоское, выпуклое или вогнутое)

- Уплотняющего пояса - содержит канавки для колец

- Юбки - направляет движение и воспринимает боковые усилия

- Поршневые кольца:

Тип кольца Количество Функция Компрессионные 2-3 Герметизация камеры сгорания, отвод тепла Маслосъёмное 1-2 Дозирование масляной плёнки на гильзе - Поршневой палец - стальной пустотелый шарнир, соединяющий поршень с шатуном. Фиксируется:

- Стопорными кольцами в бобышках поршня

- Интерференционной посадкой в головке шатуна

- Бобышки - приливы в юбке поршня с отверстиями под поршневой палец

Из каких материалов изготавливают поршни

Основным материалом для современных автомобильных поршней служат алюминиевые сплавы. Они сочетают малый вес с высокой теплопроводностью, что критично для эффективного отвода тепла от камеры сгорания и снижения инерционных нагрузок. Чаще всего применяются эвтектические (с содержанием кремния 11-13%) и заэвтектические (16-26% кремния) сплавы, где кремний повышает прочность и снижает коэффициент теплового расширения.

Для особо нагруженных двигателей (дизельных, турбированных или спортивных) используются стальные поршни. Сталь обеспечивает повышенную механическую прочность и термостойкость, хотя уступает алюминию в теплопроводности. Встречаются и комбинированные решения: алюминиевый корпус с стальными вставками в зоне поршневых колец или стальной охлаждающей полостью внутри.

Ключевые особенности материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Алюминиевые сплавы | Лёгкость, отличная теплопередача, снижение вибраций | Ограниченная прочность при экстремальных температурах |

| Сталь | Высокая прочность, стабильность формы под нагрузкой | Больший вес, сложность изготовления, высокая стоимость |

Дополнительно применяются технологии упрочнения рабочих поверхностей:

- Анодирование – электрохимическое оксидирование для повышения износостойкости юбки

- Нанесение молибденового или графитового покрытия на юбку для улучшения приработки

- Вставки из жаропрочной стали в канавках верхних компрессионных колец

Особенности конструкции днища поршня

Днище поршня напрямую контактирует с раскалёнными газами при сгорании топливно-воздушной смеси, воспринимая ударные нагрузки и экстремальные температуры до 300-400°C. Его геометрия определяет форму камеры сгорания, влияет на турбулентность смеси и эффективность воспламенения.

Профиль поверхности проектируется под конкретный тип двигателя: плоские днища характерны для карбюраторных моторов, вогнутые – для бензиновых с распределённым впрыском, выпуклые или сложно-фасонные – для дизелей и двигателей с непосредственным впрыском. В зоне канавок под компрессионные кольца часто выполняется терморегулирующий пояс для снижения теплового потока.

Ключевые конструктивные элементы

- Огневой пояс – утолщённая зона между канавками первого компрессионного кольца и днищем, повышающая жаропрочность.

- Теплоотводящие перемычки – рёбра жёсткости на внутренней стороне, отводящие тепло к поршневым кольцам и юбке.

- Камеры дезаксации – выемки на периферии днища для предотвращения контакта с клапанами при перекрытии фаз.

- Термостабилизирующие покрытия – анодирование или керамическое напыление поверхности для снижения теплопритока.

Назначение канавок компрессионных колец

Канавки на поршне служат строго определённым местами установки компрессионных колец, обеспечивая их правильную ориентацию и фиксацию в процессе работы двигателя. Без этих проточенных борозд кольца не могли бы выполнять свои функции, так как отсутствовала бы необходимая опорная поверхность для их размещения и свободного движения в радиальном направлении при температурном расширении.

Точная геометрия канавок напрямую влияет на эффективность уплотнения камеры сгорания и долговечность узла. Ширина и глубина канавок рассчитаны так, чтобы обеспечить минимально необходимый зазор для теплового расширения колец, исключая при этом их заклинивание или чрезмерный перекос в цилиндре во время работы двигателя.

Ключевые функции канавок

- Фиксация колец: Удерживают кольца в строго заданной плоскости перпендикулярно оси цилиндра.

- Передача тепла: Обеспечивают плотный контакт для отвода 70% тепла от поршня к гильзе через кольца.

- Формирование лабиринтного уплотнения: Позволяют кольцам создавать многоступенчатый барьер против прорыва газов в картер.

- Регулировка маслосъёма: Задняя стенка канавки верхнего кольца работает как направляющая для маслосъёмной функции второго компрессионного кольца.

Несоответствие размеров канавок параметрам колец приводит к критическим последствиям: при увеличенных зазорах возникает избыточный прорыв газов и угар масла, а при зауженных – залегание колец с потерей компрессии. Поэтому при ремонте обязательна проверка зазоров по трём точкам:

- В стыковом зазоре кольца в цилиндре

- В зазоре между кольцом и стенкой канавки по высоте

- В зазоре между задней поверхностью кольца и канавкой по глубине

Роль маслосъемных колец в работе поршня

Маслосъемные кольца выполняют критическую функцию очистки стенок цилиндра от излишков моторного масла при движении поршня вниз. Они предотвращают проникновение масла в камеру сгорания, где оно могло бы догорать вместе с топливовоздушной смесью. Отсутствие эффективного маслосъема привело бы к резкому увеличению расхода масла и образованию нагара.

Конструкция маслосъемного кольца включает в себя два тонких стальных кольца (верхний и нижний скребки) и расширитель-спиральную пружину между ними. Такая компоновка обеспечивает равномерное прилегание к зеркалу цилиндра по всей окружности. Скребки снимают излишки масла, которое затем отводится через дренажные отверстия в канавке поршня обратно в поддон.

Последствия неисправности маслосъемных колец

- Повышенный расход масла ("жор масла") из-за попадания смазки в камеру сгорания

- Образование коксовых отложений на поршневых канавках и днище поршня

- Синее дымление выхлопа при перегазовках

- Закоксовывание свечей зажигания и катализатора

- Снижение компрессии из-за залегания колец в канавках

При замене поршней обязательна установка новых маслосъемных колец с точной проверкой зазоров в замке и стыке с канавкой. Неправильный монтаж (перекос колец или повреждение кромок) вызывает масляное голодание трущихся пар или недостаточный съем смазки.

Понятие юбки поршня и ее функции

Юбка поршня представляет собой нижнюю цилиндрическую часть поршня, расположенную ниже поршневых колец и пальца. Эта зона имеет сложную конструкцию для обеспечения стабильного движения в цилиндре и восприятия боковых нагрузок. Юбка изготавливается с расчетным тепловым зазором относительно стенок цилиндра и часто покрывается антифрикционным материалом для улучшения приработки.

Геометрия юбки не является идеальным цилиндром – она имеет овальное сечение (большая ось перпендикулярна оси поршневого пальца) и конусовидную форму (сужается к низу). Такая конструкция компенсирует неравномерное тепловое расширение металла при нагреве и предотвращает заклинивание. На некоторых моделях поршней юбка оснащается проточками для маслосъемных колец или терморегулирующими вставками.

Основные функции юбки поршня

- Направляющая: Обеспечивает строго линейное движение поршня в цилиндре, предотвращая перекосы и задиры стенок.

- Передача боковых усилий: Воспринимает и передает на стенки цилиндра боковую силу давления газов во время такта рабочего хода (особенно при положении кривошипа под углом).

- Теплоотвод: Отводит часть тепла от поршня к стенкам цилиндра и системе смазки через масляную пленку.

- Стабилизация положения: Минимизирует стук поршня ("поршневой стук") при изменении направления движения в верхней и нижней мертвых точках.

- Поддержка масляного клина: Формирует оптимальный зазор для удержания масляной пленки, снижающей трение и износ.

Важно: Износ юбки приводит к увеличению зазора, появлению стуков, "разбалтыванию" поршня, падению компрессии и повышенному расходу масла. Контроль состояния юбки обязателен при капитальном ремонте двигателя.

Для чего служит бобышка поршня

Бобышки поршня представляют собой утолщенные приливы в нижней части юбки, предназначенные для монтажа поршневого пальца. Их основная задача – обеспечение жесткой опоры для соединения поршня с шатуном через палец.

Конструктивно бобышки воспринимают колоссальные нагрузки от давления газов и инерционных сил, передавая энергию сгорания топлива на шатун. От их геометрии и прочности напрямую зависит надежность всей кривошипно-шатунной группы.

Ключевые функции бобышек

- Фиксация поршневого пальца – в бобышках выполнены точно обработанные отверстия для запрессовки или плавающего крепления пальца

- Распределение ударных нагрузок – гасят вибрации при перекладке поршня в верхней и нижней мертвых точках

- Теплоотвод – отводят избыточное тепло от пальца через массивную конструкцию

- Балансировка – компенсируют массу пальца для снижения дисбаланса поршневой группы

В современных двигателях внутренняя поверхность бобышек часто имеет графитовое покрытие для улучшения приработки и снижения трения. При замене поршней критически важно соблюдать соосность отверстий в бобышках – их смещение даже на 0.05 мм вызывает перекос шатуна и ускоренный износ.

Поршневой палец: крепление и виды

Поршневой палец – стальная пустотелая деталь цилиндрической формы, соединяющая поршень с верхней головкой шатуна. Он передает усилия от поршня к шатуну при тактах сжатия и рабочего хода, работая в условиях высоких температурных и ударных нагрузок.

Крепление пальца осуществляется через бобышки поршня и отверстие в головке шатуна. Конструкция фиксации предотвращает его осевое смещение и обеспечивает свободное вращение или жесткую посадку в зависимости от типа двигателя и инженерных решений.

Типы крепления поршневых пальцев

| Тип крепления | Принцип работы | Особенности |

|---|---|---|

| Плавающее | Палец свободно вращается в бобышках поршня и головке шатуна |

|

| Жесткое в шатуне | Палец запрессован в верхнюю головку шатуна |

|

| Жесткое в поршне | Палец зафиксирован в бобышках поршня |

|

Плавающие пальцы изготавливают из легированной стали с цементацией поверхности, обеспечивающей твердость до 60–65 HRC. Внутренняя полость снижает массу детали, а фосфатирование или оксидирование повышает износостойкость.

Конструкция и назначение стопорных колец

Стопорные кольца (также называемые пружинными или замковыми) служат для надежной осевой фиксации поршневого пальца в бобышках поршня. Они предотвращают смещение пальца вдоль оси и его контакт со стенкой цилиндра, что исключает задиры и критический износ двигателя.

Эти элементы устанавливаются в специальные канавки (кольцевые пазы), проточенные внутри бобышек поршня. После монтажа пальца кольца встают в эти пазы, создавая упор и блокируя продольное перемещение.

Особенности конструкции и типы

Основные виды стопорных колец для поршней:

- Проволочные кольца (разрезные): Изготавливаются из круглой пружинной проволоки, имеют разрез ("усы") для монтажа/демонтажа специальным инструментом.

- Пластинчатые кольца (сегментные): Выполнены из стальной ленты, имеют сложную форму концов ("ушки" или отверстия) для захвата щипцами.

Ключевые требования к стопорным кольцам:

- Высокая упругость для сохранения силы распора после установки.

- Термостойкость для работы в условиях нагрева поршня.

- Износостойкость поверхности, контактирующей с пазом поршня.

- Точные геометрические размеры для плотной посадки в паз без люфтов.

| Параметр | Значение |

|---|---|

| Материал | Высокоуглеродистая пружинная сталь (часто 65Г, 60С2А) |

| Тип покрытия | Фосфатирование, оксидирование (для защиты от коррозии) |

| Установка | Специальными плоскогубцами, строго по схеме (разрезом вверх/вниз согласно ТО) |

Повреждение или неправильный монтаж колец ведет к их выпадению, смещению пальца и катастрофическому разрушению двигателя. Замена обязательна при каждом ремонте поршневой группы, старые кольца повторно не используют.

Термическая обработка поршней при производстве

Термическая обработка поршней – обязательный этап производства для достижения требуемых механических свойств. Она включает нагрев заготовок до строго определенных температур с последующим контролируемым охлаждением, что изменяет внутреннюю структуру алюминиевого сплава.

Основная цель – повышение прочности, износостойкости и снижение коэффициента теплового расширения. Без правильной термообработки поршень не выдержит экстремальных температурных и механических нагрузок в цилиндре двигателя, что приведет к быстрому разрушению или заклиниванию.

Ключевые этапы термообработки

- Закалка: Нагрев до 490-520°C с выдержкой для растворения легирующих элементов в алюминии, затем резкое охлаждение в воде или масле для фиксации пересыщенного раствора.

- Старение (искусственное): Нагрев до 150-250°C на 4-20 часов. Это вызывает выделение упрочняющих фаз (например, Mg₂Si), повышающих твердость и прочность.

Контроль параметров (температура, время, скорость охлаждения) критичен. Отклонения вызывают:

- Пережог или недогрев – снижение прочности

- Неравномерность структуры – локальные деформации

- Остаточные напряжения – риск трещин при эксплуатации

| Параметр | Влияние на свойства поршня |

|---|---|

| Температура закалки | Определяет полноту растворения фаз и однородность структуры |

| Скорость охлаждения | Предотвращает распад пересыщенного раствора до конца процесса |

| Время старения | Влияет на размер и распределение упрочняющих частиц |

После термообработки обязателен контроль твердости (метод Бринелля или Роквелла) и микроструктуры. Готовые поршни приобретают сбалансированное сочетание прочности для восприятия давления газов и пластичности для гашения ударных нагрузок.

Преимущества кованых поршней перед литыми

Кованые поршни обладают повышенной механической прочностью за счет уплотненной металлической структуры, полученной в процессе горячей штамповки. Эта особенность позволяет им выдерживать экстремальные нагрузки при высоких оборотах двигателя и повышенном давлении сгорания топливовоздушной смеси.

Меньшая масса кованых изделий снижает инерционные силы в кривошипно-шатунном механизме, что уменьшает вибрации и позволяет безопасно повышать максимальные обороты двигателя. Дополнительным преимуществом является повышенная стабильность геометрических параметров при температурных расширениях.

Ключевые отличия

- Теплопроводность выше на 15-20% - эффективнее отводят тепло от камеры сгорания

- Плотность металла на 8-12% выше - устойчивость к детонации и ударным нагрузкам

- Толщина юбки уменьшена на 20-30% - снижение трения без потери прочности

| Параметр | Кованые | Литые |

|---|---|---|

| Предел прочности | 80-120 кгс/мм² | 25-40 кгс/мм² |

| Температурный зазор | 0.03-0.05 мм | 0.08-0.12 мм |

| Ресурс при форсировании | 120+ тыс. км | 50-70 тыс. км |

Благодаря пластичности материала кованые поршни менее склонны к растрескиванию при перегреве, а их юбки сохраняют стабильную форму на протяжении всего срока службы. Это обеспечивает оптимальное распределение масляной пленки в цилиндре и снижает риск задиров.

Что означает понятие теплового зазора поршня

Тепловой зазор поршня – это строго рассчитанное пространство между юбкой поршня и стенкой цилиндра двигателя. Он необходим для компенсации теплового расширения металла при нагреве деталей во время работы двигателя.

Без этого зазора расширившийся от высокой температуры поршень заклинил бы в цилиндре, вызвав серьезные повреждения. Величина зазора определяется производителем для конкретной модели двигателя и зависит от материалов поршня и блока цилиндров, а также рабочего температурного диапазона.

Ключевые аспекты теплового зазора

Последствия неправильного зазора:

- Слишком малый зазор: Приводит к задирам стенок цилиндра, повышенному износу и заклиниванию поршня при перегреве.

- Слишком большой зазор: Вызывает стук ("поршневой стук") на холодном двигателе, повышенный расход масла (за счет прорыва газов в картер), потерю компрессии и снижение мощности.

Контроль и обеспечение:

- Зазор проверяется микрометром и нутромером при ремонте двигателя.

- Достигается подбором поршней нужного ремонтного размера (идеально круглых в холодном состоянии) под расточенный цилиндр.

- Поршни часто имеют сложную геометрию юбки (бочкообразную, овальную) для оптимального распределения зазора при нагреве.

| Состояние двигателя | Влияние на тепловой зазор |

|---|---|

| Холодный | Зазор максимален, возможен легкий стук (при износе) |

| Рабочая температура | Зазор уменьшается до минимально необходимого, стук пропадает |

Точное соблюдение номинального теплового зазора критически важно для долговечности, эффективности и бесшумной работы двигателя.

Диаметр поршня: как определить износ

Износ поршня определяется по изменению его диаметра относительно номинального значения. Наибольший износ возникает в зоне контакта юбки поршня со стенкой цилиндра, особенно в плоскости перпендикулярной оси поршневого пальца. Замеры выполняются микрометром на высоте 10-15 мм от нижнего края юбки, строго перпендикулярно оси пальца.

Номинальный диаметр указывается производителем на днище поршня или в технической документации. Для точной оценки замеры производят в двух плоскостях: параллельно и перпендикулярно оси пальца. Разница между этими значениями показывает эллипсность – критический параметр, указывающий на неравномерный износ.

Порядок оценки износа

- Очистите поршень от нагара и масляных отложений

- Замерьте диаметр микрометром в плоскости перпендикулярной пальцу (зона максимальной нагрузки)

- Повторите замер в плоскости параллельной пальцу

- Сравните результаты с номинальным диаметром

| Тип двигателя | Допустимый износ (мм) | Критический износ (мм) |

|---|---|---|

| Бензиновый | 0,02-0,04 | >0,05 |

| Дизельный | 0,03-0,05 | >0,07 |

Признаки критического износа: задиры на поверхности юбки, ступенчатые переходы при касании ногтем, стук при холодном пуске. Превышение допустимых значений требует замены поршня и расточки цилиндров. Для точной диагностики всегда замеряйте зазор между поршнем и цилиндром нутромером.

Как измерить зазор между цилиндром и поршнем

Перед измерениями демонтируйте поршень с шатуном, тщательно очистите юбку поршня и зеркало цилиндра от нагара и масла. Компоненты должны находиться при температуре 20°C для исключения теплового расширения.

Используйте микрометр для замера диаметра поршня. Замер выполняйте перпендикулярно оси поршневого пальца на расстоянии 5-15 мм от нижнего края юбки, строго в указанной производителем зоне.

Этапы измерения цилиндра

- Возьмите нутромер с индикатором часового типа (индикаторный нутромер).

- Установите нутромер в трех уровнях по высоте цилиндра: возле верхней кромки, в средней части и у нижнего края.

- В каждом уровне сделайте два замера: параллельно и перпендикулярно оси коленчатого вала.

| Уровень цилиндра | Направление замера | Типовые значения (пример) |

|---|---|---|

| Верхний | Параллельно валу | 82,00 мм |

| Верхний | Перпендикулярно валу | 82,03 мм |

| Средний | Параллельно валу | 82,01 мм |

| Средний | Перпендикулярно валу | 82,02 мм |

Рассчитайте зазор по формуле: Зазор = Dцилиндра - Dпоршня. Сравните результат с допусками производителя. Например, при диаметре цилиндра 82,05 мм и поршня 81,98 мм зазор составит 0,07 мм.

- Критично: Учитывайте конусность и овальность цилиндра – разница между замерами не должна превышать 0,015 мм.

- Важно: При превышении допустимого зазора (обычно >0,1 мм для бензиновых ДВС) требуется расточка блока.

Общие признаки неисправности поршневой группы

Характерные симптомы проявляются в изменении работы двигателя и визуальных признаках. Нарушение герметичности камеры сгорания и износ компонентов напрямую влияют на основные параметры мотора.

Своевременное выявление этих признаков позволяет предотвратить катастрофические повреждения. Диагностика требует проверки взаимосвязанных параметров для точного определения источника проблемы.

- Повышенный расход масла - следствие износа компрессионных/маслосъемных колец или цилиндров

- Синий/серый выхлоп при перегазовках - масло проникает в камеру сгорания

- Снижение компрессии - показатели отличаются между цилиндрами более чем на 15%

- Стук "металл о металл" на холодном двигателе при резком изменении оборотов

- Падение мощности и ухудшение динамики разгона

- Прорыв газов в картер - повышение давления через сапун

- Неустойчивые обороты холостого хода с тенденцией к заглоханию

Типичные стуки при выходе из строя поршня

Характерные стуки при неисправностях поршневой группы возникают из-за нарушения зазоров, деформации деталей или разрушения элементов. Они имеют специфическую тональность и проявляются на определённых режимах работы двигателя, помогая диагностировать проблему до серьёзных последствий.

Наиболее опасные звуки связаны с ударами поршня о стенки цилиндра или элементы ГРМ. Их игнорирование ведёт к катастрофическому износу блока цилиндров, заклиниванию двигателя или обрыву шатуна с пробоем блока.

Основные виды стуков

Стук поршневых пальцев: Звонкие щелчки, напоминающие удар металлического шарика. Чётко прослушиваются на холостом ходу при резком сбросе газа. Причина – износ втулки верхней головки шатуна или самого пальца.

Стук юбки поршня о стенку цилиндра: Приглушённый металлический гул ("стук глины"). Усиливается на непрогретом двигателе при нагрузке. Возникает из-за:

- Чрезмерного износа юбки поршня

- Деформации цилиндра (овальность, конусность)

- Неправильного монтажа (недостаточный зазор)

Стук компрессионных колец: Высокочастотное дребезжание в верхней зоне блока. Появляется при износе канавок поршня или поломке колец. Часто сопровождается синим дымом выхлопа и падением компрессии.

| Тип стука | Где прослушивается | Критичность |

|---|---|---|

| Поршневых пальцев | Верх блока, на уровне свечей | Средняя (требует замены) |

| Юбки поршня | Низ блока цилиндров | Высокая (риск задиров) |

| Компрессионных колец | Верх блока, по всей окружности | Экстремальная (быстрое разрушение) |

Важно: Все стуки поршневой группы усиливаются при повышении нагрузки и снижаются на прогретом двигателе (кроме разрушения колец). Для точной диагностики исключите стук клапанов и вкладышей коленвала методом выключения цилиндров поочерёдным снятием свечных проводов.

Способы диагностики залегших поршневых колец

Наиболее очевидный признак залегания колец – синий или серый дым из выхлопной трубы при резком нажатии на педаль газа. Это свидетельствует о попадании масла в камеру сгорания из-за потери кольцами способности снимать его со стенок цилиндра.

Существенное увеличение расхода моторного масла без видимых подтеков на двигателе – тревожный сигнал. Замеряется уровень масла щупом на одинаково прогретом двигателе через равные интервалы пробега для точности.

Методы проверки состояния колец

Компрессиометр: Замер компрессии в цилиндрах на прогретом двигателе с полностью открытой дроссельной заслонкой. Низкая компрессия в одном или нескольких цилиндрах указывает на возможные проблемы с кольцами или клапанами.

Тест на "разницу":

- Замерьте компрессию стандартным способом и запишите результаты.

- Залейте в каждый цилиндр с низкой компрессией 5-10 мл чистого моторного масла через свечное отверстие.

- Повторно замерьте компрессию в этих цилиндрах.

Интерпретация:

- Если компрессия значительно возросла (на 15-20% и более) – вероятно залегание или износ поршневых колец. Масло временно уплотнило зазор между кольцами и стенкой цилиндра.

- Если компрессия осталась практически неизменной – проблема с герметичностью клапанов (прогар, неплотная посадка) или повреждением прокладки ГБЦ.

Эндоскопия (Бороскопия): Визуальный осмотр зеркала цилиндров и состояния поршней через свечное отверстие с помощью миниатюрной камеры. Позволяет выявить:

- Задиры на стенках цилиндров

- Нагар на поршнях и в канавках колец

- Следы масла в цилиндре

- Механические повреждения деталей

Анализ давления картерных газов: Повышенное давление в картере (измеряется специальным манометром через маслозаливную горловину или сапун) часто вызвано прорывом газов из камеры сгорания мимо залегших или изношенных колец в картер.

Обнаружение задиров на поверхности поршня

Задиры на юбке поршня или его зеркале образуются при нарушении масляной пленки между поршнем и стенкой цилиндра, вызывая локальный перегрев и схватывание металла. Характерными признаками являются вертикальные царапины, риски или блестящие полосы с затертыми краями, часто сопровождающиеся изменением цвета поверхности из-за термоокисления.

Для выявления дефекта требуется тщательная промывка детали в керосине или растворителе с последующим визуальным осмотром при ярком освещении. Особое внимание уделяется зонам под поршневыми кольцами и вокруг поршневого пальца – местам наибольшего контакта и тепловой нагрузки. Обязательно проверяется геометрия цилиндра на эллипс и конусность.

Критерии оценки повреждений

- Мелкие риски (глубиной до 0.01 мм): допустимы при равномерном распределении

- Глубокие задиры (свыше 0.05 мм): требуют замены поршня

- Деформация юбки (визуальное искривление профиля): неремонтопригодный дефект

| Причина задиров | Визуальный признак |

|---|---|

| Перегрев двигателя | Синие/фиолетовые пятна на юбке |

| Масляное голодание | Продольные борозды по всей высоте |

| Несоосность шатуна | Асимметричные повреждения с одной стороны |

Обнаружение задиров глубиной более 0.1 мм или площадью свыше 15% поверхности требует обязательной замены поршневой группы. Поврежденные участки категорически запрещается шлифовать – нарушение геометрии приводит к ускоренному износу цилиндра и потере компрессии.

Как определить прогар поршня

Основным признаком прогоревшего поршня служит характерный металлический стук ("цокот") в верхней части блока цилиндров при работе двигателя на холодную. Звук усиливается под нагрузкой и на высоких оборотах, часто сопровождается заметной потерей мощности и троением мотора из-за нарушения компрессии.

Дополнительно наблюдается густой сизый дым из выхлопной трубы при резком нажатии на газ, вызванный попаданием масла в камеру сгорания через повреждённую область. Расход масла резко возрастает, а в запущенных случаях в расширительном бачке появляется эмульсия из-за прорыва газов в систему охлаждения.

Методы диагностики

- Замер компрессии – в повреждённом цилиндре показатель будет на 25-50% ниже нормы. Проверку проводят на прогретом двигателе.

- Пневмотест – подача сжатого воздуха в цилиндр через свечное отверстие при положении поршня в ВМТ. Шипение воздуха через картер укажет на пробой.

- Эндоскопия – визуальный осмотр камеры сгорания через свечной колодец. Позволяет выявить:

- Оплавленные кромки днища

- Сквозные отверстия или трещины

- Прогары перемычек между кольцами

Косвенным подтверждением служит анализ свечи зажигания неисправного цилиндра – электрод и юбка покрыты масляным нагаром с металлическими включениями. Электронная диагностика покажет пропуски зажигания в конкретном цилиндре.

| Симптом | Характер проявления |

|---|---|

| Вибрация на холостом ходу | Двигатель "дёргается", обороты плавают |

| Снижение динамики | Затруднённый разгон, провалы при нагрузке |

| Повышенный расход масла | Более 0.5 л на 1000 км с сизым дымом |

Игнорирование проблемы ведёт к разрушению поршневых колец, задирам на зеркале цилиндра и полному выходу двигателя из строя. При подтверждении прогара требуется срочная замена поршневой группы.

Последствия разрушения перемычек поршня

Разрушение перемычек между поршневыми кольцами приводит к прямому контакту колец друг с другом. Это вызывает их заклинивание в канавках поршня и потерю подвижности. Неподвижные кольца не способны эффективно уплотнять камеру сгорания, что провоцирует прорыв газов в картер двигателя.

Нарушается теплоотвод от поршня к цилиндру, так как кольца перестают выполнять функцию теплопередачи. Возникает локальный перегрев днища поршня и его деформация. Одновременно резко возрастает давление картерных газов из-за прорыва отработавших газов.

Критические повреждения двигателя

При дальнейшей эксплуатации двигателя с разрушенными перемычками неизбежно развиваются следующие неисправности:

- Задиры цилиндров – из-за перегрева и деформации поршня

- Прогар поршня – вследствие тепловой перегрузки днища

- Разрушение поршневых колец – из-за ударных нагрузок и вибрации

- Повышенный расход масла – до 1-2 литров на 1000 км

Сопутствующие эффекты включают:

- Падение компрессии в поврежденном цилиндре на 40-60%

- Вибрации и стуки в верхней части блока цилиндров

- Появление сизого дыма из выхлопной трубы

- Резкое снижение мощности двигателя

Без немедленного останова двигателя разрушение перемычек провоцирует цепную реакцию:

| Этап разрушения | Результат |

| 1. Деформация поршня | Клинь поршня в цилиндре |

| 2. Обломки перемычек | Разрушение стенок цилиндра |

| 3. Металлическая стружка | Повреждение шатунного подшипника |

| 4. Задир коленвала | Необходимость капитального ремонта |

Эксплуатация двигателя с такими повреждениями категорически недопустима – это приводит к полному разрушению поршневой группы и необходимости замены блока цилиндров.

Необходимость замены при заклинивании поршня

Заклинивание поршня в цилиндре – критическая неисправность, требующая немедленного вмешательства. Оно возникает из-за перегрева двигателя, масляного голодания, разрушения поршневых колец или попадания инородных предметов, что приводит к прямому контакту юбки поршня со стенкой цилиндра и их взаимной деформации.

Продолжение эксплуатации двигателя с заклинившим поршнем невозможно: коленчатый вал блокируется, вращение прекращается. Попытки принудительно провернуть коленвал усугубляют повреждения, вызывая глубокие задиры на зеркале цилиндра, излом шатуна или разрушение поршневого пальца.

Процесс восстановления двигателя

Замена заклинившего поршня – сложный процесс, включающий:

- Демонтаж двигателя или снятие головки блока цилиндров (ГБЦ) и поддона картера.

- Дефектовку блока цилиндров: измерение эллипсности и конусности, оценку глубины задиров.

- Расточку/гильзовку блока (при глубоких повреждениях) или хонингование (при минимальных дефектах).

- Обязательную замену:

- Деформированного поршня и его комплекта колец

- Поврежденного шатуна (или шатунного вкладыша)

- Поршневого пальца и стопорных колец

- Тщательную очистку масляных каналов от продуктов разрушения.

Игнорирование замены поврежденных смежных компонентов (шатун, вкладыши) или некачественная обработка цилиндра гарантированно приводят к повторному заклиниванию или ускоренному износу.

| Последствия заклинивания | Необходимые действия при замене |

|---|---|

| Задиры на юбке поршня | Замена поршня, подбор по новому диаметру цилиндра |

| Деформация шатуна | Замена шатуна, расточка шатунной шейки коленвала |

| Повреждение зеркала цилиндра | Расточка/хонингование блока, установка ремонтных поршней |

| Загрязнение масла металлической стружкой | Промывка системы смазки, замена масла и фильтра |

Инструменты для снятия поршней своими руками

Для самостоятельного демонтажа поршневой группы двигателя требуется набор специализированных инструментов, обеспечивающих безопасное и корректное извлечение деталей без повреждений. Работы ведутся после снятия головки блока цилиндров (ГБЦ) и масляного поддона, обеспечивая доступ к шатунам и коленчатому валу.

Ключевая задача – аккуратно отсоединить шатун от коленвала, извлечь поршень с шатуном через верх блока цилиндров и разобрать соединение поршня с шатуном для обслуживания или замены. Каждый этап требует применения конкретного оборудования.

Основной набор инструментов

- Набор головок и воротков: Для откручивания гаек шатунных болтов/шпилек. Требуется точный размер головки (часто 10-14мм) и трещоточный вороток.

- Динамометрический ключ: Обязателен для обратной затяжки шатунных гаек с точным моментом, указанным производителем двигателя.

- Съемник шатунных крышек: Специальные съемники или аккуратная работа молотком с деревянной выколоткой для снятия крышки шатуна без деформации.

- Съемник поршневых колец: Позволяет безопасно разжимать и снимать кольца с поршня, предотвращая их поломку или царапание юбки поршня.

Дополнительные приспособления и расходники

- Мягкие чехлы или мотки ткани: Для защиты зеркала цилиндров от царапин выступающими частями шатуна при извлечении поршней.

- Маркер или кернер: Для обязательной маркировки шатунов и крышек относительно цилиндра и направления монтажа (во избежание перепутывания).

- Пластиковые пробки или чистая ветошь: Для закрытия открытых масляных каналов в коленвале после снятия шатунов, предотвращая попадание стружки и грязи.

- Емкости и магнит: Контейнеры для болтов/гаек и магнит для поиска упущенных мелких деталей в поддоне.

| Инструмент | Критичность | Примечание |

|---|---|---|

| Динамометрический ключ | Обязательно | Без него повторная сборка недопустима! |

| Съемник поршневых колец | Желательно | Можно заменить аккуратными руками, но высок риск сломать кольцо |

| Деревянная выколотка | Обязательно | Только мягкая древесина (медь, алюминий - нежелательно) |

Разборка шатунно-поршневой группы: подготовка

Перед началом демонтажа шатунно-поршневой группы (ШПГ) двигатель необходимо полностью охладить до температуры окружающей среды. Убедитесь в наличии чистого, хорошо освещенного рабочего места с достаточной площадью для систематизации снятых деталей. Подготовьте весь требуемый инструмент: динамометрический ключ, съемник стопорных колец, съемник шатунных крышек, пластиковый молоток, щетки для очистки и маркировочные метки.

Очистите наружные поверхности блока цилиндров и поддона картера от загрязнений для исключения попадания абразивных частиц внутрь. Слейте моторное масло и снимите масляный поддон, обеспечив доступ к нижней головкам шатунов и коленчатому валу. Отсоедините все навесные агрегаты, мешающие свободному прокручиванию коленвала рукояткой.

Ключевые этапы предразборочной подготовки

Обязательные действия перед демонтажем:

- Маркировка шатунов и крышек – нанесите керном или несмываемым маркером номера цилиндров на боковые поверхности шатунов и соответствующих крышек (соосность при сборке критична).

- Проверка и фиксация положения поршней – проверните коленвал так, чтобы все поршни находились в среднем положении хода (примерно на равном расстоянии от ВМТ и НМТ), исключая заклинивание.

- Очистка резьбовых отверстий – удалите грязь и нагар из болтов/гаек крепления шатунных крышек сжатым воздухом или щеткой.

Контроль состояния компонентов:

- Визуально оцените задиры и выработку на зеркале цилиндров через окна в нижней части блок.

- Проверьте осевой люфт шатунов на шейках коленвала легким покачиванием.

- Зафиксируйте первоначальный момент затяжки шатунных болтов динамометрическим ключом перед откручиванием.

| Инструмент | Назначение |

|---|---|

| Съемник стопорных колец | Безопасное извлечение колец из поршневых канавок |

| Деревянный брусок | Аккуратное выталкивание поршней через верх БЦ |

| Чистые контейнеры | Сортировка деталей по цилиндрам |

Как правильно извлечь поршневой палец

Перед извлечением поршневого пальца убедитесь, что поршень надежно зафиксирован в тисках с мягкими губками, предотвращающими деформацию юбки. Очистите канавки стопорных колец от нагара и масляных отложений тонкой отверткой или шилом – наличие загрязнений усложнит демонтаж.

Подготовьте специальные плоскогубцы для стопорных колец (внутренних стопоров), съемник поршневого пальца или оправку подходящего диаметра, а также ветошь. Если палец туго сидит в бобышках поршня или втулке шатуна, потребуется термофен для локального нагрева алюминиевой головки поршня до 80-100°C.

Последовательность демонтажа

- Извлеките стопорные кольца: Кончиками плоскогубцев сожмите концы кольца в канавке и аккуратно выведите его наружу. Действуйте осторожно – кольца склонны к деформации и резкому вылету.

- Прогрейте поршень (при необходимости): Направьте поток горячего воздуха на бобышки поршня 2-3 минуты. Не допускайте перегрева выше 120°C – это может снизить прочность материала.

- Выпрессуйте палец:

- Если палец свободно перемещается – вытолкните его пальцем или деревянной оправкой.

- При заклинивании используйте съемник: закрепите оправку съемника на пальце, аккуратно вращайте винт инструмента до выхода пальца из шатуна.

| Тип крепления пальца | Особенности извлечения |

|---|---|

| Плавающий (с стопорными кольцами) | Обязательно удалите оба кольца перед выпрессовкой |

| Термофитный (горячая посадка) | Требует нагрева поршня в масляной ванне до 200-250°C |

Важно! Маркируйте извлеченные пальца и поршни, если планируется повторное использование – каждый палец прирабатывается к конкретным посадочным местам. Избегайте ударных нагрузок на палец молотком – это повредит зеркало цилиндра или шатун.

Технология демонтажа стопорных колец

Демонтаж стопорных колец обязателен для извлечения поршневого пальца при замене или ремонте поршневой группы. Кольца расположены в канавках бобышек поршня и предотвращают осевое смещение пальца во время работы двигателя.

Перед началом работ убедитесь в наличии специальных пассатижей с узкими загнутыми губками для стопорных колец. Очистите зону вокруг канавок от нагара и загрязнений металлической щеткой, исключая попадание абразива в цилиндр.

Последовательность операций

- Зафиксируйте поршень в мягких тисках через алюминиевые прокладки, исключая деформацию юбки.

- Разведите усики пассатижей, совместив их концы с монтажными ушками кольца.

- Сожмите инструмент равномерным усилием до выхода кольца из посадочной канавки.

- Извлекайте кольцо под углом к оси пальца, контролируя траекторию во избежание неконтролируемого отскока.

Критические ошибки: Использование отверток или шила провоцирует сколы на поршне и потерю колец. Применение чрезмерного усилия ведет к необратимой деформации детали.

| Тип кольца | Особенности демонтажа |

| Внешние (для пальца сквозного типа) | Требуют полного сжатия до выхода из канавки |

| Внутренние (чашечные) | Извлекаются разжимом специальным конусным инструментом |

Извлеченные кольца подлежат обязательной замене даже при отсутствии видимых дефектов – потеря упругости при повторной установке вызывает аварийный разблокировку пальца.

Правила снятия поршневых колец

Перед снятием колец тщательно очистите поршень от нагара и загрязнений, уделяя особое внимание канавкам. Зафиксируйте поршень в тисках с мягкими губками, избегая деформации юбки и перекосов.

Используйте специализированный съемник для поршневых колец – это предотвратит поломку и снизит риск травм. Не применяйте отвертки или щипцы: хрупкие кольца легко ломаются при изгибе или чрезмерном растяжении.

Пошаговая процедура демонтажа

- Определите порядок колец: верхнее компрессионное, второе компрессионное (часто с коническим профилем), маслосъемное с пружинным расширителем.

- Начните с маслосъемного кольца: аккуратно подденьте съемником концы расширителя, затем снимите верхнюю и нижнюю пластины.

- Снимите второе компрессионное кольцо, равномерно разводя концы инструментом на 5-7 мм. Контролируйте усилие – замок не должен деформироваться.

- Снимите верхнее компрессионное кольцо аналогичным способом, избегая контакта с кромкой канавки.

| Тип кольца | Особенности демонтажа | Риски при нарушении |

|---|---|---|

| Верхнее компрессионное | Самый узкий замок, хрупкая кромка | Сколы рабочей поверхности |

| Маслосъемное | Требует разборки на 3 элемента | Деформация расширителя |

Снятые кольца сложите в промаркированные контейнеры по цилиндрам. Запрещено использовать кольца с трещинами или износом замка свыше 0.15 мм – их необходимо заменить.

Дефектовка заменяемых поршней

Тщательный визуальный осмотр поверхности поршня обязателен. Исключают глубокие задиры на юбке, прогар днища, трещины в зоне канавок колец и отверстия под палец. Особое внимание уделяют состоянию маслосъемных отверстий – их закоксовывание недопустимо. Наличие сколов, следов перегрева (синие пятна) или деформации – признаки брака.

Замеряют диаметр юбки микрометром в строго заданных производителем точках, сравнивая с номинальным размером. Проверяют овальность и конусность юбки по вертикальной/горизонтальной осям. Отклонения более 0,02-0,04 мм указывают на критический износ. Канавки под кольца контролируют щупом на увеличение зазора с кольцом – превышение 0,15 мм требует замены.

Ключевые параметры контроля

- Состояние канавок:

- Задиры, ступенчатый износ стенок

- Зазор кольца в канавке (вертикальный)

- Отверстие под палец:

- Овальность (проверяется нутромером)

- Царапины, задиры, конусность

- Бобышки:

- Трещины в зоне фиксации стопорных колец

- Деформация посадочных поверхностей

| Дефект | Метод выявления | Допустимый предел |

|---|---|---|

| Износ юбки | Микрометр в 3-х сечениях | ≤ 0,03 мм от номинала |

| Зазор кольца в канавке | Набор щупов | ≤ 0,15 мм |

| Овальность отверстия под палец | Нутромер | ≤ 0,01 мм |

Поршни с необратимыми дефектами утилизируют. При сомнениях в геометрии выполняют сопрягаемую проверку с шатуном – пальцы должны входить в бобышки без заклинивания. Отбраковывают экземпляры с любыми следами ремонта (наплавка, рихтовка) – такие детали не обеспечивают ресурс двигателя.

Определение пригодности шатуна

Шатун подвергается комплексной диагностике после демонтажа и очистки. Основные критерии включают отсутствие трещин, деформаций и критического износа втулок верхней головки и шатунных вкладышей. Обязательно проверяется состояние резьбовых отверстий под болты крышки.

Искривление стержня шатуна – абсолютный критерий браковки. Для выявления деформаций используют контрольную плиту с оправками: измеряют отклонение от параллельности осей верхней и нижней головок. Превышение допустимых значений изгиба или кручения требует замены детали.

Ключевые параметры проверки

- Визуальный осмотр:

- Трещины (особенно у переходов головок к стержню)

- Деформации, задиры на рабочих поверхностях

- Износ отверстий под палец и вкладыши

- Измерение геометрии:

- Радиальный зазор в шатунной шейке коленвала

- Зазор в соединении с поршневым пальцем

- Соосность головок (допуск изгиба ≤ 0.05 мм на 100 мм длины)

- Контроль посадочных мест:

- Целостность и правильность формы постелей вкладышей

- Отсутствие задиров на боковых поверхностях нижней головки

- Состояние резьбы шатунных болтов

| Параметр | Метод контроля | Допустимое значение |

|---|---|---|

| Изгиб стержня | Калибр-оправки на плите | ≤ 0.05 мм/100 мм |

| Кручение стержня | Калибр-оправки на плите | ≤ 0.08 мм/100 мм |

| Диаметр отверстия под палец | Нутромер | По спецификации производителя |

Шатуны с трещинами любой локализации не подлежат ремонту. При износе втулок или посадочных мест под вкладыши допустима расточка/замена втулок, но только если геометрия стержня соответствует нормам. Повторно используются исключительно шатунные болты, соответствующие техническим требованиям по растяжению.

Критерии выбора новых поршней

Точное соответствие геометрическим параметрам двигателя – основной фактор выбора. Диаметр поршня должен строго соответствовать расточенным цилиндрам с учётом тепловых зазоров, указанных производителем двигателя. Неверный подбор ведёт к задирам, повышенному расходу масла или потере компрессии.

Материал и технология изготовления определяют надёжность под нагрузкой. Для стандартных двигателей применяют литые алюминиевые сплавы, для форсированных или работающих в экстремальных условиях – кованые аналоги, выдерживающие повышенные температуры и детонацию.

Ключевые характеристики для оценки

- Компрессионная высота – расстояние от оси пальца до днища. Ошибка вызывает изменение степени сжатия и контакт с клапанами.

- Конструкция юбки:

- Полная юбка – лучше стабильность в стандартных моторах

- Т-образная – снижает трение в высокооборотных двигателях

- Тип и количество маслосъёмных/компрессионных колец – должно соответствовать канавкам на поршне и условиям эксплуатации.

| Критерий | Варианты исполнения | Рекомендации по применению |

|---|---|---|

| Форма днища | Плоская, выпуклая, вогнутая | Зависит от камеры сгорания и расположения клапанов |

| Посадка поршневого пальца | Плавающая, фиксированная | Плавающий тип – стандарт для современных ДВС |

| Покрытие юбки | Оловянное, графитовое, без покрытия | Антифрикционные покрытия снижают износ при обкатке |

Обязательная проверка балансировки – вес поршней в комплекте не должен отличаться более чем на 2-3 грамма. Дисбаланс вызывает вибрации и ускоренный износ коленвала.

Обработка поверхности цилиндров под установку

Перед монтажом новых поршней обязательна тщательная подготовка внутренних стенок цилиндров. Необработанная поверхность приводит к ускоренному износу компрессионных колец и маслосъемных колпачков, снижению компрессии и повышенному расходу масла. Качество обработки напрямую влияет на герметичность камеры сгорания и долговечность двигателя.

Основные задачи включают устранение эллипсности, конусности и задиров, оставшихся после предыдущей эксплуатации. Обязательно контролируется диаметр цилиндров в соответствии с ремонтным размером новых поршней. Допуск параллельности стенок не должен превышать 0,015 мм на всей длине хода поршня.

Технологические этапы обработки

- Дефектовка гильз: Замер микрометром в 4 поясах по высоте (зоны ВМТ/НМТ) и 2 направлениях (поперек/вдоль коленвала)

- Хонингование: Создание сетки микрорисок под углом 50-60° для удержания масла

- Грубая обработка: абразивные камни зернистостью 120-180 мкм

- Финишная полировка: алмазные бруски 400-600 мкм

- Промывка: Удаление абразивной пыли керосином с последующей продувкой сжатым воздухом

| Параметр | Норматив | Инструмент контроля |

| Шероховатость Ra | 0,4-0,8 мкм | Профилометр |

| Зазор поршень-цилиндр | 0,03-0,05 мм | Нутромер + микрометр |

| Допуск овальности | ≤ 0,01 мм | Трехточечный нутромер |

После обработки на стенках запрещено оставлять отпечатки пальцев – кожные выделения провоцируют коррозию. Перед сборкой рекомендована финальная протирка безворсовой салфеткой, смоченной в моторном масле. Несоблюдение угла хонингования ведет к закоксовыванию маслосъемных колец в канавках поршня.

Подготовка поршней перед монтажом

Тщательная подготовка поршней является критически важным этапом перед их установкой в блок цилиндров. Пренебрежение этим процессом может привести к преждевременному износу, задирам на зеркале цилиндров, повышенному расходу масла и даже поломке двигателя.

Подготовка включает в себя несколько обязательных процедур, направленных на обеспечение правильной посадки деталей, оптимальных тепловых зазоров и надежной работы узла в условиях высоких температур и нагрузок.

Основные этапы подготовки

Перед монтажом необходимо выполнить следующие действия:

- Очистка: Тщательно удалить все следы абразивной пыли, стружки, защитной смазки или консерванта из масляных каналов в бобышках, канавок под поршневые кольца и с поверхности самого поршня. Используйте чистый ветошь и растворитель, не оставляющий волокон.

- Контроль размеров и состояния:

- Проверить диаметр поршня в плоскости, перпендикулярной поршневому пальцу, на указанном производителем расстоянии от днища. Сравнить с диаметром цилиндра и номинальным зазором.

- Осмотреть поверхность поршня (особенно юбку и канавки под кольца) на отсутствие царапин, забоин, трещин.

- Убедиться в чистоте и отсутствии заусенцев в отверстиях под поршневой палец.

- Подбор и установка поршневых колец:

- Проверить боковой зазор (зазор в канавке поршня) для каждого кольца с помощью щупа.

- Проверить замковый зазор (тепловой зазор в замке) каждого кольца, установив его в калиброванный цилиндр или соответствующую часть блока цилиндров и измерив щупом.

- Установить кольца на поршень в правильной последовательности и ориентации (обычно метки "Top" или "T" должны быть обращены к днищу поршня). Соблюдать порядок установки колец (маслосъемные снизу, компрессионные сверху).

- Расположить замки колец в соответствии со схемой производителя (обычно со смещением на 90-120 градусов относительно друг друга и осей поршня).

- Проверка и установка поршневого пальца:

- Убедиться в чистоте пальца и отверстий в поршне и шатуне.

- Проверить посадку пальца в бобышках поршня (должен входить плотно от руки или с легким нагревом поршня, в зависимости от типа).

- Проверить зазор пальца в верхней головке шатуна.

- Смазать палец моторным маслом перед установкой.

- Определение направления установки: Четко определить правильную ориентацию поршня в цилиндре. Ориентироваться по:

- Метке на днище (стрелка, надпись "FRONT"), которая должна быть направлена к передней части двигателя.

- Смещению оси пальца относительно центра поршня (если есть).

- Форме выемок под клапаны (в высокофорсированных двигателях).

- Расположению масляной форсунки охлаждения (если есть).

- Смазка: Обильно смазать моторным маслом:

- Поршневой палец и отверстия в бобышках поршня и верхней головке шатуна.

- Юбку поршня и поршневые кольца по всей окружности.

- Стенки цилиндра.

Контроль зазоров перед окончательной сборкой является обязательным. Используйте данные спецификации двигателя:

| Зазор | Типичный диапазон | Инструмент |

|---|---|---|

| Поршень-цилиндр | 0.02 - 0.05 мм* | Микрометр, нутромер |

| Боковой (в канавке) | 0.04 - 0.15 мм | Щуп |

| Замковый (в цилиндре) | 0.20 - 0.50 мм | Щуп |

| Поршневой палец (в бобышке) | 0.005 - 0.015 мм | Микрометр |

*Конкретные значения строго по спецификации производителя для данной модели двигателя и ремонтного размера.

Особенности установки новых колец

Перед монтажом новых колец тщательно очистите канавки поршня от нагара и отложений. Используйте мягкий инструмент, чтобы исключить повреждение зеркала цилиндров или пазов. Убедитесь в отсутствии заусенцев на кромках канавок – при необходимости аккуратно обработайте их надфилем.

Контролируйте зазоры в замках колец щупом согласно спецификации производителя двигателя. Несоответствие зазора (слишком малое или избыточное) приведет к задирам цилиндров или падению компрессии. Размещайте замки колец строго в шахматном порядке относительно друг друга для предотвращения прорыва газов.

Ключевые этапы монтажа

- Расположение колец: Устанавливайте маслосъемные кольца первыми (сначала расширитель, затем верхний и нижний горизонтальные элементы). Компрессионные монтируйте снизу вверх – сначала нижнее, потом верхнее.

- Ориентация: Следуйте маркировке на кольцах (надписям "Top" или "Верх"). Отсутствие маркировки требует монтажа фаской вверх либо по заводской схеме.

- Раскрытие замка: При надевании используйте специнструмент для разведения замка. Запрещено растягивать кольца пальцами более чем на 10% от диаметра – возможна деформация.

| Тип кольца | Допустимый зазор в замке (мм) | Угол смещения относительно соседей |

|---|---|---|

| Верхнее компрессионное | 0.25–0.45 | 120° |

| Нижнее компрессионное | 0.20–0.40 | 120° |

| Маслосъемное | 0.15–0.35 | 90° от компрессионных |

После установки проверьте свободное вращение колец в пазах пальцем. Затрудненный ход свидетельствует о деформации или загрязнении канавок. Смажьте кольца и стенки цилиндров моторным маслом перед финальной сборкой.

Правила раскрытия замков поршневых колец

Замки поршневых колец должны быть правильно ориентированы относительно друг друга и элементов поршневой группы для обеспечения герметичности камеры сгорания. Несоблюдение углов смещения приводит к прорыву газов, повышенному расходу масла и ускоренному износу цилиндропоршневой группы.

Основное правило – исключить совпадение замков по вертикальной оси. Положение стыков регулируется вручную при установке колец в канавки поршня с обязательной проверкой после монтажа шатуна в цилиндр.

Ключевые требования

- Смещение относительно пальца

- Запрещено располагать замки в плоскости оси поршневого пальца

- Минимальное расстояние от замка до бобышек пальца – 30°

- Угловое распределение

- Для 3-колец: смещение на 120° друг относительно друга

- Для 2-колец: смещение строго на 180°

- Избегание критических зон

- Не допускается расположение напротив форсунок охлаждения

- Исключить позиционирование в зоне максимального износа гильзы

| Тип кольца | Допустимый сектор | Запретная зона |

|---|---|---|

| Верхнее компрессионное | 45-60° от пальца | Плоскость качания шатуна |

| Маслосъемное | 30-45° от пальца | Напротив дренажных отверстий |

Проверку осуществляют через окна в гильзе или эндоскопом после предварительной прокрутки коленвала. Ориентация меток "TOP" на кольцах всегда соответствует направлению к днищу поршня.

Смазывание элементов поршневой группы

Смазывание критически снижает трение между поршнем, кольцами и стенками цилиндра, предотвращая задиры и преждевременный износ. Масляная пленка отводит тепло от нагретых деталей, обеспечивает уплотнение колец и гасит ударные нагрузки при работе двигателя.

Масло подается к поршневой группе комбинированно: разбрызгиванием через нижнюю головку шатуна, струйным впрыском из форсунок коленвала и капельной подачей через каналы в шатуне. Кольца распределяют смазку по юбке поршня и стенкам цилиндра, излишки снимаются маслосъемным кольцом.

Ключевые аспекты смазки

- Поршневой палец: смазывается под давлением через канал в верхней головке шатуна, требует постоянного потока масла для предотвращения заклинивания

- Компрессионные кольца: работают в условиях граничного трения, масляный клин формируется на ходу поршня вниз

- Маслосъемное кольцо: регулирует толщину масляной пленки (оптимально 1-5 микрон), избыток смазки вызывает нагар и коксование

Недостаточная смазка проявляется характерными рисками на зеркале цилиндра, оплавлением поршневых канавок и залеганием колец. Использование несоответствующего масла по вязкости или классу API провоцирует масляное голодание при высоких оборотах.

Сборка шатунно-поршневого узла

Перед сборкой тщательно очистите все компоненты от абразивных частиц и остатков старой смазки. Убедитесь в отсутствии задиров на юбке поршня, стенках цилиндра и шатунных вкладышах. Проверьте геометрию шатуна и зазор в поршневом пальце.

Обязательно смажьте моторным маслом стенки цилиндров, поршневые кольца, палец и шатунные вкладыши. Соблюдайте маркировку положения поршня (стрелка или "FRONT" на днище) и метки шатуна (выступ или цифра со стороны распредвала).

Порядок сборки

- Установите поршневые кольца с соблюдением углов развода:

- Верхнее компрессионное кольцо – 120° от оси пальца

- Нижнее компрессионное – 60°

- Маслосъемное – 30°

- Вставьте поршневой палец в бобышки поршня через головку шатуна, используя термонагрев поршня (≈150°C) или механический съемник.

- Закрепите палец стопорными кольцами, убедившись в их полной посадке в канавках.

- Затяните гайки шатунных болтов динамометрическим ключом в два этапа:

Предварительная затяжка 20-30 Н·м Финишная затяжка 45-60 Н·м + доворот на 90°

Правила запрессовки поршневого пальца

Запрессовка поршневого пальца требует строгого соблюдения технологии для исключения повреждений деталей и обеспечения надежной работы двигателя. Нарушение правил приводит к перекосу пальца, задирам цилиндров или разрушению поршневой группы.

Обязательно используйте специализированный инструмент: пресс с регулируемым усилием, температурную камеру для нагрева поршня, направляющие оправки и индикаторные приборы для контроля соосности. Применение кустарных методов запрещено.

Технологическая последовательность

- Термическая подготовка:

- Нагрев поршня в печи до 60-80°C для расширения посадочных отверстий

- Охлаждение пальца в криокамере до -15°C (при наличии оборудования)

- Смазка контактных поверхностей:

- Нанесение молибденовой смазки на палец и бобышки

- Использование только рекомендованных производителем составов

- Ориентация деталей:

- Совмещение меток на поршне и шатуне

- Контроль соосности отверстий индикатором перед запрессовкой

Процесс запрессовки выполняется гидравлическим прессом с усилием, указанным в технической документации двигателя. Палец вводится строго перпендикулярно оси поршня через калиброванную оправку. Запрещено:

- Применение ударных нагрузок (молоток, киянка)

- Нагрев открытым пламенем

- Использование несоответствующих оправок

После установки проверяется:

| Параметр | Метод контроля |

| Свободное вращение | Ручная прокрутка пальца в бобышках |

| Осевой люфт | Измерение щупом (0.01-0.05 мм) |

| Посадочное усилие | Динамометрический контроль (3-5 кгс) |

Требования к установке стопорных колец

Правильная фиксация стопорных колец критична для предотвращения осевого смещения поршневого пальца в бобышках поршня. Нарушение технологии установки ведет к выпадению кольца, задирам цилиндра и полному разрушению двигателя.

Конструкция стопорных колец требует строгого соблюдения ориентации при монтаже. Замок кольца всегда должен быть направлен вверх (к днищу поршня) – это обеспечивает равномерное распределение нагрузок и исключает самопроизвольное раскрытие в процессе работы.

Ключевые правила монтажа

- Беззазорная посадка – кольцо должно полностью входить в канавку поршня без выступающих частей.

- Контроль упругости – запрещается использование колец со следами деформации или потерей пружинящих свойств.

- Инструментальный монтаж – установка ТОЛЬКО специализированными щипцами, исключающими перекос и повреждение.

Опасные ошибки

- Растягивание кольца пассатижами (приводит к необратимой деформации).

- Установка замком вниз (вызывает раскрытие под нагрузкой).

- Повторное использование старых колец (теряют упругость после демонтажа).

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Зазор в канавке | 0.01-0.08 мм | Вибрация, выпадение кольца |

| Выступ над канавкой | 0.3-0.5 мм | Зацеп за гильзу, разрушение |

Важно: после установки проверить свободное вращение пальца рукой – движение должно быть плавным без заклиниваний. Обязательна замена стопоров при любом ремонте поршневой группы.

Установка поршня в цилиндр: техника выполнения

Перед установкой тщательно очистите зеркало цилиндра от загрязнений и нанесите тонкий слой чистого моторного масла. Проверьте правильность расположения поршневых колец: замки должны быть разведены согласно схеме производителя (обычно под углом 120° или 180° относительно друг друга), а маслосъемные кольца – корректно собраны.

Убедитесь, что метка на днище поршня (стрелка, надпись "FRONT" или выточка) ориентирована строго в сторону передней части двигателя. Неправильная установка вызовет задиры и повреждение деталей из-за смещения канавок клапанов или смещения отверстия под палец.

Этапы монтажа

- Наденьте стяжку для поршневых колец на поршень и равномерно затяните её до полного сжатия колец. Контролируйте, чтобы кольца не выступали за пределы канавок.

- Аккуратно введите юбку поршня в цилиндр, совместив его ось с осью блока. Держите поршень строго перпендикулярно плоскости блока цилиндров.

- Лёгкими постукиваниями деревянной рукояткой молотка через оправку осадите поршень вниз. Прилагайте усилие только по оси поршневого пальца или центру днища. Запрещено бить по краям!

- После прохода колец в цилиндр снимите стяжку. Продолжайте движение поршня до достижения нижней мёртвой точки (НМТ), следя за плавностью хода.

- Проверьте свободный проворот шатуна на шатунной шейке коленвала после фиксации крышки шатуна с требуемым моментом затяжки.

Критические ошибки:

- Перекос поршня при входе в цилиндр → залом колец

- Удары металлическим инструментом по юбке → деформация

- Отсутствие смазки на стенках цилиндра → сухое трение

Необходимость приработки после замены поршней

После установки новых поршней или колец между сопрягаемыми деталями (поршень, кольца, стенки цилиндров) остаются микроскопические неровности поверхности. Эти шероховатости при непосредственном контакте под нагрузкой провоцируют интенсивное трение и локальный перегрев, способный вызвать задиры и ускоренный износ.

Приработка обеспечивает постепенное сглаживание микрорельефа поверхностей без критических нагрузок. Это формирует оптимальный зазор, улучшает герметичность камеры сгорания и создает стабильную масляную пленку между трущимися парами. Игнорирование этого этапа резко снижает ресурс двигателя.

Ключевые аспекты процесса

Основные принципы правильной приработки:

- Контроль оборотов: избегайте длительной работы на постоянных оборотах, особенно низких (масляное голодание) или предельно высоких.

- Постепенное наращивание нагрузки: первые 500-1000 км исключите буксировку, движение с полной загрузкой и резкие ускорения.

- Прогрев двигателя: перед поездкой всегда прогревайте мотор до рабочей температуры на холостом ходу (минимум 3-5 минут).

Рекомендуемый режим езды на период обкатки:

| Пробег (км) | Макс. скорость | Допустимые обороты |

|---|---|---|

| 0-300 | 60 км/ч | до 2500 об/мин |

| 300-800 | 90 км/ч | до 3500 об/мин |

| 800-1500 | 110 км/ч | до 4500 об/мин |

Обязательно замените моторное масло и фильтр после первых 500 км пробега – в жидкости скапливается металлическая стружка от притирки поверхностей. Последующая замена – согласно регламенту производителя.

Контрольные замеры после сборки двигателя

После полной сборки силового агрегата, но до его установки в автомобиль и первого запуска, обязательны контрольные замеры критически важных параметров. Эти проверки направлены на выявление возможных ошибок сборки, гарантируют соответствие зазоров техническим требованиям производителя и предотвращают серьёзные поломки при запуске.

Основное внимание уделяется проверке свободного вращения коленчатого вала, зазорам в кривошипно-шатунном механизме и поршневой группе, а также надёжности крепления всех узлов. Игнорирование этого этапа существенно повышает риск заклинивания двигателя, повреждения деталей и необходимости дорогостоящего ремонта сразу после сборки.

Ключевые проверяемые параметры

1. Проверка проворачивания коленчатого вала:

- Коленчатый вал должен проворачиваться вручную (с помощью ключа за болт крепления шкива) плавно, без заеданий и ощутимых усилий по всему ходу вращения.

- Любые затруднения или "мёртвые точки" свидетельствуют о проблеме (неправильная установка вкладышей, деформация, попадание посторонних предметов, ошибка в затяжке коренных крышек).

2. Измерение тепловых зазоров:

- Поршневой палец: Проверяется зазор между пальцем и бобышками поршня (обычно 0.01-0.03 мм), а также зазор в шатунной головке (0.02-0.05 мм). Измеряется нутромером или специальными калибрами.

- Кольца в канавках поршня: Осевой зазор (между кольцом и стенкой канавки поршня) измеряется щупом. Превышение нормы ведёт к повышенному расходу масла ("масложор"), уменьшение – к заклиниванию колец.

- Зазор в замке поршневых колец: Кольцо устанавливается в цилиндр (выравнивается поршнем без колец) и замеряется щупом зазор в замке. Недопустимо как слишком большое (прорыв газов, падение компрессии), так и слишком маленькое (риск поломки кольца) значение.

3. Осевой люфт коленчатого вала:

- Измеряется индикатором часового типа при помощи монтажки, которой перемещают вал вдоль оси. Люфт должен строго соответствовать спецификации двигателя (обычно в пределах 0.05-0.18 мм для легковых авто).

- Недостаточный люфт вызывает перегрев и задиры упорных поверхностей, избыточный – стуки и вибрации.

4. Радиальные зазоры в коренных и шатунных подшипниках:

- Измеряются с помощью калибровочной проволоки (пластиковой лески) или индикаторным нутромером при снятых крышках (перед окончательной затяжкой).

- Зазор критичен для образования масляного клина. Слишком малый зазор ведет к масляному голоданию и задирам, слишком большой – к стукам и падению давления масла.

5. Проверка момента затяжки:

- Повторный контроль динамометрическим ключом момента затяжки всех критичных резьбовых соединений: головки блока цилиндров, крышек коренных и шатунных подшипников, маховика/шкива коленвала, болтов шатунов.

| Параметр | Типичный диапазон зазоров (мм) | Инструмент для замера |

|---|---|---|

| Осевой зазор поршневого кольца | 0.02 - 0.08 | Щуп |

| Зазор в замке кольца | 0.15 - 0.45 | Щуп |

| Зазор палец-бобышка поршня | 0.01 - 0.03 | Нутромер |

| Радиальный зазор в шатунном подшипнике | 0.02 - 0.05 | Калибровочная проволока / Нутромер |

| Осевой люфт коленвала | 0.05 - 0.18 | Индикатор |

Обязательным завершающим этапом является повторная проверка проворачивания коленвала после всех замеров и окончательной затяжки. Только убедившись в плавности хода и соответствии всех зазоров спецификациям, можно приступать к установке двигателя на автомобиль и его первому запуску.

Особенности замены поршней без снятия двигателя

Замена поршней без демонтажа силового агрегата требует снятия головки блока цилиндров (ГБЦ) и поддона картера для доступа к кривошипно-шатунному механизму. Необходимо последовательно выводить каждый поршень в верхнюю мертвую точку (ВМТ), откручивать шатунные болты и извлекать поршни с шатунами через цилиндры сверху. Теснота моторного отсека критически ограничивает рабочее пространство, особенно в автомобилях с поперечным расположением двигателя.

Обязательной является фиксация коленчатого вала от проворачивания при откручивании шатунных гаек, а также маркировка всех деталей перед разборкой для сохранения ориентации и позиции. Требуется тщательная очистка посадочных мест от нагара и грязи перед установкой новых поршней, чтобы исключить перекосы. После сборки необходима проверка компрессии и контроль уровня масла.

Критические требования и ограничения

- Доступ к шатунным болтам возможен только после полного демонтажа масляного поддона и маслоприемника

- Обязательная замена всех прокладок (ГБЦ, поддона, клапанной крышки) и болтов ГБЦ

- Необходимость дефектовки цилиндров на предмет эллипсности и задиров без извлечения блока

- Риск падения стружки в картер при откручивании шатунных крышек

| Преимущества | Недостатки |

|---|---|

| Экономия времени на демонтаж/монтаж двигателя | Ограниченный доступ к нижней части блока цилиндров |

| Сохранение заводской центровки агрегата | Высокий риск загрязнения масляных каналов |

| Минимизация риска повреждения навесного оборудования | Невозможность расточки блока цилиндров при необходимости |

Ошибки при установке поршней новичками

Неправильная ориентация поршня в цилиндре – частая проблема. На большинстве поршней есть метка (стрелка, выемка или надпись), которая должна быть направлена строго в сторону носка коленчатого вала. Игнорирование этой метки приводит к некорректной работе газораспределительного механизма, ударам клапанов и разрушению деталей.

Недосмотр за положением поршневых колец критичен. Замки колец должны быть равномерно разведены вокруг окружности поршня (обычно под углом 120-180° друг к другу) и никогда не совпадать по вертикали. Пренебрежение этим правилом вызывает прорыв газов, падение компрессии и повышенный расход масла.

- Неправильная установка колец – компрессионные кольца (особенно конические или с фаской) имеют верх и низ. Монтаж вверх ногами резко снижает их эффективность. Маслосъемное кольцо часто собирают с перекосом или без дистанцирующих расширителей.

- Отсутствие смазки – юбку поршня, стенки цилиндра и поршневой палец обязательно покрывают слоем моторного масла перед сборкой. Сухая сборка гарантирует задиры при первом запуске.

- Применение грубой силы – попытки запрессовать поршень в цилиндр ударами через деревянный брусок или без стяжки для колец. Результат: сломанные кольца, царапины на юбке или зеркале цилиндра.

- Неправильный зазор – отказ от проверки теплового зазора в замках поршневых колец щупом. Слишком маленький зазор вызывает заклинивание при нагреве, слишком большой – потерю компрессии.

- Перепутывание шатунов – установка поршней с шатунами не на свои цилиндры (нарушение парности) или с переворотом крышек. Это нарушает соосность и ведет к ускоренному износу вкладышей.

| Ошибка | Последствие |

| Загрязнение посадочных канавок | Кольца не садятся на место, теряют подвижность |

| Неконтролируемая затяжка болтов шатуна | Деформация вкладышей, проворот, задир коленвала |

Список источников

При подготовке материалов о поршнях двигателей внутреннего сгорания использовались специализированные технические издания и документация производителей. Основное внимание уделялось конструктивным особенностям, технологиям ремонта и современным стандартам установки.

Ниже приведены ключевые источники, содержащие детальные сведения о принципах работы, диагностике неисправностей и процедурах замены поршневой группы. Актуальные данные по допускам и параметрам взяты из официальных руководств.

Техническая литература и стандарты

- Руководства по ремонту двигателей ведущих автопроизводителей (Volkswagen, Toyota, GAZ)

- Устройство автомобиля (учебники для автотехникумов под ред. В.К. Вахламова)

- ГОСТ Р 53639-2009 "Двигатели внутреннего сгорания. Поршни. Технические условия"

- Профессиональные журналы "Автосервис" и "За рулём" (архивные выпуски)

- Специализированные справочники: "Конструкция и расчёт автомобильных двигателей" (Н.И. Иванченко)

- Инструкции по дефектовке ЦПГ от производителей запчастей (Mahle, Kolbenschmidt)

- Методические пособия НИИ Автопрома по диагностике тепловых зазоров