Поршневой двигатель внутреннего сгорания - что это, виды и как работает

Статья обновлена: 01.03.2026

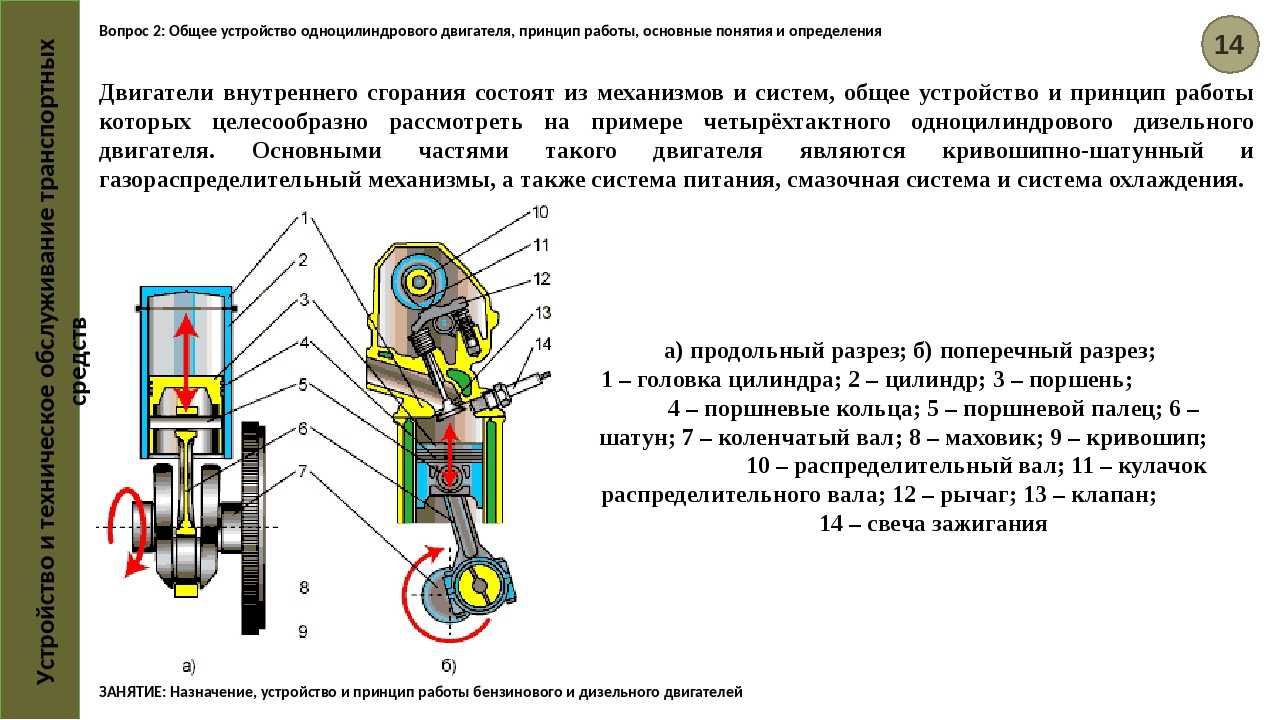

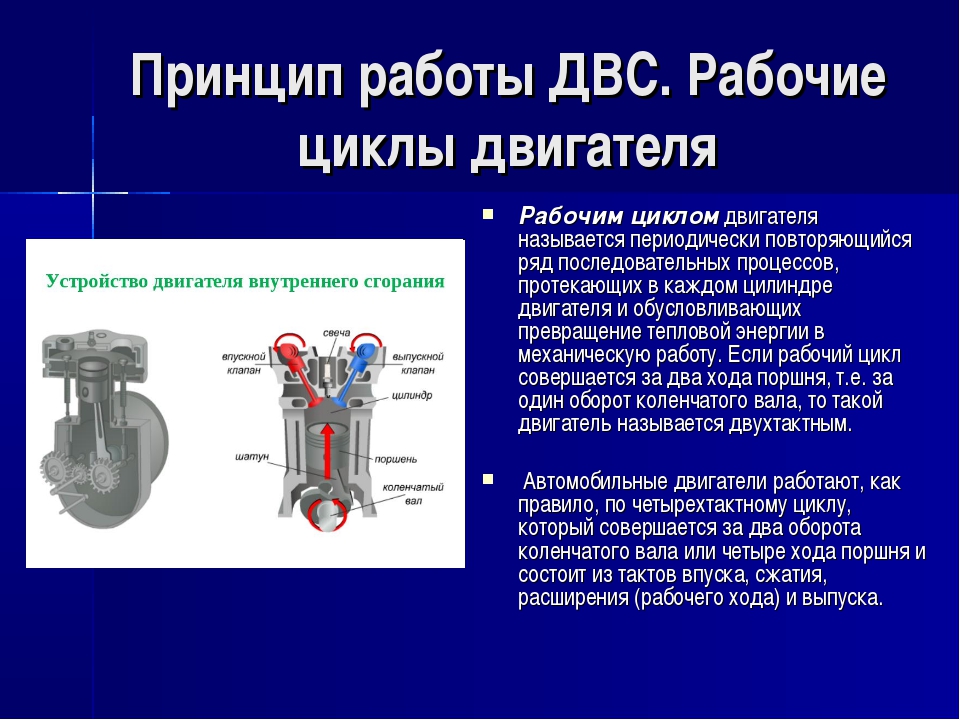

Поршневой двигатель внутреннего сгорания представляет собой тепловую машину, преобразующую химическую энергию топлива в механическую работу. Это сложное техническое устройство служит основным силовым агрегатом для большинства современных транспортных средств.

Статья рассматривает ключевые аспекты конструкции и функционирования ДВС: строгое определение понятия, общепринятую классификацию по различным признакам, а также фундаментальные физические принципы работы поршневых двигателей разных типов. Анализ охватывает основные рабочие циклы и конструктивные особенности, определяющие эффективность преобразования энергии.

Отличие ДВС от двигателей внешнего сгорания

Ключевое различие заключается в месте протекания реакции горения топлива. В двигателях внутреннего сгорания (ДВС) процесс сжигания топливно-воздушной смеси происходит непосредственно внутри рабочей камеры (цилиндра). В двигателях внешнего сгорания топливо сжигается за пределами основного рабочего контура, а полученная тепловая энергия передается рабочему телу через теплообменные поверхности.

Эта принципиальная разница определяет конструктивные особенности и характеристики агрегатов. В ДВС расширяющиеся газы от сгорания напрямую воздействуют на подвижные элементы (поршни), преобразуя тепловую энергию в механическую работу. В двигателях внешнего сгорания рабочее тело (пар, газ) получает тепло через стенки теплообменника и циркулирует в замкнутом контуре, не контактируя с продуктами горения.

Сравнительные характеристики

| Критерий | ДВС | Двигатель внешнего сгорания |

|---|---|---|

| Место сгорания | Внутри рабочего цилиндра | Во внешней камере сгорания |

| Рабочее тело | Продукты сгорания топлива | Отдельный теплоноситель (пар, газ) |

| Теплообмен | Не требуется | Обязателен (парогенератор, нагреватель) |

| Примеры | Бензиновые, дизельные, газовые двигатели | Паровая машина, двигатель Стирлинга |

| Особенности | Высокая удельная мощность, быстрый запуск | Меньший шум, работа на любом топливе |

Конструкция ДВС исключает необходимость промежуточных теплообменных устройств, что обеспечивает компактность и высокий КПД. Однако такие двигатели чувствительны к качеству топлива и требуют сложных систем очистки выхлопных газов. Двигатели внешнего сгорания обладают большей топливной универсальностью и экологичностью, но проигрывают в массогабаритных показателях из-за обязательного наличия котлов или регенераторов.

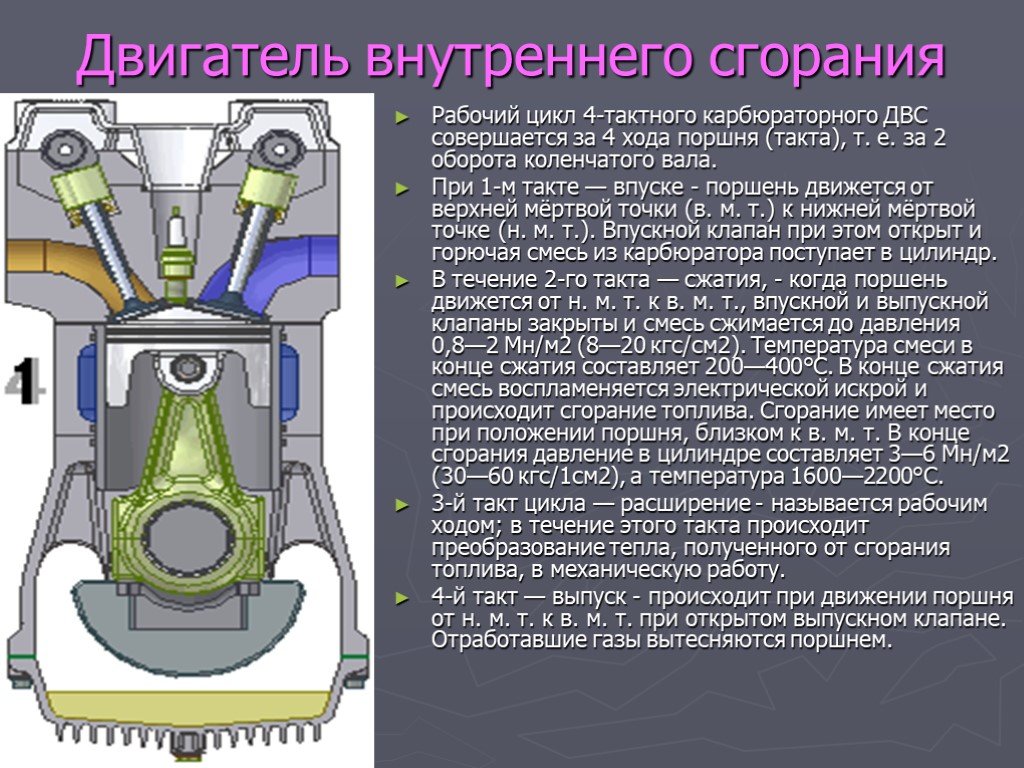

Ключевые конструктивные элементы: основа агрегата

Цилиндро-поршневая группа (ЦПГ) образует герметичную камеру сгорания и преобразует энергию расширения газов в механическое движение. Основные компоненты включают гильзу цилиндра, обеспечивающую направление движения поршня, сам поршень с компрессионными и маслосъёмными кольцами, а также шатун, передающий усилие на коленчатый вал.

Кривошипно-шатунный механизм (КШМ) трансформирует возвратно-поступательное движение поршня во вращение коленчатого вала. Коленвал воспринимает усилие через шатунные шейки, а коренные шейки обеспечивают его фиксацию в картере двигателя через подшипники скольжения. Маховик, закреплённый на конце вала, сглаживает неравномерность крутящего момента.

Дополнительные системы обеспечения

Газораспределительный механизм (ГРМ) синхронизирует впуск топливно-воздушной смеси и выпуск отработавших газов. Конструктивно включает:

- Распределительный вал с кулачками, задающими фазы

- Клапаны (впускные/выпускные) с пружинами

- Привод ГРМ (цепной, ременной или шестерёнчатый)

- Толкатели и коромысла (в OHV-схемах)

| Блок цилиндров | Литая основа двигателя с каналами системы охлаждения и точками крепления навесных агрегатов |

| Головка блока цилиндров (ГБЦ) | Формирует камеры сгорания, интегрирует клапаны ГРМ и свечи зажигания |

| Картер | Резервуар для моторного масла и опора коленчатого вала |

Система смазки снижает трение сопряжённых деталей циркуляцией масла под давлением через сеть каналов и фильтрующих элементов. Герметичность подвижных соединений обеспечивается сальниками и прокладками, критически важными для предотвращения утечек рабочих жидкостей.

Классификация по типу рабочего цикла: основной принцип разделения

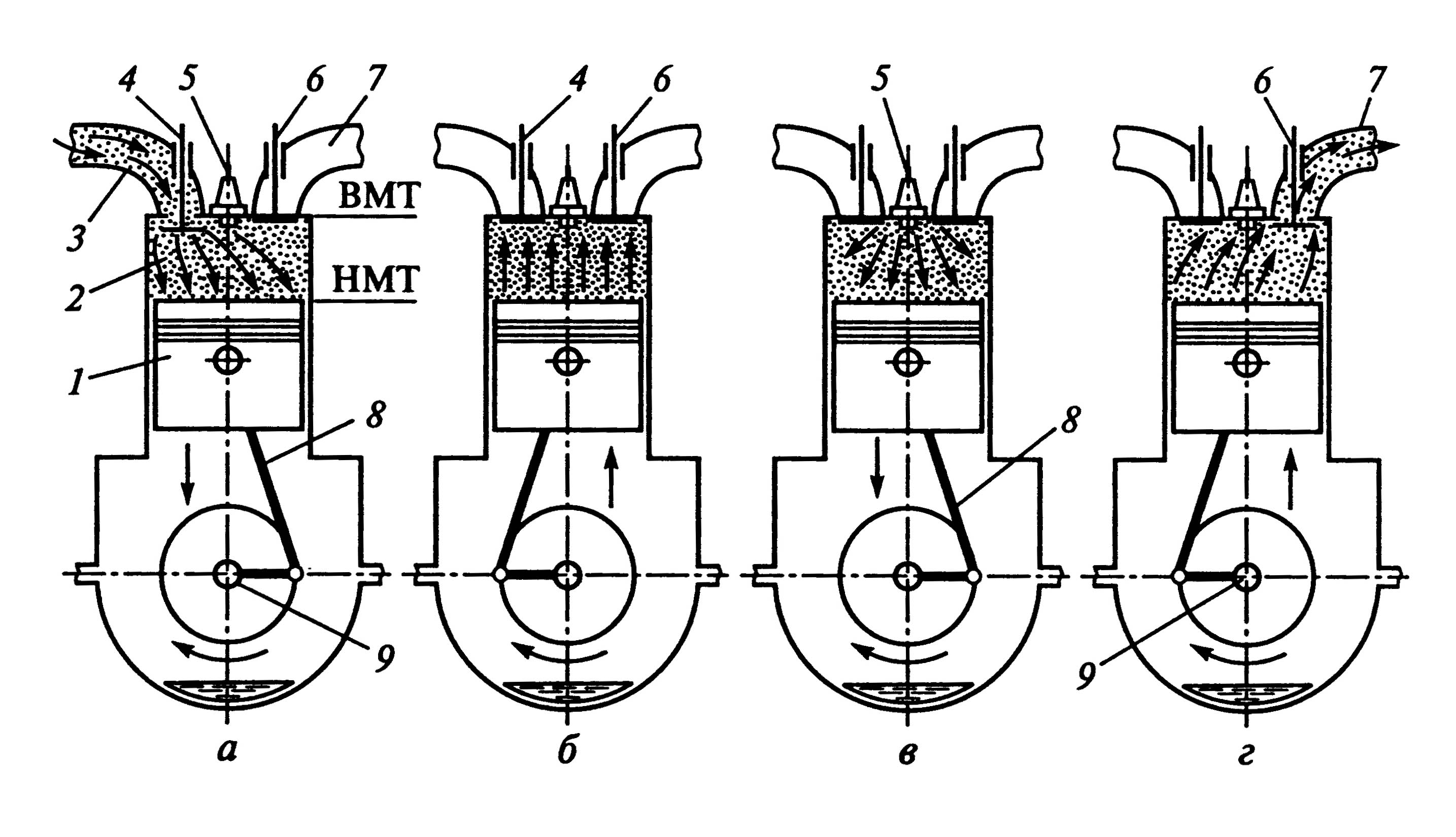

Рабочий цикл двигателя представляет собой последовательность процессов, преобразующих тепловую энергию топлива в механическую работу за определенное количество ходов поршня. Основу классификации составляет различие в организации фаз газообмена и энерговыделения.

Ключевой критерий разделения – число тактов (ходов поршня между мертвыми точками), требуемое для завершения полного цикла. Каждый такт соответствует половине оборота коленчатого вала, а их последовательность строго определяет порядок процессов.

Основные типы циклов:

-

Четырехтактный цикл (цикл Отто/Дизеля):

- Впуск – движение поршня вниз, всасывание топливно-воздушной смеси

- Сжатие – движение поршня вверх, повышение давления и температуры

- Рабочий ход – воспламенение смеси, расширение газов, движение поршня вниз

- Выпуск – движение поршня вверх, удаление отработавших газов

Требует двух полных оборотов коленвала

-

Двухтактный цикл:

- Сжатие и продувка – движение поршня вверх, сжатие смеси + очистка цилиндра и заполнение свежим зарядом

- Рабочий ход и выпуск – воспламенение, расширение газов + выпуск продуктов сгорания

Завершается за один оборот коленвала

| Параметр | Четырехтактный | Двухтактный |

|---|---|---|

| Такты на цикл | 4 | 2 |

| Оборотов коленвала на цикл | 2 | 1 |

| Газораспределение | Клапанное | Щелевое (окна в цилиндре) |

| Система смазки | Под давлением с масляным поддоном | Масло в топливной смеси |

Различия между четырёхтактными и двухтактными двигателями

Принципиальное различие заключается в количестве тактов, составляющих рабочий цикл. Четырёхтактный двигатель выполняет цикл за четыре хода поршня: впуск топливовоздушной смеси, её сжатие, рабочий ход (воспламенение и расширение газов) и выпуск отработавших газов. Двухтактный двигатель объединяет эти процессы в два такта: сжатие совмещается с продувкой цилиндра, а рабочий ход – с выпуском выхлопных газов.

Конструктивные отличия проявляются в системе газораспределения. Четырёхтактные двигатели оснащаются клапанным механизмом (впускные и выпускные клапаны), управляемым распредвалом. В двухтактных двигателях вместо клапанов используются впускные, выпускные и продувочные окна в стенках цилиндра, которые открываются и закрываются самим поршнем при его движении.

Ключевые отличия

| Критерий | Четырёхтактный двигатель | Двухтактный двигатель |

|---|---|---|

| Такты рабочего цикла | 4 такта (2 оборота коленвала) | 2 такта (1 оборот коленвала) |

| Система смазки | Замкнутый контур с масляным поддоном | Масло добавляется в топливо (или отдельный инжектор) |

| Удельная мощность | Ниже (меньше рабочих циклов в единицу времени) | Выше (в 1.5-1.8 раз при равном объёме) |

| Топливная экономичность | Выше (полное сгорание смеси) | Ниже (потери при продувке) |

| Экологичность | Соответствует нормам Евро-5/6 | Выброс несгоревшего масла в выхлопе |

| Вес и сложность | Тяжелее, сложнее (клапанный механизм) | Легче, проще (нет клапанов и распредвала) |

| Типичное применение | Автомобили, грузовики, генераторы | Мотоциклы, бензопилы, лодочные моторы |

Эффективность продувки критична для двухтактных двигателей: свежая смесь выталкивает отработавшие газы через выпускное окно. Часть топлива при этом теряется, снижая КПД. В четырёхтактных двигателях газообмен контролируется клапанами, что минимизирует потери.

Ресурс четырёхтактных двигателей существенно выше благодаря раздельной системе смазки и отсутствию перегрева поршня. Двухтактные требуют частого обслуживания из-за закоксовывания поршневых колец и загрязнения свечей остатками масла в топливе.

ДВС бензиновые: особенности топлива и воспламенения

Бензин – легкое углеводородное топливо с высокой летучестью и низкой температурой самовоспламенения (около 300°C). Ключевая характеристика – октановое число, определяющее стойкость к детонации при сжатии. Стандартные марки (АИ-92, АИ-95, АИ-98) обеспечивают оптимальное горение в зависимости от степени сжатия двигателя.

Воспламенение топливовоздушной смеси осуществляется исключительно принудительно посредством электрической искры. Система зажигания генерирует высоковольтный разряд (15-30 кВ) между электродами свечи в точно рассчитанный момент, предшествующий верхней мертвой точке такта сжатия. Требует гомогенной смеси с соотношением воздуха к топливу ~14.7:1 для эффективного сгорания.

Сравнительные характеристики

| Параметр | Особенности топлива | Особенности воспламенения |

|---|---|---|

| Основное свойство | Октановое число (детонационная стойкость) | Принудительное искровое зажигание |

| Критический фактор | Испаряемость для смесеобразования | Точный момент зажигания (опережение) |

| Риски | Детонация при низком октановом числе | Калильное зажигание при перегреве |

Несоответствие октанового числа степени сжатия вызывает детонацию – взрывное сгорание, разрушающее поршневую группу. Оптимальный момент искрообразования регулируется электронным блоком управления на основе датчиков коленвала, распредвала и детонации, обеспечивая максимальное давление в начале рабочего хода.

Дизельные двигатели: принцип воспламенения от сжатия

В дизельных двигателях воспламенение топливно-воздушной смеси происходит без внешних источников зажигания. Ключевым фактором является экстремальное сжатие воздуха в цилиндре, приводящее к резкому повышению его температуры до значений, превышающих точку самовоспламенения дизельного топлива.

Топливо впрыскивается в камеру сгорания в конце такта сжатия через форсунку под высоким давлением. Мелкодисперсная топливная взвесь мгновенно смешивается с раскалённым воздухом, инициируя самопроизвольное горение. Этот процесс характеризуется отсутствием детонации благодаря постепенному сгоранию порции топлива по мере впрыска.

Ключевые особенности рабочего цикла

- Высокая степень сжатия (18:1–23:1 против 8:1–12:1 в бензиновых ДВС)

- Отсутствие дроссельной заслонки – регулировка мощности осуществляется изменением количества впрыскиваемого топлива

- Образование гетерогенной (неоднородной) топливно-воздушной смеси

| Параметр | Влияние на процесс |

|---|---|

| Давление впрыска | 2000–2500 бар (обеспечивает мелкое распыление) |

| Температура сжатого воздуха | 700–900°C (превышает температуру самовоспламенения солярки ~320°C) |

Фазы сгорания:

- Задержка воспламенения – период между началом впрыска и возгоранием

- Быстрое сгорание – лавинообразное распространение пламени

- Управляемое горение – регулируется продолжительностью впрыска

Эффективность цикла обеспечивается за счёт максимального использования кислорода воздуха и высокой степени расширения газов, что обуславливает превосходный крутящий момент и топливную экономичность дизелей.

Газовые поршневые двигатели: альтернативные виды топлива

Газовые поршневые двигатели (ГПД) представляют собой модификацию традиционных ДВС, адаптированную для работы на газообразном топливе вместо жидкого. Их конструктивная основа аналогична бензиновым или дизельным агрегатам, но включает специализированные системы хранения, подачи и управления газовоздушной смесью. Ключевое отличие – использование горючих газов, что требует изменений в топливной аппаратуре и настройке параметров сгорания.

Переход на газовое топливо обусловлен экологическими и экономическими факторами: снижением выбросов вредных веществ (CO, NOx, сажи), уменьшением эксплуатационных затрат и использованием возобновляемых ресурсов. ГПД сохраняют базовый принцип преобразования тепловой энергии в механическую работу через кривошипно-шатунный механизм, но отличаются характеристиками рабочего цикла и требованиями к топливной системе.

Классификация по типу топлива

Основные виды газового топлива для ГПД:

- Природный газ (метан, CNG/LNG): Сжатый (CNG) или сжиженный (LNG). Основной компонент – метан (CH4). Используется в двигателях с искровым зажиганием. Требует установки газовых редукторов и форсунок.

- Сжиженный нефтяной газ (LPG): Пропан-бутановая смесь. Применяется в модифицированных бензиновых двигателях. Хранится в жидком виде под низким давлением.

- Биогаз/Свалочный газ: Получается при анаэробном разложении органики. Состав варьируется (50-75% метана, CO2, примеси). Требует очистки и адаптации системы подачи.

- Попутный нефтяной газ (ПНГ): Побочный продукт нефтедобычи. Содержит метан, этан, пропан. Необходима стабилизация состава.

- Водород (H2): Экспериментальное направление. Может использоваться в ДВС с искровым зажиганием или в гибридных системах. Сложности: хранение, склонность к детонации.

| Топливо | Тип зажигания | Особенности работы | КПД (примерный) |

|---|---|---|---|

| Метан (CNG/LNG) | Искровое | Высокое октановое число, низкая скорость сгорания | 38-42% |

| LPG | Искровое | Проще хранение, выше скорость сгорания vs метан | 35-38% |

| Биогаз | Искровое/Дизель* | Требует очистки от H2S и силоксанов | 32-36% |

| Водород | Искровое | Широкий диапазон воспламенения, риск обратных вспышек | 40-45% |

*Дизельный цикл возможен при добавлении "пилотной" дозы жидкого топлива.

Принцип работы и особенности

Рабочий цикл ГПД зависит от типа зажигания:

- Искровое зажигание (газовые аналоги бензиновых ДВС):

- Газ смешивается с воздухом во впускном коллекторе.

- Смесь сжимается (степень сжатия 10:1–14:1).

- Воспламенение от искры свечи зажигания.

- Дизельный цикл с газодизелем:

- Основное топливо – газ (до 90% энергии).

- "Пилотная" доза дизтоплива впрыскивается для инициирования сгорания.

- Газовоздушная смесь воспламеняется от горящего жидкого топлива.

Ключевые особенности ГПД: Повышенная стойкость к детонации из-за высокого октанового числа газов, необходимость точного контроля соотношения "газ-воздух", использование турбонаддува для компенсации снижения мощностной плотности. Для водородных двигателей критично управление преждевременным воспламенением и NOx.

Однорядное расположение цилиндров: конструктивная схема

В двигателях с однорядным (линейным) расположением цилиндров все цилиндры размещены в один ряд строго друг за другом вдоль оси коленчатого вала. Эта схема предполагает единую плоскость, в которой движутся все поршни. Коленчатый вал имеет столько кривошипов (колен), сколько цилиндров в двигателе, причем каждый кривошип смещен относительно соседнего на определенный угол для обеспечения равномерного чередования рабочих ходов.

Блок цилиндров представляет собой цельную отливку (чаще всего из чугуна или алюминиевого сплава), в которой выполнены цилиндрические отверстия (гильзы цилиндров или непосредственно расточки в материале блока) строго в одну линию. Головка блока цилиндров (одна или несколько) закрывает этот ряд цилиндров сверху. Газораспределительный механизм (распределительный вал или валы, клапаны, привод) также располагается линейно над рядом цилиндров. Навесное оборудование (впускной и выпускной коллекторы, генератор, стартер, насосы) монтируется по бокам блока.

Особенности конструкции и компоновки

Ключевые конструктивные элементы и особенности компоновки однорядного двигателя:

- Блок цилиндров: Монолитная конструкция с одним прямым рядом цилиндрических отверстий.

- Коленчатый вал: Линейный вал с кривошипами, смещенными друг относительно друга на угол, определяемый числом цилиндров и порядком работы (обычно 180° для 4-цилиндрового, 120° для 6-цилиндрового).

- Шатуны и поршни: Все поршни идентичны и движутся в параллельных плоскостях. Шатуны крепятся каждый к своему кривошипу коленвала.

- Головка блока: Как правило, одна общая головка, закрывающая весь ряд цилиндров, уплотняемая прокладкой ГБЦ. Содержит камеры сгорания, клапаны, свечи зажигания/форсунки.

- ГРМ: Распределительный вал (или валы - SOHC, DOHC) расположен параллельно коленвалу над рядом цилиндров. Привод ГРМ (цепной, ременной, шестеренчатый) находится с торца двигателя.

- Охлаждение и смазка: Единые системы охлаждения (рубашка в блоке и ГБЦ) и смазки (магистрали в блоке) обслуживают все цилиндры.

Преимущества однорядной схемы:

- Простота конструкции блока, коленвала, ГБЦ и ГРМ по сравнению с V-образными или оппозитными схемами.

- Относительно невысокая стоимость изготовления и ремонта.

- Хорошая ремонтопригодность (легкий доступ ко всем цилиндрам с одной стороны).

- Удобство обслуживания навесного оборудования.

- Хорошая сбалансированность (особенно для 6-цилиндровых двигателей).

Недостатки однорядной схемы:

- Значительная длина двигателя, особенно при большом количестве цилиндров (5, 6, 8), что ограничивает применение в компактных моторных отсеках.

- Повышенная высота двигателя из-за расположения ГРМ над цилиндрами (особенно с DOHC).

- Для 4-цилиндровых двигателей характерны вибрации второго порядка, требующие применения балансировочных валов.

- Меньшая жесткость длинного коленчатого вала по сравнению с более компактными схемами.

| Количество цилиндров | Типичный угол смещения кривошипов | Особенности балансировки |

|---|---|---|

| 2 | 180° | Выраженные вибрации, требует балансирных валов или особого крепления |

| 3 | 120° | Удовлетворительная балансировка, вибрации первого порядка скомпенсированы |

| 4 | 180° | Вибрации первого порядка скомпенсированы, вибрации второго порядка значительны, часто требуют балансирных валов |

| 5 | 72° | Хорошая внутренняя балансировка |

| 6 | 120° | Идеальная балансировка (первого и второго порядков) |

Однорядные двигатели нашли широчайшее применение благодаря своей простоте и надежности. Они доминируют в легковых автомобилях малого и среднего класса (преимущественно 3-х и 4-х цилиндровые), широко используются в грузовом транспорте, строительной и сельскохозяйственной технике (часто 6-цилиндровые), а также в стационарных установках. 6-цилиндровые рядные двигатели ценятся за плавность работы и до сих пор используются в премиальных седанах и внедорожниках.

Оппозитное расположение цилиндров: плюсы и минусы

Основное преимущество оппозитной компоновки – низкий центр тяжести, что существенно улучшает устойчивость автомобиля в поворотах и курсовую стабильность. Горизонтальное расположение цилиндров позволяет поршням взаимно нейтрализовать инерционные силы, обеспечивая высокую сбалансированность и минимальные вибрации даже без балансировочных валов.

Ключевой недостаток – увеличенная ширина двигателя, затрудняющая его размещение в компактных моторных отсеках и усложняющая доступ к некоторым узлам при ремонте. Конструктивная сложность оппозитной схемы повышает стоимость производства и обслуживания, а также требует специализированного оборудования для сборки и регулировки.

| Преимущества | Недостатки |

|---|---|

|

|

Дополнительным плюсом является акустический комфорт: низкий уровень шума при работе. Минусы включают повышенный расход масла у некоторых моделей и ограниченность применения (в основном Subaru, Porsche, мототехника).

V-образное расположение цилиндров для мощных ДВС

V-образная схема подразумевает размещение цилиндров в два ряда под углом друг к другу, образуя латинскую букву "V". Коленчатый вал при этом общий для обоих рядов, а шатуны противоположных цилиндров крепятся к одним и тем же шатунным шейкам. Угол развала между рядами варьируется от 45° до 120°, наиболее распространены конфигурации 60°, 90° и 120°.

Такая компоновка обеспечивает значительное сокращение длины двигателя по сравнению с рядными аналогами при равном количестве цилиндров. Это позволяет создавать высокомощные силовые агрегаты с 6, 8, 10 или 12 цилиндрами без критичного увеличения габаритов моторного отсека. Одновременно повышается жесткость короткого коленвала, снижая крутильные колебания.

Ключевые преимущества и особенности

Основные достоинства V-образной компоновки:

- Высокая удельная мощность при компактных продольных размерах

- Улучшенная балансировка (особенно у V12 и V8 с углом 90°)

- Жесткая конструкция блока цилиндров и коленчатого вала

- Оптимальное распределение массы для улучшения развесовки авто

К недостаткам относят технологическую сложность изготовления, необходимость двух ГБЦ и усложнённую систему охлаждения. Вибрации в V-образных моторах с малым углом развала (V6 60°) требуют установки балансировочных валов.

| Конфигурация | Типовые применения | Угол развала |

|---|---|---|

| V6 | Средний класс авто, кроссоверы | 60°-90° |

| V8 | Грузовики, спорткары, премиум-сегмент | 90° |

| V12 | Суперкары, тяжелая техника | 60°-120° |

Принцип работы идентичен рядным двигателям, но особенности конструкции обеспечивают более эффективное наполнение цилиндров на высоких оборотах. Оптимизированная длина впускных трактов и выхлопной системы способствует реализации мощностного потенциала, что определило доминирование V-образных моторов в автоспорте и тяжёлой технике.

W-образная и радиальная схемы: специфические конфигурации

W-образная схема двигателя представляет собой комбинацию двух V-образных блоков, расположенных под углом друг к другу. В такой конфигурации цилиндры размещаются в три или четыре ряда, образуя широкую букву "W" при виде спереди. Эта конструкция позволяет разместить 8–16 цилиндров на одном коленчатом валу при компактных продольных габаритах. Основное применение W-образных двигателей – мощные автомобили премиум-класса, где критична экономия подкапотного пространства без потери производительности.

Радиальная схема (звездообразная) характерна расположением цилиндров вокруг коленчатого вала по кругу в одной или нескольких плоскостях. Шатуны всех поршней соединены с единой шатунной шейкой коленвала через мастер-шатун и прицепные шатуны. Такая компоновка обеспечивает идеальную балансировку, высокую ремонтопригодность и эффективное воздушное охлаждение. Исторически радиальные двигатели доминировали в авиации благодаря устойчивости к перегрузкам и высокой удельной мощности.

Ключевые особенности и применение

| Критерий | W-образная схема | Радиальная схема |

|---|---|---|

| Тип охлаждения | Жидкостное | Воздушное (потоком набегающего воздуха) |

| Преимущества | Малая длина при большом числе цилиндров | Высокая живучесть, простота обслуживания |

| Недостатки | Сложность системы смазки, вибрации | Большая фронтальная площадь |

| Сферы использования | Автомобили (Volkswagen W8/W12, Bugatti W16) | Авиация (ПД-14, Wright R-1820), спецтехника |

Принцип работы обеих схем сохраняет базовые этапы ДВС: впуск, сжатие, рабочий ход, выпуск. Однако в радиальных двигателях такты в разных цилиндрах смещены для равномерного вращения вала. В W-образных моторах применяются общие системы газораспределения для всех рядов цилиндров, что усложняет конструкцию ГРМ.

Система жидкостного охраждения: работа и компоненты

Система жидкостного охлаждения обеспечивает поддержание оптимального температурного режима двигателя за счет циркуляции охлаждающей жидкости через специальные каналы в блоке цилиндров и головке блока. Жидкость поглощает избыточное тепло от нагретых деталей двигателя, предотвращая перегрев и тепловые деформации. Эффективность системы напрямую влияет на ресурс двигателя, топливную экономичность и экологические показатели.

Работа основана на принудительной циркуляции охлаждающей жидкости по замкнутому контуру с помощью центробежного насоса. Нагретая жидкость направляется в радиатор, где отдает тепло в атмосферу через соты, обдуваемые воздушным потоком. Термостат регулирует интенсивность охлаждения, направляя жидкость по малому или большому кругу в зависимости от температуры.

Ключевые компоненты системы

- Радиатор: Теплообменник с сотами и трубками для рассеивания тепла в воздух

- Водяной насос: Центробежная помпа, обеспечивающая циркуляцию антифриза

- Термостат: Автоматический клапан, регулирующий поток жидкости через радиатор

- Расширительный бачок: Компенсирует объем жидкости при тепловом расширении

- Рубашка охлаждения: Система каналов в блоке цилиндров и ГБЦ

- Вентилятор: Усиливает воздушный поток через радиатор (электрический или механический)

- Патрубки и шланги: Соединительные элементы для циркуляции жидкости

- Датчики температуры: Контролируют температуру антифриза для ЭБУ и приборной панели

Принцип работы реализуется по замкнутому циклу: холодная жидкость из нижнего бака радиатора подается насосом в рубашку охлаждения двигателя → нагревается от стенок цилиндров → термостат направляет горячий антифриз в верхний бачок радиатора → поток воздуха охлаждает жидкость в сотах → остывшая жидкость возвращается в насос. При запуске холодного двигателя термостат блокирует доступ к радиатору, ускоряя прогрев по малому кругу (только через рубашку двигателя).

| Режим работы | Температура | Путь жидкости |

|---|---|---|

| Прогрев | до 85-95°C | Насос → двигатель → термостат → насос (без радиатора) |

| Номинальный | 85-105°C | Насос → двигатель → термостат → радиатор → насос |

| Экстремальный | >105°C | Включается вентилятор радиатора для усиления охлаждения |

Дополнительные функции включают обогрев дроссельного узла и системы рециркуляции ОГ, а также подачу горячего антифриза в радиатор отопителя салона. Современные системы оснащаются электронным управлением производительности вентилятора и насоса для точного поддержания температурного баланса.

Воздушное охлаждение двигателя: конструктивные решения

Основой конструкции воздушного охлаждения является принудительный обдув цилиндров и головок блока потоком воздуха, создаваемым вентилятором. Ребристая поверхность силового агрегата значительно увеличивает площадь теплоотдачи, что критически важно для эффективного отвода избыточного тепла. Расположение и геометрия ребер тщательно рассчитываются под аэродинамические характеристики конкретного мотора.

Ключевым элементом системы выступает направляющий кожух (дефлектор), который формирует воздушные каналы и обеспечивает целенаправленное распределение потока на наиболее нагретые зоны – цилиндры, головки блока и масляный радиатор. Материалами для деталей системы чаще служат алюминиевые сплавы из-за их высокой теплопроводности, а для кожухов применяют листовую сталь или термостойкие полимеры.

Типовые конструктивные решения

- Осевые вентиляторы: Устанавливаются соосно коленвалу, приводятся ременной передачей. Характерны для V-образных моторов (например, ЗМЗ-53).

- Центробежные вентиляторы: Располагаются отдельно, создают высоконапорный поток. Применяются в оппозитных двигателях (ПД-10, ПД-20) и мототехнике.

- Турбулизирующие ребра: Прерывистые или ступенчатые оребрение для разрушения пограничного слоя воздуха и интенсификации теплообмена.

- Терморегулируемые кожухи: Автоматические шторки, изменяющие сечение воздушных каналов в зависимости от температуры масла.

| Конструкция цилиндра | Съемные чугунные гильзы с напрессованными алюминиевыми ребрами или литые алюминиевые блоки с интегрированным оребрением |

| Система впуска воздуха | Фильтры с предварительным отбором горячего воздуха от выпускного коллектора для холодного пуска |

| Защита от перегрева | Датчики температуры масла с сигнализацией, термобиметаллические муфты блокировки сцепления вентилятора |

Особое внимание уделяется равномерности охлаждения всех цилиндров, особенно в задних рядах многоцилиндровых двигателей, где воздух нагревается при прохождении через первый ряд. Для компенсации используются дифференцированные шаги ребер или дополнительные дефлекторы. В высокофорсированных моторах применяют комбинированные системы с масляными радиаторами, отводящими до 30% тепловой нагрузки.

Распределительный вал: управление газораспределением

Распределительный вал (распредвал) – ключевой компонент газораспределительного механизма (ГРМ), отвечающий за своевременное открытие и закрытие впускных и выпускных клапанов двигателя. Его вращение синхронизировано с коленчатым валом через цепную, ременную или шестеренчатую передачу, обеспечивая точное соответствие фаз газораспределения тактам работы цилиндров.

Конструктивно распредвал представляет собой стальной стержень с эксцентрично расположенными кулачками (кулачковый профиль). Количество, форма и угловое расположение кулачков строго рассчитаны под конкретную модель двигателя и определяют продолжительность открытия клапанов, величину их подъема и последовательность срабатывания цилиндров.

Принцип работы:

- Вращение распредвала передается от коленчатого вала через привод ГРМ (ремень, цепь или шестерни) в строгом соотношении 2:1 (два оборота коленвала – один оборот распредвала для 4-тактных ДВС).

- Кулачки набегают на толкатели (или коромысла, рокеры), преобразуя вращательное движение вала в возвратно-поступательное перемещение клапанов.

- При наезде вершины кулачка на толкатель:

- Клапан сжимает пружину и открывает впускной или выпускной канал.

- При дальнейшем повороте вала кулачок "сходит" с толкателя – пружина возвращает клапан в закрытое положение.

Классификация по расположению:

| Тип | Расположение | Особенности |

|---|---|---|

| OHV (нижний) | В блоке цилиндров | Привод клапанов через штанги толкателей. Простота, надежность, но инерционность. |

| OHC (верхний) | В головке блока цилиндров (ГБЦ) | Прямое воздействие на клапаны (через коромысла) или через толкатели. Меньшая инерция, выше обороты. |

| SOHC/DOHC | В ГБЦ | SOHC – один вал на ряд цилиндров (управляет впуском и выпуском). DOHC – два вала (отдельно впускные и выпускные клапаны), повышает гибкость настройки фаз. |

Современные двигатели часто оснащаются системами изменения фаз газораспределения (например, VVT), которые динамически корректируют момент открытия/закрытия клапанов путем поворота распредвала относительно его приводной шестерни. Это оптимизирует работу ДВС на разных режимах, повышая мощность, экономичность и экологичность.

Фазы газораспределения определяют моменты открытия и закрытия клапанов относительно положения поршня в цилиндре, выраженные в градусах поворота коленчатого вала. Их точное соблюдение обеспечивает оптимальное наполнение цилиндров топливно-воздушной смесью и эффективную очистку от отработавших газов.

Любое отклонение фаз нарушает синхронизацию работы клапанов с тактами двигателя, что немедленно сказывается на его эксплуатационных характеристиках. Неточность приводит к снижению мощности, увеличению расхода топлива, росту токсичности выхлопа и ускоренному износу деталей.

Точность фаз газораспределения

Факторы, влияющие на точность фаз

- Износ цепи/ремня ГРМ: Растяжение или повреждение звеньев цепи, истирание зубьев ремня нарушают синхронизацию валов.

- Деформация шестерен распредвала: Истирание зубьев или радиальное биение смещают угловое положение кулачков.

- Зазоры в клапанном механизме: Увеличение теплового зазора (для механических толкателей) или износ гидрокомпенсаторов сокращают высоту подъема клапана.

- Температурные деформации: Расширение материалов при нагреве изменяет геометрические параметры деталей ГРМ.

- Погрешности установки: Ошибки при совмещении меток коленвала и распредвала во время сборки.

Для компенсации отклонений применяют системы изменения фаз газораспределения (VVT). Они динамически корректируют углы открытия/закрытия клапанов через поворот распредвала или использование кулачков с переменным профилем. Современные двигатели используют датчики положения валов и электронное управление для точной подстройки фаз под режимы работы.

Система смазки: предотвращение износа трущихся пар

Основная задача системы смазки – создание устойчивой масляной пленки между контактирующими поверхностями деталей двигателя. Эта пленка минимизирует сухое трение, превращая его в жидкостное, и эффективно отводит тепло от нагретых узлов, таких как подшипники коленчатого вала, поршневые пальцы и стенки цилиндров. Без постоянной подачи масла интенсивный износ, задиры и даже заклинивание деталей произошли бы за считанные минуты работы двигателя.

Моторное масло не только снижает трение, но и выполняет дополнительные функции: очищает поверхности от продуктов износа и нагара, защищает металл от коррозии и уплотняет зазоры в цилиндропоршневой группе. Для обеспечения стабильной работы система поддерживает оптимальную вязкость масла в широком диапазоне температур и нагрузок, используя специальные присадки в его составе.

Ключевые компоненты и принцип работы

Типовая система смазки включает:

- Масляный поддон (картер): резервуар для хранения масла.

- Масляный насос: создает давление для принудительной циркуляции масла.

- Масляный фильтр: удаляет механические примеси и продукты износа.

- Масляные каналы: сеть магистралей в блоке цилиндров, ГБЦ и коленчатом валу для подачи масла к узлам трения.

- Клапаны: редукционный (ограничивает давление) и перепускной (обходит фильтр при засорении).

- Масляный радиатор (опционально): охлаждает масло при высоких нагрузках.

- Датчики и указатель давления: контролируют состояние системы.

Принцип работы основан на циркуляции масла под давлением. Насос забирает масло из поддона и нагнетает его через фильтр в главную магистраль. Оттуда по каналам оно поступает к коренным подшипникам коленвала, опорам распредвала, поршневым пальцам и другим критичным парам трения. После прохождения узлов масло стекает самотеком в поддон, завершая цикл.

Классификация систем смазки

В поршневых ДВС применяются три основных типа:

| Тип системы | Принцип действия | Применение |

|---|---|---|

| Разбрызгиванием | Масло подается вращающимися деталями (шатунными шейками коленвала) или специальными ковшами, разбрызгиваясь на стенки цилиндров и шатуны. | Простые маломощные двигатели (газонокосилки, мопеды). |

| Под давлением | Масло принудительно подается насосом ко всем основным узлам трения через каналы под давлением 2-6 бар. | Современные автомобильные, судовые и промышленные ДВС. |

| Комбинированная | Сочетает подачу под давлением к нагруженным подшипникам и разбрызгивание для смазки стенок цилиндров, кулачков распредвала и шестерен. | Наиболее распространена в автомобильных двигателях. |

В комбинированных системах критичные узлы (коренные и шатунные подшипники, распредвал) смазываются строго под давлением, что гарантирует надежную защиту. Одновременно масло, вытекающее через зазоры подшипников и отверстия в шатунах, разбрызгивается на зеркало цилиндров и поршни, образуя защитную пленку. Регулярная замена масла и фильтра обязательна для поддержания эффективности системы и ресурса двигателя.

Фильтрация масла: критическая важность чистоты

Моторное масло в процессе работы ДВС неизбежно загрязняется. Источниками загрязнений являются продукты износа трущихся деталей (металлическая стружка), частицы нагара от неполного сгорания топлива, продукты окисления и старения самого масла, а также пыль и грязь, проникающие извне. Без эффективной фильтрации эти абразивные частицы циркулируют в системе смазки, вызывая ускоренный износ критически важных компонентов двигателя.

Масляный фильтр является ключевым элементом системы смазки, ответственным за поддержание необходимого уровня чистоты масла. Его основная задача – улавливать и удерживать твердые загрязнения различного размера, не допуская их попадания к нагруженным поверхностям трения, таким как коренные и шатунные подшипники коленвала, подшипники распредвала, поршневые пальцы и стенки цилиндров. Чистота масла напрямую влияет на ресурс этих узлов.

Принцип работы и последствия загрязнения

Система смазки двигателя спроектирована так, что масло, забираемое насосом из поддона, перед подачей в основные магистрали обязательно проходит через масляный фильтр. Внутри фильтра масло протекает через фильтрующий элемент (обычно из специальной бумаги или синтетического волокна с определенным размером пор), который задерживает частицы загрязнений. Очищенное масло затем поступает к смазываемым деталям.

Загрязненное масло вызывает целый ряд негативных последствий:

- Абразивный износ: Твердые частицы действуют как абразив, царапая и изнашивая трущиеся поверхности, особенно вкладыши подшипников и зеркало цилиндров.

- Забивание масляных каналов: Мелкие частицы и продукты окисления могут накапливаться в узких маслопроводах, ухудшая циркуляцию масла и приводя к масляному голоданию нагруженных узлов.

- Нарушение гидродинамического клина: Загрязнения могут повредить идеально гладкие поверхности вкладышей и шеек валов, нарушая формирование масляной пленки, что ведет к переходу на граничное трение и задирам.

- Ускоренное старение масла: Присутствие загрязнений катализирует процессы окисления масла, снижая его смазывающие, моющие и охлаждающие свойства.

- Закоксовка поршневых колец: Продукты сгорания и окисления масла могут закоксовывать поршневые кольца, снижая компрессию и увеличивая прорыв газов в картер.

Классификация систем фильтрации масла

В современных двигателях применяются три основные схемы фильтрации масла:

| Тип системы | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Полнопоточная | Весь поток масла от насоса проходит через основной фильтр перед подачей к узлам двигателя. | Простая конструкция, надежная защита при условии своевременной замены фильтра. | При засорении или сопротивлении фильтра возможен перепуск масла мимо фильтрующего элемента (через предохранительный клапан) или падение давления. |

| Частичнопоточная | Через фильтр постоянно проходит только часть (10-15%) основного потока масла, остальное подается напрямую. | Обеспечивает глубокую очистку части масла постепенно, менее критична к засорению основного фильтра. | Более медленная очистка всего объема масла, сложнее контролировать общую чистоту. |

| Комбинированная | Сочетает полнопоточный фильтр грубой очистки и частичнопоточный фильтр тонкой очистки. | Обеспечивает максимально эффективную очистку на всех режимах работы двигателя. | Более сложная и дорогая конструкция, занимает больше места. |

Независимо от типа системы, регулярная замена масла и масляного фильтра в строгом соответствии с регламентом производителя двигателя является абсолютно необходимой операцией для поддержания чистоты масла и обеспечения долговечной и надежной работы поршневого двигателя внутреннего сгорания. Игнорирование этого требования неизбежно ведет к преждевременному износу и выходу двигателя из строя.

Карбюраторные системы питания: принцип смесеобразования

Карбюраторная система предназначена для приготовления горючей смеси из топлива и воздуха вне цилиндров двигателя. Основной принцип смесеобразования базируется на эффекте Вентури: поток воздуха, проходящий через суженное сечение диффузора карбюратора, ускоряется, создавая зону разрежения. Это разрежение используется для всасывания топлива из поплавковой камеры через жиклёры.

Топливо распыляется в воздушном потоке, частично испаряясь и образуя гомогенную смесь. Качество смеси (соотношение воздух/топливо) регулируется калиброванными жиклёрами и дозирующими системами карбюратора. Оптимальное смесеобразование требует точного дозирования компонентов и зависит от скорости воздушного потока, температуры и конструкции смесительных элементов.

Ключевые компоненты и процессы

Основные элементы карбюратора, участвующие в смесеобразовании:

- Поплавковая камера: поддерживает постоянный уровень топлива благодаря поплавковому механизму.

- Диффузор: суженный участок, где скорость воздуха возрастает, создавая разрежение для впрыска топлива.

- Распылители и жиклёры: калиброванные отверстия, дозирующие топливо и воздух на разных режимах работы.

- Дроссельная заслонка: регулирует количество смеси, поступающей в цилиндры.

Процесс смесеобразования включает этапы:

- Всасывание топлива в воздушный поток через распылитель под действием разрежения.

- Механическое дробление струи топлива на мелкие капли.

- Испарение части топлива и перемешивание паров с воздухом.

- Доводка состава смеси в смесительной камере перед подачей во впускной коллектор.

Важнейшие характеристики смеси:

| Тип смеси | Соотношение воздух/топливо | Применение |

|---|---|---|

| Бедная | 16–18:1 | Экономичный режим |

| Стехиометрическая | 14.7:1 | Баланс мощности и расхода |

| Богатая | 12–14:1 | Максимальная мощность |

Режимы работы карбюратора требуют коррекции смеси: например, экономайзер обогащает смесь при полной нагрузке, а система холостого хода обеспечивает устойчивую работу на малых оборотах. Недостатки включают неидеальное распределение смеси по цилиндрам и зависимость от атмосферных условий.

Инжекторный впрыск топлива: электронное управление

Электронное управление инжекторными системами впрыска топлива базируется на комплексном анализе параметров работы двигателя в реальном времени. Основным компонентом является электронный блок управления (ЭБУ), получающий данные от сети датчиков: положения коленчатого вала, массового расхода воздуха, детонации, температуры охлаждающей жидкости, концентрации кислорода в выхлопных газах (лямбда-зонд) и других.

Алгоритмы ЭБУ рассчитывают оптимальное количество топлива и момент впрыска для каждого цикла на основе полученной информации. Точность дозировки обеспечивается форсунками с электромагнитным или пьезоэлектрическим управлением, открывающимися строго на заданное время (длительность импульса). Это позволяет поддерживать стехиометрический состав топливовоздушной смеси при различных режимах работы двигателя.

Ключевые особенности электронного управления

Основные функции ЭБУ:

- Расчёт топливоподачи по данным датчиков (обороты, нагрузка, температура)

- Коррекция состава смеси по сигналу лямбда-зонда (замкнутый контур)

- Управление моментом и длительностью впрыска

- Регулировка холостого хода через дроссельную заслонку или клапан стабилизации

- Адаптация параметров под износ компонентов и качество топлива

Преимущества перед карбюраторными системами и механическим впрыском:

- Повышение топливной экономичности до 15-20%

- Снижение токсичности выхлопа за счёт точного контроля смеси

- Улучшение динамических характеристик и стабильности работы

- Автоматическая адаптация к внешним условиям (высота, температура)

Типовые режимы работы системы:

| Режим | Особенности управления |

|---|---|

| Пуск | Увеличенная длительность впрыска, прогрев форсунок |

| Прогрев | Обогащение смеси, повышенные обороты холостого хода |

| Холостой ход | Коррекция по датчику кислорода, стабилизация оборотов |

| Ускорение | Кратковременное обогащение смеси |

| Торможение | Отключение впрыска при закрытой дроссельной заслонке |

Современные системы используют фазированный впрыск (последовательное открытие форсунок перед тактом впуска соответствующего цилиндра) и обратную связь через датчики NOx и сажевые фильтры. Развитие направлено на увеличение давления в топливной рампе (прямой впрыск GDI), внедрение многоточечного управления и интеграцию с системами гибридных силовых установок.

Турбонаддув: принудительное увеличение мощности

Турбонаддув – метод повышения мощности двигателя путём принудительной подачи сжатого воздуха в цилиндры под давлением. Это позволяет увеличить массу воздушного заряда, обеспечивая сжигание большего количества топлива в том же рабочем объёме без увеличения габаритов двигателя. Ключевое преимущество – использование энергии отработавших газов, которая в атмосферных двигателях теряется.

Система состоит из турбины, установленной на выпускном коллекторе, и компрессора на впускном тракте, соединённых общим валом. Турбина преобразует энергию выхлопных газов в механическое вращение, приводящее компрессор. Для охлаждения сжатого воздуха применяется интеркулер, повышающий плотность кислорода и снижающий риск детонации.

Принцип работы и особенности

- Преобразование энергии выхлопа: Газы вращают крыльчатку турбины со скоростью до 250 000 об/мин.

- Нагнетание воздуха: Через общий вал вращение передаётся компрессору, который сжимает воздух (до 2 бар и выше).

- Охлаждение: Воздух проходит через интеркулер, снижая температуру на 50–60°C для увеличения плотности.

- Подача в цилиндры: Охлаждённый воздух поступает во впускной коллектор, смешиваясь с топливом.

Ключевые преимущества: Прирост мощности до 40% при сохранении расхода топлива на низких оборотах, компактность. Недостатки: Турбояма (задержка отклика при резком ускорении из-за инерции турбины), высокие требования к смазке и охлаждению.

| Тип наддува | Давление наддува | Эффективность |

|---|---|---|

| Низкого давления | 0.3–0.6 бар | Плавная работа, минимум турбоямы |

| Высокого давления | 0.8–2.5+ бар | Максимальный прирост мощности |

Механические нагнетатели: альтернатива турбине

Механические нагнетатели (superchargers) – устройства для принудительного нагнетания воздуха в цилиндры ДВС, приводимые в действие механической энергией коленчатого вала двигателя. В отличие от турбокомпрессоров, они не используют энергию выхлопных газов, а получают вращение напрямую через ременную, цепную или шестеренчатую передачу от коленвала. Это обеспечивает мгновенный отклик на педаль газа с первых оборотов.

Основная задача механического нагнетателя – повышение массы воздушного заряда, поступающего в цилиндры. Увеличенное количество кислорода позволяет сжечь больше топлива за цикл, что пропорционально повышает крутящий момент и мощность двигателя без необходимости увеличения его рабочего объема. Ключевое преимущество – отсутствие "турбоямы" благодаря синхронной работе с оборотами двигателя.

Классификация и особенности работы

По принципу сжатия воздуха выделяют три основных типа:

- Объемные (роторные) нагнетатели Roots – используют два ротора-лопасти, перемещающие воздух за счет изменения объема полостей между корпусом и роторами. Сжатие происходит вне нагнетателя – в выпускном коллекторе. Характеризуются высоким крутящим моментом на низких оборотах, но шумны и имеют ограниченный КПД.

- Винтовые (Lysholm) – сжимают воздух во внутренних полостях между встречно вращающимися винтообразными роторами. Обеспечивают более высокое давление (до 2 бар) и КПД, чем Roots, но сложны в производстве.

- Центробежные – работают по принципу турбокомпрессора: крыльчатка вращается механическим приводом, создавая центробежную силу для сжатия воздуха. Эффективны на высоких оборотах, компактны, но требуют установки интеркулера.

Сравнение характеристик

| Тип | Макс. давление (бар) | Эффективность | Пик момента |

|---|---|---|---|

| Roots | 0.7-1.2 | Низкая | Низкие обороты |

| Lysholm | 1.5-2.0 | Высокая | Средние обороты |

| Центробежный | 1.0-2.5 | Средняя | Высокие обороты |

Преимущества и недостатки

- Плюсы: Линейная зависимость наддува от оборотов, мгновенный отклик, отсутствие турболага, совместимость с любым типом ДВС (бензин/дизель).

- Минусы: Отбор мощности двигателя (до 30% пиковой), повышенный шум, сложность установки, ограничение по максимальным оборотам из-за механической связи.

Применяются преимущественно в спортивных автомобилях (Mercedes-AMG, Jaguar), драг-рейсинге и мотостроении, где критична предсказуемая динамика разгона. Для снижения потерь современные системы часто оснащаются электромагнитными муфтами, отключающими нагнетатель при неполной нагрузке.

Камера сгорания: формы и влияние на процесс

Конструкция камеры сгорания непосредственно определяет эффективность рабочего процесса двигателя. Ее форма влияет на скорость и полноту сгорания топливно-воздушной смеси, тепловые потери, вероятность детонации, а также на уровень вредных выбросов. Оптимальная форма способствует интенсивному вихреобразованию, обеспечивая быстрое и полное смесеобразование перед воспламенением.

Основными критериями оценки камеры являются компактность (отношение площади поверхности к объему) и расположение свечи зажигания. Компактная камера минимизирует теплопотери в стенки цилиндра и головки блока, сокращает путь фронта пламени, снижая риск детонации. Центральное расположение свечи обеспечивает равномерное распространение пламени по всему объему.

Основные формы камер сгорания и их характеристики

Конструкции камер постоянно совершенствуются, но можно выделить несколько базовых типов:

- Полусферическая (Hemispherical - Hemi): Классическая форма с высокой эффективностью. Свеча расположена в центре между двумя клапанами, что обеспечивает короткий путь пламени и минимальные насосные потери. Недостатки – сложность реализации 4 клапанов на цилиндр без усложнения привода и относительно большая поверхность.

- Клиновидная: Клапаны расположены под углом, свеча смещена к вытянутой стороне. Хорошее вихреобразование при впуске, простая конструкция ГБЦ. Недостаток – неравномерное горение из-за смещенной свечи и риск детонации в "дальних" зонах.

- Плоская (в поршне - Ricardo): Основной объем выполнен в днище поршня, полость в ГБЦ неглубокая. Позволяет создавать высокую степень сжатия и интенсивное завихрение. Широко используется в дизелях. Недостаток – повышенные механические и тепловые нагрузки на поршень.

- Шатровая (Pentroof): Стандарт для современных бензиновых двигателей с 4-мя клапанами. Форма крыши обеспечивает центральное расположение свечи, компактность и эффективное завихрение (tumble или swirl). Оптимальна для высоких оборотов.

Влияние формы на ключевые процессы представлено в таблице:

| Форма камеры | Эффективность сгорания | Склонность к детонации | Тепловые потери | Типичное применение |

|---|---|---|---|---|

| Полусферическая (Hemi) | Очень высокая | Низкая | Средние | Спортивные ДВС, исторические моторы |

| Клиновидная | Высокая | Средняя | Низкие | Старые рядные и V8 двигатели |

| Плоская (в поршне) | Высокая (особенно на частичных нагрузках) | Очень низкая | Низкие | Дизели, бензиновые ДВС с непосредственным впрыском |

| Шатровая (Pentroof) | Очень высокая | Низкая | Средние | Современные высокооборотные бензиновые ДВС |

Современные разработки фокусируются на комбинированных решениях, где часть объема переносится в поршень даже в бензиновых ДВС. Это позволяет повысить степень сжатия, оптимизировать завихрение под конкретные режимы работы (например, с помощью управляемых заслонок на впуске) и улучшить охлаждение периферийных зон. Выбор формы всегда является компромиссом между мощностными характеристиками, экономичностью, экологичностью и стоимостью производства.

Поршень: конструкция, материалы, функции

Поршень представляет собой цилиндрическую деталь, перемещающуюся внутри гильзы цилиндра. Его конструкция включает головку с кольцевыми канавками для установки поршневых колец и днище, воспринимающее давление газов. Нижняя часть (юбка) обеспечивает направление движения и передачу боковых усилий. Внутри расположены бобышки с отверстиями для поршневого пальца, соединяющего поршень с шатуном. Для повышения жесткости и теплоотвода применяются внутренние рёбра усиления.

Основным материалом служат алюминиевые сплавы (силумины), сочетающие малый вес с высокой теплопроводностью. В дизельных и форсированных двигателях применяются стальные поршни, выдерживающие экстремальные нагрузки. Чугун используется редко из-за значительной массы. Функционально поршень преобразует энергию сгорания топлива в механическую работу, уплотняет камеру сгорания совместно с кольцами и отводит тепло к стенкам цилиндра.

Ключевые характеристики

Конструктивные элементы:

- Днище – воспринимает давление газов, форма зависит от типа камеры сгорания

- Кольцевые канавки – удерживают компрессионные и маслосъёмные кольца

- Юбка – направляет поршень, имеет термокомпенсационные прорези

- Бобышки – содержат отверстия для плавающего поршневого пальца

Материалы и свойства:

| Алюминиевые сплавы | Лёгкость (2.7 г/см³), теплопроводность 160 Вт/(м·К), применение в бензиновых двигателях |

| Сталь | Предел прочности 800-1000 МПа, термостойкость до 450°C, использование в дизелях |

| Композитные решения | Стальная головка + алюминиевая юбка для снижения теплового расширения |

Функции:

- Передача усилия от газов к шатуну через поршневой палец

- Герметизация камеры сгорания совместно с поршневыми кольцами

- Отвод 60-80% тепла через кольца и юбку к системе охлаждения

- Направление шатуна при изменении вектора нагрузки

Поршневые кольца: уплотнение и теплопередача

Основная функция поршневых колец – обеспечение герметичности камеры сгорания и контроль расхода моторного масла. Верхние компрессионные кольца препятствуют прорыву газов в картер двигателя во время тактов сжатия и рабочего хода, создавая необходимое давление для эффективного сгорания топливно-воздушной смеси. Маслосъемные кольца регулируют толщину масляной пленки на стенках цилиндра, предотвращая чрезмерный расход смазки и образование нагара.

Поршневые кольца критически важны для теплоотвода от поршня к стенкам цилиндра. В процессе работы до 70% тепловой энергии, поглощаемой поршнем, передается через кольца в систему охлаждения двигателя. Нарушение теплопередачи приводит к перегреву поршня, задирам на юбке и закоксовыванию канавок, что снижает подвижность колец и ускоряет износ деталей цилиндропоршневой группы.

Ключевые аспекты работы

- Радиальное прилегание: Пружинящие свойства колец обеспечивают плотное прижатие к зеркалу цилиндра по всей окружности, компенсируя микронеровности поверхности.

- Осевой зазор в канавке: Необходим для свободного перемещения кольца при тепловом расширении, но его увеличение свыше нормы вызывает насосный эффект – перекачку масла в камеру сгорания.

- Форма торцевого замка: Прямоугольные, конические и ступенчатые конфигурации влияют на скорость газового прорыва и распределение тепловых потоков.

| Тип кольца | Функция уплотнения | Роль в теплопередаче |

| Верхнее компрессионное | Блокирует 80-90% газов | Отводит 50-60% тепла от поршня |

| Второе компрессионное | Дополнительный барьер для газов | Передает 20-30% тепловой энергии |

| Маслосъемное | Снимает излишки масла со стенок | Обеспечивает 10-20% теплоотвода |

Материалы колец (чугун, сталь с покрытиями – хром, молибден, керамика) подбираются для устойчивости к высоким температурам и износу. Микропрофиль рабочей поверхности (бочка, конус) оптимизирует приработку и распределение давления масла. Неисправности колец проявляются характерными симптомами: сизый выхлоп, падение компрессии, повышенный расход масла и снижение мощности двигателя.

Шатун: передача усилия на коленвал

Шатун выполняет критическую функцию преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Он представляет собой жесткий металлический стержень, соединенный с поршнем через поршневой палец в верхней части и с шатунной шейкой коленвала в нижней части. При рабочем ходе давление газов воздействует на поршень, создавая усилие, которое передается через шатун на кривошипный механизм.

Конструкция шатуна рассчитана на экстремальные нагрузки: при такте сжатия он испытывает продольное сжатие, а при рабочем ходе – динамическую растягивающую нагрузку. Для обеспечения прочности и легкости шатуны изготавливают ковкой из легированных сталей (реже – из титановых сплавов) с двутавровым сечением стержня, минимизирующим массу при сохранении жесткости.

Ключевые особенности передачи усилия

Процесс передачи усилия включает несколько этапов:

- При воспламенении ТВС давление газов толкает поршень вниз

- Усилие через поршневой палец передается на верхнюю головку шатуна

- Стержень шатуна преобразует линейное усилие в тангенциальное на коленвале

- Нижняя головка шатуна воздействует на шатунную шейку, создавая вращающий момент

Критически важные элементы конструкции:

- Верхняя головка – неразъемная, с запрессованной бронзовой втулкой для подвижного соединения с поршневым пальцем

- Стержень – профиль двутавровый или Н-образный для противодействия продольному изгибу

- Нижняя головка – разъемная с крышкой, крепится болтами к шатунной шейке коленвала через подшипники скольжения

| Тип нагрузки | Источник возникновения | Последствия для шатуна |

|---|---|---|

| Сжимающая | Давление газов на рабочем ходе | Риск продольного изгиба стержня |

| Растягивающая | Инерционные силы при изменении направления движения поршня | Нагрузка на болты нижней головки |

| Поперечная | Угловое отклонение шатуна при вращении кривошипа | Износ втулок и вкладышей |

При работе угол наклона шатуна постоянно изменяется, что создает боковую силу, прижимающую поршень к стенкам цилиндра. Для снижения трения поверхности скольжения покрываются антифрикционными материалами, а геометрия шатуна оптимизируется для минимизации угла отклонения в крайних положениях поршня.

Коленчатый вал: преобразование линейного движения

Коленчатый вал служит ключевым элементом в двигателе внутреннего сгорания, отвечающим за трансформацию возвратно-поступательного хода поршней во вращательное движение. Он воспринимает значительные динамические нагрузки и крутящие моменты, передавая энергию сгорания топлива на трансмиссию.

Конструкция вала включает коренные шейки для крепления в картере, шатунные шейки, соединённые с шатунами, и щёки, связывающие шейки между собой. Для балансировки механизма применяются противовесы, снижающие вибрации от инерционных сил.

Принцип работы

При движении поршня вниз во время рабочего хода шатун воздействует на шатунную шейку вала. Это усилие создаёт крутящий момент относительно оси вращения, проворачивая коленвал. Последовательное чередование рабочих тактов в цилиндрах обеспечивает непрерывность вращения.

Основные функции:

- Преобразование движения: возвратно-поступательное → вращательное

- Передача крутящего момента на маховик и далее к трансмиссии

- Привод вспомогательных систем (газораспределения, масляного насоса) через шестерни или шкивы

Типичные материалы изготовления:

| Тип двигателя | Материал вала | Технология обработки |

|---|---|---|

| Серийный бензиновый | Углеродистая сталь | Штамповка |

| Дизельный / Спортивный | Легированная сталь | Ковка + шлифовка |

Для повышения износостойкости шейки подвергают азотированию или закалке ТВЧ. Смазка осуществляется под давлением через каналы в теле вала, что предотвращает задиры при экстремальных нагрузках.

Маховик: стабилизация вращения

Маховик представляет собой массивный металлический диск, жестко закрепленный на торце коленчатого вала ДВС. Его основная функция – сглаживание неравномерности вращения вала, вызванной импульсным характером работы двигателя. При рабочем ходе поршня энергия передается коленвалу, а при вспомогательных тактах (выпуск, впуск, сжатие) вал теряет момент вращения.

Инерция вращающегося маховика запасает кинетическую энергию во время рабочего хода цилиндра. Когда крутящий момент падает (между тактами сгорания), маховик отдает накопленную энергию, поддерживая стабильность угловой скорости коленвала. Это предотвращает рывки и вибрации, обеспечивая плавную передачу усилия на трансмиссию.

Ключевые аспекты работы

Принцип действия основан на законе сохранения энергии: \(E_k = \frac{I \omega^2}{2}\), где \(I\) – момент инерции маховика, \(\omega\) – угловая скорость. Чем выше масса и диаметр диска, тем больше инерционный эффект.

Дополнительные функции маховика:

- Передача крутящего момента на сцепление (в МКПП)

- Участие в запуске двигателя (зубчатый венец для engagement стартера)

- Балансировка коленчатого вала

В современных двигателях применяются:

- Сплошные чугунные маховики – для базовых моделей

- Двухмассовые маховики (демпферные) – гасят крутильные колебания в дизелях и мощных бензиновых ДВС

- Облегченные версии – для спортивных авто (снижают инерцию при разгоне)

| Параметр | Влияние на работу |

|---|---|

| Масса | Прямо пропорциональна эффективности стабилизации |

| Диаметр | Увеличение радиуса усиливает инерционность |

| Материал | Чугун (традиционно), сталь (нагруженные узлы), композиты (экспериментальные) |

Дисбаланс или трещины маховика приводят к вибрациям всей силовой установки. Расчет параметров учитывает: число цилиндров (4-цилиндровые требуют массивнее V8 из-за большего интервала между вспышками), обороты двигателя и величину крутящего момента.

Система зажигания бензиновых ДВС: создание искры

Основная задача системы зажигания – генерировать высоковольтный электрический разряд точно в заданный момент такта сжатия для воспламенения топливно-воздушной смеси в цилиндрах.

Искра должна обладать достаточной энергией (от 0.2 до 50 мДж) и длительностью (1-2 мс), а момент зажигания синхронизирован с положением поршня и оборотами коленвала для обеспечения эффективного сгорания.

Ключевые компоненты и принцип действия

Источник низкого напряжения: Аккумуляторная батарея (12В) или генератор обеспечивают первичную электроэнергию.

Формирование высокого напряжения:

- Катушка зажигания преобразует низкое напряжение в импульсы 15-30 кВ за счет электромагнитной индукции

- Прерыватель (механический или электронный) размыкает цепь первичной обмотки катушки

- Конденсатор снижает искрообразование на контактах и ускоряет исчезновение магнитного поля

Распределение искры: Высокое напряжение через распределитель (трамблер) или напрямую (при безраспределительных системах) подается на свечи зажигания.

Искрообразование на свече: Между электродами свечи возникает дуговой разряд с температурой ~6000°C, инициирующий горение смеси.

| Тип системы | Особенности | Управление моментом зажигания |

|---|---|---|

| Контактная (батарейная) | Механический прерыватель, центробежный регулятор | Вакуумный и центробежный корректоры |

| Бесконтактная (транзисторная) | Датчик Холла/индуктивный, коммутатор | Электронный блок с датчиками |

| Микропроцессорная (ECU) | Индивидуальные катушки на свечу, отсутствие трамблера | Адаптивное управление по датчикам детонации, нагрузки, лямбда-зонду |

Критические параметры: Зазор между электродами свечи (0.6-1.2 мм), угол опережения зажигания (зависит от оборотов и нагрузки), калильное число свечи.

Современные системы используют цифровое управление для оптимизации момента зажигания, обеспечивая максимальную мощность, снижение расхода топлива и токсичности выхлопа.

Свечи зажигания: требования и условия работы

Свечи зажигания обеспечивают воспламенение топливно-воздушной смеси в бензиновых ДВС посредством электрического разряда. Их работоспособность напрямую определяет стабильность функционирования двигателя, эффективность сгорания топлива и уровень вредных выбросов.

Эксплуатация происходит в экстремальных условиях: при давлениях до 60-70 бар, температурах газов свыше 2000°C, высоком электрическом напряжении (до 40 кВ) и химически агрессивной среде. Одновременно требуется сохранять герметичность камеры сгорания и обеспечивать точное калильное число.

Ключевые требования к свечам зажигания

- Тепловая стойкость – способность отводить избыточное тепло от изолятора и электродов

- Механическая прочность – сопротивление вибрациям и давлению газов

- Электрическая изоляция – предотвращение пробоя при высоком напряжении

- Коррозионная устойчивость – защита от агрессивных продуктов сгорания

- Точный тепловой режим – поддержание температуры самоочистки (400-850°C)

Условия работы определяют конструктивные особенности: керамический изолятор выдерживает термические нагрузки, биметаллический центральный электрод (медь+никелевый сплав) обеспечивает теплопроводность, а боковой электрод из иттрированного сплава повышает стойкость к эрозии. Зазор между электродами (0.7-1.2 мм) критичен для стабильности искрообразования.

| Фактор воздействия | Последствия при несоответствии |

|---|---|

| Низкая температура | Образование сажевого нагара, пропуски зажигания |

| Перегрев | Калильное зажигание, разрушение электродов |

| Электрический пробой | Потеря энергии искры, неполное сгорание |

| Химическая эрозия | Увеличение зазора, снижение мощности ДВС |

Свечи накаливания в дизелях: запуск холодного двигателя

Свечи накаливания являются критически важным компонентом для надежного запуска дизельного двигателя, особенно при низких температурах окружающей среды. В отличие от бензиновых двигателей, где для воспламенения топливно-воздушной смеси используется искра, дизельные двигатели полагаются на самовоспламенение топлива от сжатия. Для этого воздух в цилиндрах должен быть нагрет до очень высокой температуры (обычно выше 450°C). При холодном пуске, особенно зимой, металлические стенки цилиндров и головки блока интенсивно отводят тепло от сжатого воздуха, не позволяя ему достичь температуры, достаточной для мгновенного воспламенения впрыснутого дизельного топлива.

Свеча накаливания представляет собой электрический нагревательный элемент, ввернутый в камеру сгорания каждого цилиндра дизельного двигателя (часто непосредственно в вихревую камеру или форкамеру, если они есть). При включении зажигания (или в положении "предпусковой подогрев") на свечу подается электрический ток. Нагревательный элемент (стержень) свечи очень быстро раскаляется докрасна, достигая рабочих температур от 850°C до 1300°C в зависимости от типа и конструкции. Этот раскаленный элемент непосредственно нагревает воздух в зоне впрыска топлива и создает локальную "горячую точку", облегчающую инициирование воспламенения холодной топливной смеси.

Принцип работы и особенности системы

Расположение и нагрев: Каждая свеча установлена так, что ее раскаленный наконечник находится в зоне распыла топлива форсункой. Нагрев стержня происходит очень быстро – современные свечи за несколько секунд достигают рабочей температуры.

Фаза предпускового накала: После поворота ключа зажигания в положение "ON" (до стартера) активируется реле накала свечей. Контрольная лампа на приборной панели сигнализирует о процессе нагрева. Ток от аккумулятора поступает на свечи, и они начинают разогреваться. Двигатель запускать рекомендуется только после того, как контрольная лампа погаснет (или спустя время, указанное в руководстве), сигнализируя о достижении необходимой температуры в камерах сгорания.

Фаза постнакала: В современных двигателях система управления часто продолжает подавать ток на свечи накаливания *после* запуска двигателя в течение нескольких секунд или даже минут. Это делается для:

- Стабилизации работы: Снижения вибраций и шума ("жесткой" работы) холодного двигателя.

- Снижения выбросов: Обеспечения более полного сгорания топлива сразу после пуска, уменьшая выбросы несгоревших углеводородов (HC) и сажи (PM).

- Улучшения сгорания: Поддержания высокой температуры в камере сгорания, пока двигатель не прогреется достаточно для стабильного самовоспламенения без помощи свечей.

Управление: Работой свечей накаливания управляет электронный блок (часто встроенный в блок управления двигателем ECU) через мощное реле. Блок определяет необходимость включения накала и его длительность (как предпускового, так и постнакала) на основе сигналов от датчика температуры охлаждающей жидкости. Чем холоднее двигатель, тем дольше длится фаза предпускового накала и постнакала.

Ключевые функции свечей накаливания:

- Обеспечение надежного холодного пуска дизельного двигателя.

- Нагрев воздуха в камере сгорания до температуры, необходимой для самовоспламенения дизельного топлива.

- Стабилизация процесса сгорания сразу после запуска холодного двигателя.

- Снижение уровня шума, вибраций и вредных выбросов в начальный период работы после пуска.

Типы свечей накаливания:

| Тип | Материал нагревательного стержня | Особенности | Преимущества |

|---|---|---|---|

| Металлические | Специальные сплавы (обычно Fe-Cr-Ni) | Классическая конструкция, накал до ~1000°C, время предпускового накала 5-20 сек. | Надежность, проверенная временем, относительно низкая стоимость. |

| Керамические | Керамический материал (на основе нитрида кремния) | Накал до ~1350°C, время предпускового накала 2-5 сек. | Очень быстрый нагрев, более высокая температура, повышенная долговечность, лучшее сгорание и снижение выбросов. |

Четыре такта цикла Отто: последовательность действий

Цикл Отто, лежащий в основе работы большинства бензиновых двигателей, представляет собой строгую последовательность из четырех тактов, совершаемых в каждом цилиндре. Каждый такт соответствует одному ходу поршня между его крайними положениями, а полный цикл требует двух полных оборотов коленчатого вала.

Функционирование цикла обеспечивается согласованным действием поршня, шатуна, коленчатого вала и клапанного механизма. Впускной и выпускной клапаны открываются и закрываются строго в определенные моменты цикла, управляемые распределительным валом.

Последовательность тактов

- Впуск (Такт всасывания):

- Поршень движется вниз от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ).

- Впускной клапан открыт, выпускной клапан закрыт.

- Создается разрежение, втягивающее топливовоздушную смесь из впускного коллектора в цилиндр.

- Сжатие:

- Поршень движется вверх от НМТ к ВМТ.

- Оба клапана (впускной и выпускной) закрыты.

- Топливовоздушная смесь сжимается, что приводит к резкому росту ее температуры и давления.

- Рабочий ход (Расширение):

- В конце такта сжатия (около ВМТ) свеча зажигания генерирует искру, воспламеняя сжатую смесь.

- Быстрое сгорание смеси создает высокое давление газов, которое толкает поршень вниз от ВМТ к НМТ.

- Оба клапана остаются закрытыми.

- Это единственный такт, при котором происходит преобразование тепловой энергии в полезную механическую работу, вращающую коленчатый вал.

- Выпуск:

- Поршень движется вверх от НМТ к ВМТ.

- Выпускной клапан открыт, впускной клапан закрыт.

- Отработавшие газы вытесняются поршнем из цилиндра в выпускной коллектор и далее в атмосферу.

Такт впуска: наполнение цилиндра смесью

Такт начинается при положении поршня в верхней мертвой точке (ВМТ). Коленчатый вал проворачивается, поршень движется вниз к нижней мертвой точке (НМТ). Впускной клапан открыт, выпускной клапан закрыт, создавая разрежение в цилиндре.

Под действием разницы давлений горючая смесь (бензин+воздух в бензиновых двигателях) или чистый воздух (в дизельных двигателях) поступает через впускной коллектор в камеру сгорания. Скорость потока регулируется дроссельной заслонкой. При подходе поршня к НМТ впускной клапан начинает закрываться, завершая фазу наполнения.

Ключевые параметры процесса

- Угол открытия клапана: 10-30° до ВМТ и 40-70° после НМТ для использования инерции потока

- Коэффициент наполнения: 0.75-0.9 (зависит от оборотов и сопротивления впускной системы)

- Давление в цилиндре: 0.07-0.095 МПа (ниже атмосферного)

| Тип ДВС | Температура смеси на впуске | Состав заряда |

|---|---|---|

| Бензиновый | 40-120°C | Гомогенная топливовоздушная смесь |

| Дизельный | 40-80°C | Атмосферный воздух (топливо впрыскивается позже) |

Качество наполнения напрямую влияет на мощность двигателя. Современные системы используют турбонаддув и изменяемые фазы газораспределения для оптимизации процесса на разных режимах работы.

Такт сжатия: подготовка к воспламенению

Впускной клапан закрывается, а выпускной остается герметично запертым, изолируя рабочую камеру цилиндра. Поршень, двигаясь от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ), резко уменьшает объем надпоршневого пространства. Воздух (в дизелях) или топливовоздушная смесь (в бензиновых двигателях) подвергаются интенсивному сжатию.

Повышение давления сопровождается ростом температуры рабочего тела. В бензиновых двигателях смесь сжимается до значений 9–12 бар, а ее температура достигает 400–500°C. В дизельных двигателях степень сжатия значительно выше (14–24), что приводит к давлению 30–50 бар и температуре воздуха 700–900°C. Это создает условия, необходимые для последующего воспламенения.

Ключевые процессы такта сжатия

- Изоляция камеры сгорания: Герметизация цилиндра клапанами.

- Механическое сжатие: Уменьшение объема поршнем при движении к ВМТ.

- Адиабатический нагрев: Резкое повышение температуры газа из-за сжатия без теплообмена.

- Подготовка топлива: В дизелях – распыл топлива форсункой в конце такта; в бензиновых – гомогенизация смеси.

Эффективность такта напрямую влияет на КПД двигателя: Чем выше степень сжатия (в пределах детонационной стойкости топлива), тем больше потенциальная энергия для рабочего хода. В дизелях высокая температура сжатого воздуха обеспечивает самовоспламенение впрыскиваемого топлива, а в бензиновых – гарантирует надежный поджиг искрой свечи зажигания в конце такта.

Такт рабочего хода: преобразование энергии в движение

На этапе рабочего хода происходит ключевое преобразование химической энергии топлива в механическую работу. После воспламенения смеси (от искры или сжатия) фронт пламени стремительно распространяется по камере сгорания. Сгорая, топливовоздушная смесь резко расширяется, создавая давление до 50–60 бар. Газы оказывают мощное воздействие на поверхность поршня, перемещая его от верхней мёртвой точки (ВМТ) к нижней (НМТ).

Это единственный такт цикла, при котором энергия выделяется, а не затрачивается. Поршень передаёт усилие через шатун на коленчатый вал, провоцируя его вращение. Эффективность преобразования напрямую зависит от полноты сгорания смеси, герметичности камеры и минимизации тепловых потерь в стенки цилиндра.

Ключевые особенности процесса

- Температурный режим: Пиковые значения достигают 2000–2500°C.

- Передача энергии: Линейное движение поршня → вращательное движение вала через кривошипно-шатунный механизм.

- Длительность фазы: Соответствует повороту коленвала на ~180°.

| Параметр | Значение |

|---|---|

| Давление газов | 40-60 бар (бензин), 60-100 бар (дизель) |

| Скорость поршня | 15-25 м/с (на пике) |

| КПД преобразования | 25-40% (остальное – тепловые потери) |

Важную роль играет угол опережения зажигания (в бензиновых ДВС) или момент впрыска (в дизелях): преждевременное или запоздалое воспламенение снижает полезную работу. На этом этате также проявляются негативные явления – детонация или калильное зажигание, разрушающие элементы двигателя.

Такт выпуска: очистка цилиндра

Такт выпуска является завершающей фазой четырёхтактного цикла ДВС. Его ключевая задача – освобождение цилиндра от отработавших газов, образовавшихся после сгорания топливовоздушной смеси. Этот процесс обеспечивает подготовку камеры сгорания к поступлению свежей порции смеси в следующем цикле.

В начале такта выпускной клапан открывается, а поршень движется от НМТ (нижней мёртвой точки) к ВМТ (верхней мёртвой точке). Движущийся вверх поршень создаёт избыточное давление в цилиндре, под действием которого горячие отработавшие газы с высокой скоростью выталкиваются через открытый выпускной клапан в выпускной коллектор и далее в систему выпуска.

Особенности такта выпуска:

- Фазы газораспределения: Открытие выпускного клапана происходит до достижения поршнем НМТ (с опережением), а закрытие – после прохождения ВМТ (с запаздыванием). Это обеспечивает более полную очистку благодаря инерции выходящих газов.

- Давление в цилиндре: Резко снижается от максимального значения в конце такта расширения почти до атмосферного к концу такта выпуска.

- Температура газов: Отработавшие газы покидают цилиндр с высокой температурой (обычно 600-800°C).

Эффективность такта выпуска напрямую влияет на:

- Качество наполнения цилиндра свежей смесью в последующем такте впуска.

- Мощность двигателя (остаточные газы снижают концентрацию кислорода в свежем заряде).

- Токсичность выхлопа (полнота удаления продуктов сгорания).

| Параметр | Начало такта | Конец такта |

| Положение поршня | НМТ | ВМТ |

| Состояние клапанов | Выпускной открывается | Выпускной закрывается |

| Давление в цилиндре | Высокое (3-5 бар) | Близко к атмосферному (~1.1 бар) |

Сопротивление выпускной системы (глушитель, катализатор) создаёт обратное давление, затрудняющее выход газов. Современные двигатели оптимизируют геометрию выпускных каналов и применяют системы изменения фаз газораспределения для минимизации остаточных газов и потерь мощности.

Фазы газораспределения: синхронизация клапанов

Фазы газораспределения определяют моменты открытия и закрытия впускных и выпускных клапанов относительно положения поршня в цилиндре. Эта синхронизация задается профилем кулачков распределительного вала и строго согласуется с углом поворота коленчатого вала двигателя. Точность установки фаз критична для эффективного газообмена.

Оптимальные фазы варьируются в зависимости от режима работы двигателя: на высоких оборотах требуются большие перекрытия клапанов (одновременное открытие впуска и выпуска), а на низких – минимальные для устойчивой работы. Неверная установка фаз приводит к потере мощности, повышенному расходу топлива, детонации или прорыву газов.

Ключевые аспекты синхронизации

Синхронизация обеспечивается двумя основными способами:

- Механическая связь: Цепь или ремень ГРМ передает вращение от коленвала к распредвалу с жестким соотношением 2:1 (2 оборота коленвала = 1 оборот распредвала).

- Управление фазами: Современные системы (VVT, VTEC, VANOS) динамически корректируют фазы с помощью:

- Гидравлических муфт, поворачивающих распредвал относительно шкива

- Электромагнитных или электронно-управляемых гидравлических клапанов

Последствия нарушения синхронизации:

| Тип нарушения | Причина | Результат |

|---|---|---|

| Ретард (запаздывание) | Сдвиг фаз "вперед" | Потеря мощности на низах, перегрев |

| Аванс (опережение) | Сдвиг фаз "назад" | Детонация, снижение тяги на верхах |

| Перескок цепи/ремня | Износ или обрыв | Удар клапанов о поршень, разрушение двигателя |

Контроль синхронизации осуществляется через метки на шкивах коленвала и распредвала(ов), совмещаемые при монтаже ГРМ. В двигателях с VVT коррекция происходит непрерывно по команде ЭБУ на основе датчиков положения валов (например, датчиков Холла).

Двухтактный цикл: совмещение процессов