Поршневые пальцы - устройство, схема и ремонт

Статья обновлена: 01.03.2026

Поршневой палец – критически важный элемент кривошипно-шатунного механизма, обеспечивающий подвижное соединение поршня с шатуном. Он воспринимает высокие циклические нагрузки при работе двигателя, передавая усилие от поршня к коленчатому валу. От его состояния напрямую зависят КПД, ресурс и надежность силового агрегата.

Конструкция пальца представляет собой полый цилиндр из высокопрочной легированной стали, прошедшей термохимическую обработку. Он устанавливается в бобышках поршня с фиксацией стопорными кольцами, образуя плавающее или жесткое соединение с верхней головкой шатуна. Геометрия, зазоры и способ монтажа строго регламентированы для каждого типа двигателя.

Неисправности пальцев (заклинивание, износ, деформация) приводят к нарушению тепловых зазоров, ускоренному разрушению поршневой группы и поломке шатуна. Ремонт требует точной диагностики, соблюдения параметров сборки и применения специального инструмента для запрессовки. Замена выполняется только в комплекте с сопряженными деталями после дефектовки коленвала и шатунных вкладышей.

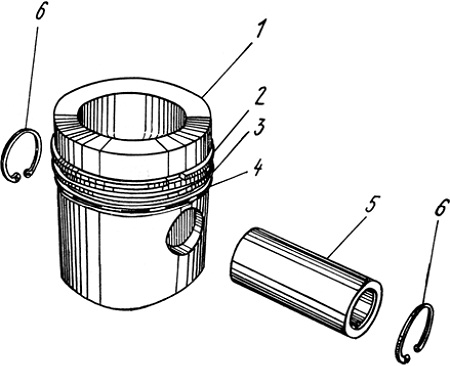

Конструкция поршневого пальца: основной состав

Поршневой палец представляет собой пустотелую цилиндрическую деталь, изготавливаемую из высокопрочных легированных сталей методом холодной высадки и последующей механической обработки. Основная функция – обеспечение шарнирного соединения поршня с верхней головкой шатуна при передаче усилий от газов к кривошипно-шатунному механизму.

Фиксация пальца в бобышках поршня осуществляется стопорными кольцами, предотвращающими осевое смещение. Верхняя головка шатуна комплектуется запрессованной втулкой из антифрикционного материала (бронза, биметалл), образующей подвижное соединение с пальцем. Тип крепления (плавающий или фиксированный) определяет особенности взаимодействия деталей.

Ключевые элементы конструкции

- Тело пальца – полый стальной цилиндр с наружной цементированной/закалённой поверхностью для износостойкости

- Стопорные кольца – пружинные кольца круглого/сегментного сечения, устанавливаемые в канавки бобышек

- Втулка шатуна – подшипник скольжения в верхней головке шатуна (при плавающем типе крепления)

Типы поршневых пальцев: плавающие и фиксированные

Поршневые пальцы делятся на два принципиально разных типа: плавающие и фиксированные. Их конструктивное исполнение напрямую влияет на характер работы узла "поршень-шатун", распределение нагрузок и особенности технического обслуживания.

Основное различие заключается в способе крепления пальца в бобышках поршня и взаимодействии с верхней головкой шатуна. Выбор типа определяется конструкцией двигателя, требованиями к долговечности, уровню шума и ремонтопригодности.

Плавающие поршневые пальцы не имеют жесткой фиксации относительно поршня и шатуна. Они свободно вращаются как в бобышках поршня, так и во втулке верхней головки шатуна. Осевое смещение ограничивается стопорными кольцами (реже - втулками или шайбами), установленными в канавках бобышек поршня.

- Преимущества: Равномерный износ по всей поверхности пальца и сопрягаемых деталей за счет вращения. Снижение локальных перегрузок. Широкое применение в современных двигателях.

- Недостатки: Требуют точной подгонки зазоров и надежной фиксации стопорными кольцами. Необходимость обеспечения постоянной смазки поверхностей трения.

Фиксированные поршневые пальцы жестко закреплены в бобышках поршня (обычно запрессовкой или с помощью стопорного винта) и свободно вращаются только во втулке верхней головки шатуна. Иногда встречается обратная схема: жесткая фиксация в шатуне и вращение в бобышках.

- Преимущества: Простота конструкции (отсутствие стопорных колец). Упрощенный монтаж/демонтаж при ремонте в случае крепления в шатуне.

- Недостатки: Неравномерный износ пальца (максимальный в зоне контакта с шатуном). Риск проворачивания пальца в алюминиевом поршне при перегреве. Менее распространены в современных ДВС.

Сравнительные характеристики

| Характеристика | Плавающий палец | Фиксированный палец |

|---|---|---|

| Подвижность | Вращается в поршне и шатуне | Жестко закреплен в поршне или шатуне |

| Ограничение осевого смещения | Стопорные кольца | Запрессовка, стопорный винт |

| Распределение износа | Равномерное по всей длине | Локальный износ в зоне подвижного соединения |

| Ремонтопригодность | Требует аккуратного снятия/установки колец | Проще при фиксации в шатуне, сложнее при запрессовке в поршень |

| Применение | Подавляющее большинство современных авто | Редко, в некоторых старых или спецдвигателях |

Материалы изготовления поршневых пальцев

Поршневые пальцы работают в экстремальных условиях ударных нагрузок, высокого давления и переменного трения. Основные требования к материалам: высокая прочность на сжатие/изгиб, износостойкость, усталостная выносливость при циклических нагрузках, сопротивление задирам и оптимальная твердость поверхности при сохранении вязкой сердцевины.

Для изготовления применяют преимущественно легированные конструкционные стали с низким содержанием углерода (0.10-0.20%), что обеспечивает необходимую вязкость. Обязательной является последующая химико-термическая обработка для формирования высокотвердого поверхностного слоя при сохранении пластичной середины.

Типовые материалы и технологии упрочнения

- Марки сталей: 15Х, 20Х, 12ХН3А, 18ХГТ, 20ХН3А с добавлением хрома, никеля, марганца

- Цементация (насыщение углеродом): Глубина слоя 0.8-1.5 мм с твердостью 58-63 HRC

- Азотирование: Тонкий упрочненный слой (0.2-0.4 мм) с твердостью до 1100 HV

- Объемная закалка + низкий отпуск: Для пальцев дизельных двигателей

- Поверхностная закалка ТВЧ: Локальное упрочнение зон контакта с шатуном

| Метод обработки | Твердость поверхности | Глубина слоя | Особенности |

|---|---|---|---|

| Цементация | 58-63 HRC | 0.8-1.5 мм | Высокая несущая способность, сложный процесс |

| Азотирование | 900-1100 HV | 0.2-0.4 мм | Минимальная деформация, устойчивость к задирам |

| Закалка ТВЧ | 55-60 HRC | 2-4 мм | Локальное упрочнение, экономичность |

Дополнительно применяют финишные операции: шлифование с точностью до 0.005 мм, полирование до Ra=0.05-0.1 мкм и суперфиниш для достижения идеальной геометрии и снижения коэффициента трения. На прецизионных пальцах используют хромирование или нитрид-титановые покрытия (TiN) для повышения износостойкости.

Термическая обработка поверхности пальца

Термическая обработка поверхности поршневого пальца направлена на создание высокой твердости наружного слоя при сохранении вязкой сердцевины. Основным методом является цементация – длительное насыщение поверхности углеродом в газовой среде при температурах 900-950°C с последующей закалкой. Этот процесс формирует износостойкий слой глубиной 1,0-1,5 мм с твердостью 58-64 HRC.

Альтернативой служит высокочастотная закалка (ТВЧ), при которой поверхностный слой быстро нагревается токами индукции и охлаждается. Твердость достигает 55-60 HRC при глубине закалки 1-3 мм. Независимо от метода, обязательным этапом является низкий отпуск при 180-200°C для снятия внутренних напряжений без снижения твердости.

Особенности контроля

Качество обработки проверяют по:

- Твердости: Измерение по Роквеллу (HRC) на поверхности и срезе

- Глубине слоя: Микроструктурный анализ шлифа после травления

- Отсутствию дефектов: Контроль микротрещин и коробления

| Метод обработки | Глубина слоя (мм) | Твердость (HRC) | Преимущества |

|---|---|---|---|

| Цементация | 1.0-1.5 | 58-64 | Плавный переход к сердцевине |

| ТВЧ | 1.0-3.0 | 55-60 | Меньшая деформация, скорость |

Нарушение режимов термообработки приводит к хрупкому разрушению (пережог) или ускоренному износу (недогрев). При ремонте запрещена повторная закалка – изношенные пальцы подлежат замене.

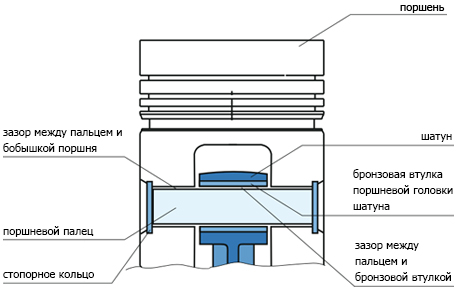

Система поршень-палец-шатун: схема взаимодействия

Поршневой палец служит шарнирным элементом, соединяющим поршень с верхней головкой шатуна. Он передает усилия от поршня к шатуну во время рабочего такта и воспринимает возвратно-поступательное движение при тактах сжатия, выпуска и впуска.

Палец устанавливается в бобышках поршня и проходит через отверстие в верхней головке шатуна. Для обеспечения подвижности соединения и предотвращения заклинивания, между пальцем и шатуном, а также в местах контакта с бобышками поршня (в зависимости от типа крепления), предусмотрены строго контролируемые зазоры.

Типы крепления поршневых пальцев

Конструкция фиксации пальца определяет характер его взаимодействия с деталями:

- Плавающий палец: Свободно вращается и в бобышках поршня, и в головке шатуна. Фиксируется от осевого смещения стопорными кольцами, установленными в канавках бобышек поршня. Наиболее распространенный тип.

- Жестко закрепленный в шатуне: Неподвижно запрессован в верхнюю головку шатуна. Вращение происходит только в бобышках поршня. Встречается реже.

- Жестко закрепленный в поршне: Неподвижно запрессован в бобышки поршня. Вращение происходит только в головке шатуна. Наименее распространенный вариант.

Ключевые особенности взаимодействия

Эффективность работы системы зависит от нескольких факторов:

- Точность посадок: Зазоры должны обеспечивать свободное вращение (для плавающего пальца) или качание без задиров и повышенного износа.

- Смазка: Масло, подаваемое через отверстия в шатуне или разбрызгиванием, снижает трение и отводит тепло в узле трения палец-шатун и палец-бобышки.

- Прочность и жесткость: Палец должен выдерживать высокие циклические нагрузки без остаточной деформации или излома.

- Тепловое расширение: Материалы поршня, пальца и шатуна подбираются с учетом разного коэффициента теплового расширения для сохранения оптимальных рабочих зазоров при нагреве.

Признаки неисправности и ремонт

Нарушение взаимодействия в системе проявляется характерными симптомами:

- Стук ("пальчиковый стук") в верхней части блока цилиндров на холодном или горячем двигателе.

- Повышенный расход масла и дымление (из-за перекоса поршня и износа колец).

- Падение мощности двигателя.

Ремонт узла включает:

- Дефектовку: Замер диаметра пальца и отверстий в бобышках/шатуне для определения износа и зазоров.

- Замену пальца и/или втулки верхней головки шатуна: При превышении допустимого износа. Новые детали подбираются по ремонтным размерам или классам.

- Замену стопорных колец: Обязательна при ремонте плавающего пальца.

- Притирку (хонингование) отверстий в бобышках поршня: Для восстановления правильной геометрии и обеспечения требуемой посадки с новым пальцем.

Расчет зазора между пальцем и бобышками поршня

Точный зазор между поршневым пальцем и отверстиями в бобышках поршня критичен для нормальной работы двигателя. Недостаточный зазор вызывает заклинивание пальца при тепловом расширении, а чрезмерный – приводит к ударным нагрузкам, повышенному шуму ("стуку пальцев") и ускоренному износу посадочных мест.

Расчет номинального теплового зазора выполняется с учетом коэффициентов линейного расширения материалов поршня (обычно алюминиевый сплав) и пальца (высокопрочная легированная сталь), а также рабочих температур этих деталей. Формула для определения минимального требуемого зазора (δ_min) в холодном состоянии имеет вид:

δ_min = D * (α_p * ΔT_p - α_b * ΔT_b)

где:

D – номинальный диаметр пальца,

α_p – коэффициент линейного расширения материала поршня,

α_b – коэффициент линейного расширения материала пальца,

ΔT_p – нагрев поршня относительно температуры 20°C,

ΔT_b – нагрев пальца относительно температуры 20°C.

Практические аспекты и допуски

Рекомендуемые заводские зазоры для конкретных моделей двигателей указываются в технической документации и варьируются в пределах:

- Для бензиновых двигателей: 0.012–0.025 мм

- Для дизельных двигателей: 0.025–0.045 мм

При ремонте зазор проверяют микрометром и нутромером:

- Измерьте наружный диаметр пальца в нескольких точках по длине.

- Измерьте внутренний диаметр отверстий в бобышках поршня перпендикулярно оси поршневого пальца.

- Рассчитайте зазор как разность между диаметром отверстия в бобышке и диаметром пальца.

| Состояние | Допустимый зазор | Требуемое действие |

|---|---|---|

| Норма | Соответствует спецификации | Установка без доработки |

| Превышение | > Макс. значения | Замена поршня или пальца |

| Недостаток | < Мин. значения | Притирка отверстий или замена |

Подбор нового пальца при замене осуществляется по групповым размерам (маркировка на деталях). Окончательную проверку проводят "натягом" – палец должен перемещаться в бобышке под умеренным усилием большого пальца руки при смазанном состоянии.

Способы крепления поршневого пальца в шатуне

Конструкция соединения поршневого пальца с верхней головкой шатуна напрямую влияет на распределение нагрузок, температурный режим и износостойкость двигателя. Выбор метода фиксации определяется типом силового агрегата, рабочими оборотами и требованиями к долговечности.

В современном двигателестроении применяют три основных подхода к фиксации пальца относительно шатуна, каждый из которых имеет специфические особенности монтажа и эксплуатации. Ключевое различие заключается в степени свободы вращения пальца в бобышках поршня и втулке шатуна.

Типы крепления поршневого пальца

- Плавающее крепление

Наиболее распространенный вариант. Палец свободно проворачивается как в бобышках поршня, так и во втулке верхней головки шатуна. Осевое смещение ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Требует регулярной смазки и контроля зазоров. - Жесткое крепление в шатуне

Палец плотно запрессовывается в верхнюю головку шатуна (температурная или гидравлическая посадка). В бобышках поршня он вращается свободно. Применяется в малооборотистых двигателях. Ремонт сложен – требует замены шатуна или пальца с точной подгонкой посадочного диаметра. - Жесткое крепление в поршне

Палец фиксируется в бобышках поршня (чаще стопорными кольцами), а во втулке шатуна свободно проворачивается. Встречается реже, характерен для старых конструкций. Обеспечивает равномерный износ втулки шатуна, но создает точечные нагрузки на бобышки.

Плавающая посадка пальца: принцип работы

Плавающая посадка поршневого пальца подразумевает его свободное вращение как в бобышках поршня, так и во втулке верхней головки шатуна. Конструктивно палец не фиксируется жестко стопорными кольцами или запрессовкой, а удерживается в осевом направлении только пружинными стопорными кольцами, установленными в канавки бобышек поршня. Это позволяет пальцу проворачиваться вокруг своей оси во всех сопрягаемых элементах под действием переменных нагрузок.

При работе двигателя вращательное движение пальца возникает из-за разницы угловых скоростей и векторов сил, действующих на шатун и поршень в разные такты. В момент перекладки шатуна (изменения направления его движения) силы трения преодолеваются, и палец проворачивается. Микроповороты происходят непрерывно в течение каждого цикла, обеспечивая равномерное распределение нагрузки по всей рабочей поверхности пальца и снижение локального износа.

Ключевые особенности работы

- Самоустановка: Палец автоматически занимает положение с минимальными напряжениями при изменении нагрузки.

- Равномерный износ: Постоянное проворачивание исключает образование задиров и эллипсности.

- Требования к зазорам: Необходимы точные тепловые зазоры:

- 0.01-0.03 мм между пальцем и бобышками поршня,

- 0.025-0.05 мм во втулке шатуна.

Преимущества плавающей посадки

| Параметр | Результат |

|---|---|

| Распределение нагрузки | Снижение пиковых напряжений на 30-40% |

| Теплоотвод | Улучшенный отвод тепла через шатун |

| Ресурс | Увеличение срока службы на 15-20% |

Важно при ремонте: Запрессовка новых пальцев выполняется с нагревом поршня до 60-70°C для сохранения зазоров. Обязательна замена стопорных колец и проверка соосности бобышек микрометром. При превышении допустимого зазора (более 0,1 мм) требуется расточка посадочных мест и установка ремонтного пальца увеличенного диаметра.

Стопорные кольца служат обязательным элементом крепления поршневого пальца в двигателе. Их основная задача – предотвратить осевое смещение пальца вдоль оси поршня во время работы ДВС. Отсутствие или неправильная установка этих деталей приводит к катастрофическим последствиям: смещению пальца, задирам цилиндра и разрушению поршневой группы.

Конструктивно стопорные кольца выполняются в виде разрезных пружинных элементов из высокоуглеродистой стали. Они устанавливаются в специальные канавки (бобышки) поршня и работают в условиях высоких температурных и динамических нагрузок. Надёжная фиксация обеспечивается за счёт упругости кольца и точного соответствия его размеров посадочному пазу.

Стопорные кольца: функции и установка

Ключевые функции включают:

- Фиксацию пальца в строго заданном положении относительно поршня

- Предотвращение контакта пальца со стенками цилиндра

- Снижение ударных нагрузок на шатун и юбку поршня

При установке соблюдают строгие правила:

- Использование только новых колец при сборке (повторное применение недопустимо)

- Применение специнструмента – щипцов для монтажа/демонтажа

- Контроль полного вхождения кольца в канавку по всему периметру

- Правильная ориентация замка кольца (в сторону нагрузки)

| Ошибка при установке | Последствие |

|---|---|

| Неполная посадка в канавку | Самопроизвольное выпадение при вибрации |

| Чрезмерное растяжение | Потеря упругости, деформация |

| Загрязнение паза | Неправильное положение кольца |

При ремонте обязательна замена колец и диагностика канавок поршня на предмет забоин или эллипсности. Монтаж выполняют до установки поршня в цилиндр, контролируя усилие сжатия щипцами. После сборки визуально проверяют отсутствие перекосов и выступания кольца за пределы канавки.

Типичные неисправности поршневых пальцев

Основные дефекты возникают из-за экстремальных нагрузок, недостаточной смазки или нарушения тепловых зазоров. Механические повреждения часто становятся причиной выхода из строя всего кривошипно-шатунного механизма.

Несвоевременное выявление проблем приводит к прогрессирующему разрушению деталей. Наиболее критичны задиры, износ и деформации, требующие немедленного вмешательства.

Распространённые виды повреждений

- Продольные задиры - образуются при недостаточном зазоре между пальцем и втулкой верхней головки шатуна.

- Конусный износ - неравномерное истирание поверхности из-за перекосов поршня или деформации шатуна.

- Заклинивание в бобышках - результат перегрева или недостаточного теплового зазора в плавающем креплении.

- Поперечные трещины - усталостные разрушения от циклических нагрузок, часто в центральной части.

- Деформация оси - искривление под действием ударных нагрузок или перегрева.

| Признак неисправности | Последствия для двигателя |

|---|---|

| Стук в зоне поршней на холостом ходу | Ускоренный износ бобышек поршня и шатуна |

| Падение компрессии в цилиндре | Залегание пальца с блокировкой вращения поршня |

| Металлическая стружка в масле | Разрушение вкладышей коленвала и распредвала |

| Вибрация под нагрузкой | Обрыв шатуна с разрушением блока цилиндров |

Диагностика износа пальца по стуку в двигателе

Стук поршневого пальца (или "пальцевый стук") возникает вследствие увеличения зазора между пальцем и верхней головкой шатуна (бобышкой) или реже, между пальцем и втулкой верхней головки шатуна. Этот избыточный зазор позволяет пальцу перемещаться (смещаться) вдоль своей оси и ударяться о стенки отверстия при изменении направления движения поршня в верхней и нижней мертвых точках.

Звук стука обычно металлический, высокочастотный, звонкий, отчетливо слышимый на небольших оборотах холостого хода при прогретом двигателе. Важной диагностической особенностью является то, что интенсивность стука часто уменьшается или полностью пропадает при повышении оборотов, так как масляная пленка лучше заполняет увеличившийся зазор под давлением.

Характерные признаки пальцевого стука

Для точной идентификации стука изношенных поршневых пальцев необходимо обратить внимание на следующие специфические особенности:

- Зависимость от температуры двигателя: Стук наиболее четко слышен на прогретом двигателе. На холодном двигателе зазоры меньше, и стук может отсутствовать или быть очень слабым.

- Зависимость от нагрузки: Характерно усиление стука при резком сбросе газа (торможении двигателем) на средних оборотах (2000-3000 об/мин), когда нагрузка на поршень резко падает.

- Локализация: Звук доносится из верхней части блока цилиндров. Для уточнения цилиндра можно поочередно отключать свечи зажигания (на бензиновом двигателе) или форсунки (на дизельном) – стук исчезнет при отключении неисправного цилиндра.

- Характер звука: Звонкий, металлический, похожий на легкий удар металлических шариков друг о друга. Отличается от более глухого, "тяжелого" стука коренных или шатунных подшипников.

Отличить стук поршневого пальца от стука в шатунном подшипнике можно по реакции на нагрузку:

| Тип стука | При резком открытии дросселя (нагрузка) | При резком закрытии дросселя (сброс газа) |

|---|---|---|

| Поршневой палец | Ослабевает или исчезает | Усиливается |

| Шатунный подшипник | Резко усиливается | Ослабевает |

Задиры на поверхности пальца: причины появления

Задиры представляют собой грубые продольные повреждения на рабочей поверхности поршневого пальца, возникающие при нарушении масляной пленки и прямом контакте металлических поверхностей. Эти дефекты проявляются в виде глубоких царапин, рисок или прихватов, нарушающих геометрию детали.

Основные факторы, провоцирующие образование задиров:

- Недостаточная смазка: Низкий уровень масла, засорение масляных каналов или использование неподходящего по вязкости масла.

- Перегрев двигателя: Критическое повышение температуры вызывает тепловую деформацию и разрушение масляного слоя.

- Загрязнение масла: Попадание абразивных частиц из изношенных деталей или внешней среды.

- Неправильные зазоры: Чрезмерно плотная посадка пальца во втулке шатуна или бобышках поршня.

- Деформация сопрягаемых деталей: Искривление шатуна или перекос поршня создают локальные зоны высокого давления.

- Нарушение режима обкатки: Эксплуатация нового или отремонтированного двигателя под высокой нагрузкой без приработки.

- Некачественные материалы: Использование пальцев с недостаточной твердостью поверхности или низкой термостойкостью.

Деформация пальца: методы выявления

Деформация поршневого пальца проявляется как отклонение от исходной цилиндрической формы (искривление оси, овальность, конусность) или изменение геометрических размеров. Возникает из-за перегрева, усталости металла, превышения нагрузок, нарушения смазки или некачественного монтажа.

Невыявленная деформация приводит к ускоренному износу втулок шатуна и бобышек поршня, задирам, перекосу поршня в цилиндре и риску заклинивания. Точная диагностика критична для предотвращения катастрофических поломок двигателя.

Основные способы контроля

Выявление деформации требует применения инструментальных методов и визуальной оценки:

- Визуальный осмотр: Поиск видимых царапин, задиров, потемнений от перегрева, следов задирания (притира) на рабочей поверхности.

- Измерение микрометром:

- Замер диаметра в нескольких сечениях по длине пальца (минимум 3 точки).

- Замер в двух взаимно перпендикулярных плоскостях (A-A и B-B) в каждом сечении.

- Проверка на прогиб (биение):

- Установить палец на призмы или центры поверочной плиты.

- Зафиксировать индикатор часового типа перпендикулярно оси пальца.

- Проворачивать палец, фиксируя максимальное отклонение стрелки индикатора (биение).

- Контроль плоскостности торцов: Прикладывание пальца торцами к поверочной плите с оценкой зазора щупом.

Допустимые пределы отклонений (овальность, конусность, биение) строго регламентированы производителем двигателя и указываются в технической документации. Превышение норм требует обязательной замены пальца.

| Тип дефекта | Метод выявления | Инструмент |

|---|---|---|

| Овальность | Измерение диаметра в 2-х плоскостях | Микрометр |

| Конусность | Измерение диаметра по длине | Микрометр |

| Прогиб (искривление) | Контроль биения | Индикатор, призмы |

| Деформация торцов | Проверка плоскостности | Поверочная плита, щуп |

Измерение наружного диаметра пальца микрометром

Перед началом измерений тщательно очистите поверхности пальца и измерительные губки микрометра от грязи, масла и нагара. Убедитесь в отсутствии видимых дефектов (задиров, коррозии, деформации) на участках, подлежащих контролю. Проверьте калибровку микрометра с помощью эталона – нулевое положение шкалы при смыкании пяток должно соответствовать эталонному значению без зазоров.

Зафиксируйте палец вертикально в тисках с мягкими накладками либо на чистой ровной поверхности. Выберите минимум три контрольных сечения по длине пальца (у краёв и в центральной части). Разведите пятки микрометра на величину, превышающую ожидаемый диаметр, установите инструмент перпендикулярно оси пальца в точке замера. Плавно вращайте барабан до контакта с поверхностью, добиваясь лёгкого трения без пережатия.

Порядок снятия замеров

- Совместите риски на стебле и барабане, удерживая скобу микрометра неподвижно.

- Снимите показания:

- Целое число миллиметров – по нижней шкале стебля слева от скоса.

- Половины миллиметров – по верхней шкале (если видна риска).

- Сотые доли миллиметра – по круговой шкале барабана (совпадающая риска).

- Повторите замеры для всех контрольных сечений, проворачивая палец на 90° вокруг оси (в 2-х перпендикулярных плоскостях).

| Контрольный параметр | Допустимое отклонение |

| Овальность (разница диаметров в одном сечении) | ≤ 0.01 мм |

| Конусность (разница диаметров по длине) | ≤ 0.02 мм |

| Износ относительно номинала | ≤ 0.03–0.05 мм* |

*Точное значение зависит от спецификации производителя двигателя.

Рассчитайте средний диаметр для каждого сечения. Сравните результаты с номинальным размером из техпаспорта двигателя и таблицей допусков. Палец подлежит замене при превышении предельного износа, выявлении овальности или конусности. Важно: измерения проводят при температуре 20±5°С – тепловое расширение металла искажает данные.

Проверка овальности и конусности

Овальность определяется как разность между максимальным и минимальным диаметром в одном поперечном сечении пальца. Конусность представляет собой разницу диаметров на противоположных концах детали. Оба параметра измеряются микрометром с точностью до 0.01 мм в строго перпендикулярных плоскостях относительно оси пальца.

Замеры выполняются минимум в трех сечениях по длине (крайние точки и середина) с фиксацией значений в двух взаимно перпендикулярных направлениях (A-A и B-B). Выявленные отклонения сравниваются с техническими допусками производителя двигателя.

Методика контроля

- Очистить поверхности пальца от загрязнений и следов масла

- Произвести замеры микрометром в контрольных сечениях:

- В зоне бобышек поршня (2 точки от краёв)

- В центральной части

- Фиксировать диаметры в плоскостях:

- Параллельной оси поршневых колец

- Перпендикулярной оси колец

| Параметр | Допуск для бензиновых ДВС | Допуск для дизельных ДВС |

|---|---|---|

| Овальность | ≤ 0.015 мм | ≤ 0.010 мм |

| Конусность | ≤ 0.020 мм | ≤ 0.015 мм |

Важно: Превышение допустимых значений требует обязательной замены пальца. Попытки шлифовки недопустимы из-за нарушения цементированного слоя и изменения термообработанных свойств материала.

При установке нового пальца обязательно перепроверяются геометрические параметры – отклонения в пределах 0.002-0.004 мм считаются нормальными для заводских комплектующих.

Инструменты для снятия стопорных колец

Стопорные кольца, фиксирующие поршневой палец в бобышках поршня, требуют применения специализированного инструмента для безопасного демонтажа. Неправильное снятие подручными средствами (отвертками, шилом) часто приводит к деформации колец, повреждению посадочных канавок поршня и травмам из-за неконтролируемого вылета детали.

Основные типы инструментов разделяются по конструкции и принципу действия в зависимости от вида кольца (внутреннее или внешнее). Ключевым критерием выбора является точное соответствие размеров губок инструмента проушинам конкретного стопорного кольца для надежного захвата и предотвращения соскальзывания.

Типы съемников

- Клещи для внешних стопорных колец: Имеют сходящиеся губки. При сжатии рукояток губки сжимают усики кольца, уменьшая его диаметр для извлечения из канавки поршня.

- Клещи для внутренних стопорных колец: Оснащены расходящимися губками. Сжатие рукояток разводит губки в стороны, увеличивая диаметр кольца для выемки из отверстия.

- Универсальные съемники: Комплектуются сменными насадками (прямыми, загнутыми, Т-образными) для работы с различными типами и размерами колец в труднодоступных местах.

- Съемники с храповым механизмом: Позволяют фиксировать губки в сжатом/разжатом положении, освобождая руку мастера для манипуляций с кольцом.

| Тип инструмента | Принцип работы | Особенности |

|---|---|---|

| Клещи для внешних колец | Сжатие усиков кольца внутрь | Изогнутые губки для работы под углом, прорезиненные ручки |

| Клещи для внутренних колец | Разведение усиков кольца наружу | Узкие губки для малых диаметров, пружинный возврат |

| Универсальные | Смена насадок под тип кольца | Набор насадок в комплекте, регулируемое усилие |

Перед работой очистите канавку поршня от нагара. Фиксируйте губки строго в проушинах кольца без перекоса. Демонтируйте кольцо медленным и плавным движением, направляя его в сторону от лица. Обязательно используйте защитные очки – высокое напряжение сжатия может спровоцировать резкий вылет детали.

Технология выпрессовки пальца из поршня

Выпрессовка поршневого пальца требует строгого соблюдения последовательности операций и применения специального инструментария. Неправильные действия могут вызвать деформацию поршня, повреждение бобышек или шатуна, что приведет к необратимым дефектам.

Основной инструмент – съемник (пресс-экстрактор) с оправкой под диаметр пальца и опорной втулкой. Перед началом работ поршень фиксируют на верстаке мягкими губками тисков или плотно удерживают на жесткой поверхности, исключая перекосы и вибрации. Обязательно маркируют сторону шатуна относительно поршня для последующей правильной сборки.

Последовательность операций

- Подготовка: Очистите бобышки поршня от нагара и визуально убедитесь в отсутствии задиров. Смажьте отверстия под палец проникающей жидкостью (WD-40, керосин) для облегчения процесса.

- Установка съемника:

- Винт съемника вкрутите в резьбовое отверстие на конце поршневого пальца (если оно предусмотрено конструкцией).

- Если резьбы нет – используйте съемник с грибком, который упирается в торец пальца.

- Опорную втулку съемника плотно прижмите к бобышке поршня, окружающей палец.

- Выпрессовка:

- Плавно вращайте рукоятку съемника, создавая равномерное усилие вдоль оси пальца.

- Контролируйте движение пальца – он должен выходить строго прямо, без перекоса.

- Категорически запрещено использовать молоток и зубило – ударные нагрузки разрушают посадочные места.

- Извлечение: После выхода пальца из бобышек поршня аккуратно снимите его со съемника. Проверьте поверхности пальца и отверстий на отсутствие задиров, коррозии и следов заклинивания.

| Критическое правило | Причина |

|---|---|

| Нагрев поршня запрещен | Термическая деформация меняет геометрию канавок под кольца и отверстий под палец |

| Строгая соосность съемника | Перекос вызывает заклинивание пальца и сколы бобышек |

| Использование заводских съемников | Самодельные приспособления часто не обеспечивают равномерность усилия |

После выпрессовки очистите палец и отверстия в поршне от остатков смазки и абразива. Проведите дефектовку: измерьте диаметр пальца микрометром в 3-х сечениях, проверьте овальность и конусность. Осмотрите посадочные места в бобышках на предмет эллипсности и задиров – отклонения от нормы требуют расточки под ремонтный размер или замены поршня.

Сравнение старого и нового пальца перед установкой

Тщательная проверка обоих компонентов обязательна для корректной работы двигателя. Старый палец анализируют на предмет износа и повреждений, тогда как новый проверяют на соответствие техническим параметрам системы.

Основное внимание уделяют геометрическим характеристикам и состоянию поверхностей. Несовпадение размеров или дефекты приведут к ускоренному износу поршневой группы, задирам цилиндров или разрушению деталей.

Критерии сравнения

Геометрические параметры:

- Наружный диаметр: Замеряют микрометром в 3-х сечениях. Допустимое отклонение нового пальца – не более 0,005 мм от спецификации производителя.

- Длина: Сверяют с посадочными местами поршня и шатуна. Укороченный палец вызовет осевые смещения.

- Соосность: Прокатывают по плине – биение не должно превышать 0,03 мм.

Состояние поверхностей:

- Рабочие поверхности старого пальца исследуют на:

- Задиры и риски глубиной свыше 0,01 мм

- Конусность или овальность >0,02 мм

- Цвета побежалости от перегрева

- Новый палец проверяют на:

- Отсутствие следов коррозии и царапин

- Равномерность твердости (по ГОСТ 9013-59)

- Качество хонингования – микронеровности 0,2-0,6 мкм

| Параметр | Старый палец | Новый палец |

|---|---|---|

| Допустимая овальность | Браковка при >0,025 мм | 0,001-0,003 мм |

| Твердость поверхности | Замеряют для оценки износа | 58-64 HRC (зависит от марки стали) |

| Посадка в бобышках | Проверка натяга (0,02-0,05 мм) | Соответствие термообработке поршня |

Дополнительные проверки: Убедитесь в совпадении типа конструкции (плавающий/фиксированный), материала (хромомолибденовая сталь 15Х, 12ХН3А) и системы смазки (наличие масляных каналов у некоторых моделей).

Подбор ремонтного пальца по калибру

Износ отверстий в бобышках шатуна и поршня требует установки пальцев увеличенного диаметра. Ремонтные пальцы выпускаются в нескольких калибрах (ремонтных размерах), превышающих номинальный диаметр на строго определенную величину. Подбор конкретного калибра осуществляется на основе точных замеров посадочных мест после механической обработки.

Технологический процесс включает расточку отверстий в бобышках поршня и шатуна до одного из ремонтных размеров с последующей хонинговкой для обеспечения требуемой шероховатости и точной геометрии. Необходимо обеспечить одинаковый ремонтный размер для обеих деталей. После обработки выполняется контрольный замер полученного диаметра для окончательного выбора пальца.

Калибры ремонтных пальцев и особенности установки

Типовой ряд ремонтных размеров пальцев (пример):

| Калибр | Увеличение диаметра (мм) | Обозначение |

|---|---|---|

| Первый | +0.08 | Красная метка |

| Второй | +0.12 | Зеленая метка |

| Третий | +0.20 | Желтая метка |

Критические требования при подборе:

- Обязательная замена стопорных колец новыми, соответствующими ремонтному размеру.

- Проверка температурного зазора между пальцем и поршневыми бобышками после сборки (должен составлять 0.0025-0.005 мм).

- Контроль плотности посадки пальца в верхней головке шатуна (посадка должна быть плотной, без люфта).

Окончательная проверка включает плавность вращения поршня на шатуне при фиксированном пальце и отсутствие заеданий. Использование пальца несоответствующего калибра приводит к ускоренному износу и поломке деталей.

Замена стопорных колец: правила монтажа

Стопорные кольца предотвращают осевое смещение поршневого пальца в бобышках поршня. Их ненадежная фиксация гарантированно приведет к катастрофическому разрушению двигателя.

Монтаж требует аккуратности и применения специализированного инструмента. Неправильная установка провоцирует самопроизвольное выпадение колец под нагрузкой.

Ключевые этапы монтажа

Строго соблюдайте последовательность действий:

- Очистка посадочных канавок

Удалите металлическую стружку и нагар из пазов поршня тонкой отверткой. Продуйте сжатым воздухом. - Контроль состояния колец

Убедитесь в отсутствии деформаций, забоин или коррозии. Замените кольцо при малейших дефектах. - Правильная ориентация

Устанавливайте кольца фаской наружу от центра поршня – это снижает риск самопроизвольного смещения. - Инструментальный монтаж

Используйте узкогубцы для стопорных колец. Запрещено применять отвертки или пассатижи – это повреждает поверхность. - Фиксация в пазу

Сжимайте кольцо ровно настолько, чтобы концы прошли внешний край бобышки. Избегайте чрезмерной деформации. - Проверка положения

Убедитесь, что кольцо полностью село в канавку по всему периметру. Зазор между концами – 1.5-2 мм.

Критические ошибки при установке:

| Ошибка | Последствие |

|---|---|

| Перекос кольца в канавке | Выскакивание при вибрации |

| Превышение допустимого зазора | Недостаточное натяжение |

| Использование б/у колец | Потеря упругости |

| Загрязнение паза | Неполная посадка |

После монтажа вручную прокрутите палец – он должен свободно вращаться, но без люфта. Обязательно проверьте фиксацию перед сборкой двигателя.

Установка пальца с нагревом поршня

Метод основан на тепловом расширении алюминиевого поршня при нагреве, что временно увеличивает диаметр отверстия под палец. Это позволяет установить палец без механического усилия, исключая повреждения и обеспечивая точную посадку после остывания детали.

Температура нагрева обычно составляет 80-120°C, контролируется термометром или термокарандашом. Категорически запрещено использование открытого пламени – применяются термошкафы, индукционные нагреватели или водяные бани для равномерного распределения тепла.

Технологическая последовательность

- Очистить палец и поршневые бобышки от загрязнений, проверить отсутствие задиров.

- Нагреть поршень до заданной температуры, выдержать 10-15 минут для стабилизации теплового расширения.

- Смазать палец моторным маслом тонким слоем.

- Быстро установить палец в бобышки поршня специальным инструментом или вручную (в термоперчатках) – палец должен входить без усилия.

- Немедленно совместить поршень с шатуном, вставив палец в верхнюю головку шатуна.

- Дать узлу остыть естественным способом без принудительного охлаждения.

Критические требования:

- Температурный контроль – перегрев вызывает необратимую деформацию.

- Скорость монтажа – установка должна завершиться до начала остывания поршня.

- Ориентация поршня – метки (стрелка, "FRONT") всегда направлены в сторону носка коленвала.

| Материал поршня | Оптимальный нагрев | Максимальный предел |

|---|---|---|

| Алюминиевый сплав | 90-100°C | 120°C |

| Высококремнистый сплав | 110-120°C | 140°C |

Важно: После остывания проверить свободу вращения пальца в головке шатуна – движение должно быть плавным без заеданий. Фиксация пальца осуществляется стопорными кольцами, которые устанавливаются в последнюю очередь.

Сборка узла с применением запрессовочного инструмента

Процесс запрессовки поршневого пальца требует строгого соблюдения технологической последовательности и применения специализированных инструментов. Основным оборудованием служит гидравлический или механический пресс, оснащенный оправками и поддержками, точно соответствующими геометрии деталей. Перед началом работ поршень прогревают до температуры 60-80°C для расширения посадочных отверстий, а палец охлаждают в криогенной камере или сухом льде.

Подготовленный палец устанавливают в соосность с отверстием втулки верхней головки шатуна и бобышками поршня. Силовое воздействие прилагается строго по оси пальца через оправку, контактирующую только с его торцевой поверхностью во избежание деформации. Контроль усилия осуществляется по манометру пресса или калиброванному динамометру, значения которого должны соответствовать спецификации производителя двигателя.

Ключевые этапы и требования

Обязательные условия корректной сборки:

- Чистота поверхностей – остатки абразива или стружки недопустимы

- Температурный режим – перегрев поршня свыше 90°C вызывает структурные изменения металла

- Смазка посадочных зон – тонкий слой моторного масла снижает пиковые нагрузки

Последовательность операций:

- Фиксация шатуна в кондукторе с совмещением оси пальца и бобышек

- Установка термообработанного поршня на шатун

- Позиционирование охлажденного пальца в стартовое положение

- Плавная запрессовка с контролем усилия (типовые значения 3-8 тс)

- Проверка свободы вращения шатуна относительно поршня

Критические параметры контроля:

| Температура поршня | 60-80°C |

| Усилие запрессовки | Согласно ТУ двигателя |

| Зазор после сборки | 0.002-0.015 мм |

Дефекты при нарушении технологии проявляются задирами юбок поршней, перегревом узла и ускоренным износом втулок. Особое внимание уделяют отсутствию перекоса при приложении усилия – малейшее отклонение от соосности приводит к образованию заусенцев и нарушению посадки. После сборки обязательна проверка легкости хода шатуна на пальце без признаков заедания.

Контроль свободного вращения пальца после сборки

После запрессовки поршневого пальца в бобышки поршня и установки шатуна обязателен проверочный этап – контроль свободного вращения пальца. Эта операция подтверждает отсутствие деформаций, перекосов или заклинивания, которые могут возникнуть при сборке. Невыполнение проверки грозит локальным перегревом, задирами цилиндра или разрушением узла при запуске двигателя.

Проверка проводится при комнатной температуре на незакреплённом поршневом узле (без колец). Поршень удерживается вертикально, после чего выполняется лёгкое проворачивание пальца пальцами руки. Корректно собранный узел обеспечивает плавное, беспрепятственное вращение пальца вокруг своей оси под действием небольших усилий, без рывков или заеданий.

Ключевые критерии оценки и типовые проблемы

При проверке вращения обращают внимание на следующие аспекты:

- Равномерность хода: Вращение должно быть гладким по всей окружности, без "тяжёлых" мест.

- Отсутствие заеданий: Палец не должен требовать приложения значительного усилия или останавливаться в определённых положениях.

- Люфты: Допускается минимальный осевой люфт пальца (величина зависит от спецификации двигателя), но радиальное биение исключено.

Если вращение затруднено или отсутствует, возможны следующие причины:

- Неправильная посадка: Нарушение допуска при запрессовке пальца в бобышки поршня (слишком туго).

- Перекос шатуна: Шатун установлен с отклонением от оси поршневого пальца.

- Загрязнение: Попадание абразивных частиц или стружки на посадочные поверхности.

- Деформация: Искривление пальца или повреждение бобышек поршня/втулки шатуна.

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Полное отсутствие вращения | Критическая деформация, грубый перекос, сильное загрязнение | Полная разборка, осмотр, замена дефектных деталей |

| Вращение с усилием в отдельных точках | Локальная деформация, заусенец, незначительный перекос | Повторная запрессовка с контролем соосности, притирка (если допустимо) |

| Избыточный осевой люфт | Износ бобышек поршня или стопорных колец | Замена поршня или установка ремонтного пальца увеличенного диаметра |

Важно: Проверка вращения проводится до установки стопорных колец и монтажа поршневых колец. Усилие проворачивания должно быть минимальным – использование инструментов (пассатижи, отвёртки) недопустимо, так как маскирует проблему и повреждает поверхность пальца.

Ошибки при монтаже, вызывающие перекос пальца

Неправильная установка поршневого пальца ведет к критическим последствиям: локальным перегрузкам, задирам юбки поршня, деформации шатуна и ускоренному износу цилиндра. Перекос возникает из-за несоблюдения технологических требований на этапе сборки, что провоцирует нарушение соосности деталей и неравномерное распределение нагрузок.

Основные причины перекоса связаны с человеческим фактором и пренебрежением процедурами контроля. Отсутствие юстировки компонентов, использование некалиброванного инструмента или загрязнений в посадочных зонах формируют микроскопические отклонения, которые под нагрузкой трансформируются в критическую деформацию.

Типичные монтажные ошибки

- Загрязнение поверхностей: Абразивные частицы или остатки старой смазки в бобышках поршня/втулке шатуна создают точечные напряжения.

- Некорректная фиксация стопорных колец: Неполная посадка в канавки или перекос при установке вызывает осевое смещение пальца.

- Нарушение температурного режима: Монтаж без предварительного нагрева поршня (для плавающих пальцев) приводит к ударным нагрузкам при запрессовке.

- Несовпадение осей отверстий: Ошибки центровки шатуна на оправке перед соединением с поршнем.

Последствия перекоса

| Компонент | Повреждение |

|---|---|

| Поршень | Трещины в бобышках, задиры юбки, деформация канавок стопорных колец |

| Палец | Яйцевидная деформация, сколы на торцах, ускоренный износ рабочей поверхности |

| Шатун | Разрушение втулки верхней головки, искривление тела шатуна |

Профилактические меры

- Механическая очистка посадочных мест с последующей продувкой сжатым воздухом.

- Контроль зазоров микрометром/номограммой перед сборкой.

- Использование кондукторов для фиксации шатуна при запрессовке.

- Визуальная проверка свободы вращения пальца после монтажа (для плавающего типа).

Обязательная операция – проверка перпендикулярности оси пальца к оси поршня с помощью калиброванного щупа и поверочной плиты. Допустимое отклонение не превышает 0,05 мм на 100 мм длины.

Смазка пальца при сборке двигателя

Правильная смазка поршневого пальца перед установкой в поршень и шатун является критически важным этапом сборки двигателя. Она обеспечивает начальную защиту от задиров и микросваривания в момент первого запуска, до того момента, когда система смазки двигателя начнет подавать масло под давлением к узлу. Недостаточная или неправильная смазка гарантированно приведет к серьезным повреждениям в первые секунды работы мотора.

Использование неподходящей смазки (например, графитовой или на основе дисульфида молибдена в чистом виде) или ее избыточное количество может быть столь же губительно, как и отсутствие смазки. Излишки смазки не смогут быть вытеснены из зазоров при сборке, создавая гидрозатвор, препятствующий правильному прилеганию пальца к втулке шатуна и бобышкам поршня, либо будут выдавлены в камеру сгорания при первом запуске, вызывая нагарообразование и калильное зажигание.

Правила и процедура смазки

Смазка наносится непосредственно на внешнюю поверхность пальца и на внутренние поверхности бобышек поршня и втулки верхней головки шатуна:

- Очистка: Все сопрягаемые поверхности (палец, бобышки поршня, втулка шатуна) должны быть тщательно очищены от любых загрязнений и обезжирены.

- Выбор смазки: Используйте только рекомендованные производителем двигателя или поршневой группы материалы. Как правило, это:

- Чистое моторное масло (той же вязкости, что и для эксплуатации двигателя).

- Специальная монтажная смазка для поршневых пальцев (часто белого или светло-серого цвета), обладающая высокими противозадирными свойствами и стабильностью при высоких температурах.

- Триботехнические составы на основе дисульфида молибдена (MoS2), специально предназначенные для начальной приработки поршневых пальцев и колец (не путать с обычной графитовой смазкой!).

- Нанесение:

- Нанесите тонкий, равномерный слой выбранной смазки на всю длину внешней поверхности поршневого пальца.

- Нанесите тонкий слой смазки на внутренние поверхности обеих бобышек поршня.

- Нанесите тонкий слой смазки на внутреннюю поверхность втулки верхней головки шатуна.

- Контроль количества: Смазка должна покрывать поверхности сплошной пленкой, но без излишков. Излишки необходимо аккуратно удалить чистой безворсовой салфеткой. Цель – предотвратить сухое трение, а не создать "масляную ванну".

- Сборка: Немедленно после нанесения смазки соберите узел (палец, поршень с кольцами, шатун) в соответствии с инструкцией, соблюдая ориентацию поршня и шатуна.

Категорически запрещается:

- Использовать обычную консистентную (пластичную) смазку (типа Литол, ШРУС, графитная).

- Использовать универсальные смазки типа WD-40.

- Допускать попадание смазки на посадочные места стопорных колец в бобышках поршня.

- Собирать узел "на сухую".

Соблюдение этих правил гарантирует правильную начальную приработку поршневого пальца во втулке шатуна и бобышках поршня, предотвратит задиры и заклинивание, обеспечивая долгий срок службы двигателя после капитального ремонта.

Обкатка двигателя после замены пальцев

После замены поршневых пальцев обязательна щадящая обкатка двигателя для приработки новых деталей и стабилизации рабочих зазоров. Пренебрежение этим этапом провоцирует ускоренный износ узлов, задиры на юбках поршней и цилиндрах, а также риск перегрева из-за повышенного трения.

Цель обкатки – обеспечить постепенную адаптацию поверхности пальцев к втулкам верхних головок шатунов и бобышкам поршней. Плавное наращивание нагрузок позволяет микронеровностям деталей сгладиться без критического воздействия, формируя оптимальный контактный слой.

Правила и этапы обкатки

Первичная подготовка:

- Проверьте уровень масла и охлаждающей жидкости

- Убедитесь в отсутствии подтёков масла после сборки

Процедура обкатки (рекомендуемый регламент):

| Этап | Пробег (км) | Режим работы |

|---|---|---|

| 1. Прогрев | 0-50 | Холостые обороты 5-7 мин без нагрузки |

| 2. Щадящее движение | 50-300 | Обороты ≤ 2500 об/мин, нагрузка ≤ 50% |

| 3. Постепенное нагружение | 300-800 | Обороты ≤ 3500 об/мин, кратковременные разгоны |

Критические ограничения:

- Исключите длительные поездки на постоянных оборотах

- Запрещена работа на максимальных оборотах и с полной нагрузкой

- Избегайте резких стартов и торможения двигателем

После обкатки: Обязательно замените моторное масло и фильтр – в жидкости содержатся продукты приработки. Проведите визуальную диагностику состояния масла на наличие металлической стружки.

Интервалы проверки состояния пальцев по ТО

Проверка поршневых пальцев не входит в перечень регулярных операций стандартного технического обслуживания. Диагностика их состояния осуществляется исключительно при разборке двигателя в рамках капитального ремонта или при выявлении косвенных признаков неисправности.

Плановый осмотр пальцев выполняется при достижении пробега, соответствующего ресурсу поршневой группы. Для большинства бензиновых двигателей интервал составляет 200 000–250 000 км, для дизельных – 150 000–200 000 км. Внеочередная проверка обязательна при обнаружении характерных симптомов износа.

Ключевые условия и интервалы контроля

| Тип проверки | Условие/Пробег | Сопутствующие работы |

|---|---|---|

| Плановая | Капитальный ремонт ДВС (150 000–300 000 км) | Замена поршневых колец, вкладышей |

| Внеплановая | Признаки неисправности | Дефектовка ЦПГ, замер зазоров |

| После перегрева | Любой пробег | Обязательная дефектовка поршневой группы |

Критерии для внеплановой диагностики:

- Стук в верхней части блока цилиндров ("стук пальцев") на прогретом двигателе

- Повышенный расход масла (более 0.8–1.0 л/1000 км)

- Снижение компрессии в одном или нескольких цилиндрах

- Видимые повреждения юбки поршня или зеркала цилиндра

- При замене поршневых колец (каждые 80 000–120 000 км) визуально оцените состояние пальцев через окна в зоне канавок

- При выявлении задиров на гильзе цилиндра обязательна полная разборка с замером овальности пальцев

- После пробега свыше 300 000 км замените пальцы даже при отсутствии видимых дефектов

Влияние качества топлива на износ пальца

Низкокачественное топливо провоцирует неполное сгорание топливно-воздушной смеси, что ведет к образованию твердых углеродистых отложений (нагара) в камере сгорания. Эти отложения попадают в зазор между поршневым пальцем и втулкой верхней головки шатуна, создавая эффект абразивной обработки поверхностей. Микрочастицы нагара действуют как абразив, ускоряя механический износ сопряженных деталей и увеличивая зазоры.

Содержание серы и кислот в дешевом топливе вызывает образование агрессивных соединений при сгорании. Конденсация этих веществ на стенках цилиндра при остывании двигателя приводит к коррозии поверхности поршневого пальца. Постепенное разрушение защитного оксидного слоя металла снижает усталостную прочность пальца, провоцируя появление микротрещин и ускоренное утонение стенок.

Ключевые механизмы воздействия

- Детонация и калильное зажигание

Возникают при использовании топлива с низким октановым числом. Ударные нагрузки многократно возрастают, вызывая деформацию пальца и появление задиров на опорных поверхностях. - Нарушение температурного режима

Неполное сгорание повышает температуру в зоне поршневой группы на 15-20%. Термическое расширение пальца усиливает давление на втулку шатуна, ускоряя усталостное разрушение.

| Параметр топлива | Последствия для пальца | Тип повреждения |

|---|---|---|

| Высокое содержание смол | Коксование масляной пленки | Сухое трение, заклинивание |

| Избыток серы (>50 мг/кг) | Коррозия стальных поверхностей | Язвенный износ, усталостные трещины |

| Низкое цетановое число (дизель) | Жесткое сгорание | Деформация, поперечные сколы |

- Контролируйте вибрации двигателя – стуки в зоне поршней свидетельствуют о критическом износе пальца.

- Анализируйте масло после замены – металлическая стружка в масляном фильтре указывает на абразивный износ.

- Применяйте присадки-модификаторы трения при невозможности использования качественного топлива для восстановления защитного слоя.

Аналоги оригинальных пальцев: критерии выбора

Подбор аналогов оригинальных поршневых пальцев требует строгого соблюдения технических параметров, так как несоответствие характеристик провоцирует ускоренный износ деталей ЦПГ, задиры на зеркале цилиндра или разрушение поршня. Использование неподходящих аналогов сокращает ресурс двигателя и повышает риск аварийных поломок.

Ключевые критерии включают геометрические размеры, механические свойства материала, тип покрытия и соответствие стандартам качества. Игнорирование любого параметра ведет к нарушению работы шатунно-поршневой группы и дисбалансу нагрузок в кривошипно-шатунном механизме.

Критерии оценки аналогов

- Геометрические параметры:

- Наружный диаметр (допуск ±0.002 мм)

- Длина и толщина стенки

- Радиусы закруглений

- Материал и термообработка:

- Марка стали (например, 12ХН3А, 15Х)

- Твердость поверхности 58-64 HRC

- Глубина цементованного слоя 0.8-1.5 мм

- Защитные покрытия:

- Фосфатирование или оксидирование

- Нанесение антифрикционного слоя олова

| Характеристика | Оригинал | Качественный аналог |

|---|---|---|

| Соосность отверстий | ≤ 0.01 мм | ≤ 0.02 мм |

| Шероховатость Ra | 0.05-0.1 мкм | 0.1-0.2 мкм |

| Усталостная прочность | ≥ 850 МПа | ≥ 800 МПа |

Обязательная проверка: контроль биения (макс. 0.03 мм на длине пальца), визуальный анализ структуры металла на срезе, тест на твердость в трех точках. Предпочтение брендам, предоставляющим протоколы испытаний по ГОСТ 9725 или ISO 286-2.

Признаки некачественного ремонта поршневой группы

После некорректного ремонта поршневой группы двигатель демонстрирует специфические симптомы, указывающие на нарушения технологии сборки или применение бракованных компонентов. Эти признаки проявляются в виде аномальной работы силового агрегата и требуют немедленной диагностики.

Характерные дефекты становятся заметны при запуске, прогреве или под нагрузкой. Их игнорирование приводит к ускоренному износу деталей цилиндропоршневой группы и риску капитального ремонта двигателя.

Типичные проявления дефектов

- Стуки и шумы: Металлический стук ("цокот") в зоне цилиндров при изменении оборотов свидетельствует о неправильно подобранном зазоре поршневого пальца или несоответствии размеров втулок.

- Дымление: Густой сизый дым из выхлопной трубы, особенно при резком сбросе газа, указывает на проникновение масла в камеру сгорания из-за дефектов колец или зеркала цилиндра.

- Расход масла: Аномально высокий расход смазочного материала (превышающий 1% от расхода топлива) – следствие негерметичности маслосъёмных колец или нарушения геометрии цилиндров.

| Признак | Возможная причина |

|---|---|

| Падение мощности | Неправильная приработка колец, снижение компрессии |

| Плавающие обороты холостого хода | Разная степень компрессии в цилиндрах из-за дефектов поршней |

| Посторонние частицы в масле | Ускоренный износ втулок пальцев или юбок поршней |

- Компрессия: Разброс значений компрессии между цилиндрами более 10% после ремонта подтверждает некачественную обработку гильз или ошибки при установке колец.

- Течь масла: Появление масляных подтёков на блоке цилиндров в районе поршневых пальцев – признак некорректного монтажа стопорных колец.

Меры профилактики для увеличения ресурса пальцев

Соблюдение регламентных интервалов замены моторного масла критически важно: загрязненное масло ускоряет износ юбок поршней и посадочных отверстий, создавая ударные нагрузки на палец. Используйте исключительно масла с допусками производителя ДВС, сохраняющие стабильность вязкости при высоких термических нагрузках верхней части поршня.

Избегайте длительной работы двигателя на критически низких оборотах (ниже холостых) и предельных нагрузках, особенно при непрогретом моторе: это провоцирует деформацию поршневой группы и локальные перегрузки пальцев. Контролируйте температурный режим – перегрев вызывает тепловое расширение, нарушающее зазоры в сопряжениях.

Ключевые профилактические действия

- Точная калибровка топливной системы – исключение переобогащения/обеднения смеси предотвращает детонацию и прогар поршней, деформирующий пальцевые гнёзда

- Регулярная замена воздушного фильтра – попадание абразивной пыли в цилиндры увеличивает задиры на юбке поршня и износ бобышек

- Использование проверенного топлива – низкооктановый бензин вызывает детонационные нагрузки, изгибающие пальцы

При сборке двигателя обязательна проверка зазоров:

| Пальца во втулке верхней головки шатуна | 0.01-0.03 мм |

| Пальца в бобышках поршня | 0.002-0.012 мм (для плавающего типа) |

| Осевого смещения пальца | ±0.2-0.5 мм |

Применяйте термостабилизирующие покрытия (молибден, графит) на юбку поршня для снижения температурных деформаций зоны крепления пальца. Запрещается расточка бобышек без термообработки – нарушается структура металла, снижающая усталостную прочность.

Список источников

При подготовке статьи использовались специализированные технические материалы и профильные ресурсы.

Источники охватывают конструктивные особенности, принципы работы и методы обслуживания поршневых пальцев.

- Учебники по конструкции двигателей внутреннего сгорания

- Технические руководства автопроизводителей

- Профессиональные справочники по ремонту ДВС

- Каталоги производителей автокомпонентов

- Инженерные публикации в автомобильных журналах

- Техническая документация ГОСТ/ISO

- Материалы отраслевых конференций по двигателестроению

- Патентные описания систем крепления поршневых пальцев