Портальные мосты и колесные редукторы - Технические решения

Статья обновлена: 01.03.2026

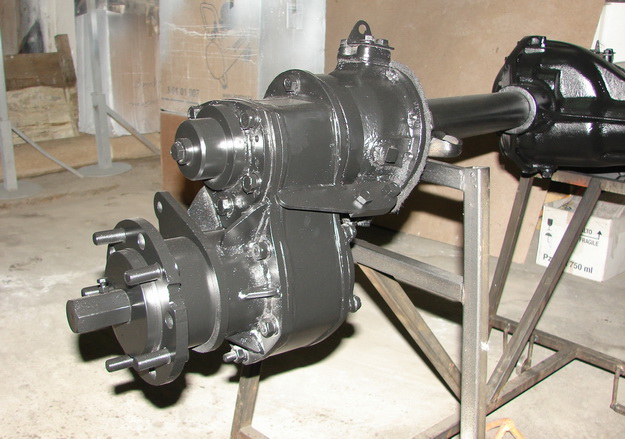

Портальные мосты и колесные редукторы – ключевые компоненты трансмиссии специальной и внедорожной техники. Их конструкция напрямую определяет эксплуатационные характеристики машин в сложных условиях.

Эти узлы обеспечивают повышенный клиренс, оптимальное распределение крутящего момента и устойчивость на пересеченной местности. Инженерные решения в данной области постоянно эволюционируют, отвечая требованиям надежности и эффективности.

Как работает планетарный редуктор в колесе

Планетарный редуктор интегрируется непосредственно в ступицу колеса, обеспечивая компактную передачу крутящего момента от электродвигателя. Его конструкция включает три основных компонента: солнечную шестерню, соединённую с валом мотора; планетарные шестерни (сателлиты), вращающиеся вокруг неё; и коронную шестерню с внутренними зубьями, жёстко зафиксированную в корпусе. Выходное звено – водило – жёстко связано с колесом.

Принцип работы основан на преобразовании высоких оборотов двигателя в увеличенное тяговое усилие. Солнечная шестерня приводит во вращение сателлиты, которые, перемещаясь по внутренней поверхности коронной шестерни, заставляют водило вращаться с меньшей скоростью, но с большим крутящим моментом. Это позволяет использовать менее мощные и более компактные электромоторы без потери силовых характеристик.

Ключевые особенности работы

- Передаточное отношение определяется соотношением зубьев коронной и солнечной шестерён: i = 1 + Zкорона/Zсолнечная

- Направление вращения: выходной вал (водило) вращается в ту же сторону, что и вал двигателя.

- Распределение нагрузки: усилие равномерно делится между сателлитами, снижая износ.

Преимущества для портальных мостов:

- Компактность – редуктор не выходит за габариты ступицы колеса

- Высокий КПД (до 98%) за счёт минимального трения

- Уменьшение неподрессоренных масс – двигатель монтируется на раме

- Защищённость – герметичный корпус устойчив к грязи и влаге

| Компонент | Функция | Связь с колесом |

|---|---|---|

| Солнечная шестерня | Вход от двигателя | Вращается независимо |

| Планетарные шестерни | Передача момента | Через подшипники в водиле |

| Коронная шестерня | Неподвижный элемент | Жёстко закреплена в мосту |

| Водило | Выходной вал | Непосредственно к ступице |

В портальных конструкциях редуктор позволяет поднять центр колеса относительно оси привода, увеличивая дорожный просвет без изменения геометрии трансмиссии. Крутящий момент передаётся через карданные валы на солнечные шестерни каждого колеса, обеспечивая синхронную работу всех ведущих колёс.

Снижение центра тяжести техники портальным мостом

Портальный мост, конструктивно поднимающий ось вращения колеса над местом его крепления к раме, создает значительный выигрыш в вертикальной компоновке. Колесный редуктор, интегрированный в ступицу, размещается внутри пространства, образованного портальным мостом. Это позволяет опустить всю силовую передачу (картер главной передачи, полуоси) ниже уровня осей вращения колес.

Такое смещение тяжелых агрегатов (редукторов, главной передачи) вниз, в пространство между колесами, напрямую снижает общий центр тяжести (ЦТ) машины. Масса трансмиссии концентрируется ближе к земле, а не на уровне рамы или выше, как в классических схемах без портального моста.

Ключевые эффекты снижения центра тяжести

- Повышение статической и динамической устойчивости: Техника меньше склонна к опрокидыванию на крутых склонах, при резких маневрах или боковых ударах.

- Улучшение управляемости: Снижение кренов кузова/рамы в поворотах и уменьшение "раскачки" на неровностях повышает точность руления и комфорт.

- Повышение проходимости: Устойчивость на уклонах и при преодолении препятствий (бродов, канав) напрямую зависит от низкого ЦТ. Машина увереннее преодолевает сложный рельеф.

- Оптимизация массы: Возможность уменьшить высоту платформы или корпуса (так как агрегаты ниже), снижая общую массу и парусность.

- Увеличение клиренса без потери устойчивости: Портальный мост обеспечивает большой дорожный просвет *под* мостом (за счет его высоты), в то время как низкое расположение тяжелых узлов *внутри* моста сохраняет устойчивость, которую иначе пришлось бы компенсировать увеличением колеи.

Таким образом, портальный мост является инженерным решением, которое через пространственную перекомпоновку трансмиссии и использование колесных редукторов кардинально улучшает эксплуатационные характеристики специальной и внедорожной техники за счет целенаправленного и значительного снижения центра тяжести.

Выбор смазочных материалов для колесных редукторов

Правильный выбор смазочного материала критически влияет на долговечность, надежность и эффективность работы колесных редукторов портальных мостов. Неподходящая смазка приводит к ускоренному износу шестерен, подшипников и уплотнений, повышенному энергопотреблению, перегреву и преждевременным отказам, что влечет за собой дорогостоящие простои и ремонты.

Основные функции смазки в колесных редукторах включают снижение трения и износа контактирующих поверхностей зубьев шестерен и подшипников, отвод тепла из зоны контакта, защиту деталей от коррозии и окисления, предотвращение образования задиров и вымывание продуктов износа. Для оптимального выбора необходимо анализировать комплекс факторов.

Ключевые факторы выбора смазки

Основные параметры, определяющие выбор:

- Нагрузка: Высокие ударные и контактные давления (особенно в гипоидных передачах) требуют смазок с высокими противозадирными (EP) и антифрикционными свойствами. Необходимы присадки, образующие прочную защитную пленку.

- Температурный режим: Учитывается рабочий диапазон (включая зимний пуск) и максимальные пиковые температуры. Смазка должна сохранять стабильную вязкость, не окисляться и не терять смазывающих свойств. Для низких температур важна низкая температура застывания.

- Скорость вращения: Высокие окружные скорости шестерен и частоты вращения валов диктуют применение масел или низковязких пластичных смазок для минимизации потерь на перемешивание и перегрева. Низкие скорости допускают более вязкие материалы.

- Тип редуктора и передач: Гипоидные передачи требуют специальных масел/смазок с активными EP-присадками (часто на основе серы). Червячные передачи нуждаются в смазках с хорошей несущей способностью, но менее агрессивных присадках.

- Условия окружающей среды: Воздействие воды, грязи, солей требует высокой водостойкости, устойчивости к смыванию и отличных коррозионно-защитных свойств. Пыльные условия повышают важность эффективных уплотнений.

- Совместимость с материалами: Смазка должна быть совместима с материалами уплотнений (NBR, FKM и др.), подшипников и шестерен, не вызывать их деградации.

Типы смазочных материалов

Применяются два основных типа:

- Пластичные смазки (консистентные):

- Преимущества: Удобство нанесения и удержания в узле, лучшая герметизация от загрязнений, меньшие требования к уплотнениям.

- Недостатки: Ограниченные возможности теплоотвода, склонность к уплотнению ("запеканию") при перегреве, потенциальные проблемы с прокачиваемостью в централизованных системах.

- Основа: Чаще всего используются литиевые комплексы (универсальные, водостойкие) и полимочевины (высокая термическая стабильность, длительный срок службы). Обязательно наличие EP-присадок.

- Смазочные масла:

- Преимущества: Лучший отвод тепла, эффективное вымывание продуктов износа, равномерное распределение по поверхностям, стабильность свойств в широком диапазоне температур.

- Недостатки: Высокие требования к герметичности узла, риск утечек, необходимость более сложных систем смазки (циркуляционных, с фильтрацией).

- Требования: Высокая вязкостно-температурная стабильность (индекс вязкости), стойкость к окислению и пенообразованию, мощный пакет EP- и противоизносных присадок. Применяются минеральные, полусинтетические и синтетические (ПАО, сложные эфиры) базовые масла.

Рекомендации по выбору и применению:

- Строго соблюдайте рекомендации производителя редуктора (OEM) по типу и классу вязкости смазки, указанные в технической документации.

- Для пластичных смазок выбирайте NLGI класс консистенции (обычно NLGI 1 или 2), соответствующий температурным условиям и способу подачи.

- При выборе масла руководствуйтесь требуемым классом вязкости по ISO (например, ISO VG 220, 320 для большинства тяжелых редукторов).

- Учитывайте совместимость при переходе на другой тип смазки. При необходимости проведите тщательную промывку.

- Соблюдайте предписанные интервалы замены смазки и контролируйте ее состояние (визуально, по анализу проб).

- Обеспечьте правильное количество смазки: недостаток ведет к износу, избыток - к перегреву и потерям энергии.

Расчет передаточного числа планетарной передачи

Передаточное отношение планетарного механизма определяется комбинацией движений центральных колес и водила. Для расчета используется метод Виллиса, который рассматривает относительное движение элементов передачи. Ключевым этапом является приведение системы к условному неподвижному состоянию водила путем вычитания его угловой скорости из всех звеньев.

Основная формула Виллиса для планетарной передачи выражается как отношение разностей угловых скоростей: (ωa - ωh) / (ωb - ωh) = ± zb / za, где ωa, ωb – угловые скорости солнечной и коронной шестерен, ωh – скорость водила, za, zb – числа зубьев. Знак зависит от схемы передачи.

Типовые схемы и формулы

Для распространенных конфигураций передаточные отношения рассчитываются по специфическим формулам:

- Однорядная передача (с солнечным, коронным колесом и водилом):

u = 1 + zb/za - Дифференциальная передача с двумя солнечными шестернями:

u = -zb/za - Передача с закрепленным водилом:

Преобразуется в обычную зубчатую передачу с u = zb/za

| Фиксируемый элемент | Ведущий элемент | Формула |

|---|---|---|

| Коронное колесо (b) | Солнечное колесо (a) | u = 1 + zb/za |

| Солнечное колесо (a) | Коронное колесо (b) | u = 1 / (1 + za/zb) |

| Водило (h) | Солнечное колесо (a) | u = -zb/za |

При расчетах учитывайте ограничения: сателлиты должны удовлетворять условию соседства (za + zb) / np = целое число, где np – количество сателлитов, и условию сборки (za + zb) · k / np = целое число (k – любое натуральное).

Для сложных многоступенчатых редукторов общее передаточное число определяется последовательным перемножением отношений каждой планетарной ступени. Точность расчета требует учета КПД (η ≈ 0.97–0.99 на ступень) и динамических нагрузок.

Технологии уплотнения полуосей от грязи

Основной задачей уплотнений полуосей является предотвращение попадания абразивных частиц, воды и грязи в картер моста, а также удержание смазочных материалов внутри узла. Неэффективная герметизация приводит к ускоренному износу шестерен, подшипников и сальников, снижая ресурс агрегата.

Современные решения используют комбинацию материалов и конструктивных особенностей: силиконовые и фторкаучуковые манжеты выдерживают экстремальные температуры и агрессивные среды, а многоступенчатые лабиринтные канавки на фланцах создают барьер для загрязнений даже при частичном износе основного сальника.

Ключевые технологии и компоненты

- Двухгубчатые сальники с пыльниками – первичная губа удерживает смазку, вторичная со спиральными канавками отводит грязь

- Термореактивные уплотнения из FKM-каучука, сохраняющие эластичность при -40°C до +200°C

- Интегрированные отражатели, создающие центробежный эффект для отбрасывания грязи от посадочной зоны

| Тип защиты | Принцип действия | Ресурс (тыс. км) |

|---|---|---|

| Классический сальник | Одноступенчатое уплотнение пружиной | 40-60 |

| Комбинированное уплотнение | Лабиринт + двухконтурный сальник | 120-150 |

| Система с лабиринтным кольцом | Центробежный сепаратор + термостойкая манжета | 250+ |

Прогрессивные системы включают самоподжимные конструкции, где давление масла усиливает прижим уплотнительной кромки, и магнитные барьеры, улавливающие металлическую стружку. Для внедорожной техники обязательна установка дополнительных грязезащитных экранов из полиуретана, монтируемых болтовым креплением на фланец.

Диагностика люфтов в шестернях редуктора

Обнаружение и точное измерение люфтов в зубчатых зацеплениях редуктора портального моста или колесного редуктора критически важно для предотвращения ускоренного износа, потери мощности, шумовой вибрации (NVH) и, в конечном итоге, катастрофического отказа. Игнорирование люфтов ведет к ударным нагрузкам, разрушению зубьев шестерен, подшипников и валов, что особенно опасно в условиях высоких крутящих моментов и переменных нагрузок, характерных для тяжелой и специальной техники.

Диагностика люфта требует системного подхода, сочетающего визуальный осмотр, мануальные проверки и применение специализированных инструментов для получения объективных данных о величине зазора в зацеплениях (цилиндрических, конических, гипоидных), а также в подшипниковых опорах и шлицевых соединениях, которые вносят вклад в общий люфт выходного вала.

Методы диагностики люфтов

Основные способы выявления и оценки люфтов включают:

- Визуальный осмотр и первичная оценка:

- Поиск следов металлической стружки или блестящих частиц в масле (магнитная пробка, сливная пробка).

- Осмотр состояния зубьев (при возможности через контрольные отверстия) на предмет сколов, выкрашивания, задиров, неравномерного износа.

- Анализ состояния сальников на предмет течей масла, вызванных чрезмерным биением вала.

- Мануальная (ручная) проверка люфта:

- Проверка выходного фланца/ступицы: Фиксация входного вала (карданного вала). Приложение усилия для проворачивания выходного фланца/ступицы в обоих направлениях. Опытный механик может оценить величину и характер свободного хода ("мертвого хода").

- Проверка конической пары и дифференциала (для портальных мостов): Требует разборки редуктора или доступа через крышку. Фиксация корпуса дифференциала и проверка углового люфта между ведомой и ведущей коническими шестернями. Проверка люфта сателлитов в дифференциале.

- Инструментальные методы измерения:

- Индикатор часового типа (Dial Indicator): Наиболее точный и распространенный метод. Индикатор закрепляется так, чтобы его ножка упиралась в контрольную точку выходного элемента (фланец, ступицу). Входной вал фиксируется. Выходной элемент проворачивается в одну сторону до устранения люфта, индикатор обнуляется. Затем выходной элемент проворачивается в противоположную сторону. Показания индикатора показывают величину суммарного углового люфта в линейных единицах (мм), который затем может быть пересчитан в угловые (градусы).

- Электронные датчики угла поворота/момента: Используются в стендовых условиях для высокоточной диагностики и построения диаграмм люфта в зависимости от приложенного момента.

- Акустическая диагностика (виброакустический анализ): Микрофоны или вибродатчики, установленные на корпусе редуктора, позволяют записывать шум и вибрацию при работе. Характерные изменения спектра (появление гармоник, увеличение уровня шума на определенных частотах) могут указывать на наличие и развитие люфтов.

| Метод | Что измеряет | Точность | Сложность | Требует разборки |

|---|---|---|---|---|

| Визуальный осмотр | Косвенные признаки износа | Низкая | Низкая | Нет (частично) |

| Ручная проверка | Субъективная оценка люфта | Средняя | Средняя | Частично (для дифф.) |

| Индикатор часового типа | Суммарный угловой люфт (линейное/угловое) | Высокая | Средняя | Нет |

| Электронные датчики | Люфт, момент, зависимость люфт/момент | Очень высокая | Высокая | Нет (для стенда) |

| Виброакустика | Косвенные признаки люфта по спектру шума/вибрации | Средняя (качественная) | Высокая (интерпретация) | Нет |

Интерпретация результатов измерений должна проводиться в строгом соответствии с техническими условиями (ТУ) и ремонтной документацией производителя конкретного редуктора. Допустимые значения люфта существенно различаются в зависимости от типа редуктора, его размера, передаточного числа и назначения. Превышение установленных норм люфта является основанием для углубленной диагностики, регулировки (если предусмотрена конструкцией) или ремонта/замены узла.

Особое внимание при диагностике редукторов портальных мостов уделяется люфту в конической главной передаче и дифференциале, так как их состояние напрямую влияет на управляемость, равномерность износа шин и безопасность. Комплексная диагностика люфтов – неотъемлемая часть планового технического обслуживания и ремонта ответственных узлов трансмиссии.

Термообработка зубьев шестерен: методы и преимущества

Термообработка зубьев шестерен является обязательным этапом производства для портальных мостов и колесных редукторов, работающих в условиях экстремальных нагрузок.

Процесс направлен на изменение микроструктуры металла для достижения оптимального баланса твердости поверхности и вязкости сердцевины зубьев.

Основные методы термообработки

- Цементация (карбюризация): Насыщение поверхностного слоя углеродом при температуре 900-950°C с последующей закалкой. Формирует твердый износостойкий слой глубиной 0.8-1.5 мм.

- Азотирование: Диффузия азота в поверхность при 500-580°C. Создает тонкий упрочненный слой (0.2-0.6 мм) с минимальными деформациями.

- Объемная закалка: Сквозное упрочнение всей детали. Применяется для шестерен с модулем до 5 мм.

- ТВЧ (Токи высокой частоты): Локальный нагрев поверхности индукционными токами с быстрым охлаждением. Обеспечивает точное зонное упрочнение профиля зубьев.

Ключевые преимущества:

- Увеличение поверхностной твердости до 58-64 HRC

- Повышение контактной выносливости на 200-300%

- Снижение абразивного износа в 3-5 раз

- Минимизация питтинга (выкрашивания) рабочих поверхностей

- Увеличение сопротивления усталостному излому у основания зубьев

| Параметр | Без обработки | После термообработки |

|---|---|---|

| Твердость поверхности | 20-25 HRC | 58-64 HRC |

| Предел контактной выносливости | 800-1000 МПа | 1500-2000 МПа |

| Ресурс до капитального ремонта | 15 000 часов | 40 000 часов |

Оптимальный метод выбирается исходя из размера шестерни, рабочих нагрузок и требований к точности. Цементация предпочтительна для крупногабаритных зубчатых передач крановых механизмов, тогда как азотирование эффективно для высокоточных редукторов.

Способы крепления ступицы к поворотному кулаку

Надежное соединение ступицы с поворотным кулаком критически важно для передачи крутящего момента от колесного редуктора портального моста к колесу. Этот узел испытывает комбинированные нагрузки: радиальные, осевые и моменты от торможения.

Конструктивное исполнение крепления определяет ремонтопригодность, точность центрирования колеса и устойчивость к ударным воздействиям. Применяемые методы варьируются в зависимости от грузоподъемности ТС и требований к жесткости соединения.

Распространенные технологии фиксации

Основные методы крепления включают:

- Болтовое фланцевое соединение - ступица и кулак имеют сопрягаемые фланцы, стягиваемые шпильками или болтами. Требует прецизионной обработки посадочных поверхностей и контроля момента затяжки.

- Коническая посадка с гайкой - цапфа кулака выполняется с конусом, входящим в ответное отверстие ступицы. Фиксация осуществляется контргайкой через шайбу. Обеспечивает самоцентрирование под нагрузкой.

- Шлицевое соединение - передача момента через прямобочные или эвольвентные шлицы. Осевая фиксация реализуется стопорным кольцом или гайкой. Применяется для тяжелонагруженных спецшасси.

Дополнительно используются установочные штифты для предотвращения взаимного смещения деталей и термоусадочные посадки при серийном производстве. Для конических соединений критичен угол конусности (обычно 1:10 или 1:15), определяющий усилие запрессовки.

| Способ крепления | Ключевое преимущество | Ограничение |

|---|---|---|

| Фланцевое болтовое | Простота демонтажа | Чувствительность к перекосу |

| Коническая посадка | Высокая усталостная прочность | Необходимость специнструмента |

| Шлицевое | Максимальная нагрузочная способность | Сложность изготовления |

При проектировании учитывают тепловые деформации узла, совместимость материалов и обязательную защиту от коррозии. Для болтовых соединений применяют фрикционные или геометрические методы стопорения резьбы.

Плюсы и минусы цельнокованых мостовых балок

Цельнокованые мостовые балки демонстрируют повышенную прочность и усталостную стойкость благодаря непрерывной волокнистой структуре металла, сформированной в процессе ковки. Отсутствие сварных швов исключает риски возникновения микротрещин, коробления и внутренних напряжений, характерных для сварных конструкций.

Такие балки обеспечивают превосходное сопротивление ударным и динамическим нагрузкам, что критично для портальных мостов в условиях интенсивной эксплуатации. Они также обладают высокой износостойкостью в зонах контакта с колесными редукторами и рельсовыми путями.

Преимущества

- Исключительная надежность: Гарантированный ресурс эксплуатации в экстремальных условиях (перегрузки, вибрация, перепады температур).

- Минимальное обслуживание: Не требуют контроля сварных соединений и частых ремонтов.

- Оптимизация веса: Возможность создания сложных профилей с локальным утолщением в критических сечениях без избыточного металла.

- Повышенная безопасность: Низкая вероятность внезапного разрушения из-за высокой пластичности материала.

Недостатки

- Высокая стоимость производства: Требуется мощное кузнечно-прессовое оборудование и сложная термообработка.

- Ограничения по габаритам: Максимальный размер балки определяется возможностями ковочных установок.

- Длительный цикл изготовления: Технологический процесс включает множество этапов (нагрев, ковка, отжиг, механическая обработка).

- Транспортные сложности: Крупногабаритные монолитные балки требуют спецтранспорта для доставки.

Контроль уровня масла в редукторе колеса

Масло обеспечивает смазку зубчатых передач, подшипников и сальников, отвод тепла от трущихся поверхностей, защиту от коррозии и удаление продуктов износа. Недостаточный уровень приводит к масляному голоданию, перегреву и ускоренному износу узлов.

Избыточный объем вызывает вспенивание масла, рост давления внутри картера, выдавливание уплотнений и утечки. Контроль уровня выполняется на холодном редукторе после остановки техники для оседания жидкости.

Методика проверки

- Через контрольную пробку: Откручивается пробка на боковой стенке картера. Норма – появление масла у нижней кромки отверстия.

- Щупом: Уровень проверяется между метками MIN и MAX после очистки и повторного погружения щупа.

- По смотровому окну: Прозрачное окно позволяет визуально оценить уровень без вскрытия редуктора.

При обнаружении отклонений выполняется долив или слив масла до нормы с использованием рекомендованного производителем сорта. Одновременно анализируется состояние жидкости на предмет загрязнения, эмульсии (признак воды) или металлической стружки.

Специфика сварки корпуса главной передачи

Корпус главной передачи портальных мостов воспринимает экстремальные нагрузки: крутящий момент от двигателя, ударные воздействия от бездорожья, вес техники и груза. Конструкция представляет собой сложную пространственную систему из толстостенных литых или кованых элементов (картеров, фланцев) и штампованных стальных деталей (крышек, усилителей). Геометрия стыков часто включает Т-образные соединения, нахлесты и тавры с ограниченным доступом к зоне сварки.

Несущая способность и герметичность корпуса критически зависят от качества швов. Основные риски – остаточные напряжения, коробление, непровары и трещины в зоне термического влияния (ЗТВ), особенно в переходных зонах между разнородными материалами (например, стальное литьё и высокопрочная сталь). Обязательно применение предварительного подогрева (до 150-250°C) для высокоуглеродистых компонентов и строгий контроль межпроходных температур.

Ключевые технологические аспекты

Применяются следующие методы и требования:

- Метод сварки: Ручная дуговая (ММА) для монтажа и ремонта, автоматическая/полуавтоматическая под флюсом (SAW) или в среде защитных газов (GMAW/FCAW) для основных швов. Напряжение и сила тока подбираются под толщину стенок (до 40 мм и более).

- Подготовка кромок: Тщательная механическая обработка (строжка, шлифовка) для удаления окалины, ржавчины и литейного облоя. Скос кромок под 30-45° на толстостенных элементах с притуплением 2-3 мм для полного провара.

- Последовательность наложения швов: Многослойная сварка с каскадным или симметричным порядком для минимизации деформаций. Обязательная проковка каждого слоя (кроме лицевого) пневматическим молотком для снятия напряжений.

Контроль включает:

- Визуальный и капиллярный (пенетрантный) – после каждого прохода.

- Ультразвуковой (УЗК) или рентгенографический – для выявления внутренних дефектов в ответственных швах.

- Проверку геометрии шаблонами после завершения сварки.

| Материал корпуса | Рекомендуемые марки сварочных материалов | Типичные дефекты |

| Высокопрочная сталь (HG785, WELDOX) | Электроды/проволока с пониженным водородом (E11018-G, AWS A5.28 ER110S-G) | Холодные трещины (из-за диффузионного водорода) |

| Легированное литьё (35ХМЛ, 40ГЛ) | Никельсодержащие материалы (ENiCrMo-3, OK 92.58) | Горячие трещины, непровары в зонах резкого изменения сечения |

Обязательная термообработка (отпуск при 550-650°C) проводится для снятия сварочных напряжений и стабилизации структуры металла шва и ЗТВ. Игнорирование этого этапа ведет к снижению усталостной прочности на 30-50%.

Алгоритм регулировки подшипников ступицы

Регулировка подшипников ступицы портального моста требует точного соблюдения зазоров для корректной работы колесного редуктора. Процедура предотвращает перегрев, преждевременный износ и деформацию тел качения, обеспечивая равномерное распределение нагрузок в трансмиссионном узле.

Нарушение регламента приводит к критическим последствиям: избыточный зазор вызывает ударные нагрузки на шестерни редуктора, а чрезмерная затяжка провоцирует перегрев сварных швов моста и разрушение сепараторов подшипников. Точность регулировки напрямую влияет на ресурс портальной конструкции.

Пошаговая процедура регулировки

- Подготовка:

- Зафиксируйте ТС на подъемнике, снимите колесо

- Демонтируйте тормозной суппорт и тормозной диск

- Очистите посадочные поверхности ступицы от загрязнений

- Первичная затяжка:

- Затяните регулировочную гайку моментом 25-30 Н∙м при проворачивании ступицы

- Прокрутите ступицу на 2-3 оборота для правильной посадки роликов

- Установка зазора:

- Ослабьте гайку до состояния свободного вращения

- Затяните гайку пальцами до устранения осевого люфта

- Добейтесь зазора 0,05-0,15 мм (контролируется индикатором)

- Фиксация:

- Установите контргайку с моментом 180-220 Н∙м

- Проверьте биение ступицы (допуск ≤ 0,08 мм)

- Зашплинтуйте соединение, установите защитный колпак

| Параметр | Значение | Инструмент контроля |

|---|---|---|

| Осевой люфт | 0,05-0,15 мм | Индикатор часового типа |

| Момент затяжки контргайки | 190±10 Н∙м | Динамометрический ключ |

| Радиальное биение | ≤0,08 мм | Индикатор на стойке |

После сборки выполните пробную поездку без нагрузки с контролем температуры ступицы (норма ≤70°C). Повторную проверку зазора проведите через 500 км пробега. Используйте только смазки с допуском NLGI Grade 2 для портальных мостов.

Защита картера моста от ударных нагрузок

Картер моста подвержен значительным рискам при эксплуатации в условиях бездорожья или на участках с выступающими препятствиями. Прямой контакт с камнями, бордюрами или неровностями грунта способен вызвать пробоины, деформации корпуса или повреждение внутренних компонентов, что приводит к утечке масла и выходу узла из строя.

Для предотвращения критических повреждений применяются конструктивные и дополнительные решения. Ключевым аспектом является обеспечение достаточного дорожного просвета, однако в тяжелых условиях эксплуатации этого недостаточно. Инженеры используют усиленные материалы (например, чугун или легированные стали) при отливке картера, а также проектируют его геометрию с защитными утолщениями в наиболее уязвимых зонах.

Основные методы защиты

Эффективная защита реализуется через комбинацию подходов:

- Установка штатных или дополнительных защитных плит (скид-плейтов): Стальные или алюминиевые щиты, закрепленные под картером, принимают на себя основной удар и распределяют нагрузку на элементы рамы или подвески.

- Формирование интегрированных ребер жесткости: В процессе литья картера создаются продольные и поперечные ребра, повышающие сопротивляемость деформациям без существенного увеличения массы.

- Применение ударопрочных сплавов: Использование высокопрочного чугуна (например, ВЧ) или термообработанных алюминиевых сплавов для критичных моделей техники.

- Оптимизация формы днища: Сглаживание выступающих элементов или придание картеру обтекаемой формы, минимизирующей зацепы.

Для оценки эффективности решений применяются стандартизированные испытания на ударную прочность, имитирующие наезд на препятствие с заданной скоростью. Результаты тестов фиксируются в сравнительных таблицах:

| Тип защиты | Материал | Толщина (мм) | Критическая нагрузка (кДж) |

| Стандартный картер | Серый чугун | 10-12 | 5-7 |

| Картер с рёбрами жёсткости | ВЧ 50 | 12-14 | 12-15 |

| Дополнительный скйд-плейт | Сталь 3 мм | 3-6 | 18-25 |

Регулярный осмотр защитных элементов на предмет деформаций и трещин обязателен при техническом обслуживании. При выявлении повреждений плиты подлежат замене, а состояние картера проверяется магнитно-порошковым методом или ультразвуком для исключения скрытых дефектов. Современные тенденции включают разработку композитных щитов и активных систем предупреждения о приближении к препятствиям.

Ресурс сальников полуосей в экстремальных условиях

Сальники полуосей критически важны для предотвращения утечек смазочных материалов из редуктора и блокировки попадания абразивных частиц внутрь узла. В экстремальных условиях эксплуатации портальных мостов – таких как глубокое бродование, движение по болотистой местности, длительное воздействие грязи, песка или химических реагентов – их ресурс сокращается в разы по сравнению со штатными режимами.

Основными разрушающими факторами выступают абразивный износ уплотнительных кромок при контакте с взвесями, деформация материалов под ударными нагрузками, химическая деградация резины от агрессивных сред и перепады температур, ведущие к потере эластичности. Особенно критично сочетание этих факторов, например, при резком охлаждении разогретого сальника в ледяной воде во время преодоления водных преград.

Ключевые аспекты снижения ресурса:

- Гидроабразивный износ – частицы песка/грязи в воде действуют как абразив, истончая рабочую кромку сальника.

- Термические нагрузки – перегрев от трения с последующим резким охлаждением вызывает растрескивание материала.

- Химическая агрессия – реагенты, грязь и соли ускоряют старение резиновых компонентов.

- Динамические деформации – удары о препятствия или вибрации смещают посадочные поверхности, нарушая геометрию уплотнения.

| Фактор | Влияние на сальник | Последствие |

|---|---|---|

| Постоянное погружение в воду/грязь | Разбухание резины, нарушение геометрии | Потеря герметичности, утечка масла |

| Абразивные взвеси | Истирание уплотнительной кромки | Увеличение зазора, попадание загрязнений в редуктор |

| Экстремальные перепады температур | Потеря эластичности, растрескивание | Разрушение материала, расслоение |

Для повышения ресурса применяют сальники с усиленными характеристиками: многоступенчатые конструкции с пыльниками, армированные тефлоновые уплотнения, термостойкие материалы (фторкаучук, акрилонитрил). Обязательна регулярная диагностика состояния после экстремальных нагрузок и внеплановое обслуживание при обнаружении следов протечек или повреждений.

Монтаж датчиков ABS на портальный мост

Монтаж датчиков ABS начинается с очистки посадочных мест на ступице и фланцах моста от загрязнений. Тщательно проверяется целостность крепежных отверстий и состояние зубчатого кольца импульсного ротора, которое должно быть установлено без перекосов и механических повреждений. Поверхности обрабатываются антикоррозийным составом для обеспечения надежного контакта.

Датчик фиксируется штатными болтами с указанным в технической документации моментом затяжки, исключая перекос корпуса. Электрические разъемы защищаются термостойкими гофрами, а проводка крепится хомутами вдоль балки моста с обязательным запасом на вибрацию. Трассировка выполняется вдали от подвижных элементов тормозной системы и нагреваемых поверхностей.

Критические этапы установки

- Контроль воздушного зазора между датчиком и импульсным кольцом (0.3-1.2 мм) с помощью калиброванных щупов

- Проверка сопротивления изоляции проводки мультиметром (≥20 МОм)

- Формирование влагозащитных петель кабеля ниже точки ввода в разъем

| Параметр | Нормативное значение |

| Момент затяжки крепежа | 8-10 Н·м |

| Допустимое биение ротора | ≤ 0.05 мм |

| Сопротивление датчика | 800-2500 Ом |

После монтажа выполняется обязательная проверка работоспособности при движении на стенде или низкой скорости: контролируется равномерность показаний для всех колес через диагностический сканер. Цепь защиты предохранителей должна соответствовать схеме производителя моста.

Тяговый момент vs крутящий момент в редукторе

Крутящий момент (Мкр) поступает на вход редуктора от силового агрегата и измеряется в Н·м. Он характеризует усилие вращения, создаваемое двигателем или электромотором до преобразования в редукторной системе.

Тяговый момент (Мтяг) формируется на выходных валах редуктора после преобразования. Он рассчитывается по формуле: Мтяг = Мкр × i × η, где i – передаточное число редуктора, а η – КПД (0.85-0.97 для зубчатых передач). Этот параметр определяет фактическое усилие, передаваемое на колёса.

Ключевые отличия и взаимосвязь

Функциональное назначение:

- Крутящий момент – исходная характеристика силового агрегата

- Тяговый момент – результирующее усилие после трансформации в редукторе

Влияние передаточных характеристик:

| Параметр | Крутящий момент | Тяговый момент |

|---|---|---|

| Зависимость от передаточного числа | Не зависит | Прямо пропорционален (i) |

| Потери энергии | Без учёта потерь | Учитывает КПД (η) |

Практическое значение для портальных мостов:

- Редукторы увеличивают тяговый момент пропорционально передаточному числу

- Высокий Мтяг обеспечивает преодоление сопротивления качению на бездорожье

- Снижение частоты вращения выходного вала компенсируется ростом силы тяги

Влияние клиренса на геометрию моста

Клиренс напрямую определяет вертикальное смещение оси вращения колеса относительно центра главной передачи. При проектировании портального моста увеличение дорожного просвета требует подъема редукторного узла, что ведет к изменению углов наклона карданных валов и оси колес. Это смещение влияет на положение реактивных тяг и рычагов подвески, требуя пересчета их точек крепления для сохранения кинематики.

Повышение клиренса усиливает нагрузку на зубчатые передачи колесных редукторов из-за увеличения рычага приложения сил. Требуется усиление шестерен и подшипников, а также применение термообработанных сталей. Параллельно возрастает крутящий момент на полуосях, что диктует необходимость увеличения их диаметра и пересмотра конструкции шлицевых соединений для предотвращения деформаций.

Ключевые геометрические изменения

- Углы работы ШРУСов: Увеличивается максимальный угол отклонения полуосей, требуя применения шарниров повышенной подвижности

- Центровка редуктора: Смещение вверх нарушает симметрию нагрузки на подшипники раздаточной коробки

- Габариты балки: Формируется П-образный профиль моста, увеличивающий массу конструкции на 15-25%

| Параметр | Низкий клиренс | Высокий клиренс |

| Угол полуоси | 0-7° | 12-18° |

| Диаметр редуктора | 220-280 мм | 300-400 мм |

| Толщина стенок балки | 6-8 мм | 10-14 мм |

Для компенсации изменений применяются косозубые шестерни в главной паре, снижающие шумность при увеличенных углах контакта зубьев. Дополнительно внедряются усиленные сальниковые узлы, предотвращающие утечки масла при деформации моста на бездорожье. Проектировщики вынуждены искать баланс между клиренсом и ресурсом: превышение порога в 500 мм просвета требует перехода на двухступенчатые редукторы.

Обработка посадочных мест под подшипники

Качество обработки посадочных мест под подшипники напрямую влияет на долговечность и надежность узлов портальных мостов и колесных редукторов. Нарушение геометрии, шероховатость или отклонения от заданных размеров приводят к перекосу колец подшипников, неравномерному распределению нагрузок, локальному перегреву и преждевременному выходу из строя. Требования к точности обработки этих поверхностей крайне высоки из-за экстремальных условий эксплуатации: ударные нагрузки, крутящие моменты, вибрации и воздействие агрессивной среды.

Основные методы финишной обработки включают чистовое точение, шлифование и хонингование, выбор которых зависит от материала заготовки, типа подшипника и требуемых допусков. Для ответственных узлов колесных редукторов часто применяют комбинированный подход: предварительное точение с последующим шлифованием для достижения квалитета IT6-IT7 и шероховатости Ra 0,4-0,8 мкм. Особое внимание уделяется соосности посадочных мест на валу и в корпусе, а также перпендикулярности торцовых поверхностей относительно оси вращения.

Ключевые аспекты технологии

Контроль параметров: Обязателен 100% контроль:

- Диаметра (с применением пресс-индикаторов или пневмопробок)

- Овальности и конусообразности (допуск ≤ 0,01 мм)

- Радиального и торцевого биения (≤ 0,02 мм)

- Шероховатости поверхности (профилометрия)

Типы посадок:

| Узел | Посадка вала | Посадка корпуса |

|---|---|---|

| Опора колеса (портал) | k6 / m6 | H7 / J7 |

| Выходной вал редуктора | n6 / p6 | K7 / M7 |

Особенности для портальных мостов: Обработка крупногабаритных цапф требует жесткого закрепления заготовки и использования токарно-карусельных станков. Обязательна термообработка посадочных зон (ТВЧ) для повышения поверхностной твердости перед финишной обработкой. Применяются плавающие оправки для компенсации деформаций при шлифовании.

Особенности для колесных редукторов: Высокие требования к соосности ступеней валов и отверстий в корпусе. Используют координатное растачивание или шлифование с ЧПУ. Для конических роликоподшипников дополнительно обрабатывают посадочные места под упорные бурты с углом наклона ±3' относительно оси.

Причины заклинивания планетарных шестерен

Основной причиной заклинивания является недостаточная или некачественная смазка. Отсутствие требуемого смазочного слоя между зубьями шестерен и сателлитами ведет к сухому трению, локальному перегреву и мгновенной деформации металла. Особенно критично это при высоких крутящих моментах в колесных редукторах, где тепловое расширение элементов превышает допустимые зазоры.

Механические повреждения зубчатого зацепления – вторая группа причин. Сколы или деформация зубьев сателлитов, солнечной или коронной шестерни нарушают кинематику передачи. Аналогичный эффект дает попадание абразивных частиц или металлической стружки в зону контакта, что характерно для работы в загрязненной среде портальных мостов.

Ключевые факторы блокировки

- Нарушение геометрии валов – изгиб или скручивание оси водила вызывает перекос сателлитов и неравномерное распределение нагрузки

- Критический износ подшипников сателлитов, приводящий к смещению осей вращения и изменению межосевых расстояний

- Неправильная сборка – отклонение от номинальных зазоров, перетяжка крепежа, несоосность блоков

- Усталостное разрушение поверхностей зубьев с образованием заусенцев, нарушающих эвольвентное зацепление

- Термическая деформация корпуса редуктора при экстремальных нагрузках, изменяющая положение осей

Компенсация изгибающих нагрузок на ось

Изгибающие нагрузки на ось в портальных мостах и колесных редукторах возникают преимущественно из-за вертикальных сил веса транспортного средства, боковых усилий в поворотах, а также крутящих моментов от двигателя и тормозной системы. Эти нагрузки вызывают деформации, ускоряющие износ подшипников, сальников и зубчатых передач, что снижает ресурс узла и повышает риск аварий.

Для минимизации негативных эффектов применяются инженерные решения, перераспределяющие усилия или компенсирующие изгиб. Ключевой принцип заключается в разгрузке оси от поперечных и изгибающих моментов за счет переноса точек приложения реакций или использования дополнительных опорных элементов.

Основные методы компенсации

- Подшипники повышенной жесткости: Установка сдвоенных конических роликоподшипников, воспринимающих осевые и радиальные нагрузки одновременно.

- Разделение функций: Вынос ступичных подшипников за пределы редуктора для независимого восприятия изгибающих моментов и кручения.

- Консольная компоновка: Крепление редуктора непосредственно к балке моста через фланец, передача крутящего момента через полуось с шарниром равных угловых скоростей (ШРУС).

| Тип конструкции | Принцип компенсации | Преимущества |

|---|---|---|

| Портал с опорным подшипником | Дополнительная опора между редуктором и ступицей | Снижение прогиба оси на 40-60% |

| Интегрированная ступица | Жесткое соединение корпуса редуктора со ступичным узлом | Равномерное распределение нагрузок по оси |

Эффективность компенсации напрямую влияет на долговечность узла: снижение изгибающих напряжений на 30% увеличивает ресурс подшипников в 1.8-2.2 раза. Современные разработки включают адаптивные системы с датчиками нагрузки и активными гидроопорами, динамически регулирующими жесткость опор в реальном времени.

Ремонт трещин в корпусе редуктора

Обнаружение трещин в корпусе редуктора требует немедленного вмешательства для предотвращения утечек масла, деформации узла и катастрофического разрушения. Первоочередной задачей является тщательная очистка зоны повреждения от загрязнений, масел и старых покрытий с последующей визуальной и инструментальной дефектоскопией для определения границ и глубины раскола.

Выбор технологии ремонта зависит от материала корпуса (чугун, алюминиевый сплав), локализации и масштаба повреждения. Для неответственных зон и мелких дефектов применяют герметизирующие составы или механическую стяжку, в то время как силовые элементы восстанавливают сваркой или установкой армирующих накладок с последующей механической обработкой.

Ключевые методы восстановления

- Холодная сварка/полимерные композиты: Для временной герметизации небольших поверхностных трещин без нагрузки.

- Механическая стяжка: Установка стальных накладок со стяжными болтами по краям трещины для остановки ее развития.

- Горячая сварка: Предварительный нагрев корпуса и послойная наплавка специальными электродами (для чугуна – никелевыми, для алюминия – аргонодуговая).

- Комбинированный метод: Сверление концевых отверстий + сварка + установка армирующих патчей.

Последовательность работ при сварке:

- Фрезеровка трещины под V-образный раздел кромок.

- Предварительный нагрев корпуса до 150-600°C (зависит от материала).

- Наплавка шва с перерывами для охлаждения слоёв.

- Медное охлаждение подложки для снятия термических напряжений.

- Шлифовка шва и проверка герметичности (гидроиспытания).

| Критерий | Сварка | Механическая стяжка |

|---|---|---|

| Прочность | Высокая | Средняя |

| Термическое воздействие | Высокое | Отсутствует |

| Срок службы | Долговечный | Ограниченный |

| Сложность | Требует спецоборудования | Выполняется на месте |

После ремонта обязательны стендовые испытания под нагрузкой с контролем виброакустики и температуры. Для чугуновых корпусов рекомендована последующая термическая нормализация для снятия остаточных напряжений. Капитально восстановленные узлы подлежат усиленному мониторингу в первые 500 часов эксплуатации.

Технологии азотирования поверхностей шестерен

Азотирование повышает износостойкость, усталостную прочность и сопротивление заеданию зубьев шестерен портальных мостов и колесных редукторов. Процесс обогащения поверхностного слоя азотом при температурах 500–580°C создает упрочненный слой без изменения геометрии детали, что критично для высоконагруженных передач.

В редукторных узлах, где шестерни подвергаются ударным нагрузкам и циклическим напряжениям, азотированный слой (50–700 мкм) с твердостью 800–1200 HV обеспечивает подавление микротрещин и увеличение ресурса в 2–3 раза. Ключевыми параметрами являются контроль глубины диффузионной зоны и структуры нитридов для предотвращения хрупкости.

Методы и особенности реализации

Основные технологические подходы включают:

- Газовое азотирование: Нагрев в аммиачной среде с регулируемой диссоциацией. Позволяет получать комбинированные слои (ε-Fe2-3N, γ'-Fe4N) с высокой коррозионной стойкостью.

- Ионно-плазменное азотирование (ИПА): Обработка в тлеющем разряде при пониженном давлении. Обеспечивает точный контроль толщины слоя (до 0,1 мм) и минимальную деформацию для прецизионных шестерен.

- Солевые ванны: Быстрый процесс (1–4 часа) с использованием цианид-цианатных смесей. Требует сложной промывки и экологической безопасности.

Для колесных редукторов с крупномодульными шестернями применяют двухэтапные режимы: предварительная нитроцементация с последующим низкотемпературным азотированием. Это формирует карбонитридный слой с твердостью >65 HRC и сжимающими остаточными напряжениями до -500 МПа.

| Метод | Толщина слоя (мкм) | Твердость (HV) | Применимость для шестерен |

|---|---|---|---|

| Газовое | 200–700 | 900–1100 | Крупные шестерни портальных мостов |

| Ионно-плазменное | 50–300 | 1000–1200 | Высокооборотные редукторные пары |

| Солевое | 150–400 | 850–1000 | Вспомогательные передачи |

После обработки обязательна финишная притирка зубьев для снижения шероховатости до Ra 0,4–0,8 мкм. Контроль включает микроструктурный анализ, измерение микротвердости и испытания на контактную выносливость при имитации рабочих нагрузок редуктора.

Балансировка карданного вала моста

Балансировка карданного вала является критически важной операцией для обеспечения плавности хода и долговечности трансмиссии. Дисбаланс вызывает вибрации, передающиеся на раму, кабину и кузов, что приводит к ускоренному износу подшипников, сальников и соединений, а также снижению комфорта при эксплуатации техники.

Неотбалансированный вал создает переменные радиальные нагрузки, провоцирующие усталостные разрушения металла, деформации посадочных мест и нарушение соосности узлов. Особое внимание уделяется валам портальных мостов из-за их значительной длины и высоких крутящих моментов, где даже минимальный дисбаланс многократно усиливается в рабочих режимах.

Технология и методы балансировки

Процедура выполняется на динамических балансировочных стендах, где вал раскручивается до рабочих оборотов. Специальные датчики фиксируют:

- Амплитуду колебаний в нескольких плоскостях

- Угловое положение тяжелых зон

- Характер биений по длине вала

Коррекция дисбаланса осуществляется двумя основными способами:

- Установка балансировочных грузов (наварка/наклейка пластин на крестовины или трубчатые части)

- Снятие металла фрезерованием (для кованых или литых фланцев)

Допустимые значения дисбаланса регламентируются производителем и зависят от:

| Фактор | Влияние на допуск |

|---|---|

| Рабочие обороты | С повышением оборотов требования ужесточаются |

| Масса вала | Для тяжелых валов допуск выше в граммах, но строже в г·мм/кг |

| Тип техники | Карьерные самосвалы имеют более жесткие нормы чем сельхозмашины |

После ремонта или замены компонентов обязательна повторная балансировка собранного узла. Контроль осуществляется при монтаже – проверяется отсутствие люфтов и соблюдение углов соединения, влияющих на биение вала в сборе.

Системы принудительного охлаждения редукторов

Принудительное охлаждение редукторов критически важно для портальных мостов из-за экстремальных нагрузок и продолжительных циклов работы. Тепловой дисбаланс возникает от трения зубчатых зацеплений, деформации масляной пленки в подшипниках и гидродинамических потерь в масляной ванне, что требует активного отвода тепла для предотвращения деградации смазочных материалов и ускоренного износа компонентов.

Эффективность охлаждения напрямую влияет на ресурс редуктора: превышение температуры на 10°C выше нормы сокращает срок службы подшипников вдвое. Современные системы проектируются с учетом пиковых нагрузок при подъеме грузов, экстремальных климатических условий и требований к минимальному техобслуживанию, особенно в труднодоступных узлах портальных конструкций.

Ключевые решения и компоненты

Основные технологии включают:

- Внешние теплообменники - пластинчатые или трубчатые радиаторы с циркуляцией масла через насосную станцию. Обеспечивают снижение температуры на 15-25°C при расходе 20-40 л/мин.

- Интегрированные вентиляторы - осевые или центробежные вентиляторы на выходном валу редуктора, создающие воздушный поток 300-800 м³/ч через ребра корпуса.

- Комбинированные системы - гибрид жидкостного и воздушного охлаждения с датчиками температуры и автоматическим регулированием.

Для колесных редукторов портальных кранов применяют специализированные исполнения:

| Тип системы | Преимущества | Ограничения |

|---|---|---|

| Воздушное (обдув корпуса) | Простота монтажа, низкие эксплуатационные затраты | Эффективность падает при +40°C и выше |

| Жидкостное (масляный контур) | Стабильное охлаждение в любом климате | Требуется обслуживание насосов и фильтров |

| Фреоновые чиллеры | Экстремальное охлаждение для тропиков | Высокая стоимость и энергопотребление |

Тенденции развития включают внедрение синтетических масел с повышенной термостойкостью, сенсорных сетей для мониторинга температурных полей в реальном времени, а также алюминиевых корпусов с теплопоглощающими ребрами. Особое внимание уделяется компактности систем для редукторов поворотных механизмов, где монтажное пространство ограничено.

Калибровка датчиков нагрузки на ось

Точность измерений датчиков нагрузки на ось критична для контроля веса транспортных средств, распределения грузов и предотвращения перегрузки узлов портальных мостов и колесных редукторов. Без корректной калибровки данные искажаются, что приводит к некорректной работе систем управления, ускоренному износу оборудования и нарушениям нормативных требований.

Процедура калибровки включает приложение эталонных нагрузок к датчику с фиксацией выходного сигнала и последующей корректировкой коэффициентов преобразования. Для этого используются прецизионные гидравлические стенды или сертифицированные грузы, создающие усилие, имитирующее реальное воздействие на ось в условиях эксплуатации.

Ключевые этапы калибровки

- Подготовка оборудования: Проверка целостности датчика, очистка контактных поверхностей, подключение к измерительному модулю.

- Нулевая установка: Фиксация показаний при отсутствии нагрузки (компенсация веса платформы/компонентов).

- Приложение эталонных нагрузок: Последовательное нагружение датчика с шагом 10-20% от максимальной измеряемой нагрузки (НМП) в возрастающем и убывающем порядке.

- Сбор данных: Регистрация выходного сигнала (мВ/В или цифрового кода) для каждой контрольной точки.

- Расчет коэффициентов: Построение калибровочной кривой и определение:

- Коэффициента чувствительности (мВ/В на единицу силы)

- Нелинейности и гистерезиса

- Температурной погрешности (при термокомпенсации)

- Верификация: Контрольные замеры с эталонными грузами после корректировки.

Типовые требования к точности: Погрешность после калибровки не должна превышать ±0.5% от НМП для статических измерений и ±1% для динамических. Данные заносятся в протокол, включая условия окружающей среды и применяемые эталоны.

| Фактор влияния | Компенсация при калибровке |

|---|---|

| Механические напряжения рамы | Монтаж датчика на имитаторе оси с идентичной жесткостью |

| Температурный дрейф | Проведение испытаний в термокамере (-40°C…+80°C) |

| Поперечные нагрузки | Использование сферических опор для центрирования усилия |

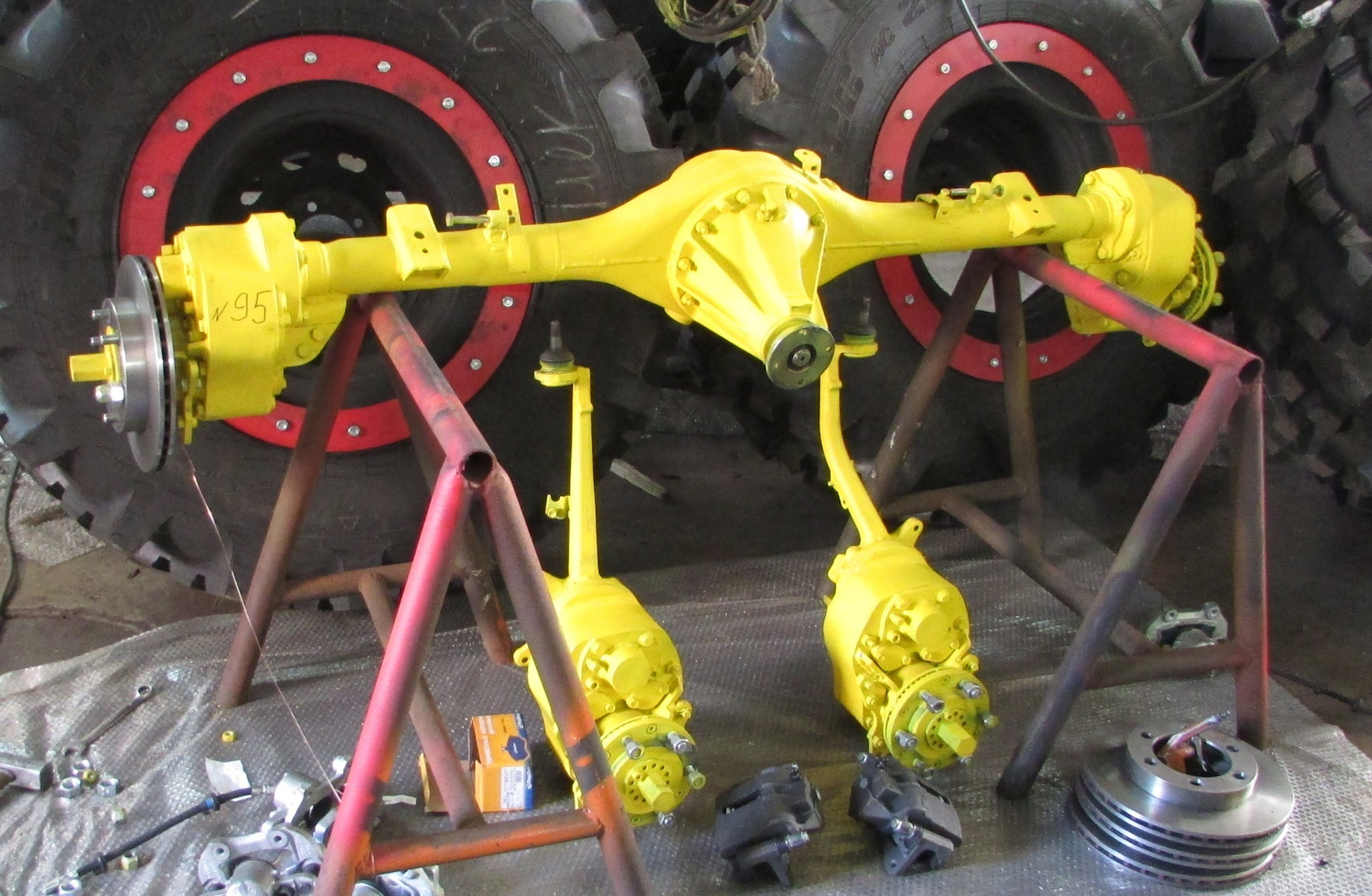

Модернизация стандартных мостов для спецтехники

Стандартные мосты, разработанные для массовой техники, зачастую не соответствуют экстремальным требованиям, предъявляемым к спецтехнике в горнодобывающей, строительной, лесозаготовительной отраслях или при работе в условиях бездорожья. Основные проблемы включают недостаточную прочность элементов при ударных и знакопеременных нагрузках, ограниченную грузоподъемность, уязвимость к заклиниванию в грязи или снегу из-за малого клиренса, а также недостаточную надежность редукторов и полуосей при постоянных перегрузках.

Модернизация направлена на кардинальное усиление конструкции, повышение эксплуатационных характеристик и адаптацию к специфическим задачам. Ключевыми направлениями являются переход на портальную геометрию для увеличения дорожного просвета, установка более мощных и надежных колесных редукторов (бортовых передач), применение усиленных материалов для ответственных деталей (полуоси, шарниры, корпуса дифференциалов), внедрение эффективных систем смазки и охлаждения, а также повышение уровня пыле- и влагозащиты узлов.

Основные направления модернизации

Модернизация затрагивает ключевые узлы моста:

- Портальная конструкция: Установка портальных редукторов на каждое колесо позволяет поднять центр тяжести машины и значительно увеличить дорожный просвет без изменения диаметра колес.

- Колесные редукторы (Бортовые передачи):

- Замена стандартных редукторов на усиленные, с увеличенным передаточным числом для большего крутящего момента на колесе.

- Применение косозубых зацеплений вместо прямозубых для повышения плавности работы, КПД и снижения шума.

- Использование подшипников большего типоразмера и повышенной грузоподъемности.

- Усиление корпусов редукторов (литых или сварных) для противостояния ударным нагрузкам и деформациям.

- Внедрение эффективных систем смазки (принудительной циркуляции, маслоохладителей) для тяжелых режимов.

- Материалы и термообработка:

- Полуоси изготавливаются из высоколегированных сталей (например, 40ХН2МА) с глубокой закалкой ТВЧ или объемной закалкой.

- Шестерни редукторов подвергаются цементации или нитроцементации для получения твердой износостойкой поверхности и вязкой сердцевины.

- Корпусные детали выполняются из высокопрочных чугунов или алюминиевых сплавов со специальными покрытиями для защиты от коррозии в агрессивных средах.

- Дифференциалы: Установка самоблокирующихся дифференциалов (дискового или червячного типа) или принудительно блокируемых дифференциалов для гарантированной передачи момента при потере сцепления одним колесом.

- Защита и герметизация: Усиление защиты картера моста, применение многоступенчатых лабиринтных уплотнений, сальников из современных материалов для предотвращения попадания абразива и воды.

Результатом комплексной модернизации становится мост, способный выдерживать запредельные нагрузки и работать в самых тяжелых условиях:

| Характеристика | Стандартный мост | Модернизированный мост |

|---|---|---|

| Клиренс | Низкий/Средний | Высокий (благодаря порталам) |

| Крутящий момент на колесе | Базовый | Значительно увеличен (редукторы + главная пара) |

| Проходимость | Ограниченная | Экстремальная (клиренс, блокировки) |

| Ресурс при перегрузках | Низкий | Высокий (материалы, конструкция) |

| Защита от среды | Стандартная | Усиленная (уплотнения, корпуса) |

Влияние вибраций на срок службы редуктора

Вибрации вызывают динамические нагрузки на зубчатые передачи, подшипники и валы, многократно превышающие статические. Эти циклические напряжения ускоряют усталостное разрушение металла. Концентраторы напряжений (галтели, шпоночные канавки) становятся очагами трещин.

Микроподвижки в зонах контакта приводят к фреттинг-коррозии валов и посадочных мест подшипников. Вибрации нарушают стабильность масляного клина в подшипниках скольжения и зубчатых зацеплениях, провоцируя граничное трение. Это ведет к абразивному износу и задирам.

Ключевые последствия вибраций

- Ускоренное разрушение подшипников: Выкрашивание дорожек качения из-за циклических перегрузок

- Деформация уплотнений: Потеря герметичности и утечки масла

- Самопроизвольное откручивание крепежа: Ослабление ответственных соединений

- Резонансные явления: Лавинообразный рост амплитуды при совпадении частот

Повышенные вибрации прямо коррелируют с сокращением ресурса редуктора. Превышение допустимых значений виброскорости на 20% сокращает срок службы на 30-50%. Критичны высокочастотные составляющие (выше 1 кГц), вызывающие локальный перегрев.

| Источник вибраций | Воздействие на редуктор |

|---|---|

| Дисбаланс роторов | Радиальные нагрузки на валы |

| Несоосность валов | Изгибающие моменты в опорах |

| Ударные нагрузки | Повреждение зубьев и подшипников |

Снижение вибраций достигается динамической балансировкой, применением демпфирующих муфт и виброизолирующих оснований. Мониторинг виброспектра позволяет выявить дефекты на ранней стадии. Оптимизация зацепления и жесткости корпуса увеличивает ресурс на 40-70%.

Методики замера износа шлицевых соединений

Основным параметром контроля является боковой зазор между валом и ступицей, измеряемый в радиальном или тангенциальном направлении. Для прямобочных шлицев применяют микрометрические скобы и нутромеры, фиксирующие изменение ширины пазов. Эвольвентные соединения требуют специализированных шаблонов или индикаторных центров, компенсирующих погрешности профиля.

Точная оценка износа включает замер биения посадочных поверхностей индикаторными стойками. Критичным считается отклонение свыше 0,05 мм на 100 мм длины. Дополнительно анализируют следы контактной усталости: выкрашивание, риски, вмятины на рабочих гранях шлицов с использованием увеличительных приборов или эндоскопов.

Стандартизированные методы контроля

- Калибр-пробки для быстрой проверки предельного износа отверстия ступицы

- Индикаторные втулки с поворотными щупами, фиксирующими зазор в 3-х сечениях по длине

- 3D-сканирование шлицевого профиля с построением цифровой модели и сравнением с номиналом

| Параметр | Инструмент | Допуск износа |

|---|---|---|

| Радиальный зазор | Щуповой набор | ≤ 0,1 мм |

| Угловое смещение | Угломер с индикатором | ≤ 0,5° |

| Глубина выработки | Профилометр | ≤ 0,3 мм |

Результаты замеров сопоставляют с паспортными данными редуктора. Превышение зазора более 15% от первоначального значения требует замены узла. При выявлении неравномерного износа выполняют разметку шлицев мелом для определения зон максимального контакта.

Замена подшипников без снятия моста

Основным преимуществом методики является сокращение времени простоя техники и исключение трудоемких операций по демонтажу портального моста. Для выполнения работ требуется специализированный съемник, гидравлический домкрат повышенной грузоподъемности и индукционный нагреватель, обеспечивающий контролируемый нагрев посадочных мест.

Ключевым этапом является точная фиксация моста страховочными стойками, предотвращающими смещение конструкции при снятии нагрузки. Демонтаж ступицы колеса и тормозного диска выполняется стандартными методами, после чего обеспечивается доступ к редуктору и корпусу подшипников.

Технологическая последовательность операций

- Вывешивание колеса домкратом с фиксацией моста страховочными опорами

- Демонтаж тормозных колодок и отвод гидравлических магистралей в сторону

- Снятие стопорных колец и датчиков ABS с применением антикоррозийной смазки

- Установка съемника с гидравлическим приводом для выпрессовки подшипникового узла

Важные требования при запрессовке: Новые подшипники устанавливаются с помощью термомонтажной втулки, нагретой до 120-140°C. Осевое усилие при запрессовке контролируется динамометрическим ключом согласно данным технической карты производителя. Обязательной является последующая регулировка зазора индикатором часового типа с погрешностью не более 0.01 мм.

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Температура нагрева | 120±10°C | Пирометр |

| Осевое усилие | 8-12 кН | Динамометрический ключ |

| Люфт подшипника | 0.05-0.08 мм | Индикаторная стойка |

Критически важно выполнить калибровку датчиков ABS после сборки и провести тестовые торможения на стенде. Использование оригинальных смазочных материалов SPECIFIC GREASE ARD или аналогов с допуском ISO-L-XBCHB2 обязательно для сохранения гарантии.

Сравнение конических и гипоидных передач

Конические передачи используют прямозубые, косозубые или криволинейные зубья с пересекающимися осями валов (обычно под углом 90°). Оси ведущего и ведомого валов лежат в одной плоскости, что упрощает конструкцию подшипниковых узлов и корпуса. Однако расположение валов в одной плоскости ограничивает компоновочные решения в тесных пространствах, например, в портальных мостах внедорожников.

Гипоидные передачи отличаются смещением оси ведущего вала относительно оси ведомого колеса. Это смещение позволяет опустить карданный вал ниже центра ведомой шестерни, уменьшая высоту трансмиссионного тоннеля в автомобиле. Зубья гипоидной передачи имеют сложную спиральную форму с увеличенной площадью контакта, обеспечивая плавность хода и снижение шума по сравнению с коническими аналогами.

Ключевые отличия

- Расположение осей: Конические – пересекаются в одной точке, гипоидные – оси смещены параллельно.

- Шум и вибрации: Гипоидные передачи работают тише благодаря плавному зацеплению и большему числу зубьев в контакте.

- КПД: Конические передачи имеют КПД ~98-99%, гипоидные – на 2-5% ниже из-за повышенного скольжения зубьев.

| Параметр | Коническая передача | Гипоидная передача |

|---|---|---|

| Передаточное число | До 6:1 | До 10:1 и выше |

| Нагрузочная способность | Выше при ударных нагрузках | Выше при длительных крутящих моментах |

| Смазочные материалы | Стандартные трансмиссионные масла | Требуются специальные гипоидные масла с EP-присадками |

Применение:

- Конические – рулевые редукторы, простые ведущие мосты, техника с низкими требованиями к шуму.

- Гипоидные – автомобильные главные передачи (особенно заднеприводные), портальные мосты с низким центром тяжести, высоконагруженные редукторы.

Расчет прочности балки на кручение

При проектировании балок портальных мостов и колесных редукторов критически важен расчет на кручение, вызванное внецентренными нагрузками, эксцентриситетами приложения сил или неравномерным распределением масс. Крутящие моменты возникают при передаче вращения через валы редукторов, смещении тележек кранов относительно оси балки или действии боковых сил при разгоне/торможении механизмов. Неконтролируемое кручение приводит к пластическим деформациям, усталостным трещинам и разрушению элементов конструкции.

Основная задача расчета – проверка выполнения условий прочности и жесткости при заданных нагрузках. Для этого определяются максимальные касательные напряжения в опасных сечениях и углы закручивания по длине балки. Особое внимание уделяется открытым тонкостенным профилям (двутавры, швеллеры), где кручение сопровождается значительным депланированием сечений, что требует учета стесненного кручения. В редукторах дополнительно анализируется контактная прочность зубчатых передач под комбинированным действием крутящих моментов и изгиба.

Ключевые аспекты расчета

Методика включает следующие обязательные этапы:

- Определение расчетных нагрузок:

- Статические и динамические крутящие моменты от рабочих механизмов

- Эксцентриситеты приложения вертикальных и горизонтальных усилий

- Коэффициенты запаса по нормам (например, СП 16.13330 для мостовых конструкций)

- Выбор расчетной схемы:

Балка рассматривается как стержень, защемленный по концам (для портальных систем) или как вращающийся вал (для редукторов). Учитывается тип нагружения: чистое кручение (редукторные валы) или изгиб с кручением (портальные балки).

- Расчет геометрических характеристик сечений:

Характеристика Формула Примечание Момент инерции при кручении Ik Ik = k·b·t3 Для открытых профилей (k – коэффициент формы) Секториальный момент инерции Iω По таблицам сортамента Для расчета стесненного кручения Полярный момент Wp Wp = 2·Wy Для сплошных круглых сечений - Проверка условий прочности:

- По максимальным касательным напряжениям: τmax = Mk / Wk ≤ [τ]

- По эквивалентным напряжениям (для комбинированного нагружения): σэкв = √(σ2 + 3τ2) ≤ [σ]

- Оценка жесткости:

Угол закручивания на единицу длины: θ = Mk / (G·Ik) (для свободного кручения). Суммарный угол не должен превышать допустимых значений (например, 0.25° на 1 м для крановых путей).

Для ответственных узлов (оси колес, валы зубчатых передач) выполняется поверочный расчет по предельным состояниям с учетом концентраторов напряжений (шпоночные пазы, галтели). При проектировании редукторов дополнительно контролируется крутильная жесткость валов для обеспечения точности зацепления и минимизации вибраций. В портальных мостах обязателен анализ устойчивости стенок балок при действии касательных напряжений.

Проблемы электропроводки в мостах-электромоторах

Электропроводка в конструкциях мостов-электромоторов подвергается экстремальным эксплуатационным нагрузкам: постоянные вибрации от редукторов и ходовой части, динамические изгибы при перемещении портала, агрессивное воздействие окружающей среды (влажность, температурные перепады, химические реагенты). Эти факторы провоцируют ускоренную деградацию изоляции, ослабление контактных соединений и механические повреждения кабельных трасс.

Нарушения целостности проводки приводят к частичной или полной потере управления электроприводами, некорректной работе датчиков позиционирования, коротким замыканиям в силовых цепях. Особую опасность представляют скрытые дефекты, которые проявляются внезапными отказами во время работы механизма, создавая риски аварийных ситуаций и длительных простоев.

Ключевые вызовы и уязвимости

- Вибрационная усталость проводников - Микросмещения в точках крепления вызывают перетирание жил, нарушение паек и обрыв токоведущих жил, особенно в зонах подключения к клеммам двигателей.

- Деградация изоляции - Термические циклы (нагрев от токовых нагрузок + внешняя температура) и УФ-излучение приводят к растрескиванию оболочек кабелей, снижению диэлектрической прочности и пробоям на корпус моста.

- Коррозия контактов - Проникновение влаги в разъемы и клеммные коробки вызывает окисление контактных групп, рост переходного сопротивления и локальный перегрев соединений.

- Несоответствие кабелей условиям эксплуатации - Применение проводников без гибкой жилы (например, ВВГ вместо КГ) или недостаточного сечения ведет к излому жил при подвижках моста и перегреву линий.

| Проблемная зона | Типичные последствия | Методы диагностики |

|---|---|---|

| Гибкие кабельные вводы | Перелом жил, замыкание фаз | Визуальный контроль, замер сопротивления изоляции |

| Клеммные коробки двигателей | Окисление контактов, ослабление зажимов | Термография, проверка момента затяжки |

| Траверсы подвижной части моста | Перетирание кабелей о конструкции | Акустический мониторинг, тест на герметичность |

Критическим аспектом остается сложность доступа для ремонта: проводка часто проложена в закрытых коробах вдоль балок моста, требующих демонтажа защитных кожухов. Ошибки при восстановлении изоляции или замене участков кабеля (например, использование несоответствующих муфт) провоцируют повторные отказы. Для снижения рисков необходима регулярная термографическая съемка соединений, мониторинг токов утечки и применение проводов с маслостойкой изоляцией и медными жилами повышенной гибкости.

Обработка внутренних полостей корпуса от стружки

После механической обработки корпуса портального моста или колесного редуктора в скрытых полостях неизбежно остаются металлические стружка, пыль и абразивные частицы. Эти загрязнения критичны для долговечности узла: при эксплуатации они попадают в зоны трения, вызывают задиры шестерен, ускоряют износ подшипников и нарушают герметичность уплотнений.

Традиционно применяется многоступенчатая очистка, включающая продувку сжатым воздухом под высоким давлением (до 10 атм) через технологические отверстия, промывку моющими растворами в моечных камерах с форсунками направленного действия и финишную вакуумную аспирацию. Для сложных конфигураций каналов используются магнитные уловители и гибкие эндоскопические инструменты с локальным отсосом.

Ключевые методы контроля чистоты

- Визуальный осмотр с использованием борингоскопов и камер

- Тест фильтрующих прокладок: пропуск промывочной жидкости через микронные фильтры

- Магнитно-порошковая дефектоскопия скрытых зон

| Тип загрязнения | Опасность | Метод удаления |

|---|---|---|

| Крупная стружка | Блокировка маслоканалов | Пневмопродувка + вибрация |

| Мелкая пыль (до 50 мкм) | Абразивный износ пар трения | Струйная промывка под давлением |

| Магнитные частицы | Намагничивание узла | Магнитные ловушки |

Обязательные этапы финишной обработки: ультразвуковая очистка ответственных полостей с последующей сушкой инертным газом и немедленной установкой заглушек для предотвращения коррозии и повторного загрязнения. Для редукторов с полыми осями дополнительно применяют ротационную центробежную очистку.

Монтаж фланца крепления колеса

Правильный монтаж фланца крепления колеса является критически важным этапом сборки портального моста. Обеспечивает надежную передачу крутящего момента от колесного редуктора к колесу и восприятие всех эксплуатационных нагрузок. Неточности монтажа приводят к биению колеса, ускоренному износу подшипников и сальников, возможному разрушению крепежа и потере колеса.

Перед установкой фланца необходимо тщательно очистить и обезжирить посадочные поверхности на выходном валу колесного редуктора и на самом фланце. Обязательно проверить состояние шлицевого или шпоночного соединения, отсутствие забоин и следов коррозии. Подготовить крепежные болты (или шпильки с гайками) требуемого класса прочности, шайбы (обычно стопорные) и динамометрический ключ с соответствующим диапазоном.

Последовательность монтажа

- Нанесение смазки: Нанести тонкий равномерный слой рекомендованной производителем консистентной смазки на шлицы (или шпонку) выходного вала редуктора и на посадочную поверхность фланца. Избегать попадания смазки на резьбу крепежных болтов, если иное не указано в инструкции (для некоторых типов стопорения резьбы смазка обязательна).

- Установка фланца: Совместить фланец с валом редуктора, обеспечив точную посадку по шлицам (шпонке). Аккуратно насадить фланец на вал до упора в посадочный буртик или контрольную плоскость, избегая ударов по самому фланцу. При необходимости использовать съемник или монтажную оправку.

- Предварительная центровка: Установить колесо на ступицу фланца (если конструктивно возможно на данном этапе) или использовать индикаторную стойку. Проверить радиальное и торцевое биение фланца. Допустимые значения указаны в технической документации на мост. При превышении норм – определить и устранить причину (дефект фланца, вала, загрязнение посадочных поверхностей).

- Установка крепежа: Вставить крепежные болты (или навернуть гайки на шпильки) в отверстия фланца. Надеть шайбы (контргайки, стопорные пластины – согласно конструкции). Затяжку производить только динамометрическим ключом!

- Затяжка крепежа: Затягивать крепежные элементы постепенно и крестообразно в несколько проходов (минимум 2-3) до достижения конечного момента затяжки, указанного в документации на портальный мост. Это обеспечивает равномерное прижатие фланца к валу и предотвращает его перекос.

- Стопорение крепежа: После достижения требуемого момента затяжки выполнить стопорение крепежа согласно конструкции (загнуть стопорную пластину, установить контргайки, нанести фиксатор резьбы, если предусмотрено).

- Контрольный замер биения: Повторно проверить радиальное и торцевое биение фланца (и/или установленного колеса) после окончательной затяжки.

Ключевые особенности:

- Момент затяжки – самый критичный параметр. Недостаточный момент ведет к самоотворачиванию болтов и разрушению соединения. Превышающий момент может привести к срыву резьбы или деформации фланца/вала.

- Тип и количество смазки на шлицах строго регламентированы. Избыток смазки может вызвать гидравлический удар при запрессовке и повреждение сальников.

- Обязателен крестообразный порядок затяжки для равномерного распределения нагрузки.

- Температура окружающей среды может влиять на требуемый момент затяжки (проверять спецификацию).

| Параметр | Значение/Требование | Инструмент контроля |

|---|---|---|

| Момент затяжки болтов/гаек | Согласно спецификации моста (e.g., 450 ± 20 Н·м) | Калиброванный динамометрический ключ |

| Радиальное биение фланца | ≤ 0.1 - 0.3 мм (зависит от модели) | Индикатор часового типа |

| Торцевое биение фланца | ≤ 0.05 - 0.15 мм (зависит от модели) | Индикатор часового типа |

| Чистота посадочных поверхностей | Отсутствие масла, стружки, грязи, забоин | Визуальный, чистая ветошь |

| Состояние шлицев/шпонки | Отсутствие задиров, сколов, коррозии | Визуальный, щуп |

После монтажа фланца и перед установкой колеса рекомендуется проверить легкость вращения выходного вала редуктора (при снятых полуосях или в режиме "нейтрали" дифференциала) для исключения заеданий, вызванных неправильной установкой фланца или перетяжкой крепежа. Все этапы монтажа и полученные значения моментов и биений должны быть зафиксированы в отчете.

Особенности замены масла в редукторе Bell-типа

Замена масла в редукторах Bell-типа требует строгого соблюдения регламента производителя из-за их вертикальной компоновки и сложной геометрии картера. Необходимо обеспечить полный слив старой смазки и тщательную промывку полостей перед заливкой нового масла, так как остатки отработанного материала ускоряют деградацию свежего состава.

Критически важно контролировать уровень заливаемого масла с помощью смотрового окна или щупа, избегая как недолива (ведет к перегреву и задирам), так и перелива (вызывает вспенивание и утечки). Используйте исключительно масла с допусками, указанными в технической документации, учитывая высокие контактные давления в зубчатых зацеплениях.

Ключевые этапы и требования

Подготовка и слив:

- Прогрейте редуктор до 40-50°C для снижения вязкости отработанного масла

- Открутите обе пробки: сливную (в нижней части) и контрольную (на боковой стенке)

- Выдержите интервал не менее 30 минут для полного стекания масла

Промывка и заправка:

- Залейте промывочную жидкость через заливное отверстие на 10-15 минут работы редуктора на холостом ходу

- Повторно слейте промывку, удалите металлическую стружку с магнитных пробок

- Закрутите сливную пробку с новым уплотнительным кольцом

- Заливайте свежее масло до появления смазки в контрольном окне/на щупе

| Параметр | Требование |

|---|---|

| Вязкость масла | ISO VG 220-320 (зависит от температуры эксплуатации) |

| Допустимое отклонение уровня | ±2 мм от метки на щупе |

| Тип уплотнителя пробок | Медь или фторопласт (запрещена пакля!) |

Контроль после замены: Проверьте отсутствие течей в течение первого часа работы под нагрузкой. Замерьте температуру корпуса – превышение нормы (обычно +80°C) указывает на ошибки в подборе масла или уровне заправки.

Допустимые углы перекоса карданных шарниров

Допустимые углы перекоса карданных шарниров определяются конструкцией узла и условиями эксплуатации. Превышение этих значений приводит к вибрациям, ускоренному износу игольчатых подшипников и разрушению вилок. Для стандартных крестовин легковых автомобилей предельный угол обычно составляет 15-20°, для тяжелой техники – не более 10-12°. Конкретные параметры указываются производителем в технической документации.

На величину допустимого угла влияют три ключевых фактора: скорость вращения вала (чем выше обороты – тем меньше допуск), тип смазки (синтетические составы позволяют увеличить угол на 1-2°) и температурный режим. При постоянной работе на грани предельного угла ресурс шарнира снижается на 30-40% даже при корректной смазке.

Последствия превышения допустимых углов

- Вибрации и дисбаланс – возникают из-за неравномерной передачи момента

- Перегрев подшипников – провоцирует выдавливание смазки и заклинивание

- Деформация вилок – появляются трещины в зонах максимальных нагрузок

| Тип техники | Макс. угол (°) | Критическая скорость (об/мин) |

|---|---|---|

| Легковые авто | 18-22 | 3500 |

| Грузовики | 10-15 | 2500 |

| Спецтехника (портальные мосты) | 8-12 | 1800 |

Для портальных мостов с колесными редукторами ограничения строже из-за дополнительных сочленений в приводе. Здесь критичен суммарный угол перекоса всех шарниров вала. Компенсация осуществляется через подвижные шлицевые соединения и правильную юстировку опор. При монтаже необходимо контролировать соосность валов специальными индикаторами – отклонение более 0,1 мм/м требует коррекции.

Преимущества разборных корпусов редукторов

Разборные конструкции корпусов редукторов, особенно в контексте портальных мостов и колесных редукторов спецтехники, обеспечивают значительные эксплуатационные выгоды. Их ключевое преимущество заключается в существенном упрощении процессов обслуживания и ремонта агрегата без необходимости его полного демонтажа с машины.