Портальные мосты - строение и функции

Статья обновлена: 02.03.2026

Портальные мосты представляют собой сложные инженерные сооружения, играющие ключевую роль в инфраструктуре портов и терминалов.

Эти конструкции обеспечивают эффективную погрузку и разгрузку судов за счет сочетания стационарных эстакад и подвижных крановых систем.

Понимание их устройства и функционального назначения необходимо для оптимизации грузоперевозок и развития логистических мощностей.

Ключевые элементы конструкции: ригель и стойки

Ригель (поперечная балка) является основным горизонтальным элементом портального моста. Он воспринимает нагрузки от движущегося транспорта и равномерно распределяет их на вертикальные опоры. Его конструкция рассчитывается на максимальные изгибающие моменты и поперечные силы, обеспечивая жесткость и устойчивость всей системы.

Стойки (опоры) выполняют роль вертикальных несущих элементов, передающих вес ригеля и подвижного состава на фундамент. Их сечение и высота определяются габаритами перекрываемого пространства и требуемой грузоподъемностью. Стойки жестко закрепляются в фундаментах и соединяются с ригелем сварными или болтовыми узлами, формируя П-образную раму.

Особенности функционирования

Взаимодействие элементов обеспечивает:

- Ригель: Прямой контакт с подвесным оборудованием (кранами, конвейерами).

- Стойки: Поглощение вертикальных и горизонтальных усилий (ветер, динамика груза).

| Элемент | Главная функция | Тип нагрузки |

| Ригель | Несущая балка | Изгиб, кручение |

| Стойки | Опорные колонны | Сжатие, продольный изгиб |

Материалом служит преимущественно сталь (реже железобетон) с защитными покрытиями от коррозии. Конфигурация ригеля (сплошная, решетчатая) и стоек (сплошные, сквозные) оптимизируется под конкретные эксплуатационные условия.

Материалы для изготовления стального каркаса

Основным материалом для стального каркаса портальных мостов служит конструкционная сталь, обладающая высокой прочностью, пластичностью и свариваемостью. Наиболее распространены низколегированные стали марок С235-С355 (по европейской классификации) или аналогичные ГОСТовские марки (Ст3сп, 09Г2С), обеспечивающие оптимальное сочетание несущей способности и экономичности. Требования к ударной вязкости при отрицательных температурах особенно важны для эксплуатации в холодных регионах.

Для ответственных элементов каркаса (шарниры, высоконагруженные узлы) применяются стали повышенной прочности (С390-С460) с гарантированными характеристиками предела текучести. Антикоррозионная защита обеспечивается цинкованием или нанесением многослойных лакокрасочных покрытий на эпоксидной основе. Для фрикционных соединений дополнительно используются высокопрочные болты класса 8.8–10.9, шайбы и гайки из термоупрочнённой стали.

Ключевые группы материалов и их применение

При выборе учитывают:

- Механические свойства: предел текучести, временное сопротивление, относительное удлинение

- Технологические параметры: свариваемость, обрабатываемость резанием

- Эксплуатационные требования: хладостойкость, циклическая стойкость

| Тип элемента каркаса | Рекомендуемые марки стали | Требуемые свойства |

|---|---|---|

| Пояса ферм, колонны | С355, 09Г2С | Высокая несущая способность |

| Раскосы, связи | С275, Ст3сп5 | Устойчивость к продольному изгибу |

| Опорные узлы | S460, 14ХГНДЦ | Повышенная прочность и ударная вязкость |

Важно: Для сварных соединений применяют электроды и проволоку, соответствующие химическому составу и прочности базовой стали (например, Э50А для С355). Контроль химического состава и механических свойств проводится по сертификатам производителя и лабораторным испытаниям образцов.

Назначение фундаментов портальных мостов

Фундаменты портальных мостов служат основой для восприятия и распределения всех действующих нагрузок от надземной части конструкции. Они обеспечивают передачу веса моста, подвижного состава, ветрового давления и других внешних воздействий на нижележащий грунт или скальное основание.

Главная задача заключается в создании стабильной платформы, предотвращающей недопустимые осадки, крены или горизонтальные смещения опорных стоек. Это гарантирует точное положение пролетного строения относительно рельсового пути и сохраняет геометрию моста в процессе эксплуатации.

Ключевые функции фундаментов

- Стабилизация опор: Обеспечение абсолютной неподвижности вертикальных стоек портала при динамических нагрузках от проходящих поездов.

- Компенсация деформаций: Поглощение температурных расширений/сжатий металлоконструкций и вибрационных воздействий.

- Защита от вымывания: Предотвращение эрозии грунта под опорами при расположении в руслах рек или на обводненных участках.

- Учет сейсмических рисков: Обеспечение устойчивости при землетрясениях в сейсмоактивных регионах.

| Тип воздействия | Роль фундамента |

|---|---|

| Вертикальные нагрузки (вес конструкции, поезда) | Равномерное распределение на грунт без превышения допустимого давления |

| Горизонтальные усилия (ветер, торможение поезда) | Создание сопротивления сдвигу через трение и боковое давление грунта |

| Морозное пучение грунта | Заглубление ниже уровня промерзания для исключения деформаций |

Итоговое назначение – формирование неразрывной системы «основание-фундамент-опора», где фундамент выступает буферным элементом, трансформирующим механические нагрузки в безопасное для грунта давление и обеспечивающим вековую надежность всего сооружения.

Типы опорных узлов: шарнирные и жесткие

Шарнирные опорные узлы обеспечивают вращательное движение конструкции относительно опоры. Они допускают угловые перемещения пролетного строения при температурных деформациях, ветровых нагрузках или неравномерных осадках фундамента. Такие узлы передают вертикальные и горизонтальные усилия, но не воспринимают изгибающие моменты.

Жесткие (защемленные) опорные узлы создают монолитную связь между пролетом и опорой, полностью ограничивая взаимные перемещения. Они передают все виды усилий: вертикальные, горизонтальные и изгибающие моменты. Данный тип обеспечивает повышенную пространственную устойчивость моста, но требует точного расчета температурных напряжений.

Сравнительная характеристика

Ключевые отличия узлов:

| Критерий | Шарнирные узлы | Жесткие узлы |

|---|---|---|

| Кинематика | Свободное вращение | Полное защемление |

| Передаваемые усилия | Только N и Q | N, Q, M |

| Температурные деформации | Компенсируются | Создают напряжения |

| Сложность монтажа | Выше (требуют юстировки) | Ниже |

| Область применения | Длинные пролеты, слабые грунты | Короткие пролеты, сейсмостойкие конструкции |

Особенности шарнирных узлов:

- Конструктивные исполнения: катковые, секторные, тангенциальные

- Обязательное наличие смазочных материалов и защитных кожухов

- Требуют регулярного техобслуживания для предотвращения коррозии и заклинивания

Особенности жестких узлов:

- Выполняются методом бетонирования "на месте" или сварки металлоконструкций

- Обязательное армирование зоны сопряжения

- Необходимость устройства компенсаторов температурных швов в пролетном строении

Устройство переходных площадок и лестниц

Переходные площадки в портальных мостах выполняют функцию безопасных зон для перемещения обслуживающего персонала между секциями конструкции или технологическими узлами. Они монтируются на стыках несущих балок и в точках изменения высоты траектории движения, обеспечивая плавный переход между уровнями. Ширина площадок рассчитывается исходя из антропометрических данных и требований к переноске оборудования.

Лестницы интегрируются с площадками для вертикального доступа к элементам моста: узлам крепления порталов, механизмам блокировки, системам диагностики. Уклон маршей не превышает 45°, а ступени изготавливаются из рифленой стали или композитных материалов с противоскользящим покрытием. Обязательное наличие двухсторонних перил высотой 1.1 м с промежуточными горизонтальными элементами.

Конструктивные требования

- Несущая способность: минимальная нагрузка 200 кг/м² с запасом прочности 1.5

- Ограждения: сплошные бортовые планки по периметру площадок высотой 15 см

- Крепление ступеней: сварные косоуры или болтовые соединения с контргайками

| Элемент | Материал | Допуск вибрации |

|---|---|---|

| Площадка | Сталь СТ3 | ≤ 0.5 мм |

| Ступени | Нерж. сталь 12Х18Н10Т | ≤ 0.3 мм |

| Перила | Алюминиевый сплав АД31 | ≤ 1.0 мм |

Для обслуживания высокорасположенных узлов применяют винтовые лестницы с углом поворота 270°, оснащенные промежуточными антиусталостными площадками через каждые 3 метра по высоте. Все сварные швы проходят ультразвуковой контроль на отсутствие трещин, а открытые кромки обрабатываются для устранения заусенцев.

Покрытия элементов выполняются методом горячего цинкования или нанесения полиуретановых составов для защиты от коррозии в агрессивных средах портов. Монтаж осуществляется с соблюдением соосности смежных площадок (допуск ±2 мм) и герметизацией монтажных зазоров резиновыми уплотнителями.

Системы ограждений и безопасности конструкции

Системы ограждений выполняют критическую защитную функцию, предотвращая падение людей, оборудования или материалов с высоты портального моста. Они обеспечивают безопасность обслуживающего персонала при выполнении ремонтных работ, инспекций и эксплуатационных задач на мостовых конструкциях, особенно в зонах погрузки-разгрузки и перемещения грузовых тележек.

Конструктивно ограждения включают перила высотой не менее 1.1 м с промежуточными горизонтальными элементами, противоскользящие настилы переходных площадок и защитные козырьки над зонами движения транспорта. Обязательно оснащаются предупреждающими знаками и светоотражающими элементами для видимости в темное время суток, а также рассчитываются на ударные нагрузки согласно нормативам ГОСТ Р 53254.

Ключевые компоненты систем безопасности

- Боковые защитные экраны – гасят ветровые нагрузки и предотвращают падение инструмента

- Аварийные лестницы с люками – обеспечивают эвакуационные пути с высотных пролетов

- Сигнальные ограждения зоны работы козлового крана – световая и звуковая сигнализация движения тележки

Для особо опасных участков применяют дополнительные меры: автоматические блокировки доступа при движении механизмов, страховочные тросы по периметру и сейсмические демпферы в сейсмоактивных регионах. Требования к прочности регламентируют минимальную нагрузку 400 Н/м для горизонтальных перил и 1.5 кН для стоек.

| Элемент | Материал | Нормативная нагрузка |

|---|---|---|

| Основные перила | Оцинкованная сталь | 400 Н/м |

| Защитные сетки | Полимерные волокна | 100 кг/м² |

| Опорные стойки | Стальной профиль | 1.5 кН |

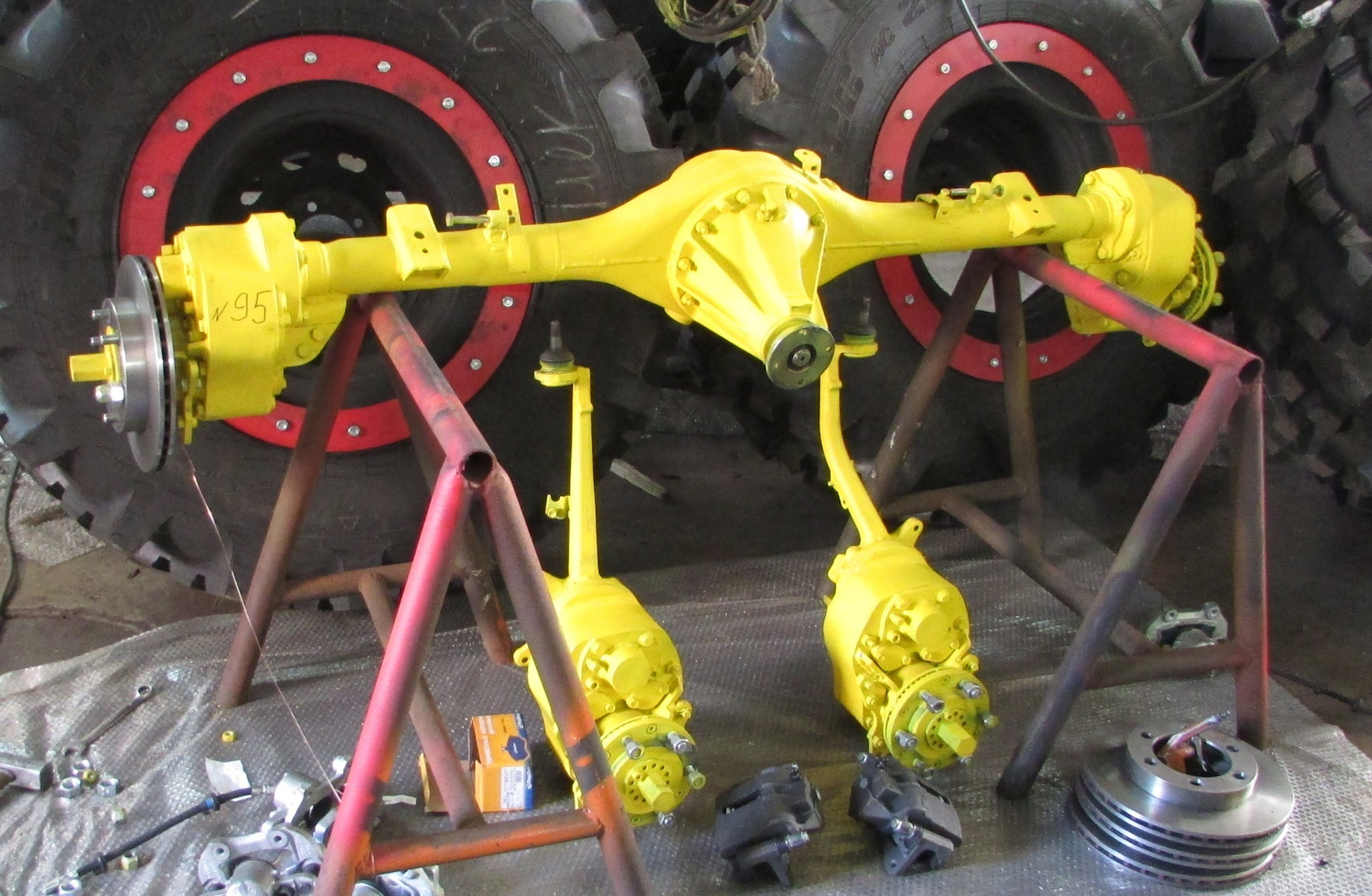

Применение защитных покрытий от коррозии

Защита металлоконструкций портальных мостов от коррозии является критически важной задачей, обусловленной их эксплуатацией в агрессивной морской среде. Постоянное воздействие соленой воды, брызг, соленых аэрозолей, перепадов температур и высокой влажности значительно ускоряет процессы коррозии. Без эффективной защиты несущие элементы, механизмы передвижения и другие металлические части быстро теряют прочность и целостность, что напрямую угрожает безопасности и работоспособности всего сооружения, а также увеличивает затраты на ремонты и простои.

Для борьбы с коррозией применяются комплексные системы защитных покрытий, выполняющие барьерную, ингибирующую и/или катодную функции. Основные типы покрытий включают органические (лакокрасочные материалы - ЛКМ), металлические (термодиффузионное цинкование, термометаллизацию цинком или алюминием) и комбинированные системы (металлическое покрытие + ЛКМ). Выбор конкретной системы зависит от конструкции элемента, условий его эксплуатации, требуемого срока службы до первого капитального ремонта и экономической целесообразности.

Технология нанесения и контроль качества

Эффективность защитного покрытия напрямую зависит от тщательности подготовки поверхности и соблюдения технологии нанесения. Этапы процесса включают:

- Механическую очистку: Пескоструйная или дробеструйная обработка до степени Sa 2½ или Sa 3 по ISO 8501-1 для удаления окалины, ржавчины, старых покрытий и придания необходимой шероховатости (профиля) для адгезии.

- Обеспыливание: Тщательное удаление абразивной пыли и других загрязнений после очистки.

- Обезжиривание: Удаление масел, жиров, солей растворителями или щелочными составами.

- Нанесение грунтовочного слоя: Часто содержит ингибиторы коррозии (фосфаты, хроматы) и обеспечивает хорошую адгезию к металлу и последующим слоям. Для металлизированных покрытий это сам слой цинка или алюминия.

- Нанесение промежуточных и финишных слоев ЛКМ: Создание барьерного слоя заданной толщины, устойчивого к УФ-излучению, истиранию и агрессивным средам. Используются материалы на основе эпоксидных смол, полиуретанов, силикона.

Контроль качества на каждом этапе обязателен и регламентируется стандартами (ISO 12944, ISO 21809, SSPC, NACE). Измеряются:

- Степень очистки поверхности (визуальный контроль по эталонам).

- Профиль поверхности (глубина шероховатости).

- Толщина мокрого и сухого слоя покрытия (магнитными, ультразвуковыми или деструктивными методами).

- Сплошность покрытия (поиск пинхолов и дефектов детекторами типа "праздничный детектор").

- Адгезия покрытия к подложке (методами решетчатого надреза, отрыва).

| Тип покрытия | Основные материалы | Типовая толщина, мкм | Ожидаемый срок службы (C5-M) | Ключевые преимущества |

|---|---|---|---|---|

| Термометаллизация (Zn/Al) + ЛКМ | Цинк, Алюминий, Эпоксидные/Полиуретановые краски | 100-200 (металл) + 200-400 (ЛКМ) | 20+ лет | Катодная защита, высокая барьерность, отличная адгезия, долговечность |

| Термодиффузионное цинкование + ЛКМ | Цинк (диффузионный слой), Эпоксидные/Полиуретановые краски | 50-100 (Zn) + 200-350 (ЛКМ) | 15-25 лет | Высокая твердость и износостойкость слоя Zn, равномерная толщина, катодная защита |

| Многослойные ЛКМ системы | Цинк-наполненные эпоксидные грунты, Эпоксидные смолы, Полиуретаны | 250-500 (суммарная) | 15-20 лет (зависит от системы) | Технологичность нанесения, ремонтопригодность, широкий выбор цветов, барьерная + ингибирующая защита |

Ключевым принципом является применение многослойных систем, где каждый слой выполняет свою функцию (адгезия, ингибирование, барьер, УФ-защита, износостойкость). Для особо ответственных зон (зона переменной ватерлинии, сварные швы, места креплений) часто применяются усиленные схемы защиты или дополнительные меры (пассивная огнезащита, противообрастающие покрытия для подводных частей). Регулярный осмотр состояния покрытия и своевременный ремонт локальных повреждений существенно продлевают срок службы всей системы антикоррозионной защиты портального моста.

Расчет статических нагрузок на портальный мост

Статические нагрузки представляют собой постоянные силы, действующие на конструкцию портального моста в течение всего срока эксплуатации. Их расчет является фундаментальным этапом проектирования, обеспечивающим прочность, устойчивость и долговечность сооружения. Основные категории включают собственный вес элементов конструкции, вес технологического оборудования и постоянные полезные нагрузки от обслуживаемых объектов.

Точное определение этих нагрузок требует детального анализа материалов, геометрии и функционального назначения моста. Неверная оценка ведет к перерасходу металла или, что критичнее, к деформациям и авариям. Расчеты выполняются с учетом нормативных требований (СП, ГОСТ) и специфики эксплуатационной среды объекта.

Ключевые компоненты статических нагрузок

Основные виды постоянных нагрузок включают:

- Собственный вес конструкции:

- Масса балок, колонн, связей, ригелей и узлов соединений

- Вес настила, ограждений и вспомогательных площадок

- Постоянное технологическое оборудование:

- Масса крановых путей, контактных сетей, кабельных лотков

- Вес стационарных систем освещения или сигнализации

- Полезные постоянные нагрузки:

- Давление от трубопроводов, транспортерных лент или конвейеров

- Нагрузка от слоя изоляции или защитных покрытий

Методология расчета

Расчет выполняется по схеме:

- Разбивка конструкции на расчетные элементы (балки, стойки, фермы)

- Сбор нагрузок на каждый элемент с построением эпюр

- Определение усилий (изгибающих моментов, продольных и поперечных сил)

- Проверка сечений на прочность по формуле: σ = N/A ± M/W ≤ Ryγc

- Оценка устойчивости сжатых элементов: N/(φA) ≤ Ryγc

Коэффициенты надежности при расчете

| Тип нагрузки | Коэффициент надежности (γf) |

|---|---|

| Собственный вес металлоконструкций | 1.05–1.1 |

| Вес изоляции, покрытий | 1.2–1.3 |

| Стационарное оборудование | 1.1–1.2 |

Результаты расчета статических нагрузок служат основой для подбора сечений, оценки прогибов и разработки узлов сопряжений. Особое внимание уделяется стыкам колонн с фундаментами и точкам крепления ригелей, где возникают максимальные изгибающие моменты и сжимающие усилия.

Учет динамических воздействий (ветер, транспорт)

Динамические нагрузки от ветра и транспорта создают колебания конструкций портальных мостов, которые многократно превышают статические воздействия. Эти вибрации вызывают усталостные напряжения в металле, деформации опор и фундаментов, что требует тщательного расчета резонансных частот и демпфирующих свойств системы. Пренебрежение динамикой ведет к ускоренному износу узлов, потере устойчивости и авариям.

Ветровая нагрузка носит пульсирующий характер из-за турбулентности и вихревого срыва. Особую опасность представляют:

- Резонанс при совпадении частот порывов ветра с собственной частотой моста

- Аэродинамическая неустойчивость пролетных строений

- Галопирование и флаттер элементов крановой эстакады

Влияние транспорта

Движение погрузочной техники и контейнеровозов генерирует:

- Ударные нагрузки при въезде на стыки и неровности

- Циклические вибрации от неравномерности хода

- Динамическое торможение и разгон масс до 50 тонн

| Фактор | Метод учета |

| Инерция грузов | Динамические коэффициенты (до 1.8) |

| Вибрации | Спектральный анализ частот |

| Удары | Импульсные модели в FEM-расчетах |

Совместное воздействие ветра и транспорта создает нелинейные эффекты: при шторме даже штатная работа кранов может спровоцировать раскачивание с амплитудой, нарушающей точность позиционирования. Для защиты применяют:

- Ветровые ограничители скорости техники

- Системы мониторинга деформаций в реальном времени

- Адаптивные демпферы с регулируемой жесткостью

Проектирование высоты и габарита проезда

Высота проезда под портальным мостом определяется с учётом максимальных габаритов транспорта, использующего проезжую часть, включая спецтехнику и негабаритные грузы. Обязательно предусматривается технологический запас (не менее 0,5 м) для компенсации возможных просадок фундаментов, температурных деформаций конструкции и обеспечения безопасности при эксплуатации. Минимальное значение в РФ для автомобильных путей составляет 4,5 метра по ГОСТ Р 52766-2007.

Габарит проезда формируется шириной опорных стоек портала и высотой ригеля. При расчётах учитывается динамический габарит транспорта: колебания груза при движении, крен кузова, допустимые отклонения от траектории. Для ж/д вариантов руководствуются габаритами приближения строений (СП 119.13330.2012), для автодорог – нормами по СНиП 2.05.03-84*. Критически важно исключить «мёртвые зоны» в угловых областях проезда.

Ключевые параметры при расчётах

- Тип транспорта: автомобили (включая панелевозы), ж/д составы, краны.

- Интенсивность движения: влияние на запас прочности и ширину проезда.

- Климатические факторы: снеговые нагрузки, ветровое давление, температурный диапазон.

| Объект под мостом | Стандартная высота (м) | Рекомендуемый запас (м) |

|---|---|---|

| Автомагистраль | 5.0–6.0 | 1.0–1.5 |

| Железная дорога | 6.5–7.2 | 1.2–1.8 |

| Судоходный канал | 8.0+ | 2.0+ |

Контрольные точки: привязка к рельефу местности, согласование с инженерными сетями (ЛЭП, трубопроводы), анализ перспективы изменения транспортных потоков. Для международных коридоров применяют нормативы европейского габарита (не менее 4,7 м). Обязательна установка предупредительных щитов с указанием фактической высоты и системы защиты ригеля от ударов.

Определение необходимой ширины пролета

Расчет ширины пролета портального моста базируется на анализе габаритов и динамики перемещаемых объектов. Для грузовых систем учитываются максимальные габариты транспорта (длина, ширина, высота) с добавлением технологических допусков для безопасного прохода. В пассажирских вариантах ключевым параметром становится пропускная способность и организация потоков людей.

Обязательно предусматриваются зоны безопасности: минимальные боковые отступы от края платформы до опор (≥0.5 м), защитные коридоры над подвижным составом (≥0.3 м), а также резерв на колебания груза при движении. Для крановых систем дополнительно анализируется траектория подвешенного груза и возможный «раскач».

Критерии расчета

Основные факторы, влияющие на итоговое значение:

- Тип грузопотока: контейнеры, автотранспорт, железнодорожные вагоны или пассажирские потоки

- Количество параллельных путей/коридоров и расстояние между ними

- Динамические нагрузки: боковые смещения при разгоне/торможении, ветровые воздействия

- Требования нормативов (ГОСТ, СНиП, отраслевые стандарты)

| Тип объекта | Минимальная ширина пролета (м) | Рекомендуемый запас |

|---|---|---|

| Железнодорожный состав | 4.8 + 2×(0.8) | ≥15% |

| Автотранспорт (2 полосы) | 3.5×2 + 1.0 | ≥20% |

| Контейнерный терминал | Ширина крана + 2.0 | ≥25% |

Окончательная величина определяется путем сложения базовых габаритов, динамических поправок и резервных зон. Для сложных условий выполняют 3D-моделирование траекторий движения с учетом критических отклонений. Особое внимание уделяется узлам сопряжения с подъездными путями – здесь ширина пролета часто увеличивается для компенсации углов захода транспорта.

Интеграция систем освещения на портальных мостах

Интеграция систем освещения в конструкцию портальных мостов обеспечивает безопасность и функциональность при работе с контейнерами в любое время суток. Она требует согласованного взаимодействия электротехнических компонентов, систем управления и механических узлов моста, учитывая вибрации, погодные условия и необходимость минимального вмешательства в грузовые операции.

Основной задачей является равномерное освещение рабочей зоны (размещение контейнеров, зоны стыковки с транспортом) без создания слепящего эффекта для операторов. Светильники монтируются на портальных балках, кабинах кранов и опорах, обеспечивая полный охват технологических площадок. При проектировании учитывается энергоэффективность, поэтому широко применяются светодиодные модули с высокой светоотдачей и низким энергопотреблением.

Ключевые аспекты интеграции

- Автоматизация управления: Датчики освещенности и таймеры активируют свет при наступлении сумерек или в условиях плохой видимости, снижая участие оператора.

- Адаптивность: Режимы работы меняются в зависимости от этапа операции (например, интенсивная подсветка при позиционировании контейнера, экономный режим в простое).

- Защита оборудования: Корпуса светильников имеют степень защиты IP65/IP67 для устойчивости к влаге, пыли и механическим повреждениям.

- Резервирование: Критичные зоны дублируются источниками света для непрерывности работы при отказе основного освещения.

| Тип зоны освещения | Требования к освещенности | Расположение светильников |

|---|---|---|

| Рабочая площадка (контейнерный штабель) | Не менее 200 люкс (по EN 12464-2) | Нижние балки портала, кабина крана |

| Зона погрузки/разгрузки транспорта | 150-200 люкс | Боковые опоры, направленные прожекторы |

| Проезды и техзоны | 50-75 люкс | Верхние части портальной рамы |

Современные системы интегрируются с централизованной диспетчеризацией терминала, передавая данные об энергопотреблении, состоянии ламп и необходимости обслуживания. Это позволяет прогнозировать замену оборудования и оптимизировать логистику ремонтных работ. Кабельные трассы прокладываются в защитных гофрах вдоль металлоконструкций с креплениями, гасящими вибрации, что предотвращает обрывы и замыкания.

Эксплуатация в морских портах требует дополнительной коррозионной защиты светильников и применения материалов, устойчивых к солевым испарениям. При интеграции обязательно тестирование на электромагнитную совместимость (ЭМС) с системами управления краном для исключения помех в работе чувствительной электроники.

Установка дорожных знаков и сигнальных устройств

Монтаж знаков на портальных мостах требует строгого соблюдения габаритных ограничений конструкции и обеспечения видимости для водителей всех категорий транспортных средств. Несущие элементы крепления рассчитываются на ветровые и динамические нагрузки с учетом высоты расположения, при этом исключается риск падения оборудования на проезжую часть.

Сигнальные устройства (светофоры, информационные табло) интегрируются в систему управления движением моста, синхронизируясь с разводными механизмами и датчиками транспорта. Кабельные трассы прокладываются в защищенных коробах вдоль ферм, обеспечивая электробезопасность и защиту от атмосферных воздействий.

Ключевые требования к размещению

- Знаки дублируются перед въездом на мост и непосредственно на пролетной части

- Светофоры оборудуются резервным питанием для работы при аварии на линии

- Высота установки обеспечивает обзор без создания "мертвых зон"

| Тип устройства | Минимальная высота | Угол наклона |

|---|---|---|

| Предупреждающие знаки | 2.5 м | 90°±3° |

| Светофоры | 3.0 м | 85°±5° |

| Табло переменной информации | 4.0 м | 90°±2° |

Особое внимание уделяется антикоррозийной обработке крепежных узлов и регулярному контролю состояния оборудования. При замене или обслуживании применяются автовышки с телескопическими стрелами, не блокирующие движение более чем на одну полосу.

Монтаж систем видеонаблюдения и контроля на портальных мостах

Монтаж систем видеонаблюдения и контроля на портальных мостах требует особого подхода из-за специфики конструкции: значительных высот, подвижных элементов (портальных балок, кранового оборудования), воздействия агрессивной среды (морского климата, вибраций, перепадов температур). Основная цель – обеспечить непрерывный визуальный контроль за технологическими процессами погрузки-разгрузки, перемещением грузов, состоянием конструкций моста и безопасностью персонала на прилегающей территории.

Ключевой задачей является выбор оборудования с повышенной степенью защиты (IP66/IP67 и выше), устойчивого к вибрациям и коррозии. Камеры размещаются на неподвижных частях моста (опорах, стационарных площадках) и на подвижных элементах (портальных балках, крановых тележках), обеспечивая обзор под стрелой, зоны работы захватов, узлов крепления, подходных путей и периметра. Для передачи данных с подвижных частей применяются гибкие кабельные цепи (кабельные петли), токосъемные кольца или беспроводные радиомодемы.

Основные этапы и особенности монтажа

Работы включают несколько критически важных этапов:

- Проектирование и расчет трасс: Точное определение точек установки камер для покрытия всех зон контроля, расчет длин кабельных трасс с учетом хода подвижных элементов, выбор трассировки, защищенной от механических повреждений.

- Установка оборудования:

- Стационарные камеры: Монтируются на кронштейны с виброзащитой на опорах, стационарных фермах, въездных воротах.

- Подвижные камеры: Крепятся непосредственно на портальных балках или крановых тележках с использованием усиленных кронштейнов.

- Коммутационное оборудование: Размещается в защищенных шкафах управления на мосту или на береговых опорах.

- Прокладка кабельных сетей: Используются бронированные кабели в гофротрубах или металлорукавах, закрепляемые вдоль конструкций моста специальными хомутами. На подвижных участках обязательна укладка с запасом длины (в петлях) или применение гибких кабельных подвесов для компенсации перемещений.

- Организация передачи данных: Для связи подвижных камер с фиксированной сетью применяются:

Технология Применение Особенности Кабельные петли Короткие ходы балок Надежность, требует точного расчета длины и радиуса изгиба Токосъемные кольца Вращающиеся элементы Передача данных и питания, ограниченное число каналов Радиомодемы (Wi-Fi, спец. диапазоны) Большие расстояния, сложные трассы Требует защиты от помех, точки доступа на мосту и берегу - Электропитание: Обеспечивается от общепортальных сетей через стабилизаторы и источники бесперебойного питания (ИБП) для защиты от скачков напряжения и кратковременных отключений.

- Пусконаладка и тестирование: Проверка углов обзора, фокусировки, работы механизма поворота (для PTZ-камер), стабильности передачи видео при движении моста, устойчивости связи, корректности записи и работы ПО аналитики.

Эффективность системы напрямую зависит от качества монтажа, обеспечивающего защиту оборудования от внешних воздействий и бесперебойную передачу данных в условиях постоянного движения конструкций портального моста.

Технология сборки металлоконструкций на месте

Основной метод включает укрупнительную сборку крупных блоков (панели ферм, опорные узлы) на подготовленной площадке в зоне монтажа с последующим подъемом и стыковкой кранами большой грузоподъемности. Точность геодезической разбивки и выверки опорных пунктов является критическим фактором для обеспечения проектного положения элементов. Сварные соединения выполняются в строгом соответствии с технологическими картами, предусматривающими контроль режимов сварки и последовательности наложения швов для минимизации деформаций.

Предусматривается поэтапная приемка смонтированных узлов с проведением неразрушающего контроля (ультразвуковой, капиллярный) сварных швов и болтовых соединений. Для временного закрепления блоков до окончательной фиксации применяются монтажные приспособления (кондукторы, связевые фермы) и стыковые накладки. Особое внимание уделяется совмещению монтажных отверстий при болтовых соединениях, исключающему принудительную посадку.

Ключевые этапы и требования

- Логистика элементов: Доставка секций осуществляется спецтранспортом с соблюдением мер против коррозии и механических повреждений. Складирование организуется с обеспечением свободного доступа кранов.

- Подготовка стыков: Зачистка торцов, обезжиривание и контроль геометрии кромок перед сваркой или установкой высокопрочных болтов.

- Оборудование: Применение самоходных гусеничных/пневмоколесных кранов грузоподъемностью до 500 тонн, мобильных сварочных станций и гидравлических домкратов для юстировки.

| Контролируемый параметр | Метод контроля | Допустимое отклонение |

|---|---|---|

| Соосность опорных узлов | Лазерное нивелирование | ±3 мм |

| Качество сварного шва | Ультразвуковая дефектоскопия | По ГОСТ Р ИСО 5817 |

| Сила натяжения болтов | Динамометрический ключ | ±5% от проектного значения |

Монтаж ведется «снизу вверх» с обязательной установкой временных связей после каждого яруса для обеспечения пространственной жесткости. Окончательная затяжка высокопрочных болтов и приемка сварных соединений выполняются перед снятием временных креплений. Финишные операции включают пескоструйную очистку и нанесение антикоррозионных покрытий на участки, недоступные до сборки.

Этапы установки ригеля на опорные стойки

Монтаж ригеля требует строгого соблюдения технологии и координации действий бригады. Предварительно выполняются контрольные замеры опорных площадок и проверяется готовность подъемной техники.

Перед подъемом конструкция оснащается временными страховочными расчалками и маркировочными метками для точной ориентации. Строповка выполняется с учетом центра тяжести элемента.

- Подъем ригеля краном

- Плавный подъем с контролем отсутствия перекосов

- Наведение элемента на оголовки стоек при помощи радиофицированной связи

- Первичная установка

- Фиксация ригеля на 10-15 мм выше проектной отметки

- Временное крепление монтажными клиньями

- Точная выверка

- Контроль вертикальности по геодезическим приборам

- Корректировка положения домкратами

- Проверка совпадения монтажных отверстий

- Окончательное закрепление

- Установка высокопрочных болтов с поэтапным натяжением

- Сварка монтажных стыков (при проектной необходимости)

- Демонтаж временных креплений и расчалок

Контроль качества сварных и болтовых соединений

Надежность портальных мостов критически зависит от качества выполнения сварных и болтовых соединений, являющихся основными способами крепления элементов металлоконструкций. Дефекты в этих соединениях – трещины, непровары, ослабление затяжки – могут привести к прогрессирующему разрушению под действием эксплуатационных нагрузок (статических, динамических, ветровых). Поэтому контроль качества на всех этапах изготовления и монтажа является обязательным и регламентируется строгими нормативными документами (СП, ГОСТ, технические условия проекта).

Система контроля включает в себя входной контроль материалов (электродов, проволоки, флюсов, болтов, гаек, шайб), операционный контроль технологических процессов сварки и сборки на болтах, а также приемочный контроль готовых соединений. Основное внимание уделяется выявлению внутренних и поверхностных дефектов в сварных швах и обеспечению проектных усилий в болтовых соединениях.

Методы контроля сварных соединений

Для сварных соединений применяется комплекс неразрушающих методов контроля (НК):

- Визуальный и измерительный контроль (ВИК): Первичный и обязательный этап. Проверяется форма и геометрия шва (выпуклость, ширина, катеты), наличие поверхностных дефектов (подрезы, наплывы, кратеры, поры), сплошность провара корня шва (при доступе). Используются шаблоны, лупы, эндоскопы.

- Ультразвуковой контроль (УЗК): Основной метод для выявления внутренних дефектов (трещин, непроваров, шлаковых включений, пор). Позволяет определить размеры и координаты дефектов в толще металла. Требует высокой квалификации оператора.

- Радиографический контроль (РК): Применяется для контроля сварных швов сложной конфигурации или в случаях, когда УЗК затруднен. Выявляет объемные дефекты (поры, шлаковые включения) и некоторые плоскостные. Результат – рентгенограмма (пленка или цифровое изображение).

- Капиллярный контроль (ПВК): Используется для выявления поверхностных и сквозных дефектов (тонких трещин, непроваров). Основан на проникновении индикаторной жидкости в полость дефекта и проявлении индикаторного рисунка.

Выбор методов, объем контроля (сплошной или выборочный) и допустимые нормы дефектности определяются проектной документацией, классом ответственности соединения и действующими стандартами. Все выявленные недопустимые дефекты подлежат устранению (вырубке, зачистке) с последующей переваркой и повторным контролем.

Контроль болтовых соединений

Качество болтовых соединений обеспечивается контролем следующих параметров:

| Этап контроля | Объект контроля | Метод/Инструмент | Ключевые параметры |

|---|---|---|---|

| Входной контроль | Болты, гайки, шайбы | Визуальный, измерительный, проверка сертификатов | Класс прочности, размеры, отсутствие дефектов, маркировка, материал |

| Подготовка поверхностей | Контактирующие плоскости | Визуальный | Чистота (степень очистки), отсутствие ржавчины, масла, окалины, вмятин |

| Предварительная (черновая) сборка | Пакет соединяемых элементов | Калибры, щупы | Плотность прилегания (зазоры), совпадение отверстий |

| Окончательная затяжка | Сила натяжения болта (момент затяжки) | Калиброванные ключи (динамометрические, ударные гайковерты) | Достижение проектного крутящего момента (Mкр) или угла поворота |

| Приемочный контроль | Качество сборки и затяжки | Визуальный, контрольный ключ (проверка момента) | Правильность установки всех элементов, отсутствие проворота гаек после затяжки, плотность пакета (щуп 0.3 мм), соответствие Mкр проекту (выборочно или сплошной) |

Особое внимание уделяется контролю момента затяжки высокопрочных болтов, так как именно он обеспечивает необходимое усилие трения в соединении. Применяются ключи с регулярной поверкой. Для соединений на обычных болтах контролируется плотность пакета и отсутствие проворота гаек.

Результаты всех видов контроля (протоколы ВИК, УЗК, РК, ПВК, акты проверки затяжки болтов) фиксируются в исполнительной документации. Эта документация является доказательством соответствия выполненных работ проектным требованиям и нормам, необходима для допуска конструкции в эксплуатацию и ее дальнейшего безопасного функционирования. Систематический и всесторонний контроль сварных и болтовых соединений – фундамент долговечности и надежности портальных мостов.

Выверка геометрии моста после монтажа

Выверка геометрии портального моста после сборки – критический этап контроля пространственного положения конструкции относительно проектных параметров. Она обеспечивает соответствие фактических координат ключевых узлов заданным значениям, гарантируя функциональность, безопасность эксплуатации и отсутствие перегрузок в элементах.

Процедура выполняется с использованием высокоточных геодезических инструментов: электронных тахеометров, нивелиров и спутниковых систем позиционирования (GNSS). Замеры проводятся в условиях минимальных температурных деформаций, обычно в утренние часы, с фиксацией текущей температуры воздуха для внесения поправок.

Ключевые этапы выверки

Основные операции включают:

- Определение планового положения опорных узлов (осей портала, шарниров крановой тележки)

- Контроль вертикальных отметок:

- Рельсовых путей по всей длине пролёта

- Узлов крепления механизмов подъёма

- Измерение фактических прогибов балок жёсткости под тестовой нагрузкой

- Проверка соосности ходовых тележек и параллельности рельсов

Допустимые отклонения регламентируются нормативными документами (СНиП, ГОСТ) и проектной документацией. Типовые пределы:

| Параметр | Допуск |

| Отклонение оси портала от вертикали | ≤ 1/1000 высоты |

| Перепад высот рельсов на стыках | ≤ 2 мм |

| Разность отметок рельсов по ширине пути | ≤ 5 мм |

| Прогиб пролётного строения | ≤ 1/700 Lпролета |

При обнаружении отклонений, превышающих нормы, выполняют юстировку: регулировку опорных частей, подклинивание рельсов или коррекцию положения элементов силовыми домкратами. Результаты фиксируют в исполнительной схеме с привязкой к реперным точкам.

Окончательным этапом является составление акта выверки с приложением протоколов замеров. Документ подтверждает соответствие смонтированной конструкции проектным характеристикам и служит основанием для ввода моста в эксплуатацию.

Основные процедуры визуального осмотра моста

Визуальный осмотр является базовым методом оценки технического состояния портальных мостов. Он выполняется систематически обученным персоналом для выявления явных дефектов, повреждений и признаков износа элементов конструкции. Регулярность осмотров определяется нормативными документами и условиями эксплуатации объекта.

Процедура включает последовательный осмотр всех ключевых узлов с фиксацией обнаруженных отклонений в специальных журналах или цифровых системах. Особое внимание уделяется зонам концентрации напряжений, соединениям и участкам, подверженным коррозии или динамическим нагрузкам. Результаты служат основанием для планирования ремонтных работ и углубленных инструментальных обследований.

Этапы проведения осмотра

- Подготовка: Изучение документации (чертежи, предыдущие отчёты), проверка оборудования (фонари, бинокли, измерительные инструменты), обеспечение безопасного доступа

- Общий обзор конструкций: Оценка геометрии пролётного строения и опор, выявление видимых деформаций, проверка состояния дорожного покрытия

- Детальный осмотр элементов:

- Металлоконструкции: Трещины, коррозия, деформации соединений (болтовых, сварных)

- Опорные части: Смещения, разрушение бетона, износ подвижных элементов

- Фундаменты: Размывы, трещины, следы подтопления

- Ограждения и перила: Целостность и устойчивость

| Контрольный параметр | Методика оценки |

| Трещины в бетоне | Замер ширины раскрытия щелевыми шаблонами, фотофиксация |

| Коррозия металла | Визуальная оценка степени поражения, простукивание молотком |

| Деформации | Сравнение с проектными отметками, выявление прогибов |

| Гидроизоляция | Проверка на отслоения, разрывы и протечки |

Фиксация результатов: Составление дефектных ведомостей с эскизами, фотодокументацией и описанием локализации повреждений. Присвоение категорий срочности ремонта согласно нормативным шкалам критичности.

Методы неразрушающего контроля элементов портальных мостов

Неразрушающий контроль (НК) обеспечивает диагностику несущих конструкций без нарушения их целостности. Для портальных мостов это критически важно, так как позволяет выявлять дефекты на ранних стадиях и предотвращать аварии при интенсивных нагрузках.

Регулярное применение НК регламентируется нормами безопасности. Основные задачи включают обнаружение трещин, коррозии, деформаций и скрытых повреждений в сварных швах, балках, узлах крепления и опорных механизмах.

Ключевые методы диагностики

- Визуально-измерительный контроль (ВИК): Базовая оценка состояния поверхностей, сварных соединений и геометрии элементов. Выявляет коррозию, деформации, видимые трещины.

- Ультразвуковой контроль (УЗК): Сканирование толщины металла и сварных швов высокочастотными волнами. Определяет внутренние трещины, расслоения, включения.

- Магнитопорошковый контроль (МПК): Обнаружение поверхностных и подповерхностных дефектов ферромагнитных материалов методом намагничивания с магнитным порошком.

- Капиллярный контроль (ПВК): Выявление микротрещин и пор на поверхности с помощью проникающих жидкостей и индикаторных составов.

- Радиографический контроль (РК): Просвечивание элементов рентгеновскими или гамма-лучами. Фиксирует внутренние дефекты на снимках.

- Акустико-эмиссионный метод (АЭ): Регистрация звуковых волн при развитии дефектов под нагрузкой. Используется для мониторинга в реальном времени.

Для комплексной оценки применяют комбинацию методов. Например, ВИК и УЗК для сварных швов, МПК для ответственных узлов, АЭ-мониторинг при испытаниях. Результаты фиксируют в протоколах с указанием координат дефектов для ремонтных работ.

Периодичность проверки защитных покрытий

Регулярный контроль защитных покрытий (лакокрасочных, цинковых и др.) предотвращает коррозию металлоконструкций портальных мостов. Пренебрежение осмотрами ведет к снижению несущей способности, авариям и дорогостоящему ремонту. Проверки выявляют отслоения, трещины, сколы и изменения толщины слоя, требующие своевременного устранения.

Периодичность регламентируется нормативными документами (СНиП, ГОСТ, ПБ) и зависит от эксплуатационных факторов: климатической зоны, агрессивности среды (морская вода, промышленные выбросы), интенсивности нагрузок и типа покрытия. Для зон с высокой коррозионной опасностью интервалы сокращаются.

Типовые сроки контроля

Базовые интервалы для мостовых конструкций:

- Плановые визуальные осмотры: не реже 1 раза в 6 месяцев;

- Детальный инструментальный контроль (толщинометрия, адгезия):

- В нормальных условиях – 1 раз в 2-3 года;

- В агрессивных средах (морские порты, химические производства) – ежегодно;

- Внеочередные проверки: после ЧС (пожары, удары), природных катаклизмов или выявления критических дефектов.

| Фактор влияния | Примеры | Корректировка периодичности |

|---|---|---|

| Климат | Приморские регионы, районы с высокой влажностью | Уменьшение интервала на 30-50% |

| Механические воздействия | Вибрации от транспорта, абразивный износ | Осмотры каждые 3-4 месяца |

| Качество предыдущего ремонта | Нарушения технологии нанесения | Увеличение частоты в первый год после ремонта |

Результаты проверок фиксируются в технических паспортах конструкций. При износе покрытия более 20% от первоначальной толщины или обнаружении коррозии назначается восстановительный ремонт. Данные мониторинга используются для прогнозирования остаточного ресурса и оптимизации затрат на обслуживание.

Технология очистки поверхностей от загрязнений

Чистка поверхностей портальных мостов – критически важный процесс для поддержания их работоспособности, безопасности и долговечности. Основные технологии очистки делятся на механические и химические методы. Механические способы включают сухую абразивно-струйную очистку (пескоструйную, дробеструйную, с применением стальной или чугунной дроби, корунда, никельшлака), гидродинамическую очистку водой под высоким давлением (HP WJC, Ultra High Pressure WJC) и ручную механическую обработку (щетками, скребками, шлифмашинками). Химические методы основаны на применении специальных моющих составов (растворителей, щелочных или кислотных растворов, эмульсий), наносимых кистью, валиком или распылением, с последующей промывкой водой и нейтрализацией остатков.

Выбор конкретной технологии определяется типом загрязнения (окалина, ржавчина, старые лакокрасочные покрытия, масла, соли, биологические обрастания), материалом очищаемой поверхности (сталь, бетон, композиты), требуемой степенью очистки (стандарты типа Sa 2.5, Sa 3 по ISO 8501-1 для стали), экологическими ограничениями и соображениями безопасности. Особое внимание уделяется очистке труднодоступных зон: узлов трения (подшипников, шарниров), электрических контактов, элементов гидравлики и пневматики, участков под резиновыми уплотнениями.

Критерии выбора и особенности применения

Эффективная технология очистки должна гарантировать:

- Полное удаление целевых загрязнений без повреждения основы.

- Формирование необходимого профиля поверхности для обеспечения адгезии последующих покрытий (грунтов, красок).

- Минимизацию риска коррозии в процессе и после очистки (быстрая сушка, применение ингибиторов).

- Безопасность персонала (защита от пыли, абразивов, химикатов, высокого давления) и окружающей среды (сбор стоков, утилизация отходов).

- Экономическую целесообразность (скорость, ресурсоемкость, стоимость материалов и оборудования).

Контроль качества очистки осуществляется визуально и с помощью инструментальных методов (измерение шероховатости, адгезионные тесты, тесты на наличие солей). Результат напрямую влияет на срок службы нанесенных защитных покрытий и надежность всего моста.

| Метод очистки | Основное назначение | Преимущества | Ограничения/Риски |

|---|---|---|---|

| Абразивоструйная | Удаление ржавчины, старых покрытий, окалины; создание адгезионного профиля | Высокая эффективность, хороший профиль поверхности | Пылеобразование, риск деформации тонкого металла, затраты на утилизацию абразива |

| Водоструйная высокого давления (HP WJC) | Удаление солей, грязи, биопленок, слабых покрытий; экологичная подготовка | Бесшумность, отсутствие пыли, экологичность (чистая вода) | Риск скрытой коррозии при плохой сушке, менее эффективна против прочной ржавчины/покрытий |

| Химическая (смывки) | Удаление масел, жиров, солей, биологических обрастаний, старых ЛКП | Проникновение в сложные профили, эффективность против специфических загрязнений | Токсичность, необходимость нейтрализации и утилизации, риск повреждения резиновых уплотнений |

| Механическая ручная/щетками | Локальная очистка сварных швов, кромок, труднодоступных мест, удаление рыхлой ржавчины | Точечное применение, простота, низкая стоимость для малых объемов | Низкая производительность, высокие трудозатраты, риск неполной очистки |

Процедуры устранения мелких повреждений и коррозии

Обнаружение дефектов осуществляется в ходе плановых визуальных и инструментальных осмотров. Фиксируются участки с отслоившейся краской, очаги поверхностной ржавчины, мелкие трещины в металлоконструкциях или бетоне, сколы защитного слоя. Результаты заносятся в дефектную ведомость с указанием координат, характера и степени повреждений для планирования работ.

Подготовка ремонтируемой зоны включает механическую очистку поверхности от рыхлой ржавчины, остатков старого покрытия и загрязнений. Используются ручные инструменты (щетки, скребки), пескоструйная или дробеструйная обработка. Поверхность обезжиривается растворителями. Для трещин в бетоне выполняются штрабы по всей длине дефекта, края трещин в металле разделываются шлифмашинкой до чистого металла.

Технологии восстановления

- Обработка коррозии: Нанесение преобразователя ржавчины на стабильные очаги с последующей промывкой и просушкой. Глубокие поражения защищаются цинксодержащими грунтами.

- Заделка трещин: Инъектирование эпоксидными смолами (для силовых элементов) или заполнение полимерными ремонтными составами (для бетонных конструкций).

- Восстановление покрытий: Многослойное нанесение ЛКМ (грунт-эмаль, финишный слой) кистями, валиками или распылением с соблюдением межслойной сушки.

Контроль качества предусматривает проверку адгезии покрытий методом решетчатого надреза, измерение толщины слоя магнитным толщиномером. Для инъектированных трещин проводится ультразвуковой мониторинг заполнения полости. Работы выполняются при влажности воздуха ниже 80% и температуре выше +5°C.

| Тип повреждения | Материал для ремонта | Спецоборудование |

|---|---|---|

| Коррозия до 1 мм глубиной | Алкидные/эпоксидные грунты | Пескоструйный аппарат |

| Трещины до 0.5 мм | Тиксотропные пасты | Шприц-инъектор |

| Сколы бетона | Быстротвердеющие цементы | Вибрационная площадка |

Капитальный ремонт и усиление несущих элементов

Капитальный ремонт несущих элементов портальных мостов проводится при критическом износе или повреждениях, угрожающих эксплуатационной надежности. Основные причины включают коррозию металлоконструкций, усталостные трещины, деформации пролетных строений и опор, а также превышение проектных нагрузок современным транспортом. Работы требуют детального обследования с применением дефектоскопии и геодезического мониторинга для точной оценки остаточного ресурса.

Усиление конструкций направлено на восстановление и повышение несущей способности без полной замены элементов. Технологии подбираются с учетом типа дефектов, доступности узлов и требований к минимальному простою моста. Все решения должны соответствовать нормам СП 35.13330 и Рекомендациям по усилению стальных мостов, обеспечивая сохранение геометрии пролетов и устойчивость к динамическим воздействиям.

Ключевые методы и технологии

Основные способы усиления несущих элементов включают:

- Механическое усиление: Установка дополнительных стальных накладок, косынок или подпорных рам для перераспределения нагрузок. Применяется при локальной коррозии или трещинах в поясах ферм.

- Предварительное напряжение: Монтаж высокопрочных тяжей или канатов для компенсации избыточных прогибов и снижения напряжений в критических сечениях.

- Композитные материалы: Наклейка карбоновых ламинатов или установка армирующих сеток на полимерной основе для упрочнения балок без увеличения массы.

| Тип элемента | Распространенные дефекты | Технологии ремонта |

|---|---|---|

| Опорные части | Заклинивание, коррозия катков | Замена на сегментно-полимерные, установка тефлоновых покрытий |

| Фермы и связи | Разрыв заклепок, усталостные трещины | Высокопрочный болтовой монтаж усиливающих накладок, инъектирование трещин |

| Проезжая часть | Деформация ортотропной плиты | Локальная замена панелей с компенсаторами напряжений |

При выполнении работ особое внимание уделяется последовательности операций: демонтаж элементов проводится поэтапно с временным раскреплением конструкций домкратами. Для контроля напряжений используются тензометрические датчики, а сварные соединения проходят радиографический контроль. Завершающий этап включает антикоррозионную обработку цинкосодержащими грунтами и нанесение износостойких покрытий.

Особенности эксплуатации при низких температурах

Эксплуатация портальных мостов в условиях низких температур требует учета специфического воздействия холода на конструкционные материалы и механизмы. Критически важными становятся вопросы хрупкости металла при морозе, изменения вязкости смазочных материалов и формирования ледяных наростов на узлах.

Температуры ниже -20°C существенно влияют на функциональность гидравлических систем и электрооборудования. Риски обледенения путей передвижения и рабочих поверхностей повышают вероятность аварийных ситуаций, что требует реализации дополнительных защитных мер и регламентов обслуживания.

Ключевые эксплуатационные аспекты

- Контроль смазочных материалов

- Переход на морозостойкие сорта масел и консистентных смазок

- Увеличение интервалов замены при интенсивной эксплуатации

- Мониторинг металлоконструкций

- Регулярный ультразвуковой контроль сварных швов

- Визуальный осмотр на предмет трещинообразования

- Системы антиобледенения

- Монтаж греющих кабелей на рельсовых путях

- Установка тепловых завес в узлах захвата грузов

Требования к режимам работы: Снижение номинальной грузоподъемности на 15-20% при температурах ниже -30°C. Обязательный прогрев гидравлической системы в течение 25-40 минут перед началом смены. Запрет на резкие динамические нагрузки при подъеме грузов.

| Параметр | Норма при -20°C | Норма при -40°C |

|---|---|---|

| Скорость передвижения | 75% от номинала | 50% от номинала |

| Допустимое время непрерывной работы | 6 часов | 3 часа |

| Интервал проверки узлов | Каждые 2 часа | Каждый час |

Обязательные дополнительные мероприятия включают организацию тепляков для ремонтных работ, оснащение кабин операторов системами обогрева и применение низкотемпературных марок стали для ответственных элементов конструкции. Требуется ежесменный контроль состояния тормозных систем и ограничителей грузоподъемности.

Мониторинг осадки опор и деформаций ригеля

Непрерывное отслеживание осадки опорных конструкций осуществляется с помощью высокоточных геодезических инструментов: электронных тахеометров, нивелиров и систем спутниковой навигации (GNSS). Контрольные реперы и марки жестко закрепляются на теле опор, а их пространственные координаты фиксируются с периодичностью, определяемой проектной документацией и нормативными требованиями. Полученные данные сопоставляются с проектными значениями и допустимыми отклонениями, установленными для конкретного типа грунтов и нагрузок.

Деформации ригеля (прогибы, кручение, горизонтальные смещения) регистрируются комплексом датчиков, интегрированных в конструкцию. Основные применяемые технологии включают:

- Тензометры – измеряют локальные деформации в критических сечениях

- Инклинометры – фиксируют углы наклона элементов

- Оптоволоконные системы – распределенный контроль напряжений по длине конструкции

- Лазерные сканеры – создают 3D-модели для выявления глобальных изменений геометрии

Анализ и реагирование на данные

| Параметр | Метод обработки | Критерии тревоги |

|---|---|---|

| Скорость осадки | Построение графиков во времени | Превышение 5 мм/год для скальных оснований |

| Крен опор | Векторный анализ смещений | Отклонение > 1/500 высоты опоры |

| Прогиб ригеля | Сравнение с расчетной эпюрой | Достижение 50% от предельного значения по СП |

Автоматизированные системы мониторинга передают данные в центр диагностики, где специальное ПО выполняет:

- Фильтрацию температурных и ветровых воздействий

- Прогнозирование развития деформаций методом экстраполяции

- Формирование аварийных оповещений при превышении пороговых значений

Результаты мониторинга служат основанием для корректировки режимов эксплуатации, назначения усиления конструкций или проведения ремонтных работ. Особое внимание уделяется анализу разности осадок смежных опор, вызывающей дополнительные изгибающие моменты в ригеле.

Порядок оценки остаточного ресурса конструкции

Оценка остаточного ресурса начинается со сбора и анализа проектной документации, включая чертежи, спецификации материалов, акты скрытых работ и историю эксплуатации. Устанавливаются исходные параметры прочности, усталостной долговечности и коррозионной стойкости элементов. Выявляются критические узлы, испытывающие максимальные напряжения: шарнирные соединения, опорные секции, зоны концентрации напряжений возле технологических отверстий.

Проводится детальное инструментальное обследование для выявления фактического состояния конструкции. Фиксируются геометрические отклонения, дефекты сварных швов, коррозионные поражения, усталостные трещины и пластические деформации. Используются методы ультразвуковой дефектоскопии, магнитопорошкового контроля, 3D-сканирования и измерения толщин стенок. Результаты сопоставляются с нормативными допустимыми значениями по ГОСТ 27751 или отраслевым стандартам.

Этапы расчета и прогнозирования

На основе полученных данных выполняется поверочный расчет несущей способности с учетом реальных дефектов и снижения характеристик материалов. Определяются коэффициенты запаса по прочности и устойчивости для различных режимов нагружения (статическое, циклическое, динамическое). Применяются методы конечно-элементного моделирования для анализа напряженно-деформированного состояния сложных узлов.

Прогнозирование остаточного срока службы осуществляется через:

- Анализ накопленных повреждений по методикам Палмгрена-Майнера

- Моделирование кинетики развития выявленных трещин

- Расчет скорости коррозионного износа с учетом агрессивности среды

- Экстраполяцию данных мониторинга деформаций

| Фактор влияния | Метод оценки | Нормативный документ |

|---|---|---|

| Усталостные повреждения | Спектральный анализ нагружения | СП 35.13330.2011 |

| Коррозия металла | Замеры толщин по контрольным точкам | ГОСТ 9.908 |

| Деформации | Геодезический мониторинг | РД 03-606-03 |

Заключительный этап включает разработку рекомендаций по продлению ресурса: назначение контрольных сроков следующего обследования, ограничение нагрузок, необходимость усиления элементов или замены дефектных участков. Результаты оформляются в виде технического отчета с прогнозным графиком снижения несущей способности и критериями вывода конструкции из эксплуатации.

Портальные мосты для пешеходных переходов

Портальные пешеходные мосты представляют собой инженерные сооружения балочного типа, где основная несущая конструкция опирается на вертикальные опоры-порталы, расположенные по обочинам дороги. Их ключевая особенность – отсутствие промежуточных опор на проезжей части, что обеспечивает беспрепятственное движение транспорта под пролётом. Такие мосты изготавливаются преимущественно из металлоконструкций (стальные фермы или балки) либо железобетона для обеспечения необходимой прочности и долговечности.

Эксплуатация данных сооружений актуальна на магистралях с высокой интенсивностью движения, скоростных трассах, железнодорожных переездах, а также в зонах с ограниченной возможностью организации наземных переходов. Монтаж включает установку фундаментов под порталы, сборку пролётного строения с применением крановой техники и интеграцию систем безопасности.

Конструктивные элементы и функции

Основные компоненты портального пешеходного моста включают:

- Пролётное строение – горизонтальная балка или ферма, формирующая пешеходную зону. Оснащается противоскользящим покрытием и бордюрами.

- Портальные опоры – вертикальные стойки по краям дороги, передающие нагрузку на фундамент. Часто усилены распорками.

- Лестничные сходы/пандусы – обеспечивают подъём/спуск с соблюдением нормативов уклона для маломобильных групп.

- Ограждающие системы – парапеты высотой от 1.5 м с антивандальными экранами или сетками.

- Освещение и навесы – светильники для безопасности в тёмное время и козырьки от осадков.

Техническое назначение: Главная задача – исключение пересечения пешеходных и транспортных потоков в одном уровне. Это снижает риск ДТП, ликвидирует заторы из-за наземных переходов и повышает пропускную способность трасс. Для пешеходов обеспечивается защита от погодных факторов и сокращение времени перехода.

| Критерий | Особенности реализации |

| Минимальная высота пролёта | 5 м над дорогой для беспрепятственного проезда крупногабаритного транспорта |

| Ширина пешеходной зоны | Не менее 2.5 м для двустороннего движения с учётом пиковых нагрузок |

| Материалы | Оцинкованная сталь, алюминиевые сплавы, коррозионностойкие покрытия |

| Дополнительные функции | Лифты для инвалидов, системы видеонаблюдения, информационные табло |

Использование портальных мостов в качестве габаритных ворот на трассах

Портальные мосты активно применяются на автомобильных трассах в качестве стационарных габаритных ворот, выполняющих критически важную функцию контроля за размерами проезжающего транспорта. Их устанавливают перед тоннелями, эстакадами, путепроводами или на участках с ограничениями по высоте и ширине. Жесткая конструкция рамы, повторяющая габариты ограничиваемого объекта, служит физическим барьером для ТС, превышающих допустимые параметры.

Принцип действия основан на том, что мост выступает "фильтром": транспортные средства, чьи габариты (высота, ширина) соответствуют норме, беспрепятственно проезжают под аркой. Если же ТС превышает установленные пределы, происходит его столкновение с элементами конструкции портала. Это предотвращает повреждение инфраструктуры (облицовки тоннеля, несущих балок мостов), минимизирует риск заклинивания и аварий, а также обеспечивает безопасность движения.

Ключевые преимущества и особенности

Использование портальных конструкций для габаритного контроля дает ряд значимых преимуществ:

- Профилактика аварий: Защита уязвимых участков дороги от ударов негабаритным транспортом.

- Экономия средств: Снижение затрат на ремонт дорожных сооружений благодаря предотвращению повреждений.

- Четкое визуальное предупреждение: Конструкция сама по себе служит понятным сигналом для водителей о наличии ограничений.

- Прочность и долговечность: Изготовление из металла (часто с защитным покрытием) обеспечивает устойчивость к погодным условиям и механическим воздействиям.

Для повышения эффективности порталы-ворота часто оснащаются:

- Световой сигнализацией (мигающие огни) на верхней балке.

- Предупреждающими знаками с указанием максимальной высоты/ширины.

- Датчиками удара или системами автоматического оповещения для мгновенной реакции служб при столкновении.

Конструктивные параметры таких ворот строго регламентированы и определяются нормами для конкретной трассы:

| Параметр | Типичное значение/Материал |

| Высота пролета | 4,5 - 5,5 м (стандарт), до 6,5 м (спецтрассы) |

| Ширина пролета | Обычно соответствует ширине полос(ы) движения под объектом |

| Опорные стойки | Прочный металлопрокат (двутавр, швеллер) |

| Верхняя балка | Металлическая ферма или коробчатое сечение |

| Защитные элементы | Амортизирующие панели, сигнальные полосы |

Монтаж информационных табло и рекламных конструкций

Монтаж начинается с детальной разработки проектной документации, где учитываются ветровые нагрузки, вес конструкции, специфика крепления к элементам моста и требования электробезопасности. Инженеры проводят расчеты несущей способности портальных балок, определяют оптимальные точки установки для минимизации вибрационного воздействия от транспорта и исключения помех движению.

На этапе подготовки выполняют изготовление несущих каркасов из коррозионностойких материалов (алюминиевые сплавы, оцинкованная сталь), подводку защищенных кабельных трасс и установку распределительных щитов. Обязательно тестирование систем аварийного отключения и стабилизации напряжения для предотвращения коротких замыканий.

Ключевые этапы монтажа

- Подготовка опорных узлов: усиление участков крепления на портале, установка закладных элементов с анкерными болтами.

- Подъем конструкций: использование автокранов с телескопическими стрелами, временное фиксирование рамы табло строповочными системами.

- Точное позиционирование: выверка горизонтали/вертикали лазерными нивелирами, фиксация высокопрочными болтами класса 8.8.

- Подключение систем: герметизация вводов кабелей, коммутация электропитания, настройка сетевых интерфейсов для удаленного управления.

Эксплуатационные требования включают обязательное оснащение конструкций:

- Молниезащитой и заземляющими контурами

- Автоматическими системами яркости (фотореле)

- Противовандальными экранами и антигравийным покрытием

| Контрольный параметр | Допустимое отклонение |

|---|---|

| Угол наклона конструкции | ≤ 0.5° от вертикали |

| Вибрация крепежных узлов | ≤ 0.2 мм при скорости ветра 25 м/с |

| Зазор между рамой и порталом | ≤ 3 мм по всему контуру |

Обеспечение видимости мостовых элементов в темноте

Основной задачей является предотвращение аварий за счет четкой идентификации габаритов, ограждений и опор портальных мостов в условиях недостаточной освещенности. Безопасность движения обеспечивается комплексным применением стационарных и динамических систем подсветки, соответствующих международным стандартам интенсивности и равномерности освещения.

Критически важные зоны включают краевые части пролетного строения, опорные узлы, зоны съездов и предупредительные знаки. Особое внимание уделяется исключению ослепляющего эффекта для водителей при сохранении контрастной видимости элементов конструкции на фоне окружающей среды.

Ключевые методы и технологии

Применяются следующие решения:

- Стационарное освещение:

- Светодиодные прожекторы направленного света на опорах

- Контурная подсветка перил с использованием IP67-класса защиты

- Активные элементы:

- Светодинамические сигнальные огни на углах портала

- Автономные солнечные маячки с датчиками освещенности

- Пассивная безопасность:

- Световозвращающие покрытия на ограждениях

- Флуоресцентная разметка краев проезжей части

Технические требования к системам:

| Параметр | Значение | Норматив |

| Яркость освещения | ≥ 20 кд/м² | ГОСТ Р 55706-2013 |

| Цветовая температура | 4000-5000 K | EN 13201-2 |

| Автономность резервных систем | ≥ 8 часов | СТО РЖД 15.013-2021 |

Контроль работоспособности реализуется через автоматизированные системы диагностики с передачей данных о состоянии каждого светового прибора в диспетчерский центр. Для критических узлов обязателен дублирующий контур питания и ежемесячные проверки уровня освещенности калиброванными люксметрами.

Технические требования к разметке на портальном мосту

Разметка на портальных мостах должна соответствовать строгим нормативам, обеспечивающим безопасность движения и устойчивость к специфическим эксплуатационным нагрузкам. Ключевыми аспектами являются видимость в любое время суток, устойчивость к агрессивным средам и механическим воздействиям, а также точное соответствие геометрическим параметрам.

Материалы разметки обязаны сохранять функциональные свойства при экстремальных температурах (-40°C до +60°C), вибрациях от подвижного состава и химическом воздействии противогололедных реагентов. Требования регламентируются ГОСТ Р 51256, ГОСТ 32757 и отраслевыми стандартами для мостовых сооружений.

Основные параметры и нормы

| Параметр | Требование | Контрольный метод |

|---|---|---|

| Коэффициент световозвращения | ≥150 мкд·лк-1·м-2 (новое покрытие) | Ретрорефлектометр по ГОСТ 33167 |

| Адгезия к покрытию | ≥0.8 МПа | Отрывной тест по ГОСТ 15140 |

| Толщина слоя | Термопластик: 1.5-2.5 мм, Краска: 0.3-0.8 мм | Ультразвуковой толщиномер |

Обязательные эксплуатационные характеристики включают:

- Цветостойкость: отсутствие выцветания (>90% исходной яркости после 24 мес)

- Износоустойчивость: потеря массы ≤10% при испытании пескоструем

- Геометрическая точность: отклонение линий ≤±5 мм от проекта

Для временной разметки применяются жёлтые материалы с коэффициентом временной видимости ≥1.2 относительно фона. Все элементы должны дублироваться светоотражающими маркерами на высоте 40-80 см над проезжей частью.

Перспективные материалы для уменьшения веса конструкции

Ключевым направлением в развитии портальных мостов является внедрение композиционных материалов. Углепластики и стеклопластики демонстрируют исключительное соотношение прочности к массе, превосходя традиционную сталь в 5-7 раз при меньшей плотности. Эти материалы формируют силовые элементы ферм, обшивку и узлы крепления механизмов, обеспечивая существенное снижение нагрузки на опорные конструкции и фундаменты.

Алюминиевые сплавы нового поколения с легированием скандием или литием активно заменяют сталь в несущих балках и площадках обслуживания. Их применение сокращает массу металлоконструкций на 40-60% при сохранении жесткости и коррозионной стойкости. Дополнительный эффект достигается за счет интеграции сэндвич-панелей с алюминиевой обшивкой и полимерным наполнителем, которые минимизируют вес облицовки и ограждений.

Технологические решения и преимущества

Использование аддитивных технологий позволяет создавать оптимизированные геометрические формы с минимальным расходом материала. Применение топологической оптимизации в проектировании стальных узлов обеспечивает:

- Сокращение металлоемкости на 15-30%

- Локализованное армирование высоконагруженных зон

- Устранение избыточных элементов конструкции

| Материал | Плотность (кг/м³) | Снижение веса |

| Углепластик | 1600 | До 70% vs сталь |

| Алюминиевый сплав | 2700 | 40-60% vs сталь |

| Сэндвич-панели | 50-150 (наполнитель) | До 85% vs монолитные |

Перспективным направлением являются самозалечивающиеся полимеры для защитных покрытий, увеличивающие межремонтный ресурс. Внедрение наномодифицированных бетонов для фундаментов уменьшает их объем на 20-25% при повышении несущей способности, что косвенно снижает общий вес конструкции за счет облегчения опорных систем.

Использование BIM-технологий при проектировании и обслуживании

BIM-моделирование интегрирует все данные о конструкции портального моста – от геометрии и материалов до инженерных систем и логистики строительства. Цифровой двойник объекта формируется на этапе проектирования, объединяя архитектурные, конструкторские и технологические решения в единой среде. Это позволяет автоматизировать расчет нагрузок, анализ деформаций и моделирование взаимодействия с грунтами, исключая коллизии между элементами до начала работ.

На этапе эксплуатации BIM служит централизованной базой для управления жизненным циклом сооружения. Модель синхронизируется с датчиками мониторинга (деформации, вибрации, коррозия), фиксируя реальное состояние конструкций. Данные о техобслуживании, ремонтах и заменах деталей постоянно обновляются, формируя историю объекта для прогнозной аналитики и оптимизации затрат на содержание.

Ключевые преимущества BIM для портальных мостов

- Визуализация сложных узлов: 3D-отображение механизмов перемещения балок, опорных узлов и систем фиксации

- Автоматизация спецификаций: генерация ведомостей металлоконструкций, крепежа и расходных материалов

- Имитация сценариев: тестирование последствий перегрузок, сейсмических воздействий или аварий

| Этап | Применение BIM | Эффект |

|---|---|---|

| Проектирование | Коллизионный анализ, оптимизация металлоемкости | Сокращение ошибок на 40-60% |

| Строительство | Логистика монтажа, контроль сварных швов | Снижение сроков возведения на 15-25% |

| Эксплуатация | Прогноз износа элементов, планирование ремонтов | Увеличение межремонтного ресурса на 30% |

Внедрение открытых форматов (IFC, COBie) обеспечивает совместимость данных между подрядчиками и эксплуатирующими организациями. Интеграция с ГИС позволяет анализировать влияние моста на инфраструктуру территории, а применение дополненной реальности (AR) упрощает идентификацию узлов при техобслуживании через мобильные устройства.

Список источников

При подготовке материала использовались специализированные технические издания и нормативная документация, регламентирующая проектирование и эксплуатацию мостовых сооружений. Все источники прошли проверку на соответствие актуальным инженерным стандартам и научным данным.

Основу составили публикации ведущих экспертов в области мостостроения, учебные пособия для транспортных вузов, а также действующие государственные стандарты. Это обеспечивает техническую достоверность описаний конструктивных особенностей портальных мостов.

- СНиП 2.05.03-84* «Мосты и трубы» (с актуализированными изменениями СП 46.13330)

- ГОСТ Р 58766-2019 «Конструкции мостовые стальные. Общие технические условия»

- Гибшман Е.Е. Проектирование мостов: учебник для вузов. – М.: Транспорт, 1989

- Михайлов А.П. Современные мостовые конструкции: теория и расчет. – СПб: Лань, 2017

- Пособие к СНиП 2.05.03-84 «Проектирование металлических пролетных строений» (раздел о рамных системах)

- Журнал «Транспортное строительство»: статьи по динамическому анализу портальных систем (2018-2023 гг.)

- Технические отчеты НИИ мостов РААСН: «Особенности эксплуатации мостов в сейсмических районах», 2021