Поворотный кулак УАЗ - особенности и замена

Статья обновлена: 28.02.2026

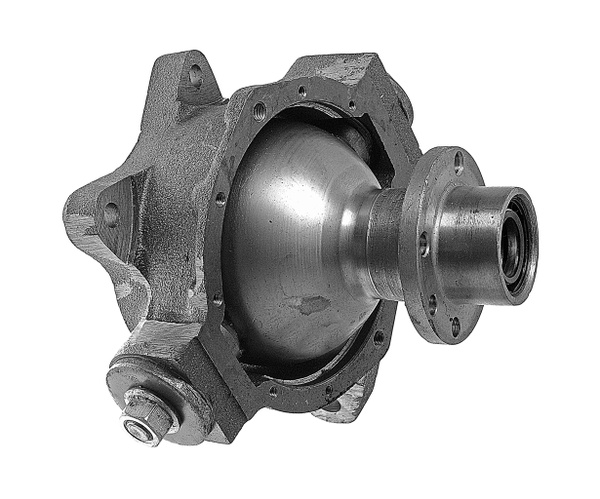

Поворотный кулак – критически важный узел передней подвески автомобилей УАЗ. Он выполняет две ключевые функции: обеспечивает вертикальную ось вращения колеса при повороте руля и служит опорой для крепления ступицы с подшипниками.

Исправность этого элемента напрямую влияет на безопасность движения, управляемость и устойчивость машины. Износ или повреждение поворотного кулака приводят к люфту колес, вибрациям и ускоренному разрушению смежных деталей. Своевременная диагностика и грамотная замена неисправного узла – обязательные условия для поддержания ходовой части УАЗ в надлежащем техническом состоянии.

Конструкция и материалы поворотного кулака

Поворотный кулак УАЗ представляет собой цельнолитую стальную деталь сложной формы, являющуюся центральным узлом подвески и рулевого управления переднего моста. Его основная функция – обеспечение поворота колеса вокруг вертикальной оси и передача нагрузок от колеса на элементы подвески (рычаги, штанги) через шаровые опоры.

Ключевым конструктивным элементом является вертикальная цапфа (ось поворота), на которой через конические роликовые подшипники устанавливается и вращается ступица колеса. На верхнем и нижнем концах кулака расположены посадочные места (проушины) для установки верхней и нижней шаровых опор рычагов подвески. На боковой поверхности кулака находится фланец с отверстиями для крепления тормозного щита и поворотного рычага (сошки рулевого привода).

Материалы и особенности изготовления

Основным материалом для изготовления поворотных кулаков УАЗ служит высокопрочная легированная сталь, чаще всего марки 35ХМЛ (сталь конструкционная легированная, хромомолибденовая, литейная). Этот материал выбран благодаря оптимальному сочетанию:

- Высокой прочности и ударной вязкости для восприятия значительных динамических нагрузок от дороги.

- Хорошей износостойкости трущихся поверхностей (цапфы, посадочные места под подшипники).

- Технологичности литья, позволяющей получить сложную геометрию детали с требуемыми механическими свойствами по всему объему.

Критически важные поверхности подвергаются механической обработке с высокой точностью:

- Цапфа под конические подшипники ступицы (точность посадки, шероховатость).

- Посадочные места под сальник ступицы.

- Поверхности под установку шаровых опор (обеспечивающие необходимый натяг или зазор).

- Плоскость фланца для крепления тормозного щита и рулевой сошки.

Для обеспечения коррозионной стойкости деталь обычно покрывается грунтом или окрашивается, хотя наиболее нагруженные поверхности (цапфа, посадочные места под подшипники) часто оставляют без покрытия для сохранения точности размеров.

| Ключевой параметр | Требование |

|---|---|

| Материал | Сталь 35ХМЛ (или аналог) |

| Твердость поверхности цапфы | Высокая (обеспечивается закалкой или свойствами марки стали) |

| Точность обработки посадочных мест под подшипники | Высокая (класс точности h7 или аналогичный) |

| Соосность посадочных мест шаровых опор | Строгое соблюдение (влияет на схождение) |

| Перпендикулярность оси цапфы к оси шаровых опор | Строгое соблюдение (влияет на развал) |

Взаимосвязь с элементами рулевого управления

Поворотный кулак УАЗ служит ключевым связующим звеном между рулевым механизмом и управляемыми колесами. Через шарниры рулевых тяг он преобразует поступательное движение рейки или сошки рулевого механизма в угловое отклонение ступицы с колесом. От его исправности напрямую зависит точность передачи усилия от руля и отсутствие люфтов в системе.

Конструктивно кулак взаимодействует с тремя основными рулевыми компонентами: рулевой тягой (через наконечник), поворотным рычагом (триангелем) и сошкой. Износ посадочных мест под шарниры или деформация корпуса кулака нарушают геометрию рулевой трапеции, вызывая увод автомобиля с траектории, вибрации и ускоренный износ резинотехнических элементов.

Критичные точки соединения

- Рулевые тяги: Шарнирное крепление наконечника тяги к проушине кулака обеспечивает синхронный поворот колес. Зазор в этом соединении создает стук и "мертвый ход" руля.

- Поворотный рычаг (триангель): Жестко фиксируется болтами на фланце кулака. Передает усилие от рулевой сошки, определяя угол поворота. Коррозия или срыв резьбы крепежа ведет к потере управления.

- Рулевая сошка: Соединена с триангелем через шаровой шарнир. Люфт в точке крепления к кулаку провоцирует "кивание" сошки и ухудшение обратной связи.

| Элемент рулевого управления | Тип соединения с кулаком | Признаки неисправности узла |

|---|---|---|

| Рулевой наконечник | Шаровой шарнир (резьбовая тяга + контрящая гайка) | Стук при переезде неровностей, вибрация руля |

| Поворотный рычаг (триангель) | Болтовое (4-6 болтов через фланец) | Скрип при повороте, самопроизвольное изменение угла установки колес |

| Рулевая сошка | Шарнирное (ось шарнира + стопорное кольцо) | Люфт руля в нейтральном положении, заедание при повороте |

Деформация посадочных площадок кулака под рычаг или трещины в зоне крепления рулевой тяги требуют обязательной замены детали. Игнорирование этих дефектов приводит к прогрессирующему разбитию шарниров, неравномерному износу шин и риску полной потери контроля над траекторией движения. Регулярная проверка затяжки болтов триангеля и состояния пыльников шарниров – базовые меры профилактики.

Соединение с подшипником ступицы колеса

Поворотный кулак УАЗ взаимодействует со ступичным подшипником через строго обработанное посадочное место цилиндрической формы. Эта зона обеспечивает плотную посадку внешнего кольца подшипника, исключая его проворачивание при эксплуатации. Точность обработки поверхности критична для равномерного распределения нагрузок и предотвращения преждевременного износа.

На внутреннюю обойму подшипника устанавливается ступица колеса, которая фиксируется гайкой с контролем момента затяжки. Такая конструкция формирует единый узел, воспринимающий осевые и радиальные усилия от колеса. Герметичность соединения защищается сальником, интегрированным в поворотный кулак, что предотвращает попадание грязи и вымывание смазки.

Особенности замены подшипника

- Демонтаж ступицы требует снятия тормозного диска/барабана и откручивания крепёжной гайки специальным съёмником.

- Старый подшипник выпрессовывается гидравлическим прессом строго по оси во избежание перекоса.

- Посадочная полость кулака очищается от загрязнений и остатков смазки, проверяется на отсутствие задиров.

- Новый подшипник запрессовывается с усилием, приложенным только к внешнему кольцу.

- Сборка включает установку сальника (смазанного маслом) и регулировку затяжки ступичной гайки динамометрическим ключом.

Ключевые признаки износа подшипника:

- Гул или вой при движении на скорости

- Люфт колеса при покачивании в вертикальной плоскости

- Локальный перегрев ступицы после пробега

| Параметр | Значение |

| Тип подшипника | Двухрядный конический роликовый |

| Момент затяжки гайки ступицы | 19,6–24,5 Н·м (с последующим проворотом колеса) |

| Регулировка после установки | Затяжка до исчезновения люфта + доворот на 10–15° |

Важно: Использование некондиционных подшипников или нарушение регламента затяжки приводит к деформации посадочных мест поворотного кулака. Последующий ремонт в таких случаях возможен только с заменой узла целиком.

Крепление тормозного суппорта и диска

Тормозной суппорт жёстко фиксируется на поворотном кулаке через специальные монтажные кронштейны. Болтовое соединение обеспечивает точное позиционирование суппорта относительно тормозного диска, гарантируя параллельность рабочих поверхностей и отсутствие перекосов. Надёжность крепежа критична для равномерного распределения усилия поршней на колодки и предотвращения вибраций при торможении.

Тормозной диск монтируется непосредственно на ступицу колеса и прижимается к ней через шпильки крепления самого колеса. Конструктивно диск центрируется по ступичному подшипнику, что исключает биение при вращении. Герметичность соединения ступицы с диском предотвращает попадание грязи и влаги на контактные поверхности, снижая риск коррозии и преждевременного износа.

Ключевые особенности и процедура замены

Для демонтажа суппорта потребуется выкрутить два направляющих болта, расположенных с тыльной стороны кулака. Эти болты подвержены закисанию – обработка проникающей смазкой обязательна. После снятия суппорт подвешивается на проволоке, чтобы избежать нагрузки на тормозной шланг.

Снятие тормозного диска выполняется только после удаления ступицы. Основные этапы:

- Откручивание гайки ступицы (требует динамометрического ключа).

- Демонтаж ступицы вместе с подшипником.

- Снятие диска со шпилек ступицы.

При установке нового диска:

- Очистите посадочную площадку ступицы от ржавчины металлической щёткой.

- Проверьте отсутствие остаточного люфта ступичного подшипника.

- Затяните гайку ступицы с моментом, указанным в руководстве УАЗ.

Моменты затяжки крепёжных элементов:

| Элемент | Момент затяжки (Н∙м) |

|---|---|

| Болты крепления суппорта | 85-95 |

| Гайка ступицы | 180-220 |

| Колёсные болты | 90-110 |

После замены прокачайте тормозную систему для удаления воздуха. Обязательно проверьте работоспособность тормозов на неподвижном автомобиле (нажатие педали не должно быть "пустым"), а затем в движении на низкой скорости.

Признаки критического износа поворотного кулака УАЗ

Критический износ поворотного кулака проявляется отчетливыми люфтами в узле. При покачивании колеса в вертикальной плоскости руками (предварительно вывесив передок автомобиля) ощущается стук или заметное качание ступицы относительно кулака, что указывает на предельный износ подшипников ступицы или их посадочных мест в самом кулаке. Также при покачивании колеса из стороны в сторону (по оси шкворня) ощущается стук или чрезмерный люфт, сигнализирующий о критическом износе втулок или бронзовых вкладышей шкворней, либо самих шкворней.

Визуальный осмотр может выявить глубокие задиры, выработку или эллипсность отверстий под шкворни, что недопустимо. Наличие трещин любой длины или глубины на корпусе кулака, особенно в зонах высоких нагрузок (у основания цапф, в местах крепления шаровой опоры или рычагов), является абсолютным признаком необходимости немедленной замены. Деформация кулака (например, после сильного удара) также относится к критическим повреждениям.

Дополнительные симптомы критического состояния

- Сильная вибрация руля: Особенно заметная на скорости и при торможении, часто связанная с деформацией кулака или нарушением геометрии подвески из-за износа.

- Неравномерный или ускоренный износ шин: Критический износ кулака нарушает углы установки колес (развал/схождение), что приводит к характерному "жору" резины.

- Самопроизвольный увод автомобиля в сторону: Деформированный кулак или неравномерный износ шкворневых узлов с разных сторон нарушает прямолинейное движение.

- Затрудненный поворот руля или его "закусывание": Может быть вызвано деформацией кулака, заеданием изношенных шкворней или разрушением подшипника ступицы.

- Подтекание смазки из-под сальников шкворней в больших количествах: Хотя сальники могут изнашиваться сами по себе, сильная течь часто сопровождает общий износ узла.

- Металлический скрежет, гул или вой со стороны колеса: Признак разрушения подшипника ступицы, работающего в критически изношенном посадочном месте кулака.

Важно: Критический износ или повреждение поворотного кулака напрямую влияет на безопасность управления автомобилем. Эксплуатация УАЗ с такими дефектами запрещена из-за риска:

| Последствие | Причина |

|---|---|

| Потери управления | Заклинивание ступицы или шкворня, отрыв колеса |

| Аварии | Внезапный увод, разрушение узла на ходу |

| Дополнительных поломок | Повреждение ШРУСа, рулевой тяги, шаровой опоры, ступицы |

Визуальный осмотр на трещины и сколы

Тщательно очистите поворотный кулак от грязи, масла, старой смазки и ржавчины. Используйте металлическую щетку, скребок и обезжириватель. Чистая поверхность – обязательное условие для выявления мелких дефектов.

Обеспечьте хорошее освещение рабочей зоны. Используйте яркий источник направленного света (рабочую лампу, фонарик), который позволит выявить даже незначительные тени от микротрещин. Осматривайте деталь под разными углами.

Ключевые зоны для осмотра

Особое внимание уделите следующим критически важным областям:

- Зоны крепления шаровой опоры: Верхняя и нижняя проушины. Осмотрите места вокруг запрессованных втулок и посадочных отверстий, особенно в местах резких переходов сечения.

- Зона крепления цапфы (ступицы): Фланец и отверстия под шпильки/болты. Проверьте как лицевую сторону фланца, так и тыльную.

- Зона крепления рычага рулевой трапеции: Место соединения с рулевой сошкой. Ищите трещины вокруг шкворневого отверстия и в зоне резьбы.

- Переходы сечения и ребра жесткости: Все места, где форма детали резко меняется, где есть острые углы или выточки. Трещины часто зарождаются именно в таких точках концентрации напряжений.

- Внутренние поверхности и скрытые полости: Используйте зеркальце на удлинителе и фонарик для осмотра труднодоступных мест, куда невозможно заглянуть напрямую.

Метод осмотра играет ключевую роль в выявлении дефектов:

| Метод | Описание | На что обратить внимание |

|---|---|---|

| Визуальный | Тщательный осмотр всей поверхности невооруженным глазом под разными углами к свету. | Явные трещины, глубокие сколы, крупные выщерблины, коррозия. |

| Тактильный | Аккуратное прощупывание подозрительных мест чистым пальцем или тупым предметом (например, обратной стороной отвертки). | Шероховатости, задиры, неровности, которые могут указывать на начало трещины под слоем грязи или краски. |

| С очисткой подозрительных участков | Зачистка мелкой наждачной бумагой (Р240-Р400) или ветошью с обезжиривателем мест, вызывающих сомнение. | Удаление тонкого слоя загрязнений или краски для выявления скрытых дефектов. |

| С лупой/увеличителем | Детальный осмотр потенциально опасных зон с увеличением. | Микротрещины, мелкие сколы, усталостные "паутинки". |

Примечание: Любая обнаруженная трещина, даже самая маленькая, является недопустимым дефектом. Поворотный кулак с трещиной ремонту не подлежит и должен быть заменен в обязательном порядке. Сколы в критических зонах (особенно в местах крепления шаровых или цапфы) также являются основанием для замены.

Диагностика люфта во втулках и соединениях

Проверка люфта выполняется при вывешенных передних колесах и снятых колесных дисках для точного определения источника стука или вибрации. Необходимо последовательно проверить все узлы поворотного кулака: шкворневые втулки, шаровые опоры, подшипники ступицы и рулевые тяги.

Перед диагностикой очистите соединения от грязи и старой смазки. Используйте монтировку или монтажку для создания контролируемого усилия – это поможет визуально и тактильно выявить зазоры.

Методы выявления люфтов

Контроль шкворневых втулок:

- Зафиксируйте монтировкой между рычагом подвески и поворотным кулаком

- Покачивайте инструмент вверх-вниз – люфт во втулках проявится характерным стуком

- Допустимый зазор не должен превышать 0.8 мм

Проверка других компонентов:

| Узел | Способ диагностики | Признак неисправности |

| Шаровая опора | Покачивание рукой вертикально при поддержке кулака | Осевой люфт пальца, щелчки |

| Ступичный подшипник | Вращение ступицы с захватом руками за фланец | Грубый ход, гул, радиальное биение |

| Рулевая тяга | Покачивание рукой в горизонтальной плоскости | Зазор в шарнирах, стук при повороте руля |

Важно! При замене втулок всегда устанавливайте комплект на оба шкворня оси. Игнорирование люфтов приводит к ускоренному износу шин и нарушению углов установки колес.

Подготовка рабочего места для замены поворотного кулака

Установите автомобиль на ровную твердую поверхность. Затяните стояночный тормоз, включите первую передачу, подложите противооткатные упоры под задние колеса. Никогда не работайте под машиной, опирающейся только на домкрат – используйте страховочные опоры («козлы»).

Очистите ступицу, шаровые опоры и смежные узлы от грязи металлической щеткой с применением WD-40 или керосина. Застелите зону под передним мостом ветошью для сбора старой смазки и стекающей жидкости. Подготовьте контейнер для демонтированных крепежных элементов.

Необходимые инструменты и материалы

| Инструменты | Расходники и детали |

|---|---|

|

|

Дополнительные требования:

- Слейте тормозную жидкость из системы заранее

- Демонтируйте колесо и тормозной суппорт перед началом работ

- Проверьте совместимость нового кулака с моделью моста УАЗ

Необходимый инструмент (ключи, съемники)

Замена поворотного кулака УАЗ требует подготовки специализированного инструмента. Без правильных приспособлений демонтаж сильно усложнится, а риск повреждения смежных узлов возрастет.

Ключевое значение имеют съемники для работы с подшипниками и шаровыми шарнирами. Стандартных ключей недостаточно – потребуются инструменты для создания контролируемого усилия при запрессовке/выпрессовке ответственных деталей.

Основной комплект:

- Ключи рожковые/накидные: 13, 14, 17, 19, 22, 24 мм

- Головки с воротком: 27 мм (ступичная гайка), 13-24 мм

- Съемник шаровых опор (типа "гармошка" или гидравлический)

- Съемник ступичных подшипников (универсальный набор со втулками и переходниками)

- Съемник стопорных колец (остроконечные плоскогубцы)

Дополнительно:

- Молоток с бронзовой или полиуретановой головкой

- Монтировка для демонтажа тормозного суппорта

- Тиски для фиксации съемников

- Динамометрический ключ (для затяжки ступичной гайки)

- Проволочная щётка и очиститель резьбы

Домкрат и страховочные подставки: техника безопасности

При замене поворотного кулака УАЗ обязательно используйте страховочные подставки совместно с домкратом. Никогда не работайте под автомобилем, опирающимся только на домкрат – гидравлика может внезапно выйти из строя из-за утечки жидкости или механического повреждения. Убедитесь, что поверхность под машиной ровная, твердая и не имеет уклона.

Перед подъемом зафиксируйте автомобиль стояночным тормозом и противооткатными башмаками под колесами противоположной оси. Подъем выполняйте только в штатных точках, указанных в руководстве по эксплуатации УАЗ – неправильная установка домкрата деформирует пороги или элементы рамы. Контролируйте устойчивость домкрата при подъеме: малейший перекос требует немедленной остановки работ.

Ключевые правила безопасности

- Дублирование опоры: сразу после подъема домкратом установите как минимум две страховочные подставки под усиленные точки кузова/рамы. Проверьте устойчивость конструкции раскачиванием авто.

- Запрет на удлинители: не используйте трубные усилители рычага домкрата – это нарушает расчетную грузоподъемность и приводит к поломке штока.

- Контроль высоты: подставки должны регулироваться так, чтобы автомобиль опускался на них минимальным ходом домкрата (не более 3-5 см).

| Оборудование | Требования |

|---|---|

| Домкрат | Грузоподъемность от 2,5 тонн, исправный клапан сброса давления |

| Подставки | Стальные, с широким основанием и фиксатором высоты (не кирпичи/бревна!) |

- Установите подставки до начала демонтажа деталей.

- При длительных работах проверяйте устойчивость системы каждые 30 минут.

- Опускайте авто плавно, предварительно убрав инструмент из-под машины.

Демонтаж колеса с проверяемой оси

Установите автомобиль на ровную площадку с твердым покрытием, зафиксируйте противооткатными упорами колеса противоположной оси. Переведите рычаг коробки передач в нейтральное положение, затяните ручной тормоз до упора. Убедитесь, что стояночный тормоз надежно удерживает автомобиль от движения.

Ослабьте затяжку гаек крепления колеса на земле, используя баллонный ключ или ударный гайковерт. Не снимайте гайки полностью на этом этапе. Поднимите автомобиль с помощью домкрата, установленного в штатное место порога под проверяемой осью, до полного вывешивания колеса.

Последовательность снятия колеса

- Полностью отверните подготовленные гайки крепления колеса

- Снимите колесо с направляющих шпилек поворотного кулака

- Проверьте состояние резьбы на шпильках и гайках

Важно: При демонтаже удерживайте колесо ногами или руками – падение колеса может привести к травме или повреждению деталей подвески. Отложите колесо в сторону, исключив его случайное перемещение по рабочей зоне.

| Тип крепежа | Диаметр резьбы | Момент затяжки (после монтажа) |

| Гайка колесная (УАЗ) | М16×1.5 | 90-110 Н·м |

Перед установкой колеса обратно обязательно очистите посадочные поверхности ступицы и внутреннюю часть диска от грязи и следов коррозии металлической щеткой. Несоблюдение этого требования приводит к биению колеса при движении.

Снятие тормозного суппорта (без отсоединения шланга)

Перед началом работ надежно зафиксируйте автомобиль на стояночном тормозе и подложите противооткатные упоры под задние колеса. Поддомкратьте переднюю часть автомобиля со стороны выполняемых работ, снимите колесо и установите автомобиль на устойчивую подставку для обеспечения безопасности.

Визуально осмотрите тормозной суппорт и его крепление к поворотному кулаку. Определите расположение направляющих пальцев суппорта и его крепежных болтов. Подготовьте необходимый инструмент: обычно требуются торцовые ключи или головки подходящего размера (чаще всего на 13, 17 или 19 мм), возможно, потребуется молоток и монтировка.

Последовательность действий

- Очистка: Тщательно очистите область направляющих пальцев суппорта и крепежных болтов от грязи и ржавчины щеткой. Это предотвратит повреждение граней и облегчит откручивание.

- Ослабление направляющих пальцев: Используя подходящий ключ, осторожно ослабьте (но пока не выкручивайте полностью!) оба направляющих пальца, крепящих корпус суппорта к скобе. Пальцы могут быть затянуты с большим усилием и закислены.

- Извлечение пальцев: После ослабления полностью выверните оба направляющих пальца. Иногда для этого может понадобиться удар молотка через выколотку или использование шестигранного ключа (если внутри пальца есть шлиц).

- Снятие суппорта: Аккуратно приподнимите корпус тормозного суппорта вверх и снимите его со скобы и тормозного диска. Будьте осторожны, не допускайте резких движений и не дергайте тормозной шланг!

- Фиксация суппорта: Чтобы снятый суппорт не повисал на тормозном шланге и не создавал нагрузку на него, надежно закрепите его. Лучше всего подвесить суппорт за корпус к элементу подвески (например, к пружине) с помощью проволоки или прочного шпагата. Убедитесь, что шланг не натянут и не перекручен.

После снятия суппорта осмотрите тормозные колодки, диск и пыльники направляющих пальцев на предмет износа или повреждений. Дальнейшие работы по снятию поворотного кулака можно продолжать. Помните, что обратная установка суппорта потребует очистки, смазки направляющих пальцев специальной пастой и контроля момента их затяжки.

Извлечение тормозного диска со ступицы

После демонтажа ступицы с поворотного кулака тормозной диск часто остается плотно прикипевшим к ней из-за коррозии и загрязнений. Для его снятия потребуется применение физического усилия и специальных средств. Неправильные действия могут привести к деформации диска или повреждению посадочной поверхности.

Подготовьте молоток (желательно с мягким бойком), металлическую щетку, проникающую смазку типа WD-40, монтажную лопатку и деревянный брусок. Тщательно очистите стык между диском и ступицей от грязи и рыхлой ржавчины. Обильно обработайте соединение проникающей смазкой со всех сторон и дайте составу подействовать 10-15 минут.

Пошаговая процедура снятия

- Переверните ступицу тормозным диском вниз

- Наносите чередующиеся удары молотком через деревянную проставку по тыльной стороне диска (ближе к центру)

- При отсутствии результата:

- Повторите обработку смазкой

- Аккуратно используйте монтажную лопатку в зазорах крепежных отверстий

- После смещения диска снимите его руками

Критически важно: Избегайте ударов по рабочей поверхности диска и фланцу ступицы. При сильном прикипании допускается локальный нагрев ступицы строительным феном (не используйте открытое пламя). Если диск деформирован – обязательна замена.

| Проблема | Решение |

|---|---|

| Диск не сдвигается после обработки | Увеличьте время пропитки смазкой до 30 мин, используйте съемник типа "утиные лапки" |

| Коррозия в шлицах | Очистите шлицы ступицы шабером перед установкой нового диска |

Откручивание ступицы от поворотного кулака

Предварительно демонтированное колесо, тормозной суппорт и диск обеспечивают доступ к ступичному узлу. Очистите резьбовые соединения от грязи и обработайте проникающей смазкой (WD-40 или аналогом) гайки шпилек ступицы и крепления поворотного кулака для облегчения отворачивания.

Зафиксируйте поворотный кулак от проворачивания, установив монтажку в технологическое отверстие или уперев в рычаг подвески. Проверьте состояние шпилек – сорванные грани потребуют применения экстракторов или сварки.

Последовательность работ

Ключевые этапы:

- Отверните центральную гайку ступицы (36 мм), удерживая полуось газовым ключом за шлицы. При сильной затяжке используйте удлинитель трубы.

- Снимите стопорное кольцо (при наличии) с помощью плоскогубцев.

- Выбейте ступицу через оправку из мягкого металла, нанося удары молотком по тыльной стороне фланца равномерно по окружности. Не бейте непосредственно по шпилькам!

- При закисании нагрейте корпус ступицы в месте посадки на кулак строительным феном до 150-200°C.

- После демонтажа очистите посадочные поверхности кулака и ступицы от коррозии и старой смазки.

Критические моменты:

- Заменяйте деформированные шпильки и гайки новыми – повторное использование недопустимо.

- Проверьте состояние подшипника ступицы на люфт и шумность при вращении.

- Убедитесь в отсутствии трещин на фланце кулака в зоне крепления ступицы.

| Тип крепления | Инструмент | Момент затяжки (после сборки) |

|---|---|---|

| Гайка шпильки (М12) | Головка на 19 мм | 90-110 Н·м |

| Центральная гайка | Головка на 36 мм | 180-220 Н·м |

Отсоединение шаровых опор от поворотного кулака

Ослабьте контргайки пальцев шаровых опор, предварительно удалив шплинты. При сильной коррозии используйте проникающую смазку WD-40. Полностью выкручивать гайки на этом этапе не требуется – оставьте их на несколько витков резьбы для безопасности.

Установите съемник шаровых опор так, чтобы его захваты плотно обхватили корпус поворотного кулака, а центральный штырь упирался в торец пальца. Медленно затягивайте съемник, создавая равномерное давление до характерного щелчка, свидетельствующего о выходе конуса пальца из посадочного гнезда.

Альтернативные методы при отсутствии съемника

- Нанесите два резких удара молотком по ушку поворотного кулака перпендикулярно оси пальца. Вибрация ослабит конусное соединение

- Используйте два молотка: одним ударьте по торцу пальца через медную прокладку, вторым – встречным ударом по ответной части кулака

Важно: Запрещено бить непосредственно по резьбе пальца или корпусу шаровой опоры. После разъединения полностью выкрутите гайки и извлеките пальцы из проушин. Немедленно проверьте целостность пыльников опор – при повреждениях узел требует замены.

Отсоединение рулевой сошки или рулевой тяги

Поднимите автомобиль на подъемнике или установите на надежные опоры, обеспечив доступ к рулевому механизму. Очистите резьбовые соединения и область вокруг пальца шаровой опоры от грязи с помощью металлической щетки и WD-40. Зафиксируйте колесо от проворачивания.

Снимите грязезащитный колпачок с пальца шарового шарнира тяги. Проверьте состояние шплинта крепления гайки – при сильной коррозии заранее обработайте проникающей смазкой. Используйте плоскогубцы или кусачки для аккуратного удаления шплинта без повреждения резьбы.

Последовательность демонтажа

- Застопорите гайку пальца ключом на 19 мм, одновременно удерживая палец шестигранником на 14 мм от проворачивания.

- Отверните гайку до уровня конца пальца, но не снимайте полностью – она защитит резьбу при выпрессовке.

- Установите съемник шаровых опор так, чтобы его захваты плотно обхватывали проушину поворотного кулака, а центральный шпиндель упирался в торец пальца тяги.

- Проворачивайте шпиндель съемника с усилием до характерного щелчка – сигнала выхода конического пальца из посадочного гнезда.

При отсутствии съемника допускается использование монтажной лопатки и молотка: вставьте лопатку в зазор между сошкой и проушиной кулака, нанося легкие удары по корпусу проушины в направлении от пальца. Никогда не бейте непосредственно по резьбовой части пальца!

| Типовая проблема | Решение |

| Прикипание пальца | Прогреть соединение строительным феном до 150°C |

| Сорванная резьба | Заменить палец тяги в сборе |

| Деформация проушины | Восстановить геометрию оправкой |

После отсоединения сразу закройте резьбу пальца защитным колпачком или обмотайте скотчем. Проверьте состояние пыльника шарового шарнира – при трещинах или разрывах узел подлежит замене. Извлеките остатки старого шплинта из отверстия пальца тонким пробойником.

Демонтаж стопорных колец и фиксаторов

Используйте съёмник стопорных колец для аккуратного удаления наружных колец подшипников поворотного кулака. Зафиксируйте поворотный кулак в тисках с мягкими губками, исключая перекосы и повреждения посадочных поверхностей. Очистите зону демонтажа от грязи металлической щёткой для предотвращения попадания абразива в механизм.

Проверьте состояние канавок под стопорные кольца – отсутствие забоин и деформаций критично для последующей установки. Применяйте защитные очки: кольца при снятии могут вылететь с высокой скоростью. Смажьте резьбовые соединения WD-40, если фиксаторы закисли – это облегчит откручивание.

Порядок работ

- Снятие внешнего стопорного кольца:

- Заведите усики съёмника в монтажные отверстия кольца

- Сжимайте инструмент плавно до выхода кольца из канавки

- Демонтаж фиксаторов поворотного рычага:

- Выбейте штифты молотком через медную оправку

- Открутите стопорные болты торцевым ключом №14

- Извлечение внутреннего кольца:

- Нагрейте ступицу строительным феном (150-200°C)

- Подденьте кольцо монтажной лопаткой через проточку

| Элемент | Инструмент | Тип крепления |

| Наружное стопорное кольцо | Съёмник 45° | Радиальное (канавка) |

| Фиксатор шкворня | Молоток + бородок | Конический штифт |

| Внутреннее стопорное кольцо | Монтажная лопатка | Осевое (проточка) |

Важно: Маркируйте снятые детали мелом – ориентация при установке влияет на износ. Проверьте ширину канавок штангенциркулем – допустимый износ не превышает 0,1 мм. Отбракуйте кольца с деформированными усиками или следами выработки на торцах.

Выпрессовка старых подшипников из кулака

Зафиксируйте кулак в тисках с мягкими губками, избегая деформации посадочных мест подшипников. Убедитесь в наличии доступа к наружным обоймам обоих подшипников со стороны ступицы и обратной стороны кулака.

Подберите оправку или втулку с диаметром, максимально близким к наружному диаметру обоймы нижнего подшипника. Оправка должна свободно проходить сквозь отверстие кулака, но упираться строго в торец извлекаемой обоймы, не касаясь самого кулака.

Последовательность операций

- Установите кулак вертикально в тисках, направив сторону с меньшим посадочным диаметром подшипника (обычно верхнюю) вверх.

- Вставьте оправку через верхнее отверстие кулака, уперев её торец в обойму нижнего подшипника. Убедитесь, что усилие передаётся только на обойму.

- Аккуратными ударами тяжёлого молотка по оправке выбейте нижний подшипник вниз. При корректном подборе инструмента обойма выйдет вместе с сепаратором и роликами.

- Переверните кулак в тисках, развернув его верхней частью вниз. Установите оправку в отверстие со стороны только что извлечённого нижнего подшипника.

- Направьте удары по оправке, чтобы выпрессовать оставшийся верхний подшипник наружу через противоположную сторону.

Проверьте посадочные места кулака на отсутствие задиров, коррозии или остатков старого крепёжного кольца. При обнаружении дефектов аккуратно зачистите поверхности мелкой наждачной бумагой. Утилизируйте извлечённые подшипники – повторное использование недопустимо.

Оценка состояния цапфы и посадочных мест

Тщательно осмотрите наружную поверхность цапфы на предмет глубоких задиров, рисок или выработки. Контролируйте отсутствие трещин в зонах повышенной нагрузки – у основания и в местах крепления ступицы. Любые механические повреждения могут нарушить соосность и привести к ускоренному износу подшипников.

Проверьте посадочные поверхности под ступичные подшипники (два конуса) и сальник. Используйте микрометр для замера диаметров, сравнивая с номинальными значениями. Допустимый износ не должен превышать 0,03-0,05 мм. Овальность или конусность поверхностей недопустимы – это вызовет перегрев и разрушение подшипника.

Критерии диагностики

- Цапфа:

- Биение проверяется индикатором в трех точках (макс. 0,1 мм)

- Резьба шпилек/болтов – отсутствие срыва витков, коррозии

- Посадочные зоны:

- Под подшипники: гладкость, отсутствие забоин и ступенчатого износа

- Под сальник: равномерный контакт по всей окружности

При обнаружении критических дефектов (трещины, износ свыше 0,1 мм, деформация) узел подлежит замене. Незначительные задиры на сальниковой поверхности допустимо устранить полировкой мелкой шкуркой.

Очистка посадочных поверхностей от грязи

Тщательно удалите все загрязнения с посадочных мест поворотного кулака на шкворневой стойке и цапфе моста. Накопленная грязь, окислы или остатки старой смазки нарушат геометрию установки нового узла, что приведет к ускоренному износу шкворней и подшипников.

Особое внимание уделите зонам контакта с опорными шайбами шаровых опор и юбкой ступичного подшипника. Загрязнения в этих точках спровоцируют биение колеса и неравномерную нагрузку на сопрягаемые детали, сокращая их ресурс.

Порядок выполнения работ

- Обработайте поверхности металлической щеткой для удаления грубых отложений ржавчины и засохшей грязи.

- Обезжирьте посадочные зоны аэрозольным очистителем тормозов или универсальным растворителем.

- Протрите контактные плоскости чистой ветошью без ворса до полного удаления следов загрязнений.

- Проверьте поверхности на отсутствие задиров, вмятин и коррозии, способных помешать плотному прилеганию деталей.

Обязательная замена крепежных болтов и гаек

Крепежные элементы (болты, шпильки, гайки), используемые при сборке поворотного кулака и сопряженных узлов, подвергаются значительным переменным нагрузкам во время эксплуатации автомобиля. Многократное закручивание/откручивание, воздействие вибрации и коррозии приводят к изменению структуры металла, деформации резьбы и усталостным явлениям.

Использование старых крепежных деталей после разборки узла категорически запрещено. Их прочностные характеристики и способность обеспечивать надежное соединение с требуемым моментом затяжки не гарантируются. Повторное применение старых болтов и гаек – прямая угроза безопасности из-за риска самопроизвольного ослабления или разрушения соединения.

Ключевые аспекты замены крепежа

Какие болты и гайки подлежат обязательной замене:

- Болты крепления шарового пальца верхнего рычага подвески к поворотному кулаку.

- Болты крепления шарового пальца нижнего рычага подвески к поворотному кулаку.

- Гайки крепления шаровых пальцев (верхнего и нижнего).

- Гайка ступичного подшипника (осевая гайка).

- Гайки/болты крепления тормозного суппорта к поворотному кулаку (если снимался).

- Гайки крепления шаровой опоры рулевой тяги к поворотному рычагу кулака.

Требования к новому крепежу:

- Используйте только новые болты, гайки и шайбы, рекомендованные производителем (УАЗ) или соответствующие им по классу прочности (обычно 8.8, 10.9 или выше для критичных соединений) и размерам.

- Категорически избегайте использования крепежа неизвестного происхождения или сомнительного качества.

- Для ступичной гайки часто применяются специальные корончатые гайки со шплинтом или самоконтрящиеся. Используйте только соответствующий оригиналу тип.

Процедура замены и затяжки:

- Перед установкой очистите резьбовые отверстия в поворотном кулаке и рычагах от грязи, старой смазки и возможных повреждений резьбы (метчиком).

- Смажьте резьбу новых болтов и шпилек, а также опорные поверхности гаек и головок болтов только рекомендованной смазкой (часто моторное масло или графитовая смазка, не консистентная типа Литол). Это обеспечит правильный момент затяжки.

- Затягивайте все соединения строго в последовательности, указанной в руководстве по ремонту УАЗ, и с точным моментом затяжки, используя откалиброванный динамометрический ключ.

- После затяжки ступичной гайки до требуемого момента, обязательно заверните стопорную шайбу (если предусмотрена) и зашплинтуйте гайку новым шплинтом. Самоконтрящиеся гайки заменяются всегда.

- После пробега первых 100-200 км обязательно проверьте момент затяжки всех критичных соединений поворотного кулака (шаровые пальцы рычагов, ступичная гайка).

Последствия пренебрежения заменой крепежа: Ослабление соединений, ускоренный износ шарниров и подшипника ступицы, вибрация колеса, увод автомобиля в сторону, разрушение резьбы, отрыв поворотного кулака от рычага подвески, потеря управления и ДТП.

| Соединение | Тип крепежа | Примечание |

|---|---|---|

| Шаровой палец верх. рычага | Болт + Контргайка | Затяжка по моменту + стопорение |

| Шаровой палец ниж. рычага | Болт + Контргайка | Затяжка по моменту + стопорение |

| Ступица | Корончатая гайка + Шплинт | Требует точного момента и шплинтовки |

| Рулевая тяга | Гайка (самоконтрящ.) | Замена обязательна, затяжка по моменту |

Установка новых подшипников в поворотный кулак

Тщательно очистите посадочные места подшипников в кулаке и ступице от грязи, остатков смазки и металлической стружки. Проверьте поверхности на отсутствие задиров, коррозии или деформаций – поврежденные зоны требуют шлифовки или замены узла. Нанесите тонкий слой консистентной смазки (например, Литол-24) на внутренние стенки кулака.

Прогрейте новый наружный подшипник до 80-90°C для упрощения монтажа. Установите его в кулак запрессовкой или аккуратными ударами молотка через оправку из мягкого металла, контролируя равномерность посадки. Запрещено прикладывать усилие к сепаратору или телам качения! Аналогично смонтируйте внутренний подшипник.

Сборка ступицы и регулировка

Наденьте ступицу на шейку кулака, предварительно смазав внутренние дорожки подшипников. Установите шайбу и новую стопорную гайку. Затяните гайку моментом 19-22 Н·м с проворачиванием ступицы для правильной посадки роликов, затем ослабьте на 90°. Зафиксируйте гайку стопором, проверьте осевой люфт – допустимое значение 0.05-0.15 мм.

- Залейте смазку в полость ступицы (объем: 30-35 г)

- Установите сальник, используя оправку для защиты кромки

- Смонтируйте тормозной диск и колесо

- Проверьте легкость вращения без заеданий

После пробега 500 км обязательно проконтролируйте температуру ступицы и отсутствие течей смазки. Повторно проверьте момент затяжки гайки и величину люфта – при отклонениях от нормы требуется перерегулировка.

Смазка подшипников и сопрягаемых поверхностей

Качественная смазка критически важна при сборке поворотного кулака УАЗ. Она предотвращает задиры, коррозию и преждевременный износ трущихся поверхностей, обеспечивая плавность хода и продлевая ресурс узла. Используйте только рекомендованные типы смазочных материалов – обычно тугоплавкие литиевые составы (Литол-24, ШРУС-4) или специализированные смазки для ступичных подшипников.

Нанесение должно быть равномерным и покрывать всю рабочую зону. Особое внимание уделите скрытым полостям и канавкам, где смазка выполняет функцию барьера против влаги и загрязнений. Избыток смазки так же вреден, как и недостаток: выдавливание излишков приводит к загрязнению тормозных механизмов.

Ключевые точки смазки:

- Роликовые подшипники ступицы: Полностью заполните пространство между роликами и обоймами.

- Посадочные поверхности: Обработайте внутреннюю часть поворотного кулака и наружную обойму наружного подшипника.

- Шкворни (если применимо): Нанесите слой на оси поворота и внутренние стенки втулок.

- Шлицы полуосей: Легкий слой для защиты от коррозии и облегчения монтажа.

- Резьбовые соединения: Нанесите на болты крепления ступицы и поворотного кулака.

| Элемент | Тип смазки | Метод нанесения |

|---|---|---|

| Ступичные подшипники | Высокотемпературная литиевая (Литол-24) | Заполнение полостей вручную |

| Шкворни | Многоцелевая графитовая (Фиол-2У) | Обмазка тонким слоем |

| Резьбовые части | Медная или графитовая паста | Кистью или шприцем |

Избегайте смешивания смазок разных типов – это может вызвать химическую несовместимость. После нанесения удалите излишки материала ветошью. Контролируйте состояние смазки при каждом ТО: появление вымытых полостей или изменение консистенции на темно-серый цвет сигнализирует о необходимости обслуживания.

Монтаж поворотного кулака на ось

Очистите посадочные поверхности ступицы и шейки оси от грязи, остатков старой смазки и следов коррозии. Проверьте состояние шлицевого соединения полуоси, при наличии задиров обработайте поверхности мелкозернистой наждачной бумагой. Нанесите тонкий слой консистентной смазки ЛИТОЛ-24 на шлицы полуоси и внутреннюю полость поворотного кулака.

Установите поворотный кулак на шейку оси, совместив отверстия под шпильки крепления. Аккуратно наденьте узел на полуось, избегая перекоса. Проверьте свободное вращение кулака относительно оси – движение должно быть плавным, без заеданий. При необходимости слегка постучите резиновым молотком по корпусу для правильной посадки.

Ключевые этапы установки

![]()

- Наживите гайки крепления кулака к оси, соблюдая диагональную последовательность затяжки

- Произведите предварительную затяжку с моментом 70-80 Н·м динамометрическим ключом

- Установите стопорные пластины, отогнув их грани на гранях гаек

- Смонтируйте тормозной диск, суппорт и колесную ступицу согласно схеме сборки

После монтажа проверьте отсутствие люфтов в подшипниковых узлах. Заполните поворотный кулак трансмиссионным маслом до контрольного отверстия. Обязательно прокачайте тормозную систему для удаления воздуха. Перед эксплуатацией совершите пробную поездку на малой скорости, контролируя температуру ступиц и отсутствие посторонних шумов.

Подключение шаровых опор к новому кулаку

Перед установкой шаровых опор на новый кулак тщательно очистите посадочные места от грязи и остатков старой смазки. Убедитесь в отсутствии задиров и деформаций на контактных поверхностях обоих элементов. Нанесите тонкий слой графитовой смазки на резьбу новых болтов крепления и цилиндрическую часть корпуса шаровой опоры.

Совместите нижнюю шаровую опору с проушиной кулака, вставив шпильку опоры в отверстие. Заведите болты крепления через технологические пазы и наживите гайки вручную без перекоса. Аналогично установите верхнюю шаровую опору, контролируя параллельность осей монтажных отверстий. Не допускайте ударной нагрузки на сайлентблоки при позиционировании.

Порядок затяжки крепежа

- Предварительно стяните гайки нижней опоры моментом 40–50 Н·м

- Затяните верхние гайки с усилием 35–45 Н·м

- Доведите нижние гайки до номинального момента 90–110 Н·м

- Окончательно затяните верхние гайки до 80–100 Н·м

Обязательно проверьте отсутствие люфта после затяжки, покачивая кулак монтировкой. Установите защитные колпачки на шпильки шаровых опор. Запрещается: повторное использование старых гаек, превышение момента затяжки, монтаж без смазки резьбы.

| Элемент | Момент затяжки (Н·м) | Кол-во болтов |

|---|---|---|

| Нижняя шаровая | 90–110 | 3 |

| Верхняя шаровая | 80–100 | 2 |

Установка ступицы колеса на новую деталь

Перед монтажом ступицы на новый поворотный кулак тщательно очистите посадочные поверхности обеих деталей от грязи и следов коррозии. Проверьте состояние шлицев на приводе ШРУСа и внутри ступицы – повреждения недопустимы. Нанесите тонкий слой смазки Литол-24 на шлицы вала привода и рабочую кромку сальника ступицы.

Установите новую ступицу на шлицы приводного вала, совместив монтажные отверстия под шпильки с крепежными точками поворотного кулака. Проследите, чтобы ступица села равномерно без перекосов. Вручную наживите крепежные гайки на шпильки для фиксации позиции перед затяжкой.

Порядок фиксации и завершающие операции

Затяните гайки крест-накрест в несколько этапов динамометрическим ключом:

- Предварительная затяжка с усилием 40-50 Н∙м

- Окончательная затяжка с моментом 180-220 Н∙м (точное значение уточняйте в руководстве ТО)

Наденьте защитный колпак ступицы, установите колесо и опустите автомобиль. Проверьте работоспособность узла:

- Отсутствие люфта при покачивании колеса

- Плавность вращения без заеданий и шумов

- Отсутствие течей смазки через сальник

Важно! Обязательно протяните ступичные гайки после первых 200-300 км пробега. Используйте только новые самоконтрящиеся гайки – повторное применение старых запрещено.

Монтаж тормозного диска и тормозного суппорта

Установите тормозной диск на шпильки ступицы, совместив монтажные отверстия. Проконтролируйте отсутствие загрязнений на рабочей поверхности диска и посадочном месте ступицы. Зафиксируйте диск временно колесными гайками для предотвращения смещения.

Смонтируйте тормозные колодки в суппорт, установите антискрипные пластины. Наденьте суппорт на тормозной диск, совместив крепежные отверстия с резьбовыми каналами поворотного кулака. Вручную заведите направляющие болты суппорта до соприкосновения фланцев.

- Затяните болты крепления суппорта динамометрическим ключом с усилием, указанным в технических требованиях

- Подсоедините тормозной шланг к суппорту, заменив медные уплотнительные шайбы новыми

- Затяните штуцер шланга с регламентированным моментом, избегая перекоса соединения

- Проверьте отсутствие перегибов гидравлической магистрали

Контроль и завершение работ

Установите колесо, опустите автомобиль с подъемника. Обязательно выполните прокачку тормозной системы для удаления воздушных пробок. Проверьте уровень тормозной жидкости в бачке. Проведите тестовое торможение на малой скорости перед эксплуатацией.

| Компонент | Момент затяжки (Н·м) |

|---|---|

| Болты суппорта | 80-100 |

| Штуцер шланга | 25-30 |

| Колесные гайки | 90-110 |

Подсодединение рулевых тяг с последующей регулировкой

После установки поворотного кулака на шкворневую стойку приступайте к соединению рулевых тяг. Наденьте наконечники тяг на шаровые пальцы поворотных рычагов, предварительно очистив посадочные поверхности от загрязнений и смазав графитовой смазкой ГРАФИТОЛ-У. Совместите отверстия и установите новые шплинтуемые гайки, затягивая их моментом 18-22 кгс·м. После затяжки отогните усики шплинтов, предотвращая самопроизвольное откручивание.

Обязательно проверьте целостность пыльников рулевых наконечников – при малейших трещинах или разрывах замените их. Убедитесь в отсутствии люфтов в шаровых соединениях путем покачивания тяги рукой: свободный ход недопустим. Если наконечники демонтировались с тяг, восстановите прежнюю длину тяги, подсчитав количество оборотов при выкручивании, либо используя замеры перед разборкой.

Порядок регулировки схождения колес

После монтажа выполните регулировку схождения передних колес:

- Установите автомобиль на ровную площадку с нагрузкой 150 кг на водительском сиденье

- Проверните руль 2-3 раза влево-вправо для стабилизации положения колес

- Зафиксируйте рулевую рейку стопором через технологическое отверстие

- Ослабьте контргайки на муфтах рулевых тяг с обеих сторон

- Вращайте регулировочные муфты синхронно на равное количество делений

| Параметр | Нормативное значение | Допуск |

| Схождение на колесе | 0±0.5 мм | Измеряется по ободу или диску |

| Суммарное схождение | 1.5-3 мм |

Контролируйте схождение специализированной линейкой или электронным стендом. Для УАЗ Патриот и Хантер суммарное схождение должно составлять 1.5-3 мм (0°05'±0°10'). После достижения нормы затяните контргайки моментом 7-9 кгс·м, удерживая муфту от проворота.

Обязательно проверьте угол поворота рулевого колеса – полный ход от упора до упора должен составлять 2.75-3.25 оборота. При необходимости отрегулируйте ограничительные болты на рулевых тягах, обеспечивая свободный ход без задевания элементов подвески.

Установка колеса и затяжка болтов крест-накрест

Поднимите автомобиль домкратом до полного отрыва колеса от поверхности. Совместите монтажные отверстия диска со шпильками поворотного кулака, затем аккуратно наденьте колесо. Вручную наживите все гайки или болты крепления до соприкосновения с диском, убедившись в отсутствии перекосов.

Опустите автомобиль на землю, чтобы вес машины прижал колесо к ступице. Примените динамометрический ключ для финальной затяжки в строгой последовательности. Используйте схему «крест-накрест» для равномерного распределения усилия: начните с любого верхнего крепежа, затем перейдите к диагонально противоположному, повторяя алгоритм по звездообразной траектории.

Порядок затяжки (5 болтов)

- Болт №1 (произвольно выбранный)

- Болт №3 (диагонально противоположный)

- Болт №5 (соседний от №1 по часовой стрелке)

- Болт №2 (диагонально противоположный №5)

- Болт №4 (последний оставшийся)

Критические требования:

- Момент затяжки: 90-110 Н·м для штатных стальных дисков

- Обязательная повторная проверка через 50 км пробега

- Запрещено использовать ударные инструменты на финальном этапе

| Ошибка | Последствие |

|---|---|

| Нарушение последовательности | Деформация диска, биение колеса |

| Превышение момента | Обрыв шпилек, повреждение ступицы |

| Затяжка "на весу" | Недотяжка крепежа, откручивание в движении |

Проверка хода рулевой рейки после сборки

После установки нового поворотного кулака и завершения сборки узла подвески критически важно проверить свободный ход рулевой рейки. Эта процедура исключит закусывание тяг или самого вала рейки при повороте колес, которое могло возникнуть из-за неправильной центровки или дефектов компонентов.

Нарушение хода рейки приводит к ускоренному износу деталей рулевого управления, повышению усилия на руле и создает аварийную ситуацию. Проверка выполняется на автомобиле, установленном на ровной поверхности с вывешенными передними колесами, чтобы исключить влияние веса машины на углы установки.

Порядок выполнения проверки

Этапы контроля свободного хода:

- Попросите помощника плавно поворачивать рулевое колесо от упора до упора.

- Визуально контролируйте движение тяг рулевой рейки по всей длине их рабочего хода.

- Убедитесь в отсутствии точек заклинивания, рывков или неравномерного перемещения тяг.

- Проверьте, не цепляют ли пыльники рулевых тяг за элементы подвески или кузова на крайних углах поворота.

Критерии корректной работы:

- Рейка перемещается плавно, без заеданий по всей траектории

- Полный ход тяг соответствует нормативам УАЗ (обычно 75-80 мм от центра)

- Отсутствуют посторонние звуки (скрип, стук)

- Пыльники сохраняют целостность и не деформируются

При обнаружении любых отклонений от нормы (заедание, уменьшение хода, повреждение пыльника) дальнейшая эксплуатация автомобиля запрещена до устранения неисправности. Повторно проверьте правильность сборки шарниров, момент затяжки крепежа и состояние втулок рейки.

Контроль уровня тормозной жидкости и герметичности

Регулярная проверка уровня тормозной жидкости в бачке главного тормозного цилиндра критически важна для безопасной эксплуатации УАЗ. Недостаточный объем жидкости приводит к снижению эффективности торможения, увеличению хода педали и риску полного отказа тормозной системы. Нарушение герметичности контуров вызывает аналогичные последствия и требует немедленного устранения.

Контроль выполняйте на холодном автомобиле, установленном на ровную поверхность. Убедитесь, что уровень находится между отметками «MIN» и «MAX» на прозрачном бачке. Резкое падение уровня или его постоянное снижение после долива указывает на утечку. Особое внимание уделите участкам после замены поворотного кулака: соединениям тормозных трубок, штуцерам прокачки, цилиндрам колес и местам подключения шлангов.

Порядок выявления утечек

- Визуально осмотрите суппорты, рабочие цилиндры, магистрали и места их соединений на наличие подтеков жидкости.

- Проверьте герметичность новых уплотнений в узле поворотного кулака после замены.

- Нажмите педаль тормоза при работающем двигателе – отсутствие «проседания» и стабильное сопротивление подтверждают целостность системы.

| Признак проблемы | Возможная причина |

| Мокрые пятна на внутренней поверхности колес | Износ манжет колесных цилиндров |

| Подтеки по тормозным трубкам | Коррозия трубок или ослабление фитингов |

| Снижение уровня без видимых следов | Утечка в вакуумном усилителе |

Для долива используйте только рекомендованную производителем тормозную жидкость (например, DOT-4). Следите за совместимостью при смешивании с остатками в системе. После любых ремонтных работ, затрагивающих гидравлику, обязательно прокачайте тормоза для удаления воздуха.

Обкатка и проверка люфтов после установки

Проведите первичную обкатку нового поворотного кулака на малых скоростях (до 60 км/ч) в течение 15-20 минут, избегая резких поворотов руля и экстренного торможения. Контролируйте температуру ступичных подшипников и узла рулевого управления – перегрев указывает на избыточное затягивание или дефект деталей.

После остывания узлов выполните повторную протяжку всех критических соединений: гайки крепления шаровых опор, шкворневого пальца, ступичного подшипника и рулевых тяг. Убедитесь в отсутствии подтеканий смазки из-под сальников и герметичности тормозной системы.

Проверка люфтов

Порядок диагностики:

- Осевой люфт ступицы: Приподнимите колесо домкратом, возьмитесь за шину сверху и снизу. Раскачивание колеса указывает на неправительную регулировку ступичного подшипника.

- Люфт в шкворнях: Поворачивайте руль при вывешенном колесе. Допустимый зазор – не более 0.1-0.2 мм. Измерьте щупом между верхним рычагом и осью кулака.

- Рулевое управление: Проверьте суммарный люфт рулевого колеса (норма до 25 мм), раскачивая колеса влево-вправо при работающем двигателе.

| Тип люфта | Допустимое значение | Метод устранения |

|---|---|---|

| Ступичный подшипник | Отсутствие качания | Регулировка гайки ступицы |

| Шкворневой узел | ≤ 0.2 мм | Замена втулок/пальцев |

| Рулевые наконечники | Нет свободного хода | Замена тяг или наконечников |

Важно: При превышении допустимых значений люфтов немедленно прекратите эксплуатацию. Повторно проверьте затяжку резьбовых соединений и при необходимости замените изношенные компоненты рулевого тракта или подвески.

Регулировка углов установки колес (развал-схождение)

![]()

После замены поворотного кулака на автомобилях УАЗ обязательна регулировка углов установки колес. Нарушение параметров развала-схождения неизбежно из-за вмешательства в геометрию подвески и замены ответственных узлов.

Игнорирование процедуры приводит к ускоренному износу протектора шин (особенно "пилообразному" истиранию), ухудшению курсовой устойчивости и повышению риска заносов. Дополнительно возрастает нагрузка на рулевое управление и расход топлива.

Порядок выполнения регулировки

Корректировка параметров осуществляется на компьютерном стенде после проверки состояния ходовой части:

- Проверка давления в шинах и устранение люфтов рулевых тяг, шаровых опор

- Установка датчиков на колеса с компенсацией биения дисков

- Измерение текущих значений углов и сравнение с нормативами

| Параметр | Норма для УАЗ (пример) | Метод регулировки |

|---|---|---|

| Схождение | 0±1 мм или 0°05'±10' | Коротение рулевых тяг |

| Развал | 0°±30' | Смещение оси поворотного кулака |

| Продольный наклон шкворня | +1°30'±30' | Корректировка прокладками |

Критические требования: Автомобиль должен стоять на ровной платформе с заправленным топливным баком. Регулировочные работы выполняются только при исправных сайлентблоках и отсутствии деформаций мостов.

После регулировки обязательна контрольная поездка с повторной проверкой параметров на стенде. Точные значения углов для конкретной модели уточняйте в технической документации.

Профилактика и уход для продления ресурса узла

Регулярная проверка состояния пыльников шкворней – критически важная процедура. При обнаружении трещин, разрывов или следов вытекания смазки пыльники подлежат немедленной замене. Поврежденный пыльник пропускает грязь и влагу, что вызывает ускоренный износ втулок, подшипников и самого шкворня.

Обслуживание предусматривает периодическую проверку и пополнение смазки в пресс-масленках шкворней. Используйте только рекомендованные тугоплавкие шприцевые смазки (например, Литол-24). Избыточная забивка смазкой через изношенный пыльник недопустима – это приводит к выдавливанию сальников и загрязнению тормозных механизмов.

Ключевые процедуры обслуживания

Контроль люфтов и момента затяжки:

- Каждые 10-15 тыс. км проверяйте осевой люфт ступицы (поддомкратив колесо). Допустимый люфт – не более 0,1 мм.

- При превышении люфта отрегулируйте подшипники ступицы гайкой со стопором. Момент затяжки после регулировки: 19,6-29,4 Н·м (2-3 кгс·м) с последующей фиксацией стопором.

- Вертикальный люфт колеса (при покачивании за верх/низ) указывает на износ втулок шкворня или подшипников – требуется разборка и диагностика.

Мойка и защита:

- После езды по грязи или реагентам обязательно мойте узлы подвески и тормозов направленной струей воды. Избегайте попадания воды в ступичные подшипники.

- Контролируйте состояние защитных колпачков на шкворнях – отсутствие колпачка ведет к коррозии резьбы регулировочных клиньев.

Рекомендуемые интервалы обслуживания:

| Процедура | Периодичность |

|---|---|

| Визуальный осмотр пыльников, течь масла | Каждые 5 000 км или после бездорожья |

| Проверка люфтов (осевого/вертикального) | Каждые 10 000 - 15 000 км |

| Дозаправка смазки в пресс-масленки | Каждые 20 000 км (при исправных пыльниках) |

| Полная разборка, дефектовка, замена втулок/сальников | При выявлении люфтов или каждые 60 000 - 80 000 км |

Важно: При замене узлов используйте только качественные запасные части. Установка дешевых неоригинальных втулок шкворня или подшипников ступицы резко снижает ресурс узла и безопасность управления.

Список источников

При подготовке материала о поворотном кулаке УАЗ использовались специализированные технические источники, обеспечивающие точность описания конструкции и процедуры замены.

Основой послужили официальная документация производителя, практические руководства и экспертные материалы по ремонту автомобилей Ульяновского автозавода.

Информационные ресурсы

- Официальное руководство по ремонту УАЗ Патриот/Хантер

- Каталог оригинальных запчастей УАЗ

- Технические бюллетени сервисных центров УАЗ

- Монографии "Конструкция ходовой части автомобилей УАЗ"

- Практические пособия "Ремонт передней подвески внедорожников"

- Видеоинструкции сертифицированных автослесарей

- Протоколы испытаний поворотных узлов НИИ автомобильной техники

- Специализированные форумы владельцев УАЗ (UAZ Patriot Club, UAZbuki)