Пожарные автомобили специального назначения - функции и параметры

Статья обновлена: 28.02.2026

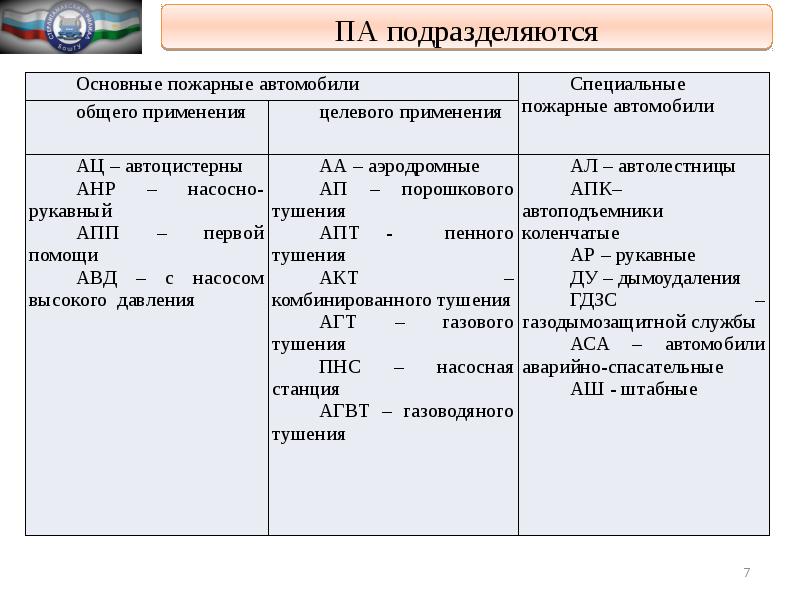

Специальные пожарные автомобили представляют собой технологически сложные мобильные комплексы, предназначенные для ликвидации чрезвычайных ситуаций, неподвластных стандартной пожарной технике.

Эти машины оснащаются уникальным оборудованием и системами для работы в специфических условиях: тушения химических возгораний, спасения на высоте, разбора завалов или эвакуации людей из зон радиационного заражения.

В статье подробно рассматриваются ключевые типы спецавтомобилей, их целевое назначение и основные технико-эксплуатационные параметры, определяющие эффективность применения в критических сценариях.

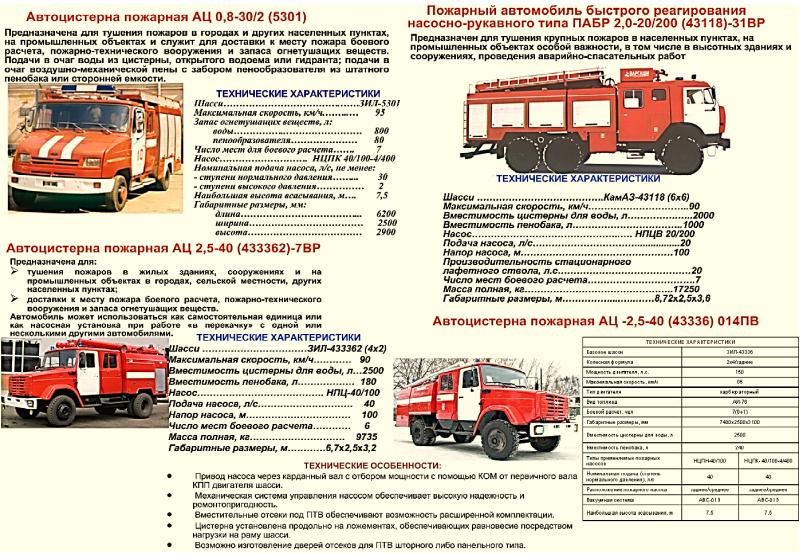

Назначение автоцистерн: тактические возможности при тушении

Автоцистерны обеспечивают оперативную доставку огнетушащих веществ (воды, пены) к месту пожара и организацию первоначальной атаки на очаг возгорания. Их ключевая роль заключается в создании автономного водоснабжения для первых прибывших подразделений до развертывания стационарных источников воды.

Тактическая эффективность определяется возможностью быстрого развертывания рукавных линий и подачи стволов непосредственно с бортовых запасов. Это позволяет локализовать горение на решающей стадии развития пожара, защитить эвакуационные пути и соседние объекты.

Ключевые тактические функции

- Подача огнетушащих средств через стационарные лафетные стволы для защиты технологического оборудования или работы на высоте

- Обеспечение перекачки воды из удаленных источников (водоемов, гидрантов) к месту тушения с помощью насосов

- Создание промежуточных резервуаров в звеньях перекачки при сложной логистике водоснабжения

- Проведение аварийно-спасательных работ с использованием бортового аварийно-спасательного инструмента

| Характеристика | Тактическое влияние |

|---|---|

| Объем цистерны (3-10 м³) | Определяет время автономной работы ствольщиков без подвоза воды |

| Производительность насоса (40-100 л/с) | Позволяет одновременно питать несколько рукавных линий |

| Наличие пенобака | Дает возможность тушения ЛВЖ и ГЖ без дополнительной техники |

Важнейшее преимущество – мобильность при смене позиций в ходе боевых действий. Экипаж может оперативно передислоцировать автомобиль для атаки с нового направления или поддержки соседних участков, используя остаток огнетушащего вещества.

Технические параметры пожарных насосов: производительность и напор

Производительность насоса (расход) измеряется в литрах в секунду (л/с) или кубических метрах в час (м³/ч) и определяет объём огнетушащих веществ, подаваемых за единицу времени. Этот параметр напрямую влияет на скорость локализации возгорания. Значения варьируются в зависимости от класса автомобиля: для автоцистерн типична производительность 20–120 л/с, для насосно-рукавных комплексов – 40–160 л/с, а для мощных аэродромных моделей – до 240 л/с.

Напор насоса измеряется в мегапаскалях (МПа) или метрах водяного столба (м) и характеризует давление, создаваемое при подаче вещества. От него зависят высота подъёма струи и длина горизонтальной подачи воды через рукава. Стандартные показатели напора для большинства пожарных машин составляют 1.0–1.2 МПа (100–120 м), однако специализированные насосы высокого давления способны создавать напор до 4.0 МПа (400 м), что критично для тушения высотных объектов или тонкораспылённых струй.

Взаимосвязь параметров и требования

Производительность и напор обратно пропорциональны при постоянной мощности привода: увеличение расхода снижает давление, и наоборот. Это учитывают при проектировании систем, обеспечивая оптимальные режимы работы для разных сценариев тушения.

Ключевые стандарты, регулирующие параметры насосов в РФ:

- ГОСТ Р 53332-2009: Общие требования к пожарным насосам

- НПБ 177-99: Нормы испытаний на герметичность и производительность

- СП 5.13130.2009: Требования к напорам для зданий различной высоты

| Тип пожарного автомобиля | Диапазон производительности (л/с) | Типовой напор (МПа) |

|---|---|---|

| Автоцистерна (АЦ) | 20–60 | 1.0–1.2 |

| Насосно-рукавный автомобиль (НР) | 60–120 | 1.0–1.4 |

| Аэродромный (АА) | 120–240 | 1.2–2.0 |

| Высокого давления (ПНВД) | 4–8 | 2.5–4.0 |

Дополнительные факторы, влияющие на эксплуатационные характеристики:

- Мощность двигателя шасси и КПД передачи

- Конструкция насоса (центробежный, поршневой, комбинированный)

- Уровень вакуумметрической всасывающей способности (не менее 8 м вод. ст.)

- Время установления рабочего режима (не более 45 секунд)

Регламентные испытания насосов включают проверку параметров при номинальном и максимальном давлении, а также контроль работы вакуумных систем забора воды из открытых источников. Соответствие заявленным характеристикам гарантирует эффективность боевого развёртывания подразделений.

Конструктивные особенности автомобилей первой помощи

Автомобили первой помощи базируются на шасси легковых автомобилей повышенной проходимости или малотоннажных грузовиков. Кузов выполняется цельнометаллическим с открытыми или закрытыми отсеками для оборудования, оснащенными системой фиксации инструментов. Стандартная компоновка включает двухместную кабину экипажа и функциональные зоны хранения с быстрым доступом к аварийно-спасательному инструменту.

Конструкция предусматривает компактную цистерну для воды (100-500 литров) и съемный модуль для пенообразователя (50-100 литров). На задней части шасси монтируется стационарный насос низкого давления производительностью 0.5-1.0 л/с или переносная мотопомпа. Обязательно наличие наружных креплений для рукавных линий и выдвижных трапов для доступа к верхним отсекам.

Ключевые технические элементы

- Энергоснабжение: автономный генератор (5-10 кВт) для питания электроинструмента и прожекторов

- Системы освещения: поворотные прожекторы на крыше (2-4 шт), переносные фонари

- Связь: УКВ-радиостанция с выносными микрофонами, громкоговорящее устройство

- Спецоборудование: электромеханический инструмент (болторезы, домкраты), дымососы, аптечки

- Безопасность: антикоррозийное покрытие кузова, система подогрева отсеков

Спецавтомобили для тушения АЗС: требования к огнезащите

Конструкция спецавтомобилей для тушения АЗС требует применения материалов с пределом огнестойкости не менее EI 45 (45 минут сопротивления открытому пламени без потери целостности и теплоизолирующей способности). Все внешние поверхности, включая кабину экипажа, отсеки оборудования и шасси, покрываются негорючими базальтовыми матами или вермикулитовыми плитами толщиной от 15 мм. Обязательно экранирование топливных баков двойными стальными перегородками с асбестовым наполнителем для предотвращения взрыва при контакте с огнём.

Силовые агрегаты и гидравлические системы оснащаются автоматическими установками порошкового пожаротушения, срабатывающими при температуре +80°C в моторном отсеке. Рабочие зоны операторов оборудуются термостойкими стеклопакетами с металлизированным покрытием, выдерживающим тепловой поток до 15 кВт/м². Для колесных арок и топливопроводов используются композитные обмазки на основе жидкого стекла с температурой плавления свыше 1100°C.

Ключевые технические параметры огнезащиты

| Элемент конструкции | Норматив огнестойкости | Материалы |

|---|---|---|

| Кабина экипажа | EI 60 | Базальтокартон + огнестойкая пропитка |

| Цистерны с огнетушащими веществами | EI 45 | Сталь с керамическим напылением |

| Топливные баки | Взрывобезопасность при 1200°C | Двойные стенки с асбестоцементной прослойкой |

Обязательна интеграция системы водяной завесы с распылителями по периметру кузова, обеспечивающей:

- расход воды не менее 2 л/м² в минуту

- автоматическую активацию при срабатывании термодатчиков

- защиту узлов тушения от тепловой деформации

Принцип работы автолестниц: грузоподъёмность и вылет стрелы

Автолестницы приводятся в действие гидравлической системой, где насос, приводимый двигателем шасси, создает давление рабочей жидкости. Эта жидкость поступает в гидроцилиндры подъема/опускания стрелы, гидромоторы поворота на 360° и механизмы выдвижения колен. Оператор управляет процессами с пульта, регулируя скорость и траекторию движения стрелы. Система безопасности блокирует работу при превышении допустимых углов наклона или неисправностях гидравлики.

Грузоподъёмность определяется максимальной массой (людей или оборудования), которую концевая часть стрелы может удерживать в рабочем положении. Этот параметр напрямую зависит от вылета стрелы – горизонтального расстояния от оси вращения основания до вертикальной проекции груза на опорную поверхность. При увеличении вылета грузоподъёмность снижается из-за роста опрокидывающего момента, компенсируемого выносными опорами и массой шасси.

Взаимосвязь характеристик

Ключевые технические ограничения:

- Обратная зависимость: удлинение вылета на 10% снижает грузоподъёмность на 15-25%

- Рабочий диапазон: стандартная грузоподъёмность 200-400 кг при минимальном вылете (до 10 м)

- Критические параметры: на максимальном вылете (30-60 м) грузоподъёмность падает до 100-180 кг

| Вылет стрелы (м) | Типовая грузоподъёмность (кг) | Ограничения эксплуатации |

|---|---|---|

| 10-15 | 300-400 | Подъём 2-3 человек с оборудованием |

| 15-25 | 200-250 | Работа с рукавами и стволами |

| 25-40 | 150-180 | Эвакуация 1-2 человек без груза |

| 40+ | 100-120 | Только разведка или подача воды |

Стабилизация обеспечивается автоматической блокировкой при достижении 80% предельной нагрузки. Угол наклона стрелы (от -5° до +75°) также влияет на допустимый вылет: максимальная длина достигается при 0-30°. Все параметры контролируются датчиками нагрузки и выноса, интегрированными в систему управления.

Аэродромные пожарные машины: характеристики огнетушащих составов

Основным огнетушащим составом в аэродромных пожарных автомобилях является вода, часто применяемая в комбинации с пенообразователями. Вода выполняет функцию охлаждения горящих поверхностей и конструкций воздушного судна, а пена образует изолирующий слой, предотвращающий доступ кислорода и подавляющий испарение горючих жидкостей.

Для тушения керосина, авиационного топлива и других легковоспламеняющихся жидкостей используются специальные фторсодержащие пленкообразующие пенообразователи (ФП). Они создают на поверхности топлива устойчивую пленку, обладающую высокой растекаемостью и сопротивляемостью к повторному возгоранию, что критично при ликвидации авиационных пожаров.

Ключевые параметры огнетушащих средств

Концентрация пенообразователя: Обычно составляет 1-6% для фторсодержащих составов. Точный показатель зависит от типа пенообразователя и требований к кратности пены.

Кратность пены: Определяет объемное расширение смеси при образовании пены. Аэродромные машины генерируют пену:

- Низкой кратности (до 20:1) - для быстрого покрытия больших площадей

- Средней кратности (20:1-200:1) - универсальное применение

Расход и дальность подачи: Современные машины обеспечивают:

| Водяной ствол | До 6000 л/мин | Дальность 90-120 м |

| Пенный ствол | До 4500 л/мин смеси | Дальность 60-100 м |

Дополнительные составы: В отдельных случаях применяются порошковые системы (особенно для электрооборудования) и хладоны, но их объем значительно меньше из-за экологических ограничений.

Емкость цистерн: Типовые показатели для тяжелых аэродромных машин:

- Вода: 10 000 - 20 000 литров

- Пенообразователь: 1 000 - 2 500 литров

- Порошок: 250 - 500 кг (опционально)

Устройство системы порошкового тушения на спецтехнике

Конструкция включает ёмкость для хранения огнетушащего порошка (ОП), выполненную из коррозионностойких материалов с внутренним покрытием. Резервуар оснащается датчиками уровня и давления, а также вибрационными устройствами для предотвращения слёживания состава. К нему присоединяется магистраль высокого давления с запорно-регулирующей арматурой, обеспечивающей направленную подачу смеси.

Генерация рабочего давления осуществляется баллонами со сжатым инертным газом (азот, углекислота) или пневматическим насосом. Газ подаётся в порошковый резервуар через редуктор, регулирующий скорость выброса. Система управления состоит из электронного контроллера, ручных пультов в кабине и выносных модулей, активирующих срабатывание заслонок и клапанов.

Ключевые компоненты системы

- Порошковый модуль: цилиндрический сосуд объёмом 100-2000 л с заправочным люком и фильтром-сепаратором

- Газогенераторный блок: баллоны 10-50 л (давление 150-200 атм) с пиротехническими или электромеханическими пускателями

- Распределительная сеть: армированные рукава Ø32-80 мм, лафетные стволы с дистанционным управлением

- Система безопасности: предохранительные мембраны и обратные клапаны

| Параметр | Характеристики |

|---|---|

| Скорость подачи | 3-20 кг/с |

| Дальность струи | до 40 м |

| Время работы | 30-120 сек |

| Температурный диапазон | -40°C до +50°C |

Важно: Для предотвращения комкования ОП при хранении применяются осушительные патроны с силикагелем. Регламентная проверка включает тестовый продув системы без порошка для контроля герметичности газовых трактов и срабатывания клапанов.

Требования к проходимости техники для лесных пожаров

Пожаротушение в лесных массивах предъявляет исключительные требования к проходимости специальных автомобилей. Работа ведется в условиях полного бездорожья: на заросших склонах, среди поваленных деревьев, на сыпучих грунтах, заболоченных участках и свежих гарях. Техника должна сохранять подвижность и эффективность при полной загрузке водой, оборудованием и личным составом, преодолевая серьезные естественные препятствия.

Недостаточная проходимость резко снижает оперативность доставки сил и средств к кромке пожара, увеличивая время его распространения и сложность тушения. Это делает требования к внедорожным качествам лесопожарных автомобилей критически важными для успешного выполнения задач.

Ключевые параметры проходимости

Для обеспечения необходимой проходимости в сложных лесных условиях специальные пожарные автомобили должны соответствовать ряду жестких конструктивных требований:

- Высокий дорожный просвет (клиренс): Не менее 350 мм, а часто и более 400 мм, для преодоления пней, валежника, камней и неровностей без повреждения днища и агрегатов.

- Полноприводная трансмиссия (4x4, 6x6, 8x8): Обязательное оснащение для передачи крутящего момента на все ведущие колеса, обеспечивающее тягу на скользких склонах, песке, грязи и снегу. Используются раздаточные коробки с понижающим рядом.

- Большие углы свеса:

- Передний угол преодоления (угол въезда): Не менее 30-35°.

- Задний угол преодоления (угол съезда): Не менее 25-30°.

- Поперечный угол статической устойчивости (угол крена): Не менее 25-30° для безопасного движения по косогорам.

- Система централизованной регулировки давления воздуха в шинах: Позволяет водителю на ходу значительно снижать давление в шинах (до 0.5-1.0 атм) для увеличения площади контакта с грунтом ("раздавливание" колеи) и повышения проходимости по песку, снегу и грязи, с последующим оперативным восстановлением давления для движения по твердым покрытиям.

- Защита жизненно важных агрегатов: Усиленная защита картеров двигателя, КПП, раздаточной коробки, топливных баков и элементов трансмиссии стальными листами или каркасами от ударов о препятствия.

- Мощная лебедка: Электрическая или гидравлическая лебедка с тяговым усилием, в 1.5-2 раза превышающим полную массу автомобиля, для самовытаскивания и помощи другой технике.

- Шины специального типа: Внедорожные шины с развитым грунтозацепом (типа "вездеход", "грязевые"), часто радиальной конструкции, рассчитанные на работу при пониженном давлении.

| Параметр | Типичные значения для лесопожарной техники | Назначение |

|---|---|---|

| Клиренс | ≥ 350-400 мм | Преодоление валежника, пней, камней |

| Колесная формула | 4x4, 6x6, 8x8 | Обеспечение тяги на всех осях в сложных условиях |

| Угол въезда | ≥ 30-35° | Преодоление крутых подъемов и препятствий спереди |

| Угол съезда | ≥ 25-30° | Преодоление крутых спусков и препятствий сзади |

| Давление в шинах (мин.) | 0.5-1.0 атм | Повышение проходимости по слабым грунтам |

Соблюдение этих требований позволяет лесопожарным автомобилям оперативно достигать очагов возгорания в труднодоступной местности, доставлять расчеты, воду и оборудование, что является ключевым фактором эффективной борьбы с лесными пожарами.

Системы освещения на аварийно-спасательных автомобилях

Системы освещения обеспечивают эффективную работу спасательных подразделений в условиях ограниченной видимости: ночью, в задымленных зонах, под завалами или при сложных погодных явлениях. Они создают необходимый световой поток для поиска пострадавших, точного выполнения аварийно-технических работ и безопасного перемещения личного состава.

Конструктивно системы включают стационарные и переносные приборы с автономным или бортовым питанием. Ключевые требования: высокая яркость, устойчивость к вибрациям, влагозащищенность (класс IP65 и выше), широкий угол рассеивания и возможность дистанционного управления. Источниками энергии служат генераторы автомобиля, аккумуляторы или комбинированные установки.

Типы осветительных систем и их характеристики

- Прожекторные мачты: Выдвижные телескопические конструкции высотой 4-12 м с поворотными прожекторами (угол вращения 360°). Мощность: 500-2000 Вт. Оснащаются светодиодными или галогенными лампами, освещают площадь до 10 000 м².

- Боковые световые панели: Интегрируются в кузов. Мощность 100-300 Вт. Обеспечивают равномерное освещение рабочей зоны вокруг автомобиля (ширина покрытия: 10-15 м).

- Переносные фары: Автономные приборы с аккумуляторами (время работы: 2-8 ч). Мощность 50-500 Вт, степень защиты IP67. Используются внутри разрушенных конструкций и труднодоступных местах.

- Аварийная сигнализация: Светодиодные маячки (синий/красный спектр) и стробоскопы. Угол обзора 360°, частота импульсов 1-4 Гц. Служат для обозначения позиции автомобиля и ограждения опасных участков.

| Параметр | Прожекторные мачты | Боковые панели | Переносные фары |

| Световой поток (люмен) | 20 000-50 000 | 5 000-15 000 | 1 000-10 000 |

| Дальность действия (метры) | 150-300 | 30-50 | 20-100 |

| Температурный диапазон (°C) | -40...+50 | -30...+60 | -20...+45 |

Расчёт необходимого запаса пенообразователя в автоцистернах

Основной задачей расчёта является определение минимального объёма пенообразователя (ПО), обеспечивающего эффективное тушение пожара в течение времени работы стволов. Исходными данными служат: требуемый расход раствора пенообразователя (л/с), концентрация ПО в растворе (%), нормативное время тушения (мин) и количество одновременно работающих генераторов пены или стволов.

Расчёт выполняется по формуле: Vпо = (Qр-ра × Кконц × t × n) / 600, где Vпо – объём ПО (л), Qр-ра – расход раствора на один ствол (л/с), Кконц – концентрация ПО (в долях единицы, например 0,06 для 6%), t – время работы (мин), n – число стволов. Коэффициент 600 используется для перевода единиц измерения.

Факторы, влияющие на запас

- Тип пенообразователя: воздушно-механическая пена (низкой, средней, высокой кратности) требует разной концентрации (1-6%).

- Класс пожара: для твёрдых материалов (А) и ЛВЖ/ГЖ (В) применяются разные нормы расхода и концентрации.

- Тактические условия: возможное развёртывание дополнительных стволов или необходимость резервирования.

| Параметр | Единица измерения | Типовое значение |

|---|---|---|

| Концентрация ПО для пены средней кратности | % | 3-6 |

| Нормативное время тушения ЛВЖ | мин | 10-15 |

| Расход раствора на ГПС-600 | л/с | 6,0 |

Пример расчёта для одного ГПС-600: При концентрации 5% (Кконц=0,05), времени работы 15 мин и расходе 6 л/с: Vпо = (6 × 0,05 × 15 × 1) / 600 = 0,075 м³ (75 л). Для двух стволов потребуется 150 л. Полученный результат увеличивают на 10-15% для создания неприкосновенного запаса.

Контроль фактического остатка ПО после каждого применения обязателен. Автоцистерны оснащаются мерными стеклами или датчиками уровня, а водители обязаны учитывать расход при составлении отчётной документации для оперативного восполнения ресурсов.

Характеристики компрессоров для пожарных воздушно-пенных установок

Ключевой характеристикой компрессоров является производительность по сжатому воздуху, измеряемая в литрах в минуту (л/мин) или кубических метрах в час (м³/ч). Она напрямую определяет количество пенообразователя, которое установка способна преобразовать в воздушно-механическую пену за единицу времени. Достаточная производительность гарантирует необходимую интенсивность подачи пены на очаг пожара.

Рабочее давление, развиваемое компрессором (обычно в диапазоне 0,6-1,0 МПа), обеспечивает преодоление гидравлического сопротивления трубопроводов, смесителей и пеногенераторов системы. Стабильность поддержания заданного давления критична для формирования пены требуемой кратности и однородной структуры. Надежность и бесперебойность работы компрессора в экстремальных условиях тушения являются обязательными требованиями.

Основные технические параметры и требования

При выборе и эксплуатации компрессоров для ВПУ учитывают следующие характеристики:

- Тип компрессора: Наиболее распространены безмасляные поршневые и винтовые компрессоры. Винтовые отличаются большей производительностью, плавностью хода и долговечностью, поршневые – проще в обслуживании.

- Привод: Компрессоры приводятся в действие либо от коробки отбора мощности (КОМ) пожарного автомобиля через механическую передачу, либо от автономного двигателя (бензинового/дизельного), либо электродвигателем (при наличии внешнего источника питания).

- Показатели воздушного потока:

- Номинальная производительность при заданном рабочем давлении.

- Максимальное выходное давление.

- Качество воздуха: Обязательное отсутствие масляных паров и примесей (обеспечивается безмаслянной конструкцией и фильтрами).

- Ресурс и надежность: Высокие требования к износостойкости материалов, стойкости к вибрациям, перепадам температур и работе в запыленной среде.

- Система управления и защиты: Автоматический контроль давления (регулировка/отключение), защита от перегрева, мониторинг основных параметров.

Сравнительные характеристики распространенных типов:

| Параметр | Винтовой компрессор | Поршневой компрессор |

|---|---|---|

| Производительность | Высокая и стабильная | Средняя, возможны пульсации |

| Уровень шума | Относительно низкий | Высокий |

| Вибрации | Низкие | Высокие |

| Ресурс | Высокий | Средний |

| Стоимость | Высокая | Ниже |

| Требования к обслуживанию | Специфичное (винтовая пара) | Проще |

Компрессоры должны соответствовать требованиям нормативных документов (ГОСТ, ТУ на пожарную технику), проходить обязательные испытания на надежность и безопасность в условиях, максимально приближенных к реальной эксплуатации на пожарах. Обязательна система воздушных фильтров для защиты механизмов компрессора от абразивных частиц и обеспечения чистоты подаваемого воздуха.

Проектирование шасси для автомобилей газодымозащитной службы

Разработка шасси для газодымозащитных автомобилей (ГДЗС) требует учета специфических эксплуатационных задач: транспортировка личного состава ГДЗС, доставка сложного оборудования (дымососы, вентиляторы, тепловизоры, средства связи) и обеспечение мобильности в условиях задымления, завалов или ограниченного пространства на месте ЧС. Базовое шасси должно обладать повышенной проходимостью, устойчивостью к агрессивным средам и надежностью для бесперебойной работы в экстремальных условиях.

Ключевым аспектом является адаптация стандартных коммерческих шасси или создание специализированных платформ. Проектировщики усиливают раму для установки дополнительного оборудования и надстроек, перерабатывают подвеску для сохранения устойчивости при статической работе дымососов, а также интегрируют системы электропитания и климат-контроля для защиты экипажа и аппаратуры. Уделяется внимание снижению центра тяжести для предотвращения опрокидывания на пересеченной местности.

Критерии проектирования и технические решения

Основные требования к шасси ГДЗС включают:

- Проходимость: Полный привод, высокий клиренс, блокировки дифференциалов, шины повышенной сцепляемости.

- Грузоподъемность: Расчет на массу оборудования (до 1.5-2 тонн) + экипаж (6-10 человек в СИЗОД).

- Энергообеспечение: Дополнительные генераторы (220/380 В), аккумуляторные батареи увеличенной емкости.

- Устойчивость: Аутригеры (выносные опоры), усиленные стабилизаторы поперечной устойчивости.

- Безопасность: Дисковая тормозная система с ABS, система курсовой устойчивости (ESP).

Технические характеристики типового шасси ГДЗС:

| Параметр | Значение/Описание |

| Тип шасси | 4x4 или 6x6, рамное, капотное/бескапотное |

| Мощность двигателя | ≥ 300 л.с. (турбодизель, экологический класс не ниже Euro-5) |

| Колесная формула | 4x4 (для АГДЗС среднего класса), 6x6 (для тяжелых комплексов) |

| Грузоподъемность | От 5 до 8 тонн (с учетом надстроек) |

| Дополнительные системы | Гидроконтур для привода навесного оборудования, предпусковой подогреватель |

Особое внимание уделяется компоновочным решениям: размещение дымососов в задней части требует перераспределения нагрузок, а монтаж лебедки и защитных элементов (кенгурин) на переднем бампере влияет на управляемость. Современные проекты активно используют гибридные силовые установки для работы оборудования в "тихом" режиме без запуска ДВС. Обязательным этапом являются испытания прототипа на полигонах, имитирующих реальные условия ЧС: преодоление рвов, движение по сыпучим грунтам, работа при температурах от -40°C до +45°C.

Насосно-рукавные автомобили: нормы укладки и транспортировки рукавов

Правильная укладка рукавов на насосно-рукавном автомобиле (НРА) является критически важным фактором для оперативного и безопасного развертывания при пожаре. Она обеспечивает быстрый доступ к необходимой длине рукавной линии, предотвращает запутывание, перегибы и механические повреждения во время транспортировки и подачи. Соблюдение норм гарантирует сохранность дорогостоящего оборудования и готовность расчета к немедленным действиям.

Нормы укладки и транспортировки строго регламентируются документами, такими как ГОСТ Р 53250-2009, техническими регламентами Таможенного союза (ТР ТС 032/2013), а также ведомственными правилами (например, Приказ МЧС России № 444). Эти нормы охватывают требования к размещению рукавов на отсеках автомобиля, способам их укладки (в скатку, гармошку, восьмеркой), фиксации и защите от внешних воздействий.

Основные нормы и требования

Общие принципы укладки:

- Доступность: Рукава должны быть уложены так, чтобы обеспечить быстрый последовательный съем нужного количества при развертывании магистральных или рабочих линий.

- Защита: Рукава должны быть защищены от истирания о конструкции автомобиля, от воздействия масел, топлива, высоких температур выхлопной системы и прямых солнечных лучей (особенно для резинотканевых).

- Фиксация: Все рукавные скатки или укладки должны быть надежно закреплены в отсеках с помощью специальных замков, ремней или сеток для исключения их перемещения или выпадения при движении.

- Равномерность нагрузки: Укладка должна обеспечивать равномерное распределение веса рукавов по конструкции автомобиля и не препятствовать доступу к другим отсекам или оборудованию.

Конкретные требования к транспортировке:

- Максимальная высота штабеля: При укладке рукавов в скатках друг на друга ("в колонну") высота штабеля не должна превышать 1,5 метра для исключения деформации нижних слоев.

- Запрет на перевозку людей: Отсеки с рукавами не могут использоваться для перевозки личного состава или посторонних грузов.

- Контроль состояния: Перед каждым выездом и после возвращения с пожара обязательно визуально проверяется надежность крепления рукавов и отсутствие их смещения.

- Учет типа рукава: Резинотканевые и напорно-всасывающие рукава укладываются отдельно от синтетических (полимерных) во избежание их взаимного негативного воздействия.

- Защита от загрязнений: Отсеки должны иметь крышки или брезентовые покрытия для защиты рукавов от пыли, грязи и осадков во время движения.

Типовые способы укладки и их применение:

| Способ укладки | Преимущества | Недостатки | Рекомендуемое применение |

|---|---|---|---|

| В скатку (одинарная или двойная) | Компактность, простота укладки/съема, минимальный риск перегибов при раскатке. | Требует больше времени для раскатки по сравнению с "гармошкой", может образовывать петли при подаче под напором. | Основной способ для магистральных и рабочих рукавов большого диаметра (Ø77мм, Ø89мм). |

| "Гармошка" (в плоскую укладку) | Максимально быстрая раскатка "рывком". | Занимает больше места в отсеке, выше риск перегибов и заломов при неаккуратной укладке. | Часто применяется для рабочих рукавов малого диаметра (Ø51мм) в специальных кассетах. |

| "Восьмерка" | Упрощает раскатку рукавов большой длины, снижает риск перекручивания. | Сложность укладки, требует больше места и специальных приспособлений (станков). | Используется для напорно-всасывающих рукавов или длинных магистралей на крупных НРА. |

Строгое соблюдение установленных норм укладки и транспортировки рукавов на НРА напрямую влияет на время развертывания сил и средств на месте пожара, сохранность материальной части и, в конечном счете, на эффективность действий по спасению людей и тушению.

Системы видеонаблюдения на штабных пожарных автомобилях

Данные системы обеспечивают непрерывный визуальный контроль за оперативной обстановкой непосредственно на месте пожара и вблизи штабного автомобиля. Они фиксируют ход работ, перемещение техники и личного состава, а также потенциально опасные зоны.

Видеопоток в режиме реального времени передается на мониторы внутри штабного автомобиля, позволяя руководителю тушения (РТП) принимать информированные решения. Записанные материалы используются для последующего анализа действий и разбора тактических операций.

Ключевые компоненты и характеристики

Типовая конфигурация включает:

- Наружные камеры: Поворотные термозащищенные устройства с ИК-подсветкой (разрешение 1080p/4K, угол обзора ≥120°, степень защиты IP68).

- Внутренние модули: Стационарные камеры для контроля работы операторов в салоне.

- Мониторы: ЖК-панели 15-19" с антибликовым покрытием, интегрированные в пульт управления.

- Накопители: SSD-диски ёмкостью ≥1 ТБ с циклической записью (хранение данных до 30 суток).

- Коммутатор: Защищенный Gigabit Ethernet-коммутатор с PoE-питанием камер.

Эксплуатационные параметры:

| Диапазон рабочих температур | -40°C до +70°C |

| Защита от помех | Экранирование кабельных линий, фильтрация ЭМП |

| Автономность | Резервное питание от АКБ автомобиля (≥4 часа) |

Дополнительные функции: Наложение телеметрических данных (GPS-координаты, время), интеграция с БПЛА через радиоканал, шифрование видеопотока при передаче на мобильный командный пункт.

Критерии выбора двигателя для городских и внедорожных моделей

Основополагающим требованием для всех пожарных автомобилей является гарантированная надежность силовой установки при экстремальных нагрузках во время тушения. Двигатель обязан обеспечивать стабильную работу насосов, лебедок, систем освещения и дополнительного оборудования независимо от внешних условий. При этом выбор между городскими и внедорожными моделями требует учета специфики эксплуатации.

Мощностные характеристики двигателя рассчитываются исходя из совокупной нагрузки всех систем спецавтомобиля с запасом 15-20%. Для городских моделей критична динамика разгона при движении в плотном потоке, тогда как внедорожникам необходим уверенный старт на сложном рельефе. Эксплуатационные расходы и ремонтопригодность напрямую влияют на экономическую эффективность службы.

Специфика требований по типам техники

- Городские модели:

- Соответствие экологическим стандартам (Евро-5/6)

- Оптимизация для частых остановок/стартов

- Низкий уровень шума в жилых зонах

- Компактные габариты для маневрирования

- Внедорожные модели:

- Пиковый крутящий момент на низких оборотах

- Пылезащищенные системы воздухозабора

- Усиленная система охлаждения

- Повышенный клиренс узлов силовой установки

| Критерий | Городские | Внедорожные |

|---|---|---|

| Предпочтительный тип | Турбодизель с EGR | Дизель с интеркулером |

| Мощность | 250-400 л.с. | 300-550 л.с. |

| Крутящий момент | ≥800 Нм | ≥1100 Нм |

| Защита | Вибрационная изоляция | Водонепроницаемый кожух |

Комплектация автоподъёмников гидравлическим аварийно-спасательным инструментом

Автоподъёмники комплектуются гидравлическим аварийно-спасательным инструментом (ГАСИ) для обеспечения оперативного проведения спасательных операций на высоте. Данное оборудование позволяет работать с деформированными металлоконструкциями транспортных средств, элементами зданий и другими препятствиями при эвакуации пострадавших. Комплект обеспечивает автономность работ без необходимости подъема дополнительного оборудования с земли.

ГАСИ работает от гидравлической системы автоподъёмника или переносных насосов, что гарантирует высокое усилие при компактных размерах. Инструмент отличается устойчивостью к экстремальным температурам, вибрациям и механическим повреждениям. Конструкция предусматривает быстрое подключение через унифицированные рукава высокого давления и безопасную эксплуатацию в ограниченном пространстве люльки.

Базовый состав комплекта

| Инструмент | Технические характеристики | Назначение |

|---|---|---|

| Гидравлические ножницы | Усилие реза: 30-80 т, Рабочее давление: 720 бар |

Резка стальных элементов (двери, стойки) |

| Гидравлический расширитель | Усилие раскрытия: 40-120 кН, Ход штоков: 500-700 мм |

Раздвигание конструкций, создание рабочих зон |

| Гидравлический домкрат | Грузоподъемность: 10-20 т, Ход штока: 400-600 мм |

Подъем тяжелых элементов, стабилизация завалов |

| Комбинированный инструмент (кусачки-расширитель) | Усилие реза: 45 т, Усилие раскрытия: 75 кН |

Многофункциональное применение без смены насадок |

| Гидравлический насос | Производительность: 3.6 л/мин, Давление: 700 бар |

Обеспечение работы инструмента (электрический/ручной) |

Общий вес комплекта не превышает 180-250 кг для сохранения грузоподъемности люльки. Инструмент размещается в крепежных ложементах с быстросъемными механизмами, обеспечивающими защиту от падения при подъеме. Обязательно наличие дублирующих гидроразъемов для одновременного подключения нескольких единиц оборудования.

Для эффективной работы комплект дополняется оснасткой: удлинителями рукояток, адаптерами для нестандартных соединений и набором проставок. Современные системы оснащаются светодиодной подсветкой рабочих зон и датчиками давления. Техническое обслуживание включает регулярную замену уплотнений и контроль состояния гидравлических жидкостей по регламенту производителя.

Нормы расхода топлива для спецавтомобилей разных категорий

Нормы расхода топлива для специальных пожарных автомобилей регламентируются отраслевыми стандартами и методическими указаниями МЧС России. Они дифференцируются по категориям техники с учетом эксплуатационных особенностей и устанавливаются в литрах на 100 км пробега базовой модели.

Дополнительно учитывается расход при работе стационарного оборудования: насосов, генераторов, гидравлических систем и систем освещения. Эти нормы фиксируются в литрах за час работы установленного на шасси спецоборудования.

Типовые нормативы для основных категорий

Базовые нормы корректируются коэффициентами:

- +15% для городов с населением >5 млн человек

- +10% при эксплуатации зимой (от -20°C)

- +5% для автомобилей старше 5 лет

| Категория ТС | Базовая норма (л/100км) | Доп. норма (л/час) |

|---|---|---|

| Автоцистерны (АЦ-40) | 33-38 | 5.5 (насос) |

| Автолестницы (АЛ-50) | 31-35 | 3.2 (гидросистема) |

| Аварийно-спасательные (АСА) | 28-32 | 2.8 (генератор) |

| Порошкового тушения (АП) | 37-42 | 6.0 (компрессор) |

Примечание: Фактический расход утверждается приказом по подразделению с указанием VIN-номеров техники. Для машин с дополнительным навесным оборудованием применяется повышающий коэффициент до 7%.

Расчет времени развертывания специальных пожарных автомобилей

Время развертывания определяется как интервал от прибытия к месту ЧС до полной готовности техники к выполнению задач. Этот показатель критичен для эффективного спасения людей, локализации возгораний или ликвидации опасных факторов. Оперативность напрямую влияет на масштаб ущерба и успех всей операции.

Расчет включает подготовку оборудования, перемещение к рабочей позиции, установку стабилизаторов, развертывание гидравлических систем, рукавных линий или генераторов пены. Точность вычислений обеспечивает корректное планирование сил и ресурсов при различных сценариях.

Факторы, влияющие на время развертывания

- Тип ЧС: пожары (строения, ЛЭП, ТГМ), ДТП, промышленные аварии, природные катастрофы

- Характеристики техники: масса, габариты, тип привода, сложность систем активации

- Условия работы: рельеф местности, погода, видимость, наличие препятствий

- Квалификация расчета: отработанность действий, слаженность экипажа

Основная формула расчета:

T = tподг + tперем + tакт

где: tподг – подготовка оборудования, tперем – перемещение к точке работы, tакт – активация систем.

| Тип автомобиля | Тип ЧС | Среднее время (мин) |

|---|---|---|

| АЛ-50 (автолестница) | Пожар на высоте (9 этаж) | 8-12 |

| АГ-20 (аэродромный) | Авиапроисшествие | 5-7 |

| АСА-20 (аварийно-спасательный) | Обрушение здания | 15-25 |

Для оптимизации применяют:

1. Тренажерную подготовку экипажей

2. Стандартизацию операций (например, по ГОСТ Р 53250-2009)

3. Моделирование сценариев в программных комплексах

4. Регламентные проверки скорости развертывания

Требования к электрооборудованию на автомобилях радиохимзащиты

Электрооборудование автомобилей радиохимической защиты должно обеспечивать бесперебойную работу в условиях воздействия агрессивных сред, радиации и взрывоопасных концентраций веществ. Основные требования включают повышенную герметизацию компонентов, коррозионную стойкость материалов и взрывозащищенное исполнение (искробезопасные цепи, защитные оболочки). Обязательно применение дублирующих систем питания для критически важных узлов.

Все электронные блоки обязаны соответствовать стандартам электромагнитной совместимости (ЭМС) для исключения помех спецаппаратуре. Кабельные трассы прокладываются в металлорукавах с уплотнениями, разъемы выполняются влагозащищенными. Система заземления обеспечивает защиту от статического электричества и электробезопасность персонала при работе в средствах индивидуальной защиты.

Ключевые технические аспекты

Обязательные характеристики электросистем:

- Степень защиты оболочек: не ниже IP65 для наружных узлов, IP54 для внутренних отсеков

- Температурный диапазон: от -40°C до +70°C с сохранением работоспособности

- Взрывозащита: маркировка Ex по ГОСТ Р 51330 (Ex d, Ex e, Ex i)

- Химстойкость: материалы корпусов и изоляции, устойчивые к кислотам, щелочам, растворителям

| Система | Требования к напряжению | Резервирование |

|---|---|---|

| Приборы радиационного контроля | 12/24 В ±10% | Автоматическое переключение на АКБ |

| Системы обеззараживания | 380 В ±5% | Двойные линии питания |

| Аварийное освещение | 12 В | Автономные аккумуляторы |

Конструктивные меры безопасности включают: автоматические выключатели утечки на землю, молниезащиту, дуговую защиту в распределительных щитах. Силовая проводка выполняется исключительно медными кабелями в двойной изоляции с термостойким покрытием. Для переносного оборудования используются низковольтные источники (до 36 В).

Особенности обслуживания системы ходовой части тяжёлой спецтехники

Регулярный контроль состояния ходовой части критичен из-за экстремальных нагрузок при эксплуатации: повышенная масса конструкции, резкие манёвры на бездорожье, длительная работа в стационарном режиме с включенными спецсистемами создают ускоренный износ узлов. Требуется усиленный мониторинг деформаций рам, целостности сварных швов и крепежных элементов, особенно в точках крепления навесного оборудования (лестниц, лафетных стволов, гидравлических опор).

Техническое обслуживание фокусируется на ключевых компонентах: рессорно-балансирных подвесках, усиленных мостах, массивных колёсах с внедорожным протектором, системах гидроусилителя руля и тормозах с пневматическим или комбинированным приводом. Обязательна проверка зазоров в шкворневых соединениях, состояния ступичных подшипников и карданов, диагностика герметичности пневмобаллонов (при их наличии).

Специфические требования к ТО

- Усиленные регламенты смазки: применение тугоплавких консистентных смазок для шарниров равных угловых скоростей (ШРУС) и шаровых опор с сокращёнными интервалами замены.

- Контроль геометрии мостов: использование лазерных стендов для выявления перекоса осей после преодоления препятствий или ударов.

- Диагностика пневмосистем: тестирование клапанов, ресиверов и магистралей тормозов и подрессоривания на герметичность под высоким давлением (до 10-12 бар).

| Узел | Параметр контроля | Инструмент/метод |

| Рессоры/пневмобаллоны | Прогиб/высота под нагрузкой | Замер штангенциркулем по контрольным точкам |

| Рулевые тяги | Люфт в шарнирах | Диагностический стенд + визуальный осмотр на подъёмнике |

| Колёсные диски | Деформация, трещины | Дефектоскопия, рихтовка на стапеле |

Особое внимание уделяется колёсным креплениям: гайки ступиц диаметром от М20 требуют протяжки динамометрическим ключом с усилием 400-700 Н·м после первых 100 км пробега после вмешательства и далее по регламенту. Обязательна замена деформированных или повреждённых шпилек.

- Чистка узлов от грязи и реагентов перед диагностикой.

- Визуальный осмотр на трещины, коррозию, потёки масла.

- Замер износа по контрольным точкам (например, толщина тормозных дисков).

- Компьютерная диагностика электронных систем стабилизации (при наличии).

Список источников

При подготовке материалов о специальных пожарных автомобилях использовались нормативно-технические документы, учебные пособия и отраслевые издания, регламентирующие требования к пожарной технике.

Особое внимание уделялось актуальным редакциям стандартов, технической документации производителей и научным публикациям, отражающим современные тенденции в разработке и эксплуатации спецавтомобилей.

- Федеральный закон № 123-ФЗ "Технический регламент о требованиях пожарной безопасности" (статьи о технических средствах пожаротушения)

- ГОСТ Р 53250-2009 "Техника пожарная. Основные пожарные автомобили. Общие технические требования. Методы испытаний"

- Учебник: Пожарная техника под редакцией М.Д. Безбородько (разделы о классификации спецавтомобилей)

- Ведомственные нормативы: Приказы МЧС России № 555 и № 999 (требования к оснащению пожарных машин)

- Каталоги технических характеристик производителей: ПО "Пожтехника", ЗИЛ, УралАЗ

- Научные статьи в журнале "Пожаровзрывобезопасность" (анализ эксплуатационных параметров аварийно-спасательных машин)

- Руководства по эксплуатации спецавтомобилей моделей АЦ-6.0-60, АЛ-50, АГ-20