Правильная промывка автомобильного радиатора

Статья обновлена: 28.02.2026

Радиатор двигателя – ключевой элемент системы охлаждения, напрямую влияющий на температурный режим работы силового агрегата.

Со временем внутри радиатора скапливаются отложения накипи, ржавчины и продуктов разложения охлаждающей жидкости, что существенно снижает эффективность теплообмена.

Забитые соты и каналы радиатора приводят к перегреву двигателя, повышенному расходу топлива и риску дорогостоящего ремонта.

Регулярная и профессиональная промывка радиатора – необходимая процедура для поддержания оптимальной работоспособности системы охлаждения и предотвращения критических поломок.

Подготовка автомобиля к промывке системы охлаждения

Обеспечьте полное остывание двигателя – работа с горячей охлаждающей жидкостью опасна ожогами. Откройте капот и установите автомобиль на ровную поверхность для корректного слива жидкости, при необходимости используйте противооткатные упоры.

Подготовьте ёмкость для слива отработанной жидкости объёмом не менее 5-7 литров. Наденьте защитные перчатки и очки, подготовьте ветошь для возможных подтёков. Убедитесь в наличии доступа к сливной пробке радиатора и расширительного бачка.

Порядок выполнения работ

- Отсоедините клеммы АКБ для исключения случайного запуска вентиляторов

- Снимите защиту двигателя (при наличии) для доступа к сливным отверстиям

- Ослабьте крышку расширительного бачка на остывшем двигателе для сброса давления

Критический этап: Найдите сливные клапаны – основной обычно расположен в нижнем бачке радиатора, дополнительный может быть на блоке цилиндров. Очистите область вокруг клапанов от грязи перед открытием.

| Элемент | Проверка перед промывкой |

|---|---|

| Патрубки | Целостность, отсутствие трещин и размягчений |

| Хомуты | Надёжность фиксации, коррозия |

| Термостат | Отсутствие заметных подтёков антифриза |

Демонтируйте декоративные накладки, мешающие доступу к горловине радиатора. Проверьте состояние резиновых уплотнителей на всех съёмных элементах – повреждённые подлежат замене до заливки свежего антифриза.

Слив старой охлаждающей жидкости: ключевые моменты

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры (менее 50°C) во избежание ожогов и избыточного давления в системе. Подготовьте ёмкость для слива объёмом не менее 5-7 литров, защитные перчатки и ветошь.

Найдите сливную пробку радиатора (обычно расположена в нижнем бачке) и сливной болт блока цилиндров (при наличии). Постелите под двигатель абсорбирующий материал для сбора возможных подтёков жидкости, содержащей токсичные химические соединения.

Технология слива

- Снимите крышку расширительного бачка для сброса давления

- Подставьте ёмкость под сливное отверстие радиатора

- Аккуратно открутите пробку радиатора, контролируя поток жидкости

- После остановки основного потока открутите сливной болт блока цилиндров (если предусмотрен конструкцией)

| Ошибка | Последствие |

| Слив на горячем двигателе | Ожоги, деформация патрубков |

| Игнорирование слива из блока | Остаток 20-30% загрязнённой жидкости |

Финишный этап: После полного стекания жидкости закрутите все сливные элементы. Проверьте состояние прокладок пробок – при повреждениях обязательна замена. Утилизируйте отработку через специализированные пункты приёма.

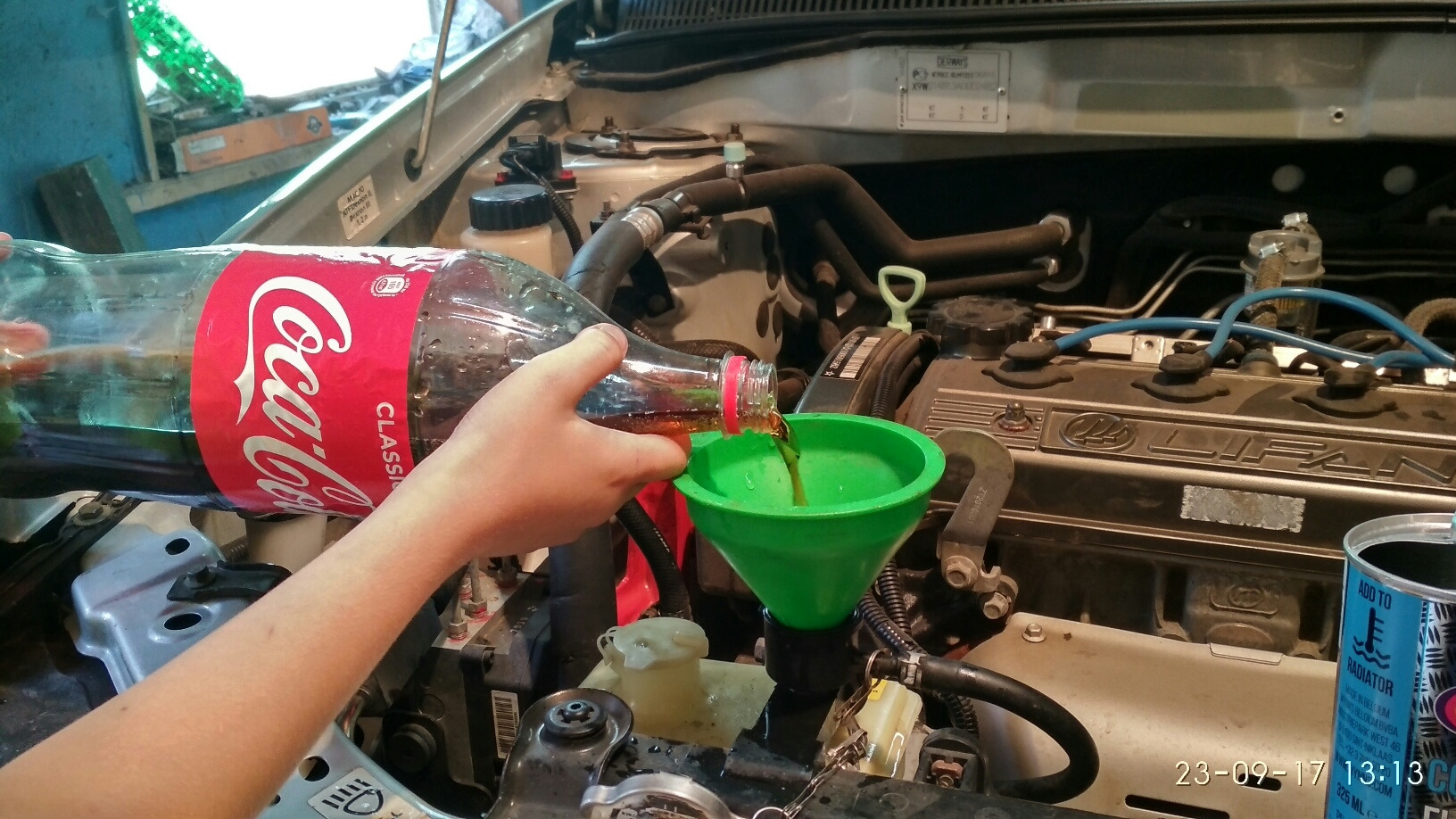

Выбор промывочного состава: химия против народных средств

При подборе средства для очистки радиатора автовладельцы сталкиваются с дилеммой: использовать профессиональные химические составы или проверенные временем "народные" методы. Оба подхода имеют принципиальные отличия в механизме воздействия на отложения, безопасности для системы и итоговой эффективности.

Химические промывки разрабатываются специально для растворения конкретных типов загрязнений (накипи, продуктов коррозии, органических отложений), тогда как народные средства часто действуют по принципу агрессивного механического или кислотного разрушения. Критически важно учитывать материал радиатора и состояние охлаждающей системы перед процедурой.

Сравнительные характеристики

| Критерий | Промышленная автохимия | Народные средства |

|---|---|---|

| Эффективность | Целенаправленно растворяет отложения без механического воздействия | Результат непредсказуем, зависит от типа загрязнений |

| Безопасность | Содержит ингибиторы коррозии и pH-буферы | Высокий риск повреждения алюминиевых/медных деталей |

| Типичные составы | Щелочные/кислотные композиции с ПАВ | Уксус, лимонная кислота, сода, кока-кола |

| Время обработки | 30-60 минут (согласно инструкции) | Часто требует многочасовой/многосуточной выдержки |

Главные риски народных методик:

- Агрессивные кислоты (уксусная, лимонная) разъедают алюминиевые трубки и паяные швы

- Абразивные взвеси (сода) оставляют царапины, способствующие коррозии

- Остатки сахара в газированных напитках забивают тонкие каналы

Профессиональные составы предпочтительны для:

- Современных радиаторов из алюминиевых сплавов

- Систем с неизвестной историей обслуживания

- Удаления сложных многокомпонентных отложений

Техника безопасности при работе с агрессивными реагентами

При работе с химическими очистителями для радиаторов категорически запрещено пренебрегать средствами индивидуальной защиты. Кислотные или щелочные составы способны вызвать тяжелые ожоги кожи, поражение слизистых оболочек и дыхательных путей при контакте или испарении.

Все операции с реагентами выполняются исключительно в хорошо вентилируемых помещениях или на открытом воздухе. Обязателен контроль концентрации растворов согласно инструкции производителя – превышение дозировки провоцирует коррозию металлических элементов системы охлаждения и образование токсичных газов.

Ключевые требования

- Защитная экипировка: кислотно-щелочестойкие перчатки, очки-маска, респиратор с фильтром от паров химикатов, фартук из полимерных материалов.

- Обращение с растворами:

- Переливать реагенты только в химически стойкой таре

- Исключить контакт с алюминиевыми деталями при использовании кислотных составов

- Немедленная нейтрализация проливов содой или специализированными абсорбентами

- Хранение и утилизация:

- Содержать реагенты в оригинальной герметичной таре вдали от УФ-излучения

- Отработанные растворы сливать в отдельные емкости с маркировкой

- Утилизировать через сертифицированные пункты приема опасных отходов

При случайном попадании состава на кожу – немедленно промыть пораженный участок проточной водой не менее 15 минут. В случае вдыхания паров: вывести пострадавшего на свежий воздух, при признаках отравления (тошнота, головокружение) – срочно обратиться за медицинской помощью.

Демонтаж термостата для качественной циркуляции

Извлечение термостата перед промывкой радиатора критически важно для обеспечения свободного прохода жидкости через всю систему охлаждения. Когда термостат закрыт в холодном состоянии, он блокирует основной контур циркуляции, направляя антифриз по малому кругу (минуя радиатор). Это препятствует полноценному контакту моющего раствора с поверхностями теплообменника.

Без демонтажа термостата химический состав не сможет эффективно растворить отложения в сотах радиатора и рубашке двигателя. Оставшийся на месте термостат создаст гидравлическое сопротивление, ограничив поток промывочной жидкости и снизив эффективность удаления загрязнений из критических зон системы.

Порядок выполнения работ

Для корректного демонтажа выполните следующие шаги:

- Обеспечьте остывание двигателя до температуры 40-50°C во избежание ожогов и деформации деталей.

- Слейте охлаждающую жидкость через сливные пробки радиатора и блока цилиндров в подготовленную емкость.

- Определите местоположение термостата – обычно он установлен в корпусе на выходе охлаждающей жидкости из двигателя.

- Отсоедините верхний патрубок радиатора и снимите крепежные болты/гайки корпуса термостата.

- Аккуратно извлеките термостат вместе с уплотнительной прокладкой, избегая повреждения посадочной поверхности.

Важные замечания:

- Проверьте состояние демонтированного термостата – коррозия или заклинивание клапана указывают на необходимость замены.

- Установите заглушку на место термостата или временно соедините патрубки для предотвращения утечек при промывке.

- После завершения очистки обязательно установите новый термостат с чистой прокладкой перед заливкой свежего антифриза.

Заполнение системы промывочным раствором: пошаговый алгоритм

Перед началом работ убедитесь в наличии всех необходимых компонентов: промывочной жидкости, дистиллированной воды, защитных перчаток и очков, а также ёмкости для слива отработанного раствора. Проверьте целостность шлангов и надёжность соединений во избежание протечек при циркуляции состава.

Убедитесь, что двигатель остыл до безопасной температуры (менее 50°C). Снимите крышку расширительного бачка и откройте кран печки в салоне для обеспечения полноценной циркуляции раствора по всем контурам системы охлаждения.

Порядок заполнения системы

- Слив старого антифриза

Разместите сливную ёмкость под радиатором и блоком двигателя. Откройте краники слива на радиаторе и блоке цилиндров. Полностью слейте охлаждающую жидкость. - Первичная промывка водой

Закройте сливные краны. Залейте дистиллированную воду через расширительный бачок до отметки «MAX». Запустите двигатель на 10-15 минут. Повторите слив до появления чистой воды. - Подготовка раствора

Разведите концентрат промывки с дистиллированной водой в пропорциях, указанных производителем. Для кислотосодержащих составов типичное соотношение – 1:10. - Заливка раствора

- Медленно заливайте смесь через горловину расширительного бачка

- Контролируйте уровень по рискам MIN/MAX

- При необходимости удалите воздушные пробки путём сжатия патрубков

- Активация циркуляции

Запустите мотор на 20-40 минут (точное время указано в инструкции к промывке). Поддерживайте обороты 1500-2000 об/мин для усиления эффекта.

Важно: Не превышайте рекомендованное время работы с промывкой – агрессивные компоненты могут повредить резиновые уплотнения. После процедуры обязательно выполните 2-3 цикла промывки дистиллированной водой перед заливкой свежего антифриза.

Прогрев двигателя до рабочей температуры с промывкой

Прогрев двигателя до рабочей температуры перед промывкой радиатора критически важен для эффективного растворения отложений. При нагреве термостат открывается, обеспечивая циркуляцию антифриза через весь контур системы охлаждения, включая радиатор и рубашку двигателя.

Химические компоненты промывочного состава активизируются именно в горячей среде (85–95°C), что ускоряет разрушение накипи, ржавчины и органических загрязнений. Холодная промывка не обеспечит полного проникновения реагентов в забитые соты радиатора и каналы блока цилиндров.

Правильная последовательность прогрева с промывкой

- Залейте промывочный раствор вместо старого антифриза согласно инструкции производителя.

- Запустите двигатель и дайте ему поработать на холостом ходу 10–15 минут.

- Контролируйте температуру по датчику до достижения рабочего диапазона (обычно 90°C).

- Поддерживайте прогрев 20–40 минут для химической реакции – время зависит от степени загрязнения.

- Добавьте обороты (2000–2500 об/мин) на 2–3 минуты для усиления циркуляции жидкости.

| Параметр | Оптимальное значение | Риск нарушения |

|---|---|---|

| Температура двигателя | 90±5°C | Неполное растворение отложений |

| Время выдержки | 25–35 минут | Остаточные загрязнения в каналах |

| Обороты двигателя | Холостой ход + кратковременный подъем | Локальный перегрев без циркуляции |

После процедуры немедленно слейте горячий раствор – при остывании отделенные загрязнения выпадают в осадок и забивают каналы. Обязательно выполните 2–3 цикла промывки дистиллированной водой до полного удаления остатков химии. Прогрев с промывочной жидкостью разрушает до 90% отложений в радиаторе, но требует строгого соблюдения температурного режима.

Контроль времени выдержки химического состава

Строгое соблюдение времени контакта реагента с отложениями – критический параметр, определяющий эффективность растворения накипи и предотвращающий повреждение материалов радиатора. Превышение рекомендованного интервала провоцирует коррозию алюминиевых или медных элементов, тогда как сокращение периода не обеспечивает полного разрушения отложений.

Производители химических составов указывают точный диапазон выдержки, основанный на лабораторных испытаниях концентрации, температуры раствора и типа загрязнений. Игнорирование этих данных снижает качество промывки, оставляя твердые фракции в сотах, что ухудшает теплообмен и увеличивает нагрузку на систему охлаждения.

Факторы точного контроля

Ключевые аспекты для соблюдения временного интервала:

- Тип загрязнения (известковые отложения, масляные пленки, коррозия) – определяет скорость реакции;

- Концентрация раствора – более агрессивные составы требуют сокращения периода обработки;

- Температура жидкости – нагрев до 50-60°C ускоряет химические процессы.

Используйте таймер или хронометр с момента заливки состава в систему. Визуальный контроль через смотровые окна или демонтированные заглушки помогает оценить прогресс, но не заменяет точного отсчета времени.

| Материал радиатора | Максимальное время выдержки (мин) | Риски при превышении |

|---|---|---|

| Алюминий | 15-20 | Растворение припоев, точечная коррозия |

| Медь/Латунь | 25-30 | Окисление трубок, снижение толщины стенок |

После завершения процедуры немедленно приступайте к многоэтапной промывке водой для удаления остатков реагента. Проверьте нейтральность сливаемой жидкости лакмусовой бумагой перед установкой радиатора.

Механическая прочистка патрубков компрессором

Сжатый воздух от компрессора подается через пистолет с тонкой металлической насадкой, которая последовательно вводится в каждое отверстие сердцевины радиатора. Высокая скорость воздушной струи механически выбивает уплотнившиеся слои пыли, насекомых и мелкий мусор, недоступные для химических растворов. Этот метод особенно эффективен для радиаторов со сложной геометрией сот и многорядных конструкций.

Давление воздуха регулируется в диапазоне 4-8 бар для предотвращения деформации тонких пластин охладителя. Обязательно выполняется продувка в направлении, обратном стандартному потоку воздуха при эксплуатации авто – от моторного отсека к передней части. Это соответствует естественному пути загрязнения и повышает эффективность очистки.

Технологические требования к процессу

Критичные параметры выполнения работ:

- Использование осевого компрессора с ресивером (минимальная производительность 200 л/мин)

- Обязательная установка влагоотделителя на воздушной магистрали

- Применение конических насадок из латуни длиной 15-20 см (диаметр на 30% меньше сечения сот)

Последовательность операций:

- Демонтаж радиатора с фиксацией точек крепления

- Предварительная визуальная диагностика степени загрязнения

- Продувка с расстояния 5 см без насадки (грубая очистка)

- Локальная обработка сот насадкой с фиксацией 3-5 сек на канал

- Контроль просвета каналов пучком света

| Тип загрязнения | Эффективность удаления | Рекомендуемое давление |

| Пух/листва | 100% | 4-5 бар |

| Пыль/песок | 95% | 6 бар |

| Замасленная пыль | 60-70% | 8 бар + предварительная химобработка |

По завершении процедуры выполняется тест на герметичность водой под давлением. Внутренние полости радиатора защищаются от попадания выдутого мусора заглушками на время проведения работ. Метод не применяется для радиаторов с алюминиевыми трубками тоньше 0.3 мм из-за риска образования "хлопунов".

Промывка радиатора в обратном направлении

Обратная промывка подразумевает подачу очищающего раствора против стандартного направления циркуляции охлаждающей жидкости. Этот метод создаёт турбулентный поток, эффективно разрушающий устойчивые отложения на внутренних стенках трубок и пластин радиатора. Физическое изменение вектора давления способствует вымыванию застрявших частиц ржавчины, накипи и органических загрязнений из труднодоступных зон.

Технология требует демонтажа радиатора и подключения к нему промывочного аппарата или компрессора через патрубок нижнего бачка. Направление потока регулируется специальными переходниками, перенаправляющими жидкость снизу вверх. Для процедуры применяются водно-воздушные смеси под контролируемым давлением или химические реагенты, растворяющие масляно-топливные отложения.

Ключевые этапы и особенности

Последовательность выполнения:

- Полный слив охлаждающей жидкости и демонтаж радиатора с последующей механической очисткой сот от внешних загрязнений

- Подключение промывочного оборудования к нижнему патрубку с герметизацией соединений

- Подача реверсивного потока жидкости под давлением 2-3 атм с циклами по 5-7 минут

- Контроль чистоты выходной воды до отсутствия примесей

- Промывка дистиллированной водой для нейтрализации химических средств

Критические требования:

- Запрещено использовать давление свыше 4 атм – риск деформации пластиковых элементов

- Обязательная проверка целостности сердцевины до/после процедуры

- Применение реагентов только с антикоррозийными присадками

| Фактор | Прямая промывка | Обратная промывка |

|---|---|---|

| Эффективность против застарелых отложений | Низкая | Высокая |

| Риск закупорки трубок | Повышенный | Минимальный |

| Вероятность повреждения сот | Средняя | Контролируемая |

Регулярное применение обратной промывки 1 раз в 2 года предотвращает локальные перегревы двигателя и восстанавливает номинальную теплоотдачу. Технология особенно результативна для радиаторов с горизонтальным расположением трубок, где гравитационный осадок активно накапливается в нижних секциях.

Слив отработанного промывочного раствора: особенности

Процесс слива требует особой внимательности из-за агрессивного химического состава отработанной жидкости. Необходимо обеспечить полный дренаж системы, избегая остатков раствора в нижних патрубках или карманах радиатора, которые могут вызвать коррозию или снизить эффективность последующей промывки водой.

Обязательно используйте герметичные емкости для сбора отработки, исключая контакт с грунтом, водоемами или канализацией. Большинство промывочных составов содержат токсичные кислоты, щелочи и частицы загрязнений, требующие специализированной утилизации в соответствии с экологическими нормами.

Ключевые этапы и меры предосторожности

При выполнении работ:

- Защитное оборудование: Резиновые перчатки, очки и фартук обязательны для предотвращения ожогов кожи и слизистых.

- Температурный контроль: Дождитесь остывания двигателя до 40-50°C. Слив горячего раствора увеличивает риск испарений и деформации пластиковых элементов.

- Контроль остатков: После первичного слива приподнимите автомобиль домкратом или загоните на эстакаду для стекания остатков из нижних точек контура.

Важно: Для систем с нижним расположением термостата временно демонтируйте его, чтобы открыть путь жидкости. В противном случае до 15% раствора останется в блоке цилиндров.

| Тип промывки | Рекомендуемая емкость для слива | Особенности нейтрализации |

|---|---|---|

| Кислотная | Пластиковые канистры (химстойкие) | Добавление соды перед утилизацией |

| Щелочная | Стеклянные/металлические баки | Разбавление уксусной кислотой |

Финишный этап – многократная промывка дистиллированной водой до нейтрального pH сливаемой жидкости. Проверка осуществляется лакмусовой бумагой: показатели должны соответствовать чистой воде (pH 6.5-7.5). Только после этого заливается новый антифриз.

Повторная промывка дистиллированной водой: схемы циркуляции

После удаления химического очистителя из системы жизненно важно устранить все его остатки. Повторная промывка дистиллированной водой выполняет эту задачу, предотвращая коррозию и нейтрализуя потенциально агрессивные компоненты промывочного состава.

Эффективность финальной промывки напрямую зависит от выбранной схемы циркуляции жидкости. Необходимо обеспечить полный охват всех контуров системы охлаждения, включая блок двигателя, отопитель салона и магистрали.

Основные схемы циркуляции для промывки

Оптимальный метод циркуляции зависит от конструкции системы и доступного оборудования:

- Замкнутый контур через двигатель: Дистиллированная вода заливается в расширительный бачок, система запускается на 10-15 минут (до открытия термостата). Цикл повторяется 2-3 раза с заменой воды.

- Прямая подача под давлением: Используется промывочная станция, подключаемая вместо патрубков радиатора. Вода подается под контролируемым давлением, обеспечивая принудительное движение потока через все узлы.

- Обратная промывка: Направление потока меняется на противоположное штатному для вымывания отложений из труднодоступных зон (особенно актуально для радиаторов с горизонтальными коллекторами).

| Схема | Необходимое оборудование | Время обработки | Эффективность |

|---|---|---|---|

| Замкнутый контур | Штатная помпа, ключ зажигания | 30-45 минут (с заменой воды) | Средняя (зависит от термостата) |

| Прямая подача | Промывочная станция, компрессор | 15-20 минут | Высокая |

| Обратная промывка | Станция с реверсом потока | 20-25 минут | Максимальная для радиаторов |

Критерии завершения процесса: Вода на выходе должна стать абсолютно прозрачной. При наличии осадка или изменения цвета – повторите цикл. Обязательно контролируйте температуру двигателя во избежание перегрева при работе помпы.

Важно: После финальной промывки полностью слейте воду через все дренажные пробки (блок цилиндров, радиатор, патрубки печки) перед заливкой антифриза. Остаточная вода снижает концентрацию и свойства охлаждающей жидкости.

Диагностика остаточных отложений с помощью эндоскопа

После механической или химической промывки радиатора критически важно проверить отсутствие остаточных отложений. Визуальный осмотр стандартными методами не позволяет оценить состояние внутренних каналов, особенно в зонах с сложной геометрией. Эндоскоп с гибким зондом и миниатюрной камерой решает эту проблему, обеспечивая детальный доступ к скрытым полостям.

Процедура диагностики включает последовательное введение зонда во входные и выходные патрубки радиатора, а также в дренажные отверстия. Камера передает изображение на экран, фиксируя состояние трубок, пластин и паяных швов. Особое внимание уделяется участкам с резкими изгибами и местам соединения с бачками, где чаще всего скапливаются отложения.

Критерии оценки чистоты

- Металлический блеск поверхности: Чистые алюминиевые или медные трубки должны равномерно отражать свет.

- Отсутствие гранулированных наслоений: Коричневые, зеленые или белые отложения указывают на остатки накипи или коррозии.

- Целостность пайки: Трещины в местах соединения трубок с коллекторами требуют ремонта.

| Тип отложений | Визуальные признаки | Рекомендуемые действия |

|---|---|---|

| Оксидные пленки | Матовые пятна, потеря блеска | Повторная химическая промывка |

| Органические отложения | Липкие коричневые скопления | Применение щелочного раствора |

| Коррозийные очаги | Локальные потемнения, шероховатости | Оценка глубины поражения металла |

При обнаружении отложений эндоскопия позволяет точно определить их состав и локализацию, что исключает необоснованную повторную разборку системы. Фиксация видео или фото обеспечивает документирование результата для сравнения с состоянием после следующей очистки. Важно: диагностику проводят только на холодном и осушенном радиаторе во избежание повреждения оборудования.

Чистка внешних сот радиатора от пуха и грязи

Сильное загрязнение наружных сот радиатора пухом, тополиным семенем или дорожной грязью критично снижает эффективность охлаждения двигателя и кондиционера. Забитые ячейки препятствуют нормальному прохождению воздушного потока через теплообменник, что ведет к перегреву мотора, повышенному расходу топлива и нагрузке на вентилятор.

Механическая очистка требует осторожности – мягкие соты легко деформируются при неаккуратном воздействии. Категорически запрещено использовать металлические щетки, ножи или мойку высокого давления с близкого расстояния. Это гарантированно повредит тонкие пластины теплообменника и потребует дорогостоящего ремонта.

Правильная технология очистки

Для безопасного удаления загрязнений используйте специализированные средства и инструменты:

- Пневматический "пылесос" для радиаторов – выдувает мусор сжатым воздухом под контролируемым давлением через узкую насадку. Направление струи – строго перпендикулярно плоскости сот, чтобы избежать деформации пластин.

- Мягкие нейлоновые щетки – применяются при сильных загрязнениях. Движения – только вдоль сот (вертикальные для вертикального типа радиатора), без поперечного усилия.

- Автомобильный очиститель радиатора – аэрозольный состав, растворяющий органические отложения. После нанесения и выдержки (по инструкции) смывается минимальным напором воды или продувкой.

Порядок действий:

- Демонтируйте защитные решетки и декоративные накладки.

- Тщательно пропылесосьте поверхность радиатора для удаления рыхлого мусора.

- Обработайте соты очистителем или аккуратно пройдитесь щеткой (при необходимости).

- Удалите остатки грязи продувкой сжатым воздухом или слабой струей воды.

- Проверьте целостность пластин визуально и при помощи фонарика.

Критерии эффективной очистки:

| Параметр | Признак качества |

|---|---|

| Просвет сот | Отсутствие видимых засоров по всей площади радиатора |

| Геометрия пластин | Ровные ряды без вмятин и перекосов |

| Температурный режим | Стабильная работа двигателя без перегрева |

Проверка работоспособности помпы после промывки

После завершения промывки радиатора критически важно убедиться в корректной работе водяного насоса (помпы). Недостаточная производительность или нарушение герметичности приведут к перегреву двигателя даже при чистой системе охлаждения.

Основные этапы проверки включают визуальный осмотр на предмет подтеканий и оценку функциональных характеристик помпы в разных режимах работы силового агрегата. Особое внимание уделяется отсутствию посторонних шумов и стабильности давления в системе.

Ключевые действия для диагностики

Выполните следующие шаги для комплексной оценки:

- Контроль герметичности:

- Запустите двигатель на 5-10 минут, прогревая до рабочей температуры

- Осмотрите место установки помпы и дренажное отверстие (сапун) на наличие следов тосола

- Проверьте состояние уплотнительной прокладки и прижимных болтов

- Анализ производительности:

- При прогретом двигателе резко увеличьте обороты до 3000-4000 об/мин

- Проконтролируйте скорость снижения температуры на приборной панели

- Убедитесь в интенсивном потоке ОЖ через расширительный бачок

- Акустический тест:

- Прослушайте помпу на холостом ходу с помощью механического стетоскопа

- Отсутствие дребезжащих, скрежещущих или воющих звуков свидетельствует о нормальном состоянии подшипников

Таблица: Характерные признаки неисправности помпы

| Симптом | Возможная причина | Метод проверки |

| Постоянное падение уровня ОЖ | Износ сальника, трещина корпуса | Осмотр на работающем двигателе |

| Пульсация патрубков при разгоне | Лопнувшие лопасти крыльчатки | Анализ давления в системе |

| Рост температуры на высоких оборотах | Кавитация, завоздушивание | Тест производительности |

После запуска двигателя дайте ему поработать под нагрузкой 15-20 минут, отслеживая динамику прогрева. Резкие скачки температуры или медленное достижение рабочих показателей указывают на необходимость повторной диагностики насоса. Обязательно проверьте равномерность нагрева радиатора и отсутствие холодных зон на его поверхности.

Установка нового термостата и герметизация соединений

Перед монтажом термостата тщательно очистите посадочную поверхность на блоке двигателя и корпусе термостата от остатков старой прокладки и загрязнений металлической щеткой или скребком. Убедитесь, что новый термостат соответствует параметрам двигателя (температура открытия) и правильно ориентирован – стрелка на корпусе должна указывать направление потока охлаждающей жидкости к радиатору.

Нанесите тонкий равномерный слой термостойкого герметика (например, на основе силикона) только на одну сторону новой прокладки, избегая излишков, которые могут попасть в систему охлаждения. Установите термостат в корпус, затяните крепежные болты крест-накрест с моментом, указанным производителем, чтобы исключить перекос и деформацию.

Герметизация критических соединений

При сборке патрубков и штуцеров выполните следующие действия:

- Обрежьте концы патрубков для получения ровного упора, зачистите внутренние поверхности от налета.

- Обработайте посадочные места штуцеров антикоррозийной смазкой или мыльным раствором для легкой посадки.

- Наденьте новые хомуты до соединения патрубков, сдвинув их от зоны стыка.

Используйте двухкомпонентные герметики для резьбовых соединений (фланцев датчиков, сливных пробок), нанося состав на первые 2-3 витка резьбы. Для металлических стыков применяйте анаэробные составы, для пластиковых – силиконовые герметики с маркировкой ATD (Automotive Temperature Dry).

| Тип соединения | Рекомендуемый герметик | Время полимеризации |

| Фланцы термостата/помпы | Прокладка + тонкий слой RTV | 30 минут |

| Резьбовые фитинги | Loctite 577/574 | 15 минут |

| Патрубки (резина-металл) | Силиконовая смазка | Немедленно |

После сборки запустите двигатель и прогрейте до рабочей температуры, контролируя соединения на предмет подтеканий. Повторно затяните хомуты через 200-300 км пробега, так как резина патрубков дает усадку под воздействием температуры и давления.

Заливка свежей охлаждающей жидкости: выбор концентрата

Выбор концентрата охлаждающей жидкости (ОЖ) определяет эффективность защиты системы от коррозии, перегрева и замерзания. Основным критерием является соответствие спецификациям производителя двигателя, указанным в сервисной книжке. Игнорирование требований к химическому составу (G11, G12, G12++, G13 или другим) ведет к повреждению уплотнений, алюминиевых деталей и снижению теплоотдачи.

Концентрат всегда разбавляется дистиллированной водой в пропорциях, рекомендованных для климатической зоны. Использование водопроводной воды недопустимо из-за минеральных солей, образующих накипь в каналах радиатора и рубашке охлаждения. Типичные соотношения: 1:1 для умеренного климата (-35°C), 2:1 (концентрат/вода) для экстремальных морозов (-60°C), 1:2 для жарких регионов с акцентом на антикоррозийные свойства.

Ключевые аспекты при покупке концентрата

Соответствие допускам: Требования автопроизводителей (VW TL 774, BMW GS 94000, MB 325.0 и т.д.) указываются на этикетке. Несоответствие вызывает химическую несовместимость с остатками старой ОЖ или материалом патрубков.

Тип основы:

- Карбоксилатные (OAT, G12+, G13): Длительный срок службы (до 5 лет), точечное воздействие на очаги коррозии. Не смешиваются с силикатными составами.

- Гибридные (HOAT, G11, G12): Содержат силикаты и органические ингибиторы. Совместимы с большинством систем, но требуют замены чаще (2-3 года).

Дополнительные свойства:

- Антикавитационная защита помпы

- Стабилизаторы для предотвращения вспенивания

- Флуоресцентные добавки для обнаружения утечек УФ-лампой

| Параметр | Оптимальное значение | Риск при нарушении |

|---|---|---|

| Щелочное число (pH) | 7.5–11.0 | Коррозия алюминия или кислое разложение присадок |

| Температура кипения | >130°C (в системе под давлением) | Парообразование, воздушные пробки, перегрев |

Проверка качества: Свежий концентрат должен быть однородным без расслоения или осадка. Зеленый, красный, синий или оранжевый цвет – маркер типа присадок, но не главный показатель. Обязательно наличие маркировки о соответствии ГОСТ 28084-89 или международным стандартам ASTM D3306, JIS K2234.

Удаление воздушных пробок из системы охлаждения

Воздушные пробки нарушают циркуляцию охлаждающей жидкости, вызывая локальный перегрев двигателя и некорректную работу печки салона. Образование воздушных карманов часто происходит после замены антифриза, ремонта компонентов системы или при разгерметизации патрубков.

Для устранения проблемы необходимо обеспечить полное удаление воздуха через штатные или дополнительные точки прокачки. Ключевым признаком наличия пробки служит разница температур верхнего и нижнего патрубков радиатора при прогретом двигателе.

Способы удаления воздуха

Основные методы прокачки системы:

- Через расширительный бачок

- Заглушить двигатель после прогрева до рабочей температуры

- Открыть крышку бачка на 10-15 минут, периодически нажимая на патрубки

- Запустить мотор и повторить процедуру 2-3 раза

- С использованием специальных клапанов

- Найти штуцеры для прокачки на термостате/радиаторе/трубках

- Открутить клапан на 1-2 оборота при работающем двигателе

- Дождаться выхода пузырей и появления струи антифриза

- Принудительная прокачка

- Применить вакуумный насос через адаптер на расширительном бачке

- Использовать компрессор с ресивером (давление не выше 0.5 атм)

Контрольные процедуры после удаления пробок:

| Проверка уровня антифриза | Через 24 часа и после первого прогрева |

| Мониторинг температуры двигателя | При городском цикле и нагрузках |

| Осмотр соединений | Отсутствие подтеков на патрубках и штуцерах |

Важно: Работы выполняются на остывшем двигателе во избежание ожогов. При частом образовании пробок необходима диагностика герметичности системы и проверка крышки расширительного бачка.

Контроль уровня тосола и проверка на течи

Регулярно проверяйте уровень охлаждающей жидкости в расширительном бачке при холодном двигателе. Убедитесь, что уровень находится между метками "MIN" и "MAX". Резкое снижение объема тосола между проверками указывает на возможную утечку или внутренние проблемы двигателя.

Визуально осмотрите все соединения патрубков, шлангов, места крепления хомутов и корпус радиатора на наличие подтеков. Особое внимание уделите стыкам пластиковых деталей и зонам вокруг помпы. Используйте фонарь для обнаружения даже мелких капель на поверхностях.

Методы выявления скрытых дефектов

При подозрении на скрытую течь выполните следующие действия:

- Проверка под давлением: Используйте ручной насос для создания давления в системе (1,0-1,5 бар). Фиксируйте манометром 15-20 минут – падение давления свидетельствует о разгерметизации.

- Тест на остаточные газы: Специальными индикаторными полосками проверьте наличие выхлопных газов в тосоле – их присутствие указывает на пробитую прокладку ГБЦ.

| Признак проблемы | Вероятная причина |

|---|---|

| Маслянистые пятна в расширительном бачке | Трещины в масляном теплообменнике |

| Белый налет на стыках патрубков | Микротрещины в пластиковых элементах |

| Сладковатый запах в салоне | Течь радиатора отопителя |

Важно: Все работы проводите только на остывшем двигателе! Добавляйте исключительно рекомендованный производителем тип тосола – смешивание разных составов вызывает образование осадка и коррозию.

Первый запуск двигателя: температурный мониторинг

Первый запуск после промывки радиатора требует особого контроля температуры для выявления возможных проблем: остаточных воздушных пробок, негерметичности соединений или недостаточной циркуляции охлаждающей жидкости. Нагрев должен происходить плавно и предсказуемо в соответствии с заводскими характеристиками двигателя.

Обязательно проверьте уровень ОЖ в расширительном бачке перед запуском и подготовьте диагностическое оборудование: штатный бортовой компьютер недостаточен, используйте OBD-сканер с функцией мониторинга температуры в реальном времени или инфракрасный пирометр для снятия показаний с патрубков и корпуса термостата.

Ключевые этапы контроля

Придерживайтесь следующего алгоритма действий:

- Прогрев на холостых оборотах

- Доведите температуру до срабатывания термостата (обычно 85-95°C)

- Контролируйте равномерность нагрева верхнего/нижнего патрубков радиатора

- Проверка вентилятора

- Убедитесь во включении на заданной температуре (указана в спецификации авто)

- Фиксируйте время снижения температуры после активации

Критические параметры для фиксации:

| Этап | Норма | Тревожные признаки |

|---|---|---|

| Прогрев до рабочей температуры | 3-7 минут | Скачки температуры, превышение 100°C |

| Работа вентилятора | Циклы 1-3 мин | Непрерывная работа, отсутствие отключения |

| Температура после выключения | Плавное снижение | Резкий рост ("закипание") |

При отклонениях немедленно заглушите двигатель и проверьте систему на воздушные пробки (прокачайте через специальные клапаны), герметичность соединений и работу термостата. Повторный запуск допустим только после устранения причин перегрева.

Тест-драйв для проверки эффективности промывки

После завершения промывки радиатора и сборки системы охлаждения обязательным этапом является контрольная поездка. Ее цель – проверить работу двигателя в реальных условиях нагрузки и убедиться в восстановлении нормального теплообмена.

Перед выездом убедитесь в отсутствии подтеков антифриза, прогрейте мотор до рабочей температуры на холостом ходу и проверьте работу вентилятора. Только после этого можно начинать динамические испытания.

Порядок выполнения тест-драйва

Придерживайтесь следующего алгоритма для объективной оценки:

- Движение с умеренной нагрузкой (15-20 минут):

- Поддерживайте скорость 60-70 км/ч

- Контролируйте показания датчика температуры на приборной панели

- Проверка под нагрузкой:

- Совершите подъем в гору на пониженной передаче

- Выполните несколько резких ускорений

- Обратите внимание на стабильность температурного режима

- Пробки и холостой ход (10 минут):

- Имитируйте городское движение с частыми остановками

- Проверьте срабатывание вентилятора при длительном простое

Критерии успешной промывки:

| Температура двигателя | Быстрый выход на рабочий диапазон (85-95°C) без скачков |

| Прогрев салона | Стабильная подача горячего воздуха через печку |

| Вентилятор охлаждения | Цикличная работа без постоянного включения |

При появлении перегрева, запаха антифриза или нехарактерных показаний температуры немедленно прекратите тест-драйв. Эти признаки указывают на негерметичность системы или засор, требующий повторной диагностики.

Утилизация отработанных технических жидкостей

Отработанные жидкости после промывки радиатора (тосол, антифриз, моющие составы) содержат токсичные компоненты – тяжелые металлы, этиленгликоль, кислотные остатки. Их слив в почву, канализацию или водоемы приводит к необратимому загрязнению экосистем, отравлению грунтовых вод и нарушению биологического баланса.

Несанкционированная утилизация запрещена законодательством РФ (ФЗ №89 "Об отходах производства и потребления"). Нарушение влечет административную ответственность (штрафы до 250 тыс. рублей для юрлиц) и уголовное преследование при масштабном ущербе. Требуется обязательная передача отходов лицензированным организациям.

Способы переработки

- Регенерация – очистка антифризов фильтрацией и дистилляцией для повторного использования.

- Нейтрализация – химическое обезвреживание кислотных/щелочных промывочных растворов.

- Термическое обезвреживание – высокотемпературное разложение органики в печах-инсинераторах.

Этапы сдачи отходов:

- Сбор жидкостей в герметичные емкости с маркировкой типа отхода.

- Заключение договора со специализированной компанией (лицензия Росприроднадзора обязательна).

- Оформление паспорта отхода и передача партии с сопроводительными документами.

| Тип жидкости | Класс опасности | Рекомендуемый метод утилизации |

|---|---|---|

| Отработанный антифриз | III (умеренно опасный) | Регенерация |

| Кислотные промывочные растворы | II (высокоопасный) | Нейтрализация |

| Органические растворители | III–IV | Термическое обезвреживание |

Выбор подрядчика требует проверки лицензий и технологических возможностей. Запросите акты утилизации – они подтверждают экологическую безопасность процесса и снимают ответственность с вашей организации.

Регламент обслуживания для поддержания чистоты системы

Регулярное техническое обслуживание системы охлаждения – критически важный фактор для предотвращения засоров радиатора, коррозии и снижения эффективности теплообмена. Строгое соблюдение регламента позволяет минимизировать накопление отложений, продлевает ресурс компонентов и обеспечивает стабильную работу двигателя в любых условиях эксплуатации.

Основой регламента является периодическая замена охлаждающей жидкости с обязательной промывкой системы, выполняемая в предписанные производителем интервалы. Эти интервалы варьируются в зависимости от типа антифриза (традиционный, гибридный, карбоксилатный), качества воды в смеси и нагрузочных режимов работы техники. Игнорирование сроков замены приводит к деградации присадок и выпадению осадка.

Ключевые этапы обслуживания

- Контроль уровня и визуальный осмотр

Еженедельно/перед длительными поездками: проверка уровня в расширительном бачке, осмотр на подтёки патрубков, радиатора, помпы. - Анализ состояния антифриза

Каждые 15 000 км или 1 раз в год: проверка плотности ареометром/рефрактометром, оценка цвета на предмет помутнения или масляных включений. - Полная замена охлаждающей жидкости с промывкой

Согласно мануалу ТС (обычно 2-5 лет или 40 000-120 000 км): слив старого антифриза, аппаратная или химическая промывка контура, заполнение свежей сертифицированной жидкостью с удалением воздушных пробок. - Чистка внешних сот радиатора

Каждые 20 000 км или сезонно: удаление насекомых, пуха и грязи струёй воды под низким давлением (во избежание деформации ячеек).

При обнаружении признаков загрязнения (перегрев двигателя на малой скорости, медленный прогрев салона, видимые отложения в бачке) внеплановая промывка обязательна. Для систем с историей эксплуатации на жёсткой воде или с некачественными антифризами рекомендована поэтапная очистка: нейтрализация кислотности → удаление накипи → вымывание шлама → антикоррозионная обработка.

| Компонент | Параметр контроля | Метод |

|---|---|---|

| Термостат | Температура открытия | Тест в нагреваемой ёмкости |

| Помпа | Отсутствие люфта вала, течь | Визуальный осмотр, покачивание шкива |

| Радиатор | Проходимость каналов, целостность трубок | Инспекционная камера, тест на герметичность |

Список источников

При подготовке материалов о качественной промывке радиатора использовались специализированные технические ресурсы и практические руководства. Ниже представлены ключевые источники информации.

Данные материалы содержат детальные методики обслуживания систем охлаждения, включая современные технологии и распространенные ошибки.

Технические руководства и экспертные публикации

- Руководства по эксплуатации автомобилей ведущих производителей (VAG, Toyota, GM)

- Справочник по ремонту систем охлаждения двигателя (издательство "За рулём", 2021)

- Методические рекомендации SAE J814 по обслуживанию радиаторов

- Технические бюллетени Wynn's и Liqui Moly для СТО

- Исследование "Эффективность химических составов для промывки" (журнал "Автосервис", №4/2022)

- Практическое пособие "Диагностика неисправностей системы охлаждения" (М. Петров, 2020)