Правильная проверка датчика коленвала

Статья обновлена: 28.02.2026

Датчик положения коленчатого вала – критически важный компонент системы управления двигателем. Его отказ парализует работу мотора, вызывая полную остановку или хаотичные сбои в работе.

При первых признаках нестабильного запуска, плавающих оборотах или внезапной остановке ДВС диагностику начинают с проверки этого датчика. Своевременное выявление его неисправности предотвратит более серьезные последствия.

Для точной проверки потребуется мультиметр и знание алгоритма действий. Далее рассмотрим практические методы тестирования датчика коленвала в гаражных условиях.

Назначение датчика положения коленчатого вала

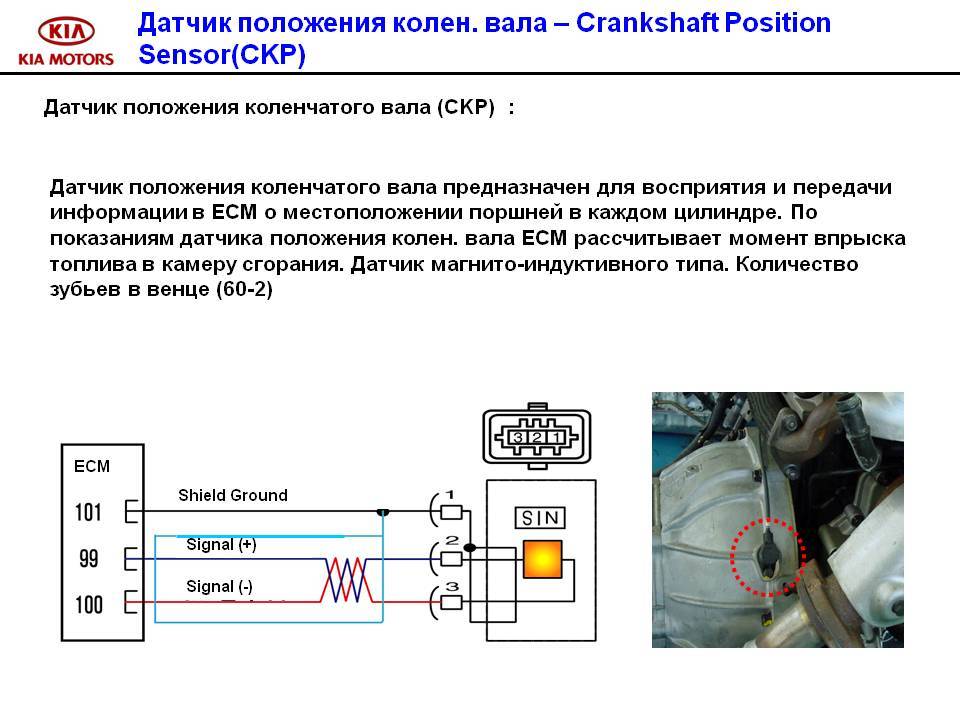

Датчик положения коленчатого вала (ДПКВ) служит для точного определения углового положения коленвала и частоты его вращения в реальном времени. Он является основным источником данных о работе двигателя для электронного блока управления (ЭБУ).

Без корректных показаний этого датчика невозможна синхронизация систем впрыска топлива и зажигания. ЭБУ использует его сигналы как временную точку отсчёта для управления всеми критически важными процессами двигателя.

Ключевые функции ДПКВ

- Фиксация положения коленвала относительно верхней мёртвой точки (ВМТ) первого цилиндра

- Расчёт скорости вращения коленчатого вала (обороты двигателя)

- Синхронизация работы форсунок и системы зажигания

- Контроль детонации и пропусков воспламенения

- Обеспечение обратной связи для корректировки фаз газораспределения

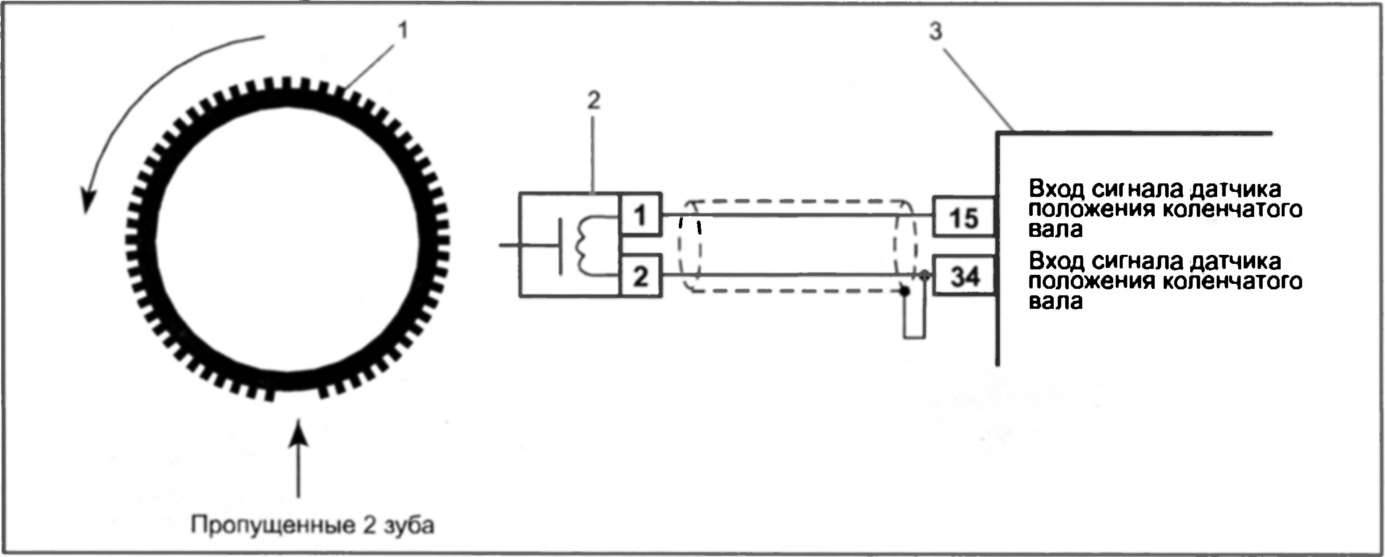

Принцип работы основан на считывании магнитных или оптических меток с задающего диска (репера), жёстко закреплённого на коленвале. Типичный диск имеет 58-60 зубьев с одним или двумя пропусками, которые служат реперными точками для ЭБУ.

Типы датчиков положения коленчатого вала (ДПКВ)

Датчики положения коленчатого вала различаются по принципу действия и конструкции. Основные типы включают индуктивные, датчики Холла и оптические. Каждый вариант имеет уникальные особенности работы, преимущества и ограничения.

Выбор конкретного типа влияет на методику диагностики и требования к оборудованию. Понимание отличий помогает корректно интерпретировать показания при проверке и точно локализовать неисправности в системе зажигания или впрыска.

| Тип ДПКВ | Принцип работы | Ключевые особенности |

|---|---|---|

| Индуктивный | Генерирует переменное напряжение при прохождении зубьев задающего диска через магнитное поле катушки |

|

| Датчик Холла | Фиксирует изменение магнитного поля при прохождении зубьев/прорезей через зону сенсора, выдавая цифровой сигнал |

|

| Оптический | Использует прерывание ИК-луча между светодиодом и фотоприемником зубьями диска |

|

Расположение датчика коленвала в двигателе

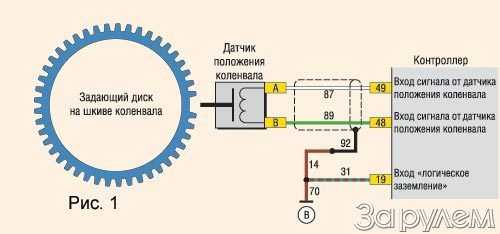

Датчик положения коленчатого вала (ДПКВ) монтируется в непосредственной близости от задающего диска (репера), жёстко зафиксированного на коленвале или шкиве привода вспомогательных агрегатов. Точное местоположение варьируется в зависимости от конструкции двигателя и производителя, но всегда обеспечивает минимальный зазор (обычно 0.5–1.5 мм) между чувствительным элементом датчика и зубьями диска.

Наиболее распространённые зоны установки: возле шкива коленвала в передней части двигателя, на корпусе маховика со стороны коробки передач, либо вблизи противовесов коленчатого вала в центральной части блока. Крепление осуществляется одним или двумя болтами через отверстия в кронштейне датчика, что позволяет регулировать воздушный зазор при монтаже.

Типовые места установки

- Передняя часть двигателя

На кронштейне рядом со шкивом генератора/помпы (характерно для ВАЗ, Hyundai, Kia) - Боковая поверхность блока цилиндров

В зоне противовесов коленвала (распространено на двигателях Renault, Opel) - Картер сцепления

Над маховиком рядом со стыком КПП (типично для Volkswagen, BMW, Mercedes)

| Конструкция репера | Особенности расположения ДПКВ |

| 60-2 зубьев на шкиве | Датчик направлен на торец шкива, часто прикрыт защитным кожухом |

| Зубчатый венец маховика | Монтаж через технологическое окно в КПП, доступ со стороны капота затруднён |

Важно! При поиске ориентируйтесь на толстый сигнальный провод (обычно экранированный) в оплётке чёрного, серого или коричневого цвета, идущий к ЭБУ. Корпус датчика чаще выполнен из пластика с металлическим крепёжным фланцем.

Типичные симптомы неисправного датчика коленвала

Датчик положения коленчатого вала (ДПКВ) критически важен для синхронизации работы двигателя. Его отказ или некорректные показания мгновенно нарушают работу систем впрыска топлива и зажигания.

Поломка датчика проявляется характерными признаками, которые часто возникают внезапно или прогрессируют с ухудшением его состояния. Игнорирование этих симптомов может привести к полной остановке двигателя.

Основные признаки неисправности

- Проблемы с запуском двигателя:

- Двигатель не запускается вообще ("крутит", но не схватывает).

- Очень долгий запуск (требует многократных попыток прокрутки стартером).

- Двигатель запускается только "на горячую" или только "на холодную".

- Нерегулярная работа двигателя:

- Пропуски зажигания в цилиндрах (двигатель "троит").

- Неустойчивый холостой ход (плавают обороты, двигатель глохнет на холостых).

- Снижение мощности и тяги ("двигатель не тянет").

- Самопроизвольная остановка двигателя:

- Двигатель глохнет во время движения без видимой причины.

- Двигатель глохнет на холостом ходу после запуска.

- Провалы и рывки при движении:

- Заметные провалы мощности при нажатии на педаль газа.

- Рывки и дергания автомобиля во время разгона или движения с постоянной скоростью.

- Загорание сигнальной лампы Check Engine:

- Появление ошибок, связанных с ДПКВ (например, P0335 - Неисправность цепи датчика положения коленчатого вала "А", P0336 - Диапазон/рабочие характеристики цепи датчика положения коленчатого вала "А").

- Ошибки по пропускам воспламенения (P0300-P0304).

- Повышенный расход топлива из-за нарушения оптимального момента впрыска и зажигания.

Важно: Некоторые симптомы (особенно проблемы с запуском или глохание) могут быть вызваны и другими неисправностями (топливный насос, ДПРВ, модуль зажигания). Точная диагностика с помощью сканера ошибок и проверка параметров ДПКВ обязательны.

Необходимые инструменты для проверки

Для диагностики датчика коленвала потребуются базовые измерительные инструменты и приспособления для демонтажа. Без них корректная проверка рабочих параметров невозможна.

Точный набор зависит от выбранного метода (визуальный осмотр, замер сопротивления, проверка сигнала), но ключевые позиции универсальны для большинства автомобилей.

Основные инструменты

- Мультиметр – измеряет сопротивление обмотки, переменное напряжение и целостность проводов.

- Набор гаечных ключей – обычно требуется торцовый ключ на 10–12 мм для демонтажа крепления датчика.

- Отвертки (крестовые/плоские) – для снятия защитных кожухов или фиксаторов разъемов.

- Омметр – альтернатива мультиметру при проверке сопротивления катушки.

- Щуп для зазоров – проверка расстояния между сердечником датчика и зубьями шкива (0.5–1.5 мм).

- Очиститель контактов и ветошь – удаление грязи с разъемов и корпуса перед диагностикой.

Техника безопасности при работе с электрооборудованием

Перед началом любых манипуляций с датчиком коленвала или другими компонентами электросистемы автомобиля обесточьте бортовую сеть. Для этого отсоедините отрицательную клемму аккумуляторной батареи и зафиксируйте её в стороне от контакта. Убедитесь, что ключ зажигания извлечён из замка, а все потребители энергии (фары, магнитола) выключены.

Используйте только исправный инструмент с изолированными рукоятями для предотвращения короткого замыкания. Работайте в сухих условиях, исключив контакт с влагой на клеммах, разъёмах или оголённых проводах. Наденьте защитные очки и резиновые перчатки с электроизоляционными свойствами, особенно при диагностике цепи на работающем двигателе.

Ключевые запреты и меры предосторожности

- Не допускайте контакта металлических предметов с клеммами АКБ и токоведущими частями одновременно.

- Запрещено отсоединять разъём датчика коленвала при работающем двигателе – это может вызвать скачок напряжения и повреждение ЭБУ.

- При прозвонке цепей мультиметром всегда переводите прибор в соответствующий режим (сопротивление/напряжение) до подключения щупов.

Особую осторожность соблюдайте при проверке осциллографом – высокое напряжение в цепи датчика может достигать 90-100 В. Избегайте прикосновений к металлическим частям щупов во время диагностики на запущенном моторе. При появлении искр, запаха гари или нагрева проводов немедленно прекратите работу.

Визуальный осмотр датчика и проводки

Отсоедините электрический разъём датчика коленвала, предварительно сняв минусовую клемму аккумулятора для безопасности. Очистите корпус датчика и прилегающую область от загрязнений ветошью или щёткой, чтобы исключить влияние посторонних частиц на диагностику.

Внимательно осмотрите корпус датчика на предмет механических повреждений: трещин, сколов или следов удара. Проверьте целостность магнитного сердечника (если он открыт) и убедитесь в отсутствии металлической стружки, опилок или других ферромагнитных отложений на его поверхности.

Ключевые элементы проверки проводки

- Состояние изоляции: Ищите перетёртые участки, оплавления, трещины или следы контакта с горячими элементами двигателя.

- Разъём датчика: Убедитесь в чистоте контактов, отсутствии окислов (зелёный или белый налёт), коррозии и надёжной фиксации фиксатора разъёма.

- Крепление проводов: Проверьте, надёжно ли закреплена проводка в держателях, нет ли перегибов или натяжения, которые могли привести к обрыву жил внутри изоляции.

Проведите рукой вдоль проводов (при выключенном зажигании!), аккуратно их пошевелив, чтобы обнаружить скрытые повреждения или разболтанные контакты в разъёме. Обратите особое внимание на участки возле мест изгиба и ввода в разъём.

Проверка целостности разъёмов и контактов

Отсоедините разъём датчика коленвала и внимательно осмотрите его корпус на предмет трещин, сколов или оплавлений. Убедитесь в отсутствии коррозии, окисления или загрязнений на металлических контактах – даже незначительные отложения нарушают передачу сигнала.

Проверьте фиксацию разъёма: при подключении к датчику он должен защёлкиваться без люфта. Протестируйте крепление проводки – провод не должен быть пережат или иметь повреждений изоляции вблизи колодки.

Методы диагностики контактных групп

Используйте мультиметр для последовательной проверки:

- Визуально оцените положение контактов в колодке – они не должны быть утоплены или деформированы

- Замерьте сопротивление между пинами разъёма и соответствующими контактами ЭБУ (сверьте со схемой авто)

Проведите механический тест:

- Аккуратно подденьте каждый контакт в колодке тонкой отвёрткой

- Убедитесь в плотной посадке – контакты не должны свободно двигаться

- Проверьте усилие при соединении/разъединении разъёма

| Признак неисправности | Метод устранения |

|---|---|

| Окисление контактов | Очистка спреем-очистителем и щёткой |

| Разболтанные клеммы | Аккуратное поджатие пассатижами |

| Трещины в корпусе | Замена разъёма целиком |

Важно: При очистке избегайте абразивных материалов! После обработки защитите контакты термостойкой смазкой.

Тестирование сопротивления обмотки мультиметром

Отсоедините электрический разъем датчика коленвала для исключения влияния бортовой сети. Переведите мультиметр в режим измерения сопротивления (Ω) в диапазоне 0–2 кОм. Подключите щупы прибора к контактам обмотки датчика, соблюдая полярность (красный – к сигнальному выводу, черный – к массе).

Зафиксируйте значение на экране мультиметра и сравните с эталонным диапазоном для вашей модели авто (обычно 500–900 Ом). Погрешность свыше 10% указывает на неисправность обмотки. Убедитесь в отсутствии обрывов (бесконечное сопротивление) и коротких замыканий (показания близкие к 0 Ом).

Критерии оценки результатов

| Показания мультиметра | Состояние датчика |

| 500–900 Ом (допуск ±10%) | Норма |

| < 450 Ом | Межвитковое замыкание |

| > 1000 Ом | Обрыв или старение обмотки |

| 0 Ом | Короткое замыкание |

Дополнительные проверки:

- Протестируйте сопротивление изоляции между контактами и корпусом датчика (должно быть > 20 МОм)

- Осмотрите контакты разъема на предмет окислов или повреждений

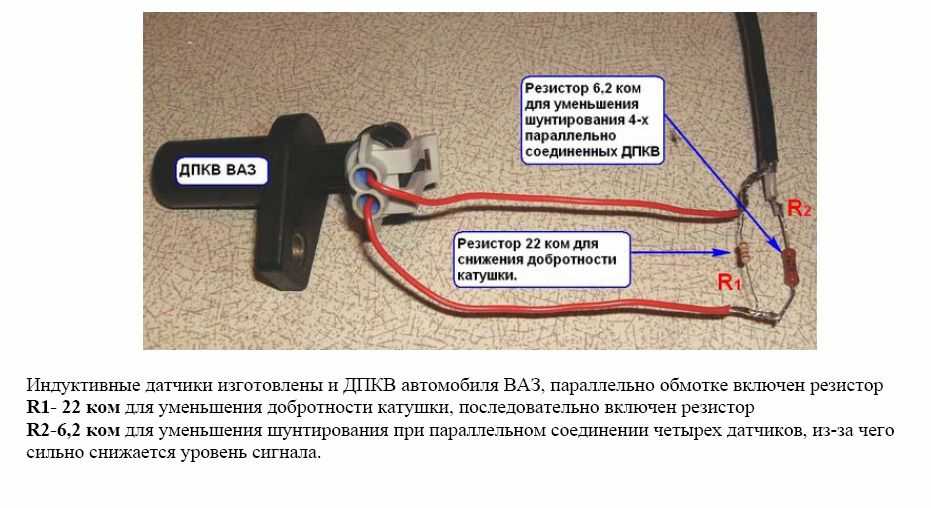

Замер индуктивности катушки датчика

Измерение индуктивности обмотки датчика коленвала – точный метод диагностики, выявляющий межвитковые замыкания или обрывы, не всегда обнаруживаемые прозвонкой сопротивления. Для процедуры требуется специализированный прибор – LC-метр или мультиметр с функцией замера индуктивности, так как обычные тестеры эту характеристику не определяют.

Перед замером датчик демонтируется с двигателя, очищается от загрязнений и масла. Контакты проверяются на отсутствие окислов – они искажают результаты. Измерения проводятся при комнатной температуре (+20±5°C), так как индуктивность зависит от нагрева.

Порядок выполнения замера

- Переведите мультиметр в режим измерения индуктивности (обозначается символом «L» или «H»).

- Подключите щупы прибора к контактам датчика. Полярность не влияет на результат.

- Зафиксируйте значение на экране. Сравните его с эталонным диапазоном для вашей модели авто (обычно 200–400 мГн).

| Состояние катушки | Показания прибора |

|---|---|

| Норма | В пределах спецификации производителя (±10%) |

| Межвитковое замыкание | Значение ниже минимального порога |

| Обрыв обмотки | Индуктивность близка к нулю или ошибка прибора |

Важно: Отклонение более чем на 10–15% от номинала указывает на неисправность. Отсутствие паспортных данных требует сравнения с заведомо исправным датчиком аналогичной модели. Если индуктивность не соответствует норме – датчик подлежит замене.

Проверка выходного сигнала осциллографом

Осциллограф позволяет визуально оценить форму сигнала датчика коленвала в реальном времени. Этот метод даёт наиболее точную информацию о работе устройства, фиксируя амплитуду, частоту и целостность импульсов при вращении двигателя стартером или на холостых оборотах.

Подключите щупы осциллографа к сигнальному проводу датчика и массе двигателя. Убедитесь, что разъёмы датчика и проводка не повреждены. Запустите двигатель или прокрутите коленвал стартером для генерации сигнала.

Анализ осциллограммы

Оцените следующие параметры полученной волны:

- Форма импульсов: Должна соответствовать типу датчика:

- Индуктивные: Синусоидальные волны

- Холловские/оптические: Чёткие прямоугольные импульсы

- Амплитуда напряжения: Сравните с номиналом производителя (обычно 0.5-90В для индуктивных, ~5В или ~12В для Холла).

- Частота следования импульсов: Должна расти пропорционально оборотам двигателя.

- Равномерность: Отсутствие пропусков, "плавающих" импульсов или искажений формы.

Типичные неисправности на графике:

| Нулевая амплитуда | Обрыв цепи, замыкание на массу, неисправность датчика |

| Сниженная амплитуда | Загрязнение, межвитковое замыкание, слабое магнитное поле |

| Искажённая форма | Механические повреждения диска, биение вала |

| Пропуски импульсов | Трещины/загрязнение репера, повреждение обмотки |

Сравните полученную осциллограмму с эталонной для данной модели двигателя. Любые отклонения сигнала от нормы указывают на неисправность датчика, его проводки или задающего диска.

Диагностика датчиков Холла: проверка напряжения

Для проверки напряжения датчика Холла потребуется мультиметр в режиме вольтметра постоянного тока. Предварительно отсоедините электрический разъем датчика при выключенном зажигании. Визуально осмотрите контакты разъема на предмет коррозии или механических повреждений – это частая причина некорректных показаний.

Подключите красный щуп мультиметра к сигнальному проводу датчика (обычно средний контакт разъема), черный щуп – к массе автомобиля. Включите зажигание, не запуская двигатель. Исправный датчик должен выдавать опорное напряжение – в большинстве автомобилей это значение составляет 5В или 12В (точные параметры указаны в технической документации ТС).

Порядок измерения рабочего сигнала

- Верните разъем на датчик, подключив щупы мультиметра через булавки или специальные переходники ("задние пробники").

- Попросите помощника провернуть стартером коленчатый вал двигателя.

- Наблюдайте за показаниями вольтметра: напряжение должно импульсно изменяться между минимальным (≈0.4В) и максимальным (≈опорному) значениями.

| Состояние | Нормальные показания | Неисправность |

|---|---|---|

| Зажигание включено (без запуска) | Стабильные 5В/12В | Отсутствие напряжения |

| Прокрутка стартером | Колебания 0.4В–5В (или 12В) | Постоянное значение без изменений |

Отсутствие импульсов или постоянное нулевое напряжение свидетельствует о неисправности датчика, обрыве цепи или проблемах с задающим диском. Если напряжение присутствует, но амплитуда импульсов ниже нормы – возможен дефект магнитной системы или загрязнение чувствительного элемента.

Сопротивление изоляции проводов датчика коленвала

Проверка сопротивления изоляции направлена на выявление утечек тока между проводниками и "массой" автомобиля. Повреждение изоляционного слоя приводит к коротким замыканиям, помехам в сигнале и некорректной работе датчика положения коленчатого вала.

Для диагностики потребуется мультиметр в режиме мегаомметра (шкала ≥ 20 МОм). Отсоедините разъем датчика и разъем ЭБУ для исключения параллельных цепей. Проверка выполняется между каждым контактом колодки проводов датчика и кузовом авто.

Порядок измерения

- Переведите мультиметр в режим измерения сопротивления (20 МОм или выше)

- Черный щуп подключите к неокрашенной металлической части двигателя/кузова

- Красным щупом поочередно коснитесь контактов разъема датчика

- Фиксируйте показания для каждого провода

| Состояние изоляции | Показания мультиметра | Рекомендуемое действие |

|---|---|---|

| Исправна | > 1 МОм (∞ на аналоговых приборах) | Допустимая норма |

| Частичное повреждение | 50 кОм - 1 МОм | Требуется замена жгута |

| Критическое повреждение | < 50 кОм | Немедленная замена проводки |

Важно: При значениях ниже 1 МОм изоляция не обеспечивает защиту от помех. Проверяйте провода на всем протяжении, особенно возле горячих или подвижных элементов (выпускной коллектор, шкивы). Обнаружение влаги в разъеме требует просушки и повторного замера.

Правильная установка зазора между датчиком и шкивом

Точный зазор между датчиком положения коленчатого вала (ДПКВ) и задающим диском шкива критичен для формирования корректного сигнала. Отклонение от нормы провоцирует сбои в работе двигателя: потерю мощности, рывки, затрудненный пуск или полную остановку мотора из-за некорректного определения положения вала.

Производители строго регламентируют допустимый диапазон зазора, обычно составляющий 0.3–1.5 мм. Точное значение указывается в технической документации конкретной модели автомобиля. Измерение выполняется щупом при ослабленном крепеже датчика.

Порядок регулировки зазора

- Обесточьте бортовую сеть, сняв клемму с аккумулятора.

- Очистите посадочное место датчика и торец шкива от грязи металлической щеткой.

- Ослабьте крепежный болт (или болты) датчика на 1–2 оборота.

- Вставьте щуп требуемой толщины между сердечником ДПКВ и зубьями/метками шкива.

- Плотно прижмите корпус датчика к поверхности шкива, фиксируя щуп.

- Затяните крепеж с моментом, указанным в мануале (обычно 8–12 Н·м).

- Извлеките щуп и визуально убедитесь в отсутствии перекоса.

Важные нюансы:

- При отсутствии регулировочных шайб зазор задается конструктивно – просто затяните крепеж до конца после установки датчика в посадочное гнездо.

- Деформация кронштейна, сколы на датчике или повреждение зубьев шкива требуют замены деталей – регулировка в таких случаях невозможна.

- После регулировки обязательно проверьте отсутствие биения шкива коленвала, проворачивая двигатель вручную за болт крепления.

Очистка поверхности датчика и синхродиска

Загрязнение рабочей поверхности датчика коленвала и зубьев синхродиска (задатчика) металлической стружкой, маслом или грязью нарушает формирование корректного сигнала. Это приводит к сбоям в работе системы зажигания, топливоподачи и неустойчивой работе двигателя.

Регулярная очистка этих элементов является обязательной профилактической мерой при возникновении ошибок, связанных с датчиком положения коленвала (например, P0335), или перед его заменой. Игнорирование чистки может привести к повторному появлению неисправности даже с новым датчиком.

Порядок выполнения очистки

Необходимые материалы и инструменты:

- Чистая ветошь без ворса

- Обезжириватель (очиститель карбюратора, спирт, уайт-спирит)

- Мягкая кисточка (например, зубная щетка с мягкой щетиной)

- Сжатый воздух (баллончик или компрессор)

- Ключи/головки для снятия датчика

Этапы очистки:

- Снятие датчика: Отключите разъем датчика. Аккуратно выкрутите крепежный болт(ы) и извлеките датчик из посадочного места.

- Очистка датчика:

- Визуально осмотрите чувствительный торец датчика (магнитный или полупроводниковый элемент).

- Тщательно протрите торец ветошью, смоченной в обезжиривателе. Удалите все загрязнения.

- Избегайте грубых механических воздействий! Не царапайте поверхность.

- Дайте датчику высохнуть или аккуратно обдуйте сжатым воздухом.

- Очистка синхродиска:

- Обеспечьте доступ к зубчатому диску на коленвале (часто через отверстие для датчика или сняв стартер).

- Мягкой кисточкой, смоченной в обезжирителе, удалите грязь и металлическую пыль с зубьев диска и межзубных впадин. Особое внимание уделите участку, проходящему мимо датчика.

- Протрите диск чистой ветошью.

- Тщательно продуйте поверхность диска и полость вокруг него сжатым воздухом для удаления всех частиц.

- Проверка состояния: Осмотрите зубья синхродиска на предмет повреждений (сколы, деформация). Убедитесь в отсутствии люфта диска.

- Установка датчика: Установите чистый датчик на место, затяните крепеж с рекомендованным моментом (не перетягивайте!). Подключите разъем.

Важно: Работу выполняйте при выключенном зажигании. Избегайте попадания крупной стружки или абразивной пыли в моторный отсек. После очистки удалите ошибки сканером и проверьте работу двигателя.

Особенности проверки без демонтажа двигателя

Проверка датчика коленвала без снятия двигателя требует внимания к косвенным признакам неисправности и использованию доступных диагностических инструментов. Начинают с визуального осмотра проводки и разъёма на предмет повреждений, окисления или нарушения контактов, так как эти проблемы часто имитируют поломку самого датчика.

Основной метод – измерение электрических параметров мультиметром непосредственно на установленном датчике. Для этого отсоединяют колодку жгута проводов и проверяют сопротивление обмотки (обычно 500–700 Ом), сопротивление изоляции (должно быть >20 МОм) и напряжение переменного тока при прокрутке стартером (минимум 0,2–0,5 В). Некоторые модели также позволяют проверить индуктивность катушки (60–200 мГн) с помощью специализированных тестеров.

Ключевые этапы диагностики

Анализ ошибок и параметров:

- Считайте коды неисправностей (например, P0335) через диагностический сканер.

- Оцените показатели оборотов двигателя в реальном времени – хаотичные скачки или отсутствие сигнала укажут на проблему.

Проверка цепей мультиметром:

- Отсоедините разъём датчика при выключенном зажигании.

- Измерьте сопротивление между контактами сигнальных выводов – отклонение от нормы производителя указывает на обрыв или межвитковое замыкание.

- Проверьте целостность экранирующей оплётки и отсутствие КЗ на массу.

Тест выходного сигнала осциллографом:

- Подключите щупы к сигнальным проводам (через разъём "мама").

- Прокрутите двигатель стартером – исправный датчик покажет равномерные синусоидальные импульсы с возрастающей амплитудой при увеличении оборотов.

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Сопротивление обмотки | 500–700 Ом | Обрыв (∞) / Короткое замыкание (≈0) |

| Напряжение при прокрутке | 0.3–1.5 В (перем.) | Отсутствие сигнала или менее 0.2 В |

| Форма сигнала (осциллограф) | Чёткие синусоиды | Искажения, пропуски импульсов |

Важно! При всех проверках исключите влияние металлических предметов рядом с датчиком – они искажают магнитное поле и результаты замеров. Если параметры не соответствуют норме, датчик подлежит замене.

Расшифровка кодов ошибок, связанных с ДПКВ

Диагностические коды неисправностей (DTC), связанные с датчиком положения коленчатого вала (ДПКВ), указывают на сбои в его работе или цепи. Распространенные коды включают P0335 (обрыв/короткое замыкание цепи), P0336 (неверный сигнал/диапазон) и P0337 (низкий уровень сигнала). Каждый код требует специфичной проверки цепи питания, массы и целостности сигнала.

Точная интерпретация кода зависит от производителя авто, но общие закономерности помогают сузить круг проблем. Ошибки типа P0338 (высокий уровень сигнала) или P0339 (прерывистый сигнал) часто вызваны повреждением проводки или намагниченными частицами на датчике. Всегда сверяйтесь с мануалом конкретной модели для уточнения нюансов.

Типовые коды ошибок ДПКВ и их значение

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| P0335 | Неисправность цепи ДПКВ | Обрыв проводов, коррозия контактов, неисправность датчика |

| P0336 | Выход сигнала за допустимый диапазон | Смещение датчика, повреждение задающего диска, загрязнение |

| P0337 | Низкий уровень сигнала ДПКВ | Слабый контакт, повреждение экранировки, износ датчика |

| P0338 | Высокий уровень сигнала ДПКВ | Короткое замыкание на +12В, неисправность ЭБУ |

| P0339 | Прерывистый сигнал ДПКВ | Люфт датчика, металлическая стружка на магните, вибрация |

Важные нюансы диагностики:

- Сопутствующие ошибки: P0016/P0017 (рассогласование с датчиком распредвала) подтверждают проблемы ДПКВ.

- Характер сбоя: Постоянная ошибка указывает на аппаратную проблему, временная – на загрязнение или плохой контакт.

- Проверка осциллографом обязательна для анализа формы сигнала (частота, амплитуда, искажения).

Причины ложных показаний при диагностике

Ложные показания при диагностике датчика коленвала часто возникают из-за внешних факторов, не связанных с неисправностью самого сенсора. Механические повреждения проводки, коррозия контактов или неправильный зазор между датчиком и задающим диском искажают сигнал, имитируя типичные признаки поломки.

Электромагнитные помехи от высоковольтного оборудования или генератора накладываются на выходной сигнал, затрудняя расшифровку данных. Также критичны температурные деформации компонентов двигателя или использование неоригинальных датчиков с отклонениями в характеристиках.

Основные источники ошибок

Типичные проблемы, приводящие к некорректной диагностике:

- Нарушение целостности цепи:

Обрыв экранировки проводов, перелом жил около разъема - Загрязнение рабочей зоны:

Металлическая стружка на магнитном наконечнике, масляные отложения - Некорректная установка:

Отклонение от номинального зазора 0.5-1.5 мм, перекос корпуса

Сравнение характеристик сигнала:

| Параметр | Норма | При помехах |

| Форма сигнала | Четкие синусоиды | Искаженные пики |

| Амплитуда (В) | 0.3-5.0 | <0.2 или хаотичные скачки |

Важно: Перед заменой датчика обязательно исключите влияние смежных факторов:

- Проверьте люфт шкива коленвала

- Убедитесь в отсутствии биения задающего диска

- Протестируйте сопротивление изоляции высоковольтных проводов

Список источников

Информация для статьи о проверке датчика коленвала собрана из авторитетных технических источников, специализирующихся на автомобильной диагностике и ремонте. Основное внимание уделялось практическим руководствам и экспертным рекомендациям по работе с электронными системами двигателя.

При подготовке материала использовались актуальные данные от производителей автомобильных компонентов, профильные издания и проверенные методики тестирования, применяемые в сервисных центрах. Это обеспечивает точность описываемых процедур диагностики.

Категории источников

- Официальные сервисные руководства автопроизводителей

- Техническая документация Bosch, Denso, Delphi

- Специализированные автомобильные издания:

- "Автоэлектроника: Практикум"

- Журнал "Автодиагност"

- Учебные пособия по диагностике ДВС

- Профильные веб-ресурсы:

- AutoData

- MotorState Catalog

- AllData

- Видеоинструкции от сертифицированных автомехаников

- Методические материалы технических вузов