Правильная регулировка клапанов ВАЗ 2108 - порядок действий

Статья обновлена: 28.02.2026

Чёткая работа газораспределительного механизма напрямую влияет на мощность, экономичность и стабильность двигателя ВАЗ 2108. Со временем тепловые зазоры клапанов неизбежно изменяются из-за естественного износа деталей, что приводит к снижению эффективности мотора и характерному цокоту.

Своевременная и точная регулировка клапанных зазоров – критически важная процедура технического обслуживания. Правильно выставленные зазоры обеспечивают оптимальный температурный режим клапанов, полное закрытие и открытие, предотвращая прогорание тарелок и повреждение толкателей, что продлевает ресурс силового агрегата.

Инструменты и материалы для регулировки клапанов

Для точной регулировки клапанов двигателя ВАЗ 2108 требуется набор специализированных инструментов и расходных материалов. Без их наличия процесс корректировки зазоров невозможен или приведёт к некорректным результатам.

Ключевыми компонентами являются наборы щупов разных размеров, регулировочные ключи и отвертки, а также вспомогательные приспособления для фиксации элементов механизма. Обязателен доступ к техническим данным двигателя.

Перечень необходимых средств

| Инструмент/Материал | Назначение |

|---|---|

| Набор плоских щупов | Замер теплового зазора между коромыслом и кулачком распредвала (диапазон 0.10-0.20 мм) |

| Рожковый ключ на 10 мм | Отворачивание болтов крышки клапанного механизма |

| Ключ на 17 мм | Проворачивание коленчатого вала за болт крепления шкива |

| Торцевая головка на 13 мм с воротком | Отпускание контргайки регулировочного винта на коромысле |

| Узкая плоская отвертка | Фиксация регулировочного винта при затяжке контргайки |

Дополнительно:

- Чистящий раствор для удаления загрязнений с коромысел и деталей ГБЦ

- Техкарта или таблица контрольных значений зазоров для конкретной модели двигателя

- Фонарь для качественного освещения рабочей зоны

Условия для выполнения работ (двигатель, температура)

Двигатель должен быть полностью холодным – оптимально после стоянки свыше 8 часов или при температуре ГБЦ не выше +20°C. Прогретый силовой агрегат приводит к тепловому расширению деталей, что искажает результаты замеров и рискует вызвать критический зазор при последующем остывании.

Работы проводятся в сухом, хорошо освещенном помещении при температуре окружающей среды от +15°C и выше. Низкая влажность исключает риск коррозии во время процедуры, а достаточная освещенность и вентиляция обеспечивают точность замеров и комфорт.

- Требования к двигателю:

- Полное остывание (не более +25°C на крышке клапанов)

- Выключенное зажигание и снятый провод с клеммы «–» АКБ

- Внешние условия:

- Отсутствие влаги, пыли и сквозняков

- Наличие доступа к верхней части двигателя без ограничений

Демонтаж корпуса воздушного фильтра

Ослабьте затяжку хомутов крепления воздуховодов корпуса воздушного фильтра к дроссельному узлу и к патрубку воздушного фильтра. Сдвиньте хомуты с фланцев патрубков.

Отсоедините гибкие воздуховоды от дроссельного узла и корпуса воздушного фильтра, аккуратно снимая их рукой. Проверьте состояние резиновых уплотнений на фланцах.

- Выкрутите ключом на 10 гаечку верхнего крепежного болта корпуса воздушного фильтра, расположенную на кронштейне возле корпуса маслозаливной горловины.

- Извлеките резиновую подушку-опору (пилон) нижнего крепления из посадочного отверстия на кузове автомобиля, приподнимая корпус фильтра вверх.

- Полностью снимите пластмассовый корпус воздушного фильтра в сборе с крышкой в направлении вверх, избегая задевания близлежащих проводов.

Предупреждение: перед демонтажем корпуса убедитесь, что зажигание выключено, а минусовая клемма аккумулятора снята. Проверьте отсутствие грязи на крышке во избежание попадания мусора в дроссельный узел.

Снятие патрубков вентиляции картера

Отсоедините верхний патрубок малого контура вентиляции от маслоотделителя на клапанной крышке. Ослабьте фиксирующий хомут крестовой отверткой или ключом, после чего снимите отрезок резинового шланга. Проверьте состояние посадочного штуцера на отсутствие трещин и загрязнений.

Снимите нижний патрубок большого контура вентиляции с впускного коллектора. Демонтируйте хомут крепления аналогичным способом, аккуратно стянув шланг со штуцера. Осмотрите внутреннюю поверхность патрубка на наличие масляных отложений и эластичность материала.

При необходимости выполните:

- Очистку внутренних каналов маслоотделителя жесткой щеткой

- Промывку патрубков керосином с последующей продувкой

- Замену поврежденных шлангов или прохудившихся хомутов

Важно: перед установкой новых патрубков смажьте посадочные поверхности моторным маслом для герметичности соединения.

Отсоединение тросов привода дросселя

Освободите фиксаторы тросов на кронштейне карбюратора. Ослабьте контргайку и гайку регулировки натяжения, затем снимите приводы дроссельных заслонок с сектора газа.

Отсоедините трос "газа" от педали в салоне: снимите пластмассовый фиксатор наконечника при помощи плоской отвертки и отведите трос в сторону. Для троса воздушной заслонки (при наличии) ослабьте крепление на щитке передка.

Ключевые шаги:

- Отожмите усики пластмассовой втулки троса "газа" в моторном отсеке

- Аккуратно выньте наконечники тросов из пазов дроссельного сектора

- Отогните резиновый чехол привода педали газа в салоне

Внимание: перед снятием отметьте положение регулировочных гаек маркером для упрощения сборки. Не допускайте перегибов тросов – это приведет к заеданию.

| Тип привода | Точка крепления |

| Основной ("газ") | Сектор карбюратора + педаль |

| Воздушной заслонки | Щиток передка + тяга карбюратора |

Демонтаж клапанной крышки двигателя ВАЗ 2108

Снимите корпус воздушного фильтра в сборе: отсоедините патрубок сапуна от штуцера крышки, отверните три гайки крепления крышки воздушного фильтра и снимите корпус. Отсоедините разъем датчика массового расхода воздуха (при наличии). Извлеките фильтрующий элемент.

Ослабьте хомут и демонтируйте шланг вентиляции картера со штуцера на крышке. Аккуратно отсоедините все мешающие провода системы зажигания (например, высоковольтные провода свечей) и шланги, закрепленные на крышке. Проверьте отсутствие дополнительных фиксаторов элементов вдоль периметра крышки.

- Очистите поверхность клапанной крышки от грязи в зоне прилегания.

- Крестообразной отверткой равномерно и последовательно (по диагонали или против часовой стрелки) выверните десять болтов крепления крышки.

- Осторожно подденьте крышку монтажной лопаткой или отверткой между прокладкой и ГБЦ (для разрушения залипшего герметика), избегая деформации фланца.

- Поднимите крышку вверх вместе с встроенным корпусом маслозаливной горловины.

- Сметите возможные загрязнения с посадочной поверхности головки блока цилиндров чистой ветошью.

| Особое внимание: | Не допускайте падения болтов внутрь двигателя. Прокладку крышки удаляйте аккуратно для оценки возможности повторного использования. |

Очистка посадочного места крышки

Тщательно удалите старую прокладку крышки клапанов с поверхности головки блока цилиндров (ГБЦ). Используйте пластиковый скребок или деревянный шпатель, чтобы не повредить алюминиевую поверхность. Убедитесь, что все фрагменты уплотнительного материала и остатки герметика устранены.

Обезжирьте привалочную плоскость ГБЦ и крышки с помощью очистителя карбюратора или уайт-спирита. Протрите поверхности чистой безворсовой ветошью до полного удаления загрязнений и следов масла. Особое внимание уделите посадочным канавкам возле болтов крепления.

Ключевые параметры контроля:

| Параметр | Требование |

|---|---|

| Отсутствие задиров | Глубина ≤ 0.05 мм |

| Отсутствие коррозии | Полное удаление очагов |

| Чистота болтовых отверстий | Продуть сжатым воздухом |

Проверьте поверхность на предмет сколов и глубоких рисок металлической линейкой – зазора между линейкой и ГБЦ быть не должно. Перед установкой новой прокладки убедитесь, что:

- Зона контакта полностью сухая

- Резьбовые отверстия очищены от масла метчиком М6×1.0

- Потеки масла в зоне маслоотражателя удалены

Проверка меток распредвала и коленвала

Проверка совпадения меток гарантирует правильное фазирование газораспределительного механизма перед регулировкой зазоров клапанов. Коленчатый вал проворачивается по часовой стрелке до совмещения установочных рисок на шкиве коленвала со стрелкой, отлитой на блоке цилиндров. Одновременно контролируется положение метки на зубчатом шкиве распредвала относительно выступа корпуса подшипников.

На шкиве коленвала метка выполнена в виде длинного риска, совмещаемой с треугольной маркировкой на крышке привода ГРМ. Шкив распредвала имеет выступающий зубчик, который должен совпасть с приливом на задней крышке ремня ГРМ. Блок цилиндров оснащен треугольной меткой, а на держателе масляного щупа присутствует контрольный штрих для подтверждения верхней мертвой точки.

- Порядок проверки:

- Выставьте поршень 1-го цилиндра в ВМТ: проверните коленвал до совпадения длинной риски на его шкиве с меткой на крышке ГРМ.

- Проконтролируйте совпадение выступающего зуба на шкиве распредвала с приливом задней крышки ремня ГРМ.

- Убедитесь, что отметка на приводной шестерне масляного насоса совпадает с насечкой на держателе масляного щупа.

- Ошибки при выставлении:

- Смещение меток даже на зуб вызывает нарушение фаз газораспределения и требует переустановки ремня ГРМ.

- Непроверенная синхронизация приводит к ударам клапанов о поршни при запуске двигателя.

Критерии точного совпадения

| Элемент | Метка | Статорный указатель |

|---|---|---|

| Шкив коленвала | Длинная поперечная риска | Треугольный выступ на крышке привода ГРМ |

| Шкив распредвала | Выступающий зуб-маркер | Плоский прилив задней крышки ремня ГРМ |

| Масляный насос | Точка на шестерне привода | Насечка на кронштейне щупа уровня масла |

Установка поршня 1-го цилиндра в ВМТ

Поршень первого цилиндра выставляется в верхней мертвой точке (ВМТ) на такте сжатия, когда оба клапана закрыты. Первый цилиндр расположен со стороны шкива коленчатого вала и радиатора системы охлаждения.

Проворачивайте коленчатый вал по часовой стрелке за болт крепления шкива (ключом на 36 мм). Контролируйте совмещение длинной метки на шкиве коленвала с приливым-указателем на крышке масляного насоса или блоке цилиндров.

Порядок проверки такта сжатия:

- После совпадения меток определите положение коромысел 1-го цилиндра

- При ВМТ такта сжатия оба клапана закрыты – коромысла свободно качаются при нажатии пальцем

- Если коромысла нажаты, проверните вал на 360° (один полный оборот) до повторного совпадения меток

Убедитесь, что метка на заднем торце маховика (видимая через смотровое окно картера сцепления) совпадает с центральной риской на шкале. Фиксация в ВМТ обязательна перед регулировкой клапанного зазора.

Проверка текущих зазоров первого цилиндра

Поверните коленчатый вал ключом за болт крепления шкива до совмещения отверстия на нём с остриём на крышке привода ГРМ. Метка указывает на установку поршня первого цилиндра в верхнюю мертвую точку (ВМТ) на такте сжатия. Возможно, параллельно придётся провернуть распредвал с помощью гаечного ключа на концевой гайке для точного совпадения меток.

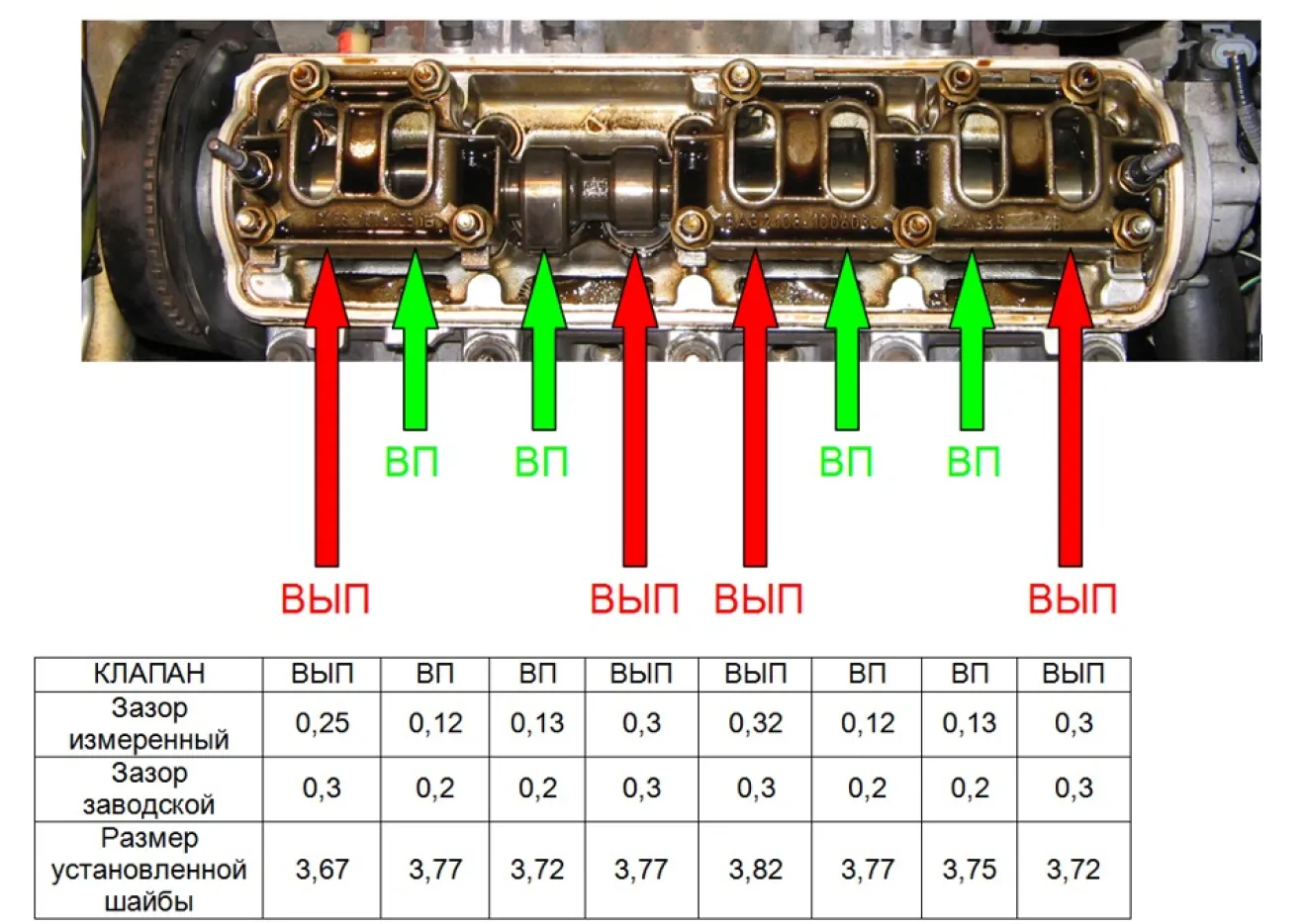

Проверяйте щупом зазоры между кулачками распредвала (основной частью) и регулировочными шайбами толкателей последовательно – сначала клапана №1 (выпускной), затем клапана №3 (впускной). Замер записывайте для каждой пары одновременно: номинальный допуск составляет 0,15±0,02 мм для впускных и 0,30±0,02 мм для выпускных клапанов.

Критерии оценки результатов замеров:

- Зазор в пределах допуска – регулировка не требуется

- Отклонение в меньшую или большую сторону – потребуется замена регулировочных шайб

- Разница между соседними клапанами >0,03 мм – рекомендована корректировка

Типовые признаки проблем

- Зазор меньше нормы: стук глушителя, падение мощности двигателя

- Зазор больше нормы: звонкий металлический стук при работе двигателя

Подбор рейки и щупа нужной толщины

Для замера теплового зазора используется набор щупов различной толщины. Требуемые номиналы для 8-клапанного двигателя: на впускных клапанах – 0.15-0.25 мм, на выпускных – 0.35-0.45 мм (уточните значения в мануале). Подберите щупы, точно соответствующие паспортным данным двигателя по толщине и длине для удобства контроля.

Рейка (спецприспособление для утапливания толкателя) применяется при замене регулировочных шайб. Ее рабочая поверхность должна плотно захватывать кулачок распредвала без перекосов, а параметры соответствовать профилю вашей модели. Достаньте набор шайб с диапазоном толщины 3.0-4.5 мм (шаг от 0.05 мм) для замены нетиповых экземпляров.

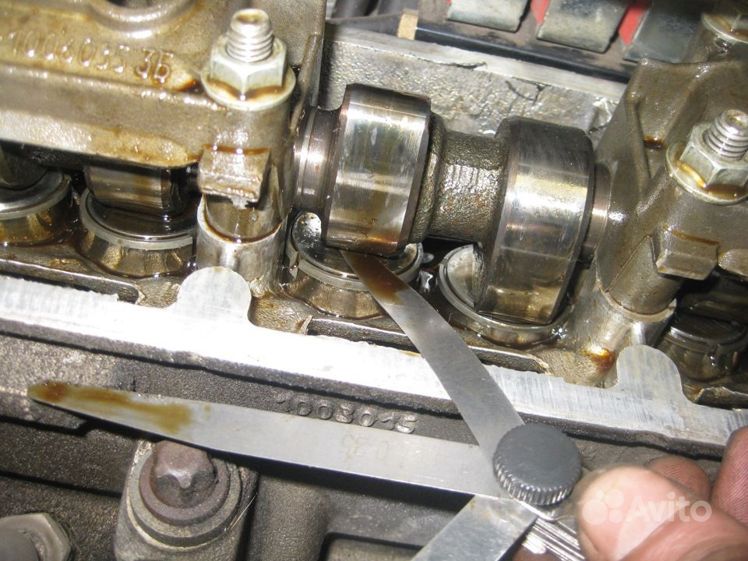

Последовательность замеров и подбора

- Проверьте зазор щупом: он должен входить между кулачком и шайбой толкателя с лёгким сопротивлением.

- При отклонении от нормы рассчитайте толщину новой шайбы:

Толщинановая = Толщинатекущая + (Зазоризмеренный - Зазорноминальный). - Зафиксируйте рейку на распредвале, надавите на толкатель до освобождения шайбы.

- Микрометром определите точный размер извлечённой шайбы для расчёта.

- Выберите из набора новую шайбу по полученному значению с учётом шага размеров.

Ослабление контргайки регулировочного болта

После установки щупа в зазор между кулачком распредвала и рычагом клапана переходят к ослаблению контргайки регулировочного механизма. Этот этап необходим для свободного перемещения болта при установке требуемого зазора.

Контргайка фиксирует положение регулировочного болта после предыдущей настройки. При её ослаблении предотвращается самопроизвольное изменение выставленного зазора в процессе эксплуатации.

Порядок действий:

- Зафиксируйте регулировочный болт ключом на 13 мм, предотвращая его проворачивание.

- Ослабьте контргайку ключом на 17 мм, вращая её против часовой стрелки. Делайте это плавно, без резких усилий.

- Проверьте свободное вращение регулировочного болта – он должен перемещаться без заеданий при касании щупа.

- Подготовьтесь к выставлению зазора, сохраняя инструмент в рабочем положении.

Установка требуемого теплового зазора щупом

Подберите регулировочный щуп соответствующей номинальной толщины, указанной в технических характеристиках двигателя (например, 0.15 мм для впускных и 0.35 мм для выпускных клапанов). Ослабьте контргайку на регулировочном болте коромысла клапана при помощи ключа на 13 мм, удерживая сам болт от проворачивания ключом на 17 мм.

Вставьте щуп требуемой толщины между тыльной стороной кулачка распределительного вала и рабочей поверхностью коромысла регулируемого клапана. Медленно вращайте регулировочный болт коромысла по часовой стрелке (закручивая) до появления легкого сопротивления при перемещении щупа – он должен двигаться с небольшим, но ощутимым усилием.

- Удерживая регулировочный болт строго в достигнутом положении, затяните контргайку с требуемым моментом (обычно 14–21 Н·м). Избегайте смещения болта при затяжке, перехватывая ключи при необходимости.

- Повторно проверьте зазор щупом, вставив его после затяжки контргайки. Щуп должен проходить с указанным усилием – не свободно и не с чрезмерным зажимом. Если усилие изменилось – повторите операцию регулировки.

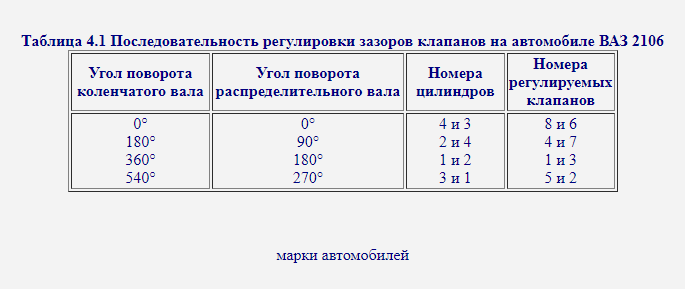

- Последовательно отрегулируйте зазоры остальных клапанов в порядке, соответствующем порядку работы цилиндров (1–3–4–2), поворачивая коленчатый вал за болт крепления шкива на 180° после каждого клапана для установки поршня соответствующего цилиндра в ВМТ такта сжатия.

- После регулировки всего ряда клапанов дважды, с интервалом, проверьте зазоры повторно на холодном двигателе для исключения ошибки. Устанавливайте на место клапанную крышку с новой прокладкой.

Фиксация зазора с затяжкой контргайки

После установки требуемого зазора регулировочным винтом используйте рожковый ключ для фиксации эксцентрика. Надежно удерживайте его от проворачивания соблюдая неизменность положения винта.

Другим ключом (чаще торцевым) аккуратно затягивайте контргайку гайки коромысла. Избегайте чрезмерных усилий, способных привести к деформации деталей или смещению откалиброванного зазора.

- Удерживайте эксцентрик ключом №13 в строго зафиксированном положении

- Затяните контргайку ключом №17 с моментом 25-33 Н·м

- Немедленно проверьте щупом сохранность зазора (+/- 0.05 мм от нормы)

При отклонении от заданного значения ослабьте контргайку, отрегулируйте винт повторно и произведите фиксацию заново. Переход к следующему клапану разрешается только после подтверждения соответствия всех параметров.

Повторная проверка зазора после фиксации

После затяжки контргайки регулировочного болта обязательно выполните повторный замер теплового зазора. Это обусловлено тем, что при фиксации положения болта ключом происходит микросмещение конструкции, изменяющее первоначально установленное значение. Без контрольного замера возникает риск отклонения от нормы, что ведёт к нарушению работы клапанного механизма.

Через 1-2 минуты после затяжки плотно зафиксируйте сухарь рожковым ключом, исключив проворот эксцентрика. Вставьте щуп требуемой толщины между кулачком распределительного вала и толкателем клапана, соблюдая угол поворота распредвала (кулачок направлен вверх от толкателя). Проверьте усилие: правильно отрегулированный зазор обеспечивает лёгкое, но ощутимое прохождение щупа с минимальным сопротивлением.

Последовательность действий при расхождении значений:

- Ослабьте контргайку эксцентрика при статичном положении кулачка.

- Корректируйте зазор вращением регулировочного болта тонкой отвёрткой до достижения нужного значения.

- Зафиксируйте контргайку с усилием 16-30 Н∙м, удерживая эксцентрик от смещения.

- Повторяйте замер циклами "корректировка–фиксация–проверка" до стабильного соответствия нормативам

Важно: проверяйте каждый зазор минимум двукратно, особенно при регулировке "горячего" двигателя. Любое отклонение от значений 0.15 мм (впуск) и 0.20 мм (выпуск для 8-клапанных моторов) требует повторной настройки.

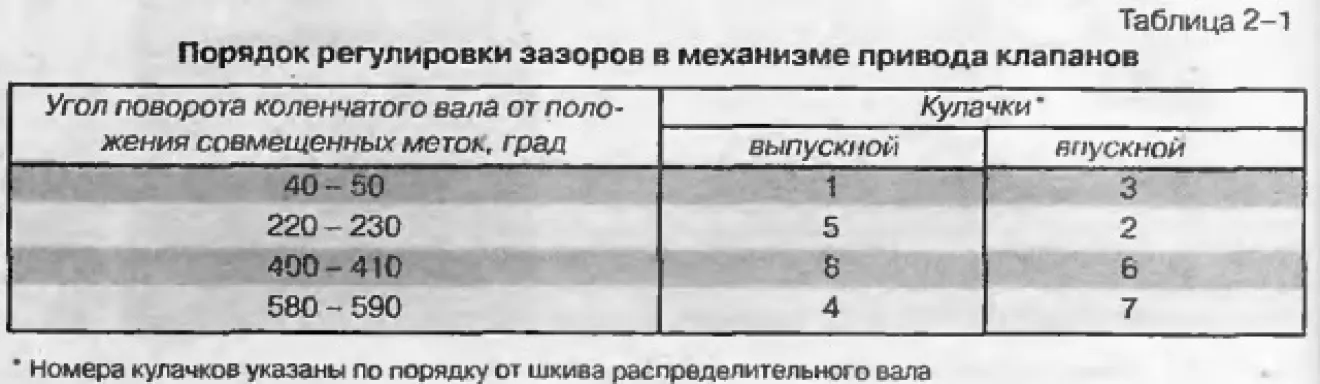

Последовательность регулировки остальных клапанов

После регулировки пятого (впускного третьего цилиндра) и восьмого (выпускного четвёртого цилиндра) клапанов проверните коленчатый вал на 180° по часовой стрелке. Совместите третью метку на распределительной шестерне с корпусом подшипников, после чего выставьте зазоры для четвёртого (выпускного второго цилиндра) и седьмого (впускного четвёртого цилиндра) клапанов. Для этого измерьте щупом 0.20 мм, при необходимости замените регулировочную шайбу.

Проворачивайте коленвал ещё на 180° и отрегулируйте второй (выпускной первого цилиндра) и третий (впускного второго цилиндра) клапаны аналогичным методом. Завершающим этапом выполните третий поворот коленвала на 180° для настройки шестого (выпускного третьего цилиндра) и первого (впускного первого цилиндра) клапанов, контролируя зазор тем же щупом.

Поворот коленвала на 180 градусов для следующей группы

После регулировки первой группы клапанов установите коленчатый вал в положение для следующего цилиндра путём поворота на 180 градусов. Это переместит поршень следующего цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия, когда оба клапана закрыты.

Используйте ключ на 19 мм на болте крепления шкива коленвала для поворота. Проворачивайте строго по часовой стрелке (направлению движения вала) равномерным усилием. Всегда контролируйте метки на шкиве коленвала и крышке ГРМ для точного угла поворота – оптимально отсчитывать угол по делениям шкива (45° соответствует каждому зубцу ремня ГРМ).

Последовательность после поворота:

- Перепроверьте положение меток ГРМ для исключения ошибки.

- Повторите процедуру зазора для соответствующей группы:

- Цилиндр №3 после первого проворота

- Цилиндр №4 после второго

- Цилиндр №2 после третьего

- Используйте одинаковую технику регулировочным щупом для всех групп.

Проверка зазоров для 3-го цилиндра

Убедитесь, что двигатель остыл до температуры +20°C. Проверните коленвал за болт крепления шкива по часовой стрелке. Совмести метку на шкиве коленчатого вала с выступом крышки ГРМ, а метку на звездочке распредвала с приливом корпуса подшипников. Дополнительно проверните коленвал на 180° (пол-оборота).

Диагностируйте положение клапанов 3-го цилиндра: кулачки распредвала должны быть направлены в противоположные стороны от толкателей (положение "наезда" отсутствует). Зазор контролируется после полного закрытия клапанов на ходе сжатия.

- Подготовьте набор плоских щупов толщиной 0,15–0,50 мм.

- Замерьте зазор впускного клапана (малый кулачок):

- Нормативный размер: 0,20 мм ± 0,05 мм

- Щуп должен проходить с лёгким усилием

- Замерьте зазор выпускного клапана (большой кулачок):

- Нормативный размер: 0,45 мм ± 0,05 мм

- При превышении нормы потребуются регулировочные шайбы

Контрольные признаки неверной установки:

Прокрутка клапанов при нажатии рукой на коромысло или щелчки в зоне ГБЦ при проворачивании коленвала показывают критическое отклонение зазоров.

Данные зафиксируйте в таблице:

| Клапан | Фактический зазор | Соответствие норме |

|---|---|---|

| Впускной (№X) | 0,00 мм | Да/Нет |

| Выпускной (№Y) | 0,00 мм | Да/Нет |

Регулировка клапанов четвёртого цилиндра ВАЗ 2108

Цилиндры нумеруются от шкива коленвала к коробке передач. Четвёртый цилиндр – крайний со стороны КПП. Для регулировки его клапанов совместите метку на шкиве коленчатого вала с риской на крышке масляного насоса, что соответствует ВМТ сжатия в четвёртом цилиндре. Посмотрите на положение кулачков распредвала – они должны быть повёрнуты «спинами» к регулировочным шайбам впускного и выпускного клапанов, образуя зазор.

Проверьте щупом величину зазоров между кулачками и регулировочными шайбами. Нормативы: впускной клапан – 0,2 мм ±0,05 мм, выпускной клапан – 0,35 мм ±0,05 мм (на холодном двигателе). Если зазор не соответствует норме, ослабьте гайки корпуса подшипников и извлеките регулировочные шайбы через специальный технологический паз. Замените шайбы на подходящие по толщине, рассчитав необходимый размер по формуле.

Формула для выбора толщины новой шайбы

Hнов = Hстар + (Zизм - Zнорм), где:

- Hнов – толщина новой шайбы (мм),

- Hстар – толщина извлечённой шайбы (мм),

- Zизм – фактический зазор (мм),

- Zнорм – номинальный зазор (0,2 или 0,35 мм).

Проверьте свободный ход клапанов после установки новых шайб. Закрутите гайки корпуса подшипников моментом 21,6–26,5 Н·м.

Контрольный замер всех тепловых зазоров

После установки регулировочных шайб необходимой толщины под каждым кулачком распределительного вала выполняется контрольный замер всех тепловых зазоров. Проверка осуществляется в той же последовательности, что и первоначальные замеры – строго по углам поворота коленчатого вала для соответствующих цилиндров на такте сжатия.

Щуп нужного номинала должен входить с легким ощутимым сопротивлением, без заклинивания и избыточного люфта. Каждый тепловой зазор перепроверяется минимум дважды для исключения ошибки, вызванной неполным закрытием клапана или погрешностью позиционирования распредвала.

- Проверка соответствия: Фактический размер зазора сверяется с технологической нормой для двигателя ВАЗ 2108 (0.2 мм для впускных, 0.35 мм для выпускных клапанов)

- Документирование отклонений: Параметры всех 8 зазоров фиксируются в таблице для сравнения с допусками и выявления клапанов, требующих повторной регулировки

- Критерий точности: Допустимое расхождение между номинальным и фактическим значением – не более ±0.05 мм

Если хотя бы одно значение не соответствует норме:

- Повторно снимается ремень ГРМ и корпус подшипников распредвала

- Осуществляется замена шайбы для проблемного клапана с пересчетом толщины с учетом полученного отклонения

- Производится обратная сборка узлов и повторный полный цикл контрольных измерений

Очистка привалочной поверхности ГБЦ

Перед установкой прокладки головки блока цилиндров необходимо скрупулезно очистить саму привалочную поверхность блока цилиндров. Соблюдение абсолютной чистоты этой зоны критически важно для предотвращения утечек газов, охлаждающей жидкости или масла после сборки двигателя. Категорически недопустимо наличие старых частей прокладки, масляных подтеков, ржавчины или следов коррозии.

Используйте пластиковый или деревянный скребок для аккуратного удаления крупных остатков прежней прокладки и карбона. Для удаления стойких загрязнений и прикипевших частиц обработайте поверхность металлической щеткой с мелкой щетиной без чрезмерного усилия или абразивного круга, чтобы исключить риски повреждения металла. Окончательную очистку проведите ветошью, смоченной в уайт-спирите или ином не агрессивном растворителе, удаляя мельчайшую пыль и обезжиривая контактную площадку.

Ключевые правила и материалы

- Инструменты для снятия нагара: пластиковый скребок, мелкозернистый шлифшнур, мягкая латунная щетка.

- Запрещенные методы: абразивные диски, стальные ножи или наждачная бумага – высок риск царапин и деформации поверхности.

- Чистящие составы: уайт-спирит, специализированный обезжириватель (не использовать ацетон или агрессивные кислоты).

- Контроль качества: визуальная проверка при ярком освещении на отсутствие инородных частиц и царапин; пальцем проведите по плоскости для выявления неровностей.

| Этап очистки | Используемый инструмент/материал | Цель обработки |

|---|---|---|

| Предварительное удаление крупных отложений | Деревянный или пластиковый скребок | Механическое снятие основной массы старой прокладки и нагара |

| Обработка сложных загрязнений | Мягкая металлическая щетка / шлифшнур 240+ грит | Удаление затвердевших отложений без риска повреждения алюминия |

| Финишная очистка и обезжиривание | Чистая ветошь + растворитель (уайт-спирит) | Устранение микрочастиц и остатков масла для идеального прилегания новой прокладки |

Установка новой прокладки клапанной крышки

Тщательно очистите посадочную поверхность на головке блока цилиндров и металлическую клапанную крышку от старого герметика и загрязнений. Убедитесь в отсутствии механических повреждений, заусенцев или масляных пятен, которые могут нарушить герметичность соединения. Проделайте операцию при помощи ветоши и очистителя.

Нанесите вазелин или тонкий слой силиконового герметика на обе стороны новой резиновой прокладки для улучшения прилегания, если это рекомендовано производителем прокладки. Тщательно совместите новые отверстия прокладки со шпильками на головке блока цилиндров. Прокладка должна лежать строго по центру канавки клапанной крышки без перекосов.

- Положите прокладку в соответствующие пазы на внутренней стороне клапанной крышки, равномерно распределив ее по всему периметру. Растягивать резину следует аккуратно.

- Установите клапанную крышку на головку блока. Проверьте, чтобы прокладка не сместилась и не выпадала из посадочных мест.

- Затяните гайки крепления в диагональной последовательности крест-накрест. Используйте динамометрический ключ с моментом 9-12 Н•м. Избегайте перетяжки во избежание деформации металла.

- Долейте масло в двигатель при необходимости, затем запустите мотор на 2-3 минуты и выполните визуальный осмотр на предмет течи в зоне прилегания прокладки.

Монтаж клапанной крышки с равномерной затяжкой

Перед установкой убедитесь в чистоте привалочных поверхностей головки блока цилиндров (ГБЦ) и крышки, отсутствии повреждений пробковой прокладки. Наденьте новую резиновую прокладку на крышку, совместив выступы с пазами, чтобы исключить перекос.

Установите крышку точной посадкой на направляющие штифты ГБЦ без смещений. Начинайте затяжку крепёжных гаек в определённой последовательности для равномерного прилегания:

- Затяните центральные гайки крышки предварительным усилием вручную.

- Затяните все шесть гаек крест-накрест динамометрическим ключом в три этапа:

- Первый проход: 5–7 Н·м по схеме 4-1-5-2-6-3 (нумерация условная, от центра к краям)

- Второй проход: 10–12 Н·м аналогичным порядком

- Контрольный проход: проверка равномерности момента для всех точек

- Избегайте перекоса – проверьте зазор между крышкой и ГБЦ визуально по всему периметру.

После запуска двигателя визуально проконтролируйте отсутствие течей масла в зоне прилегания прокладки. При обнаружении подтёков – проведите повторную затяжку с соблюдением этапности моментов.

Обратная сборка навесного оборудования

После завершения регулировки зазоров клапанов приступают к обратной установке компонентов. Очистите посадочные поверхности от загрязнений и остатков старой прокладки перед монтажом, используя ветошь без ворса.

Убедитесь в отсутствии повреждений демонтированных узлов и комплектующих. Тщательно проверьте целостность резиновых уплотнений, патрубков и крепежных элементов перед установкой.

Порядок монтажа компонентов

- Установите крышку головки блока цилиндров с новой герметичной прокладкой. Затяните болты крестовой схемой с моментом 3-4 Н·м.

- Смонтируйте ремень ГРМ на шкивы в следующей последовательности:

- Коленчатый вал

- Натяжной ролик

- Распределительный вал

- Водяной насос

- Отрегулируйте натяжение ремня ГРМ вращением эксцентрика натяжного ролика. Правильное натяжение: прогиб 5-6 мм при усилии 10 кгс на середине ветви.

- Закрепите защитный кожух ремня ГРМ, не допуская перекоса.

- Установите генератор, зафиксируйте крепежные болты и отрегулируйте натяжение приводного ремня (прогиб 10-15 мм под усилием 10 кгс).

- Смонтируйте корпус воздушного фильтра с новым фильтрующим элементом, подключите вакуумные шланги и патрубок вентиляции картера.

- Подключите колодки проводов к датчикам и катушке зажигания.

Рекомендуемые моменты затяжки ответственных соединений:

| Узел | Момент (Н·м) |

|---|---|

| Болты крышки ГБЦ | 3-4 |

| Болты крепления генератора | 32-52 |

| Гайка натяжного ролика ГРМ | 38-50 |

| Болты корпуса воздушного фильтра | 7-10 |

Проверка работы двигателя после регулировки

После запуска двигателя дайте ему прогреться до рабочей температуры (80-90°C). Внимательно прослушайте работу на холостом ходу: посторонние стуки или цокот в области клапанной крышки должны полностью отсутствовать.

Проверьте стабильность оборотов: стрелка тахометра не должна колебаться в пределах 750-800 об/мин. Убедитесь в отсутствии вибраций, подёргиваний или самопроизвольного изменения частоты вращения коленвала.

- Проверьте реакцию на педаль газа:

- Плавное нажатие: обороты растут без задержек

- Резкое нажатие: отсутствие провалов

- Сброс газа: двигатель не глохнет

- Выполните тестовую поездку: оцените тягу на низких и средних оборотах. Отклонения (падение мощности, детонация, хлопки в выхлопной системе) указывают на ошибки регулировки.

- При выявлении проблем заглушите двигатель и перепроверьте тепловые зазоры, а также совпадение меток ГРМ.

Обратите внимание: Качественная регулировка исключает дребезжащие звуки на всех режимах работы и обеспечивает ровную динамику разгона.

Рекомендации по первой эксплуатации после настройки

После завершения регулировки клапанов на двигателе ВАЗ 2108, запустите мотор и дайте ему поработать на холостых оборотах (800–900 об/мин) в течение 5–7 минут. Внимательно контролируйте отсутствие посторонних шумов (стуков, щелчков) из-под клапанной крышки. Проверьте герметичность уплотнений после нагрева двигателя.

Совершите первую поездку протяжённостью 20–30 км в щадящем режиме. Избегайте резких разгонов и высоких оборотов (не более 3000 об/мин). Обратите внимание на стабильность холостого хода, приёмистость двигателя и равномерность тяги во всём диапазоне оборотов.

Ключевые этапы обкатки

Выполните следующие действия в указанной последовательности:

- Проверка тепловых зазоров: После пробега 500–700 км повторно измерьте зазоры на остывшем двигателе (температура 15–20°C). Компенсаторы могут дать усадку.

- Диагностика: При появлении стука клапанов или плавающих оборотов немедленно заглушите мотор и проверьте зазоры.

- Обкаточный режим: Эксплуатируйте авто без экстремальных нагрузок первые 1000–1500 км.

Используйте исключительно рекомендованное моторное масло (5W-40, 10W-40). Износ новых деталей в первые километры увеличивает содержание металлической взвеси в масле – замена масла и фильтра после 500 км пробега обязательна.

| Контрольный параметр | Нормальное состояние | Тревожные признаки |

|---|---|---|

| Температура двигателя | Уверенный прогрев до 87–93°С | Перегрев, медленный прогрев |

| Звук работы ГРМ | Равномерный шелест без цокота | Локальные удары, вибрация |

| Расход масла | Не превышает паспортные значения | Сизый выхлоп, масляные пятна |

Не игнорируйте первый техосмотр – потребуется коррекция момента зажигания и состояния свечей. Убедитесь, что регулировочные винты законтрены фиксаторами без люфтов.

Список источников

Поскольку регулировка клапанов ВАЗ 2108 является критически важной процедурой для поддержания двигателя в исправном состоянии и предотвращения серьезных неисправностей, использовались только авторитетные и проверенные источники информации. Основное внимание уделялось точности описания последовательности операций и необходимым параметрам зазоров.

Для обеспечения полноты понимания процесса были использованы материалы, сочетающие официальные данные, экспертные мнения и практические рекомендации опытных мотористов. Это позволяет осветить как теоретические основы, так и практические тонкости процесса, включая особенности установки кривошипа коленвала в НМТ требуемого цилиндра и методику измерения зазора щупом между кулачками распределительного вала и толкателями или рычагами клапанного механизма.

- Официальное Руководство по ремонту и техническому обслуживанию автомобилей ВАЗ 2108, 2109 (LADA SAMARA) от АвтоВАЗ (ВАЗ). Первичный источник заводских спецификаций и рекомендованных процедур.

- Bentley Publishers: "VAZ Lada Samara: Service and Repair Manual" (Benson, McLelland). Подробное англоязычное руководство с четкими схемами регулировки клапанов.

- Крупные специализированные автомобильные форумы:

- Drive2.ru (разделы Lada Samara и Двигатель)

- Автоклуб ВАЗ 2101-2107 и Samara (ВАЗ 2108-2115).

- Архивы технических статей автомобильных журналов и онлайн-изданий:

- Авторевю (autoreview.ru) - исторические материалы.

- За Рулем (zr.ru) - раздел "Практика".

- Качественные видео-инструкции на платформе YouTube от авторитетных каналов, специализирующихся на ремонте ВАЗ:

- Авто Практика (eg. каналы типа Osactus, starik20o5 и др.) - демонстрация реального процесса с комментариями.