Правильная затяжка головки блока цилиндров - рекомендации для автомобилистов

Статья обновлена: 28.02.2026

Правильная затяжка головки блока цилиндров – критически важная процедура при сборке двигателя. От точности момента затяжки болтов напрямую зависит герметичность камеры сгорания, целостность прокладки и ресурс силового агрегата.

Недотянутые болты приводят к прогару прокладки, утечке масла и антифриза. Перетяжка вызывает деформацию ГБЦ, срыв резьбы в блоке или поломку крепежа, что влечет дорогостоящий ремонт.

Точное усилие затяжки всегда указано производителем двигателя и требует строгого соблюдения. Использование динамометрического ключа и правильной схемы затяжки – обязательное условие для надежной работы мотора.

Роль болтов/шпилек крепления головки блока цилиндров

Болты или шпильки обеспечивают равномерное прижатие головки блока цилиндров к прокладке и самому блоку. Это создаёт герметичность камер сгорания, масляных и охлаждающих каналов, предотвращая утечки газов, масла или антифриза. Недостаточное усилие затяжки ведёт к прогару прокладки, а избыточное – к деформации деталей или срыву резьбы.

Эти крепёжные элементы работают в экстремальных условиях: под воздействием высоких температур (до 200°C), вибраций и переменных нагрузок от давления в цилиндрах. Материал болтов/шпилек (обычно легированная сталь) обязан сохранять прочность при нагреве и обладать определённой упругостью для компенсации теплового расширения металла.

Ключевые функции и требования

Основные задачи крепёжных элементов:

- Равномерное распределение нагрузки по всей поверхности стыка головки и блока.

- Компенсация температурных деформаций за счёт собственной упругости (работают как пружины).

- Обеспечение стабильности соединения на протяжении всего срока службы двигателя.

Критичные требования к крепежу:

- Высокая прочность на растяжение и усталостную выносливость.

- Точность геометрических параметров (резьба, длина, диаметр).

- Сопротивление ползучести (медленной деформации под нагрузкой при высокой температуре).

- Коррозионная стойкость для предотвращения "прикипания".

Последствия ошибок монтажа:

| Недотяг | Прогар прокладки, утечки ОЖ/масла, попадание антифриза в масло, перегрев. |

| Перетяг | Деформация головки/блока, срыв резьбы, поломка болта, ускоренная усталость металла. |

| Неравномерность | Коробление головки, локальные прогары прокладки, нарушение герметичности. |

Поиск данных о моменте затяжки: техническая документация

Основной и самый надёжный источник точных значений крутящего момента для головки блока цилиндров (ГБЦ) – официальная сервисная документация от производителя вашего автомобиля или двигателя. Эти данные разработаны инженерами с учётом специфики материалов блока, ГБЦ, болтов/шпилек, прокладки и рабочих параметров силового агрегата.

Использование произвольных значений или рекомендаций "на глаз" для других моделей двигателей категорически недопустимо, так как может привести к деформации плоскостей, разрушению прокладки, поломке крепёжных элементов или утечкам масла и антифриза.

Где искать точную информацию

Приоритетные источники технических данных:

- Руководство по ремонту (Factory Service Manual): Бумажное или электронное издание конкретно для вашей модели и года выпуска авто. Раздел "Двигатель" или "Mechanical" содержит схему порядка затяжки и таблицу моментов.

- Электронные каталоги производителей (ETKA, EPC): Часто включают технические спецификации, включая моменты затяжки для ключевых узлов.

- Официальные дилерские порталы: Сервисные системы дилеров (например, Toyota TIS, Subaru STIS) предоставляют доступ к актуальным техническим бюллетеням и спецификациям.

- Верифицированные онлайн-базы данных: Платные профессиональные ресурсы (Alldata, Mitchell On-Demand), агрегирующие данные из официальных источников (требуют проверки соответствия VIN/двигателю).

Важно: Всегда сверяйте данные с VIN-кодом автомобиля или точным номером двигателя. Моменты могут отличаться даже в рамках одного модельного ряда из-за модификаций.

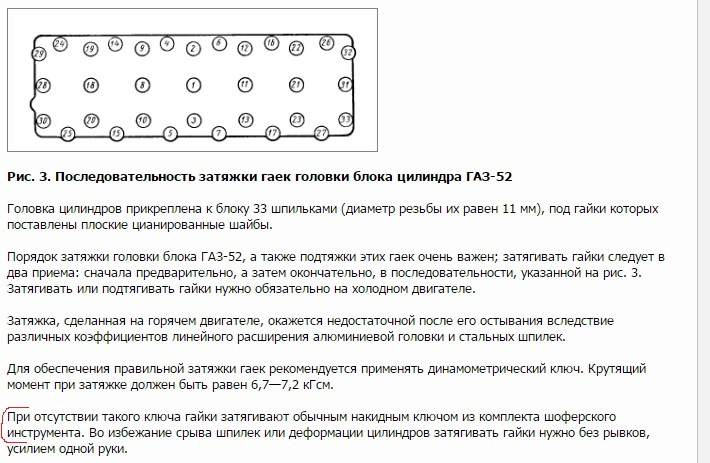

Примеры моментов затяжки (для иллюстрации)

| Тип двигателя | Диаметр болта/шпильки (мм) | Примерный момент затяжки (Н·м) | Примечание |

|---|---|---|---|

| Бензиновый рядный 4-цил. | M10 | 40-60 + 90° | Многоэтапная затяжка с доворотом |

| Дизельный V8 | M12 | 100-120 + 60° + 60° | Сложная схема с угловым доворотом |

| Алюминиевый блок с чугунными вставками | M11 | 30 + 90° + 90° | Критично соблюдение этапов |

Обратите внимание на ключевые аспекты в документации:

- Схема порядка затяжки: Чёткая последовательность от центра к краям для равномерного прижима прокладки.

- Количество этапов: Обычно 2-4 этапа (например: предварительная затяжка 30 Н·м, затем 60 Н·м, затем доворот на 90°).

- Метод финишной затяжки: Крутящий момент (Н·м) или угловой доворот (градусы) – или их комбинация.

- Состояние крепежа: Требования к замене болтов/шпилек (одноразовые/многоразовые), смазке резьбы и подголовка (обычно моторное масло, реже спецсмазка).

- Температура двигателя: Некоторые производители требуют затяжку на холодном двигателе, другие – на прогретом.

Особенности динамометрического ключа для затяжки ГБЦ

Динамометрический ключ обеспечивает точное дозирование усилия затяжки болтов ГБЦ благодаря встроенному измерительному механизму. Без этого инструмента невозможно соблюсти спецификации производителя двигателя, что напрямую влияет на герметичность камеры сгорания и предотвращение деформации привалочных плоскостей.

Конструкция ключа включает шкалу с градуировкой в Ньютон-метрах (Н·м) или механизм предустановки требуемого момента. Качественные модели имеют погрешность не более ±3%, что критично для ответственных соединений. Использование обычного воротка или ударного гайковерта категорически недопустимо.

Ключевые характеристики инструмента

- Диапазон измерений: Должен перекрывать значения, указанные в мануале авто (обычно 50-120 Н·м для бензиновых ДВС)

- Тип индикации:

- Щелчковый механизм - подает звуковой сигнал при достижении момента

- Стрелочный индикатор - требует визуального контроля

- Цифровой дисплей - обеспечивает максимальную точность (±1%)

- Система хранения: Обязательная установка шкалы на "0" после работы для сохранения калибровки

| Параметр | Минимальные требования | Рекомендуемые значения |

|---|---|---|

| Длина рычага | 250 мм | 450-600 мм |

| Погрешность | ±4% | ±2% |

| Рабочий диапазон | 40-200 Н·м | 20-300 Н·м |

При работе соблюдайте алгоритм: предварительная затяжка всех болтов на 30% от номинала → доворот до 70% → окончательная затяжка в указанной последовательности. Каждый этап выполняется крестообразным методом от центра к краям ГБЦ. После первого прогрева двигателя обязательна повторная протяжка на остывшем моторе.

Разновидности крепежа: отличия обычных болтов от TTY (стягиваемых до текучести)

Обычные болты создают соединение за счет упругой деформации: при затяжке они растягиваются, а после снятия нагрузки возвращаются к исходной длине. Их затягивают до определенного момента или угла, контролируя усилие динамометрическим ключом. Такой крепеж допускает многократное использование при условии контроля состояния резьбы и отсутствия пластической деформации.

Болты TTY (Torque-To-Yield) работают по принципу пластической деформации: их намеренно затягивают за предел текучести, вызывая необратимое удлинение. В зоне пластичности материал "течет", обеспечивая равномерное и предсказуемое усилие зажима. Эти болты одноразовые, так как после снятия не восстанавливают первоначальные свойства и не гарантируют надежность при повторном использовании.

Ключевые отличия в характеристиках

| Критерий | Обычные болты | TTY-болты |

|---|---|---|

| Тип деформации | Упругая (обратимая) | Пластическая (необратимая) |

| Повторное использование | Допустимо | Запрещено |

| Контроль затяжки | Момент силы (Н·м) | Угол поворота + момент (градусы) |

| Равномерность нагрузки | Требует строгой последовательности | Автоматически выше из-за пластичности |

Важные особенности применения:

- TTY-болты распространены в современных двигателях из-за способности компенсировать тепловое расширение ГБЦ и снижать риск коробления.

- Обычные болты требуют точного соблюдения схемы затяжки "звездой" для равномерного прижима.

- Замена TTY на обычные болты без инженерных расчетов недопустима – может привести к пробою прокладки или деформации ГБЦ.

Обязательная подготовка резьбы перед установкой крепежа

Качество затяжки головки блока напрямую зависит от состояния резьбовых отверстий в блоке цилиндров. Игнорирование очистки каналов приводит к ложному моменту затяжки и неравномерному распределению усилия по шпилькам/болтам. Остатки масла, герметика или коррозии создают гидроклины, искажающие реальное усилие приложения ключа.

Перед установкой новых или бывших в употреблении шпилек/болтов необходимо проверить геометрию их резьбы. Поврежденные витки (смятые, "сорванные") становятся концентраторами напряжений и повышают риск усталостного разрушения крепежа под нагрузкой. Использование деформированного крепежа недопустимо даже после восстановления метчиком.

Этапы подготовки резьбовых соединений

Очистка отверстий в блоке:

- Продуть каналы сжатым воздухом для удаления крупной стружки и пыли.

- Обработать резьбу специальным метчиком (не универсальным!) точно соответствующего размера и шага. Вращать только вручную без рычага.

- Повторно продуть для удаления металлической стружки после нарезания.

- Обезжирить каналы очистителем карбюратора или ацетоном.

Подготовка крепежных элементов:

- Новые болты/шпильки: удалить консервирующую смазку обезжиривателем.

- Б/У крепеж: проверить резьбу на отсутствие задиров, при необходимости калибровать плашкой.

- Нанести на резьбу строго рекомендованный производителем двигателя смазочный состав (молибден, графит или спецпасту).

| Ошибка | Последствие |

| Использование метчика с износом | Недотяг болтов, срыв резьбы при затяжке |

| Оставшаяся стружка в канале | Завышенное усилие затяжки, деформация посадочных поверхностей |

| Применение универсальной смазки (Литол, графитка) | Некорректный момент затяжки (перетяг или недотяг) |

Запрещается использовать для очистки резьбы сверла, "ершики" из стальной проволоки или абразивы. Они изменяют диаметр отверстия и оставляют частицы, провоцирующие задиры. После обработки метчиком резьба должна обеспечивать плавное закручивание крепежа пальцами до упора по всей длине.

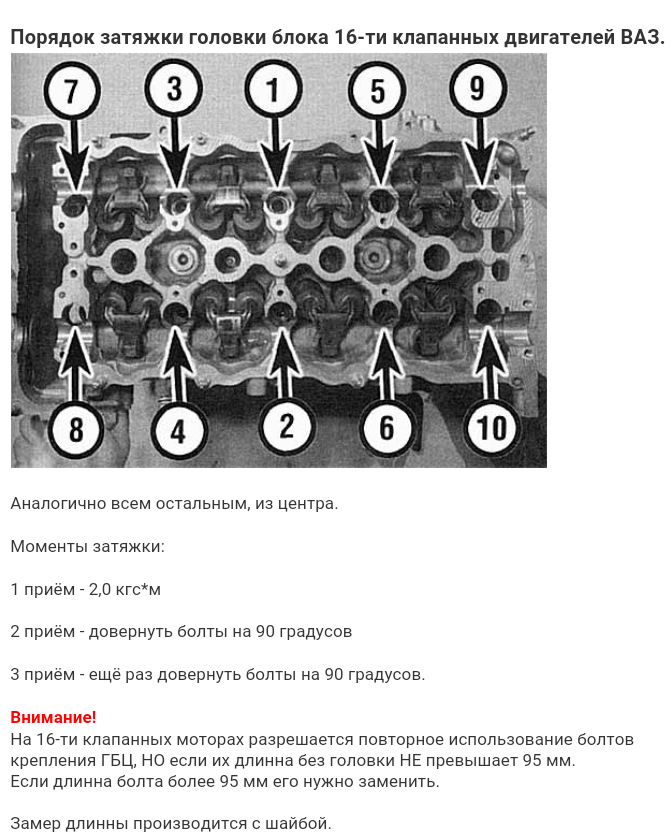

Порядок затяжки ГБЦ: схема от центра к краям

Правильная последовательность затяжки болтов ГБЦ предотвращает деформацию головки и блока цилиндров, обеспечивая равномерное распределение давления прокладки по всей поверхности стыка. Нарушение схемы приводит к перекосу, утечкам охлаждающей жидкости или масла, а в критических случаях – к прогару прокладки или трещинам в металле.

Ключевой принцип – затягивать крепежные элементы от центральной оси головки к ее краям крестообразно или зигзагообразно. Это минимизирует остаточные напряжения в деталях. Работа выполняется в несколько этапов (обычно 3-4) с плавным увеличением крутящего момента динамометрическим ключом до значения, указанного производителем двигателя.

Типовая схема для 10-болтовой ГБЦ

| Порядок затяжки | Расположение болтов |

| 1 | Центральные болты (например, №5 и №6) |

| 2 | Следующие от центра (№2, №4, №7, №9) |

| 3 | Ближние к краям (№1, №3, №8, №10) |

Алгоритм действий:

- Очистите резьбовые отверстия в блоке цилиндров от масла и грязи.

- Нанесите моторное масло или рекомендованную смазку на резьбу и опорные поверхности болтов.

- Затяните все болты вручную до соприкосновения шайб с головкой.

- Выполните первый проход: затяните болты по указанной схеме с усилием 20-30% от финального момента.

- Второй проход: повторите последовательность с усилием 50-60% от конечного значения.

- Третий проход: доведите момент до 100% по схеме.

- Для некоторых двигателей обязателен четвертый проход – доворот болтов на определенный угол (например, 90°) после достижения номинального момента.

Важно: После первого запуска двигателя и прогрева до рабочей температуры выполните контрольную протяжку болтов на остывшем моторе согласно схеме производителя. Никогда не превышайте указанный крутящий момент – перетяжка разрушает резьбу и деформирует ГБЦ.

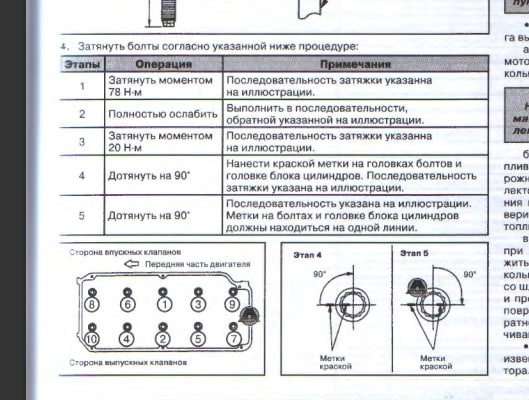

Этапы затяжки: предварительное усилие и основной момент

Предварительное усилие при затяжке ГБЦ обеспечивает равномерную посадку головки на блок цилиндров без перекосов. Оно составляет 20-30% от конечного значения и выполняется в указанной производителем последовательности (обычно крестообразной) динамометрическим ключом. Это исключает локальные напряжения и деформацию поверхностей перед финальной затяжкой.

Основной момент затяжки создает рабочее давление в стыке прокладки и герметизирует каналы. Достигается в 2-3 этапа с поэтапным увеличением усилия до значения, указанного в технической документации двигателя. Каждый этап повторяет схему предварительной затяжки для сохранения равномерности нагрузки. Финишное усилие прикладывается строго откалиброванным ключом без превышения нормы.

- Очистите резьбовые отверстия и болты от грязи/масла

- Смажьте болты моторным маслом (если иное не предусмотрено производителем)

- Затяните все болты вручную до упора

- Выполните предварительную затяжку в 2-3 прохода с усилием 20-30 Нм

- Доведите момент до финального значения в 3-4 прохода с шагом 20-40 Нм

| Тип крепежа | Предварительное усилие | Основной момент |

|---|---|---|

| Стальные болты | 20-40 Нм | 80-120 Нм* |

| Титановые шпильки | 30-50 Нм | 100-140 Нм* |

*Точные значения зависят от модели двигателя и диаметра болтов. Всегда сверяйтесь с мануалом производителя.

Смазывание резьбы: чем и зачем это нужно

Смазывание резьбы болтов ГБЦ критически важно для обеспечения точного момента затяжки. Без смазки значительная часть приложенного усилия тратится на преодоление трения в резьбе и под головкой болта, а не на создание требуемого натяжения в блоке цилиндров. Это приводит к недотяжке соединения даже при формальном соблюдении указанного производителем момента.

Сухая резьба провоцирует эффект "ложного момента": динамометрический ключ показывает правильное значение, но фактическое усилие зажима деталей оказывается на 20-50% ниже нормы. Возникает риск прогорания прокладки, деформации головки блока, утечки масла или антифриза. Кроме того, сухое трение ускоряет износ резьбы и затрудняет последующую разборку.

Чем смазывать резьбу

- Моторное масло: универсальный вариант для чугунных блоков. Наносится тонким слоем кистью или масленкой.

- Графитовая смазка: рекомендуется для алюминиевых ГБЦ из-за устойчивости к высоким температурам.

- Специальные составы (например, медная паста или аэрозоли типа Loctite LB 8008): обеспечивают стабильный коэффициент трения и антикоррозийную защиту.

| Материал блока | Рекомендуемая смазка | Запрещенные составы |

|---|---|---|

| Чугун | Моторное масло, графитовая смазка | Силикон, солидол |

| Алюминий | Графитовая смазка, антифрикционные пасты | Составы с агрессивными присадками |

Важно: смазка наносится только на резьбу и шайбу болта. Попадание состава на привалочную плоскость ГБЦ или в отверстия блока недопустимо – это нарушит теплопередачу и герметичность.

Очистка посадочных поверхностей ГБЦ и блока цилиндров

Качественная очистка привалочных плоскостей – критически важный этап перед установкой новой прокладки ГБЦ. Остатки старой прокладки, масляные загрязнения или нагар создают микронеровности, нарушающие герметичность соединения даже при корректной затяжке.

Используйте исключительно неабразивные методы обработки поверхностей. Применение металлических щёток, ножей или наждачной бумаги провоцирует царапины и риски, которые становятся точками утечки газов, масла и охлаждающей жидкости после сборки.

Правильная технология очистки

Последовательность действий для достижения идеальной чистоты поверхностей:

- Механическое удаление крупных фрагментов:

- Пластиковым или деревянным скребком снимите основную массу старой прокладки

- Действуйте вдоль плоскости, без усилий, способных оставить задиры

- Химическая обработка:

- Нанесите специализированный очиститель (Liqui Moly Kühlungsreiniger, ABRO PRO-99)

- Выдержите время, указанное производителем химиката

- Финишная очистка:

- Сотрите размягчённые остатки ветошью из микрофибры

- Обезжирьте поверхности ацетоном или изопропиловым спиртом

| Материал | Допустимые инструменты | Запрещённые инструменты |

|---|---|---|

| Чугунный блок | Пластиковый скребок, нейлоновая щётка | Стальная щётка, роторный инструмент с абразивом |

| Алюминиевая ГБЦ | Деревянный шпатель, полировочная губка | Нож, наждачная бумага, пескоструйная обработка |

Контроль качества: после очистки поверхность должна быть абсолютно матовой, без блестящих металлических участков (свидетельство чрезмерной абразивной обработки). Проверяйте плоскость линейкой с щупом – допустимое отклонение не превышает 0.05 мм на длине 150 мм.

Проверка состояния головки блока на деформацию

Любая перетяжка или неравномерная затяжка болтов ГБЦ неизбежно приводит к короблению привалочной плоскости. Деформация свыше 0,05 мм на метр длины требует обязательной шлифовки поверхности, иначе добиться герметичности невозможно даже при использовании новой прокладки.

Перед установкой отшлифованной или новой головки блока цилиндров всегда проверяйте геометрию посадочного места на блоке двигателя. Игнорирование этой процедуры – основная причина повторного прогорания прокладки или появления трещин в теле ГБЦ после сборки.

Технология контроля плоскости

Для точной диагностики потребуются:

- Поверочная линейка из закаленной стали длиной не менее 1 метра

- Набор щупов толщиной от 0,03 до 0,1 мм

- Чистая ветошь и обезжириватель

Последовательность измерений:

- Тщательно очистите привалочную плоскость ГБЦ от нагара и старой прокладки металлической щеткой

- Обработайте поверхность ацетоном или бензином для удаления масляных пятен

- Установите линейку по диагоналям и вдоль осей цилиндров (минимум 6 позиций)

- Попробуйте вставить щуп в местах максимального просвета

Критичные отклонения:

| Бензиновые двигатели | До 0,05 мм |

| Дизельные двигатели | До 0,03 мм |

| Максимально допустимое после шлифовки | 0,2 мм |

При обнаружении деформации свыше нормы головка блока цилиндров отправляется на фрезеровку. Помните: каждый слой металла, снятый при шлифовке, требует увеличения толщины прокладки для сохранения степени сжатия!

Правила установки новых прокладок ГБЦ

Перед монтажом новой прокладки ГБЦ критически важно подготовить поверхности блока цилиндров и головки. Удалите все следы старой прокладки, масла и нагара металлической щеткой или скребком, затем обезжирьте плоскости специальным растворителем. Проверьте прилегающие поверхности на деформацию с помощью точной линейки и щупа – допустимое отклонение обычно не превышает 0.05 мм по всей длине.

Убедитесь в отсутствии повреждений на посадочных штырях головки и отверстиях блока цилиндров. Никогда не используйте герметики на термореактивных прокладках с заводским покрытием, если это прямо не разрешено производителем. Установите прокладку строго по ориентационным меткам (обычно надписью "TOP" или стрелкой к передней части двигателя), совмещая отверстия с каналами для масла и охлаждающей жидкости.

Этапы затяжки крепежа

- Смажьте резьбу болтов и шайбы моторным маслом

- Затяните все болты в последовательности, указанной в руководстве (обычно от центра к краям)

- Выполните предварительную затяжку с усилием 30-40% от финального значения

- Повторите проход с усилием 70-80% по той же схеме

- Доведите момент до конечной величины крутящим ключом

- Для многоэтапных систем выполните дополнительный поворот на указанный угол

| Тип крепежа | Действия после затяжки | Контроль |

|---|---|---|

| Обычные болты | Прогрев двигателя до рабочей температуры + остывание | Повторная протяжка через 500-1000 км |

| TTY (одноразовые) | Замена болтов после демонтажа ГБЦ | Запрет повторного использования |

Важно: Строго соблюдайте момент затяжки и схему, указанные производителем авто. Используйте только калиброванный динамометрический ключ и для болтов TTY – угломер. Прогрейте мотор до рабочей температуры после сборки, затем остудите и проверьте момент затяжки перед эксплуатацией.

Значение угловой затяжки для болтов TTY

Угловая затяжка является неотъемлемым этапом процедуры для болтов TTY (Torque To Yield), поскольку эти крепежи специально разработаны для работы в зоне пластической деформации. Процедура всегда включает два последовательных этапа: первоначальное затягивание контролируемым моментом (преднатяг) и последующее доворачивание на строго заданный угол. Это обеспечивает переход болта из упругой в пластическую зону деформации.

Основная функция углового шага – достижение точного и равномерного растяжения тела болта. Именно это контролируемое растяжение создаёт необходимое высокое и предсказуемое усилие зажима, критически важное для герметичности прокладки ГБЦ и надёжного соединения под высокими термическими и механическими нагрузками двигателя. Ручные или электронные динамометрические ключи с индикацией угла поворота являются обязательным инструментом для выполнения этой операции.

Ключевые аспекты применения угловой затяжки

- Компенсация неровностей: Угловой поворот гарантирует полное прилегание прокладки и устранение микронеровностей поверхностей ГБЦ и блока даже после достижения начального момента.

- Точное усилие зажима: В пластической зоне усилие зажима прямо пропорционально степени растяжения болта. Угол поворота – более точный способ задать это растяжение, чем только момент силы, на который влияет трение.

- Равномерность распределения нагрузки: Строгое соблюдение последовательности затяжки и одинакового угла для всех болтов гарантирует, что давление на прокладку ГБЦ распределяется равномерно по всему периметру, минимизируя риск деформации головки или утечек.

- Одноразовое использование: Из-за пластической деформации болты TTY нельзя использовать повторно. После демонтажа они подлежат обязательной замене на новые, так как потеряли свои первоначальные прочностные характеристики и не обеспечат требуемое усилие зажима.

| Этап затяжки | Цель | Параметр | Инструмент |

|---|---|---|---|

| 1. Предварительный момент | Начальная фиксация, устранение люфта | Ньютон-метры (Нм) | Динамометрический ключ |

| 2. Угловая доводка | Достижение пластической деформации, создание расчетного усилия зажима | Градусы (°) | Угломерный ключ / ключ с индикацией угла |

Пренебрежение угловой затяжкой или отклонение от специфицированных величин угла категорически недопустимо. Недокрут не создаст необходимого усилия зажима, что приведёт к прогару прокладки или утечкам масла/антифриза. Перекрут может вызвать разрушение болта (отрыв головки) или необратимую деформацию резьбовых отверстий в блоке цилиндров.

Повторная затяжка: когда и как это делается

Повторная протяжка болтов/шпилек ГБЦ требуется после первого запуска двигателя и его прогрева до рабочей температуры. Эта процедура компенсирует естественную усадку прокладки и температурное расшишение металлических элементов, предотвращая утечки газов или охлаждающей жидкости. Игнорирование этапа приведёт к нарушению герметичности камеры сгорания и дорогостоящему ремонту.

Выполняйте работу на остывшем двигателе (через 4-6 часов после остановки) по схеме, предусмотренной производителем. Последовательность ослабления и затяжки всегда соответствует первоначальному моменту затяжки – от центра к краям крест-накрест. Используйте только откалиброванный динамометрический ключ с указанным в мануале усилием.

Критические правила повторной протяжки

Обязательные условия:

- Двигатель остужен до +20-30°C

- Применение исходного крутящего момента (без превышения!)

- Контроль состояния болтов: трещины или деформация – замена

Пошаговый алгоритм:

- Снимите клапанную крышку и защитные кожухи

- Ослабьте каждый крепёжный элемент на ¼ оборота по обратной схеме

- Протягивайте болты в штатной последовательности в 2 этапа:

- Первичная затяжка – 50% от номинального момента

- Финишная затяжка – 100% усилия с контролем угла поворота

- Проверьте равномерность усилия на всех точках

Для многоболтовых ГБЦ используйте таблицу контроля:

| Позиция болта | Этап 1 (Нм) | Этап 2 (Нм) | Допуск (Нм) |

|---|---|---|---|

| Центральный ряд | 40 | 80 | ±2 |

| Периферийные | 35 | 70 | ±3 |

Важно! Болты с одноразовым использованием (TTA/TTY) подлежат замене при каждой разборке. Повторная затяжка таких элементов без замены гарантированно приведёт к разрушению резьбы или обрыву шпильки.

Минимальные и максимальные значения момента затяжки

Соблюдение указанного диапазона момента затяжки для болтов/шпилек ГБЦ – не рекомендация, а обязательное условие надежности двигателя. Превышение максимального значения чревато критическими последствиями: растяжением или срывом резьбы болтов/шпилек, деформацией постелей болтов в блоке цилиндров, короблением плоскости самой головки блока или блока цилиндров, разрушением прокладки ГБЦ. Эти повреждения часто требуют дорогостоящего ремонта или замены основных компонентов двигателя.

Недостаточный момент затяжки (ниже минимального) не менее опасен. Он приводит к недостаточному обжатию прокладки ГБЦ, в результате чего нарушается герметичность камер сгорания, масляных и охлаждающих каналов. Это проявляется в утечках масла или антифриза, проникновении выхлопных газов в систему охлаждения (или наоборот), попадании антифриза в масло или цилиндры, перегреве двигателя. Потеря компрессии и смешивание технических жидкостей быстро выводят двигатель из строя.

Как определить нужные значения

Точные минимальные и максимальные значения момента затяжки, а также сама схема (порядок) затяжки всегда строго индивидуальны для каждого двигателя. Их нельзя выбирать произвольно или по аналогии с другим мотором. Единственный надежный источник этой информации:

- Официальное руководство по ремонту (Service Manual) для конкретной модели, года выпуска и типа двигателя вашего автомобиля.

Значения зависят от множества факторов:

- Конструкция двигателя (рядный, V-образный, оппозитный).

- Материал блока цилиндров (чугун, алюминий).

- Материал головки блока цилиндров (чаще алюминий).

- Тип и материал болтов/шпилек (сталь, класс прочности).

- Тип прокладки ГБЦ (многослойная металлическая MLS, паронитовая, металлокомпозитная).

- Диаметр и шаг резьбы болтов/шпилек.

Примерные диапазоны моментов затяжки для разных типов двигателей (Ориентировочные! Уточняйте по мануалу!):

| Тип двигателя / Болтов | Минимальный момент (Н·м) | Максимальный момент (Н·м) | Важные примечания |

|---|---|---|---|

| Бензиновые рядные 4-цил. (стандартные болты) | 20 | 110 | Часто требуется затяжка в несколько этапов с доворотом на угол |

| Бензиновые V6/V8 (стандартные болты) | 30 | 120 | Сложные схемы затяжки, строго соблюдать порядок |

| Дизельные двигатели | 50 | 180+ | Очень высокие нагрузки, часто используются шпильки вместо болтов |

| Болты TTY (Torque-To-Yield) | Этап 1: 40-80 | Этап 2: доворот на 90-180° | Одноразовые! Затягиваются до момента + угол. Запрещено использовать повторно! |

Крайне важно:

- Используйте исправный динамометрический ключ с подходящим для вашего момента диапазоном и регулярно проверяйте его калибровку. "На глаз" или обычным ключом затягивать ГБЦ недопустимо.

- Строго соблюдайте указанную в мануале схему (порядок) затяжки. Обычно это движение от центра к краям по определенной траектории. Это обеспечивает равномерное прилегание ГБЦ к блоку и предотвращает коробление.

- Соблюдайте количество этапов затяжки. Почти всегда момент выставляется не за один раз, а в 2, 3 или даже 4 этапа (например: 40 Н·м -> 80 Н·м -> 120 Н·м), а для болтов TTY добавляется этап доворота на угол.

- Чистота резьбы и посадочных мест критична. Удаляйте старую смазку, грязь, нагар. Очищайте резьбу в блоке метчиком (осторожно!).

- Используйте только рекомендованную смазку для резьбы и под головки болтов (обычно моторное масло или специальную консистентную смазку). Сухие или пересмазанные болты изменяют момент трения и ведут к неверной силе затяжки.

- Никогда не используйте повторно болты TTY (одноразовые)! Они при затяжке "до текучести" пластически деформируются и при повторном использовании не обеспечат нужного натяжения, что гарантированно приведет к течи.

Влияние перетяжки на деформацию ГБЦ

Избыточное усилие затяжки болтов ГБЦ создает критическое напряжение в материале головки, особенно в зонах вокруг монтажных отверстий. Алюминиевые сплавы, используемые в большинстве современных ГБЦ, обладают ограниченной пластичностью и при превышении допустимой нагрузки начинают необратимо деформироваться в точках контакта с шайбами болтов. Это приводит к локальному продавливанию опорных поверхностей и нарушению плоскостности привалочной плоскости.

Деформация развивается неравномерно из-за сложной геометрии головки и наличия каналов системы охлаждения, которые снижают жесткость конструкции. Наиболее уязвимыми становятся перемычки между цилиндрами и участки над тонкостенными водяными рубашками. Микротрещины часто зарождаются в районе свечных колодцев или мест крепления распредвалов, где концентрация напряжений достигает максимума.

Последствия деформации для двигателя

- Нарушение герметичности: Искривление привалочной плоскости препятствует правильному прилеганию прокладки ГБЦ, вызывая прорыв газов, утечку антифриза или смешивание технических жидкостей.

- Разрушение прокладки: Локальные перекосы создают точки с чрезмерным сдавливанием уплотнителя, приводя к его преждевременному износу и прогарам в зонах перегрева.

- Заклинивание компонентов ГРМ: Деформация постелей распредвалов увеличивает трение в подшипниках скольжения, что может вызвать задиры валов или полное заклинивание.

Критический фактор – кумулятивный эффект: каждая последующая перетяжка усугубляет деформацию даже после замены прокладки. Восстановление геометрии требует дорогостоящей шлифовки плоскости на спецстанках, а при наличии глубоких трещин – замены ГБЦ.

| Тип дефекта | Признак | Риск для двигателя |

| Прогиб плоскости | Течь масла/антифриза по стыку | Перегрев, эмульсия в масле |

| Микротрещины в камерах сгорания | Падение компрессии, белый дым выхлопа | Гидроудар, разрушение поршневой группы |

| Деформация постелей распредвалов | Гул ГРМ, заклинивание валов | Обрыв ремня/цепи, встреча клапанов с поршнями |

Профилактика: Использование динамометрического ключа с контролем момента и угла затяжки строго по данным производителя для конкретной модели двигателя. Обязательная проверка последовательности затяжки (центральные болты → наружные → диагональные).

Недостаточная затяжка и риски протечки масла

При недостаточной затяжке болтов ГБЦ прокладка не получает необходимого равномерного сжатия. Это создает микрощели в зоне масляных каналов, соединяющих блок цилиндров с головкой. Моторное масло под высоким давлением начинает просачиваться через эти неплотности.

Первыми признаками становятся масляные потеки по стыку ГБЦ и блока, особенно заметные возле распределительного вала. Со временем протечка усиливается: масло покрывает боковые поверхности двигателя, попадает на элементы выпускной системы, что вызывает запах гари и дым при нагреве.

Ключевые опасности

Критические последствия для двигателя:

- Падение уровня масла → масляное голодание → износ вкладышей коленвала/распредвала

- Загрязнение охлаждающей жидкости при попадании масла в антифриз через поврежденную прокладку

- Образование нагара на свечах зажигания из-за проникновения масла в цилиндры

Диагностические признаки недостаточной затяжки:

- Масляные пятна под прокладкой ГБЦ после стоянки

- Потеки вдоль шва между головкой и блоком цилиндров

- Запотевание маслом болтов крепления ГБЦ

Калибровка динамометрического ключа для точного измерения

Точность динамометрического ключа – основа правильной затяжки ГБЦ. Со временем или после интенсивного использования механизм ключа изнашивается, пружины теряют упругость, что приводит к отклонениям показаний. Неоткалиброванный инструмент гарантированно выдаст неверное усилие, будь то недотяг (риск прогорания прокладки, утечки) или перетяг (деформация блока, обрыв шпилек, повреждение резьбы).

Регулярность калибровки зависит от частоты использования, хранения и условий эксплуатации ключа. Производители часто рекомендуют интервал в 5000 циклов затяжки или раз в год при активном использовании. Однако критически важно выполнить калибровку после любого сильного удара по ключу, падения его с высоты или при первых сомнениях в достоверности показаний. Хранение ключа с ослабленной (нулевой) установкой момента также продлевает точность пружинного механизма.

Процедура калибровки динамометрического ключа

Калибровка требует специального оборудования и выполняется в метрологических лабораториях или сервисных центрах, имеющих аккредитацию. Основные этапы:

- Фиксация ключа: Корпус ключа жестко закрепляется в калибровочной установке.

- Приложение эталонного усилия: Используется калибратор (рычажная система с прецизионными грузами или сервоприводом с датчиком силы), создающий строго заданное, поверенное усилие (крутящий момент) на квадрате ключа.

- Сравнение показаний: Показания калибратора (эталонный момент) сравниваются с показаниями шкалы или цифрового дисплея динамометрического ключа.

- Определение погрешности: Фиксируется разница между эталонным значением и показанием ключа в нескольких контрольных точках (обычно 20%, 50%, 100% от максимального момента ключа).

- Корректировка (при возможности и необходимости): Некоторые ключи имеют регулировочный винт для корректировки показаний в пределах допустимого. Если погрешность превышает допустимую норму (обычно ±3-4%), ключ требует ремонта или признается непригодным.

- Документирование: По результатам калибровки выдается свидетельство (протокол) с указанием погрешности на каждой контрольной точке и даты следующей поверки.

Ключевые аспекты калибровки:

- Точность калибратора должна быть на порядок выше точности калибруемого ключа.

- Калибровка всегда проводится при комнатной температуре (около 20-23°C).

- Проверка выполняется как на увеличение, так и на уменьшение момента (особенно для щелчковых ключей).

| Контрольная точка (% от max момента ключа) | Допустимая погрешность (±%) |

| 20% | 4-6% |

| 50% | 3-4% |

| 100% | 2-3% |

Использование ключа без актуального свидетельства о калибровке равносильно работе "вслепую". Доверяйте ответственные операции, такие как затяжка ГБЦ, только инструменту с подтвержденной точностью.

Работа со стопорными шайбами и гроверами

Стопорные шайбы и гроверы предотвращают самоотвинчивание болтов головки блока цилиндров (ГБЦ) под воздействием вибрации и тепловых деформаций. Их правильная установка критична для равномерного распределения нагрузки на прокладку ГБЦ и герметичности камер сгорания. Неправильное применение этих элементов ведет к снижению силы зажима и риску утечки газов или охлаждающей жидкости.

Пружинные шайбы (гроверы) создают дополнительное осевое усилие за счет упругой деформации при затяжке, компенсируя микропросадку сопрягаемых деталей. Разрезные стопорные шайбы фиксируются за счет острых кромок, врезающихся в гайку и поверхность блока. Для обоих типов обязательна замена на новые при каждой разборке узла – повторное использование недопустимо из-за потери упругих свойств и деформации.

Ключевые правила монтажа

- Соблюдение ориентации: Зазубренная сторона разрезных шайб должна контактировать с гайкой/болтом, плоская – с поверхностью блока. Гроверы устанавливаются выпуклой стороной к головке болта.

- Чистота поверхностей: Убедитесь в отсутствии грязи, масла или стружки в местах контакта шайб – загрязнения снижают трение и эффективность стопорения.

- Порядок затяжки: Всегда следуйте схеме затяжки, рекомендованной производителем двигателя. Усилие прикладывается плавно, без рывков.

Важно: Используйте только оригинальные или сертифицированные производителем запчасти. Дешевые аналоги часто не соответствуют требованиям по твердости и упругости, что приводит к их разрушению под нагрузкой.

Последовательность установки

- Очистите резьбовые отверстия в блоке цилиндров специнструментом.

- Нанесите на резьбу болтов тонкий слой моторного масла (если иное не предусмотрено инструкцией).

- Наденьте на болт стопорную шайбу или гровер согласно правилу ориентации.

- Вставьте болт в отверстие ГБЦ, слегка притянув его рукой.

- Затягивайте крепеж в несколько этапов динамометрическим ключом с соблюдением схемы и конечного усилия.

| Тип элемента | Особенности контроля |

|---|---|

| Пружинная шайба (гровер) | После затяжки витки должны быть плотно прижаты друг к другу без зазоров |

| Разрезная стопорная шайба | Кромки обязаны надежно упираться в грани гайки и плоскость блока, без перекосов |

Особенности затяжки на алюминиевых блоках цилиндров

Алюминиевые блоки цилиндров критически чувствительны к перетяжке болтов ГБЦ из-за более низкого модуля упругости металла по сравнению с чугунными аналогами. Чрезмерное усилие вызывает пластическую деформацию резьбовых отверстий, коробление привалочной плоскости или образование микротрещин вокруг посадочных зон, что ведёт к нарушению герметичности и дорогостоящему ремонту.

Тепловое расширение алюминия значительно выше, чем у стальных крепёжных элементов, поэтому схема и последовательность затяжки должны обеспечивать равномерное распределение нагрузки по всему периметру прокладки. Пренебрежение многоэтапным подходом или рекомендованным порядком закручивания провоцирует локальные напряжения и деформацию блока.

Ключевые правила работы с алюминиевыми блоками

- Строгое соблюдение момента затяжки: Используйте динамометрический ключ с предварительной калибровкой. Значения указываются производителем двигателя и никогда не округляются произвольно.

- Обязательная "холодная" протяжка: После первого запуска и прогрева двигателя до рабочей температуры дайте мотору полностью остыть (12-24 часа), затем повторно затяните все болты ГБЦ в указанной последовательности с номинальным моментом.

- Абсолютно чистые резьбовые каналы: Удалите масло, грязь или остатки герметика из отверстий блока сжатым воздухом и ёршиком. Попадание абразивных частиц под болт ведёт к задирам алюминиевой резьбы.

Важно: Для современных двигателей с алюминиевым блоком и головой обязательна замена болтов ГБЦ на новые – многие из них относятся к категории "одноразовых" (TTA – Torque To Angle) и несут остаточную деформацию после демонтажа.

| Фактор | Риск при нарушении | Решение |

|---|---|---|

| Сухие vs. Смазанные болты | Перетяжка на 20-30% при смазке резьбы маслом | Читать инструкцию! Большинство производителей требуют затяжку на сухих болтах. |

| Угловая затяжка (TTA) | Недотяг или срыв резьбы | Применять динамометрический ключ с индикатором угла поворота. |

| Износ инструмента | Погрешность момента до 15% | Калибровать динамометрический ключ перед каждым ответственным применением. |

Никогда не используйте ударные гайковёрты – резкий импульсный момент разрушителен для алюминия. Контролируйте состояние шпилек/болтов: микротрещины или следы коррозии – повод для безусловной замены крепежа.

Температурный фактор: затяжка на холодном двигателе

Затяжка головки блока цилиндров (ГБЦ) должна выполняться исключительно на холодном двигателе. Это обусловлено физическим свойством металлов расширяться при нагреве: если затягивать крепеж на прогретом моторе, при остывании детали сжимаются, что приводит к критическому ослаблению усилия и нарушению герметичности прокладки. Температура двигателя перед процедурой не должна превышать 30-40°C (рука терпит без дискомфорта).

Пренебрежение этим правилом чревато деформацией постелей болтов/шпилек, короблением плоскости ГБЦ или самого блока цилиндров. Последующая утечка антифриза, масла или газов гарантированно вызовет перегрев, снижение компрессии и масляное голодание, а в перспективе – дорогостоящий капитальный ремонт. Всегда сверяйтесь с температурными требованиями производителя авто в руководстве по ремонту.

Ключевые причины холодной затяжки:

- Контролируемое усилие: Тепловое расширение искажает расчетное усилие затяжки, заданное производителем.

- Целостность компонентов: Нагрев делает алюминиевые ГБЦ и чугунные блоки пластичными, повышая риск срыва резьбы или поломки шпилек при приложении момента.

- Стабильность соединения: Остывая, неравномерно затянутые на горячую детали создают переменные напряжения, ослабляющие стык.

Порядок действий:

- Дайте двигателю остыть до комнатной температуры (минимум 4-6 часов после остановки).

- Очистите резьбовые отверстия в блоке от масла, антифриза и грязи сжатым воздухом или резьбонарезным инструментом.

- Убедитесь в чистоте и отсутствии повреждений на болтах/шпильках и их резьбе.

- Нанесите на резьбу и под головки крепежа только смазку, указанную производителем (чаще всего молибденовую пасту или моторное масло).

- Строго соблюдайте схему затяжки (центр → края) и поэтапное увеличение момента, указанные в мануале для вашей модели двигателя.

Последствия затяжки на горячую:

| Непосредственный риск | Отложенное последствие |

| Деформация постелей шпилек в блоке | Прогар прокладки ГБЦ |

| Поломка болтов/шпилек | Проникновение масла в антифриз (и наоборот) |

| Коробление привалочной плоскости ГБЦ | Утечка выхлопных газов в систему охлаждения |

| Некорректное усилие на соединении | Перегрев двигателя и снижение ресурса |

Подтяжка после пробега: необходимость и технология

После обкатки двигателя или пробега 500-1500 км обязательна повторная протяжка болтов/шпилек ГБЦ. Приработка уплотнительных элементов и термоциклирование вызывают "усадку" прокладки и ослабление усилия крепежа, что грозит прогаром прокладки, утечкой масла и антифриза.

Игнорирование регламентной подтяжки приводит к деформации привалочных плоскостей блока и головки, неравномерному тепловому расширению и критическому снижению компрессии. Особенно критично это для чугунных ГБЦ и алюминиевых блоков из-за разницы коэффициентов расширения материалов.

Правильная технология протяжки

Перед началом работ дождитесь полного остывания двигателя до +20-30°C. Используйте только калиброванный динамометрический ключ и соблюдайте схему затяжки, указанную производителем. Общий алгоритм:

- Снимите клапанную крышку и очистите зону вокруг шпилек от загрязнений

- Ослабьте каждый крепежный элемент на 1/4 оборота

- Протягивайте элементы строго по схеме в 2 этапа:

- Предварительная затяжка с усилием 50% от номинала

- Окончательная затяжка с полным регламентным моментом

- Для крепежа с угловой затяжкой (например, 20 Нм + 90°) сначала достигните базового момента, затем доверните на указанный угол

| Тип двигателя | Пример усилия | Схема затяжки |

|---|---|---|

| Рядный 4-цилиндровый | 20 Нм + 90° + 90° | От центра к краям |

| V-образный | 35 Нм + 75° | Центр развала → края |

| Дизельный | 60 Нм + 120° | Двухконтурная спираль |

Никогда не превышайте максимальный момент – это вызывает пластическую деформацию болтов и повреждение резьбовых каналов. После завершения проверьте равномерность усилия на всех точках, при необходимости проведите контрольную протяжку через 100-200 км пробега.

Использование специальной смазки для резьбы болтов ГБЦ

Применение специализированных смазочных составов на резьбе и опорных поверхностях болтов ГБЦ критически важно для достижения равномерного распределения усилия затяжки. Трение в резьбовых соединениях без смазки может поглощать до 90% прикладываемого момента, что приводит к неконтролируемым нагрузкам на блок цилиндров и неравномерной деформации прокладки.

Специальные смазки минимизируют трение, обеспечивая точную передачу крутящего момента в осевое усилие. Это предотвращает локальные перетяжки или недотяжки, снижает риск срыва резьбы или коробления привалочных плоскостей ГБЦ, особенно при работе с алюминиевыми блоками, чувствительными к перекосам.

Ключевые аспекты применения смазок

Типы рекомендуемых составов:

- Молибдендисульфидные пасты (Liqui Moly Mos2, Loctite 510) – сохраняют свойства при экстремальных температурах

- Медные антизадирные смазки (Permatex Copper Spray) – предотвращают прикипание болтов

- Высокотемпературные графитовые смазки – для дизельных двигателей с высокой степенью сжатия

Правила нанесения:

- Очистите резьбу в блоке и на болтах металлической щеткой и обезжирьте

- Нанесите тонкий слой смазки только на первые 3-4 витка резьбы и под головку болта

- Избегайте попадания состава на фланцы ГБЦ или поверхность прокладки

| Ошибка | Последствие |

|---|---|

| Использование моторного масла | Выгорание смазки, задиры резьбы |

| Избыток смазки | Гидроклин, ложное усилие затяжки |

| Смазка всей длины резьбы | Изменение характеристик растяжения болта |

Корректировка момента затяжки: При использовании профессиональных смазок (кроме медных составов) уменьшайте указанный производителем момент на 15-20%. Медные смазки требуют стандартного усилия из-за абразивных частиц в составе. Всегда сверяйтесь с инструкцией к конкретному продукту.

Контроль состояния старых болтов и шпилек перед установкой

Повторное использование крепежа без проверки ведет к рискам: неравномерному прилеганию ГБЦ, утечкам масла или антифриза, обрыву шпилек при затяжке. Особенно опасны скрытые дефекты вроде микротрещин или вытяжки металла, снижающие прочность и точность усилия затяжки.

Каждый элемент требует тщательной подготовки: очистки резьбы металлической щеткой от грязи и остатков герметика, обезжиривания растворителем. Обязательно удалите ржавчину и заусенцы, которые искажают показания динамометрического ключа.

Ключевые этапы диагностики

- Визуальный осмотр под увеличением: ищите трещины, коррозию, сколы на резьбе и под головкой. Отбракуйте болты с рисками глубже 0,1 мм.

- Проверка резьбы: гайка должна накручиваться от руки без заеданий по всей длине. Используйте калибровочную резьбовую втулку для выявления износа.

- Замер длины микрометром: сравните с номиналом из техдокументации. Для болтов ГБЦ допустимо отклонение до 0,5 мм – превышение указывает на необратимую вытяжку.

- Контроль деформации: положите болт на ровную поверхность и прокатите. Искривление свыше 0,05 мм на 100 мм длины требует замены.

| Дефект | Метод выявления | Решение |

|---|---|---|

| Вытяжка (удлинение) | Замер микрометром | Замена |

| Трещины в зоне головки | Лупа 10× / магнитный дефектоскоп | Замена |

| Смятие резьбы | Калиброванная гайка | Замена |

| Коррозия более 20% сечения | Визуальный осмотр | Замена |

| Остатки герметика в резьбе | Инспекция после очистки | Повторная обработка |

Для ответственных узлов (особенно алюминиевых БЦ) предпочтительна установка новых болтов. При повторном использовании старых крепежей применяйте только одобренные производителем смазки – их отсутствие искажает усилие затяжки до 40%.

Разница в усилиях для разных цилиндров моторов (рядные, V-образные)

Конструкция силового агрегата напрямую влияет на схему затяжки и требуемое усилие болтов/шпилек ГБЦ. Рядные двигатели обычно имеют одну монолитную головку блока, покрывающую все цилиндры единым корпусом. Это упрощает схему приложения момента, делая её более линейной и симметричной. В большинстве случаев применяется единый крутящий момент для всех крепежных элементов, регламентированный производителем для конкретной модели двигателя.

V-образные моторы оснащены двумя отдельными головками (по одной на каждый ряд цилиндров), что создает специфические особенности. Неравномерное распределение тепловых нагрузок и механических напряжений между "банками" требует особого внимания к последовательности и усилию затяжки. Часто для разных головок (особенно если они асимметричны относительно коленвала) или даже для разных зон одной головки (например, рядом с выхлопным коллектором) инструкции предписывают отличающиеся значения момента.

Ключевые отличия в подходах:

- Рядные ДВС:

- Единая головка на весь блок цилиндров.

- Как правило, единое значение усилия затяжки для всех болтов/шпилек.

- Более простая, часто центрально-симметричная схема затяжки (от центра к краям).

- V-образные ДВС:

- Две независимые головки, работающие в разных условиях.

- Возможно применение различных значений момента для левой и правой головки из-за разной тепловой нагруженности (например, рядом с выпускным трактом).

- Сложная, многоэтапная схема затяжки для каждой головки отдельно, строго по спецификации.

- Часто требуется контроль угла доворота после достижения начального момента.

| Тип двигателя | Количество ГБЦ | Типичная схема усилия | Особенности затяжки |

|---|---|---|---|

| Рядный | Одна | Единое усилие для всех точек | Проще, симметричная схема |

| V-образный | Две | Возможно разное усилие для головок/зон | Сложнее, требует раздельной затяжки по спецификации |

Важно понимать, что независимо от типа двигателя, абсолютно критичным является использование исключительно данных от производителя конкретной модели мотора (руководство по ремонту). Универсальных значений не существует – даже в рамках рядных или V-образных конструкций цифры могут кардинально отличаться в зависимости от материала ГБЦ (чугун, алюминий), типа крепежа (болты, шпильки), диаметра резьбы и поколения двигателя.

Влияние масла или антифриза на резьбу при затяжке

Попадание масла или антифриза в резьбовые отверстия или на болты ГБЦ критически меняет коэффициент трения. Смазка снижает сопротивление при закручивании, из-за чего стандартный момент затяжки создаёт избыточное растягивающее усилие в болте. Это происходит потому, что крутящий момент тратится не на преодоление трения, а на деформацию крепежа.

Производители двигателей рассчитывают момент затяжки для сухих и чистых резьбовых соединений. Наличие любой смазки (включая остатки охлаждающей жидкости при замене прокладки) нарушает инженерные расчёты. Даже небольшое количество масла или антифриза в резьбе способно увеличить фактическое усилие на болт на 20-50% при том же показателе динамометрического ключа.

Последствия и правила работы

Риски при наличии смазки:

- Перетяжка болтов с превышением предела текучести металла

- Деформация постелей болтов в блоке цилиндров

- Обрыв шпилек или срыв резьбы

- Коробление плоскости ГБЦ и разгерметизация

Обязательные действия перед затяжкой:

- Очистить резьбу в блоке цилиндров метчиком с сохранением шага

- Обезжирить болты/шпильки уайт-спиритом

- Продуть отверстия сжатым воздухом

- Контролировать отсутствие технических жидкостей в зоне затяжки

Исключение: некоторые производители требуют смазки крепежа специальным составом (например, молибденовой пастой). В этом случае применяется корректированный момент затяжки, указанный в мануале. Моторное масло или антифриз никогда не являются допустимой заменой таких составов.

Пошаговая инструкция затяжки для начинающих

Перед началом работ убедитесь, что у вас есть точный моментный ключ, сервисная документация для вашего двигателя и чистая ветошь. Очистите резьбовые отверстия в блоке цилиндров и сами шпильки/болты от грязи и старого масла.

Обязательно замените болты ГБЦ на новые, если это предусмотрено производителем (особенно для одноразовых крепежей). Уложите новую прокладку ГБЦ на блок ровно, без перекосов, соблюдая ориентацию (обычно пометка "TOP").

- Смажьте резьбу и упорные поверхности

- Нанесите моторное масло или специальную смазку (указанную в мануале) на резьбу и под головки болтов

- Избегайте попадания смазки в отверстия блока – это исказит момент затяжки

- Установите головку блока

- Аккуратно наденьте головку на шпильки или введите болты вручную

- Проверьте правильность позиционирования прокладки

- Предварительная затяжка

- Затяните все болты вручную до соприкосновения с шайбами

- Ключом: приложите 20-30% от конечного момента в последовательности, указанной ниже

- Соблюдайте схему затяжки

Используйте схему производителя! Типовая последовательность для рядного двигателя:

6 2 4 8 10 5 1 3 7 9 Начинайте от центра, двигаясь по спирали к краям. Для V-образных двигателей – отдельные схемы для каждой ГБЦ

- Основная затяжка в 2-3 этапа

- Первый проход: 50% номинального момента по схеме

- Второй проход: 100% момента по схеме

- Третий проход (если требуется): Доворот на угол 90°-120° (для болтов с контролем по углу)

- Контроль после прогрева

- После первого запуска и прогрева двигателя до рабочей температуры

- Дайте остыть мотору до +20-30°C

- Проверьте момент всех болтов в последний раз по схеме

Анализ ошибок при самостоятельной затяжке ГБЦ

Неправильная последовательность затяжки болтов – частая причина деформации привалочной плоскости головки. Диагональный порядок, указанный производителем, равномерно распределяет нагрузку. Игнорирование этого правила создает локальные напряжения, приводящие к короблению металла и нарушению герметичности стыка.

Использование неподходящего инструмента или отсутствие динамометрического ключа критично. "На глаз" невозможно достичь требуемого момента: недотяг провоцирует течи, перетяг вызывает срыв резьбы, деформацию шпилек или растрескивание алюминиевой ГБЦ. Особенно опасно превышение усилия на старых двигателях с корродированными болтами.

Ключевые ошибки и их последствия

- Пренебрежение чистящими процедурами

- Затяжка при наличии масла в резьбовых отверстиях создает гидроклин, искусственно увеличивающий момент

- Грязь на посадочных поверхностях мешает корректному прилеганию прокладки

- Нарушение этапности затяжки

- Пропуск промежуточных моментов (например, 30% → 60% → 100%)

- Отказ от "дотяжки" после прогрева двигателя (для некоторых моделей)

- Ошибки в подготовке компонентов

Ошибка Риск Повторное использование болтов растяжения Недостаточное усилие из-за пластической деформации Несоответствие прокладки модели двигателя Перекрытие масляных/водяных каналов Игнорирование замены направляющих втулок Перекос головки при установке

Фатальное последствие комплекса ошибок – взаимное усиление их эффекта. Например, перетяжка на загрязненную поверхность с одноразовыми болтами гарантированно вызовет деформацию постелей распредвалов и дорогостоящий ремонт. Точное следование мануалу для конкретной модели двигателя – единственный способ избежать необратимых повреждений.

Рекомендации по выбору динамометрических ключей

Правильный выбор динамометрического ключа напрямую влияет на точность затяжки и долговечность соединения ГБЦ. Неточность или использование неподходящего инструмента может привести к деформации деталей, утечке масла или антифриза, и даже к капитальному ремонту двигателя.

Ключи различаются по типу работы, диапазону усилий, погрешности и цене. Основные виды: предельные (щёлкающие), стрелочные (аналоговые) и электронные (цифровые). Каждый имеет свои преимущества и ограничения, которые необходимо учитывать перед покупкой.

Критерии выбора и особенности типов ключей

- Диапазон момента: Подбирайте ключ с диапазоном, покрывающим значения для вашего авто (указаны в мануале). Универсальные модели удобны, но специализированные точнее в своём сегменте.

- Погрешность: Допустимая погрешность для ГБЦ – не более ±3%. Стрелочные ключи имеют погрешность 4–8%, щёлкающие – 2–4%, электронные – 1–2%.

- Тип механизма:

- Предельные (щёлкающие): Надёжны, не требуют питания, но нуждаются в периодической поверке. Идеальны для большинства гаражных работ.

- Стрелочные: Просты и дёшевы, но чувствительны к ударам, требуют контроля угла обзора. Подходят для разовых задач.

- Электронные: Максимально точны, могут записывать данные, но дороги и зависят от батареи. Оптимальны для профессионального использования.

| Тип ключа | Точность (±%) | Простота использования | Ценовой диапазон |

|---|---|---|---|

| Щёлкающий | 2-4 | Высокая | Средний |

| Стрелочный | 4-8 | Средняя | Низкий |

| Электронный | 1-2 | Высокая (требует настройки) | Высокий |

Обязательно проверяйте сертификат калибровки нового ключа. После 5 000 затяжек или раз в год проводите поверку в специализированном центре. Храните инструмент в кейсе, установив значение на минимальное усилие для сохранения пружины.

Специфика затяжки на турбированных двигателях

Турбированные двигатели работают при повышенных температурах и давлении в цилиндрах, создавая экстремальные нагрузки на прокладку ГБЦ и крепежные элементы. Это требует особого внимания к процедуре затяжки для предотвращения прорыва газов, деформации плоскости блока или головки.

Недостаточное усилие приводит к прогарам прокладки и утечке антифриза, а перетяжка вызывает коробление привалочных поверхностей или срез болтов. На турбомоторах эти риски многократно возрастают из-за высокого давления наддува и теплового расширения компонентов.

Ключевые отличия от атмосферных двигателей

При затяжке ГБЦ на турбированных агрегатах критически важны:

- Точное соблюдение момента затяжки – отклонения более чем на 5% недопустимы

- Обязательная замена болтов/шпилек – одноразовые крепежные элементы (особенно TTY-типа) деформируются при первом затяге

- Учет температурного расширения – затяжка всегда выполняется на холодном двигателе (+20°C)

Этапность и последовательность затяжки отличаются повышенной сложностью:

| Этап | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Предварительная затяжка | 50-60% от конечного момента | 30-40% от конечного момента |

| Основная затяжка | До 100% в 2 этапа | До 100% в 3-4 этапа с паузами |

| Доворот (для TTY) | Не требуется | 90-120° после достижения момента |

Обязательно используйте динамометрический ключ с поворотным индикатором – обычный щелчковый ключ не обеспечит необходимой точности для ответственных соединений. После первых 500-1000 км пробега проверьте момент затяжки центральных болтов, так как прокладка дает начальную усадку под нагрузкой.

Визуальный контроль равномерности прилегания ГБЦ

После установки головки блока цилиндров на блок с новой прокладкой, но до момента затяжки крепежных болтов, необходимо визуально убедиться в равномерности зазора по всему периметру стыка. Для этого внимательно осмотрите линию сопряжения ГБЦ и блока цилиндров со всех доступных сторон. Любые видимые перекосы или участки с явно увеличенным зазором требуют немедленного вмешательства.

Особое внимание уделите зонам вокруг масляных каналов, рубашки охлаждения и вблизи шпилек крепления. Используйте фонарик для подсветки труднодоступных мест. Прокладка должна лежать ровно, без перегибов и смещений относительно посадочных мест. Отсутствие видимых зазоров на этом этапе – критически важное условие для последующей правильной затяжки.

Ключевые этапы контроля

При проверке соблюдайте следующий порядок действий:

- Проверка позиционирования прокладки: Убедитесь, что уплотнительная прокладка не смещена и полностью совпадает с отверстиями для болтов, каналов охлаждающей жидкости и маслопроводов.

- Контроль плоскости: Визуально оцените параллельность прилегающих поверхностей ГБЦ и блока. Используйте металлическую линейку или щуп в сомнительных местах, если доступ позволяет.

- Поэтапная предварительная затяжка: Наживите все крепежные элементы вручную и выполните предварительную затяжку в несколько проходов согласно схеме производителя. После каждого прохода повторяйте визуальный осмотр на предмет смещений прокладки.

Типичные проблемы при визуальном контроле:

- Выпирание прокладки из паза в районе масляного канала – признак неправильного монтажа или брака уплотнения.

- Зазор в одном углу – свидетельствует о перекосе ГБЦ или деформации посадочных поверхностей.

- Невозможность вставить болты в отверстия без усилия – требует проверки чистоты резьбы и соосности.

| Признак проблемы | Возможная причина | Действия |

|---|---|---|

| Щель > 0.5 мм по краю стыка | Загрязнение поверхности, деформация ГБЦ/блока | Очистка привалочных плоскостей, шлифовка ГБЦ |

| Прокладка выступает внутрь цилиндра | Неправильный подбор прокладки (размер/тип) | Замена прокладки на соответствующую спецификации |

| Локальный зазор возле шпильки | Забоины на поверхности блока, нагар | Механическая обработка дефектной зоны |

Важно: При обнаружении несоответствий категорически запрещается начинать финальную затяжку. Неравномерное прилегание гарантированно приведет к прогару прокладки и утечкам рабочих жидкостей даже при идеально выполненном усилии затяжки.

Проверка усилия затяжки после выполнения работ

После завершения затяжки болтов головки блока цилиндров (ГБЦ) критически важно выполнить контрольную проверку момента затяжки. Эта процедура исключает риски неравномерного распределения усилия и возможных деформаций, которые могут привести к утечке масла, антифриза или прогару прокладки.

Повторную проверку следует проводить после полного остывания двигателя до комнатной температуры (20-25°C), так как металлические компоненты меняют геометрию при нагреве. Рекомендуется выждать минимум 2-4 часа после остановки мотора перед контролем.

Порядок действий при контрольной проверке

- Подготовка инструмента: Используйте откалиброванный динамометрический ключ с погрешностью не более ±3%.

- Последовательность проверки:

- Повторяйте схему затяжки, указанную производителем (обычно от центра к краям)

- Прикладывайте усилие плавно без рывков

- Анализ показаний:

- Если болт проворачивается при контрольном моменте – затяжка корректна

- Болт недвижим? Повторите полный цикл затяжки по схеме

Критические ошибки при проверке:

| Ошибка | Последствия |

| Проверка на горячем двигателе | Ложные показания из-за теплового расширения |

| Использование некалиброванного ключа | Риск недотяжки или перетяжки |

| Нарушение последовательности | Деформация постелей ГБЦ |

При обнаружении отклонений более чем на 10% от нормы или несоответствия усилия на соседних болтах – демонтируйте ГБЦ для диагностики состояния болтов, отверстий резьбы и плоскости блока. Повторная затяжка без устранения причин недопустима.

Обращение к профессионалам: когда требуется помощь

Если у вас отсутствует динамометрический ключ с точной шкалой или трещоткой, не рискуйте выполнять затяжку "на глаз". Без контроля момента силы велика вероятность как недотяжки (приведет к прогару прокладки и утечке антифриза/газов), так и перетяжки (деформация ГБЦ, срыв резьбы шпилек или обрыв болта).

Немедленно прекратите самостоятельную работу и обратитесь в сервис при обнаружении следующих признаков: коррозия или повреждение резьбы в отверстиях блока цилиндров, искривление привалочной плоскости ГБЦ (проверяется линейкой со щупом), сломанные шпильки или следы масла/антифриза в цилиндрах после замены прокладки. Эти проблемы требуют профессионального ремонта.

Критические ситуации для визита в сервис

Обязательно передайте работу специалистам в случаях:

- Повторная затяжка после перегрева двигателя – термическая деформация меняет требования к моменту затяжки.

- Установка ГБЦ после капитального ремонта – пришлифовка плоскости головки требует индивидуального расчета усилий.

- Использование многослойной металлической прокладки (MLS) – технология монтажа отличается от стандартных асбестовых аналогов.

| Симптом проблемы | Риск при самостоятельном ремонте |

|---|---|

| Белый дым из выхлопа, эмульсия в масле | Некорректная затяжка усугубит пробой прокладки |

| Раковины или сколы на поверхности ГБЦ | Требуется шлифовка – затяжка не устранит дефект |

| Разный выступ поршней над декой блока | Неравномерная нагрузка вызовет коробление ГБЦ |

Важно: Даже при наличии инструмента доверьте работу мастеру, если двигатель имеет алюминиевый блок цилиндров или сложную схему порядка затяжки (например, многоступенчатую с доворотом угла). Ошибка приведет к дорогостоящему ремонту.

Распространённые мифы о затяжке головки блока

Многие автовладельцы ошибочно полагают, что максимальное усилие при затяжке гарантирует надёжную герметизацию. Это приводит к деформации деталей, повреждению резьбы и дорогостоящему ремонту. Правильная затяжка требует строгого соблюдения параметров, указанных производителем.

Ещё одно заблуждение – уверенность в достаточности однократной протяжки после замены прокладки. На самом деле, для компенсации усадки материалов обязательна повторная затяжка после прогрева двигателя по регламенту. Игнорирование этого этапа провоцирует утечки масла или антифриза.

Опасные заблуждения и их разоблачение

Распространённые мифы, которые могут навредить двигателю:

- "Чем сильнее – тем лучше"

Реальность: Превышение момента кручения деформирует плоскость ГБЦ и блок цилиндров, нарушая геометрию. Герметичность ухудшается, а не улучшается. - "Достаточно динамометрического ключа"

Реальность: Ключ контролирует лишь усилие. Без соблюдения последовательности и количества этапов затяжки нагрузка распределяется неравномерно. - "Старые болты можно использовать повторно"

Реальность: Болты ГБЦ – одноразовые. После затяжки они растягиваются и теряют упругие свойства. Повторное применение грозит обрывом. - "Порядок затяжки не важен"

Реальность: Нарушение схемы (например, от центра к краям крест-накрест) вызывает коробление головки и гарантирует прогар прокладки.

| Миф | Последствия | Правильное решение |

|---|---|---|

| Затяжка "на глаз" | Перекос ГБЦ, течи, прогар прокладки | Обязательное использование динамометрического ключа |

| Игнорирование угла доворота | Недотяг, ослабление соединения под нагрузкой | Точное соблюдение углового момента (если указан производителем) |

| Отсутствие контроля после пробега | Постепенное ослабление крепежа | Повторная проверка момента через 500-1000 км пробега |

Критично важно: Всегда используйте актуальные данные для вашей модели двигателя из сервисной документации. Усилия и схемы отличаются даже в пределах одного автопроизводителя.

Правила хранения и обслуживания динамометрического ключа

Динамометрический ключ – прецизионный инструмент, требующий строгого соблюдения условий хранения для сохранения точности показаний. Пренебрежение правилами приводит к деформации пружинного механизма, коррозии и нарушению калибровки, что неизбежно сказывается на качестве затяжки ответственных соединений.

Неправильное обслуживание провоцирует погрешности измерений, которые невозможно визуально проконтролировать. Это создает риски как недотяжки (утечки масла, прорыв газов), так и перетяжки (срыв резьбы, деформация ГБЦ), что влечет за собой дорогостоящий ремонт двигателя.

Ключевые рекомендации

| Хранение | Обслуживание |

|---|---|

|

|

|

|

Критические запреты: Не используйте ключ как обычный вороток для отворачивания гаек. Запрещено наносить удлинители на рукоять – это вызывает неконтролируемое превышение момента и разрушение механизма. Электронные модели требуют извлечения батарей при длительном хранении.

Регулярная поверка в аккредитованных лабораториях – единственный способ гарантировать точность. Фиксируйте в журнале даты проверок и выполненные работы. При падении или ударе инструмента внепланово проведите калибровку перед следующим использованием.

Учёт дополнительного веса оборудования на ГБЦ (газ, компрессор)

Монтаж дополнительных агрегатов, таких как газовое оборудование (ГБО) или компрессор, увеличивает массу головки блока цилиндров. Эта прибавка создаёт постоянную статическую нагрузку и усиливает вибрационное воздействие на крепёжные элементы ГБЦ и саму прокладку, особенно при работе двигателя на высоких оборотах.

Пренебрежение дополнительным весом при затяжке приводит к критическим последствиям: неравномерному распределению усилия по шпилькам/болтам, деформации привалочной плоскости ГБЦ, нарушению герметичности камеры сгорания и быстрому прогару прокладки. Корректировка технологии затяжки обязательна для сохранения целостности узла.

Меры компенсации веса оборудования

- Консультация с производителем оборудования: Четко следуйте инструкциям по монтажу ГБО или компрессора. Производители часто указывают специфические требования к затяжке ГБЦ для их продукции.

- Проверка состояния крепежа: Обязательно оцените состояние шпилек/болтов ГБЦ и резьбовых отверстий в блоке. При значительной массе оборудования или износе крепежа замените его на усиленные элементы (класс прочности 12.9 и выше).

- Корректировка момента затяжки: В ряде случаев требуется незначительное увеличение финального момента затяжки (обычно в пределах 5-10% от стандартного значения для данного двигателя). Решение принимается только на основе рекомендаций производителя оборудования или двигателя! Самовольное превышение момента опасно.

- Контроль после обкатки: После пробега первых 500-1000 км с установленным оборудованием выполните повторную проверку момента затяжки всех болтов/шпилек ГБЦ в установленной последовательности.

- Использование динамометрического ключа: Затяжка строго по схеме и с контролем момента динамометрическим ключом становится критически важной. Не допускается затяжка "на глаз".

Важно: Любое увеличение момента затяжки сверх заводских спецификаций двигателя без прямых указаний производителя ГБО/компрессора или двигателя является крайне рискованной мерой и может привести к деформации ГБЦ или блока цилиндров.

Смазка привалочных поверхностей: да или нет?

Смазка резьбы и привалочных поверхностей болтов ГБЦ напрямую влияет на точность создаваемого усилия при затяжке. Большинство производителей двигателей рекомендуют наносить моторное масло или специальную смазку на резьбу и под головку болта. Это снижает трение, обеспечивая корректное усилие натяжения при заданном моменте затяжки. Без смазки до 90% усилия расходуется на преодоление трения, что приводит к недотяжке и риску прогара прокладки.

Исключение составляют болты, где производитель прямо указывает на сухую затяжку (например, некоторые современные алюминиевые блоки). Нанесение смазки в таких случаях вызовет критическое превышение расчетного усилия из-за снижения трения, что приведет к деформации посадочных мест, поломке шпилек или повреждению блока. Всегда сверяйтесь с мануалом для вашей модели двигателя.

Правила применения смазки

- Разрешенные материалы: моторное масло, специальная смазка для болтов ГБЦ (Loctite 510, медная паста) или состав, указанный производителем.

- Запрещенные материалы: графитовые смазки, солидол, литол – они изменяют коэффициент трения и провоцируют перетяжку.

- Технология нанесения: тонкий равномерный слой только на резьбу и опорную поверхность шайбы/головки болта. Попадание смазки в зону под прокладку ГБЦ недопустимо.

- Обязательная очистка: удалите следы старой смазки, грязи и масла с болтов и резьбовых отверстий блока перед установкой.

Особенности работы с многослойными сталеасбестовыми прокладками

Многослойные сталеасбестовые прокладки требуют особого подхода при затяжке из-за своей композитной структуры. Они состоят из стальных слоёв и уплотнительного наполнителя, что обеспечивает высокую термостойкость, но чувствительно к неравномерному прижиму. Несоблюдение технологии приводит к выдавливанию наполнителя и потере герметичности.

Ключевое отличие – необходимость строгого контроля момента затяжки и обязательной повторной протяжки после прогрева двигателя. Асбестосодержащий слой сжимается под нагрузкой, а металлические пластины перераспределяют давление, что требует поэтапного приложения усилий с соблюдением углов доворота.

Ключевые правила монтажа

Для надёжной установки соблюдайте следующие требования:

- Используйте только динамометрический ключ – ручная затяжка "на глаз" недопустима

- Обязательно применяйте схему затяжки от центра к краям крестообразно

- Контролируйте состояние резьбы – повреждённые шпильки заменяйте

- Не используйте герметики, если это не предусмотрено производителем

Рекомендуемая схема ступенчатой затяжки:

| Этап | Действие | Примечание |

|---|---|---|

| 1 | Предварительная затяжка 20-30% от финального момента | Выравнивание прокладки |

| 2 | Основная затяжка 100% момента | По схеме производителя |

| 3 | Прогрев двигателя до рабочей температуры | С последующим остыванием |

| 4 | Повторная протяжка на холодном двигателе | Без превышения номинального момента |

После монтажа выполните контрольную проверку:

- Проверьте уровень масла и охлаждающей жидкости

- Запустите двигатель на 10-15 минут

- Осмотрите стыки ГБЦ на наличие течей

- Повторите проверку после 500 км пробега

Проверка на герметичность после установки ГБЦ

После завершения затяжки головки блока цилиндров по предписанной схеме и моменту, обязательным этапом является проверка герметичности соединения. Эта процедура позволяет своевременно выявить возможные дефекты притирки плоскостей, некачественную установку прокладки или ошибки в последовательности затяжки.

Упущение этого шага грозит серьезными проблемами: просачиванием охлаждающей жидкости в масляные каналы или цилиндры, утечкой антифриза наружу, попаданием выхлопных газов в систему охлаждения или выдавливанием масла. Такие неисправности могут привести к перегреву двигателя, гидроудару или интенсивному износу деталей.

Методы проверки герметичности

Используйте следующие способы для контроля качества монтажа:

- Визуальный осмотр: Тщательно обследуйте стык ГБЦ и блока по всему периметру на предмет следов тосола или масла. Особое внимание уделите углам и зонам вокруг шпилек.

- Проверка масла и антифриза:

- Через 15-20 минут после первого запуска прогретого мотора заглушите его и проверьте уровень и состояние масла (щуп и крышка клапанов). Эмульсия или пена сигнализируют о попадании ОЖ в смазку.

- Контролируйте уровень и цвет охлаждающей жидкости в расширительном бачке. Маслянистая пленка или снижение уровня без видимых подтеков могут указывать на утечку в цилиндры.

- Тест системы охлаждения: Специальным ручным насосом создайте в ней давление, соответствующее рабочему (обычно 1.0-1.5 бар). Падение давления на манометре в течение 10-15 минут свидетельствует о разгерметизации.

- Анализ выхлопных газов: Белый плотный пар "как из чайника" при работе прогретого двигателя – признак попадания антифриза в камеры сгорания.

Важные рекомендации: Первый запуск после замены ГБЦ выполняйте без нагрузки, внимательно наблюдая за приборами (датчики температуры, давления масла) и поведением двигателя. При малейших подозрениях на негерметичность (перегрев, падение уровня ОЖ, белый дым) немедленно заглушите мотор для повторной диагностики и устранения причины.

Список источников

При подготовке статьи использовались авторитетные технические материалы и практические руководства по ремонту двигателей. Основное внимание уделялось проверенным методикам и спецификациям ведущих производителей автомобилей и крепежных элементов.

Ключевые источники включают официальную документацию, специализированную литературу по двигателестроению и рекомендации инженеров-мотористов. Ниже представлен перечень материалов, содержащих детальные данные о процедуре затяжки ГБЦ.

Техническая литература и стандарты

- Официальные руководства по ремонту и обслуживанию двигателей от автопроизводителей (VAG, GM, Toyota, BMW)

- ГОСТ Р ИСО 898-1 "Болты, винты и шпильки. Механические свойства"

- Книга "Двигатели внутреннего сгорания: теория, расчет и ремонт" под ред. А.И. Колчина

- Справочник "Технология ремонта автомобилей" В.В. Вахламов

- Методические указания ARP (ARP Engine Fastener Technical Guide)