Правильный ремонт АКПП - ключевые моменты

Статья обновлена: 28.02.2026

Автоматическая коробка передач – сложный узел, от исправности которого зависит комфорт и безопасность эксплуатации автомобиля.

Ошибки при диагностике или восстановлении АКПП неизбежно приводят к повторным поломкам и значительным финансовым затратам.

Профессиональный ремонт требует глубоких технических знаний, специализированного оборудования и соблюдения строгих стандартов.

Только комплексный подход гарантирует восстановление работоспособности трансмиссии на длительный срок.

Считывание ошибок через OBD-II сканер: ключевые коды неполадок

Диагностика через OBD-II порт – обязательный этап качественного ремонта АКПП. Сканер считывает коды неисправностей (DTC), записанные в памяти ЭБУ трансмиссии, что позволяет точно локализовать проблему. Без расшифровки этих кодов ремонт превращается в "гадание на кофейной гуще", ведущее к неоправданной замене дорогостоящих узлов.

Коды ошибок указывают на сбои в электрических цепях, механическом износе, гидравлике или программном обеспечении. Однако помните: один код может иметь несколько причин. Например, ошибка соленоида возникает как при его поломке, так и при повреждении проводки или низком давлении масла. Поэтому данные сканера анализируют в комплексе с тест-драйвом, проверкой уровня и состояния ATF, давлением в магистралях.

Ключевые коды неполадок АКПП и их интерпретация

Самые распространенные группы ошибок:

- P07XX – Проблемы с механической частью (муфты, тормозные ленты)

- P17XX – Сбои в работе соленоидов (электромагнитных клапанов)

- P07XX-P09XX – Неисправности датчиков (частоты вращения, положения селектора, температуры ATF)

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| P0700 | Общая неисправность системы управления трансмиссией | Сбой ЭБУ, повреждение проводки, низкое напряжение |

| P0715 | Неисправность датчика частоты вращения входного вала (турбины) | Обрыв цепи, загрязнение датчика, механическое повреждение |

| P0720 | Неисправность датчика частоты вращения выходного вала | Окисление контактов, несоосность датчика, обрыв провода |

| P0741 | Сбой блокировки гидротрансформатора | Низкий уровень ATF, засорение фильтра, неисправность соленоида TCC |

| P0750 | Неисправность соленоида переключения передач (Shift Solenoid A) | Залегание плунжера, обмотка катушки, засор в гидроблоке |

| P0776 | Неисправность соленоида давления (Pressure Control Solenoid B) | Износ катушки, загрязнение ATF, низкое давление масляного насоса |

| P0841 | Датчик давления трансмиссионной жидкости "A" вне диапазона | Неисправность сенсора, забитый масляный канал, воздух в системе |

После считывания кодов выполните следующие шаги:

- Сбросьте ошибки и проведите тест-драйв для проверки их повторного появления.

- Проверьте актуальные параметры в реальном времени (температура ATF, давление, работа соленоидов).

- Сравните показания датчиков входного/выходного валов – расхождение указывает на проскальзывание фрикционов.

- Анализируйте историю ошибок (pending codes) для выявления периодических сбоев.

Проверка уровня и состояния масла ATF визуальным осмотром

Контроль уровня ATF осуществляется на заведённом двигателе в положении селектора «P» или «N» после прогрева коробки до рабочей температуры (обычно 15-20 минут движения). Автомобиль должен стоять строго горизонтально. Извлеките щуп, протрите его чистой ветошью, повторно погрузите в трубку до упора и извлеките для оценки.

Нормальный уровень находится между метками «HOT MIN» и «HOT MAX» (реже «COLD» для холодной проверки). Превышение или недолив одинаково опасны: низкий уровень вызывает масляное голодание и перегрев, избыток приводит к вспениванию и утечкам через сальники.

Анализ состояния жидкости

Обратите внимание на три ключевых параметра:

- Цвет: Новая ATF полупрозрачна, имеет ярко-красный оттенок. Потемнение до коричневого или чёрного сигнализирует о перегреве, износе фрикционов или старении жидкости.

- Запах: Лёгкий нефтяной аромат – норма. Горелый запах указывает на повреждение фрикционных дисков или перегрев.

- Консистенция: Отсутствие ворсинок, металлической стружки, густых загрязнений. Мутность или наличие взвеси – признаки износа деталей или попадания антифриза.

Важно: Если обнаружены металлические частицы – это критичный признак механического разрушения внутри АКПП. Капли воды или эмульсия (белесая пена) свидетельствуют о нарушении герметичности радиатора охлаждения.

| Состояние ATF | Визуальные признаки | Возможные проблемы |

|---|---|---|

| Норма | Прозрачная, красная | - |

| Требует замены | Тёмно-вишнёвая, без запаха гари | Естественное старение |

| Аварийное | Чёрная, мутная, запах гари, металлическая взвесь | Износ фрикционов, перегрев, механические повреждения |

Регулярная проверка (раз в 1-2 тыс. км) позволяет выявить проблемы на ранней стадии. При обнаружении отклонений – прекратите эксплуатацию и проведите диагностику АКПП.

Тест-драйв трансмиссии: оценка переключений и реакций

После сборки АКПП критически важен полноценный тест-драйв. Это не просто поездка, а комплексная проверка работы трансмиссии в реальных условиях. Его цель – выявить малейшие неполадки, которые могли остаться незамеченными на стенде, и убедиться, что все системы функционируют слаженно.

Тест-драйв должен имитировать разнообразные условия эксплуатации. Начинают с плавного прогрева агрегата, затем последовательно проверяют все режимы коробки (P, R, N, D, S/L/M или аналогичные), уделяя особое внимание переключениям под разной нагрузкой и скоростями, реакции на ускорения и торможения.

Ключевые аспекты оценки во время тест-драйва

При оценке переключений фокусируются на нескольких параметрах:

- Плавность и незаметность: Переключения (особенно на низких скоростях 1-2-3) должны быть гладкими, без ощутимых толчков, рывков или провалов тяги. Чрезмерная жесткость указывает на проблемы с давлением или соленоидами.

- Своевременность: Переключения вверх и вниз должны происходить при ожидаемых оборотах двигателя, соответствующих нагрузке и положению педали акселератора. Задержки или слишком ранние/поздние переключения – сигнал о неверных настройках или неисправностях гидроблока/электроники.

- Реакция на "кик-даун": Резкое нажатие педали газа должно вызывать мгновенное понижение передачи на 1-2 ступени для быстрого ускорения. Замедленная реакция или её отсутствие – серьезный дефект.

Оценка общих реакций трансмиссии включает:

- Реакция на изменение нагрузки: Как коробка реагирует на подъем в гору, буксировку прицепа? Должна своевременно понижать передачу для поддержания тяги.

- Работа на пониженных передачах (режимы L, S, M): Коробка должна уверенно удерживать выбранную низкую передачу, не допуская самопроизвольного переключения вверх при разгоне.

- Переключение на нейтраль (N) при движении: Проверяется плавность и безопасность возврата в режим D после кратковременного включения N на ходу.

- Задний ход (R): Включение должно быть четким, без задержек, ударов или пробуксовок при начале движения назад.

Экстремальные условия также важны для проверки:

| Режим/Ситуация | Что проверяется | На что обратить внимание |

|---|---|---|

| Резкие разгоны/торможения | Скорость и плавность последовательных переключений вверх/вниз | Провалы, удары, задержки, "зависание" на передаче |

| Движение "внатяг" | Работа фрикционов и управление блокировкой ГДТ | Вибрации, посторонние шумы (вой, гул), перегрев |

| Длительный прогрев | Стабильность работы при рабочей температуре | Изменение качества переключений, появление толчков при нагреве |

После тест-драйва обязательно проводится сканирование электронного блока управления (ЭБУ) АКПП на наличие скрытых ошибок, которые могли возникнуть во время проверки. Также анализируются данные адаптаций – параметров, которые ЭБУ автоматически подстраивает под износ фрикционов и условия работы. Корректные адаптации – залог долговечности отремонтированной коробки.

Только комплексный тест-драйв, выполненный опытным специалистом, дает реальную картину качества ремонта АКПП и гарантирует её надежную работу в дальнейшем. Это финальный и незаменимый этап диагностики.

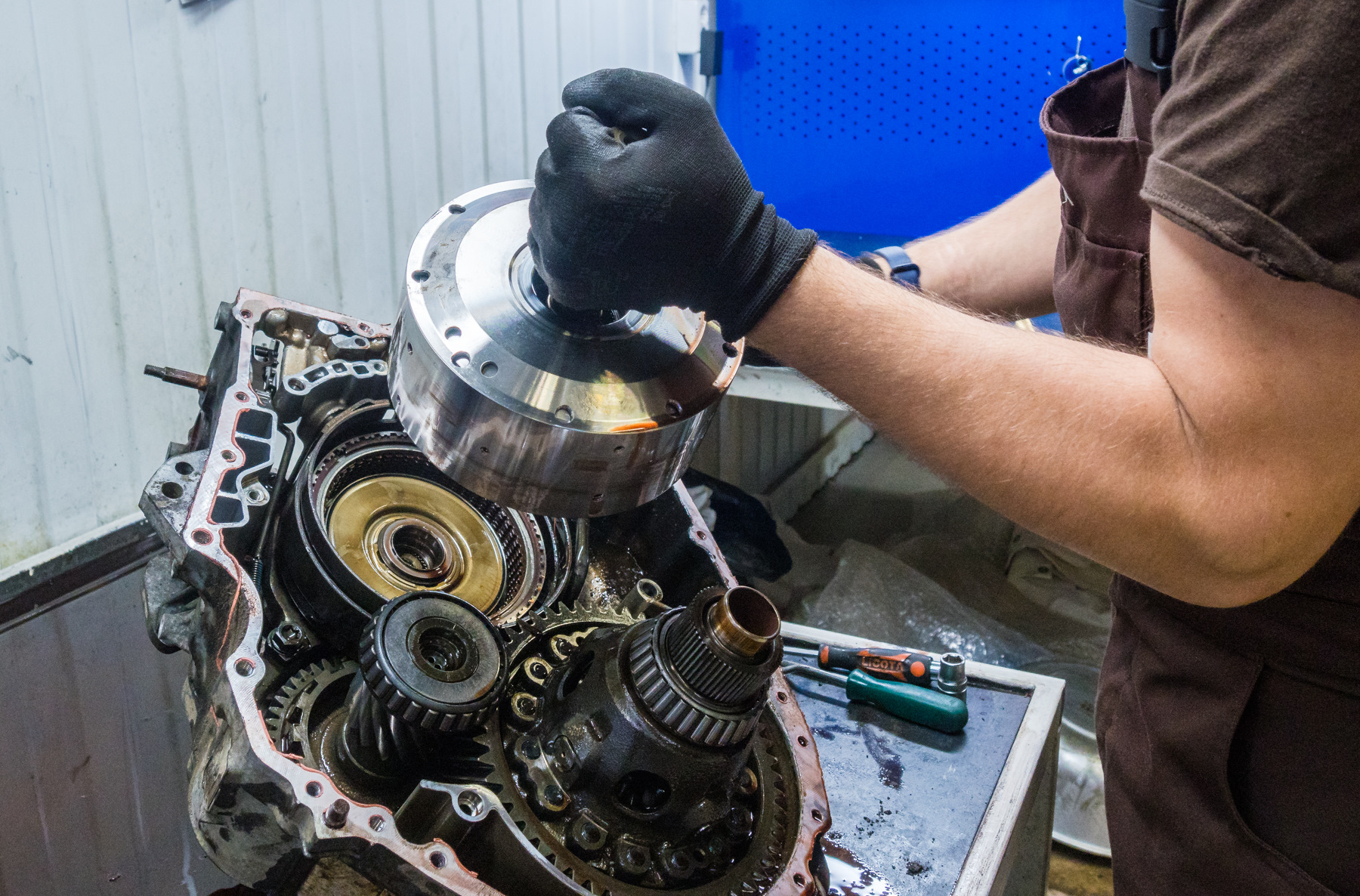

Разборка АКПП: пошаговая технология демонтажа узла

Демонтаж автоматической коробки передач требует строгого соблюдения последовательности операций для предотвращения повреждения компонентов. Перед началом работ убедитесь в наличии необходимого инструмента: комплекта торцевых головок, динамометрического ключа, съёмников стопорных колец и маркировочных меток. Обязательно подготовьте чистую, хорошо освещённую рабочую зону с контейнерами для сортировки крепежа.

Слейте трансмиссионную жидкость через штатное отверстие, отсоедините электрические разъёмы датчиков и соленоидов. Снимите тросы управления (при наличии), трубопроводы системы охлаждения ATF и кронштейны крепления к двигателю. Фиксируйте положение гидроблока относительно картера при помощи керна или краски – это критично для последующей сборки.

Основные этапы разборки корпуса АКПП

- Демонтаж гидротрансформатора: Открутите болты крепления через монтажное окно стартера после проворачивания коленвала.

- Снятие масляного поддона: Удалите крепёж по периметру, аккуратно подденьте шпателем для разрыва герметика.

- Извлечение фильтра и гидроблока: Отсоедините соленоиды, выкрутите направляющие болты платы согласно схеме производителя.

- Демонтаж стопорных пружин: Используйте специнструмент для снятия snap-rings фрикционных пакетов без деформации.

Внимание! Все валы и шестерни извлекайте строго вертикально, избегая перекосов. Фиксируйте положение шайб и упорных подшипников схемой раскладки. Буртики валов особенно уязвимы к ударам!

| Узел | Типовые ошибки | Инструмент для демонтажа |

|---|---|---|

| Планетарные ряды | Перепутывание сателлитов | Съёмник с лапками 50-100мм |

| Соленоиды | Обрыв проводов при отключении | Плоская отвертка 3мм |

| Фрикционные диски | Некорректная маркировка пакетов | Струбцина для сжатия |

При разборке дифференциала обязательно замерьте предварительный натяг подшипников индикатором часового типа. Каждый демонтированный компонент сразу очищайте от остатков ATF безворсовой ветошью и укладывайте на промаркированные ячейки органайзера. Особую осторожность проявляйте с резиновыми уплотнителями – их повреждение гарантирует течь после сборки.

Промывка гидроблока: очистка каналов и соленоидов

Промывка гидроблока – критически важная процедура при ремонте АКПП, направленная на удаление металлической стружки, нагара и вязких отложений из каналов управления и соленоидов. Пренебрежение этим этапом приводит к нарушению давления масла, хаотичным переключениям передач и повторным поломкам даже после замены изношенных компонентов.

Процедура требует полной разборки гидравлической плиты для физической прочистки каждого канала и ультразвуковой обработки деталей. Используются специальные чистящие жидкости, растворяющие закоксованные отложения без повреждения алюминиевых поверхностей и графитовых втулок. Особое внимание уделяется сетке фильтра соленоидов – микроотверстия должны быть идеально чистыми.

Ключевые этапы промывки

Обязательные действия для восстановления работоспособности:

- Демонтаж соленоидов с последующей проверкой их сопротивления и производительности на стенде

- Механическая продувка каналов сжатым воздухом после вымачивания в моющем растворе

- Ультразвуковая очистка пластин гидроблока (15-20 минут при t=50-70°C)

- Замена всех уплотнительных колец и фильтрующих сеток соленоидов

Важно: Категорически запрещено прочищать каналы металлическими предметами – это нарушает геометрию и зеркальность поверхностей. Используйте только пластиковые щетки и деревянные палочки.

Последствия некачественной промывки

| Ошибка при очистке | Результат для АКПП |

|---|---|

| Остатки загрязнений в каналах | Зависание клапанов, рывки при переключениях |

| Повреждение седла клапана | Утечки давления, пробуксовка фрикционов |

| Неочищенные сетки соленоидов | Заклинивание плунжера, аварийный режим |

После сборки гидроблок тестируется на герметичность под давлением. Финишный этап – установка узла в коробку и адаптация соленоидов через диагностическое оборудование. Только комплексный подход гарантирует стабильную работу гидравлики на протяжении 50-70 тыс. км пробега.

Диагностика фрикционных дисков на износ и повреждения

Фрикционные диски являются ключевым элементом пакетов сцепления АКПП, передающим крутящий момент между валами. Их износ напрямую влияет на корректность переключения передач, плавность хода и ресурс трансмиссии. Диагностика состояния включает визуальный осмотр и инструментальные замеры для выявления критических дефектов.

Основные параметры оценки – остаточная толщина накладок, геометрия стальных дисков, наличие термических повреждений и целостность фрикционного слоя. Проверка выполняется после демонтажа пакетов сцепления в рамках капитального ремонта АКПП или при симптомах пробуксовки.

Критерии оценки состояния

- Остаточная толщина накладок: Замер микрометром. Допустимый износ – не более 10% от номинала. Истончение свыше нормы требует замены.

- Деформация стальных дисков: Проверка на поверочной плите. Прогиб более 0.05 мм приводит к неравномерному контакту и вибрациям.

- Термические повреждения: Выявление потемнений, синих пятен или коробления от перегрева. Даже минимальный пережог недопустим.

| Тип дефекта | Визуальные признаки | Последствия |

|---|---|---|

| Износ накладок до металла | Металлические блестящие участки, стертый фрикционный слой | Пробуксовка передач, металлическая стружка в масле |

| Отслоение фрикциона | Вздутия, трещины или отслоения композитного материала | Рывки при переключении, засорение гидроблока |

| Задиры на стальных дисках | Глубокие риски, заусенцы, шероховатость поверхности | Заедание пакета, перегрев, снижение КПД |

Обязательные действия при выявлении дефектов: Замена всего фрикционного пакета (включая стальные диски), промывка гидравлической системы, проверка работоспособности соленоидов. Установка дисков с разной степенью износа в один пакет недопустима – это вызывает дисбаланс давления и ускоренный выход из строя новых элементов.

Важно: Причиной преждевременного износа часто становятся низкое качество масла, перегрев АКПП или неисправности в гидравлической системе. Без устранения этих факторов новые фрикционы быстро придут в негодность.

Контроль состояния гидротрансформатора: признаки износа

Гидротрансформатор выполняет критическую роль в передаче крутящего момента от двигателя к АКПП через трансмиссионную жидкость. Его износ напрямую влияет на эффективность работы коробки передач, плавность переключений и общую долговечность трансмиссии.

Несвоевременное выявление проблем с гидротрансформатором приводит к каскадным поломкам: повреждению фрикционов, перегреву масла и выходу из строя соленоидов. Регулярный контроль состояния позволяет избежать дорогостоящего ремонта всей АКПП.

Типичные симптомы износа гидротрансформатора

- Вибрация при разгоне – ощущается на скоростях 60-90 км/ч, усиливается при нагрузке.

- Металлический гул или стук – доносится из зоны коробки передач на холостом ходу.

- Пробуксовка при переключении – резкий рост оборотов двигателя без увеличения скорости.

- Перегрев трансмиссионной жидкости – сопровождается запахом гари и потемнением масла.

- Задержка реакции на газ – пауза 2-3 секунды перед началом движения после включения режима D или R.

- Повышенный расход топлива – вызван потерей КПД при передаче крутящего момента.

Диагностика требует проверки давления в магистралях, компьютерного сканирования ошибок и анализа металлической стружки в поддоне. При подтверждении неисправности гидротрансформатор демонтируют для вскрытия и дефектовки: оценивают состояние опорных подшипников, блокировочной муфты и лопастей крыльчаток. Качественный ремонт включает замену уплотнений, фрикционных накладок и балансировку собранного узла.

Ревизия масляного насоса: замер производительности и давления

Контроль работоспособности масляного насоса – обязательный этап восстановления АКПП, так как недостаточное давление масла вызывает пробуксовку фрикционов, перегрев и ускоренный износ узлов. Проверка включает два ключевых параметра: объем перекачиваемой жидкости за единицу времени (производительность) и создаваемое давление в магистралях на разных режимах работы.

Замеры проводятся на снятом насосе с использованием стенда, имитирующего реальные условия эксплуатации. Точность диагностики напрямую влияет на ресурс отремонтированной коробки, поскольку невыявленные дефекты приведут к повторным отказам и дорогостоящему переделыванию работы.

Процедура диагностики насоса АКПП

Основные этапы ревизии включают:

- Визуальный осмотр: проверка шестерен, валов и корпуса на задиры, сколы, следы кавитации и критического износа.

- Замер зазоров: контроль расстояний между шестернями и стенками корпуса, ротором и статором (для роторных насосов) с помощью щупов.

- Тест производительности: подача масла под нагрузкой через насос с фиксацией объема, перекачанного за определенное время при заданных оборотах.

- Тест давления: установка манометра в напорную магистраль с последовательной проверкой показаний на холостых, средних и максимальных оборотах.

Критерии оценки результатов

| Параметр | Норма | Отклонение | Последствия |

|---|---|---|---|

| Производительность | Соответствие паспортным данным производителя | Снижение > 15-20% | Масляное голодание, перегрев |

| Давление (холостой ход) | 2.0-4.0 Бар (зависит от модели АКПП) | < 1.5 Бар | Задержка включения передач |

| Давление (пиковое) | 5.0-20.0 Бар (зависит от модели АКПП) | < 80% от нормы | Пробуксовка фрикционов, удары при переключениях |

При несоответствии параметров насос подлежит замене или глубокой реставрации с заменой изношенных деталей (шестерен, валов, уплотнений). Сборка после ремонта требует повторной проверки на стенде для подтверждения восстановленных характеристик. Игнорирование диагностики насоса гарантированно приводит к повторному выходу АКПП из строя в течение короткого срока.

Замена стопорных колец и уплотнительных манжет

Замена стопорных колец и уплотнительных манжет – критически важный этап восстановления АКПП. Эти элементы обеспечивают фиксацию компонентов внутри гидроблока и планетарных рядов, а также герметичность гидравлических контуров. Износ или повреждение колец и манжет приводит к утечкам масла, падению давления, некорректным переключениям передач и преждевременному выходу агрегата из строя.

Процедура требует тщательной очистки посадочных мест и аккуратного монтажа новых деталей. Использование неоригинальных или несоответствующих спецификациям уплотнений гарантированно вызовет повторную поломку. Особое внимание уделяется правильной ориентации колец (многие имеют фаски или выступы, направленные в определённую сторону) и запрессовке манжет без перекоса и повреждения кромок.

Ключевые аспекты замены

- Полная разборка гидроблока с маркировкой всех деталей для точной сборки.

- Визуальная диагностика старых колец (трещины, деформация, потеря упругости) и манжет (затвердение, разрывы, истирание рабочей кромки).

- Очистка канавок от грязи и задиров металлической щёткой или ультразвуком. Заусенцы удаляются полировкой.

| Ошибка при замене | Последствие |

|---|---|

| Установка кольца без учёта направления фаски | Самопроизвольное выпадение при вибрациях, разрушение узла |

| Применение универсальных манжет вместо оригинальных | Несоответствие термостойкости или давления, утечка ATF |

| Монтаж уплотнения без смазки трансмиссионным маслом | Перекос или повреждение губы манжеты при первом запуске |

- Алгоритм установки стопорного кольца:

- Сожмите концы кольца специнструментом (не отвёрткой!).

- Введите в канавку до характерного щелчка.

- Проверните кольцо в пазе – оно должно вращаться без заеданий.

- Технология запрессовки манжеты:

- Нанесите тонкий слой ATF на внешний диаметр и рабочую кромку.

- Используйте оправку подходящего размера для равномерного давления.

- Контролируйте отсутствие перекоса визуально на каждом этапе.

После сборки обязательна гидравлическая проверка на стенде под давлением. Качественно заменённые уплотнения исключают взаимное смещение валов и шестерён, поддерживают стабильное давление масла во всех режимах работы и предотвращают попадание металлической стружки в гидросистему из-за разрушения узлов.

Шлифовка валов и посадочных мест под подшипники

Шлифовка валов АКПП – обязательный этап при восстановлении изношенных или поврежденных поверхностей. Эта операция устраняет эллипсность, задиры, риски и восстанавливает точные геометрические параметры, критичные для работы коробки передач. Без качественной шлифовки невозможно обеспечить требуемую соосность валов и герметичность подшипниковых узлов.

Обработка посадочных мест под подшипники требует особой точности. Малейшее отклонение от номинальных размеров или шероховатости поверхности приводит к нарушению натяга, проворачиванию подшипников, ускоренному износу и вибрациям. Использование специализированных шлифовальных станков (координатно-шлифовальных, круглошлифовальных) с ЧПУ гарантирует соблюдение допусков в пределах 0.005-0.01 мм.

Ключевые аспекты технологии

- Контроль исходного состояния: Обязательная дефектовка валов (магнитопорошковый контроль, замеры микрометром) для выявления скрытых трещин и точного определения зон износа.

- Выбор режимов шлифовки: Скорость вращения заготовки, подача, зернистость абразива (как правило, мелкозернистые круги) подбираются под материал вала (чаще легированная сталь) и требуемую шероховатость (Ra 0.2-0.4 мкм).

- Охлаждение: Интенсивная подача СОЖ для исключения прижогов и термических деформаций металла.

Типичные проблемы при нарушении технологии:

| Ошибка | Последствие | Признак в работе АКПП |

| Недостаточная точность размеров | Слабый/чрезмерный натяг подшипника | Гул, перегрев, заклинивание вала |

| Высокая шероховатость | Ускоренный износ посадочного места | Появление металлической стружки в масле, люфт вала |

| Нарушение геометрии (конусность, бочкообразность) | Неравномерный контакт подшипника | Вибрация, шум на определенных скоростях |

Важно: После шлифовки обязательна мойка деталей в ультразвуковой ванне для удаления абразивной пыли. Финишный контроль включает проверку размеров микрометрами/номерами, шероховатости профилометром и визуальный осмотр на отсутствие дефектов. Только валы, прошедшие весь цикл обработки и контроля, обеспечивают ресурс и бесшумность восстановленной АКПП.

Ремонт планетарных рядов: восстановление шестерней

Повреждения зубьев шестерней планетарного ряда – критическая неисправность, приводящая к ударам, вибрациям и полному отказу АКПП. Основные причины: усталость металла, перегрузки, недостаток смазки или абразивный износ. Трещины, сколы и деформация зубьев требуют незамедлительного вмешательства для восстановления работоспособности узла.

Качественный ремонт возможен только при полной разборке ряда, мойке и дефектовке каждой шестерни. Мелкие дефекты устраняются шлифовкой, но при глубине повреждений свыше 0,5 мм или риске изменения геометрии зубьев применяются специализированные технологии восстановления.

Ключевые методы восстановления

- Наплавка изношенных поверхностей с последующей механической обработкой. Используется аргонодуговая сварка для минимизации термических деформаций. Требует точного подбора присадочного материала, соответствующего оригинальному составу стали.

- Шлифовка и полировка зубьев для устранения задиров и микродеформаций. Проводится на координатно-шлифовальных станках с ЧПУ с контролем профиля зуба по шаблонам.

- Замена втулок и подшипников скольжения на всех осях сателлитов. Обязательна при люфтах свыше 0,1 мм. Применяются биметаллические втулки с антифрикционным покрытием.

| Тип повреждения | Способ восстановления | Контрольный параметр |

|---|---|---|

| Задиры на рабочих поверхностях | Полировка с удалением слоя ≤0,3 мм | Шероховатость Ra ≤ 0,4 мкм |

| Сколы кромок зубьев | Наплавка + шлифовка профиля | Твердость 58-62 HRC |

| Износ посадочных мест под подшипники | Напыление + расточка | Допуск H7 (+0/-0,015 мм) |

Обязательные этапы постобработки: термообработка для снятия внутренних напряжений, пескоструйная очистка, фосфатирование против коррозии. Сборка ряда проводится с вакуумным контролем смазочных каналов. Тест на кинематическом стенде включает проверку плавности хода при нагрузках до 300 Н·м и замер биений (макс. 0,05 мм).

При невозможности восстановления геометрии или обнаружении сквозных трещин шестерня подлежит замене. Использование контрактных запчастей допускается только после проверки микротвердометром и магнитопорошкового контроля.

Дефектовка корпуса АКПП: выявление трещин и деформаций

Тщательная визуальная диагностика корпуса – обязательный этап при разборке трансмиссии. Используется яркое освещение и увеличительные приборы для обнаружения мельчайших трещин, сколов, следов усталости металла вокруг крепежных отверстий и посадочных мест подшипников. Особое внимание уделяют зонам повышенной механической нагрузки: области крепления гидроблока, реакторной опоры, кронштейнов.

Проверка геометрии осуществляется с помощью прецизионных измерительных инструментов: поверочных плит, нутромеров, микрометров, индикаторных головок. Контролируются плоскости прилегания крышек, соосность посадочных гнезд валов, параллельность осей, отсутствие коробления поверхностей. Обязательно измеряются диаметры отверстий под подшипники и валы на предмет эллипсности или конусности.

Критичные методы контроля и последствия дефектов

Для скрытых дефектов применяются:

- Капиллярный метод (пенетранты): На поверхность наносится контрастная жидкость, проникающая в микротрещины, проявляемые после обработки проявителем.

- Пневмоиспытания: Герметизация каналов и подача воздуха под давлением для выявления сквозных трещин по падению давления или пузырькам в водяной ванне.

- Магнитопорошковая дефектоскопия: Для ферромагнитных сплавов – намагничивание детали с нанесением магнитного порошка, скапливающегося в местах разрывов поля.

Невыявленные повреждения корпуса приводят к катастрофическим последствиям:

- Утечки трансмиссионной жидкости и падение давления в гидросистеме.

- Перекосы валов и шестерен → ускоренный износ подшипников, заклинивание.

- Разрушение корпуса под нагрузкой → полный выход АКПП из строя.

- Некорректная работа клапанов гидроблока из-за деформации плоскости прилегания.

| Тип дефекта | Зона риска | Метод выявления |

|---|---|---|

| Трещины | Ушки крепления, горловина масляного поддона, ребра жесткости | Визуальный + пенетранты / пневмоиспытания |

| Деформация плоскостей | Торец картера (стык с ГБ), посадочные места насоса | Поверочная плита + щуп |

| Износ отверстий | Гнезда подшипников первичного/вторичного валов | Нутромер / калибр-пробка |

Корпуса со значительными дефектами подлежат замене. Микротрещины в ненагруженных зонах иногда устраняют аргонно-дуговой сваркой с последующей механической обработкой и контролем, но это требует специального оборудования и опыта.

Подбор сменных пакетов фрикционов по оригинальным каталогам

Точный подбор фрикционных дисков через оригинальные каталоги производителя исключает ошибки совместимости и гарантирует соответствие геометрическим и физическим параметрам конкретной модели АКПП. Использование VIN-кода транспортного средства или заводского номера коробки передач позволяет идентифицировать уникальную спецификацию пакетов для вариаций года выпуска, индекса двигателя и модификации трансмиссии.

Каталожные номера фрикционов напрямую привязаны к ревизиям узлов, учитывая изменения конструкции в процессе производства. Это критично при работе с модернизированными АКПП, где даже незначительные отклонения в толщине стальных дисков или составе накладок провоцируют пробуксовки, удары при переключениях или преждевременный износ соленоидов.

Практические аспекты работы с каталогами

При отсутствии VIN-кода применяется структурированный поиск по параметрам:

- Модель и год выпуска автомобиля

- Тип АКПП (например, Aisin Warner 09G, ZF 6HP26)

- Код трансмиссии на шильдике корпуса

Пример соответствия каталожных номеров:

| Модель АКПП | Оригинальный номер пакета | Кол-во дисков |

| ZF 5HP19 | 0241422101 | 5-7-4 |

| Mercedes 722.6 | A1402700100 | 6-5-5 |

Важно: Для гибридных пакетов (керамика/карбон) каталоги указывают допустимые аналоги только при наличии официальных апгрейд-решений от производителя. Самостоятельная замена композитных материалов без инженерных расчетов приводит к деградации фрикционных свойств.

После определения номера обязательна сверка физических параметров:

- Наружный/внутренний диаметр

- Толщина накладки (допуск ±0.1 мм)

- Количество зубьев и угол их наклона

- Рабочая температура состава накладки

Использование неоригинальных каталогов или универсальных артикулов увеличивает риск несоответствия по критичным показателям, таким как коэффициент трения или теплопроводность, что сводит на нет ресурс отремонтированной трансмиссии.

Установка ремонтного комплекта соленоидов: критерии выбора

Выбор ремонтного комплекта соленоидов напрямую определяет долговечность и корректность работы восстановленной автоматической трансмиссии. Некачественные или несовместимые компоненты провоцируют повторные поломки, гидроудары и сбои в переключении передач, сводя на нет результаты ремонта.

При подборе комплекта необходимо анализировать несколько ключевых параметров, игнорирование которых ведет к рискам преждевременного выхода АКПП из строя. Тщательная оценка этих критериев минимизирует вероятность рекламаций и гарантирует стабильную эксплуатацию коробки передач.

Ключевые критерии выбора

-

Совместимость с моделью АКПП

Комплект должен точно соответствовать спецификациям производителя: размеры посадочных мест, электрические параметры (сопротивление, рабочее напряжение), тип управляющих сигналов. Ошибки ведут к некорректному давлению масла и аварийным режимам.

-

Качество материалов и сборки

Предпочтение – комплектам с плунжерами из закаленной стали, тефлоновыми уплотнениями, бесшовными катушками. Дешевые аналоги быстро изнашиваются, вызывая заклинивание или утечки масла.

-

Репутация производителя

Следует выбирать проверенные бренды (например, Sonnax, Transgo, ATSG), предоставляющие техническую документацию и тестовые отчеты. Избегайте безымянных комплектов без сертификации.

-

Комплектность поставки

Полный набор включает соленоиды всех типов для конкретной АКПП (shift, EPC, TCC), уплотнительные кольца, фильтры-сетки, крепеж. Отсутствие критичных компонентов – признак неполноценного решения.

-

Наличие гарантии

Минимальный срок гарантии от ответственных поставщиков – 1 год. Отсутствие гарантийных обязательств указывает на низкое доверие производителя к своему продукту.

Дополнительно проанализируйте отзывы автосервисов о поведении комплекта в эксплуатации: устойчивость к загрязненному маслу, стабильность характеристик после температурных циклов, ресурс. Сопоставление этих факторов с ценой поможет избежать ложной экономии.

| Критерий | Риски при нарушении | Метод проверки |

|---|---|---|

| Сопротивление катушек | Ошибки ECU, "аварийный" режим АКПП | Замер мультиметром до установки |

| Геометрия корпуса | Утечки масла, недопустимые зазоры | Сравнение с оригиналом по каталогу |

| Качество фильтров | Забивание каналов, недостаток давления | Визуальная оценка плотности сетки |

Сборка трансмиссии с применением динамометрического ключа

Применение динамометрического ключа гарантирует соблюдение точных значений момента затяжки для каждого резьбового соединения в АКПП. Это исключает деформацию корпусных деталей, обеспечивает равномерное прилегание прокладок и герметизацию масляных каналов. Без контроля момента невозможно достичь правильного контакта фрикционных дисков и стабильной работы гидроблока.

Отклонение от регламентных значений момента даже на 5-10% провоцирует критические последствия: перетяжка ведет к срыву резьбы или короблению алюминиевых картеров, а недотяг вызывает вибрации, утечки масла и преждевременный износ шестерен. Особенно критична точность при фиксации крышек подшипников и соленоидов, где перекосы напрямую влияют на зазоры.

Технология контролируемой сборки

- Подготовка крепежа

- Замена всех стопорных шайб и деформированных болтов

- Очистка резьбовых отверстий от стружки и старого герметика

- Нанесение на резьбу специфичной смазки (молибден или графит)

- Многоэтапная затяжка

- Предварительная протяжка вручную в последовательности «крест-накрест»

- Затяжка на 50% от номинала с контролем прилегания плоскостей

- Финишная затяжка с точным соблюдением паспортного значения

Для ответственных узлов (планетарные ряды, дифференциал) применяется угловой метод затяжки: после достижения базового момента болт доворачивается на определенный угол (например, 90°), что обеспечивает оптимальное напряжение металла. Результаты каждого этапа вносятся в чек-лист для отслеживания истории сборки.

| Критичные узлы АКПП | Требуемая точность | Риски при нарушении |

|---|---|---|

| Крепление гидроблока | ±0,5 Н·м | Зависание клапанов, скачки давления |

| Крышки подшипников | ±1,0 Н·м | Перекос валов, задиры шестерен |

| Фланцы кардана | ±2,0 Н·м | Вибрации, разрушение шлицов |

После сборки обязательна проверка калибровки ключа с использованием эталонного динамометра. Инструменты с механическим циферблатом поверяются каждые 500 циклов, электронные – перед началом ответственной сборки. Пренебрежение поверкой приравнивается к работе «на глаз» со всеми вытекающими рисками.

Заливка нового масла ATF: выбор типа и объема жидкости

Точный подбор жидкости ATF критичен для долговечности автоматической трансмиссии. Использование неподходящего масла провоцирует пробуксовку фрикционов, некорректную работу гидроблока и ускоренный износ деталей. Производители указывают спецификацию жидкости в технической документации (например, Dexron VI, Mercon LV, ATF+4), игнорирование этих требований аннулирует гарантию на ремонт.

Объем заливки зависит от конструкции АКПП и метода замены: частичная замена требует 3-5 литров, полная (со снятием поддона/очисткой гидроблока) – 7-12 литров. Обязательна проверка уровня масла на прогретой коробке через контрольное отверстие или щуп при работающем двигателе на нейтрали, согласно сервисному мануалу конкретной модели.

Критерии выбора ATF

- Спецификация производителя: Требуемый стандарт (Toyota WS, ZF Lifeguard) всегда указан в сервисной книжке.

- Тип основы: Минеральные, синтетические или полусинтетические масла – синтетика обеспечивает лучшую стабильность при экстремальных температурах.

- Вязкость: Параметр ATF (например, 5W-30 или 0W-20) влияет на скорость реакции клапанов и энергоэффективность.

| Метод замены | Необходимый объем ATF (л)* | Особенности |

|---|---|---|

| Частичная (без снятия поддона) | 3-4 | Требует 3-4 циклов для обновления 80% жидкости |

| Полная (со снятием поддона/фильтра) | 7-9 | Обеспечивает замену 95% масла, обязательна замена фильтра |

| Аппаратная замена | 12-14 | Промывка магистралей под давлением, максимальная эффективность |

*Точные значения зависят от модели АКПП (например, 6L80 – 12 л при полной замене)

- Прогреть коробку до рабочей температуры (60-80°C).

- Установить автомобиль на ровную поверхность.

- Извлечь щуп/открыть заливную пробку.

- Заливать ATF порциями с проверкой уровня до появления капель из контрольного отверстия (или метки «HOT» на щупе).

- Запустить двигатель и переключить все режимы АКПП с паузами.

- Повторно проверить уровень и долить жидкость при необходимости.

Ошибки при заливке: Использование универсальных жидкостей «под все модели», превышение уровня (вызывает вспенивание и потерю давления) или недостаточный объем (ведет к масляному голоданию и перегреву). После замены обязательна тестовая поездка для проверки переключений и отсутствия утечек.

Адаптация блокировки гидротрансформатора после ремонта

Процедура адаптации блокировки гидротрансформатора критична для восстановления корректной работы АКПП после капитального ремонта или замены узла. Она позволяет электронному блоку управления трансмиссией (ЭБУ) заново "обучиться" оптимальным точкам срабатывания муфты блокировки с учетом новых фрикционных характеристик и рабочих зазоров.

Без выполнения адаптации велик риск возникновения рывков, вибраций при блокировке ГДТ, преждевременного износа фрикционов и даже повреждения гидравлической плиты. Неправильные параметры сцепления приведут к проскальзыванию, перегреву масла и снижению топливной экономичности.

Ключевые этапы процедуры адаптации

Для успешной адаптации обязательно должны быть соблюдены базовые условия:

- Уровень и температура ATF строго соответствуют спецификации производителя

- Отсутствуют ошибки ЭБУ двигателя и трансмиссии

- Исправны датчики скорости, положения дросселя, температуры масла

Основной процесс выполняется через диагностическое оборудование и включает:

- Сброс старых адаптационных значений в памяти ЭБУ

- Прогрев АКПП до рабочей температуры (60-80°C)

- Последовательное выполнение тестовых циклов движения:

- Плавный разгон с минимальной нагрузкой

- Стабилизация скорости в зоне блокировки (обычно 50-70 км/ч)

- Многократные повторения циклов с вариацией оборотов двигателя

Типичные ошибки при адаптации:

| Ошибка | Причина | Решение |

|---|---|---|

| Не завершается цикл | Низкое давление, загрязнения гидроблока | Проверка соленоидов, промывка магистралей |

| Резкие толчки | Механические дефекты ГДТ, ошибки сборки | Диагностика давления, вскрытие АКПП |

Успешная адаптация подтверждается плавным, почти незаметным срабатыванием блокировки на тест-драйве и отсутствием кодов неисправностей. Для некоторых моделей (особенно ZF, Aisin) требуется использование специализированного ПО производителя, универсальные сканеры часто не поддерживают полный функционал.

Калибровка датчиков скорости и положения селектора

Точность показаний датчиков скорости входного/выходного валов напрямую влияет на логику переключения передач и работу гидроблока. Неверные данные вызывают рывки, запоздалые переключения или переход в аварийный режим. Датчик положения селектора (TSS) корректирует соответствие между выбранным режимом на рычаге и фактическими командами блока управления.

Калибровка выполняется после замены датчиков, ремонта механики АКПП или сбоев в программном обеспечении. Процедура требует подключения диагностического оборудования с поддержкой функций адаптации для конкретной модели трансмиссии. Механические повреждения датчиков или проводки делают калибровку невозможной – необходима предварительная замена компонентов.

Этапы процедуры

- Диагностика ошибок: Считывание кодов неисправностей и проверка актуальных значений датчиков в реальном времени.

- Подготовка: Прогрев АКПП до рабочей температуры (60-80°C), проверка уровня масла.

- Аппаратная синхронизация:

- Для датчиков скорости: сравнение сигналов с эталонными показателями при разных оборотах двигателя.

- Для TSS: фиксация точного соответствия положения селектора и отправляемого сигнала (P-R-N-D-S).

- Адаптация ПО: Внесение поправочных коэффициентов в память блока управления через диагностический софт.

Критические ошибки при калибровке:

- Использование неподдерживаемого оборудования

- Калибровка на холодной трансмиссии

- Игнорирование механических люфтов в приводе датчиков

| Признак неверной калибровки | Последствия для АКПП |

|---|---|

| Расхождение показаний скорости валов > 3% | Ложные блокировки ГДТ, удары при переключениях |

| Сдвиг сигнала TSS на 1 позицию | Включение "нейтрали" в режиме "D", отказ запуска двигателя |

Результат правильной калибровки – восстановление плавности переключений, точное соответствие режимов селектора, отсутствие ошибок в памяти блока управления. Для сложных электронных систем (например, ZF или Aisin) процедуру рекомендуется дублировать после пробега 200-300 км для финальной адаптации.

Программирование ЭБУ АКПП: сброс адаптаций

Сброс адаптаций – обязательная процедура после ремонта или замены узлов АКПП, так как электронный блок управления (ЭБУ) хранит адаптивные данные о стиле вождения, износе фрикционов, давлении масла и других параметрах. Старые настройки не соответствуют обновлённой механике, что приводит к некорректным переключениям, рывкам или повышенному износу.

Процедура выполняется через диагностическое оборудование (например, Launch, Delphi, OEM-сканеры) путём принудительного обнуления "обученных" значений в памяти ЭБУ. Это позволяет блоку начать сбор данных с нуля, адаптируясь к новым условиям работы коробки. Без сброса даже идеально собранная механика будет функционировать с ошибками.

Ключевые аспекты сброса адаптаций

Когда необходим сброс:

- Замена соленоидов, гидроблока или датчиков

- Капитальный ремонт пакетов фрикционов

- Обновление прошивки ЭБУ

- Замена масляного насоса или гидротрансформатора

Этапы процедуры:

- Прогрев АКПП до рабочей температуры (60-80°C)

- Подключение сканера к диагностическому разъёму OBD-II

- Выбор функции "Reset adaptations" / "Сброс адаптаций" в ПО

- Активация сброса с подтверждением команды

- Последующая обкатка АКПП (200-300 км) для формирования новых параметров

Ошибки при сбросе:

| Недостаточный прогрев АКПП | → Неполное обнуление данных |

| Игнорирование обкатки | → Преждевременный износ новых деталей |

| Использование неподдерживаемого ПО | → Повреждение прошивки ЭБУ |

Важно: Сброс не решает механические неисправности! Он эффективен только после устранения поломок и замены изношенных компонентов. Для некоторых моделей (особенно BMW, ZF) требуется дополнительная калибровка соленоидов через спецпрограммы.

Тепловые тесты трансмиссии под нагрузкой

Тепловые тесты под нагрузкой являются обязательным этапом диагностики АКПП после ремонта. Они имитируют экстремальные условия эксплуатации, выявляя скрытые дефекты сборки и недостаточное охлаждение системы. Без этого теста невозможно гарантировать стабильную работу трансмиссии при пиковых температурах.

Тестирование проводится на стенде с динамической нагрузкой, где фрикционные пакеты, гидроблок и масляный насос подвергаются циклическому нагреву до рабочих температур 90-110°C. Каждый цикл включает этапы интенсивного разгона, торможения и длительного движения на пониженных передачах для создания критического теплового воздействия.

Ключевые параметры контроля

- Температурные зоны мониторинга:

- Гидравлическая жидкость в поддоне и магистралях

- Электронный блок управления (ЭБУ)

- Зона фрикционных дисков пакетов сцепления

- Критерии успешного теста:

- Отсутствие задержек при переключениях в нагретом состоянии

- Стабильное давление масла (±0.2 бар от нормы)

- Равномерный нагрев узлов (ΔT между зонами ≤15°C)

| Этап теста | Длительность | Целевая температура |

|---|---|---|

| Прогрев | 15 мин | 70-80°C |

| Пиковая нагрузка | 30 мин | 100-110°C |

| Сброс нагрузки | 10 мин | Контроль охлаждения |

Важность этапа: Тест выявляет критические проблемы, незаметные при холодной проверке: деформацию сепараторов, недостаточную пропускную способность радиатора, износ соленоидов гидроблока. При превышении температурных норм тест останавливается для поиска и устранения причин перегрева.

Проверка герметичности системы охлаждения АКПП

Герметичность контура охлаждения трансмиссионной жидкости критична для стабильной работы автоматической коробки передач. Нарушение целостности магистралей, радиатора или соединений приводит к падению давления, утечке рабочей жидкости и последующему перегреву АКПП. Даже незначительные подтеки масла провоцируют снижение уровня ATF, что вызывает пробуксовку фрикционов, ускоренный износ деталей и выход из строя гидроблока.

Диагностика начинается с визуального осмотра всех элементов системы: патрубков, шлангов, стыков, теплообменника и мест подключения к коробке. Особое внимание уделяется участкам под давлением – области масляного насоса и магистралям возврата жидкости. Обязательно проверяются хомуты, уплотнительные кольца и резьбовые соединения на предмет коррозии, трещин или следов масляных пятен. Наличие темных масляных разводов или капель на узлах указывает на потенциальную точку утечки.

Методы выявления утечек

Для точной локализации дефекта применяются следующие способы:

- Тест избыточным давлением: К системе подключается компрессор с манометром, нагнетается давление 0.5-1.5 бар. Места утечки определяются по шипящему звуку или падению показаний манометра.

- Ультрафиолетовая диагностика: В масло добавляется флуоресцентная присадка. После запуска двигателя и циркуляции ATF ультрафиолетовой лампой подсвечиваются места протечек – они проявляются ярким свечением.

- Контроль уровня ATF: Регулярное измерение уровня масла щупом на прогретой АКПП после поездки. Постоянное снижение объема без видимых подтеков свидетельствует о скрытой утечке.

Обнаруженные дефекты устраняются заменой поврежденных компонентов: треснувших трубок, изношенных уплотнителей или коррозионно-опасных хомутов. После ремонта обязательна повторная проверка давления для подтверждения герметичности. Пренебрежение этим этапом ведет к повторному выходу АКПП из строя из-за недостатка масла или аэрации жидкости.

Контрольные замеры давления в магистралях

Контрольные замеры давления в гидравлической системе АКПП являются обязательным этапом диагностики и верификации качества ремонта. Эта процедура позволяет объективно оценить работоспособность насоса, герметичность каналов гидроблока, корректность работы соленоидов и клапанов, а также выявить скрытые дефекты, не проявляющиеся при визуальном осмотре.

Замеры проводятся на прогретой трансмиссии в ключевых точках магистралей при различных режимах работы двигателя (холостой ход, 1500-2000 об/мин) и положениях селектора (P, R, N, D). Показания фиксируются манометром, подключённым через специальные контрольные порты гидроблока или адаптеры. Отклонения от нормы свидетельствуют о конкретных неисправностях.

Ключевые аспекты процедуры

- Точки замера: Основная магистраль, линии управления муфтами/тормозами, канал регулятора, линия смазки.

- Диагностируемые параметры:

- Величина давления в основной магистрали (характеризует производительность насоса и работу регулятора).

- Скорость нарастания/падения давления (оценивает быстродействие соленоидов и герметичность клапанов).

- Стабильность давления под нагрузкой (выявляет износ насоса или засорение фильтра).

- Равенство давления в параллельных контурах (контролирует симметричность работы каналов гидроблока).

- Оборудование: Цифровой манометр с диапазоном 0-30 Бар, переходники под специфичные порты АКПП, термощуп.

Интерпретация результатов:

| Отклонение | Возможная причина |

|---|---|

| Давление ниже нормы на всех режимах | Износ насоса, забитый фильтр, неисправность регулятора, утечки в магистралях |

| Скачки давления | Завоздушивание системы, загрязнение гидроблока, нестабильная работа соленоида |

| Медленный рост давления | Износ уплотнений поршней муфт, засорение дроссельных отверстий в гидроблоке |

| Разное давление в симметричных контурах | Дефект каналов плиты гидроблока, заклинивание клапана, неисправность соленоида |

Без корректных замеров давления невозможно гарантировать долговечность ремонта. Протокол с фактическими значениями и их соответствием спецификациям производителя – обязательная часть отчётности.

Гарантийные обязательства и сроки обслуживания

Качественный ремонт автоматической трансмиссии всегда сопровождается официальной гарантией от сервисного центра. Гарантийные обязательства распространяются как на заменённые детали (новые или восстановленные оригинальные компоненты), так и на выполненные работы. Стандартный срок гарантии составляет от 6 месяцев до 2 лет либо до 20-40 тыс. км пробега, в зависимости от политики мастерской и сложности проведённого ремонта.

Гарантия вступает в силу с момента подписания акта приёмки и сохраняется только при соблюдении клиентом регламента эксплуатации АКПП. Сервисный центр вправе отказать в гарантийном обслуживании при выявлении некорректного использования трансмиссии (например, буксировки тяжёлых прицепов сверх нормы), механических повреждений корпуса или самостоятельного вмешательства в агрегат. Дополнительно гарантия аннулируется при отсутствии подтверждённого сервисного обслуживания у авторизованных партнёров.

Ключевые условия гарантийного обслуживания

- Бесплатная диагностика при возникновении неисправности в гарантийный период

- Замена дефектных компонентов без взимания платы за запчасти и работу

- Оригинальные аналоги или сертифицированные производителем комплектующие

Стандартные сроки ремонта АКПП варьируются от 3 до 7 рабочих дней, включая:

- Комплексную диагностику (1-2 дня)

- Демонтаж/дефектовку (1 день)

- Поставку необходимых деталей (1-3 дня)

- Сборку/тестовые испытания (1-2 дня)

| Тип ремонта | Срочное выполнение | Гарантийный срок |

| Замена соленоидов | 1-2 дня | 12 месяцев |

| Ремонт гидроблока | 2-3 дня | 18 месяцев |

| Полная переборка АКПП | 5-7 дней | 24 месяца |

Важно: Гарантия не покрывает расходные материалы (фильтры, прокладки, масло), установленные при ремонте. Клиент обязан предоставить авто для гарантийного осмотра в течение 3 рабочих дней после обнаружения проблемы. Сроки срочного ремонта оговариваются отдельно и подтверждаются допсоглашением к договору.

Список источников

При подготовке материалов о качественном ремонте автоматических коробок передач использовались специализированные технические источники, отражающие современные методики диагностики и восстановления узлов. Акцент сделан на документацию, содержащую практические рекомендации по работе с механическими и электронными компонентами трансмиссий.

Следующие ресурсы предоставляют детальную информацию о стандартах ремонта, особенностях обслуживания различных моделей АКПП и критериях оценки качества работ. Они включают как теоретические основы, так и прикладные руководства от производителей и отраслевых экспертов.

- Официальные сервисные руководства и технические бюллетени производителей АКПП (ZF, Aisin, Jatco)

- Протоколы диагностики и ремонта от международной ассоциации ATRA (Automatic Transmission Rebuilders Association)

- Монографии по гидромеханике и электронному управлению трансмиссиями (издательства SAE International, Bosch Professional)

- Техническая документация производителей диагностического оборудования (Texa, Launch, Bosch)

- Специализированные периодические издания: журналы "Автосервис", "Трансмиссии" и "Автомеханик"

- Учебные программы технических академий производителей трансмиссионных жидкостей (Lubrizol, Ravenol)

- Нормативы ГОСТ Р и отраслевые стандарты СТО по ремонту агрегатов транспортных средств