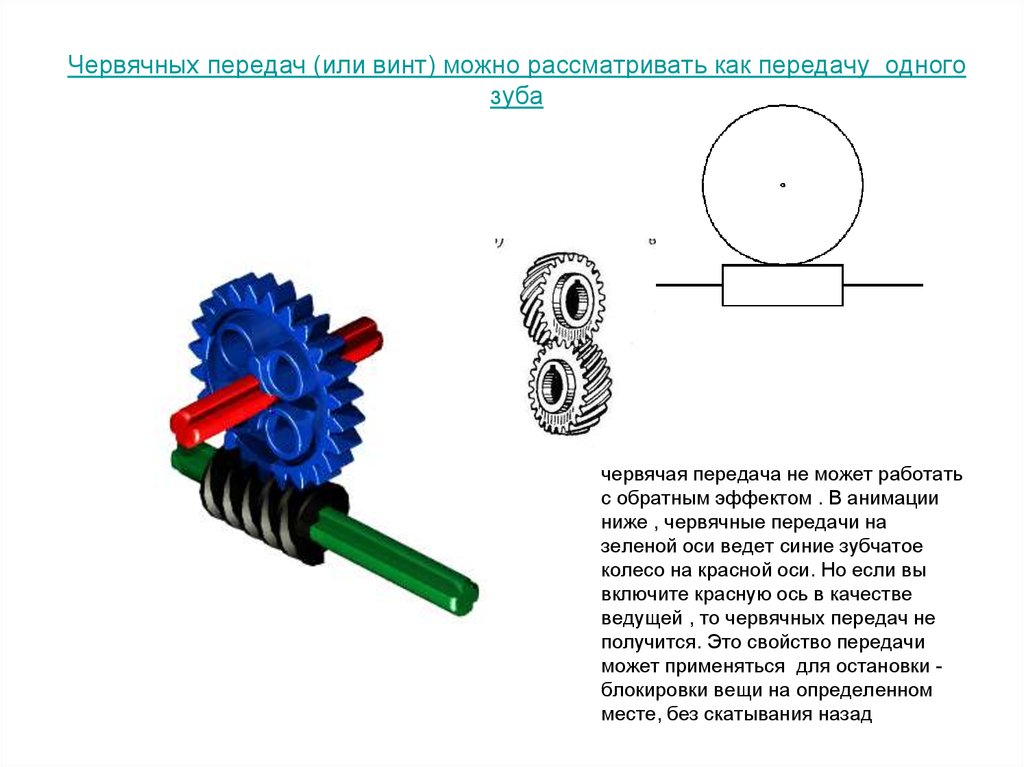

Принцип работы червячной передачи

Статья обновлена: 28.02.2026

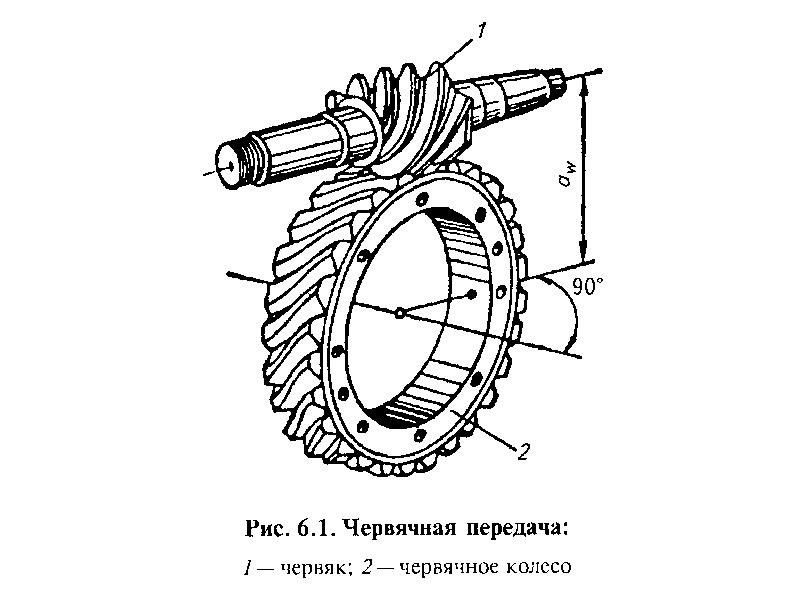

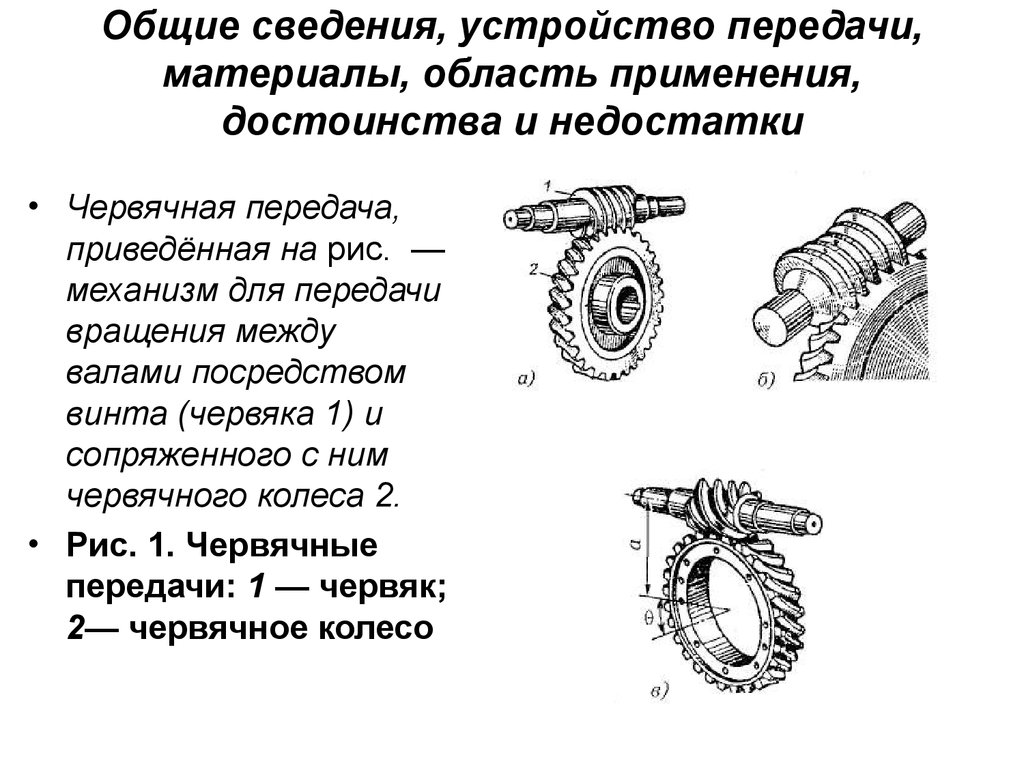

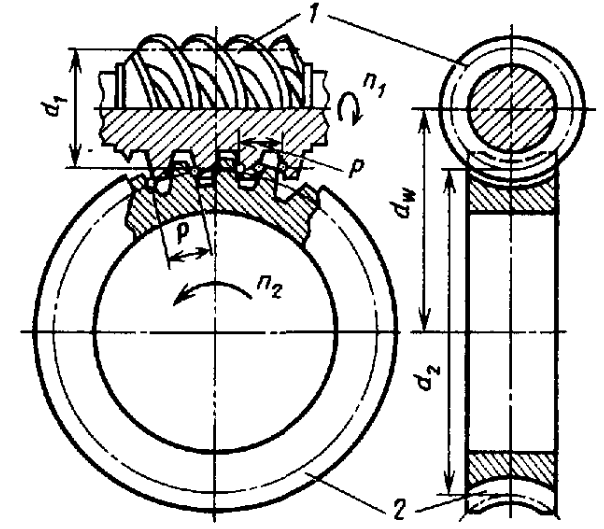

Червячная передача – механизм для преобразования вращательного движения между скрещивающимися валами, где ведущим звеном обычно выступает червяк (винт с резьбой), а ведомым – червячное колесо (зубчатое колесо специальной формы).

Принцип работы основан на зацеплении витков резьбы червяка с зубьями колеса: вращение червяка вызывает поступательное перемещение точек контакта по его профилю, что приводит к повороту колеса. Ключевые особенности – высокое передаточное число за один ступень, компактность, плавность хода и свойство самоторможения при отсутствии обратной передачи.

Ключевые компоненты: червяк и червячное колесо

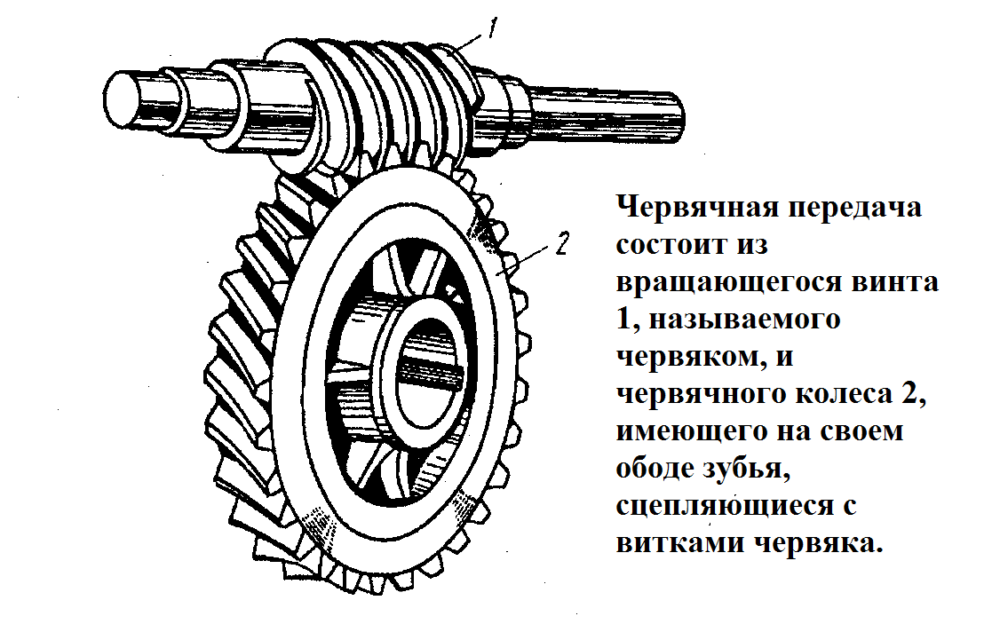

Червяк представляет собой винтовой вал с резьбой специфического профиля, напоминающий шнек или архимедов винт. Его ключевая характеристика – угол подъёма резьбы (угол наклона витков), который определяет передаточное отношение и самотормозящие свойства. Червяки чаще всего изготавливаются из высокопрочных закалённых сталей для обеспечения износостойкости в условиях постоянного трения скольжения.

Червячное колесо – это зубчатое колесо особой конструкции, зубья которого имеют вогнутую форму, точно соответствующую профилю резьбы червяка. Для снижения трения и повышения долговечности пары, венец червячного колеса обычно изготавливается из антифрикционных материалов, таких как оловянистая бронза или специальные полимерные композиты. Количество зубьев на колесе напрямую влияет на передаточное число механизма.

Принцип взаимодействия и характеристики

Вращение червяка преобразуется в движение червячного колеса за счёт скольжения витков резьбы по поверхности зубьев колеса. Такое зацепление обеспечивает:

- Высокое передаточное число: За один оборот червяка колесо поворачивается всего на один зуб (при однозаходном червяке). Число заходов червяка определяет передаточное отношение: i = Zколеса / Kзаходов.

- Самоторможение: При определённых углах подъёма резьбы червяка передача становится необратимой – усилие от колеса не может провернуть червяк, что критично для грузоподъёмных и фиксирующих механизмов.

- Плавность и бесшумность работы: Постепенное вхождение зубьев в зацепление обеспечивает малошумную передачу движения.

| Компонент | Материалы | Ключевая Геометрическая Характеристика |

|---|---|---|

| Червяк | Закалённая сталь (20Х, 40Х, 18ХГТ) | Число заходов (K), Модуль (m), Угол подъёма (γ) |

| Червячное колесо | Бронза (БрА10Ж4Н4, БрО10Ф1), Полиамиды | Число зубьев (Z), Угол обхвата червяка |

Угол подъема винтовой линии червяка

Угол подъема винтовой линии червяка (γ) – ключевой параметр, определяемый как угол между касательной к винтовой линии в данной точке и торцевой плоскостью червяка. Он напрямую влияет на передаточное отношение, КПД и самотормозящие свойства передачи. Величина угла зависит от шага нарезки червяка (Pz) и его делительного диаметра (d1).

Расчет угла подъема выполняется по формуле: γ = arctg(Pz / (π · d1)), где Pz – ход витка (равен числу заходов червяка z1, умноженному на осевой шаг Px). Увеличение γ приводит к росту скорости скольжения и снижению КПД из-за трения, но повышает плавность хода. Малые значения γ (обычно γ ≤ 5°) обеспечивают самоторможение – невозможность обратного движения колеса при остановленном червяке.

Влияние угла подъема на характеристики передачи

- КПД передачи: Максимален при γ ≈ 45°, но резко падает при γ > 25° из-за роста сил трения.

- Самоторможение: Гарантированно возникает при γ ≤ 3.5°...5° (требует проверки по условию γ < ρ, где ρ – угол трения).

- Передаточное число (u): Связано с γ соотношением u = z2 / z1 ≈ z2 · ctgγ (z2 – число зубьев колеса).

- Нагрузочная способность: Большие γ повышают окружную скорость и динамические нагрузки.

| Угол подъема (γ) | Тип червяка | Особенности применения |

|---|---|---|

| 1°...3.5° | Однозаходный | Самотормозящие передачи, низкий КПД |

| 5°...15° | Двухзаходный | Универсальные передачи, баланс КПД/момента |

| 15°...25° | Многозаходный (3-4) | Высокий КПД, отсутствие самоторможения |

Выбор оптимального γ требует компромисса между КПД, долговечностью и функциональными требованиями (например, необходимостью самоторможения). Для силовых передач общего назначения обычно применяют γ = 8°...20°. При проектировании обязательно проверяют условие отсутствия подклинивания: γ > arctg(f), где f – коэффициент трения в паре.

Принцип преобразования движения: вращение в перпендикулярной плоскости

Червячная передача обеспечивает преобразование вращательного движения между пересекающимися валами, расположенными под углом 90°. Основным рабочим элементом является червяк – винт с трапецеидальной или близкой к ней резьбой. При вращении червяка его витки входят в зацепление с зубьями червячного колеса, имеющего особую вогнутую форму, повторяющую профиль червяка.

Передача момента происходит за счет скользящего контакта между боковыми поверхностями витков червяка и зубьев колеса. Вращение червяка вокруг горизонтальной оси вызывает поступательное перемещение его резьбы вдоль оси, что толкает зубья колеса, заставляя его вращаться вокруг вертикальной оси. Такая геометрия обеспечивает перпендикулярность плоскостей вращения ведущего и ведомого валов.

Ключевые особенности преобразования

- Односторонняя передача: В стандартных исполнениях движение передается только от червяка к колесу из-за высокого трения скольжения.

- Самоторможение: При малых углах подъема резьбы червяка передача не может быть обращена (колесо не сможет провернуть червяк).

- Высокое передаточное отношение: Достигается за счет разницы между числом заходов червяка (обычно 1-4) и количеством зубьев колеса (часто 24-80).

| Компонент | Плоскость вращения | Роль в преобразовании |

| Червяк | Горизонтальная | Преобразует вращение в линейное смещение витков |

| Червячное колесо | Вертикальная | Преобразует линейное смещение зубьев во вращение |

Потери КПД (до 50%) обусловлены преимущественно трением скольжения в зоне контакта. Для их снижения применяют антифрикционные материалы (бронзовые венцы колес) и специальные смазочные составы.

Самоторможение: почему червячная передача необратима

Самоторможение в червячной передаче возникает из-за конструктивных особенностей зацепления червяка и червячного колеса. Угол подъема винтовой линии червяка специально делают небольшим (обычно менее 5°), что создает значительное трение между витками червяка и зубьями колеса.

При попытке передать вращение от колеса к червяку силы трения преодолевают полезную составляющую усилия, стремящуюся провернуть червяк. Это приводит к заклиниванию или невозможности движения без приложения чрезмерного крутящего момента к валу червяка.

Ключевые факторы самоторможения

- Малый угол подъема резьбы червяка: снижает осевую составляющую усилия на колесе

- Высокий коэффициент трения: обусловлен скользящим характером зацепления

- Конусность контакта: зуб колеса как бы "заклинивает" между витками червяка

| Условие самоторможения | γ ≤ arctg(f) |

| γ | Угол подъема червяка |

| f | Коэффициент трения в зацеплении |

Эффективность самоторможения зависит от качества обработки поверхностей и смазки: при увеличении шероховатости или недостатке смазочного материала трение возрастает, усиливая эффект.

Важное следствие: червячная передача не может работать в реверсивном режиме при соблюдении условия γ ≤ 3.5°. Это свойство целенаправленно используют в подъемных механизмах и регулировочных узлах для предотвращения обратного хода под нагрузкой.

Расчет передаточного числа по количеству заходов червяка

Передаточное число (i) червячной передачи определяется исключительно количеством заходов червяка (z₁) и числом зубьев червячного колеса (z₂). Оно представляет собой отношение числа зубьев колеса к числу заходов червяка. Этот параметр является ключевой характеристикой для определения преобразования частоты вращения и крутящего момента между входным (червяк) и выходным (колесо) валами.

Формула для расчета имеет вид: i = z₂ / z₁, где z₂ всегда значительно больше z₁. Поскольку количество заходов червяка обычно мало (z₁ = 1, 2, 3, 4), а число зубьев колеса велико (часто z₂ > 20), червячные передачи обеспечивают высокие передаточные числа в компактной конструкции. Значение i всегда дробное, если z₁ > 1.

Особенности и примеры расчета

Количество заходов червяка напрямую влияет на передаточное число и кинематические характеристики:

- Однозаходный червяк (z₁=1): Максимальное передаточное число (i = z₂). За один оборот червяка колесо поворачивается на 1 зуб. Например: z₂=40 → i=40/1=40.

- Двухзаходный червяк (z₁=2): Передаточное число уменьшается вдвое (i = z₂ / 2). За оборот червяка колесо поворачивается на 2 зуба. Например: z₂=40 → i=40/2=20.

- Четырехзаходный червяк (z₁=4): Передаточное число минимально (i = z₂ / 4). За оборот червяка колесо поворачивается на 4 зуба. Например: z₂=40 → i=40/4=10.

Важные следствия из формулы:

- Обратная зависимость: Увеличение числа заходов червяка (z₁) приводит к пропорциональному уменьшению передаточного числа.

- Самоторможение: Чаще возникает при z₁=1 или z₁=2 из-за большого значения i и малого угла подъема витков.

- КПД передачи: Растет с увеличением z₁ (при прочих равных), так как уменьшается относительное скольжение.

| Заходы червяка (z₁) | Зубья колеса (z₂) | Передаточное число (i) | Поворот колеса за оборот червяка |

|---|---|---|---|

| 1 | 30 | 30 | 1/30 оборота (12°) |

| 2 | 30 | 15 | 2/30 оборота (24°) |

| 4 | 30 | 7.5 | 4/30 оборота (48°) |

Выбор z₁ является компромиссом: однозаходные червяки дают высокое передаточное число и самоторможение, но имеют низкий КПД; многозаходные (z₁=3-4) обеспечивают больший КПД и скорость вращения колеса, но требуют точного изготовления и теряют свойство самоторможения.

Влияние числа зубьев колеса на характеристики передачи

Число зубьев червячного колеса (Z₂) является ключевым параметром, напрямую определяющим передаточное число (i) червячной пары. Оно рассчитывается как отношение числа зубьев колеса к числу заходов червяка (Z₁): i = Z₂ / Z₁. Увеличение Z₂ при неизменном Z₁ пропорционально повышает передаточное отношение, обеспечивая возможность реализации значительного снижения частоты вращения и роста крутящего момента на выходном валу.

Кроме передаточного числа, Z₂ существенно влияет на КПД передачи и плавность хода. Большее количество зубьев способствует распределению нагрузки между большим числом контактирующих пар зубьев, что снижает удельное давление и уменьшает потери на трение. Это положительно сказывается на долговечности и тепловом режиме передачи. Однако чрезмерное увеличение Z₂ при фиксированном межосевом расстоянии ведет к уменьшению модуля зацепления, что может снизить прочность зубьев колеса на изгиб.

Основные зависимости

- Передаточное число: Прямая пропорциональность (i = Z₂ / Z₁). Увеличение Z₂ повышает i.

- КПД: Рост Z₂ (при прочих равных) улучшает КПД за счет снижения удельных нагрузок и потерь на трение.

- Плавность работы: Большее Z₂ обеспечивает более плавное и бесшумное зацепление.

- Прочность зубьев: Увеличение Z₂ при постоянном межосевом расстоянии уменьшает модуль (m) и ослабляет зуб на изгиб. Для сохранения прочности требуется увеличивать диаметр колеса.

- Габариты колеса: Диаметр делительной окружности червячного колеса (d₂ = m * Z₂) растет с увеличением Z₂, что увеличивает габариты и массу передачи.

| Параметр | Влияние увеличения Z₂ | Примечание |

|---|---|---|

| Передаточное число (i) | Увеличивается | i = Z₂ / Z₁ |

| КПД | Увеличивается (обычно) | За счет снижения удельной нагрузки |

| Плавность работы | Улучшается | Больше зубьев в зацеплении |

| Прочность зуба на изгиб | Уменьшается (при const aw) | Из-за уменьшения модуля m |

| Габариты колеса (d₂) | Увеличиваются | d₂ = m * Z₂ |

Выбор оптимального Z₂ является компромиссом: необходимо достичь требуемого передаточного числа, обеспечить достаточную прочность и износостойкость зубьев колеса, высокий КПД, плавность работы, при этом минимизируя габариты и массу конструкции. Значение Z₂ также жестко связано с числом заходов червяка Z₁ и стандартными рядами модулей для обеспечения правильного зацепления.

Материалы изготовления: стальной червяк и бронзовое колесо

Червяк преимущественно изготавливается из высокопрочных углеродистых или легированных сталей (марки 40Х, 45, 20ХН3А). Поверхность подвергается термообработке – закалке с последующим отпуском для достижения твердости 45–55 HRC, либо цементации с твердостью 56–63 HRC. Это обеспечивает износостойкость рабочих витков и сопротивление контактным нагрузкам.

Червячное колесо выполняется из оловянных бронз (БрО10Ф1, БрО10Н1Ф1) или более дешевых безоловянных алюминиевых бронз (БрА9Ж3Л, БрА10Ж4Н4Л). Бронза обладает низким коэффициентом трения в паре со сталью, высокой прирабатываемостью и способностью демпфировать вибрации. Литье в кокиль или центробежное обеспечивает плотную структуру материала.

Ключевые аспекты выбора пары материалов

- Снижение адгезии и фрикционного износа: Разнородные материалы минимизируют схватывание и заедание при скольжении.

- Теплоотвод: Бронза эффективно рассеивает тепло, генерируемое в зоне контакта.

- Амортизация ударных нагрузок: Пластичность бронзы компенсирует динамические воздействия.

| Компонент | Типовые материалы | Твердость | Технология обработки |

|---|---|---|---|

| Червяк | Сталь 45, 40Х, 20ХН3А | 45–63 HRC | Шлифование после закалки/цементации |

| Колесо | БрО10Ф1, БрА10Ж4Н4Л | 80–100 HB | Чистовая обработка резанием после литья |

Для малонагруженных передач допускается замена бронзы на чугун или полимеры, но с существенным снижением КПД и долговечности. Комбинация «сталь-бронза» оптимальна для баланса прочности, износостойкости и бесшумности работы, особенно при высоких передаточных отношениях.

Виды червяков

Червяки классифицируются по форме профиля витка в осевом сечении, что определяет технологию их изготовления и эксплуатационные характеристики. Основные типы включают архимедов, конволютный и эвольвентный червяки, отличающиеся геометрией контактных поверхностей.

Выбор типа влияет на сложность производства, нагрузочную способность передачи и точность зацепления. Каждый вид требует специфического инструмента для нарезания и определенных условий монтажа для обеспечения эффективной работы пары.

Характеристики и особенности

| Тип червяка | Профиль витка | Ключевые свойства |

|---|---|---|

| Архимедов | Трапецеидальный в осевом сечении |

|

| Конволютный | Вогнутый в нормальном сечении |

|

| Эвольвентный | Эвольвентный в торцевом сечении |

|

Архимедов червяк характеризуется прямолинейными боковыми сторонами профиля, что ограничивает его применение в высоконагруженных передачах. Конволютный тип обеспечивает оптимальное распределение напряжений за счет вогнутой формы, снижая концентрацию напряжений.

Эвольвентный червяк отличается повышенной точностью зацепления и плавностью хода, так как его профиль согласован с эвольвентными зубьями колеса. Этот вид наиболее технологичен при серийном производстве, но требует сложного специализированного оборудования.

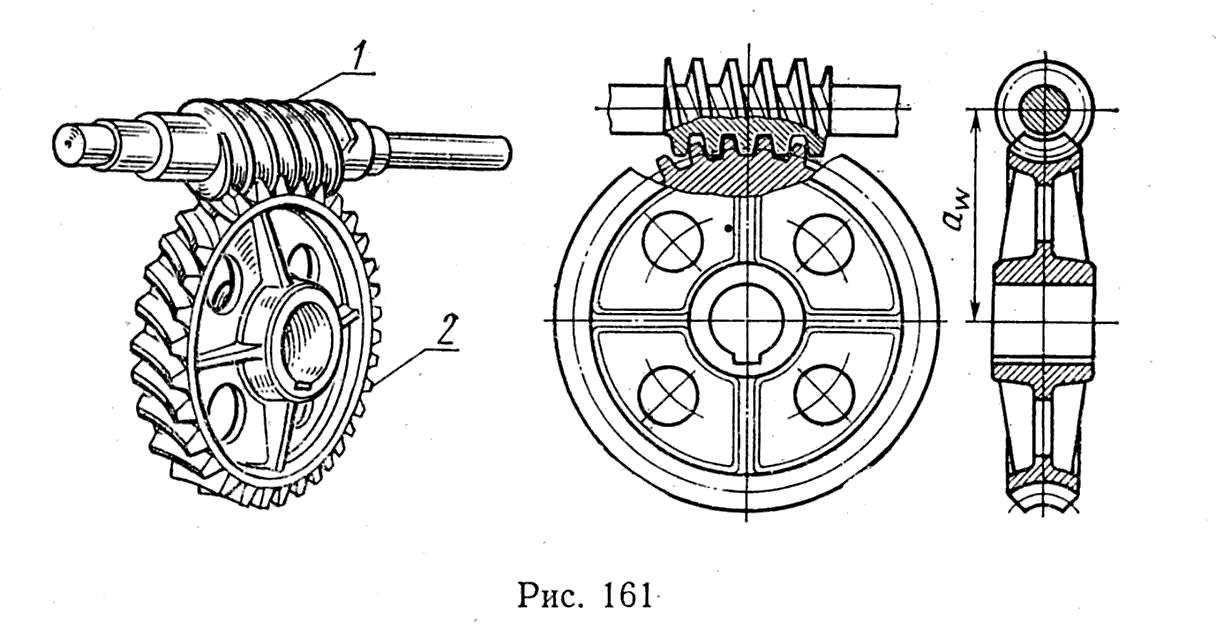

Правила монтажа межосевого расстояния

Точное соблюдение межосевого расстояния (aw) между осями червяка и червячного колеса критически влияет на зацепление, нагрузочную способность и долговечность передачи. Отклонения приводят к повышенному шуму, вибрациям и преждевременному износу.

Монтаж выполняется с использованием калиброванных прокладок, регулировочных колец или смещением корпусных узлов. Контроль осуществляется специализированным мерительным инструментом (например, центромерами или прецизионными шаблонами).

Ключевые требования

Допуски: Отклонение не должно превышать значений, указанных в ГОСТ 3675-81 (для передач общего назначения) или технической документации. Типовой допуск ±0,02-0,05 мм.

Методы контроля:

- Измерение базовых размеров корпуса до сборки

- Проверка центромерами после фиксации валов

- Контроль пятна контакта на зубьях колеса после приработки

Компенсация погрешностей:

- Применить регулировочные прокладки под фланцы подшипниковых узлов

- Использовать эксцентриковые втулки для тонкой настройки положения валов

- Скорректировать положение корпуса на станине (для крупногабаритных редукторов)

| Тип передачи | Рекомендуемый допуск (±мм) | Инструмент контроля |

|---|---|---|

| Прецизионная | 0,01-0,02 | Оптический центромер |

| Общего назначения | 0,03-0,05 | Калиброванные оправки |

| Крупномодульная | 0,05-0,08 | Стендовый шаблон |

Важно: После фиксации положения проверьте свободное вращение валов без заеданий. Требуемое боковое зацепление (боковой зазор) должно соответствовать расчетному значению по ГОСТ 3675-81.

Учет угла давления в зацеплении

Угол давления (α) определяет направление передачи усилия между витком червяка и зубом червячного колеса. Он формируется между нормалью к профилю зуба в точке контакта и касательной к начальной окружности колеса. Величина α напрямую влияет на распределение нагрузки вдоль зуба и эффективность передачи. Стандартные значения для червячных пар составляют 20° или 25°, что обеспечивает баланс между прочностью и плавностью хода.

Некорректный выбор угла давления приводит к концентрации напряжений у основания зубьев колеса или вершины витков червяка. Это провоцирует преждевременный износ, заедание или усталостное разрушение. Особенно критичен учет α при высоких передаточных отношениях и значительных крутящих моментах, где ошибки в проектировании резко снижают ресурс передачи.

Факторы влияния и оптимизация

Ключевые аспекты учета угла давления:

- Прочность зуба: Увеличение α повышает изгибную прочность зуба, но одновременно растёт радиальная нагрузка на валы и подшипники.

- КПД передачи: Меньшие значения α (20°) снижают потери на трение в зацеплении по сравнению с α=25°, особенно при высоких скоростях скольжения.

- Скольжение и износ: Оптимальный α минимизирует относительное скольжение в зоне контакта, замедляя абразивный износ и нагрев.

Расчет угла давления выполняется с учетом:

- Материалов пары (сталь-бронза, сталь-чугун)

- Модуля зацепления и числа витков червяка

- Угла подъёма винтовой линии червяка (γ)

- Условий смазки и ожидаемого температурного режима

| Параметр | α=20° | α=25° |

| Контактная прочность | Средняя | Высокая |

| Радиальные нагрузки | Умеренные | Повышенные |

| Риск заедания | Низкий | Средний |

| Рекомендуемая область | Высокооборотные передачи | Тихоходные передачи с ударными нагрузками |

Корректировка угла давления достигается изменением профиля инструмента при нарезании зубьев колеса. Для червяков применяют шлифование с алмазными кругами, обеспечивающее точность угла наклона профиля. Контроль α после изготовления обязателен с помощью координатно-измерительных машин или спецшаблонов.

Способы смазки для снижения трения и износа

Эффективная смазка червячной передачи критична из-за интенсивного скольжения контактирующих поверхностей червяка и колеса. Основные функции смазочных материалов включают снижение коэффициента трения, отвод тепла от зоны зацепления, защиту деталей от коррозии и вымывание продуктов износа.

Выбор метода смазки зависит от скорости вращения червяка, передаваемой мощности, габаритов редуктора и условий эксплуатации. Неправильный подбор смазки или её недостаток приводят к заеданию, быстрому износу зубьев, перегреву и снижению КПД передачи.

Основные методы смазки

Картерный (окунанием):

- Червяк или червячное колео частично погружаются в масляную ванну.

- Применяется при окружных скоростях червяка до 10 м/с.

- Требует контроля уровня масла для обеспечения оптимального погружения.

Циркуляционно-принудительный:

- Масло подается насосом под давлением в зону зацепления через форсунки.

- Используется при скоростях свыше 10 м/с и высоких нагрузках.

- Обеспечивает принудительное охлаждение и очистку поверхности зубьев.

Комбинированный:

- Сочетание окунания колеса и принудительной подачи на червяк.

- Применяется в мощных редукторах с вертикальным расположением червяка.

Специфика смазочных материалов:

| Тип масла | Особенности | Применение |

| Минеральные | EP-присадки (противозадирные) | Средние нагрузки, умеренные скорости |

| Синтетические | Стабильность вязкости, термоокислительная стойкость | Высокоскоростные передачи, экстремальные температуры |

| Консистентные смазки | Литиевые или комплексные загустители | Низкоскоростные передачи, открытые механизмы |

Ключевые требования к маслам: высокая кинематическая вязкость (68-680 сСт при 40°C), наличие противозадирных (EP) и противоизносных присадок, хорошие антипенные свойства. Вязкость корректируется в зависимости от температуры окружающей среды и скорости скольжения в зацеплении.

Конструкция картеров для масляных ванн

Картер червячной передачи выполняет роль герметичного резервуара для масляной ванны, обеспечивающей погружение червяка и части червячного колеса в смазочный материал. Его конструкция учитывает тепловыделение от зацепления, предотвращение утечек масла и удобство обслуживания. Материалом служит чугун или алюминиевые сплавы для обеспечения жесткости и теплоотвода.

Корпус картера проектируется с усиленными ребрами жесткости для минимизации деформаций под нагрузкой и снижения шума. Обязательно предусматриваются технологические люки для контроля зацепления и заливки масла, а также магнитные пробки для сбора металлической стружки. В нижней зоне размещается сливное отверстие с конической резьбой, уплотняемое медными шайбами.

Ключевые элементы и требования

Система уплотнений: В местах выхода валов устанавливаются сальники или манжетные уплотнения. Для червяка, работающего при высоких температурах, применяются комбинированные решения из фторкаучука и лабиринтных канавок.

Контроль уровня масла: Обязательно наличие смотрового окна или щупа с метками min/max. Оптимальный уровень обеспечивает погружение витков червяка на 1-2 высоты зуба, а червячного колеса – до 1/3 радиуса.

Терморегуляция: Для интенсивных режимов используются:

- Внешние ребра охлаждения на корпусе

- Змеевики для циркуляции воды в стенках картера

- Дополнительные вентиляционные клапаны для сброса избыточного давления

Крепежные элементы: Фланцы разъема корпуса обрабатываются с высокой точностью и стягиваются шпильками. Для равномерного давления вдоль стыка применяются:

- Шлифованные установочные плоскости

- Бессвинцовые герметики или паронитовые прокладки

| Параметр | Требование |

|---|---|

| Шероховатость внутренних поверхностей | Ra ≤ 3.2 мкм для снижения налипания загрязнений |

| Уклон дна картера | ≥ 5° к сливному отверстию |

| Толщина стенок | 8–15 мм (зависит от мощности передачи) |

Защита от выплескивания: Внутри корпуса монтируются отражательные экраны или козырьки над червячным колесом. Они уменьшают аэрирование масла и гидравлические потери при вращении.

Расчеты на контактную прочность

Основным критерием работоспособности червячной передачи является контактная прочность активных поверхностей витков червяка и зубьев колеса. Расчет предотвращает возникновение усталостного выкрашивания рабочих поверхностей под действием циклических контактных напряжений. Условие прочности требует, чтобы максимальное контактное напряжение σH не превышало допускаемого [σ]H.

Контактное напряжение определяют по формуле Герца для линейного контакта цилиндров, адаптированной к геометрии червячной пары. Расчетное напряжение зависит от нормальной силы в зацеплении, приведенного радиуса кривизны и модулей упругости материалов червяка и колеса. Кривизна поверхностей существенно влияет на величину напряжений.

Ключевые параметры расчета

Исходные данные для расчета включают:

- Вращающий момент на валу червячного колеса T2

- Передаточное число u

- Число витков червяка z1

- Коэффициент диаметра червяка q

- Модуль зацепления m

- Межосевое расстояние aw

- Материалы червяка и венца колеса (модули упругости E1, E2)

Расчетная формула контактного напряжения:

σH = ZE · ZH · Zε · √[ (KH · T2 · Kv) / (aw3 · Kγ) ] ≤ [σ]H

где:

- ZE – коэффициент, учитывающий механические свойства материалов

- ZH – коэффициент формы сопряженных поверхностей

- Zε – коэффициент суммарной длины контактных линий

- KH – коэффициент неравномерности нагрузки

- Kv – коэффициент динамической нагрузки

- Kγ – коэффициент, учитывающий угол наклона линии витка

Допускаемые напряжения [σ]H определяют экспериментально для конкретной комбинации материалов и условий эксплуатации:

| Материал венца колеса | Способ литья | Твердость червяка | [σ]H (МПа) |

|---|---|---|---|

| Оловянная бронза | Центробежное | HRC ≥ 45 | 200...300 |

| Безоловянная бронза | Кокильное | HRC ≥ 45 | 140...180 |

| Серый чугун | Свободное | Закалка ТВЧ | 80...110 |

При невыполнении условия прочности увеличивают модуль зацепления, коэффициент диаметра червяка или межосевое расстояние. Для повышения [σ]H применяют термообработку червяка (цементация, закалка) и антифрикционные сплавы для колеса.

Определение нагрузок на опоры валов

В червячной передаче при определении нагрузок на опоры валов необходимо учитывать силы, возникающие в зацеплении: окружную силу червяка (Ft1), осевую силу червяка (Fa1), радиальную силу (Fr), а также окружную силу червячного колеса (Ft2) и осевую силу колеса (Fa2). Эти силы создают сложную пространственную систему нагрузок, требующую раздельного анализа для вала червяка и вала колеса с учетом их геометрии и схемы установки.

Направления сил определяются углом подъема витков червяка (γ), углом зацепления (α) и направлением вращения. Осевые нагрузки особенно значительны из-за угла наклона червяка, что требует применения упорных подшипников. Дополнительно учитываются силы от веса деталей, натяжения ремней/цепей (если есть) и динамические факторы.

Расчетные зависимости и порядок определения

Для вала червяка:

- Радиальные силы на опоры A и B:

- RAy = [Fr·l2 - Ft1·(d1/2) + Fa1·l1] / L

- RBy = Fr - RAy

- RAz = Ft1·l2 / L

- RBz = Ft1·(L + l2) / L

- Осевая нагрузка: полностью воспринимается одной опорой (Fa1).

Для вала червячного колеса:

- Радиальные силы на опоры C и D:

- RCy = [Fr·l4 + Ft2·(d2/2)] / Lк

- RDy = Fr - RCy

- RCz = Fa2·l4 / Lк

- RDz = Fa2·(Lк + l4) / Lк

- Осевая нагрузка: воспринимается опорами пропорционально расстояниям до точки приложения Fa2.

Обозначения в формулах:

| L, Lк | Расстояние между опорами валов |

| l1, l2, l4 | Плечи приложения сил относительно опор |

| d1, d2 | Делительные диаметры червяка и колеса |

Результирующие радиальные нагрузки вычисляются как геометрическая сумма составляющих: RA = √(RAy² + RAz²). При консольном расположении червяка вводятся дополнительные моменты от силы Ft1. Для точности расчета схемы нагружения строятся в двух плоскостях (XOY, XOZ) с составлением уравнений равновесия.

Тепловой расчет для предотвращение заклинивания

Интенсивное выделение тепла в червячной передаче обусловлено значительными потерями мощности на трение скольжения в зоне зацепления витка червяка и зубьев колеса. Эти потери преобразуются в тепловую энергию, вызывая нагрев масла в картере и деталей передачи.

Без эффективного отвода тепла температура масла может превысить допустимые пределы, приводя к резкому падению его вязкости, разрушению масляной пленки и сухому трению. Это провоцирует схватывание и задир сопряженных поверхностей, прогрессирующий износ и в итоге – заклинивание передачи.

Ключевые аспекты теплового расчета

Цель расчета – обеспечить установившуюся температуру масла tмасл ниже критической для конкретной смазки (обычно 85-95°C). Уравнение теплового баланса:

Pпот = Pотв

Где Pпот – мощность потерь на трение (Вт), Pотв – мощность, отводимая в окружающую среду (Вт).

Мощность потерь Pпот:

- Рассчитывается как произведение входной мощности Pвх (Вт) на КПД передачи η: Pпот = Pвх × (1 - η).

- КПД η зависит от угла подъема витков червяка, коэффициента трения, скорости скольжения и качества смазки.

Мощность отвода Pотв:

Определяется через теплоотдачу корпуса редуктора:

Pотв = Kт × A × (tмасл - tвозд)

- Kт – коэффициент теплопередачи корпуса (Вт/(м²×°C))

- A – площадь поверхности теплоотдачи корпуса (м²)

- tмасл – температура масла (°C)

- tвозд – температура окружающего воздуха (°C)

Расчетная температура масла: Из уравнения баланса:

tмасл = tвозд + (Pпот) / (Kт × A)

Значения коэффициента Kт зависят от условий охлаждения:

| Условия работы | Kт (Вт/(м²×°C)) |

| Плохой теплоотвод (неподвижный воздух) | 8 - 10 |

| Хорошая циркуляция воздуха | 12 - 16 |

| Принудительное обдувание вентилятором | 18 - 25 |

| С водяным охлаждением рубашки | 80 - 150 |

Меры при tмасл > tдоп:

- Увеличение площади теплоотдачи A (ребра корпуса).

- Повышение коэффициента Kт (установка вентилятора на червяк, обдув корпуса).

- Применение смазочных материалов с высокой термоокислительной стабильностью и вязкостью.

- Увеличение объема масляной ванны для аккумулирования тепла.

- Монтаж теплообменника (водяного или воздушного).

Контроль бокового зазора в собранной передаче

Боковой зазор в червячной передаче (зазор между боковыми поверхностями зубьев червячного колеса и витками червяка) напрямую влияет на плавность хода, уровень шума, вибрации и долговечность. Недостаточный зазор вызывает заклинивание и перегрев из-за повышенного трения, а чрезмерный приводит к ударным нагрузкам, преждевременному износу и потере точности позиционирования.

Оптимальная величина зазора определяется типом передачи, модулем, условиями эксплуатации и требованиями к точности. Для силовых передач допускается больший зазор (0.05–0.15 мм), для прецизионных (например, в станках) – минимальный (0.02–0.05 мм), регулируемый в процессе сборки.

Методы контроля и регулировки

Основные способы измерения бокового зазора:

- Индикаторный метод: Фиксация червяка, установка индикатора на торец червячного колеса. Зазор определяют по отклонению стрелки при качании колеса в обе стороны.

- Щуповой метод: Использование калиброванных щупов между витком червяка и зубом колеса в зоне зацепления (применим при легком доступе).

- Контроль по моменту проворота: Замер усилия проворачивания червяка при фиксированном колесе (косвенный метод).

Регулировка выполняется:

- Осевым смещением червяка (если конструкция вала предусматривает регулировочные прокладки или винты).

- Изменением межосевого расстояния путем перемещения подшипниковых узлов червяка или колеса.

- Компенсационными кольцами в подшипниковых узлах червячного колеса.

| Фактор влияния | Последствие при малом зазоре | Последствие при большом зазоре |

|---|---|---|

| КПД передачи | Снижение из-за трения | Незначительное снижение |

| Тепловыделение | Резкое увеличение | Умеренное |

| Акустика | Высокочастотный вой | Стук, удары |

| Износ | Абразивный, задиры | Ударное разрушение поверхностей |

После регулировки обязателен контроль зазора в минимум трех положениях червячного колеса (с поворотом на 120°) для исключения эксцентриситета. Допуск отклонения зазора по окружности колеса не должен превышать 30% от номинального значения. Для ответственных передач проводят дополнительную приработку и повторный замер.

Системы охлаждения: ребра корпуса и вентиляторы

Значительное трение скольжения в зоне контакта червяка и червячного колеса неизбежно приводит к выделению большого количества тепла. Без эффективного отвода этого тепла происходит чрезмерный нагрев масла в картере редуктора, что резко ухудшает его смазывающие свойства, провоцирует ускоренный износ и может вызвать заедание передачи или выход из строя подшипников.

Для поддержания рабочей температуры в допустимых пределах применяются различные системы охлаждения. Наиболее распространенными методами, особенно в редукторах средней мощности, являются пассивное охлаждение с помощью оребрения корпуса и принудительное охлаждение вентиляторами.

Пассивное охлаждение (Ребра корпуса)

Этот метод основан на увеличении площади поверхности корпуса редуктора, контактирующей с окружающим воздухом, за счет отливки на его поверхности вертикальных или горизонтальных ребер. Тепло от нагретых деталей передается маслу, затем через стенки корпуса ребрам и рассеивается в окружающую среду за счет естественной конвекции и излучения.

Преимущества:

- Простота конструкции и надежность: Отсутствие движущихся частей.

- Не требует внешнего питания: Работает автономно.

- Бесшумность.

Недостатки:

- Ограниченная эффективность: Зависит от температуры окружающего воздуха, скорости его естественного движения и чистоты поверхности ребер (пыль, грязь снижают теплоотдачу).

- Габариты: Значительное увеличение размеров и массы корпуса для достижения нужной поверхности охлаждения.

Принудительное охлаждение (Вентиляторы)

Для интенсификации теплообмена применяются вентиляторы. Они создают направленный поток воздуха, обдувающий либо сам корпус редуктора (часто уже оребренный), либо отдельный радиатор, через который циркулирует масло (масляно-воздушный теплообменник). Вентилятор может быть установлен:

- На входном валу червяка: Самый распространенный вариант. Вращается вместе с червяком, не требует отдельного привода.

- На отдельном электродвигателе: Позволяет независимо управлять скоростью вращения вентилятора от скорости основного вала.

Преимущества:

- Высокая эффективность: Способность отводить значительно больше тепла по сравнению с пассивным охлаждением.

- Компактность: Позволяет уменьшить габариты корпуса редуктора по сравнению с пассивным вариантом при той же мощности рассеивания.

Недостатки:

- Потребление энергии: Требует дополнительной мощности для привода (особенно для отдельного вентилятора).

- Шум: Генерирует дополнительный шум при работе.

- Сложность и стоимость: Наличие дополнительного узла (вентилятора, его крепления, иногда защиты).

- Надежность: Появление дополнительного элемента, который может выйти из строя (подшипники, электродвигатель).

| Критерий | Ребра корпуса (Пассивное) | Вентиляторы (Активное) |

|---|---|---|

| Эффективность теплоотвода | Ограниченная, зависит от среды | Высокая |

| Сложность и стоимость | Низкая | Средняя/Высокая |

| Шум | Отсутствует | Присутствует |

Выбор между пассивным оребрением и активным обдувом вентилятором зависит от требуемой мощности рассеивания тепла, допустимых габаритов редуктора, требований к уровню шума, надежности и стоимости. Часто эти методы комбинируются: оребренный корпус дополнительно обдувается вентилятором, установленным на валу червяка, что обеспечивает оптимальный баланс эффективности и стоимости. Для очень мощных или высокоскоростных передач могут применяться и другие методы, такие как циркуляционное масляное охлаждение с выносным радиатором или водяным охлаждением.

Обработка зубьев червячного колеса долбяком

Обработка зубьев червячных колёс долбяком осуществляется методом обкатки на зуборезных станках. Этот процесс имитирует зацепление червяка и колеса: долбяк, представляющий собой червяк с режущими кромками, совершает вращательное и поступательное движение относительно заготовки колеса. Заготовка червячного колеса медленно проворачивается в строго рассчитанном соотношении с движениями долбяка, формируя впадины зубьев по эвольвентному или архимедову профилю.

Долбяк для червячных колёс имеет форму червяка с канавками, образующими режущие зубья, и задними углами для обеспечения свободного резания. Его профиль в осевом сечении соответствует профилю исходного производящего червяка. Для достижения необходимой точности и чистоты поверхности процесс выполняется за несколько проходов: черновой, получистовой и чистовой, с последовательным уменьшением глубины резания и корректировкой режимов резания.

Ключевые особенности процесса

- Настройка станка: Требует точной установки угла скрещивания осей долбяка и заготовки (обычно равен углу подъёма витка червяка).

- Движения подачи: Радиальная подача (для врезания на глубину зуба) и тангенциальная подача (для перемещения вдоль зуба при обработке широких колёс).

- Смазочно-охлаждающая жидкость (СОЖ): Обязательно применяется для отвода тепла, уменьшения износа инструмента и улучшения качества поверхности.

| Фактор | Влияние на процесс |

|---|---|

| Материал долбяка | Быстрорежущая сталь (HSS) или твёрдый сплав обеспечивает стойкость и производительность. |

| Модуль/шаг зуба | Определяет выбор долбяка, число проходов и режимы резания (скорость, подача). |

| Требуемая точность | Класс точности колеса диктует необходимость финишных операций (шлифование, притирка). |

Основные преимущества долбления: возможность обработки колёс с большим модулем и вогнутым профилем зуба, высокая универсальность. Ограничения: сравнительно невысокая производительность при крупномодульных колёсах, необходимость точной настройки и квалификации оператора, неизбежный увод инструмента при обработке глубоких впадин.

Шлифовка червяка для повышения точности

Шлифовка червяка является финишной операцией, устраняющей погрешности после нарезания резьбы и термообработки. Она обеспечивает требуемую шероховатость поверхности витков и исправляет микронеровности, возникающие при закалке. Без этой процедуры неизбежны повышенный шум, вибрации и ускоренный износ передачи из-за точечного контакта зубьев колеса с червяком.

Процесс выполняется на специальных червячно-шлифовальных станках с использованием абразивных кругов точного профиля. Круг вращается с высокой скоростью, а червяк совершает сложное движение: вращение вокруг оси синхронизировано с возвратно-поступательным перемещением вдоль неё. Это обеспечивает полное совпадение формы абразива с винтовой поверхностью обрабатываемой детали.

Ключевые факторы точности при шлифовке

- Профиль шлифовального круга: Должен точно соответствовать теоретическому контуру впадины червяка с учётом модификаций. Корректируется алмазной правкой.

- Жёсткость технологической системы: Станок, приспособление и инструмент должны гасить вибрации для предотвращения волнистости.

- Режимы резания: Оптимизация скорости круга, подачи и глубины шлифования исключает прижоги и обеспечивает Ra 0.16-0.32 мкм.

- Термостабилизация: Применение СОЖ контролирует тепловые деформации заготовки.

Контроль качества включает измерение:

- Делительного диаметра и шага резьбы микрометрами;

- Погрешности профиля витков шаблонами или на станках с пневмонамисками;

- Радиального биения с использованием центров и индикаторов;

- Шероховатости поверхности профилометрами.

| Параметр точности | Допуск после шлифовки (мм) | Влияние на передачу |

| Погрешность шага | 0.005-0.01 | Кинематическая ошибка, неравномерность хода |

| Отклонение профиля | 0.003-0.006 | Концентрация нагрузки, снижение КПД |

| Радиальное биение | 0.008-0.015 | Дисбаланс, вибрации |

Важно: Для особо точных передач применяют доводку или притирку после шлифования. Это дополнительно снижает шероховатость до Ra 0.04-0.08 мкм и компенсирует упругие деформации станка.

Применение в редукторах подъемных механизмов

Червячные редукторы широко внедряются в подъемных устройствах благодаря ключевому свойству – самоторможению. Когда червяк прекращает вращение, передача автоматически блокирует обратное движение выходного вала под нагрузкой. Это исключает самопроизвольное опускание груза при остановке двигателя, критически важное для безопасности кранов, лифтов и лебедок.

Конструкция обеспечивает высокое передаточное число (до 100:1) в одной ступени при компактных габаритах. Это позволяет создавать малогабаритные редукторы для стесненных условий монтажа. Плавность хода и низкий шум работы снижают вибрации, что повышает комфорт и точность позиционирования в подъемных операциях.

Основные сферы использования:

- Грузоподъемные краны: механизмы подъема стрелы и грузовой лебедки

- Лифтовое оборудование: приводы кабины пассажирских и грузовых лифтов

- Лебедки: промышленные, автомобильные и судовые подъемные системы

- Гидравлические подъемники: передача усилия в стационарных платформах

| Эксплуатационное требование | Преимущество червячной передачи |

|---|---|

| Безопасная фиксация груза | Самоторможение при отсутствии обратного КПД |

| Плавный пуск/остановка | Многозаходность червяка и зацепление без ударов |

| Установка в ограниченном пространстве | Перекрестное расположение валов (90°) и компактность |

Эксплуатационные особенности:

- Требуют точной регулировки зацепления для снижения износа

- Необходим принудительный отвод тепла при длительных нагрузках

- Применяются специализированные смазочные материалы с противозадирными присадками

Использование в станках: делительные головки

Червячная передача является ключевым элементом конструкции делительных головок – специализированных приспособлений для металлорежущих станков (фрезерных, токарных). Ее основная задача – преобразование непрерывного вращения входного вала в дискретное, предельно точное угловое перемещение шпинделя, на котором крепится обрабатываемая заготовка или оснастка.

Точность позиционирования обеспечивается передаточным отношением червячной пары, типично составляющим 40:1 или 60:1. Это означает, что для полного оборота шпинделя (360°) червяк должен совершить 40 или 60 оборотов. Такое соотношение позволяет осуществлять деление окружности на большое количество равных частей (например, нарезание зубьев шестерни, фрезерование граней) с высокой повторяемостью и минимальной погрешностью.

Принцип работы и реализация функций

Оператор вращает рукоятку, жестко связанную с червяком. Вращение червяка зацепляет червячное колесо, зафиксированное на шпинделе делительной головки. Благодаря большому передаточному отношению, каждый оборот рукоятки соответствует очень малому углу поворота шпинделя. Точное позиционирование контролируется с помощью:

- Неподвижного лимба с градусной шкалой на корпусе головки.

- Подвижного секторного устройства с раздвижными лапками, устанавливаемого на лимбе.

- Сменных дисков (пластин) с несколькими концентрическими рядами отверстий.

Для выполнения деления оператор рассчитывает необходимое количество оборотов рукоятки (N) между операциями по формуле: N = K / Z, где K – характеристика головки (обычно 40 или 60), а Z – требуемое число делений. Сектор настраивается так, чтобы его лапки охватывали рассчитанное число промежутков между отверстиями на выбранном ряду диска, гарантируя точный угол поворота при каждом перемещении рукоятки.

Основные типы делительных головок:

| Тип | Принцип работы | Применение |

|---|---|---|

| Простая (Ординарная) | Прямое деление с использованием лимба и фиксатора. Червячная пара отключается. | Простое деление на небольшое количество частей (2, 3, 4, 6, 8, 12, 24). |

| Универсальная | Использует червячную передачу и сменные делительные диски для непрямого деления. | Наиболее распространенный тип. Позволяет делить окружность практически на любое целое число частей. |

| Оптическая | Червячная передача + высокоточная шкала с оптическим устройством отсчета. | Сверхточное деление (например, при изготовлении эталонного инструмента). |

Червячная передача в делительных головках обеспечивает не только высокую точность позиционирования, но и эффект самоторможения. Благодаря большому углу подъема витков червяка, усилие от шпинделя (например, при резании) не может раскрутить червяк в обратную сторону. Это надежно фиксирует заготовку в заданном положении во время обработки без необходимости применения дополнительных стопорных механизмов.

Регуляторы и приводы в промышленных конвейерах

Червячные передачи являются ключевым компонентом приводных систем конвейеров благодаря способности создавать высокие передаточные числа в компактных габаритах. Их самотормозящая характеристика предотвращает обратный ход транспортера при остановке двигателя, что критично для безопасной работы наклонных линий. Привод на основе червячного редуктора обеспечивает плавное, бесшумное перемещение грузов с точным позиционированием.

Регулировка скорости конвейера осуществляется через частотные преобразователи, изменяющие обороты электродвигателя, который передает крутящий момент на червячную пару. Для синхронизации нескольких зон применяют контроллеры, обрабатывающие сигналы энкодеров или тахогенераторов, установленных на валах редукторов. Это позволяет поддерживать заданные технологические режимы при переменных нагрузках.

Типы систем управления

- Локальные регуляторы: Автономные шкафы управления для отдельных конвейерных секций с ручным выбором скорости.

- Централизованные SCADA-системы: Программируемые контроллеры (PLC), интегрирующие приводы в единую сеть с визуализацией параметров.

Критичные параметры для мониторинга: температура масла в редукторе, вибрация подшипников, износ зубьев колеса. Превышение допустимых значений активирует аварийные датчики, останавливающие линию через релейные модули.

| Компонент | Функция в приводе | Типичные неисправности |

|---|---|---|

| Червячный редуктор | Преобразование высоких оборотов двигателя в низкие с высоким моментом | Перегрев, заедание валов, шум |

| Муфта упругая | Компенсация misalignment валов, снижение ударных нагрузок | Разрушение элементов упругости |

| Тормоз электромагнитный | Фиксация конвейера при отключении питания | Износ колодок, залипание |

Для тяжелонагруженных линий используют двухступенчатые комбинации: червячная передача + цилиндрическая передача. Это увеличивает КПД системы при сохранении компактности. Современные тенденции включают оснащение редукторов IoT-датчиками для предиктивного обслуживания.

Сервоприводы с червячной передачей

Сервоприводы с червячной передачей интегрируют электродвигатель, червячный редуктор и систему управления в единый модуль. Червячная пара обеспечивает преобразование высокоскоростного вращения вала двигателя в высокий крутящий момент на выходном валу с существенным снижением частоты вращения. Ключевым свойством является эффект самоторможения: червяк может передавать движение колесу, но обратное движение невозможно из-за большого угла подъема винтовой линии червяка и сил трения.

Данная конструкция гарантирует точное позиционирование без использования дополнительных тормозных систем при отсутствии питания. Сочетание плавности хода серводвигателя с высокой перегрузочной способностью редуктора позволяет создавать компактные приводы, устойчивые к ударным нагрузкам. Такие сервоприводы исключают люфты и обеспечивают стабильность удержания позиции в статическом режиме даже при воздействии внешних сил.

Применение и характеристики

- Типовые сферы использования:

- Поворотные столы и манипуляторы в автоматизированных линиях

- Регулировка угла наклона солнечных панелей или антенн

- Приводы ворот, шлагбаумов и подъемных механизмов

- Позиционирование в медицинском и лабораторном оборудовании

Сравнительные параметры:

| Преимущества | Ограничения |

| Самоторможение без дополнительных устройств | Сниженный КПД (60-85%) из-за сил трения |

| Высокое передаточное отношение в 1 ступень (до 100:1) | Ограниченная скорость вращения выходного вала |

| Минимальный люфт и высокая жесткость | Требование к точному монтажу и смазке |

При выборе учитывают передаточное отношение, номинальный крутящий момент и термостабильность материалов пары (чаще бронза-сталь). Современные решения включают встроенные энкодеры для замкнутого контура управления, обеспечивая точность позиционирования до ±0.05°. Для повышения долговечности применяют полимерные покрытия червяков и термообработку шестерен.

Автомобильные рулевые механизмы

Червячная передача исторически широко применялась в конструкции рулевых механизмов автомобилей. Она обеспечивает преобразование вращательного движения рулевого вала в угловое перемещение сошки, связанной с управляемыми колесами через систему тяг и рычагов. Основными компонентами такого механизма являются ведущий червяк на валу рулевой колонки и ведомый зубчатый сектор, жестко соединенный с валом сошки.

При повороте руля червяк вращается, вступая в зацепление с зубьями сектора. Форма червяка и профиль зубьев сектора рассчитаны на значительное увеличение крутящего момента от водителя, обеспечивая необходимое усилие для поворота колес. Передаточное отношение червячной пары позволяет достигать большого выигрыша в силе при плавном, бесступенчатом перемещении сошки, что положительно влияет на точность управления.

Особенности и характеристики

Ключевыми эксплуатационными свойствами червячных рулевых механизмов являются:

- Высокое передаточное число – существенно снижает усилие на руле при маневрировании.

- Самоторможение – обратная передача движения от колес к рулю практически невозможна, что исключает "удары" в руль от неровностей дороги.

- Плавность хода – обеспечивается непрерывным контактом витков червяка с зубьями сектора.

Однако механизм имеет и недостатки:

- Сложность изготовления и точной регулировки зацепления.

- Повышенные потери на трение, снижающие КПД.

- Необходимость частого обслуживания для сохранения герметичности и смазки.

| Достоинства | Недостатки |

| Высокая надежность и долговечность | Большая масса и габариты |

| Хорошее демпфирование вибраций | Задержка в передаче усилия (инерционность) |

В современных автомобилях червячные механизмы почти полностью вытеснены компактными и технологичными реечными передачами. Тем не менее, их применение сохраняется в некоторых моделях тяжелого коммерческого транспорта и спецтехники, где критичны прочность и способность гасить ударные нагрузки.

Конструктивные схемы червячных редукторов

Конструктивные схемы червячных редукторов классифицируются по взаимному расположению червяка и червячного колеса, количеству ступеней передачи, а также способу установки валов. Основными критериями выбора схемы являются передаточное число, нагрузочная способность, габаритные ограничения и условия эксплуатации. Распространены одноступенчатые редукторы, но для больших передаточных чисел применяют двухступенчатые или комбинированные конструкции с цилиндрическими или коническими передачами.

Ключевым фактором эффективности работы является расположение червяка относительно колеса, определяющее характер смазки зацепления, теплоотвод и уровень механических потерь. В зависимости от пространственной ориентации валов различают горизонтальные и вертикальные компоновки. Конструкция корпуса обеспечивает точное позиционирование элементов, защиту от загрязнений и герметичность масляной ванны.

Классификация по расположению червяка

| Тип расположения | Особенности | Преимущества | Недостатки |

|---|---|---|---|

| Нижнее | Червяк погружен в масляную ванну ниже оси колеса | Эффективная смазка зацепления, простота конструкции | Повышенные гидродинамические потери, нагрев масла |

| Верхнее | Червяк расположен над колесом вне масляной ванны | Меньшие потери на перемешивание, лучшее охлаждение червяка | Необходимость принудительной смазки зацепления |

| Боковое | Оси червяка и колеса в горизонтальной плоскости | Компактность, удобство компоновки в приводах | Сложность обеспечения равномерной смазки |

По способу крепления червяка выделяют:

- Консольную установку – вал опирается на подшипники с одной стороны червяка. Применяется в малонагруженных редукторах из-за сниженной жесткости.

- Опоры с двух сторон – червяк размещен между двумя подшипниковыми узлами. Обеспечивает высокую нагрузочную способность и точность зацепления.

Дополнительные конструктивные особенности включают:

- Разъемные корпуса – по оси валов или перпендикулярно для упрощения сборки.

- Регулировочные устройства – прокладки или винты для точной установки червяка относительно колеса.

- Системы охлаждения – ребра корпуса, вентиляторы или змеевики для циркуляции воды при интенсивном тепловыделении.

Обозначение на чертежах (по ГОСТ)

Червячные передачи на чертежах обозначаются в соответствии с ГОСТ 2.402-68 и ГОСТ 2.409-74. Условные изображения применяются для отображения геометрии элементов, типов резьбы и направления витков червяка. Основное внимание уделяется упрощенному представлению, сохраняющему конструктивные особенности.

На сборочных чертежах червяк и колесо изображаются в зацеплении с обязательным указанием основных параметров передачи. Размеры наносятся с использованием выносных линий и полок, а технические требования включают точность изготовления, параметры контроля и материалы.

Ключевые элементы обозначения

- Осевые линии: Обязательное пересечение осей червяка и колеса

- Условные знаки:

- Червяк - упрощенное изображение резьбы с указанием направления (левое/правое)

- Колесо - дуга, обозначающая начальную окружность

- Выносные надписи:

- Для червяка: модуль (m), число заходов (Z1), тип резьбы

- Для колеса: модуль (m), число зубьев (Z2), угол наклона зуба

Требования к надписям:

- Модуль указывается в миллиметрах без единиц измерения

- Диаметры делительных окружностей: d₁ (червяк) и d₂ (колесо)

- Межосевое расстояние (aw) с допуском

| Элемент | Пример обозначения | Примечание |

|---|---|---|

| Червяк | Ч m=4; Z1=3; правая | Тип резьбы (Архимедов, эвольвентный) указывается в ТТ |

| Колесо | К m=4; Z2=40; β=15° | Угол β соответствует углу подъема витка червяка |

На изображениях обязательно показывается направление вращения стрелками. Допуски биения и радиального зазора указываются в технических требованиях или выносных элементах. Для червячных пар применяются обозначения точности по ГОСТ 3675-81.

Дефекты при эксплуатации: задиры, выкрашивание

Задиры возникают при разрушении масляного слоя между контактирующими поверхностями червяка и колеса. Непосредственный металлический контакт вызывает схватывание и вырывание частиц материала с образованием глубоких борозд. Основные причины: недостаточная вязкость масла, перекосы валов, превышение допустимой нагрузки или низкое качество термообработки.

Выкрашивание проявляется как отслоение мелких фрагментов материала на рабочих поверхностях зубьев червячного колеса. Процесс начинается с образования микротрещин под поверхностью из-за циклических контактных напряжений. Постепенно трещины разрастаются и соединяются, приводя к выпадению частиц. Ускоряется при перегрузках, загрязнении масла абразивами или недостаточной твердости материала.

Ключевые факторы развития дефектов

- Задиры:

- Перегрев передачи (>80°C)

- Некорректное прирабатывание

- Несовместимость материалов пары

- Выкрашивание:

- Усталостное разрушение при длительной эксплуатации

- Концентраторы напряжений (царапины, риски)

- Недостаточная глубина упрочнённого слоя

| Дефект | Визуальные признаки | Эксплуатационные последствия |

|---|---|---|

| Задиры | Продольные борозды, рваные края, изменение цвета поверхности | Повышенный шум, вибрации, заклинивание |

| Выкрашивание | Раковины и ямки на активных профилях зубьев | Ударные нагрузки, прогрессирующее разрушение зубьев |

Для предотвращения дефектов критически важны: точный монтаж с контролем соосности, использование специализированных масел с противозадирными присадками (например, содержащими серу или фосфор), а также соблюдение режимов обкатки новых передач с постепенным увеличением нагрузки.

Диагностика требует регулярного контроля масла на наличие металлической стружки (анализ феррограмм), измерения вибраций и температуры корпусов. При обнаружении начальных стадий выкрашивания или локальных задиров допустима шлифовка повреждённых зон с последующей заменой масла и фильтров.

Вибрация и шум как признаки износа

Повышенная вибрация в червячной передаче возникает из-за нарушения плавности зацепления между червяком и колесом. Основными источниками выступают износ профиля витков червяка, выработка зубьев колеса, а также увеличение зазоров в опорах валов. Неравномерный контакт рабочих поверхностей провоцирует динамические удары при вращении, что усиливает колебания корпуса редуктора и сопряженных механизмов.

Характерный шум (гул, скрежет, стук) напрямую связан с процессами трения и ударного взаимодействия в зоне зацепления. По мере износа меняется тональность и интенсивность звука: появление высокочастотного свиста указывает на недостаток смазки или задиры, глухие удары – на критический износ подшипников или сколы зубьев. Нарастание шумовых эффектов при переменных нагрузках – явный индикатор прогрессирующей деградации передачи.

Диагностические критерии

- Резонансная вибрация на определенных скоростях вращения – признак деформации валов или неравномерного износа зубьев

- Локальный перегрев корпуса в зоне зацепления в сочетании с гулом – свидетельство заклинивания или разрушения смазочного слоя

- Металлический стук при реверсе – симптом критического увеличения бокового зазора

| Тип шума | Возможная причина | Срочность вмешательства |

|---|---|---|

| Равномерный гул | Общий износ зацепления, старение смазки | Плановая замена |

| Прерывистый скрежет | Абразивное разрушение поверхностей, сколы зубьев | Немедленная остановка |

| Ритмичные удары | Деформация вала, поломка подшипника | Аварийная остановка |

Для объективной оценки применяют виброметры и шумомеры, фиксируя параметры в рабочих режимах. Сравнение показателей с базовыми значениями новой передачи позволяет количественно определить степень износа. Превышение виброскорости на 20-30% относительно нормы сигнализирует о необходимости замены компонентов.

Ремонт методом перешлифовки червяка

Перешлифовка червяка выполняется при наличии износа, задиров или коррозии на его рабочих поверхностях, когда полная замена экономически нецелесообразна. Данный метод позволяет восстановить геометрическую точность профиля витков и устранить локальные дефекты без демонтажа всей передачи, если состояние червячного колеса остаётся удовлетворительным.

Процесс начинается с тщательного контроля червяка для определения зон износа и величины съёма металла. Используются прецизионные измерительные инструменты: микрометры, шаблоны профиля, оптические проекторы. На основании замеров рассчитывается глубина шлифования, обеспечивающая полное удаление дефектного слоя при сохранении требуемой твёрдости поверхности и прочности зуба.

Технологические этапы перешлифовки

- Подготовка червяка: очистка от загрязнений, демонтаж с вала (при необходимости), проверка на биение и деформации.

- Крепление на станок: установка в центрах шлифовального станка с точной выверкой соосности и угла подъёма витка.

- Настройка оборудования: подбор абразивного круга (обычно электрокорунд на керамической связке), установка параметров:

- Окружная скорость круга: 25–35 м/с

- Продольная подача: 0.5–1.5 м/мин

- Глубина резания за проход: 0.005–0.02 мм (чистовое шлифование)

- Шлифование профиля: последовательная обработка в несколько проходов с контролем размеров после каждого этапа. Применяется охлаждающая СОЖ.

- Контроль качества: проверка шага, угла наклона витка, радиального биения, шероховатости поверхности (Ra ≤ 0.63 мкм).

Критерии применимости метода:

- Остаточная толщина закалённого слоя после шлифования ≥ 0.3 мм

- Отсутствие пережога поверхностного слоя

- Сохранение твёрдости витков в пределах 45–55 HRC

Важно! После перешлифовки обязательна приработка передачи под нагрузкой с постепенным увеличением крутящего момента. Изменение геометрии червяка требует проверки зазоров зацепления и корректировки положения оси червячного колеса для обеспечения правильного контакта пятна.

Замена колеса с фланцевым креплением

Отсоедините приводной вал от фланца червячного колеса, предварительно ослабив стопорные гайки или штифты крепления муфты. Обеспечьте фиксацию вала от проворачивания специальным стопором или монтажным ключом во избежание смещения червяка.

Демонтируйте защитный кожух червячной пары, обеспечив доступ к крепежным элементам фланца. Последовательно открутите все болты крепления колеса по диагональной схеме для равномерного снятия нагрузки, сохраняя шайбы и метизы.

Монтаж нового колеса

Очистите посадочную поверхность фланца вала и новое колесо от загрязнений. Совместите монтажные отверстия колеса с резьбовыми каналами фланца, контролируя совпадение центров.

- Установите новые болты крепления с рекомендованным производителем классом прочности

- Произведите предварительную затяжку крепежа крестообразной последовательностью

- Окончательно затяните болты динамометрическим ключом с усилием, указанным в технической документации

| Этап | Контрольный параметр |

|---|---|

| Затяжка болтов | Момент 120±5 Н·м |

| Радиальное биение | ≤ 0.05 мм |

| Осевой люфт | ≤ 0.1 мм |

Проверьте соосность червяка и колеса индикаторной стойкой. Обязательно проведите пробный пуск без нагрузки, контролируя вибрацию и нагрев узла. Нанесите смазку на зубчатое зацепление перед установкой защитного кожуха.

Центрирование валов лазерным инструментом

Точное центрирование валов червячной передачи критически влияет на КПД, ресурс работы и уровень шума. Несоосность всего в 0,05 мм вызывает вибрации, перекос зубьев и локальный перегрев, что особенно опасно для высокомоментных передач.

Лазерная система устраняет погрешности традиционных методов (индикаторных скоб, щупов) за счет бесконтактного измерения. Основные компоненты: излучатель с коллиматором, фиксируемый на одном валу, и мишень-приемник на втором валу, подключенная к блоку обработки данных.

Порядок выполнения работ

- Монтаж оборудования: Излучатель крепится на ведущий вал (червяк), мишень – на ведомый вал (колесо) с помощью магнитных стоек.

- Калибровка: Система настраивается в нулевое положение при статичном состоянии валов.

- Вращение и анализ: Валы проворачиваются синхронно. Лазерный луч фиксирует отклонения мишени в реальном времени.

- Коррекция: Блок обработки вычисляет векторы смещения (радиальное, угловое) и выводит инструкции для регулировки положения электродвигателя или редуктора.

Ключевые преимущества:

- Точность до 0,001 мм при любом расстоянии между валами

- Автоматическая компенсация биения шеек валов

- Визуализация 3D-модели смещений на планшете оператора

- Сокращение времени юстировки на 60% против механических методов

Результат: Минимизация паразитных нагрузок на подшипники, равномерное распределение контактных пятен на зубьях червячного колеса, снижение энергопотерь на трение. Для передач с передаточным числом >40 обязательна повторная проверка центровки под нагрузкой.

Диагностика по анализу масляной стружки

Анализ металлической стружки в смазочном масле червячной передачи служит ключевым методом оценки состояния механизма. Частицы образуются при трении червяка и колеса, а их концентрация, форма и состав отражают интенсивность износа. Регулярный отбор проб позволяет выявлять аномалии на ранних стадиях, предотвращая катастрофические поломки.

Исследование стружки включает количественные и качественные методы: спектрометрию для определения металлов, микроскопию для изучения геометрии частиц и феррографию для разделения по размерам. Повышенное содержание бронзы (материал венца колеса) сигнализирует об износе зубьев, тогда как стальные осколки (от червяка) указывают на дефекты зацепления или перегрузки.

Интерпретация результатов

Характер стружки прямо коррелирует с типом повреждений:

- Мелкая пылеобразная взвесь (до 20 мкм) – естественный абразивный износ при нормальной эксплуатации.

- Чешуйчатые частицы (50-100 мкм) – признак усталостного выкрашивания поверхностей из-за перекосов или недопустимых нагрузок.

- Стружка с зазубринами – следствие задиров от перегрева или недостатка смазки.

- Крупные обломки (свыше 150 мкм) – критическое разрушение зубьев или подшипниковых узлов.

Для систематизации данных применяют табличные критерии оценки:

| Тип частиц | Размер, мкм | Рекомендуемые действия |

|---|---|---|

| Бронзовая пыль | 5-25 | Контроль уровня масла, замена по регламенту |

| Стальные чешуйки | 30-80 | Проверка центровки, нагрузки, смазочной системы |

| Комбинированные осколки | 100+ | Немедленная остановка для дефектовки узла |

Сопоставление динамики накопления стружки с параметрами работы (температура, вибрация, шум) повышает точность диагностики. Резкий рост концентрации частиц при изменении режимов эксплуатации требует корректировки нагрузок или модернизации системы смазки.

Внедрение автоматических магнитных детекторов в масляных магистралях обеспечивает непрерывный мониторинг. При превышении пороговых значений загрязнения система генерирует аварийный сигнал, минимизируя риск неконтролируемого разрушения передачи.

Сравнение с цилиндрической передачей

Червячная передача существенно отличается от цилиндрической по принципу взаимодействия элементов. В червячной паре преобразование движения происходит между скрещивающимися валами (обычно под углом 90°), тогда как в цилиндрической передаче вращение передается между параллельными валами посредством зубчатого зацепления.

Ключевое отличие заключается в характере контакта: червяк и червячное колесо работают по принципу винтовой пары с трением скольжения, в то время как цилиндрические шестерни взаимодействуют через трение качения с точечным или линейным контактом профилей зубьев.

Основные различия

| Критерий | Червячная передача | Цилиндрическая передача |

|---|---|---|

| Передаточное отношение | Достигает 80-100 в одной ступени | Обычно до 5-7 в одной ступени |

| КПД | Низкий (70-90%) из-за трения скольжения | Высокий (95-99%) |

| Самоторможение | Присутствует при малом угле подъёма витков | Отсутствует |

| Шумность | Работает значительно тише | Выше уровень шума |

| Тепловыделение | Интенсивное, требует охлаждения | Умеренное |

| Компактность | Высокая при больших передаточных числах | Требует многоступенчатой конструкции |

Преимущества для компактных редукторов

Червячная передача обеспечивает высокое передаточное число в одной ступени (до 100:1 и более), что исключает необходимость каскадирования механизмов. Это позволяет создавать редукторы с минимальным количеством компонентов и малыми габаритами по всем осям.

Пересечение осей червяка и колеса под углом 90° оптимизирует компоновку в ограниченном пространстве. Компактность усиливается возможностью размещения червяка внутри корпуса без выступающих элементов, сокращая общий занимаемый объем конструкции.

Ключевые преимущества

- Самоторможение: Обратная передача движения невозможна при определенных углах подъема витков, что устраняет потребность в дополнительных тормозных системах.

- Плавность хода: Постепенное зацепление витков обеспечивает низкий уровень шума и вибраций, критичный для тесных установок.

- Упрощение конструкции: Минимизация подшипниковых узлов и валов снижает общую массу и сложность сборки.

| Параметр | Влияние на компактность |

| КПД передачи | Снижение тепловыделения позволяет уменьшить размеры теплоотводящих элементов |

| Расположение валов | Перпендикулярная компоновка экономит пространство vs. параллельные валы |

Важно: Для сохранения малых габаритов критичен правильный подбор материалов пары (червяк – сталь, колесо – бронза) и точность изготовления профиля витков. Это предотвращает перегрев и деформации в стесненных условиях.

Ограничения по КПД червячной передачи (50-90%)

Низкий КПД червячных передач обусловлен преобладающим трением скольжения в зоне контакта витков червяка и зубьев колеса. Энергетические потери возникают из-за проскальзывания сопрягаемых поверхностей, что требует значительной мощности на преодоление сил трения. Интенсивное выделение тепла снижает эффективность работы и ограничивает передаваемую нагрузку.

КПД напрямую зависит от угла подъема червяка: малые углы (однозаходные червяки) обеспечивают 50-60% КПД, а многозаходные конструкции с увеличенным углом достигают 80-90%. Скорость скольжения также критична: низкие скорости не формируют стабильный масляный клин, а чрезмерно высокие провоцируют рост гидродинамических потерь и износа.

Факторы, снижающие КПД

- Трение в зацеплении: основной источник потерь (до 85% от общего объёма)

- Вязкостное сопротивление смазки: потери на перемешивание масла

- Трение в подшипниках и уплотнениях

- Погрешности изготовления: несоосность, отклонения профиля зубьев

| Влияющий параметр | Эффект на КПД |

|---|---|

| Увеличение числа заходов червяка | Рост КПД на 15-30% |

| Применение антифрикционных материалов (бронза) | Повышение КПД на 5-12% |

| Снижение шероховатости поверхностей | Улучшение КПД на 3-8% |

Максимальные значения КПД (85-90%) достижимы только при оптимальных условиях: точное изготовление, принудительная смазка, многозаходные червяки с большим углом подъёма и минимальные паразитные потери.

Модульные расчеты в CAD-программах

Модуль червячной передачи – ключевой параметр, определяющий её прочностные характеристики, габариты и кинематические возможности. В CAD-системах модульные расчеты автоматизированы и интегрированы в инструменты проектирования, что позволяет точно определять геометрию зубьев червяка и колеса, учитывая взаимозависимость модуля, делительного диаметра и числа зубьев. Автоматизация исключает ошибки ручных вычислений и обеспечивает соответствие стандартам ГОСТ или ISO.

Специализированные модули CAD-программ (например, в SolidWorks, Inventor, КОМПАС) используют параметрические модели, где изменение модуля мгновенно корректирует всю геометрию передачи. Алгоритмы анализируют заданные условия: передаваемый момент, угловые скорости, материал пары трения, коэффициент смещения и КПД, после чего предлагают оптимальные значения модуля из стандартизированного ряда. Это ускоряет проектирование и гарантирует работоспособность узла.

Порядок и параметры расчета

Типовой процесс модульного расчета включает следующие этапы:

- Ввод исходных данных: мощность, частоты вращения, ресурс работы.

- Выбор материалов червяка (сталь) и венца колеса (бронза, чугун).

- Определение предварительного модуля через расчет на контактную прочность.

- Проверка модуля по условиям изгибной прочности и заедания.

- Корректировка с учетом коэффициента диаметра червяка (q) и числа заходов (z₁).

Критические параметры для определения модуля:

| Параметр | Влияние на модуль | Единицы измерения |

|---|---|---|

| Крутящий момент на колесе (T₂) | Прямая зависимость | Н∙м |

| Допускаемое контактное напряжение [σ]ₕ | Обратная зависимость | МПа |

| Коэффициент нагрузки (K) | Прямая зависимость | - |

| Межосевое расстояние (a) | Прямая зависимость | мм |

После вычислений CAD-системы визуализируют зацепление, проверяют отсутствие подреза и интерференции, а также генерируют отчёты с детализацией формул. Динамическое моделирование позволяет уточнить нагрузочную способность выбранного модуля.

Допуски и посадки сопрягаемых деталей

В червячных передачах точность сопряжения червяка и червячного колеса напрямую определяет КПД, долговечность и уровень шума. Несоответствие допусков приводит к заклиниванию, неравномерному износу зубьев или повышенному люфту, что провоцирует вибрации и снижает нагрузочную способность передачи. Тепловое расширение от сил трения требует специального учёта при назначении зазоров.

Посадка червяка на вал выполняется по переходным (H7/k6, H7/js6) или натяговым (H7/p6, H7/r6) схемам для исключения проворачивания. Посадка червячного колеса на втулку или вал требует зазора (H7/g6, H8/f7) для компенсации температурной деформации. Сопряжение вала с подшипниками качения назначается по посадкам L6/h5 (внутреннее кольцо) и K7/h6 (наружное кольцо) для обеспечения точного вращения.

Критические параметры и рекомендации

- Центральное расстояние: Допуск ±0.02-0.05 мм для обеспечения правильного зацепления.

- Радиальный зазор в зацеплении: Контролируется по ГОСТ 3675-81 (0.05-0.15 модуля).

- Соосность валов: Отклонение ≤ 0.01 мм на 100 мм длины.

| Сопряжение | Тип посадки | Пример | Цель применения |

|---|---|---|---|

| Червяк - Вал | Натяг/Переходная | H7/p6 | Фиксация от проворота |

| Колесо - Втулка | Зазор | H7/g6 | Компенсация теплового расширения |

| Подшипник - Корпус | Натяг | K7/h6 | Подавление вибраций |

При сборке обязателен контроль бокового зазора щупом или индикатором. Для тяжёлых режимов применяют преднатяг подшипников. Требования к шероховатости рабочих поверхностей: Ra 0.8-1.6 мкм для червяка, Ra 1.6-3.2 мкм для зубьев колеса.

Термообработка червяка: цементация+закалка

Цементация обеспечивает насыщение поверхностного слоя червяка углеродом на глубину 0.4-1.5 мм. Процесс ведётся в газовой среде при температурах 900-950°C в течение 4-10 часов. Используются низкоуглеродистые стали (например, 15Х, 20ХНМ) для гарантии высокой диффузионной способности. Результат – твёрдая износостойкая поверхность при сохранении вязкой сердцевины.

После цементации выполняется закалка: нагрев до 800-850°C с последующим охлаждением в масле или ступенчато. Это формирует мартенситную структуру в насыщенном слое с твёрдостью 58-62 HRC. Обязателен низкий отпуск при 150-200°C для снятия внутренних напряжений. Финишная шлифовка зубьев устраняет деформации и обеспечивает точность профиля.

Ключевые аспекты технологии

| Этап | Цель | Критические параметры |

|---|---|---|

| Цементация | Науглероживание поверхности | Глубина слоя: 0.8-1.2 мм, Концентрация C: 0.8-1.0% |

| Закалка | Формирование мартенсита | Скорость охлаждения: 50-100°C/с, Среда: масло |

| Отпуск | Снятие напряжений | Температура: 160-180°C, Время: 1.5-2 часа |

Преимущества комбинированной обработки:

- Синергия свойств: высокая контактная прочность поверхности + сопротивление ударным нагрузкам сердцевины

- Минимизация риска заедания при работе с бронзовыми колесами

- Повышение КПД передачи за счёт снижения трения

Контроль качества включает измерение твёрдости по Роквеллу, микроструктурный анализ на отсутствие пережога и проверку глубины упрочнённого слоя методом микрошлифов.

Антифрикционное покрытие зубьев колеса

Основная функция антифрикционного покрытия – снижение коэффициента трения в зоне контакта червяка и зубьев колеса. Это достигается за счет специальных материалов, наносимых на рабочую поверхность зубьев червячного колеса методом гальванизации, напыления или напрессовки.

Покрытие формирует промежуточный слой с улучшенными триботехническими характеристиками, уменьшающий адгезию и микросваривание при скольжении. Ключевыми компонентами часто выступают дисульфид молибдена, полимерные композиты или бронзовые сплавы с графитовыми включениями.

Эффекты применения покрытий

- Повышение КПД передачи на 8-15% за счет снижения потерь на трение

- Уменьшение износа зубьев при пусковых нагрузках и в режиме граничного трения

- Подавление заедания при высоких контактных напряжениях

| Тип покрытия | Толщина слоя (мм) | Снижение трения |

|---|---|---|

| Молибденовые | 0.02-0.05 | До 40% |

| Полимерные | 0.1-0.3 | 25-35% |

| Бронзографитовые | 0.05-0.15 | 30-45% |

Ограничением служит снижение несущей способности покрытий при температурах выше 200°C. Для критичных применений используют комбинированные решения: твердую основу зубьев (чугун, бронза) с тонкослойными модификаторами поверхности.

Применение современных полимерных композитных материалов в червячных передачах

Полимерные композиты активно замещают металлические элементы червячных пар, особенно червячных колес. Сочетание матрицы (полиамид, PEEK, полиуретан) с армирующими наполнителями (стекловолокно, углеволокно, твердые смазки) обеспечивает низкий коэффициент трения и повышенную износостойкость при контакте с металлическим червяком. Это существенно снижает энергопотери на трение и минимизирует необходимость в смазке.

Ключевое преимущество – способность полимеров гасить вибрации и шумы благодаря демпфирующим свойствам, что критично для высокооборотных передач. Современные композиты сохраняют стабильность размеров при температурных перепадах и обладают высокой усталостной прочностью, что продлевает ресурс узла в условиях циклических нагрузок.

Технологические аспекты производства

- Методы формования: Литьё под давлением для серийных деталей, компрессионное прессование для крупногабаритных колес

- Армирование: Ориентация волокон в радиальном направлении для повышения контактной прочности зубьев

- Добавки: Введение дисульфида молибдена или графита в матрицу для самосмазывающегося эффекта

| Материал колеса | Термостойкость (°C) | Коэффициент трения (по стали) |

|---|---|---|

| Полиамид + 30% стекловолокно | до 120 | 0,08–0,12 |

| PEEK + 40% углеволокно | до 250 | 0,04–0,06 |

Эксплуатационные ограничения связаны с предельной нагрузочной способностью и теплопроводностью полимеров. Для высокомоментных передач применяют гибридные решения: металлический сердечник с полимерным зубчатым венцом, обеспечивающий теплоотвод и сохранение геометрии под нагрузкой.

Поверочный расчет на прочность онлайн

Поверочный расчет червячной передачи на прочность в онлайн-режиме позволяет оперативно оценить работоспособность механизма без ручных вычислений. Для выполнения анализа пользователь вводит исходные параметры: геометрические характеристики червяка и колеса, свойства материалов, передаваемую мощность, частоту вращения и условия эксплуатации.

Программный алгоритм автоматически определяет критические напряжения в зубьях червячного колеса и витках червяка, проверяя их на соответствие предельно допустимым значениям. Расчет включает проверку контактной прочности активных поверхностей и изгибной прочности зубьев с учетом динамических нагрузок и температурного фактора.

Ключевые параметры для онлайн-расчета

- Геометрия передачи: модуль, число витков червяка, число зубьев колеса, коэффициент диаметра червяка