Принцип работы энергоаккумулятора - особенности, схема и отзывы

Статья обновлена: 01.03.2026

Энергоаккумулятор – критически важный компонент тормозных систем грузового транспорта, обеспечивающий экстренное торможение при потере давления в пневмосистеме. Его корректная работа напрямую влияет на безопасность движения.

В статье детально разберем устройство узла, принцип действия и особенности конструкции. Рассмотрим схему взаимодействия элементов, а также проанализируем реальные отзывы о эксплуатации и ремонте энергоаккумуляторов от специалистов и водителей.

Как энергоаккумулятор обеспечивает безопасность торможения

Энергоаккумулятор выступает ключевым элементом аварийного контура тормозной системы грузового транспорта, дублируя функции основной пневматической магистрали. Его конструкция включает герметичную камеру с мощной пружиной, удерживаемой в сжатом состоянии давлением воздуха от компрессора через ресивер. При возникновении нештатной ситуации (разрыв магистрали, отказ компрессора) давление падает, и пружина мгновенно высвобождает накопленную энергию.

Этот механический импульс преобразуется в усилие на тормозные колодки через шток и систему рычагов, обеспечивая экстренную остановку даже при полной потере пневмопитания. Таким образом, устройство гарантирует срабатывание стояночного или аварийного тормоза независимо от работоспособности других узлов.

Критические аспекты безопасности

- Автономность – работа без внешних источников энергии за счет предварительно сжатой пружины

- Мгновенное срабатывание – активация за 0.1-0.3 секунды при падении давления ниже 2.5-3.5 бар

- Двойной контроль – ручное растормаживание через винт аварийного отключения при обслуживании

- Дублирование функций – автоматическая блокировка колес при стоянке и аварийном торможении

| Ситуация риска | Действие энергоаккумулятора |

|---|---|

| Обрыв тормозного шланга | Активация пружинного механизма для экстренного торможения |

| Остановка двигателя на уклоне | Удержание тормозного усилия до восстановления давления |

| Утечка из ресивера | Предотвращение самопроизвольного движения ТС |

Место установки агрегата в пневматической тормозной системе

Энергоаккумулятор монтируется непосредственно на тормозные камеры задних колёсных механизмов, заменяя стандартную диафрагму в контуре стояночной/аварийной системы. Его интегрируют в участок пневмопровода между тормозным краном и пружинными камерами задней оси, обеспечивая автономное воздействие на шток.

Конструктивно агрегат соединяется с тормозной камерой через фланец или резьбовое крепление, образуя единый узел. Пневматический вход подключается к магистрали управления стояночного тормоза, а механический шток связывается с разжимным кулаком колодок.

Ключевые особенности позиционирования

- Дублирование функций: Параллельная работа с рабочим тормозным контуром без пересечения магистралей

- Ориентация: Установка вертикально (пружинным блоком вверх) для предотвращения завоздушивания

- Топология: Только в задней подсистеме – на осях, требующих гарантированного торможения при разгерметизации

| Тип системы | Расположение |

| Грузовые авто (6х4/6х2) | На всех задних осях (2-3 агрегата) |

| Автобусы | На ведущей оси (иногда + запаска) |

| Прицепы | На каждой оси колесной группы |

Важно: Вспомогательная магистраль управления обязательно оснащается защитным клапаном перед агрегатом – это исключает самопроизвольное срабатывание при повреждении трубопровода.

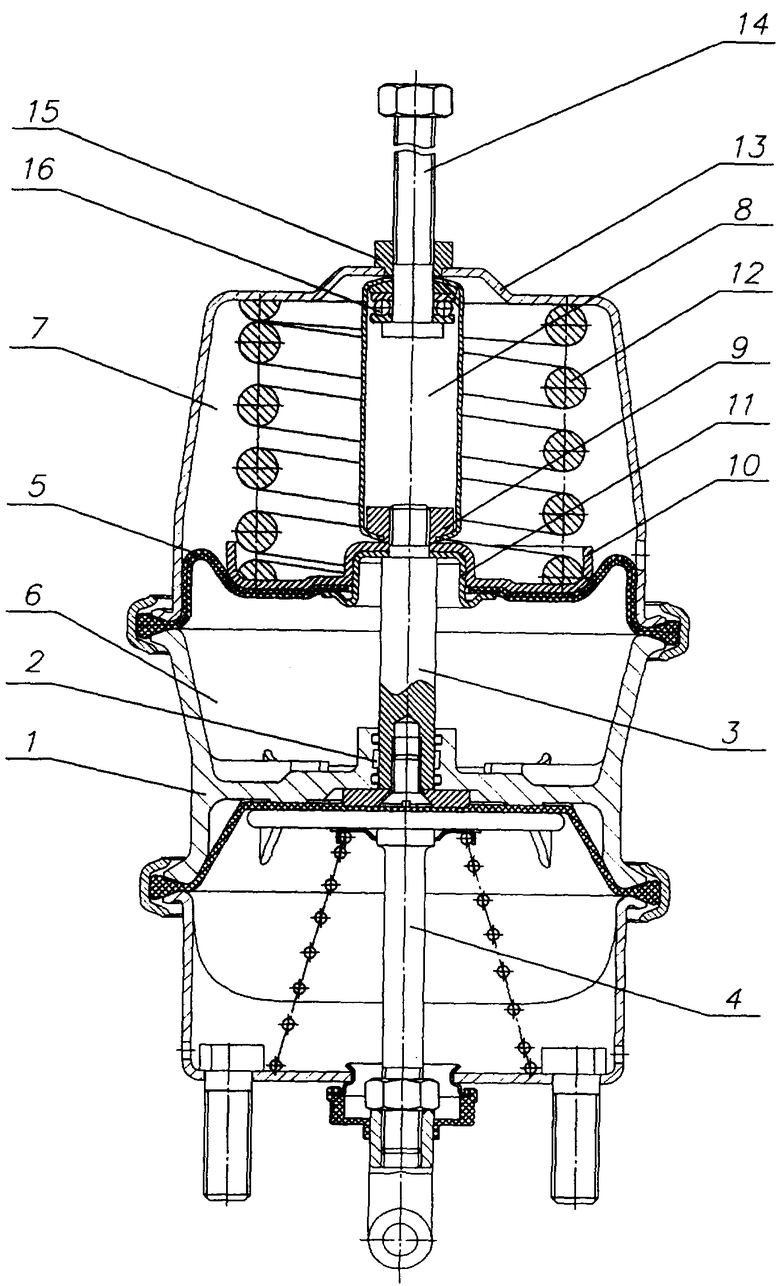

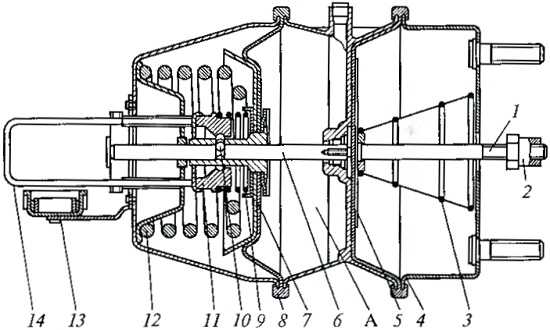

Ключевые компоненты: камера сжатия и пружинный механизм

Камера сжатия представляет собой герметичный цилиндр, куда подаётся сжатый воздух из тормозной системы. При повышении давления воздух воздействует на поршень, который перемещает толкатель, сжимая мощную пружину и запасая энергию. Эта камера напрямую связана с тормозным приводом, обеспечивая передачу усилия при штатной работе тормозов.

Пружинный механизм содержит предварительно сжатую винтовую пружину высокого сопротивления, размещённую в корпусе энергоаккумулятора. При аварийном падении давления в системе (например, разгерметизации) пружина мгновенно раскручивается, передавая запасённую энергию через шток на тормозные колодки. Это гарантирует экстренную остановку транспортного средства даже при полном отказе пневматики.

Принцип взаимодействия компонентов

- Штатный режим: Сжатый воздух в камере удерживает пружину в сжатом состоянии через поршень-толкатель.

- Аварийный режим: Утечка воздуха снимает блокировку – пружина раскручивается, активируя тормоза.

- Сброс: После восстановления давления пружина автоматически сжимается воздухом в камере, возвращаясь в исходное положение.

Роль штока в передаче усилия на тормозные колодки

Шток энергоаккумулятора выполняет критическую функцию преобразования пневматического или гидравлического давления в механическое усилие. При подаче сжатого воздуха в камеру диафрагмы или поршня, создаваемое давление толкает шток вдоль его оси. Это прямолинейное движение является первичным рабочим ходом системы.

Конструктивно шток жёстко связан с толкателем, который контактирует с разжимным кулаком или клиновым механизмом тормозов. Выходя из корпуса энергоаккумулятора, шток напрямую воздействует на этот узел, заставляя его проворачиваться или смещаться. Именно через данное взаимодействие инициируется раздвижение тормозных колодок.

Ключевые особенности работы

Эффективность передачи усилия зависит от:

- Точности изготовления – отсутствия люфтов и деформаций

- Состояния уплотнений – предотвращения утечек рабочей среды

- Смазки направляющих – минимизации трения при движении

В аварийных режимах (например, падение давления в системе) возвратная пружина энергоаккумулятора мгновенно отводит шток в исходное положение. Это обеспечивает экстренное срабатывание стояночного или запасного тормозного контура.

Материалы корпуса для устойчивости к высокому давлению

Корпус энергоаккумулятора подвергается экстремальным нагрузкам, достигающим 150-200 бар, что требует применения специализированных материалов с исключительными прочностными характеристиками. Основным критерием выбора является способность металла длительно сопротивляться деформации и трещинообразованию под воздействием циклических скачков давления без потери герметичности.

Традиционно для серийных изделий используют легированные стали марок 30ХГСА или 40Х, прошедшие нормализацию и закалку для повышения предела текучести. В премиальных решениях применяются коррозионностойкие сплавы типа AISI 316L или титановые группы ВТ1-0, обеспечивающие устойчивость к агрессивным средам при сохранении прочности на уровне 800-1100 МПа. Толщина стенок рассчитывается с тройным запасом прочности относительно максимального рабочего давления.

Ключевые требования к материалам

- Предел текучести: Не менее 750 МПа для стальных сплавов

- Ударная вязкость: Минимум 50 Дж/см² при -40°C

- Коррозионная стойкость: Скорость коррозии ≤ 0,01 мм/год в рабочей среде

- Циклическая прочность: ≥ 100 000 циклов нагружения без дефектов

| Материал | Рабочее давление (макс.) | Температурный диапазон | Особенности |

| Сталь 30ХГСА | 220 бар | -50°C...+150°C | Оптимальное соотношение цена/прочность |

| AISI 316L | 250 бар | -70°C...+200°C | Стойкость к морской воде и кислотам |

| Титан ВТ1-0 | 350 бар | -196°C...+450°C | Минимальный вес при максимальной прочности |

Контроль качества включает рентгеноскопию сварных швов, ультразвуковую дефектоскопию и гидравлические испытания при 1,5-кратном давлении. Для соединений применяют фланцы с конической резьбой ISO 6149 или сварку в аргоновой среде с последующей механической обработкой зоны термического влияния.

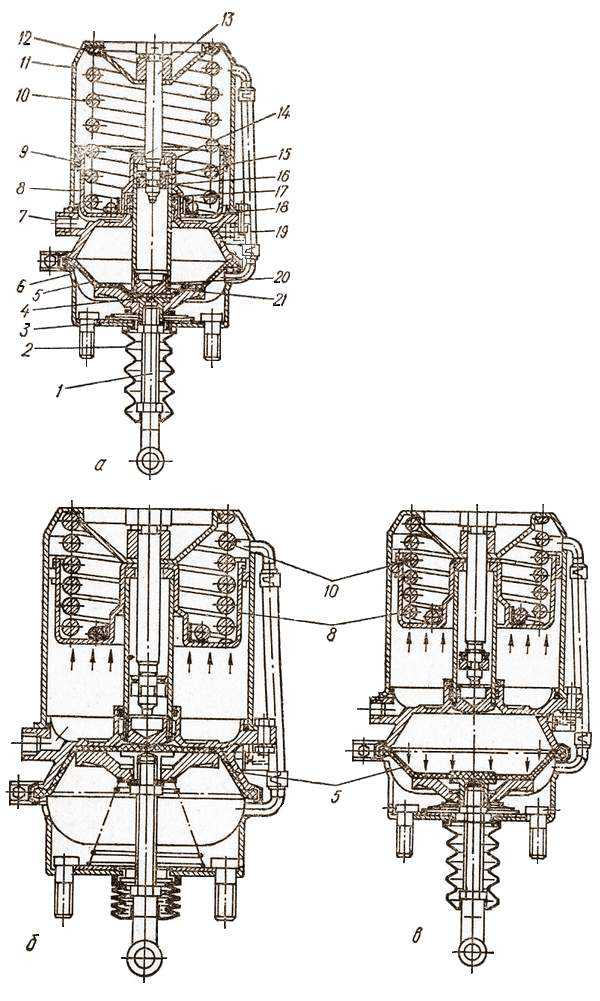

Принцип действия при подаче с压缩того воздуха

При подаче сжатого воздуха в полость энергоаккумулятора давление воздействует на диафрагму или поршень. Это усилие преодолевает сопротивление пружины, сжимая её. Шток, связанный с подвижным элементом, перемещается, переводя исполнительный механизм (например, тормозную кулачковую разжимную систему) в расторможенное состояние.

Воздушная камера конструктивно отделена от пружинного отсека уплотнительными элементами. Перемещение штока напрямую зависит от величины давления: при полном рабочем значении (обычно 5-7 бар) пружина сжимается максимально, обеспечивая полный ход механизма.

Ключевые этапы цикла срабатывания

- Подача воздуха: Сжатый воздух поступает через штуцер в наддиафрагменную/поршневую полость.

- Сжатие пружины: Давление воздуха толкает диафрагму/поршень, передавая усилие через шток на пакет пружин.

- Перемещение штока: Шток втягивается, воздействуя на рычаг тормозного механизма.

- Растормаживание: Связь между тормозными колодками и барабаном/диском разрывается.

| Параметр | Без воздуха | При подаче воздуха |

|---|---|---|

| Состояние пружины | Распрямлена | Сжата |

| Положение штока | Выдвинут | Втянут |

| Тормозная система | Активна (заторможена) | Неактивна (расторможена) |

Важно: При сбросе давления пружина мгновенно возвращает диафрагму/поршень в исходное положение. Шток выдвигается, активируя аварийное торможение. Герметичность воздушной камеры критична – утечки нарушают работу системы.

Механизм аварийного торможения при разгерметизации

При разгерметизации тормозной системы (пневмоконтура) давление воздуха на диафрагму энергоаккумулятора резко падает. Пружина сжатия, ранее удерживаемая этим давлением, мгновенно высвобождается. Ее огромная энергия передается через толкатель на поршень тормозной камеры.

Поршень перемещает шток, который через тормозной рычаг (кулачок или клин) прижимает колодки к барабану (или диску), реализуя экстренную остановку транспортного средства. Этот процесс происходит автоматически и не зависит от исправности других систем автомобиля.

Особенности работы и ключевые элементы

Критически важными компонентами для надежности аварийного торможения являются:

- Силовая пружина: Изготовлена из высокопрочной стали, обеспечивает энергию для срабатывания. Требует периодической проверки на усталость металла.

- Герметичная камера диафрагмы: Повреждение диафрагмы или корпуса может привести к ложному срабатыванию или отказу.

- Предохранительный кожух: Обязателен вокруг пружины для защиты персонала при обслуживании (сдерживает осколки в случае разрушения пружины).

- Механизм ручного растормаживания ("отдушник"): Винтовой шток для ручного сжатия пружины и снятия тормоза при отсутствии давления (для буксировки).

Последствия отказа: Невозможность растормаживания после стоянки или самопроизвольное торможение в движении сигнализируют о неисправностях (поломка пружины, закисание штока, разрыв диафрагмы).

Диаграмма пружинных характеристик и их расчет

Диаграмма пружинных характеристик энергоаккумулятора графически отображает зависимость между усилием сжатия пружины и её деформацией. Эта зависимость является линейной в идеальных условиях (согласно закону Гука: F = k·x, где F – усилие, k – жёсткость пружины, x – перемещение). На практике кривая может отклоняться от прямой линии из-за конструктивных особенностей пружины (виткового трения, геометрических нелинейностей) и температурных воздействий.

Расчёт пружины энергоаккумулятора включает определение критических параметров: рабочего усилия, максимального хода штока, запаса прочности и циклической долговечности. Ключевым этапом является вычисление жёсткости (k) по формуле: k = (G·d⁴) / (8·D³·n), где G – модуль сдвига материала, d – диаметр проволоки, D – средний диаметр пружины, n – количество рабочих витков. Результаты расчётов верифицируются с помощью диаграммы, контролируя соответствие реальных характеристик проектным значениям.

Ключевые этапы проектирования пружины

При разработке учитывают:

- Рабочий ход штока: определяет допустимую деформацию пружины без потери упругости.

- Требуемое усилие: рассчитывается исходя из давления в тормозной системе и площади диафрагмы.

- Запас энергии: обеспечивает срабатывание тормозов при падении давления в системе.

| Параметр | Формула | Единицы измерения |

| Жёсткость (k) | k = F / x | Н/мм |

| Макс. напряжение (τ) | τ = (8·F·D) / (π·d³) | МПа |

| Частота собств. колебаний (f) | f = (1/2π) · √(k / m) | Гц |

Валидация расчётов выполняется путём построения экспериментальной диаграммы на стенде. Отклонение от теоретической кривой более чем на 10–15% указывает на необходимость коррекции параметров пружины или проверки качества сборки узла.

Взаимодействие с тормозной камерой и кранами управления

Энергоаккумулятор интегрируется с тормозной камерой в единый узел привода стояночной/аварийной системы. При растормаживании сжатый воздух от кранов управления поступает в полость над диафрагмой тормозной камеры, преодолевая усилие пружины энергоаккумулятора. Одновременно рабочая среда воздействует на шток камеры, передавая усилие на разжимной кулак тормозного механизма для отпускания колодок.

При сбросе давления через краны управления или утечке воздуха пружина энергоаккумулятора мгновенно перемещает диафрагму и шток тормозной камеры в обратном направлении. Это обеспечивает экстренное срабатывание стояночного тормоза независимо от рабочего контура. Взаимосвязь компонентов гарантирует дублирование функций: при отказе пневматики аккумулированная энергия пружины сохраняет тормозное усилие.

Функции кранов управления

Контроль работы узла осуществляется двумя независимыми кранами:

- Ручной кран стояночного тормоза – подаёт/стравливает воздух в энергоаккумулятор. Переключатель имеет фиксированные позиции "Тормоз" (без давления) и "Путь" (воздух на подачу).

- Ножной кран рабочего тормоза – регулирует давление в тормозной камере для динамического торможения, не влияя на энергоаккумулятор при исправной системе.

Ключевые особенности взаимодействия:

| Режим | Действие кранов | Состояние энергоаккумулятора |

|---|---|---|

| Растормаживание | Ручной кран – "Путь", ножной – отпущен | Пружина сжата воздухом |

| Стояночное торможение | Ручной кран – "Тормоз" | Пружина разжата |

| Аварийное торможение | Автоматическое при падении давления ниже 4.5 бар | Принудительная разблокировка пружиной |

Отказоустойчивость достигается последовательностью подключения: кран стояночной системы всегда разрывает магистраль перед энергоаккумулятором. При повреждении трубопроводов пружинный механизм активируется раньше, чем критически снизится давление в тормозной камере.

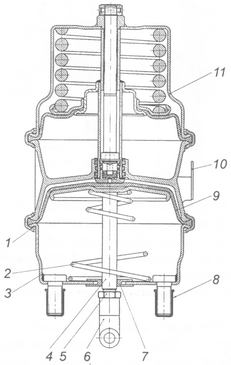

Одно- и двухштифтовые конструкции: сравнительный анализ

Одноштифтовая конструкция энергоаккумулятора характеризуется использованием единственного силового штифта, который передает усилие от пружины на толкатель тормозной камеры. Такая схема отличается минимальным количеством компонентов, что упрощает производство и снижает потенциальные точки отказа. Основное усилие создается мощной цилиндрической пружиной, сжимаемой при заполнении пневматической камеры сжатым воздухом.

Двухштифтовые системы применяют два параллельных штифта, синхронизированных через общую нажимную тарелку. Эта конструкция обеспечивает симметричное распределение нагрузки от пружинного пакета на диафрагму или поршень. Дублирование силовых элементов повышает отказоустойчивость – при поломке одного штифта второй частично сохраняет работоспособность узла.

Ключевые отличия и эксплуатационные аспекты

- Надежность: Двухштифтовые модели менее чувствительны к перекосам при установке, снижая риск заклинивания. Одноштифтовые требуют строгой соосности компонентов.

- Ремонтопригодность: Замена сломанного штифта в двухэлементной системе сложнее из-за необходимости разборки пружинного блока. Одноштифтовые ремонтируются быстрее, но поломка штифта полностью выводит узел из строя.

- Стоимость: Одноштифтовые энергоаккумуляторы дешевле в производстве на 15-20%, что отражается на цене запчастей.

| Критерий | Одноштифтовая | Двухштифтовая |

|---|---|---|

| Ресурс штифтов | 120-150 тыс. км | 200-250 тыс. км |

| Чувствительность к загрязнениям | Высокая (риск задиров) | Умеренная |

| Вес конструкции | На 10-12% легче | Выше за счет доп. деталей |

В отзывах механиков отмечается, что двухштифтовые энергоаккумуляторы чаще применяются на грузовом транспорте с интенсивными нагрузками (магистральные тягачи, самосвалы), где критична отказоустойчивость. Одноштифтовые распространены в городских автобусах и легких грузовиках благодаря балансу цены и достаточного для их режима ресурса.

Типы диафрагм: резина или полиуретан для долговечности

Диафрагма является ключевым элементом энергоаккумулятора, отвечающим за преобразование энергии сжатого воздуха в механическое усилие при торможении. От её материала напрямую зависит надёжность и срок службы всего узла. Резина (обычно на основе бутадиен-нитрильного каучука) и полиуретан – два основных варианта, каждый со специфическими эксплуатационными характеристиками.

Резиновые диафрагмы отличаются высокой эластичностью и умеренной стоимостью, но уступают в износостойкости при экстремальных нагрузках. Полиуретановые аналоги демонстрируют выдающуюся прочность на разрыв (в 5-8 раз выше резины) и устойчивость к абразивному износу, что критично для тяжёлых условий эксплуатации. Однако они менее гибки при отрицательных температурах и чувствительны к некоторым химическим реагентам.

Сравнительные характеристики

| Критерий | Резина (NBR) | Полиуретан (PU) |

|---|---|---|

| Механическая прочность | Средняя | Очень высокая |

| Устойчивость к истиранию | Удовлетворительная | Превосходная |

| Рабочий диапазон температур | -40°C до +100°C | -30°C до +80°C |

| Стойкость к маслам и топливу | Хорошая | Отличная |

| Чувствительность к озону/УФ | Требует стабилизаторов | Низкая |

В отзывах механиков отмечаются закономерности:

- Полиуретан – предпочтителен для грузового транспорта и спецтехники: служит 2-3 года против 1 года у резины в тяжёлых режимах.

- Резина – оптимальна для умеренных нагрузок (легковые авто, регионы с холодными зимами), где её гибкость компенсирует меньший ресурс.

Ключевой фактор выбора – условия эксплуатации: для высоких механических нагрузок полиуретан обеспечивает беспрецедентную долговечность, тогда как резина сохраняет преимущества в температурной гибкости и экономичности.

Монтажные особенности на оси тягачей и прицепов

Энергоаккумуляторы интегрируются в тормозную систему транспортного средства строго на передней оси вращающихся элементов. Конструкция предусматривает фиксацию фланцем к кронштейну балки моста с обязательной соосностью толкателя с разжимным кулаком тормозного механизма. Герметичность соединения гидравлических магистралей достигается применением медных уплотнительных шайб.

Ключевым требованием является обеспечение свободного хода штока (5-7 мм) после установки – регулировка выполняется изменением длины тяги, соединяющей рычаг энергоаккумулятора с тормозной колодкой. Несоблюдение зазора приводит к подтормаживанию колес и перегреву узла.

Типовые ошибки монтажа

- Перекос корпуса относительно плоскости крепления – вызывает заклинивание пружины

- Нарушение угла соединения рычага с тягой – приводит к деформации штока

- Использование герметиков вместо штатных уплотнителей – провоцирует течь тормозной жидкости

Порядок регулировки

- Ослабить контргайку на регулировочной тяге

- Изменением длины тяги выставить зазор 5 мм между штоком и вилкой

- Зафиксировать контргайку моментом 50-60 Н·м

- Проверить свободный ход рычага ручного растормаживания

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Угол монтажа | 90°±2° к оси кулака | Ускоренный износ манжет |

| Момент затяжки фланца | 120-140 Н·м | Деформация корпуса |

| Ход штока | 5-7 мм | Недотормаживание/перегрев |

Важно: установка защитного колпака на шток обязательна для предотвращения коррозии – его повреждение требует немедленной замены. После монтажа обязательна проверка давления срабатывания (6.5-7.5 бар) и полного растормаживания при падении ниже 4.5 бар.

Подключение к ресиверу и магистралям давления

Подключение энергоаккумулятора к ресиверу осуществляется через специальный впускной штуцер, расположенный на его корпусе. Для этого используется трубопровод высокого давления, способный выдерживать рабочие параметры системы (обычно 6–8 бар для пневматики). Уплотнение соединения обеспечивается фторопластовыми уплотнителями или коническими резьбами типа NPTF/BSPP, предотвращающими утечки сжатого воздуха. Обязательна установка обратного клапана между ресивером и аккумулятором для сохранения энергии при падении давления в магистрали.

Магистрали управления подключаются к контрольным портам на корпусе устройства через быстросъемные фитинги. Линия подачи управляющего давления (обычно 3.5–5 бар) соединяется с камерой разблокировки пружинного механизма. Трубки должны быть защищены от перегибов и механических повреждений, а их длина – минимизирована для снижения задержки срабатывания. Для систем с несколькими энергоаккумуляторами применяется параллельная схема подключения к ресиверу через коллектор, обеспечивающая синхронность работы.

Ключевые этапы монтажа

- Подготовка магистралей: Очистка трубопроводов от окалины и примесей продувкой сжатым воздухом.

- Установка запорной арматуры: Монтаж шарового крана между ресивером и аккумулятором для аварийного отключения.

- Подсоединение к ресиверу: Фиксация трубки высокого давления на штуцере с контролем момента затяжки (по данным ТУ производителя).

- Интеграция в систему управления: Подключение контрольной магистрали к электропневматическому клапану или ручному крану.

- Тест герметичности: Проверка соединений мыльным раствором при рабочем давлении.

Важно! Уклон подводящих трубок должен исключать образование конденсатных пробок. Для регионов с отрицательными температурами обязателен монтаж влагоотделителя перед входным штуцером.

| Параметр | Требование | Риск нарушения |

|---|---|---|

| Диаметр магистрали | Не менее условного прохода штуцера | Падение КПД, замедление заряда |

| Давление управления | На 10–15% ниже рабочего | Самопроизвольное срабатывание |

| Температура среды | −40°C до +80°C | Разрушение уплотнений |

Как читать схему подключения энергоаккумулятора

Схема подключения энергоаккумулятора отображает взаимодействие его компонентов с системой управления тормозами транспортного средства. Она включает условные обозначения пневматических/гидравлических линий, клапанов, управляющих элементов и точек подключения к тормозным механизмам.

Для корректного прочтения необходимо идентифицировать ключевые элементы: энергоаккумулятор (обозначается как цилиндр с пружиной), подвод сжатого воздуха, электромагнитные клапаны, камеры тормозных механизмов и контрольные датчики. Связи между ними показаны линиями со стрелками, указывающими направление потоков.

Порядок анализа схемы

- Найдите энергоаккумулятор – обычно изображается как цилиндр со встроенной пружиной и разделен на две полости: для сжатого воздуха и штока.

- Определите источник давления – линию от ресивера или компрессора (часто маркируется буквой "Р").

- Выявите управляющие клапаны:

- Двухсекционный клапан (стояночный/аварийный тормоз)

- Электромагнитные клапаны для подачи/сброса воздуха

- Быстросъемный клапан (при аварийном растормаживании)

- Проследите цепи:

- Зарядная: от источника давления к полости энергоаккумулятора

- Управляющая: от тормозного крана к клапанам

- Исполнительная: от штока энергоаккумулятора к тормозным колодкам

- Отметьте контрольные элементы – датчики давления (на ресивере и выходе), сигнальные лампы износа пружин.

| Обозначение | Элемент | Функция |

|---|---|---|

| ⭕▯▯ | Энергоаккумулятор | Накопление энергии пружины для аварийного торможения |

| ▷ | Клапан управления | Подача/сброс воздуха в полость аккумулятора |

| ⟷+⏚ | Двухсекционный клапан | Раздельное управление тормозными контурами |

| ⬭ | Ресивер | Резервуар сжатого воздуха |

Критические моменты: Проверьте соответствие схемы модели энергоаккумулятора, обратите внимание на маркировку входов/выходов (обычно "1" – питание, "2" – выход к тормозам, "3/4" – управление). Линии с двойной штриховкой обозначают аварийные контуры.

Ошибки сборки, приводящие к утечке воздуха

Неправильная установка уплотнительных колец на штоке или поршне – одна из критических ошибок. Повреждение манжет при монтаже (перекос, защемление или порез острым инструментом) немедленно вызывает подсос воздуха. Недостаточная смазка трущихся поверхностей перед сборкой также ускоряет износ уплотнений и провоцирует разгерметизацию.

Игнорирование состояния посадочных поверхностей корпуса – ещё одна распространённая проблема. Задиры, коррозия или загрязнения на гнёздах уплотнений препятствуют плотному прилеганию. Использование колец неподходящего размера или типа (например, установка термореактивных уплотнений вместо термопластичных) гарантированно приводит к утечкам даже при корректной сборке.

Типичные причины разгерметизации

- Нарушение последовательности затяжки крепежа: неравномерное приложение усилия вызывает перекос диафрагмы или корпуса

- Загрязнение резьбовых соединений: частицы грязи на штуцерах или ниппелях нарушают герметичность впускных/выпускных каналов

- Повреждение диафрагмы: монтаж без контроля натяжения или с контактом острых кромок

- Некорректная регулировка штока: чрезмерное усилие пружины вызывает деформацию уплотнительных элементов

| Ошибка | Последствие | Метод предотвращения |

|---|---|---|

| Неочищенные каналы перед сборкой | Задиры на зеркале цилиндра | Промывка деталей сжатым воздухом |

| Перетяжка стяжных шпилек | Деформация корпуса и нарушение плоскостей | Динамический ключ с контролем момента |

| Использование старых колец | Потеря эластичности уплотнений | Обязательная замена расходников при ТО |

Важно: Несоосность отверстий пневмокамеры с направляющими штока при фиксации болтами – скрытая причина постоянных утечек. Требует применения калиброванных шаблонов для позиционирования.

Визуальная диагностика целостности корпуса и штока

Визуальный осмотр корпуса энергоаккумулятора начинается с поиска механических повреждений: глубоких царапин, вмятин или трещин, особенно в зоне фланцевых соединений и сварных швов. Обязательно проверяется состояние резьбовых патрубков и отсутствие деформаций, которые могут нарушить герметичность. Одновременно контролируются следы коррозии, масляных потёков или кристаллизованных тормозных жидкостей на поверхности – эти признаки указывают на возможные утечки.

Диагностика штока требует тщательного обследования его видимой части при выжатом тормозе. Основное внимание уделяется равномерности износа рабочей поверхности, отсутствию задиров, глубоких рисок или эллипсности. Обязательно проверяется наличие и целостность защитного чехла (пыльника), предотвращающего попадание абразивов. Малейшие искривления оси штока или следы подтекания тормозной жидкости из-под уплотнений считаются критичными дефектами.

Ключевые элементы диагностики

- Корпус:

- Отсутствие трещин и вмятин

- Целостность сварных швов

- Состояние резьбы соединений

- Отсутствие коррозии и следов жидкостей

- Шток:

- Гладкость рабочей поверхности

- Отсутствие деформаций и задиров

- Исправность защитного пыльника

- Герметичность уплотнений (отсутствие подтёков)

| Тип дефекта | Визуальный признак | Возможные последствия |

| Трещина корпуса | Тонкие тёмные линии, расходящиеся от зон напряжения | Разгерметизация, полный отказ |

| Коррозия фланца | Рыхлые рыжие отложения, раковины на металле | Нарушение геометрии прилегания |

| Износ штока | Матовые бороздки по всей окружности | Утечка тормозной жидкости |

| Повреждение пыльника | Разрывы резины, затвердевание материала | Ускоренный износ уплотнений |

Важно: Диагностику проводят при полностью снятом энергоаккумуляторе с тщательной очисткой поверхностей. Обнаружение любого из перечисленных дефектов требует замены узла – восстановление корпуса или штока не допускается из-за высоких рабочих давлений.

Проверка давления в камере манометрическим тестером

Проверка давления в камере энергоаккумулятора осуществляется манометрическим тестером для оценки герметичности диафрагмы и корректности работы тормозной системы. Тестер подключается к контрольному штуцеру на корпусе энергоаккумулятора через адаптер, после чего фиксируются показания привода.

Процедура проводится при включенном зажигании и рабочей температуре пневмосистемы. Значения сравниваются с техническими нормативами производителя: для штатного режима (4,5–5,5 бар), аварийного срабатывания (не ниже 3,2 бар) и полного растормаживания (падение до 0 бар). Отклонения указывают на износ мембраны, утечки воздуха или неисправность клапанов.

Последовательность измерений

- Заглушить двигатель, стравить остаточное давление в ресиверах.

- Подключить тестер к штуцеру энергоаккумулятора.

- Запустить двигатель, дождаться стабилизации давления (7–8 бар в системе).

- Зафиксировать показания при нескольких нажатиях на тормоз:

- В отпущенном состоянии (должно быть ~5 бар)

- При рабочем ходе тормозной педали (падение на 0,5–1 бар)

- После растормаживания (быстрый возврат к номиналу)

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Давление в покое | 4.8–5.2 бар | Падение ниже 4.5 бар |

| Скорость падения (выключен двигатель) | Менее 0.1 бар/мин | Резкое снижение (>0.3 бар/мин) |

| Давление при растормаживании | 0 бар | Остаточное давление (>0.5 бар) |

Важно: Замеры выполняются на холодной системе. При выявлении отклонений проверяют целостность диафрагмы, герметичность воздушных магистралей и функциональность контрольного клапана.

Симптомы износа пружины: замедленное срабатывание

Замедленное срабатывание тормозной системы при отпускании педали – ключевой индикатор критического износа пружины энергоаккумулятора. Это проявляется как заметная задержка между моментом освобождения тормозной педали и фактическим растормаживанием колес. Водитель ощущает "вязкость" реакции системы, будто механизм "задумывается" перед возвратом в исходное положение.

Физическая причина кроется в утрате пружиной упругости из-за усталости металла или коррозии. Ослабленная пружина неспособна мгновенно создать необходимое усилие для обратного хода диафрагмы и штока, что замедляет сброс давления в рабочей камере. Особенно явно проблема проявляется при низких температурах, когда вязкость смазки дополнительно увеличивает сопротивление движущихся частей.

Последствия и сопутствующие признаки

- Перегрев тормозных механизмов из-за частичного подтормаживания, ведущий к ускоренному износу колодок и дисков.

- Неравномерный износ резины на колесах одной оси (при несинхронном срабатывании энергоаккумуляторов).

- Снижение КПД торможения при повторном нажатии на педаль из-за неполного возврата диафрагмы.

- Характерное шипение в районе энергоаккумулятора при растормаживании (воздух медленнее вытесняется из камеры).

| Стадия износа | Время срабатывания (сек) | Риски |

|---|---|---|

| Начальная | 1-2 | Увеличенный расход воздуха |

| Критическая | 3-5 | Зависание тормозов, перегрев ступиц |

| Аварийная | >5 | Полный отказ растормаживания |

Важно! Игнорирование симптома ведет к заклиниванию тормозов в рабочем положении. Эксплуатация ТС с задержкой срабатывания более 2 секунд запрещена ПДД из-за риска блокировки оси при маневрировании.

Дефекты направляющей втулки и последствия для штока

Основные дефекты направляющей втулки включают внутренний износ, коррозию, появление задиров или эллипсности поверхности. Износ возникает из-за трения штока при постоянных циклах срабатывания, особенно при недостаточной смазке или попадании абразивных частиц. Коррозия развивается под воздействием влаги или агрессивных сред, а деформации возможны при механических перегрузках или нештатных ударах.

Повреждения втулки напрямую нарушают соосность движения штока. Это приводит к его перекосу относительно рабочей оси, неравномерному распределению нагрузок и локальным заклиниваниям. Нарушение геометрии направляющей также ухудшает герметичность уплотнений штока, провоцируя утечки воздуха или тормозной жидкости.

Критические последствия для работы энергоаккумулятора

- Заклинивание штока – полная потеря работоспособности тормозной системы.

- Ускоренный износ манжет и сальников из-за вибрации и биения штока.

- Падение КПД: энергия пружины тратится на преодоление трения, а не на торможение.

- Неполное растормаживание из-за заедания штока в деформированной втулке.

| Дефект втулки | Последствие для штока | Итоговый риск для системы |

|---|---|---|

| Эллипсность | Вибрация, ударные нагрузки | Деформация штока, разрушение пружины |

| Задиры на поверхности | Закусывание, повреждение уплотнений | Утечки, снижение давления |

| Коррозия | Увеличенный люфт, заедание | Отказ тормозов, неконтролируемое срабатывание |

Игнорирование дефектов направляющей втулки неизбежно вызывает каскадный отказ узла: повреждение штока влечёт за собой разрушение уплотнений, утечку рабочей среды и выход из строя диафрагмы или поршня. Регулярный замер зазора между штоком и втулкой – ключевая мера для предотвращения аварийных ситуаций.

Технология регулировки хода штока по ТУ производителя

Регулировка хода штока энергоаккумулятора выполняется строго в соответствии с техническими условиями (ТУ) изготовителя для обеспечения точного срабатывания тормозной системы и предотвращения перетяжки или недовода колодок. Данная операция напрямую влияет на эффективность торможения, равномерность износа накладок и безопасность эксплуатации транспортного средства.

Процесс требует использования калиброванного инструмента (специальных шаблонов, щупов или регулировочных винтов с контргайками) и соблюдения этапов, указанных в мануале. Несоблюдение регламента приводит к ускоренному износу диафрагмы, утечкам сжатого воздуха, снижению КПД аккумулятора и блокировке колес при торможении.

Ключевые этапы регулировки

- Сброс давления: Полное стравливание воздуха из системы через контрольные клапаны перед началом работ.

- Контроль исходного положения: Проверка свободного хода штока и состояния возвратной пружины визуально или с помощью индикатора.

- Корректировка длины штока: Вращение регулировочного болта (или изменение положения тяги через эксцентриковую втулку) для изменения рабочего хода. Величина регулировки сверяется с таблицей ТУ, учитывающей модель агрегата и тип тормозной камеры.

- Фиксация настроек: Затяжка контргайки с предписанным моментом для исключения самопроизвольного смещения.

- Проверка под нагрузкой: Тестовые торможения с замером хода штока манометром или датчиком перемещения и визуальным контролем синхронности срабатывания осей.

Важно! Для некоторых моделей требуется предварительная регулировка зазора между толкателем и диафрагмой (выставляется прокладками), определяющего момент начала передачи усилия.

| Параметр регулировки | Инструмент контроля | Типовое значение по ТУ (пример) |

|---|---|---|

| Рабочий ход штока | Штангенциркуль/линейка | 20±1 мм |

| Момент затяжки контргайки | Динамометрический ключ | 40-50 Н·м |

| Зазор толкатель-диафрагма | Набор щупов | 0.2-0.5 мм |

Отклонение от норм ТУ при регулировке фиксируется в сервисной документации как основание для отказа в гарантийном обслуживании. Регулярный контроль хода штока (через 5-10 тыс. км пробега) обязателен в рамках ТО.

Сроки плановой замены уплотнений и диафрагм

Периодичность замены уплотнительных элементов и диафрагм энергоаккумулятора строго регламентируется производителем тормозной системы и зависит от модели устройства, условий эксплуатации и типа транспортного средства. Для грузовых автомобилей и автобусов стандартный интервал составляет 60 000–80 000 км пробега или 1 раз в 2 года, в зависимости от того, что наступает раньше. При работе в экстремальных условиях (перепады температур, агрессивные среды, интенсивное торможение) замену проводят вдвое чаще.

Диагностику состояния уплотнений выполняют при каждом плановом ТО, обращая внимание на признаки износа: утечки воздуха, замедленный отклик тормозов, падение давления в системе. Диафрагма подлежит немедленной замене при обнаружении трещин, вздутий или потери эластичности. Использование неоригинальных комплектующих сокращает срок службы на 30–40% и повышает риск отказа.

Критерии замены и рекомендуемые материалы

| Компонент | Типовой ресурс | Ключевые признаки износа |

|---|---|---|

| Диафрагма штока | 60–80 тыс. км | Деформация, микротрещины, расслоение резины |

| Уплотнения камеры | 50–70 тыс. км | Запотевание корпуса, шипение при торможении |

| Сальник пружины | 100 тыс. км | Коррозия пружины, снижение усилия срабатывания |

Для замены применяют только сертифицированные ремкомплекты, совместимые с конкретной моделью энергоаккумулятора. Популярные бренды: Wabco, Knorr-Bremse, Haldex. После установки новых уплотнений обязательны:

- Прогонка системы на стенде для проверки герметичности.

- Калибровка штока по техдокументации.

- Контрольная проверка тормозных характеристик.

В отзывах механики акцентируют: несоблюдение сроков замены приводит к заклиниванию механизма, резкому снижению КПД тормозов или блокировке колес. Особое внимание уделяют диафрагмам в регионах с высокой влажностью – резина подвержена ускоренному старению.

Порядок демонтажа энергоаккумулятора на СТО

Перед началом работ убедитесь в наличии необходимого инструмента: набор гаечных ключей, торцевые головки, съемники пружин, чистая ветошь и емкость для слива тормозной жидкости. Обязательно заглушите двигатель, зафиксируйте автомобиль стояночным тормозом и установите противооткатные башмаки. Сбросьте давление в пневмосистеме, прокачав тормоза 8-10 раз при неработающем двигателе.

Обесточьте электросистему, отсоединив клеммы АКБ. Тщательно очистите корпус энергоаккумулятора и прилегающие узлы от загрязнений во избежание попадания абразива в тормозной механизм. Подготовьте емкость для сбора тормозной жидкости (объемом не менее 1 литра) и защитные очки.

Последовательность операций

- Отсоедините пневматический шланг подачи воздуха от корпуса энергоаккумулятора, используя гаечный ключ на 12 мм.

- Снимите защитный колпачок с прокачного штуцера, подсоедините прозрачный шланг и откройте штуцер для слива тормозной жидкости в подготовленную емкость.

- Ослабьте крепежные болты (обычно 3-4 шт.) фланца энергоаккумулятора тормозными ключами на 17-19 мм, соблюдая диагональную последовательность.

- Аккуратно демонтируйте узел, отсоединив толкатель от рычага разжимного кулака. При затрудненном снятии используйте съемник для пружин.

- Заглушите открытые магистрали чистыми резиновыми пробками для предотвращения утечки жидкости и попадания загрязнений.

Важные замечания: Не допускайте провисания тормозных шлангов после демонтажа. Фиксируйте отсоединенные компоненты во избежание повреждения резьбовых соединений. Категорически запрещено разбирать корпус энергоаккумулятора без специального прессового оборудования – мощные пружины могут травмировать персонал.

| Типовая проблема | Признаки при демонтаже |

|---|---|

| Коррозия штока | Заедание толкателя, следы окислов |

| Износ манжеты | Подтеки тормозной жидкости на корпусе |

| Деформация пружины | Неравномерный ход, скрип при сжатии |

Инструменты для безопасного сжатия пружины при ремонте

Сжатие мощной пружины энергоаккумулятора требует специализированных приспособлений, исключающих риск внезапного разжатия и травм. Основная задача – обеспечить контролируемое равномерное сжатие по всей окружности пружины для безопасного доступа к внутренним компонентам (диафрагме, штоку, уплотнениям).

Игнорирование правил сжатия приводит к разрушительным последствиям: пружина, вылетая под давлением до 2 тонн, способна нанести тяжелые увечья или повредить оборудование. Категорически запрещено использовать кустарные методы (струбцины, самодельные скобы).

Типы профессионального инструмента

- Резьбовые стяжки: Стальные шпильки с гайками, проходящие через отверстия в корпусе. Равномерная затяжка гаек ключом обеспечивает предсказуемое сжатие. Требуют точного подбора длины и диаметра под модель ЭА.

- Заводские прессы: Гидравлические или механические стенды с фиксирующими захватами. Оснащены защитными кожухами и блокираторами случайного спуска. Обеспечивают максимальную стабильность процесса.

- Клиновые фиксаторы: Пара конических втулок, вбиваемых между витками пружины. Применяются как временная мера при отсутствии стяжек, но менее надежны из-за риска соскальзывания.

Ключевые критерии выбора: соответствие усилию сжатия конкретного ЭА, наличие блокировки обратного хода, устойчивость к деформации. Для резьбовых комплектов обязательны шайбы-гроверы и смазка резьбы.

| Инструмент | Преимущества | Недостатки |

|---|---|---|

| Резьбовые стяжки | Высокая точность контроля, универсальность для серийных ЭА | Требует времени на установку, риск перекоса при неравномерной затяжке |

| Заводские прессы | Скорость работы, минимальный ручной труд | Высокая стоимость, привязка к мастерской |

| Клиновые фиксаторы | Компактность, низкая цена | Низкая надежность, риск деформации витков |

Порядок безопасного сжатия резьбовыми стяжками:

- Убедитесь в отсутствии давления в системе ЭА.

- Установите шпильки строго симметрично в предусмотренные отверстия.

- Поочередно подтягивайте гайки крестообразно на 1-2 оборота (как при монтаже колеса).

- Контролируйте параллельность корпусных деталей визуально.

- После сжатия зафиксируйте гайки контргайками или шплинтами.

Рекомендуемые бренды комплектующих для восстановления

При выборе комплектующих для восстановления энергоаккумуляторов предпочтение отдается оригинальным деталям и проверенным аналогам от ведущих производителей. Качественные уплотнения, пружины и диафрагмы критически важны для герметичности, корректного срабатывания и долговечности узла после ремонта.

Остерегайтесь подделок: приобретайте комплектующие исключительно у официальных дистрибьюторов или авторизованных поставщиков, предоставляющих сертификаты соответствия. Использование контрафактных изделий приводит к ускоренному износу и риску отказа тормозной системы.

Проверенные производители ремкомплектов и компонентов

- WABCO – Оригинальные комплектующие для большинства европейских грузовиков. Отличаются точными допусками и максимальным ресурсом.

- Knorr-Bremse – Прямые аналоги OEM-качества для систем Scania, MAN, Volvo. Особо надежные диафрагмы и штоки.

- TRW – Ремкомплекты с улучшенными тефлоновыми уплотнениями. Подходят для старых моделей КАМАЗ, МАЗ.

- Febi Bilstein – Качественные неоригинальные решения. Включают полные наборы (пружины, кольца, манжеты) с детальной маркировкой.

- Ermax – Специализированные ремкомплекты для энергоаккумуляторов китайских грузовиков (FAW, Shacman). Оптимальное соотношение цены и срока службы.

Параметры выбора нового энергоаккумулятора по модели ТС

Главным критерием выбора является точное соответствие техническим характеристикам конкретного транспортного средства. Производители указывают в документации уникальные параметры энергоаккумулятора, необходимые для интеграции с тормозной системой определенной модели.

Игнорирование заводских спецификаций приводит к несовместимости креплений, нарушению геометрии привода тормозных камер или некорректному давлению в системе. Это провоцирует утечки воздуха, снижение КПД и преждевременный износ.

Ключевые технические параметры

- Типоразмер диафрагмы (например, 20, 24, 30) – определяет усилие на штоке

- Ход штока – должен соответствовать ходу толкателя тормозной камеры

- Резьбовые соединения – размер и шаг резьбы входных/выходных портов

- Способ крепления – фланцевое, болтовое или шпилечное соединение

- Рабочее давление – диапазон 6.5-12 бар в зависимости от системы ТС

| Модель ТС | Типоразмер | Ход штока (мм) | Особенности |

|---|---|---|---|

| КАМАЗ 5490 | 24 | 60-70 | Усиленный фланец |

| МАЗ 6430 | 20 | 50-55 | Компактный корпус |

| Volvo FH | 30 | 75-80 | Двойная диафрагма |

Дополнительные факторы: совместимость с типом пружин (стандартные/усиленные), температурный диапазон эксплуатации, наличие защитного кожуха. Для гибридных ТС учитывают особенности электро-пневматического управления.

В отзывах владельцы подчеркивают важность проверки оригинальных каталожных номеров и визуального сравнения геометрии старого и нового устройства перед установкой. Особенно критично совпадение угла расположения штуцеров.

Последствия эксплуатации с неисправной возвратной пружиной

Основным следствием неисправности возвратной пружины энергоаккумулятора является неполное растормаживание колесного тормозного механизма. Шток и диафрагма не возвращаются в исходное положение, что провоцирует постоянное подтормаживание колеса. Это вызывает локальный перегрев тормозных колодок и барабана (диска), ведущий к ускоренному износу фрикционных материалов, короблению поверхностей и риску закипания тормозной жидкости. Одновременно возникает повышенное сопротивление движению.

Длительная эксплуатация усугубляет проблемы: перегрев повреждает ступичные подшипники, разрушает резиновые уплотнения энергоаккумулятора и провоцирует утечки сжатого воздуха. Неравномерное торможение по осям вызывает опасный увод автомобиля в сторону при замедлении. Значительно возрастает расход топлива из-за постоянного преодоления сопротивления подтормаживающего колеса. В критических сценариях возможны:

- Полная блокировка колеса из-за перекоса или заклинивания невернувшегося штока

- Разрушение тормозного барабана от термических перегрузок

- Отказ контура тормозной системы при кипении жидкости или потере герметичности

Опыт водителей: шум при торможении как индикатор износа

Многие водители грузового транспорта отмечают характерный шипящий звук при торможении, который возникает при выходе воздуха через изношенные уплотнения энергоаккумулятора. Этот симптом проявляется при нажатии на педаль тормоза и указывает на потерю герметичности в диафрагменном узле. Звук напоминает резкий выдох воздуха и усиливается по мере прогрессирования износа.

По наблюдениям механиков, шум часто сопровождается увеличением тормозного пути и "мягкой" педалью, что требует немедленной диагностики. Игнорирование этого признака приводит к полному отказу тормозной системы: при сильном повреждении диафрагмы энергоаккумулятор перестаёт создавать необходимое усилие для разжатия колодок.

Типичные сценарии по отзывам

- "Свист на холодную" - кратковременный звук в первые 2-3 торможения утром сигнализирует о начальной стадии износа манжеты

- Постоянное шипение при каждом нажатии на педаль - признак критического повреждения диафрагмы

- Булькающие звуки - свидетельствуют о попадании влаги в пневмосистему и коррозии штока

| Характер шума | Вероятная причина | Рекомендуемые действия |

|---|---|---|

| Короткое шипение (1-2 сек) | Износ кромки диафрагмы | Замена ремкомплекта в течение 2 недель |

| Продолжительное шипение | Разрыв диафрагмы или коррозия штока | Немедленная остановка и замена энергоаккумулятора |

| Свист с вибрацией | Деформация возвратной пружины | Диагностика пружинного блока |

- Проверка на утечки: нанести мыльный раствор на соединения при работающем двигателе

- Контроль времени срабатывания: замер интервала между нажатием педали и звуком срабатывания механизма

- Анализ состояния: при замене тормозных колодок обязательный осмотр штока на коррозию

Отзывы механиков о ремонтопригодности российских моделей

Российские энергоаккумуляторы, по оценкам механиков, отличаются продуманной ремонтопригодностью. Конструкция большинства моделей (КамАЗ, МАЗ, ГАЗ) предусматривает модульный принцип сборки: изношенные компоненты заменяются поштучно без необходимости покупки всего узла. Широкий ассортимент недорогих запчастей на рынке и доступные техдокументации упрощают восстановление даже для небольших СТО.

Ключевой проблемой называют качество материалов уплотнителей и пружин. Резиновые манжеты часто теряют эластичность после 2-3 лет эксплуатации, а пружины корродируют при попадании влаги. Это требует частой разборки и повышает риск повторных течей воздуха. Особенно критична эта ситуация в регионах с агрессивными дорожными реагентами и перепадами температур.

- Достоинства:

- Полная взаимозаменяемость деталей между моделями одного производителя

- Не требуется специнструмент для разборки (кроме съёмника пружин)

- Низкая стоимость ремкомплектов (в среднем 500-1500 руб.)

- Недостатки:

- Сложность герметизации после замены уплотнений (нужна юстировка)

- Дефицит оригинальных пружин от проверенных поставщиков

- Риск поломки крепёжных лапок корпуса при неаккуратной разборке

| Модель | Проблемный узел | Рекомендации механиков |

|---|---|---|

| КамАЗ-5490 | Крышка штока | Обязательная замена сальника при каждом ТО |

| МАЗ-6430 | Направляющая пружины | Использовать термостойкую смазку |

| ГАЗ-3309 | Мембрана | Ставить только армированные аналоги |

Общий вердикт: Устройства ремонтопригодны, но требуют регулярного обслуживания и внимания к качеству комплектующих. При использовании оригинальных запчастей ресурс после ремонта сопоставим с новым изделием.

Сравнение сроков службы отечественных и импортных агрегатов

Срок эксплуатации отечественных энергоаккумуляторов (КамАЗ, ЗИЛ, ГАЗ) в среднем составляет 3-5 лет при соблюдении регламентов ТО. Импортные аналоги (WABCO, Knorr-Bremse, Haldex) демонстрируют ресурс 6-10 лет благодаря применению коррозионностойких сплавов и прецизионных уплотнений. Разница обусловлена технологиями термообработки пружин и качеством мембранных материалов.

На долговечность напрямую влияют условия эксплуатации: агрегаты российского производства быстрее изнашиваются при работе в условиях повышенной запылённости или влажности. Европейские образцы сохраняют герметичность камер даже при экстремальных перепадах температур (-40°C...+120°C), тогда как отечественные требуют более частой замены сальников и диафрагм.

| Параметр | Отечественные | Импортные |

|---|---|---|

| Гарантийный срок | 1-2 года | 3-5 лет |

| Ресурс пружинного блока | 250-300 тыс. км | 500-700 тыс. км |

| Стойкость к обледенению | Требует частой продувки | Авторазморозка конструкции |

В отзывах механики отмечают ключевые слабые места:

- Отечественные: коррозия штока, разрушение резиновых манжет при контакте с низкокачественной тормозной жидкостью

- Импортные: высокая стоимость ремкомплектов, дефицит оригинальных запчастей в регионах

Реальный ресурс обоих типов снижается при нарушении периодичности ТО: несвоевременная замена тормозной жидкости сокращает срок службы на 30-40%, а попадание грязи в пневмосистему приводит к заклиниванию поршня независимо от происхождения агрегата.

Частота поломок при регулярных перегрузках фур

Регулярные перегрузки фур критически увеличивают частоту отказов энергоаккумуляторов из-за экстремальных нагрузок на тормозную систему. Каждый случай превышения допустимой массы усиливает давление на диафрагму и пружинный механизм, вызывая ускоренную деформацию компонентов. Особенно страдают уплотнительные элементы и шток, вынужденные компенсировать избыточную кинетическую энергию при торможении.

Статистика автосервисов показывает: при систематических перегрузках свыше 15% от нормы ресурс энергоаккумулятора сокращается на 40-60%. Первичные симптомы проявляются уже через 15-20 тыс. км пробега в виде подтравливания воздуха или замедленного срабатывания тормозов. Без устранения перегрузок это неизбежно приводит к полному выходу узла из строя.

Типичные последствия перегрузок

При постоянном превышении грузоподъемности наблюдаются следующие характерные поломки:

- Разрыв диафрагмы – возникает из-за избыточного давления в камере сжатия

- Деформация возвратной пружины – приводит к заклиниванию штока и отказу растормаживания

- Ускоренный износ уплотнительных манжет – вызывает утечки воздуха

- Искривление направляющего штока – провоцирует заедание механизма

В отзывах механики особо отмечают случаи "двойного удара": перегруженные фуры чаще эксплуатируются в режиме интенсивного торможения на горных трассах, что многократно усугубляет износ. Результат – внезапные отказы с необходимостью экстренной замены узла, тогда как при нормальной нагрузке энергоаккумуляторы служат до 300 тыс. км.

| Уровень перегрузки | Средний пробег до отказа | Типовая неисправность |

|---|---|---|

| До 10% | 180 000 км | Износ манжет |

| 10-20% | 95 000 км | Деформация пружины |

| Свыше 20% | 45 000 км | Разрыв диафрагмы |

Эксперты подчеркивают: даже после замены поврежденного энергоаккумулятора проблема будет повторяться, если не устранена основная причина – систематическое превышение грузоподъемности. Требуется комплексный контроль веса при погрузке и модернизация тормозной системы для тяжелых режимов.

Особенности работы в условиях низких температур (-40°C)

При экстремальных морозах около -40°C основные проблемы энергоаккумуляторов связаны с изменением физических свойств рабочих жидкостей и материалов. Моторное масло и тормозная жидкость существенно увеличивают вязкость, что приводит к замедлению срабатывания механизмов. Пружины из стандартных марок стали теряют эластичность, возрастает риск хрупкого разрушения при нагрузке, особенно в момент возврата диафрагмы после растормаживания.

Обледенение конденсата в воздушных магистралях и корпусе устройства провоцирует заклинивание толкателя и штока. Уплотнительные манжеты из обычной резины дубеют, теряя герметичность, что вызывает утечки сжатого воздуха. Дополнительную сложность создаёт тепловое сжатие металлических деталей – зазоры в соединениях уменьшаются, увеличивая трение и износ подвижных элементов при пусковых нагрузках.

Ключевые решения для холодного климата

Производители применяют следующие технологические адаптации:

- Специальные жидкости: синтетические масла и тормозные составы (например, DOT 4 Low Viscosity) с устойчивостью к загустеванию

- Арктические уплотнения: манжеты из морозостойкого NBR или силикона, сохраняющие эластичность до -60°C

- Легированные пружины: термообработанная сталь с добавлением никеля, снижающая риск хрупкого разрушения

Конструктивно устраняют точки скопления влаги, внедряют обогрев критических узлов или термоизоляционные кожухи. В таблице ниже показаны сравнительные характеристики:

| Параметр | Стандартное исполнение | Арктическое исполнение |

|---|---|---|

| Минимальная температура | -25°C | -55°C |

| Время срабатывания при -40°C | 2.5–3.5 сек | 0.8–1.2 сек |

| Ресурс уплотнений | ~50 циклов | 500+ циклов |

Эксплуатационные меры включают обязательное использование осушителей сжатого воздуха, монтаж влагоотделителей и ежедневный слив конденсата из ресиверов. При длительных стоянках рекомендуется применять блокировочные антиобледенительные заглушки на воздушных магистралях.

Случаи самопроизвольного торможения из-за дефектов

Самопроизвольное торможение возникает при нарушении герметичности или механическом повреждении энергоаккумулятора, что провоцирует несанкционированное срабатывание тормозного механизма. Дефекты приводят к неконтролируемому падению давления в системе, заставляя пружину экстренно разжиматься и блокировать колеса без команды водителя.

Наиболее опасны повреждения, нарушающие баланс между воздушной камерой и пружинным механизмом. Утечки воздуха или заклинивание компонентов мгновенно деактивируют удерживающую силу, что особенно критично при движении под уклон или на высокой скорости, создавая риск заноса и аварии.

Критичные неисправности и их последствия

- Разрыв диафрагмы – вызывает резкую потерю давления, пружина немедленно включает тормоза

- Коррозия направляющей втулки поршня – приводит к заклиниванию механизма в активном положении

- Деформация возвратной пружины – нарушает баланс сил, провоцируя частичное подтормаживание

- Износ уплотнительных манжет – создает медленные утечки воздуха, вызывающие постепенное срабатывание

Стоимость замены узла в сервисе vs самостоятельный ремонт

Замена энергоаккумулятора в сервисе обойдется в 8 000–15 000 рублей, включая стоимость нового узла (5 000–10 000 руб. для легковых авто) и работу. Цена варьируется от региона, модели ТС и марки запчасти. Ключевые плюсы – гарантия на работу (6–12 месяцев), диагностика смежных систем и отсутствие риска ошибок. Минусы – значительные финансовые затраты и зависимость от графика СТО.

Самостоятельная замена требует только затрат на деталь (от 3 000 руб. для аналогов эконом-класса) и специальный инструмент (набор ключей, съемник пружин). Экономия достигает 60%, но критически важны навыки работы с тормозной системой, знание схемы подключения пневматики и соблюдение техники безопасности. Без опыта высок риск некорректной установки, утечек воздуха или повреждения смежных компонентов.

Сравнение подходов

| Критерий | Сервисный ремонт | Самостоятельная замена |

|---|---|---|

| Общая стоимость | 8 000–15 000 руб. | 3 000–7 000 руб. |

| Время | 2–3 часа | 4–8 часов (с учетом обучения) |

| Риски | Минимальные (гарантия) | Ошибки сборки, травмы |

| Необходимые условия | Финансы | Инструменты, опыт, руководство по ремонту |

Отзывы владельцев выделяют закономерность: новички, пытавшиеся ремонтировать узел без подготовки, часто сталкиваются с:

- «зависанием» тормозов из-за неправильной регулировки штока

- утечками воздуха в местах соединений

- необходимостью переделки работы в сервисе (+ доп. расходы)

Мастера-любители с опытом подчеркивают важность:

- Предварительного изучения схемы конкретного энергоаккумулятора

- Использования динамометрического ключа

- Обязательной проверки системы на герметичность после сборки

Рекомендации по подбору аналогов для устаревших моделей

При замене устаревших энергоаккумуляторов критически важно учитывать совместимость посадочных размеров, рабочее давление и тип привода (пружинный, пневматический). Несоответствие хотя бы одного параметра приведет к некорректной работе тормозной системы. Обязательно сверяйте технические характеристики оригинала с документацией на аналог, уделяя внимание резьбовым соединениям и ходу штока.

Изучайте отзывы о производителях-аналогах на профильных форумах грузового транспорта – пользователи часто указывают на скрытые дефекты или расхождения в заявленных размерах. Избегайте безымянных поставщиков: надежные компании предоставляют чертежи сопоставления и гарантию. Проверяйте наличие сертификатов ECE R90, подтверждающих соответствие европейским стандартам безопасности.

Ключевые шаги при подборе

- Идентификация оригинала: снимите заводской номер и маркировку (например, WABCO 2920050030 или Knorr-Bremse 305 800 10).

- Перекрестные каталоги: используйте онлайн-базы данных (например, Auto3n, TecDoc) для поиска аналогов по коду.

- Визуальная сверка: сравните геометрию корпуса, расположение штуцеров и крепежных элементов.

| Параметр | Требование | Риск отклонения |

|---|---|---|

| Рабочее давление | ±0.2 бар от оригинала | Неполное растормаживание/перегрев |

| Ход штока (мм) | Полное совпадение | Пробуксовка или заклинивание тормозов |

| Резьба штуцеров | Тип и шаг идентичны | Разгерметизация пневмосистемы |

Популярные проверенные аналоги: Для энергоаккумуляторов WABCO серии 29xxx рассматривайте HALDEX 296xxx или BPW 301-046. Устаревшие модели Knorr-Bremse (например, 305 800 01) заменяют на ROR или SSGP с индексами SP-40. Важно: после установки проведите регулировку штока манжетным ключом согласно ТУ производителя.

Зимняя консервация техники с активным энергоаккумулятором

Перед постановкой техники на длительное хранение в условиях низких температур критически важно выполнить полную разрядку энергоаккумулятора. Оставление устройства в заряженном состоянии провоцирует деформацию мембран и резиновых уплотнений из-за остаточного давления и температурных деформаций материалов.

Обязательно отсоедините пневмомагистрали от энергоаккумулятора и тщательно просушите его внутренние полости сжатым воздухом. Попадание конденсата в камеры при замерзании неизбежно приводит к разрывам диафрагм и коррозии стальных элементов конструкции.

Порядок консервации энергоаккумулятора

- Сбросьте давление в системе через штатный клапан стравливания.

- Демонтируйте устройство согласно схеме производителя.

- Промойте внутренние полости специализированной тормозной жидкостью для удаления загрязнений.

- Обработайте шток и резьбовые соединения консервирующей смазкой (например, Литол-24).

Типичные ошибки по отзывам

- Хранение в неотапливаемом помещении без демонтажа

- Игнорирование замены уплотнителей перед консервацией

- Использование водосодержащих жидкостей для промывки

Контрольные параметры после расконсервации

| Ход штока | Не более 80% от номинала |

| Время срабатывания | До 3 секунд (при -20°C) |

| Давление утечки | Макс. 0.2 бар/10 минут |

Типовые неисправности после гидроудара в системе

Гидроудар в тормозной системе с энергоаккумулятором приводит к резкому скачку давления, многократно превышающему рабочие нормы. Это вызывает критические механические перегрузки компонентов, особенно в местах соединений и уплотнений.

Конструкция энергоаккумулятора содержит элементы, особо уязвимые к таким воздействиям: диафрагма, шток, поршень и корпусная часть. Деформация или разрушение этих деталей нарушает герметичность и функциональность узла.

Распространённые последствия гидравлического удара

- Разрыв диафрагмы – резинокордная мембрана не выдерживает избыточного давления, теряется разделение сред (воздух/тормозная жидкость).

- Деформация штока – изгиб или заклинивание штока в направляющей втулке, приводящее к отказу возвратного механизма.

- Повреждение уплотнительных колец поршня и штока – вырыв или раздавливание манжет, вызывающее утечки тормозной жидкости.

- Трещины в корпусе – раскол чугунного или алюминиевого корпуса в зонах повышенного напряжения (резьбовые участки, фланцы).

- Отслоение защитного покрытия внутренних полостей – приводит к коррозии и засорению гидравлических каналов.

Вторичные последствия включают завоздушивание контуров, неполное растормаживание колёс из-за остаточного давления и ускоренный износ смежных компонентов (главного тормозного цилиндра, клапанов). Диагностика требует обязательной разборки узла с проверкой геометрии штока и состояния посадочных поверхностей.

| Признак неисправности | Вероятная причина |

| Подтёки тормозной жидкости на корпусе | Разрушение уплотнений или трещина корпуса |

| Западание тормозных колодок | Заклинивание штока или поршня |

| Снижение давления в пневмосистеме | Прорыв воздуха через повреждённую диафрагму |

| Вибрация при торможении | Деформация штока/поршневой группы |

Анализ отзывов: надежность Wabco vs Knorr-Bremse

Отзывы о надежности Wabco преимущественно подчеркивают стабильную работу в стандартных эксплуатационных условиях. Пользователи отмечают редкие отказы при своевременном ТО, особенно в моделях для магистральных тягачей. Критика касается чувствительности к низкокачественным тормозным жидкостям и коррозии пружин в агрессивных средах. Механики ценят предсказуемость износа диафрагм, но рекомендуют усиливать защиту от влаги в регионах с высокой влажностью.

Продукция Knorr-Bremse получает высокие оценки за устойчивость к экстремальным нагрузкам, включая горные маршруты и перепады температур. Водители самосвалов и спецтехники выделяют минимальное количество отказов при работе в запыленных условиях. Негативные отзывы концентрируются на сложности поиска оригинальных запчастей для устаревших серий и дороговизне ремонта камер. Отдельные жалобы указывают на заклинивание толкателя после длительного простоя в мороз.

Сравнение по ключевым параметрам

| Критерий | Wabco | Knorr-Bremse |

|---|---|---|

| Ресурс в городском цикле | 120-150 тыс. км | 100-130 тыс. км |

| Устойчивость к вибрации | Средняя (требует доп. креплений) | Высокая (монолитный корпус) |

| Поведение при -40°C | Риск замерзания конденсата | Стабильный запуск (спец. смазки) |

| Стоимость обслуживания | На 15-20% дешевле | Премиальный сегмент |

ТОП-3 рекомендаций от механиков:

- Для междугородних автобусов: Knorr-Bremse из-за системы экстренного торможения

- Для строительной техники: Wabco с усиленным пыльником (ревизия каждые 20 тыс. км)

- Гибридное решение: Камера Knorr-Bremse + пружинный механизм Wabco для снижения вибраций

Проблемы некорректной установки кустарным способом

Установка энергоаккумулятора вне специализированных сервисов, без надлежащего оборудования и квалификации, неизбежно влечет за собой целый ряд серьезных проблем, напрямую влияющих на безопасность и работоспособность тормозной системы. Попытки самостоятельной или "гаражной" установки, особенно с использованием нештатных деталей или методов, являются крайне рискованными.

Основные риски и последствия некорректной кустарной установки проявляются сразу или в процессе эксплуатации и затрагивают ключевые аспекты работы узла:

- Нарушение герметичности соединений: Неправильная затяжка штуцеров, использование несоответствующих или поврежденных уплотнений (колец, прокладок) ведет к утечкам сжатого воздуха и тормозной жидкости. Это вызывает падение давления в системе, неработоспособность тормозов на стоянке и при аварийном торможении.

- Неправильное позиционирование и крепление: Перекос корпуса ЭА при установке, недостаточное усилие затяжки крепежных болтов или использование неподходящего крепежа приводят к повышенным вибрациям, механическим напряжениям, ускоренному износу и риску отрыва узла во время движения.

- Повреждение компонентов: Некорректный монтаж (применение грубой силы, неверная последовательность операций) может привести к деформации толкателя, порванным манжетам силового поршня или диафрагмы, повреждению резьбовых соединений, что выводит ЭА из строя.

- Неверная регулировка: Отсутствие регулировки или неправильная установка рабочего хода штока после монтажа приводит к неполному растормаживанию (колодки подтормаживают, вызывая перегрев) или недостаточному тормозному усилию ("вялый" тормоз).

- Загрязнение системы: Пренебрежение чистотой во время установки (грязь, песок, стружка) приводит к абразивному износу уплотнений и зеркал цилиндров, засорению каналов и клапанов, резко сокращая ресурс ЭА и других элементов пневмогидравлической системы.

- Коррозия и ускоренный износ: Неправильная обработка посадочных поверхностей, применение несоответствующих смазок или их отсутствие на уплотнениях и штоках ускоряют коррозию и изнашивание деталей.

- Разбалансировка тормозных сил по осям: Некорректная работа одного ЭА из-за ошибок установки нарушает баланс тормозных усилий между осями, что может вызвать занос притормаживающего прицепа или полуприцепа.

- "Гуляющий" тормоз: Самопроизвольное срабатывание или отпускание стояночного тормоза из-за утечек воздуха или внутренних неисправностей, вызванных неправильным монтажом, создает аварийную ситуацию на стоянке и в движении.

Сравнение последствий:

| Аспект | Корректная установка (СТО) | Кустарная установка |

|---|---|---|

| Герметичность | Гарантирована | Высокий риск утечек |

| Надежность крепления | Соответствует норме | Риск ослабления, отрыва |

| Ресурс узла | Соответствует заявленному | Резко снижен |

| Безопасность торможения | Полная | Непредсказуемая, нарушенная |

| Гарантия на ЭА | Сохраняется | Аннулируется |

Установка энергоаккумулятора кустарным способом категорически недопустима из-за непосредственной угрозы безопасности движения. Только профессиональный монтаж с использованием правильного инструмента, соблюдением регламента и последующей регулировкой обеспечивает надежную и долговечную работу тормозной системы.

Изнашиваемые элементы по статистике сервисных центров

Согласно данным сервисных центров, специализирующихся на ремонте тормозных систем коммерческого транспорта, диафрагма энергоаккумулятора лидирует по количеству замен – на неё приходится свыше 60% обращений. Деформация, микротрещины или разрывы резинокордного полотна возникают из-за циклических нагрузок, перепадов температур и естественного старения материала, что приводит к падению давления в системе.

На втором месте по износу – уплотнительные элементы: манжеты поршня (около 20% случаев) и штока (до 15%). Резиновые кольца теряют эластичность, истираются или получают механические повреждения от загрязнённого воздуха, вызывая утечки. Около 5% отказов связано с ослаблением или поломкой возвратной пружины, чей ресурс сокращает коррозия от конденсата.

Рейтинг заменяемых компонентов

| Элемент | Доля отказов | Типовые симптомы |

|---|---|---|

| Диафрагма | 60-70% | Медленный оттормаживание, шипение воздуха |

| Манжета поршня | 15-25% | Подтравливание через контрольное отверстие |

| Уплотнение штока | 10-15% | Заедание штока, неравномерное срабатывание |

| Возвратная пружина | 3-7% | Отсутствие возврата штока, самоторможение |

Ключевые факторы ускоренного износа:

- Низкое качество сжатого воздуха (влажность, масляные пары)

- Превышение межсервисных интервалов замены расходников

- Эксплуатация в условиях экстремальных температур

- Использование неоригинальных комплектующих

Механики отмечают, что своевременная замена резинотехнических изделий (диафрагма, манжеты) в 90% случаев предотвращает выход из строя металлических компонентов – направляющих втулок, толкателя и корпуса камеры, продлевая общий ресурс узла.

Влияние коррозии штока на эффективность торможения

Коррозия штока энергоаккумулятора критично нарушает герметичность рабочей камеры, провоцируя утечки сжатого воздуха. Потеря давления препятствует созданию достаточной силы для полного срабатывания тормозных колодок, увеличивая тормозной путь транспортного средства.

Ржавчина на поверхности штока создает механическое сопротивление при перемещении, вызывая заедание или неравномерное движение. Это приводит к частичному блокированию колес, снижению чувствительности тормозной педали и некорректному распределению усилий между осями.

Основные последствия коррозии штока

- Задержка срабатывания – из-за заклинивания механизма время активации тормозов увеличивается на 0,3-1,2 секунды

- Неполное растормаживание – остаточное трение колодок вызывает перегрев и ускоренный износ

- Повышенный расход воздуха – компрессор работает в форсированном режиме для компенсации утечек

| Степень коррозии | Потеря КПД торможения | Риск отказа |

|---|---|---|

| Поверхностная (до 15% площади) | 10-15% | Умеренный |

| Глубокая (борозды, раковины) | 25-40% | Критический |

Важно: Первыми симптомами проблемы обычно становятся характерное шипение при торможении и самопроизвольное движение автомобиля на стоянке с включенными тормозами. Регулярная очистка штока специальными составами (например, Liqui Moly Bremsen-Anti-Corrosions-Spray) и замена защитных чехлов увеличивают ресурс узла в 2-3 раза.

Кейсы аварий из-за несвоевременной замены энергоаккумулятора

Отказ тормозной системы грузового автомобиля при экстренном торможении на спуске из-за критического износа диафрагмы энергоаккумулятора. Водитель не смог остановить ТС, что привело к столкновению с ограждением и опрокидыванию прицепа. Экспертиза подтвердила: диафрагма имела множественные микротрещины, а рекомендуемый производителем срок замены (2 года) был превышен на 9 месяцев.

Массовая блокировка колёс автобуса при движении по мокрому покрытию после разрыва возвратной пружины в старом энергоаккумуляторе. Расследование показало, что агрегат отработал 700 000 км вместо положенных 400-500 тыс. км. Инцидент вызвал занос с выездом на встречную полосу, 5 человек получили травмы.

Типовые последствия просроченной замены

- Полная потеря тормозного усилия – разгерметизация камеры из-за разрушения резинотехнических элементов

- Самопроизвольное торможение – заклинивание штока или пружины в сжатом положении

- Утечка воздуха – коррозия корпуса при длительной эксплуатации в агрессивной среде

| Симптом неисправности | Средний срок возникновения* | Типовая авария |

|---|---|---|

| Замедленный отвод колодок | 1.5 года эксплуатации | Перегрев ступиц с возгоранием |

| Падение давления в ресивере | 2+ года | Отказ тормозов на затяжном спуске |

* по данным сервисных отчётов производителей комплектующих

- Случай с топливовозом – коррозия штока энергоаккумулятора из-за попадания реагентов. При торможении шток сломался, цистерна с ДТ выкатилась на перекрёсток. Причина: отсутствие плановой замены после работы в зимний период.

- Инцидент с пассажирским поездом – одновременный отказ трёх энергоаккумуляторов в хвостовом вагоне. Техник пропустил замену по регламенту (3 года), что привело к экстренному торможению с травмированием пассажиров.

Выводы: критичность регулярного обслуживания узла

Регулярное техническое обслуживание энергоаккумулятора – не рекомендация, а обязательное условие безопасной эксплуатации тормозной системы. Пренебрежение плановыми регламентными работами приводит к критическому износу резиновых уплотнений, потере герметичности камер и коррозии штока. Результатом становится резкое снижение эффективности торможения или полный отказ стояночного тормоза, особенно при низких температурах.

Экономия на обслуживании оборачивается существенно более высокими затратами на внеплановый ремонт или замену всего узла, а также риском аварийных ситуаций. Особое внимание следует уделять состоянию рабочей пружины: её внезапное разрушение из-за усталости металла или коррозии блокирует колёса во время движения.

Ключевые аспекты обслуживания

- Контроль герметичности: Проверка на утечки воздуха и тормозной жидкости при каждом ТО.

- Чистота узла: Удаление грязи и антикора для предотвращения закисания штока и коррозии пружины.

- Своевременная замена манжет: Резиновые уплотнения меняются при каждом ремонте или раз в 2-3 года.

- Диагностика пружины: Визуальный осмотр на коррозию и трещины при разборке (рекомендуется специалистами СТО).

Отзывы владельцев коммерческого транспорта единодушно подтверждают: стабильная работа энергоаккумулятора напрямую зависит от качества и периодичности ТО. Систематическое обслуживание в 3-4 раза увеличивает ресурс узла по сравнению с эксплуатацией "до поломки".

Список источников

При подготовке статьи об устройстве энергоаккумулятора использовались специализированные технические материалы, документация производителей и отраслевые публикации. Основное внимание уделялось принципам работы, конструктивным особенностям и практическим аспектам эксплуатации данных устройств.

Для анализа отзывов и распространённых неисправностей привлекались профильные форумы автомобилистов и сервисных специалистов. Технические схемы и нормативные требования сверялись с актуальными редакциями стандартов.

- Техническая документация производителей: Каталоги и руководства по ремонту WABCO, Knorr-Bremse, SAMCO

- Учебные пособия: "Тормозные системы грузовых автомобилей" (Волгин В.А.), "Автомобильные пневмоприводы" (Петрушов В.И.)

- Отраслевые стандарты: ГОСТ Р 41.13-2007 (Правила ЕЭК ООН №13), ТР ТС 018/2011 "О безопасности колёсных ТС"

- Профильные ресурсы: Архивы журналов "Грузовик Пресс", "Автотранспорт: эксплуатация, обслуживание, ремонт"

- Экспертные обзоры: Отчёты испытательных лабораторий НАМИ, материалы технических семинаров АСМАП

- Практический опыт: Анализ тематических обсуждений на форумах (Diesel Forum, Грузовики Club, AutoMAN)