Принципы работы трансмиссий колесной и гусеничной техники

Статья обновлена: 01.03.2026

Трансмиссия – критически важная система, обеспечивающая передачу и преобразование крутящего момента от двигателя к движителям транспортного средства. Ее конструкция напрямую определяет ключевые характеристики машин: проходимость, управляемость, динамику и топливную эффективность.

Принципиальные различия в работе колесных и гусеничных машин формируют уникальные требования к их трансмиссиям. Колесная техника опирается на вращающиеся элементы с дискретным контактом с поверхностью, тогда как гусеничная – использует непрерывную опорную ленту, создающую значительную площадь соприкосновения с грунтом.

Данная статья исследует базовые схемы трансмиссий обоих типов машин, анализирует их устройство, функциональные компоненты и специфические инженерные решения. Рассматривается назначение агрегатов и их влияние на эксплуатационные возможности техники в различных условиях.

Назначение трансмиссии: передача мощности от двигателя к движителям

Трансмиссия обеспечивает преобразование и передачу крутящего момента от силовой установки к ведущим колесам или гусеницам. Без этой системы энергия двигателя не может быть эффективно использована для перемещения машины, так как мотор работает в ограниченном диапазоне оборотов, не соответствующем реальным условиям движения.

Ключевая задача – адаптировать характеристики выходного вала двигателя под переменные нагрузки и скоростные режимы. Это позволяет машине трогаться с места, двигаться задним ходом, преодолевать препятствия и сохранять устойчивость на разных поверхностях при сохранении работоспособности силового агрегата.

Основные функции

- Согласование режимов работы: Преобразует высокие обороты вала двигателя в оптимальный крутящий момент для движителей

- Изменение направления вращения: Обеспечивает движение задним ходом через реверсные механизмы

- Распределение усилия: Дозированная подача мощности на колеса/гусеницы разных бортов (дифференциалы)

- Длительное разъединение валов: Полное отключение двигателя от ходовой части (нейтраль)

Особенности реализации

| Колесные машины | Гусеничные машины |

| Дифференциалы с блокировкой для проходимости | Бортфрикционы для поворотов регулировкой скорости гусениц |

| Карданные передачи между несоосными агрегатами | Планетарные механизмы поворота в едином блоке с КПП |

| ШРУСы в приводе управляемых колес | Жёсткая кинематическая связь между гусеницами борта |

Общее требование к трансмиссии: преобразование крутящего момента и скорости

Трансмиссия обеспечивает передачу мощности от двигателя к движителям колесной или гусеничной машины, адаптируя выходные параметры силовой установки к переменным условиям движения. Ключевая функция заключается в преобразовании крутящего момента и частоты вращения коленчатого вала двигателя в соответствии с требуемым тяговым усилием и скоростью машины.

Это преобразование необходимо, поскольку характеристики двигателя (максимальный крутящий момент и мощность в узком диапазоне оборотов) не соответствуют постоянно меняющимся дорожным сопротивлениям и скоростным режимам. Без корректировки параметров силового потока машина не смогла бы эффективно трогаться с места, преодолевать подъемы или двигаться на высоких скоростях.

Механизмы преобразования

Для реализации преобразования используются следующие элементы:

- Сцепление/Гидротрансформатор: Плавное соединение/разъединение двигателя с трансмиссией и увеличение крутящего момента при старте.

- Коробка передач: Изменяет передаточное отношение, позволяя:

- Повышать крутящий момент (снижая скорость вращения) на низких передачах для преодоления высокого сопротивления.

- Увеличивать скорость вращения (снижая крутящий момент) на высоких передачах для движения на большой скорости при малом сопротивлении.

- Раздаточная коробка (в полноприводных машинах): Распределяет поток мощности между ведущими мостами, часто с дополнительным понижающим рядом.

- Главные передачи ведущих мостов: Обеспечивают постоянное увеличение крутящего момента и уменьшение скорости перед передачей на колеса.

- Дифференциалы: Распределяют крутящий момент между колесами одной оси, позволяя им вращаться с разными скоростями.

Согласование характеристик: Трансмиссия должна обеспечивать работу двигателя в оптимальном диапазоне оборотов (близком к максимальной мощности или крутящему моменту) при любых внешних нагрузках. Это достигается подбором передаточных чисел всех ступеней и алгоритмов переключения (в АКПП/роботах).

Результат эффективного преобразования:

| Режим движения | Преобразование параметров | Цель |

|---|---|---|

| Старт/Преодоление препятствий | Максимальное увеличение крутящего момента, значительное снижение скорости вращения | Обеспечение высокого тягового усилия |

| Крейсерская скорость | Умеренное снижение крутящего момента, увеличение скорости вращения | Достижение высокой скорости при минимальном расходе топлива |

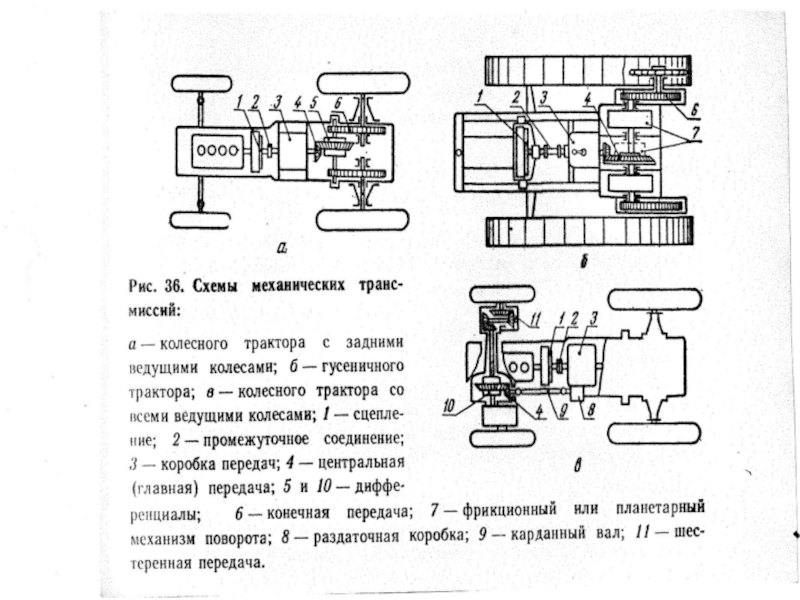

Классификация трансмиссий по типу передачи энергии

Трансмиссии колесных и гусеничных машин разделяются на три базовых типа, основанных на физическом принципе передачи энергии от двигателя к движителю. Ключевым критерием является вид рабочего тела или среды, преобразующей и передающей крутящий момент. Каждый тип обладает уникальными конструктивными и функциональными свойствами, определяющими сферу его применения.

Выбор типа трансмиссии напрямую влияет на динамические характеристики машины, плавность хода, топливную экономичность и сложность управления. Механические системы доминируют в массовом транспорте благодаря простоте, гидромеханические незаменимы для тяжелых условий эксплуатации, а электрические находят применение в специализированной и инновационной технике.

| Тип трансмиссии | Особенности передачи энергии | Устройство | Назначение |

|---|---|---|---|

| Механические | Передача энергии через жесткие кинематические связи (зубчатые колеса, валы, шарниры). Ступенчатое изменение передаточного числа. |

|

Легковые автомобили, грузовики средней грузоподъемности, сельхозтехника. Приоритет: надежность и КПД (до 98%). |

| Гидромеханические | Комбинированная передача: гидродинамическая (жидкость) + механическая. Бесступенчатое регулирование момента. |

|

Автобусы, тяжелые грузовики, гусеничная техника (танки, бульдозеры). Преимущества: плавность хода и автоматизация. |

| Электрические | Двойное преобразование: механическая → электрическая → механическая энергия. Независимое управление приводами колес. |

|

Карьерные самосвалы, железнодорожный транспорт, гибридные авто, спецтехника. Главное: точное распределение момента и рекуперация. |

Сравнительные эксплуатационные характеристики

Механические трансмиссии обеспечивают минимальные потери энергии, но требуют ручного переключения и снижают плавность хода. Гидромеханические системы автоматизируют управление и гасят вибрации, однако имеют более низкий КПД (75-85%) из-за гидравлических потерь. Электрические схемы позволяют реализовать индивидуальное управление движителями и рекуперативное торможение, но отличаются высокой массой и стоимостью компонентов.

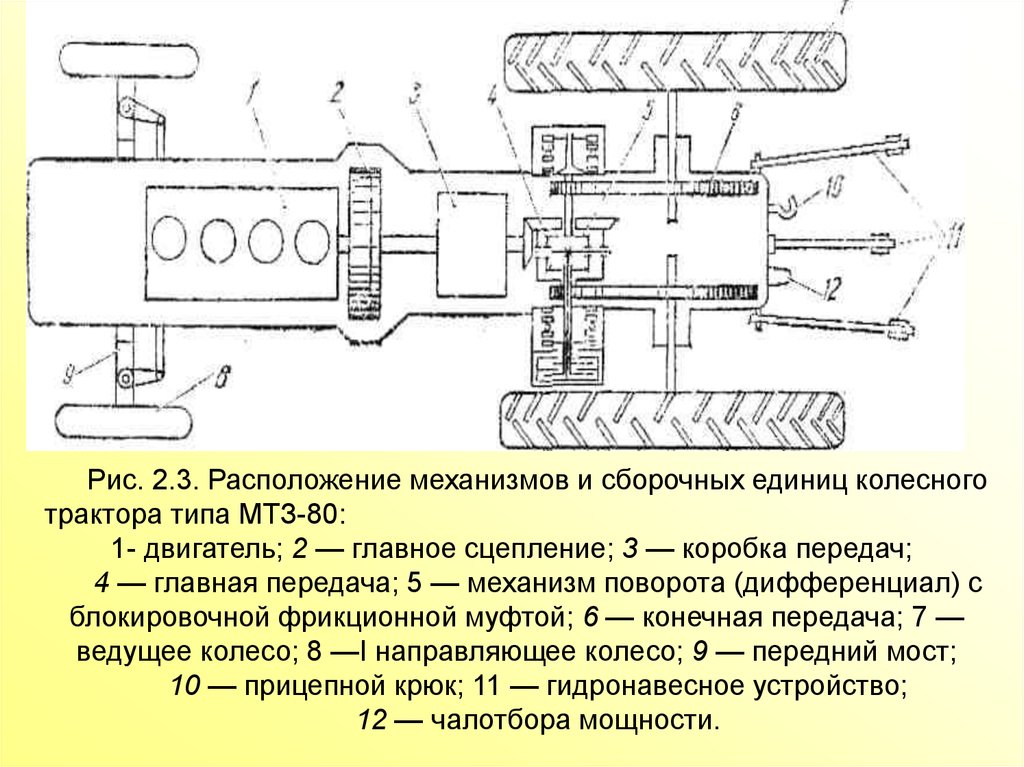

Особенности трансмиссий колесных машин: передача крутящего момента на колеса

Основная функция трансмиссии колесных машин – адаптация и передача крутящего момента от двигателя к ведущим колесам с возможностью изменения величины и направления. Конструкция учитывает необходимость независимого вращения колес при поворотах и движение по неровностям, что требует включения дифференциалов и шарниров равных угловых скоростей (ШРУС).

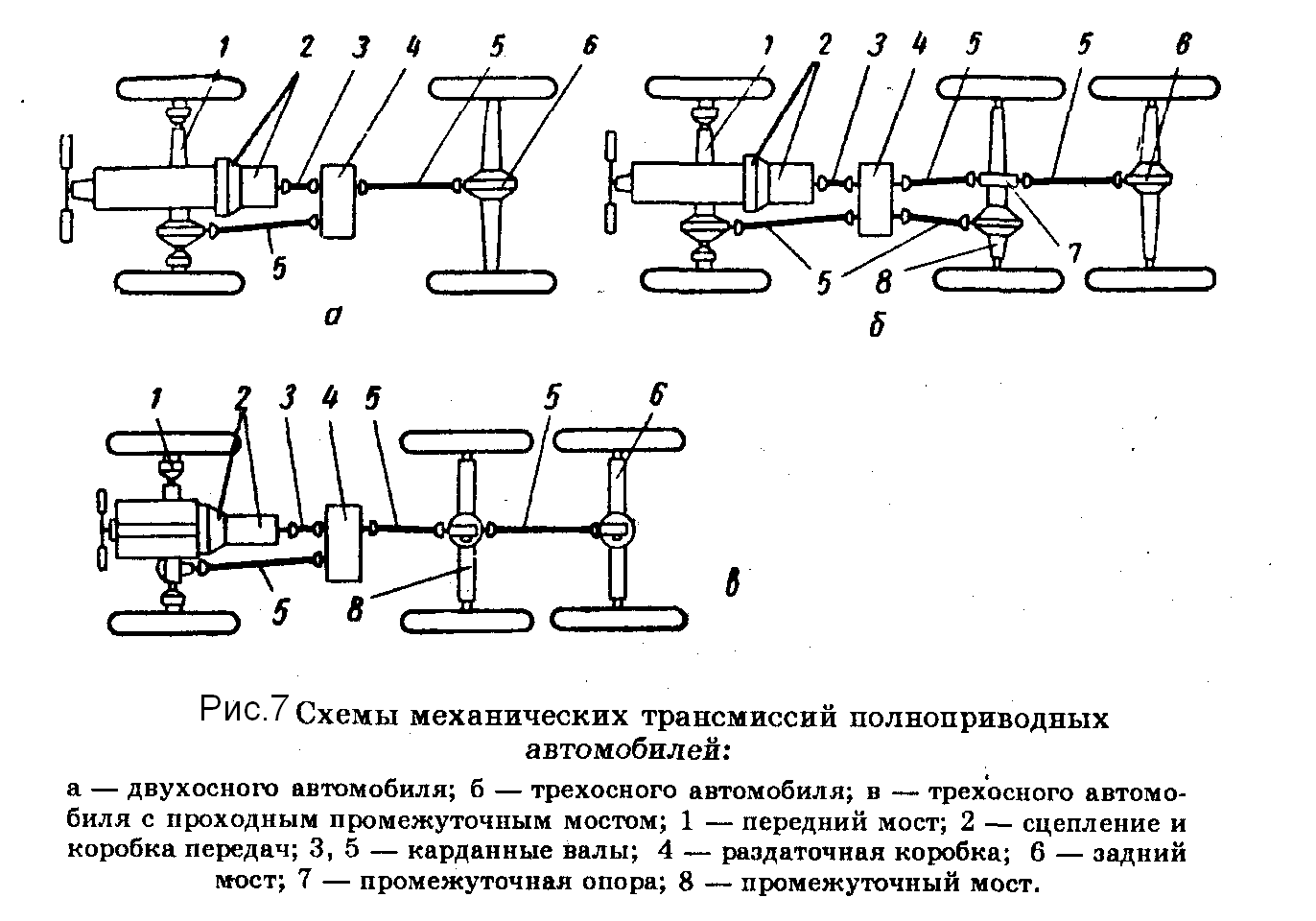

Ключевой особенностью является распределение момента между несколькими колесами, что повышает проходимость и устойчивость. В полноприводных системах добавляются раздаточные коробки и межосевые дифференциалы, позволяющие гибко перераспределять мощность между осями в зависимости от условий движения.

Конструктивные элементы и их роль

Основные компоненты для передачи момента:

- Коробка передач – регулирует крутящий момент и скорость.

- Сцепление (или гидротрансформатор) – плавно соединяет/разъединяет двигатель с трансмиссией.

- Карданные валы – передают момент между несоосными узлами.

- Дифференциал – распределяет момент между колесами одной оси, компенсируя разницу в скорости вращения.

- ШРУСы – обеспечивают передачу момента под изменяющимися углами (например, в переднеприводных авто).

Сравнение компоновочных схем

| Тип привода | Распределение момента | Особенности |

|---|---|---|

| Передний (FWD) | Только на переднюю ось | Компактность, экономичность. ШРУСы в ступицах. |

| Задний (RWD) | Только на заднюю ось | Лучшая развесовка, карданный вал вдоль кузова. |

| Полный (AWD/4WD) | На все колеса | Межосевой дифференциал или муфта, повышение проходимости. |

Важно: В современных системах электронные блоки (ESP, ABS) интегрируются с трансмиссией, притормаживая буксующие колеса и перенаправляя момент на колеса с лучшим сцеплением. Это значительно улучшает управляемость на скользких покрытиях.

Особенности трансмиссий гусеничных машин: необходимость механизма поворота

Гусеничные машины принципиально отличаются от колесных отсутствием управляемых осей, что исключает классический поворот путем изменения угла ориентации колес. Маневренность обеспечивается исключительно за счет дифференциального изменения скорости или направления вращения правой и левой гусениц. Эта особенность требует обязательной интеграции в трансмиссию специализированных механизмов поворота, способных перераспределять крутящий момент между бортами.

Отсутствие механизма поворота сделало бы машину неуправляемой: прямолинейное движение требовало бы строго синхронной работы обеих гусениц, а любое отклонение в тяге или сопротивлении вызывало бы самопроизвольный увод с курса. Механизм поворота компенсирует эту асимметрию, обеспечивая преднамеренное изменение траектории через контролируемое создание разницы в скоростях гусениц при сохранении тягового усилия.

Ключевые аспекты устройства и работы механизмов поворота

Основная функция механизма – дозированное торможение или разобщение одной из гусеничных цепей относительно другой. При повороте внутренняя гусеница замедляется или останавливается, в то время как внешняя продолжает вращаться с рабочей скоростью, заставляя машину разворачиваться вокруг условного центра. Радиус поворота напрямую зависит от степени замедления внутренней гусеницы.

Распространенные типы механизмов поворота:

- Планетарные механизмы (двойные дифференциалы): используют блокировку сателлитов для изменения передаточного отношения к бортовым передачам.

- Бортовые фрикционы с тормозами: размыкают передачу крутящего момента на одну гусеницу с одновременным ее торможением.

- Комбинированные системы (например, планетарные редукторы с ленточными тормозами): сочетают функции разобщения и торможения в одном узле.

| Параметр | Влияние на управляемость |

|---|---|

| Чувствительность управления | Определяет плавность изменения радиуса поворота при воздействии на органы управления |

| Быстродействие | Влияет на скорость реакции машины на команду поворота |

| Надежность удержания радиуса | Обеспечивает стабильность траектории без самопроизвольного выравнивания |

Конструкция механизма поворота должна обеспечивать плавное регулирование радиуса – от минимального (разворот на месте при разнонаправленном вращении гусениц) до бесконечного (прямолинейное движение). Одновременно решаются задачи минимизации потерь мощности на трение при работе и исключения неконтролируемого проскальзывания гусениц. Эффективность механизма напрямую определяет маневренность машины в стесненных условиях и на сложном рельефе.

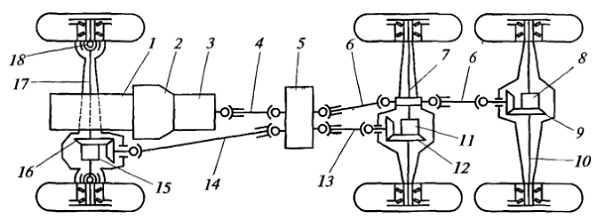

Основные компоненты трансмиссии: двигатель, сцепление, КП, карданные валы, ведущие мосты

Трансмиссия служит для передачи крутящего момента от двигателя к ведущим колесам или гусеницам, преобразуя его характеристики в соответствии с условиями движения. Её компоненты обеспечивают разъединение двигателя и колесной/гусеничной базы, изменение тяговых усилий, скорости и направления машины.

Конструктивное исполнение узлов трансмиссии напрямую зависит от типа машины (колесная/гусеничная), компоновки (передне-, задне-, полноприводная) и назначения. Взаимосвязь элементов определяет эффективность преобразования энергии двигателя в движение.

Функции и устройство компонентов

- Двигатель

Первичный источник механической энергии. Создаёт крутящий момент, который через маховик передаётся на последующие узлы трансмиссии. Мощность и характеристики крутящего момента двигателя определяют требования к остальным компонентам системы.

- Сцепление

Обеспечивает плавное соединение/разъединение вала двигателя с входным валом коробки передач при старте и переключениях. В гусеничных машинах часто применяются фрикционные многодисковые сцепления, работающие в масляной ванне; в колесных – сухие однодисковые или двухмассовые маховики.

- Коробка передач (КП)

Изменяет величину и направление крутящего момента. Механические ступенчатые КП распространены в гусеничной технике и коммерческом транспорте; автоматические (гидромеханические, роботизированные, вариаторные) – в легковых и современных грузовых колесных машинах. Гусеничные машины обычно включают дополнительный бортовой редуктор или планетарный механизм поворота.

- Карданные валы

Передают крутящий момент между агрегатами, расположенными под углом (например, от КП к ведущим мостам). Состоят из труб, шлицевых соединений и крестовин/шарниров равных угловых скоростей (ШРУС). Особенно критичны в полноприводных колесных машинах с независимой подвеской.

- Ведущие мосты

Завершают передачу момента на колеса/звездочки. Включают:

- Главную передачу – повышает крутящий момент и передает его под углом 90° на полуоси.

- Дифференциал – распределяет момент между колесами/звездочками, позволяя им вращаться с разной скоростью в поворотах. Гусеничные машины используют сложные дифференциалы или бортовые фрикционы для управления поворотом.

- Колесные редукторы (опционально) – дополнительно увеличивают момент на ступицах.

Назначение сцепления в трансмиссии колесных машин

Основное назначение сцепления заключается в кратковременном и полном разъединении коленчатого вала двигателя от входного вала коробки передач и последующем их плавном соединении. Эта возможность является фундаментальной для управления транспортным средством с механической или роботизированной трансмиссией.

Ключевая задача сцепления – обеспечить безударное и плавное включение трансмиссии при начале движения автомобиля с места и при переключении передач во время движения. Оно позволяет согласовать разные угловые скорости вращения коленчатого вала двигателя и первичного вала коробки передач перед их соединением.

Конкретные функции сцепления

- Плавный трогание с места: Постепенная передача крутящего момента от работающего двигателя к неподвижным или медленно вращающимся элементам трансмиссии при старте.

- Безударное переключение передач: Разъединение двигателя и трансмиссии на время выбора и включения новой передачи в коробке передач, предотвращая повреждение шестерен.

- Кратковременное разъединение силового потока: Обеспечение возможности остановки автомобиля с работающим двигателем без его остановки (например, на светофоре).

- Предотвращение перегрузок: Защита элементов трансмиссии от резких динамических нагрузок и крутильных колебаний двигателя (особенно актуально для дизельных двигателей). В некоторых конструкциях сцепление может частично проскальзывать при экстремальных нагрузках, играя роль предохранителя.

- Запуск двигателя: Возможность запуска двигателя стартером без необходимости передачи крутящего момента на колеса.

- Буксировка: Возможность буксировки автомобиля с неработающим двигателем без блокировки трансмиссии (при выключенном сцеплении).

| Функция | Последствия отсутствия сцепления |

|---|---|

| Плавное трогание | Резкие рывки, невозможность тронуться без прыжков, повышенный износ деталей |

| Переключение передач | Невозможность переключения передач под нагрузкой, хруст и разрушение шестерен КП |

| Остановка с работающим ДВС | Двигатель глохнет при остановке автомобиля |

| Запуск двигателя | Невозможен без "толкача" или принудительного перемещения автомобиля |

Типы сцеплений (фрикционные): однодисковые, многодисковые, конусные

Фрикционные сцепления передают крутящий момент за счет силы трения между сопряженными поверхностями ведущих и ведомых элементов. Принцип действия основан на сжатии рабочих дисков или конусов под действием прижимного усилия, что обеспечивает кинематическую связь двигателя с трансмиссией.

Конструктивное исполнение определяет эксплуатационные характеристики: компактность, теплоотвод, плавность включения, передаваемый момент. Основные разновидности включают однодисковые, многодисковые и конусные системы, каждая из которых имеет специфическую область применения.

- Однодисковые: Наиболее распространенный тип в легковых авто. Состоят из одного ведомого диска с фрикционными накладками, зажатого между маховиком и нажимным диском. Преимущества: простота конструкции, эффективное охлаждение, плавное включение. Недостаток: ограниченная площадь трения для тяжелых нагрузок.

- Многодисковые: Используются в мототехнике, спецмашинах и тягачах. Содержат пакет чередующихся ведущих (стальных) и ведомых (фрикционных) дисков. Обеспечивают высокий крутящий момент при малых габаритах за счет увеличенной поверхности трения. Требуют принудительного охлаждения и сложнее в обслуживании.

- Конусные: Устаревшая конструкция, встречается в некоторых тракторах и старинной технике. Ведомый элемент выполнен в форме конуса, входящего в коническую выемку ведущей части. Главное преимущество – самовключение под нагрузкой. Недостатки: неравномерный износ, сложность балансировки, большие осевые габариты.

Устройство и принцип работы однодискового сцепления

Однодисковое сцепление состоит из ведущих и ведомых элементов. Ведущая часть включает маховик двигателя и нажимной диск, соединенные с корпусом корзины сцепления. Ведомая часть представлена фрикционным диском с демпферными пружинами, установленным на шлицах первичного вала коробки передач. Выжимной подшипник с муфтой и вилкой обеспечивает управление, а возвратные пружины поддерживают нейтральное положение.

Между нажимным диском и маховиком размещен ведомый диск с фрикционными накладками. Диафрагменная пружина в корзине создает необходимое усилие сжатия. Привод (механический или гидравлический) передает усилие от педали к вилке выключения, которая перемещает выжимной подшипник вдоль вала.

Принцип работы

В включенном состоянии диафрагменная пружина прижимает нажимной диск к ведомому диску, который зажат между маховиком и корзиной. Крутящий момент передается за счет силы трения от маховика через ведомый диск на первичный вал КПП.

При выключении сцепления нажатие педали активирует привод: вилка перемещает выжимной подшипник. Подшипник давит на лепестки диафрагменной пружины, которая отводит нажимной диск. Зазор между дисками прерывает передачу момента, позволяя переключать передачи.

Ключевые требования к конструкции:

- Плавность включения за счет демпферных пружин ведомого диска

- Теплостойкость фрикционных накладок

- Минимальный момент инерции ведомых деталей

| Преимущества | Недостатки |

|---|---|

| Простота конструкции | Ограниченный ресурс при высоких нагрузках |

| Легкое управление | Снижение эффективности на загрязненных поверхностях |

| Быстрое переключение | Требует периодической регулировки |

При плавном отпускании педали усилие диафрагменной пружины постепенно прижимает диски, обеспечивая синхронизацию оборотов двигателя и трансмиссии. Демпферные пружины ведомого диска гасят крутильные колебания, снижая ударные нагрузки.

Маркировка и обозначение расположения КП в трансмиссионной схеме

Четкая и стандартизированная маркировка коробки передач (КП) и обозначение ее положения на принципиальных схемах трансмиссии являются критически важными для понимания конструкции, работы, обслуживания и ремонта машины. Эти обозначения позволяют быстро идентифицировать тип КП, понять ее роль в потоке мощности и определить взаимосвязь с другими элементами трансмиссионной системы.

Схемы трансмиссии используют условные графические обозначения (УГО), регламентированные стандартами (например, ГОСТ 2.721-74, ГОСТ 2.747-68 в России или ISO 1219-2 международно), для единообразного представления всех компонентов. Расположение КП на схеме строго соответствует ее физическому месту в кинематической цепи передачи крутящего момента от двигателя к ведущим колесам или звездочкам.

Стандарты и принципы маркировки

Маркировка КП на схемах включает буквенно-цифровое обозначение, которое обычно состоит из:

- Буквенного кода, указывающего на тип коробки: КП (Коробка Передач), АКП (Автоматическая КП), РКП (Роботизированная КП), РК (Раздаточная Коробка), ДКП (Двухпоточная КП - для гусеничных).

- Порядкового номера (если в трансмиссии несколько однотипных агрегатов, например, КП1, КП2).

Расположение КП на схеме обозначается графически:

- Позиция в цепи: КП всегда располагается между двигателем (или сцеплением) и последующими элементами (карданными валами, главными передачами, раздаточными коробками, бортовыми редукторами).

- Направление потоков мощности: Линии (валы) на схеме, входящие в КП и выходящие из нее, однозначно показывают направление передачи крутящего момента. Входной вал (от двигателя/сцепления) и выходной вал(ы) имеют стандартное обозначение.

- Особенности конструкции: Для многоступенчатых КП или КП с делителем/демультипликатором схема может детализировать внутренние валы и шестерни, показывая точки переключения. Автоматические КП часто обозначаются упрощенным символом, но с указанием гидротрансформатора (ГТ) на входе.

| Тип Машины / КП | Особенности Обозначения Расположения |

|---|---|

| Колесные (С одним ведущим мостом) | КП расположена непосредственно за двигателем/сцеплением. Выходной вал КП соединен с карданным валом, идущим к главной передаче ведущего моста (часто схематично показана стрелкой вниз к мосту). |

| Колесные (Полноприводные) | После основной КП обычно следует РК (Раздаточная Коробка). На схеме четко видно, что выходы РК идут на карданные валы к переднему и заднему ведущим мостам. Возможно обозначение режимов (2WD, 4WD High, 4WD Low). |

| Гусеничные | КП (ДКП - Двухпоточная) занимает центральное положение. Ее выходные валы направляют мощность независимо на БР (Бортовые Редукторы) левого и правого борта. На схеме подчеркивается разделение потока мощности на два независимых канала после КП. |

| Автоматическая КП (АКП) | Графически часто объединяется с гидротрансформатором (ГТ) в один блок (АКП или ГТ-АКП). Положение в цепи аналогично МКП - между двигателем и карданным валом/РК. Могут указываться точки подключения магистралей системы управления. |

Назначение точной маркировки и обозначения расположения: Позволяет инженерам, техникам и механикам мгновенно определить тип трансмиссии (механическая, автоматическая, гидромеханическая), понять путь потока мощности, идентифицировать КП для заказа запчастей, правильно интерпретировать схемы переключения передач и диагностировать неисправности, связанные с передачей крутящего момента.

Классификация механических КП

Механические коробки передач систематизируют по трем ключевым параметрам: количеству валов, числу ступеней и методу управления. Эти критерии определяют компоновку, функциональность и область применения трансмиссии.

Каждый параметр классификации влияет на массогабаритные показатели, диапазон передаточных чисел и удобство эксплуатации машины в различных условиях.

По числу валов

- Двухвальные: Компактная конструкция (первичный и вторичный вал). Применяются в переднеприводных легковых автомобилях.

- Трехвальные: Классическая схема (первичный, промежуточный, вторичный вал). Характерны для грузовиков и внедорожников.

- Многовальные: Сложные КП с дополнительными валами для спецтехники или многоступенчатых трансмиссий.

По количеству ступеней

- 3-4 ступени: Устаревшие конструкции для базовых моделей.

- 5-6 ступеней: Стандарт для современных легковых авто, баланс КПД и стоимости.

- 7+ ступеней: Премиальные и коммерческие модели для оптимизации топливной экономичности.

По способу управления

| Ручное (механика) | Переключение рычагом водителем, прямая механическая связь. |

| Полуавтоматическое | Автоматизация сцепления (например, коробки с двойным сцеплением). |

| Роботизированное | Электроприводы переключения и сцепления под управлением ЭБУ. |

Трехвальные коробки передач: устройство, входной, промежуточный и выходной валы

Трехвальная конструкция коробки передач (КП) широко применяется в колесных и гусеничных машинах благодаря надежности и возможности получения большого числа ступеней. Ее особенность – наличие трех параллельных валов: входного (первичного), промежуточного и выходного (вторичного), взаимодействующих через шестерни постоянного зацепления.

Переключение передач осуществляется синхронизаторами или зубчатыми муфтами, которые блокируют выбранные шестерни на ведомом валу. Отсутствие осевых нагрузок на валы повышает ресурс конструкции, а компактное расположение элементов обеспечивает эффективную компоновку в трансмиссионном отделении.

Конструкция валов и их функции

Входной вал: Соединен со сцеплением через шлицевое соединение. Передает крутящий момент от двигателя напрямую на шестерню постоянного зацепления промежуточного вала. Вращается только при выжатом сцеплении.

Промежуточный вал: Фиксированный набор шестерен разного диаметра, жестко закрепленных на валу. Получает вращение от первичного вала, преобразует и передает момент на выходной вал через соответствующие пары шестерен. Обеспечивает несколько передаточных отношений.

Выходной вал: Оснащен подвижными шестернями или каретками синхронизаторов. Через шлицы соединен с карданным валом (у колесных машин) или бортовым редуктором (у гусеничных). Передает преобразованный момент дальше по трансмиссии.

| Вал | Назначение | Особенности работы |

|---|---|---|

| Входной | Прием момента от сцепления | Вращается только при включенном сцеплении |

| Промежуточный | Формирование передаточных чисел | Жестко зафиксированные шестерни, постоянное вращение |

| Выходной | Передача момента на ведущие мосты | Подвижные элементы для выбора передач |

Шестерни выходного вала свободно вращаются на подшипниках до момента блокировки синхронизатором. Передача заднего хода реализуется дополнительной паразитной шестерней, меняющей направление вращения выходного вала. Преимущества трехвальной схемы включают высокий КПД, плавность переключения и возможность создания многоступенчатых КП за счет дополнительных блоков.

Двухвальные КП: устройство и область применения

Двухвальная коробка передач характеризуется наличием двух параллельных валов: ведущего (первичного), соединенного со сцеплением, и ведомого (вторичного), передающего крутящий момент на главную передачу. Шестерни на ведущем валу жестко зафиксированы, тогда как на ведомом валу размещены подвижные шестерни или синхронизаторы, обеспечивающие выбор передачи. Переключение осуществляется перемещением муфт синхронизаторов вдоль ведомого вала для блокировки с соответствующими шестернями.

Особенностью конструкции является отсутствие прямой передачи и промежуточного вала. Все передачи (кроме заднего хода) – повышающие, что требует использования отдельной пары шестерен для заднего хода с промежуточным элементом. Компактность и минимальные потери мощности достигаются за счет сокращения количества зацеплений: поток мощности передается через одну пару шестерен на выбранной передаче.

Область применения

- Переднеприводные легковые автомобили: Основная сфера использования благодаря компактности и соосности входного/выходного валов, упрощающей интеграцию с приводом на передние колеса.

- Легкие коммерческие автомобили (микроавтобусы, малотоннажные грузовики) с поперечным расположением силового агрегата.

- Некоторые заднеприводные модели с продольным двигателем (например, BMW, Mercedes-Benz) в сочетании с дополнительной коробкой отбора мощности.

- Спортивные автомобили: Применяются модификации с укороченными ходами переключения для скоростного управления.

- Мотоциклы и спецтехника (малые погрузчики, коммунальные машины) с ограниченным подкапотным пространством.

| Параметр | Особенности |

|---|---|

| Преимущества | Высокий КПД (95-98%), малые габариты, сниженная масса, плавность работы |

| Недостатки | Ограниченный диапазон передаточных чисел, сложность реализации большого числа ступеней |

Назначение и устройство синхронизаторов в МКПП

Синхронизаторы в механических коробках передач (МКПП) предназначены для безударного и бесшумного включения передач. Они обеспечивают предварительное выравнивание угловых скоростей вала коробки передач и шестерни включаемой передачи перед зацеплением зубчатых венцов. Это исключает повреждение зубьев муфты переключения и шестерен, повышает плавность управления и ресурс трансмиссии.

Без синхронизаторов водителю требуется выполнять двойной выжим сцепления и перегазовку для синхронизации скоростей вручную, что усложняет управление и увеличивает время переключения. Синхронизаторы автоматизируют этот процесс, делая переключения быстрыми и комфортными даже для неопытных водителей.

Устройство синхронизатора

Основные компоненты синхронизатора:

- Ступица – жёстко зафиксирована на ведомом валу шлицевым соединением. Имеет наружные шлицы для перемещения муфты.

- Муфта включения – перемещается вдоль шлицев ступицы вилкой переключения. Соединяет ступицу с блокирующим кольцом и зубчатым венцом шестерни.

- Блокирующее кольцо – конусообразный элемент с фрикционным покрытием. Создает силу трения для синхронизации скоростей. Имеет зубья для сцепления с муфтой и зубчатым венцом шестерни.

- Сухарики (фиксаторы) – подпружиненные элементы, удерживающие блокирующее кольцо в центральном положении до начала синхронизации.

Принцип работы:

- При перемещении рычага КПП вилка смещает муфту в сторону шестерни.

- Муфта через сухарики сдвигает блокирующее кольцо до контакта его конуса с ответным конусом на шестерне.

- Возникающее трение выравнивает скорости вращения вала и шестерни.

- После синхронизации муфта преодолевает сопротивление сухариков и беспрепятственно зацепляется с зубчатым венцом шестерни, фиксируя передачу.

| Тип синхронизатора | Особенности | Применение |

| Одноконусный | Одно фрикционное кольцо. Простая конструкция, меньшая эффективность | Легковые авто (низкие/средние нагрузки) |

| Многоконусный | 2-3 конусных кольца. Повышенная площадь трения | Грузовики, спортивные МКПП |

Современные синхронизаторы часто имеют покрытия из молибдена или карбона для увеличения износостойкости. На высоких передачах устанавливаются более компактные синхронизаторы, на низких – усиленные, рассчитанные на большой крутящий момент.

Назначение и принцип действия карданной передачи

Карданная передача (карданный вал) служит для передачи крутящего момента между агрегатами трансмиссии, оси валов которых не соосны и могут изменять свое взаимное положение в процессе работы машины. Это критически важно для соединения коробки передач, раздаточной коробки или главной передачи двигателя (расположенных на раме или кузове) с ведущими мостами, подвешенными на упругих элементах и постоянно перемещающимися относительно рамы при движении по неровностям.

Основная задача карданной передачи – обеспечить непрерывную передачу вращения при наличии и изменении углов между соединяемыми валами (угла β) и при возможном изменении расстояния между ними (осевом смещении). Она компенсирует эти неизбежные отклонения, возникающие из-за работы подвески, монтажных неточностей или деформации рамы, предотвращая заклинивание валов и поломку элементов трансмиссии.

Принцип действия

Ключевым элементом, обеспечивающим работу карданной передачи, является карданный шарнир (чаще всего шарнир неравных угловых скоростей – ШРУС или классический крестовидный шарнир Гука). Принцип его действия основан на шарнирном соединении двух валов:

- Вращение ведущего вала: Крутящий момент подводится к ведущей вилке шарнира.

- Передача через крестовину: Ведущая вилка воздействует на крестовину (или сферические элементы в ШРУС), заставляя ее поворачиваться.

- Приведение во вращение ведомой вилки: Крестовина передает усилие на ведомую вилку, соединенную с ведомым валом, заставляя ее вращаться.

- Компенсация угла: Конструкция крестовины и вилок позволяет ведомой вилке отклоняться относительно ведущей на определенный угол (β), сохраняя при этом способность передавать вращение. Крестовина совершает сложное движение, вращаясь вокруг обеих осей вилок.

Для компенсации осевого смещения (изменения длины между опорами) карданный вал часто делают составным с шлицевым соединением. Внутренние шлицы одной трубы вала входят в зацепление с наружными шлицами другой трубы, позволяя валу удлиняться или укорачиваться при изменении расстояния между узлами трансмиссии, сохраняя при этом возможность передачи момента.

Основные функции карданной передачи:

- Передача крутящего момента между несоосными валами.

- Компенсация угловых смещений соединяемых валов.

- Компенсация осевых (продольных) смещений соединяемых валов.

- Компенсация незначительных радиальных и комбинированных смещений.

Карданные передачи широко применяются как в колесных (легковые, грузовые автомобили, спецтехника), так и в гусеничных (танки, трактора, БТР) машинах для соединения:

- Коробки передач с раздаточной коробкой.

- Раздаточной коробки с ведущими мостами.

- Главной передачи двигателя с бортовыми редукторами (в гусеничных).

- Между ведущими мостами в многоосных автомобилях.

| Тип смещения | Способ компенсации | Ключевой элемент |

|---|---|---|

| Угловое (β) | Изменение угла между осями валов | Карданный шарнир (крестовина/ШРУС) |

| Осевое (ΔL) | Изменение длины вала | Телескопическое шлицевое соединение |

| Радиальное (незначительное) | Эластичность конструкции/люфты | Конструкция шарнира и вала |

Конструкция карданного вала и карданных шарниров

Карданный вал служит для передачи крутящего момента между агрегатами трансмиссии, оси которых несоосны или могут изменять взаимное положение при работе машины. Основная функция – компенсировать вертикальные и угловые перемещения силового агрегата, коробки передач, ведущих мостов или раздаточной коробки, возникающие из-за неровностей дороги, крена, изменения загрузки. Он представляет собой пустотелую стальную трубу, обеспечивающую высокую жесткость на кручение при минимальной массе, с приваренными или приклепанными концевыми вилками карданных шарниров.

Карданные шарниры (чаще всего крестовинного типа) обеспечивают передачу момента под изменяющимся углом между валами. Ключевое требование к их конструкции – надежность и долговечность при значительных нагрузках и в условиях загрязнения. Шарнир воспринимает не только вращающие усилия, но и осевые, радиальные нагрузки, вибрации, поэтому его элементы изготавливаются из высокопрочных сталей и подвергаются термообработке.

Устройство карданного шарнира крестовинного типа

Основными компонентами классического карданного шарнира являются:

- Две вилки: Одна соединена с ведущим валом, другая – с ведомым. Имеют ушки для установки крестовины.

- Крестовина (крест): Центральный элемент с четырьмя шипами-осями, расположенными под прямым углом друг к другу. Шипы вращаются в игольчатых подшипниках.

- Игольчатые подшипники: Установлены в каждом ушке вилок на шипах крестовины. Состоят из тонких роликов (игл), стакана (чашки) и уплотнений. Обеспечивают минимальное трение при качении.

- Сальники (уплотнения): Предотвращают вытекание смазки и попадание грязи и влаги внутрь подшипников. Кольцевые резиновые или тефлоновые манжеты.

- Стопорные кольца: Фиксируют стаканы подшипников в ушках вилок после запрессовки.

Для компенсации осевого смещения агрегатов (например, из-за деформации рамы или изменения базы у тележечных машин) карданная передача часто включает скользящую вилку (промежуточный вал). Это шлицевое соединение, состоящее из:

- Внешнего шлицевого наконечника (муфта), приваренного к трубе вала.

- Внутренних шлицев на вилке шарнира.

- Защитного гофрированного чехла (пыльника), удерживающего смазку внутри соединения.

Особенности балансировки: Карданный вал в сборе с шарнирами требует динамической балансировки. Дисбаланс вызывает вибрации, разрушающие подшипники и уплотнения. Балансировка достигается приваркой балансировочных пластин к трубе вала на специальных стендах.

| Элемент | Материал | Ключевая характеристика |

|---|---|---|

| Труба вала | Низколегированная сталь | Толщина стенки, соосность, отсутствие остаточных напряжений |

| Крестовина | Цементуемая сталь (20Х, 20ХН3А) | Твердость поверхности шипов (HRC 58-62) |

| Иглы подшипника | Подшипниковая сталь (ШХ15) | Точность изготовления, чистота поверхности |

| Сальник | Морозостойкая резина/фторопласт | Сопротивление старению, износостойкость |

Надежность карданной передачи напрямую зависит от качества смазки игольчатых подшипников и шлицевого соединения, а также от целостности уплотнений, предотвращающих ее вымывание и загрязнение абразивом.

Ведущий мост колесного автомобиля: основные узлы и назначение

Ведущий мост служит конечным звеном трансмиссии, преобразующим крутящий момент от коробки передач и передающим его на ведущие колеса. Он обеспечивает не только силовую передачу, но и воспринимает вертикальные нагрузки от массы автомобиля, динамические усилия при разгоне/торможении, а также боковые силы в поворотах.

Конструктивно представляет собой жесткую пустотелую балку, внутри которой размещены механизмы трансмиссии. К корпусу моста крепятся элементы подвески, тормозные механизмы и ступицы колес, что обеспечивает комплексное функционирование узла.

Ключевые элементы и их функции

| Узел | Назначение |

|---|---|

| Картер (чулок) | Несущая основа моста, защищающая внутренние механизмы и служащая резервуаром для смазки. Изготавливается из литой стали. |

| Главная передача | Пара шестерен (конических или гипоидных) для:

|

| Дифференциал | Распределяет момент между полуосями, позволяя колесам вращаться с разной скоростью (особенно критично в поворотах). Состоит из сателлитов, полуосевых шестерен и корпуса. |

| Полуоси | Валы, передающие крутящий момент от дифференциала непосредственно к ступицам ведущих колес. Бывают полностью разгруженными и частично разгруженными. |

| Ступицы колес | Обеспечивают крепление колес на подшипниках качения, воспринимают радиальные и осевые нагрузки. Часто интегрированы с тормозными дисками/барабанами. |

Принцип работы: Крутящий момент поступает от карданного вала на ведущую шестерню главной передачи, которая вращает ведомую шестерню, связанную с корпусом дифференциала. Сателлиты дифференциала распределяют момент на полуосевые шестерни и полуоси, приводящие во вращение ступицы колес. При прямолинейном движении колеса вращаются одинаково, в поворотах дифференциал компенсирует разницу в пути.

Назначение и основные функции главной передачи

Главная передача служит для постоянного увеличения крутящего момента, подводимого от двигателя через коробку передач и карданный вал, и передачи его на ведущие колеса или бортовые редукторы. Она обеспечивает согласование скоростей вращения коленчатого вала двигателя с требуемыми скоростями вращения ведущих колес.

Данный механизм изменяет направление вращательного момента на 90 градусов, перенаправляя поток мощности с продольного карданного вала на поперечные полуоси колес. Конструкция главной передачи напрямую влияет на дорожный просвет и габаритную высоту транспортного средства.

Ключевые функции главной передачи

- Трансформация крутящего момента: Обеспечивает постоянное увеличение момента за счет зубчатой передачи с фиксированным передаточным числом.

- Изменение плоскости вращения: Перенаправляет момент с продольной оси на поперечную ось ведущих колес.

- Распределение нагрузки: В соосных конструкциях (например, дифференциал Torsen) участвует в перераспределении момента между колесами.

- Обеспечение клиренса: Компактная конструкция (особенно гипоидной передачи) позволяет снизить центр тяжести машины.

| Тип передачи | Особенности | Применение |

|---|---|---|

| Цилиндрическая | Параллельные оси валов, КПД до 98% | Переднеприводные легковые авто |

| Коническая | Пересекающиеся оси, шумность при нагрузках | Грузовики, спецтехника |

| Гипоидная | Смещенные оси, плавность работы, сниженный центр тяжести | Внедорожники, кроссоверы |

Конструктивные требования включают минимальные потери мощности, высокую износостойкость зубьев, точное соосное расположение валов и герметичность картера. Передаточное число подбирается исходя из динамических характеристик машины и варьируется в пределах 3.5-9.0 для гусеничной техники и 3.0-5.5 для колесных ТС.

Типы главных передач: одинарные (центральные), двойные

Одинарная главная передача состоит из одной пары шестерен постоянного зацепления: конической, гипоидной или цилиндрической. Передаточное число обычно находится в диапазоне 3.5–6.5. Конструкция отличается компактностью и простотой обслуживания. Основной недостаток – ограниченная возможность увеличения крутящего момента.

Двойная главная передача объединяет две пары шестерен: центральную (коническую или гипоидную) и дополнительную планетарную или цилиндрическую. Общее передаточное число достигает 7–12 за счет последовательного преобразования момента. Такая схема обеспечивает значительное усиление крутящего момента при сохранении габаритов моста, но сложнее в производстве и ремонте.

Ключевые особенности и применение

- Одинарная: Применяется в легковых автомобилях и грузовиках малой грузоподъемности. Преимущества – малые потери КПД (96-98%) и низкая шумность.

- Двойная: Используется в тяжелых грузовиках, автобусах и спецтехнике. Обеспечивает высокую прочность элементов, но КПД снижается до 92-95% из-за дополнительной пары шестерен.

| Тип | Передаточное число | Типичное применение | Преимущества |

|---|---|---|---|

| Одинарная | 3.5–6.5 | Легковые авто, легкие грузовики | Простота, низкая стоимость ремонта |

| Двойная | 7–12 | Тяжелая грузовая техника, автобусы | Высокая нагрузочная способность |

- Конструктивные отличия: В двойной передаче крутящий момент распределяется между большим количеством зубьев, снижая удельные нагрузки.

- Требования к обслуживанию: Двойные схемы чувствительны к качеству смазки и регулировке зазоров из-за сложной кинематики.

Устройство и работа конической главной пары

Коническая главная пара служит для передачи крутящего момента от карданного вала к ведущим колёсам под углом 90°, одновременно увеличивая момент через передаточное число. Она состоит из двух конических шестерён: ведущей (малой) и ведомой (большой), находящихся в постоянном зацеплении. Оси шестерён пересекаются, что обеспечивает изменение плоскости вращения.

Ведущая шестерня соединена с карданным валом и приводится от коробки передач. Ведомая шестерня жёстко закреплена на корпусе дифференциала. Зубья шестерён имеют специальный профиль (прямой, спиральный или гипоидный), определяющий плавность зацепления и уровень шума. Точная регулировка взаимного положения шестерён критична для долговечности.

Принцип работы и конструктивные элементы

При вращении ведущей шестерни момент передаётся через зубчатое зацепление на ведомую шестерню, которая:

- Поворачивает поток мощности на 90° относительно входного вала

- Снижает частоту вращения пропорционально передаточному числу (3:1 - 7:1)

- Передаёт усилия на корпус дифференциала для распределения между полуосями

Ключевые компоненты конической пары:

- Ведущая шестерня (пиньон): изготовлена из легированной стали, крепится на конических роликоподшипниках

- Ведомая шестерня (корона): имеет увеличенный диаметр, болтовое соединение с дифференциалом

- Регулировочные шайбы: для точной установки зацепления и бокового зазора

- Преднатяжной механизм: обеспечивает стабильность положения под нагрузкой

| Параметр | Прямозубая передача | Спиральнозубая | Гипоидная |

|---|---|---|---|

| Уровень шума | Высокий | Средний | Низкий |

| Несущая способность | Средняя | Высокая | Высокая |

| Осевые нагрузки | Минимальные | Значительные | Критические |

При работе возникают контактные напряжения в зоне зацепления, требующие применения специальных трансмиссионных масел. КПД конической передачи достигает 98% при правильной регулировке. Основные неисправности: износ зубьев, нарушение зазора, разрушение подшипников.

Назначение дифференциала в трансмиссиях колесных машин

Дифференциал служит для распределения крутящего момента между ведущими колесами одной оси, обеспечивая их вращение с разными угловыми скоростями при сохранении передачи усилия. Это критически необходимо при прохождении поворотов, когда внешнее колесо проходит больший путь, чем внутреннее.

Без дифференциала колеса были бы жестко связаны, что вызывало бы проскальзывание шин, повышенный износ резины, ухудшение управляемости и перегрузку элементов трансмиссии. Устройство компенсирует разницу в пути колес, сохраняя устойчивость машины и плавность движения.

Принцип работы и конструктивные особенности

Ключевые функции дифференциала реализуются через планетарный механизм:

- Сателлиты передают момент на полуосевые шестерни

- Корпус (чашка) получает вращение от главной передачи

- Полуосевые шестерни независимо вращают правую и левую полуоси

| Режим движения | Действие дифференциала |

| Прямолинейное | Колеса вращаются одинаково, сателлиты неподвижны |

| Поворот | Сателлиты вращаются, перераспределяя момент между колесами |

| Пробуксовка одного колеса | Момент уходит на буксующее колесо (ограничение стандартной конструкции) |

Типичное расположение – в картере ведущего моста между полуосями. Для преодоления недостатка стандартной схемы (потери тяги при пробуксовке) применяют самоблокирующиеся дифференциалы:

- Кулачковые (повышенного трения)

- Дисковые с фрикционами

- Вязкостные муфты (Visco-Lok)

- Torsen (червячные передачи)

Принцип работы симметричного конического дифференциала

Крутящий момент от главной передачи передается через коробку дифференциала на сателлиты, установленные на оси крестовины. Сателлиты находятся в постоянном зацеплении с двумя коническими шестернями (полуосевыми), жестко соединенными с ведущими колесами или бортовыми передачами. Конструкция обеспечивает независимое вращение выходных валов при сохранении суммарного крутящего момента.

При прямолинейном движении сопротивление колес одинаково. Сателлиты не вращаются вокруг своих осей, а работают как замкнутый рычаг, равномерно распределяя момент между полуосями. Обе полуосевые шестерни вращаются с одинаковой угловой скоростью, синхронно с корпусом дифференциала.

Работа в повороте или при разном сцеплении

При возникновении разницы в сопротивлении вращению колес (например, в повороте), сателлиты начинают вращаться вокруг своих осей. Это позволяет полуосевым шестерням вращаться с разными скоростями:

- Колесо, испытывающее меньшее сопротивление (внешнее в повороте), получает большую угловую скорость.

- Колесо с большим сопротивлением (внутреннее в повороте) вращается медленнее.

Сумма скоростей вращения полуосей всегда равна удвоенной скорости вращения корпуса дифференциала (nлев + nправ = 2nкорп). Крутящий момент на обеих полуосях остается равным (симметричное распределение), но ограничивается моментом на колесе с худшим сцеплением.

| Режим работы | Вращение сателлитов | Скорость полуосей | Распределение момента |

|---|---|---|---|

| Прямолинейное движение | Не вращаются | nлев = nправ = nкорп | Млев = Мправ = 0.5Мвх |

| Поворот/Разное сцепление | Вращаются вокруг осей | nлев ≠ nправ; (nлев + nправ) = 2nкорп | Млев = Мправ ≤ Мсцепления min |

Типы несимметричных дифференциалов и их применение

Несимметричные дифференциалы распределяют крутящий момент между выходными валами в строго заданной пропорции, отличной от 50:50. Их основное назначение – оптимизация передачи усилия на оси или колёса с разной нагрузкой или функционалом, преимущественно в полноприводных (4WD) и некоторых заднеприводных системах.

Фиксированное соотношение момента (например, 60:40, 70:30) обеспечивается конструкцией шестерён – различием количества зубьев у сателлитов, ведущих шестерён полуосей или применением планетарных механизмов с определённым передаточным отношением. Это распределение постоянно и не зависит от условий сцепления.

Основные типы и их применение

Конструктивно выделяют два ключевых типа несимметричных дифференциалов:

- Межосевые несимметричные дифференциалы:

- Устройство: Планетарный редуктор или конические шестерни с разным числом зубьев на выходных валах передней/задней осей.

- Назначение: Постоянное распределение момента между осями в полноприводных трансмиссиях.

- Применение:

- Постоянный полный привод (Full-Time 4WD) на легковых автомобилях и кроссоверах (напр., соотношение 40:60 для улучшенной курсовой устойчивости).

- Раздаточные коробки внедорожников (напр., 50:50 или 60:40).

- Несимметричные межколёсные дифференциалы:

- Устройство: Конические шестерни полуосей с разным количеством зубьев или асимметричные сателлиты в стандартном корпусе.

- Назначение: Преднамеренное смещение момента между колёсами одной оси.

- Применение:

- Спортивные автомобили (напр., 65:35 на задней оси для улучшения разгона и поворачиваемости).

- Спецтехника с неравномерной нагрузкой по осям (транспортёры, автокраны).

Ключевые особенности применения: Несимметричные дифференциалы повышают тяговое усилие на более нагруженной оси/колесе, улучшают стабильность на высоких скоростях и управляемость в определённых режимах (разгон, вход в поворот). Однако они могут снизить проходимость при буксовании колеса с меньшим моментом и требуют точного подбора пропорции под конкретную динамику и нагрузку автомобиля.

Назначение полуосей и их типы

Полуоси служат для передачи крутящего момента от дифференциала к ведущим колесам. Они обеспечивают кинематическую связь между шестернями главной передачи и ступицами колес, преобразуя вращательное движение в поступательное перемещение машины.

Конструктивно полуоси воспринимают комплекс нагрузок: крутящий момент при движении, изгибающие моменты от вертикальных сил, боковые усилия в поворотах и осевые нагрузки. Тип полуоси определяет степень ее участия в восприятии этих воздействий.

Классификация полуосей

| Тип полуоси | Конструктивные особенности | Распределение нагрузок | Сфера применения |

|---|---|---|---|

| Полуразгруженные (полуплавающие) |

Внешний конец закреплен в ступице колеса через подшипник. Фланец полуоси непосредственно соединен со ступицей болтами |

|

Легковые автомобили, легкие грузовики |

| Разгруженные (полностью разгруженные) |

Ступица колеса установлена на независимых подшипниках на кожухе моста. Полуось соединена с ступицей через шлицевое соединение |

|

Тяжелые грузовики, автобусы, спецтехника |

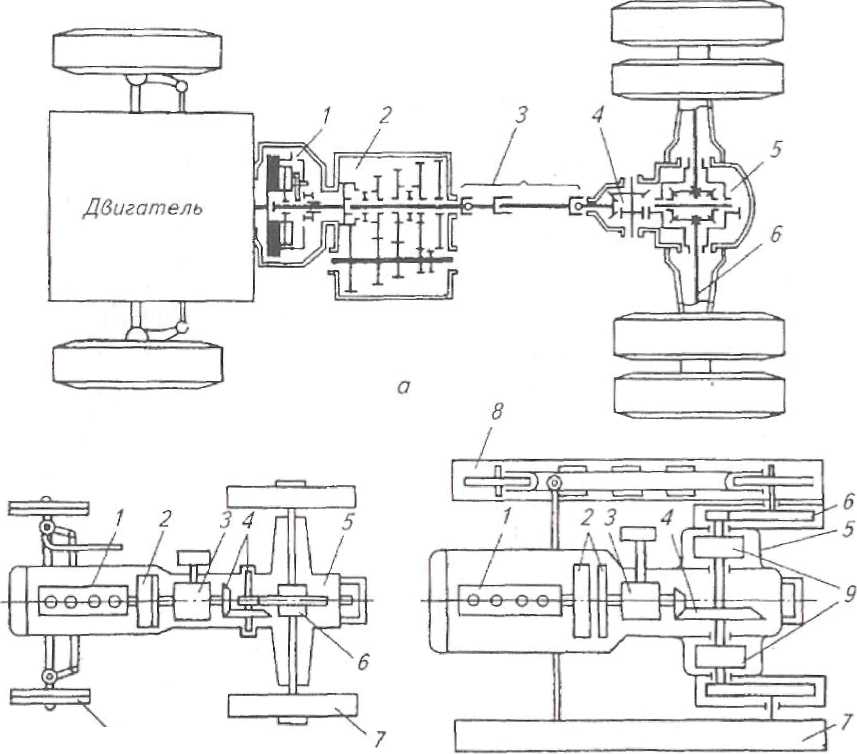

Полный привод (4WD): определение и особенности трансмиссии

Полный привод (4WD) – тип трансмиссии, передающий крутящий момент от двигателя одновременно на все колеса транспортного средства. Основное назначение – обеспечение повышенной проходимости и устойчивости на сложных дорожных покрытиях (бездорожье, снег, лед, грязь) за счет оптимального распределения тягового усилия.

Ключевая особенность 4WD – наличие специальных конструктивных элементов, позволяющих подключать/отключать дополнительные ведущие мосты. Это отличает его от постоянного полного привода (AWD), где все колеса задействованы непрерывно. Система требует более сложной компоновки по сравнению с моноприводными схемами.

Особенности устройства и функционал

Конструкция 4WD включает обязательные компоненты:

- Раздаточная коробка – распределяет момент между осями, часто содержит понижающий ряд для увеличения тяги.

- Межосевой дифференциал – компенсирует разницу в угловых скоростях осей (в постоянных 4WD или селективных системах).

- Дополнительные карданные валы – связывают раздатку с передним и задним мостами.

- Блокировки дифференциалов (межколесных/межосевых) – принудительно выравнивают вращение колес для преодоления диагонального вывешивания.

Эксплуатационные характеристики:

- Режимы работы: Возможность выбора (2WD, 4WD High, 4WD Low) водителем или автоматикой.

- Проходимость: Эффективное использование сцепления всех колес с опорной поверхностью.

- Недостатки: Увеличение массы, сложность обслуживания, повышенный расход топлива.

| Тип 4WD | Особенности |

|---|---|

| Подключаемый (Part-time) | Жесткая связь осей без дифференциала. Используется только на бездорожье. |

| Постоянный (Full-time) | Межосевой дифференциал обеспечивает работу на любом покрытии. |

| Автоматический (On-demand) | Электроника подключает вторую ось при пробуксовке. |

Схема трансмиссии с подключаемым полным приводом

Данная схема (обозначаемая как Part-Time 4WD) предусматривает возможность ручного переключения между приводом на одну ось (обычно заднюю) и полным приводом. Основное отличие от постоянного полного привода – отсутствие межосевого дифференциала, что исключает эксплуатацию с подключенной передней осью на твердых покрытиях.

Передача крутящего момента от двигателя через коробку передач и раздаточную коробку осуществляется по умолчанию только на задние колеса. Водитель, используя отдельный рычаг или электронный переключатель, активирует жесткую блокировку передней оси через раздаточную коробку, синхронизируя вращение переднего и заднего карданных валов.

Ключевые компоненты и принцип работы

- Раздаточная коробка: Главный управляющий элемент. Содержит:

- Цепную или шестеренчатую передачу для переднего моста.

- Механизм включения (муфту, шестерню) для жесткого соединения переднего карданного вала с валом от КПП.

- Понижающий ряд (часто присутствует).

- Передний ведущий мост: Оборудован муфтами свободного хода (автоматические) или ручными ступичными муфтами на ступицах колес. Отключают полуоси от ступиц при работе в 2WD, снижая износ и потери.

- Задний ведущий мост: Постоянно подключен.

Алгоритм подключения: Водитель останавливает машину (или движется медленно по прямой), переключает раздатку в режим 4H (или 4L). В мостах с ручными хабами – дополнительно поворачивает муфты на ступицах передних колес в положение "Lock".

| Режим | Привод | Использование |

|---|---|---|

| 2H (2WD High) | Задние колеса | Обычные дороги (асфальт, бетон) |

| 4H (4WD High) | Все колеса (жесткая связь) | Бездорожье, грязь, снег, песок |

| 4L (4WD Low) | Все колеса + понижение | Сложное бездорожье, крутые подъемы, буксировка |

Назначение: Обеспечить максимальную проходимость и надежность в тяжелых условиях (бездорожье, низкое сцепление) за счет жесткой связи осей. Простота конструкции повышает ремонтопригодность и снижает стоимость. Обязательно отключается на твердых покрытиях во избежание "циркуляции мощности", перегрузки трансмиссии и ускоренного износа шин.

Схема трансмиссии с постоянным полным приводом

Трансмиссия с постоянным полным приводом обеспечивает непрерывную передачу крутящего момента на все колёса транспортного средства независимо от дорожных условий. Данная схема исключает необходимость ручного переключения между режимами привода и гарантирует стабильное сцепление с поверхностью на любом покрытии. Основное применение находит в автомобилях повышенной проходимости и кроссоверах, где критична предсказуемая управляемость.

Ключевыми элементами конструкции являются: двигатель, сцепление (или гидротрансформатор), коробка передач, раздаточная коробка с межосевым дифференциалом, карданные валы, главные передачи переднего и заднего мостов, межколёсные дифференциалы и полуоси. Межосевой дифференциал – обязательный компонент, позволяющий компенсировать разницу в скоростях вращения осей при поворотах.

Принцип работы и отличительные особенности

Крутящий момент последовательно передаётся от коробки передач к раздаточной коробке, где распределяется между осями через межосевой дифференциал. Далее карданные валы доставляют момент к главным передачам мостов, а межколёсные дифференциалы обеспечивают независимое вращение колёс на одной оси. Электронные системы (ESP, ABS) часто интегрируются для автоматической блокировки дифференциалов или подтормаживания буксующих колёс.

Характерные особенности схемы:

- Неразрывное распределение момента на все колёса без участия водителя.

- Обязательное наличие межосевого дифференциала для исключения циркуляции мощности на твёрдом покрытии.

- Возможность принудительной блокировки межосевого дифференциала (механической или электронной) для сложных условий.

- Повышенная масса и сложность конструкции по сравнению с подключаемым приводом.

- Увеличенный расход топлива из-за постоянной работы всех узлов трансмиссии.

Преимуществами системы являются предсказуемая курсовая устойчивость, улучшенное сцепление на скользких поверхностях и стабильная тяга при разгоне. К недостаткам относят дороговизну обслуживания и необходимость применения специальных шин, равномерно изнашивающихся на всех осях. Современные реализации часто включают многодисковые муфты с электронным управлением, заменяющие классические дифференциалы.

Назначение и устройство межосевого дифференциала

Межосевой дифференциал предназначен для распределения крутящего момента между ведущими мостами полноприводных машин, компенсируя разницу в угловых скоростях вращения передних и задних колес. Это предотвращает возникновение паразитных нагрузок в трансмиссии при поворотах или движении по неровным поверхностям, обеспечивая стабильное сцепление и управляемость.

Конструктивно он выполнен в виде планетарного механизма конического или цилиндрического типа, заключенного в картер. Основными элементами являются корпус (водило), соединенный с карданным валом, сателлиты, а также две выходные солнечные шестерни, передающие момент на редукторы переднего и заднего мостов.

Ключевые компоненты устройства

- Корпус (водило): Жестко крепится к ведомому валу раздаточной коробки

- Сателлиты: 2-4 шестерни, установленные на осях внутри корпуса

- Солнечные шестерни: Выходные элементы, связанные с передним и задним карданными валами

- Блокировочный механизм: Принудительная блокировка (кулачковая муфта) или самоблок (вискомуфта/Torsen)

| Тип конструкции | Особенности работы |

|---|---|

| Симметричный | Равномерное распределение момента 50:50 между осями |

| Несимметричный | Фиксированное соотношение (напр. 40:60) в пользу одной оси |

При прямолинейном движении сателлиты не вращаются относительно осей, передавая момент поровну. В поворотах они проворачиваются, перераспределяя мощность между осями пропорционально сопротивлению качения. Блокировка устраняет проскальзывание при преодолении сложных участков, синхронизируя вращение осей.

Системы блокировки дифференциалов

Системы блокировки дифференциалов устраняют главный недостаток стандартного дифференциала – пробуксовку колес при потере сцепления. Принудительная блокировка обеспечивает жесткое соединение полуосей или корпусов планетарного механизма, заставляя колеса одной оси вращаться синхронно независимо от условий сцепления. Это критически важно для преодоления сложных участков бездорожья, где одно колесо теряет контакт с поверхностью.

Управление блокировкой осуществляется механическими, гидравлическими, пневматическими или электрическими приводами. Современные системы часто интегрированы с электронными контроллерами, автоматизирующими процесс. Ключевыми параметрами являются надежность фиксации, скорость срабатывания и возможность активации при движении, что напрямую влияет на проходимость машины.

Типы блокировок и их применение

- Жесткая (100% блокировка): Полное устранение разницы скоростей колес. Используется в спецтехнике и внедорожниках. Риск поломки трансмиссии на твердом покрытии.

- Самоблокирующиеся дифференциалы: Автоматическая частичная блокировка при пробуксовке (вискомуфты, дисковые пакеты). Применяются в кроссоверах и спортивных авто.

- Электронная имитация (EDS): Притормаживание буксующего колеса средствами ABS. Распространено в легковых авто с электронными системами стабилизации.

| Критерий | Гусеничная техника | Колесная техника |

|---|---|---|

| Тип блокировки | Центральный дифференциал (межбортовой) | Межосевой + межколесные дифференциалы |

| Особенности | Обязательна для синхронизации гусениц | Селективное включение (только перед/зад ось) |

Внедрение блокировок требует усиления полуосей и главных передач из-за возросших нагрузок. Для гусеничных машин межбортовая блокировка – обязательный элемент, обеспечивающий прямолинейное движение при разном сцеплении гусениц. В колесных машинах многоуровневая блокировка (межколесная + межосевая) создает адаптивную трансмиссию, способную перераспределять момент между всеми ведущими колесами.

Автоматические КП для колесных машин: гидротрансформатор, планетарный ряд

Гидротрансформатор выполняет роль сцепления в АКПП, передавая крутящий момент от двигателя к коробке передач через потоки трансмиссионной жидкости. Его конструкция включает насосное, турбинное и реакторное колеса, что обеспечивает плавное трогание, автоматическое изменение момента и гашение крутильных колебаний. Главное преимущество – бесступенчатое регулирование передаточного отношения на старте.

Планетарные ряды служат основным преобразователем крутящего момента и скорости вращения. Каждый ряд состоит из центральной (солнечной) шестерни, сателлитов, водила и коронной шестерни. Комбинируя несколько таких рядов и управляя фрикционами/тормозами, АКПП получает 4-10 передач при компактных габаритах. Блокировка элементов ряда обеспечивает разные передаточные числа.

Ключевые компоненты и их функции

Система управления: гидравлические клапаны и электронный блок (ЭБУ) анализируют скорость, нагрузку и стиль вождения, активируя фрикционные пакеты для переключений. Современные системы используют адаптивные алгоритмы для оптимизации моментов переключения.

Типы планетарных механизмов:

- Простой ряд – базовый элемент для 3-4 передач

- Механизм Равиньо – комбинация двух рядов для расширения диапазона

- Механизм Симпсона – симметричная схема для 4-6 передач с минимальным числом деталей

| Элемент АКПП | Материал | Назначение |

|---|---|---|

| Фрикционные диски | Сталь/керамика | Блокировка элементов планетарного ряда |

| Обгонная муфта | Легированная сталь | Обеспечение односторонней блокировки (например, на 1-й передаче) |

| Гидроблок | Алюминиевый сплав | Распределение давления масла для управления фрикционами |

Преимущества схемы: отсутствие разрыва мощности при переключениях, высокая плавность хода, снижение ударных нагрузок на двигатель. Ограничения: повышенные потери КПД в гидротрансформаторе (до 15%) на низких скоростях, сложность ремонта.

Роботизированные КП (РКПП): устройство и принцип работы

Роботизированная коробка передач (РКПП) представляет собой механическую КПП, в которой функции выключения сцепления и переключения передач автоматизированы. Её ключевое отличие от классических решений – наличие электронной системы управления и исполнительных механизмов (актуаторов), заменяющих ручные операции водителя. Конструктивно РКПП сохраняет базовые элементы "механики": валы, шестерни и синхронизаторы, что обеспечивает высокий КПД и относительную простоту производства.

Основное назначение РКПП – совместить преимущества механической трансмиссии (топливная экономичность, динамика) с комфортом автоматизированного управления. Система адаптируется к стилю вождения, допускает ручной режим переключений (через селектор или подрулевые лепестки) и снижает утомляемость водителя в условиях интенсивного трафика.

Устройство РКПП

Конструкция включает следующие ключевые компоненты:

- Механическая часть – корпус, первичный/вторичный валы, шестерни постоянного зацепления, синхронизаторы (аналогично МКПП).

- Сцепление – фрикционный диск (одинарный или двойной в преселективных РКПП), нажимной диск, выжимной подшипник.

- Актуаторы – электрические сервомоторы или гидравлические цилиндры, управляющие:

- Выжимом сцепления;

- Перемещением штоков выбора/включения передач.

- ЭБУ (Электронный Блок Управления) – микропроцессор, обрабатывающий данные от датчиков и управляющий актуаторами.

- Датчики:

- Положения валов КПП;

- Частоты вращения двигателя/колёс;

- Положения педали акселератора;

- Режима селектора.

Принцип работы РКПП

Алгоритм функционирования реализуется последовательно:

- ЭБУ анализирует данные датчиков: скорость, нагрузку на двигатель, уклон дороги, положение педали газа.

- На основе заложенных алгоритмов блок определяет оптимальный момент и передачу для переключения.

- ЭБУ подаёт команду актуаторам:

- Актуатор сцепления размыкает диск, прерывая поток мощности от двигателя;

- Актуатор КПП перемещает синхронизатор, выводя текущую передачу и вводя новую.

- Актуатор сцепления плавно восстанавливает передачу крутящего момента.

В преселективных РКПП (например, DSG) пока активна одна передача, следующая предварительно выбирается вторым сцеплением, что сокращает время переключения до 0.1-0.2 сек. При ручном режиме ЭБУ выполняет команды водителя, но сохраняет контроль за оборотами двигателя для предотвращения повреждений.

Вариаторные трансмиссии (CVT): принцип бесступенчатой передачи

Вариаторная трансмиссия (Continuously Variable Transmission, CVT) обеспечивает плавное изменение передаточного числа между двигателем и ведущими колесами без фиксированных ступеней. В отличие от классических коробок передач, она использует систему шкивов переменного диаметра и гибкую связь (чаще всего металлический толкающий ремень или цепь), что позволяет двигателю работать в оптимальном диапазоне оборотов независимо от скорости движения машины. Отсутствие переключений ступеней исключает рывки, обеспечивая непрерывное ускорение.

Ключевым преимуществом CVT является повышение топливной экономичности за счет поддержания работы двигателя в зоне максимального КПД или минимального расхода топлива при любых условиях движения. Дополнительно снижаются шум и вибрации, улучшается плавность хода. Однако такие трансмиссии имеют ограничения по передаче высокого крутящего момента, особенно в тяжелых условиях эксплуатации (буксировка, бездорожье), и могут требовать более частого обслуживания.

Устройство и принцип работы

Основные компоненты вариатора:

- Ведущий (первичный) шкив: Соединен с коленчатым валом двигателя. Состоит из двух конусов, способных сдвигаться и раздвигаться под гидравлическим или электронным управлением.

- Ведомый (вторичный) шкив: Связан с выходным валом трансмиссии и далее с колесами. Имеет аналогичную конструкцию с подвижными конусами.

- Гибкая связь: Металлический ремень (из наборных стальных пластин) или цепь, передающая усилие между шкивами.

- Система управления: Гидравлические цилиндры, датчики и ЭБУ, регулирующие положение конусов шкивов в реальном времени.

Принцип действия основан на изменении рабочего диаметра шкивов:

- При старте: Ведущий шкив раздвинут (малый диаметр), ведомый шкив сдвинут (большой диаметр). Это обеспечивает высокое передаточное число для интенсивного разгона.

- При движении: По мере роста скорости ЭБУ сдвигает конусы ведущего шкива (увеличивая его диаметр) и раздвигает конусы ведомого шкива (уменьшая его диаметр). Передаточное число плавно снижается.

- На высокой скорости: Ведущий шкив достигает максимального диаметра, ведомый – минимального. Передаточное число становится самым низким ("овердрайв").

Вариаторы часто комплектуются гидротрансформатором для старта с места и плавного трогания, а также планетарными редукторами или сцеплениями для реализации заднего хода.

| Особенности применения | Колесные машины | Гусеничные машины |

|---|---|---|

| Типичная сфера | Легковые автомобили, кроссоверы, скутеры | Легкие БТР, инженерная техника, сельхозмашины |

| Преимущества | Плавность, экономичность, простота управления | Точное управление тягой на малых скоростях, автоматизация |

| Ограничения | Буксировка, динамичная езда, ресурс при высоких нагрузках | Экстремальные нагрузки, грязь/перегрузки, стоимость ремонта |

Назначение CVT – обеспечение комфорта, эффективности и адаптивности трансмиссии для повседневной эксплуатации. В гусеничной технике они дополнительно упрощают управление сложными маневрами за счет бесступенчатого контроля тяги.

Гидрообъемные передачи: принцип работы и применение

Гидрообъемная передача (ГОП) преобразует механическую энергию двигателя в энергию потока рабочей жидкости, которая затем трансформируется обратно в механическую энергию на выходном валу. Основу составляют замкнутый гидравлический контур и система управления, обеспечивающая регулирование скорости и момента без разрыва потока мощности.

Ключевое отличие от гидромеханических передач – отсутствие жесткой кинематической связи между входным и выходным валами. Энергия передается исключительно через рабочую жидкость (масло), что позволяет гибко размещать агрегаты в конструкции машины и реализовывать бесступенчатое регулирование.

Принцип работы и компоненты

Базовые элементы схемы:

- Аксиально-поршневой насос – создает поток рабочей жидкости, преобразуя вращение вала ДВС в гидравлическую энергию.

- Гидромотор – преобразует энергию потока жидкости во вращение выходного вала.

- Замкнутый контур – магистрали высокого/низкого давления, соединяющие насос и гидромотор.

- Система управления – изменяет производительность насоса и гидромотора (угол наклона шайбы или блока цилиндров).

При вращении вала насоса рабочая жидкость нагнетается в одну из магистралей контура, приводя во вращение гидромотор. Изменение объема подачи жидкости насосом регулирует скорость вращения гидромотора, а реверс осуществляется переключением направления потока. Давление в контуре пропорционально нагрузке на выходном валу.

Применение в технике:

| Тип машины | Примеры применения | Преимущества ГОП |

|---|---|---|

| Колесные | Автопогрузчики, карьерные самосвалы, автобетоносмесители | Плавность хода, точность управления скоростью, компактность |

| Гусеничные | Экскаваторы, бульдозеры, гусеничные краны, сельхозкомбайны | Высокий крутящий момент на низких скоростях, независимое управление гусеницами |

В гусеничных машинах часто применяют двухпоточные схемы с раздельными гидроцепями для каждой гусеницы. Это обеспечивает:

- Бесступенчатое изменение скорости движения

- Поворот на месте за счет разнонаправленного вращения гусениц

- Автоматическую адаптацию к изменению нагрузки без переключения передач

Ограничением остается КПД (75-85%), требующий эффективных систем охлаждения, и высокая чувствительность к чистоте рабочей жидкости.

Назначение бортовой передачи в трансмиссиях

Бортовая передача служит конечным звеном в трансмиссионной цепи, непосредственно предшествующим ведущим колесам или звездочкам гусеничного движителя. Её основная функция заключается в дополнительном повышении крутящего момента, поступающего от главной передачи или коробки передач, при одновременном снижении частоты вращения выходных валов. Это критически важно для обеспечения необходимой силы тяги при движении машины.

Конструктивно бортовая передача представляет собой компактный редуктор (одно- или двухступенчатый), размещаемый вблизи ведущих колес по бортам машины. Такое расположение позволяет эффективно распределить высокий крутящий момент между правой и левой сторонами ходовой части без использования громоздких централизованных механизмов.

Ключевые задачи и особенности

- Усиление крутящего момента: Обеспечивает финальное, значительное увеличение момента перед его передачей на движитель, что необходимо для преодоления сопротивления движению.

- Снижение частоты вращения: Преобразует высокую скорость вращения выходных валов КПП или раздаточной коробки в оптимальную для эффективной работы ведущих колес/звездочек.

- Распределение нагрузки: В гусеничных машинах интегрируется в состав бортового редуктора, объединяющего функции передачи мощности и механизма поворота (планетарные или ленточные механизмы).

- Оптимизация компоновки: Позволяет поднять общий клиренс машины за счет размещения редуктора выше оси ведущих колес (в колесных машинах) или интегрировать его в корпус борта (в гусеничных), улучшая защищенность.

- Размещение тормозов: Часто служит местом установки тормозных механизмов (дисков или лент), действующих непосредственно на ведущие валы перед движителем.

| Тип машины | Особенности бортовой передачи |

|---|---|

| Колесные | Обычно цилиндрический редуктор, размещенный в ступице колеса или на конце балки моста. Обеспечивает поднятие центра масс. |

| Гусеничные | Чаще планетарный редуктор, интегрированный в единый блок с механизмом поворота (бортовой редуктор). Обеспечивает компактность и защиту внутри корпуса. |

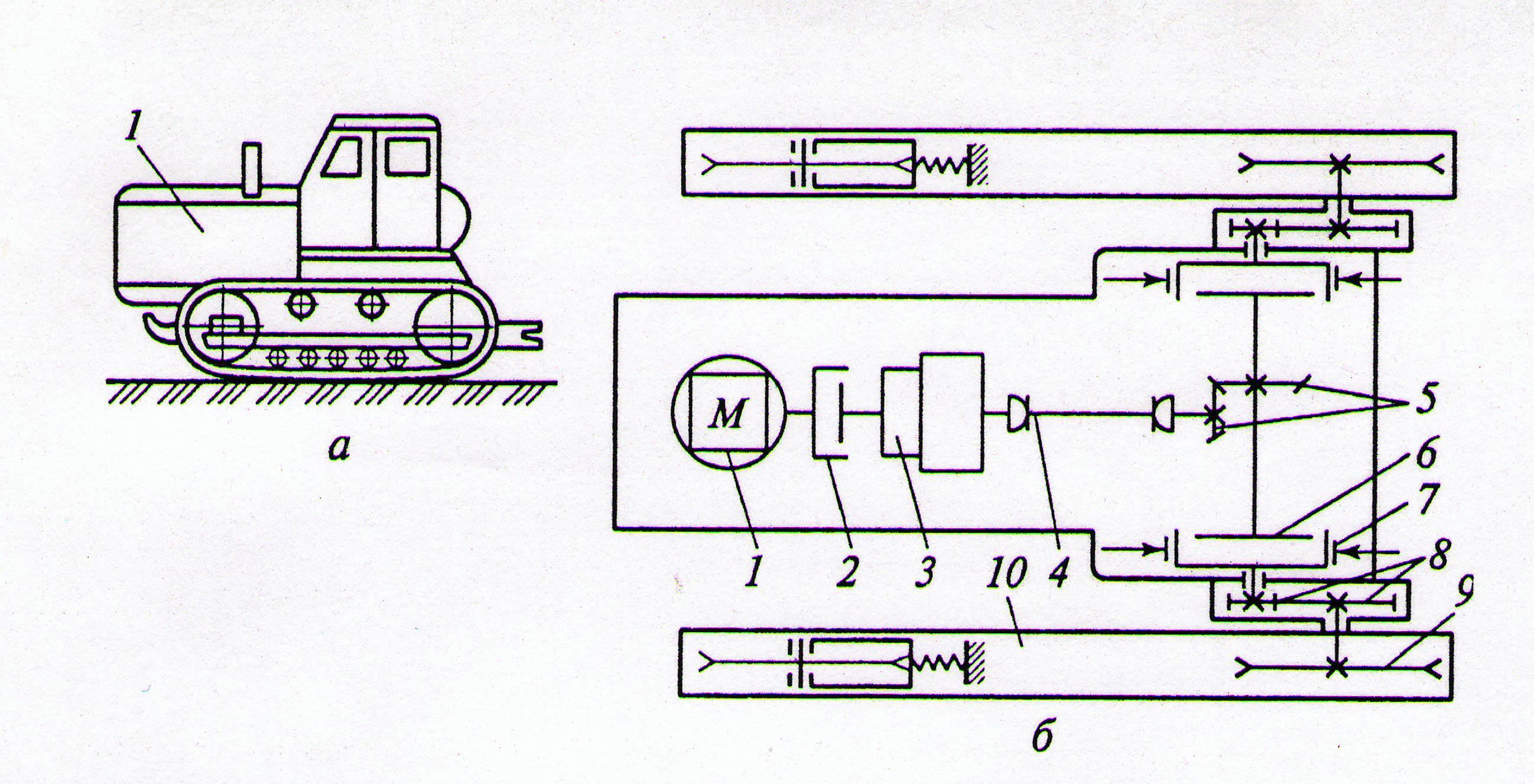

Особое требование к трансмиссии гусеничных машин: организация поворота

Отсутствие управляемых колес принципиально меняет подход к маневрированию: поворот гусеничных машин обеспечивается исключительно за счет разности скоростей или направления движения левой и правой гусениц. Трансмиссия должна не только передавать крутящий момент от двигателя к ведущим колесам, но и создавать контролируемую дифференциацию тяговых усилий на гусеницах. Это фундаментальное требование определяет сложность и специфику конструкции трансмиссионных систем по сравнению с колесной техникой.

Эффективность поворота напрямую зависит от способности трансмиссии перераспределять мощность между бортами с минимальными потерями энергии. Ключевыми параметрами являются минимальный радиус поворота (вплоть до разворота на месте), плавность изменения траектории и устойчивость движения на скользких грунтах. Несоблюдение этих условий приводит к проскальзыванию гусениц, резким рывкам и повышенному износу ходовой части.

Основные схемы реализации поворота

Конструктивно поворот обеспечивается следующими методами:

- Фрикционно-тормозной способ: используется в механических трансмиссиях. Поворот осуществляется:

- Отключением привода на одну гусеницу через бортовой фрикцион

- Притормаживанием отключенной гусеницы ленточным тормозом

- Регулировкой радиуса поворота силой нажатия на тормоз

- Планетарные механизмы: обеспечивают бесступенчатое изменение радиуса:

- Двойные дифференциалы с блокировкой сателлитов

- Планетарные ряды с тормозными барабанами

- Автоматическое перераспределение момента при повороте

- Гидрообъемные трансмиссии (ГСТ): наиболее гибкое решение:

- Независимые гидронасосы для каждого борта

- Плавное изменение скорости гусениц от полного вперед до реверса

- Возможность разворота вокруг центра масс машины

Сравнение характеристик методов:

| Тип | Минимальный радиус | Плавность хода | КПД | Сложность |

|---|---|---|---|---|

| Фрикционно-тормозной | 0.5 ширины машины | Низкая | 60-70% | Простая |

| Планетарный | 0.3 ширины машины | Средняя | 75-80% | Средняя |

| Гидрообъемный | Теоретически 0 | Высокая | 85-90% | Высокая |

Дополнительные требования включают синхронизацию работы механизмов поворота с системой охлаждения (из-за тепловыделения при проскальзывании), защиту от перегрузок при резком маневрировании и дублирование аварийных режимов управления. В современных машинах доминируют комбинированные схемы с электронным управлением, сочетающие планетарные редукторы и гидравлику.

Классификация механизмов поворота гусеничных машин

Механизмы поворота классифицируются по принципу создания разности скоростей гусениц и способу управления потоком мощности. Основные критерии включают конструкцию силового тракта, тип элементов управления и характер изменения кинематических параметров.

Разделение осуществляется по методу подвода крутящего момента к ведущим колесам и технологиям регулирования тяговых усилий. Конструктивные решения определяют маневренность, энергоэффективность и надежность машин в различных условиях эксплуатации.

Классификационные признаки

По принципу действия:

- Фрикционно-тормозные (разрыв потока мощности)

- Планетарные (суммирование потоков)

- Дифференциальные (перераспределение мощности)

- Комбинированные системы

По типу передачи:

- Механические (дисковые муфты, тормоза)

- Гидромеханические (гидротрансформаторы + планетарные ряды)

- Гидрообъемные (насос-гидромотор на бортах)

- Электрические (генератор-двигатель)

По способу регулирования:

| Тип регулирования | Характеристики | Примеры систем |

|---|---|---|

| Ступенчатое | Фиксированные радиусы поворота | Танковые КПП с фрикционами |

| Бесступенчатое | Плавное изменение радиуса | Гидрообъемные передачи (ГОП) |

| Комбинированное | Дискретно-непрерывное управление | Электромеханические трансмиссии |

Поворот с помощью дифференциала (бортовых фрикционов): принцип работы

Применение дифференциала для поворота характерно для колесных машин с неблокируемым межосевым и межколесными дифференциалами. Основной принцип основан на создании разницы в скоростях вращения колес разных бортов. Для этого используется разрыв крутящего момента на одном из бортов путем частичного или полного выключения сцепления в трансмиссии (бортового фрикциона).

Водитель, воздействуя на орган управления (рычаг, педаль), отключает или пробуксовывает фрикционную муфту на одном борту. Это размыкает кинематическую цепь, ведущую к соответствующему ведущему колесу (или группе колес), прекращая или существенно снижая передачу момента на него. Крутящий момент при этом продолжает передаваться на противоположный борт.

Механизм выполнения поворота

При выключении бортового фрикциона происходят следующие процессы: