Прокачка амортизатора - инструкция шаг за шагом

Статья обновлена: 28.02.2026

Амортизатор – критически важный элемент подвески, напрямую влияющий на безопасность, управляемость и комфорт автомобиля. Его основная задача – гасить колебания кузова, обеспечивая постоянный контакт колес с дорожным покрытием.

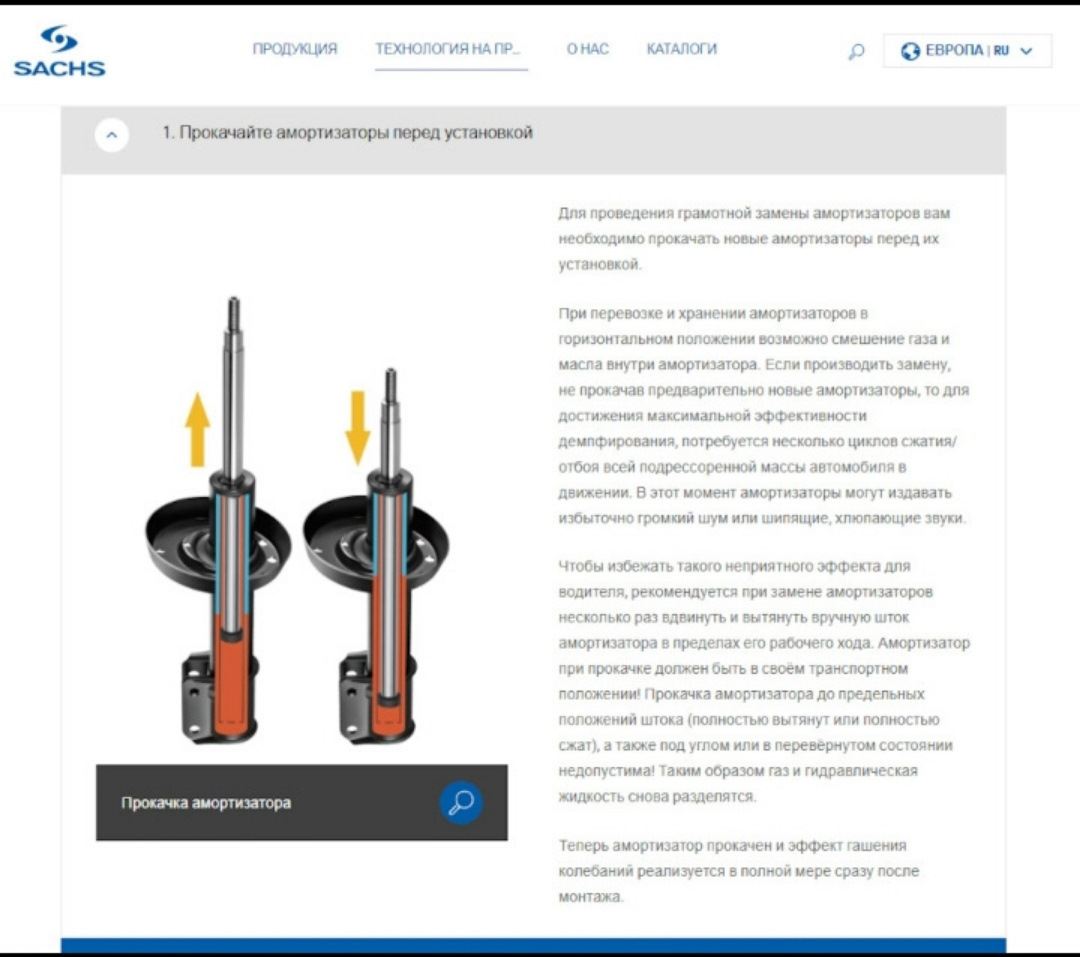

Перед установкой нового или после замены масла в амортизаторе обязательно требуется прокачка. Без этой процедуры внутри останутся воздушные пузыри, которые резко снизят эффективность демпфирования, приведут к перегреву, ускоренному износу деталей и даже поломке.

Следуя приведенной ниже инструкции, вы сможете правильно удалить воздух из амортизатора. Это несложная, но требующая аккуратности операция, необходимая для корректной работы узла и вашей безопасности на дороге.

Как прокачивать амортизатор: пошаговая инструкция

Наденьте защитные очки и резиновые перчатки перед началом работ. Это исключит попадание масла или технических жидкостей в глаза и на кожу при прокачке амортизатора.

Убедитесь, что очки плотно прилегают к лицу, а перчатки не имеют повреждений. После проверки экипировки подготовьте рабочее место: очистите поверхность от грязи, обеспечьте хорошее освещение и вентиляцию.

Дальнейшие действия после надевания защиты

- Подготовьте инструменты:

- Динамический ключ для демонтажа штока

- Специальный насос для прокачки

- Чистая ветошь и ёмкость для слива масла

- Установите амортизатор вертикально штоком вверх в тисках, зафиксировав корпус мягкими прокладками

- Слейте старое масло:

Действие Важно Открутите верхнюю гайку штока Используйте ветошь для сбора капель Плавно вытяните шток на 3/4 хода Не допускайте резких движений - Залейте новое масло до краёв корпуса, используя воронку

Выполняйте прокачивающие движения штоком 5-7 раз без полного выхода из корпуса. При появлении пузырьков воздуха повторите процедуру до их полного устранения.

Приготовьте чистую ветошь и ёмкость для слива жидкости

Стартовая жидкость содержит воздушные пузырьки и загрязнения, которые необходимо полностью удалить из системы. Используйте исключительно чистую ветошь без ворса, чтобы микрочастицы не попали внутрь цилиндра при протирке деталей. Любая грязь или пыль нарушит герметичность клапанов после сборки.

Подберите ёмкость с широким горлом объёмом не менее 1 литра – так вы избежите разбрызгивания отработанной жидкости при сливе. Идеально подойдёт пластиковая канистра или металлический лоток с высокими бортиками. Поставьте её непосредственно под клапанную гайку амортизатора перед началом работ.

Критические требования к материалам

- Ветошь: х/б ткань без синтетических волокон

- Ёмкость: химически стойкая к гидравлическим маслам

- Дополнительно: резиновые перчатки для защиты кожи

Как прокачивать амортизатор: пошаговая инструкция

После подготовки специнструмента зафиксируйте корпус амортизатора в тисках с мягкими накладками, чтобы предотвратить повреждение поверхности. Убедитесь, что ключ или съёмник точно соответствует размеру контргайки штока – несовпадение приведёт к срыву граней.

Перед откручиванием проверьте наличие шестигранного паза под фиксатор на торце штока (если предусмотрено конструкцией). При его отсутствии подготовьте второй ключ для удержания штока от проворачивания, иначе усилие передастся на внутренние компоненты и деформирует клапанную систему.

Процедура откручивания соединения

- Вставьте фиксирующий шестигранник в торец штока, приложив умеренное усилие для блокировки вращения

- Накрутите спецключ на гайку до полного прилегания граней, контролируя параллельность плоскости контакта

- Плавно вращайте инструмент против часовой стрелки, одновременно удерживая шестигранник в статичном положении

- При возникновении сопротивления слегка постучите молотком по рукояти ключа для преодоления "прикипания" резьбы

- После срыва гайки полностью выкрутите её вместе с шайбами, сохраняя последовательность расположения демонтированных элементов

Извлеките шток из корпуса строго вертикально без перекосов, чтобы не повредить сальник. Немедленно накройте отверстие корпуса чистой ветошью – это предотвратит попадание пыли в масляную полость и сократит время последующей очистки.

Снимите амортизатор с транспортного средства

Перед началом работ подготовьте необходимые инструменты: набор гаечных ключей, домкрат, подставки под кузов, съёмник для шаровых опор или торцевые головки. Убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом. Для безопасности наденьте защитные очки и перчатки.

Зафиксируйте колёса противоположной оси противооткатными башмаками. Ослабьте болты крепления колеса на нужной стороне, затем поднимите автомобиль домкратом и установите на надёжную подставку. Полностью снимите колесо для беспрепятственного доступа к амортизатору.

Последовательность демонтажа

- Освободите верхнее крепление:

- В подкапотном пространстве или багажнике (для задних амортизаторов) отогните звукоизоляцию

- Выкрутите гайку штока ключом на 17-19 мм, придерживая шток шестигранником

- Отсоедините нижнее крепление:

- Обработайте болты крепления к поворотному кулаку проникающей смазкой

- Снимите гайку с нижнего болта (обычно 17-22 мм)

- Выбейте болт молотком через медную проставку

- Извлеките узел:

- Удерживая амортизатор, аккуратно отведите его в сторону

- Выньте через арку колеса, контролируя положение пружины

- При демонтаже задних амортизаторов предварительно отсоедините ABS-датчик

Важные предупреждения: Никогда не работайте под автомобилем, опирающимся только на домкрат. При вывешивании подвески фиксируйте пружину стяжками – внезапное распрямление может привести к травме. Если болты не поддаются, используйте прогрев горелкой, но избегайте открытого пламени возле топливных линий.

Зафиксируйте стойку в вертикальном положении в тисках

Перед началом работ убедитесь в чистоте поверхности стойки и отсутствии повреждений на резьбовых участках. Подберите тиски с защитными губками (нейлоновыми или алюминиевыми) для предотвращения деформации корпуса.

Расположите тиски на устойчивой горизонтальной поверхности. Снимите пружину и другие мешающие элементы согласно инструкции производителя, если они не были демонтированы ранее.

Порядок фиксации

- Очистите губки тисков от грязи и металлической стружки

- Разведите губки на расстояние, превышающее диаметр стойки на 20-30%

- Установите амортизатор строго вертикально по уровню:

- Резьбовой шток должен быть направлен вверх

- Монтажная проушина – вниз

- Плавно зажмите корпус в области стального цилиндра, избегая зон сварных швов и резиновых компонентов

- Проверьте надежность фиксации легким усилием на скручивание – стойка не должна проворачиваться

Контролируйте усилие затяжки тисков – чрезмерное сжатие может привести к образованию вмятин на корпусе. При работе с газонаполненными стойками избегайте наклона или переворачивания устройства после фиксации.

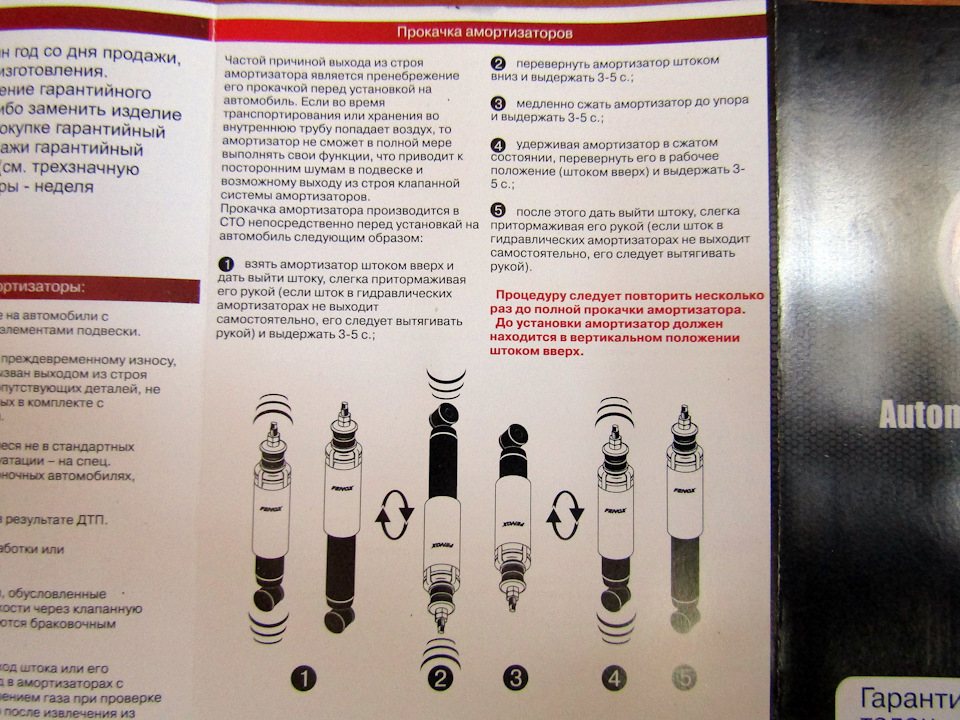

Прокачка амортизатора: ключевые этапы

Удерживая корпус амортизатора одним разводным ключом, вторым ключом аккуратно ослабьте верхнюю гайку штока на 1-2 оборота. Не допускайте полного откручивания – гайка должна оставаться на резьбе для контроля давления.

Проверьте наличие жидкости вокруг штока при ослаблении. Если заметили течь, немедленно затяните гайку обратно и проверьте целостность сальника – дальнейшая прокачка при утечке жидкости бессмысленна.

- Снимите гайку полностью после ослабления, аккуратно поддев её плоской отвёрткой при необходимости

- Извлеките уплотнительную шайбу и резиновые демпферы, если они установлены под гайкой

- Плавно вытяните шток до максимального верхнего положения, удерживая корпус вертикально

- Переверните амортизатор штоком вниз и медленно утопите шток до конца

- Удерживая шток в утопленном состоянии 3-5 секунд, верните амортизатор в исходное положение

- Повторите цикл (вытягивание-переворот-утопление) 5-7 раз до исчезновения воздушных пузырей

Полностью открутите гайку крепления штока

Зафиксируйте шток амортизатора шестигранным ключом (обычно 5-6 мм), предотвращая его проворачивание. Рожковым или накидным ключом соответствующего размера (чаще 10-12 мм) плавно ослабьте гайку против часовой стрелки. Полностью выкрутите её со штока, контролируя усилие – сорванная резьба потребует замены детали.

Снимите демонтированную гайку, металлическую шайбу и резиновую прокладку (при наличии), аккуратно сложив компоненты в порядке разборки. Держите амортизатор вертикально: после снятия гайки шток может резко выдвинуться под давлением пружины или газа – придерживайте его рукой.

Ключевые моменты при откручивании

- Инструменты: Шестигранник + рожковый/накидной ключ. Не используйте разводные ключи – высок риск повреждения граней.

- Закисшая гайка: Обработайте резьбу проникающей смазкой (WD-40), выждите 10 минут. При сильной коррозии аккуратно прогрейте соединение строительным феном.

- Безопасность: Наденьте защитные очки – возможен выброс мелких деталей или остатков масла.

Осторожно снимите пыльник и отбойник

Перед снятием тщательно очистите внешнюю поверхность амортизатора от крупных загрязнений щеткой или ветошью, чтобы предотвратить попадание частиц внутрь механизма при демонтаже. Убедитесь, что шток амортизатора полностью утоплен – для этого плавно надавите на него до упора и зафиксируйте в нижнем положении.

Пальцами аккуратно оттяните резиновый пыльник вверх по штоку, избегая резких движений и перекручивания. Если пыльник прикипел или затвердел, смочите область соединения WD-40 и подождите 2-3 минуты. Снимите пыльник полностью, осмотрите его на предмет трещин или разрывов – поврежденный элемент требует замены.

Последовательность снятия отбойника

- После удаления пыльника визуально определите тип крепления отбойника:

- Пластиковый фиксатор – подденьте отверткой с плоским жалом

- Резьбовая гайка – используйте торцевой ключ подходящего размера

- Стопорное кольцо – снимите при помощи съемника или круглогубцев

- Придерживайте отбойник свободной рукой, чтобы предотвратить неконтролируемое соскальзывание

- Медленно стяните деталь вдоль штока, не допуская перекоса

Особое внимание: если отбойник не снимается после откручивания крепежа, не применяйте ударные инструменты. Прогрейте его строительным феном (80-100°C) в течение 1 минуты – это размягчит материал и облегчит демонтаж. После снятия сразу же наденьте все компоненты на шток в порядке разборки, чтобы сохранить последовательность сборки.

Демонтируйте поршневую чашку и сальники

Зафиксируйте корпус амортизатора в тисках через мягкие прокладки, избегая пережимов. Специальным съёмником подденьте стопорное кольцо в канавке под поршневой чашкой, аккуратно извлеките его из паза. При отсутствии съёмника используйте тонкую отвёртку, контролируя усилие для предотвращения деформации кольца.

Снимите поршневую чашку, потянув её вверх вдоль штока. Извлеките последовательно все компоненты под ней: направляющую втулку, уплотнительные кольца и сальники. Осмотрите детали на предмет трещин, заусенцев или износа – повреждённые элементы подлежат замене.

Ключевые этапы

- Стопорное кольцо:

- Используйте паз на внутреннем диаметре кольца для зацепа

- Извлекайте равномерно по всей окружности

- Компоненты под чашкой:

- Сальник штока (основной уплотнитель)

- Направляющая втулка с полимерным покрытием

- Дополнительные уплотнительные шайбы

- Контроль состояния:

- Проверьте зеркало штока на царапины

- Убедитесь в отсутствии вмятин на чашке

- Осмотрите посадочные поверхности корпуса

Разъедините корпус стойки и рабочий цилиндр

Перед разборкой убедитесь, что стойка надежно зафиксирована в тисках с мягкими накладками. Это предотвратит проворачивание и повреждение компонентов. Проверьте наличие заводских меток на корпусе и цилиндре – при сборке они помогут сохранить исходную ориентацию.

Обязательно наденьте защитные очки: внутри амортизатора находится газ под высоким давлением. Подготовьте специальный ключ для штока – стандартные инструменты могут сорвать грани. Имейте под рукой емкость для сбора вытекающей жидкости.

Порядок разборки

- Ослабьте верхнюю гайку:

- Зафиксируйте шестигранник штока ключом через технологическое отверстие в корпусе

- Сорвите контргайку торцевой головкой, вращая против часовой стрелки

- Извлеките стопорное кольцо:

Используйте съемник или узкогубцы

Тип крепления Действия Внутреннее кольцо Подденьте через паз в корпусе Наружное кольцо Сожмите усики и вытащите канавки - Разъедините компоненты:

- Аккуратно выбейте цилиндр через нижнюю часть корпуса деревянной киянкой

- При закисании обработайте стык WD-40 и выждите 15 минут

Важно: не прикладывайте ударные нагрузки к штоку – это гарантированно выведет амортизатор из строя. Если детали не поддаются, прогрейте корпус строительным феном до 80-100°C для расширения металла.

Слейте старую жидкость в подготовленную тару

Переверните амортизатор штоком вниз и зафиксируйте его над ёмкостью для слива. Открутите сливную пробку или клапан на корпусе с помощью подходящего ключа, соблюдая осторожность – жидкость может вытекать под остаточным давлением.

Дождитесь полного стекания отработанной жидкости в тару. Для ускорения процесса плавно прокачайте шток амортизатора вверх-вниз 3-5 раз, вытесняя остатки гидравлики из рабочих камер.

- Используйте защитные перчатки и очки – жидкость содержит токсичные примеси

- Контролируйте уровень заполнения тары – не допускайте перелива

- Не наклоняйтесь над ёмкостью – избегайте контакта с парами и брызгами

Промывка деталей амортизатора

Тщательно очистите каждую разобранную деталь от старой жидкости, грязи и металлической стружки, используя чистый керосин или специализированный обезжиривающий раствор. Уделите особое внимание внутренним поверхностям корпуса, штоку, поршневой системе и клапанам – остатки загрязнений нарушат герметичность и работу амортизатора после сборки.

Используйте для промывки только химически нейтральные составы, не повреждающие резиновые сальники и уплотнители. Избегайте бензина, ацетона или агрессивных растворителей – они деформируют полимерные компоненты. Подготовьте ёмкость, достаточную для полного погружения крупных элементов.

Порядок действий:

- Залейте керосин в чистый металлический или пластиковый контейнер

- Погрузите детали на 10-15 минут, сложные загрязнения обработайте мягкой кистью

- Пропустите раствор через узкие каналы клапанов шприцем

- Извлеките элементы, продуйте сжатым воздухом (обязательно в СИЗ)

- Повторяйте процедуру до полного удаления примесей

Контроль качества: после сушки на поверхности не должно оставаться масляных пятен или механических частиц. Храните промытые детали в герметичной упаковке для защиты от пыли перед сборкой.

Проверьте шток на ровность прокаткой по стеклу

Возьмите идеально ровный кусок стекла (например, толстое стекло от стола или зеркала) и тщательно очистите его поверхность от пыли и грязи. Убедитесь, что на стекле отсутствуют царапины или неровности, которые могут исказить результаты проверки.

Снимите пыльник и сальник со штока амортизатора, если они еще установлены. Тщательно протрите поверхность штока чистой ветошью без ворса, чтобы удалить остатки масла и загрязнений. Наличие даже мелких частиц грязи помешает точной диагностике.

Последовательность действий при проверке

- Установите шток вертикально на стеклянную поверхность, придерживая его рукой за верхнюю часть.

- Медленно прокатите шток по стеклу, совершая полный оборот вокруг своей оси. Контролируйте движение: оно должно быть плавным и равномерным.

- Наблюдайте за зазором между штоком и стеклом по всей длине рабочей поверхности:

- Если шток идеально ровный – зазор будет равномерным на всем протяжении.

- Наличие изгиба проявится увеличением зазора в месте деформации при вращении.

- Биение (искривление оси) вызовет колебательное движение верхней части штока.

- Повторите прокатку 2-3 раза, меняя стартовую точку контакта со стеклом для исключения ошибки.

Важно: Даже незначительный изгиб штока (от 0,1 мм) делает дальнейшую сборку амортизатора бессмысленной – он быстро выйдет из строя. При обнаружении деформации замените шток или весь амортизатор.

Осмотрите гильзу цилиндра на отсутствие задиров

После демонтажа поршня и штока тщательно очистите внутреннюю поверхность гильзы цилиндра от остатков масла и загрязнений с помощью безворсовой салфетки. Используйте яркий источник света для обеспечения качественного визуального контроля всех участков стенки.

Проведите пальцем в чистой перчатке по всей длине рабочей зоны гильзы, уделяя особое внимание областям контакта с уплотнительными кольцами. Тактильный метод помогает выявить микроскопические неровности, незаметные глазу.

Порядок выявления дефектов:

- Визуальная проверка: Медленно поворачивайте гильзу под углом к свету, наблюдая за отражением на поверхности. Задиры проявляются как продольные царапины или локальные матовые пятна.

- Тактильный контроль: Зафиксируйте ногтем поперек предполагаемого дефекта – задир ощущается как ощутимая бороздка.

- Замер глубины: При обнаружении царапин используйте микрометр или глубиномер. Допустимая глубина – не более 0,05 мм.

| Тип дефекта | Допустимость | Решение |

|---|---|---|

| Единичные поверхностные риски | Допустимы | Полировать пастой ГОИ |

| Глубокие задиры (>0,05 мм) | Недопустимы | Замена гильзы |

| Сетка мелких царапин | Недопустимы | Расточка/гильзование |

Отполируйте допустимые риски алмазной пастой 2-5 мкм, нанесенной на войлочный круг. После обработки повторно протрите гильзу и проверьте отсутствие абразивных частиц белой салфеткой.

Прочистите перепускные клапаны иглой

Перепускные клапаны амортизатора отвечают за перетекание масла между камерами во время работы. Со временем микроскопические частицы грязи или металлической взвеси могут забить их отверстия, что приводит к жесткой работе подвески и потере плавности хода. Очистка клапанов – критически важный этап при прокачке, так как даже частичная блокировка каналов нарушит гидравлику системы.

Для процедуры потребуется тонкая игла (например, от медицинского шприца) или специализированный инструмент для чистки жиклеров. Убедитесь, что игла не гнется и не оставляет заусенцев на кромках отверстий. Агрессивные методы, такие как проволока или сверла, недопустимы – они изменят калибровку клапана и повредят его геометрию.

Порядок очистки клапанов

- Демонтируйте поршень амортизатора из корпуса согласно инструкции производителя.

- Найдите перепускные отверстия на рабочей поверхности поршня – обычно это 2-4 симметричных канала вокруг центрального штока.

- Аккуратно введите иглу в каждое отверстие под прямым углом, не прилагая усилий. Проверните иглу на 180-360 градусов для соскребания отложений со стенок.

- Промойте клапаны сжатым воздухом или чистым амортизаторным маслом, направляя струю перпендикулярно плоскости поршня.

- Проверьте пропускную способность: масло должно свободно протекать через отверстия при слабом наклоне детали.

Важно: Никогда не увеличивайте диаметр отверстий иглой! Если прочистка не помогла, клапан требует замены. После процедуры обязательно замените масло и прокачайте амортизатор для удаления воздушных пробок.

Замените все уплотнители и сальниковые узлы

Тщательно удалите старые уплотнения, используя пластиковый скребок или деревянный дюбель, чтобы не повредить посадочные поверхности штока и направляющей втулки. Обезжирьте все контактные зоны сальников ацетоном или уайт-спиритом, затем просушите сжатым воздухом – малейшие частицы грязи вызовут течь.

Проверьте состояние штока на предмет задиров: даже микроскопические царапины сократят срок службы новых уплотнений. При обнаружении дефектов отполируйте поверхность мелкой наждачной бумагой (зерно 2000+) круговыми движениями, после чего повторно обезжирьте.

Этапы установки новых уплотнителей

- Смажьте монтажную кромку сальников специальной амортизаторной жидкостью

- Наденьте новые сальники на шток рабочей стороной вниз (ориентируйтесь по заводской маркировке)

- Аккуратно запрессуйте элементы с помощью оправки подходящего диаметра, контролируя равномерность посадки

Критические ошибки при сборке:

- Перекос уплотнений при установке – приводит к мгновенной течи

- Использование универсальных смазок вместо амортизаторного масла – разрушает резину

- Попадание стружки от полировки штока в посадочные полости

| Тип уплотнения | Срок замены | Признаки износа |

| Основной сальник штока | Каждые 50 000 км | Масляные подтёки на корпусе |

| Компенсационная шайба | При каждой переборке | Деформация, трещины по кромке |

Соберите картридж цилиндра с новыми деталями

Тщательно разложите все новые компоненты согласно схеме производителя, убедившись в отсутствии загрязнений или дефектов. Очистите корпус цилиндра от остатков старой жидкости и металлической стружки, используя безворсовую салфетку и чистый растворитель.

Смажьте все уплотнительные кольца и сальники специальной жидкостью для амортизаторов перед установкой. Это предотвратит повреждение при сборке и обеспечит правильную герметизацию рабочей камеры.

Порядок сборки

- Установите донный клапан в основание цилиндра, соблюдая ориентацию по заводской маркировке

- Наденьте компрессионную гильзу на шток, затем последовательно смонтируйте:

- Нижний демпфирующий диск

- Отбойную шайбу с фаской наружу

- Направляющую втулку (проверьте совпадение канавок)

- Впрессуйте сальник штока в корпус цилиндра с помощью монтажной оправки, контролируя равномерность посадки

- Зафиксируйте пыльник и буфер сжатия на штоке согласно техническим требованиям модели

Контрольные операции:

Проверьте плавность хода штока ручным прокачиванием – движение должно происходить без заеданий. Убедитесь в правильной установке стопорных колец и отсутствии перекоса уплотнений. При наличии гидравлического стенда выполните тестовый прокач для выявления утечек.

Наберите новую жидкость в шприц без пузырьков

Подготовьте шприц достаточного объема и чистую ёмкость с новой амортизаторной жидкостью. Убедитесь, что рабочая поверхность и инструменты не имеют загрязнений. Снимите защитный колпачок с иглы шприца перед началом процедуры.

Погрузите иглу шприца в жидкость ниже уровня поверхности, избегая контакта со стенками или дном ёмкости. Держите шприц вертикально иглой вниз для правильного заполнения. Контролируйте положение инструмента на всех этапах набора жидкости.

Последовательность набора жидкости

- Медленно потяните поршень шприца, заполняя цилиндр жидкостью до ⅔ объёма

- Переверните шприц иглой вверх, слегка постукивая по корпусу для подъёма пузырьков

- Плавно вытолкните воздух через иглу до появления капли жидкости

- Снова погрузите иглу в жидкость и доведите объём до требуемой отметки

- Повторно проверьте отсутствие пузырьков при перевороте шприца

При обнаружении пузырьков воздуха повторите процедуру вытеснения до полного устранения. Категорически избегайте резких движений поршнем – это провоцирует образование пузырей. Для вязких жидкостей допустимо предварительное нагревание до +30°C для улучшения текучести.

| Объём шприца | Рекомендуемая ёмкость жидкости | Допустимые пузыри |

|---|---|---|

| 20 мл | 50 мл | Не более 1 мм |

| 50 мл | 100 мл | Не допускаются |

Используйте жидкости с маркировкой DOT 4, DOT 5.1 или специализированные амортизаторные. Запрещено применение минеральных масел и составов с взвесями. Проверьте срок годности жидкости перед заполнением шприца.

Заполните рабочий цилиндр на 30% объёма

Оттяните пыльник поршня вверх, чтобы открыть доступ к рабочей камере. Удерживайте его в этом положении одной рукой.

Возьмите шприц с гидравлической жидкостью (указанной производителем амортизатора) и медленно введите её в цилиндр через открытое отверстие. Контролируйте уровень заполнения визуально.

Техника заполнения

- Вводите жидкость медленно, чтобы избежать образования воздушных пузырей

- Остановитесь, когда жидкость достигнет уровня 1/3 высоты цилиндра

- Проверьте уровень, наклонив цилиндр под углом 45° – жидкость не должна вытекать из отверстия

| Тип амортизатора | Рекомендуемая жидкость | Объём (30%) |

| Масляный | HV LP 5W | 10-15 мл |

| Газомасляный | HV HP 7.5W | 12-18 мл |

При переливе удалите излишки чистой трубкой или шприцем. Категорически не используйте тормозную жидкость или трансмиссионные масла – это вызовет повреждение уплотнений.

Медленная прокачка штока амортизатора

После заполнения рабочей камеры маслом переверните амортизатор штоком строго вниз. Удерживайте корпус вертикально, обеспечивая свободный выход воздуха через клапанную систему.

Возьмитесь за проушину корпуса одной рукой, другой плавно вытягивайте и вдавливайте шток на полную длину хода. Контролируйте скорость: движение должно занимать 3-4 секунды в каждом направлении для эффективного вытеснения пузырьков.

Последовательность действий после прокачки

Выполните финальное сжатие штока до конца и зафиксируйте его в этом положении. Переверните амортизатор в рабочую ориентацию (штоком вверх) и медленно отпустите шток. Допускается выдвижение на 2-5 см – это свидетельствует о нормальном давлении газового подпора.

- Проверьте плавность хода: шток должен двигаться без заеданий и провалов

- Убедитесь в отсутствии масляных подтеков на сальнике

- Оставьте амортизатор в вертикальном положении на 15 минут для стабилизации давления

При появлении пены или воздушных пузырей при последней проверке повторите процедуру прокачки. Не устанавливайте амортизатор на транспортное средство без подтверждения герметичности и корректного хода штока.

Долейте жидкость до максимального уровня

После установки поршня в корпус амортизатора медленно заливайте жидкость через отверстие штока, используя воронку или шприц. Контролируйте уровень визуально, избегая образования пузырьков воздуха.

Доливайте жидкость порционно, давая ей равномерно распределиться внутри камеры. Периодически покачивайте шток вверх-вниз на 1-2 см для вытеснения воздушных карманов из рабочих полостей.

Критерии правильного заполнения

- Уровень достигает нижней кромки резьбы заливного отверстия

- Жидкость видна в 2-3 мм от края горловины при вертикальном положении стойки

- Отсутствие пузырьков на поверхности после прокачки штоком

Важные замечания: используйте только рекомендованную производителем жидкость. Избыток приведёт к гидравлическому удару при нагреве, недостаток вызовет аэрацию и снижение эффективности демпфирования.

| Тип амортизатора | Требуемая вязкость жидкости | Допустимое отклонение уровня |

|---|---|---|

| Масляный | 2.5-5W | ±1 мм |

| Газомасляный | 5-10W | ±0.5 мм |

Повторная прокачка штока до исчезновения пружинистости

После первичной прокачки штока амортизатора важно убедиться в отсутствии остаточной пружинистости хода, которая свидетельствует о неполном удалении воздуха. Для этого требуется повторная процедура, выполняемая с повышенным усилием и контролем каждого движения.

Недостаточная прокачка приводит к снижению эффективности демпфирования, ускоренному износу деталей и характерным стукам при эксплуатации. Полное устранение пружинистости гарантирует плавность работы штока и корректное распределение масла в рабочей камере.

Порядок действий

- Верните амортизатор в вертикальное положение (штоком вверх), удерживая корпус в тисках с мягкими накладками.

- Плавно сожмите шток до нижней точки с усилием 20-30 кг. Держите давление 2-3 секунды.

- Медленно отпускайте шток до полного выхода. При наличии пружинистости (рывкового движения) повторите цикл.

- Выполните 10-15 циклов «сжатие-растяжение» без пауз между движениями. Контролируйте равномерность хода.

- Проверьте результат: шток должен двигаться без сопротивления в начальной фазе и плавно замедляться к концам хода.

Критерии завершения: Отсутствие рывков при отпускании штока, равномерное тактильное сопротивление на всём протяжении хода. Если пружинистость сохраняется – повторите цикл ещё 5-7 раз.

| Признак успеха | Ошибка |

| Масляная плёнка без пузырьков на штоке | Хлопки или бульканье при движении |

| Шток фиксируется в любом положении без самопроизвольного смещения | Возврат штока рывком в верхнее положение |

Важно: Не допускайте полного вытягивания штока – это провоцирует подсос воздуха. Работайте в пределах рабочего хода, указанного производителем.

Соберите корт амортизатора плотно без перекосов

После заполнения корпуса маслом до требуемого уровня, аккуратно установите шток поршня в направляющую втулку. Убедитесь, что сальник штока и все уплотнительные кольца предварительно смазаны чистым амортизаторным маслом – это предотвратит повреждение при сборке и обеспечит герметичность.

Медленно опустите шток в корпус строго вертикально, контролируя параллельность резьбовых соединений. При необходимости используйте специальный монтажный ключ для центровки, избегая приложения боковых усилий, которые могут вызвать перекос направляющей втулки или деформацию резьбы.

Ключевые этапы финальной сборки

Выполните следующие действия последовательно:

- Наживите гайку штока вручную на 3-4 оборота, убедившись в отсутствии перекоса

- Затяните крепеж динамометрическим ключом с усилием, указанным производителем (обычно 25-50 Нм)

- Проверьте соосность деталей, проворачивая шток на 360° – вращение должно быть плавным без затираний

Контроль герметичности: После затяжки протрите соединения сухой ветошью и визуально проверьте отсутствие подтекания масла в течение 5 минут. Обязательно удалите излишки смазки с наружных поверхностей для точной диагностики.

| Типовая проблема | Решение |

| Неравномерный зазор по окружности | Ослабить крепеж, отцентрировать шток, повторить затяжку |

| Тугое вращение штока | Проверить правильность установки сальника и направляющей втулки |

| Капли масла на резьбе | Демонтировать узел, заменить уплотнительное кольцо под гайкой |

Важно: Никогда не применяйте ударные инструменты для затяжки! Используйте только шестигранные торцевые ключи, предотвращающие срыв граней. Перекос корпуса всего на 2° приводит к ускоренному износу штока и потере демпфирующих свойств.

Залейте жидкость через верхнее отверстие штока

Подготовьте амортизатор к заливке: установите его вертикально штоком вверх, убедитесь в чистоте резьбы и отсутствии мусора в отверстии. Используйте только рекомендованную производителем жидкость с указанной вязкостью, предварительно профильтрованную через мелкую сетку.

Медленно заполняйте полость через верхнее отверстие штока, используя шприц с гибкой трубкой или узкую воронку. Контролируйте уровень жидкости – она должна достигнуть края отверстия, но не переливаться. Избегайте резких движений, чтобы минимизировать образование воздушных пузырей.

Критические аспекты заливки

- Скорость заполнения: подавайте жидкость тонкой струёй (не более 5 мл/сек)

- Контроль воздуха: при появлении пузырей остановите заливку и выждите 30 секунд

- Температурный режим: жидкость и амортизатор должны быть +18...+25°C

После заполнения выполните 2-3 плавных хода штоком на 1/3 хода для вытеснения крупных воздушных карманов. Долейте жидкость до исходного уровня, если он опустился ниже кромки отверстия. Избегайте полного выдвижения штока до завершения прокачки!

Установите поршень в крайнее нижнее положение

После фиксации амортизатора вертикально в тисках (резервуаром вверх), плавно и без рывков утопите шток до упора. Контролируйте движение рукой, не допуская перекоса.

Убедитесь, что поршень достиг дна корпуса. Продолжайте удерживать давление на шток в течение следующих шагов, чтобы воздух не проник обратно в рабочую полость.

Дальнейшие действия

Заполните маслом: Медленно заливайте жидкость через открытое отверстие резервуара до уровня в 5-10 мм от края. Используйте рекомендованное производителем масло.

Начните прокачку:

- Медленно потяните шток вверх на ¾ хода (без выхода поршня из масла).

- Резко верните шток в нижнее положение. Повторите 5-7 раз.

- Выдержите паузу 30 секунд для выхода пузырьков воздуха.

Проверьте результат: При плавном ходе штока без пружинящего эффекта и булькающих звуков – прокачка успешна. При наличии воздуха повторите цикл.

Важно: Перед установкой клапана сбросьте излишки масла, оставив зазор 3-5 мм до края резервуара.

Прокачка штока амортизатора

Прокачка с амплитудой 3-5 см удаляет воздушные пробки из рабочей камеры. Это критично для сохранения стабильности демпфирования и предотвращения кавитации масла.

Зафиксируйте корпус амортизатора вертикально. Убедитесь, что шток направлен строго вверх, а резервуар полностью заполнен жидкостью перед началом процедуры.

- Обхватите шток пальцами у уплотнительной манжеты

- Медленно вытяните шток ровно на 3-5 см вверх

- Плавно верните шток в исходное положение с той же амплитудой (3-5 см вниз)

- Повторите цикл 10-15 раз без пауз и резких движений

- Контролируйте сопротивление: при правильной прокачке усилие на сжатие/отбой будет равномерным

Контролируйте выход воздушных пузырей из жидкости

После заполнения резервуара жидкостью начните плавно прокачивать шток амортизатора. Совершайте полные ходы вверх-вниз без резких движений, сохраняя вертикальное положение корпуса. Следите за поведением жидкости в прозрачной ёмкости – из неё должны активно выделяться микроскопические пузырьки воздуха.

Удерживайте шток в нижнем положении 1-2 секунды перед каждым подъёмом, чтобы воздух успевал подняться к поверхности. Избегайте полного выдёргивания штока из цилиндра, иначе произойдёт повторное засасывание воздуха. Прокачивайте до тех пор, пока пузырьки не перестанут появляться – обычно требуется 10-15 циклов.

Критерии завершения этапа

- Равномерная консистенция жидкости – отсутствие мутности и пенки на поверхности

- Тишина при работе – характерное бульканье исчезает

- Плавный ход штока – сопротивление становится равномерным без провалов

| Тип ошибки | Последствия | Решение |

|---|---|---|

| Слишком быстрые движения | Взбивание пены, повторная аэрация | Увеличить паузы в нижней точке |

| Наклон амортизатора | Воздушные карманы в перекошенных полостях | Фиксировать строго вертикально |

| Неполные циклы | Остаточные пузыри в рабочей камере | Проходить весь ход штока до упора |

При появлении крупных пузырей (>3 мм) или пены немедленно остановите процесс. Дайте жидкости отстояться 5 минут, затем аккуратно протрите шток чистой ветошью. Повторяйте прокачку медленнее, иначе воздушные пробки вызовут провалы в демпфировании.

После исчезновения пузырей выполните финальную проверку: зафиксируйте шток в середине хода на 30 секунд. Если при отпускании он плавно выдвигается – процесс завершён успешно. При резком выбросе продолжите прокачку ещё 3-5 циклов.

Добавьте масло при падении уровня ниже минимума

После удаления избытка воздуха из амортизатора, проверьте уровень масла через заливное отверстие. Если жидкость опустилась ниже минимальной отметки (обычно на 10-15 мм от края корпуса), требуется доливка. Используйте только рекомендованное производителем масло с указанной вязкостью.

Аккуратно вливайте масло тонкой струей при помощи шприца или воронки с узким носиком. Контролируйте уровень каждые 50-100 мл, чтобы избежать переполнения. После доливки дайте маслу отстояться 2-3 минуты для выхода пузырьков воздуха.

Порядок действий при доливке:

- Подготовьте рабочее место: зафиксируйте амортизатор вертикально

- Залейте масло до уровня:

- Минимальный уровень: 10 мм от верхнего среза корпуса

- Оптимальный уровень: 15-20 мм от верхнего среза

- Установите клапанную пластину и медленно прижмите шток

- Проверьте усилие хода штока – должно быть равномерным без провалов

| Тип амортизатора | Объем масла (примерный) | Допустимое отклонение |

|---|---|---|

| Передний (мотоцикл) | 120-150 мл | ±5 мл |

| Задний (автомобиль) | 300-400 мл | ±10 мл |

Важно: Избыток масла приведет к жесткой работе амортизатора и повреждению сальников. При недостаточном уровне возникнет аэрация жидкости и потеря демпфирующих свойств.

Повторяйте цикл пока движения штока не станут плавными

После завершения первого цикла прокачки проверьте ход штока вручную. Медленно сожмите и разожмите амортизатор 2-3 раза, оценивая равномерность усилия. Наличие рывков, провалов или пневматических шумов указывает на остаточный воздух в масле.

При обнаружении неоднородности хода немедленно повторите полную последовательность прокачки. Каждый новый цикл должен уменьшать сопротивление и вытеснять оставшиеся пузырьки газа из рабочей камеры.

- Зафиксируйте амортизатор вертикально штоком вверх

- Медленно сожмите шток до нижней точки

- Резко переверните корпус штоком вниз

- Плавно вытяните шток до полного хода

- Выдержите паузу 3-5 секунд

Контролируйте поведение штока после каждого цикла. Критерий завершения – абсолютно равномерное перемещение без залипаний по всей длине хода. Среднее количество повторов составляет 5-8 циклов в зависимости от модели.

Предупреждение: Прекратите прокачку при появлении металлических скрипов или заклинивания – это свидетельствует о механических неисправностях.

Установка нового сальника с промывкой спиртом

Тщательно промойте новый сальник и посадочное место в корпусе амортизатора медицинским спиртом. Используйте безворсовую салфетку для удаления остатков старой смазки, металлической стружки и загрязнений – это критически важно для герметичности.

Нанесите тонкий слой свежей амортизационной жидкости или рекомендованной производителем смазки на внутреннюю кромку сальника и посадочную канавку. Убедитесь, что сальник ориентирован правильно: металлический армирующий обод должен быть направлен вверх, а резиновая рабочая кромка – внутрь корпуса.

- Установите сальник в посадочную канавку строго вертикально, используя оправку подходящего диаметра

- Аккуратно запрессуйте сальник ударами киянки через монтажную проставку до полного прилегания по всей окружности

- Проверьте отсутствие перекосов – резиновая часть должна равномерно выступать над металлическим корпусом

- Протрите зону установки чистой салфеткой со спиртом повторно для удаления случайных загрязнений

Смажьте посадочные места штока консистентной смазкой

Нанесите тонкий слой высокотемпературной консистентной смазки на посадочные поверхности штока амортизатора. Особое внимание уделите зоне под пыльником и области контакта с сальником.

Используйте специальную смазку для шасси или универсальную литиевую (типа Литол-24). Избегайте избыточного нанесения – излишки смазки приведут к налипанию грязи.

Ключевые этапы обработки

- Очистите шток сухой ветошью перед нанесением

- Равномерно распределите смазку пальцем в перчатке или кистью

- Обработайте внутреннюю поверхность пыльника

- Проверьте отсутствие комков на уплотнительной кромке сальника

| Зона обработки | Тип смазки | Ошибки |

|---|---|---|

| Кромка сальника | Термостойкая | Использование WD-40 |

| Направляющая втулка | Пластичная | Пропуск участков |

Важно: Смазка снижает трение при ходе штока и предотвращает коррозию металлических поверхностей. Отсутствие обработки приведет к ускоренному износу сальника и течи масла.

Наживите гайку штока ручной затяжкой

Установите новую гайку штока на резьбовую часть штока амортизатора, убедившись, что она входит без перекосов. Проверьте наличие всех сопутствующих элементов (шайб, уплотнений), предусмотренных конструкцией.

Пальцами аккуратно наживите гайку по часовой стрелке до упора, избегая перекоса резьбы. Не допускайте приложения чрезмерного усилия на этом этапе – задача обеспечить только начальную фиксацию.

Последовательность затяжки

- После ручной навивки зафиксируйте шток амортизатора: используйте шестигранный ключ (обычно 5-8 мм), вставленный в технологическое отверстие на торце штока.

- Затяните гайку динамометрическим ключом с рекомендованным моментом (указан в сервисной документации ТС). Типовые значения:

Тип авто Диапазон моментов (Н·м) Легковые 40-65 Внедорожники/кроссоверы 60-100 - Проконтролируйте положение опорного подшипника (если предусмотрен): он должен оставаться строго соосным с штоком после затяжки.

Важно! Запрещено использовать ударный гайковерт – это повреждает резьбу и нарушает точность момента. При отсутствии динамометрического ключа выполните финальную дотяжку стандартным инструментом на угол 30-45° после касания гайкой посадочной поверхности.

Зафиксируйте шток шестигранником при закручивании

Во время сборки амортизатора после прокачки критически важно предотвратить проворачивание штока поршня при затяжке гайки. Если шток провернётся, это нарушит установленные заводом углы клапанов и каналов, что приведёт к некорректной работе демпфера и возможному повреждению внутренних компонентов.

Для фиксации используйте шестигранный ключ подходящего размера, который вставляется в технологическое отверстие на торце штока (обычно 4–8 мм в зависимости от модели). Удерживайте ключ одной рукой, создавая противодействие, одновременно равномерно затягивая гайку штока динамометрическим ключом с заданным моментом.

Последовательность действий

- Подготовьте инструмент: выберите шестигранник, точно соответствующий размеру углубления на штоке (проверьте плотность посадки).

- Зафиксируйте шток: вставьте ключ в отверстие, удерживайте его строго перпендикулярно оси штока без перекоса.

- Контролируйте усилие: при затяжке гайки прилагайте минимальное давление на шестигранник – только для блокировки вращения.

- Затяните гайку: используйте динамометрический ключ с указанным производителем моментом (например, 40–60 Нм для большинства автомобильных амортизаторов).

Последствия неправильной фиксации

| Ошибка | Результат |

|---|---|

| Проворот штока при затяжке | Смещение фаз клапанов, гидроудар, заклинивание |

| Чрезмерное усилие на шестигранник | Деформация штока, срыв шлицов |

| Использование несоответствующего ключа | Повреждение фиксирующего отверстия, проскальзывание |

Важно: если шток не имеет шестигранного углубления, применяйте специальный съёмный фиксатор с прорезями под грани гайки. Никогда не удерживайте шток пассатижами или разводным ключом – это гарантированно повредит хромированное покрытие.

После затяжки визуально проверьте положение штока: он должен оставаться строго соосным с корпусом амортизатора. Любой перекос указывает на нарушение технологии фиксации и требует переборки узла.

Затяните гайку динамометрическим ключом с усилием 50 Нм

Установите динамометрический ключ на гайку штока амортизатора, предварительно убедившись в правильной фиксации всех компонентов. Проверьте, чтобы резьба была чистой и не имела повреждений.

Плавно вращайте ключ по часовой стрелке до характерного щелчка или сигнала, подтверждающего достижение установленного значения крутящего момента. Избегайте резких движений и перетягивания.

Контрольные операции после затяжки

- Проверьте отсутствие люфта штока, покачивая его рукой в вертикальном положении

- Убедитесь в параллельности расположения опорного подшипника и чашки стакана

- Проконтролируйте положение пыльника и отбойника на штоке

| Параметр | Нормальное состояние | Неисправность |

|---|---|---|

| Положение гайки | Затянута заподлицо | Выступает выше штока |

| Резьбовое соединение | Чистое, без смазки | Наличие коррозии или масла |

Важно: При отсутствии динамометрического ключа запрещается использовать ударные инструменты или обычные воротки – это приведёт к разрушению демпфера. Если ключ не имеет шкалы 50 Нм, применяйте расчёт через адаптер: Момент = Сила × Длина рычага.

Наденьте отбойник правильной стороной по канавкам

Обратите внимание на конструкцию отбойника: на его внутренней поверхности расположены продольные канавки, которые должны совпасть с выступами на направляющей втулке штока амортизатора. Неправильная ориентация приведет к заклиниванию детали и повреждению уплотнений.

Переверните отбойник так, чтобы его узкая часть "смотрела" в сторону штока, а расширенный конец был направлен к пыльнику. Канавки на отбойнике выполняют роль смазочных каналов и компенсационных пазов, поэтому их совмещение с направляющей критически важно для свободного хода штока.

Порядок установки

- Нанесите тонкий слой амортизаторной жидкости или рекомендованной смазки на внутренние канавки отбойника.

- Проверьте направление: торец с меньшим диаметром (обычно с фаской) должен быть обращен к резьбе штока.

- Аккуратно наденьте отбойник на шток, совмещая канавки с продольными ребрами направляющей втулки. Проворачивайте деталь до характерного легкого "проседания".

- Убедитесь в свободном вращении: отбойник должен проворачиваться вокруг оси штока без заеданий рукой.

Важно: Если деталь установлена с усилием или перекошена – немедленно снимите ее и повторите процедуру. Принудительная запрессовка деформирует направляющую и выведет амортизатор из строя.

Установите защитный пыльник до упора

Плотно наденьте защитный пыльник на шток амортизатора, совместив его нижнюю часть с посадочным местом на корпусе. Контролируйте равномерность распределения усилия по всему периметру, избегая перекосов. Продвигайте пыльник вниз без рывков, используя вращательные движения для правильной ориентации.

Доведите монтаж до характерного упора, когда резиновая кромка пыльника полностью обхватит канавку корпуса. Проверьте отсутствие зазоров между пыльником и деталью – соединение должно быть герметичным. Убедитесь, что пыльник не сминается и не заламывается при полном ходе штока.

Критические моменты установки:

- Обязательно очистите посадочные поверхности от масла и грязи перед монтажом

- Нанесите тонкий слой силиконовой смазки на внутренний контур пыльника

- Проверьте целостность фиксирующего канта после установки визуально и на ощупь

- Убедитесь в свободном ходе штока – пыльник не должен создавать сопротивление

Установите сальник и залейте масло

Установите новый сальник в корпус амортизатора, предварительно смазав его рабочую кромку чистым амортизаторным маслом. Аккуратно запрессуйте сальник с помощью специальной оправки или подходящей по диаметру трубки, контролируя равномерность посадки по всей окружности.

Залейте в корпус рекомендованное производителем количество масла через отверстие штока. Используйте мерную ёмкость для точного соблюдения объёма – недостаток или избыток жидкости нарушит работу амортизатора.

Проверьте ход штока на сопротивление без провалов

После прокачки амортизатора медленно перемещайте шток по всему рабочему ходу, уделяя особое внимание равномерности усилия. Движения должны быть плавными и непрерывными, без рывков – это позволяет выявить скрытые дефекты.

Сопротивление обязано оставаться стабильным на всех участках: при вдавливании штока и при его обратном ходе. Любое внезапное "проваливание" или зона с отсутствием усилия указывает на неполное удаление воздуха или внутренние повреждения компонентов.

Порядок проверки

- Зафиксируйте корпус амортизатора вертикально в тисках (через мягкие прокладки).

- Обхватите шток плоскогубцами с защитными накладками для контроля скорости движения.

- Медленно вдавите шток до конца (2-3 секунды на полный ход).

- Плавно вытяните его в исходное положение с аналогичной скоростью.

- Повторите цикл 5-7 раз, концентрируясь на тактильных ощущениях.

Критерии корректной работы:

- Недопустимо: резкое падение усилия, стуки, заклинивания.

- Норма: равномерное "масляное" сопротивление на сжатие и отбой.

| Симптом | Причина | Решение |

|---|---|---|

| Провал в середине хода | Воздух в камере | Повторить прокачку |

| Отсутствие сопротивления | Утечка жидкости / износ клапанов | Диагностика, замена деталей |

| Рывки при движении | Деформация штока / загрязнения | Чистка или замена штока |

Установите стойку на транспортное средство

Поднимите собранную стойку и аккуратно установите её в монтажное гнездо на поворотном кулаке. Совместите крепёжные отверстия в проушинах амортизатора с отверстиями в кулаке, используя монтажные втулки и болты из ремонтного комплекта. Следите за правильной ориентацией стойки (левая/правая сторона) согласно маркировке или конструктивным особенностям.

Временно наживите крепёжные болты пальцами, не затягивая их окончательно. Убедитесь, что шток амортизатора свободно вошёл в отверстие верхней опоры без перекосов. Проверьте отсутствие помех со стороны тормозных шлангов, ABS-датчиков или приводов.

Ключевые этапы фиксации

- Заведите верхнюю часть штока в посадочное гнездо кузова через моторный отсек или арку колеса.

- Установите верхнюю опорную чашку, подшипник и гайку штока. Затяните гайку динамометрическим ключом с усилием, указанным в мануале авто (обычно 40-70 Нм).

- Окончательно затяните нижние крепёжные болты поворотного кулака с предписанным моментом (60-120 Нм).

| Элемент крепления | Типовой момент затяжки (Нм) |

| Гайка штока амортизатора | 45-65 |

| Болты крепления к кулаку | 80-110 |

| Опорные гайки стакана | 20-40 |

- Подсоедините тормозной шланог к кронштейну на стойке при помощи штатных хомутов.

- Восстановите соединение датчика ABS/антипробуксовочной системы, если он был отсоединён.

- Важно: не снимайте транспорт с подъёмника до полной затяжки всех соединений!

Закрутите крепёжные болты с рекомендуемым моментом

После установки амортизатора в посадочное место совместите отверстия в кронштейнах с крепёжными точками кузова или подвески. Установите штатные болты или шпильки вручную, убедившись в отсутствии перекосов и свободном ходе резьбы. Никогда не используйте ударные инструменты для первоначальной натяжки.

Применяйте динамометрический ключ с подходящим диапазоном измерений. Найдите значение крутящего момента для конкретной модели авто в технической документации производителя или сервисном мануале. Типичные значения для легковых автомобилей варьируются от 40 до 120 Н·м в зависимости от расположения и типа подвески.

Порядок действий

- Настройте динамометрический ключ на требуемое значение момента.

- Затягивайте болты крест-накрест (для верхнего и нижнего крепления) равномерными этапами:

- Первый проход: 30% от общего момента

- Второй проход: 60% от общего момента

- Финальный проход: 100% момента

- После завершения проверьте отсутствие люфта, покачивая амортизатор рукой.

- Убедитесь, что пыльник и отбойник не деформированы крепёжными элементами.

Важно: Не превышайте максимальный момент – это может привести к срыву резьбы или деформации втулок. Если болты имеют контровочные гайки, зафиксируйте их после основной затяжки. Для болтов с покрытием (например, Loctite) всегда используйте новые метизы.

Проведите тестовую поездку по неровной дороге

После прокачки амортизаторов обязательно выполните контрольную поездку по участку с неровным покрытием. Выберите дорогу с характерными дефектами: ямами, "лежачими полицейскими", мелкими выбоинами или гравийным покрытием. Скорость движения должна соответствовать обычным городским или загородным условиям (40-70 км/ч), избегая экстремальных нагрузок на подвеску.

Сконцентрируйтесь на тактильных ощущениях и звуках. Руки должны уверенно чувствовать руль, а кузов – демонстрировать предсказуемую реакцию на препятствия. Отсутствие посторонних стуков и скрипов критически важно для оценки качества работы.

Ключевые параметры для оценки

- Устойчивость: автомобиль не должно раскачивать после проезда неровностей, крены в поворотах должны быть плавными

- Контроль отбоя: кузов после наезда на препятствие обязан стабилизироваться за 1-2 колебания

- Тишина в салоне: исключите металлические лязги, гидравлическое бульканье или стуки в зоне стоек

- Отсутствие вибраций: руль не должен передавать мелкую дрожь или биение на скоростях выше 60 км/ч

| Проблемный признак | Возможная причина |

| Продолжительные раскачивания | Недостаточное давление газа / неполная прокачка |

| Жесткие удары в подвеске | Избыток воздуха в картридже / низкий уровень масла |

| Посторонние шумы | Неправильная сборка / износ опорных подшипников |

При обнаружении отклонений заглушите двигатель и немедленно проверьте: следы масла на корпусе амортизаторов, температуру стоек (перегрев указывает на трение), надежность крепления всех соединений. Повторная прокачка обязательна при выявлении недостаточной эффективности демпфирования.

Контролируйте отсутствие стуков в подвеске

После прокачки амортизатора критически важно убедиться в отсутствии посторонних звуков при работе подвески. Любые стуки или скрипы указывают на ошибки монтажа или неисправности, которые приведут к ускоренному износу деталей и ухудшению управляемости.

Для диагностики выполните серию тестовых заездов по разным типам покрытий. Особое внимание уделите проезду неровностей на малой скорости (лежачие полицейские, рельсы, выбоины), а также поведению авто в поворотах при средней скорости. Любые нехарактерные звуки требуют немедленной проверки.

Ключевые точки контроля:

- Резонансные удары при наезде на острые неровности (проверьте затяжку штока амортизатора и сайлентблоков)

- Глухие стуки при раскачивании кузова руками (осмотрите крепления стаканов и опорных подшипников)

- Металлический лязг при торможении (проконтролируйте состояние тормозных суппортов и скоб)

Порядок действий при обнаружении стуков:

- Остановите автомобиль на ровной площадке с выключенным двигателем

- Повторите звук вручную, раскачивая угол кузова

- Проверьте моменты затяжки ключевых соединений динамометрическим ключом:

Гайка штока амортизатора 45-70 Н·м Болты крепления ступицы 90-110 Н·м Опорная чашка пружины 60-80 Н·м - Осмотрите пыльники, отбойники и резиновые втулки на предмет деформаций

Проверьте амортизатор на потеки через 100 км пробега

После пробега 100 км полностью остановите автомобиль на ровной площадке. Дождитесь остывания подвески – горячие детали могут дать ложные признаки течи из-за расширения масла.

Очистите корпус амортизатора и прилегающие зоны ветошью перед осмотром. Старая грязь или дорожные реагенты могут имитировать свежие масляные следы.

Порядок выявления утечек

- Исследуйте шток амортизатора: подсветите фонариком область сальника. Капля масла или масляный туман на штоке – критичный дефект.

- Осмотрите корпус: проверьте сварные швы, резьбовые соединения и корпус цилиндра. Мокрые потёки указывают на разгерметизацию.

- Проверьте крепления: масло на втулках или монтажных проушинах свидетельствует о повреждении внутренних уплотнений.

Важно: единичные запотевания без образования капель допустимы. Непрерывные потёки или капли масла требуют замены амортизатора.

| Состояние | Действие |

|---|---|

| Сухой корпус, лёгкое запотевание | Повторить проверку через 500 км |

| Масляные потёки, капли на штоке | Немедленная замена амортизатора |

Повторите прокачку при обнаружении воздушных пробок

Воздушные пузыри в гидравлической жидкости критично снижают эффективность амортизатора, вызывая пробои, перегрев и ускоренный износ компонентов. Неполное удаление воздуха приводит к неравномерному демпфированию и вибрациям при эксплуатации транспортного средства.

Проверьте жидкость на наличие пузырьков после первичной прокачки: переверните амортизатор штоком вниз и медленно прокачайте его 2-3 раза. Воздушные пробки визуально идентифицируются как подвижные шарики или пена на поверхности масла при выдвижении штока.

Алгоритм устранения воздушных карманов

- Повторите базовую процедуру прокачки: удерживая корпус вертикально (штоком вверх), плавно выжмите шток до дна и зафиксируйте на 3 секунды.

- Медленно вытяните шток до максимального положения, контролируя отсутствие рывков. Задержите на 5 секунд.

- Цикл (пункты 1-2) выполните минимум 8-10 раз, наблюдая за жидкостью в резервуаре.

- При сохранении пузырьков: оставьте амортизатор штоком вниз на 15 минут, затем повторите цикл прокачки.

Критерий успеха: жидкость должна перемещаться плавно, без вспенивания и щелчков, а шток – двигаться с равномерным сопротивлением на всем ходе. При неудовлетворительном результате повторите процесс до полного удаления воздуха.

Утилизируйте отработку в специализированном пункте

Отработанное масло относится к опасным отходам (III-IV класс опасности) и содержит токсичные соединения: тяжелые металлы, канцерогенные примеси, продукты распада присадок. Его запрещено выливать в почву, канализацию или водоемы – это наносит необратимый ущерб экосистемам и карается штрафами по ст. 8.2 КоАП РФ.

Специализированные пункты приема оснащены технологиями безопасной переработки: регенерации (очистка для повторного использования), сжигания в печах с каталитической очисткой выбросов или термического разложения. Это исключает загрязнение окружающей среды и позволяет извлечь полезные фракции.

Порядок сдачи отработанного амортизаторного масла

1. Подготовка тары: Слейте масло в чистые герметичные емкости (пластиковые канистры, металлические бочки). Маркируйте тару надписью "Отработанное масло". Категорически избегайте смешивания с другими техническими жидкостями!

2. Поиск пункта утилизации: Используйте ресурсы:

- Интерактивные карты эко-сервисов (например, RecycleMap или "Вторая жизнь вещей" Минприроды РФ)

- Муниципальные горячие линии по обращению с отходами

- Крупные сети автосервисов, имеющие лицензии на прием отработки

3. Сдача и документация:

| Действие | Важные нюансы |

| Транспортировка | Фиксируйте тару в кузове, исключите протечки. Юрлицам требуется паспорт отхода |

| Приемка | Обязательно получите акт приема-передачи или талон утилизации |

| Стоимость | Бесплатно (муниципальные пункты) или платно (частные компании) |

Храните документы об утилизации 3 года – они подтверждают вашу экологическую ответственность и соблюдение законодательства.

Очистите инструмент от технических жидкостей

Сразу после завершения работ тщательно протрите все использованные инструменты сухой ветошью, удаляя видимые следы масла, жидкости для прокачки или загрязнений. Особое внимание уделите полостям и резьбовым соединениям ключей, переходников и шприца – остатки жидкостей в них приводят к заклиниванию и коррозии.

Для сложных загрязнений на металлических поверхностях примените специализированный обезжириватель или WD-40, нанеся состав на 3-5 минут, после чего удалите растворившуюся грязь чистой ветошью. Избегайте использования абразивных материалов и агрессивных химикатов, повреждающих защитные покрытия инструмента.

Ключевые этапы обработки

- Разберите инструмент – отсоедините шланги от шприца, демонтируйте съемные адаптеры и переходники.

- Промойте детали – погрузите элементы с масляными отложениями в емкость с керосином или уайт-спиритом на 10 минут.

- Продуйте сжатым воздухом – удалите остатки растворителя из отверстий и труднодоступных зон (давление не выше 3 атм).

Важно: Резиновые уплотнители и пластиковые компоненты не замачивайте в растворителях – протрите их влажной салфеткой без ворса и высушите на воздухе.

| Материал инструмента | Допустимые очистители | Запрещенные средства |

| Сталь/алюминий | Уайт-спирит, керосин | Ацетон, кислотные составы |

| Пластик/резина | Мыльный раствор, изопропиловый спирт | Бензин, сольвент |

После очистки разложите инструмент на чистой поверхности до полного испарения остатков моющих средств. Хранение влажных компонентов провоцирует коррозию и деформацию резиновых деталей.

Зафиксируйте дату обслуживания в журнале

Запись в журнале технического обслуживания – обязательный шаг для отслеживания истории сервиса амортизаторов. Фиксация даты позволяет контролировать интервалы между плановыми обслуживаниями и прогнозировать следующий визит в мастерскую.

Укажите в журнале не только дату, но и тип проведенных работ: прокачка, замена масла, установка новых сальников. Это поможет диагностировать возможные проблемы в будущем и обосновать гарантийные случаи при неисправностях.

Порядок заполнения журнала

- Откройте раздел журнала, посвященный ходовой части или конкретно амортизаторам.

- Внесите дату проведения работ в формате ДД.ММ.ГГГГ.

- Запишите:

- Модель амортизатора (например, Kayaba Excel-G).

- Тип операции (прокачка с заменой жидкости).

- Использованные материалы (масло 5W, сальник SKF).

- Укажите пробег автомобиля на момент обслуживания.

- Поставьте подпись ответственного за работу механика.

Пример записи:

| Дата | Пробег (км) | Работы/Материалы | Подпись |

| 15.08.2024 | 42 300 | Прокачка передних амортизаторов (KYB Gas-a-Just). Замена масла (Motul 7.5W), сальники Corteco | Иванов А.С. |

Храните журнал в защищенном от влаги месте – например, в пластиковой папке в бардачке автомобиля. Цифровые аналоги журнала дублируйте в облачном хранилище.

Список источников

При подготовке инструкции по прокачке амортизаторов использовались проверенные технические материалы, обеспечивающие точность и безопасность выполнения процедуры. Критически важным является учет особенностей конкретных моделей амортизаторов и требований производителей.

Все рекомендации прошли перекрестную проверку в специализированных автомобильных ресурсах и руководствах. Ниже приведены категории источников, на основе которых составлено руководство.

Категории использованных материалов

- Официальные сервисные мануалы производителей подвесок (KYB, Monroe, Bilstein)

- Технические бюллетени авторемонтных ассоциаций (ГОСТ Р, Росстандарт)

- Видеоинструкции от сертифицированных автомехаников

- Специализированные форумы автомобильных инженеров (Drive2, AA1Car)

- Учебные пособия по ремонту ходовой части (издательства "За рулем", "Академия автосервиса")

- Отчеты об испытаниях амортизаторов в лабораторных условиях

- Протоколы техники безопасности при работе с газонаполненными стойками