Прокачка гидрокомпенсаторов - инструкция, настройка, советы специалистов

Статья обновлена: 28.02.2026

Гидрокомпенсаторы автоматически регулируют тепловые зазоры клапанов двигателя, обеспечивая стабильную работу без стука. Со временем в их систему проникает воздух или скапливаются отложения, что вызывает характерный шум и снижает эффективность.

Правильная прокачка гидрокомпенсаторов устраняет воздушные пробки и восстанавливает их функциональность. В статье представлена детальная инструкция по выполнению процедуры, рекомендации по регулировке и практические советы от опытных автомехаников.

Признаки неисправных гидрокомпенсаторов

Характерные симптомы проявляются при нарушении работоспособности гидрокомпенсаторов, влияя на общее состояние двигателя. Первичные признаки легко определяются на слух и требуют незамедлительной диагностики для предотвращения серьезных поломок.

Игнорирование проблем ведет к ускоренному износу распределительного вала, направляющих втулок и других компонентов ГРМ. Своевременное выявление неполадок критически важно для сохранения ресурса силового агрегата.

Основные симптомы

- Стук в верхней части двигателя - металлический цокот, особенно заметный при холодном пуске или на высоких оборотах

- Нестабильный холостой ход - двигатель "троит", появляется вибрация на непрогретом моторе

- Снижение мощности - ухудшение динамики разгона и отзывчивости педали газа

- Повышенный расход масла - сопровождается сизым выхлопом при критичном износе

- Затрудненный запуск - особенно выражен в зимний период при залегании компенсаторов

| Тип неисправности | Акустические проявления | Условия обнаружения |

|---|---|---|

| Завоздушивание | Периодический стук средней громкости | После длительной стоянки, пропадает при прогреве |

| Загрязнение каналов | Постоянный звонкий цокот | На всех режимах работы, усиливается под нагрузкой |

| Износ плунжерной пары | Глухой стук с металлическим оттенком | Ярче проявляется на горячем двигателе |

Инструменты и материалы для самостоятельной прокачки

Для выполнения процедуры потребуется минимальный набор инструментов, доступный большинству автовладельцев. Основное внимание уделяется защите двигателя от загрязнений и обеспечения доступа к гидрокомпенсаторам.

Обязательно подготовьте чистую ветошь и промывочное масло для предварительной очистки системы. Работайте только на остывшем двигателе во избежание ожогов и деформации деталей.

Необходимый комплект

- Ключи и головки: Набор рожковых/накидных ключей, трещоточный вороток, удлинители (размеры зависят от модели авто)

- Съёмник клапанной крышки: Резиновый молоток для аккуратного демонтажа

- Чистящие средства:

- Аэрозольный очиститель карбюратора

- Бензин "Калоша" или уайт-спирит

- Медицинские шприцы 20 мл (2-3 шт)

- Расходные материалы:

- Моторное масло (доливка после процедуры)

- Новый масляный фильтр

- Прокладка клапанной крышки

| Дополнительно | Назначение |

| Пластиковые ёмкости (3-5 шт) | Промывка компенсаторов |

| Медная проволока 1 мм | Очистка масляных каналов |

| Компрессор с пистолетом | Продувка посадочных мест |

Техника безопасности при работе с двигателем

Работа с двигателем сопряжена с риском получения травм: ожоги от горячих поверхностей и жидкости, поражение электрическим током, травмы от движущихся частей, контакт с химически агрессивными веществами. Соблюдение правил безопасности минимизирует эти риски и предотвращает повреждение компонентов силового агрегата.

Пренебрежение мерами предосторожности при регулировке гидрокомпенсаторов может привести к заклиниванию механизмов ГРМ, разгерметизации топливной системы, короткому замыканию или возгоранию. Работа без защиты чревата попаданием масла в глаза, порезами об острые кромки деталей.

Обязательные требования

- Отключите АКБ: Снимите отрицательную клемму аккумулятора перед любыми манипуляциями для исключения запуска стартера и короткого замыкания.

- Работайте на холодном двигателе: Дождитесь полного остывания ДВС (20-30 минут после остановки). Температура блока цилиндров не должна превышать 40°C.

- Используйте СИЗ:

- Защитные очки (предотвращают попадание масла и стружки)

- Плотные перчатки (нитриловые или механические)

- Закрытая одежда из несинтетических материалов

- Обеспечьте стабильность авто: При работе на подъемнике или домкратах используйте противооткатные упоры и страховочные стойки. Рычаг КПП – в положении «P» (автомат) или на скорости (механика).

| Опасный фактор | Меры нейтрализации |

|---|---|

| Вращающиеся элементы при прокрутке двигателя | Уберите руки из зоны ремня ГРМ, шкивов, вентилятора. Не надевайте свободную одежду/перчатки |

| Пары масла и топлива | Обеспечьте вентиляцию в гараже. Не курите и не используйте открытый огонь |

| Падение инструментов в моторный отсек | Закройте отверстия головки блока чистой ветошью при снятии клапанной крышки |

- Подготовьте рабочую зону: Уберите легковоспламеняющиеся материалы, обеспечьте хорошее освещение. Держите огнетушитель класса В (для жидкостей) в доступности.

- Используйте исправный инструмент: Деформированные торцевые головки или треснувшие воротки приводят к срыву граней болтов и травмам кисти. Применяйте динамометрический ключ для затяжки клапанной крышки.

- Контролируйте чистоту: Перед снятием крышки очистите ее от грязи. Попадание абразивных частиц в масляные каналы гидрокомпенсаторов вызовет их ускоренный износ.

Снятие клапанной крышки: пошаговый алгоритм

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры. Подготовьте чистую ветошь для защиты впускного тракта и цилиндров от попадания посторонних предметов. Проверьте наличие необходимых инструментов: обычно требуются торцевые головки (чаще всего на 10 мм), трещотка, удлинитель и крестообразная отвертка.

Обратите внимание на расположение кабелей и шлангов, зафиксированных на крышке. Рекомендуется сфотографировать их положение для корректной обратной сборки. Уберите мешающие элементы в сторону, избегая резких перегибов топливных магистралей или проводов.

Порядок демонтажа

- Отсоедините клеммы АКБ – сначала отрицательную, затем положительную.

- Снимите пластмассовый декоративный кожух двигателя (при наличии), открутив крепежные клипсы или болты.

- Ослабьте хомуты и снимите воздуховод воздушного фильтра, ведущий к дроссельной заслонке.

- Демонтируйте высоковольтные провода или катушки зажигания:

- Пометьте провода маркером по цилиндрам

- Аккуратно вытяните катушки, раскачивая из стороны в сторону

- Открутите крепежные болты крышки крестообразной отверткой или головкой:

- Действуйте от центра к краям крест-накрест

- Не допускайте перекоса крышки

- Аккуратно подденьте крышку пластиковой лопаткой по периметру, разрушая слой герметика.

- Снимите крышку вертикально вверх, не задевая клапанный механизм.

Важно: Положите снятую крышку на ровную поверхность прокладкой вверх. Немедленно закройте открытые участки двигателя чистой ветошью для защиты от пыли и влаги.

Идентификация проблемного гидрокомпенсатора

Характерный стук гидрокомпенсаторов проявляется как металлическое постукивание в верхней части двигателя, синхронное с оборотами коленвала. Звук наиболее отчетливо слышен на холодном двигателе после запуска или при работе на холостых оборотах под капотом, часто пропадая при повышении оборотов.

Отличительный признак - локализация стука в зоне клапанной крышки, что помогает дифференцировать его от стука шатунных вкладышей (нижняя часть блока) или детонации. Интенсивность может меняться в зависимости от температуры масла и прогрева двигателя, но устойчивое повторение указывает на необходимость диагностики.

Методы точного определения неисправного элемента

Для выявления конкретного вышедшего из строя компенсатора последовательно выполните:

- Аудит по цилиндрам: Снимите клапанную крышку и последовательно механически нагружайте каждый гидрокомпенсатор, надавливая отверткой через рычаг привода клапана (рокер). Неисправный провалится без усилий.

- Акустическая проверка: Используйте стетоскоп или металлический прут. Приложите инструмент к корпусу каждого компенсатора на работающем двигателе - дефектный издаст характерный металлический щелчок.

- Контроль зазора: Проверьте щупом зазор между кулачком распредвала и толкателем клапана при положении кулачка внизу. Наличие зазора более 0,1-0,2 мм указывает на неработающий гидрокомпенсатор.

Распространенные ошибки при диагностике:

- Игнорирование вязкости масла - слишком густое масло провоцирует стук даже исправных элементов

- Проверка только на холодном двигателе - некоторые дефекты проявляются исключительно при прогреве

- Неучет износа распредвала - выработка на кулачках имитирует симптомы неисправности ГК

Очистка гнезд перед извлечением гидрокомпенсаторов

Тщательно очистите пространство вокруг клапанной крышки от грязи и пыли перед её снятием. Используйте сжатый воздух или щетку, чтобы предотвратить попадание абразивных частиц в масляные каналы при демонтаже компенсаторов.

После снятия крышки осмотрите гнёзда гидрокомпенсаторов на наличие затвердевших отложений масла или металлической стружки. Категорически запрещено извлекать компенсаторы без предварительной очистки зоны посадки – это гарантированно приведёт к загрязнению масляной системы.

Технология очистки

- Обработайте посадочные места аэрозольным очистителем карбюратора или WD-40 для размягчения нагара.

- Аккуратно удалите размягчённые отложения ветошью без ворса или пластиковым скребком. Не применяйте металлические инструменты – они оставляют царапины.

- Продуйте каждое гнездо сжатым воздухом под углом 30-45 градусов для удаления остатков загрязнений.

- Проверьте чистоту масляного канала в нижней части гнезда с помощью фонарика.

Критические ошибки:

- Использование тряпок, оставляющих волокна

- Попадание очищающей жидкости в масляные магистрали

- Механическое воздействие на стенки цилиндрических гнёзд

| Материал | Применение | Риски |

|---|---|---|

| Медная щётка | Только для наружных поверхностей ГБЦ | Абразивное повреждение посадочных мест |

| Деревянные палочки | Удаление крупных частиц | Остатки щепы в каналах |

| Хлопковая ветошь | Финишное протирание | Ворс в масляной системе |

После очистки закройте открытые масляные каналы чистыми пластиковыми заглушками или липкой лентой до момента установки новых гидрокомпенсаторов. Это предотвратит случайное попадание мусора во время других ремонтных операций.

Аккуратное извлечение гидрокомпенсаторов из головки блока

После демонтажа распредвала и снятия стопорной пластины/скобы, обеспечивающей фиксацию компенсаторов, подготовьте чистую рабочую зону. Разложите контейнеры для сортировки элементов по цилиндрам – это исключит путаницу при обратной сборке.

Убедитесь в отсутствии задиров или наслоений масляного нагара на стенках посадочных гнёзд ГБЦ, способных затруднить извлечение. Если компенсатор закис или прикипел, не применяйте грубую силу – это повредит головку блока.

Пошаговая процедура извлечения

- Очистите верхнюю часть компенсаторов от грязи сжатым воздухом или мягкой кистью, чтобы абразивные частицы не попали в масляные каналы при демонтаже.

- Используйте магнитный съёмник с латунным или алюминиевым наконечником для предотвращения царапин. Зацепите инструментом за стальную шайбу в торце гидрокомпенсатора.

- Извлекайте строго вертикально без перекоса, контролируя усилие. Если элемент не поддаётся, аккуратно проверните его в гнезде на 10-15° пассатижами с защитными накладками на губках.

- Сразу укладывайте демонтированные детали в пронумерованные ячейки контейнера, сохраняя ориентацию (плунжером вверх). Категорически запрещено класть их набок – это приведёт к вытеканию масла из внутренней полости.

Критические ошибки:

- Ударные методы – применение молотка или стального пробойника деформирует корпус компенсатора.

- Выдавливание отвёрткой через масляный канал ГБЦ – риск повреждения зеркала посадочного места.

- Смешивание деталей от разных цилиндров – индивидуальный износ требует возврата на исходные позиции.

| Симптом проблемы | Рекомендуемое действие |

|---|---|

| Компенсатор проворачивается, но не вынимается | Прогрейте ГБЦ строительным феном до 60-70°C – алюминий расширится сильнее стали |

| Наличие буртика под стопорной скобой | Примените съёмник с распорными лапками, фиксирующимися за выступ |

При сильном прикипании используйте специализированный раствор-«откоксователь» на основе керосина, залитый в гнездо на 2-3 часа. После установки новых компенсаторов перед запуском двигателя обязательно выполните предварительную прокачку масляной системы, провернув коленвал стартером 10-15 секунд при вынутой катушке зажигания.

Предварительная визуальная диагностика элементов

Тщательный осмотр начинается с проверки внешнего состояния гидрокомпенсаторов и прилегающих зон. Убедитесь в отсутствии выраженных подтёков масла на корпусах деталей и посадочных гнёздах ГБЦ – масляные потёки часто указывают на износ уплотнений или трещины. Обратите внимание на наличие глубоких задиров, сколов или коррозии металла, которые требуют обязательной замены элемента.

Исследуйте рабочую поверхность толкателей и кулачков распредвала на предмет аномального износа: контактные пятна должны быть ровными без кратеров, вмятин или волнообразных выработок. Проверьте целостность стопорных колец и отсутствие деформации тарелок пружин – даже незначительные перекосы критичны для корректной работы.

Ключевые индикаторы неисправности

- Тёмные масляные отложения на корпусе – признак закоксовывания каналов

- Радужные разводы у посадочной зоны – свидетельство перегрева

- Видимые заусенцы на плунжере

- Неравномерный износ рабочего торца (конусность)

| Элемент | Норма | Дефект |

|---|---|---|

| Поверхность толкателя | Матово-серая, без блеска | Локальный блеск (указывает на проточку) |

| Стопорное кольцо | Чёткая фиксация в канавке | Выступание за пределы корпуса |

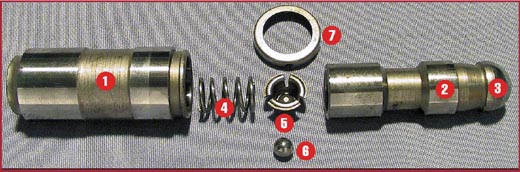

Метод прокачки в масляной ванне

Метод прокачки гидрокомпенсаторов в масляной ванне заключается в их полном погружении в чистую моторную жидкость, нагретую до рабочей температуры. Основная задача – обеспечить выход пузырьков воздуха из внутренних полостей компенсатора путем многократного принудительного сжатия его плунжерной пары непосредственно в среде масла.

Этот способ считается наиболее эффективным и надежным для полного удаления воздуха, так как исключает его повторное попадание внутрь компенсатора во время процедуры прокачки. Масло, заполняя все каналы и полости под давлением, вытесняет воздух без остатка.

Порядок выполнения прокачки в масляной ванне

- Тщательно очистите гидрокомпенсаторы от грязи и нагара снаружи.

- Налейте в подходящую емкость чистое моторное масло, идентичное залитому в двигатель.

- Нагрейте масло до температуры 80-90°C (рабочая температура двигателя).

- Полностью погрузите гидрокомпенсатор в горячее масло.

- С помощью неметаллического стержня (деревянная палочка, пластиковый пруток) плавно и аккуратно нажимайте на плунжер компенсатора до его полного утапливания. Удерживайте плунжер в утопленном состоянии 5-10 секунд.

- Медленно отпустите стержень, позволяя плунжеру подняться под действием пружины.

- Повторите пункты 5 и 6 не менее 10-15 раз для каждого компенсатора, наблюдая за выделением пузырьков воздуха.

Критерии качественно прокачанного компенсатора

- Плунжер перемещается плавно, без заеданий и рывков.

- При сжатии и отпускании практически не выделяются воздушные пузыри.

- После отпускания стержня плунжер быстро и упруго возвращается в исходное (крайнее верхнее) положение.

Важные нюансы и советы

- Используйте исключительно чистое, свежее масло. Масло с примесями или отработанное недопустимо.

- Контроль температуры масла критически важен. Холодное масло обладает высокой вязкостью и плохо вытесняет воздух.

- Не применяйте для очистки компенсаторов перед прокачкой агрессивные растворители (ацетон, бензин, карбклинер). Они разрушают масляную пленку внутри и могут повредить уплотнения. Достаточно промывки в чистом масле или керосине с последующей тщательной просушкой сжатым воздухом.

- Если после многократной прокачки плунжер движется туго, с заеданиями, или не возвращается в исходное положение, компенсатор подлежит замене.

Выбор чистого масла для процедуры прокачки

Качество масла напрямую влияет на эффективность очистки гидрокомпенсаторов от загрязнений. Использование неподходящей или низкосортной жидкости не только снизит результативность прокачки, но и может усугубить проблему закоксовывания каналов.

Оптимальным выбором станет синтетическое масло с высокими моющими свойствами и низкой вязкостью – например, 5W-30 или 0W-20. Критически важно исключить продукты с присадками типа "Stop Leak" или неизвестного происхождения: их компоненты способны выпадать в осадок при нагреве, блокируя клапаны.

Ключевые критерии выбора

- Соответствие допускам двигателя (проверьте руководство авто)

- Отсутствие посторонних примесей (откройте канистру – масло должно быть прозрачным)

- Минимальное содержание парафинов (указывается в спецификациях)

| Тип масла | Рекомендация | Риски |

|---|---|---|

| Полусинтетика | Допустима при отсутствии синтетики | Меньшая термостойкость |

| Минеральное | Не рекомендуется | Быстрое окисление, образование шлама |

Специалисты советуют приобретать масло в металлических герметичных канистрах – это снижает риск контакта с влагой. Перед заливкой обязательно прогрейте жидкость до 60-70°C: теплый состав активнее растворяет отложения в компенсаторах.

Техника погружения компенсатора в жидкость

Перед погружением убедитесь в чистоте ёмкости и жидкости (обычно моторное масло или керосин). Нагрейте жидкость до 50–70°C для снижения вязкости – это ускорит выход воздушных пузырей из компенсатора. Подготовьте ветошь для оперативной очистки детали после извлечения.

Используйте пинцет или проволочный крюк для безопасного перемещения раскалённых гидрокомпенсаторов. Погружайте деталь строго вертикально, удерживая до полного прекращения выделения пузырьков воздуха (15–30 секунд). Избегайте контакта с дном/стенками ёмкости – это может повредить структуру масляного канала.

Ключевые этапы процедуры

- Прогрев жидкости до рабочей температуры в термостойкой таре

- Фиксация компенсатора инструментом за внешний корпус

- Плавное погружение с выдержкой до прекращения пузырения

- Контроль уровня жидкости (должен полностью покрывать деталь)

Ошибки при выполнении:

- Использование холодной жидкости (увеличивает время деаэрации)

- Касание стенок ёмкости (риск деформации седла клапана)

- Неполное покрытие детали жидкостью (остатки воздуха в каналах)

| Параметр | Оптимальное значение |

|---|---|

| Температура жидкости | 60±10°C |

| Время выдержки | 20-40 секунд |

| Глубина погружения | ≥30 мм от поверхности |

После извлечения немедленно протрите компенсатор чистой ветошью без ворса. Проверьте подвижность шарикового клапана – заедание свидетельствует о необходимости повторного погружения или замены детали. Не допускайте охлаждения компенсатора на открытом воздухе – сразу устанавливайте в ГБЦ.

Медленное выталкивание воздуха через шарик

Методика основана на контролируемом утапливании шарика клапана гидрокомпенсатора в масляной ванне. Плавное давление позволяет воздушным пузырям вытесняться без резких гидроударов, сохраняя целостность плунжерной пары. Ключевое условие – минимальная скорость воздействия и постоянное погружение детали в жидкость.

Процедура устраняет воздушные пробки в каналах подачи масла, обеспечивая полное заполнение внутренней полости. Особенно эффективна для компенсаторов с залипающим шариковым клапаном из-за загрязнений или начальной стадии износа. Требует терпения, но предотвращает деформацию критически важных элементов.

Пошаговая инструкция

- Погрузите гидрокомпенсатор в ёмкость с чистым моторным маслом до полного покрытия корпуса

- Установите тупой металлический стержень (Ø 3-4 мм) строго по центру шарика клапана

- Медленно надавливайте на стержень с усилием 1-2 кг, наблюдая за выходом пузырьков

- Удерживайте шарик в утопленном состоянии 5-7 секунд после прекращения пузырения

- Плавно отпустите стержень, дождитесь характерного щелчка возвратной пружины

- Повторите цикл 3-5 раз до полного исчезновения воздушных пузырей

Типичные ошибки:

| Ошибка | Последствие | Решение |

|---|---|---|

| Резкое нажатие | Деформация седла клапана | Использовать динамометрический ключ с ограничением 3 Н·м |

| Сухая прокачка (без масла) | Задиры плунжера, ложное отсутствие пузырей | Контролировать уровень масла над компенсатором +10 мм |

| Косой угол давления | Заклинивание шарика, повреждение канавки | Применить направляющую втулку для стержня |

Экспертные рекомендации:

- Используйте подогретое до 40-50°C масло для снижения вязкости

- При залипании клапана добавьте в масло 5% очистителя инжектора

- Проверяйте свободный ход шарика после прокачки – должен составлять 0,3-0,6 мм

Контроль отсутствия пузырей при сжатии

Проверка герметичности системы масляного канала гидрокомпенсатора осуществляется методом ручного сжатия элемента с помощью специального приспособления или рычага. Усилие прикладывается строго вдоль оси компенсатора до характерного щелчка плунжерной пары – это свидетельствует о полном вытеснении масла из внутренней полости.

Наблюдение за процессом ведётся при погружении детали в чистый бензин или дизельное топливо в прозрачной ёмкости. Отсутствие воздушных пузырьков, поднимающихся к поверхности жидкости в момент сжатия и последующего отпускания плунжера, подтверждает исправность клапана и целостность сопрягаемых поверхностей.

Критерии оценки и типовые проблемы

При обнаружении пузырьков воздуха в ходе теста диагностируются следующие неисправности:

- Износ шарикового клапана – царапины или деформация седла

- Заклинивание плунжера в корпусе из-за отложений

- Трещины на сварном шве верхней части компенсатора

- Несоответствие зазора в плунжерной паре допускам

| Характер дефекта | Визуальный признак | Решение |

|---|---|---|

| Единичные крупные пузыри | Попадание воздуха при отпускании | Замена клапанного узла |

| Множество мелких пузырьков | Постоянная "пыль" из пузырей | Ультразвуковая очистка или замена |

| Отсутствие сжатия | Плунжер не двигается | Механическая дефектовка корпуса |

Для точной диагностики процедуру повторяют 3-5 раз после переориентации гидрокомпенсатора в жидкости – исправный элемент во всех положениях сохраняет герметичность. Эксплуатация детали с нарушением герметичности приведёт к быстрому возникновению стука в ГРМ из-за сжатия газовой смеси вместо масла.

Альтернативный метод прокачки шприцем

Стандартный метод прокачки гидрокомпенсаторов проворотом коленвала не всегда эффективен, особенно при сильном завоздушивании или закоксованности каналов. В таких ситуациях помогает принудительное заполнение маслом через технологическое отверстие с помощью медицинского шприца.

Этот метод требует снятия клапанной крышки для прямого доступа к компенсаторам. Его применяют, когда компенсаторы после замены или длительного простоя не принимают рабочее положение даже после запуска двигателя и прогрева.

Пошаговая инструкция метода шприца

Необходимые инструменты и материалы:

- Чистый медицинский шприц объемом 20 мл

- Свежее моторное масло (той же марки, что залито в двигатель)

- Чистая ветошь

- Пинцет или тонкая отвертка (при необходимости)

Порядок действий:

- Снимите клапанную крышку двигателя, обеспечив доступ к гидрокомпенсаторам.

- Наберите масло в шприц, удалите пузырьки воздуха легким постукиванием по корпусу.

- Поочередно подведите носик шприца к масляному каналу в посадочном гнезде каждого компенсатора.

- Медленно надавливайте на поршень шприца, заполняя полость компенсатора маслом до появления капли у дренажного отверстия.

- Протрите излишки масла ветошью. Повторите для всех компенсаторов.

- Соберите двигатель в обратном порядке, запустите мотор и дайте поработать на холостых 5-10 минут.

Критические моменты:

- Используйте только чистое масло без примесей.

- Не допускайте попадания грязи в масляные каналы.

- Избегайте избыточного давления – подавайте масло плавно.

- Метод не устраняет механические неисправности (износ, заклинивание).

Преимущества и ограничения метода:

| Преимущества | Недостатки |

| Быстро устраняет воздушные пробки | Требует демонтажа клапанной крышки |

| Эффективен при закоксованных каналах | Не решает проблему изношенных компенсаторов |

| Позволяет точечно обработать проблемный элемент | Риск загрязнения масляной системы при нарушении чистоты |

Данный метод считается "аварийным" и применяется мастерами при диагностированном завоздушивании, когда стандартная прокачка не дала результата. После принудительного заполнения всегда проверяйте работу двигателя на всех режимах.

Очистка масляных каналов в головке блока

Загрязнение масляных каналов ГБЦ – основная причина закоксовки гидрокомпенсаторов. Отложения нагара, лака и продуктов износа сужают проходное сечение, препятствуя нормальной циркуляции масла. Это приводит к недостаточному давлению в системе смазки и некорректной работе компенсаторов.

Для восстановления пропускной способности каналов требуется комплексная промывка. Начните с демонтажа головки блока и гидрокомпенсаторов. Каналы визуально проверьте жестким эндоскопом, уделяя внимание зонам поворотов и сужений, где скапливается наибольшее количество отложений.

Методы очистки

Механическая обработка:

- Используйте мягкие ёршики для ручной очистки доступных каналов (диаметр подбирайте индивидуально).

- Применяйте сжатый воздух (6-8 атм) после химической промывки для удаления остатков реагентов и взвеси.

Химическая промывка:

- Замочите ГБЦ в горячем (70-90°C) растворе 10-15% профессионального очистителя систем смазки на 4-6 часов.

- Промойте внутренние полости термостойким керосином или ацетоном с помощью шприца.

- Пропустите через каналы чистое моторное масло под давлением для вытеснения остатков химии.

| Материал | Назначение | Риски |

|---|---|---|

| Проволока/металлические стержни | Прочистка | Повреждение стенок каналов |

| Агрессивные кислоты | Растворение нагара | Коррозия алюминиевых сплавов |

Советы мастеров: После очистки продуйте все каналы компрессором. Убедитесь в отсутствии остатков чистящих средств – они могут вступить в реакцию с маслом. Обязательно замените масляный фильтр и промойте поддон двигателя перед сборкой. Для профилактики закоксовки используйте качественные синтетические масла и соблюдайте интервалы замены.

Проверка посадочных мест на деформации

Перед установкой новых гидрокомпенсаторов тщательно осмотрите посадочные гнёзда в головке блока цилиндров. Используйте яркий источник света и увеличительное стекло для выявления микротрещин, задиров или следов коррозии. Особое внимание уделите зонам вокруг масляных каналов – даже незначительные дефекты нарушат герметичность и работу узла.

Проверьте плоскостность привалочной поверхности головки блока цилиндров в зоне установки компенсаторов. Приложите лезвие нового ножа тыльной стороной к обработанной плоскости и попытайтесь просустить под него щуп. Допустимый зазор – не более 0,02 мм на длине 100 мм. При превышении значений потребуется шлифовка поверхности.

Методы выявления деформаций

- Визуально-тактильный контроль:

- Очистите гнёзда мягкой ветошью без абразива

- Проведите пальцем по поверхности – заусенцы ощущаются как царапины

- Протрите салфеткой – волокна не должны цепляться за неровности

- Инструментальная проверка:

- Используйте микрометр для замера диаметра в 3-х точках (сверху, середине, снизу)

- Примените нутромер с индикатором для выявления овальности

- Проверьте соосность отверстий калиброванным пальцем-оправкой

| Тип дефекта | Последствия | Способ устранения |

|---|---|---|

| Конусность гнезда | Перекос компенсатора, утечка масла | Развёртывание с последующей хонинговкой |

| Овальность отверстия | Вибрация, стук, преждевременный износ | Расточка под ремонтный размер |

| Забоины на кромке | Закусывание плунжера | Притирка специальным шарошкой |

Важно: При обнаружении трещин или глубоких раковин головка блока подлежит замене. Локальный ремонт эпоксидными составами недопустим из-за высоких температур в зоне ГРМ.

Смазка элементов перед установкой

Тщательная смазка деталей моторным маслом – обязательный этап сборки, предотвращающий сухое трение при первом запуске двигателя. Без этого гидрокомпенсаторы и посадочные гнёзда могут получить повреждения в первые секунды работы из-за масляного голодания.

Используйте исключительно свежее моторное масло, рекомендованное производителем для данного двигателя. Смажьте внутреннюю полость каждого гидрокомпенсатора, его внешнюю цилиндрическую поверхность и шаровую опору толкателя (если применимо). Особое внимание уделите посадочным местам в головке блока цилиндров.

Правильная последовательность смазки

- Заполните гидрокомпенсатор маслом через масляный канал, слегка нажимая на шарик обратного клапана отверткой до появления жидкости без пузырьков.

- Окуните корпус компенсатора в масло, полностью покрыв рабочую поверхность.

- Нанесите тонкий слой масла пальцем или кистью на посадочные гнёзда в ГБЦ.

- Смажьте сопрягаемые поверхности толкателей, коромысел или стаканов (в зависимости от конструкции ГРМ).

Критичные ошибки:

- Применение консистентной смазки или герметика – забьёт масляные каналы.

- Установка непрокачанных компенсаторов – приведёт к стуку на запуске.

- Недостаточное покрытие маслом посадочных мест – вызовет задиры.

После смазки немедленно установите гидрокомпенсаторы в гнёзда. Длительный контакт смазанных деталей с воздухом увеличивает риск окисления масляной плёнки и попадания абразивных частиц.

Правила установки компенсаторов в гнезда

Перед установкой новых гидрокомпенсаторов тщательно очистите посадочные гнезда в головке блока цилиндров от грязи, нагара и остатков масла. Используйте ветошь без ворса и специализированный очиститель, избегая абразивных материалов, способных повредить поверхности. Убедитесь, что масляные каналы в ГБЦ полностью свободны для беспрепятственной подачи смазки.

Каждый гидрокомпенсатор должен устанавливаться строго в свое исходное гнездо – не допускается их перестановка между позициями. Аккуратно вставьте элементы вертикально, без перекосов и приложения избыточного усилия. Признак корректной посадки – характерный легкий щелчок и отсутствие люфта после опускания в гнездо.

Ключевые этапы монтажа

- Смажьте компенсаторы чистым моторным маслом перед установкой, заполнив внутреннюю полость через шариковый клапан шприцем.

- Проверьте состояние толкателей и кулачков распредвала – износ этих деталей приведет к ускоренному выходу компенсаторов из строя.

- После монтажа всех элементов вручную прокрутите распредвал на 2-3 оборота для проверки свободы хода и отсутствия заклиниваний.

Важные предупреждения:

- Не используйте ударные инструменты для запрессовки – корпус компенсатора деформируется даже от незначительных ударов.

- При обнаружении следов износа или задиров на стенках гнезд – обязательно расточите посадочные места под ремонтные размеры.

- Убедитесь, что пружины клапанов полностью разжаты перед началом работ.

| Ошибка монтажа | Последствие |

|---|---|

| Перепутанные гнезда | Неравномерный износ, стук после запуска |

| Загрязнение масляных каналов | Зависание плунжера, потеря компенсации |

| Сухая установка (без смазки) | Повреждение при первом запуске, задиры |

Техника запрессовки без перекосов

Перекосы при запрессовке гидрокомпенсаторов приводят к заклиниванию, ускоренному износу и нарушению работы ГРМ. Даже незначительный наклон детали при установке деформирует посадочное место, вызывая задиры на поверхности компенсатора и постели головки блока. Это требует последующего дорогостоящего ремонта или замены компонентов.

Ключевое условие правильной установки – сохранение строгой соосности компенсатора и посадочного отверстия на всех этапах. Используйте только специализированные оправки или монтажные втулки, исключающие контакт корпуса детали с инструментом. Контролируйте усилие: запрессовка должна выполняться плавно, без рывков.

Алгоритм корректной запрессовки

Подготовка поверхностей:

- Тщательно очистите посадочное отверстие от грязи и масляных отложений

- Обработайте направляющие фаски мелкой шкуркой (P800+)

- Нанесите тонкий слой моторного масла на стенки гнезда

Этапы монтажа:

- Установите гидрокомпенсатор в гнездо строго вертикально

- Накройте деталь монтажной втулкой с внутренним диаметром, равным диаметру чашки компенсатора

- Прижмите оправку через запрессовочную шайбу (толщина ≥ 5 мм)

- Плавно нагружайте пресс до полного входа детали

Контрольные операции:

| Параметр | Норма | Инструмент |

| Усилие запрессовки | 30-50 кгс | Динамометрический ключ |

| Глубина посадки | Заподлицо с постелью | Поверочная линейка |

| Свобода вращения | Без заеданий | Ручная проверка |

Важно: При сопротивлении движению немедленно остановите процесс. Извлеките компенсатор, проверьте наличие заусенцев в гнезде и целостность детали. Повторная попытка запрессовки без устранения причины недопустима.

Когда необходима регулировка клапанного зазора

Регулировка клапанного зазора обязательна для двигателей с механическими толкателями, где отсутствуют гидрокомпенсаторы. В таких конструкциях тепловое расширение деталей требует строгого соблюдения зазоров между кулачком распредвала и толкателем клапана, указанных производителем. Без периодической коррекции неизбежен повышенный износ, нарушение фаз газораспределения и потеря мощности.

Для моторов с гидрокомпенсаторами ручная регулировка зазора не предусмотрена конструктивно – эту функцию выполняют сами гидроэлементы. Однако вмешательство становится необходимым при их критическом износе или неисправности, когда автоматическая компенсация невозможна. Также процедура требуется после замены распредвала, толкателей или других компонентов ГРМ, влияющих на геометрию привода клапанов.

- Плановое ТО двигателя с механическим приводом (пробег 30-100 тыс. км по регламенту);

- Шум в клапанном механизме (металлический стук "на холодную" или "на горячую");

- Ремонт ГБЦ: замена клапанов, седел, направляющих втулок, шлифовка привалочной плоскости;

- Замена компонентов ГРМ: распредвала, коромысел, толкателей, цепи/ремня;

- Симптомы неисправности гидрокомпенсаторов: постоянный стук, не исчезающий после прокачки;

- Капитальный ремонт двигателя с разборкой головки блока.

Для правильной регулировки клапанных зазоров после обслуживания гидрокомпенсаторов критически важно точно определить требуемую толщину регулировочных шайб. Номинальная толщина подбирается индивидуально для каждого клапана на основе замеров фактических зазоров и технических требований двигателя. Отклонение даже на 0.05 мм может вызвать стук, повышенный износ или снижение мощности.

Определение номинального размера выполняется методом математического расчета по результатам замеров микрометром толщины старых шайб и щупом – текущих тепловых зазоров. Обязательно учитываются спецификации производителя по допустимым параметрам для конкретной модели ДВС, температурные условия измерений (предпочтительно "холодный" двигатель) и степень износа сопрягаемых деталей.

Определение номинальной толщины шайб

Процедура выполняется в строгой последовательности:

- Измерение текущих зазоров: щупом проверяется расстояние между кулачком распредвала и толкателем при положении кулачка вверх (не нажимая на компенсатор). Данные фиксируются для каждого цилиндра.

- Демонтаж и замер старых шайб: после снятия распредвала извлеките шайбы специальным съёмником. Точность замеров микрометром – до 0.01 мм.

- Расчёт по формуле: Тновая = Тстарая + (Зизмеренный - Зноминальный), где:

- Тновая – искомая толщина

- Тстарая – толщина демонтированной шайбы

- Зизмеренный – фактический зазор

- Зноминальный – значение из техпаспорта двигателя

Практические примеры расчётов

| Текущая шайба (мм) | Зазор (мм) | Норматив (мм) | Новая шайба (мм) |

|---|---|---|---|

| 3.25 | 0.40 | 0.30 | 3.25 + (0.40-0.30) = 3.35 |

| 2.80 | 0.15 | 0.25 | 2.80 + (0.15-0.25) = 2.70 |

Критические нюансы:

- При отрицательном результате (пример: 2.80 + (0.10-0.25) = 2.65) используйте ближайшую меньшую толщину из ремонтного ряда

- Округляйте результаты до стандартного шага шайб (обычно 0.05 мм)

- При износе седла клапана или кулачка распредвала добавляйте 0.01-0.02 мм к расчётному значению

Советы мастеров: Всегда проверяйте зазоры после установки новых шайб на холодном двигателе. Допустимое отклонение – не более ±0.02 мм от номинала. Используйте шайбы одного производителя – различия в калибровке между брендами могут достигать 0.03 мм.

Извлечение регулировочных шайб специальным инструментом

Для демонтажа шайб потребуется специальный съемник с магнитным наконечником или пинцет. Расположите инструмент строго перпендикулярно поверхности шайбы, аккуратно зафиксировав ее края. Избегайте перекосов и резких движений, чтобы не повредить посадочное место в толкателе.

После захвата плавным вертикальным движением извлеките шайбу из гнезда. Немедленно очистите ее от нагара и масляных отложений ветошью, пропитанной растворителем. Проверьте поверхность на отсутствие сколов, задиров и критического износа – при толщине менее 1.8 мм деталь подлежит замене.

Технология безопасного извлечения

Важные рекомендации:

- Маркируйте каждую извлеченную шайбу согласно номеру цилиндра

- Не используйте отвертки или шило – высок риск повреждения зеркала толкателя

- При закисании шайбы применяйте проникающую смазку WD-40

| Ошибка | Последствие |

| Перекос инструмента | Задиры на стенках гнезда |

| Падение шайбы в картер | Необходимость разборки поддона |

| Чистка наждачной бумагой | Нарушение калиброванной толщины |

Альтернативный метод: если специнструмент отсутствует, используйте два тонких шила, синхронно поддевая шайбу с противоположных сторон. Усилие прикладывайте строго вертикально!

Расчет новой толщины регулировочной шайбы

Точный расчет новой шайбы требует измерения текущего теплового зазора клапана и учета износа старых компонентов. Для этого используются нутромер и набор щупов, позволяющие определить фактический зазор между кулачком распредвала и толкателем.

Формула расчета выглядит следующим образом: Hнов = Hст + (B - A), где Hнов – новая толщина шайбы, Hст – толщина старой шайбы, A – измеренный тепловой зазор, B – требуемый номинальный зазор (указан в спецификации двигателя).

Последовательность действий

- Снимите распредвал и извлеките старые регулировочные шайбы.

- Измерьте толщину каждой извлеченной шайбы микрометром (Hст).

- Определите реальный зазор (A) для каждого клапана нутромером со щупом.

- Рассчитайте новую толщину по формуле: Hнов = Hст + (B - A).

- Подберите из ремонтного комплекта шайбы с ближайшим большим значением толщины.

| Толщина старой шайбы (Hст) | 3.50 мм |

| Измеренный зазор (A) | 0.35 мм |

| Расчет: 3.50 + (0.20 - 0.35) | 3.50 - 0.15 = 3.35 мм |

| Ближайшая большая шайба | 3.40 мм |

Критические нюансы:

- При отрицательном значении (B - A) выбирайте шайбу тоньше исходной.

- Допустимое отклонение после установки: ±0.05 мм от номинала.

- Обязательно промаркируйте шайбы и клапаны при демонтаже во избежание перепутывания.

Установка новых шайб в толкатель

После снятия толкателей с распредвалов и их тщательной промывки в керосине или ультразвуковой ванне приступают к замене изношенных шайб. Используйте микрометр для точного замера толщины демонтированных элементов – это критично для последующей регулировки зазора. Новые шайбы должны соответствовать посадочному диаметру и иметь заводскую маркировку номинала.

Перед установкой смажьте тыльную сторону каждой шайбы моторным маслом для предотвращения сухого пуска. Убедитесь в отсутствии заусенцев на посадочном месте толкателя. Вставляйте шайбу строго параллельно плоскости толкателя, избегая перекосов – для этого используйте магнитный держатель или пластиковый пинцет. Применение металлического инструмента недопустимо из-за риска повреждения антифрикционного покрытия.

Ключевые этапы монтажа

- Проверьте калибровочную маркировку на новой шайбе (например, "3,25" означает толщину 3.25 мм)

- Установите шайбу в паз толкателя выгнутой стороной наружу

- Легким нажатием пальца убедитесь в отсутствии люфта – деталь должна входить с плотным натягом

- Прокрутите шайбу в толкателе – вращение должно происходить свободно, без заеданий

| Тип ошибки | Последствие | Профилактика |

|---|---|---|

| Перекос при установке | Заклинивание, ускоренный износ | Использование направляющего инструмента |

| Несоответствие толщины | Неправильный тепловой зазор | Двойная проверка микрометром |

| Загрязнение посадочного места | Вибрация, выпадение шайбы | Промывка толкателя перед монтажом |

Важно: никогда не устанавливайте шайбы без предварительного замера – даже детали из одной упаковки могут иметь разброс до 0.01 мм. После монтажа всех элементов обязательно проверните коленвал на 2-3 оборота ключом перед запуском двигателя для распределения масла.

Проверка зазора щупом после регулировки

После завершения регулировки клапанов методом поворота коленвала на определенные углы, обязательна финальная проверка зазоров щупом. Установите поршень каждого цилиндра в верхнюю мертвую точку такта сжатия (оба клапана закрыты) согласно порядку работы двигателя. Последовательно проверьте зазор на каждом регулируемом клапане, даже если он не подвергался непосредственной корректировке.

Щуп должен входить в зазор между кулачком распредвала и толкателем клапана (или коромыслом) с легким сопротивлением, но без закусывания. Ориентируйтесь на номинальное значение для конкретной модели двигателя из техдокументации. Если щуп толщиной 0,05 мм проходит свободно, а основной номинальный щуп (например, 0,20 мм) не входит – регулировка корректна.

Критерии правильной проверки

Убедитесь в соблюдении условий:

- Холодный двигатель – температура 20-25°C для исключения теплового расширения

- Чистые сопрягаемые поверхности – удалите грязь с толкателей и кулачков

- Правильный угол поворота распредвала – метки на шкивах должны совпадать

При обнаружении отклонений повторите регулировку проблемного клапана. Замеры на горячем двигателе допустимы только для экспресс-диагностики и должны учитывать увеличение зазора на 0,05-0,1 мм.

| Ситуация | Действие мастера |

|---|---|

| Щуп не входит в зазор | Ослабить регулировочный винт/заменить шайбу |

| Щуп входит слишком свободно | Затянуть винт/установить шайбу большей толщины |

| Неравномерное сопротивление щупа | Проверить износ кулачка распредвала или толкателя |

Важно: Для двигателей с гидрокомпенсаторами механическая регулировка не требуется – зазоры автоматически поддерживаются гидросистемой. Проверка щупом в таком случае выполняется только при диагностике неисправностей ГРМ.

Очистка посадочного места клапанной крышки

Тщательная очистка посадочной поверхности клапанной крышки – обязательный этап перед установкой новой прокладки. Остатки старой прокладки, масляные отложения или грязь нарушат герметичность соединения, что приведет к протечкам масла и подсосу воздуха.

Используйте пластиковый скребок или деревянный шпатель для аккуратного удаления крупных фрагментов старой прокладки и засохшего герметика. Избегайте металлических инструментов – они легко повреждают алюминиевую поверхность головки блока цилиндров (ГБЦ), создавая риски для будущей герметизации.

Этапы очистки поверхности

- Предварительная очистка: Сотрите излишки масла ветошью.

- Удаление остатков прокладки: Аккуратно соскребите пластиковым скребком, двигаясь вдоль поверхности, без усилий, способных оставить царапины.

- Обезжиривание: Обильно нанесите на ветошь или чистую кисть специализированный обезжириватель (уайт-спирит, бензин "Калоша", очиститель карбюратора). Тщательно протрите всю посадочную зону ГБЦ и сопрягаемую поверхность клапанной крышки.

- Финишная протирка: Удалите остатки обезжиривателя абсолютно чистой, сухой, безворсовой ветошью.

Важные нюансы:

- Контролируйте состояние поверхности: После очистки на плоскости ГБЦ не должно остаться следов старой прокладки, герметика, масла или задиров.

- Избегайте абразивов: Наждачная бумага, металлические щетки или грубые ткани строго запрещены.

- Проверка плоскостности: При наличии серьезных дефектов (глубокие царапины, вмятины) потребуется шлифовка поверхности на спецоборудовании.

| Допустимые инструменты/материалы | Запрещенные инструменты/материалы |

|---|---|

| Пластиковый скребок | Металлический шпатель/нож |

| Деревянная лопатка | Металлическая щетка |

| Спецобезжириватель | Наждачная бумага |

| Безворсовая ветошь | Тряпки с ворсом |

Качественно очищенная поверхность гарантирует, что новая прокладка клапанной крышки прилегает равномерно по всему контуру, исключая утечки масла и обеспечивая правильную вентиляцию картера.

Нанесение герметика на угловые точки

Угловые точки сопряжения ГБЦ и клапанной крышки – критические зоны для потенциальных утечек масла после установки гидрокомпенсаторов. Герметизация этих участков обязательна при сборке двигателя, даже при наличии штатной прокладки.

Перед нанесением тщательно обезжирьте поверхности бензином или специальным очистителем. Удалите остатки старого герметика и грязь металлическим скребком, не повреждая привалочные плоскости. Просушите стыки сжатым воздухом.

Технология обработки углов

Используйте исключительно термостойкие герметики (например, анаэробные составы на силиконовой основе). Наносите тонкую непрерывную полосу диаметром 2-3 мм в местах стыка:

- По углам полукруглых выточек под кулачки распредвалов

- В точках пересечения канавок под прокладку и болтовых отверстий

- На границах прилегания заглушек или датчиков к плоскости крышки

Избегайте избыточного количества материала – выдавливающиеся излишки могут попасть в масляные каналы гидрокомпенсаторов. Сборку производите через 3-5 минут после нанесения, пока герметик сохраняет адгезию. Затяжку болтов клапанной крышки выполняйте крестообразно с рекомендованным моментом.

Затяжка болтов крестовым методом с моментом

При установке крышки клапанов или других ответственных узлов двигателя после замены гидрокомпенсаторов критически важно соблюдать правильную последовательность затяжки крепёжных элементов. Нарушение технологии приводит к деформации посадочных плоскостей, утечкам масла и преждевременному выходу деталей из строя.

Метод крестовой затяжки с контролем момента обеспечивает равномерное распределение нагрузки по всей поверхности сопрягаемых деталей. Данная процедура требует использования динамометрического ключа с предустановленным значением крутящего момента, указанным производителем двигателя в технической документации.

Порядок выполнения операции

- Предварительная протяжка: Вручную наживите все болты/гайки до соприкосновения шайб с поверхностью.

- Первая стадия: Затяните центральные элементы (если применимо) с усилием 20-30% от конечного момента.

- Крестовая последовательность: Производите затяжку в порядке, напоминаючертёж звезды или буквы "X", двигаясь от центра к краям:

- Шаг 1: Болт №1 (условно)

- Шаг 2: Болт напротив №1 по диагонали

- Шаг 3: Следующий болт по часовой/против часовой стрелки

- Шаг 4: Его диагональный "партнёр"

- Поэтапное увеличение: Повторите крестовую схему в 2-3 прохода, последовательно увеличивая момент (50% → 75% → 100% от номинала).

| Тип двигателя | Рекомендуемый момент (Н·м) | Кол-во проходов |

|---|---|---|

| Бензиновый рядный | 20-25 | 3 |

| Дизельный V-образный | 25-35 | 4 |

Важные нюансы: Всегда очищайте резьбовые отверстия от остатков масла и старого герметика. Используйте только исправный динамометрический ключ с погрешностью не более 4%. Для болтов с анкерными втулками (например, на некоторых BMW) момент затяжки разделяют на статическое усилие + угол доворота.

Контроль качества: После завершения процедуры визуально убедитесь в отсутствии перекосов крышки. Запустите двигатель и проверьте узлы на предмет масляных подтёков в течение первых 15 минут работы. Повторная протяжка на горячем двигателе категорически запрещена большинством производителей.

Замена масляного фильтра перед заливкой

Старый фильтр содержит загрязнения и отработанное масло, которые моментально смешаются с новым маслом при запуске двигателя. Это снизит эффективность свежей смазки и создаст риск засорения каналов гидрокомпенсаторов.

Монтаж нового фильтра до заливки масла гарантирует, что система смазки начнет работать с чистыми компонентами. Это критично для гидрокомпенсаторов, чувствительных к чистоте масла и наличию воздушных пробок в магистралях.

Порядок действий при замене

После слива старого масла и очистки поддона:

- Смажьте резиновое уплотнение нового фильтра чистым моторным маслом

- Вручную закрутите фильтр до плотного прилегания к посадочной площадке

- Докрутите фильтр на ¾ оборота ключом (если иное не указано производителем)

- Убедитесь в отсутствии перекоса и механических повреждений корпуса

Важные нюансы:

- Не заполняйте фильтр маслом перед установкой – это создаст воздушную пробку

- Проверьте посадочную площадку: старый уплотнитель часто прилипает к блоку

- Используйте только оригинальные фильтры – дешевые аналоги имеют низкую пропускную способность

| Ошибка | Последствие для гидрокомпенсаторов |

| Несмазанное уплотнение | Подсос воздуха при запуске |

| Перетяжка фильтра | Деформация уплотнения и течь |

| Попадание грязи на посадочную площадку | Закупорка масляных каналов |

После установки фильтра залейте свежее масло до рекомендуемого уровня. Дайте двигателю постоять 10-15 минут перед первым запуском – это уменьшит объем воздуха в системе. При запуске сразу проверьте давление масла и отсутствие течей в зоне фильтра.

Заливка свежего масла правильной вязкости

Масло низкой вязкости (например, 0W-20, 5W-30) обеспечивает быстрый прокач гидрокомпенсаторов при холодном пуске, сокращая период стука. Оптимальная текучесть холодного масла гарантирует мгновенное заполнение внутренних полостей гидротолкателей при запуске двигателя.

Использование густого или отработанного масла провоцирует завоздушивание компенсаторов из-за медленного проникновения смазки в клапаны. Это приводит к постоянному цокоту, ускоренному износу деталей ГРМ и потере мощности. Обязательно заменяйте масляный фильтр – старый фильтр с забитыми порами ограничивает поток масла к гидрокомпенсаторам.

Критерии выбора и порядок заливки

Всегда сверяйтесь с мануалом производителя авто. Учитывайте:

- Климатический пояс: для регионов с морозами ниже -25°C применяйте зимние марки (0W-XX)

- Пробег двигателя: высокофорсированным или изношенным моторам подойдут масла с повышенным HTHS (например, 5W-40)

- Допуски: ACEA A3/B4, API SN/SP или спецификации VW, BMW, MB

| Температурный режим | Рекомендуемая вязкость |

|---|---|

| -30°C и ниже | 0W-20, 0W-30 |

| -20°C до +35°C | 5W-30, 5W-40 |

| Выше +35°C | 10W-40, 10W-60 |

Важно: после замены масла дайте двигателю поработать 2-3 минуты на холостых оборотах перед проверкой уровня. Доливайте жидкость только до середины меток щупа – перелив вызывает вспенивание и нарушение работы гидросистемы.

Запуск двигателя без нагрузки после сборки

Перед первым запуском убедитесь в правильности монтажа гидрокомпенсаторов и полной заправке системы свежим маслом, соответствующим спецификации двигателя. Проверьте уровень смазки щупом – он должен быть между отметками MIN/MAX, а также отсутствие подтёков в зоне ГБЦ и масляного фильтра.

Выжмите сцепление (для МКПП) или установите селектор АКПП в режим "P"/"N". Запускайте двигатель стартером без нажатия педали акселератора. Двигатель должен стабилизироваться на холостых оборотах (800-1000 об/мин) в течение 10-15 секунд. При этом допустимы кратковременные металлические стуки – это нормальный процесс заполнения компенсаторов маслом.

Порядок действий и контроль

После запуска сразу проверьте давление масла – контрольная лампа на приборной панели должна погаснуть в первые 2-3 секунды. Не газуйте первые 3-5 минут – гидрики заполняются при низком давлении. Основные этапы процедуры:

- Прогрев до рабочей температуры (80-90°C)

- Контроль уровня шумов:

- Тикающие звуки должны исчезнуть через 5-7 минут

- Постоянный стук даже после прогрева – признак проблем

- Повышение оборотов до 2000 на 30 секунд после прогрева

| Симптом | Норма | Отклонение |

|---|---|---|

| Длительность стука | до 7 минут | >10 минут |

| Характер звука | равномерное тикание | металлический лязг |

| Обороты холостого хода | стабильные | плавание ±100 об/мин |

Заглушите мотор при появлении: красной лампы давления масла, гула гидронатяжителей или стука шатунов. После успешной прокачки дайте двигателю остыть, повторно проверьте уровень масла и долейте при необходимости. Избегайте нагрузок первые 50 км пробега.

Контрольная прогазовка до 3000 оборотов

После запуска двигателя и первичной прокачки на холостом ходу переходят к контрольной прогазовке. Удерживайте педаль газа, плавно поднимая обороты коленчатого вала до 2500-3000 об/мин. Длительность процедуры – 2-3 минуты, не допуская резких скачков оборотов и превышения указанного диапазона.

В этот момент маслонасос создаёт максимальное давление в системе смазки, а увеличенный поток масла интенсивно заполняет полости компенсаторов. Следите за изменением звука двигателя: характерный цокот должен ослабнуть или исчезнуть полностью. Прогревайте мотор до рабочей температуры (80-90°C), так как горячее масло имеет лучшую текучесть.

Ключевые этапы и признаки успешной прокачки

Последовательность действий:

- Плавный подъём оборотов до 3000 в течение 5-7 секунд

- Стабилизация частоты вращения в диапазоне 2500-3000 об/мин

- Контроль времени (2-3 минуты строго!)

- Постепенное снижение оборотов до холостых

Критерии эффективности:

- Исчезновение стука гидрокомпенсаторов через 30-60 секунд

- Стабильная работа двигателя без вибраций

- Отсутствие ошибок по давлению масла

Типичные ошибки:

| Резкий набор оборотов | Провоцирует масляное голодание |

| Превышение времени | Перегрев масла и ускоренный износ |

| Холодный двигатель | Недостаточная текучесть масла |

Визуальный осмотр на протечки масла

Тщательно осмотрите область расположения гидрокомпенсаторов и прилегающие поверхности двигателя. Ищите явные потёки масла, масляные пятна или капли на корпусе ГБЦ, клапанной крышке, свечных колодцах и стенках блока цилиндров.

Очистите подозрительные места ветошью или очистителем двигателя перед осмотром – старые загрязнения могут маскировать активные утечки. Запустите мотор на 5-7 минут для прогрева, затем заглушите и повторите проверку: тепло и давление часто усиливают проявления течи.

Критические зоны контроля

- Прокладка клапанной крышки – рассыхание или деформация уплотнения

- Сальники толкателей – износ резиновых уплотнителей компенсаторов

- Поверхность ГБЦ – трещины возле посадочных гнёзд

- Масляные каналы – неплотности в местах соединений

Обнаруженные потёки устраняйте немедленно: утечки снижают давление в системе смазки, вызывают закоксовывание компенсаторов и ускоренный износ распредвала. При замене сальников используйте оригинальные уплотнители – несоответствие размеров приведёт к повторной течи.

Диагностика стука после прогрева двигателя

Стук гидрокомпенсаторов, проявляющийся после полного прогрева двигателя, указывает на критическое изменение условий их работы. При нагреве масло теряет вязкость, а металлические детали расширяются, что усугубляет существующие неисправности: зазоры перестают эффективно выбираться из-за утечек масла или ограниченного его поступления.

Диагностика требует комплексного подхода, так как симптом может быть вызван как проблемами с самими компенсаторами, так и состоянием масляной системы. Игнорирование стука приводит к ускоренному износу распредвала, толкателей и других компонентов ГРМ, увеличивая стоимость последующего ремонта.

Основные причины и методы проверки

Типичные источники проблемы:

- Низкое давление масла из-за износа насоса, забитой сетки маслоприемника или излишне жидкого масла.

- Засорение каналов в ГБЦ или компенсаторах грязью/нагаром, блокирующее подачу масла при нагреве.

- Износ плунжерной пары внутри гидрокомпенсатора, вызывающий утечку масла под нагрузкой.

- Деформация посадочных мест в головке блока при перегреве двигателя.

- Несоответствие масла допускам производителя (вязкость, качество).

Порядок диагностики:

- Проверить уровень и состояние масла (наличие загрязнений, запах гари).

- Измерить давление масла на прогретом двигателе на разных оборотах.

- Стетоскопом локализовать стучащий компенсатор, сравнивая звук на холодном и горячем моторе.

- Демонтировать подозрительные гидрокомпенсаторы для осмотра на предмет задиров, заклинивания.

- Проверить чистоту масляных каналов в ГБЦ сжатым воздухом.

| Признак | Вероятная причина |

|---|---|

| Стук пропадает на высоких оборотах | Низкое давление масла или засорение каналов |

| Стук сохраняется на всех режимах | Механический износ компенсатора или деформация ГБЦ |

| Масло быстро чернеет | Низкое качество масла, перегрев двигателя |

Замер давления в масляной системе

Гидрокомпенсаторы критично зависят от стабильного давления масла, поскольку именно оно обеспечивает их своевременное наполнение и корректную работу. Недостаточное давление приводит к характерному стуку, замедленной реакции на тепловое расширение деталей и ускоренному износу элементов ГРМ.

Контроль давления выполняется механическим манометром с переходником, подключаемым вместо штатного датчика давления масла. Замеры проводятся на прогретом двигателе в разных режимах для получения объективных данных о состоянии масляной системы.

Порядок выполнения замера

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Заглушите мотор, снимите разъем и выкрутите штатный датчик давления масла

- Установите переходник с механическим манометром (диапазон 0-10 бар)

- Запустите двигатель и снимите показания:

- На холостом ходу (700-800 об/мин)

- При 2000-2500 об/мин

- При 4000-4500 об/мин (если позволяет конструкция)

- Сравните результаты с нормативами производителя

| Режим работы | Нормальное давление |

| Холостой ход | 1.5-2.5 бар |

| 2000-2500 об/мин | 3.0-4.5 бар |

| 4000+ об/мин | 4.5-6.0 бар |

Типичные причины низкого давления:

- Загрязнение масляного фильтра или редукционного клапана

- Износ масляного насоса или подшипников коленвала

- Низкий уровень/вязкость масла

- Закоксовка масляных каналов

- Дефект маслозаборника или прокладок

При отклонениях более 0.7 бар от нормы необходима углубленная диагностика. Проверяйте давление до регулировки гидрокомпенсаторов – это исключает ложные выводы об их неисправности при проблемах с маслоснабжением.

Типичные ошибки при прокачке: перепутывание элементов

Небрежное обращение с демонтированными гидрокомпенсаторами – распространённая и критичная ошибка. После извлечения из ГБЦ или толкателей элементы теряют свою "привязку" к конкретному месту установки, а их внешняя идентичность вводит в заблуждение.

Установка компенсатора в непредназначенный для него посадочный колодец гарантированно приводит к нарушениям работы ГРМ. Каждый элемент прирабатывается к микропрофилю толкателя или кулачка распредвала именно в своей точке, игнорирование этого факта вызывает цепь неисправностей.

Основные риски при перепутывании

- Негерметичность клапана: Компенсатор, установленный в чужой колодец, не сможет обеспечить необходимый тепловой зазор из-за несоответствия поверхностей контакта.

- Стук в двигателе: Появляется характерный металлический стук на прогретом моторе из-за недостаточного давления масла или зазора в неправильно приработанной паре.

- Ускоренный износ: Возникает аномальная нагрузка на сёдла плунжерной пары и контактные поверхности толкателя/кулачка, приводящая к задирам и заклиниванию.

- Падение давления масла: Неплотно севший компенсатор пропускает масло, снижая общее давление в системе смазки.

Как избежать ошибки: Обязательная маркировка каждого гидрокомпенсатора и его посадочного места перед демонтажем. Используйте пластиковые контейнеры с пронумерованными ячейками или рисуйте метки несмываемым маркером прямо на корпусе элемента и ГБЦ. Запрещено очищать или промывать компенсаторы до их маркировки!

Помните: Даже новые гидрокомпенсаторы из ремкомплекта после установки требуют обязательной обкатки. Перепутывание же старых, уже приработанных элементов – прямой путь к дорогостоящему ремонту.

Почему не исчезает стук после прокачки

Несмотря на правильную процедуру прокачки, стук гидрокомпенсаторов может сохраняться из-за механических повреждений или критичного износа компонентов. Часто причиной становятся забитые масляные каналы, препятствующие подаче жидкости под давлением, либо деформация плунжерной пары внутри самого компенсатора.

Несоответствие моторного масла допускам двигателя (низкая вязкость или потеря свойств) также мешает созданию стабильного давления в системе. Важно исключить неисправности масляного насоса или засорение фильтра, приводящие к недостаточной смазке ГРМ.

Основные причины и методы проверки

Для точной диагностики выполните следующие действия:

- Контроль масляной системы:

- Проверьте уровень и состояние масла (наличие металлической стружки, густого налета).

- Замените масляный фильтр при малейших сомнениях в его качестве.

- Проверка компенсаторов:

- Извлеките каждый гидрокомпенсатор и оцените подвижность плунжера вручную.

- Ищите задиры на корпусе или признаки заклинивания.

- Диагностика каналов ГБЦ:

- Убедитесь в чистоте масляных отверстий головки блока (продуйте сжатым воздухом).

- Проверьте геометрию посадочных мест компенсаторов на предмет сколов.

| Признак неисправности | Вероятная причина |

|---|---|

| Стук на холодную | Загустевшее масло, износ плунжерной пары |

| Стук на горячую | Низкое давление масла, закоксованность |

| Стук на всех режимах | Залипание клапана, механическое разрушение |

Важно: При замене компенсаторов используйте только оригинальные запчасти или проверенные аналоги – несоответствие размеров гарантированно вызовет стук. После установки новых элементов дайте двигателю поработать 5-10 минут на 2000 об/мин для первичной приработки.

Если проблема не устранена, проверьте регулировочные шайбы клапанов (при их наличии) и замерьте давление в масляной магистрали: показатель ниже 2 бар на холостых оборотах требует углубленной диагностики насоса или подшипников.

Опасность неполного заполнения маслом

Неполное заполнение внутренней полости гидрокомпенсатора моторным маслом приводит к его физической неспособности выполнять основную функцию – автоматически выбирать тепловые зазоры клапанного механизма. Пустоты или воздушные пробки внутри плунжерной пары создают сжимаемую среду, нарушая принцип работы узла как жесткого гидравлического элемента.

При вращении распредвала кулачок, набегая на незаполненный гидрокомпенсатор, не встречает должного сопротивления. Плунжерная пара не успевает создать необходимую жесткость, и ударная нагрузка передается непосредственно на корпус компенсатора и посадочное гнездо в головке блока цилиндров. Это провоцирует ускоренное разрушение детали и ее постепенное разрушение.

Ключевые последствия и риски

- Характерный стук в клапанном механизме – главный симптом, проявляющийся на холодном или прогретом двигателе в зависимости от степени износа.

- Прогрессирующий износ плунжерной пары: задиры на зеркале втулки, деформация шарика клапана подачи масла из-за ударных нагрузок.

- Разрушение посадочных мест ГБЦ: усталостные трещины, эллипсность гнезд, требующие дорогостоящего ремонта головки.

- Нарушение фаз газораспределения из-за некорректного открытия клапанов, приводящее к потере мощности и перерасходу топлива.

Профилактические меры

- Контроль уровня и качества масла: использование рекомендованных производителем спецификаций, своевременная замена.

- Правильная процедура прокачки после замены компенсаторов: прокрутка двигателя стартером без запуска (с отключенным топливным насосом или свечами) до прекращения стука.

- Проверка давления масляной системы при повторяющихся проблемах, особенно на прогретом моторе.

- Очистка масляных каналов ГБЦ при наличии отложений, препятствующих подаче смазки.

| Симптом | Причина неполного заполнения | Экстренное действие |

|---|---|---|

| Стук на холодную, пропадающий после прогрева | Загустевшее масло, износ маслонасоса | Замена масла на менее вязкое, диагностика давления |

| Стук на горячую, усиливающийся под нагрузкой | Засорение масляных каналов, критический износ компенсаторов | Промывка системы, замена дефектных гидрокомпенсаторов |

| Постоянный стук независимо от температуры | Механическое разрушение плунжера, заклинивание шарикового клапана | Немедленная замена комплекта гидрокомпенсаторов |

Последствия установки гидрокомпенсаторов без смазки

Установка новых или снятых гидрокомпенсаторов без предварительного заполнения их моторным маслом приводит к критической ситуации при первом запуске двигателя. В момент запуска масляный насос еще не успел создать достаточное давление и заполнить систему, а гидрокомпенсаторы, будучи сухими внутри, не имеют необходимой масляной подушки для своей работы.

Это вызывает мгновенный контакт металлических деталей компенсатора (плунжера и втулки) друг с другом без смазочной пленки. Возникает сухое трение, приводящее к локальному перегреву трущихся поверхностей. В результате происходит задир – микроскопическое схватывание и вырывание частиц металла с одной поверхности и налипание их на другую.

Основные последствия и развивающиеся проблемы

Возникновение задиров на рабочих поверхностях плунжерной пары – это ключевое и наиболее тяжелое последствие запуска "на сухую". Даже микроскопические задиры нарушают главное свойство гидрокомпенсатора – герметичность его внутренней камеры высокого давления.

Поврежденные гидрокомпенсаторы проявляют себя следующими неисправностями и проблемами:

- Потеря герметичности: Задиры не позволяют плунжерной паре плотно прилегать друг к другу. Масло под давлением просачивается через образовавшиеся зазоры обратно в картер двигателя быстрее, чем должно.

- "Стук гидрокомпенсаторов": Это самый характерный симптом. Из-за утечки масла компенсатор не успевает (или не может) выбрать тепловой зазор в приводе клапанов до момента следующего рабочего цикла. Клапан открывается с ударом, издавая стучащий звук, особенно заметный на непрогретом двигателе или на холостых оборотах.

- Заклинивание (зависание) плунжера: Серьезные задиры или налипший металл могут физически заблокировать движение плунжера внутри втулки. Компенсатор перестает работать вообще, постоянно находясь либо в сжатом (держа клапан приоткрытым), либо в разжатом (с большим зазором) состоянии.

- Ускоренный износ и полный выход из строя: Поврежденные поверхности продолжают изнашиваться под нагрузкой, задиры прогрессируют. Компенсатор быстро теряет остаточную работоспособность.

- Коксование остатков масла: Масло, попадающее в поврежденный компенсатор, под воздействием высоких температур может закоксовываться в местах задиров, усугубляя заклинивание.

- Повреждение сопрягаемых деталей: Неправильная работа гидрокомпенсатора (постоянный стук или заклинивание) приводит к ударным нагрузкам и повышенному износу кулачков распредвала, толкателей, клапанов и их седел.

| Стадия проблемы | Симптомы | Последствия для компенсатора |

|---|---|---|

| Немедленно после запуска | Металлический стук (может быть кратковременным) | Образование задиров на плунжерной паре |

| Ранняя стадия повреждения | Характерный стук "на холодную", уменьшающийся по мере прогрева (но не исчезающий полностью) | Прогрессирующая потеря герметичности, начало коксования |

| Развитая стадия повреждения | Постоянный стук на всех режимах работы двигателя, не зависящий от температуры | Сильная потеря герметичности или частичное зависание плунжера |

| Критическая стадия | Очень громкий постоянный стук, возможна потеря мощности, ошибки по пропускам зажигания | Полное заклинивание плунжера, разрушение компенсатора |

Важно понимать: Повреждения, вызванные запуском без смазки – необратимы. Задиры на прецизионных поверхностях плунжерной пары невозможно устранить промывкой или "прокачкой" в процессе эксплуатации. Единственное решение при возникновении стука вследствие такой установки – замена неисправных гидрокомпенсаторов на новые, с обязательным соблюдением правила предварительного заполнения их маслом перед установкой.

Когда требуется полная замена гидрокомпенсаторов

Полная замена гидрокомпенсаторов становится необходимой при критическом износе или необратимых повреждениях их внутренних компонентов. Если стандартные процедуры прокачки и регулировки не устраняют стук, неравномерную работу двигателя или снижение мощности, это указывает на выход деталей из строя.

Физическая деформация корпуса компенсаторов, глубокие задиры на рабочих поверхностях или потеря герметичности клапанов делают восстановление невозможным. Эксплуатация двигателя с такими дефектами приводит к ускоренному износу распредвала, повышенному расходу масла и риску серьёзных поломок ГРМ.

Ключевые ситуации, требующие замены

- Механические повреждения: Трещины, сколы, деформация корпуса или плунжерной пары из-за перегрева или низкокачественного масла.

- Износ шарикового клапана или пружины: Неплотное закрытие клапана, вызывающее постоянную утечку масла и потерю давления.

- Заклинивание плунжера: Невозможность свободного хода даже после чистки из-за задиров на стенках цилиндра или загрязнения продуктами износа.

- Неустранимый износ рабочей поверхности: Выработка на кулачке распредвала или толкателе, контактирующих с компенсатором, требует замены всего узла.

Рекомендации мастеров:

- Диагностика перед заменой: Убедитесь, что причина стука именно в компенсаторах (проверьте давление масла, чистоту каналов).

- Комплектная замена: Меняйте все гидрокомпенсаторы одновременно, даже если часть исправна – ресурс остальных близок к пределу.

- Качественные запчасти: Используйте оригинальные или проверенные аналоги – дешёвые подделки быстро выходят из строя.

- Обязательная промывка: После замены промойте масляную систему для удаления металлической стружки и остатков загрязнений.

Выбор оригинальных или аналоговых деталей

При замене гидрокомпенсаторов критически важен правильный подбор комплектующих. Оригинальные детали гарантируют точное соответствие геометрии, материалам и заводским допускам, что обеспечивает стабильную работу и ресурс, заявленный производителем двигателя. Их применение минимизирует риски преждевременного износа или несовместимости.

Аналоговые компенсаторы часто привлекают более низкой ценой, но требуют тщательной проверки качества. Рынок предлагает решения разного уровня: от сертифицированных производителей (например, INA, FEBI, SWAG) до безымянных изделий с непредсказуемыми характеристиками. Ключевые риски аналогов – возможные отклонения в твердости металла, точности калибровки каналов подачи масла или качестве пружин.

Критерии выбора

- Ресурс и гарантия: Оригинал обычно служит 100-150 тыс. км. Качественные аналоги – 60-80 тыс. км. Дешевые аналоги редко выхаживают более 30 тыс. км.

- Соответствие спецификациям: Проверяйте маркировку (размеры, давление открытия клапана) на упаковке и корпусе детали.

- Производитель: Требуйте сертификаты и отзывы. Избегайте "no-name" брендов.

| Параметр | Оригинал | Качественный аналог | Дешевый аналог |

| Цена | Высокая | Средняя | Низкая |

| Ресурс | Максимальный | Достаточный | Непредсказуемый |

| Риск брака | Минимальный | Умеренный | Высокий |

Совет мастеров: При использовании аналогов обязательна предварительная промывка новых компенсаторов в чистом моторном масле для удаления производственной стружки. После установки всегда выполняйте контрольный запуск с прослушиванием работы ГРМ на разных оборотах.

Влияние качества масла на ресурс гидрокомпенсаторов

Качество моторного масла напрямую определяет срок службы гидрокомпенсаторов, так как они функционируют исключительно за счет давления масла. Масло выполняет критически важные задачи: создает необходимое давление для заполнения внутренней полости компенсаторов, обеспечивает смазку трущихся поверхностей плунжерных пар и отводит тепло от узла.

Несоответствующее или деградировавшее масло провоцирует ускоренный износ деталей. Основные риски включают закоксовывание каналов подачи масла и клапанов компенсаторов, образование отложений на рабочих поверхностях плунжеров, а также недостаточное давление в системе, препятствующее корректному выбору зазоров. Результатом становятся характерные стуки, снижение эффективности работы ГРМ и преждевременный выход узла из строя.

Ключевые свойства масла и их влияние

- Вязкость: Слишком густое масло при холодном пуске медленно поступает в компенсаторы, вызывая стук до прогрева. Излишне жидкое - не создает достаточного давления для их работы на высоких оборотах.

- Моющие присадки (детергенты): Борются с лакообразными отложениями и нагаром в масляных каналах и на плунжерах. Низкое качество или истощение присадок ведет к закоксовыванию.

- Диспергирующие присадки: Удерживают продукты износа и загрязнения во взвешенном состоянии, предотвращая образование шлама, забивающего тонкие маслопроводящие отверстия.

- Антиокислительные свойства: Замедляют старение масла под воздействием температуры. Окисленное масло образует вязкие смолы и лаки, нарушающие подвижность плунжеров.

- Противоизносные/антифрикционные присадки: Формируют защитную пленку на трущихся поверхностях плунжерных пар, уменьшая механический износ.

Последствия использования некачественного/несвоевременно замененного масла:

- Залипание шарикового клапана компенсатора из-за отложений → потеря герметичности → просадка давления в полости → постоянный стук.

- Задиры на стенках плунжера и втулки из-за недостаточной смазки → увеличение зазора → утечка масла → неспособность удерживать давление.

- Закупорка масляных каналов в головке блока и теле компенсатора шламом → отсутствие подачи масла → "завоздушивание" и неработоспособность узла.

- Ускоренная выработка рабочих поверхностей из-за абразивного действия загрязнений в масле → потеря геометрии → заклинивание.

Рекомендации по выбору и обслуживанию:

| Параметр | Рекомендация | Цель |

| Спецификация масла | Строго соблюдать допуски производителя двигателя (ACEA, API, ILSAC) | Гарантия соответствия присадок и вязкости требованиям ГРМ |

| Интервал замены | Сокращать на 20-30% при эксплуатации в тяжелых условиях (город, пробки, пыль) | Предотвращение деградации присадок и накопления шлама |

| Вязкость (по SAE) | Использовать всесезонные масла, рекомендованные для климата региона (напр., 5W-30, 5W-40) | Обеспечение быстрого поступления масла на холодную и стабильного давления на "горячую" |

| Фильтр | Применять только оригинальные или премиальные аналоги с эффективной фильтрацией | Защита от абразивных частиц, разрушающих плунжерные пары |

Рекомендуемая периодичность проверок

Стандартный интервал диагностики гидрокомпенсаторов – каждые 15 000–20 000 км пробега или ежегодно (в зависимости от того, что наступит раньше). Эта норма актуальна для двигателей, эксплуатирующихся в штатных условиях с использованием рекомендованного масла и своевременным сервисом.

Указанный диапазон является усредненным: фактическая периодичность корректируется индивидуально. Критично учитывать манеру вождения, качество ГСМ и специфику эксплуатации авто. Игнорирование плановых проверок ведет к ускоренному износу клапанного механизма и дорогостоящему ремонту.

Факторы сокращения межсервисных интервалов

- Городской режим: Частые холодные пуски и работа на низких оборотах

- Низкокачественное масло: Использование смазки, не соответствующей допускам производителя

- Перегрузки: Буксировка прицепов, регулярные поездки по бездорожью

- Признаки неисправности: Появление стука в ГРМ при прогреве или под нагрузкой

| Условия эксплуатации | Оптимальная периодичность |

|---|---|

| Штатные (трасса, качественное масло) | 20 000 км / 12 мес |

| Экстремальные (город, спортивная езда) | 10 000–15 000 км / 6 мес |

| Высокий пробег двигателя (свыше 150 000 км) | Добавлять внеплановую проверку каждые 5 000 км |

Важно: При замене масла всегда проверяйте состояние гидрокомпенсаторов – металлическая стружка в поддоне или темный оттенок смазки сигнализируют о критичном износе. Мастера настоятельно рекомендуют проводить комплексную диагностику ГРМ при любом постороннем шуме, даже если плановый срок еще не наступил.

Эксплуатационные советы для продления срока службы

Соблюдение интервалов замены моторного масла и фильтра – критически важный фактор. Старое масло теряет смазывающие свойства и загрязняется продуктами износа, что ускоряет износ плунжерных пар компенсаторов и засоряет масляные каналы.