Прокачка новых амортизаторов перед монтажом

Статья обновлена: 28.02.2026

Прокачка новых амортизаторов перед монтажом – обязательный этап, которым нельзя пренебрегать. Воздух внутри стоек резко снижает эффективность демпфирования и ускоряет износ деталей.

Непрокачанные стойки создают опасные ситуации: автомобиль теряет контакт с дорогой, появляется "пробой" подвески и вибрации. Это особенно критично при резком торможении или проезде неровностей.

Технология прокачки зависит от конструкции амортизатора, но принцип един: полностью вытеснить воздушные полости из рабочей камеры. Даже небольшие пузырьки снижают теплопроводность масла и провоцируют перегрев.

Правильно выполненная прокачка обеспечивает плавный ход штока, стабильное сопротивление при сжатии/отбое и максимальный ресурс стоек. Игнорирование этого этапа аннулирует гарантию производителя.

Проверка комплектации новых амортизаторов

Перед началом прокачки убедитесь в полноте заводской комплектации. Каждый новый амортизатор должен включать все элементы, заявленные производителем в технической документации. Отсутствие даже одной детали может сделать установку невозможной или привести к некорректной работе подвески.

Внимательно сверьте полученные компоненты с перечнем в инструкции или на упаковке. Особое внимание уделите специфическим крепежным элементам и уплотнениям, которые часто поставляются отдельно от основного корпуса стойки.

Ключевые компоненты для проверки

- Основной корпус амортизатора – визуальный осмотр на отсутствие вмятин и повреждений сальников

- Комплект крепежных болтов и гаек – соответствие размеров и количества

- Резинометаллические втулки (сайлентблоки) – проверка эластичности и целостности

- Опорные подшипники (для передних стоек) – отсутствие заклинивания и люфта

- Защитные пыльники и отбойники – контроль отсутствия трещин

- Декоративные крышки и шайбы – сверка по каталогу производителя

Важно: При обнаружении расхождений в комплектации немедленно свяжитесь с поставщиком. Установка некомплектных амортизаторов категорически запрещена – это нарушает условия гарантии и создает риски для безопасности.

Фиксация стойки в вертикальном положении

Правильная фиксация стойки в вертикальном положении – обязательное условие эффективной прокачки. Только строго перпендикулярное расположение гарантирует полное удаление воздушных пузырей из рабочей камеры амортизатора.

Наклон или горизонтальное положение приведут к неравномерному распределению масла и образованию воздушных карманов. Это снизит эффективность демпфирования и вызовет преждевременный износ деталей.

Методы надежного закрепления

Для стабилизации стойки используйте специализированные инструменты или проверенные подручные средства:

- Стенд для прокачки амортизаторов – оснащен регулируемыми зажимами и уровнемером для точной юстировки.

- Тяжелые слесарные тиски – зафиксируйте корпус стойки в губках через мягкие прокладки (медь, алюминий), избегая перекоса.

- Самодельные стойки – деревянные брусья с V-образными вырезами, закрепленные на верстаке струбцинами.

Критические правила при фиксации:

- Контролируйте вертикальность строительным уровнем по двум осям (X/Y).

- Зажимайте только за корпус, никогда не фиксируйте шток или резьбовые соединения.

- Исключите вибрации – подложите резиновые коврики под опорные поверхности.

- При использовании тисков применяйте момент затяжки не более 15-20 Н·м.

| Способ фиксации | Преимущества | Риски |

|---|---|---|

| Профессиональный стенд | Точная центровка, стабильность | Высокая стоимость оборудования |

| Тиски с прокладками | Доступность, надежность | Риск деформации корпуса при перетяжке |

| Деревянные упоры | Простота изготовления | Возможность смещения при вибрации |

Контрольный этап: После закрепления резко качните стойку рукой – отсутствие люфтов и смещений подтверждает качество фиксации. Только после этого приступайте к прокачке.

Снятие транспортной заглушки штока

Транспортная заглушка – это защитный пластиковый элемент, установленный на штоке нового амортизатора для предотвращения загрязнения и повреждения сальника во время хранения и перевозки. Она фиксирует шток в сжатом состоянии и герметизирует масляную полость.

Установка амортизатора с неубранной заглушкой приведет к мгновенной поломке: шток не сможет двигаться, создастся избыточное давление, порвется сальник или деформируется корпус стойки. Это требует обязательного демонтажа и замены узла.

Порядок снятия заглушки

- Надежно зафиксируйте амортизатор вертикально (штоком вверх) в тисках через мягкие накладки, исключая повреждение корпуса.

- Обхватите заглушку рукой или используйте чистое матерчатое полотенце для усиления сцепления.

- Плавно поверните заглушку против часовой стрелки. Приложите умеренное усилие – резьбовое соединение легко поддается.

- Извлеките заглушку после полного откручивания и отложите в сторону (для возможного временного хранения стойки).

- Немедленно приступите к прокачке амортизатора, чтобы предотвратить попадание пыли в открытый узел сальника.

Важно: Никогда не используйте острые инструменты (отвертки, плоскогубцы) для снятия – они повредят пластик или шток. Если заглушка не поддается, слегка прогрейте ее феном (без перегрева масла внутри!).

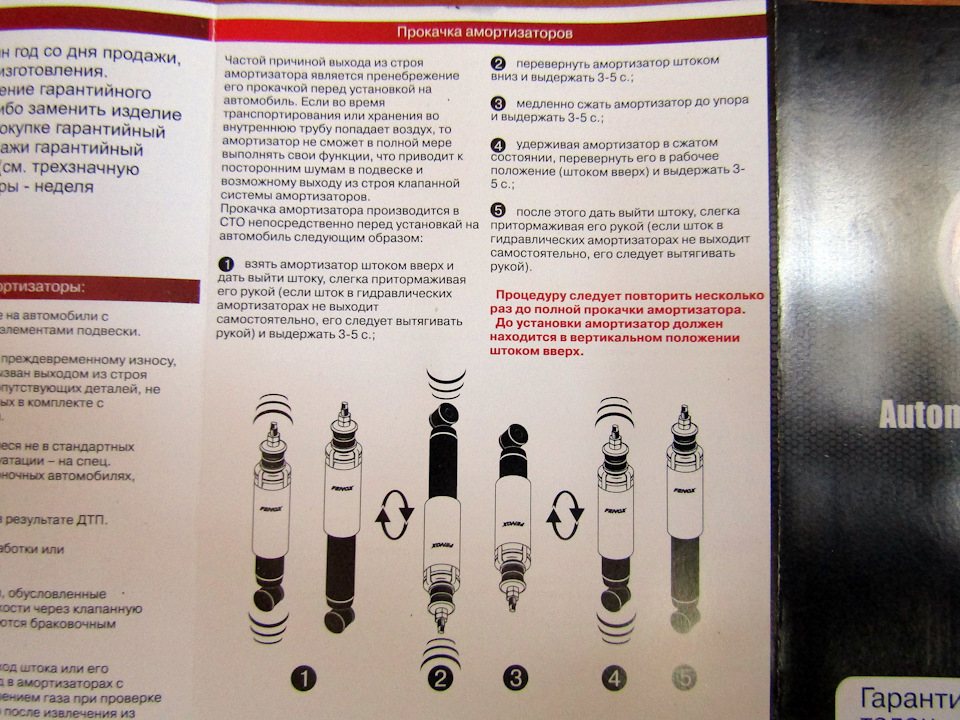

Предварительная прокачка без жидкости

Данный этап выполняется перед заливкой рабочей жидкости в новый амортизатор для удаления крупных воздушных полостей. Воздух внутри картриджа препятствует корректной работе клапанной системы и вызывает преждевременный износ деталей. Прокачка без масла минимизирует риск образования воздушных пробок после заправки.

Процедура основана на многократном механическом перемещении штока через всю рабочую зону. Это выталкивает воздух из внутренних камер и создает разрежение для последующего заполнения жидкостью без пустот. Техника требует строгого соблюдения ориентации корпуса.

- Зафиксируйте амортизатор вертикально штоком вверх

- Плавно сожмите стойку до упора с усилием 20-30 кг (без рывков)

- Удерживая шток в сжатом состоянии 2-3 секунды, переверните корпус штоком вниз

- Медленно вытяните шток на полную длину (скорость не более 5 см/сек)

- Снова удержите положение 2-3 секунды

- Повторите цикл 8-12 раз до исчезновения пружинящих ощущений

Критерии правильной прокачки:

- Шток движется равномерно без залипаний

- При последних циклах появляется четкое сопротивление на сжатие

- При растяжении слышится характерное шипение выходящего воздуха

Важно: запрещено резко отпускать шток после сжатия! Все движения выполняются под контролем усилия. После процедуры немедленно переходите к заливке масла, не оставляя стойку в разжатом состоянии.

Заправка необходимого количества масла

Точный объем масла критичен для корректной работы амортизатора: недостаток приводит к аэрации (образованию воздушных пузырей) и снижению эффективности демпфирования, а избыток создает излишнее давление внутри корпуса, провоцируя течи и ускоренный износ сальников.

Необходимое количество определяется строго по техническим требованиям производителя для конкретной модели. Данные указываются в инструкции или спецификациях (в миллилитрах). Для заправки используется только рекомендованный тип гидравлического масла – его характеристики напрямую влияют на вязкость и температурную стабильность.

Процедура заправки масла

- Установите амортизатор вертикально (штоком вверх) после завершения прокачки.

- Снимите защитную пробку с заливного отверстия на корпусе.

- Мерным стаканчиком отмерьте точный объем масла согласно спецификации.

- Медленно заливайте масло тонкой струей через воронку, избегая попадания воздуха.

- Выждите 1-2 минуты для оседания жидкости, затем долейте остаток при необходимости.

- Проверьте уровень: масло должно находиться на 5-10 мм ниже края заливного отверстия.

Контрольные действия после заправки:

- Проведите несколько плавных ходов штоком вручную для распределения масла.

- Убедитесь в отсутствии пузырей на поверхности жидкости при движении штока.

- Плотно закрутите заливную пробку с рекомендуемым моментом затяжки.

Важно: Для амортизаторов с газовым подпором (например, двухтрубных) после заправки масла требуется отдельная закачка азота через специальный клапан. Невыполнение этого этапа приведет к некорректной работе системы.

Техника направленной заливки жидкости

Направленная заливка жидкости в амортизатор исключает образование воздушных пробок, которые нарушают демпфирующие свойства. Техника основана на контролируемом введении масла вдоль стенок цилиндра с использованием гравитации для вытеснения воздуха вверх.

Ключевой принцип – минимизация турбулентности потока жидкости. Для этого струю направляют под углом к внутренней поверхности, избегая свободного падения масла в центр полости, что провоцирует захват пузырьков и вспенивание.

Алгоритм выполнения

- Зафиксируйте стойку вертикально или под углом 15-20° горловиной вверх

- Вливайте жидкость тонкой непрерывной струёй через воронку с гибким носиком

- Направляйте поток вдоль стенки цилиндра, как показано на схеме:

- Неправильно: прямая заливка в центр полости

- Правильно: касание струёй металлической стенки под острым углом

- Сопровождайте заливку простукиванием корпуса резиновой киянкой для отрыва микропузырей от поверхностей

- Выдержите технологическую паузу 3-5 минут после заполнения объёма на 80%

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Скорость заливки | 100-150 мл/мин | Аэрация при превышении |

| Диаметр потока | 3-5 мм | Разбрызгивание при большом сечении |

| Температура жидкости | 20±5°C | Изменение вязкости |

После заполнения медленно перемещайте шток 5-7 раз через полный ход для удаления остаточного воздуха из рабочих камер. Контролируйте отсутствие провалов в сопротивлении – признак успешной деаэрации.

Первичное сжатие стойки до упора

После заполнения амортизатора маслом выполните плавное сжатие штока до полного упора. Удерживайте шток в сжатом положении 2-3 секунды для вытеснения воздушных пузырей из внутренних полостей через компенсационные отверстия. Действуйте без рывков, чтобы избежать гидроудара и повреждения клапанов.

Контролируйте усилие: сопротивление должно нарастать равномерно. Если шток движется слишком легко или заклинивает – прекратите процедуру и проверьте целостность компонентов. Убедитесь, что шток входит строго параллельно корпусу без перекосов.

Ключевые этапы процедуры

- Зафиксируйте корпус стойки вертикально в тисках с мягкими накладками

- Обхватите шток ладонью или используйте переходник для равномерного распределения усилия

- Сжимайте шток со скоростью 3-5 см/сек до характерного упора

- Удерживайте положение 3 секунды

- Медленно отпустите шток до полного выдвижения

| Типичные ошибки | Последствия |

| Резкое сжатие | Повреждение поршневого узла, вспенивание масла |

| Перекос штока | Задиры на сальнике, утечка масла |

| Неполное сжатие | Остаточные воздушные карманы в рабочей камере |

Повторите цикл сжатия-растяжения 3-5 раз до исчезновения "провалов" в ходе штока и характерного шипящего звука. Качественная прокачка подтверждается упругим сопротивлением при ходе штока и отсутствием воздушных пузырей в масляном резервуаре.

Контроль выхода воздушных пузырей

Визуальный мониторинг процесса является ключевым этапом. При плавном перемещении штока вверх-вниз внутри заполненного жидкостью корпуса наблюдайте за поведением масла в области клапанной крышки или специального контрольного отверстия. Появление пузырьков воздуха на поверхности жидкости свидетельствует о продолжающемся выходе газовых скоплений.

Обращайте особое внимание на консистенцию масляного потока. Изначально мутная или пенистая структура со множеством мелких пузырей должна постепенно преобразовываться в чистую струю без видимых газовых включений. Завершение деаэрации подтверждается стабильным течением масла без вспенивания и характерного булькающего звука.

Критерии завершения прокачки

- Отсутствие видимых пузырей в течение 5-7 полных циклов сжатия/отбоя

- Равномерное сопротивление при перемещении штока без провалов

- Исчезновение масляной пены на поверхности жидкости

При работе с перевернутыми стойками контролируйте выход воздуха через дренажное отверстие в нижней части корпуса. Используйте чистую ветошь для удаления излишков масла и улучшения видимости зоны контроля. При обнаружении крупных пузырей замедлите скорость прокачки – резкие движения провоцируют повторное смешивание воздуха с жидкостью.

| Стадия | Признаки | Действия |

|---|---|---|

| Начальная | Обильная пена, частые пузыри | Циклирование штока со средней амплитудой |

| Промежуточная | Единичные пузыри, снижение пенообразования | Увеличение глубины хода штока |

| Финишная | Прозрачное масло, отсутствие пузырей | Проверка на герметичность перед установкой |

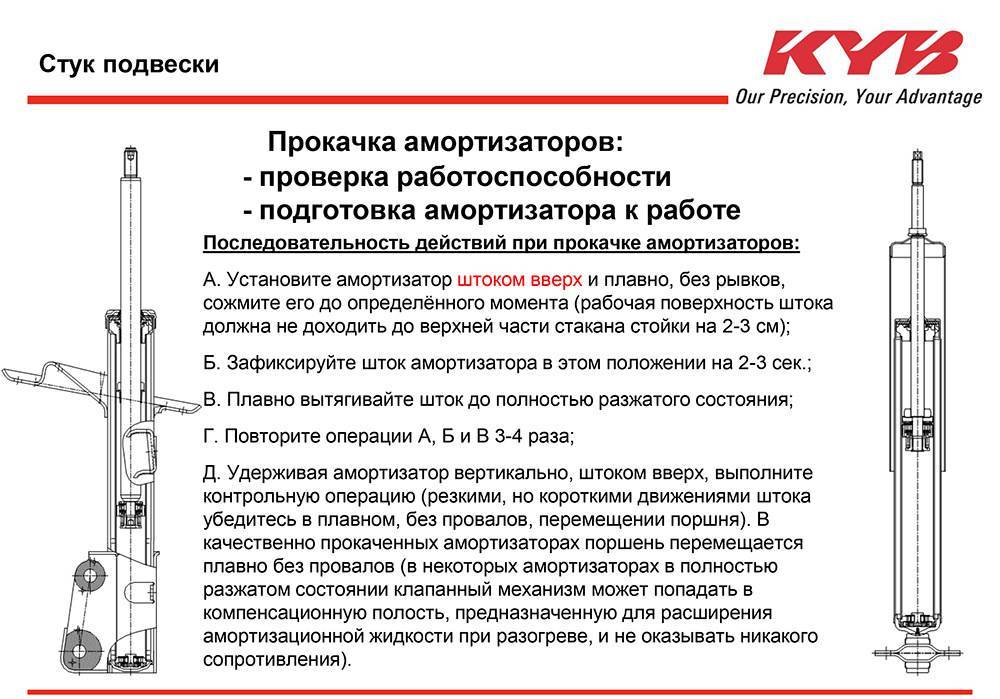

Циклическое прокачивание (сжатие-растяжение)

Циклическое прокачивание – обязательный этап подготовки новых амортизаторов перед монтажом. Процедура удаляет воздушные пробки из рабочей камеры и внутренних полостей стойки, которые неизбежно образуются при транспортировке и хранении в горизонтальном положении. Непрокачанный амортизатор будет работать некорректно: возможны рывки, снижение эффективности демпфирования, ускоренный износ и даже полный выход из строя.

Технология основана на многократном повторении двух фаз: медленного сжатия штока до нижней точки и плавного возврата в исходное положение. При каждом цикле масло последовательно проходит через клапанную систему и каналы, вытесняя пузырьки воздуха в компенсационную зону резервуара. Количество требуемых циклов зависит от конструкции стойки и обычно составляет 5–15 полных ходов.

Порядок выполнения циклического прокачивания

Действуйте строго вертикально, удерживая амортизатор штоком вверх:

- Исходное положение: Удерживайте корпус стойки неподвижно. Плавно (без рывков!) вытяните шток до максимальной длины.

- Фаза сжатия: Медленно, с постоянным усилием утапливайте шток до упора. Скорость движения критична – не быстрее 2–3 см/сек.

- Пауза: Зафиксируйте шток в полностью сжатом состоянии на 1–2 секунды.

- Фаза растяжения: Плавно и равномерно отпускайте шток, позволяя ему вернуться в исходное выдвинутое положение под действием внутреннего давления газа/масла. Не допускайте резкого "выстреливания".

- Повторение: Выполните необходимое количество циклов (обычно указано в инструкции производителя).

Ключевые признаки успешной прокачки:

- Исчезновение провалов и неравномерного сопротивления при ходе штока.

- Плавное, беззвучное движение на всех этапах цикла.

- Отсутствие характерного "булькающего" звука воздуха.

- Шток должен самостоятельно выдвигаться на полную длину после сжатия.

Важные запреты:

- Не прокачивайте стойку в горизонтальном положении – воздух не сможет подняться в компенсатор.

- Избегайте резких движений и ударов по штоку – это повреждает клапаны и поршневую группу.

- Не прекращайте процедуру раньше времени – остаточный воздух ухудшит работу демпфера.

Проверка однородности хода штока

После выполнения цикла прокачки и перед установкой амортизатора на автомобиль критически важна проверка однородности хода штока по всей его длине. Эта процедура выявляет возможные внутренние дефекты, остаточный воздух или проблемы с перепускными клапанами, которые не были устранены прокачкой.

Неравномерное движение штока, рывки или заедания при ручном перемещении свидетельствуют о неисправности. Такой амортизатор не сможет обеспечивать стабильное и предсказуемое демпфирование, что негативно скажется на безопасности и комфорте вождения, а также приведет к его преждевременному выходу из строя.

Порядок выполнения проверки

Для корректной оценки необходимо:

- Надежно зафиксировать корпус амортизатора в тисках с мягкими губками строго вертикально, штоком вверх. Нельзя допускать перекоса или повреждения корпуса и резьбы штока.

- Плавно и с постоянным усилием вытягивать шток рукой до его полного выхода. Движение должно выполняться медленно (примерно 5-10 см/сек).

- Плавно и с постоянным усилием вдавливать шток обратно до полного погружения, также медленно.

- Повторить цикл "вытягивание-вдавливание" несколько раз подряд (3-5 циклов), внимательно контролируя усилие и характер движения.

Критерии оценки и возможные дефекты

Во время проверки обращайте внимание на следующие аспекты:

- Плавность хода: Движение штока во всем диапазоне должно быть исключительно плавным, без малейших рывков, провалов или заеданий.

- Постоянство усилия: Усилие, необходимое для перемещения штока, должно быть одинаковым на всем протяжении хода как при вытягивании, так и при вдавливании (с учетом естественной разницы из-за газового подпора и клапанной системы). Значительные скачки усилия недопустимы.

- Отсутствие посторонних шумов: При движении штока не должно быть слышно шипения, бульканья, щелчков или скрежета.

- Симметричность усилия при смене направления: Переход от хода отбоя (вытягивания) к ходу сжатия (вдавливанию) и наоборот должен происходить четко и предсказуемо, без залипаний или резких изменений усилия в точке перехода.

Результат проверки

Исправный и правильно прокачанный амортизатор: Шток перемещается по всей длине плавно, с постоянным и симметричным усилием, без посторонних звуков, рывков или заеданий в любом направлении.

Неисправный амортизатор (требует замены): Наличие любого из перечисленных дефектов (рывки, заедания, провалы усилия, неравномерное движение, посторонние звуки) недопустимо. Установка такого амортизатора запрещена, так как он не обеспечит необходимого демпфирования и может быть опасен.

Долив масла после удаления воздуха

После завершения прокачки и удаления воздушных пробок уровень масла в резервуаре амортизатора может снизиться ниже минимальной отметки. Это происходит из-за заполнения рабочих камер жидкостью вместо воздуха. Недостаточный объем масла приведет к ухудшению демпфирующих свойств и преждевременному износу.

Контролируйте уровень масла визуально через смотровое окно резервуара или прозрачную трубку (если предусмотрена конструкцией). Доливайте исключительно рекомендованное производителем масло с указанной в технической документации вязкостью. Использование неподходящей жидкости нарушит рабочие характеристики стойки.

Порядок долива масла

- Установите амортизатор вертикально штоком вверх

- Медленно доливайте масло тонкой струей через заливное отверстие

- Периодически покачивайте шток на 20-30 мм для вытеснения микропузырьков

- Доведите уровень до середины между MIN/MAX метками

- Проверьте отсутствие подтеков после установки уплотнительной пробки

Критические ошибки:

- Перелив масла – вызывает избыточное давление при нагреве

- Долив без промежуточной прокачки – оставляет воздушные карманы

- Смешивание масел разной вязкости

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Уровень масла | Между MIN/MAX | Стук штока / масляное голодание |

| Тип масла | По спецификации производителя | Нестабильное демпфирование |

| Чистота | Без примесей и воды | Коррозия каналов |

После долива выполните 5-6 холостых ходов штоком по полному вылету для распределения масла. Убедитесь в плавности хода и отсутствии провалов. Помните: превышение уровня опаснее недолива – излишки масла при нагреве могут повредить сальники.

Финишное удаление излишков жидкости

После завершения основной прокачки амортизатора необходимо полностью устранить остатки воздуха и излишки масла в рабочей камере. Это предотвратит аэрацию жидкости и обеспечит стабильное демпфирование во время эксплуатации. Финишный этап критичен для предотвращения провалов штока и неравномерной работы подвески.

Убедитесь, что шток выдвинут на максимальную длину перед началом процедуры. Подготовьте чистую ветошь для удаления избытков масла и проверьте герметичность всех уплотнений. Работайте в вертикальном положении амортизатора, избегая перекосов.

Технология выполнения

- Медленно сожмите шток до упора с усилием 15-20 кг, задержите на 2 секунды

- Плавно отпустите шток до естественного выдвижения (без принудительного вытягивания)

- Повторите цикл 3-5 раз, контролируя равномерность хода

- После последнего выдвижения протрите шток ветошью, удаляя масляную плёнку

- Оставьте амортизатор в вертикальном положении на 10 минут для стабилизации давления

Контрольные признаки правильного выполнения:

| Успешное завершение | Требует повторения |

| Шток выдвигается равномерно без рывков | Слышны булькающие звуки |

| На поверхности масла нет пузырьков | Жидкость проступает на штоке после выдержки |

При выявлении пузырьков воздуха повторите всю процедуру прокачки. Излишнее масло, выделившееся после финальной выдержки, аккуратно сотрите чистой ветошью без ворса, избегая попадания частиц в сальник.

Диагностика плавности работы штока

Плавность хода штока – ключевой критерий качества прокачки амортизатора. Любые отклонения при движении (заедания, рывки, неравномерное сопротивление) свидетельствуют о наличии воздуха в рабочей жидкости, дефектах компонентов или ошибках сборки. Игнорирование этих признаков приводит к ускоренному износу подвески и снижению безопасности.

Диагностика выполняется исключительно вручную после прокачки, до установки стойки на автомобиль. Шток должен перемещаться с равномерным усилием по всей длине хода без провалов или заклиниваний. Контроль осуществляется минимум 3-5 полными циклами (сжатие/отбой) для выявления скрытых дефектов.

Алгоритм проверки

- Надежно зафиксируйте корпус амортизатора в тисках через мягкие накладки (резина, текстолит).

- Обхватите шток открытой ладонью. Плавно вытяните его на максимальную длину – усилие должно нарастать равномерно.

- Без паузы медленно вжмите шток до конца. Следите за отсутствием «провалов» или резкого снижения сопротивления.

- Повторите цикл 3-5 раз, обращая внимание на:

- Равномерность усилия во всех фазах движения

- Отсутствие щелчков или металлического трения

- Полное возвращение штока в исходное положение после снятия нагрузки

| Выявленная проблема | Вероятная причина | Решение |

|---|---|---|

| Рывки при ходе отбоя | Воздух в камере высокого давления | Повторная прокачка с увеличенным числом циклов |

| Заедание в средней позиции | Деформация штока, загрязнение масла | Разборка и промывка, замена поврежденных деталей |

| Разное усилие при сжатии/отбое | Закупорка клапанов, несовместимость масла | Проверка клапанной системы, замена жидкости |

| Шток не возвращается | Низкий уровень масла, износ сальника | Доливка жидкости, замена уплотнений |

Важно: Амортизаторы с механическими повреждениями штока (царапины, коррозия, искривление) не подлежат прокачке – требуется замена. При удовлетворительных результатах диагностики установите пыльник и отбойник, после чего монтируйте стойку на автомобиль.

Сборка пыльника и отбойника

После прокачки амортизатора приступайте к монтажу защитных элементов: пыльника и отбойника. Убедитесь, что все детали (буфер сжатия, пыльник, чашки, втулки) чистые и не имеют механических повреждений. Последовательность сборки напрямую зависит от конструкции стойки, но общий принцип универсален.

Сначала наденьте отбойник (буфер сжатия) на шток амортизатора широкой частью вниз. Если в комплекте есть защитная чашка или шайба – установите её следом. Затем аккуратно натяните пыльник, совместив его посадочное место с выступом на отбойнике или чашке. Избегайте перекоса резиновых элементов при монтаже.

Ключевые этапы и нюансы

Обязательные проверки:

- Правильная ориентация: Отбойник монтируется узкой частью к штоку (противоположно ходу сжатия).

- Фиксация пыльника: Нижний край пыльника должен плотно сесть в канавку отбойника или опорной чашки.

- Свобода хода штока: Убедитесь, что пыльник не пережимает шток и не мешает его свободному перемещению.

Типичные ошибки:

- Установка отбойника в перевёрнутом положении (приводит к разрушению буфера).

- Попадание грязи или песка между пыльником и штоком (вызывает преждевременный износ).

- Неполное защёлкивание пыльника на отбойнике (риск соскальзывания при работе).

| Элемент | Функция | Риск при неправильной сборке |

|---|---|---|

| Отбойник (буфер сжатия) | Смягчает удар при полном сжатии стойки | Разрушение штока/корпуса, стук |

| Пыльник | Защита штока и сальника от грязи и коррозии | Течь масла, заклинивание штока |

Перед установкой узла на автомобиль вручную несколько раз плавно сожмите и растяните стойку. Это поможет убедиться в отсутствии заеданий пыльника и правильном положении всех компонентов. Не фиксируйте гайку штока до полной загрузки подвески!

Установка защитного колпачка на шток

Защитный колпачок (пыльник) представляет собой резиновый или полиуретановый чехол, предотвращающий попадание грязи, песка и влаги в рабочий цилиндр амортизатора. Его корректная установка критична для защиты сальника штока от абразивного износа и преждевременного выхода из строя, особенно при эксплуатации в сложных дорожных условиях.

Монтаж выполняется после завершения прокачки, непосредственно перед установкой амортизатора на автомобиль. Убедитесь, что поверхность штока и посадочное место на корпусе полностью очищены от масляных остатков и загрязнений. Колпачок должен надеваться без перекосов и равномерно прилегать по всей окружности, исключая зазоры.

- Наденьте новый колпачок на шток узкой частью вверх

- Аккуратно продвиньте его вниз до полного контакта с опорной чашей корпуса

- Проверьте отсутствие деформации и равномерность посадки по контуру

- При наличии фиксирующего кольца или канавки закрепите элемент в штатном положении

- Убедитесь, что гофрированная часть пыльника не имеет заломов и свободно сжимается

Важно: запрещается смазывать колпачок маслом или растворителями – это приведет к разрушению резины. При обнаружении малейших повреждений (трещины, порезы) замените элемент перед установкой.

Проверка резьбы и посадочных мест

Перед прокачкой стойки тщательно осмотрите все резьбовые соединения на корпусе амортизатора и сопрягаемых деталях. Убедитесь в отсутствии видимых дефектов: забоин, вмятин, сорванной или деформированной резьбы, следов коррозии. Особое внимание уделите направляющей штока, гайкам крепления отбойника и резьбе штока.

Пренебрежение этим этапом приводит к заклиниванию при сборке, повреждению уплотнений, неравномерному ходу штока или невозможности достижения правильного момента затяжки. Несоосность из-за дефектов посадочных зон провоцирует утечки масла и преждевременный износ.

Алгоритм действий

- Очистка резьбы: удалите загрязнения металлической щёткой, сжатым воздухом или спецсредством. Застрявшая стружка или песок действуют как абразив.

- Визуальный контроль:

- Проверьте целостность первых трёх витков резьбы – они наиболее уязвимы.

- Убедитесь в параллельности посадочных плоскостей (например, под опорный подшипник).

- Механическая проверка:

- Наживите гайки/болты вручную по всей длине резьбы. Должен ощущаться плавный ход без заеданий.

- Используйте калиброванный болт или метчик для сложнодоступных отверстий.

| Проблема | Решение |

|---|---|

| Незначительные заусенцы | Аккуратная обработка надфилем или шабером |

| Забитая резьба | Очистка резьбовым ершиком или восстановление метчиком/плашкой |

| Деформация посадочной площадки | Шлифовка или замена компонента (при критичных искривлениях) |

После устранения дефектов обработайте резьбу графитовой смазкой или медной пастой. Это снизит трение при финальной затяжке и предотвратит коррозию. Помните: даже новые амортизаторы могут иметь заводской брак резьбы или следы транспортировки.

Особенности прокачки газовых амортизаторов

Газовые амортизаторы содержат под давлением инертный газ (обычно азот), что принципиально отличает их процедуру прокачки от масляных моделей. Избыточное давление газа препятствует полному выходу воздушных пузырьков при стандартной методике, требуя специального подхода для эффективного удаления воздушных карманов из рабочей камеры.

Неправильная прокачка приводит к аэрации жидкости, снижению демпфирующих свойств и ускоренному износу деталей. Критически важно соблюдать цикличность действий и выдерживать паузы для распределения фаз газ/масло, особенно в двухтрубных конструкциях с газовым аккумулятором.

Ключевые отличия и процедура

Основные этапы прокачки газовых амортизаторов:

- Вертикальное позиционирование – штоком вверх для подъема газа в компенсационную камеру

- Плавное сжатие до упора с фиксацией на 2-3 секунды

- Медленное растяжение с паузой в верхней точке (3-5 секунд)

- Циклическое повторение 6-8 раз до исчезновения «провалов» в ходе штока

Критические ограничения:

- Запрещено резко дергать шток – вызывает эмульгирование газомасляной смеси

- Не допускается установка без предварительной 10-минутной выдержки в вертикальном положении после прокачки

- Особое внимание к двухтрубным моделям – газовый аккумулятор требует увеличенного числа циклов

| Параметр | Газовые амортизаторы | Масляные амортизаторы |

|---|---|---|

| Число циклов прокачки | 6-8 раз | 3-4 раза |

| Паузы при растяжении | Обязательны (3-5 сек) | Не требуются |

| Ориентация при прокачке | Строго вертикально штоком вверх | Любое положение |

При работе с высоконагруженными газовыми амортизаторами (давление свыше 25 бар) после прокачки необходимо проверить усилие на штоке динамометром – отклонение от паспортных значений указывает на неполное удаление воздуха. Для монотрубных конструкций с раздельными камерами процедура требует вдвое большего числа циклов из-за сложного распределения фаз газа.

Нюансы работы с масляными стойками

Масляные амортизаторы требуют особого внимания при прокачке из-за отсутствия газового подпора, что повышает риск образования воздушных пробок. В отличие газомасляных моделей, здесь критически важно полностью удалить пузырьки воздуха из рабочей жидкости, так как их наличие резко снижает эффективность демпфирования. Недостаточная прокачка проявляется характерным бульканьем и неравномерным ходом стойки при тестировании.

Процесс усложняется высокой вязкостью масла и особенностями конструкции клапанной системы. Медленное перемещение штока (особенно при перевёрнутом положении) помогает воздуху подниматься вверх, но требует больше времени и циклов сжатия-растяжения. Важно контролировать отсутствие пены на поверхности масла при заполнении резервуара – её образование свидетельствует о некачественной жидкости или нарушении технологии заливки.

Ключевые особенности технологии

- Положение стойки – строго вертикально штоком вниз (воздушная камера вверху)

- Температурный режим – прокачка при +20°C (±5°C), холодное масло повышает вязкость

- Амплитуда движений – плавные ходы на 70-80% от полного хода без ударов в конце

| Этап прокачки | Ошибки | Последствия |

| Предварительная выдержка | Сразу начинать циклы сжатия | Воздух не успевает подняться вверх |

| Скорость перемещения штока | Резкие движения | Эмульгирование масла с воздухом |

| Контроль уровня масла | Долив без удаления воздуха | Повторное образование пробок |

- После 10-15 циклов фиксируйте шток в сжатом положении на 2-3 минуты

- Выкручивайте стойку на 45° каждые 5 циклов для смещения воздушных карманов

- Проверяйте сопротивление на всём ходе штока – усилие должно нарастать равномерно

Важно: Используйте только рекомендованное производителем масло – изменение вязкости на 5-10% нарушает работу клапанов. После установки на автомобиль дайте стойкам "отдохнуть" 30-40 минут перед тестовой поездкой для стабилизации давления в картридже.

Техника безопасности при работе с амортизаторами

Перед началом любых работ с амортизаторами убедитесь в устойчивости автомобиля. Используйте домкраты или подставки для надежной фиксации кузова после подъема, никогда не работайте под машиной, опирающейся только на гидравлический домкрат. Проверьте исправность инструментов и отсутствие видимых повреждений на новых стойках перед прокачкой.

Убедитесь, что рабочая зона хорошо освещена и свободна от посторонних предметов. Используйте защитные очки и перчатки для предотвращения травм от пружин под напряжением или разбрызгивания масла. Избегайте открытого огня и источников искр вблизи места работ.

Ключевые правила и процедуры

Особое внимание уделите пружинам:

- Стойки в сборе содержат предварительно сжатую пружину, способную травмировать при неконтролируемом разжатии

- Используйте только специализированные стяжки для пружин перед демонтажем опорного подшипника или чашки

- Снимайте стяжки только после полной сборки и затяжки всех крепежных элементов

При прокачке новых амортизаторов:

- Фиксируйте корпус стойки в тисках с мягкими накладками

- Переверните амортизатор штоком вниз перед началом цикла сжатия/растяжения

- Избегайте резких движений - плавно ходите штоком по всей длине 5-7 раз

- Следите за равномерностью хода и отсутствием заклиниваний

| Риск | Меры предотвращения |

|---|---|

| Разрыв штока | Не прикладывать ударные нагрузки, не использовать рычаги на штоке |

| Разбрызгивание масла | Держать лицо и руки вне траектории движения штока |

| Падение узла | Проверить надежность крепления в тисках перед прокачкой |

После установки прокачанных амортизаторов не нагружайте автомобиль сразу – дайте узлам адаптироваться 10-15 минут перед затяжкой крепежа с рекомендованным моментом. Избегайте сварки или покраски вблизи амортизаторов.

Контрольное измерение длины штока

После завершения прокачки новых амортизаторов выполните обязательное измерение длины штока. Эта процедура подтверждает правильность удаления воздуха из рабочей полости и соответствие геометрических параметров техническим требованиям производителя.

Для замера установите амортизатор вертикально штоком вверх на ровную поверхность. Плавно вытяните шток до предельного положения без приложения усилий – он должен свободно остановиться в крайней точке.

Технология замера и оценка результатов

- Используйте штангенциркуль или линейку с точностью до 0,5 мм

- Фиксируйте расстояние:

- От центра монтажного отверстия проушины

- До упорной шайбы штока (или границы защитного кожуха)

- Сравните результат с эталонным значением из технической документации

Критерии оценки: Допустимое отклонение не должно превышать ±2-3 мм. Превышение длины указывает на недостаточную прокачку, уменьшение – на механические дефекты или нарушение технологии сборки. При несоответствии параметров повторите процедуру прокачки или проведите диагностику компонентов.

Сравнение параметров обеих стоек

После прокачки критически важно сравнить характеристики обеих стоек для синхронной работы подвески. Замеры проводятся штангенциркулем или микрометром с точностью до 0,1 мм.

Контролируйте три ключевых параметра: длину штока в свободном состоянии, усилие выдвижения/сжатия и скорость перемещения. Данные заносятся в таблицу для визуального анализа отклонений.

Критерии сопоставления

| Параметр | Норма допуска | Методика проверки |

|---|---|---|

| Ход штока | ±1.5 мм | Замер между крайними позициями |

| Усилие сжатия | ≤5% разницы | Динамометр при скорости 100 мм/с |

| Скорость возврата | ≤3% разницы | Хронометраж полного выдвижения |

При выявлении недопустимых расхождений:

- Повторите прокачку проблемной стойки

- Проверьте уровень масла в резервуаре

- Убедитесь в отсутствии завоздушивания

Важно! Установка стоек с отклонениями >5% по усилию или >3% по скорости вызывает:

- Боковой крен кузова

- Ускоренный износ шин

- Разрушение сайлентблоков

Определение признаков неправильной прокачки

Неправильно прокачанный амортизатор проявляет характерные дефекты работы, заметные при ручной проверке перед установкой. Эти признаки указывают на остаточный воздух в гидравлической системе или неравномерное распределение масла.

Выявление перечисленных симптомов требует повторной процедуры прокачки, так как установка такого амортизатора приведет к ухудшению управляемости, стукам и ускоренному износу.

Ключевые индикаторы ошибок прокачки

- Чрезмерно легкое сжатие - шток вдавливается без ощутимого сопротивления, особенно в начальной фазе хода

- Неполное возвращение - после сжатия шток не выдвигается в исходное положение самостоятельно

- Рывки или провалы - при плавном перемещении штока чувствуются зоны с резким изменением усилия

- Булькающие звуки - при работе слышно характерное хлюпанье воздуха в корпусе

- Вибрация штока - дрожание рукоятки при быстром перемещении элемента

| Признак | Последствия при установке |

|---|---|

| Мягкое сжатие в начале хода | Пробои подвески на неровностях |

| Задержка возврата штока | Раскачивание кузова после кочек |

| Звуковые артефакты | Стуки в подвеске при движении |

Дополнительным свидетельством служит разная интенсивность сопротивления при перевернутом и стандартном положении амортизатора во время проверки.

Обработка резьбовых соединений

Перед установкой новых амортизаторов критически важно подготовить резьбовые соединения стоек. Непродуманная сборка может привести к заклиниванию, срыву резьбы или неравномерной затяжке, что негативно скажется на работе подвески. Наличие заводской консервационной смазки или следов коррозии на новых деталях требует обязательной очистки и обработки.

Использование универсальных смазок или монтажной пасты без учета специфики узла чревато проблемами. Неправильный состав может спровоцировать коррозию, разрушение полимерных втулок или самопроизвольное откручивание крепежа. Тщательный подбор материалов и соблюдение технологии обработки резьбы обеспечивают надежное соединение и точную передачу усилий в подвеске.

Ключевые этапы обработки резьбы

Очистка резьбы:

- Удалите заводскую консервационную смазку, металлическую стружку и загрязнения металлической щеткой или ветошью

- Промойте резьбу очистителем тормозов или универсальным обезжиривателем

- Просушите сжатым воздухом (при отсутствии – чистой ветошью без ворса)

Применение специализированных составов:

| Тип соединения | Рекомендуемый состав | Назначение |

|---|---|---|

| Резьба штока (крепление опоры) | Анаэробный фиксатор резьбы (средняя прочность) | Предотвращение самооткручивания, герметизация |

| Гайки крепления амортизатора | Медная или графитовая высокотемпературная смазка | Защита от коррозии, стабильный момент затяжки |

| Болты крепления к кузову/рычагу | Молибденовая дисульфидная паста | Снижение трения, точная затяжка |

Технология нанесения:

- Наносите состав равномерно на всю длину резьбы штока или болта

- Избегайте попадания смазки/фиксатора на уплотнители и резиновые втулки

- Для фиксаторов – затягивайте соединение сразу после нанесения (полимеризация начинается без доступа воздуха)

- Используйте динамометрический ключ с усилием, указанным производителем авто

Важно: Никогда не используйте для обработки резьбы подвески составы на основе силикона или минерального масла – они разрушают резиновые компоненты и не обеспечивают стабильности соединения. При работе с фиксаторами учитывайте их класс прочности (низкий/средний/высокий) в зависимости от диаметра резьбы и расчетного усилия в узле.

Упаковка для временного хранения

После прокачки амортизаторов критически важно обеспечить герметичность узлов до момента установки. Несоблюдение этого требования приведёт к повторному попаданию воздуха в рабочую полость и сведёт на нет все усилия по подготовке.

Основная задача упаковки – защитить шток и сальниковый узел от контакта с пылью, влагой и механическими повреждениями. Любое загрязнение масляного канала или микроцарапина на полированной поверхности штока вызовут утечку жидкости и выход стойки из строя.

Этапы упаковки

- Очистка штока – удалите остатки масла чистой безворсовой салфеткой

- Защита сальника – установите штатную пластиковую заглушку на шток или используйте термоусадочную плёнку

- Герметизация резьбовых портов – закрутите оригинальные транспортные пробки или временные пластиковые заглушки

- Фиксация пыльника – закрепите защитный чехол в верхнем положении стяжками

Дополнительные меры предосторожности:

- Не допускайте контакта штока с картоном, ветошью или абразивными материалами

- Избегайте упаковки в полиэтилен без абсорбента – конденсат вызовет коррозию

- Маркируйте каждую стойку, если упаковываете комплект в общий контейнер

| Параметр хранения | Рекомендации |

|---|---|

| Положение | Только вертикально штоком вверх |

| Срок | Не более 2-х недель перед установкой |

| Температура | От +5°C до +25°C без перепадов |

Критерии готовности к установке на авто

После прокачки новых амортизаторов необходимо тщательно проверить их соответствие техническим требованиям перед монтажом на транспортное средство. Игнорирование диагностики может привести к некорректной работе подвески, ускоренному износу деталей и снижению безопасности вождения.

Контроль осуществляется по пяти ключевым параметрам, каждый из которых напрямую влияет на функциональность и долговечность стоек. Убедитесь в выполнении всех условий, перечисленных ниже.

- Отсутствие воздуха в гидравлической системе: Шток должен двигаться равномерно без провалов, пружинящего эффекта или характерных булькающих звуков при полном ходе сжатия/отбоя.

- Плавность хода штока: Перемещение штока во всем диапазоне осуществляется без заеданий, рывков, скрипов или ощутимых зон сопротивления. Проверка выполняется вручную 3-5 циклов подряд.

- Герметичность узлов: На корпусе стойки, сальнике штока и резьбовых соединениях отсутствуют следы масляных подтеков. Особое внимание уделите области под уплотнительной гайкой.

- Корректная сборка компонентов: Пыльник, отбойник и буфер сжатия установлены строго по схеме производителя без перекосов. Фиксирующие кольца и прокладки защелкнуты в пазах.

- Состояние резинотехнических элементов: Втулки, сайлентблоки и опорные подшипники не имеют трещин, расслоений или деформаций. Подвижность сохраняется во всех плоскостях.

При несоответствии любому из критериев установка стойки запрещена – требуется повторная прокачка или замена дефектных компонентов.

Список источников

Информация о процедуре прокачки стоек основана на технических рекомендациях производителей и практическом опыте специалистов.

Для детального изучения вопроса использовались следующие категории материалов.

- Официальные инструкции по установке амортизаторов от KYB, Bilstein, Monroe

- Технические руководства по обслуживанию подвески для популярных моделей авто (Lada, Volkswagen, Toyota)

- Видеоинструкции сертифицированных автомехаников на профильных YouTube-каналах

- Обсуждения на автомобильных форумах: Drive2, Drom.ru, специализированные разделы по ремонту подвески

- Статьи в журналах "За рулём", "Авторевю" о нюансах замены амортизаторов

- Мануалы по ремонту от издательств "Легион-Автодата" и "Арус"