Прокачка тормозов - ключевые элементы и порядок работ

Статья обновлена: 28.02.2026

Эффективность тормозной системы напрямую определяет безопасность движения автомобиля. Со временем в гидравлический контур проникает воздух, что приводит к "проваливанию" педали и ухудшению замедления.

Прокачка тормозов – обязательная процедура для удаления воздушных пузырей из магистралей. Ее выполняют после замены компонентов системы или при первых признаках неисправности.

Понимание устройства гидропривода критически важно для правильного обслуживания. Статья детально разберет ключевые элементы контура и пошаговый алгоритм прокачки с учетом разных схем.

Расположение главного тормозного цилиндра под капотом

Главный тормозной цилиндр (ГТЦ) закрепляется на корпусе вакуумного усилителя тормозов, который, в свою очередь, монтируется на перегородке моторного отсека со стороны водителя. Это обеспечивает прямой доступ к узлу через капот без необходимости демонтажа других компонентов. Место установки выбирается с учетом минимальной длины тормозных магистралей и удобства обслуживания.

Цилиндр располагается в верхней части моторного отсека, часто рядом с бачком тормозной жидкости, который крепится непосредственно на его корпусе или соединяется через шланги. Такое размещение гарантирует самотечное поступление жидкости к поршням ГТЦ и позволяет визуально контролировать уровень жидкости без разборки узлов.

Ключевые особенности расположения

- Ориентация: Устанавливается горизонтально, параллельно перегородке салона

- Крепление: Фиксируется 2-4 болтами к фланцу вакуумного усилителя

- Соседние компоненты: Вблизи находятся ABS-модуль, расширительный бачок и рулевая рейка

| Преимущество | Практическое значение |

| Центральное расположение | Равная длина контуров к передним и задним тормозам |

| Защищенность от грязи | Щитки или конструкция кузова минимизируют загрязнение |

| Вентиляционный зазор | Обязательное расстояние 3-5 см от горячих элементов двигателя |

При замене или обслуживании необходимо убедиться в отсутствии перегибов тормозных трубок и целостности пластиковых фиксаторов вдоль стенок подкапотного пространства. Все соединения должны оставаться доступными для диагностики возможных течей жидкости.

Типы тормозных суппортов: плавающие и фиксированные

В современных тормозных системах используются два принципиально разных типа суппортов: плавающие (скользящие) и фиксированные. Их конструкция напрямую влияет на эффективность работы, сложность обслуживания и стоимость компонентов. Плавающие суппорты получили массовое распространение на бюджетных и среднеразмерных автомобилях, тогда как фиксированные чаще применяются на спортивных машинах и транспортных средствах с повышенными нагрузками.

Ключевое различие между типами заключается в способе прижатия колодок к тормозному диску. Плавающий суппорт перемещается относительно диска по направляющим втулкам, обеспечивая равномерное распределение усилия. Фиксированный суппорт жёстко закреплён на поворотном кулаке и создаёт усилие одновременно с обеих сторон диска за счёт симметрично расположенных поршней.

Сравнительные характеристики

| Параметр | Плавающий суппорт | Фиксированный суппорт |

|---|---|---|

| Конструкция корпуса | Односторонние поршни, подвижная скоба | Жёсткий моноблок с поршнями с двух сторон |

| Количество поршней | 1-2 (обычно) | 4-12 (симметричные группы) |

| Принцип работы | Поршень давит на внутреннюю колодку, скоба сдвигается, прижимая внешнюю | Поршни синхронно воздействуют на обе колодки без перемещения корпуса |

| Преимущества |

|

|

| Недостатки |

|

|

Эксплуатационные требования определяют выбор типа суппорта: для повседневной езды достаточно плавающей конструкции, а при экстремальных нагрузках (трековые гонки, тяжёлые внедорожники) незаменимы фиксированные системы. Критически важным для обоих типов остаётся поддержание чистоты направляющих и регулярная замена уплотнителей поршней.

Конструкция тормозных шлангов и контроль их целостности

Тормозные шланги представляют собой гибкие армированные трубки, соединяющие неподвижные тормозные магистрали с подвижными элементами суппортов или колесными цилиндрами. Их основная функция – передача гидравлического давления от главного тормозного цилиндра к исполнительным механизмам при сохранении подвижности подвески и рулевого управления. Конструктивно состоят из внутреннего резинового слоя, устойчивого к тормозной жидкости, силового каркаса из текстильных или металлических оплеток, и внешнего резинового покрытия для защиты от абразивного износа и УФ-излучения.

Нарушение целостности шлангов приводит к утечке тормозной жидкости, полной или частичной потере эффективности тормозной системы. Типовые дефекты включают вздутия, трещины на поверхности, потерю эластичности ("дубление"), следы перетирания о кузовные элементы, а также повреждение резьбовых соединений и фитингов. Особую опасность представляют внутренние расслоения, не всегда заметные визуально, но вызывающие расширение шланга под давлением и "ватную" педаль тормоза.

Методы контроля состояния

- Визуальный осмотр: Проверка на наличие трещин, потертостей, масляных пятен, деформаций. Шланг не должен касаться элементов подвески или кузова.

- Механическое тестирование: Нажатие на педаль тормоза при работающем двигателе (для усиленных систем) с контролем равномерности расширения шланга. Вздутия под давлением – признак расслоения.

- Проверка фитингов: Контроль затяжки гаек соединений и отсутствия коррозии на штуцерах.

| Критерий оценки | Исправное состояние | Требует замены |

|---|---|---|

| Поверхность резины | Гладкая, без трещин | Трещины глубже 0.5 мм, "дубление" |

| Деформация под давлением | Равномерное расширение | Локальные вздутия, пузыри |

| Свобода перемещения | Без натяга в крайних положениях руля | Перегибы, контакт с деталями |

Важно: Замена шлангов обязательна при обнаружении дефектов или каждые 5 лет эксплуатации из-за старения резины. Использование оригинальных комплектующих гарантирует соответствие давлению в системе (до 200 Бар) и химическую совместимость с тормозной жидкостью. После замены обязательна прокачка тормозов для удаления воздуха из контура.

Роль тормозных трубок в распределении давления

Тормозные трубки служат герметичными каналами для передачи тормозной жидкости под высоким давлением от главного тормозного цилиндра к рабочим цилиндрам суппортов или колесных цилиндров. Их жесткая конструкция (из металла или специальных композитных материалов) исключает деформацию под нагрузкой, обеспечивая точную передачу усилия без потерь энергии на расширение стенок.

Равномерное распределение давления между всеми колесными контурами критически зависит от целостности и корректного диаметра трубок. Сужение внутреннего сечения из-за заломов, коррозии или несоответствия спецификациям приводит к дисбалансу: давление на отдельные колеса снижается, увеличивая тормозной путь и вызывая увод автомобиля при торможении. Герметичность предотвращает падение давления из-за утечек жидкости.

Ключевые функции трубок в системе

- Передача усилия: Преобразование механического воздействия на педаль в гидравлическое давление на поршни суппортов/цилиндров.

- Балансировка контуров: Обеспечение синхронного срабатывания тормозных механизмов на всех осях.

- Защита от внешних воздействий: Устойчивость к вибрациям, температурным перепадам и механическим повреждениям.

| Параметр трубки | Влияние на распределение давления |

|---|---|

| Внутренний диаметр | Сужение снижает пропускную способность, увеличивает гидросопротивление. |

| Длина | Избыточная длина повышает объем системы, замедляя реакцию тормозов. |

| Материал | Определяет прочность, коррозионную стойкость и стойкость к расширению. |

Повреждение трубок (трещины, коррозия, заломы) нарушает синхронность давления в контурах, что проявляется как:

- Активное затягивание автомобиля в сторону при торможении.

- Увеличенный ход педали или её "провал".

- Неравномерный износ колодок/дисков по осям.

Для сохранения равномерного распределения давления трубки требуют регулярной проверки на герметичность, отсутствие деформаций и коррозии, особенно в местах креплений и изгибов. Замена выполняется строго по спецификациям производителя по диаметру и материалу.

Подготовка инструментов для прокачки: ключи и емкости

Для работы потребуются гаечные ключи соответствующего размера (чаще всего 8-10 мм), точно подходящие под штуцеры прокачки на тормозных суппортах или колесных цилиндрах. Предпочтение отдается накидным или торцовым ключам – они минимизируют риск срыва граней штуцера. Обязательно проверьте состояние инструмента: ржавые или деформированные ключи могут повредить крепеж.

Необходимо подготовить прозрачную герметичную емкость (пластиковая бутылка объемом 0,5-1 л) и чистый виниловый шланг длиной 30-50 см с внутренним диаметром 5-8 мм. Шланг должен плотно надеваться на штуцер без зазоров. Емкость используется для контроля вытекающей жидкости и воздуха – ее прозрачность позволяет визуально оценить чистоту потока и отсутствие пузырей.

Дополнительные требования к инструментам

| Инструмент | Критерии выбора | Риски при несоблюдении |

|---|---|---|

| Ключи | Чистая поверхность, точное соответствие размеру штуцера | Срыв граней, повреждение резьбы |

| Шланг | Химическая стойкость к тормозной жидкости, эластичность | Протечки, размягчение материала |

| Емкость | Широкое горлышко, прозрачные стенки, устойчивость | Невозможность контроля жидкости, разливы |

Перед началом работ обязательно выполните:

- Промойте шланг и емкость дистиллированной водой для удаления пыли

- Проверьте целостность шланга на отсутствие трещин или перегибов

- Подготовьте ветошь для оперативного удаления проливов жидкости

Вакуумный насос как инструмент для удаления воздуха

Вакуумный насос создает отрицательное давление в тормозной системе, обеспечивая эффективное удаление пузырьков воздуха. Он подключается к расширительному бачку главного тормозного цилиндра через специальный адаптер. Создаваемый вакуум "вытягивает" воздух и старую жидкость через прокачные штуцеры суппортов/колесных цилиндров.

Перед подключением насоса важно проверить уровень тормозной жидкости в бачке – он не должен опускаться ниже минимальной отметки в процессе работы. Для предотвращения подсоса воздуха через резьбу прокачных штуцеров рекомендуется предварительно обработать их проникающей смазкой.

Ключевые этапы прокачки с вакуумным насосом

- Наденьте прозрачный шланг насоса на прокачной штуцер суппорта

- Откройте штуцер на ¼-½ оборота специальным ключом

- Создайте разрежение 0.5-0.7 Бар с помощью ручного насоса

- Контролируйте выход жидкости без пузырьков через прозрачный шланг

- Закройте штуцер до остановки насоса во избежание подсоса воздуха

Основное преимущество метода – возможность работы без помощника. Однако требует осторожности: избыточное разрежение может вызвать:

- Деформацию уплотнителей главного цилиндра

- Подсос воздуха через изношенные сальники

- Попадание воздуха в систему при резком падении уровня жидкости

| Элемент системы | Особенности работы с вакуумом |

|---|---|

| Расширительный бачок | Требует постоянного контроля уровня (минимум ½ объема) |

| Прокачные штуцеры | Рекомендуется замена при закисании – высок риск сломать при откручивании |

| Вакуумный насос | Обязательна промывка после использования агрессивными жидкостями (DOT 4, DOT 5.1) |

Порядок контуров при последовательной прокачке

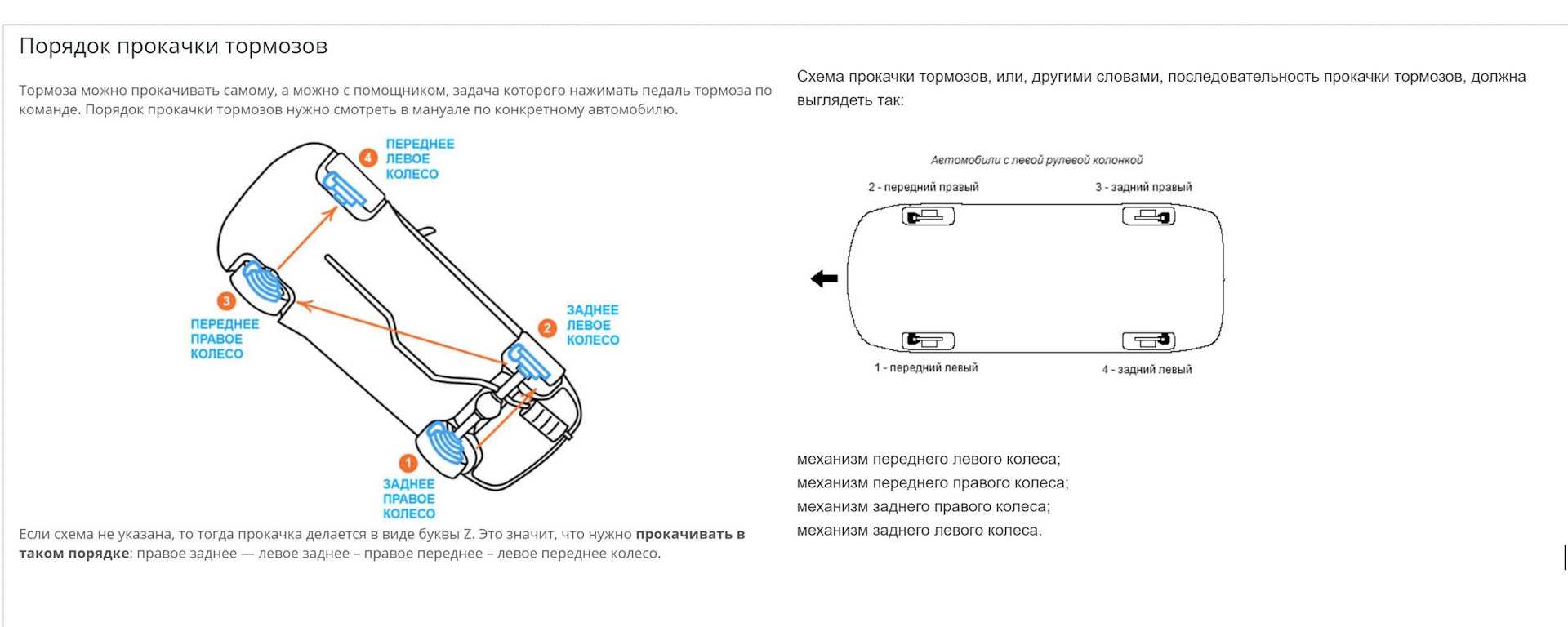

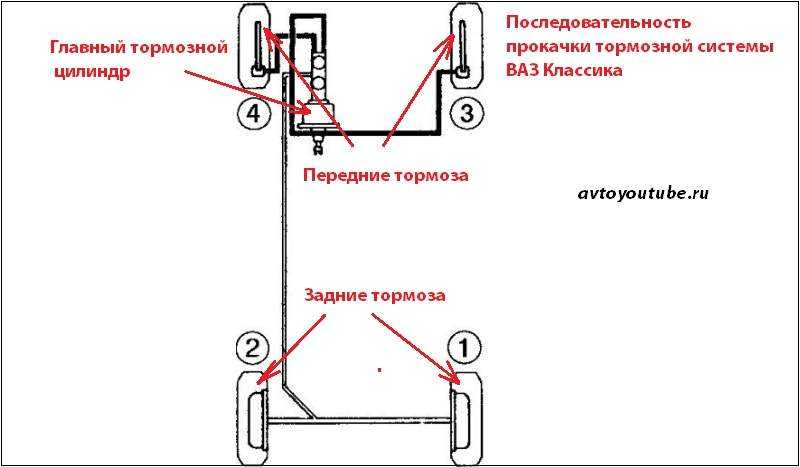

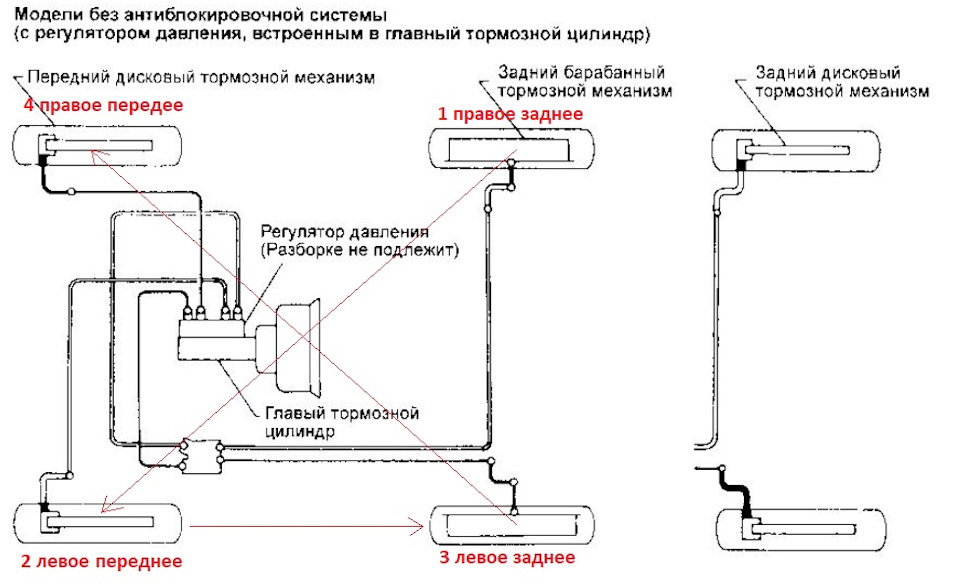

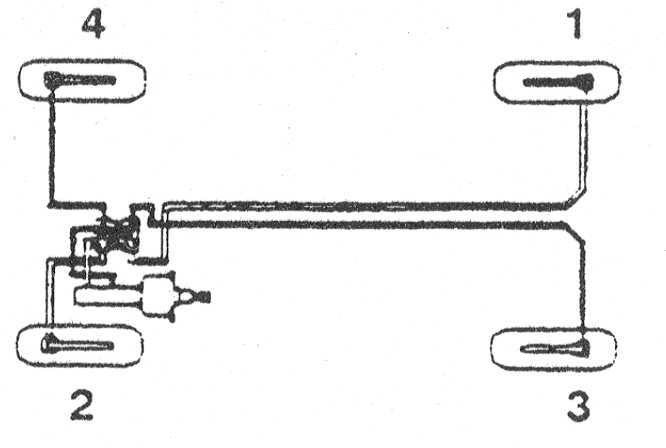

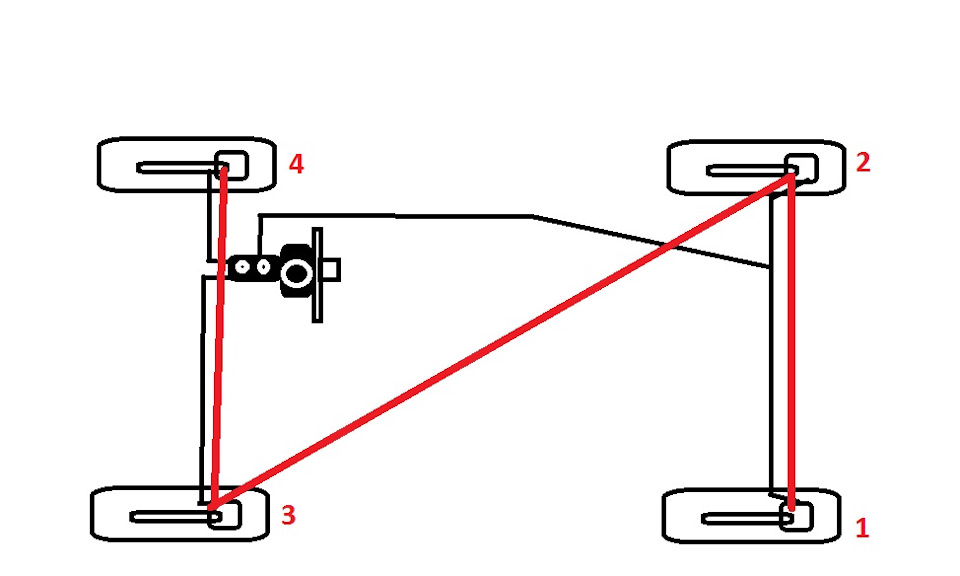

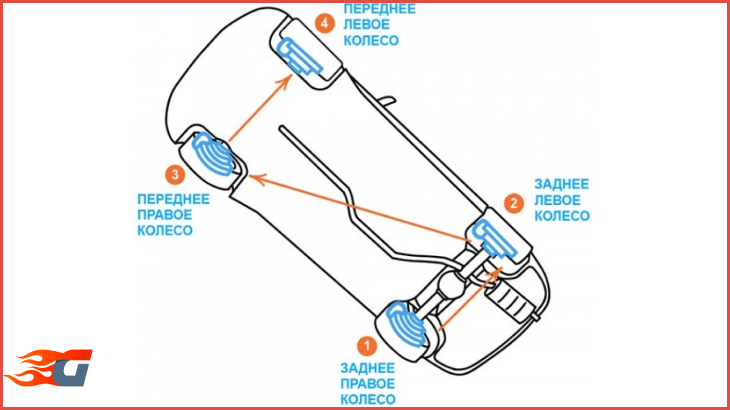

Последовательность прокачки контуров определяется конструкцией гидравлической системы и минимизирует риск попадания воздуха в уже обработанные магистрали. Приоритет отдаётся наиболее удалённым от главного тормозного цилиндра узлам, начиная с самого протяжённого контура.

Стандартная схема для двухконтурных систем (типа "перед-зад" или диагонального разделения) требует начинать работу с задних колёс, постепенно перемещаясь к передним. Это связано с большей длиной трубопроводов к задней оси и их сложной геометрией, где воздух скапливается активнее.

Рекомендуемый порядок операций:

- Задний правый тормозной механизм (самый удалённый от главного цилиндра)

- Задний левый тормозной механизм

- Передний правый тормозной механизм

- Передний левый тормозной механизм (ближайший к главному цилиндру)

| Позиция | Контур | Причина приоритета |

|---|---|---|

| 1 | Задний правый | Максимальная длина магистрали + сложная трассировка через кузов |

| 2 | Задний левый | Второй по протяжённости, часто содержит регулятор давления |

| 3 | Передний правый | Короткая магистраль, но требует очистки от остатков воздуха |

| 4 | Передний левый | Минимальное расстояние до ГТЦ, прокачивается в последнюю очередь |

Важно: Для диагональных систем (типа Х) сохраняется аналогичный принцип – сначала обрабатывается контур, включающий заднее правое и переднее левое колесо (самый длинный), затем оставшийся контур.

Техника прокачки тормозов с помощником (двумя людьми)

Перед началом работ убедитесь в наличии достаточного количества свежей тормозной жидкости, рекомендованной производителем ТС. Проверьте целостность шлангов и отсутствие подтёков в системе. Заглушите двигатель, установите автомобиль на ровную поверхность и зафиксируйте противооткатными упорами.

Снимите крышку с бачка главного тормозного цилиндра (ГТЦ), очистите горловину от загрязнений. Долейте жидкость до уровня "MAX", оставив небольшой запас. Наденьте прозрачный шланг подходящего диаметра на штуцер прокачки первого колеса (начинайте с самого удалённого от ГТЦ – обычно заднего правого), второй конец опустите в ёмкость с остатками тормозной жидкости.

Последовательность действий при прокачке

Роль помощника (в салоне):

- По команде оператора "Качай!" плавно выжать педаль тормоза до упора и удерживать.

- После сигнала "Отпускай!" плавно отпустить педаль.

- Повторять цикл до прекращения появления пузырьков воздуха в шланге.

Роль оператора (у колеса):

- Открутить штуцер на ½ оборота ключом при удержании педали помощником.

- Контролировать вытекающую жидкость – пузыри воздуха должны выходить в ёмкость.

- Затянуть штуцер до упора перед командой на отпускание педали.

- Следить за уровнем жидкости в бачке ГТЦ, не допуская опустошения.

| Контрольные точки | Действие |

|---|---|

| После прокачки контура | Долить жидкость в бачок до "MAX" |

| Проверка педали | Убедиться в её жёсткости без провалов |

| Финишный этап | Протереть штуцеры, установить защитные колпачки |

Повторите процедуру для остальных колёс в порядке: заднее левое → переднее правое → переднее левое (или согласно схеме производителя). После завершения всех контуров плотно закройте бачок, удалите остатки жидкости с деталей кузова. Проведите тестовое торможение на малой скорости для проверки эффективности системы.

Метод самостоятельной прокачки с использованием обратного клапана

Данный способ подразумевает применение специального прозрачного обратного клапана (часто в комплекте с резервуаром), который предотвращает подсос воздуха в систему при отпускании педали тормоза. Клапан надевается на штуцер прокачки тормозного механизма, а к нему подсоединяется шланг, опущенный в емкость с чистой тормозной жидкостью.

Процесс требует участия двух человек: один контролирует педаль тормоза внутри салона, а второй работает у штуцера. Начинают прокачку с самого дальнего от главного цилиндра колеса (обычно заднее правое), последовательно переходя к заднему левому, переднему правому и переднему левому. Важно постоянно следить за уровнем жидкости в бачке главного цилиндра, не допуская его опустошения.

Порядок действий:

- Надеть шланг обратного клапана на штуцер прокачки нужного тормозного механизма.

- Погрузить свободный конец шланга в емкость с тормозной жидкостью (минимум на 2-3 см ниже уровня жидкости).

- Помощник плавно выжимает педаль тормоза 2-3 раза с интервалом 2 секунды, после чего фиксирует её в нажатом положении.

- Ослабить штуцер на ½-¾ оборота ключом: через клапан и шланг начнет вытекать жидкость с пузырьками воздуха.

- Дождаться, пока педаль тормоза под ногой помощника не опустится до пола (или почти до пола).

- Затянуть штуцер обратно до момента остановки течи.

- Только после затяжки штуцера помощник медленно отпускает педаль.

- Повторить пункты 3-7 до появления чистой жидкости без пузырьков воздуха.

Ключевые особенности метода:

- Обратный клапан автоматически блокирует обратный поток, минимизируя риск всасывания воздуха при отпускании педали.

- Прозрачный шланг позволяет визуально контролировать выходящую жидкость и наличие пузырьков.

- Требует строгой синхронизации действий между участниками: затягивать штуцер можно только после опускания педали и только при отпущенной педали.

| Преимущества | Риски/Требования |

|---|---|

| Проще для новичков по сравнению с классическим способом | Обязательно нужен помощник |

| Меньшая вероятность попадания воздуха в систему | Риск перепускания воздуха при несвоевременной затяжке штуцера |

| Четкий визуальный контроль выхода воздуха | Необходимость контроля уровня жидкости в бачке после каждого цикла |

После завершения прокачки всех контуров, перед эксплуатацией автомобиля обязательно проверяется герметичность соединений, уровень тормозной жидкости в бачке (долить до MAX) и работоспособность тормозов на малой скорости. Педаль должна быть упругой, без провалов.

Ошибки при прокачке: пережатие шланга и срыв штуцера

Пережатие тормозного шланга металлическими клещами для ускорения прокачки – распространённая, но опасная ошибка. Сильное сдавливание повреждает внутреннюю структуру шланга, создавая микротрещины и ослабляя армирующие слои. Это резко снижает его прочность и провоцирует внезапный разрыв при последующем торможении под нагрузкой.

Срыв резьбы прокачного штуцера происходит из-за чрезмерного усилия при его откручивании или затягивании, особенно на старых, закисших соединениях. Коррозия "приваривает" штуцер к суппорту или цилиндру, а попытка сорвать его "рывком" ломает хрупкую латунь или сталь. Неправильное использование инструментов (например, слишком длинный рычаг) также приводит к разрушению граней или отрыву штуцера.

Последствия и профилактика

Риски пережатия шланга:

- Разгерметизация системы: Потеря тормозной жидкости и полный отказ тормозов.

- Скрытая угроза: Повреждение может проявиться позже при экстренном торможении.

Профилактика срыва штуцера:

- Обработать соединение проникающей смазкой (WD-40, аналоги) за 10-15 минут до работы.

- Использовать только правильно подобранный шестигранный ключ (не рожковый гаечный!).

- Прилагать умеренное усилие. Если штуцер не поддается – прогреть соединение строительным феном.

- Заменять деформированные или закруглившиеся штуцеры немедленно.

Критичные ошибки при прокачке:

| Ошибка | Непосредственная причина | Долгосрочный риск |

| Пережатие шланга | Использование металлических клещей, плоскогубцев | Разрыв шланга, отказ тормозов |

| Срыв штуцера | Чрезмерное усилие, коррозия, неверный инструмент | Необходимость замены суппорта/цилиндра, утечка ТЖ |

Контроль уровня жидкости в бачке во время работы

Постоянный мониторинг уровня тормозной жидкости в расширительном бачке – критически важная процедура на протяжении всего процесса прокачки. Жидкость служит не только рабочим телом, но и барьером, предотвращающим всасывание воздуха в магистрали при падении давления в системе. Пренебрежение контролем гарантированно приведет к попаданию воздуха, сводя на нет все усилия по прокачке.

Уровень жидкости должен поддерживаться в пределах рекомендуемой зоны (между отметками MIN и MAX на бачке) на протяжении каждой операции. Снижение уровня ниже минимальной отметки во время нажатия на педаль или работы вакуумного насоса неизбежно втягивает воздух через компенсационные отверстия главного тормозного цилиндра. Это требует немедленной остановки процесса, долива свежей жидкости до нормы и повторения прокачки контура с самого начала.

Ключевые аспекты контроля и долива

Для обеспечения эффективности и безопасности соблюдайте следующие правила:

- Регулярная визуальная проверка: Перед началом нажатия на педаль или запуска насоса, после каждого цикла прокачки (5-10 нажатий/секунд работы насоса) и перед закрытием штуцера обязательно проверяйте уровень.

- Своевременный долив: Доливайте только чистую, свежую тормозную жидкость той же спецификации, что уже залита в систему. Используйте чистую воронку или шприц.

- Предотвращение "сухого хода": Никогда не позволяйте помощнику нажимать на педаль тормоза или не включайте вакуумный насос, если уровень приближается к MIN. Остановитесь и долейте.

- Чистота – залог успеха: Следите, чтобы в бачок не попадали грязь, пыль или влага. Снимайте крышку бачка только для долива и сразу закрывайте ее после завершения операции.

Помните: поддержание правильного уровня – не просто рекомендация, а необходимое условие для создания герметичного гидравлического контура и успешного удаления воздуха из тормозной системы.

Признаки воздуха в системе: мягкая педаль и провалы

Главный индикатор наличия воздуха в тормозной системе – изменение характера работы педали тормоза. Вместо привычной упругости и четкого срабатывания при нажатии, педаль становится аномально мягкой, "ватной". При этом для создания необходимого тормозного усилия требуется прикладывать значительно большее физическое усилие и выжимать педаль глубже, чем обычно.

Второй характерный признак – появление провалов педали тормоза при ее нажатии. Педаль может плавно или резко уходить вниз практически до пола без ощутимого сопротивления, особенно при резком или повторном нажатии. Иногда это сопровождается "булькающими" звуками в салоне или районе колес, что прямо указывает на перемещение пузырьков воздуха по магистралям.

Основные последствия и причины

Чем опасен воздух: Воздушные пузыри сжимаемы, в отличие от тормозной жидкости. При нажатии на педаль энергия тратится не на перемещение поршней суппортов, а на сжатие воздуха. Это вызывает:

- Увеличение хода педали

- Снижение эффективности торможения (автомобиль хуже останавливается)

- Задержку срабатывания тормозов

- Неравномерное срабатывание тормозов на разных колесах

- Полный отказ тормозов (в критических случаях при большом количестве воздуха)

Распространенные причины попадания воздуха:

- Низкий уровень тормозной жидкости в бачке (оголяются каналы забора).

- Разгерметизация системы: повреждения шлангов, трубок, сальников цилиндров.

- Некорректная замена жидкости или прокачка тормозов (ошибки при работе).

- Естественное старение и "выкипание" гигроскопичной тормозной жидкости.

- Ремонтные работы (замена суппортов, цилиндров, шлангов).

| Симптом | Механизм возникновения |

|---|---|

| Мягкая педаль | Сжимаемость воздуха создает ощущение "проваливания" вместо сопротивления |

| Провалы при резком нажатии | Быстрое перемещение пузырьков по системе создает зоны низкого давления |

| Увеличенный ход педали | Требуется больший объем жидкости для компенсации сжатия воздуха |

Важно: Появление этих признаков требует немедленной диагностики и прокачки тормозной системы для восстановления безопасности.

Проверка герметичности соединений после прокачки

После завершения прокачки тормозной системы обязательна тщательная проверка герметичности всех соединений. Утечка тормозной жидкости даже в минимальном объёме приведёт к падению давления, снижению эффективности торможения и создаст аварийную ситуацию при эксплуатации транспортного средства.

Особое внимание уделяется местам соединений, подвергавшимся разборке: штуцерам прокачки, трубкам, тормозным шлангам и соединениям с главным/рабочими цилиндрами. Необходимо выявить малейшие признаки протечки до начала движения автомобиля.

Процедура контроля герметичности

- Протрите все проверяемые узлы ветошью для удаления остатков тормозной жидкости.

- Нажмите педаль тормоза 3-5 раз с усилием 150-200 Н (удерживайте на последнем нажатии).

- Визуально осмотрите соединения при работающем двигателе (для усиления вакуума в вакуумном усилителе).

- Проверьте состояние уплотнений цилиндров, целостность шлангов и надёжность затяжки хомутов/гаек.

- Контролируйте уровень жидкости в бачке: резкое снижение указывает на утечку.

| Критичные точки проверки | Метод выявления дефекта |

|---|---|

| Штуцеры прокачки | Капли жидкости на резьбе, влажные потёки |

| Соединения трубок с ГТЦ | Набухание уплотнительных колец, мокрые пятна |

| Тормозные шланги | Трещины, вздутия, проступание жидкости на поверхности |

| Рабочие цилиндры | Подтёки на пыльниках, следы смазки на колёсных дисках |

При обнаружении протечки немедленно заглушите двигатель и устраните причину: подтяните соединение динамометрическим ключом с усилием, указанным производителем, либо замените повреждённый компонент. После ремонта повторите прокачку системы и повторную проверку герметичности.

Помните: стабильность давления в контурах подтверждается только при отсутствии падения педали тормоза при длительном (2-3 минуты) удержании и неизменном уровне жидкости в бачке после тестовых заездов.

Тест-драйв для оценки эффективности торможения

Проведите контрольный заезд на безопасном закрытом участке или пустой дороге после прокачки тормозов. Начните с движения на низкой скорости (20-30 км/ч) и выполните несколько плавных остановок, проверяя отсутствие задержки срабатывания педали. Убедитесь, что автомобиль не тянет в сторону при торможении, а руль не вибрирует.

Повторите тест на скоростях 50-60 км/ч и 80-90 км/ч, имитируя экстренную остановку. Замерьте дистанцию полной остановки со скорости 60 км/ч на сухом асфальте – для большинства легковых авто норма составляет 15-20 метров. Проверьте работу ABS (если установлена) по характерной вибрации педали и отсутствию блокировки колес.

Ключевые параметры для оценки

Во время тест-драйва обратите внимание на следующие характеристики:

- Ход педали: должен быть упругим без провалов или излишней мягкости

- Равномерность замедления: отсутствие рывков и биения

- Стабильность траектории: автомобиль не должно уводить с прямой

- Работоспособность ABS/ESP: система должна предотвращать блокировку колес

- Отсутствие посторонних шумов: скрежета, визга или стуков

При выявлении отклонений (мягкая педаль, увеличенный тормозной путь, биение руля) немедленно прекратите тестирование. Повторно проверьте уровень тормозной жидкости, герметичность контуров и состояние колодок. Помните: корректная работа тормозов – критический фактор безопасности.

Особенности прокачки ABS: необходимость сканера

При наличии в автомобиле антиблокировочной системы (ABS) стандартная процедура прокачки тормозов усложняется. Воздух может задерживаться не только в магистралях и суппортах, но и внутри гидравлического модуля ABS, особенно после замены компонентов или длительного простоя.

Главная особенность прокачки ABS заключается в необходимости управления электронными клапанами модуля. Без активации этих клапанов воздух из каналов блока ABS удалить невозможно, так как в штатном режиме они остаются закрытыми.

Роль диагностического сканера

Специализированный сканер требуется для выполнения двух ключевых действий:

- Принудительная активация клапанов ABS через ЭБУ системы для открытия каналов и выпуска воздуха из модуля.

- Контроль давления в контурах во время процедуры (для систем с электронным усилителем).

Без сканера прокачка возможна только частично: воздух из главного цилиндра и рабочих тормозных цилиндров удалить получится, но его остатки в блоке ABS приведут к:

- Мягкой или проваливающейся педали тормоза

- Некорректной работе антиблокировочной системы

- Риску полного отказа тормозов при резком торможении

Важно помнить: даже после использования сканера обязательна завершающая механическая прокачка контуров по стандартной схеме (от самого дальнего колеса к ближайшему) для удаления остаточного воздуха.

Регламент замены тормозной жидкости по пробегу и времени

Тормозная жидкость подвержена гигроскопичности – она постепенно впитывает влагу из окружающей среды. Это снижает ее температуру кипения, что при интенсивном торможении может привести к образованию паровых пробок в системе и полной потере эффективности тормозов.

Производители устанавливают два основных критерия для замены: километраж и временной интервал. Требуется соблюдать тот параметр, который наступает первым. Даже если пробег минимален, химические свойства жидкости деградируют со временем.

Стандартные интервалы замены

Общепринятые нормы для большинства легковых автомобилей:

- По пробегу: Каждые 40 000 – 60 000 км

- По времени: Каждые 2 года

Важно: Конкретные интервалы всегда указаны в руководстве по эксплуатации автомобиля (РЭ) и могут отличаться в зависимости от марки, модели и года выпуска.

| Фактор влияния | Воздействие на жидкость | Рекомендация по замене |

|---|---|---|

| Агрессивная езда (частые резкие торможения) | Быстрый перегрев, ускоренное старение | Уменьшить интервал в 1.5 раза |

| Эксплуатация в условиях высокой влажности | Усиленное поглощение влаги | Уменьшить интервал в 1.5 раза |

| Буксировка прицепа, постоянная полная загрузка | Повышенная нагрузка на тормоза, перегрев | Уменьшить интервал в 1.5 раза |

Обязательная замена требуется также после любых ремонтных работ, связанных с вскрытием гидравлической системы тормозов (замена главного цилиндра, суппортов, тормозных шлангов, рабочих цилиндров).

Для точного контроля состояния жидкости используйте специальные тестеры, измеряющие процентное содержание воды. Превышение порога в 3-4% влажности – прямой сигнал к немедленной замене независимо от пробега или времени.

Список источников

При подготовке материала использовались специализированные технические руководства и проверенные отраслевые издания. Акцент сделан на актуальные данные по устройству и обслуживанию гидравлических тормозных систем.

Ключевые источники включают документацию автопроизводителей и профильные учебные пособия по автомобильным механизмам. Все упомянутые процедуры соответствуют современным стандартам безопасности.

- Официальные сервисные мануалы ведущих автопроизводителей (Volkswagen, Toyota, GM)

- Учебник "Автомобильные тормозные системы: конструкция и диагностика" под ред. С.В. Белова

- Практическое руководство "Профессиональный ремонт тормозов" (изд. "За рулём")

- Технические бюллетени НИИ автомобильного транспорта (раздел "Тормозные механизмы")

- Методические материалы курсов повышения квалификации автотехников

- ГОСТ Р 41.13-Н "Единообразные предписания по тормозным системам"