Прокладка ГБЦ - зачем она нужна вашему ВАЗу?

Статья обновлена: 01.03.2026

Прокладка головки блока цилиндров (ГБЦ) – тонкий многослойный элемент, герметизирующий стык между блоком двигателя и ГБЦ.

Она выполняет три критически важные функции: предотвращает утечку моторного масла, останавливает прорыв газов из камер сгорания и разделяет каналы охлаждающей жидкости.

В двигателях автомобилей ВАЗ (Lada) неисправность этой прокладки приводит к серьёзным последствиям: смешиванию антифриза с маслом, перегреву мотора, потере мощности и гидроудару. Её целостность напрямую влияет на ресурс силового агрегата.

Основное назначение прокладки: герметизация камер сгорания

Прокладка головки блока цилиндров (ГБЦ) в двигателях ВАЗ критически важна для герметичного разделения камер сгорания от масляных каналов и системы охлаждения. При рабочем такте внутри цилиндров создается экстремальное давление до 50-60 атмосфер и температура свыше 2000°C. Только целостная прокладка предотвращает прорыв раскаленных газов за пределы камеры.

Нарушение герметичности приводит к немедленной потере компрессии – газы прорываются в смежные полости, снижая мощность двигателя. Одновременно возникает риск взаимопроникновения технических жидкостей: антифриз попадает в масляную систему (образуя эмульсию), а масло – в охлаждающие каналы. Это провоцирует перегрев, ускоренный износ деталей и гидроудар.

Ключевые функции герметизации

- Удержание давления: сохранение расчетной компрессии для эффективного сгорания топливно-воздушной смеси

- Теплоизоляция: предотвращение перегрева ГБЦ и деформации прилегающих плоскостей

- Разделение сред: блокировка контакта между газами сгорания, моторным маслом и антифризом

| Результат нарушения герметичности | Последствия для двигателя ВАЗ |

| Прорыв газов в рубашку охлаждения | Закипание антифриза, деформация ГБЦ |

| Просачивание антифриза в цилиндры | Белый выхлоп, разжижение масла, коррозия |

| Утечка газов в масляные каналы | Окисление масла, закоксовывание колец |

Защита от смешивания технических жидкостей: масла и антифриза

Прокладка ГБЦ в двигателях ВАЗ выступает критически важным барьером между системой смазки (масляные каналы) и системой охлаждения (рубашка охлаждения и каналы антифриза). Её многослойная структура и специальные уплотняющие элементы герметизируют стык головки и блока цилиндров, предотвращая взаимное проникновение технических жидкостей в соседние контуры.

При повреждении, износе или неправильной затяжке прокладки этот барьер нарушается. Антифриз под давлением попадает в масляные каналы, а моторное масло – в систему охлаждения. Смешивание происходит не только через видимые разрывы, но и через микротрещины в материале прокладки или посадочных поверхностях ГБЦ и блока.

Последствия смешивания масла и антифриза

Образование эмульсии в двигателе и радиаторе приводит к катастрофическим поломкам:

- Разрушение масляной пленки: Антифриз резко снижает смазывающие свойства масла. Возникает сухое трение, ведущее к задирам на вкладышах коленвала, распредвала, стенках цилиндров.

- Перегрев двигателя: Масляная пленка в каналах рубашки охлаждения и на стенках радиатора резко ухудшает теплоотвод. Двигатель перегревается даже при исправном термостате и вентиляторе.

- Коррозия и отложения: Компоненты антифриза вступают в реакцию с присадками масла, образуя кислоты и твердые шламы. Они забивают масляные каналы, радиатор, повреждают помпу и термостат.

- Гидроудар: При сильном прогаре в цилиндр может попасть большое количество антифриза. Поршень не сжимает жидкость – происходит удар, гнутся шатуны, разрушаются поршни.

- Выход из строя датчиков и подшипников: Эмульсия вызывает коррозию контактов датчиков (масла, температуры) и разрушение подшипников турбокомпрессора (при его наличии).

Качественная прокладка ГБЦ, установленная с правильным моментом затяжки и на чистые поверхности – единственная эффективная защита от смешивания жидкостей. Игнорирование её состояния гарантированно ведет к дорогостоящему капитальному ремонту двигателя ВАЗ.

Материалы изготовления современных прокладок ГБЦ ВАЗ

Первые прокладки ГБЦ ВАЗ изготавливались из паронита – композитного материала на основе асбеста, каучука и минеральных наполнителей. Несмотря на низкую стоимость, паронит имел существенные недостатки: ограниченную термостойкость (до 200-250°C), склонность к деформации под нагрузкой и постепенное разрушение при контакте с агрессивными средами двигателя.

Современные прокладки используют инженерные решения, устраняющие эти проблемы. Основными материалами стали многослойные металлокомпозиты и безасбестовые эластомеры, обеспечивающие повышенную надежность в условиях высоких температур и давления современных двигателей.

Ключевые материалы и их особенности

Производители применяют три основных типа материалов:

- Многослойная сталь (MLS-технология): Комбинация 3-5 слоёв тонкой нержавеющей стали с микроперфорацией. Каждый слой покрывается термостойким эластомером (обычно на основе синтетического каучука). Преимущества:

- Выдерживает температуры до 1000°C

- Устойчива к деформациям и перепадам давления

- Оптимальна для форсированных и турбированных моторов ВАЗ

- Безасбестовые композиты (Elastomer): Синтетические волокна (арамид, стекловолокно) с полимерным связующим. Характеризуются:

- Экологичностью и устойчивостью к маслам/антифризам

- Повышенной эластичностью для компенсации микродеформаций

- Рабочим диапазоном до 300°C

- Комбинированные решения: Гибрид металлических и композитных слоёв. Пример – стальное армирование по периметру камер сгорания и масляных каналов с эластомерным заполнением.

Сравнительные характеристики материалов:

| Материал | Термостойкость | Сопротивление давлению | Эластичность | Средний ресурс |

|---|---|---|---|---|

| Паронит (устар.) | ★☆☆☆☆ | ★☆☆☆☆ | ★★☆☆☆ | 50-70 тыс. км |

| Безасбестовый композит | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | 100-150 тыс. км |

| Многослойная сталь (MLS) | ★★★★★ | ★★★★★ | ★★★☆☆ | Свыше 200 тыс. км |

При выборе прокладки для ВАЗ критично учитывать тип двигателя: для стандартных атмосферных моторов (например, 21126) достаточно качественных безасбестовых решений, тогда как для турбоверсий (Lada Granta Sport) или тюнингованных ДВС обязательна установка многослойных стальных прокладок с калиброванной толщиной для поддержания правильной степени сжатия.

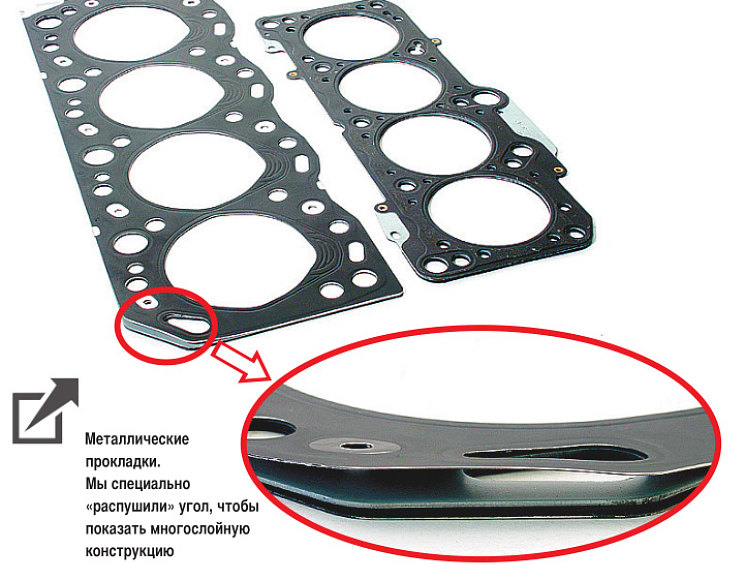

Многослойная металлическая конструкция (сталь/медь)

Современные многослойные металлические прокладки ГБЦ (MLS - Multi-Layer Steel) представляют собой инженерное решение, превосходящее по надежности традиционные асбестовые и паронитовые аналоги, особенно актуальное для двигателей ВАЗ с их особенностями. Конструктивно они состоят из нескольких (обычно 3-5) тонких слоев специальной высокопрочной нержавеющей стали.

Ключевой элемент технологии – уплотнительные микропрокладки. Между стальными слоями интегрированы тончайшие кольцевые вставки из мягкого металла, чаще всего меди, реже алюминия. Эти вставки располагаются точно по контуру отверстий цилиндров, масляных и охлаждающих каналов, а также вокруг отверстий под болты крепления головки.

Принцип работы и преимущества

Многослойная конструкция и комбинация материалов обеспечивают ряд критически важных преимуществ:

- Высокая упругость и способность компенсировать неровности: Тонкие стальные слои обладают необходимой упругостью, позволяя прокладке "подстраиваться" под микронеровности поверхности блока и головки, неизбежные после обработки или в процессе эксплуатации. Это значительно повышает герметичность стыка.

- Эффективное уплотнение микропрокладками: Мягкие медные (алюминиевые) вставки под действием момента затяжки болтов пластически деформируются, заполняя мельчайшие дефекты поверхностей и создавая исключительно надежное локальное уплотнение вокруг самых ответственных зон (цилиндры, каналы).

- Стабильность при высоких температурах и давлениях: Нержавеющая сталь не подвержена выгоранию, как асбест, не теряет свои свойства под воздействием экстремальных температур и давлений в камере сгорания и системах двигателя. Она сохраняет заданную толщину и усилие затяжки на протяжении всего срока службы.

- Превосходная теплопроводность меди: Медные вставки эффективно отводят тепло от критически нагретых зон (особенно краев камеры сгорания), способствуя более равномерному температурному полю в ГБЦ и снижая риск локальных перегревов и коробления.

- Ремонтопригодность: Правильно установленная многослойная металлическая прокладка, как правило, не "прикипает" к поверхностям столь сильно, как асбестовая. Это упрощает ее замену в случае необходимости, снижая риск повреждения привалочных плоскостей блока или головки.

| Характеристика | Многослойная Сталь/Медь (MLS) | Традиционная Асбестовая/Паронитовая |

|---|---|---|

| Термостойкость | Очень высокая (нержавеющая сталь) | Ограниченная (выгорает) |

| Компенсация неровностей | Отличная (упругость стали + пластичность меди) | Удовлетворительная (зависит от состояния) |

| Стабильность затяжки | Высокая (не "садится" со временем) | Может снижаться ("просадка" материала) |

| Герметичность цилиндров/каналов | Превосходная (точечное медное уплотнение) | Хорошая при идеальных поверхностях |

| Долговечность | Высокая | Средняя (стареет, выгорает) |

Таким образом, многослойная металлическая прокладка ГБЦ со стальными слоями и медными уплотнителями является оптимальным решением для современных двигателей ВАЗ. Она обеспечивает беспрецедентную надежность герметизации камеры сгорания и каналов, отлично сопротивляется экстремальным условиям работы двигателя и способствует его долговечности, что напрямую влияет на стабильность работы, мощность, расход топлива и масла, а также на экологические показатели автомобиля.

Прокладки паронитового типа для классических моделей

Паронитовые прокладки ГБЦ в двигателях классических моделей ВАЗ (например, ВАЗ-2101–2107) представляют собой композитный материал на основе асбестового волокна, связанного синтетическим каучуком и термостойкими наполнителями. Их ключевая особенность – способность выдерживать экстремальные температурные перепады (от -50°C до +500°C) и высокое давление в камерах сгорания, сохраняя стабильную геометрию и герметичность.

Для "классики" паронит критичен из-за конструктивных особенностей двигателя: чугунный блок цилиндров и алюминиевая головка имеют разный коэффициент теплового расширения. Прокладка компенсирует эту разницу, предотвращая коробление поверхностей и утечки. Отсутствие металлических вставок (в отличие от современных многослойных аналогов) требует строгого соблюдения момента затяжки болтов ГБЦ – неравномерность приводит к "прогару".

Характеристики и требования к эксплуатации

Основные параметры паронитовых прокладок для ВАЗ:

- Толщина: Стандартно 1.9–2.1 мм. Увеличенные версии (до 2.5 мм) применяются после шлифовки ГБЦ или блока.

- Момент затяжки: Поэтапная схема (3–4 подхода) с усилием 73–75 Н·м для двигателей 1.5–1.6 л.

- Ресурс: 60–100 тыс. км, но требует замены при каждом вскрытии ГБЦ.

Типичные проблемы при нарушении правил установки:

- Прогар между цилиндрами из-за перегрева или коррозии болтов.

- Течь антифриза в масляный картер (образование эмульсии на щупе).

- Выхлопные газы в системе охлаждения (пузырение в расширительном бачке).

| Преимущества | Недостатки |

|---|---|

| Эластичность (компенсация микродеформаций) | Хрупкость при пересыхании (требует смазки герметиком) |

| Устойчивость к агрессивным средам (масло, тосол) | Чувствительность к перетяжке болтов |

| Низкая стоимость и доступность | Риск расслоения при перегреве свыше 500°C |

Критические каналы в конструкции: масляные и охлаждающие

В головке блока цилиндров двигателей ВАЗ интегрированы два типа жизненно важных каналов: масляные магистрали и каналы системы охлаждения. Масляные каналы обеспечивают подачу смазки к коренным и шатунным подшипникам коленвала, опорам распредвала, гидрокомпенсаторам и другим трущимся элементам. Охлаждающие каналы образуют рубашку охлаждения, отводящую избыточное тепло от зоны камер сгорания, выпускных клапанов и свечей зажигания.

Прокладка ГБЦ герметизирует стык между головкой и блоком цилиндров именно в местах прохождения этих каналов. Её целостность предотвращает смешивание технических жидкостей (масла и антифриза) и обеспечивает поддержание рабочего давления в системах. Нарушение герметичности приводит к катастрофическим последствиям: перегрев, масляное голодание, эмульсия в картере или расширительном бачке.

Роль прокладки в защите каналов

| Тип канала | Риски при повреждении прокладки | Критические последствия для двигателя ВАЗ |

|---|---|---|

| Масляные каналы | Утечки масла, падение давления в системе |

|

| Охлаждающие каналы | Утечка антифриза, попадание газов в СО |

|

Ключевые требования к прокладке в зонах каналов:

- Точное совпадение отверстий с каналами в ГБЦ и блоке цилиндров

- Устойчивость к давлению масла (до 6-7 бар) и температуре антифриза (до 130°C)

- Сохранение эластичности при циклических тепловых нагрузках

- Антипригарное покрытие для предотвращения спекания с металлом

При установке новой прокладки особое внимание уделяется чистоте каналов и отсутствию перекосов. Даже микроскопические частицы грязи или неправильная затяжка болтов создают точки потенциальной разгерметизации. Использование оригинальных прокладок ВАЗ или сертифицированных аналогов гарантирует точное соответствие геометрии каналов конкретной модели двигателя.

Признаки прогоревшей прокладки: белый дым из выхлопа

Появление густого белого дыма из выхлопной трубы – один из наиболее характерных и опасных симптомов прогоревшей прокладки ГБЦ на автомобилях ВАЗ. Этот дым визуально отличается от обычного водяного пара в холодную погоду: он имеет плотную, непрозрачную структуру и не рассеивается быстро, а часто сопровождается сладковатым запахом антифриза. Его интенсивность напрямую зависит от степени повреждения прокладки и оборотов двигателя – при нажатии на педаль газа облако становится гуще.

Причина явления – нарушение герметичности каналов системы охлаждения. Прогорание прокладки в зоне соприкосновения цилиндров с рубашкой охлаждения открывает путь охлаждающей жидкости в камеру сгорания. Антифриз, попадая в цилиндры, испаряется под действием высоких температур и выбрасывается через выхлопную систему в виде белого пара. Параллельно происходит снижение уровня антифриза в расширительном бачке без видимых подтеков под автомобилем.

Сопутствующие симптомы и последствия игнорирования

Белый дым редко проявляется изолированно. Обычно его сопровождают другие признаки:

- Перегрев двигателя из-за утечки охлаждающей жидкости и снижения эффективности системы охлаждения.

- Эмульсия в масле (светло-коричневая пена на щупе или под крышкой маслозаливной горловины), возникающая при попадании антифриза в масляные каналы.

- Неустойчивая работа на холостом ходу или троение мотора, вызванное нарушением компрессии и "заливом" свечей зажигания жидкостью.

- Пузырьки газа в расширительном бачке при запущенном двигателе (выхлопные газы проникают в систему охлаждения).

Эксплуатация автомобиля с прогоревшей прокладкой ГБЦ и белым дымом чревата критическими последствиями:

| Риск | Причина |

|---|---|

| Гидроудар | Скопление антифриза над поршнем при провороте коленвала |

| Ускоренный износ двигателя | Разбавление масла антифризом → потеря смазочных свойств |

| Деформация ГБЦ | Локальный перегрев из-за нарушения теплоотвода |

| Коррозия деталей ЦПГ | Агрессивное воздействие этиленгликоля на металл |

Обнаружение белого дыма требует немедленной диагностики. Проверка включает контроль компрессии, анализ состояния свечей зажигания (очищенные от нагара электроды указывают на "промывку" антифризом), тест системы охлаждения на наличие выхлопных газов. Промедление с заменой прокладки ГБЦ приводит к резкому увеличению стоимости ремонта из-за выхода из строя сопутствующих узлов.

Пена в расширительном бачке или масляном щупе

Появление пены в расширительном бачке системы охлаждения или эмульсионного налета на масляном щупе – критический симптом для двигателей ВАЗ. Эта проблема напрямую указывает на взаимопроникновение технических жидкостей: моторного масла и антифриза, которые в исправном состоянии должны циркулировать по изолированным контурам.

Главным виновником такого смешивания в 90% случаев выступает пробитая прокладка головки блока цилиндров (ГБЦ). При повреждении её герметизирующего слоя между каналами охлаждения и смазки возникают микротрещины. Через эти дефекты антифриз под давлением просачивается в масляные магистрали, а масло – в систему охлаждения, образуя характерную пену или светло-коричневую эмульсию.

Риски и последствия разрушения прокладки

- Ускоренный износ двигателя: Эмульсия в масле теряет смазывающие свойства, вызывая задиры на вкладышах коленвала и стенках цилиндров.

- Перегрев мотора: Пена в антифризе нарушает теплоотвод, провоцируя локальный перегрев ГБЦ и риск её коробления.

- Кислотная коррозия: Смешивание присадок масла и антифриза образует агрессивные соединения, разъедающие алюминиевые детали.

Эксплуатация автомобиля с такими симптомами недопустима – даже короткая поездка усугубляет повреждения. Требуется срочная замена прокладки ГБЦ с диагностикой плоскости головки и блока на деформацию. Игнорирование проблемы гарантированно приводит к капитальному ремонту двигателя с заменой коленвала, вкладышей и гильз цилиндров.

Перегрев двигателя как симптом разгерметизации

Разрушение прокладки ГБЦ создает микротрещины или разрывы между каналами системы охлаждения и цилиндрами. Антифриз начинает просачиваться в камеру сгорания, снижая общий уровень охлаждающей жидкости в рубашке двигателя. Недостаток теплоносителя резко сокращает эффективность отвода тепла от критически нагретых зон.

Одновременно газы из камеры сгорания под давлением проникают в охлаждающий контур через поврежденные участки. Воздушные пробки блокируют циркуляцию антифриза, создавая локальные зоны кипения даже при исправном термостате и помпе. Датчик температуры часто фиксирует запредельные значения, а в расширительном бачке наблюдается аномальное бурление.

Ключевые последствия и сопутствующие признаки

При длительном перегреве возникают необратимые повреждения:

- Деформация плоскости ГБЦ и блока цилиндров

- Расплавление поршневых колец и задиры на стенках цилиндров

- Трещины в головке блока, требующие замены узла

Параллельно наблюдаются вторичные симптомы утечки:

- Белый густой дым из выхлопной трубы (испарение антифриза)

- Эмульсия масляно-водяная под крышкой маслозаливной горловины

- Пузырьки газа в расширительном бачке на работающем моторе

| Температурный режим | Риск для двигателя ВАЗ |

| До 105°C | Обратимые последствия при оперативном устранении течи |

| 110-120°C | Деформация ГБЦ, необходимость шлифовки поверхности |

| Свыше 120°C | Высокая вероятность трещин в блоке или головке |

Игнорирование перегрева гарантированно приводит к капитальному ремонту. При первых признаках температуры выше нормы двигатель необходимо заглушить для диагностики прокладки ГБЦ и смежных систем.

Падение мощности двигателя ВАЗ из-за потери компрессии

Потеря компрессии нарушает процесс сгорания топливно-воздушной смеси, что напрямую снижает мощность силового агрегата. Давление в цилиндрах падает ниже технических норм, топливо не воспламеняется эффективно, а энергия расширения газов используется неполноценно.

Критическим фактором выступает разгерметизация камеры сгорания из-за повреждения прокладки ГБЦ. Прогоревшая или деформированная прокладка создает каналы для утечки газов, что нарушает расчетное давление и ведет к просадке тяги.

Механизм влияния пробитой прокладки на компрессию

При нарушении целостности уплотнения возникают три типа утечек:

- Межцилиндровая – газы перетекают между соседними цилиндрами через микротрещины

- В систему охлаждения – проникновение газов в антифриз через поврежденные перемычки

- Наружу – выход газов через дефекты по внешнему контуру прокладки

| Симптом | Связь с прокладкой ГБЦ |

|---|---|

| Двигатель "троит" | Утечка газов из конкретного цилиндра |

| Белый дым из выхлопа | Попадание антифриза в камеру сгорания |

| Пузыри в расширительном бачке | Прорыв газов в систему охлаждения |

Последствия игнорирования проблемы включают ускоренный износ поршневой группы, коррозию цилиндров от антифриза и риск капитального ремонта. Своевременная замена прокладки ГБЦ восстанавливает геометрию камеры сгорания и предотвращает катастрофические поломки.

Пузырьки воздуха в радиаторе при работающем моторе

Появление пузырьков воздуха в расширительном бачке или горловине радиатора на прогретом, работающем двигателе ВАЗ (особенно если они идут постоянным потоком) – это крайне тревожный симптом, напрямую указывающий на высокую вероятность пробоя прокладки головки блока цилиндров (ГБЦ). Механизм этого явления связан с нарушением герметичности каналов системы охлаждения.

При повреждении прокладки ГБЦ возникает канал, через который газы из камеры сгорания одного или нескольких цилиндров, находящиеся под высоким давлением (до нескольких десятков атмосфер), прорываются в систему охлаждения. Эти раскаленные газы, попадая в жидкостные каналы рубашки охлаждения, создают избыточное давление и буквально "продавливают" охлаждающую жидкость (антифриз) в расширительный бачок, увлекая за собой пузыри. Это не просто воздух – это продукты сгорания топлива.

Диагностическое значение и отличия

Ключевые признаки, указывающие именно на пробой прокладки ГБЦ, а не на банальную воздушную пробку:

- Постоянный поток пузырей: Пузыри не прекращаются после прогрева двигателя и продолжают интенсивно идти на всех режимах работы (особенно заметно при повышении оборотов).

- Запах выхлопных газов: При открытии крышки расширительного бачка (делать это на горячем двигателе крайне опасно!) явно ощущается запах выхлопа, смешанный с парами антифриза.

- Изменение уровня и состояния ОЖ: Уровень охлаждающей жидкости может резко повышаться (выдавливаться) при работе двигателя и падать после остывания. Антифриз часто становится мутным, маслянистым или приобретает коричневатый оттенок из-за попадания выхлопных газов и возможного смешивания с маслом (если пробой идет еще и в масляный канал).

- Перегрев двигателя: Нарушение циркуляции ОЖ из-за газовой пробки и снижение эффективности теплоотвода часто приводят к перегреву двигателя, даже если уровень ОЖ в норме.

Важно отличать эту ситуацию от других:

| Причина пузырей | Характер пузырей | Дополнительные признаки |

|---|---|---|

| Пробой прокладки ГБЦ | Постоянный поток, не прекращается после прогрева, усиливается с оборотами | Запах выхлопа из бачка, перегрев, изменение уровня/цвета ОЖ, возможная эмульсия под крышкой маслозаливной горловины |

| Воздушная пробка после замены ОЖ | Появляются вначале, исчезают после прогрева и прокачки системы | Нет запаха выхлопа, уровень ОЖ стабилизируется после удаления воздуха |

| Подсос воздуха в системе охлаждения | Могут быть постоянными, но обычно менее интенсивные | Падение уровня ОЖ (уходит наружу), возможны следы течи на стыках, патрубках, помпе |

Игнорирование постоянных пузырей газа в системе охлаждения ВАЗ категорически недопустимо. Дальнейшая эксплуатация двигателя с пробитой прокладкой ГБЦ гарантированно приведет к тяжелым последствиям:

- Перегрев двигателя: Газовая пробка нарушает циркуляцию ОЖ, резко снижая эффективность охлаждения, особенно головки блока.

- Деформация ГБЦ: Локальные перегревы вызывают коробление плоскости головки блока цилиндров.

- Разрушение двигателя: Перегрев может вызвать задиры поршней и цилиндров, прогар клапанов, разрушение поршневых колец.

- Гидроудар: В редких, но возможных случаях, при большом пробое, жидкость из системы охлаждения может попасть в цилиндр, что при попытке запуска или работе двигателя приводит к мгновенному разрушению деталей КШМ (поршень, шатун).

Обнаружение описанных симптомов требует немедленной диагностики (проверка компрессии, тест системы охлаждения на давление, проверка герметичности камеры сгорания) и срочного ремонта с заменой прокладки ГБЦ и обязательной проверкой (а при необходимости – шлифовкой) плоскости головки блока цилиндров.

Причины выхода из строя: перегрев двигателя

Перегрев двигателя создает критические термические нагрузки на прокладку ГБЦ, превышающие ее расчетные возможности. При температурах выше 105-110°C начинается необратимая деформация металлокомпозитных слоев уплотнителя.

Алюминиевая головка блока цилиндров расширяется интенсивнее чугунного блока при перегреве. Эта разница коэффициентов теплового расширения вызывает неравномерное давление на прокладку, приводящее к разрывам уплотняющих элементов.

Основные механизмы повреждения

- Прогар в зоне камеры сгорания – ультра-высокие температуры прожигают огневой пояс прокладки, создавая канал для прорыва газов

- Деформация головки блока – "ведет" прилегающую плоскость, нарушая равномерность прижима

- Разрушение силиконовых уплотнителей – терморасширительные элементы вокруг масляных и охлаждающих каналов теряют эластичность

- Критическое снижение эластичности – перенасыщенный графитом слой прокладки становится хрупким

Особенно опасен локальный перегрев из-за воздушных пробок в системе охлаждения ВАЗ – в зонах отсутствия теплоотвода материал прокладки деградирует за 3-5 минут работы двигателя.

Неправильная затяжка болтов ГБЦ при замене

Ошибки при затяжке крепежных элементов головки блока цилиндров являются критическими для двигателей ВАЗ. Нарушение регламента момента усилия или последовательности операций приводит к неравномерному распределению давления на прокладку по всей плоскости стыка.

Использование некалиброванного инструмента, пропуск этапов обтяжки или применение устаревших болтов с вытянутой резьбой многократно увеличивают риски. Особенно опасно комбинирование этих факторов при самостоятельном ремонте без доступа к динамометрическому ключу.

Ключевые последствия нарушений

Некорректная затяжка провоцирует комплекс проблем:

- Деформация ГБЦ – перекос плоскости из-за неравномерного давления

- Прорыв газов в каналах охлаждения через компрессионные слои прокладки

- Взаимопроникновение технических жидкостей – антифриза в масляные каналы и цилиндры

- Образование задиров на зеркале цилиндров при попадании ОЖ в камеру сгорания

- Обрыв шпилек при превышении максимального момента затяжки

| Ошибка | Непосредственный результат | Отложенные последствия |

|---|---|---|

| Превышение момента | Деформация постелей болтов | Трещины в блоке цилиндров |

| Нарушение последовательности | Волнообразность прилегания ГБЦ | Прогар прокладки в зонах максимального напряжения |

| Игнорирование доворота | Недостаточное обжатие уплотнений | Потеря компрессии и течь масла |

Для двигателей ВАЗ с алюминиевой ГБЦ критична поэтапная затяжка с контролем угла доворота. Рекомендуется использовать исключительно новые болты с заменой одноразовых шпилек. Обязателен динамометрический ключ и соблюдение схемы обтяжки от центра к краям крест-накрест.

Естественный износ от температурных перепадов

Прокладка ГБЦ постоянно подвергается экстремальным термическим нагрузкам. При запуске холодного двигателя ВАЗа её элементы резко расширяются, а при остановке мотора – быстро остывают и сжимаются. Эти цикличные деформации происходят ежедневно по многу раз.

Со временем многократное расширение/сужение материалов приводит к "усталости" структуры прокладки. Особенно критичны зоны вокруг цилиндров и каналов охлаждения, где перепады температуры максимальны. Микротрещины и потеря эластичности уплотняющих слоев неизбежны даже при идеальном обслуживании.

Последствия износа

Деградация прокладки из-за температурных перепадов проявляется характерными неисправностями:

- Течь антифриза – трещины в резиновых уплотнителях контуров охлаждения

- Прогар огневого кольца – разрушение металлической окантовки цилиндров от перегрева

- Уход масла в антифриз (эмульсия на щупе/крышке ГБЦ) – разгерметизация масляных каналов

Для двигателей ВАЗ классической компоновки (например, 21083, 21126) критичен перегрев свыше 105°C – это ускоряет деформацию головки блока и необратимо повреждает прокладку. Регулярная замена охлаждающей жидкости и контроль состояния термостата – ключевые меры профилактики.

Использование некачественной охлаждающей жидкости

Низкосортные охлаждающие жидкости содержат агрессивные присадки и минеральные соли, которые образуют твердые отложения в каналах системы охлаждения. Эти отложения снижают теплопроводность металла ГБЦ и ухудшают отвод тепла от критически нагретых зон возле камер сгорания. В результате головка блока цилиндров локально перегревается, что вызывает деформацию ее привалочной плоскости.

Дешевые составы быстро теряют антикоррозионные свойства из-за выпадения присадок в осадок. Алюминиевые поверхности ГБЦ и патрубков подвергаются электрохимической коррозии, образуя раковины и каверны. Особенно уязвима зона вокруг прокладки, где разрушение металла создает микрощели для прорыва газов или антифриза. На ВАЗах с чугунными блоками и алюминиевыми головками этот процесс усугубляется гальванической парой разнородных металлов.

Последствия для прокладки ГБЦ

При перегреве ГБЦ из-за плохого теплоотвода происходит коробление привалочной поверхности. Прокладка теряет равномерность прижима, что ведет к:

- Прогару в зоне перемычек между цилиндрами

- Проникновению выхлопных газов в охлаждающую систему

- Просачиванию антифриза в масляные каналы или цилиндры

Коррозия в зоне уплотнения нарушает геометрию каналов охлаждения и маслопроводов. Прокладка не может компенсировать глубокие повреждения металла, что вызывает постоянные течи даже после замены. Особенно критично для моторов ВАЗ-2112 и Lada Priora, где тонкие стенки между цилиндрами требуют идеальной плоскостности ГБЦ.

| Проблема | Влияние на прокладку |

|---|---|

| Образование накипи | Перегрев ГБЦ → деформация посадочного места |

| Кислотная коррозия | Разрушение уплотнительных буртиков вокруг отверстий |

| Окисление присадок | Потеря герметичности масляных каналов |

Для двигателей ВАЗ рекомендованы антифризы класса G12/G12+ с органическими ингибиторами коррозии. Их замена каждые 5 лет предотвращает химическую деградацию, сохраняя стабильность работы прокладки даже при экстремальных нагрузках.

Деформация головки блока цилиндров

Деформация ГБЦ возникает из-за критического перегрева двигателя, когда температурное расширение металла превышает допустимые пределы. Особенно уязвимы чугунные головки ВАЗ, которые при резком охлаждении (например, заливке холодной воды в радиатор) получают необратимые искривления плоскости сопряжения с блоком цилиндров.

Даже незначительное отклонение (от 0.05 мм) нарушает герметичность прилегания прокладки ГБЦ. Это провоцирует утечки антифриза в масляные каналы или цилиндры, прорыв газов в систему охлаждения, смешивание технических жидкостей и падение компрессии. Без устранения деформации замена прокладки даст лишь временный эффект.

Ключевые риски деформированной ГБЦ

| Причина | Последствие |

|---|---|

| Перегрев двигателя | Искривление плоскости ГБЦ |

| Неправильная затяжка болтов | Локальные напряжения и коробление |

| Естественный износ | Микротрещины в перемычках клапанов |

Обязательные этапы диагностики:

- Визуальный осмотр на наличие трещин

- Проверка плоскости контрольной линейкой и щупом

- Измерение микрометром в 9 точках (по периметру и диагоналям)

При отклонениях свыше 0.1 мм требуется фрезеровка ГБЦ на спецстанке. Игнорирование деформации гарантирует повторный прогар прокладки, разрушение поршневой группы или гидроудар из-за попадания антифриза в цилиндры.

Детонация топлива как фактор риска

Детонация представляет собой аномальное сгорание топливовоздушной смеси в цилиндрах двигателя. Вместо плавного распространения фронта пламени от свечи зажигания, происходит взрывной характер горения с формированием ударных волн. Эти волны создают экстремальные нагрузки на компоненты двигателя, многократно превышающие расчетные значения при нормальной работе.

В двигателях ВАЗ прокладка ГБЦ испытывает критическое воздействие при детонации. Ударные волны буквально "бьют" по плоскости стыка головки и блока цилиндров, деформируя металл и нарушая герметичность уплотнения. Особенно уязвимы тонкие кромки прокладки вокруг камер сгорания и каналов системы охлаждения, где локальные температуры и давления достигают пиковых значений.

Механизм разрушения и последствия

При постоянной детонации возникают два ключевых риска для прокладки ГБЦ:

- Прогорание огневого кольца: Ударные волны разрушают армирующие элементы уплотнения камеры сгорания. Это приводит к прогару металлической окантовки, прорыву раскаленных газов в каналы охлаждения или масляные магистрали.

- Микродеформации привалочных плоскостей: Постоянные ударные нагрузки вызывают "искривление" головки блока или самой ГБЦ. Прокладка теряет равномерность прижима, образуя участки с недостаточным уплотнением даже при корректной затяжке болтов.

Результатом становятся характерные неисправности:

- Проникновение выхлопных газов в систему охлаждения (видно по пузырям в расширительном бачке)

- Смешивание антифриза с моторным маслом (эмульсия на щупе или под крышкой маслозаливной горловины)

- Прорыв газов в соседние цилиндры (падение компрессии, троение двигателя)

- Перегрев из-за попадания газов в рубашку охлаждения

| Фактор детонации | Влияние на прокладку ГБЦ ВАЗ |

|---|---|

| Ударные волны | Механическое разрушение металлических слоёв и композитного наполнителя |

| Локальный перегрев | Выгорание термостойкого покрытия в зоне камеры сгорания |

| Вибрация ГБЦ | Ослабление силы затяжки болтов, ускорение усталости материала |

Для предотвращения повреждений критически важно устранять причины детонации: использовать топливо с октановым числом, рекомендованным производителем (АИ-92/АИ-95 для большинства ВАЗ), контролировать состояние системы зажигания (угол опережения, свечи), избегать перегрузок двигателя на низких оборотах и регулярно чистить камеру сгорания от нагара.

Самостоятельная диагностика состояния прокладки

Регулярная проверка прокладки ГБЦ критична для предотвращения серьезных поломок двигателя ВАЗ. Владелец может выявить ранние признаки износа без спецоборудования, обращая внимание на характерные симптомы.

Отслеживание этих сигналов позволяет своевременно принять меры до развития масштабных проблем: попадания антифриза в масло, перегрева или гидроудара. Игнорирование диагностики ведет к дорогостоящему ремонту.

Основные признаки износа прокладки

Проверяйте следующие симптомы при работающем и заглушенном двигателе:

- Масляные пятна в охлаждающей жидкости - белесая эмульсия на щупе или под крышкой расширительного бачка.

- Пузыри в расширительном бачке - при открытии крышки на прогретом моторе видны выход газов или бурление.

- Белый дым из выхлопной - густой пар даже после полного прогрева, особенно заметный зимой.

- Снижение уровня антифриза - без видимых подтеков под автомобилем.

- Масляные потеки на стыке ГБЦ и блока - характерные темные следы по периметру соединения.

Для уточнения состояния используйте простые методы:

- Протрите насухо стык ГБЦ и блока – после запуска мотора появится влага или масло.

- Проверьте компрессию: разница свыше 15% между цилиндрами указывает на прогары.

- Осмотрите свечи зажигания – белый налет сигнализирует о проникновении антифриза.

| Симптом | Возможное повреждение прокладки |

| Эмульсия в масле | Разрыв между масляным каналом и рубашкой охлаждения |

| Потеки тосола на блоке | Нарушение герметичности внешнего контура |

| Резкий запах антифриза в салоне | Прогар в зоне газоотводящих каналов |

Важно: При обнаружении 2-х и более признаков немедленно прекратите эксплуатацию авто. Дальнейшая езда усугубит повреждения – потребуется не только замена прокладки, но и шлифовка ГБЦ.

Последствия езды с повреждённой прокладкой ГБЦ

Повреждённая прокладка ГБЦ создаёт разгерметизацию камер сгорания, масляных и охлаждающих каналов. Это провоцирует взаимное проникновение технических жидкостей и газов, нарушая рабочие процессы двигателя.

Игнорирование проблемы приводит к цепной реакции неисправностей. Перегрев, потеря мощности и посторонние шумы в работе мотора – лишь начальные симптомы, которые быстро перерастают в критические поломки.

Основные риски для двигателя ВАЗ

- Разрушение поршневой группы из-за гидроудара (при попадании антифриза в цилиндры)

- Деформация ГБЦ от перегрева, требующая дорогостоящей шлифовки или замены

- Загрязнение масляной системы:

- Эмульсия в масле (белая пена на щупе)

- Закоксовывание масляных каналов

- Выход из строя подшипников коленвала вследствие разжижения масла антифризом

Косвенные последствия включают отказ свечей зажигания из-за попадания тосола, коррозию цилиндров и ускоренный износ выхлопной системы от белого дыма с паром.

| Симптом | Результат без ремонта |

|---|---|

| Белый дым из выхлопной | Разрушение катализатора/резонатора |

| Пузыри в расширительном бачке | Прогар клапанов, трещины в блоке |

| Молочный налет на маслозаливной крышке | Задиры на вкладышах коленвала |

Разрушение поршневой группы от попадания антифриза

При повреждении прокладки ГБЦ антифриз просачивается в цилиндры двигателя через микротрещины или разрывы уплотнения. Это происходит из-за разницы давления между системой охлаждения и камерой сгорания, особенно при работе мотора под нагрузкой.

Жидкость скапливается в надпоршневом пространстве, создавая некомпрессируемую среду. Во время такта сжатия поршень встречает непреодолимое сопротивление, так как антифриз не сжимается как воздушно-топливная смесь.

Механизм разрушения и последствия

Основные этапы повреждений:

- Гидроудар: Поршень резко останавливается при столкновении с жидкостью, вызывая:

- Деформацию шатуна (изгиб или скручивание)

- Трещины в юбке поршня

- Обрыв шатунных болтов

- Коррозионный износ: Антифриз содержит агрессивные присадки:

- Разъедание стенок цилиндра и поршневых колец

- Образование задиров на зеркале цилиндров

- Ускоренный износ вкладышей коленвала

- Нарушение смазки: Смешивание масла с охлаждающей жидкостью:

- Потеря защитных свойств моторного масла

- Задиры на трущихся поверхностях

- Закоксовывание маслосъемных колец

Критические последствия включают заклинивание поршней в цилиндрах, разрушение перегородок между кольцами, отрыв шатуна с пробоем блока цилиндров. Часто требуется полная замена поршневой группы и шлифовка коленвала, а в тяжелых случаях - замена двигателя.

| Компонент | Тип повреждения | Стоимость ремонта* |

|---|---|---|

| Шатун | Деформация, разрыв | 1 500 - 3 000 ₽/шт |

| Поршень | Трещины, разрушение перемычек | 800 - 2 000 ₽/шт |

| Блок цилиндров | Задиры, трещины | 15 000 - 40 000 ₽ |

*Цены указаны для двигателей ВАЗ на 2023 год

Коррозия деталей двигателя из-за смешивания жидкостей

При прогорании прокладки ГБЦ в двигателях ВАЗ охлаждающая жидкость (антифриз) проникает в масляные каналы, а моторное масло – в систему охлаждения. Образующаяся эмульсия теряет защитные свойства: антифриз становится менее эффективным против коррозии, а масло утрачивает смазывающую способность. Агрессивные присадки из обоих составов вступают в реакцию, формируя кислотные соединения, разрушающие металл.

Особенно уязвимы алюминиевые и стальные компоненты: стенки цилиндров, постели распредвала, крышки клапанов, водяная помпа и радиатор. Коррозия ускоряет износ трущихся поверхностей, приводит к образованию раковин на гильзах цилиндров и закупорке тонких каналов системы охлаждения продуктами окисления.

Критические последствия для двигателя

| Деталь | Тип повреждения | Результат |

|---|---|---|

| Вкладыши коленвала | Электрохимическая коррозия | Заклинивание коленчатого вала, разрушение шатунов |

| Гильзы цилиндров | Кавитационная эрозия | Падение компрессии, прорыв газов в рубашку охлаждения |

| Термостат и помпа | Отложения и окисление | Перегрев двигателя, деформация ГБЦ |

Для предотвращения катастрофических поломок требуется немедленная замена прокладки ГБЦ при первых признаках смешивания жидкостей: эмульсии на масляном щупе или масляных пятен в расширительном бачке. Дополнительно необходима промывка масляной системы и радиатора для удаления продуктов коррозии.

Дорогостоящий капитальный ремонт двигателя ВАЗ

Пробитая прокладка ГБЦ на двигателях ВАЗ – это не просто мелкая неисправность, а критическая поломка, которая при несвоевременном устранении гарантированно приводит к необходимости капитального ремонта. Основная опасность заключается в нарушении герметичности камер сгорания, масляных и охлаждающих каналов: антифриз проникает в цилиндры или смешивается с маслом, вызывая гидроудар, ускоренный износ трущихся поверхностей и коррозию.

Игнорирование симптомов (белый дым из выхлопа, эмульсия на масляном щупе, падение уровня ОЖ) быстро провоцирует цепную реакцию разрушений. Перегрев деформирует головку блока цилиндров, разжиженное масло перестает защищать вкладыши коленвала и распредвала, а попадание тосола в цилиндры смывает масляную пленку со стенок, вызывая задиры на гильзах и поршнях. В итоге мотор теряет компрессию и ресурс.

Почему капремонт становится неизбежным и дорогим

Последствия прогоревшей прокладки ГБЦ требуют комплексного восстановления силового агрегата, включающего:

- Дефектовку и шлифовку ГБЦ – обязательную процедуру из-за коробления поверхности от перегрева.

- Замену критически изношенных компонентов:

- Поршневой группы (поршни, кольца, пальцы);

- Коренных и шатунных вкладышей коленвала;

- Сальников коленвала и распредвала;

- Насоса охлаждающей жидкости.

- Химическую промывку системы смазки и охлаждения для удаления эмульсии и продуктов коррозии.

Стоимость работ резко возрастает из-за объема демонтажа/монтажа и необходимости использования специнструмента (например, для расточки блока цилиндров). Цена комплекта запчастей (поршни, кольца, вкладыши, сальники, помпа) сопоставима со стоимостью контрактного двигателя.

| Фактор удорожания | Последствие для ремонта |

|---|---|

| Задиры на зеркале цилиндров | Необходимость расточки блока и установки ремонтных поршней |

| Разрушение вкладышей коленвала | Шлифовка шеек коленвала + вкладыши ремонтного размера |

| Коррозия каналов ГБЦ | Риск негерметичности после шлифовки → замена головки |

Важно: даже после качественного капремонта ресурс двигателя не будет соответствовать новому агрегату. Экономия на замене прокладки ГБЦ при первых признаках неисправности – прямая дорога к затратам, в 5-7 раз превышающим стоимость её своевременного ремонта.

Полная замена прокладки как единственный способ ремонта

При прогаре или деформации прокладки ГБЦ в двигателях ВАЗ частичный ремонт или временные решения (герметики, присадки) недопустимы. Эти методы лишь маскируют симптомы (белый дым выхлопа, эмульсия в масле, падение компрессии), но не устраняют физическое повреждение уплотнителя. Эксплуатация авто с нарушенной герметизацией приводит к гидроудару, перегреву блока цилиндров и катастрофическому разрушению мотора.

Замена требует полной разборки: демонтаж впускного коллектора, клапанной крышки, отключение навесного оборудования и последовательной открутки болтов ГБЦ динамометрическим ключом в обратном порядке (согласно схеме производителя). Поверхности блока и головки тщательно очищаются от остатков старой прокладки и нагара металлическими щётками или пескоструйной обработкой. Обязательна проверка плоскости при помощи лекальной линейки – допустимое отклонение не превышает 0.05 мм на метр длины.

Этапы замены и критические нюансы

После подготовки поверхностей устанавливается новая оригинальная прокладка (ВАЗ или проверенные аналоги, например Corteco, Goetze). Маркировка на уплотнителе должна соответствовать параметрам двигателя:

- Толщина (определяет степень сжатия);

- Расположение отверстий для масляных каналов;

- Термостойкость материала (армированная сталью, графитом).

Затяжка болтов ГБЦ выполняется в 3 этапа с точным усилием (указанным в мануале для конкретной модели ВАЗ) и строгим соблюдением схемы закрутки. После первого запуска двигателя через 100-200 км пробега обязательна повторная протяжка болтов для компенсации температурной усадки. Игнорирование этого правила ведёт к повторному прогару.

| Ошибка при замене | Последствие для двигателя ВАЗ |

|---|---|

| Неочищенные остатки старой прокладки | Неравномерное прилегание ГБЦ, утечка газов/антифриза |

| Нарушение порядка затяжки болтов | Деформация головки, трещины в блоке цилиндров |

| Использование неоригинальной прокладки | Ускоренный износ, прогары из-за несоответствия ТТХ |

Отказ от полной замены при повреждении прокладки ГБЦ экономически неоправдан: затраты на ремонт мотора после последующих поломок (трещины ГБЦ, разрушение поршневой группы) превышают цену квалифицированной замены в 5-7 раз. Гарантированно восстановить герметичность камер сгорания, масляных и охлаждающих магистралей возможно только установкой нового уплотнения с соблюдением технологии.

Необходимость шлифовки ГБЦ перед установкой новой прокладки

Поверхность головки блока цилиндров (ГБЦ) со временем деформируется из-за экстремальных температурных нагрузок и механического напряжения. Микронеровности, вмятины или искривления плоскости нарушают герметичность прилегания новой прокладки, даже если визуально дефекты незаметны. Без устранения этих отклонений неизбежны протечки масла, антифриза или прорыв газов в камеры сгорания.

Шлифовка (фрезеровка) ГБЦ восстанавливает идеально ровную привалочную плоскость, обеспечивая равномерное распределение давления по всей площади прокладки при затяжке болтов. Это критически важно для корректной работы уплотнения, особенно в зонах вокруг масляных каналов, охлаждающих рубашек и цилиндров. Пренебрежение процедурой сводит на нет эффективность даже самой качественной прокладки и провоцирует повторный выход узла из строя.

Последствия отказа от шлифовки ГБЦ

- Прогар прокладки: Локальные перегревы из-за неплотного прилегания.

- Смешивание технических жидкостей: Антифриз в масле (эмульсия на щупе/крышке ГБЦ) или масло в охлаждающей жидкости.

- Потеря компрессии: Прорыв газов в смежные полости, падение мощности двигателя.

- Перегрев двигателя: Нарушение циркуляции ОЖ из-за разгерметизации каналов.

| Ситуация | Требуется шлифовка? | Причина |

|---|---|---|

| Прокладка прогорела, ГБЦ перегревалась | Обязательно | Термическая деформация неизбежна |

| Замена прокладки по плановому ТО без симптомов | Проверить нутромером | Допустимое искривление: ≤0.05 мм |

| Глубокая выработка или коррозия на поверхности | Обязательно | Ремонт наплавкой/шлифовкой |

Важно: После шлифовки обязательно проверяются параметры камер сгорания и высота ГБЦ. Превышение допустимого среза (для ВАЗ обычно 0.2-0.3 мм) требует установки толстой ремонтной прокладки или замены ГБЦ во избежание нарушения геометрии фаз газораспределения и детонации.

Порядок затяжки болтов: схема и момент силы

Строгое соблюдение порядка затяжки болтов ГБЦ критически важно для равномерного распределения нагрузки по всей поверхности головки. Нарушение последовательности приводит к деформации посадочной плоскости, прогибу головки и неизбежному прогоранию прокладки даже при использовании качественных комплектующих.

Затяжка выполняется исключительно динамометрическим ключом с контролем момента в несколько этапов. Резьба и опорные поверхности болтов должны быть чистыми и сухими, применение масла или смазок недопустимо (если иное не указано производителем двигателя).

Стандартная схема для 8-клапанных двигателей ВАЗ (10 болтов)

Используйте нумерацию болтов согласно схеме:

- Начните с центра: болт №5 (20 Н·м)

- Симметрично затяните пары: №4 и №6 (20 Н·м)

- Следующие пары: №2 и №8 (20 Н·м)

- Затем: №1 и №9 (20 Н·м)

- Потом: №3 и №7 (20 Н·м)

- Завершите болтом №10 (20 Н·м)

Повторите весь цикл в той же последовательности с моментом 69-85 Н·м. На третьем этапе выполните доворот всех болтов на 90° в указанном порядке.

| Этап | Момент затяжки | Действие |

|---|---|---|

| Предварительная | 20 Н·м | По схеме в 2 прохода |

| Основная | 69-85 Н·м | По схеме в 1 проход |

| Финишная | +90° | Доворот по схеме |

Важные нюансы:

- Для 16-клапанных двигателей применяется индивидуальная схема с 11 болтами

- Болты с пластиковой деформацией (TTA) запрещено повторно использовать

- После первого прогрева двигателя рекомендуется проверить момент центральных болтов

Использование динамометрического ключа обязательно

При замене прокладки ГБЦ на автомобилях ВАЗ применение динамометрического ключа является критическим требованием. Без него невозможно обеспечить точное и равномерное усилие затяжки каждого болта, что напрямую влияет на герметичность соединения головки с блоком цилиндров. Неконтролируемое усилие приводит к неравномерному распределению давления по периметру прокладки.

Отсутствие точного контроля момента затяжки провоцирует деформацию привалочных плоскостей ГБЦ или блока цилиндров, нарушает целостность прокладки и вызывает утечки рабочих жидкостей. В результате возможен прогар прокладки, смешивание антифриза с маслом, перегрев двигателя и капитальный ремонт.

Правила затяжки болтов ГБЦ

Процедура выполняется в три этапа с соблюдением схемы порядка (крест-накрест от центра). Примерные параметры для двигателей ВАЗ:

| Этап | Момент затяжки (Н·м) | Действие |

|---|---|---|

| 1 | 20 | Предварительная затяжка всех болтов |

| 2 | 70-85 | Основное усилие по схеме |

| 3 | 90° | Доворот каждого болта на угол |

Обязательные условия:

- Чистота резьбы и смазка болтов моторным маслом перед установкой

- Строгое соблюдение последовательности затяжки (например: центральный болт → противоположный по диагонали → соседний → его диагональный партнёр)

- Проверка момента затяжки после пробега 500-1000 км

Этапы обработки поверхности головки блока

Качественная обработка привалочной плоскости головки блока цилиндров (ГБЦ) – обязательное условие надежной работы двигателя ВАЗ. Без соблюдения строгой геометрии и чистоты поверхности невозможно обеспечить герметичность камеры сгорания и правильное прилегание прокладки ГБЦ.

Процесс восстановления поверхности включает последовательность технологических операций, направленных на устранение деформаций, дефектов и микронеровностей. Каждый этап требует специализированного оборудования и контроля точности.

Технологическая последовательность работ

- Предварительная очистка:

Удаление остатков старой прокладки, нагара и масляных отложений механическим способом (щетки, скребки) и химическими средствами. - Дефектовка:

Контроль плоскостности поверочной линейкой с щупом. Замер искривления в диагоналях и по периметру. Выявление трещин методом опрессовки или капиллярной диагностики. - Механическая обработка:

Способ Точность Применение Фрезерование 0.02-0.05 мм Устранение значительных деформаций (свыше 0.1 мм) Шлифовка 0.01-0.03 мм Финишное выравнивание после фрезеровки - Финишная очистка:

Снятие заусенцев, обезжиривание поверхности ацетоном или бензином "Калоша". Продувка каналов сжатым воздухом. - Контроль качества:

Повторная проверка плоскостности (допуск для ВАЗ: 0.03 мм на 100 мм длины). Визуальный осмотр на отсутствие рисок и царапин.

Применение герметиков при установке: за и против

Использование дополнительных герметиков при монтаже прокладки ГБЦ вызывает споры среди владельцев ВАЗ. Одни мастера категорически отвергают эту практику, другие считают её оправданной в определённых ситуациях. Решение требует понимания специфики материалов и условий эксплуатации двигателя.

Производители современных прокладок ГБЦ для ВАЗ обычно запрещают нанесение герметиков, так как их конструкции рассчитаны на идеальное прилегание к поверхностям. Самовольное добавление составов может нарушить геометрию соединения, толщину слоя и реакцию терморасширения материалов. Тем не менее, в некоторых случаях профессионалы допускают точечное применение.

Аргументы "за" герметизацию

- Компенсация микронеровностей: На старых блоках или ГБЦ с повреждениями привалочных плоскостей герметик заполняет риски и царапины глубиной до 0.1 мм.

- Временное решение: Позволяет "дожить" до капитального ремонта при минимальных следах коробления поверхностей.

- Защита масляных каналов: Точечное нанесение вокруг масляных отверстий (кроме каналов охлаждения!) снижает риск протечек в критичных зонах.

Аргументы "против" герметизации

| Проблема | Последствие |

|---|---|

| Нарушение равномерности сжатия | Избыток герметика в каналах охлаждения/маслопроводах создаёт засоры, локальный перегрев |

| Химическая несовместимость | Реакция с антифризом/маслом, разбухание или разрушение прокладки |

| Ложное ощущение надёжности | Маскировка критичных дефектов поверхностей, ведущих к прогару |

Ключевой принцип: герметик не заменяет шлифовку ГБЦ и блока при отклонениях плоскости свыше 0.05 мм. Допустимо лишь микроскопическое нанесение (только силиконовых составов высокого температурного класса) на чистые сухие поверхности в зонах, рекомендованных производителем двигателя. Избыток состава вызовет выдавливание внутрь каналов или нарушение теплопередачи.

Обкатка двигателя после замены прокладки ГБЦ

После замены прокладки ГБЦ двигатель требует щадящего режима эксплуатации в течение первых 500–1000 км. Это необходимо для стабилизации посадки головки блока цилиндров и равномерного распределения нагрузки на новые крепежные элементы. Пренебрежение обкаткой может спровоцировать деформацию привалочных плоскостей или повторную утечку технических жидкостей.

Первые запуски мотора проводятся с обязательным контролем уровня масла и охлаждающей жидкости. Прогревайте двигатель на холостых оборотах 5–7 минут без нагрузки, наблюдая за герметичностью соединений. Особое внимание уделите отсутствию пузырьков в расширительном бачке и подтеков масла в зоне стыка ГБЦ с блоком цилиндров.

Этапы и правила обкатки

- 0–100 км: Движение в режиме до 2500 об/мин, избегая резких ускорений и торможений. Исключите буксировку прицепов и длительные подъемы.

- 100–500 км: Плавное увеличение нагрузки с кратковременным выходом на 3000–3500 об/мин. Чередуйте движение на разных передачах без фиксации постоянных оборотов.

- 500–1000 км: Допустимы умеренные разгоны до 4000 об/мин, но без максимальной нагрузки. Контролируйте температуру двигателя и отсутствие посторонних шумов.

Обязательно выполните протяжку болтов/шпилек ГБЦ после пробега первых 200–300 км на остывшем двигателе. Используйте динамометрический ключ и соблюдайте схему затяжки, указанную производителем. Повторная протяжка компенсирует усадку материала прокладки и температурные деформации.

| Параметр | Норма | Отклонение |

|---|---|---|

| Расход антифриза | Не более 50 мл/1000 км | Проверить герметичность |

| Цвет масла | Прозрачный | Молочный оттенок – признак попадания ОЖ |

| Давление в расширительном бачке | Стабильное при прогреве | Резкий рост – сигнал о прогаре прокладки |

По завершении обкатки замените моторное масло и фильтр – это удалит продукты приработки деталей. Проведите диагностику компрессии в цилиндрах: разброс значений между цилиндрами не должен превышать 10% от номинала. Только после подтверждения стабильных параметров допустима эксплуатация в штатных режимах.

Выбор производителя: оригинал vs аналог для ВАЗ

Оригинальная прокладка ГБЦ для ВАЗ производится по спецификациям завода-изготовителя с гарантией точного соответствия геометрии двигателя, тепловых зазоров и нагрузок. Её материалы (многослойная сталь, армированный графит или перлит) проходят строгий контроль, что обеспечивает стабильную компрессию, герметизацию масляных и охлаждающих каналов, а также равномерное распределение давления при затяжке.

Аналоги от сторонних производителей часто привлекают ценой, но их качество варьируется от приемлемого до откровенно опасного. Дешёвые варианты могут использовать несоответствующие композитные материалы или упрощённую конструкцию, что приводит к деформации под нагрузкой, ускоренной деградации от температурных перепадов и химического воздействия антифриза/масла.

Ключевые отличия и риски

- Точность размеров: Оригинал гарантирует совпадение с каналами блока и ГБЦ. Аналог часто требует подгонки, а ошибки вызывают перекрытие маслопроводов или нарушение циркуляции охлаждающей жидкости.

- Термостойкость: Некачественные аналоги коробятся при перегреве, создавая микротрещины. Оригинал сохраняет эластичность в диапазоне -40°C до +150°C.

- Ресурс: Контрафакт разрушается за 10-20 тыс. км, оригинал служит 60-100 тыс. км даже в тяжёлых условиях.

| Критерий | Оригинал (ВАЗ/АвтоВАЗ) | Риски аналога |

|---|---|---|

| Материал | Сертифицированная сталь с терморасширяющимся покрытием | Дешёвые композиты, нестабильные при нагреве |

| Толщина | Эталонная (±0.01 мм) | Несоответствие → изменение степени сжатия |

| Герметичность | Многоуровневая защита стыков | Течи масла, антифриза, прорыв газов |

- Проверка совместимости: При выборе аналога требуйте сертификаты соответствия ТУ 37.003. или ГОСТ Р.

- Контроль затяжки: Дефектные прокладки не выдерживают момент 90-110 Н∙м, что ведёт к «ведущему» краю и прогарам.

- Последствия экономии: Замена прокладки дешевле ремонта двигателя после попадания антифриза в масло или гидроудара.

Рекомендации по маркам (Goetze, Elring)

При выборе прокладки ГБЦ для двигателей ВАЗ особое внимание уделяется качеству материалов и точности геометрии. Надежные производители, такие как Goetze (входит в Federal-Mogul) и Elring, заслужили доверие благодаря строгому контролю производства и использованию современных композитных материалов. Их продукция обеспечивает стабильное уплотнение в условиях высоких температур и давления, характерных для работы ДВС.

Оригинальные прокладки от АвтоВАЗа часто производятся именно этими брендами по OEM-контрактам. Качественные аналоги от Goetze и Elring сохраняют все конструктивные особенности оригиналов (армирование, термореактивные слои, точность отверстий), но могут предлагаться по более доступной цене. При этом важно приобретать детали у официальных дистрибьюторов, чтобы исключить риски подделок.

Ключевые преимущества марок

- Goetze: Многослойная стальная основа (MLS) с эластомерным покрытием, выдерживающая деформации. Точная перфорация предотвращает перекос при установке.

- Elring: Усиленные термостойкие уплотнительные кольца вокруг цилиндров и каналов. Специальная пропитка, активирующаяся при нагреве для "самозатягивания" соединения.

| Параметр | Goetze | Elring |

|---|---|---|

| Совместимость | ВАЗ 2108-2115, Lada Granta/Kalina | ВАЗ "Классика", Niva, Lada Vesta |

| Особенности | Антипригарное покрытие SteelSeal | Фирменный состав Elrotherm |

Перед установкой обязательно проверяйте плоскостность головки блока и соблюдайте момент затяжки болтов согласно схеме производителя. Использование герметиков на таких прокладках недопустимо – это нарушит их расчётные свойства.

Артикулы прокладок ГБЦ для распространенных моделей ВАЗ

Правильный подбор артикула прокладки ГБЦ гарантирует точное соответствие детали параметрам двигателя конкретной модели. Ошибка в выборе приведет к нарушению герметичности, смещению масляных и охлаждающих каналов, что вызовет утечки или перегрев мотора.

Для 8-клапанных двигателей ВАЗ чаще применяются металлокомпозитные прокладки, а для 16-клапанных – многослойные стальные. При покупке всегда сверяйте артикул с VIN-кодом автомобиля, так как модификации двигателей в рамках одной модели могут отличаться.

Артикулы оригинальных прокладок и аналогов

| Модель | Оригинал (ВАЗ) | Популярные аналоги |

|---|---|---|

| ВАЗ 2108/2109/21099 (карбюратор, 8кл) |

2108-1003015 | Elring 189.980, Goetze D 857 AS |

| ВАЗ 2110/2111/2112 (8-клапанный инжектор) |

2110-1003015-82 | Elring 189.980, Goetze D 857 AS, Corteco 10030153 |

| ВАЗ 2114/2115 (8-клапанный инжектор) |

2110-1003015-82 | Victor Reinz 73-36781-10, Payen VA3015 |

Особенности прокладок для двигателей 8 и 16 клапанов

Конструктивные различия двигателей напрямую влияют на геометрию и материалы прокладки ГБЦ. В 8-клапанных моторах ВАЗ (например, 21083, 2110) головка блока цилиндров имеет более простую форму с одним распредвалом. Прокладки для таких двигателей обычно изготавливаются из армированного паронита или композитных материалов, имеют увеличенные отверстия под камеры сгорания и менее сложную схему масляных/охлаждающих каналов.

В 16-клапанных двигателях (21120, 21124) используются две раздельные головки или сложная моноголовка с двумя распредвалами. Прокладки здесь – многослойные металлические (MLS), состоящие из стальных пластин с герметизирующими покрытиями. Они тоньше, требуют идеальной плоскости привалочных поверхностей блока и ГБЦ, а их контур точно повторяет сеть каналов для масла и антифриза, включая дополнительные отверстия для узлов фазорегуляторов.

Ключевые отличия

| Параметр | 8-клапанные двигатели | 16-клапанные двигатели |

|---|---|---|

| Тип конструкции | Композитная/паронитовая (однослойная) | Многослойная металлическая (MLS) |

| Толщина | Толще (1.2-1.4 мм) | Тоньше (0.9-1.1 мм) |

| Герметизируемые элементы | Цилиндры, базовые каналы масла/антифриза | Цилиндры, сложная сеть каналов, зоны фазорегуляторов |

| Требования к поверхности | Допускают незначительные неровности | Абсолютно ровная поверхность блока/ГБЦ |

Критические последствия ошибок при выборе/установке:

- Использование 8-клапанной прокладки на 16V моторе вызовет прогар из-за перегрева узких перемычек между клапанами

- Установка 16V MLS-прокладки на 8V двигатель снизит компрессию (несовпадение камер сгорания)

- Нарушение момента затяжки (особенно на многослойных MLS) приводит к протечкам масла или попаданию антифриза в цилиндры

Прокладки ГБЦ для классической серии (ВАЗ 2101-2107)

Прокладка головки блока цилиндров (ГБЦ) в классических моделях ВАЗ (2101-2107) представляет собой многослойный композитный элемент, устанавливаемый между блоком цилиндров и головкой блока. Её основная задача – обеспечение герметичности камер сгорания, масляных каналов и рубашки охлаждения двигателя. Конструктивно она рассчитана на работу в условиях экстремальных температур (до +200°C) и высокого давления газов.

Для моторов "классики" используются прокладки ГБЦ с металлической окантовкой вокруг цилиндров и технологических отверстий, что повышает их стойкость к прогоранию. Толщина изделия строго регламентирована, так как влияет на степень сжатия – особенно критично это для тюнингованных двигателей. Неправильный подбор толщины ведёт к детонации или потере мощности.

Ключевые особенности и требования

- Материалы: Асбестовая основа с металлическими армирующими вставками (для старых версий) или современные безасбестовые аналоги на основе графита/керамики.

- Толщина: Стандартная (1.20 мм), ремонтная (1.35 мм или 1.45 мм) – выбор зависит от степени фрезеровки ГБЦ/блока.

- Архитектура: Индивидуальная конфигурация отверстий под цилиндры (Ø76 мм для 2101-2103, Ø79 мм для 2106), масляные магистрали и болты крепления.

| Параметр | 2101-2103 | 2105-2107 |

|---|---|---|

| Диаметр цилиндра | 76 мм | 79 мм |

| Тип двигателя | 1.2-1.3 л | 1.5-1.6 л |

| Специфика | Отверстия под свечи в ГБЦ | Отдельные свечные колодцы |

- Последствия выхода из строя: Прорыв газов в рубашку охлаждения (белый пар из выхлопа), смешивание масла и антифриза (эмульсия на щупе), падение компрессии, перегрев.

- Критические причины замены: Перегрев двигателя, механическая деформация ГБЦ, некорректная затяжка болтов, использование некачественного антифриза.

- Регламент обслуживания: Замена обязательна при каждом снятии ГБЦ (например, для притирки клапанов) или при обнаружении дефектов. Затяжка болтов – только динамометрическим ключом в определённой последовательности.

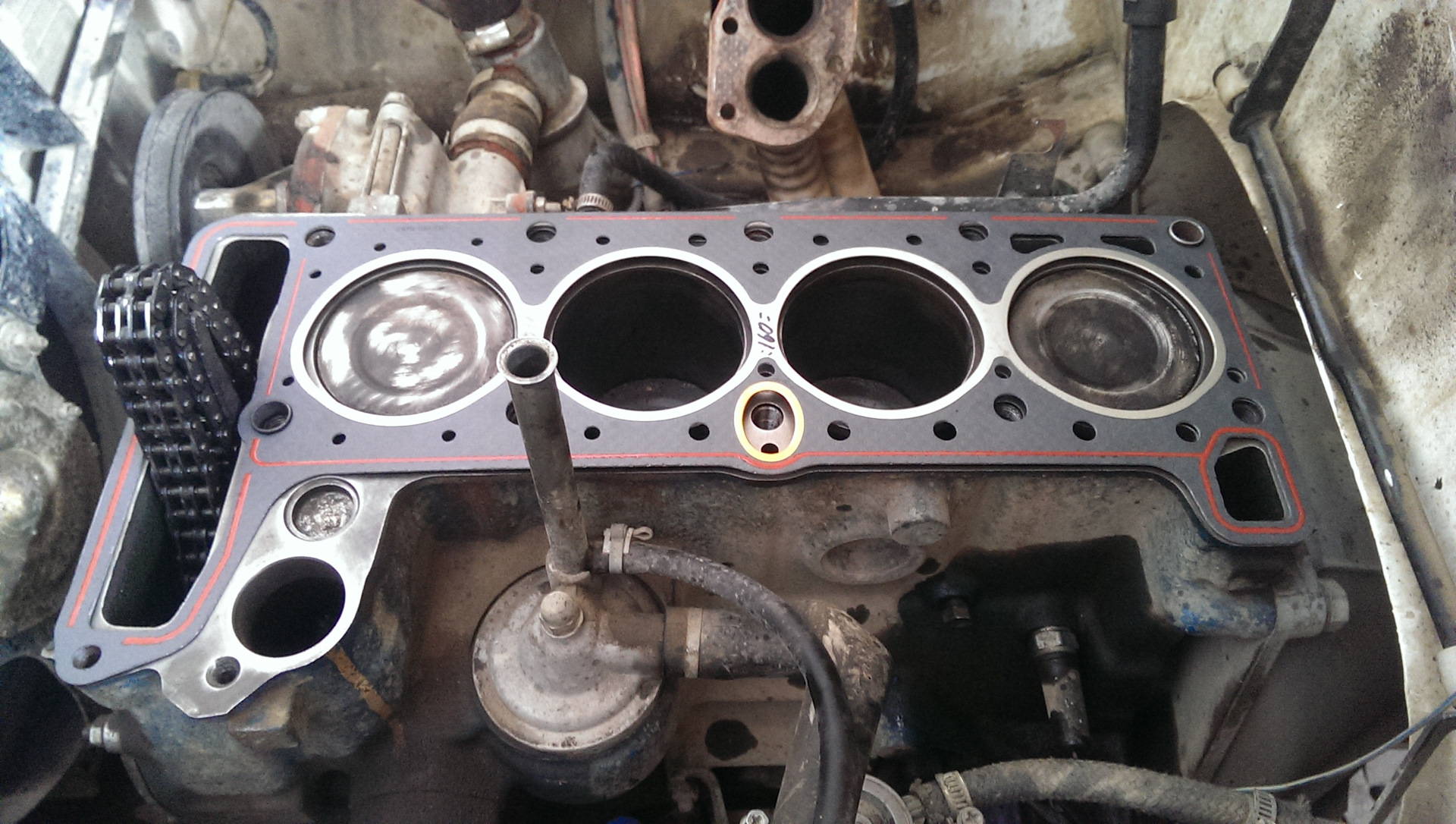

Специфика ГБЦ двигателей Лада Приора/Гранта

На автомобилях Лада Приора и Гранта преимущественно устанавливаются 16-клапанные двигатели ВАЗ-21126 и ВАЗ-21127 объёмом 1.6 литра. Конструкция их головки блока цилиндров (ГБЦ) отличается от 8-клапанных модификаций: здесь используются два распределительных вала, гидрокомпенсаторы и более сложная система газораспределения. Плотность прилегания ГБЦ к блоку цилиндров в таких моторах критична из-за высоких тепловых нагрузок и давления в камерах сгорания.

Прокладка ГБЦ для этих двигателей всегда многослойная металлическая (MLS), с особым покрытием и точной геометрией. Она герметизирует масляные и охлаждающие каналы между блоком и головкой, изолирует цилиндры и выдерживает давление до 15-20 бар. Некачественная или изношенная прокладка приводит к смешиванию антифриза с маслом (эмульсия на крышке маслозаливной горловины), попаданию выхлопных газов в систему охлаждения (пузыри в расширительном бачке) и падению компрессии.

Ключевые особенности замены прокладки

- Точность размеров: Толщина новой прокладки (стандартная или ремонтная) должна строго соответствовать выбранной группе поршневой, чтобы сохранить степень сжатия.

- Момент затяжки: Болты ГБЦ затягиваются в строгой последовательности динамометрическим ключом с угловым доводом (например, 20 Нм + 90° + 90°).

- Чистота поверхностей: Привалочные плоскости блока и ГБЦ требуют ювелирной очистки от старого герметика и проверки на деформацию.

- Совместимость: Для двигателей ВАЗ-21127 с системой изменения фаз газораспределения (Фазовращатель на впускном распредвале) применяются только прокладки с усиленными уплотнениями масляных каналов.

| Проблема износа прокладки | Последствие для двигателя |

|---|---|

| Прогар между цилиндрами | Падение мощности, троение двигателя |

| Разрушение уплотнения масляного канала | Утечки масла на стыке ГБЦ и блока |

| Повреждение огневого кольца | Попадание антифриза в цилиндры (белый дым из выхлопа) |

Использование неоригинальных прокладок или нарушение технологии замены часто вызывает повторные течи и перегрев. После установки обязательна замена моторного масла и антифриза, а также контроль герметичности на всех режимах работы двигателя.

Проверка плоскости блока цилиндров при замене

После демонтажа головки блока цилиндров (ГБЦ) обязательной процедурой является контроль деформации поверхности блока. Даже незначительные отклонения от плоскости (более 0,03-0,05 мм) провоцируют прогорание новой прокладки из-за неравномерного прилегания. Игнорирование этого этапа сводит на нет всю работу по замене уплотнителя.

Проверка осуществляется при помощи поверочной линейки и набора щупов. Инструмент прикладывается к поверхности блока в диагональных и продольных направлениях, а зазор между линейкой и плоскостью замеряется щупом в нескольких точках (минимум 6 зон: по углам и центру). Максимально допустимый перепад для большинства двигателей ВАЗ – 0,03 мм по всей длине.

Ключевые этапы проверки

- Очистка поверхности: Удаление остатков старой прокладки и карбонального нагара металлической щеткой или скребком без царапания алюминия.

- Контроль точек крепления: Осмотр резьбовых отверстий под шпильки/болты ГБЦ на предмет сколов или задиров.

- Диагональные замеры: Приложение линейки по диагоналям (например, от 1-го к 4-му цилиндру и от 2-го к 3-му) с замером зазора щупом.

- Продольные замеры: Проверка вдоль оси блока (параллельно ряду цилиндров).

| Допустимый зазор (мм) | Последствия превышения | Метод устранения |

|---|---|---|

| ≤ 0,03 (на длине 100 мм) | Нормальная герметизация | Установка новой прокладки |

| 0,04 - 0,08 | Риск течи масла/антифриза | Шлифовка блока (расточка) |

| > 0,1 | Гарантированное прогорание | Замена блока цилиндров |

При обнаружении перепадов свыше нормы блок требует фрезерования на спецстанке. Попытки установить более толстую прокладку без выравнивания плоскости приводят к снижению компрессии и нарушению тепловых зазоров. Особое внимание уделяется зонам вокруг цилиндров и масляных каналов – здесь дефекты критичны для герметичности.

Термообработка болтов ГБЦ: когда требуется замена

Болты крепления головки блока цилиндров (ГБЦ) на двигателях ВАЗ подвергаются термообработке – специальному процессу нагрева и охлаждения стали для придания ей повышенной прочности и упругости. Это критически важно, так как они испытывают колоссальные переменные нагрузки от давления газов в цилиндрах и теплового расширения деталей.

Со временем или после нескольких циклов затяжки-откручивания, металл болтов "устает". Их структура, заданная термообработкой, нарушается: снижается предел текучести и упругость. Использование таких болтов становится опасным, так как они не смогут обеспечить равномерное и стабильное прижатие ГБЦ к блоку цилиндров.

Когда замена болтов ГБЦ обязательна

Болты ГБЦ относятся к одноразовым деталям на большинстве современных двигателей ВАЗ (особенно с алюминиевыми ГБЦ). Их замена строго необходима в следующих случаях:

- После снятия ГБЦ: Любое обслуживание, требующее демонтажа головки (замена прокладки, ремонт седел клапанов, шлифовка плоскости), означает обязательную замену болтов. Даже один цикл затяжки ослабляет их.

- Признаки деформации или повреждения:

- Видимое удлинение (растяжение) резьбовой части.

- Задиры, сколы или "слизанные" грани на головке болта.

- Повреждение резьбы (смятие, заусенцы).

- Признаки "усталости" металла:

- Болт легче крутится на последних этапах затяжки (не набирает момент).

- Болт не выдерживает предписанного момента затяжки и проворачивается дальше.

- Болт сломался при затяжке или демонтаже.

- Повторное использование старых болтов: Никогда не ставьте старые болты обратно, даже если двигатель проработал с ними недолго после предыдущей замены прокладки.

Игнорирование замены болтов ГБЦ – прямой путь к повторному прогару прокладки. Ослабленные болты не создадут нужного усилия прижатия. При нагреве двигателя ГБЦ начнет "играть" относительно блока, нарушится герметичность камер сгорания, масляных и охлаждающих каналов. Это гарантированно приведет к утечкам масла/антифриза, попаданию газов в систему охлаждения или антифриза в масло, перегреву и, в итоге, к повторному дорогостоящему ремонту.

Контроль уровня масла после ремонта

После замены прокладки ГБЦ на автомобилях ВАЗ регулярная проверка уровня масла становится критически важной процедурой. Новые уплотнения притираются в первые сотни километров, а возможные микроскопические несоосности поверхностей или остатки старого герметика могут спровоцировать течь. Недостаток масла грозит масляным голоданием двигателя, что особенно опасно для турбированных модификаций.

Контроль проводят на остывшем двигателе (через 10-15 минут после остановки) на ровной поверхности. Используйте только "холодную" метку на щупе, так как при нагреве масло расширяется. Помните: превышение уровня так же вредно, как и недостаток – излишки масла вспениваются насосом и теряют смазывающие свойства.

Правила и особенности проверки

Ключевые этапы процедуры:

- Извлеките масляный щуп и протрите его чистой ветошью без ворса.

- Погрузите щуп в маслозаборную трубку до упора и сразу извлеките.

- Оцените уровень по границе масляного пятна между метками MIN и MAX. Оптимально – середина или чуть выше.

Тревожные признаки при проверке:

- Резкое падение уровня за короткий пробег

- Масляные пятна под двигателем

- Эмульсия (белая пена) на щупе или крышке маслозаливной горловины

- Посторонние металлические блестки в масле

Периодичность контроля: ежедневно первые 500 км после ремонта, далее – каждые 2-3 заправки топливом.

| Ситуация | Действие | Риск при бездействии |

|---|---|---|

| Уровень ниже MIN | Немедленно долить масло той же марки | Перегрев вкладышей, задир коленвала |

| Уровень выше MAX | Откачать излишки шприцем через маслозаливную горловину | Раздувание сальников, течи через уплотнения |

| Присутствие эмульсии | Диагностика на СТО (возможна негерметичность ГБЦ) | Коррозия вкладышей, разрушение шатунных шеек |

Используйте только масла, рекомендованные производителем для конкретного двигателя ВАЗ. Смешивание разных типов смазок (синтетика/полусинтетика/минеральное) даже в критической ситуации недопустимо – это провоцирует образование шламов.

Оперативная замена антифриза при первых симптомах

Своевременная замена антифриза критична для предотвращения перегрева двигателя ВАЗа и выхода из строя прокладки ГБЦ. Старая охлаждающая жидкость теряет антикоррозийные свойства и способность эффективно отводить тепло, провоцируя кавитацию, засорение каналов и ускоренный износ системы охлаждения.

Игнорирование первых признаков деградации антифриза создает условия для локальных перегревов ГБЦ и блока цилиндров. Это вызывает деформацию привалочных плоскостей, разрушение уплотняющих элементов прокладки и ее прогар – особенно в зонах вокруг камер сгорания и масляных каналов.

Ключевые симптомы, требующие немедленной замены антифриза:

- Изменение цвета и консистенции: Появление ржавого оттенка, мутность, выпадение осадка или желеобразные сгустки в расширительном бачке.

- Снижение уровня жидкости: Частое падение уровня в бачке без видимых подтеков (указывает на возможное попадание антифриза в цилиндры или масляную систему через поврежденную прокладку).

- Посторонние запахи: Сладковатый запах гари в салоне или из под капота при работающем двигателе.

Последствия промедления с заменой:

| Проблема | Риск для двигателя ВАЗа |

| Коррозия в рубашке охлаждения | Забитые каналы → локальный перегрев → коробление ГБЦ |

| Снижение температуры кипения | Паровые пробки → резкие скачки температуры → трещины ГБЦ |

| Разрушение присадок | Абразивный износ помпы → нарушение циркуляции → перегрев |

Рекомендуемый порядок действий:

- Контролируйте состояние антифриза визуально каждые 2 недели (цвет, прозрачность, уровень).

- Строго соблюдайте интервалы замены, указанные производителем ВАЗа (обычно 2-3 года или 60-90 тыс. км).

- Используйте только антифризы, одобренные для конкретной модели (G11, G12, G13).

- При обнаружении симптомов – немедленно промойте систему охлаждения и залейте свежую жидкость.

Оперативная замена неисправного антифриза – самый эффективный и экономичный способ сохранить целостность прокладки ГБЦ, избежав капитального ремонта двигателя из-за смешивания технических жидкостей или критического перегрева.

Предотвращение перегревов в пробках летом

В жарких городских пробках двигатель ВАЗ лишен нормального обдува радиатора, а постоянная работа на холостом ходу и включенный кондиционер создают критическую тепловую нагрузку. Исправная прокладка ГБЦ здесь играет роль барьера: она герметизирует каналы системы охлаждения, не позволяя антифризу просачиваться в цилиндры или масляные магистрали, что мгновенно снизило бы эффективность охлаждения.

Прогоревшая прокладка провоцирует цепную реакцию: газы из камеры сгорания прорываются в рубашку охлаждения, создавая воздушные пробки и локальные перегревы. Одновременно падает уровень антифриза из-за утечек, а смешивание его с маслом ухудшает смазку трущихся пар. В условиях недостаточного обдува радиатора эти факторы за считанные минуты приводят к закипанию двигателя и деформации ГБЦ.

Ключевые аспекты защиты от перегрева

Контроль состояния системы охлаждения:

- Регулярная замена антифриза (каждые 2-3 года) для сохранения его теплоотводящих свойств

- Проверка герметичности патрубков и радиатора перед летним сезоном

- Чистка сот радиатора от насекомых и тополиного пуха

Признаки риска для прокладки ГБЦ:

| Симптом | Последствие для пробки |

| Белый пар из выхлопа | Утечка антифриза в цилиндры → падение уровня ОЖ |

| Пузыри в расширительном бачке | Прорыв газов в охлаждающую систему → воздушные пробки |

| Эмульсия на масляном щупе | Смешивание ОЖ с маслом → ухудшение теплоотвода |

Профилактика: Используйте оригинальные прокладки ГБЦ при ремонте – дешевые аналоги часто не выдерживают температурных перепадов. Контролируйте момент затяжки болтов ГБЦ (только динамометрическим ключом!) после замены, чтобы обеспечить равномерное прилегание по всему контуру.

Важность периодической диагностики системы охлаждения

Перегрев двигателя – основная причина выхода из строя прокладки ГБЦ на автомобилях ВАЗ. Прокладка, герметизирующая стык между головкой и блоком цилиндров, критически чувствительна к экстремальным температурным нагрузкам. При перегреве алюминиевая головка блока деформируется, нарушая равномерность прижима, что приводит к прогару уплотнения в районе каналов охлаждения, маслопроводов или цилиндров.

Регулярная проверка системы охлаждения напрямую предотвращает этот сценарий. Своевременное выявление и устранение неисправностей гарантирует стабильный отвод тепла от наиболее нагруженных зон двигателя, поддерживая температурный режим в безопасных для целостности прокладки пределах.

Ключевые элементы диагностики для защиты прокладки ГБЦ

- Уровень и состояние антифриза: Утечки снижают эффективность охлаждения, а старая жидкость теряет свойства и вызывает коррозию каналов.

- Работоспособность термостата: Заклинивание в закрытом положении блокирует циркуляцию по основному радиатору, провоцируя резкий перегрев.

- Целостность радиатора и патрубков: Засоры сот, протечки или раздутые шланги снижают производительность системы.

- Функционирование помпы и вентилятора: Отказ водяного насоса останавливает циркуляцию ОЖ, а невключение вентилятора ухудшает теплообмен на малых скоростях.

- Герметичность системы: Повышенное давление из-за неисправного клапана крышки расширительного бачка или микротрещин создает избыточную нагрузку на прокладку.