Промежуточный вал - функции, конструкция, подбор

Статья обновлена: 01.03.2026

Вал промежуточный – ключевой компонент механических передач, выполняющий критическую роль в преобразовании и передаче крутящего момента между агрегатами.

Его конструкция напрямую влияет на КПД, надежность и долговечность широкого спектра промышленного оборудования, транспортных систем и спецтехники.

В статье детально рассмотрены функции, конструктивные особенности и критерии грамотного подбора данных узлов для различных инженерных задач.

Передача крутящего момента между первичным и вторичным валами

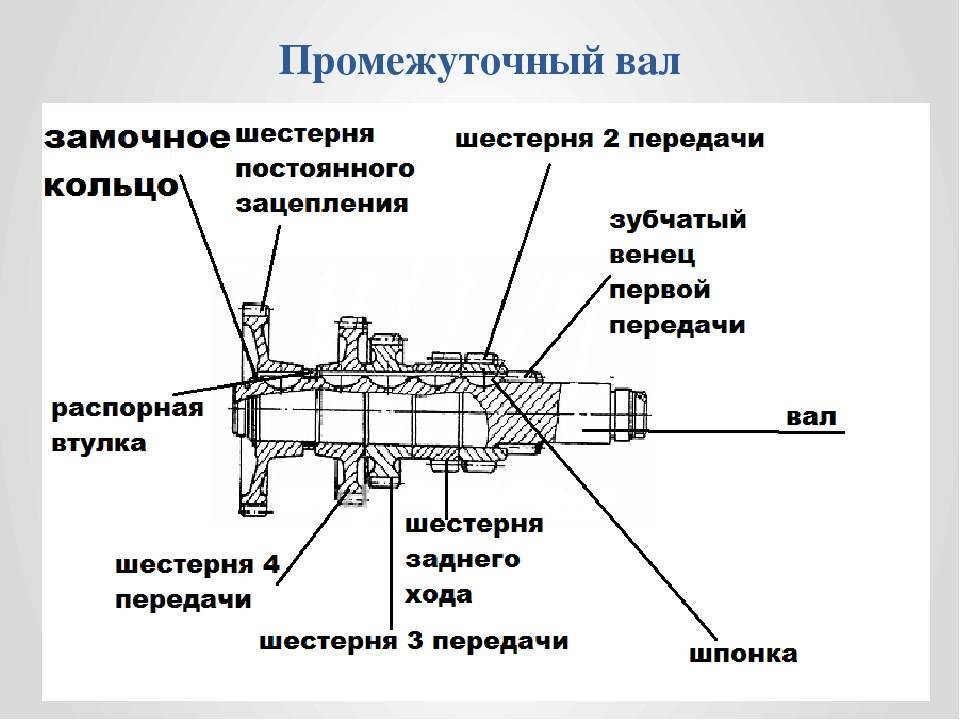

Промежуточный вал служит обязательным звеном при передаче вращения от первичного вала (воспринимающего момент от двигателя) к вторичному валу (выполняющему полезную работу). Его механической связью с обоими валами происходит через соответствующие шестерни, что и обеспечивает передачу вращательного движения. Без этой детали изменение передаточного числа между ведущим и ведомым валом в компактном пространстве было бы невозможно.

Конструктивно функционал достигается за счёт фиксированного набора зубчатых колёс (шестерён), размещённых на самом промежуточном валу – в полноценной коробке передач они находятся в постоянном зацеплении с шестернями первичного и вторичного валов. При этом наличие синхронизаторов (фрикционных муфт) на вторичном валу обеспечивает выбор рабочей пары шестерён, регулируя передаточное соотношение. Важно подчеркнуть равенство крутящего момента на входе и выходе ключевых элементов системы (если не учитывать КПД): величина момента, приложенная к вилке первичного вала от сцепления, идентична моменту после преобразований на вторичном валу.

Технические особенности:

- Статичное положение: Промежуточный вал жёстко закреплён в картере, вращаясь на подшипниках.

- Шестерни: Прочно насажены на вал методом прессовки, шлицов или блока с валом.

- Направление вращения: Требует коррекции: реверсируется для соответствия выходному валу.

Критерии выбора

| Материал | Стали 45Х, 40ХН, 20ХН3А с закалкой поверхностей |

| Расчёт напряжений | Проверка на кручение (τ = Mкр / Wρ) и изгиб вала |

| Кинематическая схема | Требуемое число ступеней трансмиссии |

| Опора | Тип подшипников (шариковые/роликовые) согласно расчётным нагрузкам |

Важно! Формула расчёта касательных напряжений напрямую связана с диаметром вала: τ = Mкр / (0.2 · d³), где d – критическое сечение вала. Итоговые параметры вала определяются самым высоким значением передаваемого момента среди используемых передач (обычно – первой).

Компенсация осевых смещений в трансмиссионных узлах

Осевые смещения валов возникают из-за температурного расширения деталей, неточностей монтажа, динамических нагрузок и износа подшипников. Без компенсации этих смещений происходит перекос узлов, ускоренный износ уплотнений, заклинивание подшипников качения и разрушение сопряженных элементов. Промежуточный вал играет ключевую роль в распределении нагрузок и обеспечении соосности ведущих/ведомых звеньев трансмиссии.

Для минимизации негативных последствий применяют несколько конструктивных решений. Продольные пазы в корпусных деталях позволяют регулировать положение опор при сборке, а сферические роликоподшипники адаптируются к угловым отклонениям. Эластичные муфты с резиновыми элементами гасят вибрации и компенсируют до 5 мм осевого смещения. Шарнирные узлы на крестовых или шаровых опорах обеспечивают подвижность в пределах ±15° при циклических перемещениях.

Критерии выбора компенсаторов:

- Диапазон смещений: для нагрузок свыше 0,8 мм предпочтительны телескопические шлицевые соединения

- Условия эксплуатации: в агрессивных средах используют муфты из нержавеющей стали с тефлоновыми втулками

- Частота вращения: при 3000+ об/мин устанавливают динамически сбалансированные карданные узлы

| Тип компенсатора | Допуск осевого смещения | Рекомендуемое применение |

|---|---|---|

| Шлицевое соединение | до 20 мм | Редукторы грузоподъемных механизмов |

| Сдвоенный подшипниковый узел | ±3 мм | Высокооборотные приводы станков |

Конструкция типичного промежуточного вала: базовые элементы

Основным элементом конструкции является тело вращения конической, цилиндрической или фасонной геометрии, изготавливаемое из высокопрочных сталей (легированных или углеродистых) методом точения и последующей термообработки (закалка, нормализация). Поверхности вала, контактирующие с подшипниками (шейки), уплотнениями или другими элементами, подвергаются шлифовке для обеспечения минимальных допусков на размеры и высокого класса чистоты.

На поверхности вала выполняются посадочные участки для жесткой фиксации навесных компонентов: пазы под стопорные кольца для осевого позиционирования, шлицы для соединения с шестернями или муфтами с возможностью осевого перемещения, шпоночные канавки (прямоугольные или сегментные) под установку шпонок при напрессовке зубчатых колес, ступиц или шкивов. Конструктивное исполнение этих элементов определяется требованиями к передаче крутящего момента и допустимыми нагрузками.

Ключевые функциональные зоны и элементы

В типичной конструкции выделяют несколько обязательных зон:

- Опорные шейки – точно обработанные участки для монтажа подшипников качения или скольжения (втулок), воспринимающие радиальные и осевые усилия. Могут иметь бурты для фиксации.

- Упорные бурты (заплечики) – утолщенные участки ступенчатой формы, ограничивающие осевое перемещение компонентов (подшипников, шестерен).

- Выходные части – концевые участки вала, предназначенные для соединения с соседними валами или приводами через муфты, шлицы или резьбовые элементы.

- Технологические элементы – центровые отверстия на торцах (для установки в станок), фаски для облегчения сборки, масляные каналы или отверстия для смазки подшипников и шестерен.

Радиусные галтели в местах перехода между ступенями вала имеют критически важную роль – они снижают концентрацию напряжений, предотвращая усталостное разрушение под действием переменных нагрузок.

Шлицевые соединения на валу: назначение и типы исполнения

Шлицевые соединения представляют собой технологию сопряжения вала с ответными деталями посредством продольных выступов (шлицев) и соответствующих впадин. Основное назначение данного соединения – передача значительных крутящих моментов между вращающимися элементами конструкции с возможностью их относительного осевого перемещения, что активно используется в коробках передач, редукторах и муфтах.

Высокая механическая прочность и точность позиционирования делают шлицевые соединения незаменимыми в условиях ударных нагрузок и необходимости частых переключений. Они обеспечивают равномерное распределение сил по всей рабочей поверхности, существенно повышая надежность узла при компактных габаритах по сравнению с иными типами соединений.

Типы исполнения шлицевых соединений

Классификация осуществляется по геометрии профиля шлицев, определяющей эксплуатационные характеристики.

- Прямобочные (прямоугольные): Простейшая форма с плоскими боковыми гранями. Обеспечивают взаимозаменяемость деталей и широко применяются в сельскохозяйственной и транспортной технике.

- Эвольвентные: Профиль образуется эвольвентой окружности. Отличаются повышенной нагрузочной способностью за счет плавного сопряжения поверхностей и автоматического центрирования при изгибе вала.

- Треугольные: Имеют трапециевидный профиль шлицев с малыми углами наклона. Используются для передачи небольших моментов в точных механизмах, включая измерительные приборы и оптику.

Центрирование деталей в соединении осуществляется одним из методов: по наружному диаметру вала, по внутреннему диаметру ступицы или по боковым (рабочим) сторонам шлицев, что определяет технологию изготовления и точность сборки узла.

Опорные подшипники: расположение и функции в конструкции вала

Опорные подшипники устанавливаются в местах непосредственной опоры вала на корпус механизма. Типовое расположение – по краям вала, реже в центральной части для длинных валов или при наличии промежуточных нагрузок. Фиксация подшипников в корпусных деталях (стаканах, крышках) обеспечивает точное позиционирование оси вала и восприятие сил, действующих на него.

Основные функции опорных подшипников в системе вала:

- Обеспечение вращения: минимизация трения между валом и корпусом благодаря качению или скольжению тел.

- Восприятие нагрузок: радиальных, осевых или комбинированных сил от веса, зацеплений, натяга ремней.

- Фиксация положения: удержание вала в заданном положении относительно корпуса при рабочих нагрузках и вибрациях.

- Передача реакций: передача усилий от вала на корпус конструкции для обеспечения статической и динамической устойчивости системы.

Силовые шестерни как неотъемлемая часть промежуточных валов

Силовые шестерни жёстко крепятся на корпус промежуточного вала (чаще шпоночным соединением или прессовой посадкой) и служат основным звеном в передаче крутящего момента от входного вала к выходным узлам. Их зубчатый профиль (прямой, косой или шевронный) контактирует с сопряжёнными шестернями смежных элементов трансмиссии, обеспечивая преобразование частоты вращения или направления вращения. Конфигурация этих элементов напрямую влияет на функционал всего узла: в механических коробках передач они отвечают за выбор ступени, а в раздаточных коробках – за распределение потока мощности.

Эксплуатационные нагрузки на силовые поверхности достигают высоких значений, что требует применения легированных сталей (например, 20ХГНМ, 18ХГТ) с последующей термообработкой – цементацией, закалкой и шлифовкой зуба до твердости HRC 58-62. Это предотвращает изломы под ударными нагрузками и износ контактных зон. Для уменьшения шума при работе особенно важны:

– Класс точности изготовления зубьев (не ниже 6-7-го по ГОСТ);

– Гладкость микрофинишной обработки поверхности (Ra ≤ 0.8–1.6 мкм);

– Наличие упрочняющих технологических покрытий (Д-никель, сульфанир-С).

Критерии выбора шестерен для промежуточных валов

- Расчётная долговечность: определяется через нагрузочную способность по напряжениям изгиба у основания зуба и сопротивлению контактной усталости при номинальном цикле нагрузки трансмиссии.

- Модуль зацепления и число зубьев: согласуются с общесистемными требованиями к передаточным числам и габаритам конструкции с учётом условий компактности вала.

- Конструктивная совместимость: диаметр ступицы должен обеспечивать несущую способность посадочного сечения вала без проседаний при максимальном крутящем моменте, а выбор толщины зубчатого венца связан с длиной зоны контакта.

| Параметр | Последствия ошибки при выборе |

| Заниженная прочность материала | Раскрашивание зубьев, фреттинг-коррозия на посадочной поверхности |

| Недостаточная твердость | Ускоренный питтинг рабочего профиля, геометрические искажения |

| Ошибка в смещении зубчатого венца | Локальная концентрация напряжений, вибрация, износ опорных подшипников |

Важное требование к сборке – контроль торцевого биения венцов (допуск ≤ 0.03 мм на 100 мм диаметра) и радиального люфта шестерни относительно вала (для прессовых соединений ≤ 0.05-0.1 мм) для исключения динамической нагрузки. Размеры посадочных шпонок должны соответствовать комбинациям крутящего момента и жёсткости вала в зоне фиксации.

Материалы изготовления промышленных промежуточных валов

Промежуточные валы испытывают комплексные нагрузки (кручение, изгиб, вибрации), что требует от материалов высокой прочности, износостойкости и сопротивления усталости. Основу составляют углеродистые (Ст45, Ст50) и легированные конструкционные стали, обеспечивающие необходимую жесткость и долговечность при доступной стоимости. Для критичных применений применяются специальные сплавы с улучшенными характеристиками.

Термическая и химико-термическая обработка (закалка, отпуск, цементация, азотирование) обязательны для достижения требуемых свойств. Например, цементованные валы из сталей 20ХН3А или 18ХГТ обеспечивают твердую поверхность (56-62 HRC) и вязкую сердцевину, повышая стойкость к контактным нагрузкам. Азотирование сталей 38Х2МЮА увеличивает износостойкость без деформаций.

Критерии выбора материала:

- Нагрузочные режимы: динамические/ударные нагрузки требуют легированных сталей с высокой ударной вязкостью (40ХН, 30ХГСА)

- Коррозионная среда: Нержавеющие стали (20Х13, 40Х10С2М) для агрессивных условий

- Требования к твердости: Поверхностные упрочняющие технологии (HV > 500) для узлов трения

| Материал | ГОСТ | Обработка | Твердость (HB/HRC) |

|---|---|---|---|

| Сталь 45 | 1050-88 | Улучшение | 200-250 HB |

| Сталь 40Х | 4543-71 | Закалка + отпуск | 30-36 HRC |

| Сталь 20ХН3А | 4543-71 | Цементация + закалка | 56-62 HRC (пов.) |

Примечание: Для высокооборотных валов обязательна балансировка, исключающая режимы резонансных частот.

Термообработка поверхностей для повышения износостойкости

Поверхностная термообработка служит для локального упрочнения рабочих зон промежуточного вала, таких как шейки под подшипники, зубья шестерен или шлицы, без изменения свойств всего поперечного сечения. Цель – создать мощный поверхностный слой с высокой твердостью и износостойкостью при сохранении необходимой вязкости и прочности сердцевины, что обеспечивает сопротивление усталости, истиранию и задирам под циклическими и контактными нагрузками.

Основные методы включают поверхностную закалку с нагревом токами высокой частоты (ТВЧ) или пламенем и химико-термическую обработку (ХТО), такую как цементация, азотирование или нитроцементация. Закалка ТВЧ преобразует поверхностный слой в мартенсит за счет быстрого нагрева с последующим охлаждением. ХТО изменяет химический состав и структуру поверхностного слоя путем диффузии углерода, азота или их комбинации, с последующей закалкой в случае цементации.

Характеристики методов поверхностного упрочнения

| Метод | Температура, °C | Основная среда/Агент | Глубина слоя, мм | Твердость (HV/HRC) |

|---|---|---|---|---|

| Закалка ТВЧ | Ас3+50...100 (850-950) | Индуктор (ЭМ поле) | 1.0-6.0 (регулируемая) | 50-63 HRC |

| Газовая цементация | 880-950 | Науглероживающий газ (CH4, C3H8) | 0.5-2.0 | 58-65 HRC (после закалки) |

| Газовое азотирование | 500-580 | Аммиак (NH3) | 0.2-0.8 | 800-1200 HV |

| Нитроцементация | 820-880 | Смесь газов (углеводороды + NH3) | 0.3-0.8 | 700-900 HV |

Ключевые преимущества

- Повышенная износостойкость: Твердый поверхностный слой существенно снижает абразивный и адгезионный износ от контакта с другими деталями.

- Высокая контактная выносливость: Упрочненный слой эффективно сопротивляется контактным напряжениям и питтингу на зубьях шестерен.

- Сопротивление усталости: Формирование в поверхностном слое остаточных сжимающих напряжений повышает сопротивление усталости при изгибе и кручении.

- Минимальные деформации (особенно при низкотемпературных процессах типа азотирования): Позволяет уменьшить последующую финишную обработку.

Типичные применяемые стали

- Для закалки ТВЧ: 45, 40Х, 40ХН, 30ХГСА.

- Для цементации: 20Х, 20ХН3А, 18ХГТ, 25ХГМ.

- Для азотирования: 38Х2МЮА, 40Х.

- Ответственные валы: ШХ15 (под подшипники).

Выбор конкретного метода и параметров обработки определяется:

Рабочими условиями (тип нагрузки, смазка, наличие абразива), требуемой толщиной и твердостью упрочненного слоя, материалом вала, геометрией (возможность индукционного нагрева) и экономическими соображениями. Решение принимается на основе расчетных напряжений и ожидаемых режимов эксплуатации.

Классификация по типу нагрузки: изгибающие и крутящие моменты

Изгибающие моменты возникают при действии поперечных сил, направленных перпендикулярно оси вала, приводя к его деформации в форме прогиба. Такие нагрузки характерны для компонентов, испытывающих давление подшипников, зубчатых передач или веса присоединённых механизмов. Продолжительное воздействие изгиба создаёт переменные напряжения в волокнах материала, снижая усталостную прочность.

Крутящие моменты связаны с передачей вращательного движения и вызывают напряжения сдвига по поперечному сечению. Эти нагрузки доминируют в трансмиссионных валах, где работа связывающим элементом между двигателем и рабочим агрегатом, важен подбор материала с повышенным пределом прочности на кручение для минимизации дефектов.

Критерии выбора материала вала

- Для изгибающих нагрузок: Используются конструкционные стали с содержанием углерода 0.2–0.4% (Ст40, Ст45), легированные добавками хрома и никеля для повышения предела упругости.

- Для крутящих нагрузок: Применяются стали Ст50–60 с присадками ванадия или молибдена, обеспечивающими устойчивость к срезу и усталости.

| Тип нагрузки | Основной риск | Требования к обработке |

|---|---|---|

| Изгиб | Скол шеек и усталостные трещины | Шлифование и термоупрочнение поверхностей |

| Кручение | Критические деформации сдвига | Глубокая закалка и цементация сердцевины |

Жёстко-пластичная структура обеспечивает противодействие комбинированным нагрузкам, при этом требования к проецированию вала строго регламентируются ГОСТами. При выборе геометрии обязателен расчёт запаса прочности по коэффициентам динамической и статической устойчивости.

Валы для редукторов: специфика конструкции и монтажа

Валы редукторов предназначены для передачи крутящего момента между зубчатыми колёсами и обеспечения соосности сопряжённых элементов. Их конструкция учитывает переменные нагрузки, включая изгибающие и крутящие усилия, а также термические деформации. Типично выполняются из легированных сталей (40Х, 18ХГТ) с закалкой поверхностей для повышения износостойкости.

Критичные участки оборудуются технологическими галтелями для снижения концентрации напряжений. Посадочные места под подшипники и шестерни обрабатываются с допусками h6-h7, шпоночные пазы – с обязательным фрезерованием радиусных выемок по краям. Диаметральные переходы проектируются плавными для минимизации усталостных разрушений.

Специфика монтажа

При установке валов редуктора ключевое внимание уделяется:

- Центрированию относительно корпусных осей с отклонением ≤0,05 мм

- Осевой фиксации подшипников распорными кольцами или крышками

- Контролю зазоров в зубчатых зацеплениях (температурный допуск ≥0,2 мм)

Для герметизации применяются лабиринтные уплотнения с маслоотражательными кольцами. Сборка завершается динамической балансировкой на стендах при рабочих оборотах. Остаточный дисбаланс не должен превышать 1-2 г·см в зависимости от класса точности редуктора.

| Контрольный параметр | Допустимое значение |

| Биение цапф под подшипники | 0,01–0,03 мм |

| Шероховатость посадочных поверхностей | Ra 0,8–1,6 мкм |

| Твердость рабочих зон | 50–60 HRC |

После монтажа обязательна прогонка редуктора под нагрузкой с замерами вибрации в трёх направлениях. Превышение 2,5 мм/с сигнализирует о необходимости коррекции соосности или балансировки.

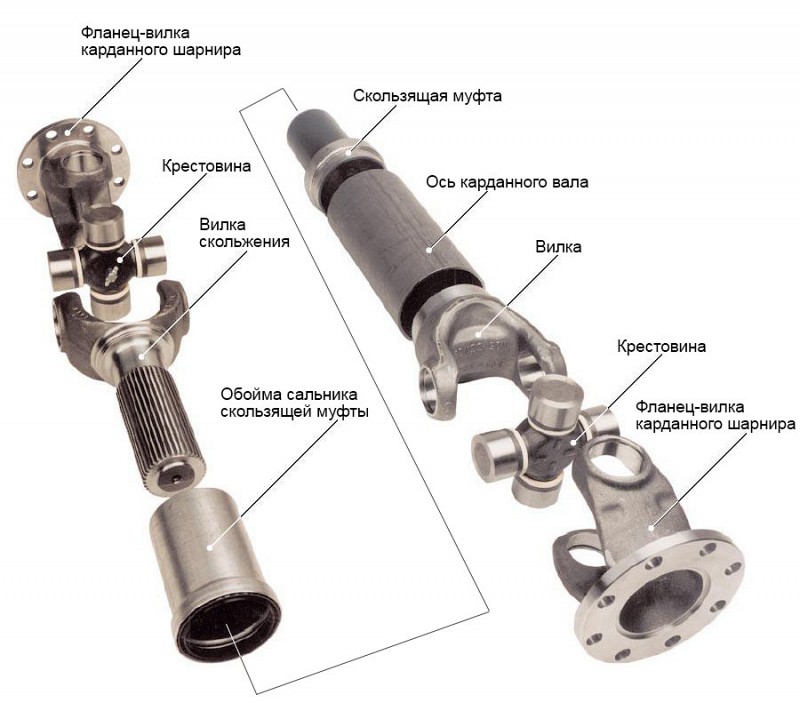

Автомобильные промежуточные валы в системах полного привода

Промежуточный вал в полноприводных системах выполняет критическую функцию передачи крутящего момента от раздаточной коробки к переднему или заднему ведущему мосту. Он обеспечивает синхронизацию вращения между осями и компенсирует изменение положения агрегатов относительно друг друга во время движения по неровностям. Без этого элемента конструктивно невозможно реализовать постоянный или подключаемый полный привод у большинства транспортных средств.

Конструкция вала включает трубу из высокопрочной стали с приваренными/установленными на шлицах крестовинами карданов или шарнирами равных угловых скоростей (ШРУС) на обоих концах. Оснащается:

- Подвижным шлицевым соединением для компенсации продольного перемещения

- Промежуточной опорой с подшипником для гашения вибраций

- Защитным кожухом или пыльником шарниров

Выбор промежуточного вала

Ключевые аспекты при подборе замены или модернизации:

- Совместимость с типом трансмиссии: постоянный полный привод (4WD/AWD) или подключаемый (Part-Time 4WD) с разными углами работы шарниров

- Материал и конструкция: усиленные стали для внедорожников, алюминиевые сплавы для спортивных авто

- Параметры шарниров: крестовины выдерживают до 35° угла излома, ШРУСы – до 50°, термообработанные поверхности

- Диагностика износа: стук при переключении передач, вибрация на скорости 80+ км/ч, люфты в шлицах свыше 1,5 мм

Рекомендуется оригинальный подбор при соблюдении ГОСТ Р 53829-2010 для валов или ISO/DIN стандартов для шарниров. Альтернатива – сертифицированные аналоги с подтвержденной балансировкой ±10 г/см.

| Параметр | Городские кроссоверы | Внедорожники |

| Тип шарниров | ШРУС | Крестовины + шлицевое соединение |

| Защита | Резиновый пыльник | Металлический кожух + тефлоновая смазка |

| Диаметр трубы (мм) | 40-60 | 60-90 |

При пробеге свыше 150 000 км обязательна проверка подшипника опоры и замены смазки шлицов. Несвоевременное обслуживание приводит к разрушению корпуса КПП из-за дисбаланса.

Критерии выбора: расчетные значения крутящего момента

Основной расчетной характеристикой, определяющей габариты и прочностные требования к промежуточному валу, является крутящий момент (Mкр), который он должен передавать. Этот момент напрямую связан с передаваемой мощностью (P, в кВт или л.с.) и частотой вращения вала (n, в об/мин). Формула для его определения: Mкр = 9550 * P / n (для P в кВт и Mкр в Н*м).

При выборе или проектировании вала абсолютно необходимо использовать именно максимальное расчетное значение крутящего момента, возникающее в конкретном месте вала при работе механизма в самых тяжелых, пиковых или аварийных режимах, а не номинальный момент.

Ключевые аспекты учета крутящего момента

Выбор минимального диаметра или оценка прочности вала по крутящему моменту включает следующие важные шаги:

- Определение параметров момента:

- Значение: Максимальный Mкр расчетный для данной ступени/участка вала.

- Характер нагружения: Постоянный, пульсирующий, реверсивный (знакопеременный). Реверсивный момент вызывает более опасные касательные напряжения.

- Расчет напряжений: Касательные напряжения (τкр) от кручения в вале сплошного круглого сечения постоянного диаметра рассчитываются по формуле:

τкр = Mкр / Wp, где Wp = (π * d³) / 16 – полярный момент сопротивления валу. - Учет ослаблений: Наличие шпоночных пазов, шлицев, отверстий под штифты значительно снижает полярный момент сопротивления (Wp нетто) на этих участках, тем самым увеличивая реальные напряжения. Расчет ведется по нетто-сечению.

- Совместное нагружение: На практике вал часто испытывает комбинацию нагрузок – кручение и изгиб. Эквивалентное напряжение (σэкв) в опасных точках рассчитывается по теориям прочности (например, III или IV теории). Напряжение изгиба может быть основным ограничивающим фактором.

- Запас прочности: Допускаемые напряжения (τдоп) устанавливаются исходя из механических свойств материала вала (предел текучести σт, предел выносливости τ-1) с учетом коэффициента запаса прочности (n, обычно n≥1.3-3+), вида напряженного состояния, характера нагрузок и ответственности вала.

- Материал: Выбор материала определяется требуемой прочностью при кручении (и изгибе), износостойкостью шеек, возможностью термообработки. Пример критериев для разных нагрузок:

| Тип нагрузки | Пример материала | Ожидаемая прочность |

|---|---|---|

| Средние нагрузки | Сталь 45 (нормаль) | Достаточная прочность, доступность |

| Высокие нагрузки/Динамика | Сталь 40Х (улучшение) | Повышенная прочность и выносливость |

| Особо ответственные тяжелонагруженные | Сталь 40ХНМА (улучшение, азотирование) | Высокая прочность и контактная выносливость |

Эти расчеты, сведенные с требованиями по жесткости и виброустойчивости, образуют основу для определения минимально необходимых размеров сечения вала (диаметра) или проверки прочности существующей конструкции промежуточного вала под заданную нагрузку. Учет требований стандартов (ГОСТ, ISO) на расчеты валов обязателен.

Определение рабочей длины вала по компоновке механизма

Рабочая длина вала определяется как расчётное расстояние между точками приложения внешних сил и реакций опор, обеспечивающее функционирование механизма. Это ключевой параметр, влияющий на прочность, жёсткость, виброустойчивость и габариты узла.

Для корректного расчёта последовательно учитываются:

- Базирование компонентов: Расположение шестерён, шкивов, подшипников или муфт на валу согласно кинематической схеме.

- Конструктивные ограничения: Требуемые зазоры между деталями, размеры корпуса, монтажные расстояния и соседние узлы.

- Монтажные требования: Необходимая доступность для сборки, регулировки и фиксации элементов (например, установочные кольца или дистанционные втулки).

Основные этапы:

- Разработка эскиза компоновки с указанием всех нагруженных участков.

- Фиксация осевых положений деталей с помощью стопорных элементов (шпонки, шлицы, кольца).

- Определение опорных точек (подшипников) с учётом допустимых пролётов и демпфирующих зон.

- Расчёт критических сечений под нагрузками с использованием таблицы:

| Фактор | Влияние на длину |

| Изгибающие моменты | Увеличивает риск деформации при больших пролётах |

| Кручение | Требует минимизации длины при высоких нагрузках |

| Критическая скорость | Зависит от квадрата длины (L²) - ограничивает максимальный размер |

Окончательная длина вала корректируется с запасом на тепловое расширение и технологические допуски. Обязательная проверка – расчёт прогиба и напряжений в критических сечениях согласно ГОСТ или ISO 281.

Подбор посадочных диаметров под подшипники и шестерни

Посадочные диаметры вала под подшипники качения выбираются с учетом типа нагрузки, скоростного режима и условий эксплуатации. Основное правило: вращающаяся деталь должна иметь натяг для предотвращения проворота, стационарная – посадку с зазором. Деформация колец подшипника недопустима.

При установке шестерен критично обеспечить точную фиксацию относительно оси вращения и передачу крутящего момента. Используют переходные посадки или натяги, исключающие смещение под нагрузкой. Допустимое биение посадочных поверхностей регулируется ГОСТ 1643-81 для зубчатых передач.

Ключевые факторы при подборе

- Тип нагрузки: циркуляционная требует больших натягов, местная допускает переходные посадки

- Точность сборки: квалитеты валов IT5-IT7 для подшипников, IT6-IT8 для шестерен

- Рабочая температура: компенсация теплового расширения материала вала и ступицы

Типовые посадки по ГОСТ 3325-85

| Элемент | Внутреннее кольцо подшипника | Ступица шестерни |

| Рекомендуемая посадка | k5, m5, n6 | H7/k6, H7/n6 |

| Предельное отклонение | +15...+45 мкм | 0...-35 мкм (вал) |

Важно: Контролировать шероховатость посадочных поверхностей (Ra≤1.25 мкм) и использовать монтажные оправки при запрессовке. Для корпусных подшипников применяйте посадки H7/js6.

Учет допустимых биений и требований к балансировке

Допустимые значения биений строго регламентируются для минимизации вибраций и динамических нагрузок на подшипниковые узлы и другие элементы трансмиссии. Превышение норм радиального или торцевого биения приводит к ускоренному износу, шуму и разрушению узлов. Требования дифференцируются в зависимости от типа механизма и скорости вращения вала – например, для высокооборотных агрегатов кардана допустимая погрешность может составлять сотые доли миллиметра.

Балансировка выполняется статическим или динамическим методом для компенсации дисбаланса массы вала и закрепленных элементов. Статическая применяется для коротких низкоскоростных валов путем добавления/снятия металла в точках дисбаланса. Для промежуточных валов в ответственных узлах обязательна динамическая балансировка на стендах в двух плоскостях коррекции, учитывающая распределение массы по длине.

Критерии выбора параметров балансировки

- Класс точности ГОСТ ИСО 1940-1: Определяется типом механизма (G16 для карданных валов грузовиков, G6.3 для прецизионных шпинделей)

- Резонансные частоты: Рекомендации по степени дисбаланса корректируются при близости рабочих оборотов к критическим

- Температурные деформации: При высоких эксплуатационных температурах требования к балансировке ужесточаются

| Тип биения | Типовой допуск (мм) | Метод контроля |

|---|---|---|

| Радиальное | 0,01–0,05 | Индикатор на призмах/в центрах |

| Торцевое | 0,02–0,1 | Индикатор с упором |

При проектировании предусматривают технологические места для коррекции дисбаланса: платформы под грузы на приварных кольцах либо расточку посадочных мест под балансировочные шайбы. Финальный контроль проводят на рабочих оборотах узла в сборе с муфтами и опорами с использованием вибродиагностического оборудования.

Типовые неисправности: деформация и критический износ поверхностей

Деформация вала возникает из-за превышения допустимых нагрузок, ударных воздействий или температурных перекосов. Приводят к прогибу или скручиванию оси, нарушению соосности посадочных мест под подшипники/шестерни, повышенной вибрации и ускоренному износу сопрягаемых деталей. Критическая деформация делает вал непригодным для дальнейшей эксплуатации и требует замены.

Критический износ рабочих поверхностей формируется на посадочных шейках под подшипники и шестерни, шлицах и шпоночных канавках. Основные причины: естественная абразивная выработка, усталостное шелушение металла, задиры от недостатка смазки или присутствия загрязнений. Приводит к потере заданной геометрии, увеличению зазоров, биению, шумам. Износ шпоночных пазов создает люфт и риск разрушения передачи.

- Последствия деформации:

- Разрушение подшипников качения

- Неравномерный износ зубьев шестерен/валков

- Дисбаланс роторных систем

- Последствия износа:

- Проскальзывание шкивов/шестерен на валу

- Повышенные осевые перемещения

- Вибрация из-за увеличенных зазоров

Методы выявления: измерения микрометром/индикатором на биение в контрольных точках, визуальный осмотр на трещины и задиры, магнитопорошковая дефектоскопия. Допустимые значения отклонений регламентированы производителем.

Диагностика люфтов в опорных подшипниках вала

Люфт в опорных подшипниках промежуточного вала – критическое отклонение, ведущее к дисбалансу, вибрациям, ускоренному износу компонентов трансмиссии и риску заклинивания. Чрезмерный зазор между телом качения и обоймами подшипника возникает из-за естественного износа, некачественной сборки, перегрузок или недостаточной смазки, требуя систематического контроля.

Основная цель диагностики – количественная оценка радиального и осевого смещения вала относительно статичного корпуса (картера редуктора, опорной стойки). Проверка обязательна после ударных нагрузок, при появлении посторонних шумов типа гудения или стука, а также во время планового ТО.

Методы выявления люфтов

- Механический способ:

- Радиальный люфт: индикаторная стойка фиксируется на корпусе, наконечник устанавливается перпендикулярно валу. Вал покачивается вручную/монтировкой – отклонение стрелки индикатора прямо указывает на зазор.

- Осевой люфт: индикатор настраивается параллельно оси вала. Продольное смещение (рычагом или упором) фиксирует износ упорных подшипников.

- Акустико-вибрационный анализ:

- Специальный стенд или портативный виброметр выявляют высокочастотные колебания от ударных нагрузок при перекатывании шариков/роликов через зоны выработки.

- Аномальные шумы в диапазоне 1–5 кГц при работе под нагрузкой (например, гул на холостом ходу, меняющий тональность при ускорении).

- Тепловой контроль: Пирометром замеряется нагрев опорных узлов после работы – локальный перегрев подшипников свидетельствует о трении из-за деформации или загрязнения, косвенно подтверждая люфт.

| Тип люфта | Критическое значение | Последствия игнорирования |

|---|---|---|

| Радиальный | > 0.1–0.3 мм* | Разрушение сепаратора, эллипсность вала |

| Осевой | > 0.05–0.15 мм* | Перекос шестерён, задиры зубьев |

*Допуск зависит от нагрузки, скорости вращения, класса точности подшипника

Недопустима диагностика "на слух" без инструментов – субъективные ошибки приводят к катастрофическим отказам. При выявлении люфта, превышающего нормы производителя, подшипники заменяются комплектом с проверкой посадочных мест вала и корпуса.

Технология замены промежуточного вала в сборе

Демонтаж начинается с отключения АКБ для обесточивания электросистемы и снятия элементов, ограничивающих доступ к валу: защиты картера, рычагов подвески, стартера, элементов выхлопной системы. Фиксируется положение вала относительно коробки передач и других смежных узлов перед разъединением соединений – это обеспечит правильную установку новой детали.

Ключевым этапом является аккуратное отсоединение фланцев крепления вала к коробке передач и редуктору заднего моста с контролем положения меток или сохранением фотофиксации. Используются специальные съемники для демонтажа подшипниковых опор и шлицевых соединений во избежание повреждения посадочных мест. Корпус старого вала извлекается после контроля отсутствия механических препятствий по всей траектории движения.

- Подготовка нового узла:

- Сверка каталожных номеров заменяемого и нового вала

- Очистка шлицевых соединений от консервирующей смазки

- Предварительная обработка посадочных мест уплотнителей моторным маслом

- Монтаж:

- Установка через технологические окна без перекоса

- Совмещение заводских меток на фланцах вала и смежных агрегатов

- Затяжка крепежных болтов динамометрическим ключом с соблюдением момента и порядка обхода

- Притирка и проверка:

- Запуск двигателя на холостом ходу для первичной центровки

- Проверка отсутствия вибраций при плавном увеличении оборотов

- Тест-драйв с последовательной нагрузкой на всех передачах с контролем шумов

Критично: использование заводских крепежных элементов при повторном монтаже недопустимо – применяется исключительно новый болтовой комплект для фиксации фланцев. Диагностика люфтов в сопряженных подшипниках выполняется обязательно до окончательной сборки агрегатов.

Восстановление шлицевых соединений наплавкой

Наплавка является основным методом восстановления изношенных шлицевых соединений промежуточных валов, обеспечивающим высокую точность геометрии профиля. Процесс заключается в нанесении слоя износостойкого металла на поврежденные участки с последующей механической обработкой до номинальных размеров. Технология позволяет устранять зазоры, восстанавливать твердость поверхности и продлевать ресурс узла.

Для выполнения работ применяется ручная дуговая наплавка электродами или автоматическая под флюсом, при этом критически важны контроль температурного режима для предотвращения коробления вала и использование термостойких подложек. Предварительная подготовка включает удаление усталостного слоя шлифовкой, обезжиривание и диагностику максимального износа профиля.

- Последовательность операций:

- Наплавка венцов шлицов с перекрытием соседних дорожек на 30%

- Охлаждение в среде инертного газа или медленное воздушное

- Отжиг для снятия внутренних напряжений при температуре 200–350°C

- Контроль качества:

- Испытание твердости наплавленного слоя (HRC 45–55)

- Проверка на отсутствие трещин магнитопорошковым методом

- Измерение биения после чистового фрезерования

| Критерий | Требование |

| Толщина наплавки | На 0.8–1.2 мм больше номинала с учётом припуска |

| Точность профиля | Допуск ±0.05 мм по боковым поверхностям |

| Соосность шлицов | Биение не более 0.03 мм на длине соединения |

Основным материалом для наплавки служат проволоки Св-08ХГ2С или порошковые электроды с марганцево-кремнистыми добавками, обеспечивающие износостойкость в условиях ударных нагрузок. После финишной шлифовки шлицы подвергаются дробеструйной обработке для повышения усталостной прочности.

Профилактика поломок: смазка и контроль состояния

Систематическая смазка узлов вращения устраняет сухое трение, снижает температурные нагрузки и предотвращает абразивный износ. Недостаток или деградация смазочного материала приводят к задирам шеек, выкрашиванию подшипников и деформациям вала.

Регламентный контроль выявляет скрытые дефекты и отклонения параметров до критического развития. Диагностика включает инструментальные замеры, визуальный осмотр и анализ рабочих характеристик для прогнозирования остаточного ресурса.

Ключевые аспекты обслуживания

Смазочные мероприятия:

- Подбор материала: пластичные смазки (ЛИТОЛ-24, ШРУС) для низкооборотных узлов; синтетические масла – при высоких скоростях и температурах

- Типоразмеры: заполнение 30-50% полости подшипника при консистентной смазке; масляная ванна – до центра нижнего тела качения

- Периодичность: каждые 500-2000 моточасов с коррекцией по условиям эксплуатации (запыленность, влажность, вибрация)

Методы контроля:

- Визуальный осмотр на трещины, коррозию и следы перегрева (цвета побежалости)

- Замер биения индикаторной стойкой (допуск ≤ 0.05 мм на 100 мм длины)

- Вибродиагностика подшипниковых узлов (спектральный анализ)

- Термография зон трения (критический порог +80°C)

Диагностические признаки износа:

| Параметр | Норма | Тревожные показатели |

|---|---|---|

| Люфт подшипников | 0.01-0.03 мм | ≥ 0.08 мм |

| Шероховатость вала (Ra) | 0.8-1.6 мкм | ≥ 3.2 мкм |

| Вибрация (RMS) | ≤ 4.5 мм/с | ≥ 7.0 мм/с |

Замена смазки сопровождается очисткой посадочных поверхностей от продуктов износа. Герметизация уплотнений исключает загрязнение рабочей зоны абразивами и сохраняет смазочные свойства.

Список источников

При написании технической статьи о промежуточном вале требуется опираться на авторитетные источники, гарантирующие точность описания назначения, конструкции и методик выбора. Достоверная информация в данной области основывается на фундаментальных машиностроительных дисциплинах и нормативных документах.

Основу исследования составляют следующие категории источников: учебники по деталям машин для вузов, государственные стандарты по проектированию валов, специализированные справочные издания конструктора-машиностроителя, а также научные публикации в профильных журналах. Использованы также технические каталоги производителей подшипников и муфт для статистики нагрузочных характеристик.

- Анурьев В.И. Справочник конструктора-машиностроителя (том 1-3). Москва: Издательство Машиностроение

- Иванов М.Н. Детали машин: учебник для студентов высших технических учебных заведений

- Кудрявцев В.Н. Детали машин: методические указания по расчету валов в редукторах

- ГОСТ 3128-79 Валы изогнутые. Основные параметры и размеры

- ГОСТ Р ИСО 8826-2011 Разработка и расчет валов на усталостную прочность

- Клоков В.П., Вигонт В.Г. Расчет и проектирование трансмиссий транспортных средств (глава 3)

- Научная статья: "Расчетные модели контактных напряжений в шлицевых соединениях валов" журнал "Вестник машиностроения"

- Каталог NSK Technical Report: Подшипники качения для промышленного оборудования

- RENK AG Technical Documentation: Principles of Shaft Alignment in Gear Units

- Труды международной конференции "Динамика роторных систем": раздел "Вибрационная диагностика промежуточных валов"