Промывка двигателя соляркой - цели и технология процедуры

Статья обновлена: 28.02.2026

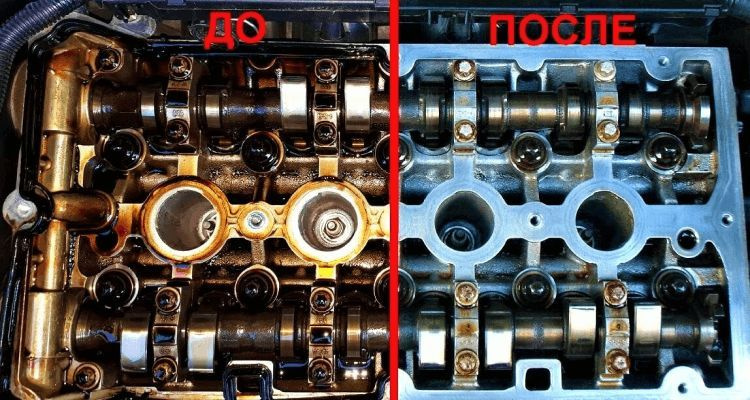

Со временем внутри двигателя скапливаются отложения нагара, лаковых пленок и продуктов износа, ухудшающие работу силового агрегата. Промывка двигателя соляркой – распространенный метод борьбы с этими загрязнениями.

Эта процедура применяется перед заменой масла для растворения вредных отложений в масляных каналах, на деталях ГРМ и стенках картера. Технология заключается в заливке дизельного топлива вместо моторного масла и последующей непродолжительной работе двигателя на холостых оборотах.

Основные цели промывки топливной системы дизеля

Промывка соляркой устраняет накопленные отложения в топливных магистралях, фильтрах, форсунках и насосах высокого давления. Эти загрязнения формируются из-за некачественного топлива, конденсата, органических примесей и продуктов старения смазочных материалов.

Процедура восстанавливает геометрию распыла топлива форсунками и нормализует давление в системе. Без своевременной очистки загрязнения провоцируют нарушения смесеобразования, снижая эффективность сгорания топливно-воздушной смеси в цилиндрах.

- Удаление углеродистых отложений: Ликвидация кокса, лаковых плёнок и смол на иглах распылителей, клапанах ТНВД и стенках топливопроводов.

- Восстановление производительности элементов: Обеспечение корректной пропускной способности фильтров и калиброванных отверстий форсунок.

- Профилактика механических повреждений: Предотвращение заклинивания плунжерных пар насоса, износа уплотнений и задиров на прецизионных поверхностях.

- Оптимизация эксплуатационных показателей: Достижение стабильных оборотов холостого хода, снижение дымности выхлопа и расхода топлива.

Признаки загрязнений, требующих промывки соляркой

Затрудненный пуск двигателя даже при исправном аккумуляторе и стартере – первый тревожный сигнал. Топливная система не обеспечивает необходимого давления из-за забитых фильтров или отложений в магистралях, что нарушает формирование качественного топливного факела.

Падение мощности и тяги, особенно заметное при резком нажатии на педаль газа или движении под нагрузкой. Двигатель "тупит", не развивает обороты, появляются провалы и рывки из-за недостаточной подачи топлива через закоксованные элементы.

Ключевые индикаторы проблем

- Неустойчивая работа на холостом ходу: плавающие обороты, вибрации, риск самопроизвольной остановки.

- Повышенный расход топлива: ЭБУ компенсирует недостаток давления увеличением времени впрыска.

- Черный или серый дым из выхлопа: следствие неполного сгорания из-за нарушенного распыла топлива форсунками.

- Стук или металлический лязг ("дизельный стук") при холодном запуске: закоксованные форсунки нарушают синхронизацию впрыска.

Появление крупных частиц грязи или парафиновых хлопьев в прозрачном участке топливного фильтра либо в отстойнике сепаратора – прямое свидетельство критического загрязнения системы.

| Признак | Локализация загрязнения |

|---|---|

| Долгий запуск, потеря мощности | Топливопроводы, фильтры грубой/тонкой очистки |

| Жесткая работа, стук | Распылители форсунок, игольчатые клапаны |

| Перерасход топлива, черный дым | Плунжерные пары ТНВД, регуляторы давления |

Необходимые инструменты и материалы для процедуры

Подготовка правильного набора инструментов и расходных материалов напрямую влияет на безопасность и эффективность промывки двигателя дизельным топливом. Отсутствие даже одного элемента может прервать процесс или привести к некачественному результату.

Все компоненты должны соответствовать техническим требованиям вашего двигателя и быть проверенными на совместимость. Использование неподходящих материалов способно нанести вред топливной системе.

Перечень обязательных средств

Инструменты:

- Гаечные ключи (рожковые, торцовые) для демонтажа топливных форсунок

- Чистая ёмкость для сбора отработанной солярки (объёмом 5-10 л)

- Медицинский шприц на 50-100 мл с удлиняющей трубкой

- Специальный промывочный шланг с переходниками

- Щётки для механической очистки элементов

Материалы:

- Свежее дизельное топливо (5-7 литров)

- Новые уплотнительные шайбы для форсунок

- Чистящий состав для форсунок (аэрозольный)

- Безворсовые салфетки

- Защитные перчатки и очки

Выбор оптимального типа дизельного топлива для промывки

Ключевым фактором при выборе дизельного топлива для промывки является его чистота и соответствие базовым эксплуатационным требованиям. Топливо должно быть абсолютно чистым, без механических примесей, воды и посторонних включений, которые могут усугубить загрязнение или повредить компоненты топливной системы во время циркуляции.

Оптимальный выбор конкретного типа ДТ зависит от нескольких параметров:

- Сезонность и температура: Используйте топливо, соответствующее текущей температуре окружающей среды. Для промывки при плюсовых температурах (выше 0°C) подходит летнее дизельное топливо (ДТЛ). При температурах ниже 0°C необходимо применять зимнее (ДТЗ) или арктическое (ДТА) топливо, чтобы избежать его застывания в системе и обеспечить нормальную прокачку.

- Цетановое число (ЦЧ): Предпочтение следует отдавать топливу с более высоким цетановым числом (в рамках норм для данного типа). Высокое ЦЧ улучшает воспламеняемость, что косвенно может способствовать более эффективному "смыву" отложений во время кратковременной работы двигателя на промывочной смеси. Стандартное ДТЛ обычно имеет ЦЧ 51-52, что приемлемо.

- Содержание серы: Для промывки современных двигателей с сажевыми фильтрами (DPF) и системами нейтрализации выхлопных газов (SCR, AdBlue) критически важно использовать топливо класса К5 (Евро-5) с ультранизким содержанием серы (менее 10 мг/кг). Высокосернистое топливо может загрязнить или повредить дорогостоящие компоненты системы очистки выхлопных газов.

На практике для промывки чаще всего используют качественное летнее дизельное топливо Евро-5 (ДТЛ-К5), приобретенное на проверенных АЗС крупных сетей. Оно обеспечивает необходимую чистоту, имеет достаточное цетановое число и минимальное содержание серы, безопасное для большинства современных двигателей. Категорически не рекомендуется использовать для промывки топливо неизвестного происхождения, сомнительного качества, отработанное масло или бензин.

| Тип ДТ | Температура применения | Цетановое число (мин.) | Содержание серы (Евро-5) |

|---|---|---|---|

| ДТЛ (Летнее, К5) | Выше 0°C | 51 | < 10 мг/кг |

| ДТЗ (Зимнее, К5) | До -35°C | 47 | < 10 мг/кг |

| ДТА (Арктическое, К5) | До -55°C | 45 | < 10 мг/кг |

Отключение топливного бака перед началом работ

Перед промывкой двигателя соляркой необходимо полностью исключить поступление топлива из штатной системы. Отключение бака предотвращает смешивание свежей промывочной солярки с остатками горючего, обеспечивая эффективность процедуры и снижая риск загрязнения контура.

Работы начинаются с перекрытия подачи топлива. Если конструкция транспортного средства оснащена запорным краном на магистрали – его переводят в положение "Закрыто". При отсутствии крана применяют специальные зажимы для пережатия топливного шланга.

Порядок отсоединения бака

- Сбросьте давление в топливной системе через сервисный клапан рамы или форсучки.

- Ослабьте хомуты крепления топливопровода к штуцеру бака с помощью отвертки или ключа.

- Аккуратно снимите шланг, направив его в подготовленную емкость для слива остатков солярки.

- Загерметизируйте конец шланга чистой ветошью или заглушкой для предотвращения утечек и попадания пыли.

- Закройте отверстие бака пластиковой крышкой или плотной тканью, зафиксированной резинкой.

Важно убедиться в отсутствии протечек перед запуском промывки. При длительном простое рекомендуется слить остатки топлива из бака через дренажное отверстие.

Создание независимого контура для подачи чистой солярки

Цель создания независимого контура – обеспечить подачу исключительно чистой промывочной солярки напрямую в топливный насос высокого давления (ТНВД), полностью минуя штатную топливную систему автомобиля (бак, фильтры грубой и тонкой очистки, топливопроводы). Это необходимо для предотвращения попадания в ТНВД и форсунки грязи, воды и абразивных частиц, вымываемых из штатного бака и магистралей во время промывки.

Для организации контура используют чистую емкость (канистру, специальный промывочный бачок) с подготовленной соляркой. От этой емкости через новый топливный шланг подача осуществляется напрямую к входному штуцеру ТНВД. «Обратка» (топливная магистраль низкого давления, возвращающая излишки топлива) также отключается от штатной системы и замыкается либо на саму емкость с чистой соляркой, либо в отдельную тару для контроля.

Порядок подключения и работы

Основные шаги:

- Найти и отключить штатные топливные магистрали подачи и «обратки» от ТНВД.

- Подключить новый подающий шланг от чистой емкости с промывочной соляркой к входному штуцеру ТНВД. Убедиться в надежности соединения.

- Подключить новый шланг «обратки» от ТНВД либо назад в чистую емкость (создавая замкнутый контур), либо в отдельную прозрачную емкость для контроля вытекающего топлива.

- Заполнить подающий шланг чистой соляркой (прокачать систему ручной подкачкой или включив зажигание для кратковременной работы бензонасоса, если он электрический и доступен).

- Запустить двигатель и дать ему поработать на холостом ходу строго контролируя уровень солярки в чистой емкости, не допуская ее опустошения и подсоса воздуха.

- Контролировать работу двигателя и состояние топлива в «обратке» (если она выведена отдельно) на предмет выхода загрязнений.

Критически важные моменты:

- Герметичность: Все соединения должны быть абсолютно герметичны для предотвращения подсоса воздуха, который остановит двигатель.

- Чистота: Емкость, шланги, фильтры (если используются во временном контуре) должны быть идеально чистыми.

- Контроль уровня: Не допускать опустошения чистой емкости – это приведет к остановке двигателя и повторному подсосу воздуха.

- Безопасность: Исключить возможность утечки топлива на раскаленные части двигателя. Работать в хорошо проветриваемом помещении.

Последовательность промывки форсунок под давлением

Промывка форсунок под давлением – специализированная процедура, выполняемая вне двигателя с использованием специального оборудования. Она направлена на удаление стойких отложений углерода, лаков и смол внутри форсунки, которые невозможно устранить стандартными присадками или мягкой промывкой топливной системы.

Для проведения процедуры форсунки демонтируются с двигателя. Используется стенд, создающий необходимое давление чистящей жидкости (специализированный промывочный состав или в некоторых случаях очищенная солярка), имитирующей работу топливного насоса высокого давления (ТНВД).

Этапы промывки форсунок под давлением

- Демонтаж форсунок: Форсунки аккуратно снимаются с двигателя в соответствии с процедурой, указанной производителем транспортного средства, чтобы избежать повреждений.

- Первичная очистка и визуальный осмотр: Корпуса форсунок очищаются от внешних загрязнений. Проводится визуальный осмотр на предмет механических повреждений корпуса, распылителя, уплотнений.

- Установка на стенд: Форсунки закрепляются на специальном промывочном стенде. К каждой форсунке подключаются подача чистящей жидкости под давлением и электрический разъем для управления соленоидом (для электромагнитных форсунок) или пьезоэлементом.

- Подача промывочного состава под давлением:

- Стенд создает давление, аналогичное рабочему давлению топливной системы двигателя (часто в диапазоне 100-200 бар и выше, в зависимости от типа системы).

- Чистящая жидкость (спецсостав) подается через входной штуцер форсунки.

- Электрическая цепь форсунки активируется стендом, заставляя иглу распылителя открываться с определенной частотой и длительностью импульса.

- Оценка распыла и производительности: Визуально контролируется факел распыла через прозрачную камеру или на мишень. Проверяется равномерность распыла (отсутствие струй, капель), форма факела. Стенд может измерять производительность (количество жидкости, проходящее через форсунку за определенное время при заданных параметрах) для сравнения с нормой.

- Повторение цикла (при необходимости): Если распыл неудовлетворительный или производительность низкая, цикл промывки под давлением повторяют несколько раз, иногда с увеличением времени или использованием более агрессивного состава (строго по рекомендациям производителя стенда/очистителя).

- Промывка воздухом/очистителем: После очистки спецсоставом часто выполняется продувка сжатым воздухом или промывка нейтральным очистителем для удаления остатков агрессивного состава из внутренних каналов форсунки.

- Контроль герметичности запорного клапана: Проверяется, не подтекает ли форсунка в закрытом состоянии под рабочим давлением.

- Окончательная проверка: Повторно оценивается качество распыла и производительность после очистки. Сравниваются результаты "до" и "после".

- Замена уплотнений: Обязательно заменяются все снятые уплотнительные кольца (медные шайбы, резиновые кольца) на форсунке новыми перед установкой.

- Установка на двигатель: Очищенные и проверенные форсунки с новыми уплотнениями устанавливаются на двигатель с соблюдением моментов затяжки.

Важно: Для эффективной и безопасной промывки обязательно используются специализированные промывочные жидкости и оборудование. Применение обычной солярки на таких стендах менее эффективно против стойких отложений и может не дать нужного результата. Работы требуют навыков и соблюдения мер безопасности (защита кожи, глаз).

Особенности обработки топливной рампы дизельного двигателя

Промывка топливной рампы дизельного двигателя требует особого подхода из-за её конструктивной сложности и высоких рабочих давлений. Эта система напрямую влияет на точность дозирования топлива и качество распыла форсунками, поэтому загрязнения (лак, нагар, продукты износа) критично ухудшают работу мотора.

Процедура проводится при демонтированной рампе, так как требует её полного погружения в промывочную жидкость. Солярка здесь часто недостаточно эффективна – используются специальные химические составы (растворители лаков, ультразвуковые ванны) для удаления стойких отложений из внутренних каналов и клапанов.

Ключевые этапы и требования

- Предварительная очистка: Механическое удаление крупных загрязнений с поверхности перед погружением.

- Выбор реагента: Применение спецрастворителей, совместимых с материалами рампы (алюминий, сталь, уплотнения) и эффективных против конкретных отложений.

- Ультразвуковая обработка: Обязательна для сложных загрязнений – кавитация разрушает отложения в труднодоступных полостях и каналах регулятора давления.

- Контроль каналов: После промывки – продувка сжатым воздухом для проверки проходимости всех каналов и отсутствия остатков моющей жидкости.

- Замена уплотнений: Обязательная установка новых уплотнительных колец и прокладок перед установкой рампы на двигатель.

Важно: Промывка рампы соляркой допустима только как краткосрочная мера при незначительных загрязнениях, например, для удаления воды или лёгких фракций топлива. Для восстановления работоспособности при серьёзных отложениях она малоэффективна.

Контроль давления в промывочной системе

Контроль давления является критически важным этапом промывки двигателя соляркой, так как отклонения от нормы напрямую влияют на эффективность очистки и безопасность процедуры. Недостаточное давление не обеспечит необходимой интенсивности циркуляции жидкости, что снизит качество удаления отложений, а чрезмерное – создаёт риск повреждения уплотнений, форсунок или топливных магистралей.

Оптимальное давление в системе определяется техническими характеристиками двигателя и промывочного оборудования, обычно варьируясь в диапазоне 1.5-3.5 бар. Точные параметры указываются в инструкциях к промывочным установкам и сервисных мануалах транспортного средства. Контроль осуществляется в реальном времени на протяжении всей процедуры с помощью встроенных манометров или цифровых датчиков.

Методы контроля и регулировки

- Визуальный мониторинг: Регулярная проверка показаний стрелочного или цифрового манометра, установленного на выходе насоса промывочной установки.

- Корректировка давления: Регулировка специальным клапаном на оборудовании при обнаружении отклонений. Повышение – увеличением оборотов насоса, снижение – частичным перекрытием потока.

- Аварийная защита: Использование установок с предохранительными клапанами, автоматически сбрасывающими давление при превышении допустимого порога.

| Отклонение давления | Возможные последствия |

|---|---|

| Ниже нормы | Недостаточная очистка каналов, застой солярки в полостях, увеличение времени процедуры |

| Выше нормы | Протечки через сальники, деформация топливных шлангов, повреждение чувствительных компонентов ТНВД |

После завершения промывки давление плавно снижают до нуля перед отключением оборудования. Игнорирование контроля или использование неисправных измерительных приборов может привести к необратимым повреждениям двигателя и дополнительным затратам на ремонт.

Технология циркуляционной прогонки топлива

Циркуляционная прогонка представляет собой метод очистки топливной системы дизельного двигателя без его запуска. Суть технологии заключается в принудительной циркуляции чистой солярки через топливные магистрали, фильтры, насосы и форсунки с помощью внешнего оборудования. Этот процесс позволяет растворить и вывести отложения, накопившиеся в узлах системы.

Процедура выполняется через специальные технологические точки подключения, минуя штатный топливный бак. Промывочная жидкость подаётся под давлением, имитируя работу штатной системы, но без сгорания топлива в цилиндрах. Ключевое преимущество – равномерная очистка всех контуров при минимальном механическом воздействии на компоненты.

Порядок выполнения процедуры

- Подготовка оборудования: подключение внешнего насосного модуля с резервуаром чистой солярки к топливной рампе двигателя через переходники.

- Замыкание контура: установка обратной магистрали от сливного канала топливной системы в накопительную ёмкость оборудования.

- Запуск циркуляции: включение насоса для подачи солярки под рабочим давлением (2-6 бар) через систему на 30-60 минут.

- Контроль процесса: визуальный мониторинг чистоты слива для определения степени загрязнения.

- Финишная продувка: удаление остатков промывочной жидкости сжатым воздухом перед запуском двигателя.

Критические аспекты технологии:

- Обязательная замена топливных фильтров после промывки

- Использование только качественной дистиллированной солярки

- Контроль давления во избежание повреждения уплотнений

| Параметр | Значение |

| Расход солярки | 10-20 литров |

| Время циркуляции | 30-90 минут |

| Рабочая температура | 40-60°C (подогрев улучшает эффективность) |

Технология особенно эффективна для очистки чувствительных компонентов Common Rail. Применение циркуляционного метода 1-2 раза в год предотвращает закоксовывание распылителей форсунок и продлевает ресурс ТНВД.

Продолжительность процедуры очистки разными методами

Продолжительность промывки двигателя соляркой напрямую зависит от выбранного способа и степени загрязнения системы. Каждый метод имеет свои временные рамки, обусловленные технологией процесса.

Самый длительный подход – заливка солярки вместо моторного масла перед заменой. Для эффективного растворения отложений двигатель должен проработать на холостом ходу или при минимальной нагрузке от 20 минут до 2 часов. Крайне не рекомендуется ездить на автомобиле в таком состоянии или нагружать мотор.

Сравнение методов по времени

- Короткая промывка (слив старого масла → залив солярки → прокрутка без запуска): Занимает 5-15 минут. Коленвал проворачивают стартером для циркуляции жидкости по каналам без запуска ДВС.

- Прогон на холостом ходу: Длится 20-120 минут. Требует постоянного контроля температуры и давления масла во избежание повреждений.

- Промывка со снятыми свечами/форсунками: Ускоряет процесс до 10-30 минут. Позволяет эффективно очистить камеру сгорания и клапаны принудительной прокачкой.

После любого метода обязательна тщательная промывка моторным маслом (5-10 минут работы на холостом ходу) и последующая замена масляного фильтра. Игнорирование этого этапа резко снижает эффективность очистки и грозит ускоренным износом двигателя.

Работа с обраткой топлива во время промывки

Обратка дизельного топлива при стандартной работе двигателя возвращает излишки солярки из топливной рампы в бак, обеспечивая охлаждение форсунок и циркуляцию горючего. При промывке двигателя соляркой эта система становится критически важным каналом для вывода загрязнений, поэтому ее перенаправляют из топливного бака в отдельную емкость.

Переключение потока обратки осуществляется путем отсоединения штатного сливного шланга от топливного бака и подключения его к подготовленному технологическому резервуару. Это предотвращает попадание вымытых отложений и грязной промывочной жидкости обратно в основную топливную систему, исключая повторное загрязнение и обеспечивая визуальный контроль эффективности очистки.

Ключевые этапы работы с обраткой

- Отсоедините обратный топливопровод от магистрали, ведущей к баку.

- Подключите шланг обратки к чистой прозрачной емкости объемом 5-10 литров.

- Запустите двигатель на промывочной солярке, контролируя выходящий поток:

- Наличие воздушных пузырей сигнализирует о необходимости проверки герметичности

- Изменение цвета жидкости (от черного к светлому) указывает на прогресс очистки

- Регулярно сливайте накопленные отложения из технологической емкости, не допуская ее переполнения.

- После завершения промывки прокачайте систему штатным топливом через обратку для вытеснения остатков промывочной жидкости.

Игнорирование контроля обратки приводит к циклическому загрязнению топливной аппаратуры вымытыми отложениями. Использование прозрачной емкости обязательно – это позволяет объективно оценить количество удаленной грязи и определить момент завершения процедуры по осветлению выходящей солярки.

Фильтрация отработанной солярки после циркуляции

Отработанная солярка, использованная для промывки двигателя, содержит значительное количество взвешенных частиц: продукты износа металлических деталей, нагар, остатки старых отложений, абразивную стружку и загрязнения из топливной системы. Неочищенная жидкость представляет собой агрессивную абразивную смесь, способную повредить топливную аппаратуру или повторно загрязнить очищенные узлы при попытке её повторного использования.

Качественная фильтрация позволяет отделить вредные примеси от самой солярки. Основная цель – максимально очистить жидкость для возможности её безопасной утилизации или, в отдельных случаях, повторного применения в технических целях (например, для первичной промывки сильно загрязнённых двигателей). Эффективность фильтрации напрямую влияет на экологичность процедуры и стоимость эксплуатации.

Технология очистки отработанного дизельного топлива

Процесс включает несколько обязательных этапов для достижения приемлемой чистоты жидкости:

- Первичное отстаивание: Отработанную солярку сливают в специальные ёмкости (бочки, отстойники) и оставляют минимум на 24-48 часов. Тяжёлые частицы (металлическая стружка, крупный абразив) оседают на дно под действием гравитации.

- Грубая фильтрация: После отстоя жидкость перекачивают через фильтры грубой очистки (сетчатые или бумажные картриджи с размером ячеек 100-200 мкм). Это удаляет основную массу крупных и средних взвесей.

- Тонкая фильтрация: Для финальной очистки используют фильтры тонкой очистки (5-20 мкм). Часто применяют последовательные ступени с уменьшающейся пористостью фильтрующих элементов (например, сначала 50 мкм, затем 10 мкм).

Ключевые аспекты процесса:

- Используемое оборудование: Специализированные фильтровальные установки с насосами, ёмкостями для отстоя и сменными картриджами разной степени фильтрации.

- Контроль качества: Визуальная оценка прозрачности отфильтрованной солярки. При необходимости – лабораторный анализ на наличие металлической пыли и абразивных частиц.

- Утилизация отходов: Загрязнённые фильтрующие элементы и донный шлам из отстойников собираются как опасные отходы и передаются лицензированным организациям для переработки или захоронения.

| Этап фильтрации | Цель | Типичный размер улавливаемых частиц |

|---|---|---|

| Отстаивание | Осаждение тяжелых фракций | > 500 мкм |

| Грубая очистка | Удаление крупных взвесей | 100 - 200 мкм |

| Тонкая очистка | Удаление мелких абразивных частиц | 5 - 50 мкм |

Важно: Даже после качественной фильтрации повторное использование солярки для промывки ответственных узлов современных двигателей не рекомендуется из-за риска сохранения микропримесей, невидимых глазу. Основное назначение очистки – безопасная утилизация и снижение экологического вреда.

Удаление воздушных пробок из магистралей

Воздушные пробки в топливной системе дизельного двигателя нарушают работоспособность агрегата, вызывая перебои в подаче солярки к форсункам. Они образуются при разгерметизации магистралей, после замены фильтров или длительного простоя техники, приводя к неустойчивой работе, затрудненному запуску или полной остановке мотора.

Промывка двигателя соляркой помогает эффективно вытеснить воздух из контура благодаря низкой вязкости и текучести дизтоплива. Принудительная прокачка жидкости под давлением заполняет все полости системы, выталкивая воздушные карманы через обратные клапаны или специальные штуцеры.

Процедура удаления воздуха

Для устранения воздушных пробок после промывки выполните последовательность действий:

- Откройте деаэрационные клапаны на топливном фильтре и ТНВД.

- Подключите ручной подкачивающий насос (лягушку) к входному патрубку системы подачи топлива.

- Прокачивайте солярку до момента выхода сплошной струи без пузырей из всех открытых штуцеров.

- Закройте клапаны при появлении капель топлива, избегая перетяжки.

- Запустите двигатель на 2-3 минуты, проверяя стабильность оборотов на холостом ходу.

При отсутствии штатных клапанов используйте топливопровод обратки: ослабьте соединение на выходе из насоса, прокачайте систему до выхода чистой солярки, затем затяните крепеж. Для контроля качества прокачки установите прозрачные топливные шланги на участке между фильтром и ТНВД – визуальное отсутствие воздушных пузырей подтвердит успешность процедуры.

Обратная сборка топливной системы

После завершения промывки и слива солярки все демонтированные компоненты устанавливаются на штатные места в обратном порядке. Критически важно обеспечить чистоту соединений – резьбовые части обрабатываются графитовой смазкой, уплотнительные кольца заменяются новыми, а посадочные поверхности тщательно протираются.

Особое внимание уделяется правильной ориентации топливного фильтра и датчиков согласно маркировке. Топливные магистрали фиксируются оригинальными хомутами без перегибов, форсунки затягиваются с регламентным моментом для исключения протечек. Обязательно восстанавливается электрическая разводка к ТНВД и регуляторам давления.

Порядок прокачки и проверки

- Заполнение системы топливом:

- Залейте чистое дизтопливо в бак до минимального уровня

- Активируйте ручной подкачивающий насос до уплотнения штока

- Удаление воздушных пробок:

- Последовательно ослабляйте соединения на выходе фильтра и ТНВД

- Прокачивайте насос до появления топлива без пузырьков

- Затяните штуцеры при работающем подкачивающем насосе

- Контроль герметичности:

- Запустите двигатель на 2-3 минуты без нагрузки

- Проверьте соединения салфеткой – впитывающие пятна недопустимы

- Повторите прокачку при плавающих оборотах или затрудненном пуске

Важно: первые 15 км пробега избегайте высоких оборотов и резких ускорений. Контролируйте работу двигателя по стабильности холостого хода и отсутствию белого дыма – признаки полного удаления остатков промывочной жидкости.

Первый запуск двигателя после промывочной процедуры

Перед запуском убедитесь в полном сливе промывочной солярки из топливной системы, включая топливный бак, фильтры, магистрали и ТНВД. Заправьте систему чистым топливом, соответствующем сезону эксплуатации, удалив воздушные пробки через штуцеры топливной рампы или специальные клапана. Обязательно замените топливный фильтр(ы) на новые, так как остатки промывочной жидкости и вымытые отложения могли его засорить.

При первом включении стартера не допускайте длительной прокрутки коленвала без вспышек – ограничьтесь 3-5 секундами. Если двигатель не запустился с первой попытки, сделайте паузу 1-2 минуты для остывания стартера и аккумулятора. При затрудненном пуске проверьте герметичность топливоподачи и повторите процедуру удаления воздуха из системы. Избегайте добавления "быстрого пуска" – это создает ударные нагрузки на неподготовленные узлы.

Ключевые этапы и контроль после запуска

После успешного пуска соблюдайте следующие правила:

- Прогрев на холостом ходу: Держите обороты 800-1000 об/мин 5-7 минут, контролируя стабильность работы по тахометру и на слух.

- Визуальный осмотр: Проверьте под двигателем на предмет утечек топлива или масла в зонах соединений, обработанных при промывке.

- Контроль параметров: Следите за показаниями датчиков (давление масла, температура ОЖ) – они должны стабилизироваться в рабочих пределах.

Важные наблюдения в первые минуты работы:

| Симптом | Возможная причина | Действия |

| Белый или сизый выхлоп | Остатки солярки в камере сгорания/цилиндрах | Дать поработать 10-15 мин на холостом ходу |

| Плавание оборотов | Воздух в топливной системе, засор форсунок | Повторно стравить воздух, заменить фильтры |

| Стуки в ТНВД/форсунках | Недостаточная подача топлива, завоздушивание | Экстренная остановка, диагностика насоса |

Проведите тестовую поездку длительностью 20-30 минут в щадящем режиме (обороты не выше 2500 об/мин, без резких ускорений и больших нагрузок). После остывания двигателя повторно проверьте уровень и состояние моторного масла – при сильном разжижении или загрязнении остатками промывки замените масло и фильтр. Только при отсутствии отклонений допускается штатная эксплуатация.

Оценка эффективности проведенной очистки

Основным критерием успешности промывки является визуальный осмотр слитого отработанного топлива. Значительное количество вымытой сажи, металлической стружки, смолистых отложений или твердых частиц в отработанной солярке указывает на эффективное удаление загрязнений из внутренних полостей двигателя и топливной магистрали.

Субъективная оценка работы двигателя после процедуры дает дополнительные данные: снижение дымности выхлопа, устранение перебоев в работе на холостом ходу, более легкий запуск и стабильность оборотов свидетельствуют о восстановлении нормальной топливоподачи и смесеобразования. Отсутствие посторонних шумов (стуков, цокота) подтверждает очистку форсунок и цилиндропоршневой группы.

Ключевые показатели эффективности

- Динамика работы: Улучшение приемистости и тяги при нагрузке

- Экономичность: Снижение расхода топлива на 5-15% при штатной эксплуатации

- Параметры выхлопа: Нормализация состава выхлопных газов (анализ на СО/СН)

| Параметр | До очистки | После очистки |

|---|---|---|

| Давление в топливной рампе | Нестабильное/низкое | Соответствует норме |

| Вибрация двигателя | Повышенная | В пределах допуска |

Важно: Окончательный вывод делается после пробега 300-500 км, когда остатки промывочного состава полностью удаляются из системы свежим топливом. Негативным результатом считается сохранение или усугубление проблем, что требует углубленной диагностики на СТО.

Утилизация загрязненной солярки экологичным способом

Загрязненная солярка после промывки двигателя содержит токсичные примеси: металлическую стружку, остатки масел, нагар и абразивные частицы. Ее запрещено сливать в почву, канализацию или водоемы из-за тяжелых экологических последствий – нарушения биологического баланса и загрязнения грунтовых вод.

Экологичная утилизация требует специальной обработки для нейтрализации опасных компонентов. Основные методы включают физико-химическую очистку, термическое обезвреживание и регенерацию, которые проводятся на лицензированных предприятиях с соблюдением природоохранных нормативов.

Способы безопасной переработки

- Многоступенчатая фильтрация:

Отделение механических примесей через сепараторы и адсорбционные фильтры с активированным углём для восстановления базовых свойств топлива. - Термическое разложение:

Сжигание в печах-инсинераторах при температуре 1200°C с системой очистки газов (скрубберы, электрофильтры), исключающей выброс сажи и токсинов. - Химическая нейтрализация:

Обработка реагентами-коагулянтами для связывания тяжелых металлов с последующим отстоем и удалением осадка как опасных отходов III класса.

Переработанное топливо, прошедшее лабораторный контроль, может использоваться для технических целей (например, отопление). Остаточные шламы передаются полигонам промышленных отходов с обязательным документальным сопровождением для отслеживания цикла утилизации.

Регламентная периодичность профилактических промывок

Производители двигателей не устанавливают строгих регламентных интервалов для промывки соляркой, так как эта процедура не входит в перечень обязательного технического обслуживания. Ее необходимость определяется индивидуально на основе условий эксплуатации и состояния топливной системы.

Ориентировочные рекомендации по периодичности основываются на анализе ключевых факторов:

- Качество топлива: при регулярном использовании низкосортной солярки промывку проводят чаще – каждые 10–15 тыс. км.

- Режим эксплуатации: для авто с короткими поездками, длительными простоями или работой в условиях низких температур интервал сокращают до 10–12 тыс. км.

- Пробег: при стабильной работе на качественном топливе профилактику выполняют реже – раз в 20–30 тыс. км.

- Симптомы загрязнения: снижение мощности, повышенная дымность или затрудненный запуск требуют внеплановой промывки независимо от пробега.

Риски повреждения ТНВД при неправильной промывке

Агрессивное воздействие солярки при промывке может нарушить смазывающие свойства внутренних поверхностей ТНВД. Прецизионные пары насоса (плунжеры, втулки) рассчитаны на работу с топливом, содержащим смазывающие присадки, тогда как обычная солярка их лишена.

При длительном контакте без последующей прокачки чистым топливом возникает сухое трение в зонах сопряжения деталей. Это приводит к образованию задиров на зеркальных поверхностях, нарушению герметичности плунжерных пар и падению давления в системе.

Критические ошибки при выполнении процедуры:

- Промывка на работающем двигателе - вызывает гидроудар из-за несоответствия вязкости, деформирует плунжеры и распылители форсунок

- Использование нефильтрованного топлива - абразивные частицы оставляют царапины на прецизионных поверхностях

- Превышение времени экспозиции - приводит к разбуханию резиновых уплотнений и коррозии стальных компонентов

- Неправильный запуск после промывки - воздушные пробки в системе вызывают работу насоса "на сухую"

| Поврежденный узел | Признаки неисправности | Последствия для ТНВД |

|---|---|---|

| Плунжерные пары | Падение давления, трудный запуск | Необходимость дорогостоящей замены прецизионных элементов |

| Регулятор давления | Нестабильные обороты холостого хода | Заклинивание подвижных частей регулятора |

| Подшипники вала | Посторонний шум при работе | Разрушение сепараторов из-за вымывания смазки |

Особую опасность представляет несвоевременная замена топливного фильтра после промывки. Осажденные в нем загрязнения при резком перепаде давления могут вымываться обратно в систему, вызывая заклинивание рейки ТНВД и полный отказ топливной аппаратуры.

Список источников

Для подготовки статьи о промывке двигателя соляркой использовались авторитетные технические ресурсы, руководства по обслуживанию дизельных силовых агрегатов и экспертные рекомендации. Основное внимание уделялось практическим аспектам процедуры, ее обоснованности и техническим нюансам выполнения.

Ключевые источники включают специализированную литературу по ремонту ДВС, официальные методические материалы производителей дизельного оборудования и аналитические публикации автосервисных специалистов. Ниже представлен перечень использованных материалов.

Техническая литература и руководства

- Руководства по эксплуатации и ТО дизельных двигателей (Scania, MAN, Cummins, ЯМЗ) - Разделы по обслуживанию топливной системы

- Учебник "Топливная аппаратура и системы управления дизелей" (В.И. Круглов) - Глава 4: Обслуживание топливоподающих систем

- Справочник механика по дизельным установкам (Г.П. Панков) - Процедуры очистки двигателей

Специализированные ресурсы

- Технические бюллетени НИИ автотранспорта - Отчеты по методам раскоксовки двигателей

- Публикации в журнале "Автосервис: практика и технологии" - Статьи по восстановлению дизельных ДВС

- Материалы отраслевого портала DieselMaster - Инструкции по промывочным процедурам