Проставочные кольца - размеры, чертежи, изготовление, установка. Нужны ли и как подобрать?

Статья обновлена: 01.03.2026

Проставочные кольца – тонкостенные металлические элементы кольцевой формы, выполняющие критически важную функцию точного осевого позиционирования деталей в узлах механизмов.

В статье детально рассмотрены ключевые аспекты работы с проставочными кольцами: стандартные и нестандартные размеры, принципы чтения чертежей, технологии изготовления, корректная установка, а также анализ необходимости их применения и методика точного подбора под конкретную техническую задачу.

Что такое проставочные кольца: определение и принцип работы

Проставочные кольца – это тонкие металлические или полимерные детали кольцеобразной формы с центральным отверстием, используемые для компенсации зазоров между сопрягаемыми элементами механизмов. Их основная функция – точное регулирование расстояний, устранение люфтов, фиксация подшипников, валов или шестерён в строго заданном положении, а также предупреждение деформации узлов при затяжке крепежа.

Принцип работы основан на заполнении пространства между деталями: кольцо устанавливается в осевой или радиальный зазор, создавая плотный контакт поверхностей. Это обеспечивает равномерное распределение нагрузок, снижает вибрации, предотвращает смещение компонентов и износ. Толщина кольца определяет величину компенсации, а его материал (сталь, бронза, пластик) подбирается исходя из условий эксплуатации.

Ключевые особенности работы проставочных колец

- Компенсация зазоров: Точная подборка толщины устраняет нежелательные промежутки.

- Фиксация компонентов: Удерживает подшипники, втулки или шестерни от осевых смещений.

- Защита от перетяжки: Поглощает избыточное усилие при сборке резьбовых соединений.

- Балансировка: Выравнивает положение деталей в узлах вращения.

| Параметр | Влияние на работу |

|---|---|

| Толщина кольца | Определяет величину компенсируемого зазора |

| Материал | Влияет на прочность, термостойкость и антикоррозионные свойства |

| Точность изготовления | Гарантирует отсутствие перекосов и равномерную нагрузку |

Проставочные кольца – это детали машин, предназначенные для осевой фиксации подшипников, шестерен и других компонентов в механизмах. Они компенсируют зазоры, обеспечивают точное позиционирование и предотвращают смещение деталей.

Конструкция проставочного кольца напрямую влияет на его функциональность, удобство монтажа и возможность регулировки. Знание основных видов по конструкции позволяет правильно подобрать кольцо для конкретной задачи.

Основные виды проставочных колец по конструкции

| Вид конструкции | Описание | Особенности применения |

|---|---|---|

| Сплошные (гладкие) | Цельное кольцо без разрезов, изготавливаемое из металла или полимеров. | Устанавливаются при сборке узла. Обеспечивают равномерную опору. Не подходят для установки без разборки механизма. |

| Разрезные | Кольцо с одним радиальным разрезом. | Могут устанавливаться в канавки без полной разборки. Часто используются для осевой фиксации подшипников. |

| Составные (секционные) | Состоят из нескольких сегментов, соединяемых при монтаже. | Применяются в узлах, где невозможно установить цельное кольцо из-за конструктивных ограничений. |

| Спиральные | Изготовлены из проволоки, свитой в спираль. | Обладают упругостью, компенсируют вибрации и износ. Удобны для регулировки в небольших пределах. |

| Регулировочные наборы | Комплект тонких колец разной толщины. | Позволяют точно подбирать толщину прокладки путем комбинации колец из набора. |

Применение проставочных колец в автомобильных узлах

Проставочные кольца выполняют критически важную функцию точного позиционирования и регулировки зазоров в ответственных узлах автомобиля. Их установка позволяет компенсировать производственные допуски деталей, предотвратить недопустимые осевые смещения и обеспечить требуемую плотность посадки сопрягаемых элементов. Отсутствие или неправильный подбор этих компонентов приводит к ускоренному износу, вибрациям и поломкам агрегатов.

В трансмиссиях кольца регулируют осевой люфт валов коробки передач и раздатки, задают точное положение шестерен главной передачи редуктора. В двигателях они контролируют тепловые зазоры коленвала (упорные полукольца), фиксируют распредвалы, маслонасосы и шкивы. В ходовой части регулируют преднатяг подшипников ступиц колес, устанавливают осевое положение тормозных дисков и барабанов. В рулевом управлении задают зазор в рейке и червячных парах.

Ключевые узлы применения

- Трансмиссия: Коробка передач (регулировка валов), редукторы (положение шестерен), раздаточная коробка

- Двигатель: Коленвал (упорные кольца), распредвал, шкивы, масляный и водяной насосы

- Ходовая часть: Ступичные подшипники (преднатяг), тормозные механизмы (позиционирование дисков/барабанов)

- Рулевое управление: Реечный механизм, червячные пары (зазор в зацеплении)

| Узел | Функция проставочного кольца | Последствия отсутствия |

|---|---|---|

| Ступица колеса | Обеспечение правильного преднатяга подшипников | Разрушение подшипников, вибрация колеса |

| Коленчатый вал | Контроль осевого люфта (упорные полукольца) | Стук двигателя, повреждение блока цилиндров |

| Главная передача | Регулировка положения шестерен | Повышенный шум, задиры, разрушение зубьев |

При подборе колец обязательно учитывают номинальный размер посадочного места, требуемую толщину (определяется замером фактического зазора щупом или индикатором), материал изготовления (сталь, бронза, медь, композиты) и допустимые нагрузки. Установка выполняется строго по техническим картам производителя с контролем момента затяжки и последующей проверкой работоспособности узла.

Назначение проставочных колец в промышленных механизмах

Проставочные кольца служат для точного регулирования осевых зазоров и расстояний между компонентами механизмов. Их установка позволяет компенсировать технологические допуски при сборке узлов, обеспечивая требуемое взаимное расположение деталей (валов, подшипников, шестерен). Без этих элементов достижение проектных параметров сборки часто невозможно из-за естественных отклонений размеров при изготовлении.

Ключевая функция колец – устранение нежелательных люфтов и обеспечение равномерного распределения нагрузки. Они предотвращают перекосы, снижают вибрации и износ трущихся поверхностей, повышая ресурс оборудования. Правильно подобранная проставка гарантирует корректное предварительное натяжение подшипников качения, что критично для их долговечности и бесшумной работы.

Основные задачи проставочных колец

- Компенсация зазоров: Устранение избыточных промежутков между деталями сборки.

- Позиционирование: Фиксация компонентов (подшипников, уплотнений) в строго заданном положении по оси.

- Регулировка натяга: Обеспечение оптимального прижима в подшипниковых узлах.

- Защита от смещений: Предотвращение осевого сдвига деталей при динамических нагрузках.

Игнорирование установки проставочных колец ведет к снижению точности работы механизма, ускоренному износу, перегреву подшипников и риску аварийных остановок. Их применение экономически оправдано, так как дешевле и быстрее, чем индивидуальная подгонка деталей.

| Проблема при отсутствии колец | Последствие |

|---|---|

| Избыточный осевой зазор | Биение вала, разрушение подшипников |

| Недостаточный зазор (перетяг) | Перегрев узла, заклинивание |

| Неточное позиционирование | Снижение КПД, повышенный шум |

Ключевые требования к материалам для проставочных колец

Выбор материала напрямую определяет надежность и долговечность проставочного кольца в конкретных условиях эксплуатации. Несоответствие характеристик среды или нагрузок приводит к деформациям, ускоренному износу и выходу узла из строя.

Основные требования фокусируются на механических свойствах, коррозионной стойкости и технологичности обработки. Материал должен гарантировать сохранение геометрии и функциональности под воздействием рабочих параметров системы.

Критически важные характеристики материалов

Механическая прочность и твердость:

- Достаточная прочность на сжатие для восприятия монтажных и эксплуатационных нагрузок без пластической деформации.

- Умеренная твердость (часто в диапазоне 120-250 HB) для обеспечения необходимой несущей способности и предотвращения вмятин на сопрягаемых поверхностях.

Устойчивость к внешним воздействиям:

- Коррозионная стойкость: Соответствие химическому составу рабочей среды (агрессивные жидкости, газы, атмосферные условия). Для ответственных применений предпочтительны нержавеющие стали (12Х18Н10Т, AISI 304/316), латунь или бронза.

- Термостойкость: Сохранение прочности и геометрической стабильности в рабочем диапазоне температур. Стали и цветные сплавы используются для высокотемпературных задач, полимеры – для умеренных.

- Износостойкость: Минимизация абразивного износа при вибрациях или относительных смещениях деталей.

Технологические и эксплуатационные параметры:

- Хорошая обрабатываемость (резанием, штамповкой) для получения точных размеров и чистоты поверхности по чертежу.

- Отсутствие хрупкости, обеспечивающее целостность кольца при запрессовке.

- Электрохимическая совместимость с материалами сопрягаемых деталей для предотвращения гальванической коррозии.

- Допустимое удельное давление для исключения смятия материала.

Типовые материалы и их применение:

| Материал | Основные преимущества | Типичные применения |

|---|---|---|

| Углеродистые стали (Ст3, 45) | Высокая прочность, низкая стоимость | Неответственные узлы без коррозии, статичные соединения |

| Нержавеющие стали (12Х18Н10Т, AISI 304) | Коррозионная стойкость, термостойкость | Химическая, пищевая промышленность, высокие температуры |

| Латунь (ЛС59, Л63) | Антифрикционность, коррозионная стойкость, немагнитность | Подшипниковые узлы, электротехника, морская среда |

| Бронза (БрАМц9-2, БрОЦС5-5-5) | Износостойкость, стойкость к "схватыванию" | Высоконагруженные подшипники скольжения, валы |

| Полимеры (ПА6, PTFE, POM) | Химическая стойкость, антикоррозионность, диэлектрические свойства | Легконагруженные узлы, агрессивные среды, электроизоляция |

Критерии окончательного выбора:

- Анализ рабочих нагрузок (статические/динамические, величина сжимающего усилия).

- Характеристики окружающей среды (температура, влажность, химические агенты).

- Требования к точности позиционирования и стабильности зазора.

- Необходимость дополнительных свойств (немагнитность, диэлектрик, антифрикционность).

- Экономическая целесообразность и доступность материала.

Стальные проставочные кольца: особенности применения

Стальные проставочные кольца выделяются среди аналогов из других материалов благодаря уникальным свойствам самой стали. Их применение диктуется требованиями к высокой прочности, износостойкости и способности работать в экстремальных условиях.

Основная сфера использования стальных колец – узлы, подверженные значительным статическим и динамическим нагрузкам, ударным воздействиям, вибрациям, а также высоким температурам. Они незаменимы в тяжелом машиностроении, энергетике, металлургическом оборудовании, прессовых установках, где пластиковые или цветнометаллические кольца не выдержат эксплуатационных нагрузок.

Ключевые особенности и преимущества

Применение стальных проставочных колец обусловлено следующими их характеристиками:

- Высокая прочность и жесткость: Способны воспринимать и передавать значительные сжимающие и сдвиговые нагрузки без деформации или разрушения, обеспечивая точное позиционирование и стабильность узла.

- Отличная износостойкость: Устойчивы к истиранию в парах трения, особенно при использовании закаленных или цементированных марок сталей, что критично в узлах с вибрацией или относительным микросдвигом.

- Термостойкость: Сохраняют свои механические свойства в широком диапазоне температур (от отрицательных до высоких положительных), не "плывут" и не теряют прочность при нагреве, в отличие от пластиков.

- Стабильность размеров: Обладают низким коэффициентом теплового расширения по сравнению с алюминиевыми сплавами или пластиками, что важно для поддержания точных зазоров и натягов в узлах, работающих с перепадами температур.

- Коррозионная стойкость (для нержавеющих сталей): Кольца из нержавеющих марок стали (например, 12Х18Н10Т, AISI 304/316) применяются в агрессивных средах, пищевой, химической промышленности, медицине, где требуется устойчивость к коррозии и чистота.

Особенности подбора и установки стальных колец:

- Точность изготовления: Требуют высокой точности обработки (чистота поверхности, допуски на размеры) для обеспечения равномерного распределения нагрузки по всей поверхности контакта.

- Чистота посадочных мест: Необходима тщательная очистка сопрягаемых поверхностей вала и отверстия от загрязнений, заусенцев и следов коррозии перед установкой, чтобы избежать перекоса и неравномерной нагрузки.

- Контроль зазора/натяга: Подбор толщины кольца должен производиться с учетом требуемого характера посадки (чаще – с небольшим натягом для предотвращения проворачивания) и реально измеренных размеров посадочных мест.

- Применение смазки: Рекомендуется использовать монтажную смазку для облегчения запрессовки, особенно при натяжных посадках, и снижения риска задиров.

- Метод установки: Установка обычно производится с помощью прессового оборудования или специальных монтажных оправок для обеспечения равномерности запрессовки и предотвращения повреждения кромок кольца или посадочных поверхностей. Ударный монтаж молотком не рекомендуется.

Медные проставочные кольца: преимущества и ограничения

Медные проставочные кольца широко применяются в узлах, требующих точной регулировки зазоров и компенсации износа. Их используют в двигателях, коробках передач, насосах и других механизмах для обеспечения правильного позиционирования деталей.

Выбор меди обусловлен её уникальными физико-химическими свойствами, которые одновременно создают преимущества и накладывают ограничения на использование таких колец в сравнении со стальными или полимерными аналогами.

Ключевые преимущества меди

- Теплопроводность: Медь эффективно отводит тепло от критичных узлов (например, подшипников), предотвращая локальный перегрев.

- Пластичность: Легко деформируется под нагрузкой, обеспечивая плотное прилегание к неровным поверхностям и герметизацию стыков.

- Антифрикционные свойства: Снижает трение между сопрягаемыми деталями, уменьшая износ основных компонентов.

- Коррозионная стойкость: Устойчива к воздействию масел, топлива и агрессивных сред в закрытых системах.

- Электропроводность: Позволяет использовать в электротехнических узлах для создания токопроводящих прокладок.

Основные ограничения:

- Низкая прочность: Деформируются под высокими ударными нагрузками, требуют регулярной замены в нагруженных узлах.

- Электрохимическая коррозия: При контакте с алюминиевыми или стальными деталями во влажной среде образует гальваническую пару.

- Термическое расширение: Высокий коэффициент расширения может нарушать геометрию узла при температурных перепадах.

- Стоимость: Цена существенно выше, чем у стальных или композитных колец.

| Критерий | Преимущества | Ограничения |

|---|---|---|

| Механические свойства | Пластичность, податливость | Низкая твёрдость, склонность к смятию |

| Эксплуатация | Теплоотвод, антифрикционность | Ограниченная несущая способность |

| Совместимость | Химическая инертность в масляной среде | Риск биметаллической коррозии |

Параметры внутреннего диаметра проставочных колец

Внутренний диаметр (d) проставочного кольца является ключевым размером, определяющим его совместимость с сопрягаемым валом, штоком, болтом или другим цилиндрическим элементом конструкции. Этот параметр напрямую влияет на плотность посадки и отсутствие люфтов в собранном узле.

Неправильно подобранный внутренний диаметр приводит к критическим проблемам: заклиниванию узла при заниженном размере или недопустимому радиальному биению и вибрациям при завышенном. Точность изготовления d контролируется по чертежам, где он указывается с полем допуска (например, d20H9 или d30±0.1).

Критерии выбора и особенности

При подборе внутреннего диаметра учитывают:

- Тип посадки:

- Посадка с натягом (d вала > d кольца) – для жесткой фиксации, требует запрессовки.

- Посадка с зазором (d вала < d кольца) – для компенсации температурных расширений или облегчения сборки.

- Переходная посадка – малые натяги или зазоры для точного позиционирования.

- Допуски: Допуск внутреннего диаметра (IT класс точности, например H7, h9) должен соответствовать требованиям чертежа сборки. Стандартные кольца изготавливаются с полями допусков для валов (h...) или отверстий (H...).

- Рабочая среда: При высоких температурах учитывают коэффициент теплового расширения материала кольца и вала для сохранения функциональности посадки.

| Тип соединения | Рекомендуемое поле допуска d кольца | Эффект |

|---|---|---|

| Жесткая фиксация | H7, H8 | Натяг после установки |

| Точное центрирование | H9, F8 | Минимальный зазор/легкий натяг |

| Компенсация тепла/легкая сборка | D9, E9 | Зазор, гарантированный при любых условиях |

Важно: Внутренний диаметр всегда измеряется после установки кольца в его рабочее положение (если предусмотрена деформация при монтаже). Для колец сложной формы (конических, разрезных) указывают контрольные размеры или диаметры в специфических сечениях согласно чертежу.

Внешний диаметр проставочного кольца: стандартные значения

Внешний диаметр проставочного кольца является ключевым параметром, определяющим его совместимость с посадочным местом в узле механизма. Этот размер должен строго соответствовать диаметру отверстия или паза, куда устанавливается кольцо, обеспечивая плотную посадку без люфтов и перекосов. Некорректный подбор диаметра приводит к снижению эффективности работы узла, ускоренному износу или поломке оборудования.

Стандартизация внешних диаметров позволяет унифицировать производство и упростить подбор колец для ремонта или модернизации техники. Большинство производителей ориентируются на общепринятые метрические или дюймовые ряды размеров, соответствующие международным (ISO, DIN) или отраслевым нормативам. Типовые значения варьируются от долей миллиметра для миниатюрных колец до нескольких метров в тяжелом машиностроении.

Распространенные стандартные диапазоны (метрическая система)

- Мелкие размеры: 1–20 мм (электроника, прецизионные приборы)

- Средний диапазон: 20–200 мм (автомобильные двигатели, насосы, редукторы)

- Крупногабаритные кольца: 200–1000 мм и более (промышленное оборудование, энергетика)

| Тип оборудования | Примеры стандартных внешних диаметров (мм) |

|---|---|

| Подшипниковые узлы | 30, 40, 50, 60, 70, 80 |

| Гидравлические цилиндры | 25, 32, 40, 50, 63, 80, 100 |

| Трубопроводная арматура | 15, 20, 25, 32, 40, 50, 65 |

Важно! Фактические значения всегда определяются чертежом конкретного узла или технической документацией производителя оборудования. Для нестандартных применений кольца изготавливаются по индивидуальным размерам с учетом допусков и шероховатости поверхностей.

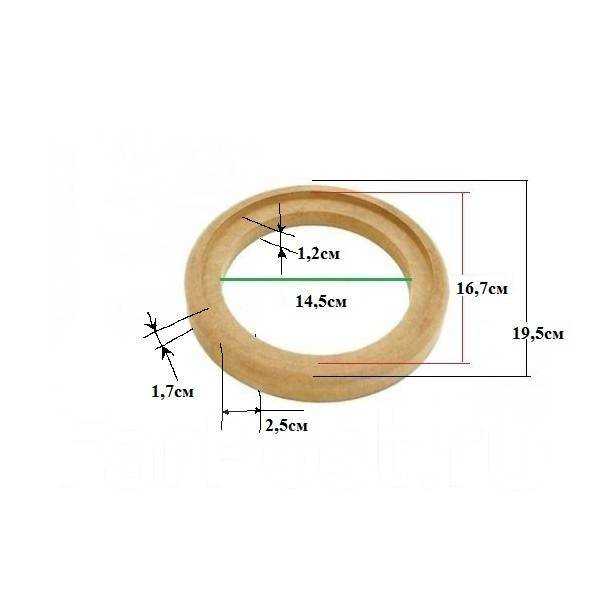

Толщина проставочного кольца: диапазоны и точность изготовления

Толщина проставочного кольца – ключевой параметр, определяющий его функциональное назначение. Диапазон толщин варьируется от десятых долей миллиметра до нескольких сантиметров, что позволяет компенсировать монтажные зазоры разной величины. Тонкие кольца (0.1–1 мм) применяются для прецизионной регулировки подшипников или уплотнений, тогда как толстые (5–50 мм) используются при установке крупногабаритного оборудования, например, в промышленных редукторах или насосных агрегатах.

Точность изготовления толщины напрямую влияет на эффективность работы узла. Для ответственных применений (авиация, высокооборотные механизмы) допуски могут достигать ±0.01–0.05 мм, обеспечивая равномерное распределение нагрузки. В менее критичных случаях (строительная техника, общепромышленное оборудование) допустимы отклонения до ±0.1–0.3 мм. Требуемая точность указывается в технической документации на узел сборки.

Факторы выбора толщины

- Расчетный зазор: толщина подбирается по результатам замеров монтажного пространства с учетом температурного расширения.

- Нагрузка на узел: для высоких нагрузок используют набор тонких колец вместо одного толстого для минимизации деформации.

- Условия эксплуатации: в вибрационных средах применяют кольца с припуском на усадку.

| Тип применения | Типовой диапазон толщин (мм) | Допуск толщины (мм) |

|---|---|---|

| Прецизионные подшипники | 0.2–0.5 | ±0.01 |

| Трубопроводная арматура | 1–5 | ±0.1 |

| Строительные металлоконструкции | 5–30 | ±0.3 |

| Горнодобывающее оборудование | 20–50 | ±0.5 |

Важно: При установке нескольких колец в стопку их суммарная толщина должна соответствовать проектной величине зазора. Не допускается комбинация колец с разной твердостью или шероховатостью поверхностей во избежание локальных деформаций.

Как измерить необходимые размеры проставочного кольца

Точное измерение параметров проставочного кольца критически важно для его корректной работы и предотвращения повреждений узла. Основные размеры включают внутренний диаметр (ID), внешний диаметр (OD) и толщину (высоту).

Для измерения подготовьте штангенциркуль или микрометр, очистите посадочные поверхности узла от загрязнений и масла. Убедитесь, что детали, между которыми устанавливается кольцо, находятся в исправном состоянии без деформаций.

Пошаговая процедура измерения

- Внутренний диаметр (ID):

- Измерьте диаметр вала или оси, на которую надевается кольцо

- Запишите значение с точностью до 0.1 мм

- Внешний диаметр (OD):

- Замерьте диаметр отверстия в корпусе или ответной детали

- Учтите необходимый зазор (обычно 0.1-0.3 мм)

- Толщина (высота):

- Определите осевой зазор между деталями

- Сожмите узел без кольца и измерьте расстояние щупом

- Добавьте 0.05-0.1 мм для обеспечения предварительного натяга

При отсутствии штангенциркуля используйте набор калиброванных щупов и замерочные кольца. Для ответственных узлов создайте эскиз с указанием допусков.

| Параметр | Метод измерения | Точность |

|---|---|---|

| Внутренний диаметр | Штангенциркуль по валу | ±0.05 мм |

| Внешний диаметр | Микрометр в отверстии | ±0.02 мм |

| Толщина | Щупы + микрометр | ±0.01 мм |

Важно: Все замеры выполняйте при температуре 20°C. Для колец толщиной свыше 2 мм учитывайте сжимаемость материала под нагрузкой.

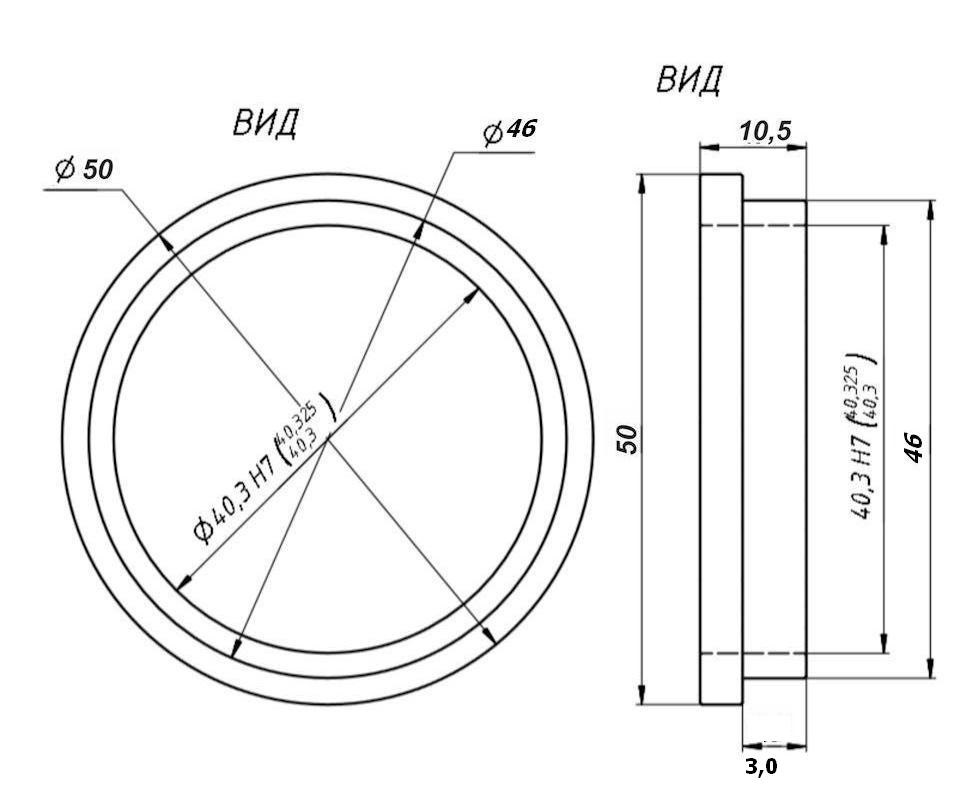

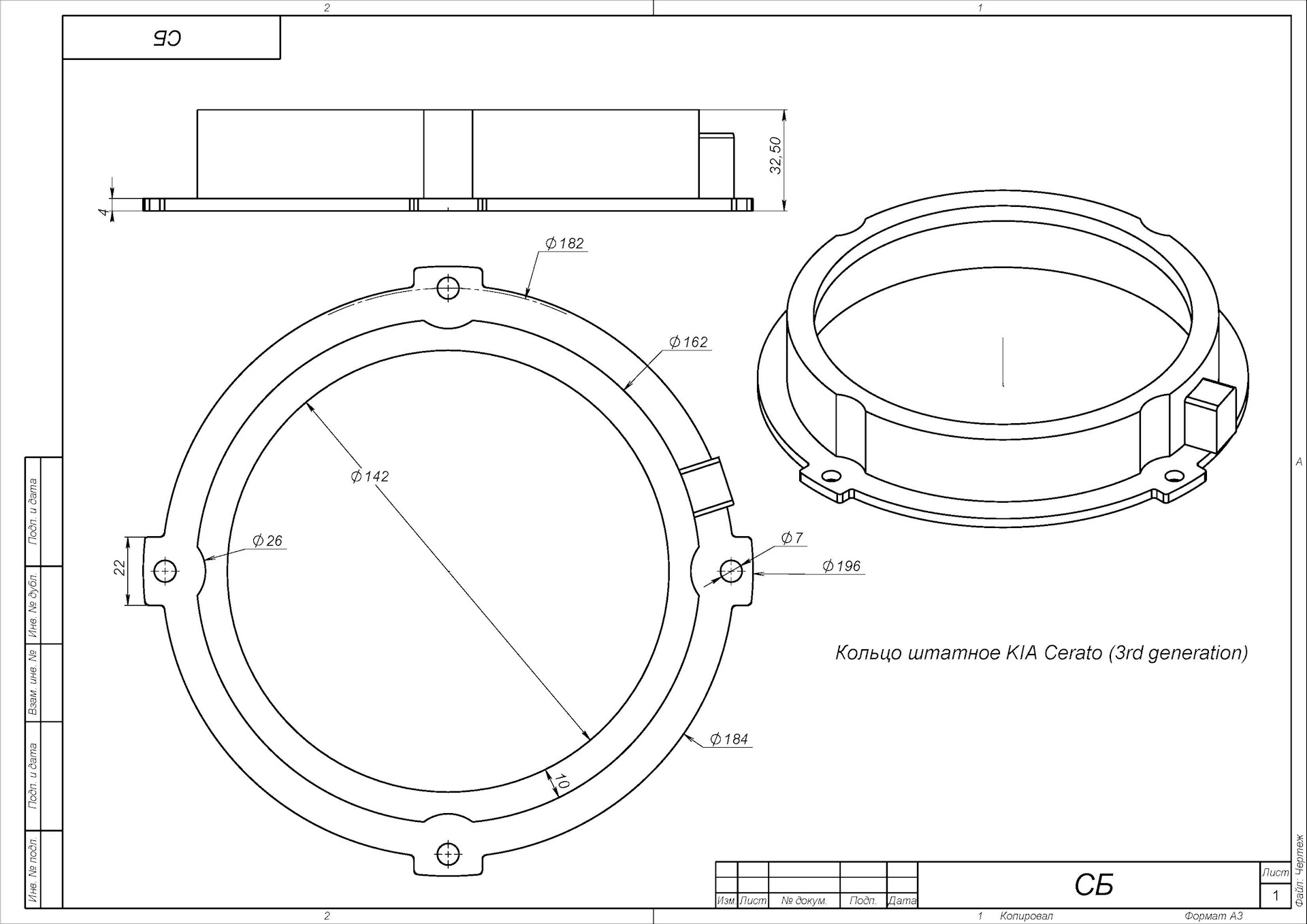

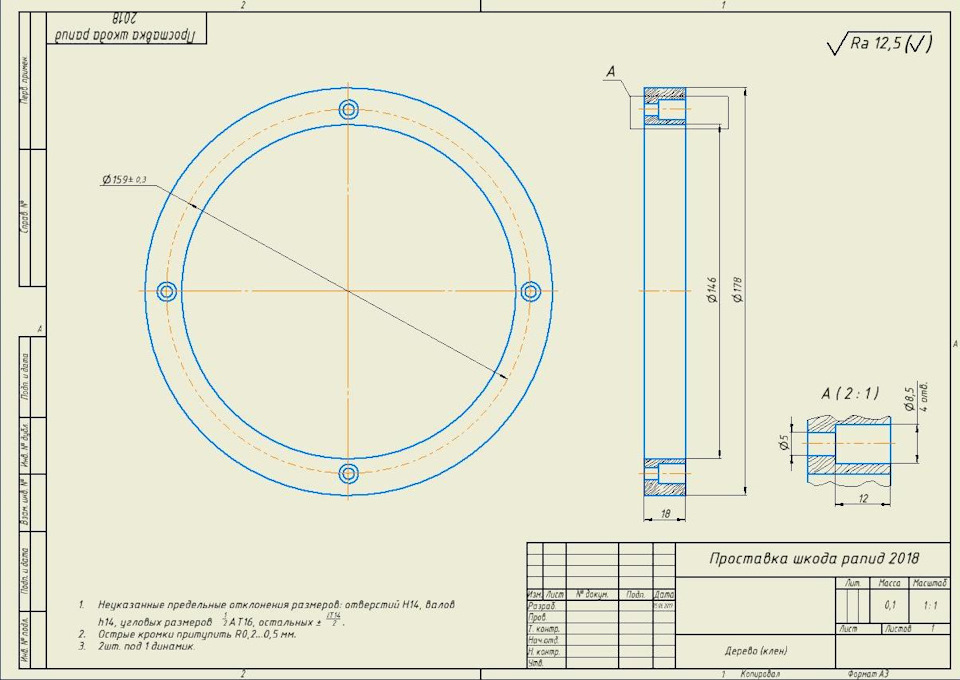

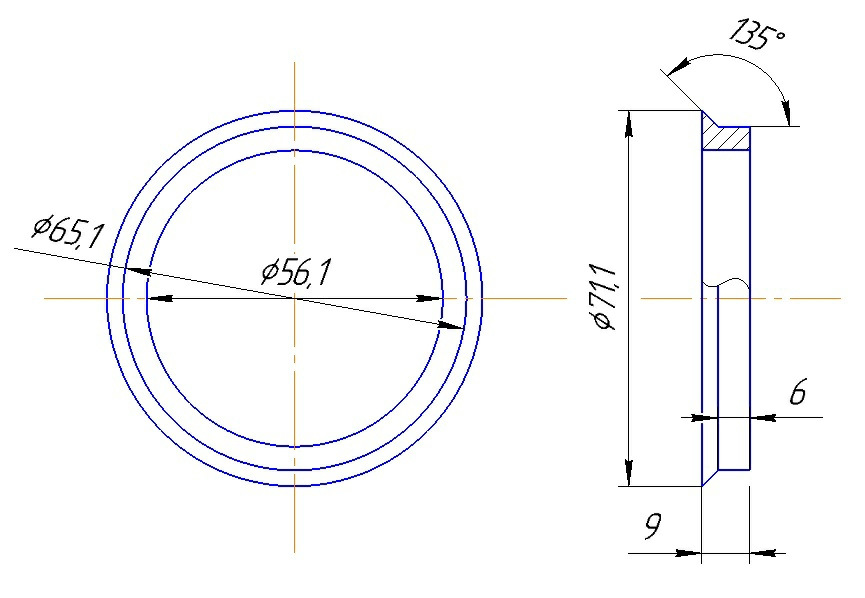

Чертеж проставочного кольца: базовые элементы схемы

Чертеж проставочного кольца является техническим документом, однозначно определяющим геометрию, размеры и требования к изделию для его корректного изготовления и контроля. Он содержит набор обязательных элементов, обеспечивающих полное понимание конструкции кольца.

Основное назначение чертежа – предоставить исчерпывающую информацию для производства и проверки детали, исключая неоднозначности в интерпретации. Стандартизация элементов схемы гарантирует ее правильное прочтение специалистами.

Ключевые элементы чертежа

- Основной вид: Изображение кольца в разрезе или проекции, наглядно отображающее его форму (прямоугольное, круглое, овальное) и конструктивные особенности (сплошное, с разрезом, со скосом).

- Габаритные размеры:

- Наружный диаметр (D) или ширина (A): Внешний размер кольца.

- Внутренний диаметр (d) или длина отверстия (B): Размер отверстия или внутреннего контура.

- Толщина (S): Главная рабочая характеристика, определяющая величину создаваемого зазора или смещения.

- Допуски и посадки: Указание полей допусков на критические размеры (чаще всего на толщину S и диаметры D/d) и требуемых посадок (если кольцо взаимодействует с валом/отверстием).

- Материал: Обозначение марки материала (сталь, латунь, бронза, пластик, алюминий) согласно стандартам (ГОСТ, ISO).

- Шероховатость поверхностей: Указание параметров шероховатости Ra или Rz для рабочих (торцевых) и, при необходимости, боковых поверхностей.

- Технические требования:

- Твердость материала (если требуется, например, для стальных колец).

- Отсутствие дефектов (заусенцев, трещин, раковин).

- Требования к покрытию (гальваническое, анодирование, фосфатирование) или специальной обработке.

- Допустимая плоскостность торцов.

- Основная надпись (штамп): Содержит наименование детали ("Кольцо проставочное"), обозначение чертежа, сведения о разработчике, материале, массе, масштабе.

Обозначение на чертеже: Проставочные кольца по ГОСТ 13942-86 обозначаются, например, как Кольцо 45 ГОСТ 13942-86, где "45" – внутренний диаметр в мм. На чертеже это обозначение указывается в основном штампе.

Условные обозначения на технических чертежах проставочных колец

Условные обозначения на чертежах проставочных колец обеспечивают однозначное понимание технических требований при изготовлении и контроле. Они включают геометрические параметры, характеристики материала, допуски и требования к обработке поверхностей.

Стандартизированные обозначения соответствуют ЕСКД (Единой системе конструкторской документации) и отображаются в основной надписи чертежа, выносных элементах и технических требованиях. Это исключает разночтения при производстве и подборе колец для сборки.

Расшифровка основных обозначений

| Обозначение | Параметр | Пример записи |

|---|---|---|

| d | Внутренний диаметр | d=45+0.1 |

| D | Наружный диаметр | D=80-0.2 |

| h | Толщина кольца | h=5±0.1 |

| ▬ | Плоскостность | ▬ 0.05 |

| Ra / Rz | Шероховатость | Ra 3.2 |

| Материал | Марка стали/сплава | Ст20, 12Х18Н10Т |

| Покрытие | Защитный слой | Цинк.9хрм |

Дополнительные указания: В технических требованиях отмечают термообработку (например, Закалка HRC 35-40), контроль твердости, отсутствие заусенцев. Обозначение стандарта (ГОСТ, ISO) указывают в основном поле чертежа.

Отображение допусков размеров на чертежах проставочных колец

Указание допусков размеров на чертежах проставочных колец является обязательным и критически важным этапом проектирования. Поскольку основная функция этих деталей – обеспечение строго заданного зазора или натяга в сборочной единице, даже незначительные отклонения от номинальных размеров могут привести к неработоспособности узла, повышенному износу или поломке.

Отсутствие четко обозначенных допусков на чертеже делает изготовление колец неконтролируемым, а их применение – непредсказуемым. Точность геометрических параметров напрямую определяет способность кольца выполнять свою компенсирующую или регулировочную роль.

Типовые параметры и правила указания допусков

На чертеже проставочного кольца допуски должны быть указаны для следующих ключевых параметров:

- Наружный диаметр (D): Допуск задается исходя из типа посадки кольца в корпусное отверстие (чаще всего скользящая или плотная посадка, например, H9, H8, H7).

- Внутренний диаметр (d): Допуск определяется типом посадки на вал или ось (часто скользящая посадка, например, d9, d10, или более точная при необходимости).

- Толщина (ширина) кольца (B): Самый критичный размер. Допуск на толщину определяет точность компенсируемого зазора. Задается очень жестко, обычно по квалитетам IT6, IT7 или IT8 (например, h6, js7, h8). Указывается в поле размера толщины.

- Параллельность торцов: Допуск параллельности (например, 0.01 мм на длине 10 мм) необходим для обеспечения равномерной передачи нагрузки и точности компенсируемого размера по всей площади контакта.

- Шероховатость торцовых поверхностей: Высокая чистота поверхности торцов (обычно Ra 0.8 - Ra 1.6 мкм, иногда до Ra 0.4) снижает износ и обеспечивает стабильность размера при нагрузках.

Допуски указываются следующими основными способами:

- Прямое указание предельных отклонений: Рядом с номинальным размером пишутся верхнее и нижнее предельные отклонения (например: 3_{-0.010}^{-0.025} или 50±0.1).

- Указание полей допусков: Буквенно-цифровое обозначение по ГОСТ или ISO рядом с номинальным размером (например: 50h7, 25H9, 3js7). Требует знания таблиц стандартных допусков.

- Общее примечание: В технических требованиях чертежа может быть указана запись типа: "Неуказанные предельные отклонения размеров: ±IT14/2" или "Допуски по ГОСТ 25346-...". Однако для критичных размеров (D, d, B, параллельность) этот способ неприемлем, их допуски указываются явно.

Выбор класса точности (квалитета) для толщины (B):

| Класс точности (Пример поля допуска) | Типовой допуск на толщину (пример для B=3мм) | Применение |

|---|---|---|

| Высокая (h6, js6) | 0.006 - 0.013 мм | Прецизионные узлы, точные регулировки, высокие скорости/нагрузки. |

| Средняя (h7, js7, h8) | 0.010 - 0.018 мм (h7), 0.021 мм (h8) | Наиболее распространенный класс для компенсации износа и регулировки зазоров в ответственных узлах общего машиностроения. |

| Пониженная (h9, h10, h11) | 0.025 - 0.060 мм | Некритичные узлы, компенсация значительных зазоров, грубые регулировки, невысокие требования. |

Обязательные ссылки на стандарты (ГОСТ 25346, ГОСТ 1139, ГОСТ 26864, ISO 286-1, ISO 286-2) должны быть указаны в технических требованиях чертежа для однозначной интерпретации полей допусков и требований к шероховатости.

Требования к шероховатости поверхности на чертежах

Шероховатость поверхности напрямую влияет на функциональность проставочных колец, особенно в зонах контакта с другими деталями. Неправильно заданная шероховатость может привести к ускоренному износу, потере герметичности или нарушению соосности узла.

На чертежах шероховатость обозначается значком √ с указанием параметров (Ra, Rz) или класса чистоты. Требования наносятся на выносных линиях соответствующих поверхностей, с обязательным учетом технологичности изготовления.

Ключевые аспекты применительно к проставочным кольцам

Критичные поверхности:

- Торцевые плоскости: Требуют минимальной шероховатости (Ra 0,8–1,6 мкм) для обеспечения плотного прилегания.

- Наружный/внутренний диаметры: Допустимы более грубые значения (Ra 3,2–6,3 мкм), если не участвуют в подвижных соединениях.

Рекомендуемые параметры Ra:

| Тип поверхности | Ra (мкм) | Цель обработки |

|---|---|---|

| Опорные торцы | 0,8–1,6 | Герметичность, стабильность |

| Цилиндрические (неответственные) | 3,2–6,3 | Экономия ресурсов |

| Места под уплотнения | ≤ 0,8 | Защита от протечек |

Правила указания на чертежах:

- Основные требования размещаются в правом верхнем углу чертежа («шероховатость неуказанных поверхностей»).

- Для ответственных зон проставочного кольца параметры указываются непосредственно у размерных линий.

- Обязательно обозначение метода обработки (например, ▽▽ – шлифование) при фиксированных требованиях.

Технологические ограничения: При выборе параметров учитывают способ изготовления колец (точение, шлифование) и материал. Для стальных колец Ra 0,8–1,6 мкм достигается чистовым шлифованием, а для пластиков – литьем или полировкой.

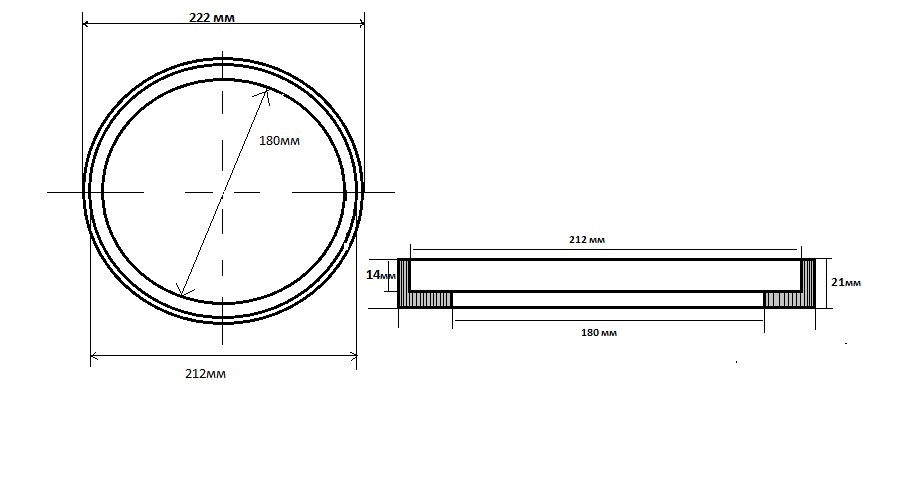

Пример типового промышленного чертежа проставочного кольца

Типовой чертеж проставочного кольца содержит минимальный набор параметров, необходимых для изготовления. Основные элементы включают три критичных размера: наружный диаметр (D), внутренний диаметр (d) и толщину (h). Обязательно указываются допуски на обработку для каждого размера, обычно в соответствии с ГОСТ 25347 или ISO 286.

Дополнительно на чертеже обозначаются требования к шероховатости поверхностей (Ra), материал (например, сталь 45 или 12Х18Н10Т), а также технические условия на изготовление. Для упрощения чтения применяются упрощенные виды: осевое сечение с выносом размеров и таблица параметров.

Пример параметров в табличной форме

| Параметр | Обозначение | Значение (мм) | Допуск (мм) |

|---|---|---|---|

| Наружный диаметр | D | 62.0 | h11 (-0.190) |

| Внутренний диаметр | d | 52.0 | H9 (+0.074) |

| Толщина | h | 3.0 | ±0.05 |

Ключевые элементы чертежа:

- Габаритные размеры с предельными отклонениями

- Указание шероховатости рабочих поверхностей (обычно Ra ≤ 3.2 мкм)

- Марка материала и стандарт热处理 при необходимости

- Технические требования: отсутствие заусенцев, радиусы скруглений

- Штамповочные уклоны (для штампованных колец)

Примечание: Для колец ответственного назначения дополнительно указывают:

- Твердость поверхности (HRC)

- Требования к термообработке

- Методы контроля геометрии

Технология изготовления проставочных колец штамповкой

Изготовление проставочных колец штамповкой является высокопроизводительным и экономически эффективным методом, особенно для крупносерийного и массового производства. Этот процесс основан на пластической деформации металлической заготовки под высоким давлением с использованием специального инструмента – штампа.

Штамповка позволяет получать кольца с высокой точностью геометрических размеров (диаметров, толщины) и чистотой поверхности при минимальных отходах материала. Основными этапами являются раскрой материала, формообразование самого кольца и последующая калибровка или отделка при необходимости.

Основные этапы и оборудование

Технологический процесс штамповки проставочных колец включает последовательные операции:

- Подготовка материала: Чаще всего используется листовой или рулонный металлопрокат (сталь, алюминий, медь, латунь, реже бронза или титан). Толщина материала соответствует требуемой толщине будущего кольца.

- Раскрой заготовок:

- Вырубка: На вырубном прессе (механическом или гидравлическом) с помощью штампа из материала вырубаются плоские заготовки в форме колец или дисков (в зависимости от конструкции штампа). Это может быть как чистовая вырубка кольца за один ход пресса, так и вырубка заготовки с последующей пробивкой центра.

- Лазерная или плазменная резка: Иногда используется для раскроя заготовок из толстых листов или при мелкосерийном производстве, но менее производительно, чем штамповка.

- Формообразование (если требуется): Для колец сложной формы (не плоских) могут применяться дополнительные штамповочные операции на кривошипных или гидравлических прессах:

- Гибка.

- Вытяжка.

- Формовка (создание буртиков, фасок и т.д.).

- Калибровка и отделка:

- Калибровка: Для достижения особенно высоких классов точности (например, по толщине или плоскостности) отштампованные кольца могут пропускаться через калибровочные валки или подвергаться дополнительной штамповке в калибровочном штампе.

- Зачистка заусенцев: Удаление заусенцев, образовавшихся после вырубки, обычно методом виброобработки (галтовки) или химическим травлением.

- Термообработка: При необходимости придания кольцам определенных механических свойств (например, повышения твердости или снятия напряжений).

- Нанесение покрытий: Гальванические покрытия (цинкование, кадмирование, никелирование), фосфатирование, оксидирование и др. для защиты от коррозии.

- Контроль качества: Проверка геометрических размеров (штангенциркулем, микрометром, калибрами), визуальный контроль поверхности, контроль твердости (при необходимости), контроль покрытий.

Ключевое оборудование: Вырубные и кривошипные прессы, гидравлические прессы, комплексные штамповочные автоматы (для высоких объемов), штампы (вырубные, пробивные, гибочные, формовочные, комбинированные), оборудование для галтовки, печи для термообработки, гальванические линии, измерительный инструмент.

Преимущества штамповки проставочных колец:

- Высокая производительность (тысячи штук в час на автоматах).

- Минимальные отходы материала (рациональный раскрой, возможность использования вырубленного внутреннего диска).

- Высокая точность размеров и повторяемость (задается точностью штампа).

- Хорошее качество поверхности (чистота среза).

- Возможность изготовления широкой номенклатуры (от простых плоских колец до колец сложной конфигурации).

- Экономическая эффективность при больших тиражах (несмотря на высокую стоимость оснастки - штампа).

Типовые параметры для штамповки:

| Характеристика | Типовые значения/Возможности |

|---|---|

| Толщина материала | От 0.1 мм до 10-15 мм (зависит от мощности пресса и материала) |

| Наружный диаметр кольца | От нескольких мм до 300-400 мм и более |

| Точность размеров (IT класс) | IT9 - IT13 (выше после калибровки) |

| Чистота поверхности среза | Rz 20 - Rz 80 мкм (зависит от зазора в штампе, материала) |

| Допуск плоскостности | До 0.05-0.1 мм на 100 мм диаметра (зависит от толщины и материала) |

Таким образом, штамповка является основным и наиболее эффективным способом изготовления проставочных колец в условиях серийного и массового производства, обеспечивая оптимальное сочетание точности, производительности и стоимости.

Токарная обработка проставочных колец на станках ЧПУ

Токарная обработка на станках с ЧПУ обеспечивает высокоточное изготовление проставочных колец с соблюдением жестких допусков по размерам и геометрии. Технология позволяет работать с различными материалами, включая конструкционные стали, алюминиевые сплавы, латунь и бронзу, адаптируя режимы резания под свойства конкретного металла.

Использование ЧПУ гарантирует повторяемость параметров при серийном производстве и сокращает время обработки за счет автоматизации. Программное управление минимизирует влияние человеческого фактора, обеспечивая идентичность всех деталей в партии согласно чертежным требованиям.

Ключевые этапы обработки

- Подготовка заготовки: Фиксация металлического прутка или шайбы в патроне станка с выверкой соосности

- Черновая обработка: Снятие основного припуска резцами с формированием базовых контуров

- Чистовая обработка: Доводка поверхностей до заданной шероховатости (Ra 1.6-3.2 мкм) и точных размеров

- Контроль качества: Измерение микрометром, калибрами или оптическими системами:

- Проверка наружного/внутреннего диаметра

- Контроль параллельности торцов

- Верификация толщины кольца

Преимущества ЧПУ-обработки включают возможность изготовления колец с нестандартной конфигурацией (конические, ступенчатые), обработку фасонных кромок и нанесение технологических фасок. Для сложных профилей применяют резцы с радиусной заточкой и программируют траекторию инструмента с компенсацией радиуса.

| Параметр | Типовое значение | Допуск |

|---|---|---|

| Толщина кольца | 1-20 мм | ±0.01-0.05 мм |

| Диаметр | 10-200 мм | IT7-IT8 |

| Биение торцов | - | ≤ 0.03 мм |

При обработке термообработанных сталей используют твердосплавные инструменты с СОЖ для отвода тепла. Для минимизации деформации тонкостенных колец применяют поджимные цанги и уменьшают радиальные усилия резания за счет оптимизации подачи.

Лазерная резка металла для создания проставочных колец

Лазерная резка является высокоточным и эффективным методом изготовления проставочных колец из различных металлов. Технология позволяет получать детали с идеально гладкими кромками, минимальной зоной термического влияния и строгим соблюдением заданных геометрических параметров. Это особенно важно для колец, работающих в ответственных узлах оборудования или требующих точной подгонки по толщине и диаметру.

Использование лазерной резки обеспечивает универсальность в производстве: можно быстро создавать как стандартные, так и нестандартные кольца по индивидуальным чертежам. Возможна обработка листового металла толщиной от долей миллиметра до нескольких сантиметров (в зависимости от мощности лазера), включая нержавеющую сталь, алюминий, медь и титан. Процесс легко автоматизируется, что позволяет изготавливать крупные партии с идентичными характеристиками.

Преимущества лазерной резки для проставочных колец

- Высочайшая точность размеров: Достижение допусков до ±0.05 мм, что критично для колец, задающих строгие зазоры или натяг.

- Чистота кромки: Отсутствие заусенцев и деформаций, минимизирует необходимость дополнительной механической обработки.

- Гибкость производства: Быстрая переналадка оборудования для выпуска колец разного диаметра, толщины и конфигурации (включая сложные внутренние вырезы).

- Экономия материала: Оптимальная раскладка деталей на листе (нест) снижает отходы металла.

- Скорость: Изготовление партии колец занимает минуты, а не часы по сравнению с традиционными методами.

Применение лазерной резки делает процесс подбора или изготовления нестандартных проставочных колец максимально оперативным. Для заказа достаточно предоставить точный чертеж с указанием:

- Материала (марка стали, алюминия и т.д.).

- Наружного (D) и внутреннего (d) диаметров.

- Требуемой толщины (h).

- Необходимого количества.

- Допусков на размеры (при наличии особых требований).

Таблица: Соответствие толщины материала и типа лазера

| Толщина металла | Рекомендуемый тип лазера | Особенности резки |

|---|---|---|

| до 3 мм | Волоконный (Fiber) | Максимальная скорость, чистая кромка |

| 3-12 мм | CO₂ / Волоконный (мощный) | Оптимальное качество и производительность |

| 12-25 мм | CO₂ (высокой мощности) | Требуется контроль скорости и параметров газа |

| 25+ мм | CO₂ (очень высокой мощности) | Снижение скорости, увеличенная конусность кромки |

Таким образом, лазерная резка идеально подходит для серийного и единичного производства проставочных колец, гарантируя их точность, повторяемость и соответствие самым строгим техническим требованиям. Она устраняет ограничения стандартных размеров, позволяя создавать кольца под любую специфическую задачу.

Контроль качества изготовленных проставочных колец

Контроль качества проставочных колец – обязательный этап перед установкой. Он гарантирует соответствие изделий техническим требованиям чертежа и предотвращает отказы оборудования из-за дефектов. Без проверки геометрии, размеров и материала кольца могут спровоцировать люфт, вибрации или ускоренный износ сопрягаемых деталей.

Основные методы контроля включают визуальный осмотр, инструментальные измерения и выборочные испытания. Каждый параметр сравнивается с допустимыми отклонениями, указанными в конструкторской документации. Особое внимание уделяется критическим характеристикам: толщине, параллельности торцов, шероховатости поверхности и отсутствию механических повреждений.

Ключевые параметры для проверки

При контроле проставочных колец проверяют следующие характеристики:

- Габаритные размеры: толщина, внутренний/наружный диаметр (замер микрометром или штангенциркулем).

- Геометрия: параллельность и плоскостность торцов (на поверочной плите со щупом), биение.

- Шероховатость поверхности (контроль профилометром или образцами сравнения).

- Твердость материала (при необходимости, твердомером Роквелла).

- Отсутствие дефектов: трещины, заусенцы, коррозия (визуально или дефектоскопом).

Допуски определяются классом точности колец:

| Класс точности | Допуск толщины (мм) | Допуск параллельности (мм) |

|---|---|---|

| Стандартный (h12) | ±0.10 | 0.05 |

| Прецизионный (h8) | ±0.015 | 0.01 |

Порядок проведения контроля:

- Визуальный осмотр на отсутствие видимых дефектов.

- Замер толщины в 3–5 точках по окружности.

- Проверка плоскостности на поверочной плите.

- Контроль диаметров калибрами или точным инструментом.

- Выборочная проверка твердости (для термообработанных колец).

Результаты фиксируются в отчетах. Бракуются кольца с отклонениями за пределы допусков, повреждениями или несоответствием марке материала. Для ответственных узлов применяют 100% контроль, для серийных – выборочный по планам приемки.

Термическая обработка проставочных колец для повышения прочности

Термическая обработка проставочных колец – критически важный этап в их производстве, направленный на улучшение механических характеристик. Она позволяет целенаправленно изменять внутреннюю структуру металла, устраняя внутренние напряжения после механической обработки и повышая стойкость к износу, усталости и деформациям.

Процесс включает несколько строго контролируемых стадий: нагрев до заданной температуры, выдержку для обеспечения равномерного прогрева по всему сечению, и последующее охлаждение с определенной скоростью. Выбор конкретного режима (отжиг, закалка, отпуск) зависит от материала кольца (углеродистая, легированная сталь, цветные сплавы) и требуемых конечных свойств.

Основные методы термической обработки

- Закалка: Нагрев выше критической точки с последующим быстрым охлаждением (в масле, воде или на воздухе). Резко повышает твердость и прочность, но увеличивает хрупкость. Требует обязательного последующего отпуска.

- Отпуск: Нагрев закаленных колец до температур ниже критической точки с медленным охлаждением. Снижает внутренние напряжения и хрупкость после закалки, повышая вязкость и пластичность при сохранении достаточной прочности.

- Отжиг: Нагрев с медленным охлаждением. Применяется для снятия напряжений после обработки, улучшения обрабатываемости резанием или подготовки структуры к последующей закалке. Снижает твердость.

Контроль качества после термообработки обязателен. Проверяются:

- Твердость поверхности (методами Бринелля, Роквелла или Виккерса).

- Отсутствие деформаций (контроль геометрии на калибрах или измерительных приборах).

- Отсутствие трещин и коробления (визуальный и дефектоскопический контроль).

Правильно выбранный и выполненный режим термообработки гарантирует, что проставочные кольца смогут выдерживать высокие статические и динамические нагрузки, вибрации, обеспечивая надежность и долговечность соединения в ответственных узлах.

Нанесение защитных покрытий на поверхность колец

Защитные покрытия критически важны для увеличения срока службы проставочных колец, особенно при эксплуатации в агрессивных средах: химических, абразивных или с экстремальными температурами. Нанесение слоя на поверхность кольца предотвращает коррозию, снижает трение, повышает износостойкость и улучшает герметизацию соединений.

Технология обработки включает подготовку поверхности (очистку, обезжиривание, пескоструйную обработку), выбор метода нанесения и финишную калибровку размеров. Несоблюдение этапов приводит к отслаиванию покрытия или нарушению геометрии детали, что снижает эффективность всей сборки.

Ключевые методы нанесения

- Гальваническое покрытие (цинк, никель, хром): Тонкий слой (5-30 мкм) для защиты от коррозии. Требует контроля равномерности нанесения.

- Термическое напыление (керамика, карбиды): Для высокотемпературных или абразивных сред. Толщина до 300 мкм, но требует шлифовки.

- Фосфатирование/оксидирование: Химическое создание пленки для улучшения адгезии смазок и умеренной коррозионной стойкости.

- PVD/CVD-покрытия (TiN, CrN): Наносят в вакууме. Обеспечивают высокую твердость (до 3000 HV) и термостойкость (+600°C).

| Метод | Толщина слоя (мкм) | Твердость (HV) | Макс. температура |

| Гальваника | 5-30 | 200-1000 | 300°C |

| Термическое напыление | 50-300 | 400-1500 | 800°C |

| PVD/CVD | 1-10 | 1500-3500 | 600°C |

При выборе покрытия учитывайте: совместимость материалов кольца и покрытия, рабочие нагрузки, температурный режим и химическую среду. Например, цинк подходит для атмосферной коррозии, а PVD-слои – для высоконагруженных узлов трения.

Финишная обработка (шлифовка, полировка) обязательна для сохранения точных размеров после нанесения толстых слоёв. Контроль качества включает проверку адгезии (тест на отслаивание), толщины (микрометры) и отсутствия пор.

Инструменты для установки проставочных колец

Правильный монтаж проставочных колец критически важен для их корректной работы и долговечности узла. Для этого используется набор специализированных инструментов, обеспечивающих точность позиционирования, соблюдение необходимого натяга или зазора, а также сохранность как самого кольца, так и сопрягаемых поверхностей.

Выбор конкретных инструментов зависит от типа кольца (внутреннее или наружное), его размера, требуемой точности установки, материала и доступности рабочей зоны. Основные задачи инструментария: запрессовка/выпрессовка без перекоса, контроль осевого положения и создаваемого усилия.

Основные типы инструментов

Для монтажа проставочных колец применяются следующие категории инструментов:

- Ручные прессовые инструменты:

- Съемники/оправки: Наиболее распространены. Включают:

- Специальные конические оправки для внутренних колец (втулки, переходные кольца).

- Цанговые съемники с регулируемыми губками.

- Съемники универсальные (2-х или 3-х лапые) с набором сменных насадок разного диаметра и формы.

- Арбалетные съемники: Обеспечивают большее усилие и контроль по сравнению с обычными съемниками, полезны для колец большого диаметра или установленных с большим натягом.

- Наборы оправок и втулок: Для использования с гидравлическим или механическим прессом. Позволяют точно направлять усилие пресса через оправку на кольцо, минуя сепаратор или другие хрупкие элементы соседних деталей. Требуют подбора оправок точно по диаметру кольца.

- Съемники/оправки: Наиболее распространены. Включают:

- Контрольно-измерительные инструменты:

- Микрометры, нутромеры: Для точного измерения посадочных диаметров вала и отверстия перед установкой кольца.

- Индикаторные головки (часового типа) со стойками: Критически важны для контроля осевого положения установленного кольца относительно базовых поверхностей вала или корпуса (биение, торцевое биение).

- Щупы: Для проверки зазоров (если они предусмотрены конструкцией) после установки.

- Ключи:

- Динамометрический ключ: Обязателен при затяжке стопорных гаек, фиксирующих проставочные кольца (особенно конические подшипниковые комплекты). Гарантирует создание точного и равномерного предварительного натяга.

- Специализированное оборудование (для серийного производства/СТО):

- Индукционные нагреватели: Для безопасного и равномерного нагрева колец, устанавливаемых с большим натягом (метод термомонтажа).

- Гидравлические съемники/прессы: Для работы с крупногабаритными или особо туго посаженными кольцами.

- Автоматизированные установочные стенды: Обеспечивают высокую точность и повторяемость процесса в массовом производстве.

Дополнительные материалы и принадлежности:

- Чистые безворсовые салфетки.

- Специальные монтажные смазки: Облегчают запрессовку, защищают от коррозии и иногда помогают задать правильный натяг (особенно для конических роликоподшипников).

- Растворители: Для обезжиривания посадочных мест и колец перед установкой.

- Медные или алюминиевые прокладки/оправки: Для передачи ударов молотка при запрессовке вручную, предотвращая повреждение кромки кольца.

Использование правильного инструмента и соблюдение технологии монтажа – залог надежной работы узла с проставочными кольцами, отсутствия их проворачивания, преждевременного износа и выхода из строя всего механизма.

Подготовка посадочного места перед установкой кольца

Качество подготовки посадочной поверхности напрямую влияет на функциональность проставочного кольца и надежность соединения. Недостаточная очистка или неровности приведут к перекосу, неравномерной нагрузке и преждевременному выходу узла из строя.

Основная задача – обеспечить плотный контакт между кольцом и сопрягаемыми поверхностями без зазоров и перекосов. Это требует тщательного выполнения нескольких последовательных операций.

Ключевые этапы подготовки

- Очистка поверхностей: Удалите все загрязнения (пыль, масло, старую смазку, ржавчину, остатки герметика) с вала и корпуса (ступицы) с помощью ветоши, щетки и обезжиривающего раствора (уайт-спирит, ацетон, специальные очистители).

- Контроль состояния: Визуально и тактильно проверьте поверхности на отсутствие забоин, царапин, коррозии и следов износа. Незначительные дефекты устраните мелкозернистой наждачной бумагой или абразивным бруском.

- Проверка геометрии: С помощью микрометра или нутромера убедитесь, что посадочные диаметры вала и отверстия соответствуют номинальным размерам, указанным в чертеже на кольцо. Используйте калибры или щупы для выявления эллипсности или конусности.

- Финишная обработка: При необходимости произведите притирку или хонингование для достижения требуемой шероховатости поверхности (обычно Ra ≤ 1,6 мкм для ответственных соединений). Уберите все острые кромки и заусенцы мелким напильником.

- Окончательная очистка: Повторно протрите посадочные места чистой безворсовой салфеткой, смоченной обезжиривателем. Не допускайте касания подготовленных поверхностей руками.

Важно: Работы проводите в чистом помещении, исключающем попадание абразивной пыли или стружки на обработанные зоны. Используйте только рекомендованные смазочные материалы при монтаже (если это предусмотрено технологией).

Последовательность установки проставочного кольца на вал

Установка проставочного кольца требует строгого соблюдения технологического процесса для обеспечения надежности соединения и предотвращения повреждения деталей. Неправильный монтаж может привести к биению вала, ускоренному износу подшипников или разрушению самого кольца.

Перед началом работ убедитесь в чистоте посадочных поверхностей вала, кольца и сопрягаемых элементов (подшипников, шестерен, муфт). Подготовьте необходимый инструмент: пресс или монтажную оправку, термопечь (при термоусадке), смазку, измерительный инструмент (микрометр, нутромер).

Пошаговый алгоритм монтажа

- Контроль размеров: Измерьте посадочный диаметр вала микрометром и внутренний диаметр кольца нутромером. Убедитесь, что натяг соответствует чертежу.

- Подготовка поверхностей: Тщательно удалите заусенцы, следы коррозии и загрязнения с вала и отверстия кольца. Обезжирьте поверхности растворителем.

- Нагрев кольца (при термоусадке):

- Поместите кольцо в термопечь

- Нагрейте до температуры, рассчитанной по формуле: T = (δ + Δ) / (α · d) + Tокр, где δ - натяг, Δ - монтажный зазор, α - коэф. теплового расширения, d - номинальный диаметр

- Контролируйте температуру пирометром (обычно 80-150°C)

- Нанесение смазки: Равномерно покройте посадочную поверхность вала тонким слоем монтажной пасты (например, на основе дисульфида молибдена).

- Посадка кольца:

- При термоусадке: Быстро снимите кольцо из печи и наденьте на вал до упора в заплечик

- При прессовой посадке: Совместите оси вала и кольца. Используя пресс или оправку, запрессуйте кольцо с постоянной скоростью без перекосов

- Проверка положения: После остывания (для термоусадки) проконтролируйте микрометром биение кольца относительно оси вала (допуск обычно ≤ 0.01-0.03 мм).

- Окончательная сборка: Установите смежные детали (подшипник, уплотнения) согласно сборочному чертежу.

| Параметр | Контрольная точка | Инструмент |

|---|---|---|

| Натяг посадки | До установки | Микрометр + нутромер |

| Соосность | После остывания | Индикатор часового типа |

| Осевое положение | После запрессовки | Штангенциркуль/глубиномер |

Монтаж проставочных колец в корпусные детали

Установка проставочных колец осуществляется после финальной подгонки размеров детали и очистки сопрягаемых поверхностей от загрязнений. Кольцо размещается строго в предусмотренную конструкцией канавку или на посадочную площадку, обеспечивая плотное прилегание без перекосов. Важно исключить повреждение кромок кольца и корпуса при монтаже.

Фиксация выполняется совместно с установкой основного узла (вала, подшипника, втулки), который прижимает кольцо к опорной поверхности. При затяжке крепежных элементов контролируется равномерность распределения нагрузки, чтобы избежать деформации прокладки. Для колец из мягких материалов (медь, алюминий) применяется динамометрический ключ для соблюдения момента затяжки.

Ключевые этапы монтажа

- Проверка соответствия посадочного места: глубина канавки/ширина площадки должна превышать толщину кольца на 5-10%.

- Обезжиривание контактных зон ацетоном или изопропиловым спиртом.

- Укладка кольца без натяга и перекручивания (для спиральных колец – совмещение концов встык).

- Монтаж ответной детали с равномерным приложением усилия по периметру.

- Контроль зазоров после фиксации узла.

| Ошибка монтажа | Последствие | Профилактика |

|---|---|---|

| Перекос кольца | Утечка рабочей среды, точечные нагрузки | Использование монтажных оправок |

| Повреждение кромок | Снижение герметичности | Применение инструментов с мягкими губками |

| Чрезмерная затяжка | Деформация кольца, выдавливание в зазоры | Калибровка динамометрического ключа |

Для спирально-навитых колец дополнительно контролируется соосность стыка с неподвижными элементами конструкции. При установке эластомерных прокладок избегают их растяжения. После сборки проводится обязательное тестирование узла на герметичность под рабочим давлением.

Методы фиксации проставочного кольца от проворота

Фиксация проставочного кольца от проворота относительно вала или корпуса является критически важной задачей. Проворот кольца может привести к нарушению осевого положения детали, которую оно фиксирует, к повреждению самого кольца, вала или посадочной поверхности, а также к преждевременному выходу узла из строя из-за вибраций и ударных нагрузок.

Выбор конкретного метода фиксации зависит от конструкции узла, доступного пространства, величины передаваемых нагрузок, частоты предполагаемых разборок/сборок и технологических возможностей изготовления. Рассмотрим наиболее распространенные и надежные способы предотвращения проворота проставочных колец.

Основные методы фиксации

Для надежного предотвращения проворота проставочных колец применяются следующие методы:

- Установочные (стопорные) винты:

- В теле кольца сверлится отверстие с резьбой.

- Через это отверстие ввинчивается винт, конец которого (обычно заточенный) упирается в лунку (углубление) на валу или в корпусе.

- Преимущества: Простота, возможность регулировки положения кольца перед окончательной фиксацией.

- Недостатки: Ослабление сечения кольца, необходимость точного сверления лунки, риск ослабления фиксации при вибрациях.

- Штифты:

- Сквозное отверстие сверлится одновременно в кольце и в валу (или корпусе).

- В отверстие запрессовывается цилиндрический или конический штифт.

- Преимущества: Высокая надежность, равномерное распределение нагрузки, подходит для тяжелых условий.

- Недостатки: Требует высокой точности совмещения отверстий, сложнее в монтаже/демонтаже, ослабляет вал.

- Шпонки и шпоночные пазы:

- На внутренний диаметр кольца и на посадочную поверхность вала фрезеруется паз.

- В паз устанавливается призматическая или сегментная шпонка.

- Преимущества: Очень высокая надежность при передаче значительных крутящих моментов.

- Недостатки: Значительно сложнее в изготовлении (требуется фрезеровка), увеличивает габариты узла, не всегда применимо из-за конструктивных ограничений.

- Стопорные кольца (внешние/внутренние):

- Проставочное кольцо фиксируется в осевом направлении стопорным кольцом, установленным в канавку на валу или в отверстии корпуса.

- Само стопорное кольцо, имеющее "усы" или отверстия, предотвращает проворот проставочного кольца, упираясь в паз или выступ.

- Преимущества: Компактность, относительная простота монтажа/демонтажа (спец. инструмент).

- Недостатки: Ограниченная несущая способность на проворот, требует точных канавок.

- Фиксация шлицем или лыской:

- На посадочной поверхности вала выполняется плоская лыска или шлиц.

- Соответствующая лыска или шлиц фрезеруется на внутреннем диаметре проставочного кольца.

- Преимущества: Хорошая фиксация от проворота, простота позиционирования.

- Недостатки: Требует специальной обработки вала и кольца, ослабляет вал.

- Кернение или зачеканивание:

- После установки кольца в нужное положение, в месте его контакта с валом (или корпусом) делаются локальные деформации (керны) специальным инструментом.

- Преимущества: Простота, не требует дополнительных деталей.

- Недостатки: Низкая надежность (особенно при вибрациях), одноразовость (демонтаж обычно разрушает фиксацию и повреждает детали), не рекомендуется для ответственных узлов.

Сравнение методов фиксации:

| Метод | Надежность | Сложность изготовления | Сложность монтажа/демонтажа | Применимость для тяжелых нагрузок |

|---|---|---|---|---|

| Установочный винт | Средняя | Низкая | Низкая | Ограниченно |

| Штифт | Высокая | Средняя | Средняя | Да |

| Шпонка | Очень высокая | Высокая | Средняя | Да (лучший вариант) |

| Стопорное кольцо | Средняя | Средняя | Низкая | Ограниченно |

| Лыска/Шлиц | Высокая | Средняя | Низкая | Да |

| Кернение | Низкая | Очень низкая | Очень низкая (неразъемно) | Нет |

Выбор оптимального метода фиксации должен основываться на анализе конкретных условий работы узла, требуемой надежности и технологических возможностях. Для ответственных и высоконагруженных соединений предпочтение отдается шпоночным соединениям, штифтам или фиксации по лыске/шлицу.

Распространенные ошибки при установке проставочных колец

Неправильный подбор толщины кольца приводит к критическим последствиям: слишком тонкое кольцо не компенсирует зазор, вызывая вибрации и перекосы, а излишне толстое создает чрезмерное напряжение в сопрягаемых деталях, ускоряя износ или провоцируя деформации. Игнорирование точных замеров посадочных мест перед установкой – частая причина несоответствия размеров.

Пренебрежение чистотой поверхностей перед монтажом вызывает заклинивание или неравномерное распределение нагрузки: абразивные частицы, оставшиеся в зоне контакта, работают как микрорезаки, повреждая как само кольцо, так и ответные детали. Установка колец без смазки (где это требуется по технологии) усиливает трение и риск коррозии.

Типичные монтажные ошибки

При установке проставочных колец часто допускают следующие нарушения:

- Перекос при запрессовке – кольцо вставляется под углом, что вызывает местные напряжения и деформацию. Требует ювелирной центровки и использования оправок.

- Применение ударных методов – монтаж кувалдой или молотком без защиты деформирует кольцо. Допустим только аккуратный прессовый монтаж.

- Использование поврежденных колец – установка элементов с царапинами, забоинами или коррозией снижает точность позиционирования деталей.

Критично важно контролировать следующие параметры после установки:

| Параметр | Последствия нарушения |

|---|---|

| Равномерность посадки по контуру | Локальные перекосы, вибрация, ускоренный износ |

| Соосность сопрягаемых узлов | Биение валов, разрушение подшипников |

| Величина предварительного натяга | Заклинивание или повышенный люфт |

Фатальная ошибка – установка несовместимых материалов: например, стальное кольцо в алюминиевый корпус без учёта разницы температурного расширения вызовет деформацию узла при нагреве. Всегда сверяйтесь с техническими требованиями к паре материалов.

Техника безопасности при работе с проставочными кольцами

Работа с проставочными кольцами требует строгого соблюдения мер безопасности для предотвращения травм и повреждения оборудования. Несоблюдение правил может привести к заклиниванию механизмов, разрушению узлов или разлету осколков при нагрузке.

Основные риски включают защемление пальцев при монтаже, травмы от внезапного срыва кольца под давлением, повреждение резьбы крепежных элементов и неконтролируемое смещение деталей из-за неправильной установки прокладок.

Ключевые правила безопасности

Обязательные меры предосторожности:

- Используйте индивидуальные средства защиты: защитные очки и перчатки из механически стойких материалов

- Проверяйте кольца перед установкой: отсутствие трещин, сколов и соответствие чертежу

- Обесточивайте оборудование и сбрасывайте давление в системах перед монтажом

- Применяйте только сертифицированный инструмент: динамометрические ключи для контроля усилия затяжки

Запрещенные действия:

- Установка колец с дефектами или неподходящего размера

- Использование самодельных прокладок без инженерных расчетов

- Приложение чрезмерного усилия при запрессовке

- Работа на вращающихся механизмах без блокировки

| Этап работы | Риск | Мера защиты |

|---|---|---|

| Подбор размера | Неправильная посадка | Контроль микрометром по ГОСТ |

| Установка | Защемление | Спецоснастка для монтажа |

| Эксплуатация | Выкрашивание | Регулярный визуальный контроль |

После завершения работ обязательно проведите пробный запуск оборудования на холостом ходу под наблюдением. Фиксируйте установленные размеры колец в паспорте машины для последующего обслуживания.

Когда проставочные кольца категорически необходимы

Проставочные кольца становятся обязательным элементом конструкции в случаях, когда их отсутствие напрямую угрожает работоспособности узла или безопасности эксплуатации. Без них невозможно обеспечить точное позиционирование деталей, компенсировать критические зазоры или предотвратить разрушение оборудования под нагрузкой.

Игнорирование установки прокладочных колец в следующих сценариях гарантированно приводит к ускоренному износу, вибрациям, заклиниванию механизмов или авариям. Их применение продиктовано требованиями точной механики и инженерными расчетами.

- Компенсация критического осевого люфта (особенно в подшипниковых узлах) – кольца устраняют недопустимый зазор между торцом подшипника и посадочным уступом вала/корпуса. Без них возникает биение, перекос и перегрев.

- Установка конических роликовых подшипников – обязательны для регулировки предварительного натяга. Отсутствие колец делает сборку невозможной или приводит к мгновенному разрушению подшипника.

- Восстановление геометрии изношенных посадочных мест – при ремонте валов, отверстий или корпусов, где выработка превышает допустимые нормы. Кольца возвращают исходные размеры без замены дорогостоящих деталей.

- Сборка узлов с нестандартными размерами – когда вал/отверстие имеют отклонения от типоразмеров подшипников или других компонентов. Кольца адаптируют посадочные места.

- Фиксация деталей в высоконагруженных системах (редукторы, насосы, турбины) – предотвращают осевое смещение элементов под действием вибраций и ударных нагрузок.

| Ситуация | Последствия отсутствия кольца | Тип кольца |

|---|---|---|

| Люфт в ступице колеса | Разрушение подшипника, потеря управления | Коническое регулировочное |

| Износ посадочного гнезда подшипника | Проворот подшипника, задир вала | Разрезное наружное |

| Монтаж широкой шестерни на узкий вал | Смещение зубчатого зацепления, поломка зубьев | Торцевое опорное |

Случаи, когда проставочные кольца можно исключить из конструкции

Проставочные кольца не являются обязательным компонентом при наличии точного контроля размеров смежных деталей в процессе производства. Если технологический процесс гарантирует соблюдение заданных осевых допусков сборки без дополнительных элементов, установка колец становится избыточной.

Конструктивные особенности узла также позволяют отказаться от проставочных колец при использовании альтернативных методов компенсации зазоров или перераспределения нагрузок. Решение об исключении требует тщательного инженерного анализа работоспособности механизма в условиях эксплуатации.

Типовые ситуации для отказа от проставочных колец:

- Применение подшипников качения с фабричной предварительной натяжкой, где осевой зазор регулируется производителем

- Использование самоустанавливающихся узлов (например, сферических подшипников), компенсирующих смещения

- Наличие в конструкции пружинных стопорных шайб или упругих элементов, поглощающих вибрации и тепловые расширения

- Сборка прецизионных пар с минимальными допусками (до 0.01 мм), где зазоры контролируются чистовой обработкой

- Узлы с термостабильными материалами (инвар, керамика) при работе в стабильном температурном диапазоне

Роль проставочных колец в компенсации осевых зазоров

Проставочные кольца выполняют критическую функцию устранения нежелательных осевых зазоров в узлах механизмов, возникающих из-за производственных допусков, износа или температурной деформации. Их установка между сопрягаемыми деталями (подшипниками, шестернями, фланцами) позволяет точно регулировать положение элементов вдоль оси вращения, предотвращая продольное смещение. Без компенсации этих зазоров возникает вибрация, ускоренный износ, нарушение контакта зубчатых пар и снижение ресурса оборудования.

Правильно подобранное кольцо обеспечивает строго заданный предварительный натяг или минимально необходимый зазор в подшипниковых узлах. Это гарантирует равномерное распределение нагрузки на тела качения, стабильность геометрии вала при рабочих температурах и отсутствие осевых биений. В редукторах проставки фиксируют шестерни в оптимальной позиции для полного зацепления зубьев, исключая перекосы и заклинивание.

Ключевые аспекты компенсации зазоров

- Точность позиционирования: Кольца заполняют пространство между торцами деталей с микронной точностью, фиксируя их относительно корпуса или вала.

- Стабилизация подшипников: Устраняют осевой люфт в роликовых и шарикоподшипниках, обеспечивая равномерный контакт дорожек качения.

- Компенсация температурного расширения: Подбираются с учётом разницы коэффициентов расширения материалов вала и корпуса.

- Восстановление геометрии узла: Позволяют нивелировать последствия износа или неточности обработки без замены основных деталей.

| Проблема без колец | Эффект от установки |

| Осевое смещение вала | Жёсткая фиксация положения |

| Вибрация и шум | Снижение динамических нагрузок |

| Локальный износ тел качения | Равномерное распределение нагрузки |

| Перекос шестерён | Правильное зацепление зубьев |

При подборе толщины кольца замеряют фактический осевой зазор специальными индикаторами или щупами, после чего выбирают проставку с размером на 0,01-0,05 мм больше измеренного значения для создания лёгкого натяга. В прецизионных узлах расчёт учитывает температурные деформации и упругие свойства материалов. Неверный подбор (слишком толстое кольцо) вызывает перегруз подшипника, а недостаточная толщина не устраняет люфт.

Использование колец для точной регулировки положения деталей

Проставочные кольца служат ключевым инструментом для юстировки взаимного расположения компонентов в сборочных узлах. Они компенсируют технологические допуски, устраняют нежелательные осевые люфты и обеспечивают требуемый предварительный натяг подшипников. Без них достижение точной геометрии сопрягаемых поверхностей часто становится невозможным, что ведет к снижению ресурса механизма.

Применение регулировочных колец критически важно при монтаже подшипников качения: они фиксируют внутренние или наружные обоймы, исключая перекосы и перегрузки. В редукторах кольца выставляют зацепление шестерен, в насосах – осевое положение валов, а в прецизионных станках – параллельность направляющих. Толщина кольца определяет величину смещения детали, позволяя адаптировать сборку под реальные размеры после обработки.

Области применения и подбор

Типовые задачи регулировки:

- Компенсация осевых зазоров в подшипниковых узлах

- Выставление межосевого расстояния в зубчатых передачах

- Обеспечение соосности валов и фланцев

- Создание равномерного прижима уплотнений

Критерии выбора колец:

- Толщина (определяется расчетом зазора/натяга + замером узла щупом или индикатором)

- Диаметр (должен соответствовать посадочной поверхности без перекоса)

- Твердость (подбирается под нагрузку: стандартно 40-50 HRc для стальных колец)

- Материал (углеродистая сталь, бронза, полимеры для коррозионных сред)

| Тип регулировки | Пример применения | Допуск толщины кольца, мм |

| Прецизионная | Шпиндели станков | ±0.001 |

| Средней точности | Коробки передач | ±0.01 |

| Общего назначения | Сельхозтехника | ±0.1 |

Для подбора выполняют замер монтажного расстояния в узле микрометром, затем вычисляют номинальную толщину кольца по формуле: Ткольца = Dмонтаж - (Lдетали1 + Lдетали2). На практике используют наборы колец с градацией 0.05-0.5 мм для «тонкой» подгонки, комбинируя их при сборке.

Обеспечение равномерного распределения нагрузки с помощью колец

Проставочные кольца устраняют зазоры и перекосы между сопрягаемыми деталями, создавая идеально ровную опорную поверхность. Без них усилие затяжки крепежа концентрируется на отдельных участках, вызывая локальные деформации, сколы или усталостные трещины. Это критично для ответственных узлов: подшипниковых опор, фланцевых соединений, силовых рам.

Кольца работают как буфер, перераспределяя давление по всей площади контакта. При затяжке гайки или винта нагрузка передается не на хрупкие края отверстий, а равномерно через тело кольца. Это предотвращает смятие материала, снижает вибрации и обеспечивает стабильность геометрии соединения даже при динамических воздействиях.

Механизмы воздействия на распределение нагрузки

- Компенсация зазоров: заполняет пространственные отклонения от номинального размера, исключая точечный контакт.

- Выравнивание плоскостей: нивелирует угловые перекосы деталей, обеспечивая полное прилегание поверхностей.

- Контроль усилия затяжки: задает точную высоту соединения, предотвращая перетяжку и деформацию резьбы.

- Демпфирование вибраций: гасит микросдвиги компонентов, снижая усталостные нагрузки.

| Проблема без кольца | Решение с проставочным кольцом |

|---|---|

| Нагрузка на края отверстия | Равномерное давление по всей окружности |

| Деформация тонкостенных деталей | Жесткое восприятие усилия кольцом |

| Ускоренный износ подшипников | Сохранение соосности валов и втулок |

Предотвращение вибраций и смещений узлов проставочными кольцами

Проставочные кольца играют критическую роль в устранении нежелательных зазоров между сопрягаемыми деталями механизмов. Люфт, возникающий из-за неточностей изготовления или износа, создает условия для относительного смещения элементов конструкции под нагрузкой. Именно это смещение является первичной причиной возникновения вибраций, способных привести к ускоренному износу, нарушению соосности, потере энергии и даже разрушению узла.

Установка правильно подобранного кольца заполняет технологический зазор, обеспечивая плотный контакт поверхностей и жесткую фиксацию компонентов. Это превращает разрозненные детали в единый, монолитный узел, лишенный свободы для паразитных перемещений. В результате силы, действующие в системе, передаются равномерно через корпус кольца, а не вызывают ударные нагрузки и колебания при изменении направления или величины усилия.

Механизмы воздействия и ключевые преимущества

Эффективность проставочных колец в борьбе с вибрациями и смещениями базируется на нескольких физических принципах:

- Устранение кинематической свободы: Кольцо ликвидирует степени свободы, блокируя возможность радиального, осевого или углового сдвига деталей относительно друг друга.

- Равномерное распределение нагрузки: Нагрузка передается по всей площади контакта кольца с деталями, исключая концентрацию напряжений и локальные деформации, провоцирующие вибрацию.

- Демпфирование микроколебаний: Материал кольца (особенно полимеры или цветные металлы) может поглощать часть высокочастотной вибрационной энергии, снижая общий уровень шума и резонансные явления.

- Стабилизация положения вращающихся частей: В подшипниковых узлах кольца обеспечивают точное позиционирование колец подшипников, предотвращая их эксцентричный ход – частую причину биения и вибрации вала.

Ключевые преимущества применения колец для виброзащиты:

| Снижение шума | Устранение ударов и дребезжания деталей в зазоре. |

| Повышение ресурса | Минимизация усталостных разрушений от циклических нагрузок и вибрации. |

| Улучшение точности | Стабильность геометрии узла гарантирует точность работы (например, в станках или измерительных приборах). |

| Защита от самоотвинчивания | Предотвращение ослабления резьбовых соединений из-за вибрации. |

Для максимальной эффективности обязательно требуется точный подбор толщины кольца, полностью устраняющий зазор без создания преднатяга (кроме специальных случаев). Использование колец неправильной толщины или из мягкого материала, деформирующегося под нагрузкой, не только не решит проблему вибрации, но может усугубить ее, добавив новые точки нестабильности. Поэтому расчет или тщательный замер зазора и выбор кольца по ГОСТ или техническим условиям производителя узла являются обязательным этапом.

Как подобрать внутренний диаметр проставочного кольца

Внутренний диаметр проставочного кольца определяется исключительно размером элемента, на который оно устанавливается. Это может быть вал, шпилька, болт, шток или другой цилиндрический компонент, проходящий через центральное отверстие кольца.

Кольцо должно свободно, но без значительного люта, надеваться на этот элемент. Зазор между валом и внутренней поверхностью кольца обычно составляет доли миллиметра (0.1-0.5 мм в зависимости от требований к точности и условий эксплуатации). Слишком большой зазор приведет к перекосу или вибрации, слишком маленький – к заклиниванию или трудностям при монтаже.

Ключевые шаги и параметры

Для точного подбора выполните следующие действия:

- Измерьте посадочный элемент: Используйте точный измерительный инструмент (штангенциркуль, микрометр) для определения диаметра вала, шпильки или болта (Dвала).

- Учтите необходимый зазор:

- Скользящая посадка: Требует минимального гарантированного зазора (обычно +0.1 - +0.3 мм к Dвала).

- Свободная посадка: Допускает больший зазор (+0.3 - +0.5 мм к Dвала), используется при невысоких требованиях к соосности.

- Выберите ближайший стандартный размер: Внутренний диаметр кольца (Dвнутр) должен быть равен или чуть больше Dвала + минимальный требуемый зазор. Ориентируйтесь на стандартные ряды диаметров (например, по ГОСТ или ISO).

- Проверьте чертеж или спецификацию: Если кольцо используется в ремонте или сборке узла, внутренний диаметр часто прямо указан в документации.

| Диаметр вала (мм) | Требуемая посадка | Рекомендуемый Dвнутр кольца (мм) |

|---|---|---|

| 20.00 | Скользящая (+0.2 мм) | 20.20 - 20.25 |

| 15.00 | Свободная (+0.4 мм) | 15.40 - 15.45 |