Провалы педали газа при разгоне

Статья обновлена: 28.02.2026

Внезапная потеря тяги при нажатии педали газа – тревожный симптом, знакомый многим автовладельцам. Ощущение, когда двигатель "захлебывается", теряет мощность или реагирует на акселератор с задержкой, не просто раздражает – оно сигнализирует о неполадках.

Такие провалы могут проявляться по-разному: кратковременными рывками, длительным падением оборотов или полным "отказом" мотора разгоняться. Причины кроются в системах подачи топлива, зажигания, управления двигателем или механических компонентах.

Игнорирование проблемы опасно: снижается управляемость автомобиля, растет расход топлива, а неисправность может привести к серьезным поломкам и дорогостоящему ремонту.

Основные причины провалов при разгоне автомобиля

Провалы при нажатии на педаль газа проявляются как кратковременная потеря тяги, рывки или "зависание" оборотов двигателя во время разгона. Это явление не только ухудшает комфорт вождения, но и может указывать на серьезные неисправности, способные привести к выходу из строя узлов автомобиля.

Проблема возникает из-за нарушения оптимального состава топливовоздушной смеси или сбоев в ее воспламенении в цилиндрах. Источники неисправности можно разделить на несколько ключевых категорий, каждая из которых требует внимательной диагностики.

Распространенные причины провалов

- Топливная система:

- Загрязненные топливные фильтры (сетка бензонасоса или магистральный)

- Низкое давление топлива из-за изношенного бензонасоса или регулятора давления

- Забитые или неисправные топливные форсунки

- Система зажигания:

- Изношенные свечи зажигания с увеличенным зазором или нагаром

- Пробитые высоковольтные провода или катушки зажигания

- Нарушение угла опережения зажигания

- Воздушная система:

- Загрязненный воздушный фильтр

- Подсос неучтенного воздуха через трещины в патрубках, коллекторе или прокладках

- Неисправности датчика массового расхода воздуха (ДМРВ) или датчика положения дроссельной заслонки (ДПДЗ)

- Электронное управление двигателем (ЭСУД):

- Сбои в работе датчиков (кислорода, детонации, температуры)

- Ошибки в программном обеспечении блока управления

- Проблемы с проводкой или контактами

- Механические неисправности:

- Сильный износ ремня/цепи ГРМ (нарушение фаз газораспределения)

- Низкая компрессия в цилиндрах

- Загрязнение дроссельной заслонки или клапана EGR

Диагностика требует системного подхода: начиная с компьютерной проверки ошибок ЭБУ, измерения давления топлива и вакуума во впускном коллекторе, визуального осмотра цепей зажигания и состояния воздушных патрубков, заканчивая проверкой компрессии и состояния топливных форсунок.

Проблемы с топливной системой: главный виновник провалов

Недостаточная подача топлива или нарушение его смесеобразования – ключевая причина провалов при нажатии на педаль газа. Система должна мгновенно реагировать на увеличение нагрузки, обеспечивая точное соотношение воздуха и горючего. Нарушение этого процесса приводит к кратковременной потере мощности, рывкам или даже остановке двигателя.

Изношенные или загрязнённые компоненты топливной системы не справляются с резким возрастанием потребности в горючем при разгоне. Это создаёт эффект "воздушной пробки" в цилиндрах, когда топливная смесь становится слишком бедной для воспламенения. Диагностику стоит начинать именно с проверки элементов подачи и подготовки топлива.

Основные компоненты топливной системы, вызывающие провалы

- Топливный насос: Износ, засорение сетки-фильтра, падение давления в рампе ниже нормы (обычно 2.8-4.0 бар для бензиновых инжекторов).

- Топливные форсунки: Засорение распылителей, нарушение формы факела распыла, подклинивание иглы, утечки.

- Топливный фильтр: Сильное загрязнение, ограничивающее пропускную способность системы.

- Датчики (ДМРВ, ДПДЗ, ДК): Неверные показания обора воздуха/положения дросселя/состава смеси, сбивающие расчет впрыска.

- Регулятор давления топлива: Разрыв мембраны, заклинивание клапана, приводящие к падению или скачкам давления.

Диагностические признаки: Провалы чаще возникают под нагрузкой (подъем, разгон), сопровождаются плавающими оборотами на холостом ходу или ошибками по бедной смеси (например, P0171). Характерный симптом – машина "захлёбывается" при резком нажатии газа, но едет ровно на постоянных оборотах.

| Компонент | Влияние на провал | Метод проверки |

|---|---|---|

| Насос | Недостаточное давление/объем подачи | Замер манометром на рампе, тест производительности |

| Форсунки | Неправильный факел распыла, закоксовка | Стендовая проверка на производительность и герметичность |

| Регулятор давления | Сброс давления в обратку | Пережатие обратной магистрали, замер остаточного давления после выключения ДВС |

Важно: Проблемы часто носят комплексный характер. Замена фильтра не поможет, если насос изношен, а чистка форсунок бесполедна при низком давлении в рампе. Требуется последовательная проверка всех звеньев топливоподачи.

Забитый топливный фильтр: диагностика и последствия

Забитый топливный фильтр напрямую влияет на подачу топлива к двигателю, создавая его дефицит. При резком нажатии на педаль газа двигателю требуется значительно больше топлива, но фильтр не может пропустить необходимый объем. Это приводит к кратковременному "голоданию" мотора – ощутимому провалу, рывку или дерганию, пока давление в топливной рампе не восстановится или пока электронный блок управления (ЭБУ) не скорректирует работу, часто сопровождаемому потерей мощности.

Симптомы могут проявляться не постоянно, а только под нагрузкой (при разгоне, подъеме в гору, буксировке) или при резком открытии дроссельной заслонки. На холостом ходу и при плавном движении проблема может быть менее заметна или отсутствовать, что иногда вводит в заблуждение при диагностике, маскируя истинную причину под неисправности системы зажигания или датчиков.

Диагностика забитого топливного фильтра

Для подтверждения подозрений на забитый топливный фильтр следует выполнить ряд проверок:

- Проверка давления в топливной рампе: Это ключевой метод. Специальным манометром измеряется давление на холостом ходу. Затем давление проверяют при резком открытии дросселя и под нагрузкой (например, при перегазовке). Если давление в эти моменты падает ниже нормы, указанной производителем, а на холостом ходу оно в норме – фильтр вероятный виновник.

- Анализ данных с блока управления (через OBD-II сканер): Ищите косвенные признаки:

- Кратковременная коррекция топливоподачи (краткосрочная и долгосрочная коррекция) может уходить в сильный минус, пытаясь обеднить смесь из-за фактической нехватки топлива.

- Возможные ошибки, связанные с бедной смесью (например, P0171) или давлением в топливной системе.

- Визуальный осмотр (если конструкция позволяет): Некоторые фильтры имеют прозрачный корпус или колбу для отстоя, где виден мусор, осадок или темный цвет топлива.

- "Метод исключения": Важно проверить работу топливного насоса (его производительность под нагрузкой), состояние сетки-фильтра грубой очистки в баке (если есть), отсутствие заломов топливных магистралей, корректность работы регулятора давления топлива.

Последствия эксплуатации с забитым фильтром

Игнорирование проблемы или затягивание с заменой забитого топливного фильтра приводит к серьезным негативным последствиям:

- Ускоренный износ топливного насоса: Насос вынужден постоянно работать с повышенной нагрузкой, пытаясь продавить топливо через засор. Это приводит к его перегреву и преждевременному выходу из строя.

- Нестабильная работа двигателя: Усиление провалов, трудный запуск, плавающие обороты холостого хода, потеря мощности на всех режимах.

- Повышенный расход топлива: ЭБУ, пытаясь компенсировать нехватку топлива под нагрузкой, может переобогащать смесь на других режимах.

- Выход из строя дорогостоящих элементов: Особенно критично для дизельных двигателей с ТНВД (Топливным Насосом Высокого Давления) и пьезофорсунками. Недостаточное количество топлива для смазки и охлаждения этих прецизионных узлов ведет к их заклиниванию или разрушению.

- Детонация (Стук пальцев): Постоянная работа на обедненной смеси под нагрузкой повышает риск возникновения детонации, разрушительной для поршневой группы.

- Полный отказ двигателя запускаться: В крайне запущенных случаях фильтр может быть забит настолько, что насос не сможет обеспечить даже минимально необходимое давление для запуска.

Сравнение симптомов забитого фильтра и других причин провалов:

| Причина | Основные симптомы провалов | Характерные особенности |

|---|---|---|

| Забитый топливный фильтр | Провалы при РЕЗКОМ нажатии на газ, под нагрузкой. Потеря мощности. | Давление в рампе падает при резком открытии дросселя. Симптомы нарастают постепенно. |

| Неисправность ДПДЗ (Датчик Положения Дроссельной Заслонки) | Провалы при ЛЮБОМ нажатии на газ (резком/плавном). Плавание оборотов ХХ. | Часто есть ошибка по ДПДЗ. Провалы могут быть в разных точках хода педали. |

| Неисправность системы зажигания (свечи, катушки, ВВ провода) | Провалы, дергания, троение двигателя на всех режимах, особенно под нагрузкой. | Часто сопровождается пропусками зажигания (ошибки типа P030X), троением на ХХ. |

| Подсос неучтенного воздуха | Провалы при разгоне, нестабильный ХХ, возможен повышенный расход. | Коррекция топливоподачи обычно уходит в плюс (обогащение смеси). Ошибка P0171. |

Неисправности бензонасоса: признаки и проверка

Провалы при нажатии на педаль газа часто указывают на недостаточную производительность бензонасоса. Характерные симптомы включают рывки при разгоне, потерю мощности под нагрузкой, неустойчивую работу на холостом ходу и длительный запуск двигателя. Особенно заметны провалы при резком нажатии акселератора, когда насос не успевает обеспечить требуемый объем топлива.

Для подтверждения неисправности бензонасоса требуется последовательная диагностика. Начинают с проверки давления в топливной системе и оценки электрических параметров цепи питания насоса, чтобы исключить другие причины провалов.

Методы проверки бензонасоса

- Замер давления в топливной рампе

- Подключите манометр к сервисному штуцеру рампы

- Запустите двигатель и сравните показания с нормой для модели (обычно 2.8-4.0 бар)

- Резко нажмите газ: падение давления более 0.5 бар указывает на износ насоса

- Контроль напряжения питания

- Замерьте мультиметром напряжение на клеммах насоса при включенном зажигании

- Допустимое отклонение: не ниже 11.5 В

- Проверьте целостность проводов и реле бензонасоса

- Тест производительности

- Отсоедините топливоподающий шланг после фильтра

- Замерьте объем топлива за 15 секунд работы насоса (норма: 0.5-1 литр)

- Малый объем или прерывистая струя подтверждают износ

| Симптом | Возможная причина |

| Провалы только на горячем двигателе | Перегрев насоса, износ щеток |

| Глохнет при резком ускорении | Критический износ крыльчатки |

| Рывки сопровождаются гулом из бака | Забитый сетчатый фильтр насоса |

При выявлении отклонений замените топливный фильтр и повторите замеры. Если показатели не восстанавливаются – требуется замена бензонасоса. Важно: отказ насоса часто прогрессирует, оставлять эту неисправность без ремонта опасно.

Регулятор давления топлива: роль в провалах газа

Регулятор давления топлива (РДТ) отвечает за поддержание стабильного перепада давления между топливной рампой и впускным коллектором. Эта разница критична для точного дозирования горючего через форсунки. При нарушении работы РДТ давление в топливной системе выходит за расчетные рамки, что напрямую влияет на состав топливовоздушной смеси.

Наиболее частые неисправности регулятора, вызывающие провалы при нажатии педали газа, связаны с механическим износом или засорением. Изношенная мембрана, потерявшая герметичность, или заклинивший клапан перестают корректно реагировать на изменение разрежения во впуске. Это приводит к несоответствию подачи топлива текущим нагрузкам двигателя.

Типичные проблемы РДТ и их последствия

Симптомы неисправного регулятора при провалах:

- Переобогащение смеси при избыточном давлении: топливо "переливается" через форсунки, вызывая захлебывание двигателя.

- Переобеднение смеси при недостаточном давлении: форсунки впрыскивают меньше горючего, чем требуется для резкого ускорения.

- Нестабильный холостой ход из-за колебаний давления, усугубляющихся при открытии дросселя.

Диагностические признаки:

| Падение давления после остановки двигателя | Указывает на утечку через клапан РДТ |

| Топливо в вакуумном шланге регулятора | Подтверждает разрыв мембраны |

| Запах бензина из вакуумного усилителя | Следствие проникновения горючего через поврежденный РДТ |

Проверка включает замер давления топлива манометром на разных режимах: сравнение показателей на холостом ходу, при снятом вакуумном шланге и резком открытии дросселя. Отклонение от норм производителя (обычно 2.8-4.0 Бар для бензиновых ДВС) подтверждает неисправность.

Загрязнение топливных форсунок: как влияет на ускорение

Загрязнённые форсунки неспособны обеспечить корректное распыление топлива. Вместо мелкодисперсного тумана образуются крупные капли или струи, которые плохо смешиваются с воздухом. Нарушается формирование гомогенной топливно-воздушной смеси в камере сгорания.

При резком нажатии педали газа ЭБУ двигателя увеличивает расчётное количество топлива, но забитые каналы форсунок физически не пропускают нужный объём. Параллельно искажается факел распыла – топливо оседает на стенках впускного коллектора или цилиндров, не сгорая полностью. Результат – кратковременный "провал" мощности при разгоне.

Ключевые последствия для динамики

Симптомы при ускорении:

- Рывки или "задумчивость после нажатия педали газа

- Неравномерный разгон с ощущением "подхвата" через 1-3 секунды

- Провалы оборотов при резком сбросе и повторном добавлении газа

Механизм воздействия на смесь:

- Снижение пропускной способности форсунок → дефицит топлива в переходных режимах

- Нарушение угла конуса распыла → локальные "бедные" или "богатые" зоны в цилиндрах

- Зависание иглы распылителя → произвольное подтекание топлива на холостом ходу

| Параметр | Чистая форсунка | Загрязнённая форсунка |

|---|---|---|

| Форма факела | Конусообразный туман | Прерывистые струи |

| Производительность | Соответствует калибровке ЭБУ | Снижена на 15-30% |

| Реакция на газ | Мгновенное увеличение подачи | Задержка из-за инерции засоров |

Хроническое загрязнение провоцирует детонацию из-за неравномерного сгорания обеднённой смеси, что дополнительно ограничивает ускорение. Для восстановления динамики требуется ультразвуковая чистка форсунок на стенде или замена распылителей с обязательной проверкой производительности.

Воздушный фильтр и подсос воздуха: поиск негерметичности

Негерметичность во впускном тракте после датчика массового расхода воздуха (ДМРВ) вызывает хаотичное попадание неучтенного воздуха в цилиндры. Электронный блок управления (ЭБУ), основываясь на показаниях ДМРВ, подает определенное количество топлива, но реальный объем воздуха оказывается больше. Это приводит к обеднению топливно-воздушной смеси, что провоцирует провалы при нажатии на педаль газа, рывки и потерю мощности.

Наиболее частые точки подсоса: поврежденные патрубки, трещины в корпусе воздушного фильтра, изношенные уплотнительные кольца форсунок, дефектные вакуумные шланги или прокладки впускного коллектора. Даже небольшие щели способны нарушить работу двигателя. Особенно критичны повреждения между ДМРВ и дроссельной заслонкой, где система не контролирует воздушный поток.

Методы поиска негерметичностей

Для выявления подсоса используйте следующие способы:

- Визуальный осмотр: Проверьте целостность всех патрубков, шлангов, хомутов и корпуса воздушного фильтра на предмет трещин, потертостей или следов масла (указывает на разряжение).

- Обработка соединений: Запустите двигатель и распылите на подозрительные участки состав, реагирующий на изменение оборотов:

- Очиститель карбюратора

- WD-40

- Мыльный раствор

- Дымогенератор: Наиболее точный метод. Подача дыма во впуск под давлением визуально проявляет даже микротрещины – дым выходит в местах утечки.

- Проверка герметичности: Перекройте впускной тракт после ДМРВ (например, крышкой) и подайте воздух под давлением 0.5-0.8 бар через вакуумный шланг. Падение давления укажет на разгерметизацию.

Ключевые зоны для контроля:

| Элемент системы | Типовые проблемы |

| Корпус воздушного фильтра | Трещины, сломанные защелки, деформированный уплотнитель |

| Резиновые патрубки | Пересыхание, расслоение, надрывы под хомутами |

| Дроссельная заслонка | Износ прокладки или уплотнительного кольца |

| Впускной коллектор | Прогорание прокладки, искривление посадочной плоскости |

| Вакуумные шланги | Затвердевание, микротрещины, сколы на ниппелях |

Устранение найденных дефектов (замена патрубков, шлангов, прокладок, герметизация соединений) восстанавливает правильное соотношение топлива и воздуха. После ремонта обязательна адаптация дроссельной заслонки и сброс ошибок ЭБУ для стабильной работы двигателя.

Датчик массового расхода воздуха (ДМРВ): симптомы поломки

Некорректные показания ДМРВ напрямую влияют на образование топливовоздушной смеси. При неисправности датчика блок управления двигателем получает ошибочные данные о поступающем воздухе, что вызывает сбои в работе силового агрегата.

Один из характерных признаков неполадок ДМРВ – провалы при резком нажатии педали газа. Автомобиль может дергаться, "захлебываться" или временно терять тягу при разгоне из-за неправильного соотношения бензина и воздуха.

Основные симптомы неисправного ДМРВ

Помимо провалов при ускорении, о поломке датчика свидетельствуют:

- Неустойчивый холостой ход – обороты самопроизвольно плавают или двигатель глохнет на нейтральной передаче

- Снижение мощности – автомобиль плохо реагирует на педаль газа, особенно при подъеме в гору

- Увеличенный расход топлива – до 10-15% от нормы из-за переобогащения смеси

- Затрудненный запуск двигателя – как "на холодную", так и "на горячую"

- Рывки при движении – особенно заметны на низких и средних оборотах

Для проверки ДМРВ можно использовать:

- Диагностический сканер – анализ показаний воздушного потока в реальном времени

- Тест отключением – временное снятие разъема датчика при работающем двигателе

- Замер напряжения – мультиметром между сигнальным проводом и массой

| Показатель | Исправный ДМРВ | Неисправный ДМРВ |

|---|---|---|

| Напряжение сигнала (В) | 0.99–1.01 | Менее 0.96 или более 1.04 |

| Расход воздуха на холостом ходу (кг/ч) | 8–12 | Более 15 или менее 6 |

Важно! Аналогичные симптомы могут вызывать подсос воздуха во впускном тракте, неисправность ДПДЗ или забитый воздушный фильтр. Комплексная диагностика обязательна перед заменой датчика.

Проблемы датчика положения дроссельной заслонки (ДПДЗ)

Неисправный ДПДЗ напрямую провоцирует провалы при нажатии педали газа. Датчик передаёт электронному блоку управления (ЭБУ) некорректные данные об угле открытия дросселя, что нарушает расчёт оптимального состава топливовоздушной смеси. ЭБУ не может адекватно реагировать на действия водителя, вызывая задержки в работе двигателя и рывки при разгоне.

Износ резистивных дорожек внутри датчика – наиболее частая причина сбоев. Механический контакт подвижного ползунка с дорожками при каждом нажатии педали газа приводит к их истиранию. В зонах максимального износа (часто это положение холостого хода или средние нагрузки) сопротивление меняется скачкообразно, а не плавно. ЭБУ фиксирует резкое "прыжок" показаний при плавном движении заслонки, интерпретируя это как неверную команду водителя.

Основные симптомы неисправности ДПДЗ

- Чётко выраженные провалы мощности при плавном или резком нажатии педали газа, особенно в диапазоне 1500-3000 об/мин.

- Плавающие обороты холостого хода (самопроизвольное повышение/понижение) или нестабильный запуск двигателя.

- Рывки и подёргивания автомобиля при попытке ускориться.

- Загорание лампы "Check Engine" с типичными кодами ошибок: P0120, P0121, P0122, P0123, P0220, P2135 (несовпадение сигналов с датчиков ДПДЗ и педали акселератора).

- Повышенный расход топлива из-за нарушения алгоритмов смесеобразования.

Критически важно провести компьютерную диагностику для считывания ошибок и анализа показаний ДПДЗ в реальном времени. График сигнала должен быть гладким, без резких провалов или пиков при плавном открытии заслонки. Замена неисправного датчика обычно решает проблему провалов, но требует последующей адаптации (обучения) нового ДПДЗ ЭБУ в большинстве современных автомобилей.

Неисправности датчика положения коленвала (ДПКВ)

Датчик положения коленвала (ДПКВ) критически важен для синхронизации работы двигателя. Он передает в ЭБУ данные о скорости вращения и положении коленчатого вала, определяя момент впрыска топлива и зажигания.

При неисправностях ДПКВ возникают ошибки синхронизации, провоцирующие провалы при резком нажатии педали газа. ЭБУ получает некорректные данные или теряет сигнал, что нарушает расчет угла опережения зажигания и длительности впрыска.

Основные причины провалов из-за ДПКВ

- Загрязнение чувствительного элемента – металлическая стружка или грязь на магнитном сердечнике искажают сигнал.

- Неправильный зазор между датчиком и задающим диском (обычно 0.5–1.5 мм).

- Обрыв проводки или окисление контактов в разъемах.

- Внутренние повреждения катушки/магнита (трещины, перегрев).

- Дефект задающего диска – смещение, повреждение зубьев или биение.

Диагностические признаки:

| Симптом | Причина |

|---|---|

| Двигатель глохнет на холостом ходу | Полная потеря сигнала ДПКВ |

| Рывки при разгоне | Прерывистый сигнал из-за плохого контакта |

| Затрудненный запуск | Ошибка определения ВМТ |

Важно: Ошибки ДПКВ часто фиксируются ЭБУ как P0335–P0339, но при межвитковом замыкании датчик может не выдавать код неисправности. Проверка осциллографом – наиболее точный метод диагностики.

Качество топлива: как бензин влияет на провалы

Низкокачественное топливо напрямую провоцирует провалы при нажатии на педаль газа из-за нарушения процесса сгорания в цилиндрах. Содержащиеся в нем примеси, смолы и нежелательные присадки формируют отложения на форсунках, клапанах и стенках камеры сгорания, что ухудшает распыл топлива и смесеобразование.

Особенно критично низкое октановое число бензина: при нагрузке (резком нажатии на газ) топливовоздушная смесь детонирует раньше времени, вызывая хаотичные микровзрывы. ЭБУ двигателя, фиксируя детонацию, экстренно корректирует угол опережения зажигания в сторону запаздывания, что приводит к ощутимому провалу мощности и рывкам.

Ключевые проблемы из-за плохого топлива

- Загрязнение топливной системы: Отложения на форсунках нарушают форму факела распыла, создавая локальные обедненные или обогащенные зоны смеси.

- Низкое октановое число: Преждевременная детонация под нагрузкой вызывает аварийное вмешательство ЭБУ и потерю момента.

- Высокое содержание воды или спиртов: Снижает теплотворную способность смеси, провоцирует коррозию компонентов и нестабильное горение.

- Несоответствие сезонным нормам: Летний бензин зимой образует конденсат в топливопроводах, нарушая подачу.

Для диагностики исключите иные причины провалов (воздухоснабжение, датчики, зажигание). Если проблема проявляется после заправки и сопровождается жестким стуком "пальчиков" под нагрузкой, шанс некачественного топлива крайне высок.

| Параметр топлива | Воздействие на двигатель | Результат |

|---|---|---|

| Октановое число ниже нормы | Преждевременная детонация | Резкое падение мощности, стук |

| Загрязнение (смолы, сера) | Забитые форсунки/фильтры | Недостаток топлива при разгоне |

| Избыток легких фракций | Паровые пробки в магистралях | "Зависание" оборотов |

Низкое давление в топливной рампе: замеры и нормы

Проверка давления топлива – обязательный этап диагностики при провалах педали газа. Низкое давление в рампе приводит к обеднению топливовоздушной смеси, особенно заметному при резком нажатии на акселератор. Для замера потребуется манометр с переходником под штуцер рампы (или адаптером для врезки в топливную магистраль) и фитингом для стравливания воздуха.

Процедура замера включает три ключевых режима: давление при включении зажигания, холостой ход и нагрузка (резкое нажатие педали). Перед началом убедитесь в исправности топливного фильтра, отсутствии утечек в системе и достаточном уровне топлива в баке (не менее ¼).

Нормы давления для распространенных систем

Точные значения зависят от модели авто и типа впрыска. Общие ориентиры:

- Бензиновые двигатели с обратной магистралью:

- На холостом ходу: 2.8–4.0 Бар

- При резком нажатии газа: не ниже 3.0 Бар

- Безвозвратные системы (без обратки):

- Статическое давление: 3.8–4.2 Бар

- Под нагрузкой: падение не более 0.5 Бар

- Дизельные Common Rail:

- Холостой ход: 250–400 Бар (зависит от поколения)

- Максимальное: до 2000 Бар

Критичные отклонения: Падение ниже 2.5 Бар на бензиновых моторах или ниже 200 Бар на дизелях при нагрузке гарантированно вызывает провалы. После сброса газа давление должно восстанавливаться за 1–3 секунды. Медленное восстановление указывает на износ регулятора или насоса.

| Симптом при замере | Возможная причина |

|---|---|

| Давление медленно растет при включении зажигания | Слабый топливный насос, забитый фильтр |

| Резкое падение при открытии дросселя | Неисправный регулятор давления, засор форсунок |

| Скачки давления на холостом ходу | Завоздушивание системы, негерметичность обратного клапана насоса |

Важно: Сравнивайте результаты с техданными конкретного авто! Допустимое отклонение – не более ±0.2 Бар от нормы производителя. Если давление в норме, но провалы сохраняются – ищите проблемы в датчиках (ДПДЗ, ДМРВ), системе зажигания или механике двигателя.

Неполадки системы зажигания: свечи и высоковольтные провода

Износ или повреждение свечей зажигания напрямую влияет на образование искры и полноту сгорания топливной смеси. Зазор между электродами, превышающий норму (обычно более 1.0-1.3 мм для современных авто), нагар на юбке изолятора или оплавленные электроды приводят к пропускам воспламенения при резком открытии дросселя. Это вызывает кратковременную потерю мощности и характерные рывки.

Дефекты высоковольтных проводов проявляются в утечках тока или повышенном сопротивлении. Трещины в изоляции, окисленные контакты в наконечниках или внутренний обрыв жилы нарушают синхронную подачу напряжения на свечи. Особенно критично это при повышенной нагрузке (разгоне), когда системе требуется стабильная мощная искра для поджига обогащенной смеси.

Ключевые симптомы и диагностика

Типичные признаки неисправности:

- Рывки и дергания при резком нажатии педали газа

- Потеря динамики разгона, "тупой" отклик на акселератор

- Плавающие обороты на холостом ходу

- Характерные "стреляющие" звуки из выхлопной трубы при нагрузке

Методы проверки компонентов:

- Визуальный осмотр свечей: черный маслянистый нагар, эрозия электродов, трещины на керамике.

- Измерение сопротивления ВВ-проводов мультиметром (норма: 3-20 кОм в зависимости от модели).

- Тест в темноте: работающий двигатель - голубые искры на "пробивающих" проводах.

- Поочередное снятие разъемов со свечей на холостом ходу: отсутствие изменения работы цилиндра указывает на проблему.

| Компонент | Последствия для двигателя | Рекомендуемая замена |

|---|---|---|

| Изношенные свечи | Неполное сгорание топлива, калильное зажигание | Каждые 30-50 тыс. км |

| Пробитые ВВ-провода | Уменьшение энергии искры, перегрузка катушки | При обнаружении дефектов или >80к км |

Несвоевременная замена этих элементов провоцирует каскадный выход из строя других компонентов: катушек зажигания, катализатора и лямбда-зондов из-за переобогащения смеси. Особое внимание уделяется качеству новых деталей - контрафактные свечи и провода часто имеют несоответствующие характеристики.

Проверка катушек зажигания мультиметром

Неисправные катушки зажигания напрямую влияют на образование искры, вызывая пропуски воспламенения смеси при резком нажатии на педаль газа. Это проявляется как кратковременный провал мощности, дергание или "захлебывание" двигателя под нагрузкой. Своевременная диагностика сопротивления обмоток помогает выявить дефекты, невидимые визуально.

Мультиметр позволяет проверить целостность обмоток, но не диагностирует межвитковое замыкание или пробой изоляции под нагрузкой. Для точности измерений катушку демонтируют, очищают от загрязнений и прогревают до комнатной температуры – холодная обмотка искажает показания.

Процедура проверки

- Подготовка мультиметра:

- Переключите прибор в режим измерения сопротивления (Ω)

- Выберите диапазон 0-20 кОм для вторичной обмотки

- Установите диапазон 0-200 Ом для первичной обмотки

- Измерение первичной обмотки:

- Подсоедините щупы к низковольтным контактам катушки (обычно обозначены +/– или 1/15)

- Нормальное сопротивление: 0.3–2.0 Ом (точные значения уточняйте в мануале авто)

- Отклонение более 15% от нормы или обрыв (∞) указывают на неисправность

- Измерение вторичной обмотки:

- Один щуп подключите к центральному высоковольтному выводу, второй – к плюсовому контакту первичной обмотки

- Допустимый диапазон: 5,000–15,000 Ом (зависит от типа катушки)

- Бесконечное сопротивление сигнализирует об обрыве, близкое к нулю – о КЗ

| Тип неисправности | Показания первичной обмотки | Показания вторичной обмотки |

|---|---|---|

| Норма | 0.5–1.5 Ом | 8–12 кОм |

| Обрыв цепи | ∞ (OL) | ∞ (OL) |

| Межвитковое КЗ | 0.1–0.3 Ом | 1–3 кОм |

| Короткое замыкание | 0 Ом | 0 Ом |

Важно: Разброс сопротивлений между катушками одного двигателя не должен превышать 10%. При несовпадении значений даже в пределах нормы – замените комплект. После проверки протестируйте изоляцию корпуса на пробой мегомметром (минимум 20 МОм).

Сбитые фазы ГРМ: последствия для разгона

Смещение фаз газораспределения нарушает синхронность работы коленчатого и распределительного валов, что приводит к некорректному открытию/закрытию клапанов относительно тактов работы двигателя. Топливно-воздушная смесь формируется с ошибками: в цилиндры поступает либо недостаточное количество воздуха, либо несгоревшее топливо попадает в выпускную систему. Это вызывает хаотичные пропуски зажигания и потерё мощности.

При разгоне сбитые фазы проявляются глубокими провалами: двигатель "захлёбывается" при резком нажатии на педаль газа, обороты растут рывками с задержкой 1-3 секунды. Автомобиль дергается, возможны хлопки во впускном коллекторе или выхлопной трубе из-за детонации или догорания смеси. Сильнее всего эффект заметен в диапазоне 2000-4000 об/мин, где нагрузка на ДВС максимальна.

Ключевые последствия для динамики

- Замедленный отклик на акселератор: ЭБУ не может компенсировать ошибку фаз, топливные коррекции уходят в критический минус.

- Потеря крутящего момента: мощность снижается на 15-40% из-за нарушения газообмена в цилиндрах.

- Ложные сигналы датчиков: ДПКВ и ДПРВ передают неверные данные, провоцируя аварийный режим работы двигателя.

| Симптом при разгоне | Причина |

|---|---|

| Глубокие провалы с вибрацией | Впускные клапаны открываются поздно, смесь обедняется |

| Хлопки в глушителе | Несгоревшее топливо воспламеняется в выпускном тракте |

| Дёргания на низких оборотах | Перекрытие фаз, обратный выброс смеси во впуск |

Важно: длительная эксплуатация со сбитыми фазами повреждает катализатор, вызывает прогар клапанов и разрушение поршневых колец из-за детонации. Диагностируется проверкой меток ГРМ и отклонений угла распредвала через сканер.

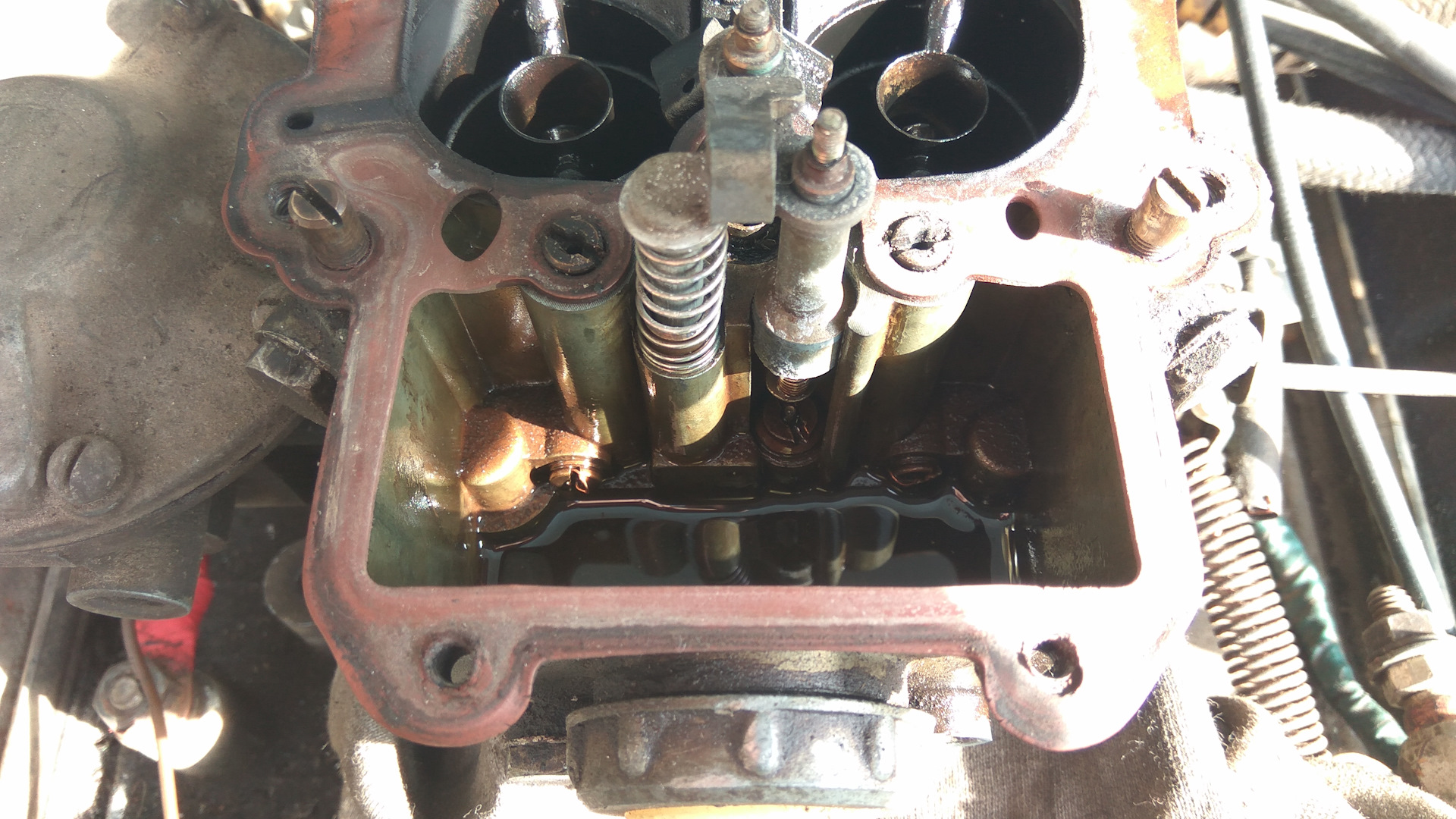

Загрязнение дроссельного узла: чистка своими руками

Грязный дроссельный узел – частая причина провалов при нажатии на педаль газа. Нагар и масляные отложения на стенках заслонки и каналах нарушают точное дозирование воздуха, сбивая правильное соотношение топливовоздушной смеси. Электронный блок управления (ЭБУ) двигателя получает неверные данные с датчиков, что приводит к рывкам, дерганиям и задержке реакции на акселератор.

Игнорирование загрязнения усугубляет проблему: увеличивается расход топлива, появляются трудности с запуском, плавают обороты холостого хода. Регулярная чистка узла (каждые 30-50 тыс. км) восстанавливает стабильную работу двигателя и предотвращает преждевременный издорв дорогих компонентов впускного тракта.

Порядок чистки дроссельного узла

Необходимые материалы:

- Специальный очиститель для дроссельных заслонок (НЕ карбклинер!)

- Чистые ветошь без ворса

- Набор отверток и ключей (тип зависит от модели авто)

- Новые прокладки дроссельного узла (рекомендуется замена)

Этапы работы:

- Отсоедините минусовую клемму аккумулятора.

- Снимите корпус воздушного фильтра и патрубок, ведущий к дросселю.

- Отключите разъемы датчика положения дроссельной заслонки (ДПДЗ) и регулятора холостого хода (РХХ).

- Открутите крепежные болты/гайки и демонтируйте узел с впускного коллектора.

Техника очистки:

| Зона обработки | Метод | Важно! |

| Каналы и стенки корпуса | Распылять очиститель, отмокающий нагар 3-5 минут | Не использовать металлические щетки |

| Дроссельная заслонка | Аккуратно протирать смоченной ветошью с двух сторон | Не прилагать усилий – возможна деформация |

| Канал РХХ | Продуть баллончиком после распыления | Проверить подвижность штока регулятора |

После сборки и подключения датчиков обязательно выполните адаптацию дроссельного узла через диагностический сканер или процедуру "обучения" ЭБУ (метод зависит от марки авто). Без адаптации возможны высокие или нестабильные обороты холостого хода. Избегайте чистки без снятия узла – эффективность будет крайне низкой.

Ошибки электронной педали газа: особенности диагностики

Электронная педаль газа (Е-газ) преобразует положение педали в электрический сигнал, передаваемый на блок управления двигателем (ЭБУ). Неисправности этого узла часто проявляются провалами при нажатии на акселератор, рывками или потерей мощности.

Диагностика требует комплексного подхода из-за взаимосвязанности системы: датчики педали, проводка, разъемы и сам ЭБУ влияют на работу. Важно исключить ошибки смежных систем (воздухоподача, зажигание), прежде чем фокусироваться на E-газе.

Ключевые аспекты диагностики

Типичные причины провалов:

- Износ резистивных дорожек в двухканальном датчике положения (разрыв, потертости)

- Коррозия/нарушение контактов в электрических разъемах (окисление, влага)

- Обрыв или КЗ в проводке (перетирание изоляции, повреждение грызунами)

- Неисправность дроссельной заслонки (загрязнение, механический износ привода)

- Программные сбои ЭБУ (требуется перепрошивка)

Алгоритм проверки:

- Считать ошибки OBD-II сканером (коды P0120-P0124, P0220-P0224)

- Проверить физическое состояние педали, разъемов и проводки (трещины, окислы)

- Проанализировать реальные параметры работы датчиков в движении (синхронность сигналов, плавность изменения)

- Замерить опорное напряжение (5V) и сопротивление дорожек мультиметром

- Сравнить показания с эталонными значениями для конкретной модели авто

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Провалы только при плавном нажатии | Локальный износ дорожки датчика | График сигналов в диагностической программе |

| Резкие скачки оборотов | Короткое замыкание в проводке | Прозвонка цепей, проверка изоляции |

| Потеря мощности без ошибок | Загрязнение дросселя или рассинхронизация ЭБУ | Адаптация дроссельного узла, чистка |

При замене датчика обязательна калибровка нулевого положения через сервисное ПО. Механическая чистка педали недопустима – высок риск повреждения чувствительных элементов.

Программные сбои ЭБУ: адаптация и прошивка

Электронный блок управления (ЭБУ) двигателя, отвечающий за обработку сигналов с педали акселератора и формирование команд на впрыск топлива/зажигание, может стать причиной провалов из-за внутренних программных ошибок. Сбои в алгоритмах расчета угла опережения зажигания, длительности впрыска или реакции на резкое открытие дроссельной заслонки приводят к кратковременной потере мощности и дерганьям. Особенно критичны ошибки в обработке аварийных режимов или конфликты между разными программными модулями.

Некорректная адаптация ЭБУ после ремонта или замены датчиков также провоцирует провалы. При сбросе ошибок или отключении АКБ блок теряет накопленные параметры адаптации (например, коррекции холостого хода или триммы топливоподачи), что временно ухудшает реакцию на газ. Аналогичные проблемы возникают при физической замене ЭБУ без выполнения процедуры "обучения" блока конкретному двигателю.

Решение проблем с ПО ЭБУ

Для устранения программных сбоев применяются:

- Перепрошивка (чип-тюнинг): Замена штатной прошивки ЭБУ на обновленную версию от производителя или оптимизированную калибровку. Устраняет заводские ошибки и адаптирует ПО под текущее состояние двигателя.

- Ручная адаптация: Принудительный запуск процедур обучения ЭБУ через диагностическое оборудование (например, сброс адаптаций дросселя, регулировок ХХ, топливных коррекций).

- Калибровка датчиков: Программная синхронизация показаний ДПДЗ, ДМРВ и других сенсоров с текущими параметрами ЭБУ.

Распространенные симптомы, указывающие именно на программные неисправности:

| Симптом | Возможная причина в ПО |

| Провалы только на "холодную" | Ошибки в алгоритме прогрева |

| Рывки при плавном разгоне | Некорректные топливные карты |

| Задержка отклика >1 сек | Сбои в обработке сигнала педали |

Важно: Перед вмешательством в ПО исключите механические неисправности (воздухоподсос, износ РХХ) и проверьте актуальность аппаратных ошибок через диагностику. Неверная прошивка способна серьезно повредить двигатель!

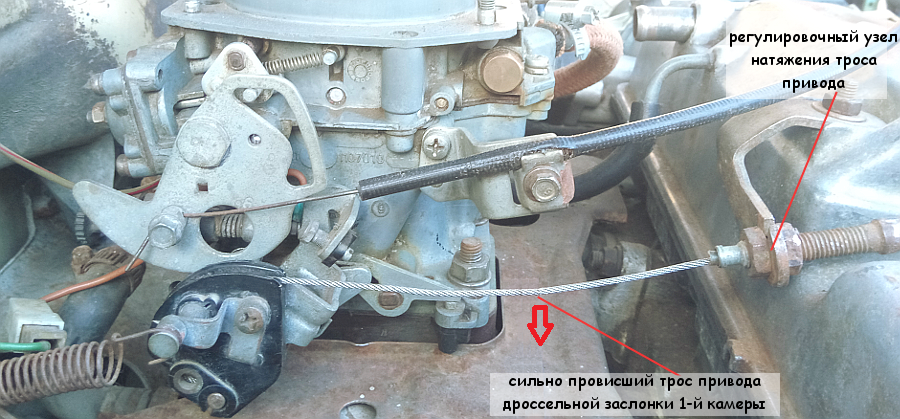

Механические повреждения тросика газа

Тросик привода дроссельной заслонки на карбюраторных автомобилях напрямую связывает педаль газа с механизмом карбюратора. Любое нарушение его целостности приводит к неполной или неравномерной передаче усилия, что проявляется в виде провалов при нажатии на акселератор. Физические дефекты троса создают эффект "проскальзывания" или заедания, когда водитель не получает ожидаемой реакции двигателя.

Критическими считаются повреждения, изменяющие длину рабочего хода троса или блокирующие его свободное перемещение в оболочке. Даже незначительная деформация нарушает синхронность между положением педали и углом открытия заслонки, провоцируя рывки и потерю мощности. Особенно опасны скрытые дефекты, прогрессирующие при эксплуатации.

Типы повреждений и их последствия

Распространённые механические неисправности включают:

- Перелом или расслоение стальных нитей – приводит к удлинению троса и неполному открытию дросселя.

- Задиры/коррозия внутренней оплётки – вызывает заклинивание при изменении температуры или влажности.

- Деформация оболочки (перегибы, вмятины) – создаёт точки сопротивления скольжению.

- Разрушение наконечников в местах крепления – ведёт к люфтам и потере кинематической связи.

Диагностика требует визуального осмотра всей длины троса при снятой оболочке. Проверяется:

- Плавность хода при ручном перемещении.

- Отсутствие "ступенчатого" сопротивления.

- Целостность фиксирующих втулок и отсутствие следов перетирания.

| Признак повреждения | Эффект при нажатии газа |

|---|---|

| Обрыв 20-30% нитей | Провалы при резком ускорении |

| Коррозия оплётки | Задержка отклика или "залипание" |

| Перегиб оболочки | Неравномерное усилие на педали |

Важно: частичный ремонт троса недопустим. Даже временная фиксация обрыва проволокой или пайкой не обеспечит равномерной нагрузки. Требуется полная замена в сборе с оболочкой и регулировка свободного хода педали. Пренебрежение этим правилом гарантирует повторение провалов с риском внезапного отказа управления дросселем.

Перегрев двигателя как причина провалов

Экстремальный нагрев силового агрегата напрямую влияет на работу топливной системы и электронных компонентов управления. При превышении температурных норм блок управления (ЭБУ) искусственно снижает производительность двигателя для предотвращения катастрофических повреждений, что проявляется как резкая потеря тяги при нажатии педали газа.

Параллельно перегрев вызывает физические изменения в компонентах: расширение деталей цилиндропоршневой группы увеличивает зазоры, снижая компрессию, а кипящее топливо в магистралях образует паровые пробки. Это нарушает стабильность образования топливовоздушной смеси, провоцируя хаотичные провалы мощности.

Ключевые механизмы воздействия

- Активация аварийного режима ЭБУ: при критических температурах (>110°C) контроллер ограничивает подачу топлива и угол опережения зажигания, игнорируя сигналы педали акселератора.

- Паровые пробки в топливной системе: кипение бензина в рампе или магистралях создает воздушные карманы, нарушающие работу форсунок.

- Снижение плотности воздуха: перегретый воздух во впускном тракте содержит меньше кислорода, обедняя смесь.

- Деформация деталей: тепловое расширение поршневых колец и стенок цилиндров уменьшает компрессию.

Диагностические признаки

| Симптом | Причина |

| Плавающие обороты на прогретом двигателе | Нестабильное смесеобразование из-за паровых пробок |

| Резкая потеря тяги при 3000+ об/мин | Срабатывание температурной защиты ЭБУ |

| Хлопки во впускном коллекторе | Обедненная топливовоздушная смесь |

Для устранения проблемы требуется комплексная проверка: контроль уровня охлаждающей жидкости, диагностика термостата и вентиляторов, тестирование датчиков температуры ЭБУ и цилиндров. Критически важно исключить засорение радиатора, неисправность водяной помпы или прогар прокладки ГБЦ, провоцирующие локальный перегрев.

Вакуумные утечки: способы обнаружения дымогенератором

Вакуумные утечки в двигателе – частая причина провалов педали газа, так как нарушают соотношение воздух-топливо. Избыточный воздух, попадающий через трещины в шлангах, прокладках или коллекторе, обедняет смесь, вызывая рывки при разгоне. Традиционные методы поиска (визуальный осмотр, пропан) не всегда эффективны для скрытых дефектов.

Дымогенератор – специализированный инструмент для точной диагностики. Он нагнетает густой белый дым под давлением во впускную систему двигателя. В местах разгерметизации дым визуализируется, четко указывая на проблемные зоны. Процедура требует герметизации системы (например, перекрытия дроссельной заслонки) для создания избыточного давления.

Этапы проверки дымогенератором

- Подготовка системы: Заглушите двигатель, отсоедините патрубок воздушного фильтра. Установите заглушку дымогенератора на впускной тракт после ДМРВ.

- Подача дыма: Включите генератор. Дым заполнит впускной коллектор, вакуумные шланги, клапанную крышку (через систему вентиляции картера).

- Визуальный контроль: Тщательно осмотрите все компоненты при хорошем освещении:

- Соединения шлангов и хомуты

- Прокладки впускного коллектора и дроссельного узла

- Корпус ДМРВ, клапан PCV и его патрубки

- Уплотнения форсунок, вакуумные усилители

- Идентификация утечки: Даже незначительная трещина проявится струйкой или облачком дыма. Отметьте место для последующего ремонта.

| Преимущества метода | Ограничения |

|---|---|

| Обнаружение микротрещин и скрытых дефектов | Не выявляет утечки в выхлопной системе |

| Безопасность (нет открытого пламени) | Требует специального оборудования |

| Наглядность и точность локализации | Нужен доступ ко всем проверяемым узлам |

| Применимость на холодном двигателе | Может не показать дефекты под нагрузкой |

Важно: Перед проверкой убедитесь в исправности дымогенератора и используйте только специальную жидкость. После ремонта повторно продуйте систему дымом для подтверждения устранения утечки.

Турбина и провалы: диагностика наддува

Неисправности турбокомпрессора – частая причина провалов при нажатии на педаль газа. Система наддува создает критическое давление воздуха для двигателя, и сбои в ее работе мгновенно отражаются на динамике разгона. Провалы проявляются как кратковременная "задумчивость" мотора после резкого открытия дросселя, рывки или полное отсутствие тяги в определенном диапазоне оборотов.

Диагностика начинается с контроля давления наддува. Необходимо проверить целостность магистралей подачи воздуха, работу перепускных клапанов (вестгейта) и вакуумных актуаторов. Механические повреждения турбины, загрязнение масляных каналов или износ подшипников также ведут к падению производительности. Симптомы часто схожи с неполадками топливной системы или зажигания, что требует комплексной проверки.

Ключевые элементы диагностики

Основные компоненты для проверки при провалах, связанных с турбонаддувом:

- Воздушные магистрали: Трещины, разрывы или неплотные соединения патрубков от интеркулера к дросселю, утечки на стыках.

- Вестгейт (Wastegate): Заклинивание механизма, повреждение диафрагмы актуатора, неисправность соленоида управления.

- Клапан байпаса (Blow-off/Bypass): Зависание в открытом/закрытом положении, разрыв вакуумной линии.

- Турбокомпрессор: Люфт вала, контакт лопаток о корпус, следы масла на входе/выходе, закоксовка картриджа.

- Датчики: Датчик абсолютного давления (MAP), датчик массового расхода воздуха (ДМРВ), датчик положения дросселя (ДПДЗ).

Важно исключить влияние смежных систем:

- Топливная система: Давление топлива, производительность форсунок, состояние фильтра.

- Зажигание: Состояние свечей, катушек, высоковольтных проводов.

- ЭБУ двигателя: Ошибки по наддуву (P0234-P0238), адаптации.

| Симптом | Возможная причина в турбине | Проверка |

|---|---|---|

| Провал на низких оборотах | Утечка воздуха после ДМРВ, зависание вестгейта | Визуальный осмотр патрубков, тест актуатора вакуумметром |

| Рывки при резком ускорении | Неисправность клапана байпаса, заклинивание вала турбины | Проверка хода штока клапана, измерение люфта турбины |

| Отсутствие тяги выше средних оборотов | Забит катализатор, повреждение крыльчатки турбины | Замер противодавления выхлопа, снятие патрубка турбины для осмотра |

Использование сканера с функцией регистрации данных в реальном времени необходимо для анализа давления наддува, положения актуаторов и соответствия заданных/фактических параметров. Механические проверки проводятся при выключенном двигателе: ручной осмотр вала турбины на люфт, тест вакуумных актуаторов на герметичность и свободный ход штока.

Рециркуляция выхлопных газов (EGR): чистка клапана

Грязный клапан системы рециркуляции отработавших газов (EGR) – частая причина провалов при нажатии на педаль газа. Клапан предназначен для дозированной подачи части выхлопных газов обратно во впускной коллектор для снижения температуры сгорания и уменьшения выбросов оксидов азота (NOx). Со временем на клапане и его седле интенсивно накапливаются твердые отложения сажи и нагара.

Эти отложения мешают нормальной работе клапана EGR. Он может заклинить в открытом или закрытом положении, либо его ход становится недостаточным и замедленным. Если клапан "зависает" открытым, значительная часть выхлопных газов постоянно подмешивается к свежему воздуху. Это резко обедняет топливовоздушную смесь, особенно при попытке резкого ускорения, что и вызывает ощутимый провал или "дергание" автомобиля.

Процесс чистки клапана EGR

Чистка клапана EGR может восстановить его работоспособность и устранить провалы, связанные с его загрязнением. Основные этапы:

- Демонтаж клапана: Клапан EGR обычно расположен на впускном коллекторе или рядом с ним. Требуется снять разъем электрической колодки и открутить крепежные болты/гайки. Будьте осторожны с патрубками охлаждения, если клапан с охладителем!

- Визуальная оценка: Осмотрите клапан и каналы (если доступны) на предмет толстого слоя сажи и нагара. Проверьте шток или заслонку на подвижность.

- Очистка:

- Используйте специальные очистители карбюратора/впускного тракта или очистители EGR. Избегайте агрессивных растворителей (ацетон, бензин), которые могут повредить уплотнения и пластиковые/резиновые детали.

- Тщательно распылите очиститель на все загрязненные поверхности, уделяя особое внимание седлу клапана и штоку/заслонке.

- Дайте средству время подействовать (согласно инструкции).

- Аккуратно удалите размягченные отложения с помощью щетки с мягкой щетиной (старая зубная щетка), деревянных палочек или безворсовых салфеток. Не используйте металлические щетки или скребки – они могут повредить рабочие поверхности.

- Повторяйте процесс распыления и механической очистки, пока металлические поверхности не станут чистыми, а шток/заслонка не будут двигаться свободно без заеданий.

- Промывка и просушка: Остатки очистителя и смытые отложения удалите струей очистителя или сжатого воздуха. Тщательно просушите клапан перед установкой.

- Установка: Установите клапан на место с новой прокладкой (крайне рекомендуется), затяните крепеж с рекомендуемым моментом, подключите разъем.

- Сброс ошибок: После установки очищенного клапана необходимо сбросить ошибки в памяти ЭБУ двигателя с помощью диагностического сканера. Это позволит системе адаптироваться.

Важные замечания:

- Тип клапана: Способ чистки может незначительно отличаться для пневматических и электронных клапанов EGR. Электронные имеют электродвигатель или соленоид, их нежелательно замачивать целиком.

- Охладитель EGR: Если система оснащена охладителем EGR, его каналы также могут быть сильно закоксованы и потребовать чистки или даже замены.

- Необратимые повреждения: Сильно закоксованный клапан, особенно с поврежденным штоком или седлом, может не поддаться очистке. В этом случае требуется замена.

- Диагностика: Чистка EGR – мера, направленная на устранение *конкретной* вероятной причины провалов. Перед чисткой желательно провести диагностику, чтобы убедиться в наличии ошибок, связанных с EGR (например, P0400-P0404, P1406 и др.), или проверить его работу через диагностический сканер.

Проблемы адсорбера: симптомы и влияние на двигатель

Неисправный адсорбер напрямую провоцирует провалы при нажатии на педаль газа из-за нарушения баланса топливовоздушной смеси. Пары бензина, не улавливаемые системой EVAP, либо переобогащают смесь при негерметичности клапанов, либо создают разрежение в баке при забитом сепараторе, мешая нормальной подаче топлива.

Нарушение вентиляции топливного бака приводит к хаотичным скачкам давления. При разгерметизации системы избыточные пары бензина "переливают" двигатель через впускной коллектор, а при засоре – создают вакуум, затрудняющий работу бензонасоса. Оба сценария вызывают кратковременную потерю тяги при резком ускорении.

Ключевые симптомы неисправности

- Рывки и "зависание" оборотов при плавном или резком нажатии на газ, особенно после стоянки с заправленным баком.

- Хлопки в воздушном фильтре при запуске из-за скопления паров бензина во впуске.

- Затрудненный пуск "на горячую" по причине переобогащения смеси.

- Устойчивый запах бензина в подкапотном пространстве при повреждении корпуса адсорбера или магистралей.

- Щелчки клапана адсорбера каждые 3-5 минут на холостом ходу (при полном выходе из строя звук пропадает).

Последствия для двигателя

| Тип неисправности | Непосредственное воздействие | Долгосрочные риски |

|---|---|---|

| Забитый адсорбер/сепаратор | Разрежение в топливном баке, падение производительности бензонасоса | Деформация бака, ускоренный износ топливного насоса |

| Зависший открытым клапан продувки | Поступление избыточных паров во впуск, переобогащение смеси | Загрязнение форсунок, закоксовывание поршневых колец |

| Разгерметизация системы EVAP | Подсос неучтенного воздуха, обеднение смеси на переходных режимах | Перегрев катализатора, пропуски воспламенения |

Игнорирование неполадок адсорбера ведет к каскадному выходу смежных систем: ЭБУ двигателя фиксирует ошибки по обедненной/богатой смеси (P0171, P0172), датчики кислорода теряют калибровку, катализатор перегружается несгоревшим топливом. Диагностику следует начинать с проверки целостности шлангов и тестирования сопротивления клапана продувки мультиметром.

Износ ремня ГРМ/цепи: взаимосвязь с провалами

Износ или повреждение ремня ГРМ (либо цепи) напрямую влияет на синхронизацию работы коленчатого и распределительного валов. Нарушение фазировки газораспределения приводит к некорректному открытию/закрытию клапанов относительно положения поршней. Это вызывает хаотичные сбои в формировании топливовоздушной смеси и её воспламенении.

При ускорении двигатель испытывает повышенную нагрузку, требующую точного согласования тактов. Даже незначительное смещение валов (на 1-2 зуба ремня или звена цепи) провоцирует:

Ключевые проявления провалов

- Резкая потеря тяги при нажатии педали газа, особенно в диапазоне средних оборотов.

- Рывки и "зависания" при разгоне, сопровождающиеся вибрацией по кузову.

- Неустойчивая работа на холостом ходу (плавающие обороты), усугубляющаяся при попытке тронуться.

Критические последствия игнорирования проблемы:

- Перескок ремня/цепи – полная десинхронизация валов вызывает удары поршней по клапанам, приводя к дорогостоящему ремонту ГБЦ.

- Катастрофическое разрушение при обрыве цепи (особенно на интерференционных моторах) – загибание клапанов, повреждение поршней, шатунов.

| Признак износа | Влияние на провалы |

| Растяжение цепи/ремня | Опережение/запаздывание фаз, обеднение смеси на разгоне |

| Износ зубьев ремня | Проскальзывание, хаотичное смещение валов |

| Заклинивание натяжителя/успокоителя | Резкие колебания натяжения, рывки при изменении нагрузки |

Своевременная диагностика люфтов цепи, состояния зубьев ремня и натяжных элементов предотвращает развитие проблемы. Замена компонентов ГРМ по регламенту – обязательная процедура для исключения провалов и защиты двигателя от критических повреждений.

Неправильная работа термостата: скрытая угроза

Неисправный термостат напрямую влияет на температурный режим двигателя, что часто становится скрытой причиной провалов педали газа. Если термостат заклинивает в открытом положении, мотор не достигает рабочей температуры. Холодный двигатель требует обогащенной топливной смеси, но при резком нажатии на газ ЭБУ не успевает скорректировать подачу топлива, вызывая кратковременную потерю мощности.

Когда термостат застревает в закрытом состоянии, возникает перегрев. Высокая температура снижает плотность воздуха, поступающего в цилиндры, нарушая оптимальное соотношение "топливо-воздух". Это провоцирует детонацию, на которую блок управления реагирует сбросом мощности – водитель ощущает это как глубокий провал при разгоне.

Ключевые симптомы и риски

- Холодный двигатель при движении: стрелка температуры ниже 70°C, печка слабо греет.

- Быстрый перегрев: стрелка в красной зоне через 5-10 минут после запуска.

- Плавающие обороты: неустойчивая работа на холостом ходу после прогрева.

- Двойной удар по системе: длительная езда на "холодную" ускоряет износ ЦПГ, перегрев грозит деформацией ГБЦ.

Последствия игнорирования неисправности

- Повышенный расход топлива из-за постоянной работы в режиме прогрева.

- Ускоренный износ катализатора при переобогащении смеси.

- Потеря мощности и риск капитального ремонта при перегреве.

- Ошибки ЭБУ (P0128, P0217), маскирующие другие неисправности.

Диагностика термостата

| Состояние | Верхний патрубок | Нижний патрубок |

|---|---|---|

| Исправен (прогрев) | Горячий | Холодный |

| Заклинил открытым | Теплый | Теплый |

| Заклинил закрытым | Очень горячий | Холодный |

Проверка выполняется на прогретом двигателе: одновременный нагрев обоих патрубков указывает на заклинивание в открытом положении. Отсутствие тепла в нижнем патрубке при перегреве – признак закрытого термостата.

Замена неисправного термостата восстанавливает нормальный тепловой режим, устраняя провалы, вызванные температурными сбоями. Используйте только термостаты с правильной температурой открытия, указанной в руководстве по эксплуатации авто.

Кислородные датчики (лямбда-зонды): диагностика сканером

При провалах педали газа первым делом анализируют показания лямбда-зондов через диагностический сканер. Критически важно отслеживать напряжение датчиков в режиме реального времени, обращая внимание на скорость отклика и амплитуду сигнала при резком нажатии акселератора. Задержка или вялая реакция сигнала часто указывает на деградацию чувствительного элемента.

Особое внимание уделяют сравнению данных с верхнего и нижнего датчиков (если двигатель оборудован двумя зондами). Рассогласование их показаний более чем на 10-15% при одинаковых оборотах свидетельствует о неисправности одного из сенсоров. Параллельно проверяют корреляцию с показаниями ДПДЗ и ДМРВ – их некорректная работа может маскироваться под симптомы нерабочего лямбда-зонда.

Ключевые параметры для анализа

При диагностике провалов газа сканером оценивают:

- Динамику переключения между режимами обеднение/обогащение – исправный датчик меняет напряжение 1-2 раза в секунду

- Амплитуду колебаний на прогретом двигателе: норма 0.1-0.9В, "зависание" в диапазоне 0.45-0.5В указывает на потерю чувствительности

- Время реакции при резком открытии дросселя – сигнал должен достичь 0.8-0.9В менее чем за 150 мс

Типичные ошибки сканера, связанные с провалами:

| Код ошибки | Интерпретация |

|---|---|

| P0130-P0134 | Обрыв/короткое замыкание цепи верхнего датчика |

| P0135 | Неисправность нагревателя лямбда-зонда |

| P0171 | Слишком бедная смесь (медленный отклик датчика) |

| P0420 | Низкая эффективность катализатора (косвенно указывает на датчики) |

После выявления подозрительных параметров выполняют принудительную проверку:

- Фиксируют показания на холостых оборотах

- Резко увеличивают обороты до 2500-3000 об/мин

- Анализируют график: нормальный датчик показывает резкий скачок до 0.9В с последующим плавным снижением

Важно помнить: загрязнённый топливный фильтр или подсос воздуха могут имитировать симптомы неисправного лямбда-зонда. Окончательный вердикт выносят после перекрёстной проверки данных сканера, замера сопротивления нагревателя (11-16 Ом) и визуального осмотра разъёмов на предмет окисления.

Бортовой компьютер: чтение ошибок при провалах

При возникновении провалов педали газа бортовой компьютер (БК) становится ключевым инструментом первичной диагностики. Современные электронные системы управления двигателем (ЭСУД) постоянно фиксируют параметры работы силового агрегата и сопутствующих систем, записывая коды неисправностей при отклонениях от нормы. Эти ошибки сохраняются в энергонезависимой памяти ЭБУ даже при кратковременных сбоях.

Для выявления причин провалов необходимо подключиться к диагностическому разъему OBD-II и считать сохраненные коды через БК или внешний сканер. Коды указывают на проблемные зоны: отказ датчиков, нарушения в топливоподаче, сбои зажигания или неполадки системы впуска. Важно анализировать не только текущие ошибки, но и историю сбоев.

Интерпретация кодов ошибок при провалах

Типичные коды неисправностей, связанные с провалами педали газа:

- P0300-P0308 – пропуски воспламенения в цилиндрах (указывают на свечи, катушки, форсунки)

- P0171/P0172 – бедная/богатая топливная смесь (засор топливного фильтра, неисправность ДМРВ, утечки воздуха)

- P0120-P0123 – неполадки датчика положения педали газа (ДППГ)

- P2135 – рассогласование показаний ДППГ и дроссельной заслонки

После чтения ошибок выполняйте проверку живых параметров в реальном времени:

- Положение ДППГ (%) при нажатии на акселератор

- Угол открытия дросселя (%)

- Долгосрочная/краткосрочная коррекция топливоподачи

- Напряжение датчика кислорода

| Параметр | Нормальное значение | Отклонение при провалах |

|---|---|---|

| Коррекция топлива | ±5% | Более ±10% |

| Показания ДППГ | Плавный рост | Скачки или задержки |

| Обороты холостого хода | Стабильные 600-900 об/мин | Плавающие или резкие провалы |

Важно: После устранения неисправности обязательно сотрите ошибки из памяти ЭБУ через БК и проведите тестовую поездку для проверки результата. Повторное появление тех же кодов указывает на не устраненную проблему.

Диагностика сканером OBD-II: какие параметры смотреть

При провалах педали газа сканируйте следующие группы параметров в реальном времени. Обращайте внимание на значения при нажатии акселератора и в момент провала.

Сравнивайте показания с нормативами производителя. Фиксируйте скачки, задержки реакции или выход за допустимые диапазоны.

Ключевые параметры для мониторинга

- Показания датчиков кислорода (O₂): Bank 1 Sensor 1, Bank 2 Sensor 1. Колебания между 0.1В (бедная смесь) и 0.9В (богатая) должны быть плавными. Резкие падения при разгоне указывают на обеднение.

- Долгосрочная/краткосрочная коррекция топлива (LTFT/STFT): Допуск ±10%. Значения >+10% – нехватка топлива, <−10% – перелив. Резкие изменения при наборе скорости – признак неисправности.

- Положение дроссельной заслонки (TPS): Плавный рост от 0% до 80-100% при нажатии педали. Скачки или задержки – проблемы с датчиком/механизмом.

Дополнительные критические параметры

| MAP (абсолютное давление) | Должно резко возрастать при разгоне. Низкие значения – утечка вакуума |

| Расход воздуха (MAF) | Плавное увеличение при открытии дросселя. Нестабильность – загрязнение или неисправность датчика |

| Обороты холостого хода (RPM) | Резкие провалы более 100 об/мин при нажатии газа |

| Угол опережения зажигания | Резкое снижение в момент провала – детонация или ошибки ДПКВ |

- Проверьте ошибки (DTC) – даже временные сбои фиксируются как pending codes.

- Анализируйте графики – сравнивайте реакцию TPS, MAP и MAF на одновременное нажатие педали.

- Тест на утечки – при стабильных оборотах резко откройте дроссель. Медленный рост MAP указывает на подсос воздуха.

Проверка компрессии двигателя: алгоритм действий

Подготовьте двигатель к тесту: прогрейте его до рабочей температуры (80-90°C), отключите топливный насос или предохранитель бензонасоса, снимите все свечи зажигания. Отсоедините катушки зажигания или низковольтные провода от трамблера для предотвращения искрообразования. Убедитесь, что аккумулятор полностью заряжен.

Вкрутите переходник компрессометра в первое свечное отверстие. Попросите помощника выжать педаль газа до упора (открывая дроссельную заслонку) и провернуть стартером коленвал на 5-7 оборотов. Зафиксируйте максимальное значение на приборе. Повторите процедуру для каждого цилиндра, записывая результаты.

Анализ результатов

Критерии оценки:

- Норма: показатели во всех цилиндрах отличаются не более чем на 10% от максимального значения

- Минимально допустимое значение: не ниже 75% от давления в лучшем цилиндре

- Абсолютный минимум для бензиновых ДВС: 10-12 бар (зависит от степени сжатия)

Типичные проблемы при провалах:

| Симптом | Возможная причина |

| Низкое давление в одном цилиндре | Прогар клапана, залегание колец |

| Разброс более 15% между цилиндрами | Износ ЦПГ, дефект ГРМ |

| Низкие значения во всех цилиндрах | Общий износ двигателя, повреждение прокладки ГБЦ |

После проверки восстановите подключение топливной системы и зажигания, установите свечи. Для точной диагностики причин низкой компрессии выполните тест с маслом: добавьте 5-10 мл моторного масла в "слабый" цилиндр и повторите замер. Рост давления укажет на износ колец, отсутствие изменений – на проблемы клапанов или прокладки ГБЦ.

Низкое напряжение бортовой сети: влияние на датчики

Недостаточное напряжение в бортовой сети автомобиля напрямую сказывается на точности показаний ключевых датчиков, участвующих в формировании топливовоздушной смеси. Электронный блок управления (ЭБУ) двигателя получает искаженные сигналы от датчиков положения дроссельной заслонки (ДПДЗ), массового расхода воздуха (ДМРВ), положения распредвала (ДПРВ) и коленвала (ДПКВ), а также датчиков температуры и кислородных датчиков (лямбда-зондов). Поскольку ЭБУ рассчитывает количество впрыскиваемого топлива и момент зажигания на основе этих данных, ошибки приводят к некорректному управлению двигателем.

При падении напряжения ниже 12В (особенно в режимах нагрузки: старт, включенные мощные потребители) чувствительные сенсоры начинают передавать заниженные или зашумленные показания. Датчики, работающие по принципу изменения сопротивления или напряжения (например, ДПДЗ или ДМРВ), демонстрируют нелинейную характеристику, а цифровые датчики (ДПКВ, ДПРВ) могут генерировать пропуски импульсов или ложные сигналы. ЭБУ фиксирует эти аномалии как физические неисправности, переходя в аварийный режим с фиксированными параметрами топливоподачи, что усугубляет провалы.

Последствия для работы двигателя

- Ошибки позиционирования ДПДЗ: ЭБУ неверно определяет угол открытия дросселя, резко меняет подачу топлива при нажатии педали.

- Сбои ДМРВ/ДАД: Неправильный расчет объема воздуха вызывает переобогащение или обеднение смеси.

- Потеря синхронизации: Пропуски сигналов ДПКВ/ДПРВ ведут к сбою фазировки впрыска и зажигания.

- Ложные данные лямбда-зондов: Некорректная коррекция смеси в замкнутом контуре.

| Датчик | Тип сигнала | Риск при низком напряжении |

|---|---|---|

| ДПДЗ | Аналоговый (0.1-4.8В) | Скачкообразное изменение показаний, занижение напряжения |

| ДМРВ | Аналоговый/частотный | Завышение/занижение расхода воздуха, дребезг сигнала |

| ДПКВ | Импульсный | Потеря импульсов, смещение фронтов сигнала |

| Лямбда-зонд | Аналоговый/цифровой | Замедление реакции, фиксация крайних значений |

Диагностика требует обязательной проверки напряжения АКБ и генератора под нагрузкой, состояния клемм и массы двигателя. Характерные признаки – рост ошибок датчиков (P0120, P0220, P0102, P0335) при одновременном фиксировании низкого напряжения (Uc low) в журнале ЭБУ. Устранение проблем с питанием (замена АКБ, ремня ГРМ, ремонт генератора, чистка контактов) часто полностью ликвидирует провалы без замены самих датчиков.

Проблемы с АКПП: как маскируются под провалы газа

Неисправности автоматической коробки передач часто имитируют ощущение провала педали газа. Водитель ждёт резкого ускорения при нажатии на акселератор, но вместо этого возникает задержка реакции, рывок или "провал", сопровождающийся вибрацией. Такое поведение ошибочно связывают с топливной системой, датчиками или электроникой двигателя, тогда как корень проблемы кроется в трансмиссии.

АКПП может скрывать неполадки под симптомами провалов из-за особенностей гидравлического управления и электронных алгоритмов. Сбои в работе фрикционов, соленоидов или гидроблока проявляются как кратковременная потеря тяги при разгоне. Электроника пытается компенсировать неисправность, маскируя её под незначительные "дергания", что усложняет диагностику.

Распространённые неполадки АКПП с симптомами провалов

- Износ фрикционных дисков: Проскальзывание пакетов сцепления при переключении или старте вызывает рывок, похожий на пропуск зажигания.

- Загрязнение/засор гидроблока: Забитые каналы или заклинивающие соленоиды нарушают давление масла, приводя к запоздалому переключению и "зависанию" оборотов.

- Низкий уровень или деградация ATF: Старая или недостаточная жидкость провоцирует пробуксовку гидротрансформатора и рывки при наборе скорости.

- Неисправность датчиков АКПП: Ошибки датчиков скорости, положения селектора или температуры искажают данные для ЭБУ, вызывая некорректные моменты переключений.

Критические отличия от проблем с двигателем: При неполадках АКПП провалы обычно возникают в момент переключения передачи или после сброса газа, тогда как двигатель "захлёбывается" равномерно на любых режимах. Характерный признак – увеличение оборотов ДВС без роста скорости авто ("проскальзывание").

| Симптом | Проблема двигателя | Проблема АКПП |

|---|---|---|

| Задержка реакции на газ | Постоянная, на всех передачах | Только при разгоне/переключении |

| Рывки при ускорении | Сопровождаются детонацией или троением | Совпадают со сменой передачи |

| Плавающие обороты | Наблюдаются на нейтрали | Проявляются под нагрузкой |

Важно: Для точной диагностики снимите адаптации АКПП сканером и проверьте коды ошибок в памяти ЭБУ трансмиссии. Анализ параметров давления в магистралях и температуры ATF исключит ложные трактовки симптомов.

Износ сцепления (на МКПП): отличие от провалов

Износ сцепления на механической коробке передач проявляется специфически: при резком нажатии на педаль газа на высоких оборотах двигатель раскручивается, но автомобиль не ускоряется пропорционально. Обороты мотора растут быстрее, чем скорость, создавая эффект "буксования" дисков сцепления. Это особенно заметно при движении в гору или с нагрузкой.

Ключевое отличие от провалов педали газа – отсутствие рывков или кратковременной потери тяги. Двигатель стабильно работает без сбоев, а "пробуксовка" сцепления длится несколько секунд. Характерный признак – запах гари и ухудшение динамики разгона на высоких передачах (3-5), тогда как провалы обычно возникают на низких оборотах и сопровождаются дерганьем.

Сравнительные характеристики

| Параметр | Провалы педали газа | Износ сцепления |

|---|---|---|

| Реакция на газ | Задержка отклика, кратковременная потеря тяги | Рост оборотов без увеличения скорости |

| Работа двигателя | Затрудненный запуск, плавающие обороты | Стабильная работа, резкий рост RPM |

| Типичные условия проявления | Холодный старт, низкие обороты | Высокие передачи под нагрузкой |

Диагностические признаки изношенного сцепления:

- Автомобиль трогается с места только при высоких оборотах двигателя

- Увеличенный ход педали сцепления перед началом движения

- Снижение максимальной скорости при разгоне на 4-5 передачах

Помните: если обороты растут, а разгон отсутствует – это сцепление. Если же двигатель захлебывается или дергается при нажатии на акселератор – причина в топливной системе, датчиках или зажигании.

Чистка инжектора своими руками: пошаговое руководство

Загрязнённые топливные форсунки – частая причина провалов при нажатии на педаль газа, так как нарушается форма факела распыла и баланс топливовоздушной смеси. Регулярная чистка инжектора помогает восстановить стабильную работу двигателя, снизить расход топлива и предотвратить рывки при разгоне.

Процедуру можно выполнить самостоятельно с помощью специального очистителя и простых инструментов, соблюдая меры предосторожности. Работы проводятся на холодном двигателе в хорошо проветриваемом помещении.

Необходимые инструменты и материалы

- Специальный очиститель топливных форсунок (например, Liqui Moly, Wynns)

- Набор гаечных ключей и отверток

- Защитные очки и резиновые перчатки

- Чистые ветошь и зубочистки

- Мультиметр для проверки сопротивления

- Компрессор (опционально для продувки)

Пошаговая процедура чистки

- Сброс давления в топливной системе: вынуть предохранитель бензонасоса, запустить двигатель и дождаться его остановки.

- Демонтаж топливной рампы: отключить АКБ, снять воздушный фильтр, отсоединить топливные шланги и электропроводку форсунок, открутить крепления рампы.

- Извлечение форсунок: аккуратно вынуть инжекторы из рампы, отметив их положение маркером.

- Механическая очистка:

- Протереть корпус ветошью с очистителем

- Удалить нагар на сетчатом фильтре зубочисткой

- Очистить распылитель от коксовых отложений

- Промывка:

- Надеть трубку баллончика с очистителем на вход форсунки

- Кратковременными нажатиями (3-5 сек) промывать каналы до появления равномерного "факела"

- Продуть сжатым воздухом (при наличии компрессора)

- Проверка сопротивления: замерить мультиметром сопротивление обмотки (обычно 11-16 Ом). Отклонения указывают на неисправность.

- Установка: заменить уплотнительные кольца, смазать их моторным маслом, собрать в обратном порядке.

Контроль качества работы

| Признак успешной чистки | Возможные проблемы |

|---|---|

| Исчезновение провалов при резком нажатии на газ | Неравномерная работа двигателя (загрязнены не все форсунки) |

| Ровная работа на холостом ходу | Подтравливание топлива (повреждены уплотнители) |

| Улучшение динамики разгона | Ошибки по форсункам (неплотное соединение разъемов) |

Важно: При сильном загрязнении или отсутствии улучшений после чистки рекомендуется профессиональная ультразвуковая очистка или замена форсунок. Повторяйте процедуру каждые 30-40 тыс. км пробега для профилактики.

Замена топливного фильтра: когда и как проводить

Загрязненный топливный фильтр напрямую влияет на провалы при нажатии на педаль газа, создавая препятствие для нормальной подачи топлива. Недостаточное давление в системе приводит к "голоданию" двигателя во время разгона или резкого увеличения нагрузки, что проявляется рывками и потерей динамики.

Игнорирование своевременной замены вызывает постоянную работу топливного насоса под повышенной нагрузкой, что ускоряет его износ и может привести к полному отказу двигателя. Определить критическое состояние фильтра можно по учащающимся провалам мощности, особенно заметным при обгонах или движении в гору.

Когда требуется замена

- По регламенту производителя: Обычно каждые 20 000-40 000 км (уточните в руководстве авто).

- При появлении симптомов: Провалы при резком ускорении, плавающие обороты на холостом ходу, трудный запуск.

- После заправки некачественным топливом: При подозрении на загрязнение системы.

- Профилактически: При высоком пробеге или перед длительной поездкой.

Процесс замены (общий алгоритм)

- Обесточьте систему: Снимите минусовую клемму с АКБ и стравите давление в топливной магистрали (через специальный клапан или ослабив крепление топливной рампы).

- Определите расположение фильтра: В современных авто обычно под днищем или в топливном баке (иногда в моторном отсеке).

- Отсоедините топливопроводы: Используйте специальные съемники для быстросъемных фитингов. Подготовьте емкость для слива остатков топлива.

- Снимите старый фильтр: Открутите хомут крепления или снимите фиксирующую скобу. Запомните направление потока (стрелка на корпусе фильтра).

- Установите новый фильтр: Совместите направление потока (стрелка к двигателю). Надежно зафиксируйте корпус и подключите топливные шланги/трубки до щелчка фиксаторов.

- Проверьте герметичность: Включите зажигание (без запуска двигателя) для создания давления в системе. Осмотрите места соединений на предмет подтеков.

- Протестируйте работу: Запустите двигатель и проверьте реакцию на педаль газа, убедитесь в отсутствии провалов.

| Критично | Рекомендация |

|---|---|

| Использование неоригинального фильтра | Применяйте только фильтры с рекомендованным производителем уровнем фильтрации |

| Неправильное направление установки | Двойная проверка стрелки на корпусе перед фиксацией |

| Игнорирование техники безопасности | Работайте в проветриваемом помещении без источников открытого огня |

Ремонт топливного насоса: замена сетки и электромотора

Замена сетки топливного насоса критична при загрязнении фильтра, вызывающем падение давления в системе. Грязь, ржавчина и отложения с бака перекрывают подачу горючего, провоцируя рывки и провалы при резком нажатии педали газа. Несвоевременная замена приводит к работе насоса под повышенной нагрузкой и преждевременному износу электромотора.

Изношенный электромотор насоса неспособен поддерживать требуемое давление (обычно 3.5–4.5 бар для инжекторных систем). Проявляется это как длительный провал при разгоне или "зависание" оборотов. Проверка давления топлива манометром при открытии дросселя помогает выявить проблему – если показатель падает ниже нормы, требуется замена моторчика или всего насоса в сборе.

Этапы замены компонентов

- Демонтаж насоса: Снять заднее сиденье/лючок бака, отсоединить топливопроводы и разъем питания, открутить крепежную гайку фланца.

- Разборка модуля: Извлечь насос из бака, снять фиксаторы корпуса. Отсоединить электропроводку и шланги от моторчика.

- Замена сетки: Снять старую сетку (фиксируется защелками или кольцом). Установить новую, совместив посадочные пазы.

- Замена электромотора: Отсоединить старый мотор от корпуса (обычно на защелках). Подключить клеммы к новому, проверить плотность посадки.

- Сборка и установка: Собрать модуль в обратном порядке. Убедиться в герметичности соединений перед запуском двигателя.

| Компонент | Признаки неисправности | Последствия игнорирования |

| Сетка-фильтр | Провалы на высоких оборотах, потеря мощности под нагрузкой | Полный отказ насоса, засорение форсунок |

| Электромотор | Длительный провал (>2 сек), гул из бака, трудный запуск | Остановка двигателя при движении, перегрев насоса |

Важно: Используйте только оригинальные или рекомендованные производителем запчасти – дешевые аналоги часто не соответствуют параметрам давления. После замены запустите двигатель и проверьте герметичность соединений. Проведите тест-драйв с резкими ускорениями для контроля отсутствия провалов.

Калибровка педали газа после отключения АКБ

Отключение аккумулятора сбрасывает адаптивные настройки электронной педали акселератора, что приводит к провалам при нажатии на газ. ЭБУ двигателя теряет калибровочные точки холостого хода и максимального хода дросселя, вызывая задержки отклика или рывки.

Для восстановления корректной работы требуется принудительная инициализация системы. Процедура выполняется при выключенном зажигании и полностью остывшем двигателе, чтобы избежать ложных показаний датчиков.

Порядок калибровки

- Включите зажигание на 10 секунд, не запуская двигатель

- Полностью выжмите педаль газа и удерживайте 3 секунды

- Плавно отпустите педаль до исходного положения

- Выключите зажигание на 15 секунд