Проверка компрессии в цилиндрах двигателя - методика и анализ

Статья обновлена: 01.03.2026

Компрессия в цилиндрах двигателя – ключевой параметр, характеризующий герметичность камеры сгорания и общее техническое состояние силового агрегата. От её величины напрямую зависят мощность, стабильность работы, экономичность и пусковые качества автомобиля.

Снижение компрессии свидетельствует о критических неисправностях: износе поршневых колец, повреждении клапанов, прогаре прокладки головки блока или деформации деталей цилиндропоршневой группы. Регулярная проверка этого параметра позволяет своевременно выявить проблемы и предотвратить дорогостоящий ремонт.

Процедура замера компрессии с помощью компрессометра – доступный и информативный метод диагностики. Грамотная интерпретация результатов замеров во всех цилиндрах даёт точную картину состояния двигателя без его разборки.

Признаки для проверки: симптомы низкой компрессии в двигателе

Снижение компрессии в цилиндрах нарушает рабочий цикл двигателя и проявляется через серию характерных неисправностей. Игнорирование этих симптомов приводит к ускоренному износу деталей и полному выходу силового агрегата из строя.

Диагностика требуется при обнаружении следующих отклонений в работе мотора. Эти признаки прямо или косвенно указывают на разгерметизацию камеры сгорания либо потерю давления на такте сжатия.

Ключевые индикаторы проблем с компрессией

- Затрудненный запуск - особенно в холодную погоду, требует длительной прокрутки стартером

- Неустойчивая работа на холостом ходу - выраженная вибрация кузова, плавающие обороты

- Потеря мощности - медленный разгон, слабая тяга под нагрузкой

- Хлопки во впускном/выпускном тракте - резкие звуки при наборе оборотов

- Повышенный расход масла - сопровождается сизым дымом из выхлопной трубы

- Пропуски зажигания - мигание лампы Check Engine, троение двигателя

- Аномальные шумы - шипение, свист или стуки при работе мотора

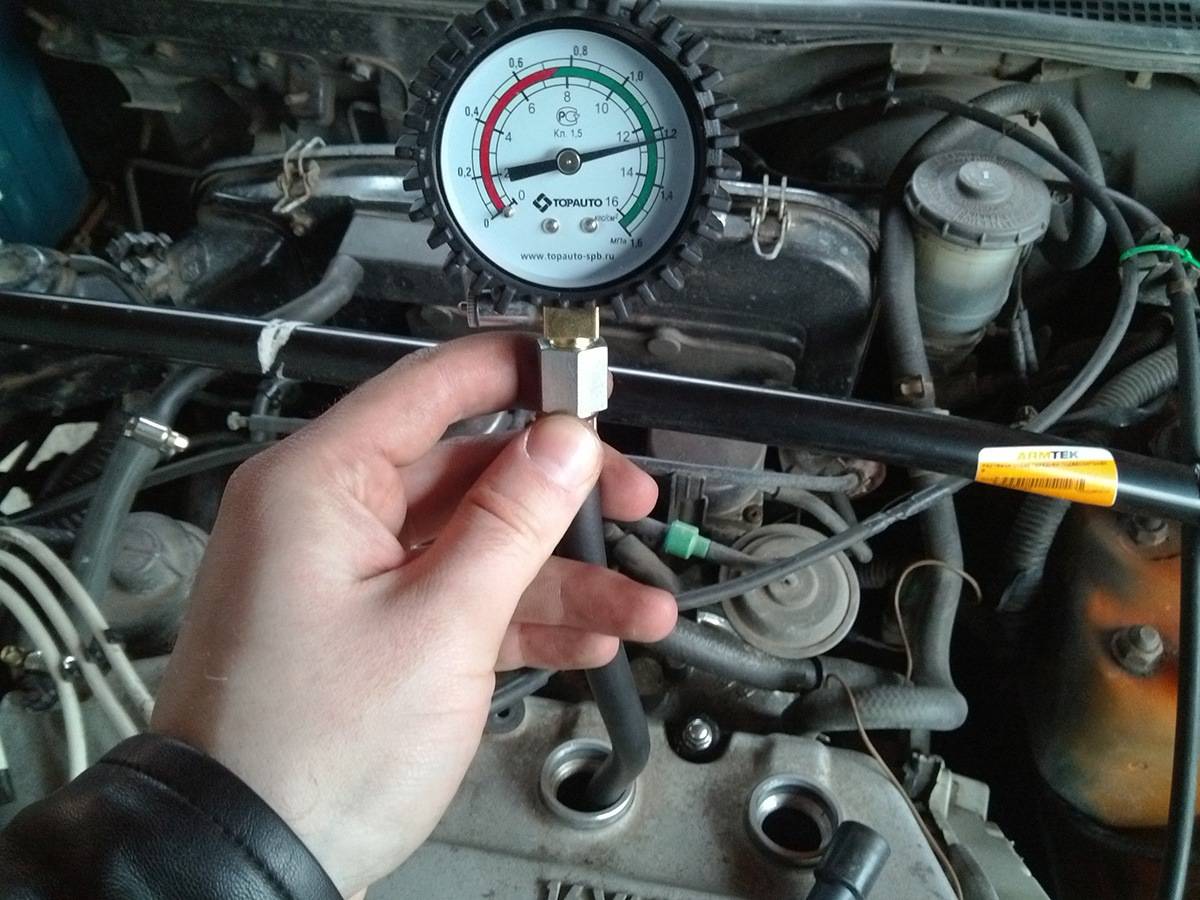

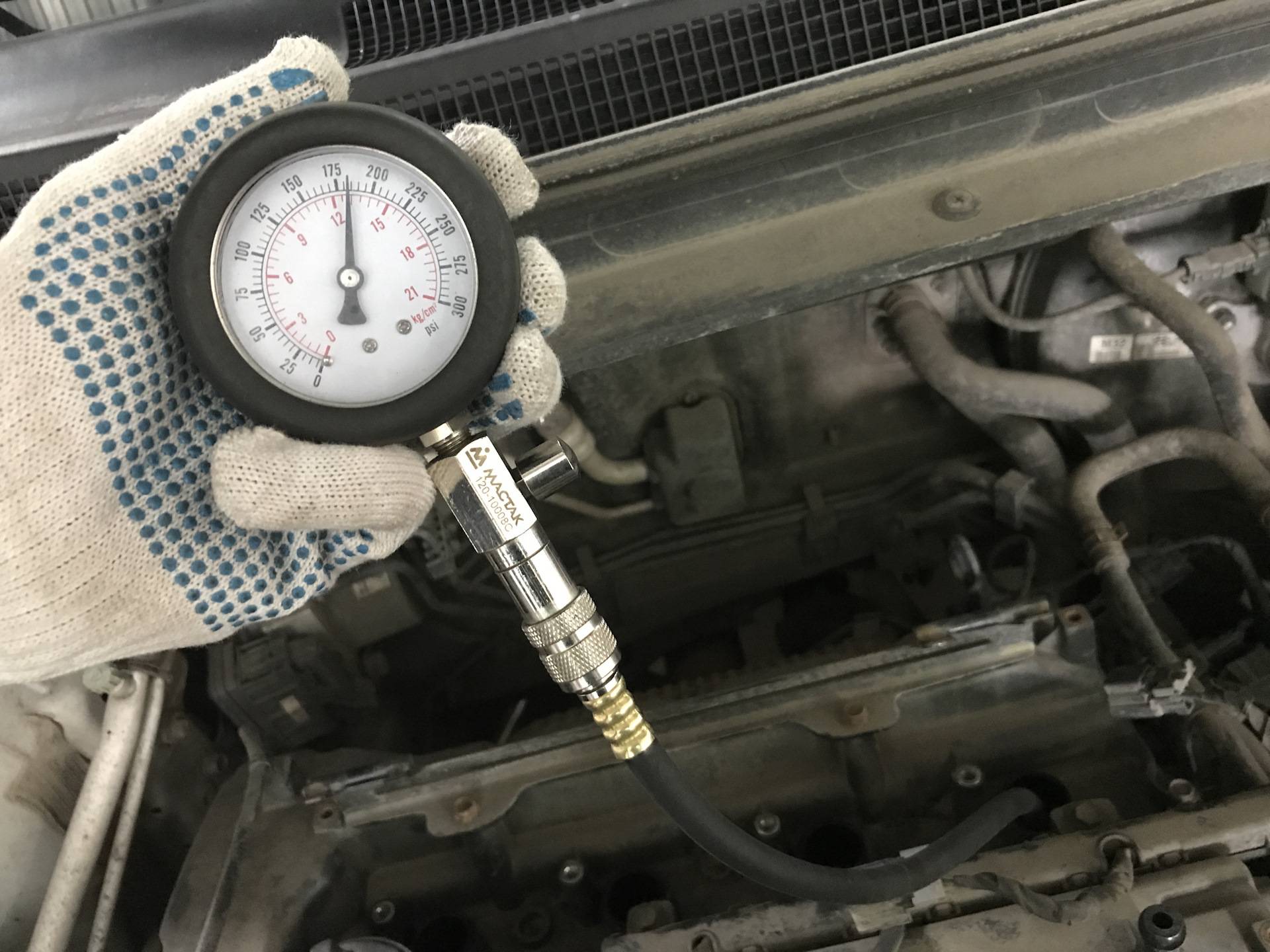

Подбор оборудования: виды компрессометров и их особенности

Выбор компрессометра определяет точность диагностики состояния цилиндропоршневой группы, клапанов и уплотнений. Неправильно подобранный инструмент искажает результаты, маскируя реальные проблемы двигателя или создавая ложные неисправности.

Ключевые различия компрессометров заключаются в типе фиксации, конструкции манометра, наличии клапанов и адаптируемости к двигателям. Учет этих параметров позволяет подобрать оптимальный инструмент для конкретных задач диагностики.

Классификация и технические характеристики

1. По способу крепления:

- Резьбовые: Вкручиваются в свечное отверстие через переходник. Обеспечивают герметичность без ручного удержания. Идеальны для самостоятельной работы.

- Прижимные: Фиксируются резиновым конусом, требующим сильного прижатия. Часто нуждаются в помощнике для удержания при прокрутке стартером.

2. По типу манометра:

| Тип | Диапазон измерений | Точность | Особенности |

|---|---|---|---|

| Аналоговый (стрелочный) | 0-20 атм (бензин) 0-40 атм (дизель) |

±2-3% | Устойчив к вибрациям, не требует питания |

| Цифровой | 0-50 атм | ±1% | Фиксация пиковых значений, подсветка дисплея |

3. По конструкции клапана:

- С обратным клапаном: Удерживают давление после остановки двигателя. Позволяют считывать показания без спешки.

- Без обратного клапана: Требуют фиксации пикового значения в момент вращения коленвала. Дешевле, но менее удобны.

4. Критерии выбора:

- Длина гибкого шланга (минимум 25 см для удобства)

- Наличие переходников под резьбу M10, M12, M14, M18

- Защищенный корпус манометра от ударов

- Дополнительные адаптеры для дизельных ДВС

Подготовка двигателя: условия для точного замера компрессии

Двигатель должен быть прогрет до рабочей температуры (80–90°C) для обеспечения нормальных тепловых зазоров в механизме газораспределения и расширения деталей ЦПГ. Холодный мотор покажет заниженные значения из-за увеличенных зазоров, а перегрев исказит результаты вследствие изменения свойств масла.

Аккумуляторная батарея обязана быть полностью заряжена, а стартер – исправен. Слабый заряд или неполадки в пусковой системе приведут к недостаточной частоте вращения коленвала (минимум 200–250 об/мин), что критично для корректного измерения максимального давления.

Ключевые этапы подготовки

Отключение топливоподачи:

- Бензиновые двигатели: предохранитель бензонасоса или реле отключить, форсунки обесточить

- Дизели: отжать рычаг отсечки топлива ТНВД или снять разъёмы форсунок Common Rail

Снятие элементов зажигания:

- Высоковольтные провода отсоединить от свечей и заземлить на массу

- Предохранитель катушек зажигания снять во избежание пробоя изоляции

Демонтаж свечей зажигания/накаливания:

- Очистить колодцы от грязи перед выкручиванием

- Извлекать свечи последовательно перед замером в каждом цилиндре

- Пометить провода/катушки для правильной сборки

| Параметр | Требуемое состояние |

| Масло | Уровень в картере по верхней метке щупа |

| Воздушный фильтр | Проверить на отсутствие засора |

| Дроссельная заслонка | Открыта полностью (педаль газа в пол) |

Важно: При использовании тестера с резьбовым наконечником заранее подобрать переходник, точно соответствующий диаметру свечного отверстия. Неплотная посадка вызовет утечку воздуха и погрешность измерений.

Перед установкой компрессометра обязательно провернуть коленвал стартером на 2–3 секунды для удаления остатков топлива из цилиндров. Скопившееся топливо смывает масляную плёнку со стенок, снижая компрессию.

Последовательность замеров компрессии

Точность измерения компрессии напрямую зависит от строгого соблюдения последовательности действий. Отклонение от алгоритма может привести к получению недостоверных данных и некорректной диагностике состояния цилиндропоршневой группы.

Перед началом работ убедитесь в полной заряженности аккумулятора и исправности стартера. Подготовьте компрессометр с подходящей переходной головкой и средства фиксации показаний.

Подготовительные операции:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Отсоедините топливный насос или форсунки для предотвращения подачи топлива

- Снимите все свечи зажигания, маркируя их расположение

- Отключите катушки зажигания или центральный высоковольтный провод

- Очистите свечные колодцы от загрязнений

Алгоритм выполнения замеров

- Установите резиновую насадку компрессометра в свечное отверстие первого цилиндра

- Попросите помощника выжать педаль акселератора до упора (для бензиновых ДВС)

- Вращайте стартером 5-7 секунд до остановки роста показаний манометра

- Зафиксируйте максимальное значение компрессии в журнале измерений

- Сбросьте показания компрессометра перед следующим замером

- Повторите процедуру для всех цилиндров в порядке их работы (1-3-4-2 или ином согласно схеме ДВС)

- Проведите повторные замеры при обнаружении аномальных показаний

Анализ показаний: расшифровка результатов по цилиндрам

После замера компрессии в каждом цилиндре двигателя полученные значения сравниваются между собой и с эталонными показателями производителя. Разница в компрессии между цилиндрами не должна превышать 10% от максимального значения, а абсолютные цифры – соответствовать техническим требованиям для конкретной модели ДВС (обычно 10-16 бар для бензиновых и 20-35 бар для дизельных моторов).

Низкое значение в одном цилиндре указывает на локальную проблему, в то время как равномерно сниженные показатели по всем цилиндрам свидетельствуют об общем износе или системной неисправности. Для точной диагностики дополнительно проводят "мокрый" тест: в проблемный цилиндр впрыскивают 5-10 мл моторного масла и повторяют замер.

Интерпретация результатов

Ключевые отклонения и их вероятные причины:

- Равномерно низкая компрессия во всех цилиндрах

- Износ поршневых колец или зеркала цилиндров

- Дефект прокладки ГБЦ (прогар между цилиндрами)

- Залегание маслосъемных колец

- Значительный разброс показаний между цилиндрами

- Прогар клапана (особенно если значение близко к нулю)

- Деформация или трещина в головке блока

- Зависание компрессионного кольца в одном цилиндре

- Нормализация показаний при "мокром" тесте

- Износ поршневых колец (масло временно уплотняет зазоры)

- Задиры на стенках цилиндра

- Отсутствие изменений при "мокром" тесте

- Прогар или неплотное прилегание клапанов

- Повреждение прокладки ГБЦ

- Трещина в поршне или стенке камеры сгорания

Критичные отклонения: Разница >15% между цилиндрами требует немедленного вмешательства. Показания ниже 7 бар (бензин) или 18 бар (дизель) указывают на необходимость капитального ремонта. Повторяющиеся скачки давления при замере свидетельствуют о закоксовке колец.

Основные причины потери компрессии в цилиндрах

Потеря компрессии возникает из-за нарушения герметичности камеры сгорания, что приводит к утечке газов во время такта сжатия. Это снижает мощность двигателя, увеличивает расход топлива и вызывает неравномерную работу.

Диагностика требует последовательной проверки всех узлов, влияющих на уплотнение цилиндра. Критическими зонами являются клапанный механизм, поршневая группа и целостность блока цилиндров.

Ключевые источники утечек

- Дефекты клапанов:

- Прогар тарелки клапана

- Деформация стержня

- Износ седла клапана или направляющих втулок

- Проблемы с поршневой группой:

- Залегание или поломка поршневых колец

- Износ стенок цилиндров (эллипсность, задиры)

- Прогар или трещины в поршне

- Повреждения прокладки ГБЦ:

- Прогар между цилиндрами

- Разрушение уплотнений масляных/охлаждающих каналов

- Дефекты блока цилиндров:

- Трещины в головке блока

- Деформация плоскости прилегания ГБЦ

- Некорректная регулировка ГРМ:

- Нарушение фаз газораспределения

- Неполное закрытие клапанов

| Группа причин | Диагностические признаки |

|---|---|

| Утечки через клапаны | Падение компрессии после подачи масла в цилиндр не изменяется |

| Износ колец/цилиндров | Компрессия временно повышается при добавлении масла |

| Прогар прокладки ГБЦ | Пузырьки воздуха в расширительном бачке |

Дифференциальная диагностика: методы уточнения неисправностей

После выявления разницы в компрессии между цилиндрами или отклонения от нормы во всех цилиндрах, необходимо точно определить причину падения давления. Простой замер компрессии указывает на проблему, но не идентифицирует конкретный неисправный компонент (кольца, клапаны, прокладку ГБЦ). Дифференциальная диагностика позволяет локализовать дефект путем проведения дополнительных тестов и анализа их результатов.

Основные методы дифференциальной диагностики основываются на изменении условий работы цилиндров и наблюдении за реакцией показателя компрессии. Это помогает различить, связана ли утечка давления с износом поршневых колец, неплотностью клапанов, дефектами прокладки головки блока или другими факторами, такими как проблемы с распредвалом или гидрокомпенсаторами.

Ключевые методы дифференциальной диагностики

Для уточнения источника потери компрессии применяют следующие методы:

- Масляный тест ("Мокрый тест"):

- В цилиндр с низкой компрессией через свечное отверстие впрыскивают 5-10 мл моторного масла.

- Повторно замеряют компрессию.

- Интерпретация: Значительное увеличение давления указывает на износ поршневых колец или зеркала цилиндра (масло временно уплотняет зазоры). Если давление не изменилось или изменилось незначительно – утечка происходит через клапаны или прокладку ГБЦ.

- Проверка с открытой и закрытой дроссельной заслонкой:

- Замеры компрессии проводятся в двух режимах: с полностью открытой и с закрытой дроссельной заслонкой.

- Интерпретация: Низкое давление при закрытой заслонке, но близкое к норме при открытой, часто свидетельствует о проблемах с герметичностью клапанов (недостаточный приток воздуха для создания давления). Равномерно низкие показатели в обоих режимах характерны для износа ЦПГ.

- Пневмотест (Проверка на "услышанную" утечку):

- Цилиндр устанавливается в положение ВМТ такта сжатия.

- Через свечное отверстие подается сжатый воздух (6-8 атм) от компрессора со специальным переходником.

- Интерпретация по источнику звука утечки:

- Шипение из картера (маслозаливной горловины, сапуна) – дефект поршневых колец/цилиндра.

- Шипение из впускного коллектора – неплотность впускных клапанов.

- Шипение из выпускного коллектора или глушителя – неплотность выпускных клапанов.

- Пузырьки воздуха в расширительном бачке, рост уровня ОЖ или выход воздуха из радиатора – прогар прокладки ГБЦ или трещина в ГБЦ/блоке.

- Воздух в соседнем свечном отверстии (при снятой свече) – повреждение прокладки ГБЦ между цилиндрами.

- Анализ данных сканера и визуальный осмотр:

- Просмотр параметров работы двигателя (краткосрочная/долгосрочная топливная коррекция, пропуски воспламенения по цилиндрам) может указать на проблемный цилиндр и косвенно подтвердить утечку (бедная смесь при негерметичности впускных клапанов).

- Осмотр свечей зажигания: сильный нагар, следы масла или охлаждающей жидкости на электроде/резьбе.

- Проверка уровня и состояния моторного масла (эмульсия, вспенивание - признак попадания ОЖ) и охлаждающей жидкости (падение уровня, масляная пленка).

| Симптом / Результат теста | Вероятная причина неисправности |

|---|---|

| Компрессия растет после добавления масла ("Мокрый тест") | Износ поршневых колец и/или цилиндра |

| Компрессия НЕ растет после добавления масла ("Мокрый тест") | Неплотность клапанов, прогоревшая прокладка ГБЦ, трещина в ГБЦ/блоке |

| Шипение воздуха во впускном коллекторе (Пневмотест) | Неплотность впускных клапанов |

| Шипение воздуха в выпускном коллекторе (Пневмотест) | Неплотность выпускных клапанов |

| Пузыри в ОЖ или рост уровня ОЖ (Пневмотест) | Прогар прокладки ГБЦ, трещина в ГБЦ/блоке в рубашку охлаждения |

| Низкая компрессия в двух соседних цилиндрах | Прогар прокладки ГБЦ между этими цилиндрами |

Комбинация перечисленных методов позволяет с высокой точностью определить источник падения компрессии без немедленной разборки двигателя. Последовательное применение тестов сужает круг возможных причин, что экономит время и ресурсы на ремонт. Окончательное подтверждение диагноза часто требует частичной разборки (снятие ГБЦ) для визуального контроля и ремонта выявленных дефектов.

Список источников

При подготовке материалов о компрессии в цилиндрах двигателя и методах её проверки критически важно опираться на авторитетные технические источники. Достоверная информация обеспечивает корректность диагностических процедур и предотвращает ошибки при интерпретации результатов измерений.

Следующие ресурсы предоставляют исчерпывающие данные по теории компрессии, технологиям замера, допустимым параметрам для различных типов ДВС и анализу полученных значений. Они включают как фундаментальные учебные пособия, так и практические руководства от производителей оборудования.

- Автомобильные технические руководства и сервисные мануалы (например, Haynes, Bentley Publishers, официальная документация автопроизводителей: Toyota, Volkswagen, GM)

- Учебники по устройству и диагностике ДВС: «Двигатели внутреннего сгорания» (Н.Х. Дьяченко), «Теория двигателей» (А.С. Орлин)

- Специализированные издания: журналы «Автосервис», «За рулём. Профессионал», «Automotive Engineering International»

- Инструкции производителей компрессометров (например, Jonnesway, Licota, AE&D)

- Технические стандарты и нормативы: ГОСТ Р 51709-2001, SAE J1113, ISO 7967 (разделы о параметрах ДВС)

- Отраслевые образовательные ресурсы: учебные курсы Bosch ESI[tronic], Autodata, материалы технических вузов (МАДИ, МГТУ им. Баумана)