Пыльник ШРУСа Нивы - устройство, обслуживание и замена

Статья обновлена: 01.03.2026

Шарнир равных угловых скоростей – критически важный узел трансмиссии автомобиля Нива, обеспечивающий передачу крутящего момента на ведущие колеса при изменении углов поворота и хода подвески.

Пыльник ШРУСа выполняет ключевую защитную функцию: он герметично изолирует шарнир от грязи, воды и абразивных частиц, сохраняя внутри специальную смазку.

Нарушение целостности пыльника приводит к быстрому выходу дорогостоящего шарнира из строя из-за попадания загрязнений и вымывания смазочного материала.

В данной статье подробно рассматриваются характеристики пыльников для ШРУСов Нивы: типовые размеры, точное расположение на переднем и заднем приводах, конструктивные особенности, принцип действия, а также практические аспекты диагностики, ремонта и замены поврежденных защитных чехлов.

Точное расположение пыльников ШРУС на Lada Niva

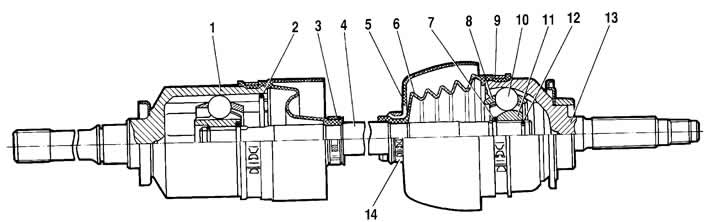

Пыльники ШРУС защищают шарниры равных угловых скоростей от грязи и влаги, обеспечивая их долговечность. На автомобиле Lada Niva (включая модели 2121, 2131) установлено четыре пыльника ШРУС: два внутренних и два внешних, по паре на каждый передний приводной вал.

Внутренние пыльники крепятся непосредственно к выходным фланцам раздаточной коробки (раздатки) и скрыты под ее защитными кожухами. Внешние пыльники расположены на ступицах передних управляемых колес, рядом с тормозными дисками и поворотными кулаками. Доступ к ним возможен только после снятия колеса.

Подробная схема расположения:

- Внутренние пыльники (ближние к раздаточной коробке):

- Правый внутренний: закреплен на фланце правого выходного вала раздатки, скрыт под металлическим или пластиковым защитным кожухом.

- Левый внутренний: закреплен на фланце левого выходного вала раздатки, также закрыт защитным кожухом.

- Внешние пыльники (на ступицах колес):

- Правый внешний: расположен на правом приводном валу между поворотным кулаком и ступицей колеса, непосредственно за тормозным диском.

- Левый внешний: расположен на левом приводном валу между поворотным кулаком и ступицей колеса, за тормозным диском.

| Тип пыльника | Расположение | Особенности доступа |

|---|---|---|

| Внутренний (правый/левый) | Фланцы выходных валов раздаточной коробки | Требуется снятие защитных кожухов раздатки |

| Внешний (правый/левый) | Ступицы передних колес (за тормозным диском) | Требуется снятие колеса и тормозного суппорта |

Для визуального контроля или замены внешних пыльников необходимо вывернуть руль в сторону осматриваемого колеса. Повреждения чаще всего возникают на внешних пыльниках из-за близости к вращающемуся колесу и воздействия дорожной грязи, камней и реагентов.

Конструктивные особенности пыльников наружных ШРУСов Нивы

Наружные пыльники ШРУСов на Ниве имеют коническую форму с переменным диаметром, что обусловлено необходимостью компенсировать значительные углы поворота колес при сохранении герметичности. Основная часть конструкции выполнена из термостойкой резины на основе синтетического каучука, армированного нейлоновыми нитями для предотвращения деформации под нагрузкой.

Крепление осуществляется через металлические обжимные хомуты с шагом зубцов 7,5 мм на обоих концах: меньший диаметр фиксируется на ступичном подшипнике, больший – на корпусе внешнего ШРУСа. На внутренней поверхности присутствуют кольцевые канавки для удержания смазки и предотвращения схлопывания гофров при сжатии.

Ключевые элементы конструкции

- Гофрированные участки – 9-11 продольных ребер жесткости, обеспечивающих подвижность при повороте руля до 45°

- Уплотнительные буртики – двойные герметизирующие кромки в зоне крепления хомутами

- Вентиляционные каналы – микроотверстия в зоне малого диаметра для выравнивания давления

- Антикоррозийное покрытие – графитовая пропитка резины в контактных зонах с металлом

| Параметр | Значение |

|---|---|

| Диаметр посадочного места (ступица) | 82±0.5 мм |

| Диаметр посадочного места (привод) | 98±0.5 мм |

| Рабочая длина (сжатое состояние) | 110 мм |

| Допустимое радиальное биение | ≤1.2 мм |

Конструкция предусматривает асимметричное расположение гофров относительно продольной оси, что обеспечивает равномерное распределение нагрузок при левом и правом повороте. Толщина резины в зоне изгиба увеличена до 3.8 мм против стандартных 2.5 мм у аналогов, что повышает стойкость к истиранию о элементы подвески.

Устройство пыльников внутренних ШРУСов

Пыльник внутреннего шарнира равных угловых скоростей (ШРУС) на Ниве представляет собой герметичную резинокордную или термопластиковую оболочку специфической формы. Его ключевая задача – создание защитного барьера между шарниром и внешней средой, предотвращающим попадание грязи, воды и абразивных частиц внутрь узла.

Конструктивно пыльник внутреннего ШРУСа отличается от внешнего наличием более длинной и плавной "гармошки", что обусловлено значительно большей амплитудой перемещений полуоси при работе подвески и рулевом управлении. Он плотно облегает корпус шарнира и полуось, формируя закрытую камеру для смазки.

Ключевые элементы устройства

- Резиновый/полиуретановый корпус: Эластичный материал с армированием (корд), формирующий гофрированные складки ("гармошку") для компенсации осевых и угловых перемещений.

- Металлические хомуты (стяжки): Два элемента крепления:

- Малый хомут: Обеспечивает герметичное крепление узкой части пыльника к шлицевому хвостовику внутреннего ШРУСа.

- Большой хомут: Фиксирует широкую часть пыльника на полуоси автомобиля.

- Смазочный материал: Специальная пластичная смазка (часто молибденовая), закладываемая внутрь пыльника при сборке. Она смазывает шарики и канавки шарнира, снижает трение и предотвращает коррозию.

- Герметизирующие кромки: Уплотнительные поверхности ("губки") на внутренних диаметрах пыльника, обеспечивающие плотный контакт с поверхностями ШРУСа и полуоси.

Принцип герметизации: Упругие свойства материала пыльника в сочетании с затяжкой хомутов создают герметичное соединение. "Гармошка" сжимается и растягивается, сохраняя целостность оболочки при любых рабочих ходах подвески и поворотах колес. Это удерживает смазку внутри и блокирует проникновение внешних загрязнений.

Функционирование пыльника при повороте колес и движении

При прямолинейном движении пыльник испытывает равномерное скручивание вокруг оси вала, сохраняя герметичность соединения. Резиновый материал компенсирует незначительные колебания подвески, обеспечивая стабильное распределение смазки внутри шарнира и защищая его от абразивных частиц.

Во время поворота колес шарнир изменяет угол работы, вызывая асимметричную деформацию пыльника: внутренняя сторона сжимается в гармошку, а наружная – максимально растягивается. Эластичность материала позволяет сохранять целостность оболочки при экстремальных углах до 40-45°, предотвращая разрыв и выдавливание смазки.

Ключевые особенности работы

| Режим | Воздействие на пыльник | Критические факторы |

|---|---|---|

| Прямолинейное движение | Равномерное кручение, умеренное растяжение | Вибрации, температурные перепады |

| Поворот колес | Асимметричное сжатие/растяжение, сдвиговые нагрузки | Угол излома, скорость маневра |

| Езда по неровностям | Резкие деформации, инерционные нагрузки | Удары, перегибы материала |

Последствия нарушения работы:

- При растяжении свыше допустимого предела образуются микротрещины

- Чрезмерное сжатие провоцирует заломы гармошки с ускоренным износом

- Потеря герметичности ведет к вымыванию смазки и попаданию абразива в шарнир

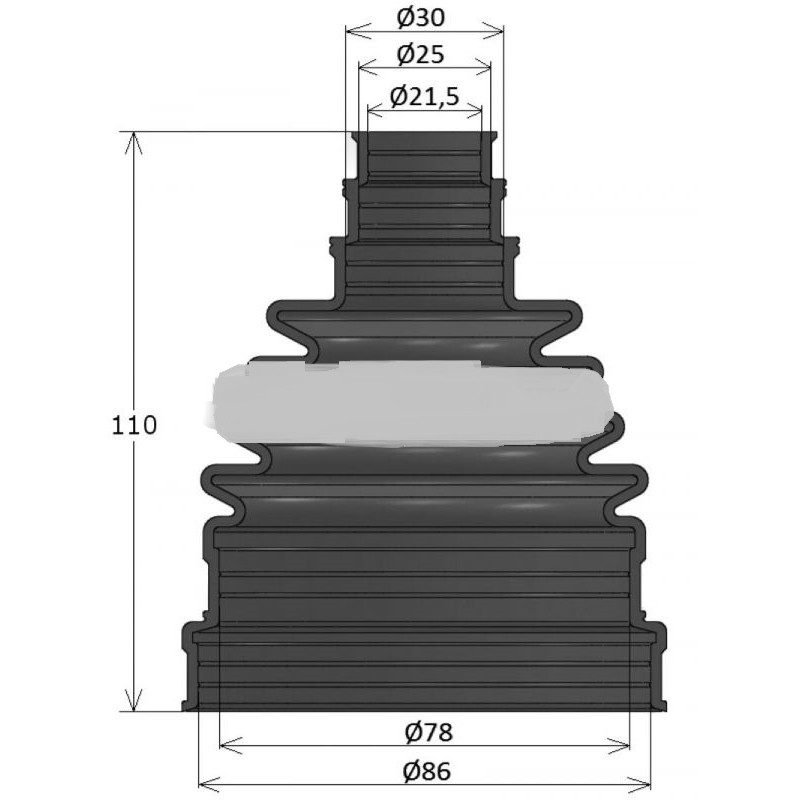

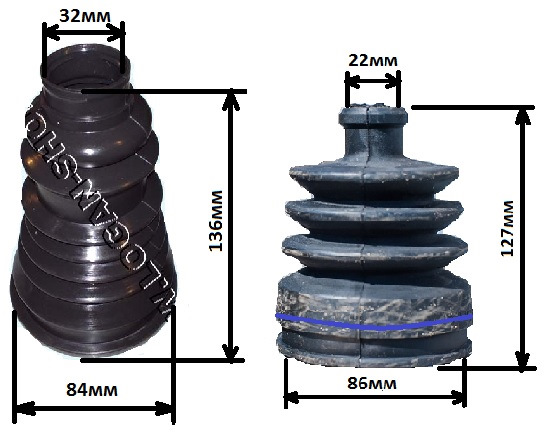

Стандартные размеры заводских пыльников ШРУС для Нивы 2121/2131

Заводские пыльники наружных (внешних) и внутренних (внутренних) ШРУСов на Нивах 2121 и 2131 имеют строго определенные геометрические параметры. Эти размеры критичны для правильной установки и герметичности узла при замене.

Оригинальные пыльники производятся из термостойкой резины или качественного полиуретана. Основные контролируемые размеры включают диаметры посадочных мест на шарнире и приводном валу, длину гофров и общую длину изделия.

Типовые размеры оригинальных пыльников

Наружный ШРУС (колесная сторона):

- Малый диаметр (посадка на корпус ШРУСа): 98 мм

- Большой диаметр (посадка на приводной вал): 56 мм

- Длина рабочей части (без учета посадочных буртиков): 135 мм

- Общее количество гофров: 14

Внутренний ШРУС (сторона КПП/раздатки):

- Малый диаметр (посадка на корпус ШРУСа): 78 мм

- Большой диаметр (посадка на приводной вал): 56 мм

- Длина рабочей части (без учета посадочных буртиков): 120 мм

- Общее количество гофров: 11

| Тип ШРУСа | Ø малый (мм) | Ø большой (мм) | Длина (мм) | Гофры (шт) |

|---|---|---|---|---|

| Наружный | 98 | 56 | 135 | 14 |

| Внутренний | 78 | 56 | 120 | 11 |

Важно: При замене обязательно сверяйте размеры нового пыльника с оригиналом. Несоответствие даже на 2-3 мм может привести к перетиранию гофров или срыву при максимальных углах поворота колес. Используйте хомуты соответствующего диаметра для надежной фиксации.

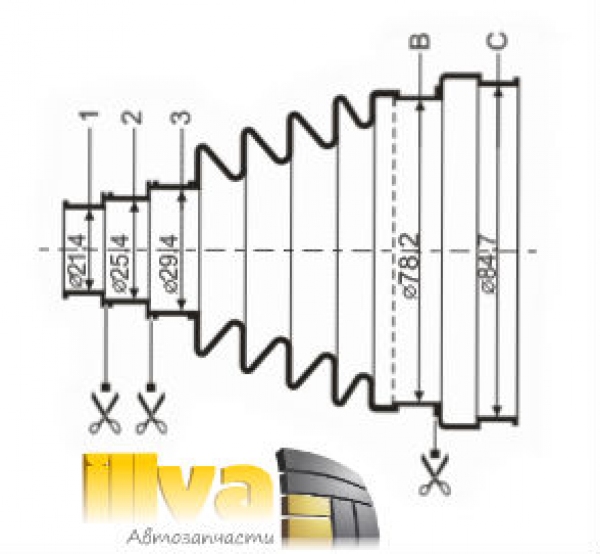

Измерение диаметров посадочных мест под пыльник

Точное определение диаметров посадочных зон критично для герметичности пыльника ШРУСа. Замеры выполняются на двух ключевых участках: наружной обойме шарнира (со стороны ступицы) и приводном валу (со стороны КПП или редуктора). Используйте цифровой штангенциркуль с точностью до 0.1 мм, обеспечивая чистоту измеряемых поверхностей от грязи и остатков старой смазки.

При фиксации губок инструмента контролируйте параллельность измерительных плоскостей оси вала. Замер на приводном валу производите в зоне канавки под стопорное кольцо, а на корпусе ШРУСа – по цилиндрическому пояску перед шлицевой частью. Снимите показания минимум в двух перпендикулярных плоскостях для исключения ошибки, вызванной возможным износом или деформацией металла.

Алгоритм действий

- Очистите посадочные места ветошью и растворителем

- Разведите губки штангенциркуля на 5-10 мм больше ожидаемого диаметра

- Аккуратно сомкните губки на поверхности вала без перекоса

- Зафиксируйте винт нониуса, извлеките инструмент

- Считайте значение с дисплея или шкалы

- Повторите замер под углом 90° к первоначальному

| Элемент привода | Типовой диаметр (мм) | Допустимое отклонение (мм) |

| Приводной вал (КПП/редуктор) | 29.0 - 31.0 | ±0.2 |

| Корпус внешнего ШРУСа (ступица) | 56.0 - 58.0 | ±0.3 |

Важно: При расхождении замеров более чем на 0.4 мм проверьте биение вала. Если диаметр выходит за допустимые пределы или имеет выраженную овальность – потребуется замена вала или ШРУСа. Не устанавливайте пыльник на изношенные поверхности: это приведет к его смещению и разрыву при эксплуатации.

Критерии выбора нового пыльника:

- Соответствие измеренным диаметрам с допуском ±0.5 мм

- Наличие буртика на узкой части (для фиксации стопорным кольцом)

- Рифление на широком фланце для усиления прижима хомутом

Влияние целостности пыльника на ресурс шарнира

Целостность пыльника ШРУСа является абсолютно критическим фактором, напрямую определяющим срок службы всего шарнира равных угловых скоростей на Ниве. Основная функция пыльника – создание герметичной среды вокруг внутренних компонентов ШРУСа, заполненной специальной смазкой (пластичной "литол-24" или ее аналогами).

Любое нарушение целостности пыльника – будь то трещина, надрыв, прокол или неплотная посадка на посадочных местах – моментально ставит под угрозу работоспособность шарнира. Герметичность теряется, что запускает цепь разрушительных процессов внутри узла.

Последствия повреждения пыльника

Нарушение герметичности приводит к следующим основным проблемам:

- Утечка смазки: Пластичная смазка вымывается или выдавливается наружу через повреждение при работе шарнира и воздействии центробежных сил.

- Попадание абразива: Через повреждение внутрь шарнира проникают вода, дорожная грязь, пыль и песок. Эти частицы действуют как абразив, интенсивно изнашивая шарики, сепаратор и дорожки качения обойм.

- Коррозия: Влага, особенно в сочетании с дорожными реагентами зимой, вызывает коррозию высокоточных поверхностей шариков и канавок обойм, что резко увеличивает износ и может привести к заклиниванию.

- Вымывание остатков смазки: Попавшая внутрь вода вымывает оставшуюся смазку, лишая детали необходимой смазочной пленки.

Результатом этих процессов является катастрофически ускоренный износ шарнира:

- Появляется характерный хруст при поворотах (особенно с вывернутыми колесами) и разгоне.

- Возникают люфты в шарнире, приводящие к вибрациям при движении.

- В конечном итоге, шарнир полностью выходит из строя – разрушается сепаратор, вываливаются шарики, происходит заклинивание или обрыв вала.

| Состояние пыльника | Ресурс ШРУСа | Основная причина износа |

|---|---|---|

| Целый, герметичный | 100 000+ км (заводской ресурс) | Нормальный усталостный износ поверхностей |

| Поврежденный (трещина, надрыв) | От нескольких км до 1 000 - 5 000 км | Абразивный износ, коррозия, отсутствие смазки |

Для Нивы, часто эксплуатируемой в тяжелых дорожных условиях (бездорожье, грязь, снег, лед), риски повреждения пыльника и, как следствие, быстрого выхода из строя ШРУСа значительно выше, чем для обычных легковых автомобилей.

Вывод однозначен: Регулярная проверка состояния пыльников ШРУСов (на отсутствие трещин, надрывов, следов выброса смазки) и их немедленная замена при обнаружении малейших дефектов – это единственный эффективный способ обеспечить максимальный ресурс дорогостоящих шарниров.

Последствия езды с порванным защитным чехлом ШРУСа

При нарушении целостности пыльника ШРУС немедленно теряет герметичность. Через повреждение внутрь узла активно проникают абразивные частицы (пыль, песок, грязь), вода и реагенты с дорожного покрытия. Одновременно происходит вымывание и выдавливание специальной пластичной смазки, критически важной для работы шарнира.

Отсутствие защитной смазочной среды в сочетании с абразивным воздействием приводит к интенсивному механическому износу рабочих поверхностей. Шарики, сепаратор и обоймы шарнира подвергаются ускоренной выработке, появляются задиры и микротрещины. Возникает люфт и нарушается геометрия взаимодействия компонентов.

Ключевые последствия

- Разрушение шарнира: Прогрессирующий износ вызывает заклинивание, раскол обоймы или разрушение сепаратора при нагрузках.

- Характерный стук/хруст: При поворотах и разгоне появляются громкие металлические щелчки, переходящие в постоянный хруст.

- Вибрация на руле и кузове: Неравномерное движение поврежденного ШРУСа передает сильную вибрацию в рулевую колонку и пол авто.

- Повреждение смежных узлов: Оторвавшиеся фрагменты шарнира могут повредить сальники КПП, ступичный подшипник или элементы привода.

- Полный отказ привода: В критическом случае происходит разрыв шарнира с потерей передачи крутящего момента на колесо.

Игнорирование порванного пыльника гарантированно приводит к необходимости дорогостоящей замены всего шарнира равных угловых скоростей. Своевременное обнаружение и замена поврежденного чехла со сменой смазки предотвращает катастрофические последствия и многократно дешевле ремонта.

Типичные причины повреждений резиновых пыльников

Пыльники ШРУСов на автомобилях "Нива" постоянно подвергаются агрессивным воздействиям окружающей среды и эксплуатационным нагрузкам. Их резиновая конструкция, несмотря на эластичность, постепенно теряет свои свойства под влиянием комплекса факторов.

Основные причины преждевременного выхода из строя защитных чехлов можно систематизировать по нескольким категориям, отражающим характер повреждений и условия эксплуатации.

Основные факторы разрушения

- Механические повреждения: Порезы, проколы или разрывы от ударов о камни, бордюры, корни деревьев при движении по бездорожью. Задиры при неквалифицированном монтаже инструментом.

- Эксплуатационный износ: Постоянное растяжение-сжатие при работе ШРУСа, трение о соседние элементы подвески или кузова при максимальных углах поворота колес.

- Воздействие реагентов и масел: Разрушение резины агрессивными дорожными реагентами (солью), бензином, маслом или тормозной жидкостью при попадании на поверхность пыльника.

- Термические перегрузки: Перегрев от близко расположенных элементов выхлопной системы. Растрескивание от резких перепадов температур и последующего обледенения зимой.

- Естественное старение резины: Потеря эластичности, усыхание, растрескивание ("дубление") из-за окисления кислородом воздуха и воздействия ультрафиолетового излучения со временем.

- Нарушение герметичности креплений: Ослабление или повреждение хомутов, приводящее к разгерметизации, попаданию внутрь грязи/песка и выдавливанию смазки.

- Экстремальные углы работы: Длительная эксплуатация с вывернутыми до упора колесами (особенно на поднятой подвеске), вызывающая чрезмерное растяжение и перегибы материала.

Визуальные симптомы износа или разрыва пыльника

Прямой осмотр пыльников ШРУСа является самым доступным и эффективным способом выявления их неисправности на ранней стадии. Регулярная проверка состояния резиновых гофр должна стать частью планового технического обслуживания автомобиля, особенно после поездок по бездорожью.

Обнаружение любого из визуальных признаков повреждения требует немедленного внимания, так как дальнейшая эксплуатация приведет к быстрому выходу из строя самого шарнира равных угловых скоростей (ШРУСа) и, как следствие, к более дорогостоящему ремонту.

Основные визуальные признаки повреждения:

- Трещины на поверхности резины: Появление мелких или глубоких трещин, особенно в зонах изгиба (ребрах гофры) или у хомутов. Даже мелкая сетка трещин свидетельствует о старении резины и потере ее эластичности.

- Разрывы: Сквозные повреждения резинового материала. Разрывы могут быть как небольшими, так и обширными, иногда пыльник может быть разорван полностью или частично "сползти" с посадочного места.

- Следы смазки: Наличие темной, густой смазки (часто с металлической "стружкой") на внутренней стороне колесного диска, элементах подвески, шаровой опоре, рычагах или даже на кузове в районе колесной арки. Это самый явный признак того, что смазка вытекает через поврежденный пыльник.

- Деформация пыльника: Видимое перекашивание, сплющивание гофры, ее "залипание" в одном положении или неестественный изгиб. Иногда пыльник может быть частично или полностью сдвинут со своего посадочного места на ШРУСе или ступице.

- Вытекание смазки непосредственно из-под пыльника: При сильном повреждении смазка может быть видна непосредственно в области установки пыльника, вытекать из-под его краев или через разрывы.

- Сильное загрязнение поверхности пыльника: Пыльник, покрытый толстым слоем засохшей грязи и масла, сам по себе может указывать на старую утечку или затруднять визуальный осмотр на предмет трещин. Такой слой нужно аккуратно счистить для проверки.

Важно: Для выявления некоторых повреждений (особенно мелких трещин или разрывов с тыльной стороны) может потребоваться проверка пыльника при вывернутых колесах, так как в нейтральном положении руля поврежденный участок может быть не виден.

Характерные звуки при выходе из строя ШРУСа

При износе или повреждении ШРУСа Нивы появляются специфические звуки, возникающие из-за люфтов и ударов роликов в деформированных дорожках обоймы. Они проявляются только в движении и усиливаются при определенных условиях.

Основной признак неисправности – характерный хруст или щелчки, напоминающие дробный треск. Звук возникает при резком старте, торможении или изменении нагрузки на колеса в поворотах. Для внутреннего ШРУСа шум слышен при прямолинейном движении с ускорением/торможением, для наружного – исключительно в поворотах.

Особенности звуков в зависимости от типа ШРУСа

Наружный ШРУС:

- Щелчки при резком повороте руля (особенно на низкой скорости)

- Треск при движении по неровностям с вывернутыми колесами

- Усиление звука при повороте в одну сторону (определяет поврежденную сторону)

Внутренний ШРУС:

- Глухой стук или скрежет при разгоне/торможении по прямой

- Вибрация с гудением на скорости от 60 км/ч

- Ритмичный стук, синхронизированный со скоростью вращения колес

| Условие проявления | Наружный ШРУС | Внутренний ШРУС |

|---|---|---|

| Прямолинейное движение | Редко | Четко выражено |

| Повороты руля | Интенсивно | Слабо |

| Режим ускорения | Умеренно | Максимально |

Важно: Звуки исчезают на нейтральной передаче при движении накатом – это ключевое отличие от шумов подшипников или тормозов. Игнорирование симптомов приводит к заклиниванию узла и обездвиживанию автомобиля.

Диагностика состояния пыльников без снятия колес

Регулярная визуальная проверка пыльников ШРУСов на Ниве возможна без демонтажа колес, но требует поворота руля в крайние положения для доступа к скрытым участкам. Достаточно установить автомобиль на ровную площадку с твердым покрытием, зафиксировать его стояночным тормозом и снять необходимые пластиковые или металлические защиты подкрылков (при их наличии). Ключевой метод – тщательный осмотр поверхности пыльников при хорошем освещении с использованием фонаря.

Особое внимание уделяется зонам возему хомутов, складкам гофры и нижней части пыльника, где чаще скапливается грязь и появляются повреждения. Пальпация (аккуратное ощупывание) допустима только при выключенном двигателе и нейтральном положении КПП для исключения вращения валов. Проверяют не только целостность резины, но и плотность посадки пыльника на посадочных местах ШРУСа и приводного вала, а также надежность затяжки хомутов.

Основные признаки износа или повреждения:

- Трещины и разрывы: Даже мелкие радиальные трещины на поверхности, особенно в складках или у хомутов. Сквозные разрывы – критичный дефект.

- Масляные подтеки или "запотевание": Наличие темных маслянистых пятен или капель с внутренней стороны колесного диска, ступицы или элементов подвески рядом с пыльником – признак утечки смазки из ШРУСа.

- Деформация и "сплющивание": Потеря пыльником симметричной гофрированной формы, вмятины, перекручивание.

- Разболтанность: Пыльник свободно перемещается вдоль вала или легко проворачивается рукой (при заглушенном двигателе!).

- Состояние хомутов: Ржавчина, срыв резьбы, ослабление (хомут можно провернуть или сместить), повреждение ленты или винта.

Дополнительные косвенные методы:

- Проверка на слух: При движении с полностью вывернутыми колесами на малой скорости в повороте (вперед и назад) прислушиваться к характерным щелчкам или хрусту из области колес – это сигнализирует о повреждении самого ШРУСа, причиной чего часто стал вышедший из строя пыльник.

- Проверка люфтов: Вывесить колесо домкратом (с обязательной страховкой!). Взявшись за колесо в верхней и нижней точках, попытаться пошатать его вертикально – чрезмерный люфт может указывать на износ подшипника ступицы или ШРУСа. Продольный люфт вала при покачивании колеса вперед-назад – признак износа внутреннего ШРУСа.

Обнаружение любого из перечисленных дефектов требует немедленной подготовки к замене пыльника, так как дальнейшая эксплуатация приведет к быстрому выходу ШРУСа из строя из-за попадания абразива и воды. Диагностику рекомендуется проводить каждые 5-7 тыс. км пробега или после езды по глубокой грязи.

Необходимый набор инструментов для замены пыльника

Замена пыльника ШРУСа на Ниве требует тщательной подготовки инструментария. Отсутствие нужных приспособлений существенно осложнит процесс демонтажа и установки нового элемента.

Обязательно проверьте комплектность перед началом работ – это сэкономит время и исключит риски повреждения узлов. Ниже приведен базовый набор для самостоятельного выполнения операции.

| Ключи рожковые | Размеры 13, 17, 19, 22 мм (для гаек шаровых опор, стоек, ступицы) |

| Головки | На 27 мм (ступичная гайка), набор с воротком и трещоткой |

| Специнструмент | Съёмник шаровых опор, съёмник ШРУСа, съёмник стопорных колец |

| Молоток | Средний вес (500-800 г) для демонтажа пальцев |

| Монтировка | Для отжима рычагов подвески и демонтажа пыльника |

| Пассатижи | Круглогубцы для стопорных колец, стандартные – для хомутов |

| Домкрат | Гидравлический + страховочные подставки («козлы») |

| Дополнительно | Плоская отвёртка, ветошь, металлическая щётка, нож |

Типы реставрационных составов для временного ремонта

Для экстренного восстановления целостности пыльника ШРУСа Нива применяются специализированные составы, позволяющие временно герметизировать трещины или порезы. Они формируют эластичный защитный слой, предотвращающий попадание грязи и влаги в шарнир.

Выбор конкретного средства зависит от характера повреждения, доступности участка и условий эксплуатации. Основные группы включают герметики, клеевые смеси и обмазочные материалы, отличающиеся способом нанесения и сроком эффективности.

- Силиконовые герметики: Быстротвердеющие составы в тубах (наносятся пистолетом). Образуют гибкую водоотталкивающую плёнку, устойчивую к вибрациям. Требуют тщательной очистки и обезжиривания поверхности. Срок службы – до 500 км пробега.

- Жидкая резина: Многослойные обмазочные растворы (кисть или аэрозоль). После высыхания создают прочное резиноподобное покрытие, устойчивое к маслам и реагентам. Необходимо нанесение 3-4 слоёв с промежуточной сушкой. Работает до 1000 км.

- Холодная вулканизация: Самовулканизирующиеся ленты или пасты на основе сырой резины. Обматываются вокруг пыльника, затем активируются влагой воздуха. Обеспечивают высокую адгезию и эластичность. Максимальная эффективность – на небольших повреждениях (проколы, порезы).

- Ремонтные клеи: Двухкомпонентные эпоксидные или каучуковые составы. Используются для склеивания краёв крупных разрывов с последующей герметизацией шва. Требуют фиксации повреждённого участка струбциной на время полимеризации (20-40 минут).

Все перечисленные средства рассматриваются как временное решение. После применения реставрационного состава обязателен контроль состояния пыльника и плановая замена повреждённого узла при первой возможности.

Подготовка автомобиля к замене чехла ШРУСа

Установи автомобиль на ровную площадку, включи стояночный тормоз и подложи противооткатные упоры под колёса задней оси. Сними декоративный колпак с заменяемого колеса, после чего ослабь затяжку его болтов или гаек, приподняв кузов домкратом для разгрузки подвески.

Обеспечь безопасность работ: надень защитные очки и перчатки. Подготовь необходимый инструмент – набор головок, трещотку, съёмник ступичной гайки, монтировку, пассатижи, ветошь и промывочную жидкость (например, керосин). Дополнительно потребуется ёмкость для слива отработанной смазки.

Демонтаж колеса и элементов подвески

- Вывеси переднюю часть автомобиля домкратом, установив надёжную опору (станину) под лонжерон кузова.

- Сними колесо полностью, открутив все крепёжные элементы.

- Отсоедини шаровую опору от поворотного кулака:

- Срежь пластиковый фиксатор гайки пальца шарнира

- Открути гайку, используя торцевую головку и удлинитель

- Примени съёмник шаровых опор для рассоединения соединения

- Выпрессуй наконечник рулевой тяги из поворотного кулака, ослабив контргайку и примени съёмник.

| Узел | Тип крепежа | Инструмент |

| Ступичная гайка | Гайка 30-32 мм | Трещотка с удлинителем |

| Шаровая опора | Контрящаяся гайка 22 мм | Съёмник "вилка" |

| Рулевая тяга | Контргайка 19 мм | Съёмник клинового типа |

Важно: При демонтаже тяги отметь положение регулировочной муфты мелом или краской для сохранения углов установки колес. Отсоедини тормозной суппорт, подвесив его на проволоке к пружине стойки – не допускай провисания тормозного шланга. Сними тормозной диск со ступицы.

- Выбей ШРУС из ступицы:

- Открути ступичную гайку (предварительно сняв заглушку и отогнув стопорную шайбу)

- Ударь молотком через медную проставку по фланцу привода для выбивания шлицевого соединения

- Отсоедини привод от КПП, поддев монтировкой внутренний шарнир в области коробки передач.

Очисти наружную поверхность привода и место посадки пыльника от грязи ветошью с растворителем. Зафиксируй привод в тисках через мягкие прокладки, избегая деформации. Проверь целостность посадочных канавок под хомуты на приводном валу.

Демонтаж колеса и отворачивание шаровой опоры

Установи автомобиль на ровную площадку, затяни ручной тормоз и подложи противооткатные упоры под колеса противоположной оси. Ослабь затяжку гаек или болтов крепления демонтируемого колеса, предварительно сорвав их усилием с места. Подними нужный угол автомобиля домкратом, убедившись в надежности его установки на жесткую поверхность подрамника или лонжерона. Полностью сними колесо, открутив крепеж и убрав его в сторону.

Тщательно очисти от грязи область шаровой опоры, ступицы и рычага подвески. Проверь состояние защитного резинового чехла шаровой опоры – если он поврежден, потребуется замена самой опоры. Обработай резьбовые соединения шаровой опоры проникающей смазкой типа WD-40 для облегчения откручивания, уделив особое внимание гайке пальца шаровой опоры и болтам крепления корпуса опоры к рычагу.

Отворачивание креплений шаровой опоры

Выполни следующие действия для отсоединения шаровой опоры от поворотного кулака:

- Сними стопорную шайбу: Отогни зубец стопорной шайбы гайки пальца шаровой опоры с помощью зубила или отвертки.

- Открути гайку пальца: Удерживай палец шаровой опоры от проворачивания шестигранником подходящего размера. Отверни гайку пальца ключом (обычно на 22 мм) и сними ее вместе со стопорной шайбой.

- Извлеки палец из поворотного кулака: Примени съемник шаровых опор. Установи лапы съемника за проушины поворотного кулака, а центральный винт упри в торец пальца шаровой опоры. Плавно затягивай винт съемника, создавая давление, пока палец не выйдет из конуса поворотного кулака. Если палец закис, аккуратно постукивай молотком по корпусу съемника или по самой проушине кулака (не по пальцу!).

- Открути корпус опоры от рычага: Отверни два болта крепления корпуса шаровой опоры к нижнему рычагу подвески (ключи на 17 мм). Сними болты и шайбы, убери их в сторону.

Важные моменты:

- Не пытайся выбивать палец шаровой опоры молотком напрямую – это повредит резьбу и усложнит работу.

- Перед установкой съемника убедись, что его лапы надежно зацеплены за проушину кулака.

- Если гайка пальца не откручивается, повторно обработай резьбу смазкой и дай ей время подействовать.

- После извлечения пальца оцени состояние его сферической поверхности и посадочного конуса в кулаке – задиры и выработка недопустимы.

Снятие привода со шлицевого соединения ступицы

После демонтажа ступичного узла с автомобиля снимите защитный колпачок и открутите гайку крепления ступицы. Для этого зафиксируйте привод от проворачивания, вставив монтировку в шлицы внутреннего ШРУСа. Используйте мощный вороток с подходящей головкой, так как гайка затянута с высоким моментом.

Извлеките стопорное кольцо с вала привода, расположенное за гайкой. При отсутствии видимого стопора проверьте посадочное место в ступице – кольцо может остаться там. Снимите ступицу с привода, приложив усилие вдоль оси вала. При сильном прикипании потребуется съемник типа "трехлапый" или аккуратное отжимание монтажными лопатками.

Ключевые этапы и рекомендации

- Подготовка:

- Очистите шлицевую часть от грязи

- Пометьте взаимное положение ступицы и привода

- Демонтаж:

- Наденьте съемник на фланец ступицы

- Равномерно затягивайте центральный винт съемника

- При отсутствии съемника используйте деревянные прокладки и молоток

- Контроль:

- Проверьте состояние шлицев на валу и в ступице

- Убедитесь в отсутствии деформаций и забоин

- Обязательно замените стопорное кольцо

Важно: Запрещается демонтировать ступицу ударом по шрусу – это повредит гранату. При сильной коррозии обработайте соединение проникающей смазкой за 10-15 минут до демонтажа. После снятия очистите шлицы металлической щеткой.

Удаление старых хомутов и чистка посадочных канавок

Снимите старые крепёжные хомуты с пыльника и шарнира, используя бокорезы или кусачки для резки металла. Работайте аккуратно, чтобы не повредить посадочные поверхности вала привода или корпуса ШРУСа при соскальзывании инструмента. Особое внимание уделите хомуту на стороне ШРУСа, так как его канавка часто сильно загрязнена.

Тщательно очистите освободившиеся канавки на валу привода и на корпусе наружного шарнира от старой смазки, грязи, ржавчины и остатков резины. Используйте ветошь, металлическую щётку с мягкой щетиной, деревянный скребок или пластиковую щётку, избегая абразивов и острых металлических предметов, способных оставить задиры. Убедитесь, что канавки полностью чистые и гладкие для обеспечения герметичности нового пыльника и надёжной фиксации хомутов.

Инструменты и материалы для очистки

- Бокорезы / Кусачки по металлу

- Чистая ветошь

- Металлическая щётка (мягкая)

- Деревянный скребок или пластиковая щётка

- Обезжириватель (Уайт-спирит, бензин "Калоша")

Важно: Перед установкой нового пыльника обязательно обезжирьте очищенные канавки для улучшения адгезии резины и предотвращения проскальзывания.

Правила упаковки новой смазки в шарнир

Очистите внутреннюю полость шарнира от старой смазки и загрязнений ветошью или щеткой. Убедитесь, что обоймы, сепаратор и шарики не имеют механических повреждений, коррозии или чрезмерного износа.

Проверьте совместимость новой смазки с материалом пыльника (обычно используется специальная пластичная смазка для ШРУСов типа ШРБ-4). Использование неподходящих составов ускорит износ деталей.

Последовательность работ

- Нанесите тонкий слой смазки на внутреннюю поверхность корпуса шарнира и канавки шариков.

- Заполните полость шарнира смазкой на ⅓ объема, равномерно распределяя состав пальцами или пластиковым шпателем.

- Установите сепаратор с шариками в корпус шарнира, провернув детали для равномерного распределения смазки в канавках.

- Добавьте смазку в пространство между обоймами и корпусом до заполнения ¾ объема шарнира.

- Нанесите тонкий слой смазки на посадочную поверхность пыльника и шейку вала для улучшения герметичности.

Критичные ошибки: переполнение шарнира (вызывает избыточное давление при нагреве), недостаточное количество смазки (ведет к сухому трению), попадание абразивных частиц.

| Параметр | Значение |

| Объем смазки на шарнир | 80-120 г |

| Распределение | Равномерное без воздушных карманов |

| Контроль заполнения | Смазка выступает из канавок шариков |

После упаковки сразу установите новый пыльник, избегая перекоса. Проверните вал вручную для окончательного распределения состава перед монтажом узла на автомобиль.

Установка нового пыльника и распределение смазочного материала

Перед монтажом нового пыльника тщательно очистите посадочные места на приводном валу и корпусе ШРУСа от старой смазки, грязи и следов коррозии металлической щеткой или ветошью. Убедитесь в отсутствии заусенцев или повреждений на поверхности вала, способных повредить уплотнительные кромки пыльника.

Нанесите равномерный слой специальной смазки для ШРУСов (примерно 80-120 грамм) внутрь нового пыльника и на поверхность трипоидных роликов/шаров корпуса ШРУСа. Используйте только рекомендованные составы – универсальные смазки (типа Литол-24) не обеспечивают достаточную защиту при высоких нагрузках и температурах.

Последовательность установки

- Наденьте новый пыльник узкой частью на приводной вал, временно сдвинув его от зоны монтажа ШРУСа.

- Установите наружный ШРУС на шлицы вала до упора, зафиксировав стопорным кольцом.

- Распределите ⅔ смазки внутри чаши ШРУСа, остальное – на поверхность подшипников.

- Натяните пыльник на фланец корпуса ШРУСа, совместив монтажную канавку.

- Зафиксируйте широкий край пыльника штатным металлическим хомутом.

Равномерно заполните пространство под пыльником смазкой, избегая воздушных карманов. После фиксации узкой части пыльника на валу вторым хомутом, проверьте соосность конструкции – перекосы приведут к преждевременному износу. Прокрутите вал вручную для распределения смазки по рабочим поверхностям.

| Элемент | Требование к смазке | Критичность ошибки |

|---|---|---|

| Трипоидные ролики | Покрытие слоем 2-3 мм | Задиры при недостатке |

| Внутренняя полость | Заполнение на 70-80% | Перегрев, коррозия |

| Уплотнительные кромки | Тонкий слой по периметру | Растрескивание резины |

При затяжке хомутов обязательно используйте новый крепеж – старые хомуты часто не обеспечивают герметичность. Проверьте отсутствие перекручивания пыльника после сборки: резиновая гармошка должна свободно растягиваться/сжиматься при ходах подвески без натяжения.

Технология обжима металлических хомутов

Металлические хомуты обеспечивают герметичное крепление пыльника ШРУСа на посадочных поверхностях шарнира и приводного вала. Их обжим выполняется специальным инструментом, создающим неразъемное соединение за счет пластической деформации ленты, что гарантирует стабильность фиксации в условиях вибраций и перепадов температур.

Некорректный обжим приводит к проникновению абразивов внутрь узла или выдавливанию смазки, ускоряя износ шарнира. Точное соблюдение технологии предотвращает сползание пыльника при экстремальных углах поворота колес и продлевает ресурс ШРУСа.

Пошаговая процедура обжима

Инструмент: Используются ручные или пневматические клещи для обжима (например, типа "краб") с фигурными губками, точно соответствующими профилю хомута. Запрещено применять плоскогубцы или кусачки.

- Наденьте хомут на пыльник, совместив замковый механизм (усики или "ушки").

- Пропустите свободный конец ленты через фиксатор, обеспечив равномерный натяг без перекосов.

- Вставьте замковый узел в пазы клещей, убедившись в полном контакте губок с металлом.

- Плавным усилием сожмите рукоятки инструмента до характерного щелчка или смыкания упоров.

- Обрежьте излишек ленты кусачками с усиленными кромками, оставив запас 2-3 мм.

| Контроль качества | Требования |

|---|---|

| Равномерность обжима | Отсутствие волн и перегибов на ленте по всей окружности |

| Прочность соединения | Невозможность сдвига хомута ручным усилием |

| Положение пыльника | Отсутствие зазоров между манжетой и металлическими поверхностями |

Важно: Хомуты заменяются новыми при каждом ремонте, повторное использование недопустимо из-за деформации металла. После обжима проверьте плавность хода вала – закусывание свидетельствует о перетяжке.

Монтаж привода и сборка узлов подвески

Перед сборкой тщательно очистите посадочные места ШРУСа на валу и в ступице, удалив старую грязь и остатки смазки. Проверьте состояние новых пыльников, хомутов, стопорных колец и смазки – малейшие дефекты недопустимы. Нанесите смазку (примерно 80-100 г на внешний ШРУС и 120-140 г на внутренний) внутрь пыльника и на шлицы трипоида.

Наденьте новый пыльник на вал, заведя узкую часть к шлицам. Установите внутренний ШРУС: совместите метки на валу и шарнире (если отсутствуют – сохраните заводское положение), затем запрессуйте его до щелчка стопорного кольца. Аналогично смонтируйте внешний ШРУС, предварительно надев на вал стопорное кольцо и пыльник.

Последовательность фиксации пыльников:

- Равномерно распределите смазку внутри гофры

- Натяните пыльник на фланец ШРУСа без перекоса

- Зафиксируйте широкую часть хомутом (момент затяжки 5-7 Н∙м)

- Выровняйте пыльник, обеспечив симметричность складок

- Зажмите узкую часть вторым хомутом

| Узел | Критичные моменты затяжки |

|---|---|

| Гайка ступицы | 235-255 Н∙м + доворот на 60-90° |

| Болты крепления ШРУСа к ступице | 90-110 Н∙м |

| Резьбовое соединение привода с редуктором | 90-110 Н∙м |

Установите привод: вставьте вал в КПП, совместив шлицы, затем заведите шарнир в ступицу. При сборке подвески обязательно замените разрезные гайки шаровых опор и сайлент-блоков. После монтажа проверьте соосность пыльников – гофры не должны касаться элементов кузова или рычагов. Прокачайте тормоза перед первым движением.

Проверка работоспособности после замены пыльника

После монтажа нового пыльника шарнира равных угловых скоростей на автомобиле Lada Niva критически важно выполнить комплексную проверку корректности работы узла. Это позволяет исключить ошибки сборки, повреждения компонентов при установке и гарантировать безопасность эксплуатации.

Проверка проводится в два этапа: визуальный осмотр на неподвижном автомобиле и тестирование в движении с нагрузкой. Все операции выполняются на ровной площадке с соблюдением мер безопасности.

Последовательность контроля

- Визуальная оценка фиксации:

- Убедитесь в отсутствии перекосов пыльника

- Проверьте плотность прилегания хомутов (допустим зазор до 1 мм под лопатку отвёртки)

- Осмотрите поверхность на предмет масляных подтёков

- Проверка хода рулевого управления:

Поворачивайте руль от упора до упора при заглушенном двигателе, контролируя:

- Отсутствие затирания пыльника о элементы подвески

- Равномерность сжатия/растяжения гофры

Тест-драйв обязателен и включает:

| Режим движения | Контролируемые параметры |

|---|---|

| Плавный старт (до 40 км/ч) | Отсутствие вибрации на руле и рывков при разгоне |

| Движение с вывернутыми колёсами | Плавность хода без щелчков/хруста |

| Резкое ускорение в повороте | Стабильность работы ШРУСа под нагрузкой |

После пробега 50-100 км повторно осмотрите пыльник на предмет:

- Смещения относительно посадочных мест

- Появления трещин или повреждений

- Вытекания смазки (масляные пятна на внутренней поверхности диска)

Рекомендации по периодичности контроля пыльников

Регулярная проверка состояния пыльников ШРУС критически важна для предотвращения дорогостоящего ремонта узла. Пренебрежение осмотрами приводит к попаданию абразивных частиц и влаги внутрь шарнира, вызывая его ускоренный износ и выход из строя.

Интервалы контроля напрямую зависят от условий эксплуатации автомобиля. Агрессивная езда, бездорожье, воздействие реагентов, высокие температуры и пыль сокращают ресурс защитных чехлов, требуя более частых проверок.

Оптимальная периодичность осмотра

| Условия эксплуатации | Рекомендуемая частота контроля |

|---|---|

| Стандартная (город/трасса) | Каждые 5 000 - 7 000 км или раз в 3 месяца |

| Бездорожье, грязь, песок | После каждого выезда + каждые 2 000 - 3 000 км |

| Зимний период (реагенты, снег) | Каждые 3 000 км или ежемесячно |

| Активная/спортивная езда | Каждые 4 000 - 5 000 км |

Дополнительные триггеры для внеплановой проверки:

- Появление характерных хрустящих звуков при повороте

- Видимые подтёки смазки на дисках или внутренней поверхности колёс

- После глубокого форсирования луж или грязевых участков

- Перед дальней поездкой (>500 км)

Во время осмотра обращайте внимание на целостность резины, плотность затяжки хомутов, отсутствие трещин, порезов и масляных пятен вокруг пыльника. Проворачивайте руль до упора для визуализации складок чехла.

Список источников

При подготовке материала о пыльниках ШРУС автомобиля Нива использовались специализированные технические источники. Они обеспечивают достоверные данные по конструкции, эксплуатации и обслуживанию узлов.

Ниже приведен перечень основных информационных ресурсов, на основе которых составлена статья. Эти материалы содержат детальные сведения о размерах, расположении и ремонтных процедурах.

- Официальное руководство по ремонту LADA 4x4 (Нива) от АвтоВАЗ

- Каталоги оригинальных запчастей и аналогов (например, Trialli, HDK, GKN)

- Технические спецификации производителей приводных систем

- Видеоинструкции по замене ШРУС от сертифицированных автосервисов

- Профильные форумы владельцев Нивы (Niva-Club.net, 4x4 сообщества)

- Статьи из автомобильных изданий ("За рулем", "Авторевю")

- Мануалы по устройству трансмиссии внедорожников ВАЗ

- Практические руководства по диагностике шарниров равных угловых скоростей