Рабочие характеристики пневматического цилиндра

Статья обновлена: 28.02.2026

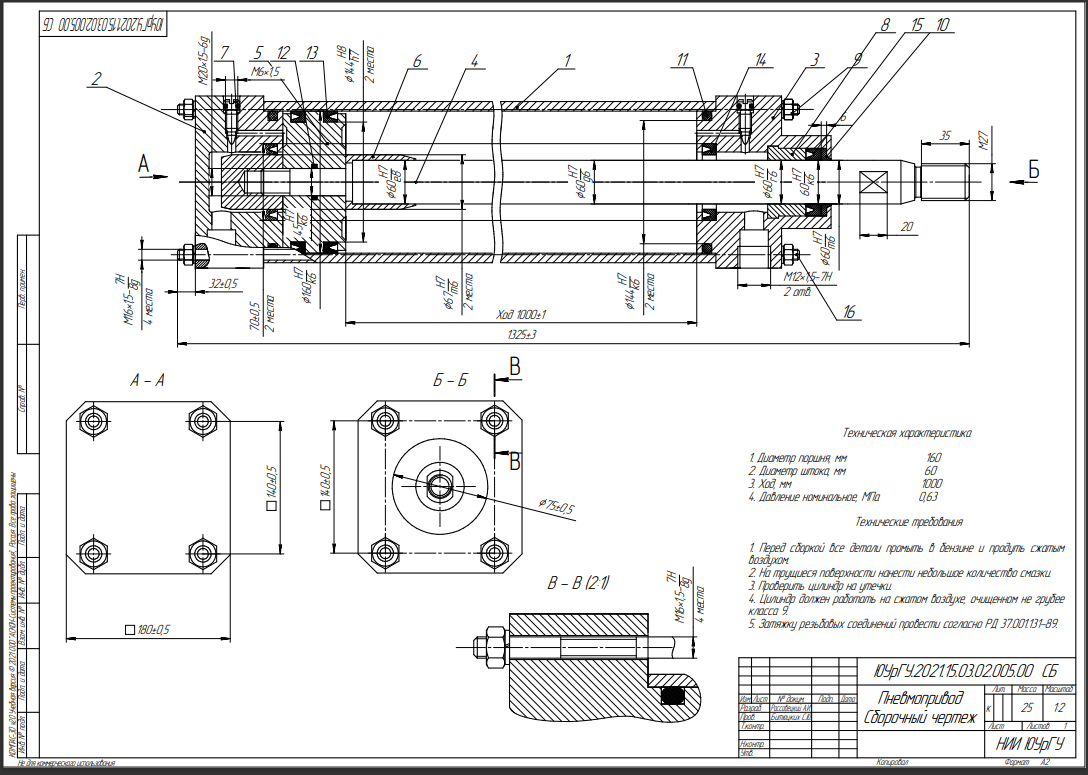

Пневматический цилиндр преобразует энергию сжатого воздуха в механическое линейное перемещение. Это ключевой компонент промышленных пневмосистем.

Эффективность применения цилиндра определяется его техническими параметрами. Диаметр поршня, ход штока, рабочее давление и конструктивное исполнение напрямую влияют на производительность и надежность оборудования.

Классификация конструкций: поршневые, телескопические, мембранные

Поршневые цилиндры – наиболее распространённый тип, где герметичный поршень перемещается в цилиндрической гильзе под действием сжатого воздуха. Конструктивно делятся на:

- Одностороннего действия: возврат в исходное положение пружиной

- Двустороннего действия: управление перемещением в обоих направлениях давлением воздуха

- Беcштоковые: движение каретки вдоль корпуса без традиционного штока

Телескопические модели обеспечивают многократное увеличение хода относительно монтажной длины за счёт вложенных гильз. Применяются при ограниченном пространстве, но обладают сниженной жёсткостью и точностью позиционирования.

| Тип | Макс. ход | Особенности |

|---|---|---|

| 2-секционные | до 2 м | Баланс длины и стабильности |

| 3-5 секционные | свыше 2 м | Высокий вылет, сниженная нагрузочная способность |

Мембранные цилиндры преобразуют энергию воздуха через эластичную диафрагму, исключая трение скольжения. Характеризуются:

- Коротким ходом (до 100 мм)

- Высоким КПД и скоростью срабатывания

- Нулевой утечкой при износе

- Применением в зажимных устройствах и клапанах

Диаметр цилиндра и его влияние на выходное усилие

Диаметр поршня является ключевым параметром, напрямую определяющим величину выходного усилия пневмоцилиндра. Это усилие возникает из-за разницы давлений на противоположных сторонах поршня при подаче сжатого воздуха. Площадь рабочей поверхности поршня, на которую действует давление, рассчитывается по формуле круга и пропорциональна квадрату диаметра.

Увеличение диаметра цилиндра приводит к значительному росту выходного усилия при одинаковом рабочем давлении. Например, удвоение диаметра увеличивает площадь поршня в четыре раза, что, соответственно, вчетверо повышает генерируемое усилие. Это делает выбор диаметра критическим при проектировании систем, требующих определенной мощности для перемещения нагрузки или преодоления сопротивления.

Факторы влияния и практические аспекты

Основная зависимость между диаметром D и усилием F описывается формулой:

F = P × (π × D²) / 4

где:

- F - выходное усилие (Н)

- P - рабочее давление (Па или бар)

- D - диаметр поршня (м)

- π - математическая константа (~3.14)

При выборе диаметра необходимо учитывать:

- Требуемое усилие: Расчет минимально необходимого диаметра исходя из нагрузки и давления в системе.

- Пространственные ограничения: Габариты цилиндра должны соответствовать месту установки.

- Скорость перемещения: Увеличение диаметра требует большего расхода воздуха для достижения той же скорости штока.

- Инерция и динамика: Цилиндры большего диаметра обладают большей массой подвижных частей.

- Экономичность: Цилиндры большого диаметра дороже и потребляют больше сжатого воздуха.

| Диаметр поршня (мм) | Усилие при 6 бар (Н)* | Относительный рост усилия |

|---|---|---|

| 32 | ~480 | Базовое (1x) |

| 50 | ~1180 | ≈2.46x |

| 63 | ~1870 | ≈3.90x |

| 80 | ~3020 | ≈6.29x |

| 100 | ~4710 | ≈9.81x |

* Приблизительные значения для "штока вперед" без учета КПД и трения. Точный расчет требует учета потерь.

Рабочий ход штока: стандартные и нестандартные значения

Рабочий ход штока пневмоцилиндра – это расстояние, на которое шток перемещается между крайними положениями под действием сжатого воздуха. Данный параметр напрямую влияет на функциональность оборудования, определяя амплитуду движения исполнительного механизма. Выбор хода должен учитывать технологические требования и физические ограничения монтажного пространства.

Стандартные значения хода регламентируются международными нормами (ISO 6432, ISO 15552, VDMA 24562) и отраслевыми каталогами производителей. Они формируют унифицированный ряд, обеспечивающий совместимость компонентов и упрощающий проектирование. Для нестандартных ходов требуется индивидуальное изготовление, что увеличивает сроки поставки и стоимость цилиндра.

Типовые диапазоны хода

Стандартные ряды варьируются в зависимости от типоразмера цилиндра (диаметра поршня):

- Малые диаметры (Ø32-50 мм): Ходы от 5 до 300 мм с шагом 5-25 мм

- Средние диаметры (Ø63-100 мм): Ходы от 50 до 1000 мм с шагом 25-50 мм

- Крупные диаметры (Ø125-320 мм): Ходы от 100 до 2000 мм с шагом 50-100 мм

Особенности нестандартных ходов

Применяются в специализированных системах, где стандартные решения неприемлемы:

- Укороченные ходы (менее 5 мм) – для высокоточных позиционирующих задач

- Удлиненные ходы (свыше 2000 мм) – в конвейерных системах или подъемных механизмах

- Дробные значения (например, 37.5 мм) – при интеграции в модернизируемые линии

| Параметр | Стандартный ход | Нестандартный ход |

|---|---|---|

| Изготовление | Серийное производство | Индивидуальный заказ |

| Доступность | На складе | Срок 4-8 недель |

| Цена | Базовый прайс | +30-100% к стоимости |

| Ограничения | Соответствие ГОСТ/ISO | Проверка на прогиб штока |

При заказе нестандартного хода критично выполнить расчет на продольный изгиб штока (по формуле Эйлера) и проверить соответствие допустимой критической длине. Превышение расчетных нагрузок ведет к потере устойчивости и разрушению узла.

Номинальное давление воздуха и допустимые диапазоны

Номинальное рабочее давление воздуха является ключевым параметром для пневматического цилиндра. Оно указывает стандартное давление, при котором устройство гарантированно функционирует с заявленными характеристиками (усилием, скоростью, износостойкостью) на протяжении всего расчетного срока службы. Большинство промышленных цилиндров рассчитаны на номинальное давление в диапазоне 6-10 бар (0.6-1.0 МПа), что соответствует стандартам пневмосетей предприятий.

Допустимые диапазоны эксплуатации строго регламентируются производителем и зависят от конструкции цилиндра, материалов уплотнений и штока. Превышение верхнего предела вызывает ускоренный износ, риск разрушения элементов или выдавливания уплотнений. Работа ниже минимального давления приводит к потере усилия, рывкам поршня или его полной остановке из-за сил трения.

Критические аспекты давления

- Минимальное давление: Обычно составляет 1.5-3 бар. Необходимо для преодоления статического трения и обеспечения плавного хода.

- Максимальное давление: Как правило, 10-12 бар для стандартных цилиндров. Кратковременные пики допустимы только при наличии запаса прочности.

- Испытательное давление: На 20-50% выше номинального (до 15 бар). Применяется при заводских тестах герметичности и прочности.

| Тип цилиндра | Номинальное давление (бар) | Допустимый диапазон (бар) |

|---|---|---|

| Стандартный (ISO 6432) | 6-8 | 2.5 - 10 |

| Усиленный (тяжелый режим) | 10 | 3 - 12 |

| Миниатюрный | 7 | 2 - 8 |

Регулировка давления осуществляется редуктором с манометром. Для точного позиционирования или работы с переменными нагрузками обязателен установка редукционного клапана. Игнорирование допустимых диапазонов снижает КПД системы и является основной причиной преждевременного выхода цилиндров из строя.

Требования к чистоте и влажности сжатого воздуха

Чистота сжатого воздуха критична для предотвращения абразивного износа уплотнений и внутренних поверхностей цилиндра. Твердые частицы (пыль, окалина, продукты коррозии) свыше 5 мкм провоцируют задиры штока и зеркала гильзы, ускоряя выход компонентов из строя. Для большинства цилиндров минимально допустимый класс чистоты по ISO 8573-1 соответствует [класс 3] по твердым частицам, но для прецизионных систем требуется [класс 1].

Избыточная влажность вызывает коррозию металлических деталей (шток, поршень, гильза) и набухание эластомерных уплотнений, снижая их эластичность. Конденсат при отрицательных температурах приводит к обледенению. Точка росы под давлением должна быть минимум на 10°C ниже минимальной температуры эксплуатации. Для цилиндров общего назначения допустима точка росы +3°C, для низкотемпературных применений – до -40°C.

Ключевые параметры и решения

- Фильтрация: Обязательная установка магистральных фильтров (минимум 5 мкм) перед цилиндром. Для чувствительных систем – двухступенчатая очистка (коалесцентный + адсорбционный фильтр).

- Осушение: Применение рефрижераторных или адсорбционных осушителей для контроля точки росы. Адсорбционные обязательны при температуре среды ниже +3°C.

- Смазка: Микродисперсная аэрозольная смазка (ISO VG 32) через лубрикаторы продлевает ресурс уплотнений, но недопустима в системах с пищевыми или медицинскими требованиями.

| Параметр | Стандартное требование | Критичные применения |

|---|---|---|

| Класс чистоты (твердые частицы) | ISO 8573-1:2010 [3] | ISO 8573-1:2010 [1] |

| Макс. размер частиц | ≤ 5 мкм | ≤ 1 мкм |

| Точка росы под давлением | ≤ +3°C | ≤ -40°C |

| Содержание масла (аэрозоль) | ≤ 1 мг/м³ | ≤ 0.01 мг/м³ |

Пренебрежение требованиями ведет к катастрофическим последствиям: заклиниванию штока, разгерметизации, росту динамических нагрузок на крепления. Обязателен монтаж водоотделителей на входе в систему и регулярная замена фильтрующих элементов (не реже 4000 часов работы). Для агрессивных сред применяйте цилиндры с нержавеющими штоками (марка AISI 304/316) и химически стойкими уплотнениями (FKM, PTFE).

Материалы корпуса: алюминий, нержавеющая сталь, композиты

Алюминий является самым распространенным материалом для корпусов пневмоцилиндров в стандартных условиях эксплуатации. Основные его преимущества – малый вес и хорошая теплопроводность, способствующая отводу тепла от уплотнений. Для повышения износостойкости и защиты от коррозии внутренние поверхности часто подвергаются твердому анодированию. Однако прочность алюминия ниже, чем у стали, что ограничивает его применение в высоконагруженных или ударных условиях.

Нержавеющая сталь (чаще всего марки AISI 304 или AISI 316) используется там, где критична коррозионная стойкость: во влажных, химически агрессивных средах, пищевой и фармацевтической промышленности, а также при высоких требованиях к чистоте рабочей среды. Стальные цилиндры обладают высокой прочностью и износостойкостью, но значительно тяжелее алюминиевых и дороже. Иногда применяется хромирование штоков и поршней в алюминиевых корпусах для повышения стойкости к коррозии и износу.

Сравнительные характеристики материалов корпуса

| Характеристика | Алюминий (с анод. покрытием) | Нержавеющая Сталь (AISI 304/316) | Композитные материалы |

|---|---|---|---|

| Вес | Очень низкий | Высокий | Низкий |

| Коррозионная стойкость | Хорошая (с покрытием) | Отличная | Очень высокая |

| Прочность | Умеренная | Высокая | Умеренная (зависит от типа) |

| Износостойкость | Хорошая (с покрытием) | Высокая | Хорошая |

| Теплопроводность | Высокая | Низкая | Низкая |

| Стоимость | Низкая | Высокая | Средняя - Высокая |

| Типичные области применения | Общее машиностроение, автоматизация, станки | Пищепром, фармацевтика, химия, морская среда, мойки | Коррозионные среды, легкие конструкции, немагнитные приложения |

Композитные материалы на основе полимеров (например, армированные стекловолокном полиамиды, PPS, PEEK) предлагают уникальное сочетание свойств: исключительную коррозионную стойкость даже к сильным химикатам, очень низкий вес (сравнимый с алюминием или ниже), немагнитность и электроизоляционные свойства. Они идеальны для сверхагрессивных сред (химическая, гальваническая промышленность), приложений с критичным весом или требований к чистоте. Однако их прочность и, особенно, термостойкость (обычно ограничены диапазоном до +120°C...+180°C в зависимости от полимера) уступают металлам, а стоимость может быть высокой.

Типы монтажа: фланцы, лапы, проушины, цапфы

Выбор типа монтажа напрямую влияет на устойчивость цилиндра, распределение нагрузок и компенсацию возможных перекосов. Правильное крепление минимизирует вибрации и износ уплотнений, обеспечивая точное позиционирование штока.

Каждый вариант монтажа имеет специфическую геометрию крепежных элементов и область применения. Подбор осуществляется исходя из направления действующих усилий, доступного пространства и требований к подвижности соединения.

Характеристики типов монтажа

| Тип | Конструкция | Типовое применение |

|---|---|---|

| Фланцы | Плоский крепежный диск с отверстиями по периметру | Жесткая фиксация корпуса, высокие радиальные нагрузки |

| Лапы | Монтажные платформы с проушинами в основании | Стационарная установка при ограниченном осевом пространстве |

| Проушины | Сквозные отверстия на торцах цилиндра | Шарнирное крепление с компенсацией угловых смещений |

| Цапфы | Осевые выступы с резьбой или гладкой поверхностью | Качательное движение в одной плоскости, быстрая установка |

Ключевые отличия в работе:

- Фланцевый монтаж исключает продольное смещение, но требует точной соосности

- Лапы позволяют зафиксировать цилиндр без дополнительных кронштейнов

- Проушины обеспечивают свободу углового смещения до ±5°

- Цапфы рассчитаны на вращение в подшипниковых опорах

Время срабатывания и скорость перемещения штока

Время срабатывания определяет период между подачей управляющего сигнала и достижением штоком крайнего положения. Оно складывается из задержки наполнения/сброса полостей цилиндра и непосредственного перемещения штока. На этот параметр влияют:

- Длина и диаметр подводящих трубопроводов

- Быстродействие запорно-регулирующей арматуры

- Рабочее давление системы

- Вязкость и температура воздуха

- Объем рабочей камеры цилиндра

Скорость перемещения штока зависит от расхода воздуха, проходящего через дроссели и каналы, и приложенной нагрузки. Расчетная скорость определяется по формуле: v = Q / (S × 60), где Q – расход воздуха (л/мин), S – эффективная площадь поршня (см²). Фактическая скорость регулируется:

- Дросселирующими устройствами на линиях впуска/выпуска

- Величиной внешней нагрузки и силами трения

- Перепадом давления между полостями цилиндра

- Согласованностью сечения магистралей с пропускной способностью цилиндра

Факторы влияния на динамические параметры

| Фактор | Влияние на время срабатывания | Влияние на скорость штока |

| Увеличение давления | Сокращает | Повышает (до пределов конструкции) |

| Рост нагрузки | Увеличивает | Снижает пропорционально |

| Уменьшение диаметра труб | Увеличивает | Снижает из-за роста сопротивления |

| Применение смазки | Незначительно сокращает | Повышает за счет снижения трения |

Расчет усилия на штоке при разных давлениях

Усилие, развиваемое штоком пневмоцилиндра, напрямую зависит от рабочего давления сжатого воздуха и эффективной площади поршня. При подаче воздуха в поршневую полость (без штока) создается усилие на прямом ходе, определяемое полной площадью поршня. При подаче в штоковую полость (со стороны штока) усилие на обратном ходе снижается из-за уменьшения рабочей площади на величину сечения штока.

Для точного расчета необходимо учитывать потери на трение уплотнений и инерцию, вводя коэффициент полезного действия (η). Типовое значение η для предварительных расчетов составляет 0,8-0,95 в зависимости от скорости перемещения и условий эксплуатации. Игнорирование этих потерь приведет к завышению ожидаемого усилия.

Формулы и параметры расчета

Усилие на прямом ходе (выдвижение штока):

Fпрям = P × Aпорш × η

где:

P – рабочее давление (бар),

Aпорш – площадь поршня (см²),

η – КПД цилиндра.

Усилие на обратном ходе (втягивание штока):

Fобр = P × (Aпорш - Aшток) × η

где Aшток – площадь сечения штока (см²).

Пример расчета для цилиндра D=80 мм, d=25 мм (P=6 бар, η=0.9):

- Aпорш = π×(D²)/4 ≈ 50.27 см²

- Aшток = π×(d²)/4 ≈ 4.91 см²

- Fпрям = 6 × 50.27 × 0.9 ≈ 271.5 кгс

- Fобр = 6 × (50.27 - 4.91) × 0.9 ≈ 245.5 кгс

Зависимость усилия от давления (для D=80 мм):

| Давление (бар) | Fпрям (кгс) | Fобр (кгс) |

|---|---|---|

| 4 | 181.0 | 163.7 |

| 6 | 271.5 | 245.5 |

| 8 | 362.0 | 327.3 |

Критические факторы:

- При выборе цилиндра требуемое усилие должно превышать расчетное на 15-20% для компенсации пиковых нагрузок.

- При давлениях ниже 3 бар влияние трения становится существенным – КПД снижается до 0.7-0.8.

- Для точных позиционирующих систем необходим отдельный расчет динамических усилий с учетом массы нагрузки и ускорения.

Варианты исполнения штока

Шток пневматического цилиндра подвергается высоким нагрузкам, трению и внешним воздействиям, что требует тщательного подбора материалов и защитных покрытий. Правильный выбор исполнения напрямую влияет на износостойкость, коррозионную устойчивость и общий ресурс узла.

Основные варианты включают классическое хромирование, применение нержавеющих сталей и специализированных защитных покрытий. Каждый тип решает конкретные инженерные задачи в зависимости от условий эксплуатации: влажности, химических сред, абразивных частиц или температурных режимов.

Ключевые типы исполнения

- Хромированный шток – Стандартное решение с гальваническим покрытием твердого хрома. Обеспечивает высокую износостойкость и умеренную защиту от коррозии. Твердость слоя достигает 65-72 HRC. Подходит для универсальных применений в неагрессивных средах.

- Шток из нержавеющей стали – Изготавливается целиком из марок AISI 304/316. Обладает повышенной коррозионной стойкостью к влаге, химикатам и солевым растворам. Требует защиты от абразивного износа в условиях загрязненной среды.

- Шток с защитным покрытием – Дополнительные слои на основе никеля, тефлона или керамики. Никелирование улучшает антикоррозионные свойства, тефлон снижает трение и адгезию загрязнений, керамика повышает твердость. Используется для специфических задач: пищевая промышленность, морская среда, высокотемпературные процессы.

Встроенные магнитные датчики положения для обратной связи

![]()

Эти датчики монтируются непосредственно в корпус цилиндра или его торцевые крышки, что обеспечивает компактность и защищённость конструкции. Принцип их работы основан на взаимодействии магнитного поля, создаваемого постоянным магнитом в поршне, с чувствительными элементами датчика (например, герконами или датчиками Холла).

При перемещении поршня магнит активирует датчики в заданных точках хода, генерируя электрический сигнал. Это позволяет точно определять достижение поршнем критических позиций (начало/конец хода, промежуточные точки) без использования внешних механических концевиков.

Ключевые технические характеристики

Основные параметры, влияющие на выбор и применение датчиков:

- Тип датчика: Герконовые (просты, дёшевы) или на эффекте Холла (высокая частота переключений, износостойкость)

- Напряжение питания: Обычно 5-30 В постоянного тока (DC) или 20-250 В переменного тока (AC)

- Выходной сигнал: PNP/NPN транзисторный, аналоговый (0-10 В, 4-20 мА) или цифровой (IO-Link)

- Количество точек срабатывания: От 1 (концевики) до 3-5 для сложных позиционных задач

- Точность позиционирования: ±1-2 мм для дискретных датчиков; до ±0.1 мм для аналоговых

Таблица: Сравнение типов датчиков

| Параметр | Геркон | Датчик Холла |

| Макс. частота переключений | До 100 Гц | До 5 кГц |

| Стойкость к вибрациям | Средняя | Высокая |

| Ресурс срабатываний | 10⁷ циклов | 10⁹ циклов |

| Влияние температуры | Высокое | Низкое |

Преимущества интеграции:

- Исключение механического контакта → Повышение надёжности и срока службы

- Упрощение монтажа и настройки позиций срабатывания

- Возможность работы в агрессивных средах (IP67/IP69K)

- Совместимость с системами автоматизации через PLC

Ограничения: Требуют немагнитных материалов корпуса цилиндра (алюминий, нержавеющая сталь) и точной установки магнита в поршне. Чувствительны к сильным внешним магнитным полям.

Гидравлические и пружинные амортизаторы концевиков хода

Конструкция гидравлических амортизаторов включает поршень с клапанной системой, перемещающийся в герметичной камере, заполненной рабочей жидкостью (маслом). При контакте штока цилиндра с амортизатором в конце хода, кинетическая энергия преобразуется в тепловую за счет сопротивления жидкости, проходящей через калиброванные отверстия и дроссели. Это обеспечивает плавное и безударное торможение даже при высоких скоростях движения штока и больших нагрузках.

Пружинные амортизаторы используют упругую деформацию металлической пружины при сжатии для поглощения энергии удара. Простота конструкции делает их экономичным решением, но эффективность снижается при ударных нагрузках свыше 0,5 м/с или при необходимости частых срабатываний. Пружины подвержены остаточной деформации и "проседанию" характеристик после длительной эксплуатации, особенно в условиях вибрации.

Ключевые отличия и критерии выбора

- Энергопоглощение: Гидравлические модели рассеивают 80-95% энергии, пружинные – 50-70%

- Температурная стабильность: Вязкость гидравлического масла изменяется при ±30°C, влияя на демпфирование

- Регулировка: Гидравлические амортизаторы часто имеют винты для настройки скорости демпфирования

- Срок службы: Пружинные требуют замены после 1-2 млн циклов, гидравлические – до 5 млн циклов

| Параметр | Гидравлические | Пружинные |

|---|---|---|

| Макс. скорость штока | До 1.5 м/с | До 0.8 м/с |

| Усилие демпфирования | Регулируемое | Фиксированное |

| Стоимость | Выше на 40-60% | Базовая |

Для цилиндров с ходом свыше 200 мм или массой подвижных частей от 5 кг обязательна установка гидравлических амортизаторов. В компактных пневмоцилиндрах (до Ø32 мм) при умеренных скоростях допустимо применение пружинных концевиков. Крепежные резьбы (M5-M16) должны соответствовать усилию торможения: при 500 Н и более требуется установка через демпфирующие прокладки для гашения вибрации.

Список источников

При подготовке материала о технических характеристиках пневматических цилиндров использовались авторитетные отраслевые ресурсы. Источники включают нормативную документацию, специализированные учебные пособия и актуальные данные производителей.

Ниже представлены ключевые материалы, обеспечивающие достоверность технических параметров, принципов работы и методов расчета. Эти источники охватывают международные стандарты, инженерные справочники и практические руководства по пневмоприводам.

Основные источники информации

- ГОСТ Р ИСО 15552-2016 "Приводы пневматические линейные. Цилиндры с креплениями на лапах, фланцевые, с проушинами и с торцевыми крышками с резьбой. Основные размеры и рабочие характеристики"

- ГОСТ Р ИСО 6432-2016 "Пневматические цилиндры с односторонним штоком. Диаметры 8-25 мм. Присоединительные размеры"

- Бородин А.И. "Пневматические приводы и системы: Учебное пособие для вузов". М.: Машиностроение, 2022

- Каталоги технических спецификаций ведущих производителей: Festo AG, SMC Corporation, Parker Hannifin Corp. (актуальные редакции)

- Никольский С.П. "Основы пневмопривода: Конструкция и расчет". СПб: Политехника, 2020

- VDMA 24562:2021 "Pneumatic cylinders - Mounting dimensions and performance characteristics"

- Журнал "Гидравлика, пневматика и привод" (статьи по методикам тестирования параметров цилиндров: усилие, скорость, расход воздуха)

- ISO 21287:2014 "Pneumatic fluid power - Single-rod cylinders, 1000 kPa (10 bar) series, bores from 32 mm to 100 mm"