Рабочие принципы ремонта МАЗ

Статья обновлена: 01.03.2026

Техника Минского автомобильного завода – надежная опора грузоперевозок и спецприменения на постсоветском пространстве. Долговечность этих машин напрямую зависит от грамотного технического обслуживания.

Профессиональный ремонт МАЗа требует понимания конструктивных особенностей тяжелой техники, специфики узлов и агрегатов. Знание базовых принципов диагностики, регулировки и восстановления – не роскошь, а необходимость.

Эта статья систематизирует ключевые подходы к обслуживанию грузовиков МАЗ, от диагностики неисправностей до монтажных работ. Изучение основ позволит избежать критичных поломок и сократить простои.

Диагностика неисправностей: основные методы и инструменты

Эффективная диагностика грузовиков МАЗ основана на комбинации субъективной оценки водителя и объективных инструментальных методов. Первичный этап включает анализ симптомов: необычные шумы (стуки, скрипы), изменения в работе двигателя (потеря мощности, перебои), нарушения управления (увод в сторону, вибрации), аномальные показания приборов (падение давления масла, рост температуры) или визуальные признаки (течи жидкостей, механические повреждения). Опрос оператора о обстоятельствах возникновения неполадки ускоряет локализацию проблемы.

Прогрессивные методы подразумевают применение специализированного оборудования. Компьютерная диагностика через разъём OBD-II позволяет считать коды неисправностей из блоков управления двигателем, АБС, КПП и других систем. Диагностические сканеры Bosch, Delphi или Autoscope выявляют сбои датчиков, регуляторов и электрических цепей, предоставляя данные в режиме реального времени. Мотор-тестеры и осциллографы анализируют параметры систем зажигания, впрыска топлива, состояния АКБ и генератора.

Инструментальная проверка ключевых узлов

- Механические проверки: Компрессометр (замер компрессии в цилиндрах), тестер давления топлива в рампе, манометр для определения давления в пневмосистеме.

- Электрические/электронные тесты: Мультиметр для прозвонки цепей, проверки сопротивления и напряжения. Пирометр для контроля температуры узлов.

- Системы трансмиссии и ходовой: Стенды для проверки ТНВД, диагностика люфтов подвески стетоскопом, визуальный осмотр ШРУСов/сальников.

| Метод | Инструмент | Пример неисправности МАЗ |

|---|---|---|

| Анализ шумов | Акустический стетоскоп | Износ подшипников генератора, стуки в КШМ |

| Диагностика выхлопа | Газоанализатор | Неисправность форсунок или ТНВД |

| Вибрационная диагностика | Вибрационные датчики | Дисбаланс карданного вала, деформация колёс |

Сборка/разборка узлов двигателя: последовательность операций

Разборку начинают с демонтажа навесного оборудования и верхних компонентов: снимают воздушные фильтры, топливную аппаратуру, генератор, стартер и элементы системы охлаждения. Обязательно сливают технические жидкости и отсоединяют все патрубки, трубопроводы, электрические разъемы до начала работ с основными узлами.

При сборке порядок операций обратный разборке, но с критическими дополнениями: все детали предварительно проверяются на соответствие допускам, посадочные места очищаются. Уплотнители, сальники, болты с резьбовым фиксатором заменяются новыми. Каждый этап сопровождается контролем зазоров и усилием затяжки соединений.

Типовая последовательность разборки:

- Снятие головки блока цилиндров (ГБЦ) с откручиванием болтов крест-накрест

- Демонтаж клапанного механизма: коромысла, штанги, толкатели

- Извлечение поршней через верх БЦ после снятия шатунных крышек

- Выемка коленчатого вала после удаления коренных крышек

- Демонтаж масляного насоса и приводных шестерен

Ключевые этапы сборки:

- Установка коленвала с контролем осевого люфта и смазкой шеек

- Монтаж поршней (с новыми кольцами) через спецоправку

- Регулировка тепловых зазоров клапанов

- Притирка ГБЦ к блоку с новой прокладкой и затяжка динамометрическим ключом

- Синхронизация меток ГРМ при установке привода распределительного вала

Замена тормозных колодок и регулировка системы

Процедура начинается с демонтажа изношенных тормозных колодок. Для этого необходимо вывесить ось автомобиля с помощью домкрата, снять колесо и ослабить фиксирующие элементы тормозного механизма: стяжные пружины, пальцы и прижимные пластины. Старые колодки аккуратно извлекаются из суппорта или тормозного барабана после отсоединения возвратных пружин. На этом этапе обязательно проверяется состояние тормозных дисков или барабанов – повышенный износ, трещины или деформация требуют замены компонентов.

Установка новых колодок выполняется в обратном порядке с соблюдением ориентации фрикционных накладок. После монтажа производится регулировка зазора между колодками и тормозной поверхностью. Для барабанных тормозов МАЗ используется червячный механизм: регулятор поворачивают до момента легкого касания колодок барабана, затем ослабляют на 2-3 щелчка. В дисковых системах свободный ход педали корректируется через шток толкателя главного цилиндра. Финишный этап включает прокачку контуров для удаления воздуха и контрольный тест работы тормозов при движении на малой скорости.

Порядок регулировки и проверки

- Отрегулируйте зазоры на всех колесах согласно техническим нормам производителя (0.2-0.4 мм для дисковых, 0.1-0.2 мм для барабанных систем).

- Проверьте свободный ход тормозной педали: допустимое значение – 3-5 см до начала срабатывания механизмов.

- Оцените синхронность блокировки колес на тестовом торможении. Увод автомобиля в сторону указывает на неравномерную регулировку.

- Проведите визуальный осмотр герметичности магистралей и соединений.

Ремонт топливной системы: очистка форсунок и замена фильтров

Правильная работа форсунок критична для эффективного сгорания топлива и снижения вредных выбросов. Загрязнения на распылителях (лак, нагар) нарушают форму факела распыла, вызывают пропуски воспламенения, вибрации и потерю мощности. Очистку проводят специализированными растворителями: либо демонтировав узлы на стенде (ультразвуком и продувкой), либо непосредственно на двигателе с применением промывочных установок, подающих жидкость вместо топлива.

Фильтрующие элементы защищают систему от абразивных частиц и воды. Засоренный топливный фильтр создает избыточное сопротивление, приводящее к перегрузке ТНВД и обеднению смеси. Замену выполняют по регламенту или при симптомах падения тяги, соблюдая чистоту соединений: перекрывают магистраль, сбрасывают давление через дренаж, выкручивают старый картридж, заливают чистую солярку в новый фильтр перед установкой для предотвращения воздушной пробки.

Ключевые этапы и требования

- Контроль давления в рампе для выявления неисправности форсунок или регулятора

- Проверка производительности: замер расхода топлива и равномерности впрыска на снятых форсунках

- Обязательная замена уплотнительных колец при демонтаже магистралей высокого давления

| Компонент | Признаки износа | Рекомендованный интервал |

|---|---|---|

| Форсунки Common Rail | Черный выхлоп, плавающие обороты | Очистка - 60 000 км |

| Топливный фильтр | Трудный запуск, потеря мощности | Замена - 20 000 км |

При сборке применяются динамометрические ключи для затяжки гаек штуцеров форсунок согласно спецификациям производителя. После ремонта выполняется тестовый запуск и проверка на утечки топлива по всем контурам системы.

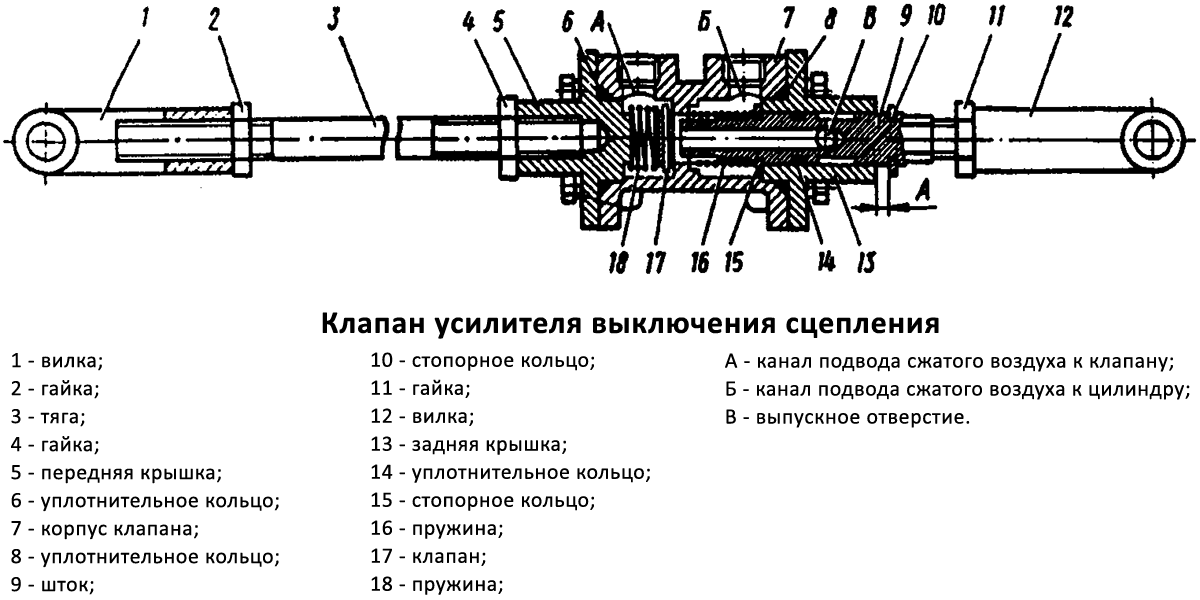

Устранение утечек в пневматической системе МАЗа

Для надежной работы тормозов и вспомогательных систем МАЗа герметичность пневмосистемы критична. Утечки приводят к падению давления, удлинению тормозного пути, некорректной работе пневмоподвески, стоп-сигналов, отказу сцепления и коробки передач, ускоренному износу компрессора и осушения воздуха.

Признаками утечки являются частое или постоянное срабатывание компрессора, падение стрелки манометра при остановке двигателя или нажатии на тормоз, шипящий звук в зонах соединений или поврежденных узлов. Основными причинами являются изношенные, поврежденные или пересохшие уплотнительные кольца, прокладки, манжеты; ослабленные фитинги и гайки; трещины в трубках (особенно в местах перегибов) или шлангах; износ штока или порванная манжета рабочего цилиндра сцепления; повреждение корпуса поршня тормозной камеры; дефекты пневмораспределителей или осушителя воздуха; износ системы EBS.

Методы поиска утечек

Поиск осуществляется только на выключенном двигателе при полном давлении в ресиверах:

- Мыльный раствор (наиболее эффективен): С помощью кисти или пульверизатора нанести мыльную пену на все соединения, трубки, шланги, поверхности компрессора, клапанов, тормозных камер, цилиндра сцепления. Появление пузырей четко указывает на место утечки.

- "На слух": Тщательно прослушать систему визуально вдоль магистралей и у каждого узла при спущенном стояночном тормозе и открытом зажигании. Шипение указывает на утечку.

- Диагностика электронных систем (для EBS): Использование диагностического сканера позволяет выявить падение давления в конкретных контурах и косвенно локализовать проблемный участок.

Способы устранения

Метод восстановления зависит от характера и места повреждения:

- Замена уплотнительных элементов: Поврежденные кольца, прокладки, манжеты в соединениях трубопроводов, клапанах, контурах сцепления или тормозных камерах заменяются на новые соответствующего типапажа и материала.

- Подтяжка соединений: Аккуратная подтяжка ослабленных гаек фитингов, штуцеров с соблюдением моментов затяжки.

- Замена трубопроводов/шлангов: Трещины и глубокие повреждения трубок требуют замены всей секции между фиксированными точками. Поврежденные или старые резиновые шланги заменяются полностью.

- Замена узлов: При значительных повреждениях корпуса клапана (трещины, сколы), тормозной камеры, мембраны главного цилиндра сцепления или цилиндров подвески необходима замена узла целиком либо восстановление на специализированном стенде.

Повторная проверка герметичности системы путем повторного нанесения мыльного раствора или прослушивания обязательна после выполнения любых работ.

Ремонт подвески: демонтаж и установка рессор

Демонтаж рессор выполняется на подъёмнике или в смотровой яме после надёжной фиксации рамы. Ослабьте стремянки пальцевых и коренных стоек, затем снимите плавным опусканием подкатного домкрата. Контролируйте положение оси при отъёме рессорных пакетов.

Перед установкой новых рессор выполните дефектовку крепежа и посадочных площадок. Проверьте состояние проушин, пальцев, втулок и стремянок – повреждённые элементы обязательны к замене. Обезжирьте контактные зоны креплений.

Технология установки

- Наденьте усиленные резиновые подушки на кронштейны рамы

- Заведите чашки рессор строго по меткам на задний кронштейн

- Зафиксируйте переднюю часть через технологическую шпильку

- Поочерёдно затяните коренные стремянки моментом 380-420 Н·м

- Запрессуйте маятниковые пальцы с новыми тефлоновыми втулками

Важно: Равномерно затяните фиксирующие клинья диагональной схемой. Проверьте параллельность оси карданного вала после подтяжки всех соединений. Обкатка в течение 30 км без нагрузки обязательна перед полной эксплуатацией.

Восстановление электропроводки и замена предохранителей МАЗ

Перед восстановлением проводки выполните диагностику мультиметром: проверьте целостность цепи, "прозвоните" участки с обрывами, определите места замыканий на массу. Всегда отключайте минусовую клемму АКБ перед работами. Обязательно сравнивайте показания сопротивления с нормативами, указанными в руководстве по ремонту конкретной модели.

При выявлении поврежденных проводов замените их целиком, используя провода с идентичным сечением и цветовой маркировкой. Места соединений изолируйте термоусадочными трубками с герметизацией краёв. Проложите жгуты вдоль штатных трасс, закрепив хомутами без перегибов. Избегайте соседства с подвижными элементами и горячими поверхностями.

Критически важные этапы работ

- Рекомендуется использовать только оригинальные монтажные жгуты МАЗ при масштабных повреждениях

- Разместите протяжную трубку на каждый новый провод для возможности замены без разбора узлов

- Никогда не используйте "жучки" вместо перегоревших предохранителей!

| Тип предохранителя | Номинал (А) | Расположение в блоке |

|---|---|---|

| Плавкая вставка двигателя | 60-80 | Магистральный блок С1 |

| Система освещения | 20-25 | Блок F2 (салон) |

| ЭБУ управления | 7,5-10 | Блок F5 (за панелью) |

При замене предохранителей устанавливайте детали строго аналогичного номинала. Превышение силы тока приведёт к возгоранию, а заниженный параметр спровоцирует ложные срабатывания. После ремонта подключите АКБ и обязательно проверьте все цепи под нагрузкой, включая фары, стартер и электрические сервоприводы.

Обкатка после капитального ремонта: правила и контрольные замеры

Обкатка – обязательный этап восстановления ресурса двигателя МАЗ после капремонта, направленный на приработку новых деталей. Она проводится для стабилизации зазоров, формирования оптимальных рабочих поверхностей и предотвращения преждевременного износа. Соблюдение регламента напрямую влияет на долговечность агрегата и предотвращает повторный выход из строя.

Период обкатки длится 2000–3000 км по дорогам общего пользования или на специальном стенде. Запрещается: превышать 50% номинальной нагрузки, раскручивать двигатель выше 60% от максимальных оборотов, использовать прицепы. Крайне важна плавная работа с педалью газа, аккуратное переключение передач и отсутствие длительной работы на одном режиме.

Контрольные параметры и замеры:

- Масляное давление: Замеры на холостом ходу и рабочих оборотах через каждые 500 км. Отклонение от нормы – сигнал о неисправности.

- Температура ОЖ и масла: Мониторинг датчиков на всех режимах. Перегрев требует немедленной остановки.

- Расход масла на угар: Контроль уровня щупом каждые 500 км. Норма – не более 0.5% от расхода топлива.

- Акустика двигателя: Фиксация посторонних шумов (стук, свист) на разных оборотах.

После обкатки выполняется диагностика: замер компрессии в цилиндрах, анализ металлосодержания масла, проверка герметичности систем. Обязательна замена всех рабочих жидкостей (масло, фильтры, антифриз) перед вводом в полную эксплуатацию.

Список источников

Для подготовки статьи по основам и принципам ремонта автомобилей МАЗ необходимо опираться на достоверные и специализированные источники. Они обеспечивают точность технической информации и соответствие актуальным требованиям.

Особое значение имеют официальные руководства производителя, учебная литература для специалистов и текущая техническая документация сервисов. Надежные источники помогут создать полное и практичное руководство.

Ключевые категории информационных ресурсов

Официальная документация ОАО «МАЗ»

- Руководства по эксплуатации автомобилей МАЗ различных моделей и модификаций.

- Руководства по техническому обслуживанию и ремонту (РТО и РР) соответствующих моделей.

- Каталоги деталей и сборочных единиц автомобилей МАЗ.

- Сервисные информационные письма и бюллетени Минского автомобильного завода.

Учебная и справочная литература

- В. А. Родичев, «Грузовые автомобили», разделы о конструкции и ремонте МАЗ.

- Специализированные учебники и практикумы по устройству, ТО и ремонту грузовых автомобилей МАЗ для среднего профессионального образования (СПО).

- Справочники автослесаря по грузовой автомобильной технике.

Инструкции и нормативы

- Руководящие документы по технологии ремонта, утвержденные специализированными предприятиями и дилерами МАЗ.

- Сборники технологических карт ремонта основных узлов автомобилей МАЗ.

- Альбомы схем электрооборудования, пневмопривода автомобилей МАЗ.

Научно-техническая периодика и стандарты

- Архивы профильных журналов, таких как «Грузовик Пресс» или «Основные Средства», содержащие статьи по опыту ремонта и эксплуатации МАЗ.

- Действующие стандарты СТБ, ГОСТ, регламентирующие общие вопросы ремонта автотранспорта, методы контроля при обслуживании и ремонте.

- Технический регламент Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011).