Рациональное использование пространства для перевозки грузов

Статья обновлена: 28.02.2026

Грузовой каркас решает ключевую задачу логистики – эффективное использование пространства и безопасность грузов. Он обеспечивает строгую фиксацию объектов, предотвращает смещение и повреждение при транспортировке. Рациональное распределение веса снижает риски и оптимизирует загрузку.

Правильно спроектированный каркас ускоряет погрузочно-разгрузочные работы, унифицирует размещение товаров. Адаптивность конструкции позволяет работать с грузами различной формы и габаритов. Это повышает рентабельность перевозок за счет сокращения простоев и сохранности товара.

Ключевые элементы конструкции: объяснение стержней и соединений

Стержни (лонжероны, стойки, распорки) формируют основную геометрию и несущую способность каркаса. Они воспринимают основные виды нагрузок: сжатие, растяжение и изгиб. Материал (металл, композит, дерево), сечение (круглое, квадратное, профильное) и длина стержней определяются расчетными усилиями, требованиями к весу конструкции и условиями эксплуатации. Их ключевая роль – обеспечение пространственной жесткости и передача усилий от груза на опоры или точки крепления.

Соединения (узлы) являются критически важными элементами, обеспечивающими сборку стержней в единую, работоспособную систему. Они определяют характер взаимодействия стержней (жесткое, шарнирное), влияя на распределение усилий и кинематику конструкции. Надежность соединения напрямую определяет общую прочность и устойчивость каркаса под нагрузкой, а тип соединения (болтовое, сварное, резьбовое, фланцевое, быстроразъемное) влияет на скорость монтажа/демонтажа и возможность адаптации.

Функциональные особенности элементов

Стержни:

- Назначение: Восприятие и передача нагрузок, формирование каркаса.

- Ключевые параметры: Материал прочности, геометрия сечения (определяет момент инерции), длина.

- Типы по нагрузке:

- Растянутые (работают на растяжение).

- Сжатые (работают на сжатие, критична устойчивость).

- Изгибаемые (воспринимают поперечные нагрузки).

- Стержни сложного сопротивления (сочетание нагрузок).

Соединения:

- По характеру работы:

- Жесткие: Передают изгибающие моменты, вращение элементов в узле отсутствует (сварка, болты с предварительным натягом). Обеспечивают максимальную геометрическую неизменяемость.

- Шарнирные: Допускают вращение стержней относительно узла, передают только осевые силы (болты без натяга, пальцевые соединения). Упрощают расчет и монтаж, но могут снижать жесткость.

- По способу монтажа/функции:

- Неразъемные: Сварные, клееные – высокая прочность и жесткость, невозможность разборки.

- Разъемные:

- Болтовые/Резьбовые: Надежность, контроль натяжения, возможность демонтажа.

- Фланцевые: Для соединения торцов мощных стержней.

- Быстроразъемные (замковые): Экспресс-муфты, клиновые замки – максимальная скорость сборки/разборки, ключевые для мобильных и складных каркасов.

Взаимозависимость: Оптимальная конструкция каркаса достигается только при согласованном выборе типа и параметров стержней с видом и надежностью соединений. Прочность узла не должна быть "слабым звеном" по сравнению с присоединяемыми стержнями.

Стальные каркасы: плюсы для тяжелых грузов

Стальные конструкции гарантируют исключительную несущую способность при работе с массивными объектами. Благодаря высокой прочности материала, такие каркасы выдерживают экстремальные весовые нагрузки без деформации или разрушения. Это обеспечивает безопасное размещение промышленного оборудования, металлопроката и других тяжеловесных товаров на всех этапах логистической цепочки.

Устойчивость стали к динамическим воздействиям предотвращает смещение груза при транспортировке. Риски опрокидывания или повреждения сводятся к минимуму даже при резких маневрах или вибрации. Такая стабильность критически важна при перевозке дорогостоящих или хрупких тяжелых изделий, где малейшее смещение может привести к убыткам.

Преимущества стальных каркасов

- Долговечность: устойчивость к коррозии и износу продлевает срок службы в 3-5 раз по сравнению с деревянными аналогами.

- Модульность: возможность сборки конструкций любой конфигурации под специфичные габариты и вес груза.

- Ремонтопригодность: поврежденные секции легко заменяются без демонтажа всей системы.

| Параметр | Показатель | Эффект для логистики |

|---|---|---|

| Предельная нагрузка | До 25 т/м² | Сокращение количества рейсов для объемных грузов |

| Сопротивление сжатию | В 5 раз выше алюминия | Возможность штабелирования без риска деформации |

Экономическая эффективность достигается за счет многократного использования каркасов – стальные системы выдерживают свыше 200 циклов загрузки без потери свойств. Специальные антикоррозийные покрытия (цинкование, полимерные напыления) обеспечивают работу в агрессивных средах: от открытых площадок до рефрижераторных складов.

Алюминиевые системы: легкость и устойчивость к коррозии

Легковесность алюминия существенно снижает общую массу грузового каркаса, что повышает полезную нагрузку транспорта и упрощает ручное перемещение конструкций. Этот фактор критически важен при частой перекомпоновке или работе в условиях ограниченного пространства, где маневренность напрямую влияет на эффективность логистики.

Устойчивость к коррозии обеспечивает долговечность даже при эксплуатации во влажной среде, перевозке химических грузов или использовании реагентов зимой. Отсутствие необходимости в антикоррозийном покрытии сокращает затраты на обслуживание и гарантирует сохранность груза от повреждения ржавчиной.

Ключевые эксплуатационные преимущества

- Удельная прочность: Сочетание малого веса и высокой несущей способности оптимизирует распределение нагрузки

- Адаптивность: Профили с пазами типа T-slot позволяют оперативно менять крепления под новый тип груза

- Экологичность: Полная переработка материала без потери свойств снижает экослед

| Характеристика | Влияние на грузоперевозки |

|---|---|

| Плотность (2,7 г/см³) | Снижение массы каркаса до 60% vs сталь |

| Пассивная оксидная пленка | Защита от атмосферной/химической коррозии |

| Жесткость конструкции | Минимизация деформаций при динамических нагрузках |

Пластиковые модули: когда применять для малогабаритных перевозок

Пластиковые контейнеры и ящики становятся ключевым элементом грузового каркаса при транспортировке большого количества мелких, разнородных или хрупких предметов. Их модульная природа позволяет точно вписаться в габариты кузова транспортного средства (фургона, контейнера, грузового отсека), создавая упорядоченную систему хранения и предотвращая смещение груза во время движения.

Использование пластиковых модулей обеспечивает не только физическую защиту содержимого от ударов и воздействий окружающей среды (пыль, влага), но и значительную экономию времени на погрузочно-разгрузочных работах. Стандартизированные размеры и конструкция, часто предусматривающая возможность штабелирования и блокировки, максимально используют полезный объем.

Оптимальные сценарии применения

Пластиковые модули особенно эффективны в следующих случаях малогабаритных перевозок:

- Мелкая партия товаров: Детали, инструменты, электронные компоненты, канцелярские принадлежности, образцы продукции.

- Хрупкие грузы: Оптика, приборы, стеклянные изделия, керамика (особенно с использованием контейнеров с амортизирующими вставками или гофротарой внутри модуля).

- Негабаритные, но многоштучные позиции: Мелкая бытовая техника, посылки e-commerce, упакованная одежда, книги.

- Грузы, требующие сортировки или комплектации: Заказы для нескольких точек доставки, наборы комплектующих, товары разных категорий в одной партии.

- Перевозка документов и ценных бумаг: Архивы, папки с документами, где важна защита от сминания и влаги.

- Предметы, нуждающиеся в чистоте: Медицинские принадлежности, фармацевтическая продукция (с учетом требований к материалу контейнеров), чистые детали для сборки.

Ключевое преимущество пластиковых модулей в рамках грузового каркаса – их способность превращать массу мелких предметов в легко управляемые, защищенные грузовые единицы, которые можно быстро загружать, выгружать, перемещать с помощью техники (тележки, погрузчики) и надежно фиксировать в кузове, минимизируя риски повреждения и потери времени.

Расчет допустимой нагрузки веса на каркас

Точный расчет допустимой нагрузки критичен для предотвращения деформации, поломки каркаса или аварий при транспортировке. Превышение предельных значений ведет к необратимым повреждениям конструкции, рискует безопасностью персонала и сохранностью груза.

Ключевыми факторами при определении максимального веса являются: прочность материала каркаса (сталь, алюминий, пластик), конфигурация соединений (сварка, болты, уголки), геометрия конструкции (длина балок, количество опор) и тип распределения груза (равномерное, точечное, динамическое).

Этапы и принципы расчета

Базовый алгоритм включает:

- Определение характеристик материалов:

- Предел текучести (σт) и временное сопротивление (σв).

- Модуль упругости (E) для оценки деформации.

- Анализ схемы каркаса:

- Расчет нагрузок на узлы и элементы (балки, стойки).

- Учет коэффициента запаса прочности (обычно 1.5–3.0).

- Учет условий эксплуатации:

- Вибрации, удары, температурные перепады.

- Цикличность нагрузок (усталость материала).

Пример допустимых нагрузок для стальных профилей (при статичной равномерной нагрузке):

| Тип профиля | Сечение (мм) | Макс. нагрузка (кг) | Длина пролета (м) |

|---|---|---|---|

| Уголок стальной | 50x50x4 | 1200 | 2.0 |

| Труба квадратная | 40x40x2 | 850 | 1.5 |

| Швеллер | 100x50x4 | 4800 | 3.0 |

Важно: Фактическая нагрузка не должна превышать 70-80% от расчетного максимума для компенсации непредвиденных воздействий. Динамические усилия (резкий поворот, торможение) требуют отдельного пересчета с коэффициентом динамичности (Kд ≈ 1.3–2.0).

Регулярный контроль целостности сварных швов, крепежей и отсутствия коррозии обязателен даже при соблюдении нормативов нагрузки. Используйте только сертифицированные данные производителя или расчеты по СНиП/ГОСТ.

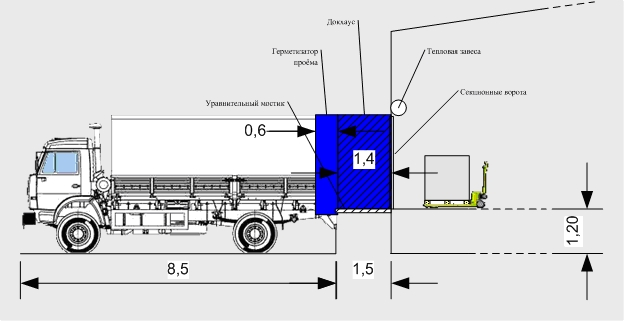

Точные замеры грузовой зоны транспортного средства

Габаритные параметры кузова или фургона являются фундаментальными данными для эффективного использования грузового пространства. Необходимо зафиксировать три ключевых линейных размера: длину (от задней стенки кабины до заднего борта или дверей), ширину (между внутренними поверхностями боковых стенок) и высоту (от пола до потолка в самой нижней его точке).

Особое внимание уделяется сложным геометрическим элементам, которые могут ограничивать полезный объем. К ним относятся колесные арки, выступающие элементы конструкции, ниши, подрамники, системы крепления тента или ребра жесткости. Их конфигурацию и расположение тщательно документируют.

Критические параметры для замера

Помимо базовых габаритов, критически важны следующие параметры:

- Проем погрузки/разгрузки: Ширина и высота дверей, ворот, откидных бортов. Определяют максимальный размер единицы груза, которую можно физически поместить внутрь.

- Полезная высота над полом: Минимальное расстояние от пола до любых нависающих конструкций (поперечных балок, воздуховодов, осветительных приборов) по всей длине кузова.

- Коэффициент заполнения: Расчетный процент от номинального объема, реально доступный для размещения груза с учетом всех конструктивных особенностей и технологических зазоров.

Результаты замеров сводят в таблицу и дополняют схематическими изображениями или фотографиями проблемных зон. Это позволяет:

- Точно рассчитать максимально допустимый объем и габариты одного грузового места.

- Спланировать оптимальное расположение грузовых единиц и крупногабаритных предметов, избегая "мертвых" зон.

- Предотвратить повреждение груза и кузова из-за неправильного размещения или контакта с выступами.

| Параметр | Значение (пример) | Примечание |

|---|---|---|

| Внутренняя длина (L) | 7.8 м | Без учета кабины |

| Внутренняя ширина (W) | 2.45 м | Минимум между арками |

| Высота у борта (H1) | 2.5 м | В центре проема |

| Высота в центре (H2) | 2.35 м | Под балкой крепления |

| Ширина проема дверей | 2.3 м | Раскрытие створок |

| Высота проема дверей | 2.4 м | Порог-верхняя кромка |

Учет крепежных точек при разработке схемы

Крепежные точки определяют физические возможности фиксации груза на транспортной единице. Их расположение, тип и допустимая нагрузка напрямую влияют на устойчивость размещения. Без точного учета этих параметров схема становится теоретической моделью, не имеющей практической реализации.

Инженер должен заранее определить рабочие характеристики точек крепления: максимальное усилие на разрыв/сдвиг, совместимость с такелажом (проушины, швартовочные рейки, петли). Игнорирование этих данных ведет к перегрузу отдельных узлов или неэффективному использованию доступного крепежного потенциала платформы.

Ключевые аспекты интеграции в схему

Сбалансированное распределение усилий достигается через:

- Привязку к геометрии: Нанесение всех крепежных элементов на чертеж с точными координатами

- Расчет векторов нагрузки: Моделирование направлений сил натяжения при различных сценариях движения

- Резервирование: Использование только 60-70% от максимальной нагрузки точки для компенсации динамических воздействий

| Тип крепления | Критичный параметр | Риск при нарушении |

|---|---|---|

| Резьбовые скобы (D-образные) | Угол приложения усилия | Деформация крепежа |

| Рельсовые направляющие | Распределение по длине | Прогиб конструкции |

| Стандартные проушины | Соосность строп | Перекос грузового модуля |

Особое внимание уделяется совместимости такелажного оборудования: карабины должны соответствовать размерам проушин, а цепи/ремни – иметь корректную длину для работы с заданными интервалами точек. Фиксация в мертвых зонах (например, за выступающими элементами конструкции) требует применения переходных элементов – коушей или траверс.

- Запросить паспорт транспортного средства с техническими характеристиками креплений

- Провести визуальную верификацию точек перед погрузкой

- Исключить симметричную нагрузку на несимметрично расположенные узлы

Инструменты для сборки: минимально необходимый набор

Сборка грузового каркаса требует точности и надежности соединений. Неправильно выбранные инструменты могут привести к деформации элементов или нестабильности конструкции, что критично при транспортировке грузов.

Оптимальный набор инструментов сокращает время монтажа/демонтажа и гарантирует безопасность эксплуатации. Акцент делается на универсальность и компактность, особенно при работе в полевых условиях или ограниченном пространстве.

Базовые инструменты

Обязательный комплект включает:

- Шуруповёрт с регулировкой крутящего момента (предотвращает срыв резьбы)

- Биты и насадки: крестовые (PH2), шестигранные (4-8 мм), торцевые головки

- Рулетка (5 м) и угольник для контроля геометрии

- Ножовка по металлу или болгарка с отрезным диском (корректировка размеров)

Дополнительные элементы

- Струбцины для фиксации профилей при соединении

- Кернер для точной разметки отверстий

- Молоток и пробойник (альтернатива при отсутствии дрели)

| Тип крепежа | Рекомендуемый инструмент |

| Болты/гайки (М6-М10) | Рожковый ключ + трещотка |

| Саморезы по металлу | Шуруповёрт с магнитным держателем |

| Заклёпки | Ручной заклёпочник |

Важно: Для профилей с покрытием используйте биты без острых граней и регулируемое усилие затяжки. Проверяйте заряд аккумуляторов шуруповёрта перед началом работ.

Последовательность монтажа каркаса шаг за шагом

Правильная сборка обеспечивает устойчивость конструкции и равномерное распределение нагрузок.

Строгое соблюдение этапов минимизирует ошибки и повышает безопасность работ.

Ключевые этапы установки

- Подготовка основания

- Выравнивание поверхности по уровню

- Разметка точек фиксации анкеров

- Монтаж вертикальных стоек

- Установка угловых элементов с временным креплением

- Фиксация промежуточных стоек с шагом, указанным в проекте

- Установка горизонтальных связей

- Крепление нижней и верхней обвязки

- Монтаж распорок на критичных участках

- Контроль геометрии

- Проверка диагоналей и вертикали по отвесу

- Корректировка положения до финальной фиксации

- Окончательное закрепление

- Затяжка всех соединений с расчетным усилием

- Установка сварных накладок на ответственных узлах

| Этап | Инструмент | Контрольный параметр |

|---|---|---|

| Подготовка | Лазерный уровень, рулетка | Отклонение ≤3 мм/м |

| Стойки | Монтажный ключ, клинья | Вертикальность ≤1° |

| Обвязка | Торцевой ключ, уровень | Горизонтальность ≤2 мм |

Важно: После завершения монтажа проводится испытание пробной нагрузкой (110% от расчетной) с фиксацией деформаций.

Проверка устойчивости конструкции после сборки

После завершения сборки каркаса критически важно провести тщательную проверку его устойчивости перед началом эксплуатации. Этот этап направлен на выявление потенциальных слабых мест, перекосов или недостаточно надежных соединений, которые могли возникнуть в процессе монтажа.

Проверка включает визуальный осмотр всей конструкции на предмет явных деформаций, неплотного прилегания элементов, правильности установки всех крепежных деталей и соблюдения заданных геометрических параметров. Особое внимание уделяется узлам соединения балок, стоек и диагональных связей.

Методы проверки устойчивости

Для оценки реальной устойчивости проводятся практические тесты:

- Статическая нагрузка: Поэтапное приложение веса, имитирующего типичную рабочую нагрузку (или близкой к ней), на ключевые точки каркаса. Наблюдают за поведением конструкции: отсутствие заметного прогиба, скрипа, смещений является хорошим признаком.

- Динамическое воздействие: Аккуратное приложение умеренных боковых усилий или легкое раскачивание конструкции для имитации возможных внешних воздействий (толчки, вибрация при перемещении). Цель – убедиться в отсутствии люфтов и чрезмерных колебаний.

Во время тестирования контролируются следующие параметры:

- Уровень конструкции по всем осям.

- Смещение узлов соединения относительно их первоначального положения.

- Появление или увеличение деформаций (прогибов, скручиваний) элементов.

Параметры вибрационного теста (если применимо):

| Параметр | Типичное значение/Действие |

| Амплитуда | Малая (имитация транспортировки) |

| Частота | Низкая/Средняя |

| Длительность | Короткий цикл (несколько секунд) |

При выявлении недостатков:

- Немедленно прекратите тестирование.

- Точно зафиксируйте обнаруженную проблему (локация, характер).

- Усильте проблемный узел (докрутите крепеж, добавьте раскосы, замените деформированный элемент).

- Повторно проведите проверку устойчивости после устранения неполадки.

Результаты всех проверок и предпринятых корректирующих действий должны быть зафиксированы документально.

Подготовка поверхности: очистка и защита от повреждений

Качество укладки грузового каркаса напрямую зависит от состояния поверхности, на которую он монтируется. Любые загрязнения, неровности или острые элементы могут вызвать деформацию модулей, снизить устойчивость конструкции и повредить напольное покрытие транспорта или склада.

Тщательная очистка рабочей зоны – обязательный этап перед монтажом. Удалите пыль, песок, масляные пятна, металлическую стружку и другие абразивные частицы с помощью промышленных пылесосов, щеток или сжатого воздуха. Особое внимание уделите стыкам и углам, где скапливается мусор.

Ключевые этапы защиты поверхности

- Выравнивание: Используйте подкладные плиты или регулируемые опоры при монтаже на неровный пол. Перепад высот более 3 мм/м² требует коррекции.

- Амортизация: Укладывайте демпфирующие материалы под опорные точки каркаса:

- Резиновые прокладки (толщина от 5 мм) – для бетонных полов

- Полиуретановые маты – при вибрационных нагрузках

- Войлочные ленты – для защиты деликатных покрытий

- Изоляция: При контакте с химически активными грузами применяйте барьерные пленки из полиэтилена (толщиной ≥200 мкм).

| Тип поверхности | Риск повреждения | Метод защиты |

|---|---|---|

| Лакированный пол фургона | Царапины от крепежных элементов | Самоклеящийся войлок на стойки каркаса |

| Бетонный склад | Точечная коррозия от конденсата | Гидроизоляционная пропитка + резиновые подпятники |

Важно: После фиксации каркаса проверьте отсутствие качания и напряжений в точках контакта с поверхностью. Регулярно очищайте зону под конструкцией в процессе эксплуатации – скопление грязи снижает эффективность защиты.

Раскрой перегородок под конкретные размеры груза

Точная подгонка перегородок под габариты отдельных единиц товара предотвращает их смещение и повреждение во время транспортировки. Использование универсальных секций часто оставляет незаполненные полости, снижая общую вместимость и стабильность груза.

Процесс требует предварительного анализа размеров и формы всех перевозимых предметов. На основе этих данных рассчитывается оптимальная конфигурация ячеек, исключающая свободное пространство и минимизирующая использование лишних материалов.

Ключевые принципы реализации

- Модульность конструкции: Перегородки проектируются из взаимозаменяемых элементов (вертикальных стоек, горизонтальных ригелей, съемных панелей), позволяющих оперативно менять размер и положение ячеек.

- Гибкость креплений: Применение перфорированных стоек или направляющих с частым шагом отверстий (например, каждые 25-50 мм) обеспечивает фиксацию элементов с высокой точностью позиционирования.

- Адаптивные материалы: Использование легких, но прочных материалов (ламинированная фанера, сотовый поликарбонат, алюминиевые профили), которые легко режутся по месту под нестандартные углы или выступы груза.

| Тип груза | Рекомендуемый подход к раскрою | Эффект |

|---|---|---|

| Хрупкие изделия сложной формы | Точный контурный раскрой панелей по шаблону | Фиксация без точечных нагрузок, полное исключение вибрации |

| Стандартизированные короба | Создание сетки ячеек, кратной размерам тары | Максимальное использование объема, скорость погрузки/выгрузки |

| Смешанные партии | Комбинированные секции: жесткие ячейки + регулируемые стяжки | Загрузка разноразмерных объектов без "мертвых" зон |

- Замер всех грузовых единиц с фиксацией габаритов, веса и уязвимых зон.

- Разработка 3D-схемы размещения в кузове/контейнере с расчетом центра тяжести.

- Проектирование каркаса перегородок и раскрой материалов с учетом технологических зазоров (2-5 мм).

- Сборка и тестовая установка груза с корректировкой положения элементов при необходимости.

Важно: Для часто меняющейся номенклатуры целесообразно использовать быстроперестраиваемые системы на защелках или клиновых соединениях вместо статичного крепежа.

Зонирование пространства: методология разделения областей

Эффективное зонирование грузового пространства начинается с анализа характеристик перевозимых объектов: габаритов, веса, хрупкости, частоты доступа и совместимости материалов. Ключевой принцип – группировка однотипных грузов в логические кластеры для минимизации пустот и оптимизации доступа. Это требует предварительного создания детальной схемы размещения с учетом точек входа/выхода и маршрутов перемещения внутри каркаса.

Методология базируется на последовательном разделении общего объема на иерархические уровни: макрозоны (например, опасные/неопасные, тяжелые/легкие) и подзоны (по партиям, получателям или типу упаковки). Физическое разделение реализуется через модульные элементы каркаса – регулируемые перегородки, съемные панели, сетки или страховочные ремни, которые создают визуальные и барьерные границы без жесткой фиксации, сохраняя гибкость конфигурации.

Ключевые методы разделения

- Вертикальное зонирование: Использование стеллажных уровней для распределения грузов по весу (тяжелые – внизу, легкие – наверх) и срочности (часто востребованные – на уровне доступа рук/погрузчика).

- Горизонтальная сегментация: Разделение площади на секторы по направлениям доставки, совместимости грузов (например, химикаты отдельно от продуктов) или типу операции (приемка/отгрузка).

- Динамическое перераспределение: Применение мобильных перегородок или тележек для оперативной адаптации зон под изменяющиеся габариты партий в пути.

| Критерий зонирования | Инструменты реализации | Эффект |

| Безопасность (опасные грузы) | Огнестойкие перегородки, изолированные контейнеры | Снижение рисков, соответствие нормам |

| Доступность (скоропортящиеся) | Выдвижные паллеты, фронтальные секции | Ускорение выгрузки, сохранение качества |

| Стабильность (хрупкие объекты) | Амортизирующие вставки, ячеистые блоки | Защита от повреждений при транспортировке |

Визуальная идентификация зон обязательна для точной навигации: цветовая маркировка, цифровая/буквенная индексация или светодиодные индикаторы упрощают поиск и предотвращают ошибки погрузки. Особое внимание уделяется буферным зонам – незагруженным участкам у дверей и проходов, обеспечивающим безопасное перемещение людей/техники и доступ к аварийному оборудованию.

- Рассчитать нагрузку на каждую секцию (равномерность распределения веса).

- Определить траектории перемещения грузчиков/тележек (исключение пересекающихся маршрутов).

- Закрепить зоны за ответственными лицами (контроль целостности границ при погрузке).

Фиксация хрупких объектов: техники противоударной изоляции

Гарантировать сохранность уязвимых предметов при транспортировке невозможно без применения специализированных методов амортизации. Основная задача – минимизировать передачу кинетической энергии от внешних воздействий (толчки, вибрация, падения) непосредственно на объект. Этого достигают путем создания буферных слоев, поглощающих и рассеивающих энергию удара.

Выбор конкретной техники зависит от характеристик груза: его веса, геометрии, материала и степени хрупкости. Неправильная изоляция может не только не защитить, но и усилить повреждения из-за резонансных явлений или точечного давления на слабые участки. Ключевой принцип – равномерное распределение нагрузок и полное исключение подвижности объекта внутри тары.

Ключевые методы фиксации и изоляции

- Обертывание пузырчатой пленкой: Многослойное покрытие с воздушными капсулами разного диаметра. Мелкие пузыри – для легких предметов (стеклянная посуда), крупные – для тяжелых (электроника). Обязательно перекрытие стыков на 5-10 см.

- Формованный пенопласт (инсерты): Точное вырезание углублений в пенополистироле или полиэтиленовой пене по контуру объекта. Исключает смещение и точечные нагрузки. Применяется для сложной техники, оптики.

- Наполнители-амортизаторы: Сыпучие материалы (гранулированный пенополистирол, воздушно-пузырчатая крошка) или листовые прокладки (пенопласт, гофрокартон), заполняющие пустоты в коробе. Требуют плотной трамбовки слоев.

При упаковке углов и кромок обязателен двойной слой защиты из плотного картона или вспененного полиэтилена. Особо хрупкие элементы (например, керамические крепления) дополнительно изолируют силиконовыми вставками или вибропоглощающими гелевыми подушками.

| Материал | Коэффициент амортизации | Оптимальное применение |

|---|---|---|

| Полиэтиленовая пена (ППЭ) | Высокий | Тяжелые объекты, уязвимые к вибрации |

| Воздушно-пузырчатая пленка | Средний | Среднехрупкие грузы (бытовая техника) |

| Гофрированный картон | Низкий | Защита поверхностей, разделение слоев |

Контроль качества фиксации включает тест на смещение: после загрузки короб не должен издавать звуки перемещения содержимого при встряхивании. Для особо ответственных перевозок используют акселерометры-индикаторы, фиксирующие критические перегрузки.

Распределение массы: нижние уровни для тяжелых предметов

Размещение наиболее массивных объектов у основания каркаса обеспечивает низкий центр тяжести, что критически важно для устойчивости конструкции. Это предотвращает опрокидывание при транспортировке или резких маневрах, особенно на неровных поверхностях.

Тяжелые грузы на верхних ярусах создают избыточную нагрузку на вертикальные стойки и крепежные элементы, приводя к деформации полок и риску обрушения. Нижнее расположение позволяет равномерно распределить давление на раму и фундамент.

| Преимущество | Механизм действия |

|---|---|

| Повышенная устойчивость | Снижение центра масс минимизирует раскачивание |

| Защита от повреждений | Исключает падение тяжелых предметов с высоты |

| Оптимизация нагрузки | Равномерное давление на опорные узлы каркаса |

При размещении соблюдайте принцип пирамиды: снизу вверх по мере уменьшения веса. Особое внимание уделите:

- Балластировке основания – габаритные станки или инструментальные ящики фиксируйте у пола

- Зонированию секций – разделяйте зоны для тяжелого/легкого груза перегородками

- Симметричной укладке – избегайте смещения массы в одну сторону конструкции

Опасные грузы: правила крепления химикатов и жидкостей

Основой безопасности при перевозке опасных химикатов и жидкостей является предотвращение смещения, протечек или повреждения тары под воздействием инерционных сил, вибрации или ударов. Каждая единица груза должна быть зафиксирована индивидуально с учётом свойств вещества (агрегатное состояние, плотность, химическая активность) и типа упаковки (бочки, канистры, IBC-контейнеры, цистерны).

Обязательно учитывается совместимость материалов при групповом размещении: ёмкости не должны контактировать с крепёжными элементами или соседними грузами, способными вызвать коррозию, нагрев или механическое разрушение. Для жидкостей критичен контроль давления на стенки тары при боковой фиксации, исключающий деформацию.

Ключевые требования к креплению

Стабилизация тары: Вертикальные ёмкости (бочки, баллоны) размещаются только стоя. Горизонтальное положение допускается для специальных цистерн с рёбрами жёсткости. Прокладки (деревянные бруски, резиновые маты) предотвращают прямой контакт с полом и поглощают вибрацию.

Система фиксации: Обязательно применение:

- Распорных брусьев и клиньев для заполнения пустот

- Ремней с предварительным натяжением (min 200 daN) или цепей с храповыми механизмами

- Защитных ограждений (для стеклянной тары)

| Тип тары | Метод крепления | Дополнительные меры |

|---|---|---|

| Металлические бочки | Ремни + угловые прокладки | Антикоррозийная обработка крепежа |

| Пластиковые канистры | Каркасы с ячеистой структурой | Защита от УФ-излучения |

| IBC-контейнеры | Фиксация за нижние обвязки | Проверка целостности поддона |

| Цистерны | Стяжные пояса + противооткатные упоры | Зазор 5 см от стен кузова |

Контроль натяжения ремней проводится после первых 50 км рейса и далее каждые 3 часа движения. Для летучих веществ и окислителей исключается использование крепежа, способного создавать искры при трении.

Погрузочные места маркируются знаками опасности (класс 3, 5.1, 8 и др.) согласно ГОСТ 19433-88. Документация включает схему размещения с указанием точек крепления и расчётом инерционных нагрузок по осям транспорта.

Использование мягких прокладок между твердыми поверхностями

При контакте жестких элементов груза с каркасом или другими предметами возникают точки критического давления, вибрации и трения. Это приводит к деформациям, царапинам или сколам на поверхностях, особенно при динамических нагрузках во время транспортировки. Прокладки гасят ударные импульсы, поглощают вибрацию и предотвращают прямой контакт разнородных материалов.

Распределение веса становится равномерным по площади прокладки, снижая риск точечных перегрузок. Давление на каркас и груз минимизируется, что сохраняет целостность упаковки и конструкции. Особенно критично это для хрупких, полированных или чувствительных к локальным напряжениям объектов.

Ключевые функции и материалы

Основные задачи мягких прокладок:

- Амортизация: Снижение пиковых нагрузок при ударах или резком торможении

- Вибрационная изоляция: Подавление высокочастотных колебаний от транспорта

- Защита поверхностей: Исключение царапин, вмятин и контактной коррозии

- Стабилизация: Предотвращение микросдвигов груза внутри каркаса

Распространенные материалы:

| Материал | Толщина | Применение |

| Вспененный полиэтилен | 2-10 мм | Легкие грузы, электроника |

| Резиновые маты | 5-20 мм | Станки, металлоконструкции |

| Пробковые листы | 3-8 мм | Мебель, хрупкие изделия |

| Войлок технический | 4-12 мм | Антифрикционная прокладка |

При монтаже важно полностью перекрывать зоны контакта без зазоров и контролировать сжатие материала – чрезмерная деформация снижает защитные свойства. Для тяжелых грузов используют комбинацию слоев или материалы с памятью формы, восстанавливающие толщину после снятия нагрузки.

Крепление страховочными тросами: схемы узлов и точек

Надежная фиксация грузов страховочными тросами требует понимания ключевых точек крепления на транспортном средстве и грузе. Используйте только сертифицированные петли, проушины или обвязочные ремни, исключая хрупкие элементы конструкции. Равномерное распределение усилий по всем точкам предотвращает смещение при резких маневрах.

Диаметр и материал тросов выбираются исходя из массы груза и динамических нагрузок. Минимальный коэффициент запаса прочности – 2:1. Всегда проверяйте отсутствие перегибов, истирания оплетки и коррозии металлических компонентов перед применением. Комбинируйте горизонтальные и диагональные схемы обвязки для противодействия разнонаправленным силам.

Распространенные узлы и схемы крепления

- Грузовой узел с храповым механизмом: Быстрая фиксация с регулируемым натяжением через стальные крюки и храповик

- Двойной булинь: Незатягивающаяся петля для обхвата угловых элементов, сохраняющая прочность троса на 70-75%

- Схема "крест-накрест": Диагональная обвязка через 4 точки с контролем продольного и поперечного смещения

| Тип нагрузки | Рекомендуемая схема | Минимальное кол-во точек |

|---|---|---|

| Плиты/панели | Параллельная с зажимом кромок | 4 (по углам) |

| Цилиндрические объекты | Комбинированная (горизонтальная + диагональная) | 3 (с треугольным распределением) |

| Конструкции сложной формы | Сеточная с перекрестными связями | 6+ (с шагом ≤1.5м) |

- Рассчитайте суммарное усилие удержания с учетом максимальной массы груза и коэффициента трения

- Разместите точки крепления на грузе симметрично относительно центра тяжести

- Используйте мягкие прокладки в местах контакта тросов с острыми кромками

- Контролируйте натяжение динамометром (рекомендуемое усилие: 100-150 кгс на трос)

Многоярусная укладка: усиление вертикальной стабильности

Вертикальное хранение грузов критически зависит от распределения веса между ярусами и устойчивости каждого уровня. Неравномерная нагрузка или смещение верхних слоев создают риск деформации упаковки, обрушения штабеля и повреждения товаров. Особое внимание уделяется совместимости габаритов тары и соответствию нижних слоев динамическим нагрузкам от вибраций при транспортировке.

Стабильность достигается применением рифленых поддонов с противоскользящим покрытием и системой блокировки углов. Межъярусные прокладки из гофрокартона или полимерных материалов гасят резонансные колебания, предотвращая горизонтальное смещение грузовых единиц. Для контроля вертикальных нагрузок обязательна маркировка с указанием максимально допустимой высоты штабелирования и весового лимита на ярус.

Ключевые принципы усиления конструкции

Для сохранения целостности вертикальных структур применяются:

- Шахматная перевязка – смещение каждого последующего слоя на 50% относительно нижнего уровня

- Угловые стяжки из полипропиленовой ленты с коэффициентом прочности от 600 кг/м

- Сотовые заполнители пустот для ликвидации точек нестабильности

| Тип стабилизации | Материалы | Допустимая нагрузка/ярус |

|---|---|---|

| Поперечные распорки | Сталь 1.5 мм | 1200 кг |

| Угловые стойки | Алюминиевый профиль | 800 кг |

| Самоблокирующиеся поддоны | Полимер с резиновыми вставками | 1500 кг |

При формировании штабеля высотой более 3.5 метров обязательна установка временных страховочных контуров из стальных лент. После завершения погрузки проводится тест на устойчивость – измерение угла отклонения конструкции при воздействии боковой нагрузки в 15% от общего веса.

Применение магнитных фиксаторов для металлических грузов

Магнитные фиксаторы представляют собой высокоэффективное решение для надежного закрепления металлических изделий, деталей или конструкций в рамках грузового каркаса. Они обеспечивают мгновенное сцепление с ферромагнитными поверхностями, исключая необходимость сложного механического крепежа или использования строп.

Их ключевая роль заключается в предотвращении неконтролируемого смещения груза при транспортировке, погрузочно-разгрузочных работах или складировании. Это достигается за счет создания сильного магнитного поля, прочно удерживающего металлический объект на платформе или стенке каркаса.

Преимущества и особенности применения

Использование магнитных фиксаторов в грузовых каркасах дает ряд существенных преимуществ:

- Мгновенная фиксация и освобождение: Груз закрепляется и снимается за секунды простым прижатием или отрывом магнита, что резко ускоряет процессы погрузки/разгрузки.

- Универсальность: Подходят для широкого спектра металлических грузов разной формы и размеров (листы, трубы, станки, детали, контейнеры), если материал обладает ферромагнитными свойствами.

- Безопасность: Значительно снижают риск падения груза, обеспечивая стабильную фиксацию даже при вибрациях или наклонах платформы. Отсутствие выступающих элементов крепежа минимизирует травмоопасность.

- Экономия пространства и ресурсов: Не требуют дополнительных приспособлений (ремни, цепи, крепеж), экономя место и время на их поиск/установку/хранение. Поверхность груза не повреждается.

- Гибкость конфигурации: Магниты можно легко переставлять по поверхности каркаса или грузовой платформы, адаптируя схему крепления под каждый конкретный груз.

На практике магнитные фиксаторы интегрируются непосредственно в конструкцию грузового каркаса – монтируются на его стенки, пол или специальные рамы. Для тяжелых или ответственных грузов часто применяют системы с принудительным включением/выключением магнита (электромагниты или магнитные фиксаторы с рычажным механизмом), гарантирующие надежную блокировку в пути и безопасное снятие по прибытии.

Эффективность их применения напрямую зависит от правильного подбора:

| Фактор | Критерий выбора |

| Масса груза | Требуемая сила сцепления магнита (с запасом) |

| Толщина металла | Способность магнита создавать поле, проникающее через толщину груза |

| Условия эксплуатации | Температура, вибрации, удары (требуют магнитов с соответствующим исполнением) |

| Тип поверхности | Чистота, наличие ржавчины, смазки, зазоров (влияют на силу сцепления) |

Таким образом, магнитные фиксаторы становятся незаменимым инструментом для создания спланированной и безопасной загрузки металлических грузов в каркасы, обеспечивая их удобное и надежное перемещение.

Работа с нестандартными формами: адаптация каркасных ячеек

Гибкость модульной системы достигается за счет вариативности ячеек: размеры отдельных секций изменяются физически (раздвижные перегородки, съемные элементы) или логически (перепрограммирование идентификаторов зон). Это позволяет создавать комбинированные отсеки для негабаритных объектов – от длинномерных труб до крупногабаритной техники с выступающими частями.

Критически важна интеграция сенсорных систем распознавания геометрии груза: 3D-сканеры или лазерные дальномеры автоматически определяют контур объекта, передавая данные в управляющее ПО. Алгоритмы в реальном времени рассчитывают оптимальную конфигурацию ячеек и маршрут перемещения, минимизируя "мертвые" зоны.

Ключевые методы адаптации

- Динамическая сегментация: объединение смежных ячеек в единый отсек с автоматической блокировкой промежуточных перегородок

- Профильные вставки: съемные пенополиуретановые или полимерные формы, повторяющие контур груза для фиксации хрупких предметов

- Телескопические адаптеры: выдвижные балки и кронштейны для точечной поддержки выступающих элементов

| Тип груза | Решение адаптации | Эффект |

|---|---|---|

| Конические/сферические объекты | Ячейки с поворотными роликовыми платформами | Предотвращение смещения центра тяжести |

| Хрупкие конструкции | Пневматические фиксаторы переменного давления | Равномерное распределение нагрузки |

Для объектов со сложной топографией поверхности применяется многоуровневое крепление: основной вес принимает базовая ячейка, а вспомогательные модули фиксируют отдельные элементы через регулируемые штанген-блоки. При перевозке сборных конструкций RFID-метки на компонентах синхронизируются с системой, формирующей виртуальную схему размещения.

Антискользящие покрытия полок и их самостоятельное нанесение

Гладкие поверхности металлических или ламинированных полок создают риск смещения грузов при транспортировке или резких маневрах, что может привести к повреждению товаров и нарушению целостности упаковки. Антискользящие покрытия решают эту проблему, увеличивая коэффициент трения между поверхностью полки и размещенными объектами, обеспечивая их стабильную фиксацию даже при вертикальном перемещении стеллажей.

Самостоятельное нанесение таких покрытий экономически выгодно и технически доступно при соблюдении технологии подготовки поверхности и выбора подходящих материалов. Ключевыми факторами успеха являются тщательная очистка основания от загрязнений и обезжиривание, а также строгое следование инструкциям производителя по нанесению состава для достижения равномерного и долговечного слоя.

Технология нанесения покрытий

Основные этапы самостоятельной обработки включают:

- Подготовку поверхности:

- Механическая зачистка абразивной сеткой для удаления ржавчины и создания шероховатости

- Обезжиривание растворителем или щелочным моющим средством

- Сушка в течение 2-4 часов при комнатной температуре

- Выбор материала:

- Резиновые напыляемые составы (высокая эластичность)

- Полиуретановые краски с кварцевым наполнителем (максимальная износостойкость)

- Самоклеящиеся ПВХ-маты (быстрый монтаж без сушки)

- Нанесение:

- Равномерное распыление/намазывание в 2 слоя с межслойной сушкой

- Толщина покрытия: 0.8-1.5 мм для жидкостных составов

- Температурный режим: +10°C до +35°C при влажности ≤80%

Контроль качества осуществляется визуально (отсутствие пропусков и пузырей) и практическим тестом через 24 часа после нанесения – размещение груза под углом 30° должно исключать любое смещение.

| Тип покрытия | Время полимеризации | Срок службы | Стоимость м² |

|---|---|---|---|

| Резиновое напыление | 12-24 ч | 5-7 лет | 350-500 руб |

| Полиуретан + песок | 8-12 ч | 10+ лет | 700-900 руб |

| ПВХ-маты | Мгновенно | 3-5 лет | 250-400 руб |

Техника погрузки с помощью телескопических направляющих

Телескопические направляющие существенно оптимизируют процесс загрузки/разгрузки, минимизируя физические усилия и риски повреждения грузов. Они обеспечивают плавное выдвижение платформы за пределы кузова транспортного средства, создавая безопасный "мост" между складской зоной и грузовым отсеком.

Использование данной системы требует четкого соблюдения последовательности операций для предотвращения перекосов или заклинивания механизма. Ключевое внимание уделяется равномерному распределению веса на выдвижной секции и контролю траектории перемещения груза.

Ключевые этапы работы

Подготовка:

- Фиксация транспортного средства на ровной поверхности с включенным ручным тормозом

- Проверка чистоты направляющих и отсутствия препятствий в зоне выдвижения

- Контроль надежности крепления системы к полу кузова

Технология погрузки:

- Выдвижение платформы до полного контакта с погрузочной эстакадой/складским полом

- Размещение груза на подвижной секции строго между направляющими

- Равномерное перемещение тележки к передней стенке кузова при помощи встроенных роликов

- Последовательное заполнение пространства от задней стенки к кабине водителя

Особые требования:

| Параметр | Требование |

|---|---|

| Центровка груза | Отклонение от оси не более 5 см |

| Макс. вылет платформы | 80% длины направляющих (при полной загрузке) |

| Угол наклона | Не более 3° между кузовом и доком |

Завершающие операции: Фиксация груза ремнями после полного закатывания платформы в кузов. Обязательная проверка отсутствия выступающих элементов за габариты направляющих перед закрытием дверей.

Поддонные решения: интеграция стандартов EUR и FIN

Стандартизированные поддоны EUR (европаллета) и FIN (финпаллета) формируют основу совместимой логистической инфраструктуры. Их строгие геометрические параметры (800×1200×144 мм для EUR и 1000×1200×144 мм для FIN) обеспечивают предсказуемость при формировании грузовых модулей. Интеграция обоих стандартов в единую систему позволяет гибко адаптировать складские площади и транспорт под международные потоки без потери эффективности.

Использование унифицированных шаблонов погрузки минимизирует "мертвые зоны" в контейнерах и фурах. Специальные схемы компоновки (например, комбинированная укладка EUR- и FIN-паллет в ISO-контейнер) увеличивают коэффициент использования пространства до 92%. Совместимость с автоматизированными стеллажными системами и погрузочной техникой (рохли, штабелеры) сокращает время обработки на 25-30%.

Ключевые аспекты интеграции

Преимущества кросс-стандартизации:

- Универсальность: совместимость с европейскими и скандинавскими цепями поставок

- Экономия ресурсов: снижение потребности в перетарке при трансграничных перевозках

- Безопасность: идентичные требования к прочности (грузоподъемность ≥ 1500 кг)

| Параметр | EUR-паллет | FIN-паллет | Синергия |

| Оптимальный транспорт | Еврофуры (1200×2400 мм) | Морские контейнеры | Смешанная загрузка без демонтажа |

| Штрих-кодирование | Клеймо EUR в овале | Буквенный код FIN | Единая система идентификации в WMS |

Критические требования к инфраструктуре:

- Глубина стеллажных ячеек: ≥1250 мм для размещения обоих типов

- Ширина проездов: соответствие радиусу разворота погрузчиков

- Использование адаптеров на конвейерных линиях

Маневрирование с груженым каркасом на наклонных поверхностях

Перемещение грузового каркаса по склонам требует комплексного подхода к распределению веса и контролю траектории. Необходимо учитывать угол наклона, тип поверхности (грунт, асфальт, лед) и центр тяжести груза, чтобы исключить опрокидывание или самопроизвольное смещение. Обязательно применяются блокирующие механизмы колес перед началом движения и корректировка скорости при изменении рельефа.

Для обеспечения устойчивости груз фиксируется с смещением в нижнюю часть каркаса, а при подъемах/спусках используется принцип "тяни вверх, толкай вниз": при подъеме оператор располагается ниже груза, при спуске – выше. На крутых склонах (>15°) задействуются страховочные тросы и системы аварийной остановки, особенно при транспортировке хрупких или опасных материалов.

Ключевые правила безопасности

- Тестирование сцепления: предварительная проверка тормозов на ровной площадке

- Зигзагообразное движение на склонах свыше 10° для снижения продольной нагрузки

- Использование противооткатных упоров при остановках даже на минимальном уклоне

| Уклон поверхности | Макс. скорость | Дополнительные меры |

|---|---|---|

| 5-10° | 3-4 км/ч | Контроль баланса каждые 3 метра |

| 10-15° | 1-2 км/ч | Дублирующая страховка, 2 оператора |

| >15° | Только с лебедкой | Анкерное крепление в верхней точке |

При изменении направления на склоне поворот выполняется только после полной остановки. Резкие маневры провоцируют смещение центра тяжести, поэтому траектория корректируется серией коротких прямолинейных перемещений с промежуточной фиксацией положения.

Контроль центра тяжести: практические рекомендации

Распределяйте массу равномерно по площади платформы, избегая концентрации тяжелых предметов на краях или в верхней части конструкции. Используйте принцип симметрии – размещайте идентичные грузы зеркально относительно продольной и поперечной осей транспортного средства.

Фиксируйте грузы максимально близко к полу платформы, применяя стяжные ремни, противоскользящие коврики и упорные брусья. Тяжелые объекты всегда располагайте внизу штабеля, легкие – сверху, формируя устойчивую пирамиду с широким основанием.

Ключевые правила позиционирования

- Вертикальное смещение: ЦТ не должен превышать 80% высоты колесной базы

- Продольное смещение: Основная масса – над задней осью (для полуприцепов)

- Поперечное смещение: Отклонение от центра не более 5% ширины платформы

| Тип груза | Рекомендуемая зона размещения | Запрещенная зона |

|---|---|---|

| Тяжелое оборудование | Центр платформы, над осью | Передний свес, верхние ярусы |

| Длинномеры | Вдоль продольной оси симметрии | Боковое смещение более 15 см |

| Сыпучие материалы | Равномерно по всей площади с упором в борта | Кучирование у одного борта |

- Проверяйте стабильность конструкции перед началом движения раскачиванием с амплитудой 10-15 см

- Используйте датчики наклона или электронные системы контроля устойчивости

- При изменении маршрута выполняйте перерасчет распределения массы

Плавное трогание и торможение для сохранения целостности

Резкие старты и экстренные остановки создают ударные нагрузки на каркас и содержимое груза. Инерционные силы смещают элементы внутри контейнера или кузова, деформируют крепления, нарушают баланс. Это ведет к повреждению упаковки, трению поверхностей, поломке хрупких компонентов и постепенной деградации структуры грузового модуля.

Плавное начало движения минимизирует продольную раскачку, позволяя грузу равномерно распределиться на опорных точках. Аналогично, постепенное торможение предотвращает "наезд" элементов друг на друга, сохраняя заданные зазоры и фиксацию. Особенно критично это для многослойных штабелей, стеклянных изделий или техники с подвижными внутренними деталями.

Ключевые принципы управления

Основные правила для водителя:

- Трогание с места: Поэтапный подъем сцепления с синхронным дозированием подачи топлива

- Разгон: Плавное наращивание скорости без рывков

- Прогнозирование остановок: Начало торможения за 50-100 метров до точки

Эффективность демонстрирует таблица сравнения нагрузок:

| Режим вождения | Перегрузка на груз (g) | Риск смещения |

|---|---|---|

| Резкий старт | 0.6–0.8 | Высокий |

| Экстренное торможение | 1.2–1.5 | Критический |

| Плавное ускорение | 0.2–0.3 | Минимальный |

| Постепенная остановка | 0.4–0.5 | Умеренный |

Важно: На скользком покрытии или при перевозке жидкостей требования к плавности усиливаются. Используйте системы помощи (EBS, ASR) для стабилизации, но не заменяйте ими навык ручного управления.

Оптимальная скорость при перемещении на складской технике

Оптимальная скорость перемещения определяется балансом между производительностью и безопасностью, учитывая специфику груза, особенности складского пространства и человеческий фактор. Превышение безопасного порога ведет к риску повреждения товара, оборудования или травматизму, тогда как слишком медленное движение снижает эффективность логистических операций.

Ключевым критерием является сохранение полного контроля над грузовым каркасом: при резких маневрах или торможении инерция может вызвать смещение груза даже при правильной фиксации. Особое внимание уделяется участкам с активным пешеходным трафиком, узкими проходами или зонам разгрузки, где скорость не должна превышать пешеходную (3-5 км/ч).

Факторы влияния и рекомендации

Основные параметры для расчета скорости:

- Масса и габариты груза: чем выше центр тяжести или крупнее каркас – тем ниже допустимая скорость поворотов

- Тип покрытия и видимость: снижение скорости на мокрых, неровных поверхностях или при плохом освещении

- Заложенный запас расстояния: 3-метровый минимум до препятствий для своевременной остановки

| Тип техники | Рекомендуемый диапазон (км/ч) | Ограничивающие условия |

|---|---|---|

| Ричтрак с паллетой | 8-10 | 5 км/ч при высоте груза >1.8 м |

| Электропогрузчик (штабелер) | 6-8 | 3 км/ч при подъеме/спуске груза |

| Тележка с грузовым контейнером | 5-7 | Запрет ускорения на рампах |

Обязательные проверки: тестирование тормозов при смене оператора, использование ограничителей скорости для новичков, установка датчиков столкновения на технику с грузами категории опасные. Фиксация скорости в WMS-системах помогает анализировать соблюдение нормативов.

Перемещение по узким проходам: траектория и обзорность

Оптимальная траектория движения груженого каркаса через узкие проходы требует точного расчета и предварительной оценки габаритов. Водитель должен выбирать путь, минимизирующий риск контакта с препятствиями (стеллажами, оборудованием, колоннами), часто используя диагональное движение для выравнивания центра массы каркаса относительно оси прохода, особенно при поворотах. Ключевым является вход в проход под правильным углом ("углом атаки"), что обеспечивает запас пространства для маневра колесной базы тележки или погрузчика и самого каркаса.

Обзорность – критический фактор безопасности и эффективности. Габаритные грузы на каркасе неизбежно создают "мертвые зоны", ограничивая прямой визуальный контроль за краями платформы и пространством непосредственно перед/за ней. Компенсировать это необходимо комбинацией методов: использованием зеркал заднего вида (если применимо), обязательным привлечением сигнальщика при движении задним ходом или в особо стесненных условиях, а также совершением предварительного пешего осмотра сложного участка для визуализации траектории и идентификации скрытых препятствий.

Ключевые аспекты управления траекторией и обзорностью

Для обеспечения безопасного прохода необходимо:

- Контроль скорости: Движение на минимально необходимой скорости, позволяющей вовремя корректировать траекторию и останавливаться.

- Учет габаритов: Постоянная сверка реальных размеров каркаса с грузом и ширины прохода, включая выступы груза.

- Плавность маневра: Исключение резких поворотов руля и рывков, ведущих к раскачиванию груза и потере стабильности.

- Использование технологий: Применение камер заднего вида, ультразвуковых датчиков парковки или систем контроля слепых зон, если они доступны и адаптированы к технике.

Сравнение основных стратегий перемещения:

| Характеристика | Прямое движение | Диагональное движение / "Угол атаки" |

|---|---|---|

| Применимость | Прямые, достаточно широкие проходы | Узкие проходы, повороты, стесненные условия |

| Требуемое пространство | Ширина прохода > (Ширина каркаса + Запас) | Позволяет пройти проходы уже полной ширины каркаса за счет маневра |

| Сложность управления | Низкая | Средняя/Высокая (требует навыка) |

| Риск зацепа | Низкий (при достаточном запасе) | Средний (требует точности, особенно задних углов) |

| Обзорность | Относительно хорошая спереди | Крайне ограничена сбоку/сзади при маневре |

Независимо от выбранной траектории, непрерывная коммуникация между водителем и сигнальщиком (если он задействован) и абсолютная концентрация на процессе движения являются обязательными условиями предотвращения инцидентов при перемещении по узким проходам.

Разъезд с встречным транспортом в ограниченном пространстве

При движении в стесненных условиях критически важно учитывать реальные габариты транспортного средства вместе с грузом. Недооценка ширины каркаса или выступающих элементов груза часто приводит к заторам и аварийным ситуациям. Предварительное изучение маршрута, включая ширину проездов, наличие "карманов" и радиусы поворотов, позволяет минимизировать риски при встречном разъезде.

Правильная загрузка каркаса напрямую влияет на маневренность: смещенный или неравномерно распределенный груз увеличивает "мертвые зоны", снижает устойчивость при маневрах и затрудняет визуальный контроль боковых зазоров. Особое внимание уделяется креплению груза – его смещение во время объезда может критически изменить габариты ТС в динамике.

Алгоритм безопасного разъезда

- Заблаговременная оценка: При приближении к узкому участку снизить скорость, включить аварийную сигнализацию, визуально определить точки возможного уступа (расширения дороги, въезды во дворы).

- Приоритетность проезда: Уступить дорогу транспорту, уже находящемуся на узком отрезке или следующему на подъем. При равных условиях – использовать жестовую договоренность с водителем встречного ТС.

- Контроль габаритов: Перед маневром выйти из кабины для визуальной проверки боковых зазоров, особенно при наличии выступающего груза. Использовать зеркала с функцией панорамного обзора.

- Точное позиционирование: Двигаться максимально близко к правому краю дороги, избегая наезда на бордюры или рыхлые обочины, способные вызвать крен груза.

- Координация перемещения: Осуществлять проезд на минимальной скорости (3-5 км/ч), попутно корректируя траекторию по командам ассистента (при его наличии) или видимым ориентирам.

При разъезде на поворотах обязательно учитывается смещение задней оси ("резание угла") и вылет груза за габариты рамы. Водитель встречного транспорта должен видеть ваши маневры – используйте кратковременные сигналы фарами для согласования действий. Если зазор менее 50 см с каждой стороны, разъезд допустим только после полной остановки одного из ТС.

Погрузочные рампы: правила использования при спуске/подъеме

Перед началом работ убедитесь в исправности рампы: проверьте целостность конструкции, отсутствие трещин, надежность фиксации к транспортному средству и складской площадке. Убедитесь, что грузоподъемность рампы соответствует массе техники или груза, а угол наклона не превышает допустимый производителем предел. Очистите поверхность от грязи, льда, масляных пятен или посторонних предметов.

Используйте противооткатные упоры для колес транспортного средства и убедитесь в достаточном освещении рабочей зоны. При перемещении тяжелой техники обязательна страховка стропами или тросами через штатные точки крепления. Никогда не допускайте превышения скорости движения по рампе – подъем/спуск осуществляется плавно, без рывков, строго по центру конструкции.

Ключевые требования безопасности

При подъеме:

- Двигайтесь строго вперед, без поворотов руля

- Контролируйте центр тяжести груза (особенно при использовании тележек)

- При работе с погрузчиком держите вилы в приподнятом положении

При спуске:

- Спускайтесь задним ходом, если груз ограничивает обзор

- Используйте низкие передачи и тормозную систему плавно

- Запрещено движение людей под рампой во время работ

| Контроль поверхности | Регулярная очистка от грязи, применение противоскользящих накладок |

| Работа в команде | Обязательная координация с сигнальщиком при ограниченной видимости |

| Погодные условия | Прекращение работ при гололеде, ливне или порывах ветра свыше 12 м/с |

После завершения работ зафиксируйте рампу в транспортном положении, проведите осмотр на предмет деформаций. Хранение допускается только в сухих помещениях с обязательной защитой механизмов от коррозии. Все нарушения целостности конструкции требуют немедленного вывода рампы из эксплуатации.

Климат-контроль груза: вентиляционные зазоры в конструкции

Вентиляционные зазоры в грузовом каркасе предотвращают образование конденсата и перегрев, обеспечивая циркуляцию воздуха вокруг груза. Это критически важно для товаров, чувствительных к влаге (дерево, текстиль, электроника) или температурным перепадам (продукты питания, фармацевтика). Отсутствие таких зазоров приводит к порче груза из-за "парникового эффекта" внутри конструкции.

Оптимальный размер зазоров рассчитывается исходя из габаритов груза, материала упаковки и условий транспортировки. Минимальный рекомендуемый зазор – 2-5 см между грузом и стенками каркаса. Для равномерной вентиляции зазоры распределяются по всему периметру, включая нижнюю часть (создание воздушной подушки) и верхнюю зону для выхода теплого воздуха.

Принципы проектирования вентиляционных зазоров

- Горизонтальное расположение: Щели вдоль стенок каркаса на разных уровнях предотвращают "мертвые зоны".

- Диагональные перекрестные каналы (для крупногабаритных конструкций): Обеспечивают сквозное проветривание без создания прямых сквозняков, опасных для некоторых грузов.

- Защита от попадания мусора: Сетчатые вставки или решетки в зонах зазоров.

| Материал груза | Рекомендуемый зазор | Особенности |

|---|---|---|

| Дерево, бумага | 3-7 см | Требуется усиленная вентиляция снизу |

| Электроника | 2-4 см | Равномерное распределение + антистатическая защита |

| С/х продукция | 5-10 см | Комбинирование с перфорированными вставками |

Важно: Вентиляционные элементы не должны снижать прочность каркаса. Их интегрируют в силовую схему конструкции, используя ребра жесткости или многослойные панели с внутренними каналами. Для морских перевозок зазоры дополняют влагопоглотителями.

Вибрационная нагрузка: гашение колебаний демпферами

Вибрации при транспортировке грузов возникают из-за неровностей дорожного покрытия, работы двигателя, резких маневров или дисбаланса колес. Эти колебания передаются на каркас и груз, создавая динамические нагрузки, которые могут привести к повреждению упаковки, смещению содержимого, деформации стоек или ослаблению креплений. Негативное воздействие усиливается при резонансе, когда частота внешних вибраций совпадает с собственной частотой конструкции или груза.

Демпферы (виброизоляторы) интегрируются в ключевые точки каркаса – между рамой и полом кузова, в узлах крепления стоек, под грузовыми платформами или между слоями штабелируемых паллет. Их основная задача – поглощать кинетическую энергию колебаний, преобразовывая её в тепловую энергию за счет внутреннего трения в эластомерах, вязкого сопротивления жидкостей или трения в механических системах. Это снижает амплитуду вибраций, передаваемых на груз.

Ключевые аспекты применения демпферов

Типы демпферов для грузовых каркасов:

- Резиновые втулки/прокладки: Бюджетное решение для гашения низкочастотных вибраций в узлах крепления.

- Пружинно-гидравлические: Комбинируют упругость пружины и диссипативные свойства жидкости, эффективны для широкого спектра частот.

- Пневматические (воздушные подушки): Обеспечивают плавное гашение и регулировку жесткости под нагрузку, идеальны для хрупких грузов.

- Вязкоупругие полимеры: Наносятся слоем или используются как прокладки, активно поглощают высокочастотные колебания.

Принципы эффективного гашения:

- Расчет нагрузки и частот: Демпферы подбираются под массу груза и ожидаемый спектр вибраций (характерный для маршрута/транспорта).

- Стратегическое размещение: Установка в точках максимального напряжения (углы каркаса, основания стоек, под крепежными точками груза).

- Комбинирование типов: Использование разных демпферов для борьбы с низко- и высокочастотными вибрациями одновременно.

- Контроль состояния: Регулярная проверка целостности эластомеров, уровня жидкости в гидравлических системах, давления в пневматике.

| Фактор риска | Последствие без демпфирования | Эффект демпфера |

|---|---|---|

| Резонанс | Катастрофическое усиление амплитуды вибраций | Сдвиг резонансных частот, снижение пиковых нагрузок |

| Усталостные нагрузки | Трещины в металле каркаса, разрушение сварных швов | Уменьшение циклических напряжений, увеличение срока службы |

| Ударные нагрузки (ямки, стыки) | Деформация каркаса, срыв креплений груза | Смягчение удара, распределение энергии |

| Высокочастотная вибрация | Разрушение хрупких элементов, самооткручивание крепежа | Локальное поглощение энергии, стабилизация мелких деталей |

Оптимальное демпфирование достигается при комплексном подходе: сочетании правильно рассчитанных и установленных демпферов с жесткой конструкцией каркаса и надежным креплением груза. Это минимизирует микросмещения, предотвращает усталостное разрушение металла и обеспечивает целостность груза на всем пути следования.

Проверка сохранности груза при длительных переездах

Регулярный контроль состояния груза в пути предотвращает порчу и потери, особенно при сложных климатических условиях или вибрационных нагрузках. Плановые проверки проводятся на запланированных остановках с фиксацией показаний датчиков удара, температуры и влажности в журнале мониторинга.

Ключевой фокус – выявление смещений упаковок, повреждений крепежных элементов (ремней, растяжек) и целостности пломб. Особое внимание уделяется зонам риска: углам, верхним ярусам и чувствительным к тряске предметам (электроника, стекло). Обязателен визуальный осмотр пола и стенок кузова на предмет протечек или деформаций.

Протокол проверки

- Фиксация положения: Сверка фактического размещения груза с картой загрузки с помощью контрольных меток

- Точки напряжения: Проверка натяжения ремней динамометром (отклонение не более 15% от исходного)

- Целостность упаковки: Выявление вмятин, разрывов, следов намокания на коробках и паллетах

| Тип груза | Критичный параметр | Инструмент проверки |

| Хрупкие изделия | Смещение амортизаторов | Индикаторные маячки |

| Гигроскопичные материалы | Влажность >55% | Портативный гигрометр |

| Температурный режим | ±3°C от нормы | Data-логгеры |

При обнаружении нарушений немедленно проводится переупаковка или усиление креплений с обязательной фотофиксацией. Результаты каждого осмотра вносятся в цифровую систему трекинга для формирования юридически значимого отчета о сохранности.

Разгрузка в обратной последовательности: меры предосторожности

Разгрузка транспортного средства в порядке, обратном загрузке, является критически важным этапом для сохранения целостности груза и обеспечения безопасности персонала. Несоблюдение последовательности может привести к внезапным смещениям, падению предметов или деформации каркаса.

Основные риски включают нарушение баланса платформы, неконтролируемое движение тяжелых элементов и повреждение упаковки из-за неравномерного распределения веса. Тщательное планирование и строгий контроль на каждом этапе минимизируют эти угрозы.

Ключевые правила безопасности

- Проверка фиксации: Перед началом работ убедитесь в сохранности строп, растяжек и блокировочных элементов

- Поэтапный доступ: Освобождайте крепежные устройства только непосредственно перед извлечением конкретного грузового модуля

- Зонирование территории: Обозначьте опасные зоны в радиусе разгрузки сигнальной лентой

| Этап | Контрольная точка | Инструменты проверки |

| Подготовка | Стабильность транспорта | Противооткатные упоры, датчики крена |

| Извлечение груза | Траектория движения | Лазерные указатели, направляющие рампы |

| Складирование | Промежуточное крепление | Временные подпорки, страховочные стропы |

- Используйте подъемное оборудование с грузоподъемностью на 25% превышающей расчетный вес

- Применяйте систему дублирующих захватов для негабаритных элементов

- Обеспечьте постоянный визуальный контакт между стропальщиком и машинистом крана

Регулярный осмотр каркаса на сколы и микротрещины

Систематическая проверка целостности металлических элементов выявляет начальные стадии разрушения, незаметные при повседневной эксплуатации. Концентрация внимания на зонах сварных швов, угловых соединениях и точках крепления груза позволяет обнаружить опасные дефекты до их критического развития.

Использование увеличительных приборов (лупа 5-10×) и тактильного контроля поверхности ладонью повышает эффективность выявления микроскопических повреждений. Особую важность приобретает осмотр после экстремальных нагрузок, транспортировки по вибрационным трассам или длительного хранения под открытым небом.

Порядок проведения контроля

- Очистка поверхностей от загрязнений металлической щёткой

- Визуальный осмотр при дневном свете или ярком освещении

- Маркировка обнаруженных дефектов несмываемым маркером

- Фиксация результатов в журнале техсостояния с указанием:

| Параметр | Тип данных |

|---|---|

| Локализация дефекта | Координаты на схеме каркаса |

| Характер повреждения | Трещина/скол/коррозия |

| Габаритные размеры | Длина/глубина в мм |

Критичные для эксплуатации дефекты требуют немедленного вывода каркаса из работы и применения ремонтных технологий:

- Заварка трещин по всей глубине с последующей шлифовкой

- Накладка армирующих пластин в местах сколов

- Обработка преобразователем ржавчины с нанесением защитного покрытия

Игнорирование микротрещин провоцирует катастрофическое разрушение при динамических нагрузках, поскольку напряжения концентрируются на острых краях дефектов. Периодичность осмотров регламентируется производителем, но удваивается при эксплуатации в агрессивных средах или работе с ударными нагрузками.

Очистка узлов от грязи: средства и периодичность

Грязь, пыль и технические жидкости на узлах каркаса ускоряют коррозию, нарушают работу подвижных соединений и маскируют дефекты металла. Регулярное удаление загрязнений сохраняет целостность конструкции и предотвращает преждевременный износ.

Для разных типов загрязнений применяют специализированные средства: щелочные составы для органических отложений (масло, жир), кислотные растворы против ржавчины и минеральных наслоений, нейтральные биоразлагаемые очистители для плановой обработки. Абразивные методы допускаются только на неответственных поверхностях во избежание повреждения защитных покрытий.

Рекомендуемая периодичность очистки

- Ежедневно: сухая протирка стыков и замковых механизмов после рейса

- Раз в неделю: влажная обработка труднодоступных зон (крепления, шарниры)

- После транспортировки абразивных/химических грузов: глубокая очистка с нейтрализацией

- Раз в квартал: полная мойка с разбором критичных узлов

| Тип узла | Оптимальное средство | Особенности обработки |

|---|---|---|

| Шарнирные соединения | Спрей-очиститель на основе керосина | Обязательная просушка сжатым воздухом |

| Резьбовые крепления | Пенящийся состав без кислот | Защита от засыхания в пазах |

| Сварные швы | Жидкие ингибиторы коррозии | Механическая предварительная зачистка |

Используйте только сертифицированные автохимические средства – самодельные растворы могут разрушать лакокрасочное покрытие и уплотнители. После мойки подвижные элементы смазываются согласно регламенту производителя.

Смазка подвижных частей: виды составов и процедура

Регулярная обработка подвижных элементов каркаса снижает трение, предотвращает коррозию и минимизирует износ. Отсутствие смазки приводит к заклиниванию роликов, рывкам при перемещении и деформации направляющих, что нарушает функциональность грузовой системы.

Выбор состава зависит от рабочих условий: температуры, нагрузки, скорости движения и материала деталей. Для металлических узлов требуются антикоррозийные свойства, для пластиковых – нейтральные компоненты, предотвращающие деформацию. Игнорирование этих факторов сокращает срок службы механизмов.

Классификация смазочных материалов

| Тип смазки | Характеристики | Область применения |

|---|---|---|

| Литиевые (консистентные) | Водостойкие, термостабильные (-30°C до +130°C) | Подшипники роликов, шариковые направляющие |

| Силиконовые | Инертные, подходят для пластика и резины | Уплотнители, пластмассовые шестерни |

| Графитовые | Высокая несущая способность, антифрикционные | Тяжелонагруженные оси, шарниры |

| Тефлоновые (PTFE) | Снижение трения до 60%, долговременный эффект | Рельсовые системы, телескопические механизмы |

Технология обработки узлов

- Подготовка: очистка деталей от грязи и старой смазки щёткой и обезжиривателем

- Нанесение: распределение тонкого слоя состава кистью или аппликатором (избыток приводит к налипанию пыли)

- Распределение: ручная прокрутка роликов/шарниров для проникновения смазки в зазоры

- Контроль: удаление излишков салфеткой, проверка хода механизмов под нагрузкой

Периодичность обслуживания: каждые 3 месяца при активной эксплуатации или после контакта с влагой. Для тефлоновых составов интервал увеличивается до 6 месяцев.

Ремонт деформаций стержней сварочным методом

Деформации стержней грузового каркаса возникают при эксцентричных нагрузках, ударах или коррозионном ослаблении сечения. Своевременный ремонт методом сварки восстанавливает геометрию и несущую способность конструкции, предотвращая развитие усталостных трещин. Технология требует точного расчета компенсации усадочных напряжений для исключения повторных деформаций.

Подготовка включает очистку зоны ремонта от загрязнений и оксидов шлифованием, выправку стержня гидравлическими домкратами с контролем уровня по лазерному нивелиру. При сквозных коррозионных повреждениях производится полная вырезка дефектного участка с подготовкой кромок под сварку V-образной разделкой.

Ключевые этапы сварочного восстановления

- Прихватка усилительных накладок: пластины из стали аналогичной марки фиксируются по обе стороны стержня с зазором 2-3 мм для провара

- Многослойная наплавка: ведется электродами с низким водородным индексом (тип E7018) короткими участками (<30 мм) в шахматном порядке

- Контроль температуры: межслойный нагрев не превышает 200°C, охлаждение - естественное без принудительного обдува

- Обработка швов: удаление усиления шва абразивным инструментом с последующей галтовкой переходных зон

Требования к режимам сварки:

| Параметр | Значение |

|---|---|

| Толщина стержня | 8-12 мм |

| Диаметр электрода | 3-4 мм |

| Сила тока (постоянный) | 90-140 А |

| Скорость сварки | 12-18 м/ч |

Обязателен последующий неразрушающий контроль: магнитопорошковая дефектоскопия выявляет поверхностные трещины, ультразвуковой метод - внутренние непровары. Допустимое отклонение восстановленной оси стержня - не более 1/1000 длины ремонтируемого участка. Окраска выполняется цинкнаполненными грунтами для защиты термовлиянной зоны.

Замена дефектных соединительных элементов

Своевременная замена дефектных соединительных элементов критически важна для сохранения структурной целостности грузового каркаса. Пренебрежение поврежденными компонентами приводит к перераспределению нагрузок, ускоренному износу соседних узлов и риску частичного или полного разрушения конструкции при транспортировке. Регулярная диагностика позволяет выявить проблемные участки до возникновения аварийных ситуаций.

Основными признаками дефектов являются видимые трещины, деформации, коррозионные повреждения, люфты в соединениях и нарушение геометрии крепежных отверстий. Особое внимание следует уделять элементам, подверженным циклическим нагрузкам: угловым замкам, стяжным ремням, шарнирным механизмам и фиксаторам секций. Обязательной проверке подлежат соединения после экстремальных перегрузок или механических воздействий.

Алгоритм замены

- Идентификация дефекта: маркировка поврежденного элемента и оценка степени влияния на смежные узлы

- Разгрузка секции: снятие напряжения с каркаса путем перераспределения груза

- Демонтаж: последовательное отключение связей с применением специализированного инструмента

- Подготовка посадочных зон: очистка крепежных плоскостей от загрязнений и коррозии

- Установка сертифицированного аналога: монтаж элемента с соблюдением параметров затяжки и соосности

| Тип элемента | Критерии замены | Инструмент |

|---|---|---|

| Угловые фиксаторы | Износ >3мм, трещины сварных швов | Динамометрический ключ, съемник |

| Стяжные муфты | Деформация резьбы, превышение люфта | Набор шестигранников, индикатор |

| Направляющие рельсы | Коробление >2мм/м, задиры | Гидравлический пресс, калибры |

После замены обязательна верификация соединения тестовой нагрузкой 110% от номинала с контролем геометрических параметров. Все модификации каркаса фиксируются в журнале технического обслуживания с указанием серийных номеров установленных компонентов и параметров затяжки. Использование неоригинальных запчастей допускается исключительно при наличии сертификата соответствия заводским допускам.

Обработка металлоконструкций антикоррозийными составами

Защита от коррозии критически важна для сохранения прочности и долговечности грузового каркаса, особенно при интенсивной эксплуатации и перемещениях. Без качественного покрытия металл быстро теряет целостность под воздействием влаги, химических реагентов и механических повреждений.

Спланированная обработка выполняется поэтапно: сначала конструкции очищаются от ржавчины и загрязнений (дробеструйным методом или химически), затем наносится грунтовочный состав для адгезии, а после – финишное защитное покрытие. Выбор материалов зависит от условий эксплуатации каркаса – температуры, влажности и типа перевозимых грузов.

Ключевые аспекты технологии

Применяются три основных типа покрытий:

- Лакокрасочные (эпоксидные, полиуретановые) – для стандартных условий

- Цинковые (горячее цинкование, холодное цинкование) – для агрессивных сред

- Комбинированные системы (цинк + полимеры) – усиленная защита при динамических нагрузках

Контроль качества включает проверку:

- Толщины слоя магнитным толщиномером

- Сплошности покрытия дефектоскопом

- Адгезии методом решетчатого надреза

| Фактор риска | Решение |

|---|---|

| Трение при перемещении | Полимерные покрытия с твердыми добавками |

| Ударные нагрузки | Эластичные многослойные системы |

| Контакт с химикатами | Ингибиторные грунты + химистостойкие эмали |

Своевременное обновление покрытия в местах повышенного износа (углы, стыки, крепления) предотвращает локальную коррозию и сохраняет несущую способность каркаса при транспортировках.