Радиатор двигателя - устройство, эволюция, типичные проблемы

Статья обновлена: 28.02.2026

Стабильная работа двигателя внутреннего сгорания невозможна без эффективного отвода избыточного тепла.

Радиатор системы охлаждения является ключевым компонентом, предотвращающим катастрофический перегрев силового агрегата.

Понимание его устройства, эволюции и типичных поломок критически важно для поддержания надежности автомобиля.

Эта статья детально разберет конструктивные особенности радиаторов, проследит их историческое развитие и перечислит основные неисправности с методами их выявления.

Конструктивные особенности вертикальных и поперечных трубок

Вертикальные радиаторы характеризуются расположением охлаждающих трубок перпендикулярно дороге. Сердечник формируется из вертикальных рядов трубок, соединяющих верхний и нижний бачки. Такая компоновка обеспечивает естественную циркуляцию антифриза под действием гравитации, что повышает устойчивость к воздушным пробкам. Высота трубок напрямую влияет на площадь теплообмена – чем они длиннее, тем эффективнее охлаждение при умеренной скорости воздушного потока.

Поперечные радиаторы (горизонтальные) имеют трубки, ориентированные параллельно дорожному полотну. Жидкость движется горизонтально между боковыми бачками, что требует принудительной циркуляции под давлением помпы. Компактная высота сердечника компенсируется увеличением количества коротких трубок в рядах. Такая схема обеспечивает лучшее распределение воздушного потока от вентилятора и обдув встречным ветром при движении, но чувствительна к образованию воздушных карманов.

Сравнение ключевых параметров

| Параметр | Вертикальные трубки | Поперечные трубки |

|---|---|---|

| Направление циркуляции | Сверху вниз | Горизонтально |

| Зависимость от давления | Минимальная | Обязательна работа помпы |

| Уязвимость к воздушным пробкам | Низкая | Высокая |

| Эффективность охлаждения на малых скоростях | Средняя | Высокая (с вентилятором) |

Критичные различия проявляются в эксплуатации:

- Ремонтопригодность: Вертикальные конструкции легче очищать механически, но демонтаж требует снятия бачков. Поперечные чаще ремонтируются пайкой отдельных секций.

- Аэродинамика: Горизонтальные трубки создают меньше сопротивления при движении, улучшая обдув на высокой скорости.

- Устойчивость к вибрациям: Вертикальные трубки склонны к усталостным трещинам в местах пайки с коллекторами из-за резонансных колебаний.

Современные тенденции смещаются в сторону поперечных схем, особенно для переднеприводных автомобилей с плотной компоновкой подкапотного пространства. Однако вертикальные радиаторы сохраняют популярность в коммерческом транспорте и спецтехнике благодаря простоте обслуживания и устойчивости к перепадам давления.

Роль сот в оптимизации теплообмена

Сотовая структура сердцевины радиатора представляет собой систему тонких вертикальных трубок и соединяющих их гофрированных пластин, образующих плотную сеть мелких ячеек. Эта конструкция формирует огромную площадь контакта металла с воздухом при минимальном объеме. Трубки предназначены для циркуляции охлаждающей жидкости, а пластины между ними выполняют функцию теплорассеивающих ребер.

Основная функция сот – интенсификация теплопередачи за счет разрушения ламинарного пограничного слоя воздуха. При прохождении потока через извилистые каналы сот возникает турбулентность, которая увеличивает скорость теплообмена. Одновременно ячеистая структура направляет воздушный поток, предотвращая образование "мертвых зон" и обеспечивая равномерное охлаждение всей поверхности.

Ключевые аспекты оптимизации

- Площадь теплообмена: Гофрирование пластин увеличивает эффективную поверхность рассеивания в 5-10 раз по сравнению с гладкими трубками.

- Турбулизация потока: Зигзагообразная форма каналов создает вихревые потоки, повышая коэффициент теплопередачи на 25-40%.

- Аэродинамика: Специальный профиль пластин (луженый, волнистый) снижает сопротивление воздуху при сохранении интенсивности охлаждения.

| Параметр | Влияние на теплообмен | Оптимизация через соты |

|---|---|---|

| Плотность ячеек (FPI) | Чем выше плотность, тем больше площадь теплообмена | 12-18 пластин на дюйм для баланса эффективности и засорения |

| Толщина пластин | Уменьшение улучшает теплопроводность | Использование алюминия 0.08-0.16 мм или меди 0.03-0.06 мм |

| Глубина сердцевины | Увеличение глубины повышает теплоотдачу | Многорядные конструкции (2-3 ряда трубок) с сохранением воздухопроницаемости |

Материал сот (алюминий или медь/латунь) также влияет на эффективность: медь имеет на 40% выше теплопроводность, но алюминиевые конструкции легче и устойчивее к коррозии. Современные паяные алюминиевые радиаторы обеспечивают оптимальное сочетание характеристик благодаря цельности конструкции и точному контролю геометрии ячеек.

Пластиковые и алюминиевые бачки: сравнительная прочность

Пластиковые бачки изготавливаются преимущественно из термостойких полимеров (полиамид, полипропилен), часто армированных стекловолокном для повышения жесткости. Их прочность напрямую зависит от качества сырья, технологии литья и толщины стенок. Главный недостаток – склонность к старению: под длительным воздействием высоких температур (свыше 100-120°C), вибраций и химически агрессивных охлаждающих жидкостей пластик теряет эластичность, становится хрупким и склонным к растрескиванию. Особенно уязвимы зоны крепления патрубков и резьбовые соединения крышки, испытывающие механические нагрузки.

Алюминиевые бачки производятся методом сварки или литья из сплавов, устойчивых к коррозии. Их ключевое преимущество – высокая механическая прочность и стабильность свойств в широком температурном диапазоне (до 150-200°C). Алюминий не подвержен "старению" как пластик, лучше переносит гидроудары и скачки давления в системе. Однако материал чувствителен к электрохимической коррозии при контакте с некачественным антифризом или примесями, а также может деформироваться при сильных механических воздействиях (ударах).

Сравнительная таблица характеристик

| Критерий | Пластиковый бачок | Алюминиевый бачок |

|---|---|---|

| Предельная рабочая температура | 100-130°C (риск деформации) | 150-200°C (стабилен) |

| Устойчивость к вибрациям | Средняя (трещины в точках напряжения) | Высокая |

| Старение материала | Сильно выражено (хрупкость) | Практически отсутствует |

| Химическая стойкость | Зависит от типа пластика (риск набухания) | Абсолютная (кроме коррозии) |

| Ремонтопригодность | Низкая (замена) | Высокая (пайка, аргонная сварка) |

Типичные неисправности пластиковых бачков:

- Трещины на корпусе или горловине из-за термоциклирования.

- Деформация стенок при перегреве.

- Разрушение мест крепления патрубков от вибраций.

Неисправности алюминиевых бачков:

- Коррозия внутренних поверхностей при использовании воды вместо антифриза.

- Течи по сварным швам вследствие усталости металла.

- Вмятины от механических повреждений.

Латунные впускные горловины в традиционных моделях

Латунные горловины впускного и выпускного бачков радиатора являлись стандартом для автомобилей вплоть до конца XX века. Этот материал выбирался благодаря исключительной коррозионной стойкости в контакте с этиленгликолевыми антифризами и высокой теплопроводности. Латунь (сплав меди и цинка) легко поддавалась пайке, что упрощало ремонт трубок и пластин сердцевины.

Конструктивно горловина интегрировалась в верхний бачок методом пайки или механического развальцовывания, обеспечивая герметичное соединение. Резьбовое отверстие предназначалось для установки термостата или датчика температуры, а герметизация пробки достигалась через резиновую прокладку, прижимаемую винтовым механизмом. Такая система требовала периодической проверки уплотнителя.

Ключевые особенности и проблемы

Преимущества латунных горловин:

- Срок службы превышал 10-15 лет благодаря устойчивости к электрохимической коррозии

- Ремонтопригодность: трещины заваривались горелкой, сорванную резьбу восстанавливали вставками

- Совместимость с любыми типами охлаждающих жидкостей без риска химической деградации

Типичные неисправности:

- Разрушение паяных швов между горловиной и бачком из-за вибраций

- Деформация посадочного седла под пробку после перетяжки

- Эрозия внутренних стенок при использовании низкокачественного антифриза с абразивными присадками

| Проблема | Последствие | Способ диагностики |

|---|---|---|

| Микротрещины в зоне пайки | Потеря антифриза, воздушные пробки | Тест на давление (появление капель) |

| Износ резьбы пробки | Срыв давления в системе, перегрев | Визуальный осмотр нитей, тест на утечку пара |

Переход на алюминиевые радиаторы с пластиковыми горловинами снизил стоимость производства, но увеличил риски внезапных течей из-за хрупкости полимеров при перепадах температур. Латунные решения сохраняются в тяжелой технике и ретро-реставрациях как эталон надежности.

Особенности конструкции паяных и сборных радиаторов

Паяные радиаторы изготавливаются методом высокотемпературной пайки в печах с контролируемой атмосферой. Алюминиевые трубки и пластины-охладители соединяются в монолитную конструкцию через расплав специального припоя, обеспечивая минимальное термическое сопротивление. Отсутствие резиновых уплотнителей исключает протечки в зоне сердцевины, а тонкостенные трубки (толщиной 0.2-0.3 мм) оптимизируют теплообмен. Такая технология позволяет создавать многослойные сложные конструкции с высокой плотностью ребер.

Сборные (механические) радиаторы состоят из отдельных элементов: алюминиевого или латунного сердечника, пластиковых бачков и резиновых прокладок. Соединение компонентов осуществляется завальцовкой краев сердцевины с прижимом через уплотнители. Преимущество – возможность замены поврежденных бачков без пайки. Однако толщина трубок достигает 0.5-0.8 мм для предотвращения деформации при сборке, что снижает эффективность теплоотдачи. Резиновые прокладки требуют периодической проверки на герметичность.

Ключевые отличия

| Параметр | Паяные радиаторы | Сборные радиаторы |

|---|---|---|

| Технология соединения | Высокотемпературная пайка | Механическая завальцовка |

| Уплотнительные элементы | Отсутствуют в сердцевине | Резиновые прокладки между бачками и сердечником |

| Толщина трубок | 0.2-0.3 мм | 0.5-0.8 мм |

| Ремонтопригодность | Сложный ремонт сердцевины | Замена бачков без спецоборудования |

| Риск протечек | Минимальный | Выше из-за старения резины |

Штампованные пластины против спаянных трубок

Штампованные пластины формируют сердцевину радиатора через прессовку тонких металлических листов, создавая сложную сеть каналов для антифриза. Технология обеспечивает компактность и повышенную площадь теплообмена за счет плотного расположения волнообразных элементов. Соединение пластин выполняется пайкой в вакуумной печи, что гарантирует герметичность конструкции при минимальном использовании припоя.

Спаянные трубки представляют традиционную схему: вертикальные трубки из меди или алюминия пропускаются через сотни тонких охлаждающих пластин (ламелей), после чего вся сборка спаивается. Жидкость циркулирует строго по трубкам, а ламели увеличивают площадь контакта с воздухом. Конструкция отличается модульностью – поврежденные секции иногда поддаются локальному ремонту.

Сравнительные характеристики

| Критерий | Штампованные пластины | Спаянные трубки |

|---|---|---|

| Теплоотдача | Выше на 15-20% благодаря турбулентности потока и большой площади контакта | Стабильная, но ниже из-за ламинарного течения в трубках |

| Устойчивость к засорам | Уязвимы к отложениям: узкие каналы легко блокируются | Менее чувствительны: трубки имеют больший диаметр |

| Прочность | Риск деформации пластин при вибрациях или ударах | Жестче за счет трубчатого каркаса |

| Ремонтопригодность | Пайка сложна – обычно требуется замена узла | Возможна пайка трубок или замена ламелей |

| Вес и габариты | На 30% компактнее при равной эффективности | Требуют больше пространства |

Применение штампованных пластин доминирует в современных легковых авто из-за требований к компактности. Спаянные трубки сохраняют популярность в коммерческом транспорте, где критична ремонтопригодность и устойчивость к агрессивным средам. Выбор технологии определяется компромиссом между эффективностью охлаждения, ресурсом и стоимостью производства.

Как работает турбулентный поток антифриза

Турбулентный поток антифриза в радиаторе создаётся за счёт конструктивных особенностей тонких трубок и сердцевины теплообменника. Принудительная циркуляция жидкости водяным насосом обеспечивает высокую скорость движения охлаждающей среды через узкие каналы, что провоцирует завихрения.

Турбулентность возникает при превышении критической скорости потока, определяемой числом Рейнольдса. Шероховатость внутренних стенок трубок, изгибы и ребра усиливают хаотичное движение частиц жидкости, предотвращая образование ламинарного слоя у поверхностей.

Принцип теплообмена

Турбулентность интенсифицирует теплопередачу за счёт:

- Постоянного перемешивания антифриза, выравнивающего температуру по сечению канала

- Разрушения пограничного слоя у стенок трубок, где возникает основное термическое сопротивление

- Увеличения контакта нагретых частиц жидкости с охлаждаемой поверхностью

Эффективность процесса демонстрирует таблица сравнения режимов:

| Параметр | Ламинарный поток | Турбулентный поток |

| Коэффициент теплоотдачи | Низкий (50-200 Вт/м²·К) | Высокий (1000-6000 Вт/м²·К) |

| Равномерность прогрева | Слоистая структура | Полное перемешивание |

| Зависимость от скорости | Линейная | Экспоненциальная |

Турбулентное движение предотвращает локальный перегрев металла радиатора и образование паровых пробок. Ребристые пластины между трубками дополнительно усиливают вихреобразование, увеличивая площадь контакта с воздушным потоком. Оптимальная турбулентность достигается при скорости антифриза 0.5-1.5 м/с, обеспечивая до 70% эффективности теплообмена.

Оптимальная толщина стеночки трубок для теплопередачи

Толщина стенки трубки радиатора напрямую влияет на термическое сопротивление при передаче тепла от охлаждающей жидкости к воздуху. Чрезмерное увеличение толщины создает барьер для теплового потока, так как металл (алюминий, медь или латунь) обладает собственной теплопроводностью, недостаточной по сравнению с жидкостью внутри трубки. Упрощенно: чем толще стенка, тем медленнее тепло проходит через неё к ребрам охлаждения.

Слишком тонкая стенка, однако, критически снижает механическую прочность и коррозионную стойкость. Трубки испытывают давление антифриза, вибрации двигателя, агрессивное воздействие химических составов. Минимизация толщины без учета этих факторов ведет к риску трещин, разгерметизации и сокращению ресурса радиатора.

Баланс параметров и типовые решения

Оптимальная толщина определяется компромиссом между:

- Теплопередачей (стремление к уменьшению)

- Механической прочностью и живучестью (требуют увеличения)

- Технологичностью изготовления и пайки/сварки

- Стоимостью материала.

Типичные значения толщины стенки для распространенных материалов:

| Материал | Оптимальный диапазон (мм) | Примечание |

|---|---|---|

| Медь/Латунь | 0.10 – 0.15 | Высокая теплопроводность позволяет использовать минимальные толщины |

| Алюминий | 0.20 – 0.40 | Требует большей толщины из-за меньшей теплопроводности и прочности |

| Пластик (бачки) | 2.0 – 4.0 | Относится к бачкам, не к теплопередающим трубкам |

Современные тенденции включают:

- Применение алюминиевых сплавов с улучшенной теплопроводностью и прочностью.

- Использование технологий пайки в вакууме (Aluminum Vacuum Brazing), позволяющих создавать тонкостенные (< 0.3 мм) алюминиевые трубки сложного сечения.

- Внедрение наноструктурированных покрытий или внутренних гофров для турбулизации потока без увеличения толщины стенки.

Инженерный расчет учитывает: тепловую нагрузку двигателя, давление в системе, свойства антифриза, коррозионную агрессивность среды, а также требования к долговечности (обычно ≥ 10 лет). Оптимум достигается при минимально возможной толщине, гарантирующей отсутствие разрушения в течение всего срока службы.

Роль охлаждающих рёбер в увеличении площади обдува

Охлаждающие рёбра представляют собой тонкие металлические пластины, перпендикулярно прикреплённые к трубкам радиатора. Их ключевая функция – многократное увеличение активной поверхности теплообмена. Без рёбер площадь контакта ограничивалась бы только внешним диаметром трубок, что критически снижало бы эффективность отвода тепла.

За счёт плотного расположения сотен рёбер создаётся развитая "решётка", через которую принудительно прогоняется воздух. Это обеспечивает максимальный контакт потока с нагретыми поверхностями. Тепло от охлаждающей жидкости в трубках быстро передаётся рёбрам и рассеивается в атмосферу за счёт конвекции и обдува.

Факторы эффективности конструкции рёбер

- Плотность размещения: Увеличение числа рёбер на единицу площади усиливает теплоотдачу, но требует баланса с аэродинамическим сопротивлением.

- Толщина и форма: Волнистые или перфорированные профили создают турбулентность потока, улучшая теплосъём на 15-20% по сравнению с гладкими аналогами.

- Материал: Алюминиевые сплавы (реже медь) обеспечивают высокую теплопроводность при малом весе.

Повреждение или загрязнение рёбер (маслом, насекомыми, пухом) сокращает полезную площадь обдува, вызывая перегрев двигателя. Коррозия и механические деформации нарушают геометрию воздушных каналов, снижая КПД системы на 30-40% даже при исправном вентиляторе.

Конструкция перегородок в бачках для равномерного потока

Перегородки внутри расширительного бачка радиатора являются ключевым элементом для управления потоком охлаждающей жидкости, только что вернувшейся из двигателя в состоянии теплового удара. Их основная задача – предотвратить хаотичное смешивание кипящего, насыщенного пузырьками пара антифриза из патрубка "обратки" с уже частично охлажденной и деаэрированной жидкостью, готовящейся к входу в радиатор через патрубок подачи.

Без этих перегородок горячий поток напрямую ударял бы в зону забора насосом, захватывая огромное количество паровых пузырей. Это привело бы к кавитации помпы, снижению эффективности охлаждения из-за подачи в двигатель неоднородной смеси жидкости и пара, а также к усиленному газовыделению и возможному завоздушиванию системы.

Инженерные решения для управления потоком

Конструктивно перегородки представляют собой вертикальные или наклонные пластины, интегрированные в корпус бачка на этапе его производства (часто методом выдувного формования пластика). Их расположение, высота и форма тщательно рассчитываются:

- Разделение зон: Перегородка создает физический барьер между зоной впуска горячей жидкости (от двигателя) и зоной забора охлажденной жидкости (к насосу).

- Направление потока: Форма перегородки (прямая, изогнутая, с отверстиями в нижней части) заставляет входящий поток двигаться вниз, к дну бачка, и по определенной траектории вокруг перегородки. Это увеличивает путь жидкости и время ее пребывания в бачке.

- Седиментация и деаэрация: Замедление потока и изменение его направления способствует выходу пузырьков воздуха и пара в верхнюю часть бачка, подальше от зоны забора насосом. Твердые частицы (продукты коррозии, накипь) также успевают осесть на дно.

- Термостратификация: Перегородка помогает поддерживать градиент температур: самая горячая жидкость – в зоне впуска и над перегородкой, более охлажденная – в зоне забора насоса.

Последствия неисправности или отсутствия перегородок

Нарушение целостности перегородки (трещина, отрыв) или ее отсутствие в конструкции бачка (некоторые дешевые аналоги) ведет к серьезным проблемам:

| Симптом/Неисправность | Причина |

|---|---|

| Постоянное завоздушивание системы | Насос захватывает паровоздушную смесь из зоны впуска. |

| Кавитация и шум помпы | Пузырьки пара схлопываются в зоне высокого давления на лопатках насоса. |

| Перегрев двигателя (особенно на высоких оборотах/под нагрузкой) | Снижение реального расхода жидкости из-за наличия пара и снижение теплоемкости смеси. |

| Ускоренная коррозия и пенообразование | Интенсивное перемешивание и насыщение жидкости кислородом воздуха. |

| "Кипение" в бачке после остановки двигателя | Попадание перегретой жидкости напрямую в зону сброса давления. |

Таким образом, даже такая простая на вид деталь, как внутренняя перегородка бачка, играет критически важную роль в обеспечении стабильного, эффективного и надежного охлаждения современного двигателя, предотвращая кавитацию и гарантируя подачу насосом однородной жидкости без пара.

Материалы уплотнителей между сердцевиной и бачками

Уплотнители радиаторов исторически изготавливались из пробки или резины на основе натурального каучука. Эти материалы обеспечивали герметизацию стыка между алюминиевой или медной сердцевиной и металлическими бачками, но отличались ограниченной термостойкостью и склонностью к деградации при длительном контакте с антифризами и вибрациях.

Современные уплотнения выполняются преимущественно из синтетических каучуков:

- EPDM (этилен-пропиленовый каучук) – базовый материал для большинства OEM-уплотнителей. Устойчив к температуре до +150°C, окислению, гликолям и воде.

- Силикон (VMQ) – применяется в премиум-сегменте и гоночных радиаторах. Сохраняет эластичность при экстремальном нагреве (до +200°C), но уступает EPDM в стойкости к механическим повреждениям.

- NBR (нитрильный каучук) – встречается реже из-за склонности к "дублению" при высоких температурах и контакте с современными антифризами.

Типичные неисправности уплотнителей

| Неисправность | Причина | Последствия |

|---|---|---|

| Усадка и растрескивание | Термическое старение, несовместимость с антифризом | Течь тосола в зоне стыка бачка и сердцевины |

| Потеря эластичности | Окисление материала, длительный перегрев двигателя | Нарушение геометрии посадочного места, микроподтёки |

| Разрушение кромок | Вибрационные нагрузки, низкое качество резиновой смеси | Локальные протечки, эмульгирование масла с антифризом |

Для предотвращения отказов критичен правильный подбор уплотнителя при ремонте: использование несовместимых материалов (например, NBR вместо EPDM) или неоригинальных прокладок с непредсказуемым составом ускоряет деградацию. При сборке радиаторов применяется термоактивный герметик, усиливающий прилегание прокладки к металлическим поверхностям.

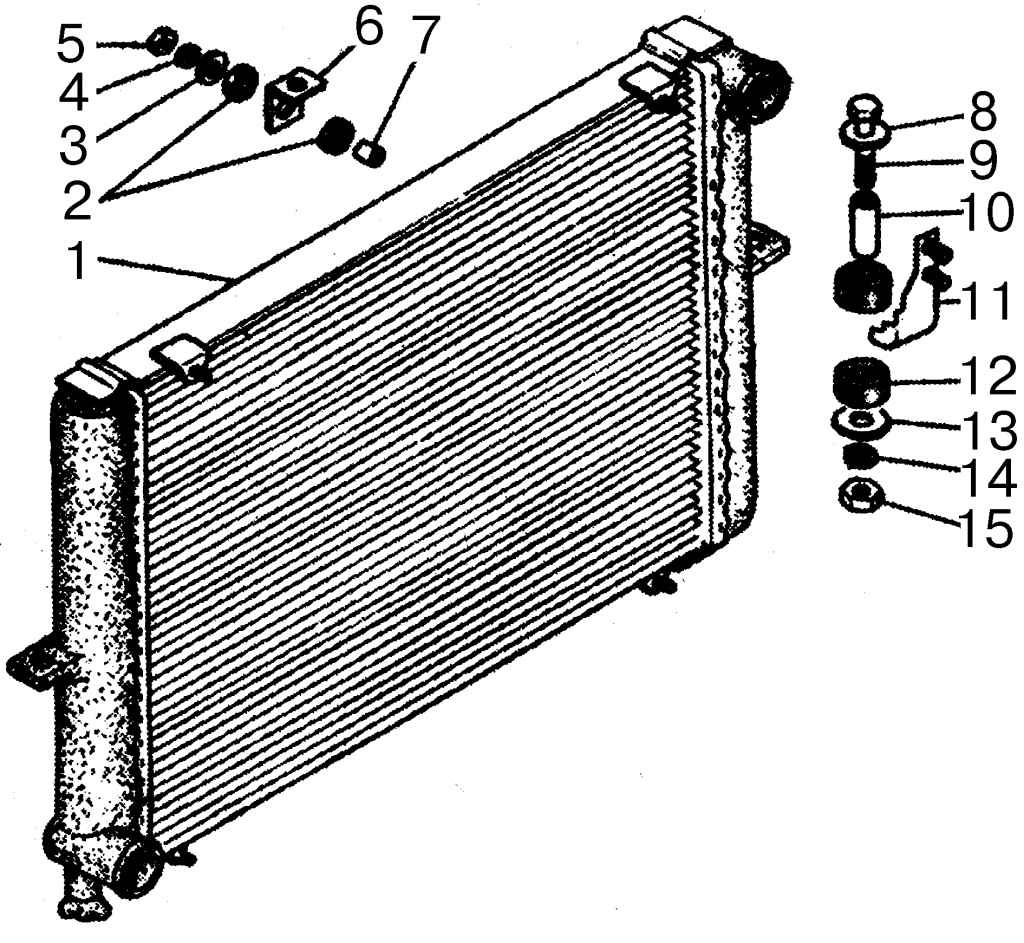

Система штифтовой фиксации пластмассовых компонентов

В современных радиаторах пластмассовые элементы (бачки, патрубки) крепятся к металлическому сердцевине через штифтовые соединения. Эта технология заменила пайку и механический обжим, став доминирующей с массовым переходом на алюминиевые теплообменники и термостойкие полимеры. Штифтовая система обеспечивает герметичный контакт разнородных материалов, устойчивый к вибрациям и циклическим тепловым нагрузкам.

Конструктивно фиксация реализуется через металлические штифты, запрессованные в трубки сердцевины. Пластмассовый бачок надевается на торцы трубок и штифтов, после чего выступающие концы штифтов развальцовываются (расклепываются) специальным инструментом. При расклепывании металл штифта пластически деформируется, плотно обжимая полимер и создавая механическую блокировку. Для усиления герметичности на посадочную зону часто наносится термореактивный клей.

Ключевые особенности и требования к системе

Эффективность штифтовой фиксации зависит от:

- Точности геометрии – диаметра штифтов, отверстий в трубках и пластике.

- Качества материала штифтов – обычно используется мягкий алюминиевый сплав (например, AA1050) для гарантированной пластичности при расклепывании.

- Прочности полимера – бачки изготавливают из стеклонаполненного нейлона (PA6-GF30/35), выдерживающего давление и ударные нагрузки.

- Контроля усилия расклепывания – недостаточное усилие ведет к недопрессовке, чрезмерное – к повреждению пластика или штифта.

Распространенные неисправности

Типичные проблемы штифтовых соединений в радиаторах:

| Неисправность | Причина | Последствие |

|---|---|---|

| Подтёки антифриза по линии бачка | Критический износ уплотнения (старение клея, микротрещины в пластике) | Потеря ОЖ, перегрев двигателя |

| Растрескивание бачка у штифтов | Перетяжка при сборке, вибрационная усталость, химическая деградация пластика | Разгерметизация, внезапный разрыв |

| Коррозия штифтов | Низкое качество антифриза, электрохимическая коррозия | Ослабление фиксации, разрушение соединения |

Диагностика требует визуального осмотра зон крепления на предмет трещин, следов тосола и коррозии. Профилактика заключается в использовании рекомендованных ОЖ и своевременной замене радиатора при первых признаках старения пластика. Ремонт штифтовых соединений в гаражных условиях ненадежен – поврежденные бачки подлежат замене в сборе с сердцевиной.

Использование азота в пайке алюминиевых радиаторов

При пайке алюминиевых радиаторов охлаждения двигателя критически важно предотвратить окисление поверхности металла в зоне соединения. Алюминий мгновенно образует на воздухе прочную оксидную пленку (Al2O3), температура плавления которой значительно выше, чем у самого алюминия. Эта пленка препятствует смачиванию поверхности припоем и образованию надежного паяного шва.

Для решения проблемы окисления в процессе высокотемпературной пайки в печах используется азот (N2). Азот выполняет роль инертной защитной атмосферы, вытесняющей кислород из рабочей зоны печи. Подаваясь в печь в больших объемах, азот создает среду, в которой образование оксидной пленки на нагреваемых алюминиевых деталях радиатора либо сильно замедляется, либо практически исключается.

Ключевые аспекты применения азота

Основная функция азота – создание и поддержание инертной среды в печи на протяжении всего цикла пайки, особенно во время нагрева до температуры плавления припоя и его кристаллизации. Это обеспечивает:

- Эффективное разрушение оксидной пленки: Специальные флюсы, активирующиеся при температуре пайки, способны разрушать существующую оксидную пленку. Азотная атмосфера предотвращает ее немедленное повторное образование, позволяя флюсу выполнить свою работу.

- Улучшение растекания припоя: При отсутствии активного окисления расплавленный присадочный сплав (обычно алюминиево-кремниевый, например, системы Al-Si с температурой плавления ~575-590°C) свободно растекается по чистой поверхности основного металла, заполняя зазоры и формируя сплошное соединение.

- Повышение качества шва: Снижение содержания оксидов в зоне пайки приводит к образованию более чистых, прочных и герметичных паяных швов, что критично для долговечности радиатора, работающего под давлением и в условиях вибраций.

- Снижение количества флюса: Хотя флюс все равно необходим, инертная атмосфера позволяет снизить его расход или использовать менее агрессивные составы, что уменьшает риск коррозии впоследствии.

Технологический процесс пайки с азотом включает следующие ключевые этапы:

- Подготовка: Тщательная очистка деталей радиатора (бачки, сердцевина) от масел, загрязнений и естественной оксидной пленки (механически или химически).

- Сборка и нанесение флюса: Сборка узла радиатора с установкой припойной ленты или пасты в места будущих соединений и нанесение флюса.

- Пайка в азотной среде: Помещение собранного радиатора в конвейерную печь. Печь герметизируется, и в нее подается азот высокой чистоты (обычно 99,99% и выше), вытесняя воздух. Радиатор нагревается по заданному профилю до температуры пайки.

- Охлаждение: Контролируемое охлаждение в азотной среде для предотвращения окисления еще горячего металла.

- Промывка: Удаление остатков флюса после пайки.

Типичные параметры режима пайки с использованием азота:

| Параметр | Значение/Описание |

|---|---|

| Тип азота | Высокая чистота (99,99% - 99,999% N2), точка росы -40°C и ниже |

| Расход азота | Высокий, достаточный для поддержания низкого остаточного содержания O2 (обычно < 100 ppm) |

| Температура пайки | ~600-620°C (выше температуры плавления припоя ~575-590°C) |

| Время выдержки | Несколько минут при температуре пайки |

Ограничения и требования: Использование азота требует значительных капитальных вложений в герметичные печи с контролируемой атмосферой и системы подачи/мониторинга газа. Необходим постоянный контроль чистоты азота и остаточного кислорода в печи. Неправильная настройка параметров (температура, время, остаток O2) может привести к некачественной пайке.

Несмотря на затраты, применение азотной атмосферы стало промышленным стандартом для массового производства высококачественных алюминиевых радиаторов, обеспечивая необходимую надежность и долговечность паяных соединений в условиях эксплуатации автомобиля.

Особенности конструкции медно-латунных сборок

Медно-латунные радиаторы состоят из тонкостенных медных трубок, объединённых в параллельные ряды, и латунных бачков. Медь обеспечивает максимальную теплопроводность, а латунь – необходимую прочность и коррозионную стойкость. Трубки оснащаются гофрированными пластинами (ленточным оребрением), припаянными для увеличения площади теплоотдачи. Герметичность соединений достигается высокотемпературной пайкой в печи с использованием припоя на основе олова или серебра.

Конструктивно бачки разделены на секции перегородками для оптимизации потока охлаждающей жидкости. Входные/выходные патрубки, крепёжные кронштейны и сливные краны выполняются из латуни методом литья или штамповки. Для защиты от электролитической коррозии применяются цинковые аноды или специальные покрытия внутренних поверхностей. Толщина стенок трубок редко превышает 0.1–0.15 мм для снижения веса при сохранении давления до 2–3 бар.

Ключевые технологические аспекты

- Тип оребрения: Ленточная медь (спиральная навивка) или пластинчатые вставки, увеличивающие площадь рассеивания тепла на 300–400%.

- Паяные соединения: Бесфлюсовая пайка в азотной среде при 650–700°C для исключения окисления и создания монолитной структуры.

- Защитные элементы:

- Цинковые аноды в бачках для электрохимической защиты

- Полимерное покрытие боковых пластин (серпентинок)

| Компонент | Материал | Функция |

| Теплообменные трубки | Медь М1 (99.9%) | Перенос тепла от жидкости к рёбрам |

| Верхний/нижний бачок | Латунь Л63 | Распределение потока ОЖ, монтаж патрубков |

| Охлаждающие рёбра | Медь М1 (толщина 0.03–0.06 мм) | Теплоотдача в воздушный поток |

Первые змеевиковые охладители Даймлера (1885 год)

Готтлиб Даймлер создал первый функциональный прототип змеевикового радиатора для своего экспериментального двигателя внутреннего сгорания в 1885 году. Конструкция представляла собой длинную металлическую трубку, свернутую в плоскую спираль для увеличения площади теплообмена. Вода циркулировала через змеевик под действием насоса, а встречный поток воздуха при движении автомобиля отводил тепло от поверхности трубки.

Ключевым нововведением стала компактность системы: змеевик помещался непосредственно перед двигателем, что обеспечивало эффективный обдув без сложных вентиляторов. Однако технологические ограничения того периода привели к частым проблемам:

- Паяные соединения трубок были ненадежны из-за вибраций двигателя

- Медные трубки быстро деформировались от перепадов давления

- Минимальная площадь поверхности ограничивала охлаждение на малых скоростях

| Компонент | Материал | Недостаток |

| Трубка змеевика | Медь | Низкая стойкость к механическим нагрузкам |

| Соединительные элементы | Свинцовый припой | Трещины при термическом расширении |

Несмотря на недостатки, принцип змеевиковой конструкции доказал эффективность отвода тепла и стал основой для последующих модификаций. Даймлер заменил спираль на пакет параллельных трубок уже к 1889 году, устранив главный недостаток – уязвимость к гидравлическим ударам.

Эволюция конструкции от "сотовых" к трубчатым моделям

Первые массовые радиаторы автомобильных двигателей использовали "сотовую" конструкцию. Сердечник формировался из множества коротких вертикальных латунных трубок шестигранного сечения, спаянных торцами между двумя бачками. Охлаждающая жидкость протекала внутри этих трубок-ячеек, а воздух обдувал их внешние стенки. Основное преимущество – максимальная площадь контакта жидкости со стенками на малом объеме. Однако такие радиаторы были чрезвычайно хрупкими: точечные повреждения трубок или пайки приводили к течам, а ремонт требовал сложной перепайки всего узла.

Необходимость повысить механическую прочность и ремонтопригодность стимулировала переход к трубчато-пластинчатым моделям. В них использовались длинные круглые или овальные трубки, проходящие горизонтально сквозь весь сердечник и развальцованные в отверстиях верхнего и нижнего бачков. Для увеличения теплоотдачи на трубки надевались тонкие металлические пластины (ламели), создавая развитую поверхность для обдува воздухом. Ключевые преимущества – высокая стойкость к вибрациям и ударным нагрузкам, возможность замены отдельных поврежденных трубок без демонтажа всего сердечника, а также простота увеличения габаритов и мощности охлаждения за счет наращивания количества трубок и рядов.

Внедрение припоя свинец-олово в 1920-х годах

До 1920-х годов радиаторы преимущественно собирались механическими методами (клепка, пайка твёрдым припоем) или с использованием чистого олова. Эти технологии имели серьёзные недостатки: сложность герметизации тонкостенных трубок и бачков, высокий риск перегрева латуни при пайке, что приводило к потере прочности и микротрещинам. Необходимость массового производства надёжных радиаторов для автомобилей и тяжёлой техники требовала более технологичного решения.

Переход на свинцово-оловянные припои (чаще всего 60% Pb / 40% Sn или 50/50) стал ключевым прорывом. Такие составы обладали существенно более низкой температурой плавления (183-250°C) по сравнению с чистой медью (1085°C) или твёрдыми припоями. Это позволило:

- Упростить и ускорить пайку сердцевин из тонких латунных лент и трубок.

- Минимизировать термические деформации и структурные повреждения металла.

- Достичь высокой герметичности соединений за счёт хорошей капиллярности припоя.

Технология быстро стала стандартом для автомобильных и тракторных радиаторов.

Ключевые последствия внедрения

Массовое использование свинцово-оловянного припоя кардинально изменило производство:

- Резкий рост производительности: пайка стала пригодна для конвейерной сборки.

- Снижение стоимости: припой был значительно дешевле чистого олова.

- Повышение ремонтопригодности: протечки устранялись пайкой низкотемпературным припоем даже в полевых условиях.

Однако появились и новые риски: электрохимическая коррозия из-за контакта разнородных металлов (латунь-припой-сталь) в агрессивной среде антифриза, а также усталостное разрушение паяных швов от вибраций.

Переход на алюминиевые сплавы в 1970-е годы

Растущие цены на медь и стремление автопроизводителей снизить общую массу автомобилей для повышения топливной экономичности (особенно актуальное после нефтяных кризисов) стали ключевыми драйверами поиска альтернативы традиционным медно-латунным радиаторам. Алюминий, обладающий значительно меньшей плотностью, выступил основным кандидатом, несмотря на свои специфические технологические сложности в обработке и пайке.

Развитие технологий пайки в контролируемой атмосфере (вакуумной или инертного газа) и создание специализированных припоев на основе алюминия с кремнием позволили преодолеть главное препятствие – трудность создания надежных паяных соединений тонкостенных алюминиевых трубок и пластин. Это открыло путь к массовому производству полностью алюминиевых радиаторов, сердцевины которых изготавливались методом пайки в печи.

Особенности и вызовы перехода

Внедрение алюминиевых радиаторов сопровождалось рядом особенностей и проблем:

- Конструктивная эволюция: Алюминиевые радиаторы часто имели пластинчато-трубчатую конструкцию, где плоские трубки соединялись с тонкими охлаждающими пластинами (лентами), что отличалось от традиционных круглых трубок в медно-латунных. Это требовало новых подходов к проектированию.

- Коррозионная уязвимость: Алюминий, особенно в контакте с другими металлами (медь, латунь, сталь) в системе охлаждения, оказался более подвержен электрохимической коррозии. Это резко повысило требования к качеству и химическому составу охлаждающих жидкостей (антифризов), которые теперь обязательно должны были содержать эффективные ингибиторы коррозии алюминия.

- Механическая прочность: Алюминиевые трубки и пластины, особенно ранних конструкций, были менее стойкими к механическим повреждениям (вибрация, удары камнями) и гидроударам по сравнению с более толстостенными медными аналогами.

- Ремонтопригодность: Пайка алюминия в условиях гаража оказалась значительно сложнее ремонта медно-латунных радиаторов. Это часто делало ремонт нерентабельным, ускоряя переход на замену всего узла.

Сравнение ключевых свойств материалов:

| Характеристика | Медь/Латунь | Алюминий |

|---|---|---|

| Плотность (г/см³) | ~8.9 (Cu), ~8.5 (Латунь) | ~2.7 |

| Теплопроводность (Вт/м·К) | ~390 (Cu), ~120 (Латунь) | ~200-220 |

| Стойкость к коррозии (в системе ОЖ) | Высокая | Средняя (требует ингибиторов) |

| Стоимость сырья (исторически) | Высокая | Ниже |

| Ремонтопригодность | Высокая (пайка мягким припоем) | Низкая (требуется спец. оборудование) |

Несмотря на первоначальные сложности с коррозией и надежностью, преимущества алюминия в виде значительного снижения веса (до 40-50% по сравнению с медно-латунным) и потенциала для снижения себестоимости при массовом производстве оказались решающими. К концу 1970-х – началу 1980-х годов алюминий стал доминирующим материалом для радиаторов охлаждения двигателей в мировом автомобилестроении, вытеснив медь и латунь из массового сегмента.

Развитие пластмассовых бачков в 1990-х

Переход от металлических к пластмассовым расширительным бачкам в 1990-х годах был обусловлен комплексом преимуществ полимеров. Пластик существенно снижал общий вес узла, что способствовало общей тенденции облегчения автомобилей для повышения топливной эффективности. Он обладал абсолютной коррозионной стойкостью к агрессивным охлаждающим жидкостям, устраняя главную "ахиллесову пяту" металлических аналогов. Технологичность литья под давлением позволяла создавать бачки сложной геометрии, оптимально использующие подкапотное пространство, и интегрировать патрубки, крепления и элементы контроля уровня жидкости в единую деталь, сокращая количество соединений.

Ключевым фактором успеха стало внедрение новых термостойких полимеров, таких как стеклонаполненный полиамид (PA6-GF30, PA6-GF35), выдерживающих длительное воздействие температур до 130-140°C и давление в системе. Совершенствование технологии литья под давлением обеспечило высокую точность размеров и стабильность характеристик. Конструктивно бачки стали оснащаться лабиринтными системами сепарации пара и жидкости, улучшенными клапанами давления в крышках, а также прозрачными зонами или смотровыми окнами с индикаторами минимального/максимального уровня для удобства контроля.

Проблемы и их преодоление

Первые поколения пластиковых бачков столкнулись с вызовами:

- Термоусталость и растрескивание: Длительный нагрев/охлаждение и вибрация вызывали появление микротрещин, особенно в зонах креплений и патрубков. Решение: оптимизация конструкции (усиление рёбрами жёсткости, плавные переходы толщин стенок) и применение материалов с повышенной ударной вязкостью и стойкостью к термоциклированию.

- Деформация под давлением: Разбухание или коробление при превышении температурно-нагрузочных режимов. Решение: точный расчёт толщины стенок, использование материалов с высоким модулем упругости и улучшенное распределение усилий от зажимных хомутов патрубков.

- Герметичность соединений: Утечки в местах впайки патрубков или по резьбе пробки. Решение: применение лазерной сварки пластика для неразъёмных соединений, совершенствование конструкции резьбы и уплотнительных колец пробки.

Эти усовершенствования превратили пластиковый бачок в высоконадежный узел. С точки зрения обслуживания это привело к парадигме «замена, а не ремонт». Треснувший или потеющий бачок больше не запаивали – его меняли в сборе, что упрощало процесс для сервисов, но увеличивало расходы для владельца при выходе из строя. Возросла важность использования качественных оригинальных или проверенных аналогов из правильного материала.

Заводские пресс-формы для массового производства радиаторов

Пресс-формы представляют собой высокоточные металлические конструкции, используемые в литье под давлением для серийного изготовления пластиковых компонентов радиаторов. Основными элементами являются бачки (верхний и нижний), соединительные патрубки и крепежные элементы. Каждая форма проектируется под конкретную модель двигателя с учетом геометрии охлаждающего контура и монтажных точек, обеспечивая идентичность тысяч экземпляров.

Изготовление пресс-форм требует применения инструментальных сталей (например, H13 или P20), обработанных на ЧПУ-станках с точностью до 0.01 мм. Критически важны система охлаждения каналов внутри формы и поверхностная закалка рабочих поверхностей. Это гарантирует стойкость к абразивному воздействию стеклонаполненных полиамидов и выдерживает 100 000+ циклов литья без потери качества деталей.

Ключевые аспекты производства и контроля

Технологический процесс включает несколько этапов:

- Термостатирование – поддержание температуры формы в диапазоне 80-120°C для равномерного заполнения расплавом

- Автоматизированная выдержка – расчетное время кристаллизации полимера под давлением до 150 МПа

- Дегазация – удаление воздушных карманов через вентиляционные каналы

| Параметр контроля | Допустимое отклонение |

|---|---|

| Толщина стенок бачка | ±0.15 мм |

| Диаметр патрубков | ±0.05 мм |

| Соосность крепежных втулок | ≤0.1 мм |

После литья обязательна рентгенография сварных швов алюминиевого сердечника и гидравлические испытания готового узла под давлением 2-3 атм. Современные формы оснащаются датчиками износа и встроенными системами диагностики для предотвращения брака при массовом выпуске.

Радиаторы для авиадвигателей Первой мировой

На заре авиации, особенно с началом Первой мировой войны и ростом мощности моторов, проблема эффективного охлаждения двигателей стала критической. Перегрев был частой причиной отказов, снижая надежность и боеспособность самолетов. Ранние решения были примитивными: открытые трубки или змеевики с циркулирующей водой, обдуваемые набегающим потоком воздуха, что обеспечивало недостаточный теплоотвод для мощных ротативных и рядных двигателей того времени.

Необходимость в компактных, легких и высокоэффективных радиаторах стимулировала бурное развитие технологий теплообмена. Инженеры столкнулись с трудной задачей: создать конструкцию, способную рассеивать огромное количество тепла при минимальном аэродинамическом сопротивлении и весе, в условиях жестких ограничений по размерам и доступным материалам (преимущественно медь и латунь). Это привело к появлению нескольких ключевых конструктивных типов радиаторов.

Ключевые Конструкции и Развитие

Доминирующими стали три типа радиаторов, каждый со своими особенностями:

- Сотовый (Honeycomb) Радиатор:

- Изобретен немцами (компания Gebrüder Gildemeister) около 1915 года.

- Состоял из множества коротких тонкостенных шестигранных трубок, спаянных торцами в блоки, формирующие структуру, похожую на пчелиные соты.

- Преимущества: Исключительно высокая эффективность теплообмена на единицу объема и веса благодаря огромной поверхности контакта воды со стенками трубок и воздухом. Компактность.

- Недостатки: Высокая сложность и стоимость изготовления (пайка тысяч трубок). Чувствительность к механическим повреждениям и вибрациям. Сложность ремонта в полевых условиях.

- Стал стандартом для немецких истребителей (Fokker D.VII, Albatros) и бомбардировщиков, обеспечивая им значительное преимущество.

- Трубчато-ленточный Радиатор:

- Более простая и технологичная конструкция, широко использовавшаяся странами Антанты (Великобритания, Франция).

- Состоял из рядов плоских вертикальных трубок (овального или каплевидного сечения), соединенных вверху и внизу коллекторами.

- Для увеличения поверхности теплообмена между трубками часто пропускались и припаивались тонкие медные ленты или гофрированные листы.

- Преимущества: Проще и дешевле в производстве, чем сотовый. Легче ремонтировать (можно запаять отдельную трубку). Достаточно эффективен.

- Недостатки: Больше аэродинамическое сопротивление из-за менее обтекаемой формы. Больший вес и объем при сопоставимой с сотовым теплоотдаче.

- Применялся на самолетах SPAD S.XIII, SE.5a, Nieuport.

- Поверхностное Охлаждение:

- Попытка вообще отказаться от отдельного радиатора, интегрировав охлаждающие поверхности в конструкцию самолета.

- Примеры:

- Bristol Fighter: Медные трубки, впаянные в верхнее крыло.

- RAF FE.2b: Трубки на передней кромке верхнего крыла.

- Некоторые ранние Nieuport: Кожух двигателя с развитой гофрированной поверхностью.

- Преимущества: Минимизация аэродинамического сопротивления (в теории). Отсутствие уязвимого выступающего радиатора.

- Недостатки: Сложность изготовления и ремонта. Опасность разгерметизации системы в крыле. Недостаточная эффективность для мощных двигателей. Зависимость от положения солнца (перегрев верхней поверхности крыла). Практически не использовалась к концу войны.

Размещение радиаторов также было важной инженерной задачей. Наиболее распространенные варианты:

- Лобовое: Перед двигателем (например, трубчато-ленточный на SPAD S.XIII) – хороший обдув, но высокое сопротивление и уязвимость.

- Над двигателем: В центроплане верхнего крыла (сотовый на Fokker D.VII, Albatros D.V) – лучше защищен, сопротивление меньше, но сложнее обслуживать и возможны проблемы с парообразованием.

- По бокам фюзеляжа/капота: (Некоторые ранние модели, FE.2b) – компромиссный вариант.

| Тип Радиатора | Основной Страны Применения | Ключевое Преимущество | Главный Недостаток |

|---|---|---|---|

| Сотовый (Honeycomb) | Германия | Максимальная эффективность/вес | Сложность и стоимость производства/ремонта |

| Трубчато-ленточный | Великобритания, Франция | Технологичность и ремонтопригодность | Большее аэродинамическое сопротивление |

| Поверхностное | Опытные/Ранние модели (UK, FRA) | Минимальное сопротивление | Низкая эффективность, сложность |

Эволюция радиаторов в годы Первой мировой войны стала ярким примером инженерной гонки. Немецкие сотовые радиаторы, несмотря на сложность, дали истребителям Люфтваффе заметное преимущество в 1917-1918 годах. Более простые трубчато-ленточные системы Антанты также обеспечивали необходимую надежность. Эта борьба за эффективное охлаждение напрямую влияла на летные характеристики, надежность и, в конечном счете, на боевой потенциал авиации той эпохи.

Эра медных радиаторов в американском автопроме

Доминирование меди в конструкции радиаторов для американских автомобилей стало практически синонимом самого автопрома в первой половине XX века. Медь, а позднее её сплав с цинком – латунь, были выбраны благодаря уникальному сочетанию свойств: превосходной теплопроводности, обеспечивающей эффективный отвод тепла от двигателя, и относительной технологической простоте обработки и пайки.

Производство медных радиаторов представляло собой высокотехнологичный для своего времени процесс. Сердцевина формировалась из множества тонких медных трубок, по которым циркулировала охлаждающая жидкость, и медных или латунных лент, напаянных перпендикулярно трубкам и служивших для увеличения площади теплообмена. Получившиеся сборки затем впаивались в массивные латунные бачки, оснащённые горловиной для заливки антифриза и патрубками для подключения к двигателю и помпе.

Технологические аспекты и характерные проблемы

Паяные соединения были ключевым элементом конструкции, но одновременно и её слабым местом. Для пайки использовались легкоплавкие припои на основе олова и свинца. Со временем эти соединения подвергались воздействию нескольких разрушающих факторов:

- Вибрация двигателя и кузова: Постоянные механические нагрузки приводили к усталости металла и растрескиванию паяных швов, особенно в местах крепления радиатора.

- Электрохимическая коррозия: Контакт разнородных металлов (медь/латунь и стальные детали двигателя, алюминиевые головки блоков) в присутствии электролита (антифриза) создавал гальванические пары. Это вызывало ускоренное вымывание припоя ("децинкификацию" латуни) и образование течей.

- Кавитация и эрозия: Удары пузырьков пара, образующихся в зонах локального кипения жидкости о стенки трубок, и абразивное воздействие частиц в охлаждающей жидкости постепенно истончали металл.

Эксплуатация в сложных условиях усугубляла эти проблемы:

| Фактор | Воздействие на радиатор |

| Использование воды вместо антифриза | Ускоренная коррозия, образование накипи, ухудшение теплоотдачи |

| Низкое качество охлаждающей жидкости | Недостаточная защита от коррозии и кавитации |

| Механические повреждения (камни, ДТП) | Деформация трубок и пластин, нарушение герметичности |

| Загрязнение сердцевины (пух, грязь) | Перегрев из-за ухудшения обдува воздухом |

Несмотря на высокую ремонтопригодность (возможность пайки), медные радиаторы постепенно уступили место алюминиевым. Причиной стали два основных фактора: резкий рост цен на медь в 1970-х годах и развитие технологий, позволивших наладить массовое производство не менее эффективных, но значительно более легких и дешевых алюминиевых радиаторов, преимущественно с цельными пластиковыми бачками.

Разработка паяных технологий Nocolok в 1980-х

Ключевым прорывом стало создание флюса на основе синтетического калий-фтор-алюмината (KAlF4), известного как Nocolok. Этот бесцветный порошок принципиально отличался от коррозионных хлоридно-фторидных флюсов, применявшихся ранее. Технология позволяла осуществлять пайку алюминиевых сердечников радиаторов в конвейерных печах с контролируемой атмосферой без последующей промывки деталей.

Основным преимуществом флюса Nocolok стала его химическая нейтральность: после пайки остатки флюса образовывали инертное стеклообразное покрытие, не вызывающее коррозию трубок и лент. Это устранило необходимость дорогостоящих операций гидравлической очистки готовых радиаторов, снизив себестоимость производства на 15-20%. Технология обеспечивала равномерное капиллярное распределение припоя по сложным каналам сот, повышая прочность паяных соединений.

Технологические особенности процесса

- Нанесение флюсовой суспензии методом воздушного распыления на собранный пакет пластин и трубок

- Сушка при 120-150°C для удаления растворителей из суспензии

- Нагрев в конвейерной печи с азотной атмосферой до 600-615°C (температура плавления флюса)

- Автоматическое дозирование припойной проволоки Al-Si в зоне пайки

| Параметр | Традиционная пайка | Nocolok |

| Температура процесса | 580-600°C | 600-615°C |

| Остатки флюса | Требуют промывки | Безопасны |

| Скорость конвейера | 0.8-1.2 м/мин | 1.5-2.5 м/мин |

| Дефекты пайки | 12-15% | 3-5% |

Внедрение технологии совпало с массовым переходом автопроизводителей на алюминиевые радиаторы вместо медно-латунных. К 1987 году 70% европейских автомобилей оснащались радиаторами, изготовленными по методу Nocolok, благодаря повышению ресурса теплообменников до 8-10 лет. Патентные права на производство флюса контролировались консорциумом Solvay Fluor, что создало временную монополию на рынке до истечения патентов в середине 1990-х.

Использование асбеста в прокладках радиаторов до 2000-х

Асбест широко применялся в производстве прокладок для радиаторов двигателей до начала 2000-х годов благодаря уникальным термостойким и уплотнительным свойствам. Волокнистая структура минерала обеспечивала герметичность соединений при экстремальных температурах (до 500°C) и высоком давлении охлаждающей жидкости, что было критично для медных и латунных радиаторов старых конструкций.

Материал обладал высокой механической прочностью, химической инертностью к антифризам и низкой стоимостью. Прокладки из композитных материалов на основе асбеста (часто с добавлением резины или металла) использовались для термостатов, водяных насосов и соединений патрубков. Их главным недостатком стала канцерогенность: при износе или замене микрочастицы волокон попадали в воздух, вызывая риск онкологических заболеваний.

Ключевые проблемы и этапы отказа

Основные неисправности, связанные с асбестовыми прокладками:

- Деградация от вибрации: со временем волокна крошились, приводя к протечкам антифриза

- Коррозия крепежных болтов из-за агрессивных сред

- Несовместимость с современными антифризами на органической основе (OAT)

Этапы замены асбеста в автомобильной промышленности:

- 1980-е: первые ограничения в ЕС и США

- 1991: запрет в Германии

- 1999: директива ЕС о полном отказе

- 2000-е: переход на безасбестовые материалы (арамид, графит, эластомеры)

| Материал-заменитель | Преимущества | Недостатки |

|---|---|---|

| Синтетический графит | Устойчивость до 1000°C, химическая инертность | Высокая стоимость |

| Арамидные волокна (кевлар) | Прочность, экологическая безопасность | Чувствительность к ультрафиолету |

| Фторкаучук (Viton) | Эластичность, стойкость к агрессивным средам | Ограниченная термостойкость (до 300°C) |

Полный отказ от асбеста к середине 2000-х был обусловлен ужесточением экологических норм (REACH в ЕС) и развитием полимерных технологий. Современные прокладки изготавливаются методом лазерной резки, что обеспечивает точность посадки и исключает риски для здоровья при обслуживании.

Радиаторы парового охлаждения первых автомобилей

Первые автомобили конца XIX века заимствовали систему охлаждения у паровых машин, используя открытый испарительный принцип. Двигатель помещался в кожух, заполненный водой, которая поглощала тепло и постепенно испарялась. Этот пар просто выбрасывался в атмосферу, требуя постоянного пополнения запаса воды из внешнего бака. Эффективность такого охлаждения была крайне низкой, а расход воды – огромным, ограничивая дальность поездки.

Главным недостатком системы стала невозможность поддерживать стабильную рабочую температуру двигателя. При длительной работе вода выкипала, вызывая перегрев и заклинивание. Коррозия металлических деталей внутри кожуха ускорялась из-за контакта с водой и паром. Частые остановки для долива воды делали эксплуатацию неудобной, особенно в условиях отсутствия инфраструктуры.

Конструктивные особенности и эволюция

Типичный паровой радиатор представлял собой:

- Металлический кожух или рубашку – плотно облегающую цилиндры двигателя.

- Заливную горловину с пробкой – для заполнения системы водой.

- Пароотводную трубку – для вывода образующегося пара наружу.

- Водяной бак – отдельную емкость для запаса воды, часто расположенную выше двигателя для самотека.

К началу XX века испарительные системы быстро вытеснялись замкнутыми жидкостными системами с трубчато-пластинчатыми радиаторами и принудительной циркуляцией (насосом). Ключевые преимущества новых систем:

- Значительно меньший расход воды (замкнутый контур).

- Стабильный тепловой режим двигателя.

- Увеличенная дальность поездки без дозаправки.

- Защита от коррозии (использование антифризов позже).

Основные неисправности паровых радиаторов:

| Неисправность | Причина | Последствие |

| Перегрев двигателя | Полное выкипание воды | Заклинивание поршней, деформация ГБЦ |

| Ускоренная коррозия | Постоянный контакт металла с водой/паром | Разрушение кожуха, течи |

| Потеря герметичности | Коррозия, вибрации, механические повреждения | Утечка воды, падение уровня, перегрев |

| Загрязнение системы | Накипь, ржавчина в открытом контуре | Ухудшение теплопередачи, локальный перегрев |

Паровое охлаждение стало кратковременным технологическим этапом, продемонстрировавшим острую необходимость в эффективных теплообменниках, что привело к созданию прототипов современных радиаторов.

Конструкция кассетных охладителей Ford Model T

Радиатор Ford Model T представлял собой яркий пример кассетной (или "сотоподобной", "ячеистой") конструкции, принципиально отличавшейся от более ранних трубчатых или змеевиковых систем. Он состоял из трех основных компонентов: верхнего и нижнего баков, соединенных между собой сердцевиной, которая и являлась ключевым элементом охлаждения.

Верхний бак служил резервуаром для поступающей от двигателя нагретой охлаждающей жидкости и имел заливную горловину с крышкой. Нижний бак собирал охлажденную жидкость после прохождения через сердцевину и направлял ее обратно в двигатель через нижний патрубок. Оба бака изготавливались из латуни и крепились к сердцевине с помощью пайки или механических соединений (в зависимости от года выпуска и производителя радиатора).

Сердцевина: Сердце Кассетной Системы

Сердцевина радиатора Model T была сложной сборкой, формирующей множество вертикальных каналов для охлаждающей жидкости и воздуха. Она создавалась из множества тонких, плоских латунных ячеек (кассет), спаянных между собой по краям. Каждая ячейка имела характерную конструкцию:

- Штампованные каналы: На листе латуни штамповались ряды небольших углублений или выступов, расположенных в шахматном порядке с обеих сторон листа.

- Формирование каналов: Два таких идентичных листа складывались вместе выступами наружу, так чтобы углубления одного листа совпадали с углублениями другого.

- Пайка: Края сложенных листов тщательно пропаивались по периметру, образуя герметичную плоскую кассету. Внутри этой кассеты, между углублениями двух листов, формировались узкие вертикальные проходы для охлаждающей жидкости.

- Сборка "гармошки": Множество таких отдельных плоских кассет собирались бок о бок, как страницы книги или гармошка. Соседние кассеты спаивались друг с другом по боковым кромкам.

- Медные трубки (опционально, ранние версии): В самых первых радиаторах Model T (примерно до 1910 года) между некоторыми кассетами могли вставляться тонкие медные трубки, проходящие через всю высоту сердцевины. Они служили дополнительными проводниками тепла и помогали структурно укрепить сердцевину.

В результате этой сборки образовывалась плотная матрица. Вертикальные щели *между* соседними кассетами создавали воздушные каналы, а пространства *внутри* каждой спаянной кассеты (между двумя листами) образовывали водяные каналы. Таким образом, нагретая жидкость, стекая сверху вниз по внутренним полостям кассет, отдавала тепло через тонкие латунные стенки потоку воздуха, проходящему через щели между кассетами.

| Характеристика | Кассетный Радиатор (Ford Model T) | Типичный Трубчатый Радиатор (Более ранний/современный) |

|---|---|---|

| Принцип конструкции водяных каналов | Плоские вертикальные каналы, образованные между двумя спаянными штампованными листами латуни (кассетами). | Круглые или овальные вертикальные трубки. |

| Воздушные каналы | Формируются щелями *между* соседними кассетами. | Формируются пространствами *между* трубками, часто с дополнительными охлаждающими ребрами, напаянными на трубки. |

| Основной материал сердцевины | Латунь (листы для кассет). | Латунь или медь (трубки и ребра). |

| Площадь поверхности теплообмена | Очень большая площадь тонких стенок кассет, непосредственно контактирующих с воздухом и водой. | Зависит от количества трубок и площади напаянных ребер. |

| Технология изготовления | Трудоемкая ручная сборка и пайка множества кассет. | Относительно проще: пайка трубок в баках и напайка ребер (хотя тоже сложна). |

Эта кассетная конструкция, несмотря на сложность изготовления, была очень эффективна для своего времени благодаря огромной площади поверхности тонких латунных стенок, непосредственно контактировавших как с охлаждающей жидкостью внутри кассет, так и с проходящим воздухом снаружи. Она стала визитной карточкой системы охлаждения Model T и использовалась на протяжении всего периода его производства.

Изменение толщины трубок под давлением ОЖ

Рабочая среда системы охлаждения – охлаждающая жидкость (ОЖ) – находится под избыточным давлением, создаваемым герметичной крышкой расширительного бачка или радиатора. Это давление необходимо для повышения температуры кипения ОЖ и предотвращения кавитации. Однако циклическое воздействие высокого давления (до 1.5-2.0 бар в современных системах) и температурных перепадов создает значительную нагрузку на стенки тонкостенных трубок сердцевины радиатора.

Постоянное давление ОЖ стремится раздуть трубки изнутри. В сочетании с вибрациями двигателя и тепловым расширением/сжатием материалов это приводит к явлению усталости металла. Наиболее подвержены деформации участки трубок, расположенные в зоне максимального давления и температуры – обычно в верхней части радиатора, ближе к входному патрубку от двигателя, где поступает наиболее горячая ОЖ.

Последствия и механизмы деформации

Основные последствия и причины изменения толщины стенок трубок:

- Растяжение и Утонение Стенок: Постоянное внутреннее давление вызывает микродеформации растяжения. Со временем это приводит к пластической деформации и постепенному утоньшению стенок трубок, особенно в местах с изначально меньшей толщиной или микронеоднородностями материала.

- Разбухание (Вздутие) Трубок: В критических случаях, особенно при превышении рабочего давления (неисправный клапан крышки) или на сильно изношенных радиаторах, трубки могут деформироваться визуально заметно – разбухать между пластинами охлаждения. Это резко снижает прочность и ведет к разрыву.

- Усталостные Трещины: Цикличность нагрузки (давление растет при прогреве/падает при остывании) вызывает усталость металла. В местах наибольшего напряжения (углы трубок, точки пайки/сварки) возникают микротрещины, которые разрастаются и приводят к течи ОЖ.

- Снижение Эффективности: Разбухание трубок уменьшает их внутреннее сечение и нарушает плотный контакт с пластинами охлаждения. Это ухудшает теплопередачу от стенки трубки к пластине и далее к воздуху, снижая общую эффективность охлаждения двигателя.

Сравнительная устойчивость материалов трубок к деформации под давлением:

| Материал Трубок | Устойчивость к Давлению | Склонность к Усталости | Типичная Толщина Стенки |

|---|---|---|---|

| Латунь | Высокая | Низкая | 0.20 - 0.35 мм |

| Алюминий (паяные) | Умеренная | Средняя | 0.30 - 0.50 мм |

| Алюминий (сборные, "push-fit") | Ниже средней | Выше средней | 0.25 - 0.40 мм (зависит от конструкции) |

Для борьбы с деформацией производители применяют:

- Упрочнение Материала: Использование специальных сплавов алюминия или латуни с повышенной прочностью и усталостной стойкостью.

- Конструкция Трубок: Применение овальных, плоскоовальных или каплевидных трубок, имеющих большую жесткость на раздутие по сравнению с круглыми, при сохранении хорошего теплосъема.

- Контроль Качества: Тщательный контроль толщины стенки по всей длине трубки и отсутствия внутренних дефектов.

- Оптимизация Системы Давления: Точная настройка клапанов в крышке радиатора для поддержания давления в строго заданном диапазоне и предотвращения гидроударов.

Влияние экологических норм на материалы радиаторов

Ужесточение экологических стандартов (Евро, TIER) напрямую повлияло на выбор материалов для радиаторов. Требования к снижению массы транспортных средств для уменьшения выбросов CO₂ вынудили производителей отказаться от тяжелых медно-латунных конструкций в пользу легких алюминиевых сплавов. Одновременно запреты на использование свинца в припоях и токсичных антифризов потребовали разработки новых экологичных технологий соединения и коррозионной защиты.

Нормы экоутилизации (ELV Directive) стимулировали применение легко перерабатываемых материалов. Алюминий сохраняет до 95% свойств после переплавки, а пластиковые бачки маркируются для сепарации. Тенденция к уменьшению габаритов моторного отсека при сохранении мощности двигателей привела к разработке высокоэффективных компактных теплообменников с ультратонкими трубками и многослойными пластиковыми компонентами, выдерживающими повышенное давление.

Ключевые изменения материалов под воздействием экологии

- Полный переход на алюминий: Замена меди в сердцевинах (до 60% легче) с использованием бессвинцовой пайки в вакуумных печах

- Композитные бачки: Пластик PA6-GF35 вместо латуни с химической стойкостью к новым антифризам на органической основе (OAT)

- Биостойкие уплотнения: Синтетические каучуки EPDM, устойчивые к биоразлагаемым охлаждающим жидкостям

- Покрытия: Нанесение циркониевых или керамических слоёв для защиты алюминия от коррозии под воздействием регламентированных низкотоксичных ОЖ

| Экологическое требование | Традиционный материал | Современная замена |

|---|---|---|

| Снижение массы автомобиля | Медь/латунь (плотность 8,9 г/см³) | Алюминий (2,7 г/см³) |

| Запрет свинца (RoHS) | Свинцовые припои | Пайка Zn-Sn или спеченные соединения |

| Рециклинговость | Латунь с пайкой | Разделяемые алюминий/пластик |

| Совместимость с OAT-антифризами | Каучук NBR | EPDM-уплотнения |

Инновации в охлаждении гоночных двигателей

Современные гоночные серии требуют экстремального отвода тепла при минимальном весе и аэродинамическом сопротивлении, что привело к революционным изменениям в конструкции радиаторов. Инженеры перешли от традиционных алюминиевых сердцевин к композитным материалам с карбоновыми или керамическими матрицами, позволяющим выдерживать температуры свыше 200°C без деформации.

Ключевым прорывом стало внедрение многофункциональных систем: радиаторы интегрируются с маслоохладителями и интеркулерами в единые термоблоки, экономя до 40% пространства. В Формуле 1 и WEC применяют интеллектуальные системы управления потоком антифриза, где клапаны с электронным управлением перенаправляют жидкость в зависимости от режима работы двигателя и температуры трека.

Перспективные технологии

Среди экспериментальных разработок выделяются:

- Фазовые материалы: Поглощающие панели с микроинкапсулированным парафином, аккумулирующие избыточное тепло при плавлении

- Пьезоэлектрические насосы: Бесшумные системы точечного охлаждения турбин без механических подвижных частей

- Наножидкости: Охлаждающие составы с добавлением медных нанотрубок, повышающие теплопередачу на 15-20%

| Технология | Применение | Эффективность |

|---|---|---|

| Термоэлектрические генераторы | 24 часа Ле-Мана | +8% КПД за счет рекуперации тепла |

| Аэродинамические дефлекторы | Формула E | Снижение лобового сопротивления на 12% |

Особое внимание уделяется адаптивным системам: в ралли-рейдах используются радиаторы с изменяемой геометрией сот, автоматически увеличивающие плотность ячеек при попадании в песчаную бурю. Для защиты от камней и гравия применяют самовосстанавливающиеся покрытия на основе микрокапсул с полимером.

- Цифровое моделирование потоков (CFD-анализ) для создания 3D-оптимизированных форм

- Лазерная пайка трубок переменного сечения

- Встроенные сенсоры температуры с частотой опроса 500 Гц

Диагностика засоров в сотах методом ИК-термометрии

Принцип диагностики основан на фиксации температурных аномалий на поверхности радиатора во время работы двигателя. Засоренные участки сот, ограничивающие проток охлаждающей жидкости, демонстрируют заметно меньший нагрев по сравнению с чистыми зонами. Это вызвано снижением теплоотвода в проблемных местах – тепло не эффективно передается от металла к антифризу.

Для проведения проверки двигатель прогревают до рабочей температуры (термостат должен открыться), поддерживая обороты в районе 2000-2500 об/мин для создания достаточной нагрузки и циркуляции ОЖ. ИК-термометром последовательно сканируют всю лицевую поверхность радиатора, уделяя особое внимание центральной зоне и нижним рядам, где загрязнения скапливаются чаще всего. Результаты измерений фиксируют.

Анализ результатов и интерпретация

Температурная карта радиатора при отсутствии засоров должна быть относительно равномерной, с плавным градиентом от впускного бачка к выпускному. Критическими признаками засора являются:

- Локальные "холодные" пятна: Резкое падение температуры на небольшом участке (разница более 10-15°C с соседними зонами) указывает на полностью заблокированные соты.

- Температурные "полосы": Горизонтальные или вертикальные области с пониженной температурой сигнализируют о частичном засорении целого ряда каналов.

- Существенный перепад между верхом и низом: Сильно нагретый верхний бачок при холодном нижнем (особенно по углам) – признак масштабного засора, препятствующего нормальному протоку ОЖ через основную массу сот.

Важно учитывать, что ИК-термометрия эффективно выявляет внутренние засоры, но не различит их природу (накипь, продукты коррозии, герметик, насекомые). Для уточнения причины потребуется демонтаж и визуальный осмотр или промывка.

Симптомы трещин в пластиковых бачках радиатора

Постепенное снижение уровня охлаждающей жидкости в расширительном бачке без видимых луж под автомобилем – первый тревожный признак. При прогреве двигателя микротрещины расширяются, вызывая утечку антифриза, которая визуально проявляется только на горячем моторе.

На корпусе бачка появляются характерные белесые или цветные подтёки, особенно в местах соединений и рёбрах жёсткости. При серьёзных повреждениях пар из-под капота и резкий запах тосола становятся заметными через 10-15 минут работы двигателя.

Ключевые индикаторы повреждений

- Постоянный перегрев двигателя из-за критического падения уровня ОЖ

- Пузырение в бачке при работе мотора из-за подсоса воздуха через трещину

- Раздутие стенок пластикового резервуара при нагреве

- Мокрые пятна на защитном кожухе радиатора или элементах подвески

- Следы кристаллизованного антифриза по контуру трещины ("солевые разводы")

Коррозия латунных патрубков: визуальные признаки

Основным визуальным индикатором коррозии латунных патрубков является изменение их цвета и текстуры поверхности. Изначально гладкий золотисто-желтый металл теряет блеск, покрывается матовыми пятнами или разводами синевато-зеленого, темно-коричневого или черного оттенка. Это свидетельствует об окислении меди и цинка в составе латуни под воздействием агрессивных сред (антифриза, солей, кислорода).

По мере развития процесса наблюдаются локальные утолщения, бугорки или шероховатые участки, переходящие в очаги расслоения материала. На критических стадиях появляются глубокие раковины, сквозные свищи или трещины, часто сопровождающиеся кристаллическими отложениями солей (белесый или голубоватый налет) вокруг поврежденной зоны. Наличие капель охлаждающей жидкости или мокрых подтеков на патрубке – явный признак нарушения целостности.

Характерные внешние проявления

- Цветовые аномалии: Зеленые/синие патины, темные пятна, красноватый налет (децинкификация).

- Деформация поверхности: Шероховатости, бугристость, пористость, шелушение.

- Сквозные повреждения: Точечные свищи, продольные или поперечные трещины.

- Отложения: Белые солевые корочки, голубоватые кристаллы меди, следы подтека антифриза.

- Истончение стенок: Визуально заметное уменьшение толщины металла в зонах активной коррозии.

| Стадия коррозии | Внешние признаки | Риски |

|---|---|---|

| Начальная | Потускнение, мелкие темные пятна | Снижение теплопроводности |

| Активная | Зеленый/синий налет, шероховатости | Закупорка каналов, уменьшение прочности |

| Критическая | Свищи, трещины, расслоение металла | Разрыв патрубка, утечка антифриза |

Особое внимание следует уделять зонам соединения патрубков с пластиковыми бачками радиатора или штуцерами – здесь коррозия часто развивается из-за электрохимической несовместимости материалов. Децинкификация (вымывание цинка) проявляется как сплошное красновато-розовое пятно – такой участок становится хрупким и легко разрушается при механическом воздействии.

Механические повреждения рёбер от камней и гравия

Ударные воздействия твёрдых частиц во время движения – основная причина деформации сот радиатора. Камни и гравий, отбрасываемые колёсами впереди идущего транспорта или вылетающие из-под собственных колёс, на высокой скорости бьют по тонким алюминиевым или медным пластинам теплообменника. Особенно уязвимы нижние секции конструкции, расположенные близко к дорожному покрытию.

Энергия удара приводит к загибанию, смятию или полному обламыванию рёбер охлаждения. Даже незначительные, на первый взгляд, вмятины нарушают геометрию воздушных каналов, снижая площадь активного теплообмена. Наибольший риск повреждений возникает при движении по грунтовым дорогам, гравийным покрытиям или свежепосыпанному щебню, особенно в дождливую погоду, когда грязь "выстреливает" камнями из-под колёс.

Последствия и диагностика

Деформированные рёбра создают два критических эффекта:

- Снижение эффективности охлаждения: Плотность повреждённых участков уменьшается, ограничивая поток воздуха через сердцевину.

- Локальные "горячие точки": Нарушение равномерного обдува ведёт к перегреву отдельных трубок с антифризом.

Визуально проблемные зоны определяются по:

- Скоплениям вмятин или "залысин" на поверхности радиатора.

- Искривлению или скручиванию пластин в передней части теплообменника.

- Наличию мелких камней или песка в сотах после поездок по бездорожью.

| Степень повреждения | Влияние на систему охлаждения | Рекомендуемые действия |

|---|---|---|

| Локальные вмятины (< 5% площади) | Незначительное падение КПД (до 10%) | Промывка, выравнивание рёбер специальным гребнем |

| Множественные деформации (5-20%) | Риск перегрева при нагрузках, рост рабочей температуры | Обязательное выравнивание рёбер, контроль температуры |

| Критическая деформация (>30%) | Хронический перегрев, деформация трубок, течи | Замена радиатора |

Профилактика включает установку защитной сетки перед радиатором или монтаж дополнительного грязезащитного экрана из полимерных материалов. Регулярная очистка сот от застрявших частиц струёй воды под давлением (без фанатизма) минимизирует накопление мусора, провоцирующего коррозию. Особое внимание уделяется после поездок по дорогам с сыпучим покрытием – скопившийся в сотах гравий при вибрации работает как абразив, усугубляя повреждения.

Разрушение развальцовки трубок в местах крепления

Разрушение развальцовки трубок радиатора возникает при нарушении герметичного контакта между трубкой и отверстием в пластине сердцевины. Развальцовка – это процесс механического расширения конца трубки, обеспечивающий плотное прилегание к стенкам монтажного гнезда. Нарушение целостности соединения ведёт к протечкам охлаждающей жидкости, снижению давления в системе и перегреву двигателя.

Основной причиной является вибрационная нагрузка от двигателя и кузова, передаваемая на радиатор через крепления. Циклические колебания создают усталостные напряжения в металле трубки и пластины, приводя к образованию микротрещин. Со временем вальцовка теряет натяг, а коррозия или эрозия от агрессивных антифризов ускоряют разрушение.

Факторы, способствующие дефекту

- Механические перегрузки: удары от дорожного мусора, неаккуратная очистка сердцевины.

- Низкое качество материалов: использование тонкостенных трубок или мягких сплавов.

- Коррозионное воздействие: электролитическая коррозия из-за смешения металлов (например, медь+алюминий), загрязнённый антифриз.

- Термическая усталость: резкие перепады температур, вызывающие деформации.

Диагностика и последствия

Признаком проблемы служат мокрые потёки антифриза на пластинах сердцевины в зонах крепления трубок. Для точного выявления дефекта требуется демонтаж и опрессовка радиатора под давлением. Игнорирование неисправности приводит к критическим последствиям:

- Постоянная утечка охлаждающей жидкости.

- Воздушные пробки в системе охлаждения.

- Хронический перегрев двигателя с риском деформации ГБЦ.

| Метод ремонта | Применимость | Ограничения |

|---|---|---|

| Повторная развальцовка | При незначительном износе | Риск повреждения старых трубок |

| Пайка/сварка | Локальные точечные повреждения | Не подходит для алюминиевых радиаторов без спецоборудования |

| Замена трубок | Массовые разрушения | Высокая стоимость, требует профессионального инструмента |

Эффективность восстановления зависит от степени повреждения. При множественных дефектах вальцовки и коррозии пластин рекомендуется замена радиатора. Для профилактики необходимо контролировать состояние креплений радиатора, использовать качественный антифриз и исключить механические воздействия на сердцевину.

Электролитическая коррозия алюминиевых деталей

Электролитическая коррозия представляет собой ускоренное разрушение алюминиевых элементов радиатора (трубок, бачков) из-за протекания электрического тока в присутствии электролита (охлаждающей жидкости). Этот процесс возникает при контакте алюминия с более благородным металлом (например, медью, латунью, припоем) в замкнутой электрической цепи, где охлаждающая жидкость служит проводником.

Алюминий, являясь более электроотрицательным (анодом), активно отдает свои ионы в электролит, разрушаясь. Более благородный металл (катод) при этом не корродирует, а лишь способствует ускоренному растворению алюминия. Наиболее опасными являются пары алюминий-медь и алюминий-латунь, часто присутствующие в системе охлаждения (медные/латунные трубки теплообменников, патрубки, фитинги, припой).

Факторы риска и последствия

Интенсивность электролитической коррозии зависит от нескольких ключевых факторов:

- Разность потенциалов металлов: Чем больше разница в электрохимическом потенциале между контактирующими металлами (например, Al и Cu), тем сильнее коррозия.

- Качество и состояние охлаждающей жидкости (ОЖ):

- Старая, истощенная ОЖ теряет ингибиторы коррозии.

- Смешивание несовместимых типов ОЖ (например, традиционной силикатной и карбоксилатной) может нейтрализовать ингибиторы или создать агрессивную среду.

- Использование воды вместо ОЖ или ее чрезмерное разбавление.

- Высокая электропроводность ОЖ (показатель низкого качества или старения).