Рама радиатора - конструкция и назначение

Статья обновлена: 01.03.2026

Рамка радиатора – ключевой конструктивный элемент системы охлаждения двигателя, обеспечивающий надежную фиксацию теплообменника. Ее основная задача – предотвращение вибраций и защита сот радиатора от механических повреждений.

Конструкция включает силовой каркас, точки крепления к кузову и уплотнители, обеспечивающие правильное положение радиатора относительно вентиляторов и воздушных потоков. От ее целостности напрямую зависит эффективность охлаждения силового агрегата.

Функции защитного каркаса двигателя

Защитный каркас двигателя, интегрированный в конструкцию рамки радиатора, служит барьером между силовым агрегатом и внешними механическими воздействиями. Он проектируется с учётом критически важных точек уязвимости мотора, таких как масляный поддон, корпус фильтров или элементы навесного оборудования.

Жёсткая пространственная структура каркаса распределяет ударные нагрузки при контакте с препятствиями, предотвращая деформацию или пробой компонентов двигателя. Это особенно критично при движении по бездорожью, где высок риск столкновения с камнями, неровностями рельефа или дорожным мусором.

Ключевые функции каркаса

- Защита от пробоя: Обеспечивает физический щит для масляного картера, радиатора охлаждения и патрубков системы смазки.

- Стабилизация агрегатов: Жёстко фиксирует навесное оборудование (генератор, компрессор кондиционера), снижая вибрационные нагрузки.

- Сохранение геометрии подкапотного пространства: Предотвращает смещение двигателя при боковых ударах, защищая элементы кузова.

- Демпфирование вибраций: Работает как дополнительный элемент жёсткости, поглощающий резонансные колебания от мотора.

Конструктивно каркас изготавливается из легированной стали или алюминиевых сплавов, сочетающих прочность на излом с минимальным весом. Его крепление к лонжеронам кузова выполняется через сайлент-блоки, что обеспечивает частичную компенсацию ударных нагрузок.

| Угроза | Результат защиты |

|---|---|

| Контакты с дорожным покрытием | Отсутствие деформации поддона картера |

| Удары о препятствия | Сохранение целостности топливных магистралей |

| Вибрационные нагрузки | Снижение износа опор двигателя |

Крепление системы охлаждения к кузову

Рамка радиатора служит основным несущим элементом для фиксации радиатора, вентиляторов и патрубков системы охлаждения. Она жестко связывает охлаждающий узел с силовыми элементами кузова, обеспечивая стабильность положения компонентов при вибрациях и нагрузках.

Крепление осуществляется через резинометаллические опоры, которые гасят колебания двигателя и кузова. Эти демпферы запрессованы в проушины рамки и фиксируются болтами к лонжеронам, поперечине или брызговикам моторного отсека. Такая конструкция предотвращает передачу вибраций на радиатор и защищает его трубки от усталостных разрушений.

Ключевые элементы крепежной системы

- Эластичные втулки: Абсорбируют ударные нагрузки при движении по неровностям

- Стальные кронштейны: Обеспечивают жесткое сцепление с кузовными элементами

- Регулировочные шайбы: Компенсируют производственные допуски сборки

- Антикоррозионные покрытия: Защищают точки крепления от окисления

Неправильная затяжка крепежных болтов или износ демпфирующих элементов приводят к деформации сот радиатора, нарушению герметичности соединений патрубков и преждевременному выходу системы охлаждения из строя. Контроль состояния подвеса должен выполняться при каждом ТО.

| Тип крепления | Особенности | Применяемость |

|---|---|---|

| Верхняя балка + нижние опоры | Равномерное распределение нагрузки, лучшая виброизоляция | Легковые автомобили |

| Боковые кронштейны | Компактность, быстрый демонтаж | Кроссоверы, коммерческий транспорт |

Материалы изготовления несущей конструкции

Несущая рамка радиатора подвергается значительным механическим нагрузкам, вибрациям и температурным воздействиям, что требует применения материалов с высокой прочностью и долговечностью. Основными критериями выбора служат устойчивость к деформациям, коррозионная стойкость и способность сохранять геометрию в экстремальных условиях эксплуатации.

Наиболее распространены стальные сплавы: углеродистая сталь обеспечивает жесткость конструкции при доступной стоимости, а нержавеющая сталь добавляет коррозионную устойчивость. Для снижения веса активно применяются алюминиевые сплавы, хотя они уступают стали в прочности. В бюджетных моделях встречаются усиленные термостойкие пластики.

Ключевые материалы и их особенности

| Материал | Преимущества | Недостатки |

|---|---|---|

| Углеродистая сталь | Высокая прочность на разрыв, ремонтопригодность | Требует антикоррозионного покрытия |

| Нержавеющая сталь | Коррозионная стойкость, долговечность | Увеличенная стоимость, сложность обработки |

| Алюминиевые сплавы | Малый вес, теплоотвод, устойчивость к ржавчине | Риск усталостных трещин, высокая цена |

| Армированные пластики | Дешевизна, стойкость к коррозии | Ограниченная несущая способность, старение |

Конструкции премиум-сегмента часто комбинируют материалы: стальной каркас усиливают алюминиевыми элементами для оптимизации веса. Критически важные узлы (крепления, кронштейны) всегда выполняются из металла. При выборе учитывают:

- Тип транспортного средства (легковое/грузовое)

- Рабочие температуры системы охлаждения

- Вибрационные нагрузки от двигателя

Влияние геометрии на эффективность охлаждения

Конструкция рамки радиатора непосредственно определяет распределение воздушных потоков через теплообменник. Оптимальная геометрия минимизирует аэродинамическое сопротивление и обеспечивает равномерное обтекание ребер, предотвращая образование "мертвых зон" с застоем воздуха. Угол наклона направляющих элементов и форма входных/выходных секций влияют на скорость и турбулентность потока, что критично для интенсивности теплоотвода.

Площадь фронтального сечения рамки должна соответствовать параметрам вентилятора: избыточное сечение снижает скорость потока, а зауженное создает перегрузку двигателя. Расположение перемычек и усилителей каркаса требует баланса – они не должны перекрывать каналы циркуляции. Криволинейные направляющие с плавными изгибами уменьшают вихревые потери по сравнению с прямоугольными аналогами.

Ключевые геометрические параметры

- Профиль рёбер: волнообразные или шахматные конфигурации увеличивают турбулентность на 15-20% против плоских.

- Шаг между пластинами: уменьшение до 1.5-2 мм повышает плотность теплообмена, но требует фильтрации воздуха.

- Глубина сот: бóльшая глубина (свыше 40 мм) улучшает теплосъём при низкооборотных вентиляторах.

| Параметр | Негативный эффект | Оптимальное решение |

|---|---|---|

| Резкие углы каркаса | Срыв потока, рост шума | Радиусные переходы ≥5 мм |

| Завышенная плотность рёбер | Забивание пылью, падение КПД | Переменный шаг (гуще у основания) |

Симметричность конструкции исключает локальные перегревы: смещённые относительно вентилятора элементы создают асимметричный теплосъём. При проектировании учитывают коэффициент заполнения – отношение площади теплообмена к габаритам рамки. Значения ниже 75% указывают на неэффективное использование пространства.

- Расчёт угла атаки направляющих лопаток по скорости вращения вентилятора

- Моделирование обтекания в CFD-программах для коррекции геометрии

- Тестирование прототипов в аэродинамической трубе с замером ΔT

Диагностика деформаций после ударов

Деформации рамы радиатора возникают при фронтальных или боковых столкновениях, когда энергия удара передаётся на силовые элементы конструкции. Даже незначительные искривления нарушают геометрию креплений радиатора, вентиляторов и системы охлаждения, что приводит к утечкам антифриза, перегреву двигателя или повреждению смежных узлов.

Визуальный осмотр начинают с контроля симметрии лонжеронов и поперечин, используя эталонные точки кузова. Обязательно проверяют углы установки фар, зазоры между кузовными панелями (капотом, крыльями) и бампером – их неравномерность указывает на скрытые перекосы. Особое внимание уделяют состоятелю монтажных проушин радиатора и конденсорера кондиционера.

Методы точного выявления повреждений

Измерительные технологии:

- Рулетка/штангенциркуль – для сравнения диагоналей между контрольными точками рамы с данными производителя.

- Оптические системы (3D-сканирование) – строят цифровую модель каркаса и выявляют отклонения до 1 мм.

- Стапельные стенды с гидравликой – фиксируют вектор деформации при восстановительной правке.

Косвенные признаки деформации:

| Симптом | Возможная причина |

|---|---|

| Вибрация на скорости | Перекос креплений двигателя |

| Самопроизвольный сход клиренса | Искривление точек подвески |

| Шум вентилятора о кожух | Смещение радиатора по осям |

После диагностики обязательна проверка герметичности патрубков и сот радиатора под давлением 1.5 бар. Невыявленные микротрещины на деформированных участках приводят к постепенным утечкам антифриза. При значительных повреждениях раму заменяют, так как ригидность структуры после ремонта снижается на 40-60%.

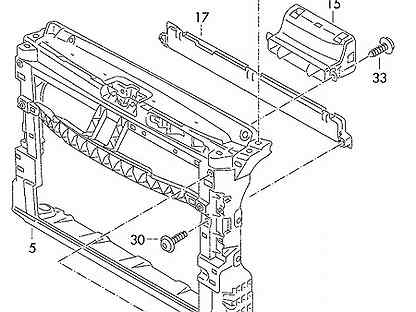

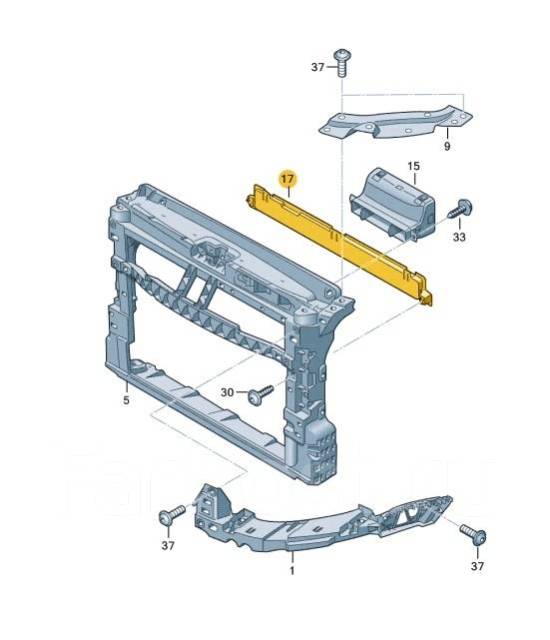

Процедура замены поврежденных элементов

Замена поврежденных компонентов радиаторной рамки требует последовательного подхода и соблюдения техники безопасности. Работы начинаются с полного остывания двигателя и снятия клемм аккумулятора для исключения коротких замыканий.

Обязательно выполняется слив охлаждающей жидкости в подготовленную емкость через дренажный клапан радиатора. Это предотвращает утечку тосола при демонтаже элементов и снижает риск попадания жидкости на электрические компоненты.

Пошаговая последовательность операций

- Демонтаж защитных кожухов:

- Снять пластиковые щитки и декоративные накладки

- Открутить крепежные саморезы крестовой отверткой

- Извлечение поврежденной рамки:

- Ослабить хомуты крепления радиатора

- Аккуратно отсоединить патрубки системы охлаждения

- Вынуть старую рамку вместе с радиатором, избегая деформации сот

- Подготовка посадочного места:

- Очистить контактные поверхности от грязи и коррозии

- Проверить целостность резиновых демпферов и монтажных проушин

- Установка новой рамки:

- Совместить крепежные отверстия с кузовными элементами

- Зафиксировать конструкцию штатными болтами с моментом затяжки 8-10 Н·м

- Вернуть на место патрубки и затянуть хомуты

После монтажа выполняется контроль герметичности соединений и заправка системы охлаждающей жидкостью. Запуск двигателя производится при открытом расширительном бачке для выхода воздушных пробок, с последующей проверкой работы вентиляторов.

| Критичные ошибки | Последствия | Меры профилактики |

|---|---|---|

| Перетяжка крепежных болтов | Деформация рамки, трещины в пластике | Использование динамометрического ключа |

| Неполное удаление воздуха | Возникновение воздушных пробок, перегрев | Применение вакуумного оборудования для заправки |

| Неправильная ориентация рамки | Нарушение циркуляции воздуха, вибрации | Сверка с технической документацией авто |

Правила монтажа при ремонте радиаторного узла

Перед установкой новой рамки радиатора или восстановления существующей тщательно очистите посадочные поверхности кузова и каркаса от следов коррозии, старого герметика и загрязнений. Убедитесь в отсутствии деформаций силовых элементов, при необходимости произведите рихтовку.

Используйте только оригинальные крепежные элементы или аналоги, соответствующие заводским спецификациям по прочности и коррозионной стойкости. Нанесите антикоррозийное покрытие на все обработанные металлические поверхности перед сборкой.

Ключевые этапы монтажа

- Совместите крепежные отверстия рамки с кузовными проушинами без приложения усилий

- Затягивайте болты крест-накрест динамометрическим ключом с усилием, указанным производителем

- Установите все демпфирующие прокладки согласно схеме сборки

Обязательные проверки после установки:

- Равномерность зазоров между кузовными панелями и рамкой

- Свободный ход крепежных резиновых втулок (не более 0,5-1 мм)

- Отсутствие перекосов конструкции при контрольных замерах диагоналей

При монтаже радиаторного узла запрещается использовать:

| Сварные точки | Вместо штатного крепежа |

| Универсальные прокладки | Вместо оригинальных демпферов |

| Герметики | Для компенсации зазоров |

Список источников

При подготовке материалов об устройстве рамки радиатора использовались специализированные технические издания и документация производителей автомобильных компонентов.

Основные источники включают учебную литературу по конструкции транспортных средств, инженерные руководства и отраслевые стандарты.

- Автомобильные двигатели: устройство и техническое обслуживание – Иванов П.С.

- Конструкция современных автомобилей – Петров А.В., Сидоров К.М.

- Техническая документация ГОСТ Р 54364-2019 "Радиаторы автомобильные"

- Учебное пособие Системы охлаждения ДВС – Николаев Д.И.

- Справочник Ремонт систем охлаждения – издательство "Автоэксперт"

- Материалы технического симпозиума "Автокомпоненты-2023" (секция теплообменников)